キャリアテープ

【課題】凹部に電子部品を高精度に位置決め収納することにより、凹部の壁と電子部品のリードとの衝突を回避してリードの損傷を抑制することのできるキャリアテープを提供する。

【解決手段】テープ材2に、パッケージ本体11の周囲からリード群12がそれぞれ突出した表面実装型の半導体パッケージ10を収納する複数のポケット穴20を配列形成したキャリアテープであり、各ポケット穴20は、半導体パッケージ10を包囲する包囲壁21と、包囲壁21の開口した底を被覆する底板25とを備え、包囲壁21に、半導体パッケージ10の所定のリード群12に形成された空隙16内に嵌入する位置規制部30を突設するとともに、位置規制部30を半導体パッケージ10のパッケージ本体11に接触可能とし、底板25には、パッケージ本体11を搭載する台座26を設け、台座26により、リード群12と底板25とを離隔させる。

【解決手段】テープ材2に、パッケージ本体11の周囲からリード群12がそれぞれ突出した表面実装型の半導体パッケージ10を収納する複数のポケット穴20を配列形成したキャリアテープであり、各ポケット穴20は、半導体パッケージ10を包囲する包囲壁21と、包囲壁21の開口した底を被覆する底板25とを備え、包囲壁21に、半導体パッケージ10の所定のリード群12に形成された空隙16内に嵌入する位置規制部30を突設するとともに、位置規制部30を半導体パッケージ10のパッケージ本体11に接触可能とし、底板25には、パッケージ本体11を搭載する台座26を設け、台座26により、リード群12と底板25とを離隔させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面実装型の半導体パッケージ、特にQFP(Quad Flat Package)タイプの半導体パッケージ等からなる電子部品を収納して保管や搬送等に使用されるキャリアテープに関するものである。

【背景技術】

【0002】

表面実装型の半導体パッケージを収納する従来のキャリアテープは、図示しないが、合成樹脂製の長いテープ材と、このテープ材の長手方向に所定の間隔で配列形成される複数のポケット穴とを備えてエンボス成形され、各ポケット穴が平面略矩形に形成されてQFPタイプの半導体パッケージを収納する(特許文献1、2、3参照)。

【0003】

各ポケット穴は、断面略皿形に凹み形成され、底板の少なくとも中央部が上げ底棚に形成されており、この上げ底棚に半導体パッケージが搭載されたり、支持される。底板、あるいは底板と上げ底棚との境界付近には、半導体パッケージのがたつきを防止する観点から、半導体パッケージ用の位置決めリブが突出形成される場合がある。また、上げ底棚には、半導体パッケージのがたつきを防ぐため、半導体パッケージに嵌合する位置決め嵌合孔が貫通して形成される場合がある。

【0004】

半導体パッケージは、LSIを保護する平面略矩形のパッケージ本体を備え、このパッケージ本体の前後左右の周面から電極であるリード群がそれぞれ突出しており、各リード群を形成する複数本のリードがそれぞれ屈曲形成されて表面実装に供される。パッケージ本体は、例えばエポキシ樹脂等によりトランスファー成形され、底面に放熱用のヒートシンクが装着されており、このヒートシンクの周縁部に係合片が形成されている。

【0005】

複数のリード群のうち、所定のリード群には、リードの省略により空隙が区画形成され、この空隙を介してヒートシンクの係合片がパッケージ本体に固定される。各リード群は、複数本のリードが所定のピッチで配列されることにより形成されるが、近年の高密度実装の要請に応じ、リードが低ピッチで多数化されており、一本当たりのリードの幅が狭くされて強度の低下を招いている。

【0006】

各リードは、アルミニウム等の材料により形成されていたが、近年、半導体パッケージの高密度化に伴い、柔らかい銅や銅合金により形成されて来ている。このような材質の変更により、近年のリードは、低抵抗が期待できるものの、強度に欠け、衝撃に脆いという特徴を有する。

なお、半導体パッケージは、表面実装時におけるリードの狭ピッチ化に限界があるのに鑑み、積層されることにより、パッケージの高密度化が図られる場合がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10‐17073号公報

【特許文献2】特開2002‐240851号公報

【特許文献3】特開2003‐26281号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来におけるキャリアテープは、以上のように構成されているので、ポケット穴に半導体パッケージを適切に収納するのが容易ではなく、半導体パッケージが損傷しやすいという問題がある。この問題を具体的に説明すると、従来におけるキャリアテープは単にエンボス成形されるので、ポケット穴に位置決めリブや位置決め嵌合孔を形成する場合、これら位置決めリブや位置決め嵌合孔を高精度に形成することは容易ではない。また、半導体パッケージは、一般的にエポキシ樹脂でトランスファー成形される関係上、パッケージ本体やリードに寸法ばらつきの生じることが少なくなく、ポケット穴よりも公差が大きいので、寸法ばらつきを考慮する必要がある。

【0009】

以上の理由から、ポケット穴に半導体パッケージを高精度に位置決め収納するのは困難であり、ポケット穴の壁と半導体パッケージのリードとの衝突を回避することができず、係る衝突に伴い、半導体パッケージの姿勢が傾いてリードの変形等を招くことがある。

【0010】

本発明は上記に鑑みなされたもので、凹部に電子部品を高精度に位置決め収納することにより、凹部の壁と電子部品のリードとの衝突を回避してリードの損傷を抑制することのできるキャリアテープを提供することを目的としている。

【課題を解決するための手段】

【0011】

本発明においては上記課題を解決するため、テープ材に、部品本体の周囲からリード群がそれぞれ突き出た電子部品を収納する凹部を設けたものであって、

凹部は、電子部品を包囲する包囲壁と、この包囲壁の開口した底を被覆する底板とを含み、包囲壁に、電子部品の所定のリード群に形成された空隙内に嵌入する位置規制部を設けるとともに、この位置規制部を電子部品の部品本体に接触可能とし、底板には、電子部品の部品本体を搭載する台座を設け、この台座により、電子部品のリード群と底板とを離隔させるようにしたことを特徴としている。

【0012】

なお、凹部を平面略矩形に形成してその包囲壁を底板方向に向かうにしたがい徐々に狭まるよう傾斜させ、

電子部品を表面実装型の半導体パッケージとしてその部品本体の底部にはヒートシンクを取り付け、このヒートシンクの周縁部に係合片を形成し、この係合片を所定のリード群の空隙を介して部品本体に固定することができる。

【0013】

また、凹部の包囲壁を形成する一対の対向壁のうち、少なくとも一の対向壁の中央部に位置規制部を設け、この位置規制部を、凹部の開口側から底板方向に向かうにしたがい徐々に傾斜する第一の傾斜面と、この第一の傾斜面の先端から底板に向かうにしたがい徐々に傾斜し、電子部品の部品本体に接触可能な第二の傾斜面とから形成することができる。

【0014】

また、凹部の包囲壁を形成する一対の対向壁のうち、少なくとも一の対向壁の中央部付近から隅部に亘る領域に位置規制部を設け、この位置規制部を、凹部の開口側から底板方向に向かうにしたがい徐々に傾斜する第一の傾斜面と、この第一の傾斜面の先端から底板に向かうにしたがい徐々に傾斜し、電子部品の部品本体に接触可能な第二の傾斜面とから形成することもできる。

【0015】

ここで、特許請求の範囲におけるテープ材は、成形法の他、単数種あるいは複数種の材料シートの積層等により形成することができる。このテープ材には、単数の凹部を設けたり、複数の凹部を設けることができる。また、電子部品には、少なくとも表面実装型の半導体パッケージ(例えば、QFPタイプ、HQFPタイプ、LQFPタイプ、TQFPタイプ等)が含まれる。

【0016】

電子部品の所定のリード群は、一群のリード群、複数のリード群、全リード群でも良い。この所定のリード群に形成される空隙は、リードの本数を部分的に減少させることで生じたものでも良い。さらに、凹部の包囲壁を形成する一対の対向壁は、前後壁と両側壁のいずれでも良い。

【0017】

本発明によれば、テープ材の凹部に電子部品を収納する場合に、包囲壁から突き出た位置規制部の存在する方向に電子部品の空隙を向け、凹部内に電子部品を嵌め入れて台座に電子部品の部品本体を支持させれば、凹部に電子部品を収納することができる。この際、位置規制部が電子部品の空隙に干渉してクリアランスを埋めるとともに、部品本体の周囲に接触するので、電子部品が適切に位置決めされてそのリード群のリードが凹部の包囲壁に衝突することが少ない。

【発明の効果】

【0018】

本発明によれば、凹部に電子部品を高精度に位置決め収納することにより、凹部の壁と電子部品のリードとの衝突を回避してリードの損傷を抑制することができるという効果がある。

【0019】

また、請求項2記載の発明によれば、凹部の包囲壁を底板方向に向かうにしたがい徐々に狭まるよう傾斜させれば、成形時に凹部を傷付けることなく成形したり、凹部に収納した電子部品が外部に飛び出るのを防止することができる。また、電子部品を半導体パッケージとすれば、凹部に半導体パッケージを高精度に位置決めすることにより、凹部の包囲壁と半導体パッケージのリードとの衝突を防いでリードの損傷を抑制することができる。

【0020】

また、請求項3記載の発明によれば、電子部品の空隙がリード群の中央に形成されている場合に、凹部の包囲壁と電子部品との衝突を回避することができる。また、位置規制部の第一の傾斜面が電子部品の空隙を誘導して対向するので、位置規制部と電子部品とを容易に位置合わせすることが可能になる。また、第二の傾斜面が電子部品の対向する空隙に嵌入して部品本体の周囲に接触するので、収納された電子部品を適切に位置決めすることが可能になる。

【0021】

また、請求項4記載の発明によれば、電子部品の空隙がリード群の中央ではなく、中央から隅部に亘る領域に形成されている場合に、凹部の包囲壁と電子部品との衝突を容易に回避することが可能になる。また、位置規制部の第一の傾斜面により、位置規制部と電子部品との簡単な位置合わせが期待できる。さらに、第二の傾斜面により、収納された電子部品の適正な位置決めが期待できる。

【図面の簡単な説明】

【0022】

【図1】本発明に係るキャリアテープの実施形態を模式的に示す全体斜視説明図である。

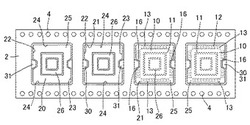

【図2】本発明に係るキャリアテープの実施形態を模式的に示す部分平面説明図である。

【図3】本発明に係るキャリアテープの実施形態における半導体パッケージを模式的に示す裏面説明図である。

【図4】本発明に係るキャリアテープの実施形態におけるポケット穴を模式的に示す断面説明図である。

【図5】本発明に係るキャリアテープの実施形態におけるポケット穴に半導体パッケージを収納した状態を模式的に示す断面説明図である。

【図6】本発明に係るキャリアテープの実施形態におけるポケット穴に半導体パッケージを収納した状態を模式的に示す他の断面説明図である。

【図7】本発明に係るキャリアテープの第2の実施形態を模式的に示す部分平面説明図である。

【図8】本発明に係るキャリアテープの第2の実施形態におけるポケット穴を模式的に示す断面説明図である。

【図9】本発明に係るキャリアテープの第2の実施形態におけるポケット穴に半導体パッケージを収納した状態を模式的に示す断面説明図である。

【図10】本発明に係るキャリアテープの第2の実施形態におけるポケット穴に半導体パッケージを収納した状態を模式的に示す他の断面説明図である。

【図11】本発明に係るキャリアテープの第3の実施形態を模式的に示す部分平面説明図である。

【図12】本発明に係るキャリアテープの第3の実施形態におけるポケット穴を模式的に示す断面説明図である。

【図13】本発明に係るキャリアテープの第3の実施形態におけるポケット穴に半導体パッケージを収納した状態を模式的に示す断面説明図である。

【図14】本発明に係るキャリアテープの第4の実施形態を模式的に示す部分平面説明図である。

【図15】本発明に係るキャリアテープの第4の実施形態におけるポケット穴を模式的に示す断面説明図である。

【図16】本発明に係るキャリアテープの第4の実施形態におけるポケット穴に半導体パッケージを収納した状態を模式的に示す断面説明図である。

【発明を実施するための形態】

【0023】

以下、図面を参照して本発明の実施形態を説明すると、本実施形態におけるキャリアテープは、図1ないし図6に示すように、芯材であるリール1に巻回される可撓性のテープ材2に、HQFPタイプ等と呼称される表面実装型の半導体パッケージ10を収納するポケット穴20を複数形成し、各ポケット穴20の包囲壁21に、半導体パッケージ10の一対のリード群12にそれぞれ形成された空隙16内に嵌入する一対の位置規制部30を突設するようにしている。

【0024】

テープ材2は、図1や図2に示すように、例えば所定の合成樹脂を含む成形材料を使用して連続した細長い帯形のシートに成形され、長手方向に平面略矩形のポケット穴20が所定の間隔で一列に配列形成されており、表面には、複数のポケット穴20を覆う薄いシートからなるトップテープ3が部分的に接着あるいは熱融着される。

【0025】

テープ材2の成形材料としては、例えばポリ塩化ビニル、ポリスチレン、アモルファス、ポリエチレンテレフタレート、ポリカーボネート、ポリプロピレン、ポリブチレンテレフタレート、ABS樹脂等があげられる。これらは、単独で利用されたり、二種類以上のブレンドあるいはアロイ等が使用され、必要に応じてカーボン、金属酸化物、導電性高分子等の導電性材料が配合される。また、テープ材2を成形する場合の成形方法としては、例えばプレス成形法、真空成形法、圧空成形法、真空圧空成形法等があげられ、これらの成形方法により、テープ材2が0.2〜0.5mmの厚さに成形される。

【0026】

テープ材2の左右両側部のうち少なくとも一側部の長手方向には、複数の送り孔4が所定のピッチで一列に穿孔され、各送り孔4が平面円形に穿孔される。但し、図2に示すように、テープ材2の左右両側部の長手方向に複数の送り孔4がそれぞれ所定のピッチで穿孔される場合、各送り孔4は、平面円形でも良いが、送り装置との寸法誤差を吸収できるよう、平面小判形や楕円形に穿孔され、長軸がテープ材2の左右幅方向に向けられることが好ましい。

【0027】

半導体パッケージ10は、図2や図3に示すように、例えばLSIを保護する平面略矩形のパッケージ本体11を備え、このパッケージ本体11の前後左右の周面から電極であるリード群12がそれぞれ突出しており、各リード群12を形成する複数本のリード13がそれぞれ屈曲形成されてプリント基板の表面実装に供される。

【0028】

パッケージ本体11は、例えばエポキシ樹脂等によりトランスファー成形され、底面には、放熱機能を発揮するヒートシンク14が装着される。このヒートシンク14は、例えば放熱作用を発揮する銅、アルミニウム、タングステン等の金属、これらの合金等を用いてパッケージ本体11の底面よりも小さい平面略矩形の平板に形成され、周縁部には一対の係合片15が180°の間隔をおいてそれぞれ一体形成されており、各係合片15がパッケージ本体11方向に屈曲される。

【0029】

複数のリード群12のうち、前後あるいは左右の相対向する一対のリード群12には、中央のリード13の省略により空隙16がそれぞれ区画形成され、各空隙16を介してヒートシンク14の屈曲した係合片15がパッケージ本体11の周面に係合して固定される。各リード群12は、複数本のリード13が所定のピッチで一列に配列されることにより形成されるが、近年の高密度実装の要請に応じ、リード13が低ピッチで多数化される。各リード13は、例えば銅や銅合金により略Z字形に屈曲形成され、図示しないプリント基板の表面にハンダリフローにより接合固定される。

【0030】

各ポケット穴20は、図2、図4ないし図6に示すように、テープ材2の裏面から下方に突出して半導体パッケージ10を包囲する略枠形の包囲壁21と、この包囲壁21の開口した底を被覆する底板25とを一体に備えた断面略皿形(断面略トレイ形でもある)に形成され、半導体パッケージ10の大きさに対応する大きさに形成される。

【0031】

包囲壁21は、その前壁22と後壁23、及び左右両側の側壁24がそれぞれ対向し、四隅部がそれぞれ面取り形成される。前後左右の壁22・23・24は、成形の便宜等を図る観点から、開口側から底板25方向に向かうにしたがい徐々に狭まるようそれぞれ傾斜形成される。

【0032】

これら前後左右の壁22・23・24の傾斜角度は、例えば1〜20°の範囲に調整される。傾斜角度が1〜20°の範囲なのは、1°以上であれば、成形時の壁面に擦り傷が発生するのを有効に防止することができるからである。また、20°以下であれば、ポケット穴20に収納した半導体パッケージ10が飛び出るのを防ぐことができるからである。

【0033】

底板25の周縁部を除く中央部付近は、断面略逆すり鉢形に底上げされて台座26を区画形成し、この台座26が半導体パッケージ10のパッケージ本体11を着脱自在に支持搭載する。台座26は、面取りされた平面略矩形に形成され、必要に応じて表面が平坦化されたり、凹凸に形成されて半導体パッケージ10との接触面積を減少させる。

【0034】

このような台座26は、半導体パッケージ10のヒートシンク14に接触することにより、半導体パッケージ10のリード群12が底板25の表面周縁部に接触しないよう僅かに離隔させ、リード群12が底板25に接触して磨耗したり、汚れて性能が低下するのを有効に防止する。

【0035】

一対の位置規制部30は、図2、図4ないし図6に示すように、包囲壁21の相対向する前壁22と後壁23の中央部にそれぞれ一体的に配設され、ポケット穴20の内方向、換言すれば、台座26方向に突出して相互に対向する。各位置規制部30は、成形性の向上を図る観点から、ポケット穴20の開口側から底板25方向に向かうにしたがい徐々に傾斜する第一の傾斜面31と、この第一の傾斜面31の先端から底板25に向かうにしたがい徐々に傾斜する第二の傾斜面32とを備えて一体形成される。

【0036】

第一の傾斜面31は、少なくとも前壁22あるいは後壁23の上部に一体化され、半導体パッケージ10の収納時に半導体パッケージ10の空隙16を区画するリード13とリード13の間に挿入されるとともに、これらのリード13に側面が接触し、半導体パッケージ10の空隙16を誘導可能なように対向する。また、第二の傾斜面32は、少なくとも底板25の周縁部に一体化され、半導体パッケージ10の対向する空隙16に嵌入してパッケージ本体11の周面あるいはヒートシンク14の係合片15に接触し、収納された半導体パッケージ10を位置決めするよう機能する。

【0037】

上記構成において、キャリアテープのポケット穴20に半導体パッケージ10を収納する場合には、ポケット穴20の前後方向に半導体パッケージ10の一対の空隙16を向け、ポケット穴20に半導体パッケージ10を嵌入して台座26にヒートシンク14を搭載すれば、ポケット穴20に半導体パッケージ10を収納することができる。この際、各位置規制部30の傾いた第二の傾斜面32が半導体パッケージ10の空隙16に嵌入してパッケージ本体11の周面、又はヒートシンク14の係合片15に接触することにより、半導体パッケージ10が適切に位置決めされる。

【0038】

上記構成によれば、ポケット穴20の突き出た一対の位置規制部30が半導体パッケージ10のパッケージ本体11を位置決めしてその前後左右への位置ずれを防止するので、例えポケット穴20やその一部を高精度に形成できず、半導体パッケージ10のパッケージ本体11やリード13に寸法ばらつきが存在しても、ポケット穴20に半導体パッケージ10を高精度に位置決め収納することができる。

【0039】

したがって、ポケット穴20の包囲壁21と半導体パッケージ10のリード13との衝突を容易に回避することができ、衝突に伴い、半導体パッケージ10の姿勢が傾いてリード13の変形・損傷等を招く事態を防止することができる。また、一対の位置規制部30により半導体パッケージ10を挟んでその回転を抑制することができるので、リード群12の一部のリード13に応力が集中して損傷を招くのを防ぐことが可能になる。さらに、位置規制部30の第一、第二の傾斜面31・32がそれぞれ傾いているので、位置規制部30を成形して脱型する際の作業の容易化を図ることができる。

【0040】

次に、図7ないし図10は本発明の第2の実施形態を示すもので、この場合には、半導体パッケージ10の空隙16の位置変更に応じ、包囲壁21を形成する前壁22と後壁23の中央部から隅部27に亘る領域に位置規制部30をそれぞれ対設するようにしている。

【0041】

半導体パッケージ10は、前後あるいは左右の相対向する一対のリード群12の中央から隅部に亘るリード13の省略により空隙16がそれぞれ区画形成される。また、各位置規制部30は、上記実施形態同様、ポケット穴20の開口側から底板25方向に向かうにしたがい徐々に傾斜する第一の傾斜面31と、この第一の傾斜面31の先端から底板25に向かうにしたがい徐々に傾斜する第二の傾斜面32とから形成される。その他の部分については、上記実施形態と略同様であるので説明を省略する。

【0042】

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、半導体パッケージ10の空隙16がリード群12の中央ではなく、中央から隅部27に亘る領域に形成されていても、ポケット穴20の包囲壁21と半導体パッケージ10との衝突を容易に回避することができるのは明らかである。

【0043】

次に、図11ないし図13は本発明の第3の実施形態を示すもので、この場合には、包囲壁21を形成する前壁22の中央部のみに位置規制部30を突設し、位置規制部30の数を減少させるようにしている。その他の部分については、上記実施形態と略同様であるので説明を省略する。

【0044】

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、包囲壁21に位置規制部30が突設されない場合に比べ、がたつきを約1/2以下に抑えることができるので、半導体パッケージ10の回転や損傷を約1/2以下に抑制できるのは明らかである。また、位置規制部30の減少により、キャリアテープを成形する型構造の簡素化が期待できる。

【0045】

次に、図14ないし図16は本発明の第4の実施形態を示すもので、この場合には、包囲壁21を形成する前壁22の中央部から隅部27に亘る領域のみに位置規制部30を突設し、位置規制部30の数を減少させるようにしている。その他の部分については、上記実施形態と略同様であるので説明を省略する。

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、位置規制部30の多様化を図ることができる。

【0046】

なお、上記実施形態におけるテープ材2の表面には導電コーティングを施しても良い。また、半導体パッケージ10は、空隙16があれば、パッケージ本体11の底面にヒートシンク14が装着されないタイプでも良い。また、ヒートシンク14の周縁部四辺から係合片15をそれぞれ伸長し、この係合片15の増加に応じ、各リード群12に空隙16を区画形成しても良い。また、台座26の中央部に貫通孔を穿孔し、この貫通孔を利用して半導体パッケージ10を光電センサで検出したり、半導体パッケージ10を押し出してポケット穴20から取り出すことも可能である。

【0047】

また、半導体パッケージ10の空隙16の箇所に応じ、包囲壁21を形成する側壁24の中央部、あるいは側壁24の中央部から隅部27に亘る領域に位置規制部30を突設することも可能である。また、空隙16の数に応じ、包囲壁21を形成する前壁22、後壁23、側壁24の中央部等に位置規制部30をそれぞれ突設することも可能である。位置規制部30を複数個所に配設する場合、テープ材2の長手方向に直交するポケット穴20の中心線の線対称位置に配設箇所が限定されるものではなく、点対称位置でも良く、非対称位置でも良い。

【0048】

また、第一の傾斜面31は、包囲壁21の上部ではなく、上下方向における中間部付近に一体化することができる。さらに、第二の傾斜面32は、パッケージ本体11の周面に直接的に接触しても良いし、ヒートシンク14の一部を介し間接的に接触するものでも良く、これら両者に接触するものでも良い。

【産業上の利用可能性】

【0049】

本発明に係るキャリアテープは、電気、電子、半導体の製造分野等で使用することができる。

【符号の説明】

【0050】

1 リール

2 テープ材

10 半導体パッケージ(電子部品)

11 パッケージ本体(部品本体)

12 リード群

13 リード

14 ヒートシンク

15 係合片

16 空隙

20 ポケット穴(凹部)

21 包囲壁

22 前壁(対向壁)

23 後壁(対向壁)

24 側壁

25 底板

26 台座

27 隅部

30 位置規制部

31 第一の傾斜面

32 第二の傾斜面

【技術分野】

【0001】

本発明は、表面実装型の半導体パッケージ、特にQFP(Quad Flat Package)タイプの半導体パッケージ等からなる電子部品を収納して保管や搬送等に使用されるキャリアテープに関するものである。

【背景技術】

【0002】

表面実装型の半導体パッケージを収納する従来のキャリアテープは、図示しないが、合成樹脂製の長いテープ材と、このテープ材の長手方向に所定の間隔で配列形成される複数のポケット穴とを備えてエンボス成形され、各ポケット穴が平面略矩形に形成されてQFPタイプの半導体パッケージを収納する(特許文献1、2、3参照)。

【0003】

各ポケット穴は、断面略皿形に凹み形成され、底板の少なくとも中央部が上げ底棚に形成されており、この上げ底棚に半導体パッケージが搭載されたり、支持される。底板、あるいは底板と上げ底棚との境界付近には、半導体パッケージのがたつきを防止する観点から、半導体パッケージ用の位置決めリブが突出形成される場合がある。また、上げ底棚には、半導体パッケージのがたつきを防ぐため、半導体パッケージに嵌合する位置決め嵌合孔が貫通して形成される場合がある。

【0004】

半導体パッケージは、LSIを保護する平面略矩形のパッケージ本体を備え、このパッケージ本体の前後左右の周面から電極であるリード群がそれぞれ突出しており、各リード群を形成する複数本のリードがそれぞれ屈曲形成されて表面実装に供される。パッケージ本体は、例えばエポキシ樹脂等によりトランスファー成形され、底面に放熱用のヒートシンクが装着されており、このヒートシンクの周縁部に係合片が形成されている。

【0005】

複数のリード群のうち、所定のリード群には、リードの省略により空隙が区画形成され、この空隙を介してヒートシンクの係合片がパッケージ本体に固定される。各リード群は、複数本のリードが所定のピッチで配列されることにより形成されるが、近年の高密度実装の要請に応じ、リードが低ピッチで多数化されており、一本当たりのリードの幅が狭くされて強度の低下を招いている。

【0006】

各リードは、アルミニウム等の材料により形成されていたが、近年、半導体パッケージの高密度化に伴い、柔らかい銅や銅合金により形成されて来ている。このような材質の変更により、近年のリードは、低抵抗が期待できるものの、強度に欠け、衝撃に脆いという特徴を有する。

なお、半導体パッケージは、表面実装時におけるリードの狭ピッチ化に限界があるのに鑑み、積層されることにより、パッケージの高密度化が図られる場合がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10‐17073号公報

【特許文献2】特開2002‐240851号公報

【特許文献3】特開2003‐26281号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来におけるキャリアテープは、以上のように構成されているので、ポケット穴に半導体パッケージを適切に収納するのが容易ではなく、半導体パッケージが損傷しやすいという問題がある。この問題を具体的に説明すると、従来におけるキャリアテープは単にエンボス成形されるので、ポケット穴に位置決めリブや位置決め嵌合孔を形成する場合、これら位置決めリブや位置決め嵌合孔を高精度に形成することは容易ではない。また、半導体パッケージは、一般的にエポキシ樹脂でトランスファー成形される関係上、パッケージ本体やリードに寸法ばらつきの生じることが少なくなく、ポケット穴よりも公差が大きいので、寸法ばらつきを考慮する必要がある。

【0009】

以上の理由から、ポケット穴に半導体パッケージを高精度に位置決め収納するのは困難であり、ポケット穴の壁と半導体パッケージのリードとの衝突を回避することができず、係る衝突に伴い、半導体パッケージの姿勢が傾いてリードの変形等を招くことがある。

【0010】

本発明は上記に鑑みなされたもので、凹部に電子部品を高精度に位置決め収納することにより、凹部の壁と電子部品のリードとの衝突を回避してリードの損傷を抑制することのできるキャリアテープを提供することを目的としている。

【課題を解決するための手段】

【0011】

本発明においては上記課題を解決するため、テープ材に、部品本体の周囲からリード群がそれぞれ突き出た電子部品を収納する凹部を設けたものであって、

凹部は、電子部品を包囲する包囲壁と、この包囲壁の開口した底を被覆する底板とを含み、包囲壁に、電子部品の所定のリード群に形成された空隙内に嵌入する位置規制部を設けるとともに、この位置規制部を電子部品の部品本体に接触可能とし、底板には、電子部品の部品本体を搭載する台座を設け、この台座により、電子部品のリード群と底板とを離隔させるようにしたことを特徴としている。

【0012】

なお、凹部を平面略矩形に形成してその包囲壁を底板方向に向かうにしたがい徐々に狭まるよう傾斜させ、

電子部品を表面実装型の半導体パッケージとしてその部品本体の底部にはヒートシンクを取り付け、このヒートシンクの周縁部に係合片を形成し、この係合片を所定のリード群の空隙を介して部品本体に固定することができる。

【0013】

また、凹部の包囲壁を形成する一対の対向壁のうち、少なくとも一の対向壁の中央部に位置規制部を設け、この位置規制部を、凹部の開口側から底板方向に向かうにしたがい徐々に傾斜する第一の傾斜面と、この第一の傾斜面の先端から底板に向かうにしたがい徐々に傾斜し、電子部品の部品本体に接触可能な第二の傾斜面とから形成することができる。

【0014】

また、凹部の包囲壁を形成する一対の対向壁のうち、少なくとも一の対向壁の中央部付近から隅部に亘る領域に位置規制部を設け、この位置規制部を、凹部の開口側から底板方向に向かうにしたがい徐々に傾斜する第一の傾斜面と、この第一の傾斜面の先端から底板に向かうにしたがい徐々に傾斜し、電子部品の部品本体に接触可能な第二の傾斜面とから形成することもできる。

【0015】

ここで、特許請求の範囲におけるテープ材は、成形法の他、単数種あるいは複数種の材料シートの積層等により形成することができる。このテープ材には、単数の凹部を設けたり、複数の凹部を設けることができる。また、電子部品には、少なくとも表面実装型の半導体パッケージ(例えば、QFPタイプ、HQFPタイプ、LQFPタイプ、TQFPタイプ等)が含まれる。

【0016】

電子部品の所定のリード群は、一群のリード群、複数のリード群、全リード群でも良い。この所定のリード群に形成される空隙は、リードの本数を部分的に減少させることで生じたものでも良い。さらに、凹部の包囲壁を形成する一対の対向壁は、前後壁と両側壁のいずれでも良い。

【0017】

本発明によれば、テープ材の凹部に電子部品を収納する場合に、包囲壁から突き出た位置規制部の存在する方向に電子部品の空隙を向け、凹部内に電子部品を嵌め入れて台座に電子部品の部品本体を支持させれば、凹部に電子部品を収納することができる。この際、位置規制部が電子部品の空隙に干渉してクリアランスを埋めるとともに、部品本体の周囲に接触するので、電子部品が適切に位置決めされてそのリード群のリードが凹部の包囲壁に衝突することが少ない。

【発明の効果】

【0018】

本発明によれば、凹部に電子部品を高精度に位置決め収納することにより、凹部の壁と電子部品のリードとの衝突を回避してリードの損傷を抑制することができるという効果がある。

【0019】

また、請求項2記載の発明によれば、凹部の包囲壁を底板方向に向かうにしたがい徐々に狭まるよう傾斜させれば、成形時に凹部を傷付けることなく成形したり、凹部に収納した電子部品が外部に飛び出るのを防止することができる。また、電子部品を半導体パッケージとすれば、凹部に半導体パッケージを高精度に位置決めすることにより、凹部の包囲壁と半導体パッケージのリードとの衝突を防いでリードの損傷を抑制することができる。

【0020】

また、請求項3記載の発明によれば、電子部品の空隙がリード群の中央に形成されている場合に、凹部の包囲壁と電子部品との衝突を回避することができる。また、位置規制部の第一の傾斜面が電子部品の空隙を誘導して対向するので、位置規制部と電子部品とを容易に位置合わせすることが可能になる。また、第二の傾斜面が電子部品の対向する空隙に嵌入して部品本体の周囲に接触するので、収納された電子部品を適切に位置決めすることが可能になる。

【0021】

また、請求項4記載の発明によれば、電子部品の空隙がリード群の中央ではなく、中央から隅部に亘る領域に形成されている場合に、凹部の包囲壁と電子部品との衝突を容易に回避することが可能になる。また、位置規制部の第一の傾斜面により、位置規制部と電子部品との簡単な位置合わせが期待できる。さらに、第二の傾斜面により、収納された電子部品の適正な位置決めが期待できる。

【図面の簡単な説明】

【0022】

【図1】本発明に係るキャリアテープの実施形態を模式的に示す全体斜視説明図である。

【図2】本発明に係るキャリアテープの実施形態を模式的に示す部分平面説明図である。

【図3】本発明に係るキャリアテープの実施形態における半導体パッケージを模式的に示す裏面説明図である。

【図4】本発明に係るキャリアテープの実施形態におけるポケット穴を模式的に示す断面説明図である。

【図5】本発明に係るキャリアテープの実施形態におけるポケット穴に半導体パッケージを収納した状態を模式的に示す断面説明図である。

【図6】本発明に係るキャリアテープの実施形態におけるポケット穴に半導体パッケージを収納した状態を模式的に示す他の断面説明図である。

【図7】本発明に係るキャリアテープの第2の実施形態を模式的に示す部分平面説明図である。

【図8】本発明に係るキャリアテープの第2の実施形態におけるポケット穴を模式的に示す断面説明図である。

【図9】本発明に係るキャリアテープの第2の実施形態におけるポケット穴に半導体パッケージを収納した状態を模式的に示す断面説明図である。

【図10】本発明に係るキャリアテープの第2の実施形態におけるポケット穴に半導体パッケージを収納した状態を模式的に示す他の断面説明図である。

【図11】本発明に係るキャリアテープの第3の実施形態を模式的に示す部分平面説明図である。

【図12】本発明に係るキャリアテープの第3の実施形態におけるポケット穴を模式的に示す断面説明図である。

【図13】本発明に係るキャリアテープの第3の実施形態におけるポケット穴に半導体パッケージを収納した状態を模式的に示す断面説明図である。

【図14】本発明に係るキャリアテープの第4の実施形態を模式的に示す部分平面説明図である。

【図15】本発明に係るキャリアテープの第4の実施形態におけるポケット穴を模式的に示す断面説明図である。

【図16】本発明に係るキャリアテープの第4の実施形態におけるポケット穴に半導体パッケージを収納した状態を模式的に示す断面説明図である。

【発明を実施するための形態】

【0023】

以下、図面を参照して本発明の実施形態を説明すると、本実施形態におけるキャリアテープは、図1ないし図6に示すように、芯材であるリール1に巻回される可撓性のテープ材2に、HQFPタイプ等と呼称される表面実装型の半導体パッケージ10を収納するポケット穴20を複数形成し、各ポケット穴20の包囲壁21に、半導体パッケージ10の一対のリード群12にそれぞれ形成された空隙16内に嵌入する一対の位置規制部30を突設するようにしている。

【0024】

テープ材2は、図1や図2に示すように、例えば所定の合成樹脂を含む成形材料を使用して連続した細長い帯形のシートに成形され、長手方向に平面略矩形のポケット穴20が所定の間隔で一列に配列形成されており、表面には、複数のポケット穴20を覆う薄いシートからなるトップテープ3が部分的に接着あるいは熱融着される。

【0025】

テープ材2の成形材料としては、例えばポリ塩化ビニル、ポリスチレン、アモルファス、ポリエチレンテレフタレート、ポリカーボネート、ポリプロピレン、ポリブチレンテレフタレート、ABS樹脂等があげられる。これらは、単独で利用されたり、二種類以上のブレンドあるいはアロイ等が使用され、必要に応じてカーボン、金属酸化物、導電性高分子等の導電性材料が配合される。また、テープ材2を成形する場合の成形方法としては、例えばプレス成形法、真空成形法、圧空成形法、真空圧空成形法等があげられ、これらの成形方法により、テープ材2が0.2〜0.5mmの厚さに成形される。

【0026】

テープ材2の左右両側部のうち少なくとも一側部の長手方向には、複数の送り孔4が所定のピッチで一列に穿孔され、各送り孔4が平面円形に穿孔される。但し、図2に示すように、テープ材2の左右両側部の長手方向に複数の送り孔4がそれぞれ所定のピッチで穿孔される場合、各送り孔4は、平面円形でも良いが、送り装置との寸法誤差を吸収できるよう、平面小判形や楕円形に穿孔され、長軸がテープ材2の左右幅方向に向けられることが好ましい。

【0027】

半導体パッケージ10は、図2や図3に示すように、例えばLSIを保護する平面略矩形のパッケージ本体11を備え、このパッケージ本体11の前後左右の周面から電極であるリード群12がそれぞれ突出しており、各リード群12を形成する複数本のリード13がそれぞれ屈曲形成されてプリント基板の表面実装に供される。

【0028】

パッケージ本体11は、例えばエポキシ樹脂等によりトランスファー成形され、底面には、放熱機能を発揮するヒートシンク14が装着される。このヒートシンク14は、例えば放熱作用を発揮する銅、アルミニウム、タングステン等の金属、これらの合金等を用いてパッケージ本体11の底面よりも小さい平面略矩形の平板に形成され、周縁部には一対の係合片15が180°の間隔をおいてそれぞれ一体形成されており、各係合片15がパッケージ本体11方向に屈曲される。

【0029】

複数のリード群12のうち、前後あるいは左右の相対向する一対のリード群12には、中央のリード13の省略により空隙16がそれぞれ区画形成され、各空隙16を介してヒートシンク14の屈曲した係合片15がパッケージ本体11の周面に係合して固定される。各リード群12は、複数本のリード13が所定のピッチで一列に配列されることにより形成されるが、近年の高密度実装の要請に応じ、リード13が低ピッチで多数化される。各リード13は、例えば銅や銅合金により略Z字形に屈曲形成され、図示しないプリント基板の表面にハンダリフローにより接合固定される。

【0030】

各ポケット穴20は、図2、図4ないし図6に示すように、テープ材2の裏面から下方に突出して半導体パッケージ10を包囲する略枠形の包囲壁21と、この包囲壁21の開口した底を被覆する底板25とを一体に備えた断面略皿形(断面略トレイ形でもある)に形成され、半導体パッケージ10の大きさに対応する大きさに形成される。

【0031】

包囲壁21は、その前壁22と後壁23、及び左右両側の側壁24がそれぞれ対向し、四隅部がそれぞれ面取り形成される。前後左右の壁22・23・24は、成形の便宜等を図る観点から、開口側から底板25方向に向かうにしたがい徐々に狭まるようそれぞれ傾斜形成される。

【0032】

これら前後左右の壁22・23・24の傾斜角度は、例えば1〜20°の範囲に調整される。傾斜角度が1〜20°の範囲なのは、1°以上であれば、成形時の壁面に擦り傷が発生するのを有効に防止することができるからである。また、20°以下であれば、ポケット穴20に収納した半導体パッケージ10が飛び出るのを防ぐことができるからである。

【0033】

底板25の周縁部を除く中央部付近は、断面略逆すり鉢形に底上げされて台座26を区画形成し、この台座26が半導体パッケージ10のパッケージ本体11を着脱自在に支持搭載する。台座26は、面取りされた平面略矩形に形成され、必要に応じて表面が平坦化されたり、凹凸に形成されて半導体パッケージ10との接触面積を減少させる。

【0034】

このような台座26は、半導体パッケージ10のヒートシンク14に接触することにより、半導体パッケージ10のリード群12が底板25の表面周縁部に接触しないよう僅かに離隔させ、リード群12が底板25に接触して磨耗したり、汚れて性能が低下するのを有効に防止する。

【0035】

一対の位置規制部30は、図2、図4ないし図6に示すように、包囲壁21の相対向する前壁22と後壁23の中央部にそれぞれ一体的に配設され、ポケット穴20の内方向、換言すれば、台座26方向に突出して相互に対向する。各位置規制部30は、成形性の向上を図る観点から、ポケット穴20の開口側から底板25方向に向かうにしたがい徐々に傾斜する第一の傾斜面31と、この第一の傾斜面31の先端から底板25に向かうにしたがい徐々に傾斜する第二の傾斜面32とを備えて一体形成される。

【0036】

第一の傾斜面31は、少なくとも前壁22あるいは後壁23の上部に一体化され、半導体パッケージ10の収納時に半導体パッケージ10の空隙16を区画するリード13とリード13の間に挿入されるとともに、これらのリード13に側面が接触し、半導体パッケージ10の空隙16を誘導可能なように対向する。また、第二の傾斜面32は、少なくとも底板25の周縁部に一体化され、半導体パッケージ10の対向する空隙16に嵌入してパッケージ本体11の周面あるいはヒートシンク14の係合片15に接触し、収納された半導体パッケージ10を位置決めするよう機能する。

【0037】

上記構成において、キャリアテープのポケット穴20に半導体パッケージ10を収納する場合には、ポケット穴20の前後方向に半導体パッケージ10の一対の空隙16を向け、ポケット穴20に半導体パッケージ10を嵌入して台座26にヒートシンク14を搭載すれば、ポケット穴20に半導体パッケージ10を収納することができる。この際、各位置規制部30の傾いた第二の傾斜面32が半導体パッケージ10の空隙16に嵌入してパッケージ本体11の周面、又はヒートシンク14の係合片15に接触することにより、半導体パッケージ10が適切に位置決めされる。

【0038】

上記構成によれば、ポケット穴20の突き出た一対の位置規制部30が半導体パッケージ10のパッケージ本体11を位置決めしてその前後左右への位置ずれを防止するので、例えポケット穴20やその一部を高精度に形成できず、半導体パッケージ10のパッケージ本体11やリード13に寸法ばらつきが存在しても、ポケット穴20に半導体パッケージ10を高精度に位置決め収納することができる。

【0039】

したがって、ポケット穴20の包囲壁21と半導体パッケージ10のリード13との衝突を容易に回避することができ、衝突に伴い、半導体パッケージ10の姿勢が傾いてリード13の変形・損傷等を招く事態を防止することができる。また、一対の位置規制部30により半導体パッケージ10を挟んでその回転を抑制することができるので、リード群12の一部のリード13に応力が集中して損傷を招くのを防ぐことが可能になる。さらに、位置規制部30の第一、第二の傾斜面31・32がそれぞれ傾いているので、位置規制部30を成形して脱型する際の作業の容易化を図ることができる。

【0040】

次に、図7ないし図10は本発明の第2の実施形態を示すもので、この場合には、半導体パッケージ10の空隙16の位置変更に応じ、包囲壁21を形成する前壁22と後壁23の中央部から隅部27に亘る領域に位置規制部30をそれぞれ対設するようにしている。

【0041】

半導体パッケージ10は、前後あるいは左右の相対向する一対のリード群12の中央から隅部に亘るリード13の省略により空隙16がそれぞれ区画形成される。また、各位置規制部30は、上記実施形態同様、ポケット穴20の開口側から底板25方向に向かうにしたがい徐々に傾斜する第一の傾斜面31と、この第一の傾斜面31の先端から底板25に向かうにしたがい徐々に傾斜する第二の傾斜面32とから形成される。その他の部分については、上記実施形態と略同様であるので説明を省略する。

【0042】

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、半導体パッケージ10の空隙16がリード群12の中央ではなく、中央から隅部27に亘る領域に形成されていても、ポケット穴20の包囲壁21と半導体パッケージ10との衝突を容易に回避することができるのは明らかである。

【0043】

次に、図11ないし図13は本発明の第3の実施形態を示すもので、この場合には、包囲壁21を形成する前壁22の中央部のみに位置規制部30を突設し、位置規制部30の数を減少させるようにしている。その他の部分については、上記実施形態と略同様であるので説明を省略する。

【0044】

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、包囲壁21に位置規制部30が突設されない場合に比べ、がたつきを約1/2以下に抑えることができるので、半導体パッケージ10の回転や損傷を約1/2以下に抑制できるのは明らかである。また、位置規制部30の減少により、キャリアテープを成形する型構造の簡素化が期待できる。

【0045】

次に、図14ないし図16は本発明の第4の実施形態を示すもので、この場合には、包囲壁21を形成する前壁22の中央部から隅部27に亘る領域のみに位置規制部30を突設し、位置規制部30の数を減少させるようにしている。その他の部分については、上記実施形態と略同様であるので説明を省略する。

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、位置規制部30の多様化を図ることができる。

【0046】

なお、上記実施形態におけるテープ材2の表面には導電コーティングを施しても良い。また、半導体パッケージ10は、空隙16があれば、パッケージ本体11の底面にヒートシンク14が装着されないタイプでも良い。また、ヒートシンク14の周縁部四辺から係合片15をそれぞれ伸長し、この係合片15の増加に応じ、各リード群12に空隙16を区画形成しても良い。また、台座26の中央部に貫通孔を穿孔し、この貫通孔を利用して半導体パッケージ10を光電センサで検出したり、半導体パッケージ10を押し出してポケット穴20から取り出すことも可能である。

【0047】

また、半導体パッケージ10の空隙16の箇所に応じ、包囲壁21を形成する側壁24の中央部、あるいは側壁24の中央部から隅部27に亘る領域に位置規制部30を突設することも可能である。また、空隙16の数に応じ、包囲壁21を形成する前壁22、後壁23、側壁24の中央部等に位置規制部30をそれぞれ突設することも可能である。位置規制部30を複数個所に配設する場合、テープ材2の長手方向に直交するポケット穴20の中心線の線対称位置に配設箇所が限定されるものではなく、点対称位置でも良く、非対称位置でも良い。

【0048】

また、第一の傾斜面31は、包囲壁21の上部ではなく、上下方向における中間部付近に一体化することができる。さらに、第二の傾斜面32は、パッケージ本体11の周面に直接的に接触しても良いし、ヒートシンク14の一部を介し間接的に接触するものでも良く、これら両者に接触するものでも良い。

【産業上の利用可能性】

【0049】

本発明に係るキャリアテープは、電気、電子、半導体の製造分野等で使用することができる。

【符号の説明】

【0050】

1 リール

2 テープ材

10 半導体パッケージ(電子部品)

11 パッケージ本体(部品本体)

12 リード群

13 リード

14 ヒートシンク

15 係合片

16 空隙

20 ポケット穴(凹部)

21 包囲壁

22 前壁(対向壁)

23 後壁(対向壁)

24 側壁

25 底板

26 台座

27 隅部

30 位置規制部

31 第一の傾斜面

32 第二の傾斜面

【特許請求の範囲】

【請求項1】

テープ材に、部品本体の周囲からリード群がそれぞれ突き出た電子部品を収納する凹部を設けたキャリアテープであって、

凹部は、電子部品を包囲する包囲壁と、この包囲壁の開口した底を被覆する底板とを含み、包囲壁に、電子部品の所定のリード群に形成された空隙内に嵌入する位置規制部を設けるとともに、この位置規制部を電子部品の部品本体に接触可能とし、底板には、電子部品の部品本体を搭載する台座を設け、この台座により、電子部品のリード群と底板とを離隔させるようにしたことを特徴とするキャリアテープ。

【請求項2】

凹部を平面略矩形に形成してその包囲壁を底板方向に向かうにしたがい徐々に狭まるよう傾斜させ、

電子部品を表面実装型の半導体パッケージとしてその部品本体の底部にはヒートシンクを取り付け、このヒートシンクの周縁部に係合片を形成し、この係合片を所定のリード群の空隙を介して部品本体に固定した請求項1記載のキャリアテープ。

【請求項3】

凹部の包囲壁を形成する一対の対向壁のうち、少なくとも一の対向壁の中央部に位置規制部を設け、この位置規制部を、凹部の開口側から底板方向に向かうにしたがい徐々に傾斜する第一の傾斜面と、この第一の傾斜面の先端から底板に向かうにしたがい徐々に傾斜し、電子部品の部品本体に接触可能な第二の傾斜面とから形成した請求項1又は2記載のキャリアテープ。

【請求項4】

凹部の包囲壁を形成する一対の対向壁のうち、少なくとも一の対向壁の中央部付近から隅部に亘る領域に位置規制部を設け、この位置規制部を、凹部の開口側から底板方向に向かうにしたがい徐々に傾斜する第一の傾斜面と、この第一の傾斜面の先端から底板に向かうにしたがい徐々に傾斜し、電子部品の部品本体に接触可能な第二の傾斜面とから形成した請求項1又は2記載のキャリアテープ。

【請求項1】

テープ材に、部品本体の周囲からリード群がそれぞれ突き出た電子部品を収納する凹部を設けたキャリアテープであって、

凹部は、電子部品を包囲する包囲壁と、この包囲壁の開口した底を被覆する底板とを含み、包囲壁に、電子部品の所定のリード群に形成された空隙内に嵌入する位置規制部を設けるとともに、この位置規制部を電子部品の部品本体に接触可能とし、底板には、電子部品の部品本体を搭載する台座を設け、この台座により、電子部品のリード群と底板とを離隔させるようにしたことを特徴とするキャリアテープ。

【請求項2】

凹部を平面略矩形に形成してその包囲壁を底板方向に向かうにしたがい徐々に狭まるよう傾斜させ、

電子部品を表面実装型の半導体パッケージとしてその部品本体の底部にはヒートシンクを取り付け、このヒートシンクの周縁部に係合片を形成し、この係合片を所定のリード群の空隙を介して部品本体に固定した請求項1記載のキャリアテープ。

【請求項3】

凹部の包囲壁を形成する一対の対向壁のうち、少なくとも一の対向壁の中央部に位置規制部を設け、この位置規制部を、凹部の開口側から底板方向に向かうにしたがい徐々に傾斜する第一の傾斜面と、この第一の傾斜面の先端から底板に向かうにしたがい徐々に傾斜し、電子部品の部品本体に接触可能な第二の傾斜面とから形成した請求項1又は2記載のキャリアテープ。

【請求項4】

凹部の包囲壁を形成する一対の対向壁のうち、少なくとも一の対向壁の中央部付近から隅部に亘る領域に位置規制部を設け、この位置規制部を、凹部の開口側から底板方向に向かうにしたがい徐々に傾斜する第一の傾斜面と、この第一の傾斜面の先端から底板に向かうにしたがい徐々に傾斜し、電子部品の部品本体に接触可能な第二の傾斜面とから形成した請求項1又は2記載のキャリアテープ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−39946(P2013−39946A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−178204(P2011−178204)

【出願日】平成23年8月17日(2011.8.17)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月17日(2011.8.17)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]