キャリア箔付電解銅箔、キャリア箔付電解銅箔の製造方法及びそのキャリア箔付電解銅箔を用いて得られる銅張積層板

【課題】300℃を超える温度が負荷されても、容易にキャリア箔の引き剥がしが可能なピーラブルタイプのキャリア箔付電解銅箔の供給を目的とする。

【解決手段】この目的達成のため、キャリア箔2/接合界面層3/耐熱金属層5/電解銅箔層4の層構成を備えるキャリア箔付電解銅箔において、GDS分析装置を用いて、当該キャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けて、当該耐熱金属成分の深さ方向プロファイルを測定したときの常態のピークの半価幅をW1、当該キャリア箔付電解銅箔を300℃の大気雰囲気で120分間加熱した後の深さ方向プロファイルを測定したときの同ピークの半価幅をW2としたとき、([W2]−[W1])/[W1]≦0.3の関係を満たすことを特徴としたキャリア箔付電解銅箔を採用する。

【解決手段】この目的達成のため、キャリア箔2/接合界面層3/耐熱金属層5/電解銅箔層4の層構成を備えるキャリア箔付電解銅箔において、GDS分析装置を用いて、当該キャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けて、当該耐熱金属成分の深さ方向プロファイルを測定したときの常態のピークの半価幅をW1、当該キャリア箔付電解銅箔を300℃の大気雰囲気で120分間加熱した後の深さ方向プロファイルを測定したときの同ピークの半価幅をW2としたとき、([W2]−[W1])/[W1]≦0.3の関係を満たすことを特徴としたキャリア箔付電解銅箔を採用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、キャリア箔付電解銅箔、当該キャリア箔付電解銅箔の製造方法、当該キャリア箔付電解銅箔を用いた銅張積層板に関する。

【背景技術】

【0002】

キャリア箔付電解銅箔は、広く電気、電子産業の分野で用いられるプリント配線板製造用材料として用いられてきた。一般に、電解銅箔はガラス−エポキシ基材、フェノール基材、ポリイミド樹脂フィルム等の高分子絶縁基材と張り合わされ銅張積層板とし、プリント配線板製造に用いられてきた。

【0003】

特に、近年の電子機器には、軽薄短小化に伴うダウンサイジング、低消費電力化の要求が年々強くなっている。その結果、これらに組み込まれるプリント配線板の配線回路の導体厚さを薄くして、ファインピッチの配線回路を設けるプリント配線板設計が要求されている。具体的には、導体厚さを2μm〜10μm、回路幅が10μm程度というファインピッチ配線回路を備えるプリント配線板も実用化されている。そして、この要求に応えるためにキャリア箔付電解銅箔の使用が広く普及している。

【0004】

このキャリア箔付電解銅箔には、ピーラブルタイプとエッチャブルタイプとがあり、これらの相違を一言で言えば、銅張積層板に加工した後に、ピーラブルタイプはキャリア箔を引き剥がして除去するタイプのものであり、エッチャブルタイプはキャリア箔をエッチングして除去するタイプのものである。いずれにおいても、キャリア箔付電解銅箔は、キャリア箔が存在することによって、薄い銅箔層へのシワの発生を防止して、銅箔表面の異物付着及び汚染防止が可能なものである。従って、キャリア箔付電解銅箔のハンドリングを容易にして、銅張積層板としての品質維持も容易となる。

【0005】

ところが、近年の傾向として、特殊な設備を不要とするため、キャリア箔を引き剥がして除去するピーラブルタイプの需要が急増している。このピーラブルタイプのキャリア箔付電解銅箔としては、種々の剥離層を備えた製品が市場に供給されている。

【0006】

例えば、特許文献1に開示のピーラブルタイプのキャリア箔付電解銅箔は、アルミニウムキャリア上に、無機酸化物である二酸化ケイ素で構成される剥離層を設け、この剥離層の上にスパッタリングなどの乾式成膜法と電気銅めっき法とを併用して銅箔層を形成している。ところが、このような無機酸化物を、ピーラブルタイプのキャリア箔付電解銅箔の剥離層として用いた場合には、耐熱性には優れるが、キャリア箔の引き剥がし強さの安定化が困難と言われてきた。

【0007】

そこで、本件出願人等は、特許文献2に開示のピーラブルタイプのキャリア箔付電解銅箔を提唱してきた。特許文献2では、キャリア箔の表面上に、有機剤を用いて形成した有機系接合界面層を形成し、その接合界面層上に電解銅箔層を析出形成させたピーラブルタイプのキャリア箔付電解銅箔を開示している。即ち、このピーラブルタイプのキャリア箔付電解銅箔は、キャリア箔/有機系接合界面層/電解銅箔層の3層の層構成を備えたものであり、従来のピーラブルタイプのキャリア箔付電解銅箔に比べて、プレス成形後のキャリア箔の引き剥がし強さの安定化を可能にして、且つ、小さな力でキャリア箔の引き剥がしをすることが可能となり、飛躍的な品質向上を行えた。その結果、ピーラブルタイプのキャリア箔付電解銅箔の使用を身近なものとして、広く市場に受け入れられてきた。

【0008】

ところが、近年、銅箔と絶縁樹脂基材との張り合わせ時の負荷温度が上昇する傾向にある。その結果、接合界面層が有機剤で出来た特許文献2に開示のキャリア箔付電解銅箔を、300℃を超えるプレス成形温度の銅張積層板製造条件下で使用した場合には、有機系接合界面層が劣化し、消失するため、キャリア箔と電解銅箔層とが焼き付いてしまい、キャリア箔を引き剥がしての除去が困難であった。この問題を解決するため、本件出願人等は、特許文献3及び特許文献4に開示のピーラブルタイプのキャリア箔付電解銅箔を提唱してきた。

【0009】

この特許文献3には、ピーラブルタイプのキャリア箔付電解銅箔の、300℃を超える高温プレス成形後のキャリア箔の引き剥がし強さの不安定さを解消し、小さな力で安定したキャリア箔の引き剥がしが可能なキャリア箔付電解銅箔の提供を目的して、キャリア箔の表面上に、チオシアヌル酸を用いて形成した接合界面層を形成し、その接合界面層上に電解銅箔層を析出形成させたピーラブルタイプのキャリア箔付電解銅箔を開示している。

【0010】

そして、この特許文献4には、200℃以上の温度でプレス加工しても、キャリア箔の引き剥がしが容易な高温耐熱用キャリア箔付電解銅箔の製造方法の提供を目的として、キャリア箔の表面への有機接合界面の形成は、接合界面層の形成に用いる有機剤を50ppm〜2000ppm含有する酸洗溶液を用いて、キャリア箔の表面を酸洗溶解しつつ、同時に有機剤を吸着させることにより酸洗吸着有機被膜として形成することを特徴とした高温耐熱用キャリア箔付電解銅箔の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開昭57−72851号公報

【特許文献2】特開2001−89892号公報

【特許文献3】特開2001−68804号公報

【特許文献4】特開2003−328178号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献3及び特許文献4に開示のピーラブルタイプのキャリア箔付電解銅箔も、300℃を超える高温プレス成形後のキャリア箔の引き剥がし強さの安定化を向上させることが出来るものの、近年、更に多様化してきた種々の高温負荷の行われる銅張積層板製造においては、更なる高温負荷後のキャリア箔の引き剥がし強さの安定化が求められてきた。

【0013】

特に、近年の高温プレス成形においては、400℃付近の高温での加工が行われる場合もあり、特許文献3及び特許文献4に開示のキャリア箔付電解銅箔でも、キャリア箔が引き剥がせないという結果が得られてきた。従って、市場では、400℃に近い温度が負荷されても、容易にキャリア箔の引き剥がしが可能な、ピーラブルタイプのキャリア箔付電解銅箔の供給が望まれてきた。

【課題を解決するための手段】

【0014】

そこで、本件発明者等は、鋭意研究の結果、特許文献2、特許文献3及び特許文献4に開示の発明を基礎として、以下の技術的思想のキャリア箔付電解銅箔であれば、400℃に近い高温負荷を受けても、キャリア箔の引き剥がし強さを、引き剥がし作業が容易と言える程度に低く且つ安定化させられることに想到した。

【0015】

キャリア箔付電解銅箔: 本件発明に係るキャリア箔付電解銅箔は、キャリア箔/接合界面層//耐熱金属層/電解銅箔層の層構成を備えるキャリア箔付電解銅箔において、GDS分析装置を用いて、常態の当該キャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けて、当該耐熱金属成分の深さ方向プロファイルを測定したときのピークの半価幅をW1とし、当該キャリア箔付電解銅箔を300℃の大気雰囲気で120分間加熱した後に、電解銅箔層側からキャリア箔側に向けて、当該耐熱金属成分の深さ方向プロファイルを測定したときのピークの半価幅をW2としたとき、([W2]−[W1])/[W1]≦0.3の関係を満たすことを特徴とする。

【0016】

また、本件発明に係るキャリア箔付電解銅箔は、GDS分析装置を用いて、常態の当該キャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けて、前記耐熱金属成分の深さ方向プロファイルを測定したときのピークのピークトップ位置をP1とし、 当該キャリア箔付電解銅箔を300℃の大気雰囲気で30分間加熱した後に、電解銅箔層側からキャリア箔側に向けて、前記耐熱金属成分の深さ方向プロファイルを測定したときのピークのピークトップ位置をP2としたとき、P1とP2とのピークトップ位置の差([P2]−[P1])が0.20μm以内であることが好ましい。

【0017】

更に、本件発明に係るキャリア箔付電解銅箔の前記キャリア箔として電解銅箔を用い、その電解銅箔の析出面の表面に設ける当該接合界面層は有機剤層であり、この接合界面層の上にニッケル層、ニッケル合金層、コバルト層、コバルト合金層のいずれかの耐熱金属層を備えることが好ましい。

【0018】

そして、本件発明に係るキャリア箔付電解銅箔の場合、前記キャリア箔として用いる電解銅箔の析出面は、その表面粗さ(Rzjis)が1.0μm未満、光沢度[Gs(60°)]が400以上、及び幅方向で測定したTD光沢度と流れ方向で測定したMD光沢度との比[TD光沢度]/[MD光沢度]が0.9〜1.1の特性を備えることが好ましい。

【0019】

更に、前記キャリア箔は、析出面側の光沢度[Gs(20°)]>光沢度[Gs(60°)]の関係を備える電解銅箔を用いることが好ましい。

【0020】

キャリア箔付電解銅箔の製造方法: 本件発明に係るキャリア箔付電解銅箔の製造方法は、キャリア箔/接合界面層/耐熱金属層/電解銅箔層の層構成を備えるキャリア箔付電解銅箔の製造方法であって、当該キャリア箔は、3−メルカプト−1−プロパンスルホン酸又はビス(3−スルホプロピル)ジスルフィドから選択された少なくとも一種と環状構造を持つ4級アンモニウム塩重合体と塩素とを含む硫酸系銅電解液を電解して得られる電解銅箔を用い、この電解銅箔の析出面側に、接合界面層としての有機剤層、耐熱金属層を順次設け、当該耐熱金属層の上に電解銅箔層を設けることを特徴とする。

【0021】

銅張積層板: 本件発明に係る銅張積層板は、上述のキャリア箔付電解銅箔を用いて得られることを特徴とする。

【発明の効果】

【0022】

本件発明に係るキャリア箔付電解銅箔は、400℃に近い高温負荷を受けても、キャリア箔の引き剥がし強さが低く、且つ、安定化する。従って、種々の高温負荷の行われる銅張積層板製造においても使用可能なピーラブルタイプのキャリア箔付電解銅箔である。また、キャリア箔として、3−メルカプト−1−プロパンスルホン酸(以下、単に「MPS」と称する。)又はビス(3−スルホプロピル)ジスルフィド(以下、単に「SPS」と称する。)から選択された少なくとも一種と環状構造を持つ4級アンモニウム塩重合体と塩素とを含む硫酸系銅電解液を電解して得られる電解銅箔を用いることで、安定した品質のキャリア箔付電解銅箔製品が得られる。

【図面の簡単な説明】

【0023】

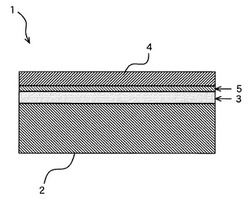

【図1】本件発明に係るキャリア箔付電解銅箔の層構成を示した断面模式図である。

【図2】GDS(GD−OES)分析装置を用い、従来の電解銅箔をキャリア箔として用いたキャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けてアルゴンスパッタリングで掘り下げたときの深さ方向の耐熱金属成分のプロファイルである。

【図3】GDS(GD−OES)分析装置を用い、本件発明に係るキャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けてアルゴンスパッタリングで掘り下げたときの深さ方向の耐熱金属成分のプロファイルである。

【発明を実施するための形態】

【0024】

以下、本件発明に係るキャリア箔付電解銅箔の形態及び本件発明に係る銅張積層板の形態に関して、順に説明する。

【0025】

A.本件発明に係るキャリア箔付電解銅箔の形態

本件発明に係るキャリア箔付電解銅箔1は、キャリア箔2/接合界面層3/耐熱金属層5/電解銅箔層4の層構成を備えるものであり、その層構成の概念図を模式的に図1に示した。この図1において、接合界面層3としての有機剤層と耐熱金属層5とからなる。なお、この図1は、各層の積層状態を把握できるように記載したおり、各層の厚さに関しては、現実の製品の厚さを反映させていない。以下、本件発明に係るキャリア箔付電解銅箔を構成する「キャリア箔」、「接合界面層」、「耐熱金属層」、「電解銅箔層」の順に説明する。

【0026】

図1に示す層構成を備える本件発明に係るキャリア箔付電解銅箔は、キャリア箔/接合界面層/耐熱金属層/電解銅箔層の層構成を備えるキャリア箔付電解銅箔であり、GDS分析装置を用いて、「常態の当該キャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けて、耐熱金属成分の深さ方向プロファイルを測定したときのピークの半価幅をW1」とし、「当該キャリア箔付電解銅箔を300℃の大気雰囲気で120分間加熱した後に、電解銅箔層側からキャリア箔側に向けて、耐熱金属の深さ方向プロファイルを測定したときのピークの半価幅をW2」としたとき、([W2]−[W1])/[W1]≦0.3の関係を満たすことを特徴とする。このようなパラメータを設けた理由に関して、以下に説明する。

【0027】

図2には、従来の電解銅箔をキャリア箔として用いて、その表面に接合界面層を構成する有機剤層を形成し、その表面に耐熱金属層を形成し、その耐熱金属層の表面に電解銅箔層を形成したキャリア箔付電解銅箔を用いて、堀場製作所製のマーカス型高周波グロー放電発光表面分析装置(GDS(GD−OES)分析装置)による、深さ方向(電解銅箔層側からキャリア箔側に向けてアルゴンスパッタリングで掘り下げたときの深さ方向のこと。)の耐熱金属成分のプロファイルを表示している。そして、図3には、本件発明に係るキャリア箔付電解銅箔を用いて、同様の深さ方向の耐熱金属成分のプロファイルを表示している。ここで、図2(a)及び図3(a)は、常態における耐熱金属成分であるニッケルの深さ方向プロファイルである。また、図2(b)及び図3(b)は、300℃×30分の加熱処理後における同成分の深さ方向プロファイルである。更に、図2(c)及び図3(c)は、300℃×120分の加熱処理後における同成分の深さ方向プロファイルである。

【0028】

ここで、図2(c)及び図3(c)とのニッケルピークの形状を見ると、図2(c)のニッケルピークの形状に比べ、図3(c)のニッケルピークの形状がブロードになっていることが明瞭に分かる。しかし、この差異は、客観性を備える判断指標とはならない。そこで、以下のようにして考えた。即ち、図2(a)と図2(c)との関係と、図3(a)と図3(c)との関係を対比して考える。最初に、ニッケルピークの形状に着目して、その検出ピークの半価幅を比較する。まず、従来の電解銅箔をキャリア箔として用いたキャリア箔付電解銅箔の場合をみると、図2(a)の常態のニッケルピークの半価幅W1は、0.42μmである。そして、図2(c)の300℃×120分の加熱処理後ニッケルピークの半価幅W2は、0.61μmである。即ち、([W2]−[W1])/[W1]=0.45である。これに対し、本件発明に係るキャリア箔付電解銅箔の場合、図3(a)の常態のニッケルピークの半価幅W1は、0.50μmである。そして、図3(c)の300℃×120分の加熱処理後ニッケルピークの半価幅W2は、0.52μmである。即ち、([W2]−[W1])/[W1]=0.04である。

【0029】

これらのことから、従来の電解銅箔をキャリア箔として用いたキャリア箔付電解銅箔に比べ、本件発明に係るキャリア箔付電解銅箔の方が、長時間の加熱を受けても、ニッケルのキャリア箔側への拡散が少なく、電解銅箔層とキャリア箔との焼き付きを防止できることが理解できる。本件発明者等の研究によれば、上述の([W2]−[W1])/[W1]≦0.3であれば、400℃×30分〜120分の加熱を受けても、容易にキャリア箔の引き剥がしの可能なキャリア箔付電解銅箔となる。なお、ここで300℃×120分の加熱条件を採用したのは、図2及び図3を対比することから理解できるように、ニッケルピークの形状の変化が顕著に観察出来るからである。

【0030】

また、図2(a)からみた図2(b)のニッケルピークのピークトップ位置のズレと、図3(a)からみた図3(b)のニッケルピークのピークトップ位置のズレとを対比してみる。図2(a)及び図3(a)から、「常態のキャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けて、耐熱金属成分の深さ方向プロファイルを測定したときのピークのピークトップ位置(P1)」が分かる。そして、図2(b)及び図3(b)から、「キャリア箔付電解銅箔を300℃の大気雰囲気で30分間加熱した後に、電解銅箔層側からキャリア箔側に向けて、耐熱金属の深さ方向プロファイルを測定したときのピークのピークトップ位置(P2)」が分かる。このとき、従来の電解銅箔をキャリア箔として用いたキャリア箔付電解銅箔の場合には、図2(a)からみた図2(b)のニッケルピークのピークトップ位置のズレとして、([P2]−[P1])=0.24μm(図2(b)のaの距離)であることが分かる。これに対し、本件発明に係るキャリア箔付電解銅箔の場合には、図3(a)からみた図3(b)のニッケルピークのピークトップ位置のズレとして、([P2]−[P1])=0.08μm(図3(b)のaの距離)であることが分かる。

【0031】

よって、従来の電解銅箔をキャリア箔として用いたキャリア箔付電解銅箔に比べ、本件発明に係るキャリア箔付電解銅箔の方が、加熱を受けても深さ方向プロファイルのニッケルピークトップの位置の変化が少ないことから、ニッケルのキャリア箔側への拡散が少なく、電解銅箔層とキャリア箔との焼き付きを防止効果が高いことが理解できる。本件発明者等の研究によれば、([P2]−[P1])≦0.20μmであれば、400℃×30分〜120分の加熱を受けても、より確実且つ容易に、キャリア箔の引き剥がしの可能なキャリア箔付電解銅箔となる。なお、ここで300℃×30分の加熱条件を採用したのは、図2及び図3を対比することから理解できるように、加熱後のピークトップの位置のズレ(図2(b)及び図3(b)のaの距離)の方が、300℃×120分の加熱後のピークトップの位置のズレ(図2(c)及び図3(c)のbの距離)に比べて、明瞭な差異として捉えられるからである。

【0032】

以下、以上のようなパラメータを備えた本件発明に係るキャリア箔付電解銅箔を得るために好適な構成材料に関して、以下に述べる。

【0033】

キャリア箔: 本件発明に係るキャリア箔付電解銅箔に使用するキャリア箔には、MPS又はSPSから選択された少なくとも一種と環状構造を持つ4級アンモニウム塩重合体と塩素とを含む硫酸系銅電解液を電解して得られる電解銅箔を用いる。この組成の硫酸系銅電解液を用いることで、本件発明に係るキャリア箔付電解銅箔用のキャリア箔として好適な電解銅箔の製造が可能となる。なお、ここで言う「硫酸系銅電解液」の基本組成として、銅濃度は40g/l〜120g/l、フリー硫酸濃度は60g/l〜220g/lを採用することが好ましい。そして、より好ましくは、銅濃度は50g/l〜80g/l、フリー硫酸濃度は80g/l〜150g/lの範囲である。

【0034】

このような製造方法で得られた電解銅箔をキャリア箔として選択的に使用することで、従来の電解銅箔を使用した場合と比べて、その析出面に設ける接合界面層を構成する有機剤層の形成形態が異なると推測できる。即ち、上述の電解銅箔をキャリア箔として用いることで、加熱を受けても、接合界面層を構成する有機剤の構成成分の分解を抑制することで有機剤層の消失量が抑制され、且つ、接合界面層を構成する成分のキャリア箔側への拡散を困難にする効果が得られていると考えることができる(以下、これらの効果を、単に「拡散防止効果」と称する。)。結果として、キャリア箔と電解銅箔層との焼き付きを防止し、キャリア箔と電解銅箔層との焼き付きが起こりにくくなり、キャリア箔の引き剥がし強さが低位で安定化することになると推測できる。

【0035】

そして、前記キャリア箔を構成する電解銅箔の析出面は、その表面粗さ(Rzjis)が1.0μm未満、光沢度[Gs(60°)]が400以上、及び幅方向で測定したTD光沢度と流れ方向で測定したMD光沢度との比([TD光沢度]/[MD光沢度])が0.9〜1.1の特性を備えるものであることが好ましい。このような物理的表面状態を備える電解銅箔の析出面は、有機剤を吸着させる際に均一な厚さで、高密度且つ密着性に優れた有機皮膜の形成を可能として、有機剤層の熱拡散による消失を防止する。また、このような物理的表面状態を備える電解銅箔の析出面は、「有機剤層の均一な厚さの形成能」、「キャリア箔と接合界面層との密着性」、「接合界面層と耐熱金属層を介して接する電解銅箔層との密着性」を安定化させることができる。

【0036】

ここでは析出面側の表面粗さ(Rzjis)の下限値を限定していない。しかし、測定器の感度にもよるが、経験的に表面粗さの下限値は0.1μm程度である。但し、実際の測定においては、バラツキが見られ、保証できる測定値としての下限は0.2μm程度であると考える。従来から、電解銅箔の析出面の平滑性の評価には、表面粗さRzjisの値が用いられてきた。しかしながら、Rzjisだけでは高さ方向の凹凸情報しか得られず、凹凸の周期やうねりと言った情報を得ることができない。これに対して、光沢度は、両者の情報を反映したパラメータであり、Rzjisと併用することで表面の粗さ周期、うねり、それらの面内での均一性等の種々のパラメータを総合して判断できる。

【0037】

従って、本件発明に係る電解銅箔の析出面は、光沢度[Gs(60°)]が400以上という特性を備えることが好ましい。そして、光沢度[Gs(60°)]は600以上であることがより好ましい。上記表面粗さの範囲にあり、当該光沢度[Gs(60°)]が400以上あれば、表面のうねりが極めて小さい電解銅箔と言え、有機剤層の均一な厚さの形成に有利で、キャリア箔と接合界面層との密着性、接合界面層と耐熱金属層を介して接する電解銅箔層との密着性、それぞれの安定化が可能になる。また、当該光沢度[Gs(60°)]は600以上になれば、「有機剤層の均一な厚さの形成能」、「キャリア箔と接合界面層との密着性」、「接合界面層と耐熱金属層を介して接する電解銅箔層との密着性」の各特性の安定化効果も飛躍的に高くなる。ここでは、光沢度の上限値を定めていないが、経験的に判断して[Gs(60°)]で900程度が上限となる。

【0038】

ここで、[Gs(60°)]の光沢度とは、電解銅箔の表面に入射角60°で測定光を照射し、反射角60°で跳ね返った光の強度を測定したものである。ここで言う入射角は、光の照射面に対する垂直方向を0°としている。そして、JIS Z 8741−1997によれば、入射角の異なる5つの鏡面光沢度測定方法が記載されており、試料の光沢度に応じて最適な入射角を選択すべきとされている。中でも、入射角を60°とすることで低光沢度の試料から高光沢度の試料まで幅広く測定可能であるとされている。従って、本件発明に係る電解銅箔の光沢度測定に、主として60°を採用した。なお、本件発明における光沢度は、日本電色工業株式会社製光沢計PG−1M型を用い、光沢度の測定方法であるJIS Z 8741−1997に準拠して測定した。

【0039】

以上に述べてきた表面粗さと光沢度とは、一定の関連性があるため、両者を同時に管理して考えることが、低プロファイル銅箔の低プロファイル品質を表し、「有機剤層の均一な厚さの形成能」、「キャリア箔と接合界面層との密着性」、「接合界面層と耐熱金属層を介して接する電解銅箔層との密着性」を安定化させる上で有用である。

【0040】

また、本件発明でキャリア箔として用いる電解銅箔は、前記析出面側の光沢度[Gs(60°)]を、「幅方向で測定したTD光沢度」と「流れ方向で測定したMD光沢度」との比である[TD光沢度]/[MD光沢度]の値が、0.9〜1.1の範囲、変化幅が10%以内とすることが好ましい。即ち、幅方向と流れ方向との光沢度の差が非常に小さく、TD方向とMD方向との表面形状のバラツキが極めて小さな事を意味している。そのため、このような電解銅箔をキャリア箔として用いると、「有機剤層の均一な厚さの形成能」、「キャリア箔と接合界面層との密着性」、「接合界面層と耐熱金属層を介して接する電解銅箔層との密着性」を安定化させる観点から、TD方向とMD方向とでの密着性に差異がないために、キャリア箔の引き剥がしの際に、引き剥がし方向を気にする必要が無くなる。

【0041】

また、本件発明でキャリア箔として用いる電解銅箔の場合、析出面側の光沢度[Gs(20°)]>光沢度[Gs(60°)]の関係を備えるものを用いることが好ましい。光沢度として[Gs(20°)]と[Gs(60°)]とを用いることにより、従来のキャリア箔として使用してきた電解銅箔との差異を、より明瞭に捉えることが出来る。本件発明で用いる電解銅箔は、前記析出面側が、光沢度[Gs(20°)]>光沢度[Gs(60°)]の関係を備えている。経験的に見て、高光沢且つ低表面粗さの電解銅箔の場合には、光沢度[Gs(20°)]>光沢度[Gs(60°)]>光沢度[Gs(85°)]の関係が成立する。そして、低光沢且つ低表面粗さの電解銅箔の場合には、光沢度[Gs(60°)]>光沢度[Gs(20°)]>光沢度[Gs(85°)]の関係が成立する。更に、無光沢且つ低表面粗さの電解銅箔の場合には、光沢度[Gs(85°)]>光沢度[Gs(60°)]>光沢度[Gs(20°)]の関係が成立する。従って、一定の入射角による光沢度の値の他に、異なる入射角での光沢度の値との関係をもって、電解銅箔の平滑性の指標とすることが有用と判断できる。

【0042】

以上に述べてきたキャリア箔として用いる電解銅箔は、特段の厚さの限定は無いが、ハンドリング性を考慮すると、厚さ12μm〜210μmであることが好ましい。特に、本件発明で用いるキャリア箔としての電解銅箔は、後述する製造方法を用いる限り、電解銅箔の厚さを厚く製造するほど、当該析出面の粗度が小さく、光沢度も上昇すると言う傾向がある。

【0043】

接合界面層: 図1から理解できる位置にある接合界面層は、所謂有機剤層を採用することが好ましい。金属又は金属酸化物等の無機材で構成した接合界面層と比べ、キャリア箔の物理的な引き剥がし特性が安定化するからである。以下、これらを順次説明する。

【0044】

ここで言う「接合界面層(有機剤層)」は、窒素含有有機化合物の内、置換基を有するトリアゾール化合物である1,2,3−ベンゾトリアゾール(以下、「BTA」と称する。)、カルボキシベンゾトリアゾール(以下、「CBTA」と称する。)、N’,N’−ビス(ベンゾトリアゾリルメチル)ユリア(以下、「BTD−U」と称する。)、1H−1,2,4−トリアゾール(以下、「TA」と称する。)及び3−アミノ−1H−1,2,4−トリアゾール(以下、「ATA」と称する。)等を用いて形成した層であることが好ましい。この「接合界面層(有機剤層)」の形成方法は、製造形態の中で述べることとする。

【0045】

耐熱金属層: そして、「耐熱金属層」は、ニッケル、ニッケル−燐、ニッケル−クロム、ニッケル−モリブデン、ニッケル−モリブデン−コバルト、ニッケル−コバルト、ニッケル−タングステン、ニッケル−錫−燐等のニッケル合金、コバルト、コバルト−燐、コバルト−モリブデン、コバルト−タングステン、コバルト−銅、コバルト−ニッケル−燐、コバルト−錫−燐等のコバルト合金のいずれかで構成されたものである。この「耐熱金属層」の形成方法は、製造形態の中で述べることとする。

【0046】

この耐熱金属層が存在することによって、本件発明に係るキャリア箔付電解銅箔が、最高到達温度が300℃以上となるようなプレス加工時の熱履歴を受けても、キャリア箔が電解銅箔層から容易に引き剥がせるようになる。接合界面層を構成する有機層と電解銅箔層とが直接接触した状態で、300℃を超える温度が負荷されると、有機剤層を構成する有機剤と電解銅箔層を構成する銅との間で、一定のレベルの相互拡散が起こる。しかし、接合界面層である有機剤層と電解銅箔層との間に耐熱金属層がバリア層として存在すると、上述の相互拡散を抑制し、高温プレス条件下で有機剤層の消失を防止することができる。

【0047】

そして、耐熱金属層の厚さは、0.001μm〜0.05μmの範囲とする。このときの厚さとは、完全な平面上に耐熱金属層を形成したと仮定したときの、異種金属の単位面積当たりの被覆量から計算した換算厚さである。この耐熱金属層の厚さから、非常に薄い層であることが分かる。耐熱金属層の厚さが0.001μm未満の場合には、上述した耐熱金属層の果たす役割の内、バリア層としての役割を果たさず耐熱安定性が損なわれる。一方、耐熱金属層の厚さが0.05μmを超える場合には、プレス加工した後のキャリア箔付電解銅箔のキャリア箔の引き剥がし強さのバラツキが大きくなる。

【0048】

電解銅箔層: ここで言う電解銅箔層とは、上述の耐熱金属層の上に設けた銅層であり、銅張積層板の基材樹脂と直接張り合わされ、回路形成に用いられる銅層のことである。この電解銅箔層の厚さに関しては、特段の限定は無い。しかし、キャリア箔付電解銅箔の電解銅箔層であることを考えれば、10μm以下の厚さと考えることができる。電解銅箔層の厚さが、10μmを超える場合には、キャリア箔付電解銅箔とする意義が没却するからである。そして、以下の各種表面処理を電解銅箔層の表面に施すことも可能である。

【0049】

表面処理: ここで言う表面処理とは、当該電解銅箔層の表面に、用途に応じた防錆処理、粗化処理、密着性向上処理等を、適宜組み合わせて施したものである。例えば、本件発明に係るキャリア付銅箔をプリント配線板用のポリイミド樹脂、ポリアミド樹脂や、フッ素樹脂基材、液晶ポリマー等の熱可塑性樹脂に張り合わせる場合には、アンカー効果を得るために粗化処理を付加しても構わない。銅箔表面に粗化処理を施さない場合に比べて、高い接着強度、耐熱性等の要求特性が向上するからである。

【0050】

B.キャリア箔付電解銅箔の製造形態

本件発明に係るキャリア箔付電解銅箔の製造方法は、キャリア箔として、3−メルカプト−1−プロパンスルホン酸(以下、単に「MPS」と称する。)又はビス(3−スルホプロピル)ジスルフィド(以下、単に「SPS」と称する。)から選択された少なくとも一種と環状構造を持つ4級アンモニウム塩重合体と塩素とを含む硫酸系銅電解液を電解して得られる電解銅箔を用いる。

【0051】

キャリア箔の製造形態: キャリア箔の製造方法に関して、簡単に述べる。キャリア箔の製造に用いる硫酸系銅電解液に、MPS又はSPSの少なくとも1種、環状構造を持つ4級アンモニウム塩重合体、塩素を含むものを用いる。ここで、「MPS又はSPSの少なくとも1種」の濃度は、硫酸系銅電解液中のMPS及び/又はSPSの合算濃度と考えればよい。即ち、この合算濃度が、0.5ppm〜100ppmである事が好ましく、より好ましくは0.5ppm〜50ppm、更に好ましくは1ppm〜30ppmである。このMPS又はSPSの濃度が0.5ppm未満の場合には、上述の拡散防止効果が得られず、電解銅箔の析出面が粗くなり、低プロファイル析出面を備える電解銅箔の製造が困難となる。一方、MPS及び/又はSPSの濃度が100ppmを超えても、得られる電解銅箔の析出面が平滑化する効果は向上せず、廃液処理のコスト増加を招くだけである。なお、本件発明で言うMPS及びSPSは、それぞれの塩を含む意味で使用しており、濃度の記載値は、ナトリウム塩としての3−メルカプト−1−プロパンスルホン酸ナトリウムとしての換算値である。そして、MPSは、銅電解液中で2量体化することでSPS構造をとる。従って、MPS及びSPSの濃度とは、3−メルカプト−1−プロパンスルホン酸単体やMPS−Na等塩類の他、SPSとして添加されたもの及びMPSとして電解液中に添加された後にSPS等に重合化した変性物を含む濃度として捉えられる。

【0052】

そして、本件発明に係る硫酸系銅電解液は、環状構造を持つ4級アンモニウム塩重合体を、濃度が1ppm〜150ppmの範囲で含む事が好ましく、より好ましくは10ppm〜120ppm、更に好ましくは15ppm〜40ppmである。ここで、環状構造を持つ4級アンモニウム塩重合体として、種々のものを用いることが可能である。しかし、低プロファイルの析出面を形成する効果を考えると、ジアリルジメチルアンモニウムクロライド重合体(以下、単に「DDAC重合体」と称する。)を用いることが最も好ましい。DDAC重合体は、重合体構造を取る際に環状構造を成すものであり、環状構造の一部が4級アンモニウムの窒素原子で構成されることになる。そして、DDAC重合体は、前記環状構造が4員環〜7員環のいずれか又はそれらの混合物である。

【0053】

このDDAC重合体の硫酸系銅電解液中の濃度は、1ppm〜150ppmである事が好ましく、より好ましくは10ppm〜120ppm、更に好ましくは15ppm〜40ppmである。硫酸系銅電解液中のDDAC重合体の濃度が1ppm未満の場合には、MPS又はSPSの濃度を如何に高めても、上述の拡散防止効果が得られず、電解銅箔の析出面が粗くなり、低プロファイル電解銅箔を得ることが困難となる。一方、硫酸系銅電解液中のDDAC重合体の濃度が150ppmを超えると、銅の析出状態が不安定になり、低プロファイル電解銅箔を得ることが困難となる。

【0054】

更に、前記硫酸系銅電解液中の塩素濃度は、5ppm〜120ppmである事が好ましく、更に好ましくは10ppm〜60ppmである。この塩素濃度が5ppm未満の場合には、電解銅箔の析出面が粗くなり、低プロファイルを維持できなくなる。一方、塩素濃度が120ppmを超えても、電解銅箔の析出面が粗くなり、電析状態が安定せず、低プロファイルの析出面を形成出来なくなる。

【0055】

以上のように、前記硫酸系銅電解液中のMPS及び/又はSPSとDDAC重合体と塩素との成分バランスが最も重要であり、これらの量的バランスが上記範囲を逸脱すると、結果として電解銅箔の析出面が粗くなり、低プロファイルを維持できず、キャリア箔と「接合界面層及び接合界面層に接する電解銅箔層」との密着性の安定化も図れなくなる。

【0056】

そして、前記硫酸系銅電解液を用いて、キャリア箔として用いる電解銅箔を製造する場合には、表面粗さが所定の範囲に調整された陰極と不溶性陽極とを用いて電解する。このとき液温は20℃〜60℃、より好ましくは40℃〜55℃とし、電流密度は15A/dm2〜90A/dm2、より好ましくは50A/dm2〜70A/dm2とすることが好ましい。

【0057】

接合界面層(有機剤層)の形成形態: 前記キャリア箔の析出面に対して形成される接合界面層は、有機剤層で構成されている。以下、この有機剤層の形成方法に関して述べる。なお、使用する有機剤の種類に関しては、上述のとおりである。

【0058】

この有機剤層は、キャリア箔の表面と直接接触する層である。このときの有機剤層は、次のようにして形成することが好ましい。キャリア箔表面への有機剤層の形成にあたり、キャリア箔表面の余分な酸化被膜、コンタミネーションを除去するための酸洗処理を行うことが好ましいが、この酸洗溶液中に、有機剤層を形成するために用いる有機剤を含ませて、この有機剤含有酸洗溶液とキャリア箔とを接触させることにより、キャリア箔の表面を溶解させつつ、同時に有機剤の成分をキャリア箔の表面に吸着させて形成することが好ましい。このように酸洗溶液中に吸着させる有機剤を混入させると、キャリア箔の溶解を行わずに有機剤を吸着させる場合に比べ、キャリア箔上への有機剤の沈殿速度を向上し、同時に均一な吸着状態が得られる。

【0059】

このようにして形成した有機剤層は、沈殿吸着して形成される有機剤の吸着組織が微細であり、且つ、単に有機剤を分散させた水溶液と接触して沈殿吸着させる場合に比べて、多くの有機剤を均一に吸着させる事が出来る。キャリア箔の溶解過程において金属イオンが生じ、その金属イオンと有機剤とが錯体を形成し、その錯体がキャリア箔の表面近傍におけるpH変化による濃度勾配等による沈殿促進作用が起こり、結果として錯体化した有機剤のキャリア箔表面への吸着が容易になる。従って、有機剤の吸着速度が増加し、緻密な有機被膜の形成が可能になる。また、本件発明で用いる有機剤層は、キャリア箔の構成金属成分が金属イオン(本件発明においては「銅イオン」である。)として溶出した酸洗溶液中で形成されるため、酸洗溶液中の金属イオンが有機剤と反応して錯体形成を行うため、その錯体化した金属イオンが有機剤層に包含される可能性が高く、金属成分を一定量含有した状態となる。

【0060】

また、「酸洗溶液」は、キャリア箔の構成成分、採用可能な酸洗時間に応じて、その種類を適宜選択使用すればよいが、キャリア箔が電解銅箔であることを考慮すると、酸性溶液の中でも硫酸系溶液を用いることが好ましい。

【0061】

以上に述べた「酸洗溶液」に対する「有機剤」の添加は、有機剤の濃度が50ppm〜2000ppmの範囲となるように添加する事が好ましい。50ppm未満の濃度の場合には、有機剤の吸着速度が遅くなり、しかも、形成される酸洗吸着有機被膜の厚さが不均一に成りやすい傾向にある。これに対し、上限値である2000ppmという濃度は、この濃度を超えても現実には有機剤を溶解させることは可能であるが、溶液の品質安定性及び実質操業における経済性を考慮すると、過剰な溶解量を採用する必要が無いからである。

【0062】

また、このときの「酸洗溶液」の温度は、酸洗処理速度と有機剤層の形成速度を考慮して、適宜選択すればよいものであるため、特に限定はない。但し、酸洗溶液中に有機剤を併存させるため、液温を上げる場合には、有機剤の種類に応じて、有機剤の分解の起こらない温度を選択すべき点に留意を要する。

【0063】

以上に述べたように、本件発明に係るキャリア箔付電解銅箔の接合界面層を構成する有機剤層は、この酸洗溶液中に所定の有機剤を含ませて形成することが基本である。しかし、この有機剤層の形成方法として、以下に述べるような種々の方法を採用することも可能である。例えば、上述のように酸洗溶液中に有機剤層を形成するための有機剤を含ませて有機剤層を形成する。この有機剤層の形成を、繰り返し行って、有機剤層厚さの調整を行うこともできる。

【0064】

また、異なる成分の有機剤を用いた多層の有機剤層とすることも可能である。以下、2種の有機剤を用いる場合に関して述べる。ある種の有機剤を用いて、キャリア箔上に第1有機剤層を形成した後に、この第1有機剤層の上に、他種の有機剤のみを含有した溶液を用いて、更に有機剤を吸着させることで、新たな単純吸着有機被膜である第2有機剤層を形成することも好ましい。第2有機剤層は、第1有機剤層と異なり、単に有機剤のみを含有した溶液を用いて、この溶液と第1有機剤層とを接触させて、その表面に有機剤を吸着させて形成するものであるから、金属成分を含有するものではなく、第1有機剤層と比べ、吸着量も少なく薄い有機剤層である。

【0065】

この第2有機剤層の形成は、上述したと同様の有機剤を、溶媒である水等に溶解若しくは分散させた溶液とし、この溶液とキャリア箔の第1有機剤層を形成した面とが接触するようにする。具体的には、当該溶液中に第1有機剤層を備えるキャリア箔を浸漬させるか、第1有機剤層の表面にシャワーリング、噴霧法、滴下法を採用する等の手法が採用可能である。

【0066】

この第2有機剤層の形成に用いる溶液中の有機剤の濃度は、上述した有機剤の全てにおいて、濃度0.01g/l〜10g/l、液温20〜60℃の範囲であることが好ましい。有機剤の濃度は、特に限定されるものではなく、本来濃度が高くとも低くとも問題のないものではある。しかしながら、有機剤の濃度が0.01g/lよりも低い濃度となると、第1有機剤層への均一な吸着状態を得ることが困難であり、その結果、形成される接合界面層の厚さにバラツキが生じ、製品品質にバラツキが生じやすくなる。一方、有機剤の濃度が10g/lを超える濃度にしても、特に有機剤の第1有機剤層への吸着速度が添加量に応じて増加するものでもなく、生産コスト面から見て好ましいものとは言えない。

【0067】

また、第2有機剤層の形成に用いる有機剤は、第1有機剤層の形成に用いた有機剤から選択して用いられるものであるが、必ずしも第1有機剤層の形成に用いたと同じ有機剤を用いる必要性はなく、上述した有機剤の群から任意に選択して使用することも可能である。

【0068】

このような第1有機剤層と第2有機剤層とで構成した有機剤層を備えるキャリア箔付電解銅箔は、酸洗溶液中に有機剤層を形成するための有機剤を含ませて形成した有機剤層のみを備えるキャリア箔付電解銅箔に比べ、高温プレスによる加熱履歴を受けた後も、キャリア箔を銅箔層から引き剥がす際の引き剥がし強さが、より一層安定する場合がある。

【0069】

以上に述べてきた接合界面層を構成する有機剤層は、厚さ1nm〜1μmの範囲であることが好ましい。有機剤層の厚さが、1nm未満の場合には、有機剤層の厚さにバラツキが生じ、均一な膜厚とならない。その結果、加熱後の安定した引き剥がし強さが得られず、場合によってはキャリア箔を引き剥がせない場合がある。一方、有機剤層の厚さが、1μmを超えると、電解銅箔層を形成しようとするときの通電状態が不安定になり、銅の析出状況が不安定で、均一な厚さの電解銅箔層の形成が困難となる。

【0070】

耐熱金属層の形成形態: 次に、耐熱金属層の形成形態に関して述べる。この耐熱金属層は、有機剤層を形成したキャリア箔自体を、耐熱金属成分を含む電解液中でカソード分極して、接合界面層を構成する有機剤層の表面に金属成分を析出させて形成する。ここで言う金属成分は、上述のように、ニッケル、ニッケル−燐、ニッケル−クロム、ニッケル−モリブデン、ニッケル−モリブデン−コバルト、ニッケル−コバルト、ニッケル−タングステン、ニッケル−錫−燐等のニッケル合金、コバルト、コバルト−燐、コバルト−モリブデン、コバルト−タングステン、コバルト−銅、コバルト−ニッケル−燐、コバルト−錫−燐等のコバルト合金の成分である。そして、これらの金属成分が電解析出し、厚さ0.001μm〜0.05μmとできる限り、特段の電解条件の限定は無い。

【0071】

電解銅箔層の形成形態: この電解銅箔層は、耐熱金属層を形成したキャリア箔自体を、銅電解液中でカソード分極して、耐熱金属層上に銅成分を析出させ形成したものである。このときの銅電解液及び電解条件は、硫酸銅系溶液、ピロ燐酸銅系溶液等の銅イオン供給源として使用可能な溶液を用いるもので、特に限定されるものではない。例えば、キャリア箔の製造に用いる銅電解液の使用も可能であり、その他の組成の硫酸銅系溶液、ピロ燐酸銅系溶液等の使用が可能である。そして、以下の各種表面処理を電解銅箔層の表面に施すことも可能である。

【0072】

表面処理の形態: ここで言う各種表面処理とは、必要に応じて行う任意の処理であり、当該銅箔層の表面に、用途に応じた防錆処理、粗化処理、密着性向上処理等を適宜組み合わせて施すことである。なお、表面処理の方法によっては、キャリア箔の表面にも表面処理が施される場合があるが、このような場合でも特段の問題はないため、何ら構わない。このときの防錆処理、粗化処理等の手法に関しては、公知の技術の転用が可能であり、特段の限定を要するものではない。

【0073】

C.銅張積層板の形態

以上述べてきた本件発明に係るキャリア箔付電解銅箔は、高温熱履歴の負荷されるプレス工程のみならず、通常の最高到達温度が180℃前後の通常プレス加工条件の中で使用しても、非常に優れたキャリア箔の引き剥がし強さの安定性を確保でき、作業の信頼性が著しく向上することになる。従って、本件発明に係るキャリア箔付電解銅箔は、銅張積層板に含まれる液晶ポリマー基板、ポリイミド基板、フッ素樹脂基板、低誘電基板等に限らず、全ての「リジット系の基板」、「TAB、COB等のフレキシブル基板」、「ハイブリッド基板」等の全ての製造において好適に使用でき、高品質の銅張積層板の提供を可能とする。

【実施例】

【0074】

この実施例では、キャリア箔製造工程、接合界面層形成工程、耐熱金属層形成工程、電解銅箔層形成工程、表面処理工程の順で行われ、最終的に水洗して乾燥させることで本件発明に係るキャリア箔付電解銅箔を得た。以下、各工程の順序に従って説明を行う。

【0075】

キャリア箔製造工程: この工程では、以下に掲載した組成の銅電解液を用い、陽極にDSA、陰極(表面を2000番の研磨紙で研磨を行い、表面粗さをRzjisで1.5μmに調整したチタン板電極)を用い、液温50℃、電流密度60A/dm2の条件で電解して、18μm厚さの電解銅箔を得た。

【0076】

銅 濃 度 : 80g/l

フリー硫酸濃度 : 140g/l

SPS濃度 : 5mg/l

DDAC重合体濃度: 30mg/l

塩 素 濃 度 : 25mg/l

【0077】

このキャリア箔として用いる電解銅箔は、析出面の表面粗さ(Rzjis)は、0.6μmであった。なお、この表面粗さの測定は、JIS B 0601に準拠して、先端曲率半径が2μmのダイヤモンドスタイラスを使用した触針式表面粗さ計で測定した。そして、このキャリア箔として用いる電解銅箔の析出面の光沢度[Gs(60°)]を表1に示す。

【0078】

接合界面層形成工程: この工程では、キャリア箔の析出面側に、接合界面層である有機剤層を形成した。 硫酸が150g/l、銅濃度が10g/l、CBTA濃度が800ppm、液温30℃の有機剤含有希硫酸水溶液に対して、キャリア箔製造工程で得られた電解銅箔を30秒間浸漬して引き上げることで、電解銅箔に付いた汚染成分を酸洗除去し、同時にCBTAを表面に吸着させ、電解銅箔(キャリア箔)の表面に有機剤層を形成した。

【0079】

耐熱金属層形成工程: 次に、この工程において、接合界面層の上に耐熱金属層としてのニッケル層を形成した。このときにニッケル電解液として、硫酸ニッケル(NiSO4・6H2O)が330g/l、塩化ニッケル(NiCl2・6H2O)が45g/l、ホウ酸が35g/l、pH3のワット浴を用い、液温45℃、電流密度2.5A/dm2で電解して、換算厚さが0.01μmのニッケル層を形成した。

【0080】

電解銅箔層形成工程: 耐熱金属層の形成が終了すると、キャリア箔の耐熱金属層の表面に、電解銅箔層を形成した。この電解銅箔層の形成は、銅電解槽内に、銅濃度が65g/l、硫酸濃度が150g/l、液温45℃の硫酸銅溶液を満たし、電流密度15A/dm2で電解し、3μm厚の電解銅箔層を形成し、キャリア箔付電解銅箔を得た。

【0081】

表面処理工程: この工程では、電解銅析出工程で得られたキャリア付銅箔の銅箔面に、表面処理を施した。ここでの表面処理は、粗化処理を施すことなく、亜鉛−ニッケル合金防錆層を形成し、電解クロメート処理、アミノ系シランカップリング剤処理とを施した。

【0082】

この実施例に係るキャリア箔付電解銅箔の深さ方向プロファイルを測定したときの測定結果を表1に纏めて示す。深さ方向プロファイルの深さは、スパッタレート130nm/sec.の銅換算で算出した値である。また、この実施例で得られたキャリア箔付電解銅箔の、キャリア箔層と電解銅箔層との引き剥がし強さを測定した。その結果に関しては、比較例と対比可能なように表2に纏めて示す。

【比較例】

【0083】

この比較例では、実施例で用いたキャリア箔として用いた電解銅箔に代えて、グレード3に分類される18μm厚の粗化処理及び防錆処理を行っていない市販の電解銅箔をキャリア箔として用いた。この点を除き、実施例と同様にしてキャリア箔付電解銅箔を得た。

【0084】

この比較例で得られたキャリア箔付電解銅箔の深さ方向プロファイルを測定したときの測定結果を、実施例と対比可能なように表1に纏めて示す。また、キャリア箔層と電解銅箔層との引き剥がし強さを測定した。その結果に関しては、実施例と対比可能なように表2に纏めて示す。

【0085】

【表1】

【0086】

【表2】

【0087】

[実施例と比較例との対比]

表1を参照しつつ、実施例と比較例との対比を行う。実施例の([W2]−[W1])/[W1]の値は、0.05であり、0.3以内という条件を満たしている。また、実施例の([P2]−[P1])の値は0.08であり、0.20μm以内という条件を満たしている。これに対し、比較例の([W2]−[W1])/[W1]の値は、0.42であり、([P2]−[P1])の値は0.27μmであり、本件発明で言う条件を満たしていない。この結果が、表2に示す「キャリア箔引き剥がし強さ」の差異として現れていると考えられる。

【0088】

表2を参照しつつ、以下説明する。最初に、電解銅箔層の形成面として用いたキャリア箔(電解銅箔)の析出面の特性に関して、実施例と比較例とを対比して説明する。実施例の場合には、(1)「表面粗さ(Rzjis)が1.0μm未満」、(2)「光沢度[Gs(60°)]が400以上」、(3)「幅方向で測定したTD光沢度と流れ方向で測定したMD光沢度との比[TD光沢度]/[MD光沢度]が0.9〜1.1」、(4)「[Gs(20°)]>光沢度[Gs(60°)]」の各表面特性(1)〜(4)を全て満足している。これに対し、比較例で用いたキャリア箔(電解銅箔)の場合には、当該(1)〜(4)の各表面特性のいずれも満足していない。

【0089】

このキャリア箔(電解銅箔)の析出面の表面特性の差異が、キャリア箔付電解銅箔の「キャリア箔引き剥がし強さ」の差異として現れていると考えられる。表1における「キャリア箔引き剥がし強さ」の値を見ると、常態及び条件1(180℃×60分の加熱後)の「キャリア箔引き剥がし強さ」には、実施例と比較例との間で大きな差異は生じていない。しかし、条件2(350℃×60分の加熱後)及び条件3(400℃×60分の加熱後)の「キャリア箔引き剥がし強さ」には、実施例と比較例との間で大きな差異が見られる。比較例の「キャリア箔引き剥がし強さ」の値と比べて、明らかに実施例の「キャリア箔引き剥がし強さ」の値が低くなっていることが理解できる。しかも、実施例は、条件3(400℃×60分の加熱後)の過酷な加熱条件が負荷されても、20kgf/cm未満の力でキャリア箔の除去が出来るため、作業者の手作業で容易にキャリア箔除去が可能なことが分かる。なお、条件3(400℃×60分の加熱後)における比較例の場合、94kgf/cmの引き剥がし強さを示しており、手作業でキャリア箔除去を行う際、作業者の負担は大きく、且つ、キャリア箔がちぎれる可能性も高くなる。

【産業上の利用可能性】

【0090】

本件発明に係るキャリア箔付電解銅箔は、400℃に近い高温負荷を受けても、キャリア箔の引き剥がし強さが低く、且つ、安定化するため、キャリア箔の引き剥がし作業の作業効率が飛躍的に向上する。従って、液晶ポリマー基板、銅箔表面に対するキャスティング法によるポリイミド樹脂層の形成、フッ素樹脂基板等の高温負荷の行われる銅張積層板製造において好適に使用可能である。

【符号の説明】

【0091】

1 キャリア箔付電解銅箔

2 キャリア箔

3 接合界面層(有機剤層)

4 電解銅箔層

5 耐熱金属層

【技術分野】

【0001】

本発明は、キャリア箔付電解銅箔、当該キャリア箔付電解銅箔の製造方法、当該キャリア箔付電解銅箔を用いた銅張積層板に関する。

【背景技術】

【0002】

キャリア箔付電解銅箔は、広く電気、電子産業の分野で用いられるプリント配線板製造用材料として用いられてきた。一般に、電解銅箔はガラス−エポキシ基材、フェノール基材、ポリイミド樹脂フィルム等の高分子絶縁基材と張り合わされ銅張積層板とし、プリント配線板製造に用いられてきた。

【0003】

特に、近年の電子機器には、軽薄短小化に伴うダウンサイジング、低消費電力化の要求が年々強くなっている。その結果、これらに組み込まれるプリント配線板の配線回路の導体厚さを薄くして、ファインピッチの配線回路を設けるプリント配線板設計が要求されている。具体的には、導体厚さを2μm〜10μm、回路幅が10μm程度というファインピッチ配線回路を備えるプリント配線板も実用化されている。そして、この要求に応えるためにキャリア箔付電解銅箔の使用が広く普及している。

【0004】

このキャリア箔付電解銅箔には、ピーラブルタイプとエッチャブルタイプとがあり、これらの相違を一言で言えば、銅張積層板に加工した後に、ピーラブルタイプはキャリア箔を引き剥がして除去するタイプのものであり、エッチャブルタイプはキャリア箔をエッチングして除去するタイプのものである。いずれにおいても、キャリア箔付電解銅箔は、キャリア箔が存在することによって、薄い銅箔層へのシワの発生を防止して、銅箔表面の異物付着及び汚染防止が可能なものである。従って、キャリア箔付電解銅箔のハンドリングを容易にして、銅張積層板としての品質維持も容易となる。

【0005】

ところが、近年の傾向として、特殊な設備を不要とするため、キャリア箔を引き剥がして除去するピーラブルタイプの需要が急増している。このピーラブルタイプのキャリア箔付電解銅箔としては、種々の剥離層を備えた製品が市場に供給されている。

【0006】

例えば、特許文献1に開示のピーラブルタイプのキャリア箔付電解銅箔は、アルミニウムキャリア上に、無機酸化物である二酸化ケイ素で構成される剥離層を設け、この剥離層の上にスパッタリングなどの乾式成膜法と電気銅めっき法とを併用して銅箔層を形成している。ところが、このような無機酸化物を、ピーラブルタイプのキャリア箔付電解銅箔の剥離層として用いた場合には、耐熱性には優れるが、キャリア箔の引き剥がし強さの安定化が困難と言われてきた。

【0007】

そこで、本件出願人等は、特許文献2に開示のピーラブルタイプのキャリア箔付電解銅箔を提唱してきた。特許文献2では、キャリア箔の表面上に、有機剤を用いて形成した有機系接合界面層を形成し、その接合界面層上に電解銅箔層を析出形成させたピーラブルタイプのキャリア箔付電解銅箔を開示している。即ち、このピーラブルタイプのキャリア箔付電解銅箔は、キャリア箔/有機系接合界面層/電解銅箔層の3層の層構成を備えたものであり、従来のピーラブルタイプのキャリア箔付電解銅箔に比べて、プレス成形後のキャリア箔の引き剥がし強さの安定化を可能にして、且つ、小さな力でキャリア箔の引き剥がしをすることが可能となり、飛躍的な品質向上を行えた。その結果、ピーラブルタイプのキャリア箔付電解銅箔の使用を身近なものとして、広く市場に受け入れられてきた。

【0008】

ところが、近年、銅箔と絶縁樹脂基材との張り合わせ時の負荷温度が上昇する傾向にある。その結果、接合界面層が有機剤で出来た特許文献2に開示のキャリア箔付電解銅箔を、300℃を超えるプレス成形温度の銅張積層板製造条件下で使用した場合には、有機系接合界面層が劣化し、消失するため、キャリア箔と電解銅箔層とが焼き付いてしまい、キャリア箔を引き剥がしての除去が困難であった。この問題を解決するため、本件出願人等は、特許文献3及び特許文献4に開示のピーラブルタイプのキャリア箔付電解銅箔を提唱してきた。

【0009】

この特許文献3には、ピーラブルタイプのキャリア箔付電解銅箔の、300℃を超える高温プレス成形後のキャリア箔の引き剥がし強さの不安定さを解消し、小さな力で安定したキャリア箔の引き剥がしが可能なキャリア箔付電解銅箔の提供を目的して、キャリア箔の表面上に、チオシアヌル酸を用いて形成した接合界面層を形成し、その接合界面層上に電解銅箔層を析出形成させたピーラブルタイプのキャリア箔付電解銅箔を開示している。

【0010】

そして、この特許文献4には、200℃以上の温度でプレス加工しても、キャリア箔の引き剥がしが容易な高温耐熱用キャリア箔付電解銅箔の製造方法の提供を目的として、キャリア箔の表面への有機接合界面の形成は、接合界面層の形成に用いる有機剤を50ppm〜2000ppm含有する酸洗溶液を用いて、キャリア箔の表面を酸洗溶解しつつ、同時に有機剤を吸着させることにより酸洗吸着有機被膜として形成することを特徴とした高温耐熱用キャリア箔付電解銅箔の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開昭57−72851号公報

【特許文献2】特開2001−89892号公報

【特許文献3】特開2001−68804号公報

【特許文献4】特開2003−328178号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献3及び特許文献4に開示のピーラブルタイプのキャリア箔付電解銅箔も、300℃を超える高温プレス成形後のキャリア箔の引き剥がし強さの安定化を向上させることが出来るものの、近年、更に多様化してきた種々の高温負荷の行われる銅張積層板製造においては、更なる高温負荷後のキャリア箔の引き剥がし強さの安定化が求められてきた。

【0013】

特に、近年の高温プレス成形においては、400℃付近の高温での加工が行われる場合もあり、特許文献3及び特許文献4に開示のキャリア箔付電解銅箔でも、キャリア箔が引き剥がせないという結果が得られてきた。従って、市場では、400℃に近い温度が負荷されても、容易にキャリア箔の引き剥がしが可能な、ピーラブルタイプのキャリア箔付電解銅箔の供給が望まれてきた。

【課題を解決するための手段】

【0014】

そこで、本件発明者等は、鋭意研究の結果、特許文献2、特許文献3及び特許文献4に開示の発明を基礎として、以下の技術的思想のキャリア箔付電解銅箔であれば、400℃に近い高温負荷を受けても、キャリア箔の引き剥がし強さを、引き剥がし作業が容易と言える程度に低く且つ安定化させられることに想到した。

【0015】

キャリア箔付電解銅箔: 本件発明に係るキャリア箔付電解銅箔は、キャリア箔/接合界面層//耐熱金属層/電解銅箔層の層構成を備えるキャリア箔付電解銅箔において、GDS分析装置を用いて、常態の当該キャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けて、当該耐熱金属成分の深さ方向プロファイルを測定したときのピークの半価幅をW1とし、当該キャリア箔付電解銅箔を300℃の大気雰囲気で120分間加熱した後に、電解銅箔層側からキャリア箔側に向けて、当該耐熱金属成分の深さ方向プロファイルを測定したときのピークの半価幅をW2としたとき、([W2]−[W1])/[W1]≦0.3の関係を満たすことを特徴とする。

【0016】

また、本件発明に係るキャリア箔付電解銅箔は、GDS分析装置を用いて、常態の当該キャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けて、前記耐熱金属成分の深さ方向プロファイルを測定したときのピークのピークトップ位置をP1とし、 当該キャリア箔付電解銅箔を300℃の大気雰囲気で30分間加熱した後に、電解銅箔層側からキャリア箔側に向けて、前記耐熱金属成分の深さ方向プロファイルを測定したときのピークのピークトップ位置をP2としたとき、P1とP2とのピークトップ位置の差([P2]−[P1])が0.20μm以内であることが好ましい。

【0017】

更に、本件発明に係るキャリア箔付電解銅箔の前記キャリア箔として電解銅箔を用い、その電解銅箔の析出面の表面に設ける当該接合界面層は有機剤層であり、この接合界面層の上にニッケル層、ニッケル合金層、コバルト層、コバルト合金層のいずれかの耐熱金属層を備えることが好ましい。

【0018】

そして、本件発明に係るキャリア箔付電解銅箔の場合、前記キャリア箔として用いる電解銅箔の析出面は、その表面粗さ(Rzjis)が1.0μm未満、光沢度[Gs(60°)]が400以上、及び幅方向で測定したTD光沢度と流れ方向で測定したMD光沢度との比[TD光沢度]/[MD光沢度]が0.9〜1.1の特性を備えることが好ましい。

【0019】

更に、前記キャリア箔は、析出面側の光沢度[Gs(20°)]>光沢度[Gs(60°)]の関係を備える電解銅箔を用いることが好ましい。

【0020】

キャリア箔付電解銅箔の製造方法: 本件発明に係るキャリア箔付電解銅箔の製造方法は、キャリア箔/接合界面層/耐熱金属層/電解銅箔層の層構成を備えるキャリア箔付電解銅箔の製造方法であって、当該キャリア箔は、3−メルカプト−1−プロパンスルホン酸又はビス(3−スルホプロピル)ジスルフィドから選択された少なくとも一種と環状構造を持つ4級アンモニウム塩重合体と塩素とを含む硫酸系銅電解液を電解して得られる電解銅箔を用い、この電解銅箔の析出面側に、接合界面層としての有機剤層、耐熱金属層を順次設け、当該耐熱金属層の上に電解銅箔層を設けることを特徴とする。

【0021】

銅張積層板: 本件発明に係る銅張積層板は、上述のキャリア箔付電解銅箔を用いて得られることを特徴とする。

【発明の効果】

【0022】

本件発明に係るキャリア箔付電解銅箔は、400℃に近い高温負荷を受けても、キャリア箔の引き剥がし強さが低く、且つ、安定化する。従って、種々の高温負荷の行われる銅張積層板製造においても使用可能なピーラブルタイプのキャリア箔付電解銅箔である。また、キャリア箔として、3−メルカプト−1−プロパンスルホン酸(以下、単に「MPS」と称する。)又はビス(3−スルホプロピル)ジスルフィド(以下、単に「SPS」と称する。)から選択された少なくとも一種と環状構造を持つ4級アンモニウム塩重合体と塩素とを含む硫酸系銅電解液を電解して得られる電解銅箔を用いることで、安定した品質のキャリア箔付電解銅箔製品が得られる。

【図面の簡単な説明】

【0023】

【図1】本件発明に係るキャリア箔付電解銅箔の層構成を示した断面模式図である。

【図2】GDS(GD−OES)分析装置を用い、従来の電解銅箔をキャリア箔として用いたキャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けてアルゴンスパッタリングで掘り下げたときの深さ方向の耐熱金属成分のプロファイルである。

【図3】GDS(GD−OES)分析装置を用い、本件発明に係るキャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けてアルゴンスパッタリングで掘り下げたときの深さ方向の耐熱金属成分のプロファイルである。

【発明を実施するための形態】

【0024】

以下、本件発明に係るキャリア箔付電解銅箔の形態及び本件発明に係る銅張積層板の形態に関して、順に説明する。

【0025】

A.本件発明に係るキャリア箔付電解銅箔の形態

本件発明に係るキャリア箔付電解銅箔1は、キャリア箔2/接合界面層3/耐熱金属層5/電解銅箔層4の層構成を備えるものであり、その層構成の概念図を模式的に図1に示した。この図1において、接合界面層3としての有機剤層と耐熱金属層5とからなる。なお、この図1は、各層の積層状態を把握できるように記載したおり、各層の厚さに関しては、現実の製品の厚さを反映させていない。以下、本件発明に係るキャリア箔付電解銅箔を構成する「キャリア箔」、「接合界面層」、「耐熱金属層」、「電解銅箔層」の順に説明する。

【0026】

図1に示す層構成を備える本件発明に係るキャリア箔付電解銅箔は、キャリア箔/接合界面層/耐熱金属層/電解銅箔層の層構成を備えるキャリア箔付電解銅箔であり、GDS分析装置を用いて、「常態の当該キャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けて、耐熱金属成分の深さ方向プロファイルを測定したときのピークの半価幅をW1」とし、「当該キャリア箔付電解銅箔を300℃の大気雰囲気で120分間加熱した後に、電解銅箔層側からキャリア箔側に向けて、耐熱金属の深さ方向プロファイルを測定したときのピークの半価幅をW2」としたとき、([W2]−[W1])/[W1]≦0.3の関係を満たすことを特徴とする。このようなパラメータを設けた理由に関して、以下に説明する。

【0027】

図2には、従来の電解銅箔をキャリア箔として用いて、その表面に接合界面層を構成する有機剤層を形成し、その表面に耐熱金属層を形成し、その耐熱金属層の表面に電解銅箔層を形成したキャリア箔付電解銅箔を用いて、堀場製作所製のマーカス型高周波グロー放電発光表面分析装置(GDS(GD−OES)分析装置)による、深さ方向(電解銅箔層側からキャリア箔側に向けてアルゴンスパッタリングで掘り下げたときの深さ方向のこと。)の耐熱金属成分のプロファイルを表示している。そして、図3には、本件発明に係るキャリア箔付電解銅箔を用いて、同様の深さ方向の耐熱金属成分のプロファイルを表示している。ここで、図2(a)及び図3(a)は、常態における耐熱金属成分であるニッケルの深さ方向プロファイルである。また、図2(b)及び図3(b)は、300℃×30分の加熱処理後における同成分の深さ方向プロファイルである。更に、図2(c)及び図3(c)は、300℃×120分の加熱処理後における同成分の深さ方向プロファイルである。

【0028】

ここで、図2(c)及び図3(c)とのニッケルピークの形状を見ると、図2(c)のニッケルピークの形状に比べ、図3(c)のニッケルピークの形状がブロードになっていることが明瞭に分かる。しかし、この差異は、客観性を備える判断指標とはならない。そこで、以下のようにして考えた。即ち、図2(a)と図2(c)との関係と、図3(a)と図3(c)との関係を対比して考える。最初に、ニッケルピークの形状に着目して、その検出ピークの半価幅を比較する。まず、従来の電解銅箔をキャリア箔として用いたキャリア箔付電解銅箔の場合をみると、図2(a)の常態のニッケルピークの半価幅W1は、0.42μmである。そして、図2(c)の300℃×120分の加熱処理後ニッケルピークの半価幅W2は、0.61μmである。即ち、([W2]−[W1])/[W1]=0.45である。これに対し、本件発明に係るキャリア箔付電解銅箔の場合、図3(a)の常態のニッケルピークの半価幅W1は、0.50μmである。そして、図3(c)の300℃×120分の加熱処理後ニッケルピークの半価幅W2は、0.52μmである。即ち、([W2]−[W1])/[W1]=0.04である。

【0029】

これらのことから、従来の電解銅箔をキャリア箔として用いたキャリア箔付電解銅箔に比べ、本件発明に係るキャリア箔付電解銅箔の方が、長時間の加熱を受けても、ニッケルのキャリア箔側への拡散が少なく、電解銅箔層とキャリア箔との焼き付きを防止できることが理解できる。本件発明者等の研究によれば、上述の([W2]−[W1])/[W1]≦0.3であれば、400℃×30分〜120分の加熱を受けても、容易にキャリア箔の引き剥がしの可能なキャリア箔付電解銅箔となる。なお、ここで300℃×120分の加熱条件を採用したのは、図2及び図3を対比することから理解できるように、ニッケルピークの形状の変化が顕著に観察出来るからである。

【0030】

また、図2(a)からみた図2(b)のニッケルピークのピークトップ位置のズレと、図3(a)からみた図3(b)のニッケルピークのピークトップ位置のズレとを対比してみる。図2(a)及び図3(a)から、「常態のキャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けて、耐熱金属成分の深さ方向プロファイルを測定したときのピークのピークトップ位置(P1)」が分かる。そして、図2(b)及び図3(b)から、「キャリア箔付電解銅箔を300℃の大気雰囲気で30分間加熱した後に、電解銅箔層側からキャリア箔側に向けて、耐熱金属の深さ方向プロファイルを測定したときのピークのピークトップ位置(P2)」が分かる。このとき、従来の電解銅箔をキャリア箔として用いたキャリア箔付電解銅箔の場合には、図2(a)からみた図2(b)のニッケルピークのピークトップ位置のズレとして、([P2]−[P1])=0.24μm(図2(b)のaの距離)であることが分かる。これに対し、本件発明に係るキャリア箔付電解銅箔の場合には、図3(a)からみた図3(b)のニッケルピークのピークトップ位置のズレとして、([P2]−[P1])=0.08μm(図3(b)のaの距離)であることが分かる。

【0031】

よって、従来の電解銅箔をキャリア箔として用いたキャリア箔付電解銅箔に比べ、本件発明に係るキャリア箔付電解銅箔の方が、加熱を受けても深さ方向プロファイルのニッケルピークトップの位置の変化が少ないことから、ニッケルのキャリア箔側への拡散が少なく、電解銅箔層とキャリア箔との焼き付きを防止効果が高いことが理解できる。本件発明者等の研究によれば、([P2]−[P1])≦0.20μmであれば、400℃×30分〜120分の加熱を受けても、より確実且つ容易に、キャリア箔の引き剥がしの可能なキャリア箔付電解銅箔となる。なお、ここで300℃×30分の加熱条件を採用したのは、図2及び図3を対比することから理解できるように、加熱後のピークトップの位置のズレ(図2(b)及び図3(b)のaの距離)の方が、300℃×120分の加熱後のピークトップの位置のズレ(図2(c)及び図3(c)のbの距離)に比べて、明瞭な差異として捉えられるからである。

【0032】

以下、以上のようなパラメータを備えた本件発明に係るキャリア箔付電解銅箔を得るために好適な構成材料に関して、以下に述べる。

【0033】

キャリア箔: 本件発明に係るキャリア箔付電解銅箔に使用するキャリア箔には、MPS又はSPSから選択された少なくとも一種と環状構造を持つ4級アンモニウム塩重合体と塩素とを含む硫酸系銅電解液を電解して得られる電解銅箔を用いる。この組成の硫酸系銅電解液を用いることで、本件発明に係るキャリア箔付電解銅箔用のキャリア箔として好適な電解銅箔の製造が可能となる。なお、ここで言う「硫酸系銅電解液」の基本組成として、銅濃度は40g/l〜120g/l、フリー硫酸濃度は60g/l〜220g/lを採用することが好ましい。そして、より好ましくは、銅濃度は50g/l〜80g/l、フリー硫酸濃度は80g/l〜150g/lの範囲である。

【0034】

このような製造方法で得られた電解銅箔をキャリア箔として選択的に使用することで、従来の電解銅箔を使用した場合と比べて、その析出面に設ける接合界面層を構成する有機剤層の形成形態が異なると推測できる。即ち、上述の電解銅箔をキャリア箔として用いることで、加熱を受けても、接合界面層を構成する有機剤の構成成分の分解を抑制することで有機剤層の消失量が抑制され、且つ、接合界面層を構成する成分のキャリア箔側への拡散を困難にする効果が得られていると考えることができる(以下、これらの効果を、単に「拡散防止効果」と称する。)。結果として、キャリア箔と電解銅箔層との焼き付きを防止し、キャリア箔と電解銅箔層との焼き付きが起こりにくくなり、キャリア箔の引き剥がし強さが低位で安定化することになると推測できる。

【0035】

そして、前記キャリア箔を構成する電解銅箔の析出面は、その表面粗さ(Rzjis)が1.0μm未満、光沢度[Gs(60°)]が400以上、及び幅方向で測定したTD光沢度と流れ方向で測定したMD光沢度との比([TD光沢度]/[MD光沢度])が0.9〜1.1の特性を備えるものであることが好ましい。このような物理的表面状態を備える電解銅箔の析出面は、有機剤を吸着させる際に均一な厚さで、高密度且つ密着性に優れた有機皮膜の形成を可能として、有機剤層の熱拡散による消失を防止する。また、このような物理的表面状態を備える電解銅箔の析出面は、「有機剤層の均一な厚さの形成能」、「キャリア箔と接合界面層との密着性」、「接合界面層と耐熱金属層を介して接する電解銅箔層との密着性」を安定化させることができる。

【0036】

ここでは析出面側の表面粗さ(Rzjis)の下限値を限定していない。しかし、測定器の感度にもよるが、経験的に表面粗さの下限値は0.1μm程度である。但し、実際の測定においては、バラツキが見られ、保証できる測定値としての下限は0.2μm程度であると考える。従来から、電解銅箔の析出面の平滑性の評価には、表面粗さRzjisの値が用いられてきた。しかしながら、Rzjisだけでは高さ方向の凹凸情報しか得られず、凹凸の周期やうねりと言った情報を得ることができない。これに対して、光沢度は、両者の情報を反映したパラメータであり、Rzjisと併用することで表面の粗さ周期、うねり、それらの面内での均一性等の種々のパラメータを総合して判断できる。

【0037】

従って、本件発明に係る電解銅箔の析出面は、光沢度[Gs(60°)]が400以上という特性を備えることが好ましい。そして、光沢度[Gs(60°)]は600以上であることがより好ましい。上記表面粗さの範囲にあり、当該光沢度[Gs(60°)]が400以上あれば、表面のうねりが極めて小さい電解銅箔と言え、有機剤層の均一な厚さの形成に有利で、キャリア箔と接合界面層との密着性、接合界面層と耐熱金属層を介して接する電解銅箔層との密着性、それぞれの安定化が可能になる。また、当該光沢度[Gs(60°)]は600以上になれば、「有機剤層の均一な厚さの形成能」、「キャリア箔と接合界面層との密着性」、「接合界面層と耐熱金属層を介して接する電解銅箔層との密着性」の各特性の安定化効果も飛躍的に高くなる。ここでは、光沢度の上限値を定めていないが、経験的に判断して[Gs(60°)]で900程度が上限となる。

【0038】

ここで、[Gs(60°)]の光沢度とは、電解銅箔の表面に入射角60°で測定光を照射し、反射角60°で跳ね返った光の強度を測定したものである。ここで言う入射角は、光の照射面に対する垂直方向を0°としている。そして、JIS Z 8741−1997によれば、入射角の異なる5つの鏡面光沢度測定方法が記載されており、試料の光沢度に応じて最適な入射角を選択すべきとされている。中でも、入射角を60°とすることで低光沢度の試料から高光沢度の試料まで幅広く測定可能であるとされている。従って、本件発明に係る電解銅箔の光沢度測定に、主として60°を採用した。なお、本件発明における光沢度は、日本電色工業株式会社製光沢計PG−1M型を用い、光沢度の測定方法であるJIS Z 8741−1997に準拠して測定した。

【0039】

以上に述べてきた表面粗さと光沢度とは、一定の関連性があるため、両者を同時に管理して考えることが、低プロファイル銅箔の低プロファイル品質を表し、「有機剤層の均一な厚さの形成能」、「キャリア箔と接合界面層との密着性」、「接合界面層と耐熱金属層を介して接する電解銅箔層との密着性」を安定化させる上で有用である。

【0040】

また、本件発明でキャリア箔として用いる電解銅箔は、前記析出面側の光沢度[Gs(60°)]を、「幅方向で測定したTD光沢度」と「流れ方向で測定したMD光沢度」との比である[TD光沢度]/[MD光沢度]の値が、0.9〜1.1の範囲、変化幅が10%以内とすることが好ましい。即ち、幅方向と流れ方向との光沢度の差が非常に小さく、TD方向とMD方向との表面形状のバラツキが極めて小さな事を意味している。そのため、このような電解銅箔をキャリア箔として用いると、「有機剤層の均一な厚さの形成能」、「キャリア箔と接合界面層との密着性」、「接合界面層と耐熱金属層を介して接する電解銅箔層との密着性」を安定化させる観点から、TD方向とMD方向とでの密着性に差異がないために、キャリア箔の引き剥がしの際に、引き剥がし方向を気にする必要が無くなる。

【0041】

また、本件発明でキャリア箔として用いる電解銅箔の場合、析出面側の光沢度[Gs(20°)]>光沢度[Gs(60°)]の関係を備えるものを用いることが好ましい。光沢度として[Gs(20°)]と[Gs(60°)]とを用いることにより、従来のキャリア箔として使用してきた電解銅箔との差異を、より明瞭に捉えることが出来る。本件発明で用いる電解銅箔は、前記析出面側が、光沢度[Gs(20°)]>光沢度[Gs(60°)]の関係を備えている。経験的に見て、高光沢且つ低表面粗さの電解銅箔の場合には、光沢度[Gs(20°)]>光沢度[Gs(60°)]>光沢度[Gs(85°)]の関係が成立する。そして、低光沢且つ低表面粗さの電解銅箔の場合には、光沢度[Gs(60°)]>光沢度[Gs(20°)]>光沢度[Gs(85°)]の関係が成立する。更に、無光沢且つ低表面粗さの電解銅箔の場合には、光沢度[Gs(85°)]>光沢度[Gs(60°)]>光沢度[Gs(20°)]の関係が成立する。従って、一定の入射角による光沢度の値の他に、異なる入射角での光沢度の値との関係をもって、電解銅箔の平滑性の指標とすることが有用と判断できる。

【0042】

以上に述べてきたキャリア箔として用いる電解銅箔は、特段の厚さの限定は無いが、ハンドリング性を考慮すると、厚さ12μm〜210μmであることが好ましい。特に、本件発明で用いるキャリア箔としての電解銅箔は、後述する製造方法を用いる限り、電解銅箔の厚さを厚く製造するほど、当該析出面の粗度が小さく、光沢度も上昇すると言う傾向がある。

【0043】

接合界面層: 図1から理解できる位置にある接合界面層は、所謂有機剤層を採用することが好ましい。金属又は金属酸化物等の無機材で構成した接合界面層と比べ、キャリア箔の物理的な引き剥がし特性が安定化するからである。以下、これらを順次説明する。

【0044】

ここで言う「接合界面層(有機剤層)」は、窒素含有有機化合物の内、置換基を有するトリアゾール化合物である1,2,3−ベンゾトリアゾール(以下、「BTA」と称する。)、カルボキシベンゾトリアゾール(以下、「CBTA」と称する。)、N’,N’−ビス(ベンゾトリアゾリルメチル)ユリア(以下、「BTD−U」と称する。)、1H−1,2,4−トリアゾール(以下、「TA」と称する。)及び3−アミノ−1H−1,2,4−トリアゾール(以下、「ATA」と称する。)等を用いて形成した層であることが好ましい。この「接合界面層(有機剤層)」の形成方法は、製造形態の中で述べることとする。

【0045】

耐熱金属層: そして、「耐熱金属層」は、ニッケル、ニッケル−燐、ニッケル−クロム、ニッケル−モリブデン、ニッケル−モリブデン−コバルト、ニッケル−コバルト、ニッケル−タングステン、ニッケル−錫−燐等のニッケル合金、コバルト、コバルト−燐、コバルト−モリブデン、コバルト−タングステン、コバルト−銅、コバルト−ニッケル−燐、コバルト−錫−燐等のコバルト合金のいずれかで構成されたものである。この「耐熱金属層」の形成方法は、製造形態の中で述べることとする。

【0046】

この耐熱金属層が存在することによって、本件発明に係るキャリア箔付電解銅箔が、最高到達温度が300℃以上となるようなプレス加工時の熱履歴を受けても、キャリア箔が電解銅箔層から容易に引き剥がせるようになる。接合界面層を構成する有機層と電解銅箔層とが直接接触した状態で、300℃を超える温度が負荷されると、有機剤層を構成する有機剤と電解銅箔層を構成する銅との間で、一定のレベルの相互拡散が起こる。しかし、接合界面層である有機剤層と電解銅箔層との間に耐熱金属層がバリア層として存在すると、上述の相互拡散を抑制し、高温プレス条件下で有機剤層の消失を防止することができる。

【0047】

そして、耐熱金属層の厚さは、0.001μm〜0.05μmの範囲とする。このときの厚さとは、完全な平面上に耐熱金属層を形成したと仮定したときの、異種金属の単位面積当たりの被覆量から計算した換算厚さである。この耐熱金属層の厚さから、非常に薄い層であることが分かる。耐熱金属層の厚さが0.001μm未満の場合には、上述した耐熱金属層の果たす役割の内、バリア層としての役割を果たさず耐熱安定性が損なわれる。一方、耐熱金属層の厚さが0.05μmを超える場合には、プレス加工した後のキャリア箔付電解銅箔のキャリア箔の引き剥がし強さのバラツキが大きくなる。

【0048】

電解銅箔層: ここで言う電解銅箔層とは、上述の耐熱金属層の上に設けた銅層であり、銅張積層板の基材樹脂と直接張り合わされ、回路形成に用いられる銅層のことである。この電解銅箔層の厚さに関しては、特段の限定は無い。しかし、キャリア箔付電解銅箔の電解銅箔層であることを考えれば、10μm以下の厚さと考えることができる。電解銅箔層の厚さが、10μmを超える場合には、キャリア箔付電解銅箔とする意義が没却するからである。そして、以下の各種表面処理を電解銅箔層の表面に施すことも可能である。

【0049】

表面処理: ここで言う表面処理とは、当該電解銅箔層の表面に、用途に応じた防錆処理、粗化処理、密着性向上処理等を、適宜組み合わせて施したものである。例えば、本件発明に係るキャリア付銅箔をプリント配線板用のポリイミド樹脂、ポリアミド樹脂や、フッ素樹脂基材、液晶ポリマー等の熱可塑性樹脂に張り合わせる場合には、アンカー効果を得るために粗化処理を付加しても構わない。銅箔表面に粗化処理を施さない場合に比べて、高い接着強度、耐熱性等の要求特性が向上するからである。

【0050】

B.キャリア箔付電解銅箔の製造形態

本件発明に係るキャリア箔付電解銅箔の製造方法は、キャリア箔として、3−メルカプト−1−プロパンスルホン酸(以下、単に「MPS」と称する。)又はビス(3−スルホプロピル)ジスルフィド(以下、単に「SPS」と称する。)から選択された少なくとも一種と環状構造を持つ4級アンモニウム塩重合体と塩素とを含む硫酸系銅電解液を電解して得られる電解銅箔を用いる。

【0051】

キャリア箔の製造形態: キャリア箔の製造方法に関して、簡単に述べる。キャリア箔の製造に用いる硫酸系銅電解液に、MPS又はSPSの少なくとも1種、環状構造を持つ4級アンモニウム塩重合体、塩素を含むものを用いる。ここで、「MPS又はSPSの少なくとも1種」の濃度は、硫酸系銅電解液中のMPS及び/又はSPSの合算濃度と考えればよい。即ち、この合算濃度が、0.5ppm〜100ppmである事が好ましく、より好ましくは0.5ppm〜50ppm、更に好ましくは1ppm〜30ppmである。このMPS又はSPSの濃度が0.5ppm未満の場合には、上述の拡散防止効果が得られず、電解銅箔の析出面が粗くなり、低プロファイル析出面を備える電解銅箔の製造が困難となる。一方、MPS及び/又はSPSの濃度が100ppmを超えても、得られる電解銅箔の析出面が平滑化する効果は向上せず、廃液処理のコスト増加を招くだけである。なお、本件発明で言うMPS及びSPSは、それぞれの塩を含む意味で使用しており、濃度の記載値は、ナトリウム塩としての3−メルカプト−1−プロパンスルホン酸ナトリウムとしての換算値である。そして、MPSは、銅電解液中で2量体化することでSPS構造をとる。従って、MPS及びSPSの濃度とは、3−メルカプト−1−プロパンスルホン酸単体やMPS−Na等塩類の他、SPSとして添加されたもの及びMPSとして電解液中に添加された後にSPS等に重合化した変性物を含む濃度として捉えられる。

【0052】

そして、本件発明に係る硫酸系銅電解液は、環状構造を持つ4級アンモニウム塩重合体を、濃度が1ppm〜150ppmの範囲で含む事が好ましく、より好ましくは10ppm〜120ppm、更に好ましくは15ppm〜40ppmである。ここで、環状構造を持つ4級アンモニウム塩重合体として、種々のものを用いることが可能である。しかし、低プロファイルの析出面を形成する効果を考えると、ジアリルジメチルアンモニウムクロライド重合体(以下、単に「DDAC重合体」と称する。)を用いることが最も好ましい。DDAC重合体は、重合体構造を取る際に環状構造を成すものであり、環状構造の一部が4級アンモニウムの窒素原子で構成されることになる。そして、DDAC重合体は、前記環状構造が4員環〜7員環のいずれか又はそれらの混合物である。

【0053】

このDDAC重合体の硫酸系銅電解液中の濃度は、1ppm〜150ppmである事が好ましく、より好ましくは10ppm〜120ppm、更に好ましくは15ppm〜40ppmである。硫酸系銅電解液中のDDAC重合体の濃度が1ppm未満の場合には、MPS又はSPSの濃度を如何に高めても、上述の拡散防止効果が得られず、電解銅箔の析出面が粗くなり、低プロファイル電解銅箔を得ることが困難となる。一方、硫酸系銅電解液中のDDAC重合体の濃度が150ppmを超えると、銅の析出状態が不安定になり、低プロファイル電解銅箔を得ることが困難となる。

【0054】

更に、前記硫酸系銅電解液中の塩素濃度は、5ppm〜120ppmである事が好ましく、更に好ましくは10ppm〜60ppmである。この塩素濃度が5ppm未満の場合には、電解銅箔の析出面が粗くなり、低プロファイルを維持できなくなる。一方、塩素濃度が120ppmを超えても、電解銅箔の析出面が粗くなり、電析状態が安定せず、低プロファイルの析出面を形成出来なくなる。

【0055】

以上のように、前記硫酸系銅電解液中のMPS及び/又はSPSとDDAC重合体と塩素との成分バランスが最も重要であり、これらの量的バランスが上記範囲を逸脱すると、結果として電解銅箔の析出面が粗くなり、低プロファイルを維持できず、キャリア箔と「接合界面層及び接合界面層に接する電解銅箔層」との密着性の安定化も図れなくなる。

【0056】

そして、前記硫酸系銅電解液を用いて、キャリア箔として用いる電解銅箔を製造する場合には、表面粗さが所定の範囲に調整された陰極と不溶性陽極とを用いて電解する。このとき液温は20℃〜60℃、より好ましくは40℃〜55℃とし、電流密度は15A/dm2〜90A/dm2、より好ましくは50A/dm2〜70A/dm2とすることが好ましい。

【0057】

接合界面層(有機剤層)の形成形態: 前記キャリア箔の析出面に対して形成される接合界面層は、有機剤層で構成されている。以下、この有機剤層の形成方法に関して述べる。なお、使用する有機剤の種類に関しては、上述のとおりである。

【0058】

この有機剤層は、キャリア箔の表面と直接接触する層である。このときの有機剤層は、次のようにして形成することが好ましい。キャリア箔表面への有機剤層の形成にあたり、キャリア箔表面の余分な酸化被膜、コンタミネーションを除去するための酸洗処理を行うことが好ましいが、この酸洗溶液中に、有機剤層を形成するために用いる有機剤を含ませて、この有機剤含有酸洗溶液とキャリア箔とを接触させることにより、キャリア箔の表面を溶解させつつ、同時に有機剤の成分をキャリア箔の表面に吸着させて形成することが好ましい。このように酸洗溶液中に吸着させる有機剤を混入させると、キャリア箔の溶解を行わずに有機剤を吸着させる場合に比べ、キャリア箔上への有機剤の沈殿速度を向上し、同時に均一な吸着状態が得られる。

【0059】

このようにして形成した有機剤層は、沈殿吸着して形成される有機剤の吸着組織が微細であり、且つ、単に有機剤を分散させた水溶液と接触して沈殿吸着させる場合に比べて、多くの有機剤を均一に吸着させる事が出来る。キャリア箔の溶解過程において金属イオンが生じ、その金属イオンと有機剤とが錯体を形成し、その錯体がキャリア箔の表面近傍におけるpH変化による濃度勾配等による沈殿促進作用が起こり、結果として錯体化した有機剤のキャリア箔表面への吸着が容易になる。従って、有機剤の吸着速度が増加し、緻密な有機被膜の形成が可能になる。また、本件発明で用いる有機剤層は、キャリア箔の構成金属成分が金属イオン(本件発明においては「銅イオン」である。)として溶出した酸洗溶液中で形成されるため、酸洗溶液中の金属イオンが有機剤と反応して錯体形成を行うため、その錯体化した金属イオンが有機剤層に包含される可能性が高く、金属成分を一定量含有した状態となる。

【0060】

また、「酸洗溶液」は、キャリア箔の構成成分、採用可能な酸洗時間に応じて、その種類を適宜選択使用すればよいが、キャリア箔が電解銅箔であることを考慮すると、酸性溶液の中でも硫酸系溶液を用いることが好ましい。

【0061】

以上に述べた「酸洗溶液」に対する「有機剤」の添加は、有機剤の濃度が50ppm〜2000ppmの範囲となるように添加する事が好ましい。50ppm未満の濃度の場合には、有機剤の吸着速度が遅くなり、しかも、形成される酸洗吸着有機被膜の厚さが不均一に成りやすい傾向にある。これに対し、上限値である2000ppmという濃度は、この濃度を超えても現実には有機剤を溶解させることは可能であるが、溶液の品質安定性及び実質操業における経済性を考慮すると、過剰な溶解量を採用する必要が無いからである。

【0062】

また、このときの「酸洗溶液」の温度は、酸洗処理速度と有機剤層の形成速度を考慮して、適宜選択すればよいものであるため、特に限定はない。但し、酸洗溶液中に有機剤を併存させるため、液温を上げる場合には、有機剤の種類に応じて、有機剤の分解の起こらない温度を選択すべき点に留意を要する。

【0063】

以上に述べたように、本件発明に係るキャリア箔付電解銅箔の接合界面層を構成する有機剤層は、この酸洗溶液中に所定の有機剤を含ませて形成することが基本である。しかし、この有機剤層の形成方法として、以下に述べるような種々の方法を採用することも可能である。例えば、上述のように酸洗溶液中に有機剤層を形成するための有機剤を含ませて有機剤層を形成する。この有機剤層の形成を、繰り返し行って、有機剤層厚さの調整を行うこともできる。

【0064】

また、異なる成分の有機剤を用いた多層の有機剤層とすることも可能である。以下、2種の有機剤を用いる場合に関して述べる。ある種の有機剤を用いて、キャリア箔上に第1有機剤層を形成した後に、この第1有機剤層の上に、他種の有機剤のみを含有した溶液を用いて、更に有機剤を吸着させることで、新たな単純吸着有機被膜である第2有機剤層を形成することも好ましい。第2有機剤層は、第1有機剤層と異なり、単に有機剤のみを含有した溶液を用いて、この溶液と第1有機剤層とを接触させて、その表面に有機剤を吸着させて形成するものであるから、金属成分を含有するものではなく、第1有機剤層と比べ、吸着量も少なく薄い有機剤層である。

【0065】

この第2有機剤層の形成は、上述したと同様の有機剤を、溶媒である水等に溶解若しくは分散させた溶液とし、この溶液とキャリア箔の第1有機剤層を形成した面とが接触するようにする。具体的には、当該溶液中に第1有機剤層を備えるキャリア箔を浸漬させるか、第1有機剤層の表面にシャワーリング、噴霧法、滴下法を採用する等の手法が採用可能である。

【0066】

この第2有機剤層の形成に用いる溶液中の有機剤の濃度は、上述した有機剤の全てにおいて、濃度0.01g/l〜10g/l、液温20〜60℃の範囲であることが好ましい。有機剤の濃度は、特に限定されるものではなく、本来濃度が高くとも低くとも問題のないものではある。しかしながら、有機剤の濃度が0.01g/lよりも低い濃度となると、第1有機剤層への均一な吸着状態を得ることが困難であり、その結果、形成される接合界面層の厚さにバラツキが生じ、製品品質にバラツキが生じやすくなる。一方、有機剤の濃度が10g/lを超える濃度にしても、特に有機剤の第1有機剤層への吸着速度が添加量に応じて増加するものでもなく、生産コスト面から見て好ましいものとは言えない。

【0067】

また、第2有機剤層の形成に用いる有機剤は、第1有機剤層の形成に用いた有機剤から選択して用いられるものであるが、必ずしも第1有機剤層の形成に用いたと同じ有機剤を用いる必要性はなく、上述した有機剤の群から任意に選択して使用することも可能である。

【0068】

このような第1有機剤層と第2有機剤層とで構成した有機剤層を備えるキャリア箔付電解銅箔は、酸洗溶液中に有機剤層を形成するための有機剤を含ませて形成した有機剤層のみを備えるキャリア箔付電解銅箔に比べ、高温プレスによる加熱履歴を受けた後も、キャリア箔を銅箔層から引き剥がす際の引き剥がし強さが、より一層安定する場合がある。

【0069】

以上に述べてきた接合界面層を構成する有機剤層は、厚さ1nm〜1μmの範囲であることが好ましい。有機剤層の厚さが、1nm未満の場合には、有機剤層の厚さにバラツキが生じ、均一な膜厚とならない。その結果、加熱後の安定した引き剥がし強さが得られず、場合によってはキャリア箔を引き剥がせない場合がある。一方、有機剤層の厚さが、1μmを超えると、電解銅箔層を形成しようとするときの通電状態が不安定になり、銅の析出状況が不安定で、均一な厚さの電解銅箔層の形成が困難となる。

【0070】

耐熱金属層の形成形態: 次に、耐熱金属層の形成形態に関して述べる。この耐熱金属層は、有機剤層を形成したキャリア箔自体を、耐熱金属成分を含む電解液中でカソード分極して、接合界面層を構成する有機剤層の表面に金属成分を析出させて形成する。ここで言う金属成分は、上述のように、ニッケル、ニッケル−燐、ニッケル−クロム、ニッケル−モリブデン、ニッケル−モリブデン−コバルト、ニッケル−コバルト、ニッケル−タングステン、ニッケル−錫−燐等のニッケル合金、コバルト、コバルト−燐、コバルト−モリブデン、コバルト−タングステン、コバルト−銅、コバルト−ニッケル−燐、コバルト−錫−燐等のコバルト合金の成分である。そして、これらの金属成分が電解析出し、厚さ0.001μm〜0.05μmとできる限り、特段の電解条件の限定は無い。

【0071】

電解銅箔層の形成形態: この電解銅箔層は、耐熱金属層を形成したキャリア箔自体を、銅電解液中でカソード分極して、耐熱金属層上に銅成分を析出させ形成したものである。このときの銅電解液及び電解条件は、硫酸銅系溶液、ピロ燐酸銅系溶液等の銅イオン供給源として使用可能な溶液を用いるもので、特に限定されるものではない。例えば、キャリア箔の製造に用いる銅電解液の使用も可能であり、その他の組成の硫酸銅系溶液、ピロ燐酸銅系溶液等の使用が可能である。そして、以下の各種表面処理を電解銅箔層の表面に施すことも可能である。

【0072】

表面処理の形態: ここで言う各種表面処理とは、必要に応じて行う任意の処理であり、当該銅箔層の表面に、用途に応じた防錆処理、粗化処理、密着性向上処理等を適宜組み合わせて施すことである。なお、表面処理の方法によっては、キャリア箔の表面にも表面処理が施される場合があるが、このような場合でも特段の問題はないため、何ら構わない。このときの防錆処理、粗化処理等の手法に関しては、公知の技術の転用が可能であり、特段の限定を要するものではない。

【0073】

C.銅張積層板の形態

以上述べてきた本件発明に係るキャリア箔付電解銅箔は、高温熱履歴の負荷されるプレス工程のみならず、通常の最高到達温度が180℃前後の通常プレス加工条件の中で使用しても、非常に優れたキャリア箔の引き剥がし強さの安定性を確保でき、作業の信頼性が著しく向上することになる。従って、本件発明に係るキャリア箔付電解銅箔は、銅張積層板に含まれる液晶ポリマー基板、ポリイミド基板、フッ素樹脂基板、低誘電基板等に限らず、全ての「リジット系の基板」、「TAB、COB等のフレキシブル基板」、「ハイブリッド基板」等の全ての製造において好適に使用でき、高品質の銅張積層板の提供を可能とする。

【実施例】

【0074】

この実施例では、キャリア箔製造工程、接合界面層形成工程、耐熱金属層形成工程、電解銅箔層形成工程、表面処理工程の順で行われ、最終的に水洗して乾燥させることで本件発明に係るキャリア箔付電解銅箔を得た。以下、各工程の順序に従って説明を行う。

【0075】

キャリア箔製造工程: この工程では、以下に掲載した組成の銅電解液を用い、陽極にDSA、陰極(表面を2000番の研磨紙で研磨を行い、表面粗さをRzjisで1.5μmに調整したチタン板電極)を用い、液温50℃、電流密度60A/dm2の条件で電解して、18μm厚さの電解銅箔を得た。

【0076】

銅 濃 度 : 80g/l

フリー硫酸濃度 : 140g/l

SPS濃度 : 5mg/l

DDAC重合体濃度: 30mg/l

塩 素 濃 度 : 25mg/l

【0077】

このキャリア箔として用いる電解銅箔は、析出面の表面粗さ(Rzjis)は、0.6μmであった。なお、この表面粗さの測定は、JIS B 0601に準拠して、先端曲率半径が2μmのダイヤモンドスタイラスを使用した触針式表面粗さ計で測定した。そして、このキャリア箔として用いる電解銅箔の析出面の光沢度[Gs(60°)]を表1に示す。

【0078】

接合界面層形成工程: この工程では、キャリア箔の析出面側に、接合界面層である有機剤層を形成した。 硫酸が150g/l、銅濃度が10g/l、CBTA濃度が800ppm、液温30℃の有機剤含有希硫酸水溶液に対して、キャリア箔製造工程で得られた電解銅箔を30秒間浸漬して引き上げることで、電解銅箔に付いた汚染成分を酸洗除去し、同時にCBTAを表面に吸着させ、電解銅箔(キャリア箔)の表面に有機剤層を形成した。

【0079】

耐熱金属層形成工程: 次に、この工程において、接合界面層の上に耐熱金属層としてのニッケル層を形成した。このときにニッケル電解液として、硫酸ニッケル(NiSO4・6H2O)が330g/l、塩化ニッケル(NiCl2・6H2O)が45g/l、ホウ酸が35g/l、pH3のワット浴を用い、液温45℃、電流密度2.5A/dm2で電解して、換算厚さが0.01μmのニッケル層を形成した。

【0080】

電解銅箔層形成工程: 耐熱金属層の形成が終了すると、キャリア箔の耐熱金属層の表面に、電解銅箔層を形成した。この電解銅箔層の形成は、銅電解槽内に、銅濃度が65g/l、硫酸濃度が150g/l、液温45℃の硫酸銅溶液を満たし、電流密度15A/dm2で電解し、3μm厚の電解銅箔層を形成し、キャリア箔付電解銅箔を得た。

【0081】

表面処理工程: この工程では、電解銅析出工程で得られたキャリア付銅箔の銅箔面に、表面処理を施した。ここでの表面処理は、粗化処理を施すことなく、亜鉛−ニッケル合金防錆層を形成し、電解クロメート処理、アミノ系シランカップリング剤処理とを施した。

【0082】

この実施例に係るキャリア箔付電解銅箔の深さ方向プロファイルを測定したときの測定結果を表1に纏めて示す。深さ方向プロファイルの深さは、スパッタレート130nm/sec.の銅換算で算出した値である。また、この実施例で得られたキャリア箔付電解銅箔の、キャリア箔層と電解銅箔層との引き剥がし強さを測定した。その結果に関しては、比較例と対比可能なように表2に纏めて示す。

【比較例】

【0083】

この比較例では、実施例で用いたキャリア箔として用いた電解銅箔に代えて、グレード3に分類される18μm厚の粗化処理及び防錆処理を行っていない市販の電解銅箔をキャリア箔として用いた。この点を除き、実施例と同様にしてキャリア箔付電解銅箔を得た。

【0084】

この比較例で得られたキャリア箔付電解銅箔の深さ方向プロファイルを測定したときの測定結果を、実施例と対比可能なように表1に纏めて示す。また、キャリア箔層と電解銅箔層との引き剥がし強さを測定した。その結果に関しては、実施例と対比可能なように表2に纏めて示す。

【0085】

【表1】

【0086】

【表2】

【0087】

[実施例と比較例との対比]

表1を参照しつつ、実施例と比較例との対比を行う。実施例の([W2]−[W1])/[W1]の値は、0.05であり、0.3以内という条件を満たしている。また、実施例の([P2]−[P1])の値は0.08であり、0.20μm以内という条件を満たしている。これに対し、比較例の([W2]−[W1])/[W1]の値は、0.42であり、([P2]−[P1])の値は0.27μmであり、本件発明で言う条件を満たしていない。この結果が、表2に示す「キャリア箔引き剥がし強さ」の差異として現れていると考えられる。

【0088】

表2を参照しつつ、以下説明する。最初に、電解銅箔層の形成面として用いたキャリア箔(電解銅箔)の析出面の特性に関して、実施例と比較例とを対比して説明する。実施例の場合には、(1)「表面粗さ(Rzjis)が1.0μm未満」、(2)「光沢度[Gs(60°)]が400以上」、(3)「幅方向で測定したTD光沢度と流れ方向で測定したMD光沢度との比[TD光沢度]/[MD光沢度]が0.9〜1.1」、(4)「[Gs(20°)]>光沢度[Gs(60°)]」の各表面特性(1)〜(4)を全て満足している。これに対し、比較例で用いたキャリア箔(電解銅箔)の場合には、当該(1)〜(4)の各表面特性のいずれも満足していない。

【0089】

このキャリア箔(電解銅箔)の析出面の表面特性の差異が、キャリア箔付電解銅箔の「キャリア箔引き剥がし強さ」の差異として現れていると考えられる。表1における「キャリア箔引き剥がし強さ」の値を見ると、常態及び条件1(180℃×60分の加熱後)の「キャリア箔引き剥がし強さ」には、実施例と比較例との間で大きな差異は生じていない。しかし、条件2(350℃×60分の加熱後)及び条件3(400℃×60分の加熱後)の「キャリア箔引き剥がし強さ」には、実施例と比較例との間で大きな差異が見られる。比較例の「キャリア箔引き剥がし強さ」の値と比べて、明らかに実施例の「キャリア箔引き剥がし強さ」の値が低くなっていることが理解できる。しかも、実施例は、条件3(400℃×60分の加熱後)の過酷な加熱条件が負荷されても、20kgf/cm未満の力でキャリア箔の除去が出来るため、作業者の手作業で容易にキャリア箔除去が可能なことが分かる。なお、条件3(400℃×60分の加熱後)における比較例の場合、94kgf/cmの引き剥がし強さを示しており、手作業でキャリア箔除去を行う際、作業者の負担は大きく、且つ、キャリア箔がちぎれる可能性も高くなる。

【産業上の利用可能性】

【0090】

本件発明に係るキャリア箔付電解銅箔は、400℃に近い高温負荷を受けても、キャリア箔の引き剥がし強さが低く、且つ、安定化するため、キャリア箔の引き剥がし作業の作業効率が飛躍的に向上する。従って、液晶ポリマー基板、銅箔表面に対するキャスティング法によるポリイミド樹脂層の形成、フッ素樹脂基板等の高温負荷の行われる銅張積層板製造において好適に使用可能である。

【符号の説明】

【0091】

1 キャリア箔付電解銅箔

2 キャリア箔

3 接合界面層(有機剤層)

4 電解銅箔層

5 耐熱金属層

【特許請求の範囲】

【請求項1】

キャリア箔/接合界面層/耐熱金属層/電解銅箔層の層構成を備えるキャリア箔付電解銅箔において、

GDS分析装置を用いて、常態の当該キャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けて、当該耐熱金属成分の深さ方向プロファイルを測定したときのピークの半価幅をW1とし、

当該キャリア箔付電解銅箔を300℃の大気雰囲気で120分間加熱した後に、電解銅箔層側からキャリア箔側に向けて、当該耐熱金属成分の深さ方向プロファイルを測定したときのピークの半価幅をW2としたとき、

([W2]−[W1])/[W1]≦0.3の関係を満たすことを特徴としたキャリア箔付電解銅箔。

【請求項2】

GDS分析装置を用いて、常態の当該キャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けて、前記耐熱金属成分の深さ方向プロファイルを測定したときのピークのピークトップ位置をP1とし、

当該キャリア箔付電解銅箔を300℃の大気雰囲気で30分間加熱した後に、電解銅箔層側からキャリア箔側に向けて、前記耐熱金属成分の深さ方向プロファイルを測定したときのピークのピークトップ位置をP2としたとき、

P1とP2とのピークトップ位置の差([P2]−[P1])が0.20μm以内である請求項1に記載のキャリア箔付電解銅箔。

【請求項3】

前記キャリア箔として電解銅箔を用いた請求項1又は請求項2に記載のキャリア箔付電解銅箔。

【請求項4】

前記キャリア箔として用いる電解銅箔の析出面は、その表面粗さ(Rzjis)が1.0μm未満、光沢度[Gs(60°)]が400以上、及び幅方向で測定したTD光沢度と流れ方向で測定したMD光沢度との比[TD光沢度]/[MD光沢度]が0.9〜1.1の特性を備えるものである請求項1〜請求項3のいずれかに記載のキャリア箔付電解銅箔。

【請求項5】

前記キャリア箔として用いる電解銅箔の析出面は、析出面側の光沢度[Gs(20°)]>光沢度[Gs(60°)]の関係を備えるもの電解銅箔を用いる請求項1〜請求項4のいずれかに記載のキャリア箔付電解銅箔。

【請求項6】

当該接合界面層は、有機剤層である請求項1〜請求項5のいずれかに記載のキャリア箔付電解銅箔。

【請求項7】

前記接合界面層としての有機剤層は、窒素含有有機化合物から選択される1種又は2種以上を用いて形成したものである請求項6に記載のキャリア箔付電解銅箔。

【請求項8】

前記接合界面層としての有機剤層は、厚さ1nm〜1μmである請求項6又は請求項7のいずれかに記載のキャリア箔付電解銅箔。

【請求項9】

前記耐熱金属層は、ニッケル層、ニッケル合金層、コバルト層、コバルト合金層のいずれかである請求項1〜請求項8のいずれかに記載のキャリア箔付電解銅箔。

【請求項10】

前記耐熱金属層は、厚さ0.001μm〜0.05μmである請求項1〜請求項9のいずれかに記載のキャリア箔付電解銅箔。

【請求項11】

キャリア箔/接合界面層/耐熱金属層/電解銅箔層の層構成を備えるキャリア箔付電解銅箔の製造方法であって、

当該キャリア箔は、3−メルカプト−1−プロパンスルホン酸又はビス(3−スルホプロピル)ジスルフィドから選択された少なくとも一種と環状構造を持つ4級アンモニウム塩重合体と塩素とを含む硫酸系銅電解液を電解して得られる電解銅箔を用い、

この電解銅箔の析出面側に、接合界面層としての有機剤層、耐熱金属層を順次設け、

当該耐熱金属層の上に電解銅箔層を設けることを特徴とするキャリア箔付電解銅箔の製造方法。

【請求項12】

前記4級アンモニウム塩重合体は、ジアリルジメチルアンモニウムクロライドである請求項11に記載のキャリア箔付電解銅箔の製造方法。

【請求項13】

請求項1〜請求項10のいずれかに記載のキャリア箔付電解銅箔を用いて得られることを特徴とする銅張積層板。

【請求項1】

キャリア箔/接合界面層/耐熱金属層/電解銅箔層の層構成を備えるキャリア箔付電解銅箔において、

GDS分析装置を用いて、常態の当該キャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けて、当該耐熱金属成分の深さ方向プロファイルを測定したときのピークの半価幅をW1とし、

当該キャリア箔付電解銅箔を300℃の大気雰囲気で120分間加熱した後に、電解銅箔層側からキャリア箔側に向けて、当該耐熱金属成分の深さ方向プロファイルを測定したときのピークの半価幅をW2としたとき、

([W2]−[W1])/[W1]≦0.3の関係を満たすことを特徴としたキャリア箔付電解銅箔。

【請求項2】

GDS分析装置を用いて、常態の当該キャリア箔付電解銅箔の電解銅箔層側からキャリア箔側に向けて、前記耐熱金属成分の深さ方向プロファイルを測定したときのピークのピークトップ位置をP1とし、

当該キャリア箔付電解銅箔を300℃の大気雰囲気で30分間加熱した後に、電解銅箔層側からキャリア箔側に向けて、前記耐熱金属成分の深さ方向プロファイルを測定したときのピークのピークトップ位置をP2としたとき、

P1とP2とのピークトップ位置の差([P2]−[P1])が0.20μm以内である請求項1に記載のキャリア箔付電解銅箔。

【請求項3】

前記キャリア箔として電解銅箔を用いた請求項1又は請求項2に記載のキャリア箔付電解銅箔。

【請求項4】

前記キャリア箔として用いる電解銅箔の析出面は、その表面粗さ(Rzjis)が1.0μm未満、光沢度[Gs(60°)]が400以上、及び幅方向で測定したTD光沢度と流れ方向で測定したMD光沢度との比[TD光沢度]/[MD光沢度]が0.9〜1.1の特性を備えるものである請求項1〜請求項3のいずれかに記載のキャリア箔付電解銅箔。

【請求項5】

前記キャリア箔として用いる電解銅箔の析出面は、析出面側の光沢度[Gs(20°)]>光沢度[Gs(60°)]の関係を備えるもの電解銅箔を用いる請求項1〜請求項4のいずれかに記載のキャリア箔付電解銅箔。

【請求項6】

当該接合界面層は、有機剤層である請求項1〜請求項5のいずれかに記載のキャリア箔付電解銅箔。

【請求項7】

前記接合界面層としての有機剤層は、窒素含有有機化合物から選択される1種又は2種以上を用いて形成したものである請求項6に記載のキャリア箔付電解銅箔。

【請求項8】

前記接合界面層としての有機剤層は、厚さ1nm〜1μmである請求項6又は請求項7のいずれかに記載のキャリア箔付電解銅箔。

【請求項9】

前記耐熱金属層は、ニッケル層、ニッケル合金層、コバルト層、コバルト合金層のいずれかである請求項1〜請求項8のいずれかに記載のキャリア箔付電解銅箔。

【請求項10】

前記耐熱金属層は、厚さ0.001μm〜0.05μmである請求項1〜請求項9のいずれかに記載のキャリア箔付電解銅箔。

【請求項11】

キャリア箔/接合界面層/耐熱金属層/電解銅箔層の層構成を備えるキャリア箔付電解銅箔の製造方法であって、

当該キャリア箔は、3−メルカプト−1−プロパンスルホン酸又はビス(3−スルホプロピル)ジスルフィドから選択された少なくとも一種と環状構造を持つ4級アンモニウム塩重合体と塩素とを含む硫酸系銅電解液を電解して得られる電解銅箔を用い、

この電解銅箔の析出面側に、接合界面層としての有機剤層、耐熱金属層を順次設け、

当該耐熱金属層の上に電解銅箔層を設けることを特徴とするキャリア箔付電解銅箔の製造方法。

【請求項12】

前記4級アンモニウム塩重合体は、ジアリルジメチルアンモニウムクロライドである請求項11に記載のキャリア箔付電解銅箔の製造方法。

【請求項13】

請求項1〜請求項10のいずれかに記載のキャリア箔付電解銅箔を用いて得られることを特徴とする銅張積層板。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−222657(P2010−222657A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−72381(P2009−72381)

【出願日】平成21年3月24日(2009.3.24)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月24日(2009.3.24)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

[ Back to top ]