キャリア芯材およびその製造法並びに電子写真現像剤

【課題】高電圧印加の条件での高抵抗維持性および耐スペント性に優れた電子写真現像剤を構築することが可能なキャリア芯材を提供する。

【解決手段】(MO)A(Fe2O3)100-A、ただしM成分はMn、Mgの1種以上、Aは0〜50、で表される組成の磁性相と、SiO2、Al2O3、Al(OH)2の1種以上を含んでなる非磁性相を有し、水銀圧入法による細孔分布において細孔の総容積が0.03〜0.15ml/g、空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yの比率y/xが0.07〜0.2であり、印加電圧500Vにおける電気抵抗が105Ω・cm以上である磁性粉体で構成される電子写真現像用キャリア芯材。

【解決手段】(MO)A(Fe2O3)100-A、ただしM成分はMn、Mgの1種以上、Aは0〜50、で表される組成の磁性相と、SiO2、Al2O3、Al(OH)2の1種以上を含んでなる非磁性相を有し、水銀圧入法による細孔分布において細孔の総容積が0.03〜0.15ml/g、空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yの比率y/xが0.07〜0.2であり、印加電圧500Vにおける電気抵抗が105Ω・cm以上である磁性粉体で構成される電子写真現像用キャリア芯材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高画質な電子写真を提供するための電子写真の乾式現像用キャリア芯材、およびそれを用いたキャリア粉、並びに写真現像剤に関するものである。

【背景技術】

【0002】

電子写真の乾式現像法は、現像剤である粉体のトナーを感光体上の静電潜像に付着させ、当該付着したトナーを所定の紙等へ転写して現像する方法である。ここで現像剤としては、トナーと、電子写真現像剤用キャリア粉(以下単に「キャリア粉」という)とを含む2成分系現像剤を用いる2成分系現像法と、トナーのみを含む1成分系現像剤を用いる1成分系現像法とに分けられる。近年はトナーの荷電制御が容易で安定した高画質が得ることができ、高速現像が可能であることから、ほとんどの場合、2成分系現像法が用いられている。

【0003】

上述した2成分系現像方法は、現像剤磁気ブラシが潜像担持体表面を摺擦しながら現像を行う接触2成分系現像方法と、現像剤磁気ブラシが潜像担持体と接触しない非接触2成分系現像方法に分類される。非接触2成分系現像は潜像担持体にキャリアが付着するいわゆるキャリア付着現象が起こりにくいという長所もあるが、高精細フルカラー画像を得るためには、優れた細線再現性と十分な画像濃度が得られる接触2成分系現像が好適に用いられる。

【0004】

2成分現像剤に使用されるトナーとしては、バインダー樹脂と着色剤等を混練・粉砕して得られる粉砕トナー、モノマーと着色剤から直接重合して得られる重合法トナー等を挙げることができるが、色再現空間の大きさや低温定着ができるフルカラー用のトナーとしては、ポリエステル樹脂を主成分とした粉砕法によるトナーが好適に用いられる(特許文献1)。

【0005】

一方近年、より高画質出力を得るため、トナー粒子径を小さくして画質を改善することがしばしば行なわれている。トナー粒子径を小さくすることは画質特性のうち特に粒状性や文字再現性をよりよくするための有効な手段であるが、反面、耐久時のカブリ、トナー飛散において改善すべき課題を有している。その原因としては、長期にわたる使用によってトナーが外添剤によって劣化し、キャリアがトナーや外添剤により汚染される現象、すなわちスペントが起こり、結果としてトナーの帯電が低下することが挙げられる。特に低温定着性に優れるポリエステル系トナーを用いた場合にこの問題が生じやすい。

【0006】

このような問題を軽減するために、従来から用いられてきた鉄粉キャリアに替えて軽金属を用いたフェライトキャリアを用いること(特許文献2)、磁性体分散型キャリア等、キャリアの真比重を小さくすること(特許文献3)などの技術が提案されている。しかし、高速出力時におけるポリエステル系トナーへのダメージを十分軽減するまでには至っていない。

【0007】

さらに、キャリアのBET値や見掛密度を規定することも提案されている(特許文献4、5)。しかし本発明者らの詳細な調査によれば、特許文献4、5の手法だとトナーへのストレスやスペントを防止することは可能だが、多孔質な磁性コアを樹脂被覆した場合、高電圧を印加したときにブレークダウン(導通化)しやすいという新たな問題が生じることがわかった。また、実際は細孔の大きさによりキャリア特性が大きく異なり、細孔は画質にも大きく影響を及ぼすことがわかった。

【0008】

一方、特許文献6ではキャリア芯材の表面における平均細孔径を1500〜30000オングストローム、樹脂被覆量を0.1〜5.0重量%に規定している。

【0009】

特許文献7では特許文献6の発明の改良としてトナーの帯電の立ち上がりの鈍化、トナー飛散、トナー凝集、流動性の問題を解決している。しかし、キャリアの比重の観点から言えば、通常のキャリアとほぼ同等の比重を持っているため、トナーへのダメージを十分軽減することは難しく、スペントが起こりやすく、現像剤として耐久性の面で更なる改善が望まれる。

【0010】

特許文献8には嵩密度が小さくなる条件で作られた多孔性磁性体を使用して、空隙部分、および凹部、更に凸部を覆い隠すように高抵抗物質を付着させて芯材の抵抗を高抵抗化することが記載されている。しかしながら、本発明者らの検討によれば、多孔質部分を樹脂で充填した芯材をコーティングした場合、高電圧印加の条件でブレークダウンしやすく、キャリアとして満足な抵抗を得ることは難しいことが判明した。

【0011】

【特許文献1】特開2003−76066号公報

【特許文献2】特開平10−104884号公報

【特許文献3】特許第2738734号公報

【特許文献4】特開2005−134708号公報

【特許文献5】特開2005−91458号公報

【特許文献6】特許第2832013号公報

【特許文献7】特開平4−70855号公報

【特許文献8】特開2004−77568号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明者らは、従来技術において、多孔質部分を樹脂で充填したキャリアが高抵抗化できない原因についてさらに検討を行なった。その結果、被覆した多孔性キャリアの高電圧印加の条件における電気抵抗は、コーティングに使用する樹脂の種類や使用量にはあまり大きく依存しないことが明らかになった。すなわち、キャリア芯材に多孔性磁性体を用いた場合、多孔性磁性体をいかにコーティングしても高電圧印加の条件でキャリアはブレークダウンを起こしてしまう。また細孔径が大きい多孔性磁性体の芯材をいかに高抵抗化し、樹脂被覆しても高電圧印加の条件でキャリアはブレークダウンしてしまう。

【0013】

本発明は、高電圧印加の条件での高抵抗維持性および耐スペント性に優れた電子写真現像剤を構築することが可能なキャリア芯材を開発し提供すること、並びにそれを用いたキャリア粉および電子写真現像剤を提供することを目的とする。

【課題を解決するための手段】

【0014】

発明者らは詳細な研究の結果、多孔性キャリアの高電圧印加の条件における電気抵抗はコーティングに使用する樹脂の種類や使用量には大きく左右されず、むしろキャリア芯材の電気抵抗およびキャリアの細孔によって大きな影響を受けることがわかってきた。つまり本発明では、樹脂被覆前のキャリア芯材の段階において、高電圧印加条件で高抵抗を維持できる耐久性を具備させておく。そうすることで電子写真現像剤として使用された時点における高電圧印加時での高抵抗維持性が顕著に改善され、ブレークダウンの防止や画像特性の劣化防止を図ることができる。また、耐スペント性についてもキャリア芯材の段階で付与しておく。そのためには、ある特定の細孔分布特性を持つ多孔性磁性粉体を作り、これを高抵抗化処理することによってキャリア芯材を得ることが重要である。本発明はこのような知見に基づいて完成したものである。

【0015】

すなわち本発明では、水銀圧入法による細孔分布において細孔の総容積が0.03〜0.15ml/g、空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yの比率y/xが0.07〜0.2であり、印加電圧500Vにおける電気抵抗が105Ω・cm以上である磁性粉体で構成される電子写真現像用キャリア芯材が提供される。その磁性粉体を構成する物質として、(MO)A(Fe2O3)100-A、ただしM成分はMn、Mgの1種以上、Aは0〜50、で表される組成の磁性相と、SiO2、Al2O3、Al(OH)2の1種以上を含んでなる非磁性相を有するものが好適な対象となる。この磁性粉体の高い電気抵抗特性は、大気などの酸化雰囲気中200〜800℃で30min〜5h加熱して得られる高抵抗酸化被覆層を形成することによって実現される。

【0016】

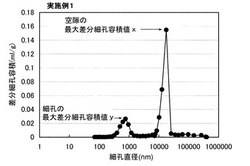

図1に、本発明の対象となる磁性粉体について、水銀圧入法による細孔分布曲線の一例を示す。この例は後述実施例1で得られたキャリア芯材の粉体について、測定試料量:500mg、水銀表面張力:480.0dyn/cm、水銀接触角:141.30°として細孔分布を求めたものである。空隙の最大差分細孔容積値xは、横軸に細孔直径、縦軸に差分細孔容積をとった細孔分布曲線(図1参照)において、細孔直径が5000〜200000nmの範囲にある最も高いピークの差分細孔容積値である(この時の細孔直径を空隙径と言う)。細孔の最大差分細孔容積値yは、横軸に細孔直径、縦軸に差分細孔容積をとった細孔分布曲線(図1参照)において、前記xに対応する最も高いピーク位置より細孔直径が小さい領域における最も高いピークの差分細孔容積値である(この時の細孔直径を細孔径と言う)。このピークは通常、100〜5000nmの範囲に見られる。細孔の総容積(ml/g)は、概ね100nm〜2000mmの範囲における細孔容積の積算値であり、これは細孔径のピークのみを加味したものである。

【0017】

印加電圧500Vにおける電気抵抗は以下のようにして求めることができる。水平に置かれた絶縁板(例えばテフロン(登録商標)コートされたアクリル板)の上に、電極として表面を電解研磨した板厚2mmの真鍮板2枚を、電極間距離が2mmとなるように配置する。2枚の電極板はその法線方向が水平方向となるようにする。2枚の電極板の間の空隙に被測定粉体200±1mgを装入したのち、それぞれの電極板の背後に断面積240mm2の磁石を配置して電極間に被測定粉体のブリッジを形成させる。この状態で電極間に500Vの直流電圧を印加し、被測定粉体を流れる電流値を4端子法により測定する。その電流値と、電極間距離2mmおよび断面積240mm2から、被測定粉体の電気抵抗(体積抵抗に相当する次元のもの)を算出する。

なお、使用する磁石は粉体がブリッジを形成できる限り、種々のものが使用できるが、例えば表面磁束密度が1000ガウス以上の永久磁石(フェライト磁石など)を使用することが好適である。

【0018】

本発明のキャリア芯材は、(MO)A(Fe2O3)100-A、ただしM成分はMn、Mgの1種以上、Aは0〜50、で表される組成のソフトフェライトが生成するように成分調整されたFe2O3およびM成分原料(炭酸塩、酸化物、水酸化物の1種以上)と、SiO2、Al2O3、Al(OH)2の1種以上との混合造粒粉を焼成して前記組成のソフトフェライトを含む焼成物を得た後、その焼成物の粒度調整品(例えば体積平均粒径が20〜60μmに調整されたもの)を酸化雰囲気中200〜800℃で30min〜5h加熱して高抵抗化処理する工程を経る製造法によって製造できる。このようにして得られたキャリア芯材は、通常の樹脂被覆工程を経て電子写真現像用キャリア粉とすることができる。また、そのキャリア粉をトナーと混合することにより、耐スペント性に優れた2成分系電子写真現像剤が得られる。

【発明の効果】

【0019】

本発明によれば、細孔分布が適正化され、かつ高抵抗を有する磁性粉体で構成されるキャリア芯材を提供したことによって、高電圧印加時の高抵抗維持性に優れた写真現像剤を実現することが可能になった。また、その現像剤では現像トルクが大幅に低減することによってトナーへのダメージが大幅に軽減され、キャリアへのスペントが顕著に抑制されるとともに、画質特性についても性能向上が認められた。したがって本発明は、高性能の写真現像剤の普及に寄与するものである。

【発明を実施するための最良の形態】

【0020】

本発明のキャリア芯材は、特定の細孔分布を有する磁性粉体で構成される。具体的には、水銀圧入法による細孔の総容積が0.03〜0.15ml/gの範囲に規定される。細孔の総容積が小さすぎると現像トルクを十分に低減することが難しくなり耐スペント性の向上に不利となる。一方、細孔の総容積が大きくなりすぎると高電圧印加時のブレークダウンを安定して防止することが難しくなる。細孔の総容積は0.04〜0.1ml/gとすることが一層好ましい。

【0021】

空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yの比率y/xは0.07〜0.2の範囲に規定される。これにより緻密でソフトな磁気ブラシが形成され、耐スペント性が向上する。y/x値が小さすぎるとトナーへのストレスを軽減させるために必要な細孔を十分に確保し難い。逆にy/x値が大きすぎると細孔が過剰に大きくなり粉体の強度が不足しやすい。

【0022】

キャリア芯材を構成する磁性粉体の体積平均粒径は20〜60μmの範囲に調整されていることが望ましい。体積平均粒径が過剰に小さくなると感光体へのキャリア付着が激しくなり、逆に過剰に大きくなると良好な帯電を与えることが不十分になる。体積平均粒径は25〜45μmであることが一層好ましい。

【0023】

また本発明のキャリア芯材は、印加電圧500Vにおける電気抵抗が105Ω・cm以上であることが望ましい。キャリア芯材の段階(樹脂被覆前)においてこのような高抵抗維持性を有している場合、樹脂被覆されてキャリア粉とされ、電子写真現像剤として使用されたときに、高品位の画像特性を安定して実現できる高い電気抵抗が得られるとともに、高電圧を印加した場合でもキャリアのブレークダウンが防止できる。

キャリア芯材の電気抵抗は、細孔分布を上記範囲にコントロールすること、および後述の高抵抗化処理を施すことにより、印加電圧500Vにおいて105Ω・cm以上を呈するように向上させることができる。

【0024】

本発明のキャリア芯材を構成する磁性粉体には、磁性相として従来から知られている磁性酸化物を使用することができる。具体的には、(MO)A(Fe2O3)100-A、で表される組成のソフトフェライトが適用できる。ここで、M成分はMn、Mgの1種以上の元素で構成することができる。また、上記Aが0〜50、好ましくは5〜45の範囲に組成調整されたものが好適である。

【0025】

さらに本発明のキャリア芯材を構成する磁性粉体には、SiO2、Al2O3、Al(OH)2の1種以上を含んでなる非磁性相を有していることが望ましい。このような物質が焼成前の原料に含まれていると、前記ソフトフェライトの磁性層を焼成する過程で焼結が顕著に抑制され、粒子内部に空孔が形成され、また嵩密度の低下にも寄与する。その結果、前述の細孔分布を有する磁性粉体が構築される。キャリア芯材中における非磁性相の存在量は、後述する原料中への非磁性物質の添加量に依存した量となる。

【0026】

本発明のキャリア芯材およびキャリア粉は以下のような工程で製造することができる。

〔秤量・混合〕

磁性相として上記の(MO)A(Fe2O3)100-A、で表される組成のソフトフェライトを使用する場合、Fe原料としてはFe2O3が好適に使用できる。M成分原料としては、Mnの場合MnCO3やMn3O4等が、Mgの場合MgCO3、Mg(OH)2、MgO等が好適に使用できる。これら、磁性相の原料(Fe2O3およびM成分を含む化合物)を以下において「磁性相原料」ということがある。各磁性相原料は、FeおよびM成分の金属元素の配合比が焼成後に目標値になるように秤量する。M成分のMn、Mgはそれぞれ単独で含有させることもできるが、複合して含有させると磁気特性の制御範囲を拡大できる利点がある。

【0027】

さらに、非磁性相となる原料物質としてSiO2、Al2O3、Al(OH)2の1種以上を焼成前に添加することが望ましい。これらの物質は前述のように焼成過程での焼結を顕著に防止することで粒子内部に空孔を形成し、磁性粉体の細孔分布を上記所定範囲にコントロールする上で極めて有利に作用する。これらの非磁性物質の配合量は、使用する全磁性相原料100質量部に対し、SiO2、Al2O3、Al(OH)2の1種以上を合計で5〜70質量部の範囲とすることができる。例えばM成分がMgで、磁性相原料としてFe2O3とMg(OH)2を使用し、非磁性物質としてSiO2を使用する場合、Fe2O3とMg(OH)2の合計量100質量部に対し、SiO2を5〜50質量部の範囲で添加することが好ましい。また、添加するSiO2の粒径は5μm以下が好ましい。5μmを超えると1粒子内に組成のばらつきが生じやすい。SiO2の粒径は1〜4μmの範囲が一層好ましい。

以上の磁性相原料と非磁性物質を混合して、金属原料混合物を得る。

【0028】

〔粉砕・造粒〕

秤量・混合した金属原料混合物を振動ミル等の粉砕機にて粉砕する。平均粒径2μm以下に粉砕することが望ましく、1μm以下とすることが一層好ましい。ただしあまり微粉砕する必要はなく、0.5〜2μm、あるいは0.5〜1μm程度とすればよい。次いで、この粉砕物100質量部あたりにバインダー0.5〜3質量部、分散剤0.5〜3質量部、および水を加えることで、固形分濃度が50〜90質量%のスラリーとし、該スラリーをボールミル等で湿式粉砕する。ここで、バインダーとしては、ポリビニルアルコール等が好ましく、分散剤としては、ポリカルボン酸アンモニウム系等が好ましい。

【0029】

造粒工程では、上記の湿式粉砕されたスラリーを噴霧乾燥機に導入して100〜300℃の熱風中に噴霧して乾燥させ、概ね95体積%以上の粒子の粒径が10〜200μmの範囲にある造粒粉を得る。得られた造粒粉は、製品最終粒径を考慮して、粗粒および微粒を振動ふるいで除外して粒度調整すると良い。製品最終粒径(体積平均粒径)を20〜60μmとするためには、当該造粒粉の個々の粒子の粒径が15〜100μmの範囲に収まるように調整しておくことが好ましい。

【0030】

さらに、真球状の均一な形状のキャリアを得るためには、例えばリバース式超音波振動篩を用い、上記粒度調整した造粒粉中に存在する20μm以下の微粒を体積割合で1.5%以下、好ましくは1.0%以下に低減しておくことが極めて有効である。これにより、次の焼成工程において、微粒の引っ付きを顕著に防止することができる。

【0031】

〔焼成〕

次に、造粒品を1000〜1300℃好ましくは1025〜1200℃で焼成してフェライト化し、焼成物とする。この焼成は例えば造粒品をトレイに入れて蓋をし、これを上記温度に保持するという、静的な焼成方法で実施することができる。これにより均一な焼成条件下で焼成を行うことができ、その結果、均一なキャリア芯材を得ることができる。焼成雰囲気は、目的とするキャリア特性により適宜選択される。焼成時間は1〜24h程度とすればよい。

【0032】

〔解砕、分級〕

得られた焼成物を例えばハンマーミル解粒等で粗粉砕し、次に例えば気流分級機で1次分級して非形状粒子および微粒を除去し、さらに振動ふるいまたは超音波ふるいにて粒度をそろえることが望ましい。その後、磁場選鉱機にかけて非磁性成分を除去し、体積平均粒径が20〜60μmのキャリア芯材を得ることができる。

【0033】

〔高抵抗化処理〕

得られたキャリア芯材は高抵抗化処理に供する。すなわち、得られたキャリア芯材を200〜800℃好ましくは250〜600℃で酸化処理することにより高抵抗化することができる。処理時間は30min〜5h程度とすればよく、雰囲気は目標とする抵抗レベルに合わせて、大気、もしくは酸素と窒素混合雰囲気とすればよい。

【0034】

〔コーティング〕

高抵抗化されたキャリア芯材に対して樹脂コーティングを施し、磁性キャリアを製造する。コーティング樹脂としてはシリコーン系樹脂が好ましい。樹脂被覆を行うには、前記の所定樹脂を溶剤に希釈してキャリア芯材の表面に被覆するのが一般的である。溶剤としては所定樹脂が可溶なものであればよい。所定樹脂が有機溶媒に可溶なものであればトルエン、キシレン、メチルエチルケトン、メチルイソブチルケトン、メタノール等を溶剤に使用することができる。所定樹脂が水溶性樹脂またはエマルジョンタイプの樹脂であれば、水を用いることができる。

【0035】

溶剤で希釈した所定樹脂をキャリア芯材の表面へ被覆するには、浸漬法、スプレー法、刷毛塗り法等が適用できる。所定樹脂が被覆されたキャリア芯材を乾燥させるとキャリア粉を得ることができる。このような湿式法による樹脂被覆の他、キャリア芯材表面に所定樹脂粉体を付着させる乾式法によってもキャリア粉を得ることができる。

上記、湿式法、乾式法のいずれにしても、キャリア芯材の表面に被覆した所定樹脂を焼きつけるのが好ましい。例えば固定式または流動式の電気炉、ロータリー式電気炉、バーナー炉などを使用して、外部加熱方式または内部加熱方式で、キャリア芯材の表面に被覆された所定樹脂を焼きつけることが好ましい。マイクロウェーブによる焼きつけも可能である。焼きつけ温度は所定樹脂によって異なるが、融点以上またはガラス転移点以上の温度が必要である。所定樹脂が、熱硬化性樹脂または縮合型樹脂である場合は、硬化が十分に進む温度にまで昇温する必要がある。

【0036】

被覆樹脂としてシリコーン系樹脂を用いる場合、具体的には以下のようなコーティング条件が採用できる。被覆する樹脂を溶剤(トルエン等)に20〜40質量%溶解させ、樹脂溶液を調製する。この樹脂溶液の濃度を変えることによりキャリア芯材への樹脂被覆量を制御する。調製された樹脂溶液とキャリア芯材とを質量比で、キャリア芯材:樹脂溶液=4:1から4:3の割合にて混合した後、150〜250℃にて加熱撹拌して、樹脂被覆されたキャリア芯材を得る。樹脂被覆量は前記キャリア芯材100質量部に対し、5〜20質量部以下であることが望ましい。7〜15質量部が一層好ましい。樹脂被覆量が少なすぎると磁性キャリアとして好ましい機械的特性と耐久性とを発揮させることが難しくなり、逆に樹脂被覆量が多すぎるとコーティングにより磁性キャリア同士が凝集してしまうといった事態が生じやすくなる。

【実施例】

【0037】

〔実施例1〕

キャリア芯材の磁性相原料として、微粉砕したFe2O3とMg(OH)2とを準備し、モル比でFe2O3:Mg(OH)2=80:20となるように秤量した。一方、水に、分散剤としてポリカルボン酸アンモニウム系分散剤を1.5質量%、湿潤剤としてサンノプコ(株)製「SNウェット980」を0.05質量%、バインダーとしてポリビニルアルコールを0.02質量%添加した液を準備した。また、非磁性物質としてSiO2を前記Fe2O3とMg(OH)2の合計100質量部に対し20質量部となるように秤量した。

【0038】

前記の液に秤量したSiO2を投入した後、秤量した前記Fe2O3とMg(OH)2を投入・攪拌し、これら投入した物質の濃度が75質量%のスラリーを得た。このスラリーを湿式ボールミルにて湿式粉砕し、しばらく攪拌した後、スプレードライヤーにて該スラリーを約200℃の大気雰囲気中に噴霧し、少なくとも95体積%以上の粒子の粒径が10〜200μmの範囲にある乾燥造粒品を製造した。この造粒品から、網目61μmの篩網を用いて粗粒を分離した後、リバース式振動篩で25μm以下の微粉を除去した。

【0039】

次に、この粉体を1段トレイに入れて蓋をかぶせ、1100℃、窒素雰囲気下で5h焼成しフェライト化させた。このフェライト化した焼成品をハンマーミルで解砕し、風力分級機を用いて微粉を除去し、網目54μmの振動ふるいで粒度調整して磁性粉体を得た。

【0040】

この磁性粉体を400℃の大気下で3h保持することにより高抵抗化処理を施し、高抵抗なキャリア芯材を得た。

得られたキャリア粉はX線回折の結果、(MgO)・Fe2O3、(FeO)・Fe2O3で表されるフェライト構造とSiO2の非磁性相の存在が確認された(以下の各例において同じ)。この場合、磁性相を(MO)A(Fe2O3)100-Aで表記すると、M成分はMgであり、A=20である。

【0041】

このキャリア芯材について、湿式分散型粒度分布測定器マイクロトラック(日機装株式会社製、9320‐X100型)を用いて体積粒径による粒度分布を測定し(以下の各例において同じ)、その粒度分布から体積平均粒径=35.2μmと求められた。

また、島津オートポア9520型(micromeritics社製)を用いて水銀圧入法により当該粉体の細孔分布(図1参照)を測定し、空隙径、細孔径、細孔の総容積、空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yを求めた。

【0042】

さらに、このキャリア芯材について印加電圧500Vにおける電気抵抗を測定した。被測定試料として、測定環境温度20±2℃、湿度60±5%RH環境下に1日放置したものを使用した。この試料から200±1mgの粉体を採取し、前述の方法で電極間距離2mmの間にブリッジさせて電気抵抗を測定した。測定には絶縁抵抗計(東亜ディーケーケー株式会社製、SM−8220)を用い、所定電圧(500V)を印加してから1min後に指示する値を静抵抗の値として読み取った。算出された電気抵抗(体積抵抗と同様の次元で表したもの)が105Ω・cm以上であれば十分な高抵抗化が実現できていると評価する。この値が104Ω・cm未満のものをブレークダウンと評価し、後述の表1中にはB.Dと表記した。

【0043】

次に、シリコーン系樹脂(信越化学社製、SR2411)をトルエンに溶解させてコーティング樹脂溶液を準備した。そして、前記キャリア芯材と該樹脂溶液とを質量比でキャリア芯材:樹脂溶液=5:3の割合にて撹拌機に導入し、樹脂溶液にキャリア芯材を3h浸漬しながら150〜250℃にて加熱撹拌した。これにより、該樹脂がキャリア芯材100質量部に対し12質量部の割合でコーティングされた。この樹脂被覆されたキャリア芯材を熱風循環式加熱装置で250℃×5h加熱し、該樹脂被覆層を硬化させて、実施例1に係る磁性キャリア粉を得た。

【0044】

この磁性キャリア粉と、粒径1μm程度の市販トナーとを混合して電子写真現像剤を製造し、耐スペント性、および画像特性を評価した。

耐スペント性は次の方法で評価を行った。上記樹脂コートしたキャリアと市販トナーをトナー濃度10%となるように混合して現像剤を作成し、測定環境温度20±2℃、湿度60±5%RH環境下で1日放置したものを使用した。得られた現像剤100gを内蓋付きポリ瓶(100cc)へ入れ、シェイキングマシーン(レッドデビル)にセットして撹拌する。このようにして得られたキャリアを電子顕微鏡により観察した。トナースペントが観察されないものを◎(極めて良好)、トナースペントがわずかで許容範囲内(使用可能)のものを○(良好)、トナースペントが観察され、許容範囲外のものを△(やや不良)、トナースペントが多くて使用できないものの×(不良)と評価し、○評価以上を合格と判定した。

【0045】

画像特性については、この電子写真現像剤を用いてデジタル反転現像方式を採用する40枚機を評価機として使用し、画像濃度、カブリ濃度、キャリア飛び、細線再現性、画質について、初期画像を評価した。このうち、「画質」は全体的な評価を示したものである。評価基準は、◎は非常に良好なレベル、○は良好なレベル、△は使用可能なレベル、×は使用不可なレベルとした。ここで○評価が、現在実用化されている高性能な電子写真現像剤と同等レベルである。

これらの結果を表1に示す(以下の各例において同様)。

【0046】

〔実施例2〕

焼成温度を1120℃とし、体積平均粒径=37.6μmのキャリア芯材を得た以外は、実施例1と同様にして磁性キャリア粉を作り、特性を調査した。

【0047】

〔実施例3〕

焼成温度を1150℃とし、体積平均粒径=36.0μmのキャリア芯材を得た以外は、実施例1と同様にして磁性キャリア粉を作り、特性を調査した。

【0048】

〔実施例4〕

非磁性物質としてSiO2をFe2O3とMg(OH)2の合計100質量部に対し40質量部となるように秤量して添加し、体積平均粒径=35.3μmのキャリア芯材を得た以外は、実施例1と同様にして磁性キャリア粉を作り、特性を調査した。

【0049】

〔比較例1〕

非磁性物質としてSiO2およびその他の物質を添加せず、体積平均粒径=35.8μmのキャリア芯材を得た以外は、実施例1と同様にして磁性キャリア粉を作り、特性を調査した。図2にはこの例で得られたキャリア芯材についての水銀圧入法による細孔分布曲線を例示する。測定条件は図1の場合と同様である。

【0050】

〔比較例2〕

非磁性物質としてSiO2およびその他の物質を添加せず、焼成温度を1200℃とし、体積平均粒径=35.5μmのキャリア芯材を得た以外は、実施例1と同様にして磁性キャリア粉を作り、特性を調査した。

【0051】

〔比較例3〕

非磁性物質としてSiO2およびその他の物質を添加せず、焼成温度を980℃とし、体積平均粒径=36.1μmのキャリア芯材を得た以外は、実施例1と同様にして磁性キャリア粉を作り、特性を調査した。

【0052】

〔比較例4〕

高抵抗化処理工程を省略したこと以外は、実施例1と同様にして磁性キャリア粉を作り、特性を調査した。

【0053】

〔比較例5〕

非磁性物質としてSiO2をFe2O3とMg(OH)2の合計100質量部に対し40質量部となるように秤量して添加し、焼成温度を1000℃とし、体積平均粒径=35.7μmのキャリア芯材を得た以外は、実施例1と同様にして磁性キャリア粉を作り、特性を調査した。

【0054】

【表1】

【0055】

表1からわかるように、各実施例のキャリア芯材は、細孔の総容積が0.03〜0.15ml/gの範囲内にあり、空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yの比率y/xが0.07〜0.2の間にある。このようなキャリア芯材は前述の前記抵抗が105Ω・cm以上に高抵抗化されており、これを使用した電子写真現像剤ではスペントが発生せず、高品位な画像を得ることができた。

【0056】

これに対し、比較例1〜3のキャリア芯材は、焼成前の原料にSiO2等の非磁性物質を添加しなかったことにより、細孔の総容積が0.03〜0.15ml/gの範囲内になく、空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yの比率y/xが0.07〜0.2の間にコントロールされていない。これを使用した電子写真現像剤ではスペントが発生し、画像特性も劣った。比較例4は高抵抗化処理をしなかったことにより、キャリア芯材の細孔分布は所定範囲にあるにもかかわらず、電子写真現像剤において上記実施例のものより画質画像特性に劣った。比較例5は焼成温度が低かったことによりキャリア粉として必要な強度がなく、粒子の割れ、欠けが多く発生し、細孔分布も適正化されなかった。このため電子写真現像剤において上記実施例のものより画質画像特性に劣った。

【図面の簡単な説明】

【0057】

【図1】実施例1のキャリア芯材について水銀圧入法による細孔分布曲線を示したグラフ。

【図2】比較例1のキャリア芯材について水銀圧入法による細孔分布曲線を示したグラフ。

【技術分野】

【0001】

本発明は、高画質な電子写真を提供するための電子写真の乾式現像用キャリア芯材、およびそれを用いたキャリア粉、並びに写真現像剤に関するものである。

【背景技術】

【0002】

電子写真の乾式現像法は、現像剤である粉体のトナーを感光体上の静電潜像に付着させ、当該付着したトナーを所定の紙等へ転写して現像する方法である。ここで現像剤としては、トナーと、電子写真現像剤用キャリア粉(以下単に「キャリア粉」という)とを含む2成分系現像剤を用いる2成分系現像法と、トナーのみを含む1成分系現像剤を用いる1成分系現像法とに分けられる。近年はトナーの荷電制御が容易で安定した高画質が得ることができ、高速現像が可能であることから、ほとんどの場合、2成分系現像法が用いられている。

【0003】

上述した2成分系現像方法は、現像剤磁気ブラシが潜像担持体表面を摺擦しながら現像を行う接触2成分系現像方法と、現像剤磁気ブラシが潜像担持体と接触しない非接触2成分系現像方法に分類される。非接触2成分系現像は潜像担持体にキャリアが付着するいわゆるキャリア付着現象が起こりにくいという長所もあるが、高精細フルカラー画像を得るためには、優れた細線再現性と十分な画像濃度が得られる接触2成分系現像が好適に用いられる。

【0004】

2成分現像剤に使用されるトナーとしては、バインダー樹脂と着色剤等を混練・粉砕して得られる粉砕トナー、モノマーと着色剤から直接重合して得られる重合法トナー等を挙げることができるが、色再現空間の大きさや低温定着ができるフルカラー用のトナーとしては、ポリエステル樹脂を主成分とした粉砕法によるトナーが好適に用いられる(特許文献1)。

【0005】

一方近年、より高画質出力を得るため、トナー粒子径を小さくして画質を改善することがしばしば行なわれている。トナー粒子径を小さくすることは画質特性のうち特に粒状性や文字再現性をよりよくするための有効な手段であるが、反面、耐久時のカブリ、トナー飛散において改善すべき課題を有している。その原因としては、長期にわたる使用によってトナーが外添剤によって劣化し、キャリアがトナーや外添剤により汚染される現象、すなわちスペントが起こり、結果としてトナーの帯電が低下することが挙げられる。特に低温定着性に優れるポリエステル系トナーを用いた場合にこの問題が生じやすい。

【0006】

このような問題を軽減するために、従来から用いられてきた鉄粉キャリアに替えて軽金属を用いたフェライトキャリアを用いること(特許文献2)、磁性体分散型キャリア等、キャリアの真比重を小さくすること(特許文献3)などの技術が提案されている。しかし、高速出力時におけるポリエステル系トナーへのダメージを十分軽減するまでには至っていない。

【0007】

さらに、キャリアのBET値や見掛密度を規定することも提案されている(特許文献4、5)。しかし本発明者らの詳細な調査によれば、特許文献4、5の手法だとトナーへのストレスやスペントを防止することは可能だが、多孔質な磁性コアを樹脂被覆した場合、高電圧を印加したときにブレークダウン(導通化)しやすいという新たな問題が生じることがわかった。また、実際は細孔の大きさによりキャリア特性が大きく異なり、細孔は画質にも大きく影響を及ぼすことがわかった。

【0008】

一方、特許文献6ではキャリア芯材の表面における平均細孔径を1500〜30000オングストローム、樹脂被覆量を0.1〜5.0重量%に規定している。

【0009】

特許文献7では特許文献6の発明の改良としてトナーの帯電の立ち上がりの鈍化、トナー飛散、トナー凝集、流動性の問題を解決している。しかし、キャリアの比重の観点から言えば、通常のキャリアとほぼ同等の比重を持っているため、トナーへのダメージを十分軽減することは難しく、スペントが起こりやすく、現像剤として耐久性の面で更なる改善が望まれる。

【0010】

特許文献8には嵩密度が小さくなる条件で作られた多孔性磁性体を使用して、空隙部分、および凹部、更に凸部を覆い隠すように高抵抗物質を付着させて芯材の抵抗を高抵抗化することが記載されている。しかしながら、本発明者らの検討によれば、多孔質部分を樹脂で充填した芯材をコーティングした場合、高電圧印加の条件でブレークダウンしやすく、キャリアとして満足な抵抗を得ることは難しいことが判明した。

【0011】

【特許文献1】特開2003−76066号公報

【特許文献2】特開平10−104884号公報

【特許文献3】特許第2738734号公報

【特許文献4】特開2005−134708号公報

【特許文献5】特開2005−91458号公報

【特許文献6】特許第2832013号公報

【特許文献7】特開平4−70855号公報

【特許文献8】特開2004−77568号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明者らは、従来技術において、多孔質部分を樹脂で充填したキャリアが高抵抗化できない原因についてさらに検討を行なった。その結果、被覆した多孔性キャリアの高電圧印加の条件における電気抵抗は、コーティングに使用する樹脂の種類や使用量にはあまり大きく依存しないことが明らかになった。すなわち、キャリア芯材に多孔性磁性体を用いた場合、多孔性磁性体をいかにコーティングしても高電圧印加の条件でキャリアはブレークダウンを起こしてしまう。また細孔径が大きい多孔性磁性体の芯材をいかに高抵抗化し、樹脂被覆しても高電圧印加の条件でキャリアはブレークダウンしてしまう。

【0013】

本発明は、高電圧印加の条件での高抵抗維持性および耐スペント性に優れた電子写真現像剤を構築することが可能なキャリア芯材を開発し提供すること、並びにそれを用いたキャリア粉および電子写真現像剤を提供することを目的とする。

【課題を解決するための手段】

【0014】

発明者らは詳細な研究の結果、多孔性キャリアの高電圧印加の条件における電気抵抗はコーティングに使用する樹脂の種類や使用量には大きく左右されず、むしろキャリア芯材の電気抵抗およびキャリアの細孔によって大きな影響を受けることがわかってきた。つまり本発明では、樹脂被覆前のキャリア芯材の段階において、高電圧印加条件で高抵抗を維持できる耐久性を具備させておく。そうすることで電子写真現像剤として使用された時点における高電圧印加時での高抵抗維持性が顕著に改善され、ブレークダウンの防止や画像特性の劣化防止を図ることができる。また、耐スペント性についてもキャリア芯材の段階で付与しておく。そのためには、ある特定の細孔分布特性を持つ多孔性磁性粉体を作り、これを高抵抗化処理することによってキャリア芯材を得ることが重要である。本発明はこのような知見に基づいて完成したものである。

【0015】

すなわち本発明では、水銀圧入法による細孔分布において細孔の総容積が0.03〜0.15ml/g、空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yの比率y/xが0.07〜0.2であり、印加電圧500Vにおける電気抵抗が105Ω・cm以上である磁性粉体で構成される電子写真現像用キャリア芯材が提供される。その磁性粉体を構成する物質として、(MO)A(Fe2O3)100-A、ただしM成分はMn、Mgの1種以上、Aは0〜50、で表される組成の磁性相と、SiO2、Al2O3、Al(OH)2の1種以上を含んでなる非磁性相を有するものが好適な対象となる。この磁性粉体の高い電気抵抗特性は、大気などの酸化雰囲気中200〜800℃で30min〜5h加熱して得られる高抵抗酸化被覆層を形成することによって実現される。

【0016】

図1に、本発明の対象となる磁性粉体について、水銀圧入法による細孔分布曲線の一例を示す。この例は後述実施例1で得られたキャリア芯材の粉体について、測定試料量:500mg、水銀表面張力:480.0dyn/cm、水銀接触角:141.30°として細孔分布を求めたものである。空隙の最大差分細孔容積値xは、横軸に細孔直径、縦軸に差分細孔容積をとった細孔分布曲線(図1参照)において、細孔直径が5000〜200000nmの範囲にある最も高いピークの差分細孔容積値である(この時の細孔直径を空隙径と言う)。細孔の最大差分細孔容積値yは、横軸に細孔直径、縦軸に差分細孔容積をとった細孔分布曲線(図1参照)において、前記xに対応する最も高いピーク位置より細孔直径が小さい領域における最も高いピークの差分細孔容積値である(この時の細孔直径を細孔径と言う)。このピークは通常、100〜5000nmの範囲に見られる。細孔の総容積(ml/g)は、概ね100nm〜2000mmの範囲における細孔容積の積算値であり、これは細孔径のピークのみを加味したものである。

【0017】

印加電圧500Vにおける電気抵抗は以下のようにして求めることができる。水平に置かれた絶縁板(例えばテフロン(登録商標)コートされたアクリル板)の上に、電極として表面を電解研磨した板厚2mmの真鍮板2枚を、電極間距離が2mmとなるように配置する。2枚の電極板はその法線方向が水平方向となるようにする。2枚の電極板の間の空隙に被測定粉体200±1mgを装入したのち、それぞれの電極板の背後に断面積240mm2の磁石を配置して電極間に被測定粉体のブリッジを形成させる。この状態で電極間に500Vの直流電圧を印加し、被測定粉体を流れる電流値を4端子法により測定する。その電流値と、電極間距離2mmおよび断面積240mm2から、被測定粉体の電気抵抗(体積抵抗に相当する次元のもの)を算出する。

なお、使用する磁石は粉体がブリッジを形成できる限り、種々のものが使用できるが、例えば表面磁束密度が1000ガウス以上の永久磁石(フェライト磁石など)を使用することが好適である。

【0018】

本発明のキャリア芯材は、(MO)A(Fe2O3)100-A、ただしM成分はMn、Mgの1種以上、Aは0〜50、で表される組成のソフトフェライトが生成するように成分調整されたFe2O3およびM成分原料(炭酸塩、酸化物、水酸化物の1種以上)と、SiO2、Al2O3、Al(OH)2の1種以上との混合造粒粉を焼成して前記組成のソフトフェライトを含む焼成物を得た後、その焼成物の粒度調整品(例えば体積平均粒径が20〜60μmに調整されたもの)を酸化雰囲気中200〜800℃で30min〜5h加熱して高抵抗化処理する工程を経る製造法によって製造できる。このようにして得られたキャリア芯材は、通常の樹脂被覆工程を経て電子写真現像用キャリア粉とすることができる。また、そのキャリア粉をトナーと混合することにより、耐スペント性に優れた2成分系電子写真現像剤が得られる。

【発明の効果】

【0019】

本発明によれば、細孔分布が適正化され、かつ高抵抗を有する磁性粉体で構成されるキャリア芯材を提供したことによって、高電圧印加時の高抵抗維持性に優れた写真現像剤を実現することが可能になった。また、その現像剤では現像トルクが大幅に低減することによってトナーへのダメージが大幅に軽減され、キャリアへのスペントが顕著に抑制されるとともに、画質特性についても性能向上が認められた。したがって本発明は、高性能の写真現像剤の普及に寄与するものである。

【発明を実施するための最良の形態】

【0020】

本発明のキャリア芯材は、特定の細孔分布を有する磁性粉体で構成される。具体的には、水銀圧入法による細孔の総容積が0.03〜0.15ml/gの範囲に規定される。細孔の総容積が小さすぎると現像トルクを十分に低減することが難しくなり耐スペント性の向上に不利となる。一方、細孔の総容積が大きくなりすぎると高電圧印加時のブレークダウンを安定して防止することが難しくなる。細孔の総容積は0.04〜0.1ml/gとすることが一層好ましい。

【0021】

空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yの比率y/xは0.07〜0.2の範囲に規定される。これにより緻密でソフトな磁気ブラシが形成され、耐スペント性が向上する。y/x値が小さすぎるとトナーへのストレスを軽減させるために必要な細孔を十分に確保し難い。逆にy/x値が大きすぎると細孔が過剰に大きくなり粉体の強度が不足しやすい。

【0022】

キャリア芯材を構成する磁性粉体の体積平均粒径は20〜60μmの範囲に調整されていることが望ましい。体積平均粒径が過剰に小さくなると感光体へのキャリア付着が激しくなり、逆に過剰に大きくなると良好な帯電を与えることが不十分になる。体積平均粒径は25〜45μmであることが一層好ましい。

【0023】

また本発明のキャリア芯材は、印加電圧500Vにおける電気抵抗が105Ω・cm以上であることが望ましい。キャリア芯材の段階(樹脂被覆前)においてこのような高抵抗維持性を有している場合、樹脂被覆されてキャリア粉とされ、電子写真現像剤として使用されたときに、高品位の画像特性を安定して実現できる高い電気抵抗が得られるとともに、高電圧を印加した場合でもキャリアのブレークダウンが防止できる。

キャリア芯材の電気抵抗は、細孔分布を上記範囲にコントロールすること、および後述の高抵抗化処理を施すことにより、印加電圧500Vにおいて105Ω・cm以上を呈するように向上させることができる。

【0024】

本発明のキャリア芯材を構成する磁性粉体には、磁性相として従来から知られている磁性酸化物を使用することができる。具体的には、(MO)A(Fe2O3)100-A、で表される組成のソフトフェライトが適用できる。ここで、M成分はMn、Mgの1種以上の元素で構成することができる。また、上記Aが0〜50、好ましくは5〜45の範囲に組成調整されたものが好適である。

【0025】

さらに本発明のキャリア芯材を構成する磁性粉体には、SiO2、Al2O3、Al(OH)2の1種以上を含んでなる非磁性相を有していることが望ましい。このような物質が焼成前の原料に含まれていると、前記ソフトフェライトの磁性層を焼成する過程で焼結が顕著に抑制され、粒子内部に空孔が形成され、また嵩密度の低下にも寄与する。その結果、前述の細孔分布を有する磁性粉体が構築される。キャリア芯材中における非磁性相の存在量は、後述する原料中への非磁性物質の添加量に依存した量となる。

【0026】

本発明のキャリア芯材およびキャリア粉は以下のような工程で製造することができる。

〔秤量・混合〕

磁性相として上記の(MO)A(Fe2O3)100-A、で表される組成のソフトフェライトを使用する場合、Fe原料としてはFe2O3が好適に使用できる。M成分原料としては、Mnの場合MnCO3やMn3O4等が、Mgの場合MgCO3、Mg(OH)2、MgO等が好適に使用できる。これら、磁性相の原料(Fe2O3およびM成分を含む化合物)を以下において「磁性相原料」ということがある。各磁性相原料は、FeおよびM成分の金属元素の配合比が焼成後に目標値になるように秤量する。M成分のMn、Mgはそれぞれ単独で含有させることもできるが、複合して含有させると磁気特性の制御範囲を拡大できる利点がある。

【0027】

さらに、非磁性相となる原料物質としてSiO2、Al2O3、Al(OH)2の1種以上を焼成前に添加することが望ましい。これらの物質は前述のように焼成過程での焼結を顕著に防止することで粒子内部に空孔を形成し、磁性粉体の細孔分布を上記所定範囲にコントロールする上で極めて有利に作用する。これらの非磁性物質の配合量は、使用する全磁性相原料100質量部に対し、SiO2、Al2O3、Al(OH)2の1種以上を合計で5〜70質量部の範囲とすることができる。例えばM成分がMgで、磁性相原料としてFe2O3とMg(OH)2を使用し、非磁性物質としてSiO2を使用する場合、Fe2O3とMg(OH)2の合計量100質量部に対し、SiO2を5〜50質量部の範囲で添加することが好ましい。また、添加するSiO2の粒径は5μm以下が好ましい。5μmを超えると1粒子内に組成のばらつきが生じやすい。SiO2の粒径は1〜4μmの範囲が一層好ましい。

以上の磁性相原料と非磁性物質を混合して、金属原料混合物を得る。

【0028】

〔粉砕・造粒〕

秤量・混合した金属原料混合物を振動ミル等の粉砕機にて粉砕する。平均粒径2μm以下に粉砕することが望ましく、1μm以下とすることが一層好ましい。ただしあまり微粉砕する必要はなく、0.5〜2μm、あるいは0.5〜1μm程度とすればよい。次いで、この粉砕物100質量部あたりにバインダー0.5〜3質量部、分散剤0.5〜3質量部、および水を加えることで、固形分濃度が50〜90質量%のスラリーとし、該スラリーをボールミル等で湿式粉砕する。ここで、バインダーとしては、ポリビニルアルコール等が好ましく、分散剤としては、ポリカルボン酸アンモニウム系等が好ましい。

【0029】

造粒工程では、上記の湿式粉砕されたスラリーを噴霧乾燥機に導入して100〜300℃の熱風中に噴霧して乾燥させ、概ね95体積%以上の粒子の粒径が10〜200μmの範囲にある造粒粉を得る。得られた造粒粉は、製品最終粒径を考慮して、粗粒および微粒を振動ふるいで除外して粒度調整すると良い。製品最終粒径(体積平均粒径)を20〜60μmとするためには、当該造粒粉の個々の粒子の粒径が15〜100μmの範囲に収まるように調整しておくことが好ましい。

【0030】

さらに、真球状の均一な形状のキャリアを得るためには、例えばリバース式超音波振動篩を用い、上記粒度調整した造粒粉中に存在する20μm以下の微粒を体積割合で1.5%以下、好ましくは1.0%以下に低減しておくことが極めて有効である。これにより、次の焼成工程において、微粒の引っ付きを顕著に防止することができる。

【0031】

〔焼成〕

次に、造粒品を1000〜1300℃好ましくは1025〜1200℃で焼成してフェライト化し、焼成物とする。この焼成は例えば造粒品をトレイに入れて蓋をし、これを上記温度に保持するという、静的な焼成方法で実施することができる。これにより均一な焼成条件下で焼成を行うことができ、その結果、均一なキャリア芯材を得ることができる。焼成雰囲気は、目的とするキャリア特性により適宜選択される。焼成時間は1〜24h程度とすればよい。

【0032】

〔解砕、分級〕

得られた焼成物を例えばハンマーミル解粒等で粗粉砕し、次に例えば気流分級機で1次分級して非形状粒子および微粒を除去し、さらに振動ふるいまたは超音波ふるいにて粒度をそろえることが望ましい。その後、磁場選鉱機にかけて非磁性成分を除去し、体積平均粒径が20〜60μmのキャリア芯材を得ることができる。

【0033】

〔高抵抗化処理〕

得られたキャリア芯材は高抵抗化処理に供する。すなわち、得られたキャリア芯材を200〜800℃好ましくは250〜600℃で酸化処理することにより高抵抗化することができる。処理時間は30min〜5h程度とすればよく、雰囲気は目標とする抵抗レベルに合わせて、大気、もしくは酸素と窒素混合雰囲気とすればよい。

【0034】

〔コーティング〕

高抵抗化されたキャリア芯材に対して樹脂コーティングを施し、磁性キャリアを製造する。コーティング樹脂としてはシリコーン系樹脂が好ましい。樹脂被覆を行うには、前記の所定樹脂を溶剤に希釈してキャリア芯材の表面に被覆するのが一般的である。溶剤としては所定樹脂が可溶なものであればよい。所定樹脂が有機溶媒に可溶なものであればトルエン、キシレン、メチルエチルケトン、メチルイソブチルケトン、メタノール等を溶剤に使用することができる。所定樹脂が水溶性樹脂またはエマルジョンタイプの樹脂であれば、水を用いることができる。

【0035】

溶剤で希釈した所定樹脂をキャリア芯材の表面へ被覆するには、浸漬法、スプレー法、刷毛塗り法等が適用できる。所定樹脂が被覆されたキャリア芯材を乾燥させるとキャリア粉を得ることができる。このような湿式法による樹脂被覆の他、キャリア芯材表面に所定樹脂粉体を付着させる乾式法によってもキャリア粉を得ることができる。

上記、湿式法、乾式法のいずれにしても、キャリア芯材の表面に被覆した所定樹脂を焼きつけるのが好ましい。例えば固定式または流動式の電気炉、ロータリー式電気炉、バーナー炉などを使用して、外部加熱方式または内部加熱方式で、キャリア芯材の表面に被覆された所定樹脂を焼きつけることが好ましい。マイクロウェーブによる焼きつけも可能である。焼きつけ温度は所定樹脂によって異なるが、融点以上またはガラス転移点以上の温度が必要である。所定樹脂が、熱硬化性樹脂または縮合型樹脂である場合は、硬化が十分に進む温度にまで昇温する必要がある。

【0036】

被覆樹脂としてシリコーン系樹脂を用いる場合、具体的には以下のようなコーティング条件が採用できる。被覆する樹脂を溶剤(トルエン等)に20〜40質量%溶解させ、樹脂溶液を調製する。この樹脂溶液の濃度を変えることによりキャリア芯材への樹脂被覆量を制御する。調製された樹脂溶液とキャリア芯材とを質量比で、キャリア芯材:樹脂溶液=4:1から4:3の割合にて混合した後、150〜250℃にて加熱撹拌して、樹脂被覆されたキャリア芯材を得る。樹脂被覆量は前記キャリア芯材100質量部に対し、5〜20質量部以下であることが望ましい。7〜15質量部が一層好ましい。樹脂被覆量が少なすぎると磁性キャリアとして好ましい機械的特性と耐久性とを発揮させることが難しくなり、逆に樹脂被覆量が多すぎるとコーティングにより磁性キャリア同士が凝集してしまうといった事態が生じやすくなる。

【実施例】

【0037】

〔実施例1〕

キャリア芯材の磁性相原料として、微粉砕したFe2O3とMg(OH)2とを準備し、モル比でFe2O3:Mg(OH)2=80:20となるように秤量した。一方、水に、分散剤としてポリカルボン酸アンモニウム系分散剤を1.5質量%、湿潤剤としてサンノプコ(株)製「SNウェット980」を0.05質量%、バインダーとしてポリビニルアルコールを0.02質量%添加した液を準備した。また、非磁性物質としてSiO2を前記Fe2O3とMg(OH)2の合計100質量部に対し20質量部となるように秤量した。

【0038】

前記の液に秤量したSiO2を投入した後、秤量した前記Fe2O3とMg(OH)2を投入・攪拌し、これら投入した物質の濃度が75質量%のスラリーを得た。このスラリーを湿式ボールミルにて湿式粉砕し、しばらく攪拌した後、スプレードライヤーにて該スラリーを約200℃の大気雰囲気中に噴霧し、少なくとも95体積%以上の粒子の粒径が10〜200μmの範囲にある乾燥造粒品を製造した。この造粒品から、網目61μmの篩網を用いて粗粒を分離した後、リバース式振動篩で25μm以下の微粉を除去した。

【0039】

次に、この粉体を1段トレイに入れて蓋をかぶせ、1100℃、窒素雰囲気下で5h焼成しフェライト化させた。このフェライト化した焼成品をハンマーミルで解砕し、風力分級機を用いて微粉を除去し、網目54μmの振動ふるいで粒度調整して磁性粉体を得た。

【0040】

この磁性粉体を400℃の大気下で3h保持することにより高抵抗化処理を施し、高抵抗なキャリア芯材を得た。

得られたキャリア粉はX線回折の結果、(MgO)・Fe2O3、(FeO)・Fe2O3で表されるフェライト構造とSiO2の非磁性相の存在が確認された(以下の各例において同じ)。この場合、磁性相を(MO)A(Fe2O3)100-Aで表記すると、M成分はMgであり、A=20である。

【0041】

このキャリア芯材について、湿式分散型粒度分布測定器マイクロトラック(日機装株式会社製、9320‐X100型)を用いて体積粒径による粒度分布を測定し(以下の各例において同じ)、その粒度分布から体積平均粒径=35.2μmと求められた。

また、島津オートポア9520型(micromeritics社製)を用いて水銀圧入法により当該粉体の細孔分布(図1参照)を測定し、空隙径、細孔径、細孔の総容積、空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yを求めた。

【0042】

さらに、このキャリア芯材について印加電圧500Vにおける電気抵抗を測定した。被測定試料として、測定環境温度20±2℃、湿度60±5%RH環境下に1日放置したものを使用した。この試料から200±1mgの粉体を採取し、前述の方法で電極間距離2mmの間にブリッジさせて電気抵抗を測定した。測定には絶縁抵抗計(東亜ディーケーケー株式会社製、SM−8220)を用い、所定電圧(500V)を印加してから1min後に指示する値を静抵抗の値として読み取った。算出された電気抵抗(体積抵抗と同様の次元で表したもの)が105Ω・cm以上であれば十分な高抵抗化が実現できていると評価する。この値が104Ω・cm未満のものをブレークダウンと評価し、後述の表1中にはB.Dと表記した。

【0043】

次に、シリコーン系樹脂(信越化学社製、SR2411)をトルエンに溶解させてコーティング樹脂溶液を準備した。そして、前記キャリア芯材と該樹脂溶液とを質量比でキャリア芯材:樹脂溶液=5:3の割合にて撹拌機に導入し、樹脂溶液にキャリア芯材を3h浸漬しながら150〜250℃にて加熱撹拌した。これにより、該樹脂がキャリア芯材100質量部に対し12質量部の割合でコーティングされた。この樹脂被覆されたキャリア芯材を熱風循環式加熱装置で250℃×5h加熱し、該樹脂被覆層を硬化させて、実施例1に係る磁性キャリア粉を得た。

【0044】

この磁性キャリア粉と、粒径1μm程度の市販トナーとを混合して電子写真現像剤を製造し、耐スペント性、および画像特性を評価した。

耐スペント性は次の方法で評価を行った。上記樹脂コートしたキャリアと市販トナーをトナー濃度10%となるように混合して現像剤を作成し、測定環境温度20±2℃、湿度60±5%RH環境下で1日放置したものを使用した。得られた現像剤100gを内蓋付きポリ瓶(100cc)へ入れ、シェイキングマシーン(レッドデビル)にセットして撹拌する。このようにして得られたキャリアを電子顕微鏡により観察した。トナースペントが観察されないものを◎(極めて良好)、トナースペントがわずかで許容範囲内(使用可能)のものを○(良好)、トナースペントが観察され、許容範囲外のものを△(やや不良)、トナースペントが多くて使用できないものの×(不良)と評価し、○評価以上を合格と判定した。

【0045】

画像特性については、この電子写真現像剤を用いてデジタル反転現像方式を採用する40枚機を評価機として使用し、画像濃度、カブリ濃度、キャリア飛び、細線再現性、画質について、初期画像を評価した。このうち、「画質」は全体的な評価を示したものである。評価基準は、◎は非常に良好なレベル、○は良好なレベル、△は使用可能なレベル、×は使用不可なレベルとした。ここで○評価が、現在実用化されている高性能な電子写真現像剤と同等レベルである。

これらの結果を表1に示す(以下の各例において同様)。

【0046】

〔実施例2〕

焼成温度を1120℃とし、体積平均粒径=37.6μmのキャリア芯材を得た以外は、実施例1と同様にして磁性キャリア粉を作り、特性を調査した。

【0047】

〔実施例3〕

焼成温度を1150℃とし、体積平均粒径=36.0μmのキャリア芯材を得た以外は、実施例1と同様にして磁性キャリア粉を作り、特性を調査した。

【0048】

〔実施例4〕

非磁性物質としてSiO2をFe2O3とMg(OH)2の合計100質量部に対し40質量部となるように秤量して添加し、体積平均粒径=35.3μmのキャリア芯材を得た以外は、実施例1と同様にして磁性キャリア粉を作り、特性を調査した。

【0049】

〔比較例1〕

非磁性物質としてSiO2およびその他の物質を添加せず、体積平均粒径=35.8μmのキャリア芯材を得た以外は、実施例1と同様にして磁性キャリア粉を作り、特性を調査した。図2にはこの例で得られたキャリア芯材についての水銀圧入法による細孔分布曲線を例示する。測定条件は図1の場合と同様である。

【0050】

〔比較例2〕

非磁性物質としてSiO2およびその他の物質を添加せず、焼成温度を1200℃とし、体積平均粒径=35.5μmのキャリア芯材を得た以外は、実施例1と同様にして磁性キャリア粉を作り、特性を調査した。

【0051】

〔比較例3〕

非磁性物質としてSiO2およびその他の物質を添加せず、焼成温度を980℃とし、体積平均粒径=36.1μmのキャリア芯材を得た以外は、実施例1と同様にして磁性キャリア粉を作り、特性を調査した。

【0052】

〔比較例4〕

高抵抗化処理工程を省略したこと以外は、実施例1と同様にして磁性キャリア粉を作り、特性を調査した。

【0053】

〔比較例5〕

非磁性物質としてSiO2をFe2O3とMg(OH)2の合計100質量部に対し40質量部となるように秤量して添加し、焼成温度を1000℃とし、体積平均粒径=35.7μmのキャリア芯材を得た以外は、実施例1と同様にして磁性キャリア粉を作り、特性を調査した。

【0054】

【表1】

【0055】

表1からわかるように、各実施例のキャリア芯材は、細孔の総容積が0.03〜0.15ml/gの範囲内にあり、空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yの比率y/xが0.07〜0.2の間にある。このようなキャリア芯材は前述の前記抵抗が105Ω・cm以上に高抵抗化されており、これを使用した電子写真現像剤ではスペントが発生せず、高品位な画像を得ることができた。

【0056】

これに対し、比較例1〜3のキャリア芯材は、焼成前の原料にSiO2等の非磁性物質を添加しなかったことにより、細孔の総容積が0.03〜0.15ml/gの範囲内になく、空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yの比率y/xが0.07〜0.2の間にコントロールされていない。これを使用した電子写真現像剤ではスペントが発生し、画像特性も劣った。比較例4は高抵抗化処理をしなかったことにより、キャリア芯材の細孔分布は所定範囲にあるにもかかわらず、電子写真現像剤において上記実施例のものより画質画像特性に劣った。比較例5は焼成温度が低かったことによりキャリア粉として必要な強度がなく、粒子の割れ、欠けが多く発生し、細孔分布も適正化されなかった。このため電子写真現像剤において上記実施例のものより画質画像特性に劣った。

【図面の簡単な説明】

【0057】

【図1】実施例1のキャリア芯材について水銀圧入法による細孔分布曲線を示したグラフ。

【図2】比較例1のキャリア芯材について水銀圧入法による細孔分布曲線を示したグラフ。

【特許請求の範囲】

【請求項1】

水銀圧入法による細孔分布において細孔の総容積が0.03〜0.15ml/g、空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yの比率y/xが0.07〜0.2であり、印加電圧500Vにおける電気抵抗が105Ω・cm以上である磁性粉体で構成される電子写真現像用キャリア芯材。

【請求項2】

(MO)A(Fe2O3)100-A、ただしM成分はMn、Mgの1種以上、Aは0〜50、で表される組成の磁性相と、SiO2、Al2O3、Al(OH)2の1種以上を含んでなる非磁性相を有し、水銀圧入法による細孔分布において細孔の総容積が0.03〜0.15ml/g、空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yの比率y/xが0.07〜0.2であり、印加電圧500Vにおける電気抵抗が105Ω・cm以上である磁性粉体で構成される電子写真現像用キャリア芯材。

【請求項3】

(MO)A(Fe2O3)100-A、ただしM成分はMn、Mgの1種以上、Aは0〜50、で表される組成の磁性相と、SiO2、Al2O3、Al(OH)2の1種以上を含んでなる非磁性相を有し、水銀圧入法による細孔分布において細孔の総容積が0.03〜0.15ml/g、空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yの比率y/xが0.07〜0.2であり、酸化雰囲気中200〜800℃で30min〜5h加熱して得られる磁性粉体で構成される電子写真現像用キャリア芯材。

【請求項4】

(MO)A(Fe2O3)100-A、ただしM成分はMn、Mgの1種以上、Aは0〜50、で表される組成のソフトフェライトが生成するように成分調整されたFe2O3およびM成分原料(炭酸塩、酸化物、水酸化物の1種以上)と、SiO2、Al2O3、Al(OH)2の1種以上との混合造粒粉を焼成して前記組成のソフトフェライトを含む焼成物を得た後、その焼成物の粒度調整品を酸化雰囲気中200〜800℃で30min〜5h加熱して高抵抗化処理する工程を経る請求項1〜3のいずれかに記載の電子写真現像用キャリア芯材の製造法。

【請求項5】

前記焼成物の粒度調整品は体積平均粒径が20〜60μmである請求項4に記載の電子写真現像用キャリア芯材の製造法。

【請求項6】

請求項1〜3のいずれかに記載のキャリア芯材を樹脂被覆した電子写真現像用キャリア粉。

【請求項7】

請求項6に記載のキャリア粉とトナーとを含む2成分系電子写真現像剤。

【請求項1】

水銀圧入法による細孔分布において細孔の総容積が0.03〜0.15ml/g、空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yの比率y/xが0.07〜0.2であり、印加電圧500Vにおける電気抵抗が105Ω・cm以上である磁性粉体で構成される電子写真現像用キャリア芯材。

【請求項2】

(MO)A(Fe2O3)100-A、ただしM成分はMn、Mgの1種以上、Aは0〜50、で表される組成の磁性相と、SiO2、Al2O3、Al(OH)2の1種以上を含んでなる非磁性相を有し、水銀圧入法による細孔分布において細孔の総容積が0.03〜0.15ml/g、空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yの比率y/xが0.07〜0.2であり、印加電圧500Vにおける電気抵抗が105Ω・cm以上である磁性粉体で構成される電子写真現像用キャリア芯材。

【請求項3】

(MO)A(Fe2O3)100-A、ただしM成分はMn、Mgの1種以上、Aは0〜50、で表される組成の磁性相と、SiO2、Al2O3、Al(OH)2の1種以上を含んでなる非磁性相を有し、水銀圧入法による細孔分布において細孔の総容積が0.03〜0.15ml/g、空隙の最大差分細孔容積値xと細孔の最大差分細孔容積値yの比率y/xが0.07〜0.2であり、酸化雰囲気中200〜800℃で30min〜5h加熱して得られる磁性粉体で構成される電子写真現像用キャリア芯材。

【請求項4】

(MO)A(Fe2O3)100-A、ただしM成分はMn、Mgの1種以上、Aは0〜50、で表される組成のソフトフェライトが生成するように成分調整されたFe2O3およびM成分原料(炭酸塩、酸化物、水酸化物の1種以上)と、SiO2、Al2O3、Al(OH)2の1種以上との混合造粒粉を焼成して前記組成のソフトフェライトを含む焼成物を得た後、その焼成物の粒度調整品を酸化雰囲気中200〜800℃で30min〜5h加熱して高抵抗化処理する工程を経る請求項1〜3のいずれかに記載の電子写真現像用キャリア芯材の製造法。

【請求項5】

前記焼成物の粒度調整品は体積平均粒径が20〜60μmである請求項4に記載の電子写真現像用キャリア芯材の製造法。

【請求項6】

請求項1〜3のいずれかに記載のキャリア芯材を樹脂被覆した電子写真現像用キャリア粉。

【請求項7】

請求項6に記載のキャリア粉とトナーとを含む2成分系電子写真現像剤。

【図1】

【図2】

【図2】

【公開番号】特開2007−218955(P2007−218955A)

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願番号】特願2006−36211(P2006−36211)

【出願日】平成18年2月14日(2006.2.14)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【出願人】(000224802)DOWA IPクリエイション株式会社 (96)

【Fターム(参考)】

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願日】平成18年2月14日(2006.2.14)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【出願人】(000224802)DOWA IPクリエイション株式会社 (96)

【Fターム(参考)】

[ Back to top ]