キャリブレーション用チャート及び内部パラメータの測定方法

【課題】 赤外カメラを高精度でキャリブレーションすることができるキャリブレーション用チャート及びキャリブレーションを行うための内部パラメータ測定方法を提供する

【解決手段】 汎用の赤外カメラにおいて、レンズ収差を補正するのに必要な内部パラメータを測定するために用いられるキャリブレーション用チャートである。キャリブレーション用チャートは、平板状の本体部2,12と、前記本体部の一方の面に相対的な位置関係が既知となるように多数点在しかつ前記本体部の表面と比較して温度が異なる異温部3,13を備える。異温部は、本体部に設けられた貫通穴または本体部と熱伝導度が異なる材料で構成された小片で構成される。

【解決手段】 汎用の赤外カメラにおいて、レンズ収差を補正するのに必要な内部パラメータを測定するために用いられるキャリブレーション用チャートである。キャリブレーション用チャートは、平板状の本体部2,12と、前記本体部の一方の面に相対的な位置関係が既知となるように多数点在しかつ前記本体部の表面と比較して温度が異なる異温部3,13を備える。異温部は、本体部に設けられた貫通穴または本体部と熱伝導度が異なる材料で構成された小片で構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カメラやデジタルカメラ等で撮影された画像のレンズ収差を補正する場合や画像により計測を行うのに用いられるキャリブレーション装置及び方法に関し、特にカメラの内部パラメータ(例えば、レンズの主点位置、画面距離(焦点距離)、歪曲パラメータ等)を簡易に測定できるキャリブレーション装置及び方法に関する。

【背景技術】

【0002】

従来から、写真測量や写真計測の分野では、収差の少ない画像を得ることが重要である。そこで、写真測量や写真計測の分野では、撮影用カメラのレンズとして収差が少ない高精度のレンズを使用している。さらに、写真測量分野では、精密に計測された3次元上に配置された多数の点を複数方向から計測することにより、カメラの内部パラメータ(主点位置、画面距離、歪曲パラメータ)を解析的に求めている。また、写真計測の分野で用いられる計測用カメラの場合は、製作されたカメラを精密に計測することにより、カメラの内部パラメータを求めている。

【0003】

しかしながら、写真測量分野のように精密に計測された3次元上の測定点を撮影計測して、カメラ内部パラメータを求める方法では、以下の課題がある。まず、第1に3次元上に測定点(ターゲット)が配置されている。そこで、複数方向から撮影すると死角が生じて、画像間でみえないターゲットが生じる。第2に撮影された画像において、3次元上の測定点相互の位置関係に逆転が生じる場合があり、測定点の計測や各画像間の対応付けが困難で、自動化できない。そこで、相当の熟練をした作業員により、測定点の計測や各画像間の対応付けを行っている。すると、カメラの内部パラメータを得るために、高額のコストと長時間の作業が必要となってくる。また、製作された計測用カメラを精密に計測する方法も、専用の冶工具が必要なだけでなく、熟練を要し特殊な設備のある機関でしか計測できず、計測専用カメラとして高価になるという課題がある。

【0004】

そこで、近年では、3次元上の測定点に代わるものとして、シートに印刷された2次元の測定点を計ることにより、レンズ収差を計測するキャリブレーション方式が提案されている。この方式は、表面に点状のマークを印刷したキャリブレーション用チャートと呼ばれるシート部材を用いて行い、当該キャリブレーション用チャートを複数箇所から撮影して得られた複数枚の写真について、それぞれ対応する点状のマークの画像上の位置を比較することにより、カメラの内部評定を行う方法である。このキャリブレーション用チャートについては、例えば、特許文献1などに開示されている。

【特許文献1】特開2003−307466号公報

【非特許文献1】Z.Zhang:Flexible Camera Calibration by Viewing a Plane from Unknown Orientation. Proc of 7th Int. Conference on Computer Vision, Kerkyra, Greece. pp.666-673, Sept.1999

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、写真計測を行う場合、被写体の種類などによっては、可視カメラを用いずに、例えば、赤外カメラなどを用いて撮影した赤外画像を利用する場合がある。例えば、赤外カメラによって得られた赤外画像は、コンクリート壁面などの表面温度を計測でき、その温度分布からコンクリートの異常部(剥離、空洞部、湿潤部等々)を診断することができる。この時、コンクリートの異常部を視覚的にわかりやすくするために、可視画像と赤外画像を重ね合わせて使用することがある。しかし可視画像と赤外画像は共に異なる歪みをもっているため、重ね合わせがうまくいかない場合がある。可視画像の歪みは前述の方法により計測できるが、赤外カメラは、被写体の輻射熱を測定し、それを画像化したものであり、可視的にどのような模様が付されていようと、温度変化のない対象物に対しては同じ色で表現されるという性質がある。

【0006】

したがって、赤外カメラにより上記キャリブレーション用チャートを撮影した画像には、キャリブレーション用チャートの点が認識され得ないことから、当該赤外カメラのキャリブレーションを行うことができないという問題を有していた。

【0007】

従来は、この問題を解消するため、赤外カメラの歪曲パラメータを算出する場合は、歪曲パラメータを少しずつ変更しながら、視覚的に歪みがとれたかどうかを確認し、主観的判断の元で歪曲パラメータを求めていた。また、赤外カメラの焦点距離に至っては求めることもできないという問題があった。

【0008】

よって、上記問題により、赤外カメラを用いて写真計測を行うにあたり、カメラのキャリブレーションを高精度かつ客観的に行うことは困難であった。

【0009】

したがって、本発明が解決しようとする技術的課題は、赤外カメラを高精度でキャリブレーションすることができるキャリブレーション用チャート及びキャリブレーションを行うための内部パラメータ測定方法を提供することである。

【課題を解決するための手段】

【0010】

本発明は、上記技術的課題を解決するために、以下の構成のキャリブレーション用チャートを提供する。

【0011】

本発明の第1の態様によれば、汎用の赤外カメラにおいて、レンズ収差を補正するのに必要な内部パラメータを測定するために用いられるキャリブレーション用チャートであって、

平板状の本体部と、前記本体部の一方の面に相対的な位置関係が既知となるように多数点在しかつ前記本体部の表面と比較して温度が異なる異温部を備えることを特徴とする、赤外カメラのキャリブレーション用チャートを提供する。

【0012】

本発明の第2の態様によれば、前記異温部は、前記本体部に等間隔に格子状に設けられた複数の貫通穴である第1態様のキャリブレーション用チャートを提供する。

【0013】

本発明の第3態様によれば、前記異温部は、前記本体部の表面に等間隔に格子状に貼付された前記本体部と熱伝導度が異なる小片で構成されている第1態様のキャリブレーション用チャートを提供する。

【0014】

本発明の第4態様によれば、前記本体部は樹脂で構成され、前記小片は金属で構成されている第3態様のキャリブレーション用チャートを提供する。

【0015】

本発明の第5態様によれば、さらに、本体部を加熱または冷却するための変温部を備えていることを特徴とする、第1から第4態様のいずれか1つのキャリブレーション用チャートを提供する。

【0016】

本発明の第6態様によれば、平板状の本体部と、前記本体部の一方の面に相対的な位置関係が既知となるように多数点在しかつ前記本体部の表面と比較して温度が異なる異温部を備えるキャリブレーション用チャートを用いて、汎用の赤外カメラのレンズ収差を補正するのに必要な内部パラメータの測定方法であって、

前記キャリブレーション用チャートの前記本体部と異温部との間に温度差を与えるステップと、

前記温度差を与えた前記キャリブレーション用チャートに対して前記赤外カメラを用いて複数箇所から撮影するステップと、

前記複数箇所から撮影された赤外画像に表示されている異温部に対応する点画像の位置を比較することにより、前記赤外カメラのキャリブレーションを行うことを特徴とする、内部パラメータの測定方法を提供する。

【0017】

本発明の第7態様によれば、前記キャリブレーション用チャートは、異温部が前記本体部に等間隔に格子状に設けられた貫通穴で構成されているものであって、

前記本体部と異温部との間に温度差を与えるステップは、前記本体部を加熱または冷却することにより行われる第6態様の内部パラメータの測定方法を提供する。

【0018】

本発明の第8態様によれば、前記キャリブレーション用チャートは、異温部が、前記本体部の表面に等間隔に格子状に貼付された前記本体部と熱伝導度が異なる小片で構成されているものであって、

前記本体部と異温部との間に温度差を与えるステップは、前記本体部を加熱または冷却した後、赤外画像において異温部と本体部との温度差が生じるまでの時間放置することにより行われる第6態様の内部パラメータの測定方法を提供する。

【発明の効果】

【0019】

本発明の第1態様または第6態様によれば、当該本体部に相対的な位置関係が既知となるように設けられた異温部を備えるため、赤外カメラにおいて撮影した場合、異温部と本体部との温度差に基づいて、本体部の領域に異温部による認識可能な点が写し出される。これにより、赤外画像を直接用いて赤外カメラの内部パラメータの測定を行うことができ、赤外カメラを写真計測などに用いる場合のキャリブレーションを行うことが可能となる。

【0020】

本発明の第2態様または第7態様によれば、異温部が貫通穴で設けられているため、異温部は周囲の気温を有することとなる。よって、本体部を加熱または冷却することにより、貫通穴と本体部との間に温度差を与えることができ、赤外カメラで撮影した場合において、貫通穴の部分を認識することができる。

【0021】

本発明の第3態様、第4態様または第8態様によれば、例えば、樹脂製の本体部と熱伝導度が異なる金属製の小片で異温部が構成されている。よって、気温に対して加熱または冷却されたキャリブレーション用チャートを放置しておくと、熱伝導度が大きいものについては熱が早く発散して気温と同じ温度になるのに対し、熱伝導度が小さいものについては、熱の発散が少なく、加熱または冷却された温度を長時間にわたり維持することとなる。したがって、小片と本体部との間に温度差を与えることができ、赤外カメラで撮影した場合において、小片の部分を認識することができる。

【0022】

本発明の第5態様によれば、キャリブレーション用チャートを積極的に加熱冷却することができ、キャリブレーション用チャートが室温に戻ることにより赤外画像において異温部を認識できなくなるという問題を解消することができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施形態に係るキャリブレーション用チャート及び当該チャートを用いたカメラの内部パラメータの測定方法について、図面を参照しながら説明する。

【0024】

(第1実施形態)

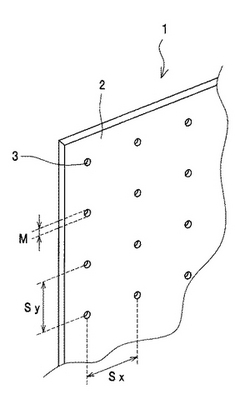

図1は、本発明の第1実施形態にかかるキャリブレーション用チャートの概略構成を示す図である。図2は、図1のキャリブレーション用チャートの部分拡大斜視図である。図1のキャリブレーション用チャート1は、矩形の平板状の本体部2に、格子状に複数の貫通穴3が設けられた構成である。

【0025】

図1のキャリブレーション用チャートは、平板状の本体部2の寸法が概ねA3(420×297mm)サイズであるが、これに限られるものではない。また、本実施形態においては、アクリル樹脂が用いられているが、これに限られるものではないが、後述するように、加熱された後、容易に冷却しないように、熱伝導度が低い材質で構成されていることが好ましく、汎用的に用いられている樹脂やガラスなどが好適である。

【0026】

本体部2に設けられている貫通穴3は、後述する赤外カメラを用いて、当該キャリブレーション用チャートを撮影した撮影画像において、画像上認識可能な点として映し出される部分であり、カメラの内部パラメータ測定に用いられる。貫通穴3は、相対的な位置関係が既知となるように配置され、好ましくは本体部2に均等に設けられる。さらに好ましくは、図1に示すように格子状に配置される。また、さらには、隣り合う貫通穴間のX方向及びY方向の距離Sx,Syは、すべて同一に構成されていることが好ましい。

【0027】

貫通穴3の数は、少なくともX方向及びY方向に2つずつの4つ以上であればよいが、好ましくは30個以上、さらには、100から200個程度である。図1の実施形態ではX方向に9個、Y方向に7個の貫通穴が格子状に配列されており、合計63個の貫通穴が設けられている。また、貫通穴のサイズMとしては、概ね数ミリメートルから数センチメートル程度とすることが好ましく、3mmから3cm程度とすることが好ましい。あまりに大きくすると赤外画像として点表示される部分の面積が大きくなり、それぞれの点の対応付け精度が低下すると共にキャリブレーション用チャート自体のサイズが大きくなる一方、あまりに小さくすると、赤外画像として点表示される部分が小さくなりすぎ、点表示として認識されない場合、内部パラメータの演算の精度を低下させるおそれがあるためである。これらのサイズは赤外カメラの解像度によって適切に決めるものであり、前述の値に限るものではない。

【0028】

図1のキャリブレーション用チャート1において、貫通穴3は、空洞となっているため、平板状本体部2と比較して温度が異なる部分となる。ここで、後述するように図1のキャリブレーション用チャートは、赤外カメラの内部パラメータ測定に用いられるものであり、赤外画像を撮影した場合、貫通穴3の部分と本体部2との部分が視覚的に認識可能であることが求められる。したがって、貫通穴3の部分と本体部2との部分との温度差は、赤外画像として撮影した場合に認識可能となる温度であり、内部パラメータの測定を行う赤外カメラの性能などにもよるが、概ね1℃以上の差異があることが好ましい。

【0029】

また、平板状本体部は、貫通穴3の部分との温度差を大きくするために、電熱線などの加熱装置や冷却装置などを備えていてもよい。電熱線や冷却装置は本体部2の表面を加熱冷却できるように構成されていればどのようなものであってもよい。

【0030】

また、赤外カメラによって撮影する際に、貫通穴3のある平板状本体を背後の物体から遠ざけることにより、平板状本体を加熱冷却することなく、貫通穴3を赤外カメラによって認識することができる。例えば、平板状本体部の背後を空にすることで、貫通穴を通して背後からの熱放射がなくなり、赤外カメラで撮影することによって貫通穴3を赤外カメラによって認識できる。

【0031】

図3は、図1のキャリブレーション用チャートを用いて赤外カメラの内部パラメータを測定する場合の手順を示す図である。本実施形態にかかるキャリブレーション用チャートを用いて内部パラメータの測定を行うカメラは、一般に赤外カメラと呼ばれるカメラであり、被写体の輻射熱(温度)を測定し、それを画像化できるカメラであり、撮影された画像は、被写体の表面温度の分布が写し出される。このため、温度変化のない被写体は、可視的にどのような模様があろうと、同じ色で表現されるという性質を持つ。なお、赤外カメラは、焦点距離などの撮影条件は特に限定されるものではなく、例えば、望遠、広角のレンズなどを備えるものであってもよい。

【0032】

まず、赤外カメラの内部パラメータの測定を行う前提として、最初に図1に示すキャリブレーション用チャートを加熱または冷却する(#1)。加熱する場合としては、例えば、ドライヤーなどの温風を吹き付けたり、熱水をかけたりすればよい。また、キャリブレーション用チャートを冷却する場合としては、冷蔵庫中に放置したり、冷水をかけたりすればよい。また、加熱装置や冷却装置を備えるキャリブレーション用チャートの場合は、当該加熱装置または冷却装置を作動させることもできる。ただし、加熱、冷却した結果、撮影後の赤外画像として認識できる程度の温度であることが必要である。例えば、赤外画像は、あまりに冷却すると全体的に黒く写り、また、あまりに加熱すると全体的に白く写るため、温度差を明確に画像化することが困難となる。

【0033】

加熱、冷却されたキャリブレーション用チャートは、本体部2と周囲の温度である貫通穴3と比較して所定以上の温度差を有する。この状態において、キャリブレーション用チャートを立てた状態に配置する(#2)。この際、背後の物体からの輻射熱を避けるために、キャリブレーション用チャートは背後の物体から遠ざけることが望ましい。

【0034】

次いで、キャリブレーション用チャート1を内部パラメータの測定を行う赤外カメラにより撮影する(#3)。撮影の際には、キャリブレーション用チャート1が画角内にすべて収まり、かつ、なるべく画像全体に広がるように行うことが好ましい。また、撮影は、少なくとも2つの撮影位置から行えばよいが、図4に示す正面、上下、左右の5箇所20a〜20eにおいてそれぞれ行うことが好ましい。また、それぞれの撮影位置から行う場合において、赤外カメラの焦点距離、撮影画素数などの撮影条件は同一であることが必要である。

【0035】

なお、1枚の撮影が終わり、次の撮影にかかる間にキャリブレーション用チャートが室温と同程度となった場合は、再度キャリブレーション用チャートを加熱または冷却し、本体部2と貫通穴3との間に温度差ができるようにすることが必要である。本体部2が室温となると、赤外カメラにより撮影された赤外画像が、本体部2と貫通穴3の位置を確認できなくなるためである。

【0036】

次に、5箇所から撮影された複数枚の赤外画像を、内部パラメータを演算するためのコンピュータに入力する(#4)。赤外画像は、本体部2と貫通穴3との温度差により、貫通穴3の位置が認識可能となっている。この入力された複数枚の画像から、貫通穴3に対応する部分を抽出し、公知の方法によりカメラの内部パラメータの演算を行う(#5)。内部パラメータの演算の方法は、特に限定されるものではなく、写真計測やコンピュータビジョン分野などにおいて広く用いられている方法を用いることができる。

【0037】

(第2実施形態)

図5は、本発明の第2実施形態にかかるキャリブレーション用チャートの部分拡大斜視図である。図5に示すキャリブレーション用チャート10は、第1実施形態にかかるキャリブレーション用チャートと共通する構成を有するため、以下、相違部分を中心に説明する。

【0038】

図5に示すキャリブレーション用チャート10は矩形の平板状の本体部12の表面に、格子状に複数の金属片13を貼付した構成である。本体部12は、アクリルなどの合成樹脂で構成された平板であり、厚み寸法は、1mmから10mm程度である。

【0039】

本体部12の表面に貼付された小片13は、後述する赤外カメラを用いて、当該キャリブレーション用チャートを撮影した撮影画像において、画像上認識可能な点として映し出される部分であり、カメラの内部パラメータ測定に用いられる。小片13は、相対的な位置関係が既知となるように配置され、好ましくは本体部12に均等に設けられる。さらに好ましくは、図5に示すように格子状に配置される。また、さらには、隣り合う貫通穴間のX方向及びY方向の距離は、すべて同一に構成されていることが好ましい。

【0040】

小片13は、本体部12と熱伝導率が異なる材質で構成されることが必要であり、本実施形態では、アルミニウム箔の円板が用いられている。小片の直径は、概ね数ミリメートルから数センチメートル程度とすることが好ましく、3mmから3cm程度とすることが好ましい。

【0041】

図5のキャリブレーション用チャート10において、本体部12と小片13とは、熱伝導度が異なるため、室温に対して加熱または冷却した場合、熱の放散速度が異なる。すなわち、熱伝導度が大きいアルミニウムで作られた小片13は、比較的短時間で室温に戻るのに対し、熱伝導度が小さいアクリル樹脂で作られた本体部12は、加熱または冷却された温度に保たれる時間が長くなる。したがって、室温に対して加熱または冷却されたキャリブレーション用チャート10を室温に放置しておくと、小片13の部分と本体部12との部分との温度差が生じ、赤外画像として撮影した場合に小片の部分が認識可能となる。

【0042】

図6は、図5のキャリブレーション用チャートを用いて赤外カメラの内部パラメータを測定する場合の手順を示す図である。まず、赤外カメラの内部パラメータの測定を行う前提として、最初に図1に示すキャリブレーション用チャートを加熱または冷却する(#11)。

【0043】

次に加熱、冷却されたキャリブレーション用チャート10を立てた状態に配置する(#12)。キャリブレーション用チャート10を配置した後、小片13と本体部12との間に温度差が生じるまで所定時間放置する(#13)。放置時間は、小片13と本体部12に用いられている材質、チャートの加熱冷却温度と周囲の気温との差などにおいて異なるが、概ね数秒から数分程度である。

【0044】

次いで、キャリブレーション用チャート10を内部パラメータの測定を行う赤外カメラにより撮影する(#14)。撮影の際には、キャリブレーション用チャート10が画角内にすべて収まり、かつ、なるべく画像全体に広がるように行うことが好ましい。また、撮影は、少なくとも2つの撮影位置から行えばよいが、第1実施形態と同様に、図4に示す正面、上下、左右の5箇所20a〜20eにおいてそれぞれ行うことが好ましい。また、それぞれの撮影位置から行う場合において、赤外カメラの焦点距離、撮影画素数などの撮影条件は同一であることが必要である。

【0045】

なお、1枚の撮影が終わり、次の撮影にかかる間に本体部12と小片13が室温と同程度となった場合は、再度キャリブレーション用チャートを加熱または冷却した後、一定時間放置し、本体部12と小片13との間に温度差ができるようにすることが必要である。本体部12と小片13が同一の温度となると、赤外カメラにより撮影された赤外画像が、本体部12と小片13の位置を確認できなくなるためである。

【0046】

次に、5箇所から撮影された複数枚の赤外画像を、内部パラメータを演算するためのコンピュータに入力する(#15)。赤外画像は、本体部12と小片13との温度差により、小片13の位置が認識可能となっている。この入力された複数枚の画像から、小片13に対応する部分を抽出し、公知の方法によりカメラの内部パラメータの演算を行う(#16)。内部パラメータの演算の方法は、特に限定されるものではなく、写真計測やコンピュータビジョン分野などにおいて広く用いられている方法を用いることができる。

【0047】

以上説明したように、上記各実施形態にかかるキャリブレーション用チャートによれば、本体部と貫通穴または小片との温度差により、赤外画像上において、ターゲットとして機能する貫通穴または小片の位置を特定することができ、赤外画像によるカメラの内部パラメータの測定を行うことができる。

【0048】

なお、本発明は上記実施形態に限定されるものではなく、その他種々の態様で実施可能である。

【0049】

例えば、第2実施形態において、小片を樹脂で構成し、本体部を金属で構成することも可能である。また、

【図面の簡単な説明】

【0050】

【図1】本発明の第1実施形態にかかるキャリブレーション用チャートの概略構成を示す図である。

【図2】図1のキャリブレーション用チャートの部分拡大斜視図である。

【図3】図1のキャリブレーション用チャートを用いて赤外カメラの内部パラメータを測定する場合の手順を示す図である。

【図4】キャリブレーション用チャートのカメラ配置を示した立体図である。

【図5】本発明の第2実施形態にかかるキャリブレーション用チャートの部分拡大斜視図である。

【図6】図5のキャリブレーション用チャートを用いて赤外カメラの内部パラメータを測定する場合の手順を示す図である。

【符号の説明】

【0051】

1,10 キャリブレーション用チャート

2,12 本体部

3,13貫通穴

【技術分野】

【0001】

本発明は、カメラやデジタルカメラ等で撮影された画像のレンズ収差を補正する場合や画像により計測を行うのに用いられるキャリブレーション装置及び方法に関し、特にカメラの内部パラメータ(例えば、レンズの主点位置、画面距離(焦点距離)、歪曲パラメータ等)を簡易に測定できるキャリブレーション装置及び方法に関する。

【背景技術】

【0002】

従来から、写真測量や写真計測の分野では、収差の少ない画像を得ることが重要である。そこで、写真測量や写真計測の分野では、撮影用カメラのレンズとして収差が少ない高精度のレンズを使用している。さらに、写真測量分野では、精密に計測された3次元上に配置された多数の点を複数方向から計測することにより、カメラの内部パラメータ(主点位置、画面距離、歪曲パラメータ)を解析的に求めている。また、写真計測の分野で用いられる計測用カメラの場合は、製作されたカメラを精密に計測することにより、カメラの内部パラメータを求めている。

【0003】

しかしながら、写真測量分野のように精密に計測された3次元上の測定点を撮影計測して、カメラ内部パラメータを求める方法では、以下の課題がある。まず、第1に3次元上に測定点(ターゲット)が配置されている。そこで、複数方向から撮影すると死角が生じて、画像間でみえないターゲットが生じる。第2に撮影された画像において、3次元上の測定点相互の位置関係に逆転が生じる場合があり、測定点の計測や各画像間の対応付けが困難で、自動化できない。そこで、相当の熟練をした作業員により、測定点の計測や各画像間の対応付けを行っている。すると、カメラの内部パラメータを得るために、高額のコストと長時間の作業が必要となってくる。また、製作された計測用カメラを精密に計測する方法も、専用の冶工具が必要なだけでなく、熟練を要し特殊な設備のある機関でしか計測できず、計測専用カメラとして高価になるという課題がある。

【0004】

そこで、近年では、3次元上の測定点に代わるものとして、シートに印刷された2次元の測定点を計ることにより、レンズ収差を計測するキャリブレーション方式が提案されている。この方式は、表面に点状のマークを印刷したキャリブレーション用チャートと呼ばれるシート部材を用いて行い、当該キャリブレーション用チャートを複数箇所から撮影して得られた複数枚の写真について、それぞれ対応する点状のマークの画像上の位置を比較することにより、カメラの内部評定を行う方法である。このキャリブレーション用チャートについては、例えば、特許文献1などに開示されている。

【特許文献1】特開2003−307466号公報

【非特許文献1】Z.Zhang:Flexible Camera Calibration by Viewing a Plane from Unknown Orientation. Proc of 7th Int. Conference on Computer Vision, Kerkyra, Greece. pp.666-673, Sept.1999

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、写真計測を行う場合、被写体の種類などによっては、可視カメラを用いずに、例えば、赤外カメラなどを用いて撮影した赤外画像を利用する場合がある。例えば、赤外カメラによって得られた赤外画像は、コンクリート壁面などの表面温度を計測でき、その温度分布からコンクリートの異常部(剥離、空洞部、湿潤部等々)を診断することができる。この時、コンクリートの異常部を視覚的にわかりやすくするために、可視画像と赤外画像を重ね合わせて使用することがある。しかし可視画像と赤外画像は共に異なる歪みをもっているため、重ね合わせがうまくいかない場合がある。可視画像の歪みは前述の方法により計測できるが、赤外カメラは、被写体の輻射熱を測定し、それを画像化したものであり、可視的にどのような模様が付されていようと、温度変化のない対象物に対しては同じ色で表現されるという性質がある。

【0006】

したがって、赤外カメラにより上記キャリブレーション用チャートを撮影した画像には、キャリブレーション用チャートの点が認識され得ないことから、当該赤外カメラのキャリブレーションを行うことができないという問題を有していた。

【0007】

従来は、この問題を解消するため、赤外カメラの歪曲パラメータを算出する場合は、歪曲パラメータを少しずつ変更しながら、視覚的に歪みがとれたかどうかを確認し、主観的判断の元で歪曲パラメータを求めていた。また、赤外カメラの焦点距離に至っては求めることもできないという問題があった。

【0008】

よって、上記問題により、赤外カメラを用いて写真計測を行うにあたり、カメラのキャリブレーションを高精度かつ客観的に行うことは困難であった。

【0009】

したがって、本発明が解決しようとする技術的課題は、赤外カメラを高精度でキャリブレーションすることができるキャリブレーション用チャート及びキャリブレーションを行うための内部パラメータ測定方法を提供することである。

【課題を解決するための手段】

【0010】

本発明は、上記技術的課題を解決するために、以下の構成のキャリブレーション用チャートを提供する。

【0011】

本発明の第1の態様によれば、汎用の赤外カメラにおいて、レンズ収差を補正するのに必要な内部パラメータを測定するために用いられるキャリブレーション用チャートであって、

平板状の本体部と、前記本体部の一方の面に相対的な位置関係が既知となるように多数点在しかつ前記本体部の表面と比較して温度が異なる異温部を備えることを特徴とする、赤外カメラのキャリブレーション用チャートを提供する。

【0012】

本発明の第2の態様によれば、前記異温部は、前記本体部に等間隔に格子状に設けられた複数の貫通穴である第1態様のキャリブレーション用チャートを提供する。

【0013】

本発明の第3態様によれば、前記異温部は、前記本体部の表面に等間隔に格子状に貼付された前記本体部と熱伝導度が異なる小片で構成されている第1態様のキャリブレーション用チャートを提供する。

【0014】

本発明の第4態様によれば、前記本体部は樹脂で構成され、前記小片は金属で構成されている第3態様のキャリブレーション用チャートを提供する。

【0015】

本発明の第5態様によれば、さらに、本体部を加熱または冷却するための変温部を備えていることを特徴とする、第1から第4態様のいずれか1つのキャリブレーション用チャートを提供する。

【0016】

本発明の第6態様によれば、平板状の本体部と、前記本体部の一方の面に相対的な位置関係が既知となるように多数点在しかつ前記本体部の表面と比較して温度が異なる異温部を備えるキャリブレーション用チャートを用いて、汎用の赤外カメラのレンズ収差を補正するのに必要な内部パラメータの測定方法であって、

前記キャリブレーション用チャートの前記本体部と異温部との間に温度差を与えるステップと、

前記温度差を与えた前記キャリブレーション用チャートに対して前記赤外カメラを用いて複数箇所から撮影するステップと、

前記複数箇所から撮影された赤外画像に表示されている異温部に対応する点画像の位置を比較することにより、前記赤外カメラのキャリブレーションを行うことを特徴とする、内部パラメータの測定方法を提供する。

【0017】

本発明の第7態様によれば、前記キャリブレーション用チャートは、異温部が前記本体部に等間隔に格子状に設けられた貫通穴で構成されているものであって、

前記本体部と異温部との間に温度差を与えるステップは、前記本体部を加熱または冷却することにより行われる第6態様の内部パラメータの測定方法を提供する。

【0018】

本発明の第8態様によれば、前記キャリブレーション用チャートは、異温部が、前記本体部の表面に等間隔に格子状に貼付された前記本体部と熱伝導度が異なる小片で構成されているものであって、

前記本体部と異温部との間に温度差を与えるステップは、前記本体部を加熱または冷却した後、赤外画像において異温部と本体部との温度差が生じるまでの時間放置することにより行われる第6態様の内部パラメータの測定方法を提供する。

【発明の効果】

【0019】

本発明の第1態様または第6態様によれば、当該本体部に相対的な位置関係が既知となるように設けられた異温部を備えるため、赤外カメラにおいて撮影した場合、異温部と本体部との温度差に基づいて、本体部の領域に異温部による認識可能な点が写し出される。これにより、赤外画像を直接用いて赤外カメラの内部パラメータの測定を行うことができ、赤外カメラを写真計測などに用いる場合のキャリブレーションを行うことが可能となる。

【0020】

本発明の第2態様または第7態様によれば、異温部が貫通穴で設けられているため、異温部は周囲の気温を有することとなる。よって、本体部を加熱または冷却することにより、貫通穴と本体部との間に温度差を与えることができ、赤外カメラで撮影した場合において、貫通穴の部分を認識することができる。

【0021】

本発明の第3態様、第4態様または第8態様によれば、例えば、樹脂製の本体部と熱伝導度が異なる金属製の小片で異温部が構成されている。よって、気温に対して加熱または冷却されたキャリブレーション用チャートを放置しておくと、熱伝導度が大きいものについては熱が早く発散して気温と同じ温度になるのに対し、熱伝導度が小さいものについては、熱の発散が少なく、加熱または冷却された温度を長時間にわたり維持することとなる。したがって、小片と本体部との間に温度差を与えることができ、赤外カメラで撮影した場合において、小片の部分を認識することができる。

【0022】

本発明の第5態様によれば、キャリブレーション用チャートを積極的に加熱冷却することができ、キャリブレーション用チャートが室温に戻ることにより赤外画像において異温部を認識できなくなるという問題を解消することができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施形態に係るキャリブレーション用チャート及び当該チャートを用いたカメラの内部パラメータの測定方法について、図面を参照しながら説明する。

【0024】

(第1実施形態)

図1は、本発明の第1実施形態にかかるキャリブレーション用チャートの概略構成を示す図である。図2は、図1のキャリブレーション用チャートの部分拡大斜視図である。図1のキャリブレーション用チャート1は、矩形の平板状の本体部2に、格子状に複数の貫通穴3が設けられた構成である。

【0025】

図1のキャリブレーション用チャートは、平板状の本体部2の寸法が概ねA3(420×297mm)サイズであるが、これに限られるものではない。また、本実施形態においては、アクリル樹脂が用いられているが、これに限られるものではないが、後述するように、加熱された後、容易に冷却しないように、熱伝導度が低い材質で構成されていることが好ましく、汎用的に用いられている樹脂やガラスなどが好適である。

【0026】

本体部2に設けられている貫通穴3は、後述する赤外カメラを用いて、当該キャリブレーション用チャートを撮影した撮影画像において、画像上認識可能な点として映し出される部分であり、カメラの内部パラメータ測定に用いられる。貫通穴3は、相対的な位置関係が既知となるように配置され、好ましくは本体部2に均等に設けられる。さらに好ましくは、図1に示すように格子状に配置される。また、さらには、隣り合う貫通穴間のX方向及びY方向の距離Sx,Syは、すべて同一に構成されていることが好ましい。

【0027】

貫通穴3の数は、少なくともX方向及びY方向に2つずつの4つ以上であればよいが、好ましくは30個以上、さらには、100から200個程度である。図1の実施形態ではX方向に9個、Y方向に7個の貫通穴が格子状に配列されており、合計63個の貫通穴が設けられている。また、貫通穴のサイズMとしては、概ね数ミリメートルから数センチメートル程度とすることが好ましく、3mmから3cm程度とすることが好ましい。あまりに大きくすると赤外画像として点表示される部分の面積が大きくなり、それぞれの点の対応付け精度が低下すると共にキャリブレーション用チャート自体のサイズが大きくなる一方、あまりに小さくすると、赤外画像として点表示される部分が小さくなりすぎ、点表示として認識されない場合、内部パラメータの演算の精度を低下させるおそれがあるためである。これらのサイズは赤外カメラの解像度によって適切に決めるものであり、前述の値に限るものではない。

【0028】

図1のキャリブレーション用チャート1において、貫通穴3は、空洞となっているため、平板状本体部2と比較して温度が異なる部分となる。ここで、後述するように図1のキャリブレーション用チャートは、赤外カメラの内部パラメータ測定に用いられるものであり、赤外画像を撮影した場合、貫通穴3の部分と本体部2との部分が視覚的に認識可能であることが求められる。したがって、貫通穴3の部分と本体部2との部分との温度差は、赤外画像として撮影した場合に認識可能となる温度であり、内部パラメータの測定を行う赤外カメラの性能などにもよるが、概ね1℃以上の差異があることが好ましい。

【0029】

また、平板状本体部は、貫通穴3の部分との温度差を大きくするために、電熱線などの加熱装置や冷却装置などを備えていてもよい。電熱線や冷却装置は本体部2の表面を加熱冷却できるように構成されていればどのようなものであってもよい。

【0030】

また、赤外カメラによって撮影する際に、貫通穴3のある平板状本体を背後の物体から遠ざけることにより、平板状本体を加熱冷却することなく、貫通穴3を赤外カメラによって認識することができる。例えば、平板状本体部の背後を空にすることで、貫通穴を通して背後からの熱放射がなくなり、赤外カメラで撮影することによって貫通穴3を赤外カメラによって認識できる。

【0031】

図3は、図1のキャリブレーション用チャートを用いて赤外カメラの内部パラメータを測定する場合の手順を示す図である。本実施形態にかかるキャリブレーション用チャートを用いて内部パラメータの測定を行うカメラは、一般に赤外カメラと呼ばれるカメラであり、被写体の輻射熱(温度)を測定し、それを画像化できるカメラであり、撮影された画像は、被写体の表面温度の分布が写し出される。このため、温度変化のない被写体は、可視的にどのような模様があろうと、同じ色で表現されるという性質を持つ。なお、赤外カメラは、焦点距離などの撮影条件は特に限定されるものではなく、例えば、望遠、広角のレンズなどを備えるものであってもよい。

【0032】

まず、赤外カメラの内部パラメータの測定を行う前提として、最初に図1に示すキャリブレーション用チャートを加熱または冷却する(#1)。加熱する場合としては、例えば、ドライヤーなどの温風を吹き付けたり、熱水をかけたりすればよい。また、キャリブレーション用チャートを冷却する場合としては、冷蔵庫中に放置したり、冷水をかけたりすればよい。また、加熱装置や冷却装置を備えるキャリブレーション用チャートの場合は、当該加熱装置または冷却装置を作動させることもできる。ただし、加熱、冷却した結果、撮影後の赤外画像として認識できる程度の温度であることが必要である。例えば、赤外画像は、あまりに冷却すると全体的に黒く写り、また、あまりに加熱すると全体的に白く写るため、温度差を明確に画像化することが困難となる。

【0033】

加熱、冷却されたキャリブレーション用チャートは、本体部2と周囲の温度である貫通穴3と比較して所定以上の温度差を有する。この状態において、キャリブレーション用チャートを立てた状態に配置する(#2)。この際、背後の物体からの輻射熱を避けるために、キャリブレーション用チャートは背後の物体から遠ざけることが望ましい。

【0034】

次いで、キャリブレーション用チャート1を内部パラメータの測定を行う赤外カメラにより撮影する(#3)。撮影の際には、キャリブレーション用チャート1が画角内にすべて収まり、かつ、なるべく画像全体に広がるように行うことが好ましい。また、撮影は、少なくとも2つの撮影位置から行えばよいが、図4に示す正面、上下、左右の5箇所20a〜20eにおいてそれぞれ行うことが好ましい。また、それぞれの撮影位置から行う場合において、赤外カメラの焦点距離、撮影画素数などの撮影条件は同一であることが必要である。

【0035】

なお、1枚の撮影が終わり、次の撮影にかかる間にキャリブレーション用チャートが室温と同程度となった場合は、再度キャリブレーション用チャートを加熱または冷却し、本体部2と貫通穴3との間に温度差ができるようにすることが必要である。本体部2が室温となると、赤外カメラにより撮影された赤外画像が、本体部2と貫通穴3の位置を確認できなくなるためである。

【0036】

次に、5箇所から撮影された複数枚の赤外画像を、内部パラメータを演算するためのコンピュータに入力する(#4)。赤外画像は、本体部2と貫通穴3との温度差により、貫通穴3の位置が認識可能となっている。この入力された複数枚の画像から、貫通穴3に対応する部分を抽出し、公知の方法によりカメラの内部パラメータの演算を行う(#5)。内部パラメータの演算の方法は、特に限定されるものではなく、写真計測やコンピュータビジョン分野などにおいて広く用いられている方法を用いることができる。

【0037】

(第2実施形態)

図5は、本発明の第2実施形態にかかるキャリブレーション用チャートの部分拡大斜視図である。図5に示すキャリブレーション用チャート10は、第1実施形態にかかるキャリブレーション用チャートと共通する構成を有するため、以下、相違部分を中心に説明する。

【0038】

図5に示すキャリブレーション用チャート10は矩形の平板状の本体部12の表面に、格子状に複数の金属片13を貼付した構成である。本体部12は、アクリルなどの合成樹脂で構成された平板であり、厚み寸法は、1mmから10mm程度である。

【0039】

本体部12の表面に貼付された小片13は、後述する赤外カメラを用いて、当該キャリブレーション用チャートを撮影した撮影画像において、画像上認識可能な点として映し出される部分であり、カメラの内部パラメータ測定に用いられる。小片13は、相対的な位置関係が既知となるように配置され、好ましくは本体部12に均等に設けられる。さらに好ましくは、図5に示すように格子状に配置される。また、さらには、隣り合う貫通穴間のX方向及びY方向の距離は、すべて同一に構成されていることが好ましい。

【0040】

小片13は、本体部12と熱伝導率が異なる材質で構成されることが必要であり、本実施形態では、アルミニウム箔の円板が用いられている。小片の直径は、概ね数ミリメートルから数センチメートル程度とすることが好ましく、3mmから3cm程度とすることが好ましい。

【0041】

図5のキャリブレーション用チャート10において、本体部12と小片13とは、熱伝導度が異なるため、室温に対して加熱または冷却した場合、熱の放散速度が異なる。すなわち、熱伝導度が大きいアルミニウムで作られた小片13は、比較的短時間で室温に戻るのに対し、熱伝導度が小さいアクリル樹脂で作られた本体部12は、加熱または冷却された温度に保たれる時間が長くなる。したがって、室温に対して加熱または冷却されたキャリブレーション用チャート10を室温に放置しておくと、小片13の部分と本体部12との部分との温度差が生じ、赤外画像として撮影した場合に小片の部分が認識可能となる。

【0042】

図6は、図5のキャリブレーション用チャートを用いて赤外カメラの内部パラメータを測定する場合の手順を示す図である。まず、赤外カメラの内部パラメータの測定を行う前提として、最初に図1に示すキャリブレーション用チャートを加熱または冷却する(#11)。

【0043】

次に加熱、冷却されたキャリブレーション用チャート10を立てた状態に配置する(#12)。キャリブレーション用チャート10を配置した後、小片13と本体部12との間に温度差が生じるまで所定時間放置する(#13)。放置時間は、小片13と本体部12に用いられている材質、チャートの加熱冷却温度と周囲の気温との差などにおいて異なるが、概ね数秒から数分程度である。

【0044】

次いで、キャリブレーション用チャート10を内部パラメータの測定を行う赤外カメラにより撮影する(#14)。撮影の際には、キャリブレーション用チャート10が画角内にすべて収まり、かつ、なるべく画像全体に広がるように行うことが好ましい。また、撮影は、少なくとも2つの撮影位置から行えばよいが、第1実施形態と同様に、図4に示す正面、上下、左右の5箇所20a〜20eにおいてそれぞれ行うことが好ましい。また、それぞれの撮影位置から行う場合において、赤外カメラの焦点距離、撮影画素数などの撮影条件は同一であることが必要である。

【0045】

なお、1枚の撮影が終わり、次の撮影にかかる間に本体部12と小片13が室温と同程度となった場合は、再度キャリブレーション用チャートを加熱または冷却した後、一定時間放置し、本体部12と小片13との間に温度差ができるようにすることが必要である。本体部12と小片13が同一の温度となると、赤外カメラにより撮影された赤外画像が、本体部12と小片13の位置を確認できなくなるためである。

【0046】

次に、5箇所から撮影された複数枚の赤外画像を、内部パラメータを演算するためのコンピュータに入力する(#15)。赤外画像は、本体部12と小片13との温度差により、小片13の位置が認識可能となっている。この入力された複数枚の画像から、小片13に対応する部分を抽出し、公知の方法によりカメラの内部パラメータの演算を行う(#16)。内部パラメータの演算の方法は、特に限定されるものではなく、写真計測やコンピュータビジョン分野などにおいて広く用いられている方法を用いることができる。

【0047】

以上説明したように、上記各実施形態にかかるキャリブレーション用チャートによれば、本体部と貫通穴または小片との温度差により、赤外画像上において、ターゲットとして機能する貫通穴または小片の位置を特定することができ、赤外画像によるカメラの内部パラメータの測定を行うことができる。

【0048】

なお、本発明は上記実施形態に限定されるものではなく、その他種々の態様で実施可能である。

【0049】

例えば、第2実施形態において、小片を樹脂で構成し、本体部を金属で構成することも可能である。また、

【図面の簡単な説明】

【0050】

【図1】本発明の第1実施形態にかかるキャリブレーション用チャートの概略構成を示す図である。

【図2】図1のキャリブレーション用チャートの部分拡大斜視図である。

【図3】図1のキャリブレーション用チャートを用いて赤外カメラの内部パラメータを測定する場合の手順を示す図である。

【図4】キャリブレーション用チャートのカメラ配置を示した立体図である。

【図5】本発明の第2実施形態にかかるキャリブレーション用チャートの部分拡大斜視図である。

【図6】図5のキャリブレーション用チャートを用いて赤外カメラの内部パラメータを測定する場合の手順を示す図である。

【符号の説明】

【0051】

1,10 キャリブレーション用チャート

2,12 本体部

3,13貫通穴

【特許請求の範囲】

【請求項1】

汎用の赤外カメラにおいて、レンズ収差を補正するのに必要な内部パラメータを測定するために用いられるキャリブレーション用チャートであって、

平板状の本体部と、前記本体部の一方の面に相対的な位置関係が既知となるように多数点在しかつ前記本体部の表面と比較して温度が異なる異温部を備えることを特徴とする、赤外カメラのキャリブレーション用チャート。

【請求項2】

前記異温部は、前記本体部に等間隔に格子状に設けられた複数の貫通穴であることを特徴とする、請求項1に記載のキャリブレーション用チャート。

【請求項3】

前記異温部は、前記本体部の表面に等間隔に格子状に貼付された前記本体部と熱伝導度が異なる小片で構成されていることを特徴とする、請求項1に記載のキャリブレーション用チャート。

【請求項4】

前記本体部は樹脂で構成され、前記小片は金属で構成されていることを特徴とする、請求項3に記載のキャリブレーション用チャート。

【請求項5】

さらに、本体部を加熱または冷却するための変温部を備えていることを特徴とする、請求項1から4のいずれか1つに記載のキャリブレーション用チャート。

【請求項6】

平板状の本体部と、前記本体部の一方の面に相対的な位置関係が既知となるように多数点在しかつ前記本体部の表面と比較して温度が異なる異温部を備えるキャリブレーション用チャートを用いて、汎用の赤外カメラのレンズ収差を補正するのに必要な内部パラメータの測定方法であって、

前記キャリブレーション用チャートの前記本体部と異温部との間に温度差を与えるステップと、

前記温度差を与えた前記キャリブレーション用チャートに対して前記赤外カメラを用いて複数箇所から撮影するステップと、

前記複数箇所から撮影された赤外画像に表示されている異温部に対応する点画像の位置を比較することにより、前記赤外カメラのキャリブレーションを行うことを特徴とする、内部パラメータの測定方法。

【請求項7】

前記キャリブレーション用チャートは、異温部が前記本体部に等間隔に格子状に設けられた貫通穴で構成されているものであって、

前記本体部と異温部との間に温度差を与えるステップは、前記本体部を加熱することにより行われることを特徴とする、請求項6に記載の内部パラメータの測定方法。

【請求項8】

前記キャリブレーション用チャートは、異温部が、前記本体部の表面に等間隔に格子状に貼付された前記本体部と熱伝導度が異なる小片で構成されているものであって、

前記本体部と異温部との間に温度差を与えるステップは、前記本体部を加熱または冷却した後、赤外画像において異温部と本体部との温度差が生じるまでの時間放置することにより行われることを特徴とする、請求項6に記載の内部パラメータの測定方法。

【請求項1】

汎用の赤外カメラにおいて、レンズ収差を補正するのに必要な内部パラメータを測定するために用いられるキャリブレーション用チャートであって、

平板状の本体部と、前記本体部の一方の面に相対的な位置関係が既知となるように多数点在しかつ前記本体部の表面と比較して温度が異なる異温部を備えることを特徴とする、赤外カメラのキャリブレーション用チャート。

【請求項2】

前記異温部は、前記本体部に等間隔に格子状に設けられた複数の貫通穴であることを特徴とする、請求項1に記載のキャリブレーション用チャート。

【請求項3】

前記異温部は、前記本体部の表面に等間隔に格子状に貼付された前記本体部と熱伝導度が異なる小片で構成されていることを特徴とする、請求項1に記載のキャリブレーション用チャート。

【請求項4】

前記本体部は樹脂で構成され、前記小片は金属で構成されていることを特徴とする、請求項3に記載のキャリブレーション用チャート。

【請求項5】

さらに、本体部を加熱または冷却するための変温部を備えていることを特徴とする、請求項1から4のいずれか1つに記載のキャリブレーション用チャート。

【請求項6】

平板状の本体部と、前記本体部の一方の面に相対的な位置関係が既知となるように多数点在しかつ前記本体部の表面と比較して温度が異なる異温部を備えるキャリブレーション用チャートを用いて、汎用の赤外カメラのレンズ収差を補正するのに必要な内部パラメータの測定方法であって、

前記キャリブレーション用チャートの前記本体部と異温部との間に温度差を与えるステップと、

前記温度差を与えた前記キャリブレーション用チャートに対して前記赤外カメラを用いて複数箇所から撮影するステップと、

前記複数箇所から撮影された赤外画像に表示されている異温部に対応する点画像の位置を比較することにより、前記赤外カメラのキャリブレーションを行うことを特徴とする、内部パラメータの測定方法。

【請求項7】

前記キャリブレーション用チャートは、異温部が前記本体部に等間隔に格子状に設けられた貫通穴で構成されているものであって、

前記本体部と異温部との間に温度差を与えるステップは、前記本体部を加熱することにより行われることを特徴とする、請求項6に記載の内部パラメータの測定方法。

【請求項8】

前記キャリブレーション用チャートは、異温部が、前記本体部の表面に等間隔に格子状に貼付された前記本体部と熱伝導度が異なる小片で構成されているものであって、

前記本体部と異温部との間に温度差を与えるステップは、前記本体部を加熱または冷却した後、赤外画像において異温部と本体部との温度差が生じるまでの時間放置することにより行われることを特徴とする、請求項6に記載の内部パラメータの測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−170648(P2006−170648A)

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願番号】特願2004−359761(P2004−359761)

【出願日】平成16年12月13日(2004.12.13)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願日】平成16年12月13日(2004.12.13)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]