キーパッドおよびその製造方法ならびにそのキーパッドを備える電子機器

【課題】

薄型であり、キートップ同士の間隔のバラツキの少ないキーパッドおよびその製造方法ならびに当該キーパッドを備える電子機器を提供する。

【解決手段】

本発明は、複数のキートップ11を有する光硬化性樹脂製のキーシート10と、そのキーシート10の裏側に固定されるエラストマー製の弾性シート20とを備え、キーシート10は、厚さ100〜500μmであり、かつキートップ11同士を連接する厚さ40μm以下の薄肉部14を一体的に備えるキーパッド2に関する。

薄型であり、キートップ同士の間隔のバラツキの少ないキーパッドおよびその製造方法ならびに当該キーパッドを備える電子機器を提供する。

【解決手段】

本発明は、複数のキートップ11を有する光硬化性樹脂製のキーシート10と、そのキーシート10の裏側に固定されるエラストマー製の弾性シート20とを備え、キーシート10は、厚さ100〜500μmであり、かつキートップ11同士を連接する厚さ40μm以下の薄肉部14を一体的に備えるキーパッド2に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、キーパッドおよびその製造方法ならびにそのキーパッドを備える電子機器に関する。

【背景技術】

【0002】

携帯電話、携帯情報端末(PDA)などの電子機器に搭載されるキーパッド上のキートップとして、従来から、ポリカーボネート等の溶融樹脂を金型内に射出成形することにより製造されてきたものが知られている(例えば、特許文献1を参照)。キートップをシリコーンゴム等から成る弾性シート上に配置し、当該シートの下方にスイッチを配置することにより、各キートップを押し込むと、弾性シートを通じてスイッチを入力することができる。キートップを加飾するために、キートップの天面あるいは裏側に加飾層を設けることができる。また、キートップの天面をキズから保護するために、キートップの天面をハードコートすることもできる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−311777号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

最近では、上記の電子機器の薄型化が進む中、キーパッドの薄型化が強く求められている。このため、従来の射出成形では、キートップの薄型化に限界が生じてきた。また、薄いキートップを個々に製造すると、それらを正確な間隔で弾性シート上に配置することが難しくなる。特に、キートップ同士の間隔の狭小化が進む中、狭い間隔を一定に保ちながら、各キートップを配置する工程は、極めて困難なものとなる。

【0005】

本発明は、かかる問題を解消すべくなされたものであって、薄型であり、キートップ同士の間隔のバラツキの少ないキーパッドおよびその製造方法ならびに当該キーパッドを備える電子機器を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の一実施形態は、複数のキートップを有する光硬化性樹脂製のキーシートと、そのキーシートの裏側に固定されるエラストマー製の弾性シートとを備え、キーシートが、厚さ100〜500μmであり、かつキートップ同士を連接する厚さ40μm以下の薄肉部を一体的に備えるキーパッドである。

【0007】

本発明の別の実施形態は、さらに、弾性シートの少なくとも片面に、加飾層若しくは蒸着層を備えるキーパッドである。

【0008】

本発明の別の実施形態は、また、弾性シートのキーシートとの接着面と反対側の面に、光硬化性樹脂からなる押圧子を備えるキーパッドである。

【0009】

本発明の一実施形態は、前記の少なくとも1つのキーパッドを製造する方法であって、金型に液状の光硬化性樹脂組成物を充填する充填工程と、光硬化性樹脂組成物を硬化する硬化工程と、光硬化性樹脂組成物を硬化した後に得られるキーシートに対して、若しくは硬化前の光硬化性樹脂組成物に対して、エラストマー製の弾性シートを固定するシート固定工程とを含むキーパッドの製造方法である。

【0010】

本発明の一実施形態は、前記の少なくとも1つのキーパッドを備える電子機器である。

【発明の効果】

【0011】

本発明によれば、薄型であり、キートップ同士の間隔のバラツキの少ないキーパッドおよびそれを備える電子機器を提供することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の実施の形態に係る電子機器の一例である携帯情報端末の正面図である。

【図2】図2は、図1に示す携帯情報端末に組み込まれるキーパッドの斜視図である。

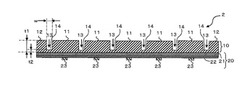

【図3】図3は、図2に示すキーパッドのA−A線断面図である。

【図4】図4は、キーシートを製造するために使用する金型の概略斜視図である。

【図5】図5は、図2に示すキーパッドの製造工程の概略を示すフローチャートである。

【図6】図6は、図5に示す製造工程の各ステージにおける状態を示す図である。

【図7】図7は、図6に引き続き、各ステージにおける状態を示す図である。

【図8】図8は、図3に示すキーパッドと異なる形態のキーパッドの製造工程の概略を示すフローチャートである。

【発明を実施するための形態】

【0013】

以下に、本発明のキーパッドおよびその製造方法ならびにそのキーパッドを備える電子機器の実施の形態について説明する。

【0014】

1.電子機器およびキーパッドの構成

【0015】

図1は、本発明の実施の形態に係る電子機器の一例である携帯情報端末の正面図である。図2は、図1に示す携帯情報端末に組み込まれるキーパッドの斜視図である。図3は、図2に示すキーパッドのA−A線断面図である。

【0016】

図1に示す携帯情報端末1には、本発明の実施の形態に係るキーパッド2が組み込まれている。キーパッド2は、図2および図3に示すように、光硬化性樹脂から成る1枚のキーシート10と、キーシート10の裏側に配置されるエラストマー製の弾性シート20とを貼り合わせた構造を持つ。

【0017】

キーシート10の構成材料である光硬化性樹脂としては、好適には、紫外線硬化性樹脂を用いることができる。紫外線硬化性樹脂の一例として、ポリエステル系、ポリエーテル系、PC系、脂肪族系等からなるウレタン系アクリレートまたはウレタン系メタアクリレート等のアクリレート系樹脂が挙げられる。なお、光硬化性樹脂は、紫外線硬化性樹脂に限定されるものではなく、例えば、可視光線硬化性樹脂、電子線硬化性樹脂等であっても良い。この実施の形態では、キーシート10は、後述するように、未硬化状態の光硬化性樹脂組成物に、メタルハライドランプや高圧水銀ランプ等を用いて紫外線(UV)を一定量照射し、当該未硬化状態の光硬化性樹脂組成物を硬化させることによって形成される。また、光硬化性樹脂組成物を硬化させる際には、光重合開始剤が用いられる。光重合開始剤として、例えば、ベンゾフェノン系、ベンゾインエーテル系、アセトフェノン系およびチオキサントン系光重合開始剤等が挙げられる。なお、光重合開始剤の選定は、照射する紫外線の波長領域および各種アクリレート系またはメタアクリレート系の樹脂に基づいて行うのが好ましい。光硬化性樹脂組成物と光重合開始剤の組み合わせとしては、薄いキーシート10の製造であっても形状対応性と柔軟性に優れ、高い耐光性、接着性、耐薬品性および靭性を併せ持つウレタン系アクリレート樹脂と1−ヒドロキシシクロヘキシルフェニルケトンとの組み合わせが、より好ましい。光硬化性樹脂組成物を用いてキーシート10を製造することにより、加熱や冷却の工程を経ずに、かつ短時間でキーシート10を製造できる。さらに、射出成形と異なり、極めて薄い成形体でも製造することができる。また、キーシート10の表面にハードコートを行わなくても、十分な硬度をもったキーシート10を製造できる。

【0018】

キーシート10は、複数の角型のキートップ11と、それらキートップ11の集合領域を囲む角枠形状のフレーム12とを有する。キートップ11同士の間およびキートップ11とフレーム12との間には、キーシート10を貫通しない溝13が形成されている。各キートップ11およびフレーム12は、溝13の底部にある薄肉部14にて連接されて、1枚のキーシート10を構成する。キートップ11とフレーム12はほぼ面一で形成されている。キーシート10の厚さ(t1)は、100〜500μm、好ましくは200〜400μmの範囲となっている。厚さ(t1)を100μm以上とすることにより、後述の金型成形によってキーシート10を形成しやすい。また、厚さ(t1)を500μm以下とすることにより、キーパッド2の薄型化およびそれに伴う携帯情報端末1の薄型化の要望にかなう。すなわち、キーシート10の形成しやすさと携帯情報端末1の薄型化の要求の両立を図るためには、厚さ(t1)を上記範囲にするのが好ましい。

【0019】

また、薄肉部14の厚さ(t2)は、40μm以下であり、好ましくは5〜40μm、より好ましくは20〜30μmである。厚さ(t2)を40μm以下とすることにより、隣接する他のキートップ11を連動させることなく、個々のキートップ11の押し込みを容易にすることができる。ただし、金型を用いて成形する上では、薄肉部14を5μm以上の厚さ(t2)にする方が好ましい。各キートップ11を弾性シート20上に配置せず、薄肉部14にて各キートップ11を連接した状態の1枚のキーシート10を形成することにより、キートップ11間の間隔(w)を狭く、かつ等間隔にすることができる。

【0020】

近接するキートップ11間の溝13の間隔(w)は、好ましくは、200〜1000μmであり、さらに好ましくは、400〜800μmである。間隔(w)を0.2mm以上とすることにより、後述の金型成形によって形成しやすくなる。また、間隔(w)を1.0mm以下とすることにより、キートップ11間の狭小化およびそれに伴う携帯情報端末1の小型化の要望にかなう。すなわち、近接するキートップ11の間の形成しやすさと狭小化の要求の両立を図るためには、間隔(w)を上記範囲にするのが好ましい。

【0021】

弾性シート20は、主に、シート基材21、加飾層22および押圧子23と、を備える。シート基材21は、エラストマーから成り、好ましくは、ウレタン系、ポリエステル系、スチレン系、塩化ビニル系、ポリアミド系、フッ素系等の各種エラストマーから成る。シート基材21の厚さとしては、例えば、30〜500μm、好ましくは、50〜200μmとすることができる。シート基材21の厚さを30μm以上とすることにより、シート基材21自体の製造およびその取扱いが容易になる。また、シート基材21の厚さを500μm以下とすることにより、キートップ11の押し込みを、弾性シート20下方のスイッチ(不図示)に伝達しやすい。すなわち、シート基材21の製造および取扱いの容易性と、キートップ11の押し込みの伝達性の両立を図るためには、シート基材21の厚さを上記範囲にするのが好ましい。

【0022】

シート基材21の裏面(キーシート10と反対側の面)には、加飾層22が形成される。加飾層等22を形成する場合、スクリーン印刷、タンポ印刷、ホットスタンプ、スプレー塗装、インクジェットプリント、オンデマンド印刷等の方法を用いることができる。また、加飾層22に代えて蒸着層22などの他の層を形成しても良く、その場合には、その金属材料に、Al、In、Sn、Au、Pt、Tiまたはその合金系を好適に用いることができる。

【0023】

シート基材21の加飾層22(若しくは蒸着層22)と同じ側の面には、押圧子23が形成されている。押圧子23の下方には、スイッチ(不図示)が配置され、キートップ11の押し下げによって、押圧子23が当該スイッチを押し込み、その結果、スイッチが入力される。押圧子23は、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂などの如何なる種類の樹脂で構成されても良く、特に、薄い凸部を加熱あるいは冷却することなく、紫外線等の光の照射のみで形成可能な光硬化性樹脂にて構成するのが好ましい。

【0024】

上記のように、シート基材21の下面に、押圧子を有する別個の樹脂シートを積層せずに、シート基材21に押圧子23を形成した弾性シート20のみをキーシート10に貼付しているので、キートップ11からの押圧を押圧子23下方のスイッチに伝えやすく、かつクリック感も良好になる。また、キーシート10にPET等の樹脂シートを貼付する代わりに、キーシート10に弾性シート20を貼付することにより、キートップ11単位で押し込み容易にするための切り込みをシートに入れなくても、十分な変形が期待でき、その結果、良好なクリック感が得られる。

【0025】

2.キーパッドの製造方法

【0026】

図4は、キーシートを製造するために使用する金型の概略斜視図である。

【0027】

図4に示す金型30は、一度の成形で9枚のキーシート10を製造できるものである。金型30には、未硬化状態の光硬化性樹脂組成物Lを供給する凹部31が設けられている。凹部31には、各キーシート10の形状を転写するための凹凸を有する合計9個の型枠32が形成されている。

【0028】

図5は、図2に示すキーパッドの製造工程の概略を示すフローチャートである。図6は、図5に示す製造工程の各ステージにおける状態を示す図である。また、図7は、図6に引き続き、各ステージにおける状態を示す図である。

【0029】

(ステージA)

まず、キーシート10を成形するための金型30を用意し、その金型30内に、未硬化状態の光硬化性樹脂組成物Lを充填する(ステップST101:充填工程)。より具体的には、図6に示すように、金型30内の型枠32の外縁であって樹脂フィルム40を被せていく川上側に、ディスペンサー等(不図示)を用いて未硬化状態の光硬化性樹脂組成物Lを供給する。

【0030】

(ステージB,C)

次に、凹部31内における未硬化状態の光硬化性樹脂組成物Lの表面に、透明な樹脂フィルム40を貼付する(ステップST102)。より具体的には、図6に示すように、樹脂フィルム40を介して未硬化状態の光硬化性樹脂組成物Lの上からローラー50を当て、当該ローラー50を矢印方向(図中、右方向)に移動する。ローラー50は、金型30の最外周面とほぼ同じ高さを回転移動する。キーシート10の薄肉部14の厚さ(t2)は、ローラー50直下の樹脂フィルム40と、金型30の凹部31の面との間の隙間によって調整可能である。樹脂フィルム40は、主に、硬化後のキーシート10の下面の平滑化を図る趣旨、および樹脂フィルム40を被せる際に未硬化状態の光硬化性樹脂組成物Lを金型30の型枠32内に充填しながら、内部の気泡を逃がす趣旨で用いられる。ローラー50を移動すると、未硬化状態の光硬化性樹脂組成物Lは、ローラー50の進行方向に向かって型枠32内を順に満たしていき、同時に、型枠32内の気泡もローラー50の進行方向に向かって移動して外部に排出される。ローラー50は、所定数の型枠32への樹脂フィルム40の貼付が完了する位置で停止する。

【0031】

(ステージD)

次に、樹脂フィルム40の上方から、金型30内の未硬化状態の光硬化性樹脂組成物Lに向けて紫外線を照射して、光硬化性樹脂組成物Lを硬化する(ステップST103:硬化工程)。より、具体的には、メタルハライドランプ等のランプ60を用いて樹脂フィルム40の上方から紫外線を照射し、光硬化性樹脂組成物Lを硬化する。

【0032】

(ステージE,F,G)

次に、金型30から、樹脂フィルム40付きの成形体10’を分離する(ステップST104)。次に、キーシート10の底面の大きさに合わせて、図6のステージE中の一点鎖線Pで囲んだ部分を単位に、成形体10’をカットする(ステップST105)。次に、キーシート10の裏から、樹脂フィルム40を除去する(ステップST106)。上記ステップST101〜ステップST106の工程に併行して、シート基材21への押圧子23の形成と、加飾層22の形成とを行う(ステップST201,ST202)。なお、押圧子23の形成工程(ステップST201)と、加飾層22の形成工程(ST202)とを逆順にしても良い。

【0033】

(ステージH,I)

次に、樹脂フィルム40を除去した状態のキーシート10の裏面に、押圧子23および加飾層22を形成した状態の弾性シート20を固定する(ステップST107:シート固定工程)。当該固定は、弾性シート20あるいはキーシート10の少なくとも一方に液状の接着剤を付け、一旦乾燥させて接着剤中の有機成分の一部を揮発させてから貼り付けるドライラミネート法、液状の接着剤を介在させた状態で弾性シート20とキーシート10とを接着するウェットラミネート法、あるいは熱融着法等の如何なる方法で行っても良い。こうして、キーパッド2の製造が終了する。

【0034】

図8は、図3に示すキーパッドと異なる形態のキーパッドの製造工程の概略を示すフローチャートである。

【0035】

図8に示す製造工程は、図3に示すキーパッド2から押圧子23を除外した形態のキーパッド2を製造する工程である。この製造工程では、硬化前の光硬化性樹脂組成物に樹脂フィルム40を貼付することなく、直接、シート基材21を固定している。

【0036】

まず、図5に示すステップST101と同様に、金型30内に未硬化状態の光硬化性樹脂組成物Lを充填する(ステップST301:充填工程)。次に、凹部31内における未硬化状態の光硬化性樹脂組成物Lの表面に、シート基材21を固定する(ステップST302:シート固定工程)。次に、シート基材21の上方から、金型30内の未硬化状態の光硬化性樹脂組成物Lに向けて紫外線を照射して、光硬化性樹脂組成物Lを硬化する(ステップST303:硬化工程)。次に、金型30から、シート基材21付きの成形体を分離する(ステップST304)。次に、キーシート10の底面の大きさに合わせて、成形体をカットする(ステップST305)。次に、シート基材21のキーシート10と反対側の面に、加飾層22を形成する(ステップST306)。こうして、キーパッド2の製造が終了する。

【0037】

3.その他の実施の形態

以上、本発明の好適な実施の形態について説明したが、本発明は、上記実施の形態に限定されることなく、種々変形して実施可能である。例えば、加飾層22や蒸着層22は、弾性シート20におけるキーシート10との貼付面に形成し、あるいは当該貼付面とその反対側の面の両面に形成しても良い。また、押圧子23は、光硬化性樹脂以外の如何なる樹脂、あるいはガラス、セラミックス等で構成しても良い。キーシート10に、フレーム12を備えていなくても良い。

【0038】

図5に示すキーパッド2の製造工程において、ステップST106(樹脂フィルム40を除去する工程)を、ステップST104(成形体10’を金型30から分離する工程)あるいはステップST105(成形体10’のカット工程)の前に行っても良い。また、樹脂フィルム40の貼付、成形体10’のカットの各工程は、必須の工程ではない。したがって、少なくとも、ステップST101(光硬化性樹脂組成物の充填工程)、ステップST103(硬化工程)、ステップST104(金型30からの成形体10’の分離工程)およびステップST107(押圧子23および加飾層22付きの弾性シート20とキーシート10との固定工程)を行うことで、キーパッド2を製造することができる。また、この場合でも、ステップST104は、ステップST107の後で行うこともできる。

【0039】

また、図8に示すキーパッド2の製造工程において、光硬化性樹脂組成物Lに樹脂シート40を貼付し、硬化後に当該樹脂シート40をキーシート10から分離し、続いて弾性シート20をキーシート10に固定しても良い。また、ステップST305(成形体のカット工程)とステップST306(加飾層22の形成工程)とを逆順に行い、あるいはステップST306(加飾層22の形成工程)をステップST304(金型30からの成形体の分離工程)の前に行っても良い。

【産業上の利用可能性】

【0040】

本発明は、例えば、携帯電話、車載用のナビゲーション装置、携帯用薄型PC、音楽再生用携帯機器、あるいはそれらの機器を操作するためのリモートコントローラーに組み込まれる、キーを集合させたキーシートなどに利用することができる。

【符号の説明】

【0041】

1 携帯情報端末(電子機器)

2 キーパッド

10 キーシート

11 キートップ

14 薄肉部

20 弾性シート

22 加飾層,蒸着層

23 押圧子

30 金型

L 光硬化性樹脂組成物

【技術分野】

【0001】

本発明は、キーパッドおよびその製造方法ならびにそのキーパッドを備える電子機器に関する。

【背景技術】

【0002】

携帯電話、携帯情報端末(PDA)などの電子機器に搭載されるキーパッド上のキートップとして、従来から、ポリカーボネート等の溶融樹脂を金型内に射出成形することにより製造されてきたものが知られている(例えば、特許文献1を参照)。キートップをシリコーンゴム等から成る弾性シート上に配置し、当該シートの下方にスイッチを配置することにより、各キートップを押し込むと、弾性シートを通じてスイッチを入力することができる。キートップを加飾するために、キートップの天面あるいは裏側に加飾層を設けることができる。また、キートップの天面をキズから保護するために、キートップの天面をハードコートすることもできる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−311777号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

最近では、上記の電子機器の薄型化が進む中、キーパッドの薄型化が強く求められている。このため、従来の射出成形では、キートップの薄型化に限界が生じてきた。また、薄いキートップを個々に製造すると、それらを正確な間隔で弾性シート上に配置することが難しくなる。特に、キートップ同士の間隔の狭小化が進む中、狭い間隔を一定に保ちながら、各キートップを配置する工程は、極めて困難なものとなる。

【0005】

本発明は、かかる問題を解消すべくなされたものであって、薄型であり、キートップ同士の間隔のバラツキの少ないキーパッドおよびその製造方法ならびに当該キーパッドを備える電子機器を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の一実施形態は、複数のキートップを有する光硬化性樹脂製のキーシートと、そのキーシートの裏側に固定されるエラストマー製の弾性シートとを備え、キーシートが、厚さ100〜500μmであり、かつキートップ同士を連接する厚さ40μm以下の薄肉部を一体的に備えるキーパッドである。

【0007】

本発明の別の実施形態は、さらに、弾性シートの少なくとも片面に、加飾層若しくは蒸着層を備えるキーパッドである。

【0008】

本発明の別の実施形態は、また、弾性シートのキーシートとの接着面と反対側の面に、光硬化性樹脂からなる押圧子を備えるキーパッドである。

【0009】

本発明の一実施形態は、前記の少なくとも1つのキーパッドを製造する方法であって、金型に液状の光硬化性樹脂組成物を充填する充填工程と、光硬化性樹脂組成物を硬化する硬化工程と、光硬化性樹脂組成物を硬化した後に得られるキーシートに対して、若しくは硬化前の光硬化性樹脂組成物に対して、エラストマー製の弾性シートを固定するシート固定工程とを含むキーパッドの製造方法である。

【0010】

本発明の一実施形態は、前記の少なくとも1つのキーパッドを備える電子機器である。

【発明の効果】

【0011】

本発明によれば、薄型であり、キートップ同士の間隔のバラツキの少ないキーパッドおよびそれを備える電子機器を提供することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の実施の形態に係る電子機器の一例である携帯情報端末の正面図である。

【図2】図2は、図1に示す携帯情報端末に組み込まれるキーパッドの斜視図である。

【図3】図3は、図2に示すキーパッドのA−A線断面図である。

【図4】図4は、キーシートを製造するために使用する金型の概略斜視図である。

【図5】図5は、図2に示すキーパッドの製造工程の概略を示すフローチャートである。

【図6】図6は、図5に示す製造工程の各ステージにおける状態を示す図である。

【図7】図7は、図6に引き続き、各ステージにおける状態を示す図である。

【図8】図8は、図3に示すキーパッドと異なる形態のキーパッドの製造工程の概略を示すフローチャートである。

【発明を実施するための形態】

【0013】

以下に、本発明のキーパッドおよびその製造方法ならびにそのキーパッドを備える電子機器の実施の形態について説明する。

【0014】

1.電子機器およびキーパッドの構成

【0015】

図1は、本発明の実施の形態に係る電子機器の一例である携帯情報端末の正面図である。図2は、図1に示す携帯情報端末に組み込まれるキーパッドの斜視図である。図3は、図2に示すキーパッドのA−A線断面図である。

【0016】

図1に示す携帯情報端末1には、本発明の実施の形態に係るキーパッド2が組み込まれている。キーパッド2は、図2および図3に示すように、光硬化性樹脂から成る1枚のキーシート10と、キーシート10の裏側に配置されるエラストマー製の弾性シート20とを貼り合わせた構造を持つ。

【0017】

キーシート10の構成材料である光硬化性樹脂としては、好適には、紫外線硬化性樹脂を用いることができる。紫外線硬化性樹脂の一例として、ポリエステル系、ポリエーテル系、PC系、脂肪族系等からなるウレタン系アクリレートまたはウレタン系メタアクリレート等のアクリレート系樹脂が挙げられる。なお、光硬化性樹脂は、紫外線硬化性樹脂に限定されるものではなく、例えば、可視光線硬化性樹脂、電子線硬化性樹脂等であっても良い。この実施の形態では、キーシート10は、後述するように、未硬化状態の光硬化性樹脂組成物に、メタルハライドランプや高圧水銀ランプ等を用いて紫外線(UV)を一定量照射し、当該未硬化状態の光硬化性樹脂組成物を硬化させることによって形成される。また、光硬化性樹脂組成物を硬化させる際には、光重合開始剤が用いられる。光重合開始剤として、例えば、ベンゾフェノン系、ベンゾインエーテル系、アセトフェノン系およびチオキサントン系光重合開始剤等が挙げられる。なお、光重合開始剤の選定は、照射する紫外線の波長領域および各種アクリレート系またはメタアクリレート系の樹脂に基づいて行うのが好ましい。光硬化性樹脂組成物と光重合開始剤の組み合わせとしては、薄いキーシート10の製造であっても形状対応性と柔軟性に優れ、高い耐光性、接着性、耐薬品性および靭性を併せ持つウレタン系アクリレート樹脂と1−ヒドロキシシクロヘキシルフェニルケトンとの組み合わせが、より好ましい。光硬化性樹脂組成物を用いてキーシート10を製造することにより、加熱や冷却の工程を経ずに、かつ短時間でキーシート10を製造できる。さらに、射出成形と異なり、極めて薄い成形体でも製造することができる。また、キーシート10の表面にハードコートを行わなくても、十分な硬度をもったキーシート10を製造できる。

【0018】

キーシート10は、複数の角型のキートップ11と、それらキートップ11の集合領域を囲む角枠形状のフレーム12とを有する。キートップ11同士の間およびキートップ11とフレーム12との間には、キーシート10を貫通しない溝13が形成されている。各キートップ11およびフレーム12は、溝13の底部にある薄肉部14にて連接されて、1枚のキーシート10を構成する。キートップ11とフレーム12はほぼ面一で形成されている。キーシート10の厚さ(t1)は、100〜500μm、好ましくは200〜400μmの範囲となっている。厚さ(t1)を100μm以上とすることにより、後述の金型成形によってキーシート10を形成しやすい。また、厚さ(t1)を500μm以下とすることにより、キーパッド2の薄型化およびそれに伴う携帯情報端末1の薄型化の要望にかなう。すなわち、キーシート10の形成しやすさと携帯情報端末1の薄型化の要求の両立を図るためには、厚さ(t1)を上記範囲にするのが好ましい。

【0019】

また、薄肉部14の厚さ(t2)は、40μm以下であり、好ましくは5〜40μm、より好ましくは20〜30μmである。厚さ(t2)を40μm以下とすることにより、隣接する他のキートップ11を連動させることなく、個々のキートップ11の押し込みを容易にすることができる。ただし、金型を用いて成形する上では、薄肉部14を5μm以上の厚さ(t2)にする方が好ましい。各キートップ11を弾性シート20上に配置せず、薄肉部14にて各キートップ11を連接した状態の1枚のキーシート10を形成することにより、キートップ11間の間隔(w)を狭く、かつ等間隔にすることができる。

【0020】

近接するキートップ11間の溝13の間隔(w)は、好ましくは、200〜1000μmであり、さらに好ましくは、400〜800μmである。間隔(w)を0.2mm以上とすることにより、後述の金型成形によって形成しやすくなる。また、間隔(w)を1.0mm以下とすることにより、キートップ11間の狭小化およびそれに伴う携帯情報端末1の小型化の要望にかなう。すなわち、近接するキートップ11の間の形成しやすさと狭小化の要求の両立を図るためには、間隔(w)を上記範囲にするのが好ましい。

【0021】

弾性シート20は、主に、シート基材21、加飾層22および押圧子23と、を備える。シート基材21は、エラストマーから成り、好ましくは、ウレタン系、ポリエステル系、スチレン系、塩化ビニル系、ポリアミド系、フッ素系等の各種エラストマーから成る。シート基材21の厚さとしては、例えば、30〜500μm、好ましくは、50〜200μmとすることができる。シート基材21の厚さを30μm以上とすることにより、シート基材21自体の製造およびその取扱いが容易になる。また、シート基材21の厚さを500μm以下とすることにより、キートップ11の押し込みを、弾性シート20下方のスイッチ(不図示)に伝達しやすい。すなわち、シート基材21の製造および取扱いの容易性と、キートップ11の押し込みの伝達性の両立を図るためには、シート基材21の厚さを上記範囲にするのが好ましい。

【0022】

シート基材21の裏面(キーシート10と反対側の面)には、加飾層22が形成される。加飾層等22を形成する場合、スクリーン印刷、タンポ印刷、ホットスタンプ、スプレー塗装、インクジェットプリント、オンデマンド印刷等の方法を用いることができる。また、加飾層22に代えて蒸着層22などの他の層を形成しても良く、その場合には、その金属材料に、Al、In、Sn、Au、Pt、Tiまたはその合金系を好適に用いることができる。

【0023】

シート基材21の加飾層22(若しくは蒸着層22)と同じ側の面には、押圧子23が形成されている。押圧子23の下方には、スイッチ(不図示)が配置され、キートップ11の押し下げによって、押圧子23が当該スイッチを押し込み、その結果、スイッチが入力される。押圧子23は、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂などの如何なる種類の樹脂で構成されても良く、特に、薄い凸部を加熱あるいは冷却することなく、紫外線等の光の照射のみで形成可能な光硬化性樹脂にて構成するのが好ましい。

【0024】

上記のように、シート基材21の下面に、押圧子を有する別個の樹脂シートを積層せずに、シート基材21に押圧子23を形成した弾性シート20のみをキーシート10に貼付しているので、キートップ11からの押圧を押圧子23下方のスイッチに伝えやすく、かつクリック感も良好になる。また、キーシート10にPET等の樹脂シートを貼付する代わりに、キーシート10に弾性シート20を貼付することにより、キートップ11単位で押し込み容易にするための切り込みをシートに入れなくても、十分な変形が期待でき、その結果、良好なクリック感が得られる。

【0025】

2.キーパッドの製造方法

【0026】

図4は、キーシートを製造するために使用する金型の概略斜視図である。

【0027】

図4に示す金型30は、一度の成形で9枚のキーシート10を製造できるものである。金型30には、未硬化状態の光硬化性樹脂組成物Lを供給する凹部31が設けられている。凹部31には、各キーシート10の形状を転写するための凹凸を有する合計9個の型枠32が形成されている。

【0028】

図5は、図2に示すキーパッドの製造工程の概略を示すフローチャートである。図6は、図5に示す製造工程の各ステージにおける状態を示す図である。また、図7は、図6に引き続き、各ステージにおける状態を示す図である。

【0029】

(ステージA)

まず、キーシート10を成形するための金型30を用意し、その金型30内に、未硬化状態の光硬化性樹脂組成物Lを充填する(ステップST101:充填工程)。より具体的には、図6に示すように、金型30内の型枠32の外縁であって樹脂フィルム40を被せていく川上側に、ディスペンサー等(不図示)を用いて未硬化状態の光硬化性樹脂組成物Lを供給する。

【0030】

(ステージB,C)

次に、凹部31内における未硬化状態の光硬化性樹脂組成物Lの表面に、透明な樹脂フィルム40を貼付する(ステップST102)。より具体的には、図6に示すように、樹脂フィルム40を介して未硬化状態の光硬化性樹脂組成物Lの上からローラー50を当て、当該ローラー50を矢印方向(図中、右方向)に移動する。ローラー50は、金型30の最外周面とほぼ同じ高さを回転移動する。キーシート10の薄肉部14の厚さ(t2)は、ローラー50直下の樹脂フィルム40と、金型30の凹部31の面との間の隙間によって調整可能である。樹脂フィルム40は、主に、硬化後のキーシート10の下面の平滑化を図る趣旨、および樹脂フィルム40を被せる際に未硬化状態の光硬化性樹脂組成物Lを金型30の型枠32内に充填しながら、内部の気泡を逃がす趣旨で用いられる。ローラー50を移動すると、未硬化状態の光硬化性樹脂組成物Lは、ローラー50の進行方向に向かって型枠32内を順に満たしていき、同時に、型枠32内の気泡もローラー50の進行方向に向かって移動して外部に排出される。ローラー50は、所定数の型枠32への樹脂フィルム40の貼付が完了する位置で停止する。

【0031】

(ステージD)

次に、樹脂フィルム40の上方から、金型30内の未硬化状態の光硬化性樹脂組成物Lに向けて紫外線を照射して、光硬化性樹脂組成物Lを硬化する(ステップST103:硬化工程)。より、具体的には、メタルハライドランプ等のランプ60を用いて樹脂フィルム40の上方から紫外線を照射し、光硬化性樹脂組成物Lを硬化する。

【0032】

(ステージE,F,G)

次に、金型30から、樹脂フィルム40付きの成形体10’を分離する(ステップST104)。次に、キーシート10の底面の大きさに合わせて、図6のステージE中の一点鎖線Pで囲んだ部分を単位に、成形体10’をカットする(ステップST105)。次に、キーシート10の裏から、樹脂フィルム40を除去する(ステップST106)。上記ステップST101〜ステップST106の工程に併行して、シート基材21への押圧子23の形成と、加飾層22の形成とを行う(ステップST201,ST202)。なお、押圧子23の形成工程(ステップST201)と、加飾層22の形成工程(ST202)とを逆順にしても良い。

【0033】

(ステージH,I)

次に、樹脂フィルム40を除去した状態のキーシート10の裏面に、押圧子23および加飾層22を形成した状態の弾性シート20を固定する(ステップST107:シート固定工程)。当該固定は、弾性シート20あるいはキーシート10の少なくとも一方に液状の接着剤を付け、一旦乾燥させて接着剤中の有機成分の一部を揮発させてから貼り付けるドライラミネート法、液状の接着剤を介在させた状態で弾性シート20とキーシート10とを接着するウェットラミネート法、あるいは熱融着法等の如何なる方法で行っても良い。こうして、キーパッド2の製造が終了する。

【0034】

図8は、図3に示すキーパッドと異なる形態のキーパッドの製造工程の概略を示すフローチャートである。

【0035】

図8に示す製造工程は、図3に示すキーパッド2から押圧子23を除外した形態のキーパッド2を製造する工程である。この製造工程では、硬化前の光硬化性樹脂組成物に樹脂フィルム40を貼付することなく、直接、シート基材21を固定している。

【0036】

まず、図5に示すステップST101と同様に、金型30内に未硬化状態の光硬化性樹脂組成物Lを充填する(ステップST301:充填工程)。次に、凹部31内における未硬化状態の光硬化性樹脂組成物Lの表面に、シート基材21を固定する(ステップST302:シート固定工程)。次に、シート基材21の上方から、金型30内の未硬化状態の光硬化性樹脂組成物Lに向けて紫外線を照射して、光硬化性樹脂組成物Lを硬化する(ステップST303:硬化工程)。次に、金型30から、シート基材21付きの成形体を分離する(ステップST304)。次に、キーシート10の底面の大きさに合わせて、成形体をカットする(ステップST305)。次に、シート基材21のキーシート10と反対側の面に、加飾層22を形成する(ステップST306)。こうして、キーパッド2の製造が終了する。

【0037】

3.その他の実施の形態

以上、本発明の好適な実施の形態について説明したが、本発明は、上記実施の形態に限定されることなく、種々変形して実施可能である。例えば、加飾層22や蒸着層22は、弾性シート20におけるキーシート10との貼付面に形成し、あるいは当該貼付面とその反対側の面の両面に形成しても良い。また、押圧子23は、光硬化性樹脂以外の如何なる樹脂、あるいはガラス、セラミックス等で構成しても良い。キーシート10に、フレーム12を備えていなくても良い。

【0038】

図5に示すキーパッド2の製造工程において、ステップST106(樹脂フィルム40を除去する工程)を、ステップST104(成形体10’を金型30から分離する工程)あるいはステップST105(成形体10’のカット工程)の前に行っても良い。また、樹脂フィルム40の貼付、成形体10’のカットの各工程は、必須の工程ではない。したがって、少なくとも、ステップST101(光硬化性樹脂組成物の充填工程)、ステップST103(硬化工程)、ステップST104(金型30からの成形体10’の分離工程)およびステップST107(押圧子23および加飾層22付きの弾性シート20とキーシート10との固定工程)を行うことで、キーパッド2を製造することができる。また、この場合でも、ステップST104は、ステップST107の後で行うこともできる。

【0039】

また、図8に示すキーパッド2の製造工程において、光硬化性樹脂組成物Lに樹脂シート40を貼付し、硬化後に当該樹脂シート40をキーシート10から分離し、続いて弾性シート20をキーシート10に固定しても良い。また、ステップST305(成形体のカット工程)とステップST306(加飾層22の形成工程)とを逆順に行い、あるいはステップST306(加飾層22の形成工程)をステップST304(金型30からの成形体の分離工程)の前に行っても良い。

【産業上の利用可能性】

【0040】

本発明は、例えば、携帯電話、車載用のナビゲーション装置、携帯用薄型PC、音楽再生用携帯機器、あるいはそれらの機器を操作するためのリモートコントローラーに組み込まれる、キーを集合させたキーシートなどに利用することができる。

【符号の説明】

【0041】

1 携帯情報端末(電子機器)

2 キーパッド

10 キーシート

11 キートップ

14 薄肉部

20 弾性シート

22 加飾層,蒸着層

23 押圧子

30 金型

L 光硬化性樹脂組成物

【特許請求の範囲】

【請求項1】

複数のキートップを有する光硬化性樹脂製のキーシートと、

そのキーシートの裏側に固定されるエラストマー製の弾性シートと、

を備え、

上記キーシートは、厚さ100〜500μmであり、かつ上記キートップ同士を連接する厚さ40μm以下の薄肉部を一体的に備えることを特徴とするキーパッド。

【請求項2】

前記弾性シートの少なくとも片面に、加飾層若しくは蒸着層を備えることを特徴とする請求項1に記載のキーパッド。

【請求項3】

前記弾性シートの前記キーシートとの接着面と反対側の面に、光硬化性樹脂からなる押圧子を備えることを特徴とする請求項1または請求項2に記載のキーパッド。

【請求項4】

前記請求項1から請求項3の少なくとも1つのキーパッドを製造する方法であって、

金型に液状の光硬化性樹脂組成物を充填する充填工程と、

上記光硬化性樹脂組成物を硬化する硬化工程と、

上記光硬化性樹脂組成物を硬化した後に得られるキーシートに対して、若しくは硬化前の上記光硬化性樹脂組成物に対して、エラストマー製の弾性シートを固定するシート固定工程と、

を含むことを特徴とするキーパッドの製造方法。

【請求項5】

前記請求項1から請求項3の少なくとも1つのキーパッドを備えることを特徴とする電子機器。

【請求項1】

複数のキートップを有する光硬化性樹脂製のキーシートと、

そのキーシートの裏側に固定されるエラストマー製の弾性シートと、

を備え、

上記キーシートは、厚さ100〜500μmであり、かつ上記キートップ同士を連接する厚さ40μm以下の薄肉部を一体的に備えることを特徴とするキーパッド。

【請求項2】

前記弾性シートの少なくとも片面に、加飾層若しくは蒸着層を備えることを特徴とする請求項1に記載のキーパッド。

【請求項3】

前記弾性シートの前記キーシートとの接着面と反対側の面に、光硬化性樹脂からなる押圧子を備えることを特徴とする請求項1または請求項2に記載のキーパッド。

【請求項4】

前記請求項1から請求項3の少なくとも1つのキーパッドを製造する方法であって、

金型に液状の光硬化性樹脂組成物を充填する充填工程と、

上記光硬化性樹脂組成物を硬化する硬化工程と、

上記光硬化性樹脂組成物を硬化した後に得られるキーシートに対して、若しくは硬化前の上記光硬化性樹脂組成物に対して、エラストマー製の弾性シートを固定するシート固定工程と、

を含むことを特徴とするキーパッドの製造方法。

【請求項5】

前記請求項1から請求項3の少なくとも1つのキーパッドを備えることを特徴とする電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−165601(P2011−165601A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−29929(P2010−29929)

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]