キーパッドプランジャー構造およびその製造方法

【課題】良好な押圧感を維持しつつ薄型要件を満たすキーパッドプランジャー構造および当該キーパッドプランジャー構造を製造する方法を提供する。

【解決手段】方法によると、ポリマー膜(例えば、PET膜)およびプランジャー材料層(例えば、シリコーンゴム)を一体成形して、ポリマー膜および複数のプランジャーを含む一体成形物品を形成する。一体成形物品を用いて、複数のメタルドームを、接着層を介して、プリント配線基板に取着する。プランジャーは、メタルドームに対応するように配置されている。一体成形プロセスを行う前に、ポリマー膜の他方の面には、接着剤および剥離紙を接続するとしてよい。このような構成とすることによって、製造がさらに容易となる。

【解決手段】方法によると、ポリマー膜(例えば、PET膜)およびプランジャー材料層(例えば、シリコーンゴム)を一体成形して、ポリマー膜および複数のプランジャーを含む一体成形物品を形成する。一体成形物品を用いて、複数のメタルドームを、接着層を介して、プリント配線基板に取着する。プランジャーは、メタルドームに対応するように配置されている。一体成形プロセスを行う前に、ポリマー膜の他方の面には、接着剤および剥離紙を接続するとしてよい。このような構成とすることによって、製造がさらに容易となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、キーパッドプランジャー構造および当該キーパッドプランジャー構造を製造する方法に関する。特に、薄型キーパッドプランジャー構造およびその製造方法に関する。

【背景技術】

【0002】

電話、携帯電話、スマートフォン、携帯情報端末(PDA)、モバイルインターネットデバイス(MID)、電子翻訳機等の電子製品には多くの場合、キーパッドを含むキーボードが備え付けられている。市場では薄型の3C製品に対する需要が高い中、非常に薄いキーの開発が進められている。

【0003】

従来のキーパッド構造は、複数のプランジャーから成る構造を一または複数含む。プランジャーは、キーキャップの下方にあるベース層に接続されている。プリント配線基板上にはメタルドームがさらに配設されている。メタルドームは、固定用ドームシートによって、プリント配線基板に取着されている。キートップが押圧されると、キートップからプランジャーへと力が伝達されて、その下方にあるメタルドームへとさらに伝達される。この結果、メタルドームは変形して、プリント配線基板の電気接続部と接触し、電気回路が形成される。しかし、プランジャーおよびメタルドームを組み合わせる際に誤差が発生するので、プランジャーおよびメタルドームの上中心の位置がずれてしまい、メタルドームに力が正しく伝達されない。この結果、メタルドームは正確に変形せず、メタルドームが電気接続部に接触できないという問題が生じる。

【0004】

上述したように組立てる際の誤差に起因した問題を解決するべく、特開2008−269864号公報では、プランジャーがドームシートに取着されているか、または、プランジャーおよびドームシートが一体的に形成されるキーパッド構造を開示している。ドームシートの面の一方には、バックライトを反射するべく、光反射機構が配設されているとしてよい。他方の面には、キーパターンが印刷されているとしてよい。特開2009−117222号公報には、接着層を介してプランジャーがドームシートに取着されているキーパッド構造が開示されている。しかし、非常に多数のプランジャーを1つずつドームシートに取着する作業は手間がかかる。一方で、プランジャーおよびドームシートを一体的に形成する場合、それぞれが要件を満たすべく独自の特性を持つ必要があるので、所望されているように互いに材料およびサイズを一致させることが容易でない。

【0005】

このため、良好な押圧感を維持しつつ薄型要件を満たす新型のキーパッド構造、および、その製造方法が依然として必要とされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−117222号公報

【特許文献1】特開2008−269864号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、厚みが比較的小さくて、キーを押圧した時の感触を均一化するキーパッドプランジャー構造およびキーパッドプランジャー構造を製造する方法を提供することを目的の1つとする。

【課題を解決するための手段】

【0008】

本発明の一側面に係るキーパッドプランジャー構造製造方法は、以下の段階を備える。プリント配線基板を用意する。一体成形物品を用意する。一体成形物品は、ポリマー膜と、プランジャー層とを有する。プランジャー層は、複数のプランジャーを含む。ポリマー膜には、第1の面および第2の面がある。プランジャー層は、ポリマー膜の第1の面に取着されている。複数のプランジャーがそれぞれ複数のメタルドームに対応した位置に配設されるように、一体成形物品を用いて、複数のメタルドームをプリント配線基板に取着する。一体成形物品の上方にキーキャップ構造を配設する。

【0009】

本発明の別の側面に係るキーパッドプランジャー構造は、プリント配線基板と、複数のメタルドームと、一体成形物品と、熱可塑性ポリウレタン(TPU)層と、複数のキートップ部材とを備える。プリント配線基板には、複数の電気接続部が配設されている。複数のメタルドームはそれぞれ、複数の電気接続部の上方にそれぞれ対応するように配設されている。複数のメタルドームは、押圧されると、下方に対応して配設されている複数の電気接続部に電気接続される。一体成形物品は、ポリエチレンテレフタレート(PET)膜と、複数のプランジャーを含むプランジャー層とを有する。一体成形物品は、複数のメタルドームを被覆しており、且つ、接着層によって複数のメタルドームに接続されており、プリント配線基板に取着されていて、複数のメタルドームをプリント配線基板に固定している。複数のプランジャーは、複数のメタルドームそれぞれの上方に配置されている。TPU層は、一体成形物品に配設されている。複数のキートップ部材は、複数のプランジャーの位置に対応するようにTPU層に取着されている。

【0010】

本発明のさらに別の側面に係るキーパッドプランジャー構造は、プリント配線基板と、複数のメタルドームと、一体成形物品と、担体層と、キートップ層とを備える。プリント配線基板には、複数の電気接続部が配設されている。複数のメタルドームは、複数の電気接続部の上方にそれぞれ対応するように配設されている。複数のメタルドームは、押圧されると、下方に対応して配設されている複数の電気接続部に電気接続される。一体成形物品は、PET膜と、複数のプランジャーを含むプランジャー層とを有する。一体成形物品は、複数のメタルドームを被覆しており、且つ、接着層によって複数のメタルドームに接続されており、プリント配線基板に取着されており、複数のメタルドームをプリント配線基板に固定している。複数のプランジャーは、複数のメタルドームの上方にそれぞれ配置されている。担体層は、一体成形物品に配設されている。担体層は、一体成形物品の上方に配設されている。キートップ層は、担体層の上方に配設されており、且つ、複数のプランジャーの位置に対応して複数のキートップ部材を有する。

【0011】

本発明によると、ドームシートおよびプランジャーの両方の機能を持つものとして一体成形物品が用いられる。一体成形物品は、ポリマー膜と、プランジャー層とを有する。プランジャー層には、複数のプランジャーが設けられている。ポリマー膜およびプランジャー層はそれぞれ、非常に薄いとしてよい。したがって、キーパッドの外観を非常に薄型とすることができると共に、押圧した感触を均一なものとすることができる。さらに、組み立て時に誤差が発生しても、所定のキー範囲でプランジャーを押圧する際には、変わらずに均一な感触を得ることができる。クリック率は、30%から40%の範囲内に維持され得る。ポリマー膜の反対側には、接着層および剥離紙を設けるとしてよい。このような構成とすることによって、一体成形物品が得られると、剥離紙を除去することによって、メタルドームおよびプリント配線基板層へ取着できる状態となる。利便性の高い製造工程が得られる。

【0012】

以下ではさまざまな図面に図示されている好ましい実施形態を詳細に説明しているが、上記およびその他の本発明の目的は、以下の説明を参照することによって、当業者には明らかとなる。

【図面の簡単な説明】

【0013】

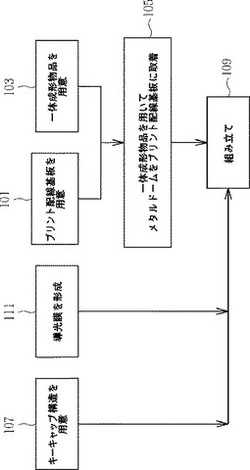

【図1】本発明の実施形態に係るキーパッドプランジャー構造製造方法を示すフローチャートである。

【図2】本発明において一体成形プロセスによって一体成形物品を製造する様子を示す概略断面図である。

【図3】本発明において一体成形プロセスによって一体成形物品を製造する様子を示す概略断面図である。

【図4】本発明の別の実施形態に係るキーパッドプランジャー構造製造方法を示すフローチャートである。

【図5】本発明の実施形態に係るキーパッドプランジャー構造を示す概略断面図である。

【図6】本発明のさらに別の実施形態に係るキーパッドプランジャー構造製造方法を示すフローチャートである。

【図7】本発明の別の実施形態に係るキーパッドプランジャー構造を示す概略断面図である。

【図8】図7に示すキーパッドプランジャー構造を示す展開図である。

【発明を実施するための形態】

【0014】

図1のフローチャートを参照すると、本発明の実施形態に係るキーパッドプランジャー構造製造方法が図示されている。ステップ101において、プリント配線基板を用意する。ステップ103において、一体成形物品を用意する。一体成形物品は、ポリマー膜および複数のプランジャーを有する。ポリマー膜には、第1の面および第2の面がある。プランジャーは、例えば、一体成形プロセスによって、ポリマー膜の第1の面に取着される。ステップ105において、一体成形物品を用いて、複数のメタルドームをプリント配線基板に取着する。プランジャーはそれぞれ、メタルドームと対応する位置に配設されている。ステップ107において、キーキャップ構造を用意する。ステップ109において、組み立てを行うべく、キーキャップ構造を一体成形物品の上方に配設する。ステップ111は、導光膜を形成するステップであり、実行するか否かは任意であるとしてよい。導光膜は一体成形物品の上方に配設されるとしてよく、キーキャップ構造は導光膜の上方に配設される。導光膜の一面には光源が配設される。ステップ101、103、および107、ならびに任意のステップ111を実行する順序は特定のものに制限されない。また、ステップ105、107、および任意のステップ111を実行する順序は特定のものに制限されない。

【0015】

一実施形態によると、一体成形物品は、以下のような手順で製造されるとしてよい。最初に、未硬化のプランジャー材料層をポリマー膜の一面に塗布する。続いて、ポリマー膜およびプランジャー材料層を共に、金型デバイスで成形する。金型デバイスの第1の金型は、平坦でポリマー膜の側に面する。金型デバイスの第2の金型は、プランジャーの形状を持つ凹部を複数有しており、プランジャー材料層に面する。したがって、第1の金型および第2の金型を閉じ合わせると、第2のダイがプランジャー材料膜を押圧して、複数のプランジャー形状を形成する。硬化プロセス、例えば、熱硬化プロセスを行うことによって、複数のプランジャーを持つプランジャー層が形成される。プランジャー層およびポリマー膜は、一体成形状態で直接接続されて、一体成形物品を構成する。

【0016】

一体成形物品を用いて、複数のメタルドームをプリント配線基板へと取着する。具体的には、一体成形物品とメタルドームとを接着層を用いて接続して、両者をプリント配線基板へと取着する。このように、一体成形物品を形成した後、メタルドームを取着するべく、一体成形物品の一面に接着材料または両面接着テープを塗布する。別の方法によると、ポリマー膜が非常に薄く、担体層を用いて支持する必要がある場合には、ポリマー膜の一面に前もって接着層および剥離紙を取着しておき、ポリマー膜の別の面にプランジャー材料層を塗布した後に、一体成形プロセスを実行する。別の方法によると、剥離紙と共に接着層を直接ポリマー層に塗布してポリマー膜を形成し、ポリマー膜の別の面にプランジャー材料層を塗布し、その後で一体成形プロセスを実行する。つまり、上述したような方法で形成される一体成形物品は、一方の面にプランジャー層が設けられ、他方の面に剥離紙が設けられている。一体成形物品は、剥離紙をはがすと、設けられている接着層を利用することによって即座にプリント配線基板にメタルドームを取着させることができる。このように一体成形物品を作成すると利便性が高い上に、ポリマー膜を非常に薄くすることが可能となる。図2および図3は、一実施形態を示す図である。ポリマー膜10の一面に接着層12および剥離紙14が取着された後、ポリマー膜10の他面にはプランジャー材料層16が塗布される。そして、ポリマー膜10およびプランジャー材料層16は共に、一体成形を行うべく、下側金型19および上側金型20から構成される金型デバイス18に載置される。上側金型20は、プランジャー形状を持つ凹部22を複数含む。図3に示すように、金型デバイス18を閉じると、プランジャー材料層16がプランジャー形状に成形されて、プランジャー層16aが得られる。プランジャー層16aは、ポリマー膜10の一面と接触している。尚、この面には、プランジャーおよびポリマー膜を一体成形するための接合領域が大きくなるように、プランジャー構造16bに加えてある程度の厚みを持たせることが好ましい。また、このような構成とすることによって、一体成形プロセスにおいて凹部22が容易にプランジャー材料で充填されることになり、一体成形プロセスの信頼性をさらに高くすることができる。

【0017】

ポリマー膜の厚みは、所望に応じて決定するとしてよい。材料は、例えば、軟性、可撓性、または弾性のポリマー膜、例えば、PET膜等を含むとしてよい。プランジャーのサイズもまた、所望に応じて決定するとしてよい。形状は、例えば、柱状または半球状であってよいが、特にこれらに限定されるものではない。一例を挙げると、プランジャー層は、例えば、シリコーンゴムなどの天然ゴムまたは合成ゴムであるエラストマー材料を含むとしてよい。総厚が、例えば、約0.3mmという超薄型キーパッドの実施形態によると、PET膜は厚みが例えば約0.03mmで、プランジャー層は厚みが例えば約0.02mmから約0.03mmで、プランジャーは、直径が例えば約1.5mmから約2.5mmで、好ましくは本発明の一実施形態によると約2.0mmで、高さが例えば約0.2mmから約0.4mmで、好ましくは本発明の一実施形態によると約0.3mmで、形状は柱状または半球状であるとしてよい。

【0018】

上述した方法によると、キーキャップ構造は、所望のキーキャップ材料を含むとしてよく、例えば、紫外線(UV)硬化性樹脂で形成されるキーキャップ、射出成形で形成されるキーキャップ、フィルム・イン・プラスチック(FIP)によるキーキャップ、インサート成形加飾(IMD)、アルミニウム、鉄、ガラス等であってよい。

【0019】

図4のフローチャートおよび図5の概略断面図を参照すると、別の実施形態に係るキーパッドプランジャー構造製造方法が示されている。上述した実施形態と同様に、一体成形物品を形成する段階、プリント配線基板へ一体成形物品を取着する段階、キーキャップ構造を形成する段階、および、導光膜を設ける任意の段階は、特定の順序に限定されることなく、実行できる。以下で詳述する。ステップ101において、プリント配線基板30を用意する。プリント配線基板30には、複数の電気接続部32が配設されている。ステップ104において、一体成形物品を形成する。具体的には、接着層36をPET膜34の一面に塗布して、剥離紙(不図示)を接着層36に取着する。PET膜の別の面にはシリコーンゴム層を塗布して、上記と同様の方法で一体成形プロセスを実行して、シリコーンゴム層およびPET膜34を一体成形する。硬化させることによって、複数のプランジャーを含むプランジャー層38を形成して、プランジャー層38とPET膜34とによって一体成形物品42を形成する。ステップ106において、剥離紙を一体成形物品42からはがす。一体成形物品42を用いて、接着層36で複数のメタルドーム44をプリント配線基板30へと取着する。プランジャー40はそれぞれ、メタルドーム44に対応する位置に設けられている。ステップ113において、担体層の上方にキートップ層を形成する。具体的には、担体層46上にUV硬化性樹脂層48を形成し、成形プロセスを実行してUV硬化性樹脂層にキートップ部材48aの形状を与える。このUV硬化性樹脂層にUV光を照射して硬化させ、キーキャップ構造50を得る。担体層46は、例えば、PETまたはポリカーボネート(PC)を含むとしてよい。

【0020】

ステップ115は、キーパターンを形成するステップであって、実行は任意であるとしてよい。例えば、表示層52aおよび背景層52bを含む印刷パターン層52を担体層46に形成する。ステップ117は、キーパターン用の保護層54を形成するステップであって、実行は任意であるとしてよい。しかし、キーパターンは、キーの別の箇所に形成することも可能で、および/または、キートップ表面に印刷または彫刻する等の別の手段を用いて形成することも可能で、または、別の従来の方法を用いて形成することもできる。ステップ109において、組み立てを行うべく、キーキャップ構造50を一体成形物品42の上方に配置する。さらに、キートップ部材48aは、プランジャー40に対応するように位置決めされる。ステップ111は、導光膜56を設けるステップであって、実行は任意であるとしてよい。導光膜56および保護層54は、接着層58によって、互いに接続されるとしてよい。導光膜56には、細かいドットが含まれるとしてよく、つまり、印刷されたドット等のマイクロ構造57が含まれるとしてよい。印刷されたドットは、アートワーク領域に配置されている。ドットが設けられている領域を光が通過すると、光学ドットであるマイクロ構造57によって光路が変更されて、アートワーク領域へ光を屈折させる。導光膜は、例えば、シリコーン膜、ポリカーボネート(PC)膜、TPUエラストマー膜、またはPET膜であってよい。導光膜56の一面には、発光ダイオード(LED)または紫外線発光ダイオード(UV−LED)等の光源60が配設されている。UV−LEDが用いられる場合、適切な位置に蛍光体が添加されるとしてよい。キーキャップ構造50のキートップ部材48a同士の間の領域を被覆する筐体層62がさらに設けられるとしてよい。筐体層には、外観を整える効果と共に光を遮蔽する効果がある。

【0021】

図6のフローチャートおよび図7のキーパッドプランジャー構造の概略断面図を参照すると、本発明のさらに別の実施形態に係るキーパッドプランジャー構造製造方法が示されている。上述した実施形態と同様に、一体成形物品を形成する段階、プリント配線基板へ一体成形物品を取着する段階、キーキャップ構造を形成する段階、および、導光膜を設ける任意の段階は、特定の順序に限定されることなく、実行できる。以下で詳述する。ステップ101において、プリント配線基板30を用意する。プリント配線基板30には、複数の電気接続部32が配設されている。ステップ104および106において、上記と同様の方法で、PET膜34と、複数のプランジャー40を含むプランジャー層38とを有する一体成形物品42を形成して、当該一体成形物品42を用いて、複数のメタルドーム44を接着層36を介してプリント配線基板30に取着する。プランジャー40はそれぞれ、メタルドーム44に対応する位置に設けられている。これらのステップについて、説明を簡略にするべく、説明は省略する。ステップ121において、射出成形プロセスおよび打ち抜きプロセスを樹脂に対して実行して、互いに分離したキーとしてキートップ部材64を複数形成する。ステップ123において、TPU層66を設ける。また、任意のステップ125において、TPU層に軟性層を接続するとしてよい。これら2層をさらに一体成形して複数のキー形状を形成するとしてよく、キートップ部材をそれぞれキー形状に取着する。例えば、TPU層66およびシリコーンゴム68を一体成形する。さらにステップ127において、キーキャップ構造を組み立てる。つまり、キートップ部材64をTPU層66に取着して、キーキャップ構造70を形成する。任意で、キーパターンをキーキャップ構造70上に形成するとしてよい。ステップ109において、キーキャップ構造70を一体成形物品42の上方に配設して、キートップ部材64がプランジャー40に対応して配置される。ステップ111は、上述したように、導光膜56を設けるためのステップであって、実行は任意であるとしてよい。キーキャップ構造70のキートップ部材64同士の間の領域を被覆する筐体層72がさらに設けられるとしてよい。

【0022】

図8は、図7に示したキーパッドプランジャー構造の各層をより具体的に図示するための概略展開図である。同図では、プリント配線基板30、接着層36、およびシリコーンゴム層68の図示は省略している。

【0023】

本発明の教示内容から逸脱することなく、上述したデバイスおよび方法を数多くの点で変形および変更し得ることは、当業者であれば容易に想到する。

【技術分野】

【0001】

本発明は、キーパッドプランジャー構造および当該キーパッドプランジャー構造を製造する方法に関する。特に、薄型キーパッドプランジャー構造およびその製造方法に関する。

【背景技術】

【0002】

電話、携帯電話、スマートフォン、携帯情報端末(PDA)、モバイルインターネットデバイス(MID)、電子翻訳機等の電子製品には多くの場合、キーパッドを含むキーボードが備え付けられている。市場では薄型の3C製品に対する需要が高い中、非常に薄いキーの開発が進められている。

【0003】

従来のキーパッド構造は、複数のプランジャーから成る構造を一または複数含む。プランジャーは、キーキャップの下方にあるベース層に接続されている。プリント配線基板上にはメタルドームがさらに配設されている。メタルドームは、固定用ドームシートによって、プリント配線基板に取着されている。キートップが押圧されると、キートップからプランジャーへと力が伝達されて、その下方にあるメタルドームへとさらに伝達される。この結果、メタルドームは変形して、プリント配線基板の電気接続部と接触し、電気回路が形成される。しかし、プランジャーおよびメタルドームを組み合わせる際に誤差が発生するので、プランジャーおよびメタルドームの上中心の位置がずれてしまい、メタルドームに力が正しく伝達されない。この結果、メタルドームは正確に変形せず、メタルドームが電気接続部に接触できないという問題が生じる。

【0004】

上述したように組立てる際の誤差に起因した問題を解決するべく、特開2008−269864号公報では、プランジャーがドームシートに取着されているか、または、プランジャーおよびドームシートが一体的に形成されるキーパッド構造を開示している。ドームシートの面の一方には、バックライトを反射するべく、光反射機構が配設されているとしてよい。他方の面には、キーパターンが印刷されているとしてよい。特開2009−117222号公報には、接着層を介してプランジャーがドームシートに取着されているキーパッド構造が開示されている。しかし、非常に多数のプランジャーを1つずつドームシートに取着する作業は手間がかかる。一方で、プランジャーおよびドームシートを一体的に形成する場合、それぞれが要件を満たすべく独自の特性を持つ必要があるので、所望されているように互いに材料およびサイズを一致させることが容易でない。

【0005】

このため、良好な押圧感を維持しつつ薄型要件を満たす新型のキーパッド構造、および、その製造方法が依然として必要とされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−117222号公報

【特許文献1】特開2008−269864号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、厚みが比較的小さくて、キーを押圧した時の感触を均一化するキーパッドプランジャー構造およびキーパッドプランジャー構造を製造する方法を提供することを目的の1つとする。

【課題を解決するための手段】

【0008】

本発明の一側面に係るキーパッドプランジャー構造製造方法は、以下の段階を備える。プリント配線基板を用意する。一体成形物品を用意する。一体成形物品は、ポリマー膜と、プランジャー層とを有する。プランジャー層は、複数のプランジャーを含む。ポリマー膜には、第1の面および第2の面がある。プランジャー層は、ポリマー膜の第1の面に取着されている。複数のプランジャーがそれぞれ複数のメタルドームに対応した位置に配設されるように、一体成形物品を用いて、複数のメタルドームをプリント配線基板に取着する。一体成形物品の上方にキーキャップ構造を配設する。

【0009】

本発明の別の側面に係るキーパッドプランジャー構造は、プリント配線基板と、複数のメタルドームと、一体成形物品と、熱可塑性ポリウレタン(TPU)層と、複数のキートップ部材とを備える。プリント配線基板には、複数の電気接続部が配設されている。複数のメタルドームはそれぞれ、複数の電気接続部の上方にそれぞれ対応するように配設されている。複数のメタルドームは、押圧されると、下方に対応して配設されている複数の電気接続部に電気接続される。一体成形物品は、ポリエチレンテレフタレート(PET)膜と、複数のプランジャーを含むプランジャー層とを有する。一体成形物品は、複数のメタルドームを被覆しており、且つ、接着層によって複数のメタルドームに接続されており、プリント配線基板に取着されていて、複数のメタルドームをプリント配線基板に固定している。複数のプランジャーは、複数のメタルドームそれぞれの上方に配置されている。TPU層は、一体成形物品に配設されている。複数のキートップ部材は、複数のプランジャーの位置に対応するようにTPU層に取着されている。

【0010】

本発明のさらに別の側面に係るキーパッドプランジャー構造は、プリント配線基板と、複数のメタルドームと、一体成形物品と、担体層と、キートップ層とを備える。プリント配線基板には、複数の電気接続部が配設されている。複数のメタルドームは、複数の電気接続部の上方にそれぞれ対応するように配設されている。複数のメタルドームは、押圧されると、下方に対応して配設されている複数の電気接続部に電気接続される。一体成形物品は、PET膜と、複数のプランジャーを含むプランジャー層とを有する。一体成形物品は、複数のメタルドームを被覆しており、且つ、接着層によって複数のメタルドームに接続されており、プリント配線基板に取着されており、複数のメタルドームをプリント配線基板に固定している。複数のプランジャーは、複数のメタルドームの上方にそれぞれ配置されている。担体層は、一体成形物品に配設されている。担体層は、一体成形物品の上方に配設されている。キートップ層は、担体層の上方に配設されており、且つ、複数のプランジャーの位置に対応して複数のキートップ部材を有する。

【0011】

本発明によると、ドームシートおよびプランジャーの両方の機能を持つものとして一体成形物品が用いられる。一体成形物品は、ポリマー膜と、プランジャー層とを有する。プランジャー層には、複数のプランジャーが設けられている。ポリマー膜およびプランジャー層はそれぞれ、非常に薄いとしてよい。したがって、キーパッドの外観を非常に薄型とすることができると共に、押圧した感触を均一なものとすることができる。さらに、組み立て時に誤差が発生しても、所定のキー範囲でプランジャーを押圧する際には、変わらずに均一な感触を得ることができる。クリック率は、30%から40%の範囲内に維持され得る。ポリマー膜の反対側には、接着層および剥離紙を設けるとしてよい。このような構成とすることによって、一体成形物品が得られると、剥離紙を除去することによって、メタルドームおよびプリント配線基板層へ取着できる状態となる。利便性の高い製造工程が得られる。

【0012】

以下ではさまざまな図面に図示されている好ましい実施形態を詳細に説明しているが、上記およびその他の本発明の目的は、以下の説明を参照することによって、当業者には明らかとなる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係るキーパッドプランジャー構造製造方法を示すフローチャートである。

【図2】本発明において一体成形プロセスによって一体成形物品を製造する様子を示す概略断面図である。

【図3】本発明において一体成形プロセスによって一体成形物品を製造する様子を示す概略断面図である。

【図4】本発明の別の実施形態に係るキーパッドプランジャー構造製造方法を示すフローチャートである。

【図5】本発明の実施形態に係るキーパッドプランジャー構造を示す概略断面図である。

【図6】本発明のさらに別の実施形態に係るキーパッドプランジャー構造製造方法を示すフローチャートである。

【図7】本発明の別の実施形態に係るキーパッドプランジャー構造を示す概略断面図である。

【図8】図7に示すキーパッドプランジャー構造を示す展開図である。

【発明を実施するための形態】

【0014】

図1のフローチャートを参照すると、本発明の実施形態に係るキーパッドプランジャー構造製造方法が図示されている。ステップ101において、プリント配線基板を用意する。ステップ103において、一体成形物品を用意する。一体成形物品は、ポリマー膜および複数のプランジャーを有する。ポリマー膜には、第1の面および第2の面がある。プランジャーは、例えば、一体成形プロセスによって、ポリマー膜の第1の面に取着される。ステップ105において、一体成形物品を用いて、複数のメタルドームをプリント配線基板に取着する。プランジャーはそれぞれ、メタルドームと対応する位置に配設されている。ステップ107において、キーキャップ構造を用意する。ステップ109において、組み立てを行うべく、キーキャップ構造を一体成形物品の上方に配設する。ステップ111は、導光膜を形成するステップであり、実行するか否かは任意であるとしてよい。導光膜は一体成形物品の上方に配設されるとしてよく、キーキャップ構造は導光膜の上方に配設される。導光膜の一面には光源が配設される。ステップ101、103、および107、ならびに任意のステップ111を実行する順序は特定のものに制限されない。また、ステップ105、107、および任意のステップ111を実行する順序は特定のものに制限されない。

【0015】

一実施形態によると、一体成形物品は、以下のような手順で製造されるとしてよい。最初に、未硬化のプランジャー材料層をポリマー膜の一面に塗布する。続いて、ポリマー膜およびプランジャー材料層を共に、金型デバイスで成形する。金型デバイスの第1の金型は、平坦でポリマー膜の側に面する。金型デバイスの第2の金型は、プランジャーの形状を持つ凹部を複数有しており、プランジャー材料層に面する。したがって、第1の金型および第2の金型を閉じ合わせると、第2のダイがプランジャー材料膜を押圧して、複数のプランジャー形状を形成する。硬化プロセス、例えば、熱硬化プロセスを行うことによって、複数のプランジャーを持つプランジャー層が形成される。プランジャー層およびポリマー膜は、一体成形状態で直接接続されて、一体成形物品を構成する。

【0016】

一体成形物品を用いて、複数のメタルドームをプリント配線基板へと取着する。具体的には、一体成形物品とメタルドームとを接着層を用いて接続して、両者をプリント配線基板へと取着する。このように、一体成形物品を形成した後、メタルドームを取着するべく、一体成形物品の一面に接着材料または両面接着テープを塗布する。別の方法によると、ポリマー膜が非常に薄く、担体層を用いて支持する必要がある場合には、ポリマー膜の一面に前もって接着層および剥離紙を取着しておき、ポリマー膜の別の面にプランジャー材料層を塗布した後に、一体成形プロセスを実行する。別の方法によると、剥離紙と共に接着層を直接ポリマー層に塗布してポリマー膜を形成し、ポリマー膜の別の面にプランジャー材料層を塗布し、その後で一体成形プロセスを実行する。つまり、上述したような方法で形成される一体成形物品は、一方の面にプランジャー層が設けられ、他方の面に剥離紙が設けられている。一体成形物品は、剥離紙をはがすと、設けられている接着層を利用することによって即座にプリント配線基板にメタルドームを取着させることができる。このように一体成形物品を作成すると利便性が高い上に、ポリマー膜を非常に薄くすることが可能となる。図2および図3は、一実施形態を示す図である。ポリマー膜10の一面に接着層12および剥離紙14が取着された後、ポリマー膜10の他面にはプランジャー材料層16が塗布される。そして、ポリマー膜10およびプランジャー材料層16は共に、一体成形を行うべく、下側金型19および上側金型20から構成される金型デバイス18に載置される。上側金型20は、プランジャー形状を持つ凹部22を複数含む。図3に示すように、金型デバイス18を閉じると、プランジャー材料層16がプランジャー形状に成形されて、プランジャー層16aが得られる。プランジャー層16aは、ポリマー膜10の一面と接触している。尚、この面には、プランジャーおよびポリマー膜を一体成形するための接合領域が大きくなるように、プランジャー構造16bに加えてある程度の厚みを持たせることが好ましい。また、このような構成とすることによって、一体成形プロセスにおいて凹部22が容易にプランジャー材料で充填されることになり、一体成形プロセスの信頼性をさらに高くすることができる。

【0017】

ポリマー膜の厚みは、所望に応じて決定するとしてよい。材料は、例えば、軟性、可撓性、または弾性のポリマー膜、例えば、PET膜等を含むとしてよい。プランジャーのサイズもまた、所望に応じて決定するとしてよい。形状は、例えば、柱状または半球状であってよいが、特にこれらに限定されるものではない。一例を挙げると、プランジャー層は、例えば、シリコーンゴムなどの天然ゴムまたは合成ゴムであるエラストマー材料を含むとしてよい。総厚が、例えば、約0.3mmという超薄型キーパッドの実施形態によると、PET膜は厚みが例えば約0.03mmで、プランジャー層は厚みが例えば約0.02mmから約0.03mmで、プランジャーは、直径が例えば約1.5mmから約2.5mmで、好ましくは本発明の一実施形態によると約2.0mmで、高さが例えば約0.2mmから約0.4mmで、好ましくは本発明の一実施形態によると約0.3mmで、形状は柱状または半球状であるとしてよい。

【0018】

上述した方法によると、キーキャップ構造は、所望のキーキャップ材料を含むとしてよく、例えば、紫外線(UV)硬化性樹脂で形成されるキーキャップ、射出成形で形成されるキーキャップ、フィルム・イン・プラスチック(FIP)によるキーキャップ、インサート成形加飾(IMD)、アルミニウム、鉄、ガラス等であってよい。

【0019】

図4のフローチャートおよび図5の概略断面図を参照すると、別の実施形態に係るキーパッドプランジャー構造製造方法が示されている。上述した実施形態と同様に、一体成形物品を形成する段階、プリント配線基板へ一体成形物品を取着する段階、キーキャップ構造を形成する段階、および、導光膜を設ける任意の段階は、特定の順序に限定されることなく、実行できる。以下で詳述する。ステップ101において、プリント配線基板30を用意する。プリント配線基板30には、複数の電気接続部32が配設されている。ステップ104において、一体成形物品を形成する。具体的には、接着層36をPET膜34の一面に塗布して、剥離紙(不図示)を接着層36に取着する。PET膜の別の面にはシリコーンゴム層を塗布して、上記と同様の方法で一体成形プロセスを実行して、シリコーンゴム層およびPET膜34を一体成形する。硬化させることによって、複数のプランジャーを含むプランジャー層38を形成して、プランジャー層38とPET膜34とによって一体成形物品42を形成する。ステップ106において、剥離紙を一体成形物品42からはがす。一体成形物品42を用いて、接着層36で複数のメタルドーム44をプリント配線基板30へと取着する。プランジャー40はそれぞれ、メタルドーム44に対応する位置に設けられている。ステップ113において、担体層の上方にキートップ層を形成する。具体的には、担体層46上にUV硬化性樹脂層48を形成し、成形プロセスを実行してUV硬化性樹脂層にキートップ部材48aの形状を与える。このUV硬化性樹脂層にUV光を照射して硬化させ、キーキャップ構造50を得る。担体層46は、例えば、PETまたはポリカーボネート(PC)を含むとしてよい。

【0020】

ステップ115は、キーパターンを形成するステップであって、実行は任意であるとしてよい。例えば、表示層52aおよび背景層52bを含む印刷パターン層52を担体層46に形成する。ステップ117は、キーパターン用の保護層54を形成するステップであって、実行は任意であるとしてよい。しかし、キーパターンは、キーの別の箇所に形成することも可能で、および/または、キートップ表面に印刷または彫刻する等の別の手段を用いて形成することも可能で、または、別の従来の方法を用いて形成することもできる。ステップ109において、組み立てを行うべく、キーキャップ構造50を一体成形物品42の上方に配置する。さらに、キートップ部材48aは、プランジャー40に対応するように位置決めされる。ステップ111は、導光膜56を設けるステップであって、実行は任意であるとしてよい。導光膜56および保護層54は、接着層58によって、互いに接続されるとしてよい。導光膜56には、細かいドットが含まれるとしてよく、つまり、印刷されたドット等のマイクロ構造57が含まれるとしてよい。印刷されたドットは、アートワーク領域に配置されている。ドットが設けられている領域を光が通過すると、光学ドットであるマイクロ構造57によって光路が変更されて、アートワーク領域へ光を屈折させる。導光膜は、例えば、シリコーン膜、ポリカーボネート(PC)膜、TPUエラストマー膜、またはPET膜であってよい。導光膜56の一面には、発光ダイオード(LED)または紫外線発光ダイオード(UV−LED)等の光源60が配設されている。UV−LEDが用いられる場合、適切な位置に蛍光体が添加されるとしてよい。キーキャップ構造50のキートップ部材48a同士の間の領域を被覆する筐体層62がさらに設けられるとしてよい。筐体層には、外観を整える効果と共に光を遮蔽する効果がある。

【0021】

図6のフローチャートおよび図7のキーパッドプランジャー構造の概略断面図を参照すると、本発明のさらに別の実施形態に係るキーパッドプランジャー構造製造方法が示されている。上述した実施形態と同様に、一体成形物品を形成する段階、プリント配線基板へ一体成形物品を取着する段階、キーキャップ構造を形成する段階、および、導光膜を設ける任意の段階は、特定の順序に限定されることなく、実行できる。以下で詳述する。ステップ101において、プリント配線基板30を用意する。プリント配線基板30には、複数の電気接続部32が配設されている。ステップ104および106において、上記と同様の方法で、PET膜34と、複数のプランジャー40を含むプランジャー層38とを有する一体成形物品42を形成して、当該一体成形物品42を用いて、複数のメタルドーム44を接着層36を介してプリント配線基板30に取着する。プランジャー40はそれぞれ、メタルドーム44に対応する位置に設けられている。これらのステップについて、説明を簡略にするべく、説明は省略する。ステップ121において、射出成形プロセスおよび打ち抜きプロセスを樹脂に対して実行して、互いに分離したキーとしてキートップ部材64を複数形成する。ステップ123において、TPU層66を設ける。また、任意のステップ125において、TPU層に軟性層を接続するとしてよい。これら2層をさらに一体成形して複数のキー形状を形成するとしてよく、キートップ部材をそれぞれキー形状に取着する。例えば、TPU層66およびシリコーンゴム68を一体成形する。さらにステップ127において、キーキャップ構造を組み立てる。つまり、キートップ部材64をTPU層66に取着して、キーキャップ構造70を形成する。任意で、キーパターンをキーキャップ構造70上に形成するとしてよい。ステップ109において、キーキャップ構造70を一体成形物品42の上方に配設して、キートップ部材64がプランジャー40に対応して配置される。ステップ111は、上述したように、導光膜56を設けるためのステップであって、実行は任意であるとしてよい。キーキャップ構造70のキートップ部材64同士の間の領域を被覆する筐体層72がさらに設けられるとしてよい。

【0022】

図8は、図7に示したキーパッドプランジャー構造の各層をより具体的に図示するための概略展開図である。同図では、プリント配線基板30、接着層36、およびシリコーンゴム層68の図示は省略している。

【0023】

本発明の教示内容から逸脱することなく、上述したデバイスおよび方法を数多くの点で変形および変更し得ることは、当業者であれば容易に想到する。

【特許請求の範囲】

【請求項1】

複数の電気接続部を有するプリント配線基板を用意する段階と、

第1の面および第2の面があるポリマー膜と、複数のプランジャーを含み、前記ポリマー膜の前記第1の面に取着されているプランジャー層とを有する一体成形物品を用意する段階と、

前記複数のプランジャーがそれぞれ配設されている位置に対応する複数のメタルドームを、前記一体成形物品を用いて、前記プリント配線基板に取着する段階と、

前記一体成形物品の上方にキーキャップ構造を配設する段階と

を備えるキーパッドプランジャー構造製造方法。

【請求項2】

前記一体成形物品と前記キーキャップ構造との間に導光膜を配設して、前記導光膜の一面に光源を配設する段階をさらに備える請求項1に記載のキーパッドプランジャー構造製造方法。

【請求項3】

前記一体成形物品は、接着層を用いて前記複数のメタルドームに接続され、前記複数のメタルドームを前記プリント配線基板に取着する請求項1または2に記載のキーパッドプランジャー構造製造方法。

【請求項4】

前記一体成形物品は、前記ポリマー膜の側に設けられる前記接着層によって、前記複数のメタルドームおよび前記プリント配線基板へと取着される請求項3に記載のキーパッドプランジャー構造製造方法。

【請求項5】

前記一体成形物品は、前記プランジャー層の側に設けられる前記接着層によって、前記複数のメタルドームおよび前記プリント配線基板へと取着される請求項3に記載のキーパッドプランジャー構造製造方法。

【請求項6】

前記一体成形物品を用意する段階は、

ポリエチレンテレフタレート膜の第1の面に接着層を塗布して、前記接着層に剥離紙を取着して、前記ポリエチレンテレフタレート膜の第2の面にシリコーンゴム層を塗布して、一体成形プロセスを実行して前記シリコーンゴム層を成形して前記複数のプランジャーを成形して、硬化プロセスを実行して前記一体成形物品を得る段階と、

前記一体成形物品から前記剥離紙を除去する段階と

を有する請求項1から5の何れか1項に記載のキーパッドプランジャー構造製造方法。

【請求項7】

前記キーキャップ構造は、

担体層にUV硬化性樹脂層を形成する段階と、

成形プロセスを実行して、前記UV硬化性樹脂層に複数のキートップ部材を形成する段階と、

前記UV硬化性樹脂層にUV光を照射して、硬化させて前記キーキャップ構造を得る段階と

によって用意される請求項6に記載のキーパッドプランジャー構造製造方法。

【請求項8】

前記一体成形物品と前記キーキャップ構造との間に導光膜を配設して、前記導光膜の一面に光源を配設する段階をさらに備える請求項7に記載のキーパッドプランジャー構造製造方法。

【請求項9】

前記キーキャップ構造にキーパターンを形成する段階をさらに備える請求項7または8に記載のキーパッドプランジャー構造製造方法。

【請求項10】

前記キーキャップ構造の前記複数のキートップ部材同士の間の領域を被覆する筐体層を設ける段階をさらに備える請求項7から9の何れか1項に記載のキーパッドプランジャー構造製造方法。

【請求項11】

前記キーキャップ構造は、

樹脂に対して射出成形プロセスおよび打ち抜きプロセスを実行して、複数のキートップ部材を形成する段階と、

前記複数のキートップ部材を熱可塑性ポリウレタン層に取着して、前記キーキャップ構造を形成する段階と

によって用意される請求項6に記載のキーパッドプランジャー構造製造方法。

【請求項12】

前記一体成形物品と前記キーキャップ構造との間に導光膜を配設して、前記導光膜の一面に光源を配設する段階をさらに備える請求項11に記載のキーパッドプランジャー構造製造方法。

【請求項13】

前記キーキャップ構造にキーパターンを形成する段階をさらに備える請求項11または12に記載のキーパッドプランジャー構造製造方法。

【請求項14】

前記キーキャップ構造の前記複数のキートップ部材同士の間の領域を被覆する筐体層を設ける段階をさらに備える請求項11から13の何れか1項に記載のキーパッドプランジャー構造製造方法。

【請求項15】

前記熱可塑性ポリウレタン層の下方で前記熱可塑性ポリウレタン層に軟性層を接続する段階をさらに備える請求項11から14の何れか1項に記載のキーパッドプランジャー構造製造方法。

【請求項16】

前記熱可塑性ポリウレタン層および前記軟性層を一体成形して複数のキー形状を生成して、前記複数のキー形状に前記複数のキートップ部材を取着する請求項15に記載のキーパッドプランジャー構造製造方法。

【請求項17】

複数の電気接続部が配設されているプリント配線基板と、

前記複数の電気接続部の上方にそれぞれ対応するように配設されており、押圧されると下方に対応して配設されている前記複数の電気接続部に電気接続される複数のメタルドームと、

ポリエチレンテレフタレート膜と、前記複数のメタルドームそれぞれの上方に配置されている複数のプランジャーを含むプランジャー層とを有する一体成形物品であって、前記複数のメタルドームを被覆しており、且つ、接着層によって前記複数のメタルドームに接続されており、前記プリント配線基板に取着されていて、前記複数のメタルドームを前記プリント配線基板に固定している一体成形物品と、

前記一体成形物品に配設されている熱可塑性ポリウレタン層と、

前記複数のプランジャーの位置に対応するように前記熱可塑性ポリウレタン層に取着されている複数のキートップ部材と

を備えるキーパッドプランジャー構造。

【請求項18】

前記熱可塑性ポリウレタン層と前記一体成形物品との間に配設されている導光膜と、

前記導光膜の一面に配設されている光源と

をさらに備える請求項17に記載のキーパッドプランジャー構造。

【請求項19】

前記複数のプランジャーはそれぞれ、シリコーンゴムを含む請求項17または18に記載のキーパッドプランジャー構造。

【請求項20】

前記熱可塑性ポリウレタン層と前記一体成形物品との間に配設されている軟性層をさらに備える請求項17から19の何れか1項に記載のキーパッドプランジャー構造。

【請求項21】

複数の電気接続部が配設されているプリント配線基板と、

前記複数の電気接続部の上方にそれぞれ対応するように配設されており、押圧されると下方に対応して配設されている前記複数の電気接続部に電気接続される複数のメタルドームと、

ポリエチレンテレフタレート膜と、前記複数のメタルドームの上方にそれぞれ配置されている複数のプランジャーを含むプランジャー層とを有する一体成形物品であって、前記複数のメタルドームを被覆しており、且つ、接着層によって前記複数のメタルドームに接続されており、前記プリント配線基板に取着されている一体成形物品と、

前記一体成形物品の上方に配設されている担体層と、

前記担体層の上方に配設されており、且つ、前記複数のプランジャーの位置に対応して複数のキートップ部材を有するキートップ層と

を備えるキーパッドプランジャー構造。

【請求項22】

前記担体層と前記一体成形物品との間に配設されている導光膜と、

前記導光膜の一面に配設されている光源と

をさらに備える請求項21に記載のキーパッドプランジャー構造。

【請求項23】

前記複数のプランジャーはそれぞれ、シリコーンゴムを含む請求項21または22に記載のキーパッドプランジャー構造。

【請求項24】

前記担体層は、ポリエチレンテレフタレートを含み、前記キートップ層は、UV光で硬化された樹脂を含む請求項21から23の何れか1項に記載のキーパッドプランジャー構造。

【請求項1】

複数の電気接続部を有するプリント配線基板を用意する段階と、

第1の面および第2の面があるポリマー膜と、複数のプランジャーを含み、前記ポリマー膜の前記第1の面に取着されているプランジャー層とを有する一体成形物品を用意する段階と、

前記複数のプランジャーがそれぞれ配設されている位置に対応する複数のメタルドームを、前記一体成形物品を用いて、前記プリント配線基板に取着する段階と、

前記一体成形物品の上方にキーキャップ構造を配設する段階と

を備えるキーパッドプランジャー構造製造方法。

【請求項2】

前記一体成形物品と前記キーキャップ構造との間に導光膜を配設して、前記導光膜の一面に光源を配設する段階をさらに備える請求項1に記載のキーパッドプランジャー構造製造方法。

【請求項3】

前記一体成形物品は、接着層を用いて前記複数のメタルドームに接続され、前記複数のメタルドームを前記プリント配線基板に取着する請求項1または2に記載のキーパッドプランジャー構造製造方法。

【請求項4】

前記一体成形物品は、前記ポリマー膜の側に設けられる前記接着層によって、前記複数のメタルドームおよび前記プリント配線基板へと取着される請求項3に記載のキーパッドプランジャー構造製造方法。

【請求項5】

前記一体成形物品は、前記プランジャー層の側に設けられる前記接着層によって、前記複数のメタルドームおよび前記プリント配線基板へと取着される請求項3に記載のキーパッドプランジャー構造製造方法。

【請求項6】

前記一体成形物品を用意する段階は、

ポリエチレンテレフタレート膜の第1の面に接着層を塗布して、前記接着層に剥離紙を取着して、前記ポリエチレンテレフタレート膜の第2の面にシリコーンゴム層を塗布して、一体成形プロセスを実行して前記シリコーンゴム層を成形して前記複数のプランジャーを成形して、硬化プロセスを実行して前記一体成形物品を得る段階と、

前記一体成形物品から前記剥離紙を除去する段階と

を有する請求項1から5の何れか1項に記載のキーパッドプランジャー構造製造方法。

【請求項7】

前記キーキャップ構造は、

担体層にUV硬化性樹脂層を形成する段階と、

成形プロセスを実行して、前記UV硬化性樹脂層に複数のキートップ部材を形成する段階と、

前記UV硬化性樹脂層にUV光を照射して、硬化させて前記キーキャップ構造を得る段階と

によって用意される請求項6に記載のキーパッドプランジャー構造製造方法。

【請求項8】

前記一体成形物品と前記キーキャップ構造との間に導光膜を配設して、前記導光膜の一面に光源を配設する段階をさらに備える請求項7に記載のキーパッドプランジャー構造製造方法。

【請求項9】

前記キーキャップ構造にキーパターンを形成する段階をさらに備える請求項7または8に記載のキーパッドプランジャー構造製造方法。

【請求項10】

前記キーキャップ構造の前記複数のキートップ部材同士の間の領域を被覆する筐体層を設ける段階をさらに備える請求項7から9の何れか1項に記載のキーパッドプランジャー構造製造方法。

【請求項11】

前記キーキャップ構造は、

樹脂に対して射出成形プロセスおよび打ち抜きプロセスを実行して、複数のキートップ部材を形成する段階と、

前記複数のキートップ部材を熱可塑性ポリウレタン層に取着して、前記キーキャップ構造を形成する段階と

によって用意される請求項6に記載のキーパッドプランジャー構造製造方法。

【請求項12】

前記一体成形物品と前記キーキャップ構造との間に導光膜を配設して、前記導光膜の一面に光源を配設する段階をさらに備える請求項11に記載のキーパッドプランジャー構造製造方法。

【請求項13】

前記キーキャップ構造にキーパターンを形成する段階をさらに備える請求項11または12に記載のキーパッドプランジャー構造製造方法。

【請求項14】

前記キーキャップ構造の前記複数のキートップ部材同士の間の領域を被覆する筐体層を設ける段階をさらに備える請求項11から13の何れか1項に記載のキーパッドプランジャー構造製造方法。

【請求項15】

前記熱可塑性ポリウレタン層の下方で前記熱可塑性ポリウレタン層に軟性層を接続する段階をさらに備える請求項11から14の何れか1項に記載のキーパッドプランジャー構造製造方法。

【請求項16】

前記熱可塑性ポリウレタン層および前記軟性層を一体成形して複数のキー形状を生成して、前記複数のキー形状に前記複数のキートップ部材を取着する請求項15に記載のキーパッドプランジャー構造製造方法。

【請求項17】

複数の電気接続部が配設されているプリント配線基板と、

前記複数の電気接続部の上方にそれぞれ対応するように配設されており、押圧されると下方に対応して配設されている前記複数の電気接続部に電気接続される複数のメタルドームと、

ポリエチレンテレフタレート膜と、前記複数のメタルドームそれぞれの上方に配置されている複数のプランジャーを含むプランジャー層とを有する一体成形物品であって、前記複数のメタルドームを被覆しており、且つ、接着層によって前記複数のメタルドームに接続されており、前記プリント配線基板に取着されていて、前記複数のメタルドームを前記プリント配線基板に固定している一体成形物品と、

前記一体成形物品に配設されている熱可塑性ポリウレタン層と、

前記複数のプランジャーの位置に対応するように前記熱可塑性ポリウレタン層に取着されている複数のキートップ部材と

を備えるキーパッドプランジャー構造。

【請求項18】

前記熱可塑性ポリウレタン層と前記一体成形物品との間に配設されている導光膜と、

前記導光膜の一面に配設されている光源と

をさらに備える請求項17に記載のキーパッドプランジャー構造。

【請求項19】

前記複数のプランジャーはそれぞれ、シリコーンゴムを含む請求項17または18に記載のキーパッドプランジャー構造。

【請求項20】

前記熱可塑性ポリウレタン層と前記一体成形物品との間に配設されている軟性層をさらに備える請求項17から19の何れか1項に記載のキーパッドプランジャー構造。

【請求項21】

複数の電気接続部が配設されているプリント配線基板と、

前記複数の電気接続部の上方にそれぞれ対応するように配設されており、押圧されると下方に対応して配設されている前記複数の電気接続部に電気接続される複数のメタルドームと、

ポリエチレンテレフタレート膜と、前記複数のメタルドームの上方にそれぞれ配置されている複数のプランジャーを含むプランジャー層とを有する一体成形物品であって、前記複数のメタルドームを被覆しており、且つ、接着層によって前記複数のメタルドームに接続されており、前記プリント配線基板に取着されている一体成形物品と、

前記一体成形物品の上方に配設されている担体層と、

前記担体層の上方に配設されており、且つ、前記複数のプランジャーの位置に対応して複数のキートップ部材を有するキートップ層と

を備えるキーパッドプランジャー構造。

【請求項22】

前記担体層と前記一体成形物品との間に配設されている導光膜と、

前記導光膜の一面に配設されている光源と

をさらに備える請求項21に記載のキーパッドプランジャー構造。

【請求項23】

前記複数のプランジャーはそれぞれ、シリコーンゴムを含む請求項21または22に記載のキーパッドプランジャー構造。

【請求項24】

前記担体層は、ポリエチレンテレフタレートを含み、前記キートップ層は、UV光で硬化された樹脂を含む請求項21から23の何れか1項に記載のキーパッドプランジャー構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−243555(P2011−243555A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2010−236766(P2010−236766)

【出願日】平成22年10月21日(2010.10.21)

【出願人】(510222442)毅嘉科技股▲ふん▼有限公司 (16)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成22年10月21日(2010.10.21)

【出願人】(510222442)毅嘉科技股▲ふん▼有限公司 (16)

【Fターム(参考)】

[ Back to top ]