ギアの組み合わされたテストのための装置及び方法

【課題】高速に且つ信頼性高くギアセットのペアの品質テストを実施できる方法、デバイス、解析ユニット及びソフトウエアモジュールを提供する。

【解決手段】ギアペアの稼動振る舞いを計測しローリング装置(12)を有する装置(10)であって、該ローリング装置(12)はギア(13、14)毎に一つのスピンドル(15、16)を含みギア(13、14)の一つを駆動するための少なくとも一つのドライブ(17;18)を有する装置(10)である。更に構造負担ノイズセンサ(20)、シーケンスコントローラ(30)、スピードセンサシステム(23、24)が設けられている。最初のサーチランで、構造負担ノイズテスト若しくは回転加速計測を利用して特定の設置位置が確定され続いて単一側面稼動テストが特定の設置位置で行われるような、ギアペアの組合せテストが実行されるようにシーケンスコントローラ(30)が設計される。

【解決手段】ギアペアの稼動振る舞いを計測しローリング装置(12)を有する装置(10)であって、該ローリング装置(12)はギア(13、14)毎に一つのスピンドル(15、16)を含みギア(13、14)の一つを駆動するための少なくとも一つのドライブ(17;18)を有する装置(10)である。更に構造負担ノイズセンサ(20)、シーケンスコントローラ(30)、スピードセンサシステム(23、24)が設けられている。最初のサーチランで、構造負担ノイズテスト若しくは回転加速計測を利用して特定の設置位置が確定され続いて単一側面稼動テストが特定の設置位置で行われるような、ギアペアの組合せテストが実行されるようにシーケンスコントローラ(30)が設計される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、テストギアのためのデバイス及び対応する方法に関する。本出願の譲受人名義で2006年7月1日に出願された欧州特許出願EP06114835.9の優先権を主張するものである。

【背景技術】

【0002】

多数の様々な技術領域でギアが利用される。第1のギアは通常、第2のギアに噛み合う。所望の稼動振る舞いを保証するために、導入の際、空間座標系で適切に2つのギアを相互の関係に持ってくることが重要である。

【0003】

ギア及びギアのペアの稼動振る舞いは、設計により実質的に決定される。ギアの設定位置と実際位置の間のずれは、ギア作成の際に生じる製造エラーの結果であり、該エラーは通常稼動振る舞いの変化に繋がる。

【0004】

製造エラーは、とりわけ、支圧強度、ノイズレベル、及びギア交換性に影響し、動作伝送の一様性に干渉する。

【0005】

ギア若しくはギアのペアをテストするテスト方法がある。2つのタイプの計測及びテスト方法、個別エラーテストと総和エラーテスト(累積エラーテストとも言う)とは、原則的に区別される。

【0006】

個別エラーテスト方法は、例えば、設定位置と実際位置の完のずれがマイクロメータで判定される3次元計測器上で、例えば、ギア形状を計測する工程を含む。これらのずれは、個別の点の設定−実際の差異として直接に出力されるか、若しくは、側面線角偏差として累積特性値の形で表される。

【0007】

個別エラーテストには、2つの対のギアの1つの偏差の相互作用、及び稼動振る舞いへのそれらの影響が不十分にしか判断され得ない、という不利点がある。個別エラー計測に加えて、要求されるノイズレベル及び耐用年数が達成されるということは、ギア及びギアのペアの品質判定にとって最終的に重要であるから、そのような判定を許容する総和エラーテスト方法も利用される。

【0008】

この目的のために、ベベルギア製造の分野で近年、いわゆる単一側面稼動テスト(SFWT)が広範囲に確立された。単一側面稼動テストでは、ホイール及びカウンタホイールが単一側面接触で準静的に相互にロールされ、単一側面稼動偏差、即ち、トランスミッション振動率が判定される。テストの速度は通常30〜200rpmの範囲であり、動的効果を予め排除する。テストトルクは、歯面のコンタクトが保証されるように選択される。

【0009】

トランスミッション振動率は、歯系の設計から、及び、製造及び設置位置偏差から、決まる。トランスミッション振動の結果として、振動及びノイズ励起が生じる。ギアのペアの稼動振る舞いの結論は、SFWTから形成され得る。

【0010】

SFWTは、規定された設置位置の計測として為されてもよく、設置位置の継続的変動の間の計測として為されてもよい。

【0011】

規定された設置位置のSFWTでは、ギアセット稼動振る舞いは、この設置位置に対してテストされて正確に判定される。トランスミッションのギアセットの設置位置が、トランスミッションハウジングの幾何学的誤差により、及び/又は負荷に関連する変形により、設置位置の設定値から導出されるので、歯の噛み合わせの接触状況の変化が生じる。このことは、ギアセットの回る間に、試験台で回る際とは異なるポイントにて歯面が接触し、結果としてトランスミッション振動が変わり稼動振る舞いがかわってしまうことを意味する。ギアセットに関するこのいわゆる変位感度をテストするためには、SFWTが1つの設置位置ではなく多数の位置で実施されるのが、一般的である。

【0012】

多数位置でのそのようなSFWT計測は計測ポイントの数に拠って比較的長い時間が掛かり得るので、今日の稼働テスト機では継続的計測を実施する可能性も存在する。継続的な方法では、ギアのペアの設置位置は、計測位置の検出と並行して継続的に変化する。継続的SFWTの詳細は、特許文献1の特許出願に示される。

【0013】

変位感度をチェックすることに加えて、ギアセット設置位置の変動は、ギア形状の製造関連偏差及びその稼動振る舞いへの影響を補償するのにも用いられ得る。ベベルギアトランスミッションの組立の間、通常、特定限界でピニオンの搭載距離の変動の可能性がある。従って、SFWTは、産業的実施にて多数の種々のピニオン設置位置で為されるのが通常であり、ギアセットが最も静かに稼動するその後の組み立てのための搭載距離は、それらを基に解明される。例えば、歯当たりに渡って平均される稼動偏差の短波成分の曲線の一次は、図1に示されるように、最も静かな稼動位置を決定する基準として解析される。相互に対を為す2つのギアの設置位置は横軸でmmで示され、稼動偏差は縦軸でμrad(マイクロラジアン)で特定される。

【0014】

最良適合とも称される最適ピニオン距離は、このパラメータが最小限に達する(搭載)位置である。図1に示される例では、これは−0.06mmの(搭載)位置である。

【0015】

SFWTに加えて、構造負担ノイズテスト(SBNT)が稼動振る舞いの質のモニタのために産業的に利用される。構造負担ノイズ信号の次数解析はノイズ励起の原因に関するより正確な結論を得るように実施される。SBNTは、SFWTのように、多数の設置位置で一連で若しくは継続して実施される。テストスピードはSFWTよりも相当高く、数百rpmである。継続のSBNTの詳細は、公開番号を既に有する特許出願(特許文献1)から示され得る。

【0016】

構造負担ノイズテストに加えて、いわゆる回転加速計測も、高速高品質なテストが可能なものとして知られている。回転加速計測は、構造負担ノイズ、若しくは加速の計測にも基づく。回転加速計測において、センサがスピンドルのどのポイントにも搭載される通常のSBNTとは対照的に、構造負担ノイズセンサは、ピニオン及びホイールシャフト上に接して搭載され、テストの間スピンドルと共に回転する。信号は遠隔測定法を用いて伝送される。

【0017】

SFWTとSBNT(若しくは回転加速計測)の利点と不利点を比較すると、以下のように記載され得る。SFWTは、準静的テストパラメータのために結果の再生可能性が高いテスト方法であるが、計測時間は比較的に長い。再生可能テストの範囲では、歯係合の一次の分散は、2マイクロラジアン以下であることが示されている。

【0018】

SFWTとは対照的に、SBNT(若しくは回転加速計測)は、テスト時間がSFWTよりも相当に短い動的テスト方法である。しかしながら、この利点は、テスト方法の再生可能性の欠如により反対されるものである。これは、SBNT(若しくは回転加速計測)の結果がギアセットの特性の関数であるだけでなく、寧ろテスト若しくは計測機のチャック手段及び振動特性の関数であるからである。SBNT(若しくは回転加速計測)はギアペアの現下のチャックの関数であり異なる計測デバイス上の同じホイール対に対してしばしば異なる結果が得られる、という点において、SBNT(若しくは回転加速計測)の更なる不利点が見られる。

【0019】

安全なプロセスによる質テストに関しては、SFWTの側に利点は明確である。しかしながら、SFWTは周知のように、不運ながら比較的時間を消費する。

【0020】

例えば、ノイズレベルに関する要求に対応するギア及びギアペアのみがギアアセンブリ内に設置されることを保証するために、製造品質の対応するモニタリングが必要である。このポイントに関して周知の方法は、あまりに精密で再生の結果を提供しないか、又は、時間浪費するため製造での利用に対して限定したやり方でしか適切にならないか、である。

【特許文献1】欧州特許公開番号EP1241462A1公報

【発明の開示】

【発明が解決しようとする課題】

【0021】

従って本発明の目的は、ギアセットのペアの適切な設置位置をより高速で信頼性高く確定し、若しくは、ギアセットのペアについてより高速で信頼性高く品質テストする計測アプローチを開発することである。

【0022】

ギアセットのペアの適切な設置位置をより高速で信頼性高く確定でき、若しくは、ギアセットのペアについてより高速で信頼性高く品質テストできる計測システムを提供することは、本発明の更なる目的である。

【0023】

できるだけ高速に且つ信頼性高くギアセットのペアの設置のための適切な設置位置を確定できる方法、デバイス、解析ユニット及びソフトウエアモジュールを提供することが、本発明の更なる目的である。

【0024】

できるだけ高速に且つ信頼性高くギアセットのペアの品質テストを実施できる方法、デバイス、解析ユニット及びソフトウエアモジュールを提供することが、本発明の更なる目的である。

【課題を解決するための手段】

【0025】

上記目的は、請求項8に係るデバイス及び請求項1に係る方法による本発明によって、達成される。

【0026】

更なる好適な実施形態は、従属請求項から示される。

【発明の効果】

【0027】

それ自体周知の2つの方法の新規の組合せ、及びその2つの方法の特定の実施形態により、非常に高速で再生可能な信頼性の高い計測が可能になることが、本発明の利点である。従って、大量生産に存在する膨大なコストアップ圧力は、不良品のペアとなることなく調停され得る。対照的に、計測及び評価の質は有意により良好となり、その結果大量生産における放棄は有意により少なくなる。

【発明を実施するための最良の形態】

【0028】

本発明の例示の実施形態が、図面を参照してより詳細に記載される。

【0029】

簡易化のために、本記載は最初ギアセット及びギアセットペアを説明する。ギアセットという用語は、スパーギア、ベベルギア(例えば、スパイラルベベルギア)、クラウンホイール、ピニオンなどの全てのタイプのギアのための包括的用語として、明細書中で使用する。本発明は特に、軸オフセット及び非軸オフセットベベルギアをテストするのに適切であるが、他の全てのタイプのギアに対しても利用され得る。これらが、内部若しくは該部のギアを有するギアであるのか、又は、ギアがストレート、らせん若しくは放射状の歯を有するのかは、重要なことではない。

【0030】

本発明は、ギアセットに関して用いられるだけでなく、ギアペア(例えば、“マスターホイールに対するホイール”若しくは“マスターホイールに対するピニオン”の組合せとしてのギアペア)に関しても、用いられ得る。

【0031】

本明細書では、ギアセットペア(例えば、ギア列の2つのギア)若しくはギアペア(例えば、マスターホイールに対するホイール)の適切な配置は、幾度も説明される。適切な配置は種々の要求の関数であることが明記されるべきである。多用途車内への設置を意図されるのが、ベベルギア伝導装置であるならば、例えば、小型車内への設置されるベベルギア伝導装置とは別の判断基準が用いられる。更に、あらゆるユーザは、ギアセットペアの適切な配置を確定するときに、及び/又は、品質テストのときに用いられる種々の要求若しくは定義を有する。更に、マスターホイールに対するホイール、若しくはマスターホイールに対するピニオンがテストされるならば、他の基準が役割を果たしうる。

【0032】

本明細書では、構造負担ノイズテストが幾度も説明される。構造負担ノイズテストという用語は、通常の構造負担ノイズテスト、即ち構造負担ノイズセンサがスピンドルのどのポイントにも搭載されるテストと、冒頭に触れた回転加速計測の両方にわたるものである。言い換えれば、回転加速計測は、通常のSBNTに対する高速の質の高い選択肢として考察され、本発明に係る選択肢としても対応して利用され得る。

【0033】

低い構造負担ノイズが通常良好なノイズレベルを保証するから、例えば、構造負担ノイズが最弱であるときに、適切な配置位置(最適適合)がなされ得る。適切な設置位置に関しては、他の利用領域は他の要求を命ずることもある。従って、例えば、操作信頼性は、適切な設置位置を定義するのに重要な基準であり得る。

【0034】

稼動テストでは、冒頭に記載するように、歯車装置はカウンタ歯車装置と対にされ、稼動手順での個別の偏差の結合効果は稼動偏差として確定される。単一側面稼動テストでは、2つのギアが一定の軸距離aにて係合する。左側面若しくは右側面が継続して接触する。出力の制動、若しくは負トルクを生成する駆動は、常に歯側面の接触を保証する。対のうちの最大の歯カウントを有するギアの少なくとも1回転が、ギアのペアを計測するのに必要とされ、操作は低速度でのみ可能となる。このことは、このようなSFWTは比較的時間が掛かることを意味する。しかしながら、この時点までに、最適な設置位置(最適適合)を確定するためにはSFWTはギアアセンブリの前に為されなければならない。

【0035】

本発明は、以下の事項に基づいている。継続性のSFWTの計測結果を継続性のSBNT(若しくは回転加速計測)と比較すると、図2に基づいてわかるように、興味深いことに一定の対応が確立され得る。しかしながら、計測が適切に行われ計測結果が適切に把握される場合のみ、これらの対応が可視的になる。図2のグラフ内で、SFWTの計測結果は実線1として示され、SBNTの測定結果は破線2として示される。両方の計測は、SBNTにもSFWTにも設計された計測機上で同じギアペアに関して実施された。相互に対にされた2つのギアの設置位置は、横軸上でmmで示され、稼動偏差は縦軸上でμrad(マイクロラジアン)で示される。例示では、横軸は0.02mmステップに分割されている。なぜなら、0.02mm厚の基層ディスク若しくはスペーサディスクが、後述のギア設置で用いられるからである。SFWT及びSBNTの計測ポイントに加えて、個別の選択ポイントの分散範囲も、縦バーを用いて図に示されている。分散はSFWT再生可能テストで約2μrad(マイクロラジアン)である。対照的に、構造負担ノイズ分散の結果は、図2に示すように、100mV及びそれ以上分散しているものもある。mVの形式での構造負担ノイズの表記は物理的には正確ではなく、(重力gの加速度の分数として)加速度値として示されねばならない。しかしながら、産業的実施では、対応する計測信号の較正は通常省かれ、結果は計測された電圧として直接出力される。構造負担ノイズを示すのにmVやgを利用する代わりに、(Q値としても称される)いわゆるクオリティファクタ(品質係数)も利用される。Q値は、形式的関係を利用するソフトウエアによって、更にユーザにより選択可能な係数を重み付けることによって、確定され得る。

【0036】

SBNT結果の大きい分散にも関わらず、SFWTライン1とSBNTライン2の品質曲線は互いに十分に呼応することが、図2に示す例示に基づいて理解され得る。歯係合の一次の最小値は、いずれの場合も、相対的ピニオン配置位置―0.06mmである。

【0037】

この事項は、新規のテスト方法及び対応する方法を提供する本発明において利用される。方法の不利点を受け入れる必要なく、相互に両方の方法の利点を組み合わせるアプローチが、発明者により開発された。以下では例示に基づいてそれらを説明する。

【0038】

本発明によると、一方ではSBNTの(持続時間の意味の)相対的に短い計測サイクルを利用し、他方ではSFWTの品質精度を利用する。

【0039】

本発明によると、特定デザインのクラウンホイール及びピニオンの生産の後、若しくは設置の前に、ノイズ発生に関する最適搭載距離を見出すために構造負担ノイズ解析が実施される(本明細書ではこの手順はサーチランとも称する。)。後続のステップで、SFWTが実施され、このSFWTはSBNTを利用して見出された狭い領域で為されてもよく、SBNTにより確定された特定設置位置で実施されてもよい。単一側面稼動テストは、SBNTよりもより正確な定量的記述を許容する絶対的計測方法である。

【0040】

言い換えれば、まずサーチランは、定性的な操作SBNTに基づいて(本明細書では特定設置位置と称する)適切な設置位置を確定するために為され、次に定量的SFWTは、1ポイント(特定設置位置)でのみ、若しくはこのポイントを含む小範囲で実施される。

【0041】

本発明の好適な実施形態では、他の基準もSBNT内で考慮される。例えば、確定された多角的トラバースが図2に示す曲線と同様な曲線を示さないならば、(不安定性などの)他の問題が存在しホイールペアが対として不適切であると仮定され得る。この場合、サーチランは中断され、ホイールペアは設置が許容されない。

【0042】

新規のテストプロセスをうまく通過したギアセットのみが、ペアとして設置されることは明白である。

【0043】

本発明に係る方法を図3A及び図3Bに基づいて以下に詳細に説明する。ギアペアのギアの稼動振る舞いをテストするための方法は、これら2つの図で記される。最初のステップで、(定性的)構造負担ノイズテスト(若しくは回転加速計測)が、ギアに関する種々の固定の所定の設置位置での構造負担ノイズセンサに基づいて実施される。この構造負担ノイズテストの間、例えば、ギアは1000rpmのスピードで回転する。(例えば、0.02mmステップのような)種々の離散の設置位置が各々のケースの構造負担ノイズを計測するように設定されてもよいし、構造負担ノイズが計測される間、ある範囲を通して継続して稼動がなされてもよい。例えば、構造負担ノイズから確定される計測結果を特定の設置位置に割り当て得る(相関関係)ように、値の対が記録される。本例では、構造負担ノイズの絶対的最小値が確定されるべきことが、構造負担ノイズ基準として、確立される。この目的のために、最も小さい構造負担ノイズ値を確定するのに対の値が比較される、若しくは、曲線4の傾斜が確定されて0ポイントを確定することで最小値が見出される。図3Aにて鉛直下方を指す矢印3で示されるように、関連の設置位置は最小値で確定される。この設置位置は特定設置位置とも称される。特定設置位置(最適適合位置)は−0.06mmである。

【0044】

単一側面稼動テストは、スピードセンサシステムを利用する同じ計測システム若しくはデバイスで実施されるのが好ましい。それは、ギアの特定設置位置で正確に、即ち、本例では正確に−0.06mmにて、本発明に従って実施される。局所の単一側面稼動テストの結果は、図3Bに示される。SFWTは、約8μradの計測値を与える。この計測値により、単一側面稼動テストに関して定量的記述が可能になる。いわゆる単一側面稼動基準が利用されてもよい。本例では、SFWTの計測値が10μradより小さくなければならないことが、単一側面稼動基準として、確立される。この目的のために、単一側面稼動基準が維持されていることを判定するのに計測値が単一側面稼動基準と比較される。別の実施形態では、例えば、計測曲線の傾斜が確定され、ゼロポイントを確定することで最小値が見出され得る。このように見出された設置位置は理想的設置位置とも称される。理想的設置位置は−0.06mmである。

【0045】

本発明に係る幾分変更した方法を、図4A及び図4Bに基づいて以下に詳細に説明する。最初のステップで、構造負担ノイズテストが、ギアに関する種々の設置位置で構造負担ノイズセンサに基づいて実施される。この構造負担ノイズテストの間、例えば、ギアは800rpmのスピードで回転する。種々の離散の設置位置が各々のケースの構造負担ノイズを計測するように設定されてもよいし、構造負担ノイズが計測される間、ある範囲を通して継続して稼動がなされてもよい。例えば、計測結果を特定の設置位置に割り当て得るように、値の対が記録される。本例では、構造負担ノイズの絶対的最小値が確定されるべきことが、構造負担ノイズ基準として、確立される。この目的のために、最も小さい構造負担ノイズ値を確定するのに対の値が比較される、若しくは、曲線の傾斜が確定されて0ポイントを確定することで最小値が見出される。図4Aにて鉛直下方を指す矢印3で示されるように、関連の設置位置は最小値で確定される。この特定設置位置は例示では−0.02mmである。

【0046】

単一側面稼動テストは、スピードセンサシステムを利用する同じ計測システム若しくはデバイスで実施されるのが好ましい。これは、ギアの特定設置位置の範囲で、本発明に従って実施される。図4Bでは、局所の単一側面稼動テストの結果が示される。SFWTは、特定設置位置の左右での小さい範囲に限定された。単一側面稼動テストの計測結果(即ち曲線1)の定量的解析が示される。単一側面稼動基準が利用される。本例では、SFWTの計測結果(即ち曲線1)の絶対的最小値が確定されるべきことが、単一側面稼動基準として、確立される。この目的のために、最も小さい値を確定するのに複数の値が比較される、若しくは、ゼロポイントを確定することで最小値が見出される。図4Bにて鉛直下方を指す矢印4で示されるように、関連の設置位置は最小値で確定される。この設置位置は理想的設置位置とも称される。理想的設置位置は−0.018mmである。同時に、例えば、μradの絶対的値が10μradよりも小さいかどうか(要求)がチェックされてもよい。

【0047】

このように確定される理想的設置位置が、不変の所定の設置位置の設定の要素でないならば、最も近い設置位置が利用されてもよい。この場合、不変の所定の設置位置のセットは、以下の値、即ち、0.06mm;0.04mm;0.02mm;0mm;−0.02mm;−0.04mm;−0.06mmを含む。−0.018mmは0mmより−0.02mmにより近いので、−0.02mmの値が設置位置として選択される。

【0048】

この例では、理想的設置位置は、純粋なSBNTや回転加速計測を用いて確定され得るよりも、より正確に確定され得るのであり、正確な計測のために過大な時間を損失することがない。

【0049】

単一側面稼動基準は、テストされたばかりのギアの稼動振る舞いが(例えば、生産者の)所定条件(要求)に呼応するかどうかを確定するのに利用されてもよい。

【0050】

更なる好適な実施形態では、“ズームイン”機能のタイプもある。一つは以下のように進行する。まず、離散の設置位置で構造負担ノイズセンサ20を利用してサーチランが実施され、構造負担ノイズテストの計測結果が即座に解析され構造負担ノイズ基準の近似値を確立する。このように確定された設置位置からは、離散の構造負担ノイズ計測(若しくは回転加速計測)から連続的構造負担ノイズ(若しくは回転加速計測)への移行が生じ、より高解像度の連続的構造負担ノイズ(若しくは回転加速計測)がこのように見出されたポイントの周囲で実施される。既に述べたように、それから単一側面稼動テストが為されるのみである。

【0051】

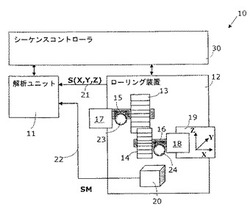

本発明の第1の例示の形態を図5の概略図に基づいて説明する。本図には計測システム、即ちデバイス10が示され、実質的に解析ユニット11、ローリング装置12、及びシーケンスコントローラ30を含む。このタイプのシステム10は、例えば、ギアペア13、14をテストするのに利用され得る。本発明に係るテストでは、第2のギア14に対する第1のギア13の適切な(好ましくは最良の)配置が確定される。

【0052】

図示されるローリング装置12は、第1のギア13が付属する第1のスピンドル15を含む。第1のスピンドル15は、ドライブ17によるスピンドル軸回りの回転内に設定される。第2のギア14は、第2のスピンドル16に設置される。第2のドライブ18は第2のスピンドル16に接して設けられ、正(牽引力状態)、若しくは負(推力状態)で第2のスピンドル16をインピンジする。2つのギア13、14を係合させることができるように、ローリング装置は、位置調整ユニット19を有し、該ユニットは相互に対して目標とするように2つのギア13、14の位置調整を変更するために利用され得る。X、Y、Z座標系によりグラフで示されるように、位置調整は三次元空間で為され得る。2つのギア13、14の位置は、デカルト座標系で示されてもよく、他の適切な座標系で示されてもよい。

【0053】

どの座標系がギア13、14の位置を記述するために用いられるかは本発明にとって本質的ではないので、以下では、位置調整及び設置位置の用語を本来的に用いる。このことは、最終的な解析において一つのギア13の位置に対する他のギア14の位置が重要であることを示すべきものである。

【0054】

図示されるローリング装置12は、通信リンク21を介して信号S(X、Y、Z)を解析ユニット11に伝達できる。信号S(X、Y、Z)はテストされるギアセットのペアの位置調整を記述する。シンボルX、Y、Zを利用することは、本明細書では座標系の座標により位置調整も記述されることを示す。更に、ローリング装置12は計測値トランスデューサ20を含み、該トランスデューサ20は対威信リンク22を介して時間従属計測信号SM(t)を解析ユニット11に伝達する。通信リンク22は遮へいケーブルによるリンクであるのが好ましい。発明の実施形態によるが、トランスデューサは能動の構造負担ノイズセンサでも、受動の構造負担ノイズセンサ20でもよい。そのような構造負担ノイズセンサ20はアナログの時間従属計測信号SM(t)を生成し、該信号は2つのギアが相互に回転する間のノイズ振る舞い及び/又は加速に関する情報を提供する。このように構造負担ノイズセンサ20は、振動若しくは加速度振る舞いを計測し、対象13、14の振る舞いに関する記述を可能にする。構造負担ノイズセンサ20の信号SM(t)は、通常、作用する力に比例し、計測増幅器及び/又は信号適合のための他のコンポーネントにより処理されるのが好ましい。増幅器は、解析ユニット11から上流に接続されてもよく、その内部に統合されてもよい。図5内に概略示されるように、計測値トランスデューサ20に加えて、ロータリトランスデューサが個々のスピンドル15、16に設けられてもよい。これは、高解像度ロータリトランスデューサであるのが好ましい。

【0055】

通常の較正の2つのロータリトランスデューサ23、24の詳細が図6から示され、この図では2つのシリンドリカルギア(図5参照)ではなく2つのベベルギア13、14が示される。図6に示されるように、ロータリトランスデューサ23、24は、夫々スピンドル15、16に直接結合する。図示されるロータリトランスデューサ23、24の光学ディスク23.1、24.1は、数千パルスの分解能を有する。ロータリトランスデューサ23、24は、例えば、パルスをカウントし位置及び回転方向を認識するためのチャネルA1、B1及びA2、B2を設けてもよく、それらはパルストランスデューサに通常備わるものである。ロータリトランスデューサ23、24は、図示するようにスピンドル15、16に機械的に結合してもよく、誘導的に若しくは光学的に結合してもよい。

【0056】

以上にて記述したコンポーネントに加えて、システム10は(好ましくはソフトウエアベースの)シーケンスコントローラ30を有し、該コントローラは以下のステップを実行できる。

ギア13、14が係合するまでギア13、14を移動させ、これにより(ゼロ位置とも称される)開始位置に達する。

2つのギアのうちの一つ13若しくは14を駆動し、2つのギア13、14が相互に回転する回転動作に設定される。ギア13、14は、一定のスピード(例えば、n=800若しくは1000rpm)で、又は時間により変化するスピードn(t)で、駆動され得る。

相互に向かってギア13、14を動かすが、動きは動作ベクトル(1、2、若しくは3次元)により予め定義されている。ギア13、14が動くと、発明の実施形態により、離散の不変の予め定義された位置に従って多数の設置位置に接近し、又は、設置配置の連続的な動きが実施される。

前述のように、種々の離散の設置位置にて、又は、連続的に、構造負担ノイズテストを実施する。

次に、前述のように、(図3A若しくは図4Aに関連して示す)特定の設置位置が確定され、(図3Bに関連して示す)正確にこの設置位置でのSFWTに基づいて、若しくは上記特定の配置位置を含む(図4Bに関連して示す)範囲のSFWTに基づいて、ギア13、14が定量的に計測される。この目的のため、設置位置に関するロータリトランスデューサ23、24の信号が検出されて解析される。

【0057】

本発明に係るシーケンスコントローラ30は、更なるコンポーネント、モジュール、若しくはソフトウエアを含んでもよい。例えば、標準化モジュール若しくは標準化ルーティーンが設けられ、種々の同等のマシン上で確定された構造負担ノイズ計測を為してもよい。標準化のために、最良適合も用いられ、縦位置と最良適合位置が呼応するまで種々のSBNT計測のSBNT曲線がシフトされる。

【0058】

本発明に係るシステムにより、ギアセットペア及びギアペアの高精度の再生可能な計測及び解析が可能になる。本発明は、特に、大量生産で有用に利用され得る。

【0059】

本発明は、特装の稼動テストマシン、若しくは計測マシン、例えば、ベベルギアテスタ上に、実装され得る。本発明は、(自動)ギアセットを大量にテストできるように実装されるのが好ましい。本発明に係るマシンのユーザは、ギアセットが設置される前にギアセットが満たさなければならない一定基準を予め定義してもよい。

【0060】

しかしながら、本発明は、種々の設置位置のギアセット若しくはギアペアの歯車へのダメージを認識するのにも用いられ得る。

【0061】

本発明に係るマシンは、ギアセット搭載距離及び軸オフセットを設定するための3本の線形軸を有するのが好ましい(単純化のために、2本のみの軸、即ち2本のスピンドル軸を図5に示す。)。90°からはずれる軸角を有するベベルギアセットもテストできるように、マシンは軸角を変更するための位置調整角を備えてもよい。構造負担ノイズ計測、及びその後の、SBNTを用いて確定された特定の設置位置に基づく限定された単一側面稼動テストを利用するギアセット(例えば、ベベルギアセット)の完全な自動稼動テストが大量生産状況下で可能となるように、マシン10、シーケンスコントローラ30、及びそのソフトウエアの構成が設計されるのが好ましい。マシン10の形態に従属するが、この組み合わせでなされる計測は、定義された設置位置にて、及び/又は、連続的に、実施され得る。

【0062】

トルク、スピード、及び利用可能な種々の構造負担ノイズ信号の中から選択してテストすることで、特定のトランスミッション若しくは車両ノイズに対する相関関係が形成されるのが好ましい。本発明によれば、(例えば、解析ユニット11の一部として)特定の解析ソフトウエアは、以前よりもずっと素早く且つ信頼性高く、多少とも良好なホイールペアに関する記述をなすことができる。前述のように、格納された基準に基づいて、このことが為されるのが好ましい。

【0063】

好適なケースでは、例えば、+0.6mmから−0.6mmの多数のピニオン搭載距離においてSBNT計測稼動が実施され、牽引側と推進側との間の最良の折衷となる設置位置を確定し以降のSFWTを実施する。以降のSFWTが特定の設置位置でのみ実行される、若しくは、SFWTが、例えば特定の設置位置の±0.02mmの範囲(図4B参照)で実施される。

【0064】

以下の部位も、本発明に係るSBNTとSFWTの組合せを利用して、顕著に判定され得る。例えば、ウオーム、ウオームギア、ベベルギア、スパーギア、スピンポンプなどである。

【0065】

好適な実施形態では、デバイス10は、2つ以上のギアを有する歯車装置を計測/判定するために利用され得るように設計される。従って、歯車装置全体が最終設置前に計測されてもよい。

【図面の簡単な説明】

【0066】

【図1】SFWTを用いて確定される稼動偏差の短波成分の曲線を示す例示のグラフである。

【図2】SFWT稼動偏差の短波成分の曲線と、SBNTを用いて計測されるポリゴントラバースの曲線を示す更なる例示のグラフである。

【図3A】本発明に係る方法の第1のステップを示す例示のグラフである。

【図3B】本発明に係る方法の第2のステップを示す例示のグラフである。

【図4A】本発明に係る更なる方法の第1のステップを示す例示のグラフである。

【図4B】本発明に係る更なる方法の第2のステップを示す例示のグラフである。

【図5】本発明に係る例示の、概略のシステムである。

【図6】本発明に係るシステムの一部の形態である。

【符号の説明】

【0067】

10・・・装置、12・・・ローリング装置、13、14・・・ギア、15、16・・・スピンドル、17、18・・・ドライブ、20・・・構造負担ノイズセンサ、23、24・・・スピードセンサシステム、30・・・シーケンスコントローラ。

【技術分野】

【0001】

本発明は、テストギアのためのデバイス及び対応する方法に関する。本出願の譲受人名義で2006年7月1日に出願された欧州特許出願EP06114835.9の優先権を主張するものである。

【背景技術】

【0002】

多数の様々な技術領域でギアが利用される。第1のギアは通常、第2のギアに噛み合う。所望の稼動振る舞いを保証するために、導入の際、空間座標系で適切に2つのギアを相互の関係に持ってくることが重要である。

【0003】

ギア及びギアのペアの稼動振る舞いは、設計により実質的に決定される。ギアの設定位置と実際位置の間のずれは、ギア作成の際に生じる製造エラーの結果であり、該エラーは通常稼動振る舞いの変化に繋がる。

【0004】

製造エラーは、とりわけ、支圧強度、ノイズレベル、及びギア交換性に影響し、動作伝送の一様性に干渉する。

【0005】

ギア若しくはギアのペアをテストするテスト方法がある。2つのタイプの計測及びテスト方法、個別エラーテストと総和エラーテスト(累積エラーテストとも言う)とは、原則的に区別される。

【0006】

個別エラーテスト方法は、例えば、設定位置と実際位置の完のずれがマイクロメータで判定される3次元計測器上で、例えば、ギア形状を計測する工程を含む。これらのずれは、個別の点の設定−実際の差異として直接に出力されるか、若しくは、側面線角偏差として累積特性値の形で表される。

【0007】

個別エラーテストには、2つの対のギアの1つの偏差の相互作用、及び稼動振る舞いへのそれらの影響が不十分にしか判断され得ない、という不利点がある。個別エラー計測に加えて、要求されるノイズレベル及び耐用年数が達成されるということは、ギア及びギアのペアの品質判定にとって最終的に重要であるから、そのような判定を許容する総和エラーテスト方法も利用される。

【0008】

この目的のために、ベベルギア製造の分野で近年、いわゆる単一側面稼動テスト(SFWT)が広範囲に確立された。単一側面稼動テストでは、ホイール及びカウンタホイールが単一側面接触で準静的に相互にロールされ、単一側面稼動偏差、即ち、トランスミッション振動率が判定される。テストの速度は通常30〜200rpmの範囲であり、動的効果を予め排除する。テストトルクは、歯面のコンタクトが保証されるように選択される。

【0009】

トランスミッション振動率は、歯系の設計から、及び、製造及び設置位置偏差から、決まる。トランスミッション振動の結果として、振動及びノイズ励起が生じる。ギアのペアの稼動振る舞いの結論は、SFWTから形成され得る。

【0010】

SFWTは、規定された設置位置の計測として為されてもよく、設置位置の継続的変動の間の計測として為されてもよい。

【0011】

規定された設置位置のSFWTでは、ギアセット稼動振る舞いは、この設置位置に対してテストされて正確に判定される。トランスミッションのギアセットの設置位置が、トランスミッションハウジングの幾何学的誤差により、及び/又は負荷に関連する変形により、設置位置の設定値から導出されるので、歯の噛み合わせの接触状況の変化が生じる。このことは、ギアセットの回る間に、試験台で回る際とは異なるポイントにて歯面が接触し、結果としてトランスミッション振動が変わり稼動振る舞いがかわってしまうことを意味する。ギアセットに関するこのいわゆる変位感度をテストするためには、SFWTが1つの設置位置ではなく多数の位置で実施されるのが、一般的である。

【0012】

多数位置でのそのようなSFWT計測は計測ポイントの数に拠って比較的長い時間が掛かり得るので、今日の稼働テスト機では継続的計測を実施する可能性も存在する。継続的な方法では、ギアのペアの設置位置は、計測位置の検出と並行して継続的に変化する。継続的SFWTの詳細は、特許文献1の特許出願に示される。

【0013】

変位感度をチェックすることに加えて、ギアセット設置位置の変動は、ギア形状の製造関連偏差及びその稼動振る舞いへの影響を補償するのにも用いられ得る。ベベルギアトランスミッションの組立の間、通常、特定限界でピニオンの搭載距離の変動の可能性がある。従って、SFWTは、産業的実施にて多数の種々のピニオン設置位置で為されるのが通常であり、ギアセットが最も静かに稼動するその後の組み立てのための搭載距離は、それらを基に解明される。例えば、歯当たりに渡って平均される稼動偏差の短波成分の曲線の一次は、図1に示されるように、最も静かな稼動位置を決定する基準として解析される。相互に対を為す2つのギアの設置位置は横軸でmmで示され、稼動偏差は縦軸でμrad(マイクロラジアン)で特定される。

【0014】

最良適合とも称される最適ピニオン距離は、このパラメータが最小限に達する(搭載)位置である。図1に示される例では、これは−0.06mmの(搭載)位置である。

【0015】

SFWTに加えて、構造負担ノイズテスト(SBNT)が稼動振る舞いの質のモニタのために産業的に利用される。構造負担ノイズ信号の次数解析はノイズ励起の原因に関するより正確な結論を得るように実施される。SBNTは、SFWTのように、多数の設置位置で一連で若しくは継続して実施される。テストスピードはSFWTよりも相当高く、数百rpmである。継続のSBNTの詳細は、公開番号を既に有する特許出願(特許文献1)から示され得る。

【0016】

構造負担ノイズテストに加えて、いわゆる回転加速計測も、高速高品質なテストが可能なものとして知られている。回転加速計測は、構造負担ノイズ、若しくは加速の計測にも基づく。回転加速計測において、センサがスピンドルのどのポイントにも搭載される通常のSBNTとは対照的に、構造負担ノイズセンサは、ピニオン及びホイールシャフト上に接して搭載され、テストの間スピンドルと共に回転する。信号は遠隔測定法を用いて伝送される。

【0017】

SFWTとSBNT(若しくは回転加速計測)の利点と不利点を比較すると、以下のように記載され得る。SFWTは、準静的テストパラメータのために結果の再生可能性が高いテスト方法であるが、計測時間は比較的に長い。再生可能テストの範囲では、歯係合の一次の分散は、2マイクロラジアン以下であることが示されている。

【0018】

SFWTとは対照的に、SBNT(若しくは回転加速計測)は、テスト時間がSFWTよりも相当に短い動的テスト方法である。しかしながら、この利点は、テスト方法の再生可能性の欠如により反対されるものである。これは、SBNT(若しくは回転加速計測)の結果がギアセットの特性の関数であるだけでなく、寧ろテスト若しくは計測機のチャック手段及び振動特性の関数であるからである。SBNT(若しくは回転加速計測)はギアペアの現下のチャックの関数であり異なる計測デバイス上の同じホイール対に対してしばしば異なる結果が得られる、という点において、SBNT(若しくは回転加速計測)の更なる不利点が見られる。

【0019】

安全なプロセスによる質テストに関しては、SFWTの側に利点は明確である。しかしながら、SFWTは周知のように、不運ながら比較的時間を消費する。

【0020】

例えば、ノイズレベルに関する要求に対応するギア及びギアペアのみがギアアセンブリ内に設置されることを保証するために、製造品質の対応するモニタリングが必要である。このポイントに関して周知の方法は、あまりに精密で再生の結果を提供しないか、又は、時間浪費するため製造での利用に対して限定したやり方でしか適切にならないか、である。

【特許文献1】欧州特許公開番号EP1241462A1公報

【発明の開示】

【発明が解決しようとする課題】

【0021】

従って本発明の目的は、ギアセットのペアの適切な設置位置をより高速で信頼性高く確定し、若しくは、ギアセットのペアについてより高速で信頼性高く品質テストする計測アプローチを開発することである。

【0022】

ギアセットのペアの適切な設置位置をより高速で信頼性高く確定でき、若しくは、ギアセットのペアについてより高速で信頼性高く品質テストできる計測システムを提供することは、本発明の更なる目的である。

【0023】

できるだけ高速に且つ信頼性高くギアセットのペアの設置のための適切な設置位置を確定できる方法、デバイス、解析ユニット及びソフトウエアモジュールを提供することが、本発明の更なる目的である。

【0024】

できるだけ高速に且つ信頼性高くギアセットのペアの品質テストを実施できる方法、デバイス、解析ユニット及びソフトウエアモジュールを提供することが、本発明の更なる目的である。

【課題を解決するための手段】

【0025】

上記目的は、請求項8に係るデバイス及び請求項1に係る方法による本発明によって、達成される。

【0026】

更なる好適な実施形態は、従属請求項から示される。

【発明の効果】

【0027】

それ自体周知の2つの方法の新規の組合せ、及びその2つの方法の特定の実施形態により、非常に高速で再生可能な信頼性の高い計測が可能になることが、本発明の利点である。従って、大量生産に存在する膨大なコストアップ圧力は、不良品のペアとなることなく調停され得る。対照的に、計測及び評価の質は有意により良好となり、その結果大量生産における放棄は有意により少なくなる。

【発明を実施するための最良の形態】

【0028】

本発明の例示の実施形態が、図面を参照してより詳細に記載される。

【0029】

簡易化のために、本記載は最初ギアセット及びギアセットペアを説明する。ギアセットという用語は、スパーギア、ベベルギア(例えば、スパイラルベベルギア)、クラウンホイール、ピニオンなどの全てのタイプのギアのための包括的用語として、明細書中で使用する。本発明は特に、軸オフセット及び非軸オフセットベベルギアをテストするのに適切であるが、他の全てのタイプのギアに対しても利用され得る。これらが、内部若しくは該部のギアを有するギアであるのか、又は、ギアがストレート、らせん若しくは放射状の歯を有するのかは、重要なことではない。

【0030】

本発明は、ギアセットに関して用いられるだけでなく、ギアペア(例えば、“マスターホイールに対するホイール”若しくは“マスターホイールに対するピニオン”の組合せとしてのギアペア)に関しても、用いられ得る。

【0031】

本明細書では、ギアセットペア(例えば、ギア列の2つのギア)若しくはギアペア(例えば、マスターホイールに対するホイール)の適切な配置は、幾度も説明される。適切な配置は種々の要求の関数であることが明記されるべきである。多用途車内への設置を意図されるのが、ベベルギア伝導装置であるならば、例えば、小型車内への設置されるベベルギア伝導装置とは別の判断基準が用いられる。更に、あらゆるユーザは、ギアセットペアの適切な配置を確定するときに、及び/又は、品質テストのときに用いられる種々の要求若しくは定義を有する。更に、マスターホイールに対するホイール、若しくはマスターホイールに対するピニオンがテストされるならば、他の基準が役割を果たしうる。

【0032】

本明細書では、構造負担ノイズテストが幾度も説明される。構造負担ノイズテストという用語は、通常の構造負担ノイズテスト、即ち構造負担ノイズセンサがスピンドルのどのポイントにも搭載されるテストと、冒頭に触れた回転加速計測の両方にわたるものである。言い換えれば、回転加速計測は、通常のSBNTに対する高速の質の高い選択肢として考察され、本発明に係る選択肢としても対応して利用され得る。

【0033】

低い構造負担ノイズが通常良好なノイズレベルを保証するから、例えば、構造負担ノイズが最弱であるときに、適切な配置位置(最適適合)がなされ得る。適切な設置位置に関しては、他の利用領域は他の要求を命ずることもある。従って、例えば、操作信頼性は、適切な設置位置を定義するのに重要な基準であり得る。

【0034】

稼動テストでは、冒頭に記載するように、歯車装置はカウンタ歯車装置と対にされ、稼動手順での個別の偏差の結合効果は稼動偏差として確定される。単一側面稼動テストでは、2つのギアが一定の軸距離aにて係合する。左側面若しくは右側面が継続して接触する。出力の制動、若しくは負トルクを生成する駆動は、常に歯側面の接触を保証する。対のうちの最大の歯カウントを有するギアの少なくとも1回転が、ギアのペアを計測するのに必要とされ、操作は低速度でのみ可能となる。このことは、このようなSFWTは比較的時間が掛かることを意味する。しかしながら、この時点までに、最適な設置位置(最適適合)を確定するためにはSFWTはギアアセンブリの前に為されなければならない。

【0035】

本発明は、以下の事項に基づいている。継続性のSFWTの計測結果を継続性のSBNT(若しくは回転加速計測)と比較すると、図2に基づいてわかるように、興味深いことに一定の対応が確立され得る。しかしながら、計測が適切に行われ計測結果が適切に把握される場合のみ、これらの対応が可視的になる。図2のグラフ内で、SFWTの計測結果は実線1として示され、SBNTの測定結果は破線2として示される。両方の計測は、SBNTにもSFWTにも設計された計測機上で同じギアペアに関して実施された。相互に対にされた2つのギアの設置位置は、横軸上でmmで示され、稼動偏差は縦軸上でμrad(マイクロラジアン)で示される。例示では、横軸は0.02mmステップに分割されている。なぜなら、0.02mm厚の基層ディスク若しくはスペーサディスクが、後述のギア設置で用いられるからである。SFWT及びSBNTの計測ポイントに加えて、個別の選択ポイントの分散範囲も、縦バーを用いて図に示されている。分散はSFWT再生可能テストで約2μrad(マイクロラジアン)である。対照的に、構造負担ノイズ分散の結果は、図2に示すように、100mV及びそれ以上分散しているものもある。mVの形式での構造負担ノイズの表記は物理的には正確ではなく、(重力gの加速度の分数として)加速度値として示されねばならない。しかしながら、産業的実施では、対応する計測信号の較正は通常省かれ、結果は計測された電圧として直接出力される。構造負担ノイズを示すのにmVやgを利用する代わりに、(Q値としても称される)いわゆるクオリティファクタ(品質係数)も利用される。Q値は、形式的関係を利用するソフトウエアによって、更にユーザにより選択可能な係数を重み付けることによって、確定され得る。

【0036】

SBNT結果の大きい分散にも関わらず、SFWTライン1とSBNTライン2の品質曲線は互いに十分に呼応することが、図2に示す例示に基づいて理解され得る。歯係合の一次の最小値は、いずれの場合も、相対的ピニオン配置位置―0.06mmである。

【0037】

この事項は、新規のテスト方法及び対応する方法を提供する本発明において利用される。方法の不利点を受け入れる必要なく、相互に両方の方法の利点を組み合わせるアプローチが、発明者により開発された。以下では例示に基づいてそれらを説明する。

【0038】

本発明によると、一方ではSBNTの(持続時間の意味の)相対的に短い計測サイクルを利用し、他方ではSFWTの品質精度を利用する。

【0039】

本発明によると、特定デザインのクラウンホイール及びピニオンの生産の後、若しくは設置の前に、ノイズ発生に関する最適搭載距離を見出すために構造負担ノイズ解析が実施される(本明細書ではこの手順はサーチランとも称する。)。後続のステップで、SFWTが実施され、このSFWTはSBNTを利用して見出された狭い領域で為されてもよく、SBNTにより確定された特定設置位置で実施されてもよい。単一側面稼動テストは、SBNTよりもより正確な定量的記述を許容する絶対的計測方法である。

【0040】

言い換えれば、まずサーチランは、定性的な操作SBNTに基づいて(本明細書では特定設置位置と称する)適切な設置位置を確定するために為され、次に定量的SFWTは、1ポイント(特定設置位置)でのみ、若しくはこのポイントを含む小範囲で実施される。

【0041】

本発明の好適な実施形態では、他の基準もSBNT内で考慮される。例えば、確定された多角的トラバースが図2に示す曲線と同様な曲線を示さないならば、(不安定性などの)他の問題が存在しホイールペアが対として不適切であると仮定され得る。この場合、サーチランは中断され、ホイールペアは設置が許容されない。

【0042】

新規のテストプロセスをうまく通過したギアセットのみが、ペアとして設置されることは明白である。

【0043】

本発明に係る方法を図3A及び図3Bに基づいて以下に詳細に説明する。ギアペアのギアの稼動振る舞いをテストするための方法は、これら2つの図で記される。最初のステップで、(定性的)構造負担ノイズテスト(若しくは回転加速計測)が、ギアに関する種々の固定の所定の設置位置での構造負担ノイズセンサに基づいて実施される。この構造負担ノイズテストの間、例えば、ギアは1000rpmのスピードで回転する。(例えば、0.02mmステップのような)種々の離散の設置位置が各々のケースの構造負担ノイズを計測するように設定されてもよいし、構造負担ノイズが計測される間、ある範囲を通して継続して稼動がなされてもよい。例えば、構造負担ノイズから確定される計測結果を特定の設置位置に割り当て得る(相関関係)ように、値の対が記録される。本例では、構造負担ノイズの絶対的最小値が確定されるべきことが、構造負担ノイズ基準として、確立される。この目的のために、最も小さい構造負担ノイズ値を確定するのに対の値が比較される、若しくは、曲線4の傾斜が確定されて0ポイントを確定することで最小値が見出される。図3Aにて鉛直下方を指す矢印3で示されるように、関連の設置位置は最小値で確定される。この設置位置は特定設置位置とも称される。特定設置位置(最適適合位置)は−0.06mmである。

【0044】

単一側面稼動テストは、スピードセンサシステムを利用する同じ計測システム若しくはデバイスで実施されるのが好ましい。それは、ギアの特定設置位置で正確に、即ち、本例では正確に−0.06mmにて、本発明に従って実施される。局所の単一側面稼動テストの結果は、図3Bに示される。SFWTは、約8μradの計測値を与える。この計測値により、単一側面稼動テストに関して定量的記述が可能になる。いわゆる単一側面稼動基準が利用されてもよい。本例では、SFWTの計測値が10μradより小さくなければならないことが、単一側面稼動基準として、確立される。この目的のために、単一側面稼動基準が維持されていることを判定するのに計測値が単一側面稼動基準と比較される。別の実施形態では、例えば、計測曲線の傾斜が確定され、ゼロポイントを確定することで最小値が見出され得る。このように見出された設置位置は理想的設置位置とも称される。理想的設置位置は−0.06mmである。

【0045】

本発明に係る幾分変更した方法を、図4A及び図4Bに基づいて以下に詳細に説明する。最初のステップで、構造負担ノイズテストが、ギアに関する種々の設置位置で構造負担ノイズセンサに基づいて実施される。この構造負担ノイズテストの間、例えば、ギアは800rpmのスピードで回転する。種々の離散の設置位置が各々のケースの構造負担ノイズを計測するように設定されてもよいし、構造負担ノイズが計測される間、ある範囲を通して継続して稼動がなされてもよい。例えば、計測結果を特定の設置位置に割り当て得るように、値の対が記録される。本例では、構造負担ノイズの絶対的最小値が確定されるべきことが、構造負担ノイズ基準として、確立される。この目的のために、最も小さい構造負担ノイズ値を確定するのに対の値が比較される、若しくは、曲線の傾斜が確定されて0ポイントを確定することで最小値が見出される。図4Aにて鉛直下方を指す矢印3で示されるように、関連の設置位置は最小値で確定される。この特定設置位置は例示では−0.02mmである。

【0046】

単一側面稼動テストは、スピードセンサシステムを利用する同じ計測システム若しくはデバイスで実施されるのが好ましい。これは、ギアの特定設置位置の範囲で、本発明に従って実施される。図4Bでは、局所の単一側面稼動テストの結果が示される。SFWTは、特定設置位置の左右での小さい範囲に限定された。単一側面稼動テストの計測結果(即ち曲線1)の定量的解析が示される。単一側面稼動基準が利用される。本例では、SFWTの計測結果(即ち曲線1)の絶対的最小値が確定されるべきことが、単一側面稼動基準として、確立される。この目的のために、最も小さい値を確定するのに複数の値が比較される、若しくは、ゼロポイントを確定することで最小値が見出される。図4Bにて鉛直下方を指す矢印4で示されるように、関連の設置位置は最小値で確定される。この設置位置は理想的設置位置とも称される。理想的設置位置は−0.018mmである。同時に、例えば、μradの絶対的値が10μradよりも小さいかどうか(要求)がチェックされてもよい。

【0047】

このように確定される理想的設置位置が、不変の所定の設置位置の設定の要素でないならば、最も近い設置位置が利用されてもよい。この場合、不変の所定の設置位置のセットは、以下の値、即ち、0.06mm;0.04mm;0.02mm;0mm;−0.02mm;−0.04mm;−0.06mmを含む。−0.018mmは0mmより−0.02mmにより近いので、−0.02mmの値が設置位置として選択される。

【0048】

この例では、理想的設置位置は、純粋なSBNTや回転加速計測を用いて確定され得るよりも、より正確に確定され得るのであり、正確な計測のために過大な時間を損失することがない。

【0049】

単一側面稼動基準は、テストされたばかりのギアの稼動振る舞いが(例えば、生産者の)所定条件(要求)に呼応するかどうかを確定するのに利用されてもよい。

【0050】

更なる好適な実施形態では、“ズームイン”機能のタイプもある。一つは以下のように進行する。まず、離散の設置位置で構造負担ノイズセンサ20を利用してサーチランが実施され、構造負担ノイズテストの計測結果が即座に解析され構造負担ノイズ基準の近似値を確立する。このように確定された設置位置からは、離散の構造負担ノイズ計測(若しくは回転加速計測)から連続的構造負担ノイズ(若しくは回転加速計測)への移行が生じ、より高解像度の連続的構造負担ノイズ(若しくは回転加速計測)がこのように見出されたポイントの周囲で実施される。既に述べたように、それから単一側面稼動テストが為されるのみである。

【0051】

本発明の第1の例示の形態を図5の概略図に基づいて説明する。本図には計測システム、即ちデバイス10が示され、実質的に解析ユニット11、ローリング装置12、及びシーケンスコントローラ30を含む。このタイプのシステム10は、例えば、ギアペア13、14をテストするのに利用され得る。本発明に係るテストでは、第2のギア14に対する第1のギア13の適切な(好ましくは最良の)配置が確定される。

【0052】

図示されるローリング装置12は、第1のギア13が付属する第1のスピンドル15を含む。第1のスピンドル15は、ドライブ17によるスピンドル軸回りの回転内に設定される。第2のギア14は、第2のスピンドル16に設置される。第2のドライブ18は第2のスピンドル16に接して設けられ、正(牽引力状態)、若しくは負(推力状態)で第2のスピンドル16をインピンジする。2つのギア13、14を係合させることができるように、ローリング装置は、位置調整ユニット19を有し、該ユニットは相互に対して目標とするように2つのギア13、14の位置調整を変更するために利用され得る。X、Y、Z座標系によりグラフで示されるように、位置調整は三次元空間で為され得る。2つのギア13、14の位置は、デカルト座標系で示されてもよく、他の適切な座標系で示されてもよい。

【0053】

どの座標系がギア13、14の位置を記述するために用いられるかは本発明にとって本質的ではないので、以下では、位置調整及び設置位置の用語を本来的に用いる。このことは、最終的な解析において一つのギア13の位置に対する他のギア14の位置が重要であることを示すべきものである。

【0054】

図示されるローリング装置12は、通信リンク21を介して信号S(X、Y、Z)を解析ユニット11に伝達できる。信号S(X、Y、Z)はテストされるギアセットのペアの位置調整を記述する。シンボルX、Y、Zを利用することは、本明細書では座標系の座標により位置調整も記述されることを示す。更に、ローリング装置12は計測値トランスデューサ20を含み、該トランスデューサ20は対威信リンク22を介して時間従属計測信号SM(t)を解析ユニット11に伝達する。通信リンク22は遮へいケーブルによるリンクであるのが好ましい。発明の実施形態によるが、トランスデューサは能動の構造負担ノイズセンサでも、受動の構造負担ノイズセンサ20でもよい。そのような構造負担ノイズセンサ20はアナログの時間従属計測信号SM(t)を生成し、該信号は2つのギアが相互に回転する間のノイズ振る舞い及び/又は加速に関する情報を提供する。このように構造負担ノイズセンサ20は、振動若しくは加速度振る舞いを計測し、対象13、14の振る舞いに関する記述を可能にする。構造負担ノイズセンサ20の信号SM(t)は、通常、作用する力に比例し、計測増幅器及び/又は信号適合のための他のコンポーネントにより処理されるのが好ましい。増幅器は、解析ユニット11から上流に接続されてもよく、その内部に統合されてもよい。図5内に概略示されるように、計測値トランスデューサ20に加えて、ロータリトランスデューサが個々のスピンドル15、16に設けられてもよい。これは、高解像度ロータリトランスデューサであるのが好ましい。

【0055】

通常の較正の2つのロータリトランスデューサ23、24の詳細が図6から示され、この図では2つのシリンドリカルギア(図5参照)ではなく2つのベベルギア13、14が示される。図6に示されるように、ロータリトランスデューサ23、24は、夫々スピンドル15、16に直接結合する。図示されるロータリトランスデューサ23、24の光学ディスク23.1、24.1は、数千パルスの分解能を有する。ロータリトランスデューサ23、24は、例えば、パルスをカウントし位置及び回転方向を認識するためのチャネルA1、B1及びA2、B2を設けてもよく、それらはパルストランスデューサに通常備わるものである。ロータリトランスデューサ23、24は、図示するようにスピンドル15、16に機械的に結合してもよく、誘導的に若しくは光学的に結合してもよい。

【0056】

以上にて記述したコンポーネントに加えて、システム10は(好ましくはソフトウエアベースの)シーケンスコントローラ30を有し、該コントローラは以下のステップを実行できる。

ギア13、14が係合するまでギア13、14を移動させ、これにより(ゼロ位置とも称される)開始位置に達する。

2つのギアのうちの一つ13若しくは14を駆動し、2つのギア13、14が相互に回転する回転動作に設定される。ギア13、14は、一定のスピード(例えば、n=800若しくは1000rpm)で、又は時間により変化するスピードn(t)で、駆動され得る。

相互に向かってギア13、14を動かすが、動きは動作ベクトル(1、2、若しくは3次元)により予め定義されている。ギア13、14が動くと、発明の実施形態により、離散の不変の予め定義された位置に従って多数の設置位置に接近し、又は、設置配置の連続的な動きが実施される。

前述のように、種々の離散の設置位置にて、又は、連続的に、構造負担ノイズテストを実施する。

次に、前述のように、(図3A若しくは図4Aに関連して示す)特定の設置位置が確定され、(図3Bに関連して示す)正確にこの設置位置でのSFWTに基づいて、若しくは上記特定の配置位置を含む(図4Bに関連して示す)範囲のSFWTに基づいて、ギア13、14が定量的に計測される。この目的のため、設置位置に関するロータリトランスデューサ23、24の信号が検出されて解析される。

【0057】

本発明に係るシーケンスコントローラ30は、更なるコンポーネント、モジュール、若しくはソフトウエアを含んでもよい。例えば、標準化モジュール若しくは標準化ルーティーンが設けられ、種々の同等のマシン上で確定された構造負担ノイズ計測を為してもよい。標準化のために、最良適合も用いられ、縦位置と最良適合位置が呼応するまで種々のSBNT計測のSBNT曲線がシフトされる。

【0058】

本発明に係るシステムにより、ギアセットペア及びギアペアの高精度の再生可能な計測及び解析が可能になる。本発明は、特に、大量生産で有用に利用され得る。

【0059】

本発明は、特装の稼動テストマシン、若しくは計測マシン、例えば、ベベルギアテスタ上に、実装され得る。本発明は、(自動)ギアセットを大量にテストできるように実装されるのが好ましい。本発明に係るマシンのユーザは、ギアセットが設置される前にギアセットが満たさなければならない一定基準を予め定義してもよい。

【0060】

しかしながら、本発明は、種々の設置位置のギアセット若しくはギアペアの歯車へのダメージを認識するのにも用いられ得る。

【0061】

本発明に係るマシンは、ギアセット搭載距離及び軸オフセットを設定するための3本の線形軸を有するのが好ましい(単純化のために、2本のみの軸、即ち2本のスピンドル軸を図5に示す。)。90°からはずれる軸角を有するベベルギアセットもテストできるように、マシンは軸角を変更するための位置調整角を備えてもよい。構造負担ノイズ計測、及びその後の、SBNTを用いて確定された特定の設置位置に基づく限定された単一側面稼動テストを利用するギアセット(例えば、ベベルギアセット)の完全な自動稼動テストが大量生産状況下で可能となるように、マシン10、シーケンスコントローラ30、及びそのソフトウエアの構成が設計されるのが好ましい。マシン10の形態に従属するが、この組み合わせでなされる計測は、定義された設置位置にて、及び/又は、連続的に、実施され得る。

【0062】

トルク、スピード、及び利用可能な種々の構造負担ノイズ信号の中から選択してテストすることで、特定のトランスミッション若しくは車両ノイズに対する相関関係が形成されるのが好ましい。本発明によれば、(例えば、解析ユニット11の一部として)特定の解析ソフトウエアは、以前よりもずっと素早く且つ信頼性高く、多少とも良好なホイールペアに関する記述をなすことができる。前述のように、格納された基準に基づいて、このことが為されるのが好ましい。

【0063】

好適なケースでは、例えば、+0.6mmから−0.6mmの多数のピニオン搭載距離においてSBNT計測稼動が実施され、牽引側と推進側との間の最良の折衷となる設置位置を確定し以降のSFWTを実施する。以降のSFWTが特定の設置位置でのみ実行される、若しくは、SFWTが、例えば特定の設置位置の±0.02mmの範囲(図4B参照)で実施される。

【0064】

以下の部位も、本発明に係るSBNTとSFWTの組合せを利用して、顕著に判定され得る。例えば、ウオーム、ウオームギア、ベベルギア、スパーギア、スピンポンプなどである。

【0065】

好適な実施形態では、デバイス10は、2つ以上のギアを有する歯車装置を計測/判定するために利用され得るように設計される。従って、歯車装置全体が最終設置前に計測されてもよい。

【図面の簡単な説明】

【0066】

【図1】SFWTを用いて確定される稼動偏差の短波成分の曲線を示す例示のグラフである。

【図2】SFWT稼動偏差の短波成分の曲線と、SBNTを用いて計測されるポリゴントラバースの曲線を示す更なる例示のグラフである。

【図3A】本発明に係る方法の第1のステップを示す例示のグラフである。

【図3B】本発明に係る方法の第2のステップを示す例示のグラフである。

【図4A】本発明に係る更なる方法の第1のステップを示す例示のグラフである。

【図4B】本発明に係る更なる方法の第2のステップを示す例示のグラフである。

【図5】本発明に係る例示の、概略のシステムである。

【図6】本発明に係るシステムの一部の形態である。

【符号の説明】

【0067】

10・・・装置、12・・・ローリング装置、13、14・・・ギア、15、16・・・スピンドル、17、18・・・ドライブ、20・・・構造負担ノイズセンサ、23、24・・・スピードセンサシステム、30・・・シーケンスコントローラ。

【特許請求の範囲】

【請求項1】

ギアペア若しくはギアセットの係合するギア(13、14)の稼動振る舞いをテストするための方法であって、

構造負担ノイズ計測若しくは回転加速計測が、構造負担ノイズセンサ(20)に基づいてギア(13、14)の回転の間にギア(13、14)の種々の設置位置にて行われる方法であって、

特定の設置位置が、構造負担ノイズテスト若しくは回転加速計測の計測結果から確定され、稼動振る舞いに関する少なくとも1つの予め定義された構造負担ノイズ基準に適合しており、

単一側面稼動テストが、同じギアペアのギア(13、14)の特定の設置位置で、スピードセンサシステム(23、24)を用いて、行われ、

単一側面稼動テストの計測結果の定量的解析が行われ、

ギア(13、14)の稼動振る舞いが要求に呼応しているかどうかが、単一側面生成基準を利用して、確定される

ことを特徴とする方法。

【請求項2】

適切な設置位置が、構造負担ノイズテスト若しくは回転加速計測に基づいて確定され、単一側面稼動テストがこの設置位置でのみ行われ要求が維持されていることを確立することを特徴とする請求項1に記載の方法。

【請求項3】

ギア(13、14)の設置位置が、構造負担ノイズセンサ(20)を用いて実行される構造負担ノイズテスト若しくは回転加速計測の間、相互の関係で連続的に変動し、

上記設置位置と構造負担ノイズセンサ(20)の出力信号とが、同期して検出され、格納されて、構造負担ノイズテスト若しくは回転加速計測の計測結果と特定の設置位置との間で割り当てを行う

ことを特徴とする請求項1又は2に記載の方法。

【請求項4】

構造負担ノイズセンサ(20)を用いて行われる構造負担ノイズテスト若しくは回転加速計測が、ギア(13、14)の離散の設置位置で実行され、

構造負担ノイズテスト若しくは回転加速計測の計測結果が解析されて、近似の構造負担ノイズ基準を確立し、離散の構造負担ノイズ計測若しくは回転加速計測から上記確定された設置位置から生じる連続的な構造負担ノイズ計測若しくは回転加速計測への移行を確立することを特徴とする請求項1又は2に記載の方法。

【請求項5】

特定の設置位置の位置決めが、構造負担ノイズテスト若しくは回転加速計測の計測結果に基づいて確定されるよりも、ギア(13、14)の特定設置位置での単一側面稼動テストに基づいてより正確に確定されることを特徴とする請求項1乃至4のうちのいずれか一に記載の方法。

【請求項6】

標準化ステップが、特定の設置位置にて若しくは特定の設置位置の範囲で、構造負担ノイズテスト若しくは回転加速計測の少なくとも一つの計測結果に基づいて行われ、種々の構造負担ノイズ計測システム若しくは同様の装置に関して、構造負担ノイズテスト若しくは回転加速計測の計測結果を形成する

ことを特徴とする請求項1乃至5のうちのいずれか一に記載の方法。

【請求項7】

多数の設置位置が不変に予め定義され、

構造負担ノイズテスト若しくは回転加速計測の計測結果、及び/又は単一側面稼動テストの稼動結果が、不変に予め定義された設置位置に相関され、多数の不変に予め定義された設置位置から最適の設置位置を確定する

ことを特徴とする請求項1乃至6のうちのいずれか一に記載の方法。

【請求項8】

ギアペア若しくはギアセットの稼動振る舞いを計測しローリング装置(12)を有する

装置(10)であって、該ローリング装置(12)はギア(13、14)毎に一つのスピンドル(15、16)を含みギア(13、14)の一つを駆動するための少なくとも一つのドライブ(17;18)を有し、構造負担ノイズセンサ(20)及びシーケンスコントローラ(30)が設けられている装置(10)において、

上記装置(10)はスピードセンサシステム(23、24)も含み、

最初のサーチランで、構造負担ノイズテスト若しくは回転加速計測を利用して特定の設置位置が確定され続いて単一側面稼動テストが特定の設置位置で行われるような、ギア(13、14)組合せテストが実行されるように、

シーケンスコントローラ(30)が設計されている

ことを特徴とする装置(10)。

【請求項9】

ギア(13、14)の少なくとも一つが、構造負担ノイズテスト若しくは回転加速計測の間に第1のスピードで駆動され、ギア(13、14)の少なくとも一つが、単一側面稼動テストの間に第2のスピードで駆動され、第2のスピードが10〜100rpmの範囲、好ましくは30〜200rpmの範囲であり、第1のスピードが500rpmより大きく、好ましくは1000rpmより大きくなるように、ドライブ(1;18)が設計される

ことを特徴とする請求項8に記載の装置(10)。

【請求項10】

構造負担ノイズテスト若しくは回転加速計測、及び/又は、単一側面稼動テストが、多数の不変の予め定義された設置位置にて行われるように、ローリング装置(12)が2つのギア(13、14)を相互の空間関係内に持ち込む

ことを特徴とする請求項8又は9に記載の装置(10)。

【請求項11】

種々の装置に関して確定された、構造負担ノイズテスト若しくは回転加速計測の計測結果を、単一側面稼動テストを用いて標準化させる標準化機能を含む

ことを特徴とする請求項8、9、又は10に記載の装置(10)。

【請求項1】

ギアペア若しくはギアセットの係合するギア(13、14)の稼動振る舞いをテストするための方法であって、

構造負担ノイズ計測若しくは回転加速計測が、構造負担ノイズセンサ(20)に基づいてギア(13、14)の回転の間にギア(13、14)の種々の設置位置にて行われる方法であって、

特定の設置位置が、構造負担ノイズテスト若しくは回転加速計測の計測結果から確定され、稼動振る舞いに関する少なくとも1つの予め定義された構造負担ノイズ基準に適合しており、

単一側面稼動テストが、同じギアペアのギア(13、14)の特定の設置位置で、スピードセンサシステム(23、24)を用いて、行われ、

単一側面稼動テストの計測結果の定量的解析が行われ、

ギア(13、14)の稼動振る舞いが要求に呼応しているかどうかが、単一側面生成基準を利用して、確定される

ことを特徴とする方法。

【請求項2】

適切な設置位置が、構造負担ノイズテスト若しくは回転加速計測に基づいて確定され、単一側面稼動テストがこの設置位置でのみ行われ要求が維持されていることを確立することを特徴とする請求項1に記載の方法。

【請求項3】

ギア(13、14)の設置位置が、構造負担ノイズセンサ(20)を用いて実行される構造負担ノイズテスト若しくは回転加速計測の間、相互の関係で連続的に変動し、

上記設置位置と構造負担ノイズセンサ(20)の出力信号とが、同期して検出され、格納されて、構造負担ノイズテスト若しくは回転加速計測の計測結果と特定の設置位置との間で割り当てを行う

ことを特徴とする請求項1又は2に記載の方法。

【請求項4】

構造負担ノイズセンサ(20)を用いて行われる構造負担ノイズテスト若しくは回転加速計測が、ギア(13、14)の離散の設置位置で実行され、

構造負担ノイズテスト若しくは回転加速計測の計測結果が解析されて、近似の構造負担ノイズ基準を確立し、離散の構造負担ノイズ計測若しくは回転加速計測から上記確定された設置位置から生じる連続的な構造負担ノイズ計測若しくは回転加速計測への移行を確立することを特徴とする請求項1又は2に記載の方法。

【請求項5】

特定の設置位置の位置決めが、構造負担ノイズテスト若しくは回転加速計測の計測結果に基づいて確定されるよりも、ギア(13、14)の特定設置位置での単一側面稼動テストに基づいてより正確に確定されることを特徴とする請求項1乃至4のうちのいずれか一に記載の方法。

【請求項6】

標準化ステップが、特定の設置位置にて若しくは特定の設置位置の範囲で、構造負担ノイズテスト若しくは回転加速計測の少なくとも一つの計測結果に基づいて行われ、種々の構造負担ノイズ計測システム若しくは同様の装置に関して、構造負担ノイズテスト若しくは回転加速計測の計測結果を形成する

ことを特徴とする請求項1乃至5のうちのいずれか一に記載の方法。

【請求項7】

多数の設置位置が不変に予め定義され、

構造負担ノイズテスト若しくは回転加速計測の計測結果、及び/又は単一側面稼動テストの稼動結果が、不変に予め定義された設置位置に相関され、多数の不変に予め定義された設置位置から最適の設置位置を確定する

ことを特徴とする請求項1乃至6のうちのいずれか一に記載の方法。

【請求項8】

ギアペア若しくはギアセットの稼動振る舞いを計測しローリング装置(12)を有する

装置(10)であって、該ローリング装置(12)はギア(13、14)毎に一つのスピンドル(15、16)を含みギア(13、14)の一つを駆動するための少なくとも一つのドライブ(17;18)を有し、構造負担ノイズセンサ(20)及びシーケンスコントローラ(30)が設けられている装置(10)において、

上記装置(10)はスピードセンサシステム(23、24)も含み、

最初のサーチランで、構造負担ノイズテスト若しくは回転加速計測を利用して特定の設置位置が確定され続いて単一側面稼動テストが特定の設置位置で行われるような、ギア(13、14)組合せテストが実行されるように、

シーケンスコントローラ(30)が設計されている

ことを特徴とする装置(10)。

【請求項9】

ギア(13、14)の少なくとも一つが、構造負担ノイズテスト若しくは回転加速計測の間に第1のスピードで駆動され、ギア(13、14)の少なくとも一つが、単一側面稼動テストの間に第2のスピードで駆動され、第2のスピードが10〜100rpmの範囲、好ましくは30〜200rpmの範囲であり、第1のスピードが500rpmより大きく、好ましくは1000rpmより大きくなるように、ドライブ(1;18)が設計される

ことを特徴とする請求項8に記載の装置(10)。

【請求項10】

構造負担ノイズテスト若しくは回転加速計測、及び/又は、単一側面稼動テストが、多数の不変の予め定義された設置位置にて行われるように、ローリング装置(12)が2つのギア(13、14)を相互の空間関係内に持ち込む

ことを特徴とする請求項8又は9に記載の装置(10)。

【請求項11】

種々の装置に関して確定された、構造負担ノイズテスト若しくは回転加速計測の計測結果を、単一側面稼動テストを用いて標準化させる標準化機能を含む

ことを特徴とする請求項8、9、又は10に記載の装置(10)。

【図1】

【図2】

【図3A】

【図3B】

【図4A】

【図4B】

【図5】

【図6】

【図2】

【図3A】

【図3B】

【図4A】

【図4B】

【図5】

【図6】

【公開番号】特開2007−322432(P2007−322432A)

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【外国語出願】

【出願番号】特願2007−146576(P2007−146576)

【出願日】平成19年6月1日(2007.6.1)

【出願人】(596043494)クリンゲルンベルク・アクチェンゲゼルシャフト (15)

【氏名又は名称原語表記】Klingelnberg AG

【Fターム(参考)】

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願番号】特願2007−146576(P2007−146576)

【出願日】平成19年6月1日(2007.6.1)

【出願人】(596043494)クリンゲルンベルク・アクチェンゲゼルシャフト (15)

【氏名又は名称原語表記】Klingelnberg AG

【Fターム(参考)】

[ Back to top ]