ギア駆動式バランサの検査装置

【課題】 歯面全体にわたってクランクギアとバランサギアの噛合状態を迅速且つ精密に検査すること。

【解決手段】 クランクシャフト3を回転させる駆動機構160と、バランサギア17のクランクギア4との噛み合いを調整する噛合調整機構126を設ける。噛合調整機構126は、当該クランクギア4に従動する従動方向と反従動方向とに択一的に調整する。各シャフト3、17の回転角を検出する回転角度検出手段124、154を設ける。バランサシャフト14の軸方向の移動を検出するスラスト変位量計測手段123を設ける。所定回転数だけバランサギア17のクランクギア4への噛み合いを前記従動方向に調整した後、反従動方向に切り換え、各回転角度検出手段124、154並びにスラスト変位量計測手段123が計測した変位量に基づいて、バランサギア17とクランクギア4のバックラッシュを演算するようにしている。

【解決手段】 クランクシャフト3を回転させる駆動機構160と、バランサギア17のクランクギア4との噛み合いを調整する噛合調整機構126を設ける。噛合調整機構126は、当該クランクギア4に従動する従動方向と反従動方向とに択一的に調整する。各シャフト3、17の回転角を検出する回転角度検出手段124、154を設ける。バランサシャフト14の軸方向の移動を検出するスラスト変位量計測手段123を設ける。所定回転数だけバランサギア17のクランクギア4への噛み合いを前記従動方向に調整した後、反従動方向に切り換え、各回転角度検出手段124、154並びにスラスト変位量計測手段123が計測した変位量に基づいて、バランサギア17とクランクギア4のバックラッシュを演算するようにしている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はギア駆動式バランサの検査装置に関する。

【背景技術】

【0002】

4気筒エンジンにおいて、ピストン、コンロッド等の往復慣性質量による慣性力のアンバランスと釣り合うアンバランスマスをもつバランスシャフトを設け、クランクシャフト1回転につき、バランスシャフトを2回転させることにより、当該アンバランスによるコンロッド等の振動や騒音を除去する技術が知られている(例えば特許文献1)。バランスシャフトとコンロッドとの動力伝達のために、クランクシャフトにはクランクギアが焼嵌めされているとともに、バランスシャフトには、クランクギアに噛合するバランサギアが設けられている。

【0003】

ところで、クランクギアとバランサギアのバックラッシュが適切に設定されていない場合、バックラッシュが広すぎることによる歯打音や狭すぎることによる噛合音が生じることになる。そこで、特許文献1には、バックラッシュを適切に設定するための測定方法が開示されている。その構成では、クランクギアとバランサギアの何れか一方の回転を拘束し、他方をギアピッチ円相当径でいくら動くかをダイヤルゲージで測定するようにしていた。

【特許文献1】特許第2876819号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1の技術では、クランクギアとバランサギアの何れか一方の回転を拘束しているので、歯面全体の検査を行うことができなかった。そのため、検査ポイントから外れた位相でのギアの異常を検出することができなかった。また、手作業での検査であるため、作業に時間がかかるとともに、検出結果にばらつきが生じる恐れがあった。

【0005】

本発明は上記不具合に鑑みてなされたものであり、歯面全体にわたってクランクギアとバランサギアの噛合状態を迅速且つ精密に検査することのできるギア駆動式バランサの検査装置を提供することを課題としている。

【課題を解決するための手段】

【0006】

上記課題を解決するために本発明は、クランクシャフトに設けられたヘリカルギアのクランクギアとバランサシャフトに設けられたヘリカルギアのバランサギアとを噛合させるギア駆動式バランサの検査装置であって、クランクシャフトを回転させる駆動機構と、バランサギアのクランクギアとの噛み合いを、当該クランクギアに従動する従動方向と反従動方向とに択一的に調整可能な噛合調整機構と、クランクシャフトの回転角を検出するクランクシャフト回転角度検出手段と、バランサシャフトの回転角を検出するバランサシャフト回転角度検出手段と、バランサシャフトの軸方向の移動を検出するスラスト変位量計測手段と、所定回転数だけバランサギアのクランクギアへの噛み合いを前記従動方向と反従動方向の何れか一方に調整した後、他方に切り換えるように、噛合調整機構を制御する制御手段と、制御手段に噛合調整機構が制御されている間にクランクシャフト回転角度検出手段およびバランサシャフト回転角度検出手段が検出した回転角度並びにスラスト変位量計測手段が計測した変位量に基づいて、バランサギアとクランクギアのバックラッシュを演算する演算手段とを備えていることを特徴とするギア駆動式バランサの検査装置である。この態様では、クランクシャフトを駆動機構で駆動し、クランクシャフト回転角度検出手段およびバランサシャフト回転角度検出手段でクランクシャフトとバランサシャフトの回転角度を検出し、演算手段を用いて自動的にバックラッシュを演算することが可能になる。しかも、バックラッシュを計測するに当たり、噛合調整機構を制御手段で制御して、所定回転数だけバランサギアのクランクギアへの噛み合いを前記従動方向と反従動方向との何れか一方に調整した後、他方に切り換えているので、バックラッシュの自動演算に寄与するばかりでなく、クランクギアとバランサギアとのバックラッシュを両ギアの全周にわたって検出することが可能になる。加えて、バランサシャフトの軸方向の移動を検出するスラスト変位量計測手段を設け、バックラッシュの演算時にバランサシャフトの軸方向の移動をも入力要素としているので、クランクギアおよびバランサギアをヘリカルギアで構成している場合においても、より精度の高いバックラッシュを演算することが可能になる。

【0007】

好ましい態様において、噛合調整機構は、噛み合い時においてバランサシャフトの軸方向の変位を許容するフローティングジョイントを介してバランサシャフトを駆動するものであり、前記バランサシャフト回転角度検出手段は、このフローティングジョイントを介してバランサシャフトの回転角を検出するものである。この態様では、より高い寸法精度でスラスト変位量計測手段がバランサシャフトの軸方向の移動を計測することが可能になる。

【0008】

好ましい態様において、前記クランクシャフト回転角度検出手段は、前記フローティングジョイントと同一仕様のフローティングジョイントを介してクランクシャフトの回転角を検出するものである。この態様では、クランクシャフトの回転角を検出する際に、バランサシャフトと同じ伝達条件で回転角を検出することになり、検出精度が向上する。

【0009】

好ましい態様において、演算手段が演算したバックラッシュに基づいて、バランサシャフトの組付位置を調整する調整シムを選定する調整シム選定手段を備えている。この態様では、演算されたバックラッシュに基づき、好適な調整シムを選定し、出力(表示)することが可能になる。

【0010】

好ましい態様において、前記調整シム選定手段は、バックラッシュ測定時の調整シムの寸法を基準として、バックラッシュの最小値から修正量を演算し、演算された修正量と基準となる前記調整シムの寸法との差分に基づいて、最適な調整シムを選定するものである。この態様では、バックラッシュの測定を実行したときの調整シムの寸法に基づいて、調整シムを選定しているので、より好適な調整シムを選定することが可能になる。

【0011】

好ましい態様において、寸法別にランク分けされた複数の調整シムを記録するデータベースを設け、前記調整シム選定手段は、前記データベースから調整シムを仮選定するものであるとともに、バックラッシュが小さくなる特定の回転角度におけるバックラッシュが、バックラッシュの最小値との差において予め設定された許容値以下の場合には、仮選定された調整シムのランクをバックラッシュが大きくなるように変更するものである。この態様では、バックラッシュが小さくなる特定の回転角度でのバックラッシュが、バックラッシュの最小値との差において所定の許容量以下の場合には、最小値に基づいて仮選定された調整シムよりも好適な調整シムを選定することが可能になり、実際のエンジン作動時のバックラッシュを適切なものとすることができる。

【0012】

好ましい態様においては、制御手段に噛合調整機構が制御されている間にクランクシャフト回転角度検出手段およびバランサシャフト回転角度検出手段が検出した回転角度に基づいて、異常を検出する異常検出手段を備えている。この態様では、バックラッシュの検出に加えて、両ギアの全周にわたり個々の歯形の異常有無を検出することが可能になる。異常検出の態様としては、歯形異常、シャフト振れ異常、調整シムの選択異常が例示される。

【0013】

本発明の別の態様は、クランクシャフトに設けられたクランクギアとバランサシャフトに設けられたバランサギアとを噛合させるギア駆動式バランサの検査装置であって、クランクシャフトを回転させる駆動機構と、バランサギアのクランクギアとの噛み合いを、当該クランクギアに従動する従動方向と反従動方向とに択一的に調整可能な噛合調整機構と、クランクシャフトの回転角を検出するクランクシャフト回転角度検出手段と、バランサシャフトの回転角を検出するバランサシャフト回転角度検出手段と、所定回転数だけバランサギアのクランクギアへの噛み合いを前記従動方向と反従動方向の何れか一方に調整した後、他方に切り換えるように、噛合調整機構を制御する制御手段と、制御手段に噛合調整機構が制御されている間にクランクシャフト回転角度検出手段およびバランサシャフト回転角度検出手段が検出した回転角度に基づいて、バランサギアとクランクギアの異常を検出する異常検出手段とを備えていることを特徴とするギア駆動式バランサの検査装置である。この態様では、クランクシャフトを駆動機構で駆動し、クランクシャフト回転角度検出手段およびバランサシャフト回転角度検出手段でクランクシャフトとバランサシャフトの回転角度を検出し、さらに全周にわたってバランスギアとクランクギアの異常を自動的に検出することが可能になる。

【0014】

また、好ましい態様において、前記異常検出手段は、次数毎の伝達誤差を演算することにより、バランサギアとクランクギアの歯形異常を検出するものである。

【発明の効果】

【0015】

以上説明したように、本発明によれば、バランスギアとクランクギアを全周にわたって自動的に検査することが可能になるので、歯面全体にわたってクランクギアとバランサギアの噛合状態を迅速且つ精密に検査することができるという顕著な効果を奏する。

【発明を実施するための最良の形態】

【0016】

以下、添付図面を参照しながら、本発明の好ましい実施の形態について説明する。

【0017】

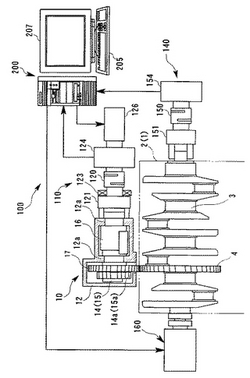

図1は本発明の実施の一形態に係る概略構成を示す概略構成図であり、図2は図1のバランサカセット10とエンジン1の組付状態を示す概略図である。

【0018】

図1および図2を参照して、検査対象となるバランサカセット10は、4脚のピラー11(図2に2脚のみ図示)を有する筐体12と、この筐体12内に回転自在に支持される一対のバランサシャフト14、15とを有している。各バランサシャフト14、15は、筐体12に形成された一対の軸受12a(図1のみ図示)によって、回転自在に支持されている。各バランサシャフト14、15には、伝達ギア14a、15aが固定されており、各伝達ギア14a、15aが噛合することにより、両バランサシャフト14、15は、1:1の回転比で回動可能に構成されている。各バランサシャフト14、15には、アンバランスマス16(図1に一方のみ図示)が固定されている。さらに一方のバランサシャフト14には、ヘリカルギアで構成されたバランサギア17が固定されており、その一部が筐体12の底部(ピラー11の突出方向)に露出している。

【0019】

バランサカセット10を固定するために、エンジン1のシリンダブロック2には、クランクシャフト3に焼嵌めされたクランクギア4を開放する部位が下面に形成されており、この部位からバランサギア17がクランクギア4に噛合できるように、各ピラー11に対応する取付部5が設けられている。バランサカセット10は、ピラー11毎に設けられたボルト21を取付部5のねじ穴に螺合させることにより、エンジン1に対して着脱自在に固定される。この際、各取付部5とバランサカセット10のピラー11との間には、調整シム20が配置され、この調整シム20によって、バランサギア17とクランクギア4のバックラッシュMが調整されるようになっている。

【0020】

次に、検査装置100は、図1のようにシリンダブロック2に組み付けられているバランサカセット10に装着されるバランサユニット110と、クランクシャフト3に組み付けられるクランクユニット140と、エンジン1のクランクシャフト3を駆動する駆動ユニット160と、各ユニット110〜160の制御ユニット200とを有している。

【0021】

図3は図1の実施形態に係るバランサユニット110の底面図、図4は同バランサユニット110の側面図である。

【0022】

図1、図3、図4を参照して、バランサユニット110は、ステー111につり下げられる天板112を有している。この天板112には、LMガイド113を介してスライド板114が連結されている。スライド板114は、天板112に取り付けられたエアシリンダ115によって、LMガイド113の長手方向に駆動可能に構成されている。エアシリンダ115とスライド板114との間には、コイルばねを含むダンパ116が設けられている。

【0023】

スライド板114の略中央部には、軸受117が固定されている。この軸受117は、LMガイド113の長手方向に沿って回転軸118を回転自在に支持している。回転軸118の一方の端部には、フローティングジョイント120が取り付けられ、このフローティングジョイント120を介してバランサカセット10のバランサシャフト14をクランプするエアチャック121が取り付けられている。

【0024】

回転軸118の他端部には、エアチャック121を開閉駆動するための空気を供給するロータリジョイント122が取り付けられており、このロータリジョイント122から供給された加圧空気が、回転軸118内に形成された空気通路を経由してエアチャック121に供給され、エアチャック121を開閉駆動するようになっている。ロータリジョイント122に加圧空気を供給する供給弁は、制御ユニット200によって制御されるように構成されている。

【0025】

次に、フローティングジョイント120とエアチャック121との間には、渦電流式変位センサ123が設けられており、スライド板114に対してエアチャック121が相対的に軸方向に移動した場合、その変位を渦電流式変位センサ123が検出できるようになっている。この渦電流式変位センサ123は、本実施形態において、バランサシャフト14の軸方向の移動を検出するスラスト変位量計測手段を構成している。本実施形態のように、クランクギア4、バランサギア17としてヘリカルギアを採用した場合、噛合状態によって歯当たりが従動方向状態と反従動方向状態との間で変化した際、バランサシャフト14が軸方向に変位するため、その変位量が考慮されていない場合には、バックラッシュMの判定に対して大きな誤差要因となる。しかも、バランサシャフト14のスラスト変位量は、製品毎に異なるため、一律に決定することができない。そこで、本実施形態では、バランサシャフト14のスラスト変位量を検出し、このスラスト変位量に基づいて、バックラッシュ計測値を補正することにより、計測値の精度を高めるようにしている。

【0026】

軸受117とロータリジョイント122との間には、ロータリエンコーダ124が設けられ、回転軸118の回転角度を検出できるようになっている。このロータリエンコーダ124は、本実施形態において、バランサシャフト14の回転角を検出するバランサシャフト回転角度検出手段を構成している。

【0027】

さらにロータリエンコーダ124とロータリジョイント122との間には、プーリ125が配置されており、回転軸118の外周に固定されている。このプーリ125は、図略のステーによってスライド板114に取り付けられたモータ126の出力プーリ127とタイミングベルト128を介して連結されており、回転軸118は、モータ126によって、駆動可能に構成されている。

【0028】

計測時において、エンジン1が検査装置100にセットされると、当該エンジン1に取り付けられたバランサカセット10のバランサシャフト14は、回転軸118と同心にエアチャック121に対向する。この状態でエアシリンダ115を作動させ、スライド板114を介してエアチャック121を弾性的にバランサカセット10に付勢することにより、エアチャック121は、バランサシャフト14をクランプすることが可能になる。この結果、バランサシャフト14が回動することによって、回転軸118が回転し、その回転角度をロータリエンコーダ124が検出できるようになっている。他方、モータ126が駆動されることにより、回転軸118、フローティングジョイント120、並びにエアチャック121を介してトルクをバランサシャフト14に伝達し、バランサギア17のクランクギア4との噛み合いを、当該クランクギア4に従動する従動方向(以下、「ドライブ側」という)と反従動方向(以下、「コースト側」という)とに択一的に調整可能になっている。このように本実施形態において、モータ126は、バランサギア17のクランクギア4との噛み合いをドライブ側とコースト側とに択一的に調整可能な噛合調整機構を構成している。

【0029】

図5は、図1の実施形態に係るクランクユニット140の側面図である。

【0030】

図1および図5を参照して、クランクユニット140は、ステー141で固定されたベース板142を有している。このベース板142には、LMガイド143を介してスライド板144が連結されている。スライド板144は、ベース板142に取り付けられたエアシリンダ145によって、LMガイド143の長手方向に駆動可能に構成されている。エアシリンダ145とスライド板144との間には、コイルばねを含むダンパ146が設けられている。

【0031】

スライド板144の略中央部には、軸受147が固定されている。この軸受147は、LMガイド143の長手方向に沿って回転軸148を回転自在に支持している。回転軸148の一方の端部には、フローティングジョイント150が取り付けられ、このフローティングジョイント150を介してクランクシャフト3をクランプするエアチャック151が取り付けられている。フローティングジョイント150は、バランサユニット110に採用されているフローティングジョイント120と同一仕様のものであり、このフローティングジョイント150を採用することによって、クランクシャフト3の回転角とバランサシャフト14の回転角とが同じ伝達条件で検出されるように構成されている。

【0032】

回転軸148の他端部には、エアチャック151を開閉駆動するための空気を供給するロータリジョイント152が取り付けられており、このロータリジョイント152から供給された加圧空気が、回転軸148内に形成された空気通路を経由してエアチャック151に供給され、エアチャック151を開閉駆動するようになっている。ロータリジョイント152に加圧空気を供給する供給弁は、制御ユニット200によって制御されるように構成されている。

【0033】

軸受147とロータリジョイント152との間には、ロータリエンコーダ154が設けられ、回転軸148の回転角度を検出できるようになっている。このロータリエンコーダ154は、本実施形態において、クランクシャフト3の回転角を検出するクランクシャフト回転角度検出手段を構成している。本実施形態では、このロータリエンコーダ154の出力を基準として、クランクシャフト3とバランサシャフト14の伝達誤差を制御ユニット200で演算するように構成されている。

【0034】

計測時において、エンジン1が検査装置100にセットされると、当該エンジン1のクランクシャフト3は、回転軸148と同心にエアチャック151に対向する。この状態でエアシリンダ145を作動させ、スライド板144を介してエアチャック151を弾性的にクランクシャフト3に付勢することにより、エアチャック151は、クランクシャフト3をクランプすることが可能になる。この結果、クランクシャフト3が回動することによって、回転軸148が回転し、その回転角度をロータリエンコーダ154が検出できるようになっている。

【0035】

次に、図1を参照して、駆動ユニット160は、制御ユニット200によって駆動制御されるモータで具体化されたものであり、本実施形態における駆動機構を構成している。

【0036】

図6は、図1の実施形態に係る制御ユニット200の構成図である。

【0037】

図6を参照して、制御ユニット200は、CPU201、RAM202等の主記憶装置、ROM203、ハードディスク装置204等の補助記憶装置、キーボード205、マウス206、ディスプレイ207、プリンタ208等が入出力装置209を介して接続されたコンピュータによって具体化されている。

【0038】

ハードディスク装置204には、図略のリレーショナルデータベースシステムがインストールされており、このリレーショナルデータベースシステムによって管理されているシムランクマスタテーブル210が記憶されている。このシムランクマスタテーブル210は、(連番、シムランク、ノミナル厚さ、規格公差)を属性として有している。

【0039】

図7は、シムランクマスタテーブル210のビュー表である。

【0040】

図7に示すように、シムランクマスタテーブル210に定義されているシムランクSsmは、0.010mm刻みで40段階に設定されている。

【0041】

さらにハードディスク装置204には、各ユニット110〜160の駆動系を駆動する駆動制御プログラムや、センサ、ロータリエンコーダからの出力に基づいてバックラッシュMの演算を実行する演算プログラム、さらには歯形不良の検出を実行する歯形不良検出プログラム等をモジュールとして有する検査プログラム220がインストールされている。

【0042】

図8は、検査プログラム220のバックラッシュ検出モジュールのフローを示すフローチャートである。

【0043】

図1、図8を参照して、以上の構成では、予め基準調整シムとして設定されたシムランクSsm(図7におけるNo.46、シムランクSsm=50)の調整シム20を介してエンジン1にバランサカセット10を装着し、エンジン1を検査装置100に装着する。

【0044】

次いで、計測すべき噛み合い方向(ドライブ側、コースト側)を特定するために、添え字nをdrvと定義し(ステップS1)、駆動ユニット160の駆動を開始する(ステップS2)。ステップS1において、添え字nがdrvと定義されたことにより、バランサユニット110のモータ126は低速で回転(または停止)し、バランサギア17のバックラッシュ状態がドライブ側に設定される(ステップS3)。この状態で、各ロータリエンコーダ124、154が回転角度を検出すると、検査プログラム220の演算モジュールは、両ロータリエンコーダ124、154の検出値から伝達誤差Ecを演算する(ステップS4)。さらに、検査プログラム220の演算モジュールは、渦電流式変位センサ123が検出したスラスト変位量xに基づき、次式(1)(2)を用いてスラスト変位分の補正値Eamdを演算する(ステップS5)。

【0045】

Y=x/tanα (1)

Eamd=Y/D*π (2)

但し、Y:回転方向の変位量

α:ギア4、17の捩れ角

D:バランサギア17のピッチ円直径

次いで、演算された回転伝達誤差Ecと補正量Eamdに基づき、測定値En(En=Ec+Eamd)を演算し(ステップS6)、回転角度θ毎にメモリに保存される(ステップS7)。

【0046】

さらに、検査プログラム220は、駆動ユニット160がクランクシャフト3を3回転させたかどうか判別し(ステップS8)、3回転に満たない場合には、ステップS4のルーチンに戻って計測処理を繰り返す一方、3回転に達した場合には、コースト側の計測が終了しているか否かを判定する(ステップS9)。コースト側の計測が終了していない場合、噛み合い状態を判別する添え字nをcstに設定し(ステップS10)、バランサユニット110のモータ126を高速で駆動して、バランサギア17の噛み合い状態をコースト側に加勢した後(ステップS11)、ステップS4のルーチンに戻る。

【0047】

コースト側の計測が3回転に達すると、ステップS8、S9の判別により、駆動ユニット160が停止され(ステップS12)、バックラッシュMが演算され(ステップS14)、ディスプレイ207に表示される(ステップS15)。

【0048】

図9は、図8のフローチャートに基づいて計測された伝達誤差のグラフである。

【0049】

図9に示すように、上述したフローチャートにより、ドライブ側とコースト側とでそれぞれクランク回転角度毎の伝達誤差Edrv、Ecstを演算し、これに基づいて、バックラッシュM(M=Edv−Ecst)をバランサギア17の全周にわたって精緻に計測することが可能になる。

【0050】

図10は検査プログラム220のバックラッシュ異常検出モジュールのフローを示すフローチャートである。

【0051】

図10を参照して、検査プログラム220には、各ギア4、17のバックラッシュ異常検出を実行するモジュールが含まれている。このバックラッシュ異常検出は、選定された調整シム20を装着した後に行われる検査である。

【0052】

このモジュールでは、検査対象となる要素Bad_vが設定される(ステップS20)。ここで、Bad_vは、規定のバックラッシュ相当値であり、「v」は、変数であり、単位はμmで表わす。

【0053】

次に、計測が開始されるのを待機し(ステップS21)、計測が開始されると、所定の回転角度θにおけるバックラッシュM(θ)を読取る(ステップS22)。ここで、回転角度θとしては、アンバランスマス16の影響を受ける箇所に応じて適宜設定されるものであり、本実施形態では、実際のエンジン作動時にバックラッシュM(θ)が最も小さくなる回転角度θ=100°、280°、その他が検査対象となっている。

【0054】

次いで、回転角度θ毎にバックラッシュM(θ)が許容範囲であるか否かが判別される(ステップS23〜S25)。

【0055】

各ステップS23〜S25において、全ての回転角度θにわたりバックラッシュM(θ)が許容範囲であれば、良品である旨をディスプレイ207に表示し(ステップS26)、何れかの条件を満たさない場合には、バックラッシュM(θ)が異常である旨表示する(ステップS27)。なお、Bad_Aの下限値とBad_Bの上限値は、Bad_Cの下限値とBad_Dの上限値よりそれぞれ所定量大きい数値に設定されており、回転角度100°と280°において、実際のエンジン作動時にバックラッシュM(θ)がさらに小さくなることを考慮して検査時の許容範囲として設定している。

【0056】

表示方法としては、検査対象となった回転角度θ毎に計測値を表示し、計測値が良品であれば「良」、許容範囲外であれば「不良」等の文字を用いて良否判定を表示すればよい。

【0057】

このように本実施形態では、各ギア4、17を全周にわたって検査できることに伴い、回転角度θ毎に検査条件を変更して、所望の検査条件で良否判定を実行することが可能になる。

【0058】

図11は検査プログラム220の歯形異常検出モジュールのフローを示すフローチャートであり、図12は図11のフローチャートにおけるTE値のグラフである。

【0059】

図11を参照して、検査プログラム220には、各ギア4、17の歯形異常検出を実行するモジュールが含まれている。この歯形異常検出は、選定された調整シム20を装着した後に行われる検査である。

【0060】

このモジュールでは、検査対象となる要素TEbadが設定される(ステップS30)。ここで、TEbadは、TE(Transfer Error)値の良否を判定する閾値である。TE値は、伝達誤差の値を次数毎に周波数解析して得られるものである。

【0061】

上述のようなギア4、17のバックラッシュ計測時において、検出されるTE値は、図12に示すように、各歯面が正常である場合には、所定の値以下であるのに対し、歯面の一部に異常がある場合には、その歯面に相当する次数の倍数だけ、TE値が高くなる。そこで、本実施形態では、TE値の良否判定を実行するための閾値をTEbadとして規定し、これに基づいて、歯面の異常を検出するようにしているのである。

【0062】

次に、計測が開始されるのを待機し(ステップS31)、計測が開始されると、次数毎のTE値を演算する(ステップS32)。そして、TE値が設定された閾値TEbad以内であるか否かを判定し(ステップS33)、TE値が設定された閾値TEbad以内であれば、良品である旨をディスプレイ207に表示し(ステップS34)、TE値が設定された閾値TEbadを越える場合には、歯形が異常である旨表示する(ステップS35)。

【0063】

図13は検査プログラム220の調整シム選択モジュールのフローを示すフローチャートである。

【0064】

図13を参照して、検査プログラム220には、バランサカセット10の装着時に選択されるべき調整シムを選定するモジュールが含まれている。

【0065】

このモジュールでは、要素Msm、Mta、Rad、Bad_vが設定される(ステップS40)。

【0066】

Msmは、バックラッシュ計測時に基準として選定された調整シム20のシムランクSsm(図7参照)であり、図示の実施形態の場合は50である。

【0067】

Mtaは、目標とされる最小のバックラッシュであり、単位はμmで表わす。

【0068】

Radは、調整シム20の1ランク分の変化量であり、単位はμmで表わす。

【0069】

次に、計測が開始されるのを待機し(ステップS41)、計測が開始されると、各回転角度θにおけるバックラッシュM(θ)を読取る(ステップS42)。

【0070】

次いで、シムランク調整量±Rvが演算される(ステップS43)。このステップS43では、シムランク調整量±Rvを次式により演算している。

【0071】

±Rv=(Mmin−Mta)/Rad (3)

但し、Mmin:計測されたバックラッシュの最小値

次に、演算されたシムランク調整量±Rvから、好適なノミナル厚さRnが演算される(ステップS44)。このステップS44では、ノミナル厚さRnを次式により演算している。

【0072】

Rn=Rn(Msm)±Rv (4)

但し、Rn(Msm):基準となる調整シム(シムランクSsm=50)20のノミナル厚さ

次いで、図7で示したシムランクマスタテーブル210を検索し、ノミナル厚さの値が最も近いシムランクSsmを仮選定する(ステップS45)。

【0073】

この時点で、制御ユニット200は、計測結果に基づく好適な調整シムを選定することが可能になる。

【0074】

さらに本実施形態では、特定の回転角度θ毎に、バックラッシュM(θ)が規定のバックラッシュ相当値Bad_E以内であるか否かを判別する(ステップS46、S47)。バックラッシュが小さくなる特定回転角度θ(図示の例では、θ=100°、280°)のバックラッシュM(θ)が実際のエンジン作動時にバックラッシュがさらに小さくなることを考慮して、予め設定された値(Bad_E=Bad_A−Bad_C)以内である場合には、シムランクSsmを一つ繰り上げる演算を実行し(ステップS48)、何れかの回転角度θでのバックラッシュM(θ)が規定のバックラッシュ相当値Bad_Eを越えている場合には、シムランクSsmを維持する演算を実行する(ステップS49)。

【0075】

その後、シムランクSsmを決定する演算を実行し(ステップS50)、最終的に選定されたシムランクSsmをディスプレイ207に表示する(ステップS51)。

【0076】

このように本実施形態では、ギア4、17の全周にわたるバックラッシュMから好適な調整シム20を選定することが可能になる。

【0077】

調整シム20の選定が実行され、基準となる調整シム20以外の調整シム20が選択された場合、一旦検査装置100からエンジン1を取り外し、さらに、エンジン1からバランサカセット10を取り外す。次いで、制御ユニット200に選定されたシムランクSsmのものに調整シム20を交換して、バランサカセット10を再度装着し、再度、検査が実行される。

【0078】

図14は検査プログラム220の選定された調整シム20の検査モジュールのフローを示すフローチャートである。

【0079】

図14を参照して、検査プログラム220には、選定した調整シム20の検査を実行するモジュールが含まれている。

【0080】

このモジュールでは、図13のフローチャートを実行する調整シム選定モジュールのデータを利用して、再度、検査(図8のフローチャート)が実行されるのを待機する(ステップS60)。

【0081】

検査が実行されると、回転角度毎にバックラッシュM(θ)が読取られ(ステップS61)、最大バックラッシュ変化量±Smaxvが次式により演算される(ステップS62)。

【0082】

±Smaxv=−{Rad*(Msm−Ssm)} (5)

次いで、演算された最大バックラッシュ変化量±Smaxに基づき、許容(予測)される最大バックラッシュ量Smaxが次式により演算される(ステップS63)。

【0083】

Smax=Mmax±Smaxv (6)

但し、Mmax:測定された最大バックラッシュ

次いで、最大バックラッシュ量Smaxが規定のバックラッシュ量Bad_D内であるか否かが判別され(ステップS64)、規定の範囲内であれば、良品である旨をディスプレイ207に表示し(ステップS65)、規定を越えている場合には、選択した調整シム20が異常である旨表示する(ステップS66)。

【0084】

これにより、本実施形態では、バランサカセットの調整シム20の選定良否を判別することが可能になる。

【0085】

調整シム20の選定が実行され、基準となる調整シム20以外の調整シム20が選択された場合、一旦検査装置100からエンジン1を取り外し、さらに、エンジン1からバランサカセット10を取り外す。次いで、制御ユニット200に選定されたシムランクSsmのものに調整シム20を交換して、バランサカセット10を再度装着し、再度、検査が実行される。

【0086】

図15は検査プログラム220のシャフト異常検出モジュールのフローを示すフローチャートである。

【0087】

図15を参照して、検査プログラム220には、バランサシャフト14の異常検出を実行するモジュールが含まれている。この異常検出は、選定された調整シム20を装着した後に行われる検査である。

【0088】

このモジュールでは、検査対象となる要素ΔBad_vが設定される(ステップS70)。ΔBad_vは、規定のバックラッシュ変化量である。

【0089】

次に、計測が開始されるのを待機し(ステップS71)、計測が開始されると、各回転角度θにおけるバックラッシュM(θ)を読取る(ステップS72)。

【0090】

次いで、計測されたバックラッシュM(θ)の最大値Mmaxと最小値Mminとの差が規定のバックラッシュ変化量ΔBad_v未満であるか否かが判別され(ステップS73)、最大値Mmaxと最小値Mminとの差が規定のバックラッシュ変化量ΔBad_v未満である場合には、良品である旨をディスプレイ207に表示し(ステップS74)、最大値Mmaxと最小値Mminとの差が規定のバックラッシュ変化量ΔBad_v以上である場合には、シャフト振れ異常がある旨表示する(ステップS75)。

【0091】

このように本実施形態では、各ギア4、17の全周にわたって検査を実行することができることに伴い、シャフト振れ異常をも検出できるようになっている。

【0092】

以上説明したように、本実施形態では、クランクシャフト3を駆動ユニット160で駆動し、クランクシャフト3のロータリエンコーダ154およびバランサシャフト14のロータリエンコーダ124でクランクシャフト3とバランサシャフト14の回転角度θを検出し、制御ユニット200を用いて自動的にバックラッシュMを演算することが可能になる。しかも、バックラッシュMを計測するに当たり、モータ126を制御ユニット200で制御して、所定回転数だけバランサギア17のクランクギア4への噛み合いを前記ドライブ側に調整した後、コースト側に切り換えているので、バックラッシュMの自動演算に寄与するばかりでなく、クランクギア4とバランサギア17とのバックラッシュMを両ギア4、17の全周にわたって検出することが可能になる。加えて、バランサシャフト14の軸方向の移動を検出する渦電流式変位センサ123を設け、バックラッシュMの演算時にバランサシャフト14の軸方向の移動をも入力要素としているので、クランクギア4およびバランサギア17をヘリカルギアで構成している場合においても、より精度の高いバックラッシュMを演算することが可能になる。

【0093】

また本実施形態では、モータ126は、噛み合い時においてバランサシャフト14の軸方向の変位を許容するフローティングジョイント120を介してバランサシャフト14を駆動するものであり、ロータリエンコーダ124は、このフローティングジョイント120を介してバランサシャフト14の回転角を検出するものである。このため本実施形態では、より高い寸法精度で渦電流式変位センサ123がバランサシャフト14の軸方向の移動を計測することが可能になる。

【0094】

また本実施形態では、前記クランクシャフト3のロータリエンコーダ154は、前記フローティングジョイント120と同一仕様のフローティングジョイント150を介してクランクシャフト3の回転角を検出するものである。このため本実施形態では、クランクシャフト3の回転角を検出する際に、バランサシャフト14と同じ伝達条件で回転角を検出することになり、検出精度が向上する。

【0095】

また本実施形態では、制御ユニット200が演算したバックラッシュMに基づいて、バランサシャフト14の組付位置を調整する調整シム20を選定する調整シム選定手段を制御ユニット200により実現している(図13参照)。このため本実施形態では、演算されたバックラッシュMに基づき、好適な調整シム20を選定し、出力(表示)することが可能になる。

【0096】

また本実施形態では、前記調整シム選定手段は、バックラッシュ測定時の調整シム20の寸法を基準として、バックラッシュMの最小値から修正量を演算し、演算された修正量と基準となる前記調整シム20の寸法との差分に基づいて、最適な調整シム20を選定するものである。このため本実施形態では、バックラッシュMの測定を実行したときの調整シム20の寸法に基づいて、調整シム20を選定しているので、より好適な調整シム20を選定することが可能になる。

【0097】

また本実施形態では、寸法別にランク分けされた複数の調整シム20を記録するシムランクマスタテーブル210を設け、前記調整シム選定手段は、前記シムランクマスタテーブル210から調整シム20を仮選定するものであるとともに、バックラッシュMが小さくなる特定の回転角度θにおけるバックラッシュM(θ)が、バックラッシュMの最小値との差において予め設定された許容値以下の場合には、仮選定されたシムランクSsmをバックラッシュMが大きくなるように変更するものである。このため本実施形態では、バックラッシュMが小さくなる特定の回転角度θでのバックラッシュM(θ)が、バックラッシュMの最低値において所定の許容量以下の場合には、最小値に基づいて仮選定された調整シム20よりも好適な調整シム20を選定することが可能になり、実際のエンジン作動時のバックラッシュを適切なものとすることができる。

【0098】

また本実施形態では、制御ユニット200にモータ126が制御されている間にクランクシャフト3のロータリエンコーダ154およびバランサシャフト14のロータリエンコーダ124が検出した回転角度θに基づいて、異常を検出する異常検出手段を制御ユニット200により実現している(図11、図14、図15参照)。このため本実施形態では、バックラッシュMの検出に加えて、両ギア4、17の全周にわたり個々のバックラッシュ異常、歯形異常、選択シム異常、シャフト振れ異常等の異常有無を検出することが可能になる。

【0099】

上述した実施形態は本発明の好ましい具体例に過ぎず、本発明は上述した実施形態に限定されない。

【0100】

例えば、図8〜図15で説明した検査プログラム220の各モジュールは、論理的な分類に過ぎず、その実行順序や、各ステップの統合/分離は、プログラミングの実情に合わせて適宜変更される。

【0101】

その他、本発明の特許請求の範囲内で種々の変更が可能であることはいうまでもない。

【図面の簡単な説明】

【0102】

【図1】本発明の実施の一形態に係る概略構成を示す概略構成図である。

【図2】図1のバランサカセットとエンジンの組付状態を示す概略図である。

【図3】図1の実施形態に係るバランサユニットの底面図である。

【図4】同バランサユニットの側面図である。

【図5】図1の実施形態に係るクランクユニットの側面図である。

【図6】図1の実施形態に係る制御ユニットの構成図である。

【図7】シムランクマスタテーブルのビュー表である。

【図8】検査プログラムのバックラッシュ検出モジュールのフローを示すフローチャートである。

【図9】図8のフローチャートに基づいて計測された伝達誤差のグラフである。

【図10】検査プログラムのバックラッシュ異常検出モジュールのフローを示すフローチャートである。

【図11】検査プログラムの歯形異常検出モジュールのフローを示すフローチャートである。

【図12】図11のフローチャートにおけるTE値のグラフである。

【図13】検査プログラムの調整シム選択モジュールのフローを示すフローチャートである。

【図14】検査プログラムの選定された調整シムの検査モジュールのフローを示すフローチャートである。

【図15】検査プログラムのシャフト異常検出モジュールのフローを示すフローチャートである。

【符号の説明】

【0103】

1 エンジン

3 クランクシャフト

4 クランクギア

10 バランサカセット

14 バランサシャフト

16 アンバランスマス

17 バランサギア

20 調整シム

100 検査装置

110 バランサユニット

120 フローティングジョイント

123 渦電流式変位センサ(スラスト変位量計測手段の一例)

124 ロータリエンコーダ(バランサシャフト回転角度検出手段の一例)

126 モータ(噛合調整機構の一例)

140 クランクユニット

150 フローティングジョイント

154 ロータリエンコーダ(クランクシャフト回転角度検出手段の一例)

160 駆動ユニット(駆動機構の一例)

200 制御ユニット

210 シムランクマスタテーブル(データベースの一例)

220 検査プログラム

M バックラッシュ

x スラスト変位量

θ 回転角度

【技術分野】

【0001】

本発明はギア駆動式バランサの検査装置に関する。

【背景技術】

【0002】

4気筒エンジンにおいて、ピストン、コンロッド等の往復慣性質量による慣性力のアンバランスと釣り合うアンバランスマスをもつバランスシャフトを設け、クランクシャフト1回転につき、バランスシャフトを2回転させることにより、当該アンバランスによるコンロッド等の振動や騒音を除去する技術が知られている(例えば特許文献1)。バランスシャフトとコンロッドとの動力伝達のために、クランクシャフトにはクランクギアが焼嵌めされているとともに、バランスシャフトには、クランクギアに噛合するバランサギアが設けられている。

【0003】

ところで、クランクギアとバランサギアのバックラッシュが適切に設定されていない場合、バックラッシュが広すぎることによる歯打音や狭すぎることによる噛合音が生じることになる。そこで、特許文献1には、バックラッシュを適切に設定するための測定方法が開示されている。その構成では、クランクギアとバランサギアの何れか一方の回転を拘束し、他方をギアピッチ円相当径でいくら動くかをダイヤルゲージで測定するようにしていた。

【特許文献1】特許第2876819号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1の技術では、クランクギアとバランサギアの何れか一方の回転を拘束しているので、歯面全体の検査を行うことができなかった。そのため、検査ポイントから外れた位相でのギアの異常を検出することができなかった。また、手作業での検査であるため、作業に時間がかかるとともに、検出結果にばらつきが生じる恐れがあった。

【0005】

本発明は上記不具合に鑑みてなされたものであり、歯面全体にわたってクランクギアとバランサギアの噛合状態を迅速且つ精密に検査することのできるギア駆動式バランサの検査装置を提供することを課題としている。

【課題を解決するための手段】

【0006】

上記課題を解決するために本発明は、クランクシャフトに設けられたヘリカルギアのクランクギアとバランサシャフトに設けられたヘリカルギアのバランサギアとを噛合させるギア駆動式バランサの検査装置であって、クランクシャフトを回転させる駆動機構と、バランサギアのクランクギアとの噛み合いを、当該クランクギアに従動する従動方向と反従動方向とに択一的に調整可能な噛合調整機構と、クランクシャフトの回転角を検出するクランクシャフト回転角度検出手段と、バランサシャフトの回転角を検出するバランサシャフト回転角度検出手段と、バランサシャフトの軸方向の移動を検出するスラスト変位量計測手段と、所定回転数だけバランサギアのクランクギアへの噛み合いを前記従動方向と反従動方向の何れか一方に調整した後、他方に切り換えるように、噛合調整機構を制御する制御手段と、制御手段に噛合調整機構が制御されている間にクランクシャフト回転角度検出手段およびバランサシャフト回転角度検出手段が検出した回転角度並びにスラスト変位量計測手段が計測した変位量に基づいて、バランサギアとクランクギアのバックラッシュを演算する演算手段とを備えていることを特徴とするギア駆動式バランサの検査装置である。この態様では、クランクシャフトを駆動機構で駆動し、クランクシャフト回転角度検出手段およびバランサシャフト回転角度検出手段でクランクシャフトとバランサシャフトの回転角度を検出し、演算手段を用いて自動的にバックラッシュを演算することが可能になる。しかも、バックラッシュを計測するに当たり、噛合調整機構を制御手段で制御して、所定回転数だけバランサギアのクランクギアへの噛み合いを前記従動方向と反従動方向との何れか一方に調整した後、他方に切り換えているので、バックラッシュの自動演算に寄与するばかりでなく、クランクギアとバランサギアとのバックラッシュを両ギアの全周にわたって検出することが可能になる。加えて、バランサシャフトの軸方向の移動を検出するスラスト変位量計測手段を設け、バックラッシュの演算時にバランサシャフトの軸方向の移動をも入力要素としているので、クランクギアおよびバランサギアをヘリカルギアで構成している場合においても、より精度の高いバックラッシュを演算することが可能になる。

【0007】

好ましい態様において、噛合調整機構は、噛み合い時においてバランサシャフトの軸方向の変位を許容するフローティングジョイントを介してバランサシャフトを駆動するものであり、前記バランサシャフト回転角度検出手段は、このフローティングジョイントを介してバランサシャフトの回転角を検出するものである。この態様では、より高い寸法精度でスラスト変位量計測手段がバランサシャフトの軸方向の移動を計測することが可能になる。

【0008】

好ましい態様において、前記クランクシャフト回転角度検出手段は、前記フローティングジョイントと同一仕様のフローティングジョイントを介してクランクシャフトの回転角を検出するものである。この態様では、クランクシャフトの回転角を検出する際に、バランサシャフトと同じ伝達条件で回転角を検出することになり、検出精度が向上する。

【0009】

好ましい態様において、演算手段が演算したバックラッシュに基づいて、バランサシャフトの組付位置を調整する調整シムを選定する調整シム選定手段を備えている。この態様では、演算されたバックラッシュに基づき、好適な調整シムを選定し、出力(表示)することが可能になる。

【0010】

好ましい態様において、前記調整シム選定手段は、バックラッシュ測定時の調整シムの寸法を基準として、バックラッシュの最小値から修正量を演算し、演算された修正量と基準となる前記調整シムの寸法との差分に基づいて、最適な調整シムを選定するものである。この態様では、バックラッシュの測定を実行したときの調整シムの寸法に基づいて、調整シムを選定しているので、より好適な調整シムを選定することが可能になる。

【0011】

好ましい態様において、寸法別にランク分けされた複数の調整シムを記録するデータベースを設け、前記調整シム選定手段は、前記データベースから調整シムを仮選定するものであるとともに、バックラッシュが小さくなる特定の回転角度におけるバックラッシュが、バックラッシュの最小値との差において予め設定された許容値以下の場合には、仮選定された調整シムのランクをバックラッシュが大きくなるように変更するものである。この態様では、バックラッシュが小さくなる特定の回転角度でのバックラッシュが、バックラッシュの最小値との差において所定の許容量以下の場合には、最小値に基づいて仮選定された調整シムよりも好適な調整シムを選定することが可能になり、実際のエンジン作動時のバックラッシュを適切なものとすることができる。

【0012】

好ましい態様においては、制御手段に噛合調整機構が制御されている間にクランクシャフト回転角度検出手段およびバランサシャフト回転角度検出手段が検出した回転角度に基づいて、異常を検出する異常検出手段を備えている。この態様では、バックラッシュの検出に加えて、両ギアの全周にわたり個々の歯形の異常有無を検出することが可能になる。異常検出の態様としては、歯形異常、シャフト振れ異常、調整シムの選択異常が例示される。

【0013】

本発明の別の態様は、クランクシャフトに設けられたクランクギアとバランサシャフトに設けられたバランサギアとを噛合させるギア駆動式バランサの検査装置であって、クランクシャフトを回転させる駆動機構と、バランサギアのクランクギアとの噛み合いを、当該クランクギアに従動する従動方向と反従動方向とに択一的に調整可能な噛合調整機構と、クランクシャフトの回転角を検出するクランクシャフト回転角度検出手段と、バランサシャフトの回転角を検出するバランサシャフト回転角度検出手段と、所定回転数だけバランサギアのクランクギアへの噛み合いを前記従動方向と反従動方向の何れか一方に調整した後、他方に切り換えるように、噛合調整機構を制御する制御手段と、制御手段に噛合調整機構が制御されている間にクランクシャフト回転角度検出手段およびバランサシャフト回転角度検出手段が検出した回転角度に基づいて、バランサギアとクランクギアの異常を検出する異常検出手段とを備えていることを特徴とするギア駆動式バランサの検査装置である。この態様では、クランクシャフトを駆動機構で駆動し、クランクシャフト回転角度検出手段およびバランサシャフト回転角度検出手段でクランクシャフトとバランサシャフトの回転角度を検出し、さらに全周にわたってバランスギアとクランクギアの異常を自動的に検出することが可能になる。

【0014】

また、好ましい態様において、前記異常検出手段は、次数毎の伝達誤差を演算することにより、バランサギアとクランクギアの歯形異常を検出するものである。

【発明の効果】

【0015】

以上説明したように、本発明によれば、バランスギアとクランクギアを全周にわたって自動的に検査することが可能になるので、歯面全体にわたってクランクギアとバランサギアの噛合状態を迅速且つ精密に検査することができるという顕著な効果を奏する。

【発明を実施するための最良の形態】

【0016】

以下、添付図面を参照しながら、本発明の好ましい実施の形態について説明する。

【0017】

図1は本発明の実施の一形態に係る概略構成を示す概略構成図であり、図2は図1のバランサカセット10とエンジン1の組付状態を示す概略図である。

【0018】

図1および図2を参照して、検査対象となるバランサカセット10は、4脚のピラー11(図2に2脚のみ図示)を有する筐体12と、この筐体12内に回転自在に支持される一対のバランサシャフト14、15とを有している。各バランサシャフト14、15は、筐体12に形成された一対の軸受12a(図1のみ図示)によって、回転自在に支持されている。各バランサシャフト14、15には、伝達ギア14a、15aが固定されており、各伝達ギア14a、15aが噛合することにより、両バランサシャフト14、15は、1:1の回転比で回動可能に構成されている。各バランサシャフト14、15には、アンバランスマス16(図1に一方のみ図示)が固定されている。さらに一方のバランサシャフト14には、ヘリカルギアで構成されたバランサギア17が固定されており、その一部が筐体12の底部(ピラー11の突出方向)に露出している。

【0019】

バランサカセット10を固定するために、エンジン1のシリンダブロック2には、クランクシャフト3に焼嵌めされたクランクギア4を開放する部位が下面に形成されており、この部位からバランサギア17がクランクギア4に噛合できるように、各ピラー11に対応する取付部5が設けられている。バランサカセット10は、ピラー11毎に設けられたボルト21を取付部5のねじ穴に螺合させることにより、エンジン1に対して着脱自在に固定される。この際、各取付部5とバランサカセット10のピラー11との間には、調整シム20が配置され、この調整シム20によって、バランサギア17とクランクギア4のバックラッシュMが調整されるようになっている。

【0020】

次に、検査装置100は、図1のようにシリンダブロック2に組み付けられているバランサカセット10に装着されるバランサユニット110と、クランクシャフト3に組み付けられるクランクユニット140と、エンジン1のクランクシャフト3を駆動する駆動ユニット160と、各ユニット110〜160の制御ユニット200とを有している。

【0021】

図3は図1の実施形態に係るバランサユニット110の底面図、図4は同バランサユニット110の側面図である。

【0022】

図1、図3、図4を参照して、バランサユニット110は、ステー111につり下げられる天板112を有している。この天板112には、LMガイド113を介してスライド板114が連結されている。スライド板114は、天板112に取り付けられたエアシリンダ115によって、LMガイド113の長手方向に駆動可能に構成されている。エアシリンダ115とスライド板114との間には、コイルばねを含むダンパ116が設けられている。

【0023】

スライド板114の略中央部には、軸受117が固定されている。この軸受117は、LMガイド113の長手方向に沿って回転軸118を回転自在に支持している。回転軸118の一方の端部には、フローティングジョイント120が取り付けられ、このフローティングジョイント120を介してバランサカセット10のバランサシャフト14をクランプするエアチャック121が取り付けられている。

【0024】

回転軸118の他端部には、エアチャック121を開閉駆動するための空気を供給するロータリジョイント122が取り付けられており、このロータリジョイント122から供給された加圧空気が、回転軸118内に形成された空気通路を経由してエアチャック121に供給され、エアチャック121を開閉駆動するようになっている。ロータリジョイント122に加圧空気を供給する供給弁は、制御ユニット200によって制御されるように構成されている。

【0025】

次に、フローティングジョイント120とエアチャック121との間には、渦電流式変位センサ123が設けられており、スライド板114に対してエアチャック121が相対的に軸方向に移動した場合、その変位を渦電流式変位センサ123が検出できるようになっている。この渦電流式変位センサ123は、本実施形態において、バランサシャフト14の軸方向の移動を検出するスラスト変位量計測手段を構成している。本実施形態のように、クランクギア4、バランサギア17としてヘリカルギアを採用した場合、噛合状態によって歯当たりが従動方向状態と反従動方向状態との間で変化した際、バランサシャフト14が軸方向に変位するため、その変位量が考慮されていない場合には、バックラッシュMの判定に対して大きな誤差要因となる。しかも、バランサシャフト14のスラスト変位量は、製品毎に異なるため、一律に決定することができない。そこで、本実施形態では、バランサシャフト14のスラスト変位量を検出し、このスラスト変位量に基づいて、バックラッシュ計測値を補正することにより、計測値の精度を高めるようにしている。

【0026】

軸受117とロータリジョイント122との間には、ロータリエンコーダ124が設けられ、回転軸118の回転角度を検出できるようになっている。このロータリエンコーダ124は、本実施形態において、バランサシャフト14の回転角を検出するバランサシャフト回転角度検出手段を構成している。

【0027】

さらにロータリエンコーダ124とロータリジョイント122との間には、プーリ125が配置されており、回転軸118の外周に固定されている。このプーリ125は、図略のステーによってスライド板114に取り付けられたモータ126の出力プーリ127とタイミングベルト128を介して連結されており、回転軸118は、モータ126によって、駆動可能に構成されている。

【0028】

計測時において、エンジン1が検査装置100にセットされると、当該エンジン1に取り付けられたバランサカセット10のバランサシャフト14は、回転軸118と同心にエアチャック121に対向する。この状態でエアシリンダ115を作動させ、スライド板114を介してエアチャック121を弾性的にバランサカセット10に付勢することにより、エアチャック121は、バランサシャフト14をクランプすることが可能になる。この結果、バランサシャフト14が回動することによって、回転軸118が回転し、その回転角度をロータリエンコーダ124が検出できるようになっている。他方、モータ126が駆動されることにより、回転軸118、フローティングジョイント120、並びにエアチャック121を介してトルクをバランサシャフト14に伝達し、バランサギア17のクランクギア4との噛み合いを、当該クランクギア4に従動する従動方向(以下、「ドライブ側」という)と反従動方向(以下、「コースト側」という)とに択一的に調整可能になっている。このように本実施形態において、モータ126は、バランサギア17のクランクギア4との噛み合いをドライブ側とコースト側とに択一的に調整可能な噛合調整機構を構成している。

【0029】

図5は、図1の実施形態に係るクランクユニット140の側面図である。

【0030】

図1および図5を参照して、クランクユニット140は、ステー141で固定されたベース板142を有している。このベース板142には、LMガイド143を介してスライド板144が連結されている。スライド板144は、ベース板142に取り付けられたエアシリンダ145によって、LMガイド143の長手方向に駆動可能に構成されている。エアシリンダ145とスライド板144との間には、コイルばねを含むダンパ146が設けられている。

【0031】

スライド板144の略中央部には、軸受147が固定されている。この軸受147は、LMガイド143の長手方向に沿って回転軸148を回転自在に支持している。回転軸148の一方の端部には、フローティングジョイント150が取り付けられ、このフローティングジョイント150を介してクランクシャフト3をクランプするエアチャック151が取り付けられている。フローティングジョイント150は、バランサユニット110に採用されているフローティングジョイント120と同一仕様のものであり、このフローティングジョイント150を採用することによって、クランクシャフト3の回転角とバランサシャフト14の回転角とが同じ伝達条件で検出されるように構成されている。

【0032】

回転軸148の他端部には、エアチャック151を開閉駆動するための空気を供給するロータリジョイント152が取り付けられており、このロータリジョイント152から供給された加圧空気が、回転軸148内に形成された空気通路を経由してエアチャック151に供給され、エアチャック151を開閉駆動するようになっている。ロータリジョイント152に加圧空気を供給する供給弁は、制御ユニット200によって制御されるように構成されている。

【0033】

軸受147とロータリジョイント152との間には、ロータリエンコーダ154が設けられ、回転軸148の回転角度を検出できるようになっている。このロータリエンコーダ154は、本実施形態において、クランクシャフト3の回転角を検出するクランクシャフト回転角度検出手段を構成している。本実施形態では、このロータリエンコーダ154の出力を基準として、クランクシャフト3とバランサシャフト14の伝達誤差を制御ユニット200で演算するように構成されている。

【0034】

計測時において、エンジン1が検査装置100にセットされると、当該エンジン1のクランクシャフト3は、回転軸148と同心にエアチャック151に対向する。この状態でエアシリンダ145を作動させ、スライド板144を介してエアチャック151を弾性的にクランクシャフト3に付勢することにより、エアチャック151は、クランクシャフト3をクランプすることが可能になる。この結果、クランクシャフト3が回動することによって、回転軸148が回転し、その回転角度をロータリエンコーダ154が検出できるようになっている。

【0035】

次に、図1を参照して、駆動ユニット160は、制御ユニット200によって駆動制御されるモータで具体化されたものであり、本実施形態における駆動機構を構成している。

【0036】

図6は、図1の実施形態に係る制御ユニット200の構成図である。

【0037】

図6を参照して、制御ユニット200は、CPU201、RAM202等の主記憶装置、ROM203、ハードディスク装置204等の補助記憶装置、キーボード205、マウス206、ディスプレイ207、プリンタ208等が入出力装置209を介して接続されたコンピュータによって具体化されている。

【0038】

ハードディスク装置204には、図略のリレーショナルデータベースシステムがインストールされており、このリレーショナルデータベースシステムによって管理されているシムランクマスタテーブル210が記憶されている。このシムランクマスタテーブル210は、(連番、シムランク、ノミナル厚さ、規格公差)を属性として有している。

【0039】

図7は、シムランクマスタテーブル210のビュー表である。

【0040】

図7に示すように、シムランクマスタテーブル210に定義されているシムランクSsmは、0.010mm刻みで40段階に設定されている。

【0041】

さらにハードディスク装置204には、各ユニット110〜160の駆動系を駆動する駆動制御プログラムや、センサ、ロータリエンコーダからの出力に基づいてバックラッシュMの演算を実行する演算プログラム、さらには歯形不良の検出を実行する歯形不良検出プログラム等をモジュールとして有する検査プログラム220がインストールされている。

【0042】

図8は、検査プログラム220のバックラッシュ検出モジュールのフローを示すフローチャートである。

【0043】

図1、図8を参照して、以上の構成では、予め基準調整シムとして設定されたシムランクSsm(図7におけるNo.46、シムランクSsm=50)の調整シム20を介してエンジン1にバランサカセット10を装着し、エンジン1を検査装置100に装着する。

【0044】

次いで、計測すべき噛み合い方向(ドライブ側、コースト側)を特定するために、添え字nをdrvと定義し(ステップS1)、駆動ユニット160の駆動を開始する(ステップS2)。ステップS1において、添え字nがdrvと定義されたことにより、バランサユニット110のモータ126は低速で回転(または停止)し、バランサギア17のバックラッシュ状態がドライブ側に設定される(ステップS3)。この状態で、各ロータリエンコーダ124、154が回転角度を検出すると、検査プログラム220の演算モジュールは、両ロータリエンコーダ124、154の検出値から伝達誤差Ecを演算する(ステップS4)。さらに、検査プログラム220の演算モジュールは、渦電流式変位センサ123が検出したスラスト変位量xに基づき、次式(1)(2)を用いてスラスト変位分の補正値Eamdを演算する(ステップS5)。

【0045】

Y=x/tanα (1)

Eamd=Y/D*π (2)

但し、Y:回転方向の変位量

α:ギア4、17の捩れ角

D:バランサギア17のピッチ円直径

次いで、演算された回転伝達誤差Ecと補正量Eamdに基づき、測定値En(En=Ec+Eamd)を演算し(ステップS6)、回転角度θ毎にメモリに保存される(ステップS7)。

【0046】

さらに、検査プログラム220は、駆動ユニット160がクランクシャフト3を3回転させたかどうか判別し(ステップS8)、3回転に満たない場合には、ステップS4のルーチンに戻って計測処理を繰り返す一方、3回転に達した場合には、コースト側の計測が終了しているか否かを判定する(ステップS9)。コースト側の計測が終了していない場合、噛み合い状態を判別する添え字nをcstに設定し(ステップS10)、バランサユニット110のモータ126を高速で駆動して、バランサギア17の噛み合い状態をコースト側に加勢した後(ステップS11)、ステップS4のルーチンに戻る。

【0047】

コースト側の計測が3回転に達すると、ステップS8、S9の判別により、駆動ユニット160が停止され(ステップS12)、バックラッシュMが演算され(ステップS14)、ディスプレイ207に表示される(ステップS15)。

【0048】

図9は、図8のフローチャートに基づいて計測された伝達誤差のグラフである。

【0049】

図9に示すように、上述したフローチャートにより、ドライブ側とコースト側とでそれぞれクランク回転角度毎の伝達誤差Edrv、Ecstを演算し、これに基づいて、バックラッシュM(M=Edv−Ecst)をバランサギア17の全周にわたって精緻に計測することが可能になる。

【0050】

図10は検査プログラム220のバックラッシュ異常検出モジュールのフローを示すフローチャートである。

【0051】

図10を参照して、検査プログラム220には、各ギア4、17のバックラッシュ異常検出を実行するモジュールが含まれている。このバックラッシュ異常検出は、選定された調整シム20を装着した後に行われる検査である。

【0052】

このモジュールでは、検査対象となる要素Bad_vが設定される(ステップS20)。ここで、Bad_vは、規定のバックラッシュ相当値であり、「v」は、変数であり、単位はμmで表わす。

【0053】

次に、計測が開始されるのを待機し(ステップS21)、計測が開始されると、所定の回転角度θにおけるバックラッシュM(θ)を読取る(ステップS22)。ここで、回転角度θとしては、アンバランスマス16の影響を受ける箇所に応じて適宜設定されるものであり、本実施形態では、実際のエンジン作動時にバックラッシュM(θ)が最も小さくなる回転角度θ=100°、280°、その他が検査対象となっている。

【0054】

次いで、回転角度θ毎にバックラッシュM(θ)が許容範囲であるか否かが判別される(ステップS23〜S25)。

【0055】

各ステップS23〜S25において、全ての回転角度θにわたりバックラッシュM(θ)が許容範囲であれば、良品である旨をディスプレイ207に表示し(ステップS26)、何れかの条件を満たさない場合には、バックラッシュM(θ)が異常である旨表示する(ステップS27)。なお、Bad_Aの下限値とBad_Bの上限値は、Bad_Cの下限値とBad_Dの上限値よりそれぞれ所定量大きい数値に設定されており、回転角度100°と280°において、実際のエンジン作動時にバックラッシュM(θ)がさらに小さくなることを考慮して検査時の許容範囲として設定している。

【0056】

表示方法としては、検査対象となった回転角度θ毎に計測値を表示し、計測値が良品であれば「良」、許容範囲外であれば「不良」等の文字を用いて良否判定を表示すればよい。

【0057】

このように本実施形態では、各ギア4、17を全周にわたって検査できることに伴い、回転角度θ毎に検査条件を変更して、所望の検査条件で良否判定を実行することが可能になる。

【0058】

図11は検査プログラム220の歯形異常検出モジュールのフローを示すフローチャートであり、図12は図11のフローチャートにおけるTE値のグラフである。

【0059】

図11を参照して、検査プログラム220には、各ギア4、17の歯形異常検出を実行するモジュールが含まれている。この歯形異常検出は、選定された調整シム20を装着した後に行われる検査である。

【0060】

このモジュールでは、検査対象となる要素TEbadが設定される(ステップS30)。ここで、TEbadは、TE(Transfer Error)値の良否を判定する閾値である。TE値は、伝達誤差の値を次数毎に周波数解析して得られるものである。

【0061】

上述のようなギア4、17のバックラッシュ計測時において、検出されるTE値は、図12に示すように、各歯面が正常である場合には、所定の値以下であるのに対し、歯面の一部に異常がある場合には、その歯面に相当する次数の倍数だけ、TE値が高くなる。そこで、本実施形態では、TE値の良否判定を実行するための閾値をTEbadとして規定し、これに基づいて、歯面の異常を検出するようにしているのである。

【0062】

次に、計測が開始されるのを待機し(ステップS31)、計測が開始されると、次数毎のTE値を演算する(ステップS32)。そして、TE値が設定された閾値TEbad以内であるか否かを判定し(ステップS33)、TE値が設定された閾値TEbad以内であれば、良品である旨をディスプレイ207に表示し(ステップS34)、TE値が設定された閾値TEbadを越える場合には、歯形が異常である旨表示する(ステップS35)。

【0063】

図13は検査プログラム220の調整シム選択モジュールのフローを示すフローチャートである。

【0064】

図13を参照して、検査プログラム220には、バランサカセット10の装着時に選択されるべき調整シムを選定するモジュールが含まれている。

【0065】

このモジュールでは、要素Msm、Mta、Rad、Bad_vが設定される(ステップS40)。

【0066】

Msmは、バックラッシュ計測時に基準として選定された調整シム20のシムランクSsm(図7参照)であり、図示の実施形態の場合は50である。

【0067】

Mtaは、目標とされる最小のバックラッシュであり、単位はμmで表わす。

【0068】

Radは、調整シム20の1ランク分の変化量であり、単位はμmで表わす。

【0069】

次に、計測が開始されるのを待機し(ステップS41)、計測が開始されると、各回転角度θにおけるバックラッシュM(θ)を読取る(ステップS42)。

【0070】

次いで、シムランク調整量±Rvが演算される(ステップS43)。このステップS43では、シムランク調整量±Rvを次式により演算している。

【0071】

±Rv=(Mmin−Mta)/Rad (3)

但し、Mmin:計測されたバックラッシュの最小値

次に、演算されたシムランク調整量±Rvから、好適なノミナル厚さRnが演算される(ステップS44)。このステップS44では、ノミナル厚さRnを次式により演算している。

【0072】

Rn=Rn(Msm)±Rv (4)

但し、Rn(Msm):基準となる調整シム(シムランクSsm=50)20のノミナル厚さ

次いで、図7で示したシムランクマスタテーブル210を検索し、ノミナル厚さの値が最も近いシムランクSsmを仮選定する(ステップS45)。

【0073】

この時点で、制御ユニット200は、計測結果に基づく好適な調整シムを選定することが可能になる。

【0074】

さらに本実施形態では、特定の回転角度θ毎に、バックラッシュM(θ)が規定のバックラッシュ相当値Bad_E以内であるか否かを判別する(ステップS46、S47)。バックラッシュが小さくなる特定回転角度θ(図示の例では、θ=100°、280°)のバックラッシュM(θ)が実際のエンジン作動時にバックラッシュがさらに小さくなることを考慮して、予め設定された値(Bad_E=Bad_A−Bad_C)以内である場合には、シムランクSsmを一つ繰り上げる演算を実行し(ステップS48)、何れかの回転角度θでのバックラッシュM(θ)が規定のバックラッシュ相当値Bad_Eを越えている場合には、シムランクSsmを維持する演算を実行する(ステップS49)。

【0075】

その後、シムランクSsmを決定する演算を実行し(ステップS50)、最終的に選定されたシムランクSsmをディスプレイ207に表示する(ステップS51)。

【0076】

このように本実施形態では、ギア4、17の全周にわたるバックラッシュMから好適な調整シム20を選定することが可能になる。

【0077】

調整シム20の選定が実行され、基準となる調整シム20以外の調整シム20が選択された場合、一旦検査装置100からエンジン1を取り外し、さらに、エンジン1からバランサカセット10を取り外す。次いで、制御ユニット200に選定されたシムランクSsmのものに調整シム20を交換して、バランサカセット10を再度装着し、再度、検査が実行される。

【0078】

図14は検査プログラム220の選定された調整シム20の検査モジュールのフローを示すフローチャートである。

【0079】

図14を参照して、検査プログラム220には、選定した調整シム20の検査を実行するモジュールが含まれている。

【0080】

このモジュールでは、図13のフローチャートを実行する調整シム選定モジュールのデータを利用して、再度、検査(図8のフローチャート)が実行されるのを待機する(ステップS60)。

【0081】

検査が実行されると、回転角度毎にバックラッシュM(θ)が読取られ(ステップS61)、最大バックラッシュ変化量±Smaxvが次式により演算される(ステップS62)。

【0082】

±Smaxv=−{Rad*(Msm−Ssm)} (5)

次いで、演算された最大バックラッシュ変化量±Smaxに基づき、許容(予測)される最大バックラッシュ量Smaxが次式により演算される(ステップS63)。

【0083】

Smax=Mmax±Smaxv (6)

但し、Mmax:測定された最大バックラッシュ

次いで、最大バックラッシュ量Smaxが規定のバックラッシュ量Bad_D内であるか否かが判別され(ステップS64)、規定の範囲内であれば、良品である旨をディスプレイ207に表示し(ステップS65)、規定を越えている場合には、選択した調整シム20が異常である旨表示する(ステップS66)。

【0084】

これにより、本実施形態では、バランサカセットの調整シム20の選定良否を判別することが可能になる。

【0085】

調整シム20の選定が実行され、基準となる調整シム20以外の調整シム20が選択された場合、一旦検査装置100からエンジン1を取り外し、さらに、エンジン1からバランサカセット10を取り外す。次いで、制御ユニット200に選定されたシムランクSsmのものに調整シム20を交換して、バランサカセット10を再度装着し、再度、検査が実行される。

【0086】

図15は検査プログラム220のシャフト異常検出モジュールのフローを示すフローチャートである。

【0087】

図15を参照して、検査プログラム220には、バランサシャフト14の異常検出を実行するモジュールが含まれている。この異常検出は、選定された調整シム20を装着した後に行われる検査である。

【0088】

このモジュールでは、検査対象となる要素ΔBad_vが設定される(ステップS70)。ΔBad_vは、規定のバックラッシュ変化量である。

【0089】

次に、計測が開始されるのを待機し(ステップS71)、計測が開始されると、各回転角度θにおけるバックラッシュM(θ)を読取る(ステップS72)。

【0090】

次いで、計測されたバックラッシュM(θ)の最大値Mmaxと最小値Mminとの差が規定のバックラッシュ変化量ΔBad_v未満であるか否かが判別され(ステップS73)、最大値Mmaxと最小値Mminとの差が規定のバックラッシュ変化量ΔBad_v未満である場合には、良品である旨をディスプレイ207に表示し(ステップS74)、最大値Mmaxと最小値Mminとの差が規定のバックラッシュ変化量ΔBad_v以上である場合には、シャフト振れ異常がある旨表示する(ステップS75)。

【0091】

このように本実施形態では、各ギア4、17の全周にわたって検査を実行することができることに伴い、シャフト振れ異常をも検出できるようになっている。

【0092】

以上説明したように、本実施形態では、クランクシャフト3を駆動ユニット160で駆動し、クランクシャフト3のロータリエンコーダ154およびバランサシャフト14のロータリエンコーダ124でクランクシャフト3とバランサシャフト14の回転角度θを検出し、制御ユニット200を用いて自動的にバックラッシュMを演算することが可能になる。しかも、バックラッシュMを計測するに当たり、モータ126を制御ユニット200で制御して、所定回転数だけバランサギア17のクランクギア4への噛み合いを前記ドライブ側に調整した後、コースト側に切り換えているので、バックラッシュMの自動演算に寄与するばかりでなく、クランクギア4とバランサギア17とのバックラッシュMを両ギア4、17の全周にわたって検出することが可能になる。加えて、バランサシャフト14の軸方向の移動を検出する渦電流式変位センサ123を設け、バックラッシュMの演算時にバランサシャフト14の軸方向の移動をも入力要素としているので、クランクギア4およびバランサギア17をヘリカルギアで構成している場合においても、より精度の高いバックラッシュMを演算することが可能になる。

【0093】

また本実施形態では、モータ126は、噛み合い時においてバランサシャフト14の軸方向の変位を許容するフローティングジョイント120を介してバランサシャフト14を駆動するものであり、ロータリエンコーダ124は、このフローティングジョイント120を介してバランサシャフト14の回転角を検出するものである。このため本実施形態では、より高い寸法精度で渦電流式変位センサ123がバランサシャフト14の軸方向の移動を計測することが可能になる。

【0094】

また本実施形態では、前記クランクシャフト3のロータリエンコーダ154は、前記フローティングジョイント120と同一仕様のフローティングジョイント150を介してクランクシャフト3の回転角を検出するものである。このため本実施形態では、クランクシャフト3の回転角を検出する際に、バランサシャフト14と同じ伝達条件で回転角を検出することになり、検出精度が向上する。

【0095】

また本実施形態では、制御ユニット200が演算したバックラッシュMに基づいて、バランサシャフト14の組付位置を調整する調整シム20を選定する調整シム選定手段を制御ユニット200により実現している(図13参照)。このため本実施形態では、演算されたバックラッシュMに基づき、好適な調整シム20を選定し、出力(表示)することが可能になる。

【0096】

また本実施形態では、前記調整シム選定手段は、バックラッシュ測定時の調整シム20の寸法を基準として、バックラッシュMの最小値から修正量を演算し、演算された修正量と基準となる前記調整シム20の寸法との差分に基づいて、最適な調整シム20を選定するものである。このため本実施形態では、バックラッシュMの測定を実行したときの調整シム20の寸法に基づいて、調整シム20を選定しているので、より好適な調整シム20を選定することが可能になる。

【0097】

また本実施形態では、寸法別にランク分けされた複数の調整シム20を記録するシムランクマスタテーブル210を設け、前記調整シム選定手段は、前記シムランクマスタテーブル210から調整シム20を仮選定するものであるとともに、バックラッシュMが小さくなる特定の回転角度θにおけるバックラッシュM(θ)が、バックラッシュMの最小値との差において予め設定された許容値以下の場合には、仮選定されたシムランクSsmをバックラッシュMが大きくなるように変更するものである。このため本実施形態では、バックラッシュMが小さくなる特定の回転角度θでのバックラッシュM(θ)が、バックラッシュMの最低値において所定の許容量以下の場合には、最小値に基づいて仮選定された調整シム20よりも好適な調整シム20を選定することが可能になり、実際のエンジン作動時のバックラッシュを適切なものとすることができる。

【0098】

また本実施形態では、制御ユニット200にモータ126が制御されている間にクランクシャフト3のロータリエンコーダ154およびバランサシャフト14のロータリエンコーダ124が検出した回転角度θに基づいて、異常を検出する異常検出手段を制御ユニット200により実現している(図11、図14、図15参照)。このため本実施形態では、バックラッシュMの検出に加えて、両ギア4、17の全周にわたり個々のバックラッシュ異常、歯形異常、選択シム異常、シャフト振れ異常等の異常有無を検出することが可能になる。

【0099】

上述した実施形態は本発明の好ましい具体例に過ぎず、本発明は上述した実施形態に限定されない。

【0100】

例えば、図8〜図15で説明した検査プログラム220の各モジュールは、論理的な分類に過ぎず、その実行順序や、各ステップの統合/分離は、プログラミングの実情に合わせて適宜変更される。

【0101】

その他、本発明の特許請求の範囲内で種々の変更が可能であることはいうまでもない。

【図面の簡単な説明】

【0102】

【図1】本発明の実施の一形態に係る概略構成を示す概略構成図である。

【図2】図1のバランサカセットとエンジンの組付状態を示す概略図である。

【図3】図1の実施形態に係るバランサユニットの底面図である。

【図4】同バランサユニットの側面図である。

【図5】図1の実施形態に係るクランクユニットの側面図である。

【図6】図1の実施形態に係る制御ユニットの構成図である。

【図7】シムランクマスタテーブルのビュー表である。

【図8】検査プログラムのバックラッシュ検出モジュールのフローを示すフローチャートである。

【図9】図8のフローチャートに基づいて計測された伝達誤差のグラフである。

【図10】検査プログラムのバックラッシュ異常検出モジュールのフローを示すフローチャートである。

【図11】検査プログラムの歯形異常検出モジュールのフローを示すフローチャートである。

【図12】図11のフローチャートにおけるTE値のグラフである。

【図13】検査プログラムの調整シム選択モジュールのフローを示すフローチャートである。

【図14】検査プログラムの選定された調整シムの検査モジュールのフローを示すフローチャートである。

【図15】検査プログラムのシャフト異常検出モジュールのフローを示すフローチャートである。

【符号の説明】

【0103】

1 エンジン

3 クランクシャフト

4 クランクギア

10 バランサカセット

14 バランサシャフト

16 アンバランスマス

17 バランサギア

20 調整シム

100 検査装置

110 バランサユニット

120 フローティングジョイント

123 渦電流式変位センサ(スラスト変位量計測手段の一例)

124 ロータリエンコーダ(バランサシャフト回転角度検出手段の一例)

126 モータ(噛合調整機構の一例)

140 クランクユニット

150 フローティングジョイント

154 ロータリエンコーダ(クランクシャフト回転角度検出手段の一例)

160 駆動ユニット(駆動機構の一例)

200 制御ユニット

210 シムランクマスタテーブル(データベースの一例)

220 検査プログラム

M バックラッシュ

x スラスト変位量

θ 回転角度

【特許請求の範囲】

【請求項1】

クランクシャフトに設けられたヘリカルギアのクランクギアとバランサシャフトに設けられたヘリカルギアのバランサギアとを噛合させるギア駆動式バランサの検査装置であって、

クランクシャフトを回転させる駆動機構と、

バランサギアのクランクギアとの噛み合いを、当該クランクギアに従動する従動方向と反従動方向とに択一的に調整可能な噛合調整機構と、

クランクシャフトの回転角を検出するクランクシャフト回転角度検出手段と、

バランサシャフトの回転角を検出するバランサシャフト回転角度検出手段と、

バランサシャフトの軸方向の移動を検出するスラスト変位量計測手段と、

所定回転数だけバランサギアのクランクギアへの噛み合いを前記従動方向と反従動方向の何れか一方に調整した後、他方に切り換えるように、噛合調整機構を制御する制御手段と、

制御手段に噛合調整機構が制御されている間にクランクシャフト回転角度検出手段およびバランサシャフト回転角度検出手段が検出した回転角度並びにスラスト変位量計測手段が計測した変位量に基づいて、バランサギアとクランクギアのバックラッシュを演算する演算手段と

を備えていることを特徴とするギア駆動式バランサの検査装置。

【請求項2】

請求項1記載のギア駆動式バランサの検査装置において、

噛合調整機構は、噛み合い時においてバランサシャフトの軸方向の変位を許容するフローティングジョイントを介してバランサシャフトを駆動するものであり、前記バランサシャフト回転角度検出手段は、このフローティングジョイントを介してバランサシャフトの回転角を検出するものであることを特徴とするギア駆動式バランサの検査装置。

【請求項3】

請求項2記載のギア駆動式バランサの検査装置において、

前記クランクシャフト回転角度検出手段は、前記フローティングジョイントと同一仕様のフローティングジョイントを介してクランクシャフトの回転角を検出するものであることを特徴とするギア駆動式バランサの検査装置。

【請求項4】

請求項1から3の何れか1項に記載のギア駆動式バランサの検査装置において、

演算手段が演算したバックラッシュに基づいて、バランサシャフトの組付位置を調整する調整シムを選定する調整シム選定手段を備えていることを特徴とするギア駆動式バランサの検査装置。

【請求項5】

請求項4記載のギア駆動式バランサの検査装置において、

前記調整シム選定手段は、バックラッシュ測定時の調整シムの寸法を基準として、バックラッシュの最小値から修正量を演算し、演算された修正量と基準となる前記調整シムの寸法との差分に基づいて、最適な調整シムを選定するものであることを特徴とするギア駆動式バランサの検査装置。

【請求項6】

請求項5記載のギア駆動式バランサの検査装置において、

寸法別にランク分けされた複数の調整シムを記録するデータベースを設け、

前記調整シム選定手段は、前記データベースから調整シムを仮選定するものであるとともに、バックラッシュが小さくなる特定の回転角度におけるバックラッシュが、バックラッシュの最小値との差において予め設定された許容値以下の場合には、仮選定された調整シムのランクをバックラッシュが大きくなるように変更するものであることを特徴とするギア駆動式バランサの検査装置。

【請求項7】

請求項1から6の何れか1項に記載のギア駆動式バランサの検査装置において、

制御手段に噛合調整機構が制御されている間にクランクシャフト回転角度検出手段およびバランサシャフト回転角度検出手段が検出した回転角度に基づいて、異常を検出する異常検出手段を備えていることを特徴とするギア駆動式バランサの検査装置。

【請求項8】

クランクシャフトに設けられたクランクギアとバランサシャフトに設けられたバランサギアとを噛合させるギア駆動式バランサの検査装置であって、

クランクシャフトを回転させる駆動機構と、

バランサギアのクランクギアとの噛み合いを、当該クランクギアに従動する従動方向と反従動方向とに択一的に調整可能な噛合調整機構と、

クランクシャフトの回転角を検出するクランクシャフト回転角度検出手段と、

バランサシャフトの回転角を検出するバランサシャフト回転角度検出手段と、

所定回転数だけバランサギアのクランクギアへの噛み合いを前記従動方向と反従動方向の何れか一方に調整した後、他方に切り換えるように、噛合調整機構を制御する制御手段と、

制御手段に噛合調整機構が制御されている間にクランクシャフト回転角度検出手段およびバランサシャフト回転角度検出手段が検出した回転角度に基づいて、バランサギアとクランクギアの異常を検出する異常検出手段と

を備えていることを特徴とするギア駆動式バランサの検査装置。

【請求項9】

請求項8記載のギア駆動式バランサの検査装置において、

前記異常検出手段は、次数毎の伝達誤差を演算することにより、バランサギアとクランクギアの歯形異常を検出するものであることを特徴とするギア駆動式バランサの検査装置。

【請求項1】

クランクシャフトに設けられたヘリカルギアのクランクギアとバランサシャフトに設けられたヘリカルギアのバランサギアとを噛合させるギア駆動式バランサの検査装置であって、

クランクシャフトを回転させる駆動機構と、

バランサギアのクランクギアとの噛み合いを、当該クランクギアに従動する従動方向と反従動方向とに択一的に調整可能な噛合調整機構と、

クランクシャフトの回転角を検出するクランクシャフト回転角度検出手段と、

バランサシャフトの回転角を検出するバランサシャフト回転角度検出手段と、

バランサシャフトの軸方向の移動を検出するスラスト変位量計測手段と、

所定回転数だけバランサギアのクランクギアへの噛み合いを前記従動方向と反従動方向の何れか一方に調整した後、他方に切り換えるように、噛合調整機構を制御する制御手段と、

制御手段に噛合調整機構が制御されている間にクランクシャフト回転角度検出手段およびバランサシャフト回転角度検出手段が検出した回転角度並びにスラスト変位量計測手段が計測した変位量に基づいて、バランサギアとクランクギアのバックラッシュを演算する演算手段と

を備えていることを特徴とするギア駆動式バランサの検査装置。

【請求項2】

請求項1記載のギア駆動式バランサの検査装置において、

噛合調整機構は、噛み合い時においてバランサシャフトの軸方向の変位を許容するフローティングジョイントを介してバランサシャフトを駆動するものであり、前記バランサシャフト回転角度検出手段は、このフローティングジョイントを介してバランサシャフトの回転角を検出するものであることを特徴とするギア駆動式バランサの検査装置。

【請求項3】

請求項2記載のギア駆動式バランサの検査装置において、

前記クランクシャフト回転角度検出手段は、前記フローティングジョイントと同一仕様のフローティングジョイントを介してクランクシャフトの回転角を検出するものであることを特徴とするギア駆動式バランサの検査装置。

【請求項4】

請求項1から3の何れか1項に記載のギア駆動式バランサの検査装置において、

演算手段が演算したバックラッシュに基づいて、バランサシャフトの組付位置を調整する調整シムを選定する調整シム選定手段を備えていることを特徴とするギア駆動式バランサの検査装置。

【請求項5】

請求項4記載のギア駆動式バランサの検査装置において、

前記調整シム選定手段は、バックラッシュ測定時の調整シムの寸法を基準として、バックラッシュの最小値から修正量を演算し、演算された修正量と基準となる前記調整シムの寸法との差分に基づいて、最適な調整シムを選定するものであることを特徴とするギア駆動式バランサの検査装置。

【請求項6】

請求項5記載のギア駆動式バランサの検査装置において、

寸法別にランク分けされた複数の調整シムを記録するデータベースを設け、

前記調整シム選定手段は、前記データベースから調整シムを仮選定するものであるとともに、バックラッシュが小さくなる特定の回転角度におけるバックラッシュが、バックラッシュの最小値との差において予め設定された許容値以下の場合には、仮選定された調整シムのランクをバックラッシュが大きくなるように変更するものであることを特徴とするギア駆動式バランサの検査装置。

【請求項7】

請求項1から6の何れか1項に記載のギア駆動式バランサの検査装置において、

制御手段に噛合調整機構が制御されている間にクランクシャフト回転角度検出手段およびバランサシャフト回転角度検出手段が検出した回転角度に基づいて、異常を検出する異常検出手段を備えていることを特徴とするギア駆動式バランサの検査装置。

【請求項8】

クランクシャフトに設けられたクランクギアとバランサシャフトに設けられたバランサギアとを噛合させるギア駆動式バランサの検査装置であって、

クランクシャフトを回転させる駆動機構と、

バランサギアのクランクギアとの噛み合いを、当該クランクギアに従動する従動方向と反従動方向とに択一的に調整可能な噛合調整機構と、

クランクシャフトの回転角を検出するクランクシャフト回転角度検出手段と、

バランサシャフトの回転角を検出するバランサシャフト回転角度検出手段と、

所定回転数だけバランサギアのクランクギアへの噛み合いを前記従動方向と反従動方向の何れか一方に調整した後、他方に切り換えるように、噛合調整機構を制御する制御手段と、

制御手段に噛合調整機構が制御されている間にクランクシャフト回転角度検出手段およびバランサシャフト回転角度検出手段が検出した回転角度に基づいて、バランサギアとクランクギアの異常を検出する異常検出手段と

を備えていることを特徴とするギア駆動式バランサの検査装置。

【請求項9】

請求項8記載のギア駆動式バランサの検査装置において、

前記異常検出手段は、次数毎の伝達誤差を演算することにより、バランサギアとクランクギアの歯形異常を検出するものであることを特徴とするギア駆動式バランサの検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−317310(P2006−317310A)

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願番号】特願2005−140869(P2005−140869)

【出願日】平成17年5月13日(2005.5.13)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願日】平成17年5月13日(2005.5.13)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]