ギヤ伝達効率測定装置および測定方法

【課題】ギヤ噛合部の噛合伝達効率を正確に迅速に測定でき、測定対象のギヤセットが制限されず、簡素なギヤ伝達効率測定装置を提供する。

【解決手段】駆動ギヤ82が着脱可能な入力軸81および入力軸受部83と、従動ギヤ87が着脱可能な出力軸86および出力軸受部88とで構成されたギヤセット8を測定対象とし、入力および出力トルク検出手段30、35と、検出されたトルクから伝達効率を求める伝達効率算出手段38と、入力軸受部および出力軸受部に発生する分力を検出する分力検出手段40、45と、駆動ギヤと従動ギヤとを噛合させる実働モードM1および入力軸と出力軸とを連結する軸直結モードにギヤセット8を配置変換する配置変換手段2と、実働モードで入力軸受部および出力軸受部に発生する実働時分力を把握する分力把握手段と、軸直結モードで入力軸受部および出力軸受部に実働時分力に相当する相当荷重を加える荷重加圧手段と、を備える。

【解決手段】駆動ギヤ82が着脱可能な入力軸81および入力軸受部83と、従動ギヤ87が着脱可能な出力軸86および出力軸受部88とで構成されたギヤセット8を測定対象とし、入力および出力トルク検出手段30、35と、検出されたトルクから伝達効率を求める伝達効率算出手段38と、入力軸受部および出力軸受部に発生する分力を検出する分力検出手段40、45と、駆動ギヤと従動ギヤとを噛合させる実働モードM1および入力軸と出力軸とを連結する軸直結モードにギヤセット8を配置変換する配置変換手段2と、実働モードで入力軸受部および出力軸受部に発生する実働時分力を把握する分力把握手段と、軸直結モードで入力軸受部および出力軸受部に実働時分力に相当する相当荷重を加える荷重加圧手段と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、駆動ギヤから従動ギヤに伝達されるトルクの伝達効率を測定するギヤ伝達効率測定装置および測定方法に関する。

【背景技術】

【0002】

従来、車両用変速機などに用いられる駆動ギヤと従動ギヤとの噛合特性を評価する一法として、ギヤの摩擦損失や温度上昇を測定することが行われており、一実験例が非特許文献1に報告されている。非特許文献1の実験では、図1に示されるようなトルク循環式の実験装置9が用いられている。この実験装置9では、2個のテストギヤボックス91、92内に噛合する駆動ギヤと従動ギヤがそれぞれ配置され、互いに対向結合されてトルクを伝達可能な閉ループ93が形成されている。閉ループ93の途中にはトーションバー94が連結されて捻りが加えられ、恒常的にトルクが発生している状態とされている。さらに、閉ループ外のモータ95から変速機構96を介して閉ループ内にトルクが入力されている。入力トルクは閉ループ外のトルクメータ97で測定され、出力トルクは閉ループからの出力トルクを検出するトルクメータ98で測定される。この入力トルクから出力トルクを差し引いたものが閉ループ93における伝達損失であり、噛合する駆動ギヤと従動ギヤ2組分の伝達損失が測定されるようになっている。

【0003】

また、ギヤの噛合特性を評価する別法として、入力側と出力側の位相差を伝達誤差として測定する装置が知られており、一例が特許文献1の歯車伝達機構の噛合い伝達誤差測定装置に開示されている。特許文献1の装置は、駆動歯車および従動歯車の回転位相角をそれぞれ検出するロータリエンコーダを備え、検出した回転位相角の位相差を演算するようになっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−145197号公報

【非特許文献】

【0005】

【非特許文献1】根本良三他、「はすば歯車の摩擦損失と歯の温度上昇に関する研究」、日本機械学会論文集(C編)56巻531号、1990年11月

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、非特許文献1の実験装置で測定される伝達損失は、閉ループ93全体の損失であり、ギヤ同士が噛み合う噛合部での噛合損失と閉ループ93内の軸受部での軸受損失とを含んでいる。したがって、噛合部の噛合伝達効率のみを分離して正確に評価することができない。また、同一構造の2組のギヤセットが必要であり、かつ構造上軸間距離を調整することが難しいことから測定対象となるギヤセットの範囲が制限される。さらには、測定装置は汎用性のない専用の大掛かりなものとなっている。

【0007】

また、位相の伝達誤差を求めようとする場合、別の伝達誤差測定装置に駆動ギヤと従動ギヤを装着し直す必要があり、手間がかかることになる。

【0008】

本発明は、上記課題に鑑みてなされたもので、駆動ギヤから従動ギヤに伝達されるトルクの噛合部における噛合伝達効率を正確に迅速に測定でき、測定対象となる駆動ギヤ及び従動ギヤの範囲が制限されず、さらには位相の伝達誤差も測定できる、簡素な構成のギヤ伝達効率測定装置およびこの装置を用いた測定方法を提供することを解決すべき課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決する請求項1に係るギヤ伝達効率測定装置の発明は、駆動ギヤが着脱可能な入力軸および該入力軸を回転自在に支持する入力軸受部からなる入力駆動部と、前記駆動ギヤと噛合する従動ギヤが着脱可能な出力軸および該出力軸を回転自在に支持する出力軸受部からなる出力従動部と、で構成されたギヤセットの前記駆動ギヤから前記従動ギヤに伝達されるトルクの伝達効率を測定するギヤ伝達効率測定装置であって、前記入力軸に入力される入力トルクを検出する入力トルク検出手段と、前記出力軸から出力される出力トルクを検出する出力トルク検出手段と、検出された前記入力トルクおよび前記出力トルクから前記伝達効率を求める伝達効率算出手段と、前記入力軸受部および前記出力軸受部に発生する分力の少なくとも一方を検出する分力検出手段と、前記駆動ギヤと前記従動ギヤとを噛合させる実働モードおよび前記入力軸と前記出力軸とを連結する軸直結モードに、前記入力駆動部および前記出力従動部を基台上で配置変換可能とする配置変換手段と、前記実働モードにおいて前記入力軸受部および前記出力軸受部に発生する実働時分力を把握する分力把握手段と、前記軸直結にモードにおいて前記入力軸受部および前記出力軸受部に前記実働時分力に相当する相当荷重を加える荷重加圧手段と、を備え、前記実働モードにおいて所定条件のトルクを伝達するときの前記出力トルクと前記入力トルクとの比である実働伝達効率を求め、前記軸直結にモードにおいて前記入力軸受部および前記出力軸受部に前記相当荷重を加えた状態で前記所定条件のトルクを伝達するときの前記出力トルクと前記入力トルクとの比である軸直結伝達効率を求め、該軸直結伝達効率から前記実働伝達効率を差し引いて前記駆動ギヤと前記従動ギヤとが噛み合う噛合部の噛合損失を求め、1から該噛合損失を差し引いて前記噛合部の噛合伝達効率を求める、ことを特徴とする。

【0010】

請求項2に係る発明は、請求項1において、前記配置変換手段は、前記入力駆動部および前記出力従動部を前記基台上で二次元的に配置変換可能とする二次元スライド機構であり、該二次元スライド機構は、前記軸直結モードにおいて軸方向および軸直角方向の前記相当荷重が加わるように前記入力駆動部および前記出力従動部を配置することで前記荷重加圧手段を兼ねる、ことを特徴とする。

【0011】

請求項3に係る発明は、請求項1または2のいずれかにおいて、前記分力検出手段は、前記入力軸受部および前記出力軸受部の少なくとも一方を前記基台から離隔して支持するとともに3方向の荷重を検出するフォースセンサであることを特徴とする。

【0012】

請求項4に係る発明は、請求項1〜3のいずれか一項において、前記分力把握手段は、前記実働モードにおいて前記所定条件のトルクを伝達するとき前記入力軸受部および前記出力軸受部に発生する前記分力の少なくとも一方を検出する前記分力検出手段によって兼ねられ、あるいは、前記ギヤセットの製作諸元および前記所定条件のトルクから前記分力の少なくとも一方を求める計算式または対応マップを有する分力演算手段であることを特徴とする。

【0013】

請求項5に係る発明は、請求項1〜4のいずれか一項において、前記入力軸の一端は前記駆動ギヤを着脱可能な駆動ギヤ取付部とされ、前記出力軸の一端は前記従動ギヤを着脱可能な従動ギヤ取付部とされ、前記軸直結モードにおいて前記駆動ギヤおよび前記従動ギヤを取り外し前記駆動ギヤ取付部と前記従動ギヤ取付部とを連結することを特徴とする。

【0014】

請求項6に係る発明は、請求項1〜5のいずれか一項において、前記入力軸の回転位相を検出する入力位相検出手段と、前記出力軸の回転位相を検出する出力位相検出手段と、検出された前記入力軸および前記出力軸の前記回転位相から位相の伝達誤差を求める伝達誤差算出手段と、を備えることを特徴とする。

【0015】

請求項7に係る発明は、請求項1〜6のいずれか一項に記載のギヤ伝達効率測定装置を用いたギヤ伝達効率測定方法であって、前記配置変換手段により前記ギヤセットを前記実働モードとし、前記入力軸に駆動源を結合し前記出力軸に負荷を結合して前記所定条件のトルクを伝達し、前記伝達効率算出手段により前記実働伝達効率を求める実働伝達効率測定ステップと、前記分力把握手段により、前記所定条件のトルクを伝達するときの前記実働時分力を把握する分力把握ステップと、前記配置変換手段により前記入力駆動部と前記出力従動部を前記軸直結モードに配置変換し、前記分力把握ステップで求めた前記実働時分力に相当する前記相当荷重を前記荷重加圧手段により前記入力軸受部および前記出力軸受部に加えた状態として前記所定条件のトルクを伝達し、前記伝達効率算出手段により前記軸直結伝達効率を求める軸直結伝達効率測定ステップと、前記軸直結伝達効率から前記実働伝達効率を差し引いて前記噛合損失を求め、1から該噛合損失を差し引いて前記噛合伝達効率を求める噛合伝達効率算出ステップと、を有することを特徴とする。

【発明の効果】

【0016】

請求項1に係る発明では、実際の使用状況に相当する実働モードにおいて出力トルクと入力トルクとの比である実働伝達効率を求め、駆動ギヤおよび従動ギヤを介さない軸直結にモードにおける出力トルクと入力トルクとの比である軸直結伝達効率を求めることができる。そして、軸直結伝達効率を求める際に、実働モードで入力軸受部および出力軸受部に発生する分力に相当する相当荷重を両軸受部に加えることにより、両軸受部で発生する軸受損失を実働モードと同等に再現することができる。したがって、軸直結伝達効率から実働伝達効率を差し引くことにより、軸受損失がキャンセルされて、駆動ギヤと従動ギヤが噛み合う噛合部で発生する噛合損失を求めることができる。これにより、従来の測定装置では求め得なかった噛合部の噛合伝達効率を正確に測定できる。

【0017】

また、非特許文献1のトルク循環式の実験装置と異なり、測定対象となる駆動ギヤと従動ギヤは1組でよく、測定装置も大掛かりにならず簡素に構成できる。

【0018】

請求項2に係る発明では、配置変換手段に二次元スライド機構を用いることができる。これにより、入力軸と出力軸との軸間距離を調整して異なる種々の駆動ギヤおよび従動ギヤに容易に対応できる。さらに、二次元スライド機構は、軸直結モードにおいて、入力軸と出力軸とを直結した状態で入力駆動部および出力従動部を軸方向および軸直角方向に意図的に変位させることにより、実働モードにおいて入力軸受部および出力軸受部に発生する実働時分力に相当する相当荷重を入力軸受部および出力軸受部に発生させることができる。換言すれば、二次元スライド機構は荷重加圧手段を兼ねることができる。したがって、測定装置がさらに簡素化される。

【0019】

請求項3に係る発明では、前記分力検出手段にフォースセンサを用いることができる。フォースセンサによれば、入力軸受部および出力軸受部の少なくとも一方に発生する分力を、基台との間に発生する荷重として検出できる。

【0020】

請求項4に係る発明では、実働モードにおいて入力軸受部および出力軸受部に発生する分力を、分力検出手段によって実測することができ、あるいは、計算式または対応マップを有する分力演算手段によって算出することができる。

【0021】

請求項5に係る発明では、駆動ギヤおよび従動ギヤを着脱可能とする各ギヤ取付部を利用して、入力軸と出力軸とを連結することができる。また、実働モードと軸直結モードとの配置変換が容易に行える。

【0022】

請求項6に係る発明では、入力位相検出手段、出力位相検出手段、伝達誤差算出手段を備えて、位相の伝達誤差を求めることができる。つまり、1つの測定装置で伝達効率および位相の伝達誤差の両方を測定することができ、従来のように2つの測定装置間で駆動ギヤと従動ギヤを装着し直す手間がかからない。

【0023】

請求項7に係る発明では、請求項1〜6のいずれか一項に記載のギヤ伝達効率測定装置を用いて実働伝達効率測定ステップ、分力把握ステップ、軸直結伝達効率測定ステップ及び噛合伝達効率算出ステップを行うことにより、駆動ギヤと従動ギヤとが噛み合う噛合部の噛合伝達効率を正確に迅速に測定できる。

【図面の簡単な説明】

【0024】

【図1】伝達損失を測定する従来のトルク循環式の実験装置を説明する図である。

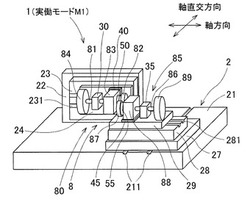

【図2】本発明の実施形態のギヤ伝達効率測定装置を、実働モードで模式的に説明する斜視図である。

【図3】図2の実働モードにおいて、ギヤ伝達効率測定装置の要部を示す平面図である。

【図4】実施形態のギヤ伝達効率測定装置を、軸直結モードで模式的に説明する斜視図である。

【図5】図4の軸直結モードにおいて、ギヤ伝達効率測定装置の要部を示す平面図である。

【図6】実施形態のギヤ伝達効率測定装置を用いたギヤ伝達効率測定方法を説明するフローチャートの図である。

【図7】実施形態のギヤ伝達効率測定装置を用いた測定結果の一例を概念的に示す図であり、(1)は伝達損失、(2)は噛合伝達効率を示している。

【発明を実施するための形態】

【0025】

本発明を実施するための形態を、図2〜図7を参考にして説明する。ギヤ伝達効率測定装置1は、ギヤセット8である駆動ギヤ82と従動ギヤ87との噛合における伝達効率および位相の伝達誤差を測定する装置であり、入力駆動部80、出力従動部85、二次元スライド機構2、入力トルクセンサ30および出力トルクセンサ35、トルク測定器38、入力フォースセンサ40および出力フォースセンサ45、荷重測定器48、入力ロータリエンコーダ50および出力ロータリエンコーダ55、回転角測定器58等で構成されている。まず、入力駆動部80は、駆動ギヤ82が着脱可能な入力軸81、入力軸受部83で構成されている。入力軸81の図中右端は駆動ギヤ取付部811とされて、その外周に駆動ギヤ82が取り付けられている。この取り付けは、例えばスプライン結合によって行われ、駆動ギヤ82は入力軸81に着脱可能とされかつ取り付け時には一体的に回転するようになっている。入力軸81の中央寄りには、入力軸81を回転自在に支持する略箱状の入力軸受部83が配設されている。入力軸81の図中左端には、駆動源となる駆動モータ84が設けられている。

【0026】

一方、出力従動部85は、駆動ギヤ82と噛合する従動ギヤ87が着脱可能な出力軸86、出力軸受部88で構成されている。出力軸86の図中左端は従動ギヤ取付部861とされて、その外周に従動ギヤ87が取り付けられている。この取り付けは、例えばスプライン結合によって行われ、従動ギヤ87は出力軸86に着脱可能とされかつ取り付け時には一体的に回転するようになっている。出力軸86の中央寄りには、出力軸86を回転自在に支持する略箱状の出力軸受部88が配設されている。出力軸86の図中左端には、従動モータ89が設けられている。従動モータ89は、駆動モータ84に対抗して逆方向に駆動されることで、負荷に模擬される。

【0027】

二次元スライド機構2は、配置変換手段および荷重加圧手段を兼ねるものであり、基台21上に配置されている。基台21は、水平に拡がる金属厚板であり、図2で左右方向がギヤセット8の入力軸81および出力軸86と平行する軸方向となっている。基台21の図中左奥側には、矩形の金属板材で形成された駆動側プレート22が固定立設されている。駆動側プレート22の前面には、駆動側ベース23が配置の微調整可能に設けられている。駆動側ベース23の前面上下には、軸方向に平行して2本のスライド溝231が形成されている。駆動側スライド24は、矩形の金属板材で形成され、裏面には駆動側ベース23のスライド溝231に嵌入して摺動する2本の突条を有しており、駆動側ベース23に軸方向に摺動可能に装架されている。駆動側ベース23と駆動側スライド24との間には、例えばスクリューシャフトおよびナットからなるねじ送り機構が配置され、駆動側スライド24が軸方向に移動するようになっている。

【0028】

一方、基台21の上面右側には、軸方向と交差する軸直交方向に2本のスライド溝211が形成されている。従動側プレート27は、矩形の金属板材で形成され、底面には基台21のスライド溝211に嵌入して摺動する2本の突条を有しており、基台21に軸直角方向に摺動可能に載置されている。従動側プレート27の上面には、従動側ベース28が配置の微調整可能に設けられている。従動側ベース28の上面には、軸方向に平行して2本のスライド溝281が形成されている。従動側スライド29は、矩形の金属板材で形成され、底面には従動側ベース28のスライド溝281に嵌入して摺動する2本の突条を有しており、従動側ベース28に軸方向に摺動可能に載置されている。基台21と従動側プレート27との間および、従動側ベース28と従動側スライド29との間には、ねじ送り機構が配置され、両ねじ送り機構の作動により従動側スライド29が軸直交方向および軸方向に移動するようになっている。

【0029】

入力フォースセンサ40は、図3に示されるように、入力軸受部83に配置されている。入力フォースセンサ40は、入力軸受部83にかかる3方向の荷重を荷重測定器48に出力するようになっている。出力フォースセンサ45は、出力軸受部88に配置されており、出力軸受部88にかかる3方向の荷重を荷重測定器48に出力するようになっている。

【0030】

図2および図3においては、ギヤ伝達効率測定装置1は入力軸81の軸心A1と出力軸86の軸心A2とが実働条件と同一の軸間距離LAだけ離れて平行配置された実働モードM1とされ、駆動ギヤ82と従動ギヤ87とが噛合している。また、図4および図5において、ギヤ伝達効率測定装置1は、駆動ギヤ82および従動ギヤ87が取り外されて、入力軸81と出力軸86とが締結部材812で連結された軸直結モードM2とされている。

【0031】

ここで、図3に例示されるように、駆動ギヤ82および従動ギヤ87がはすば歯車で、図中回転方向Rでトルクを伝達する場合を考える。トルクを伝達する際、駆動ギヤ82は、従動ギヤ87を押圧力F1で図中下方の軸直交方向に押圧し、かつ押圧力F2で図中右方の軸方向に押圧する。従動ギヤ87に加わる押圧力F1、F2は、出力軸86を支持する出力軸受部88に加わる分力となる。この分力が、前述のように出力フォースセンサ45で検出される。一方、駆動ギヤ82には、押圧力F1、F2と同じ大きさで逆向きの反力が発生する。この反力により、入力軸86を支持する入力軸受部83に分力が加わり、入力フォースセンサ40で検出される。したがって、入力フォースセンサ40と出力フォースセンサ45とは、同じ大きさで逆向きの分力を検出することとなり、一方を省略することもできる。なお、駆動ギヤ82および従動ギヤ87が直歯ギヤであれば、軸方向の押圧力F2は殆ど発生せず、軸直交方向の押圧力F1のみとなる。

【0032】

入力トルクセンサ30は、入力駆動部80の入力軸81の入力軸受部83と駆動モータ84との間に配設されている。同様に、出力トルクセンサ35は、出力従動部85の出力軸86の出力軸受部88と従動モータ89との間に配設されている。両トルクセンサ30、35からの出力信号は、伝達効率算出手段に相当するマルチチャネル形のトルク測定器38でそれぞれトルクに換算される。そして、後者が前者で除算されることにより伝達効率が算出され、前者から後者が差し引かれて伝達損失が求められる。

【0033】

入力ロータリエンコーダ50は、入力駆動部80の入力軸81の入力軸受部83と駆動ギヤ82との間に配設されている。同様に、出力ロータリエンコーダ55は、出力従動部85の出力軸86の出力軸受部88と従動ギヤ87との間に配設されている。入力ロータリエンコーダ50および出力ロータリエンコーダ55からの出力信号は、位相誤差算出手段に相当するマルチチャネル形の回転量測定器58でそれぞれ回転位相に換算される。そして、前者から後者が差し引かれて伝達誤差が求められる。

【0034】

次に、配置変換手段としての二次元スライド機構2の作用を説明する。二次元スライド機構2では、図2および図3に示される実働モードM1と、図4および図5に示される軸直結モードM2との双方向配置変換が可能であり、ここでは前者M1から後者M2への配置変換作用を例にして説明する。まず、図3に示される実働モードM1で、駆動側スライド24から従動側スライド29を一旦遠ざけて、駆動ギヤ82と従動ギヤ87との噛合を解く。すると、駆動ギヤ82および従動ギヤ87をそれぞれ、駆動ギヤ取付部811および従動ギヤ取付部861から取り外すことができる。次に、従動側スライド29を図3の位置よりも図中右方でかつ図中上方にスライド移動させると、両軸81、86の軸心A1、A2を同心にしかつ両方のギヤ取付部811、861を対向させて当接させることができる。ここで、両方のギヤ取付部811、861を締結部材812で連結することにより、概ね図5に示される軸直結モードM2の配置にすることができる。

【0035】

次に、荷重加圧手段としての二次元スライド機構2の作用を説明する。図5に示される軸直結モードM2において、駆動側スライド24および従動側スライド29を微小量移動させることにより、両軸81、86の軸心A1、A2を意図的に偏移量DAだけずらすことができる。図中には、駆動軸81の軸心A1よりも従動軸86の軸心A2が偏移量DAだけ上方に配置された例が示されている。この偏移量DAにより、出力軸86の従動ギヤ取付部861には図中下方に向かう軸直交方向の曲げ応力F5が発生し、入力軸81の駆動ギヤ取付部811には同じ大きさで逆向きの反力が発生する。ここで、荷重測定器48で演算される入力軸81から入力軸受部83に加わる分力又は演算出力軸86から出力軸受部88に加わる分力に応じて偏移量DAを加減調整することにより、図5の曲げ応力F5を図3の押圧力F1に一致させることができる。

【0036】

同様に、図5に示される軸直結モードM2において、両軸81、86の軸方向の配置を意図的にずらすことができる。つまり、駆動ギヤ取付部811および従動ギヤ取付部861を締結部材812で連結したのちに、駆動側スライド24および従動側スライド29を強制的に軸方向にスライドさせて、駆動側軸受部83と従動側軸受部88との間隔Dを変化させることができる。すると、両軸81、86の間には同じ大きさで逆向きの圧縮応力または引っ張り応力が発生し、図5には従動軸86の圧縮応力F6が例示されている。荷重測定器48で演算される入力軸81から入力軸受部83に加わる分力又は演算出力軸86から出力軸受部88に加わる分力に応じてこの間隔Dを加減調整することにより、図5の圧縮応力F6を図3の押圧力F2に一致させることができる。

【0037】

上述の説明のように、二次元スライド機構2は、軸直結モードM2において、駆動側スライド24および従動側スライド29を意図的にずらして配置することができる。これにより、両軸81、86に軸直角方向および軸方向の荷重(曲げ応力F5および圧縮応力F6)を発生させて両軸受部83、88に相当荷重を加え、実働モードM1において発生する分力(押圧力F1および押圧力F2)に一致させることができる。

【0038】

次に、実施形態のギヤ伝達効率測定装置1を用いたギヤ伝達効率測定方法を、図6のフローチャートを参考にして説明する。ギヤ伝達効率測定方法は、実働伝達効率測定ステップS1、分力把握ステップS2、軸直結伝達効率測定ステップS3、噛合伝達効率算出ステップS4、からなっている。

【0039】

実働伝達効率測定ステップS1では、まず、二次元スライド機構2を適宜操作して、測定対象となるギヤセット8を図3に示される実働モードM1に配置する(S11)。2番目に、駆動モータ84および従動モータ89を始動して、所定条件の入力トルクTQ1を伝達させる(S12)。3番目に、入力トルクセンサ30で入力トルクTQ1を検出し、出力トルクセンサ35で出力トルクTQ2を検出する(S13)。4番目に、出力トルクTQ2を入力トルクTQ1で除算することにより、実働伝達効率ETを算出する。また、入力トルクTQ1から出力トルクTQ2を差し引くことにより、実働伝達損失LTを算出する。

【0040】

分力把握ステップS2では、実働伝達効率測定ステップS1と並行して、分力を実測する。すなわち、所定条件の入力トルクTQ1を伝達しているときに、入力フォースセンサ40で入力軸受部83に発生する分力を検出して実働時駆動側分力FR1とし、出力フォースセンサ45で出力軸受部88に発生する分力を検出して実働時従動側分力FR2とする。

【0041】

軸直結伝達効率測定ステップS3では、まず、二次元スライド機構2を適宜操作して、ギヤセット8を図5に示される軸直結モードM2に配置変換する(S31)。2番目に、荷重測定器48で演算される入力軸81から入力軸受部83に加わる分力または出力軸86から出力軸受部88に加わる分力に応じて、二次元スライド機構2を適宜操作して図5の偏移量DAおよび間隔Dを微調整する。これにより、入力軸受部83および出力軸受部88に発生する相当荷重を、実働モードM1の実働時駆動側分力FR1および実働時従動側分力FR2に一致させる(S32)。3番目に、駆動モータ84から従動モータ89に実働モードM1と同一所定条件の入力トルクTQ1を伝達させた状態とする(S33)。このとき、入力フォースセンサ40および出力フォースセンサ45で検出される分力が、実働時駆動側分力FR1および実働時従動側分力FR2から変動しないことを確認することが好ましい。4番目に、入力トルクセンサ30で入力トルクTQ1を検出し、出力トルクセンサ35で出力トルクTQ3を検出する(S34)。5番目に、出力トルクTQ3を入力トルクTQ1で除算することにより、軸直結伝達効率EDを算出する。また、入力トルクTQ1から出力トルクTQ3を差し引くことにより、軸直結伝達損失LDを算出する(S35)。

【0042】

噛合伝達効率算出ステップS4では、軸直結伝達効率EDから実働伝達効率ETを差し引いて噛合損失Lgを求める。さらに、1から噛合損失Lgを差し引いて噛合伝達効率Egを求める。

【0043】

上述のギヤ伝達効率測定方法によれば、実際の使用状況に相当する実働モードM1において、駆動モータ84から従動モータ89に至るギヤセット8全体の実働伝達効率ETを求めることができる。ここで、従動モータ89まで伝達されない実働伝達損失LT(=1−ET)は、駆動ギヤ82と従動ギヤ87とが噛み合う噛合部の噛合損失Lgと、入力軸受部83および出力軸受部88の軸受損失Lbとを含んでいる(LT=Lg+Lb)。

【0044】

一方、軸直結モードM2において駆動ギヤ82および従動ギヤ87を介さない軸直結伝達効率EDを求めることができる。このとき、入力軸受部83および出力軸受部88に発生する相当荷重を実働モードM1の実働時駆動側分力FR1および実働時従動側分力FR2に一致させて同等のストレス状態とすることができる。これにより、軸直結モードM2において入力軸受部83および出力軸受部88の軸受損失Lbを、実働モードM1のときと同等に再現することができる。つまり、従動モータ89まで伝達されない軸直結伝達損失LD(=1−ED)は、入力軸受部83および出力軸受部88の軸受損失Lbに概ね一致する(LD=Lb)。

【0045】

したがって、実働伝達効率ETと軸直結伝達効率EDとの差、あるいは実働伝達損失LTと軸直結伝達損失LDとの差を算出すれば、軸受損失Lbがキャンセルされて、噛合損失Lgのみを正確に求めることができる。また、1から噛合損失Lgを差し引くことにより、従来の測定装置では求め得なかった噛合部の噛合伝達効率Egを正確に求めることができる。

【0046】

上述の測定を行う際に、入力トルクTQ1をパラメータとすることにより、実働全領域での噛合伝達効率Egを求めることができる。図7は、実施形態のギヤ伝達効率測定装置1を用いた測定結果の一例を概念的に示す図である。図7(1)において、横軸に入力トルクTQ1をとり、縦軸に工学単位(Nm)で伝達損失を示している。図示されるように、入力トルクTQ1は6段階に設定され、実働伝達損失LTおよび軸直結伝達損失LDが実測され、両者の差から噛合損失Lgが算出されている。また、図7(2)において、横軸に入力トルクTQ1をとり、縦軸に噛合伝達効率Egを比率(%)で示している。噛合伝達効率Egは、噛合損失Lgを入力トルクTQ1で除して損失率(%)とし、100%からこの損失率を差し引いて求めている。

【0047】

実施形態のギヤ伝達効率測定装置1は二次元スライド機構2を備えており、入力軸81と出力軸86との軸間距離LAが異なる種々のギヤセットに容易に対応できる。さらに、二次元スライド機構2は配置変換手段と荷重加圧手段とを兼ねているので、測定装置1は簡素なものとなっている。

【0048】

なお、分力把握ステップS2において、フォースセンサ40、45による分力の実測を行う代わりに、計算式または表形式の対応マップを有する分力演算手段を用いることもできる。分力演算手段は、ギヤセット8の製作諸元と入力される所定条件の入力トルクTQ1から、実働時駆動側分力FR1および実働時従動側分力FR2分力の少なくとも一方を求めるものである。計算式または対応マップには、例えば、入力軸81および出力軸86を梁部材と見なした荷重均衡式などを応用することができる。

【0049】

さらには、実働伝達効率測定ステップS1の実働モードM1において、入力ロータリエンコーダ50および出力ロータリエンコーダ55で検出された回転位相の差分を演算することにより、伝達誤差を求めることができる。つまり、ギヤ伝達効率測定装置1は伝達誤差測定装置を兼ねている。

【0050】

また、負荷は従動モータ89で模擬したが、当然ながら出力軸86に実負荷を連結してもよい。さらに、トルク測定器や回転量測定器はマルチチャネル形で、内部で除算や減算を行うものとしたが、シングルチャネル形で入力側および出力側を別々に測定し、人手により演算を行うようにしてもよい。

【符号の説明】

【0051】

1:ギヤ伝達効率測定装置

2:二次元スライド機構(配置変換手段および荷重加圧手段を兼ねる)

21:基台

22:駆動側サブベッド 23:駆動側ベース 24:駆動側スライド

27:従動側サブベッド 28:従動側ベース 29:従動側スライド

30:入力トルクセンサ 35:出力トルクセンサ 38:トルク測定器

40:入力フォースセンサ 45:出力フォースセンサ 48:荷重測定器

50:入力ロータリエンコーダ 55:出力ロータリエンコーダ

58:回転量測定器

8:ギヤセット

80:入力駆動部 81:入力軸 82:駆動ギヤ

83:入力軸受部 84:駆動モータ(駆動源)

85:出力従動部 86:出力軸 87:従動ギヤ

88:出力軸受部 89:従動モータ(負荷)

9:従来のトルク循環式の実験装置

M1:実働モード M2:軸直結モード

LT:実働伝達損失 LD:軸直結伝達損失 Lg:噛合損失 Lb:軸受損失

Eg:噛合伝達効率

【技術分野】

【0001】

本発明は、駆動ギヤから従動ギヤに伝達されるトルクの伝達効率を測定するギヤ伝達効率測定装置および測定方法に関する。

【背景技術】

【0002】

従来、車両用変速機などに用いられる駆動ギヤと従動ギヤとの噛合特性を評価する一法として、ギヤの摩擦損失や温度上昇を測定することが行われており、一実験例が非特許文献1に報告されている。非特許文献1の実験では、図1に示されるようなトルク循環式の実験装置9が用いられている。この実験装置9では、2個のテストギヤボックス91、92内に噛合する駆動ギヤと従動ギヤがそれぞれ配置され、互いに対向結合されてトルクを伝達可能な閉ループ93が形成されている。閉ループ93の途中にはトーションバー94が連結されて捻りが加えられ、恒常的にトルクが発生している状態とされている。さらに、閉ループ外のモータ95から変速機構96を介して閉ループ内にトルクが入力されている。入力トルクは閉ループ外のトルクメータ97で測定され、出力トルクは閉ループからの出力トルクを検出するトルクメータ98で測定される。この入力トルクから出力トルクを差し引いたものが閉ループ93における伝達損失であり、噛合する駆動ギヤと従動ギヤ2組分の伝達損失が測定されるようになっている。

【0003】

また、ギヤの噛合特性を評価する別法として、入力側と出力側の位相差を伝達誤差として測定する装置が知られており、一例が特許文献1の歯車伝達機構の噛合い伝達誤差測定装置に開示されている。特許文献1の装置は、駆動歯車および従動歯車の回転位相角をそれぞれ検出するロータリエンコーダを備え、検出した回転位相角の位相差を演算するようになっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−145197号公報

【非特許文献】

【0005】

【非特許文献1】根本良三他、「はすば歯車の摩擦損失と歯の温度上昇に関する研究」、日本機械学会論文集(C編)56巻531号、1990年11月

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、非特許文献1の実験装置で測定される伝達損失は、閉ループ93全体の損失であり、ギヤ同士が噛み合う噛合部での噛合損失と閉ループ93内の軸受部での軸受損失とを含んでいる。したがって、噛合部の噛合伝達効率のみを分離して正確に評価することができない。また、同一構造の2組のギヤセットが必要であり、かつ構造上軸間距離を調整することが難しいことから測定対象となるギヤセットの範囲が制限される。さらには、測定装置は汎用性のない専用の大掛かりなものとなっている。

【0007】

また、位相の伝達誤差を求めようとする場合、別の伝達誤差測定装置に駆動ギヤと従動ギヤを装着し直す必要があり、手間がかかることになる。

【0008】

本発明は、上記課題に鑑みてなされたもので、駆動ギヤから従動ギヤに伝達されるトルクの噛合部における噛合伝達効率を正確に迅速に測定でき、測定対象となる駆動ギヤ及び従動ギヤの範囲が制限されず、さらには位相の伝達誤差も測定できる、簡素な構成のギヤ伝達効率測定装置およびこの装置を用いた測定方法を提供することを解決すべき課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決する請求項1に係るギヤ伝達効率測定装置の発明は、駆動ギヤが着脱可能な入力軸および該入力軸を回転自在に支持する入力軸受部からなる入力駆動部と、前記駆動ギヤと噛合する従動ギヤが着脱可能な出力軸および該出力軸を回転自在に支持する出力軸受部からなる出力従動部と、で構成されたギヤセットの前記駆動ギヤから前記従動ギヤに伝達されるトルクの伝達効率を測定するギヤ伝達効率測定装置であって、前記入力軸に入力される入力トルクを検出する入力トルク検出手段と、前記出力軸から出力される出力トルクを検出する出力トルク検出手段と、検出された前記入力トルクおよび前記出力トルクから前記伝達効率を求める伝達効率算出手段と、前記入力軸受部および前記出力軸受部に発生する分力の少なくとも一方を検出する分力検出手段と、前記駆動ギヤと前記従動ギヤとを噛合させる実働モードおよび前記入力軸と前記出力軸とを連結する軸直結モードに、前記入力駆動部および前記出力従動部を基台上で配置変換可能とする配置変換手段と、前記実働モードにおいて前記入力軸受部および前記出力軸受部に発生する実働時分力を把握する分力把握手段と、前記軸直結にモードにおいて前記入力軸受部および前記出力軸受部に前記実働時分力に相当する相当荷重を加える荷重加圧手段と、を備え、前記実働モードにおいて所定条件のトルクを伝達するときの前記出力トルクと前記入力トルクとの比である実働伝達効率を求め、前記軸直結にモードにおいて前記入力軸受部および前記出力軸受部に前記相当荷重を加えた状態で前記所定条件のトルクを伝達するときの前記出力トルクと前記入力トルクとの比である軸直結伝達効率を求め、該軸直結伝達効率から前記実働伝達効率を差し引いて前記駆動ギヤと前記従動ギヤとが噛み合う噛合部の噛合損失を求め、1から該噛合損失を差し引いて前記噛合部の噛合伝達効率を求める、ことを特徴とする。

【0010】

請求項2に係る発明は、請求項1において、前記配置変換手段は、前記入力駆動部および前記出力従動部を前記基台上で二次元的に配置変換可能とする二次元スライド機構であり、該二次元スライド機構は、前記軸直結モードにおいて軸方向および軸直角方向の前記相当荷重が加わるように前記入力駆動部および前記出力従動部を配置することで前記荷重加圧手段を兼ねる、ことを特徴とする。

【0011】

請求項3に係る発明は、請求項1または2のいずれかにおいて、前記分力検出手段は、前記入力軸受部および前記出力軸受部の少なくとも一方を前記基台から離隔して支持するとともに3方向の荷重を検出するフォースセンサであることを特徴とする。

【0012】

請求項4に係る発明は、請求項1〜3のいずれか一項において、前記分力把握手段は、前記実働モードにおいて前記所定条件のトルクを伝達するとき前記入力軸受部および前記出力軸受部に発生する前記分力の少なくとも一方を検出する前記分力検出手段によって兼ねられ、あるいは、前記ギヤセットの製作諸元および前記所定条件のトルクから前記分力の少なくとも一方を求める計算式または対応マップを有する分力演算手段であることを特徴とする。

【0013】

請求項5に係る発明は、請求項1〜4のいずれか一項において、前記入力軸の一端は前記駆動ギヤを着脱可能な駆動ギヤ取付部とされ、前記出力軸の一端は前記従動ギヤを着脱可能な従動ギヤ取付部とされ、前記軸直結モードにおいて前記駆動ギヤおよび前記従動ギヤを取り外し前記駆動ギヤ取付部と前記従動ギヤ取付部とを連結することを特徴とする。

【0014】

請求項6に係る発明は、請求項1〜5のいずれか一項において、前記入力軸の回転位相を検出する入力位相検出手段と、前記出力軸の回転位相を検出する出力位相検出手段と、検出された前記入力軸および前記出力軸の前記回転位相から位相の伝達誤差を求める伝達誤差算出手段と、を備えることを特徴とする。

【0015】

請求項7に係る発明は、請求項1〜6のいずれか一項に記載のギヤ伝達効率測定装置を用いたギヤ伝達効率測定方法であって、前記配置変換手段により前記ギヤセットを前記実働モードとし、前記入力軸に駆動源を結合し前記出力軸に負荷を結合して前記所定条件のトルクを伝達し、前記伝達効率算出手段により前記実働伝達効率を求める実働伝達効率測定ステップと、前記分力把握手段により、前記所定条件のトルクを伝達するときの前記実働時分力を把握する分力把握ステップと、前記配置変換手段により前記入力駆動部と前記出力従動部を前記軸直結モードに配置変換し、前記分力把握ステップで求めた前記実働時分力に相当する前記相当荷重を前記荷重加圧手段により前記入力軸受部および前記出力軸受部に加えた状態として前記所定条件のトルクを伝達し、前記伝達効率算出手段により前記軸直結伝達効率を求める軸直結伝達効率測定ステップと、前記軸直結伝達効率から前記実働伝達効率を差し引いて前記噛合損失を求め、1から該噛合損失を差し引いて前記噛合伝達効率を求める噛合伝達効率算出ステップと、を有することを特徴とする。

【発明の効果】

【0016】

請求項1に係る発明では、実際の使用状況に相当する実働モードにおいて出力トルクと入力トルクとの比である実働伝達効率を求め、駆動ギヤおよび従動ギヤを介さない軸直結にモードにおける出力トルクと入力トルクとの比である軸直結伝達効率を求めることができる。そして、軸直結伝達効率を求める際に、実働モードで入力軸受部および出力軸受部に発生する分力に相当する相当荷重を両軸受部に加えることにより、両軸受部で発生する軸受損失を実働モードと同等に再現することができる。したがって、軸直結伝達効率から実働伝達効率を差し引くことにより、軸受損失がキャンセルされて、駆動ギヤと従動ギヤが噛み合う噛合部で発生する噛合損失を求めることができる。これにより、従来の測定装置では求め得なかった噛合部の噛合伝達効率を正確に測定できる。

【0017】

また、非特許文献1のトルク循環式の実験装置と異なり、測定対象となる駆動ギヤと従動ギヤは1組でよく、測定装置も大掛かりにならず簡素に構成できる。

【0018】

請求項2に係る発明では、配置変換手段に二次元スライド機構を用いることができる。これにより、入力軸と出力軸との軸間距離を調整して異なる種々の駆動ギヤおよび従動ギヤに容易に対応できる。さらに、二次元スライド機構は、軸直結モードにおいて、入力軸と出力軸とを直結した状態で入力駆動部および出力従動部を軸方向および軸直角方向に意図的に変位させることにより、実働モードにおいて入力軸受部および出力軸受部に発生する実働時分力に相当する相当荷重を入力軸受部および出力軸受部に発生させることができる。換言すれば、二次元スライド機構は荷重加圧手段を兼ねることができる。したがって、測定装置がさらに簡素化される。

【0019】

請求項3に係る発明では、前記分力検出手段にフォースセンサを用いることができる。フォースセンサによれば、入力軸受部および出力軸受部の少なくとも一方に発生する分力を、基台との間に発生する荷重として検出できる。

【0020】

請求項4に係る発明では、実働モードにおいて入力軸受部および出力軸受部に発生する分力を、分力検出手段によって実測することができ、あるいは、計算式または対応マップを有する分力演算手段によって算出することができる。

【0021】

請求項5に係る発明では、駆動ギヤおよび従動ギヤを着脱可能とする各ギヤ取付部を利用して、入力軸と出力軸とを連結することができる。また、実働モードと軸直結モードとの配置変換が容易に行える。

【0022】

請求項6に係る発明では、入力位相検出手段、出力位相検出手段、伝達誤差算出手段を備えて、位相の伝達誤差を求めることができる。つまり、1つの測定装置で伝達効率および位相の伝達誤差の両方を測定することができ、従来のように2つの測定装置間で駆動ギヤと従動ギヤを装着し直す手間がかからない。

【0023】

請求項7に係る発明では、請求項1〜6のいずれか一項に記載のギヤ伝達効率測定装置を用いて実働伝達効率測定ステップ、分力把握ステップ、軸直結伝達効率測定ステップ及び噛合伝達効率算出ステップを行うことにより、駆動ギヤと従動ギヤとが噛み合う噛合部の噛合伝達効率を正確に迅速に測定できる。

【図面の簡単な説明】

【0024】

【図1】伝達損失を測定する従来のトルク循環式の実験装置を説明する図である。

【図2】本発明の実施形態のギヤ伝達効率測定装置を、実働モードで模式的に説明する斜視図である。

【図3】図2の実働モードにおいて、ギヤ伝達効率測定装置の要部を示す平面図である。

【図4】実施形態のギヤ伝達効率測定装置を、軸直結モードで模式的に説明する斜視図である。

【図5】図4の軸直結モードにおいて、ギヤ伝達効率測定装置の要部を示す平面図である。

【図6】実施形態のギヤ伝達効率測定装置を用いたギヤ伝達効率測定方法を説明するフローチャートの図である。

【図7】実施形態のギヤ伝達効率測定装置を用いた測定結果の一例を概念的に示す図であり、(1)は伝達損失、(2)は噛合伝達効率を示している。

【発明を実施するための形態】

【0025】

本発明を実施するための形態を、図2〜図7を参考にして説明する。ギヤ伝達効率測定装置1は、ギヤセット8である駆動ギヤ82と従動ギヤ87との噛合における伝達効率および位相の伝達誤差を測定する装置であり、入力駆動部80、出力従動部85、二次元スライド機構2、入力トルクセンサ30および出力トルクセンサ35、トルク測定器38、入力フォースセンサ40および出力フォースセンサ45、荷重測定器48、入力ロータリエンコーダ50および出力ロータリエンコーダ55、回転角測定器58等で構成されている。まず、入力駆動部80は、駆動ギヤ82が着脱可能な入力軸81、入力軸受部83で構成されている。入力軸81の図中右端は駆動ギヤ取付部811とされて、その外周に駆動ギヤ82が取り付けられている。この取り付けは、例えばスプライン結合によって行われ、駆動ギヤ82は入力軸81に着脱可能とされかつ取り付け時には一体的に回転するようになっている。入力軸81の中央寄りには、入力軸81を回転自在に支持する略箱状の入力軸受部83が配設されている。入力軸81の図中左端には、駆動源となる駆動モータ84が設けられている。

【0026】

一方、出力従動部85は、駆動ギヤ82と噛合する従動ギヤ87が着脱可能な出力軸86、出力軸受部88で構成されている。出力軸86の図中左端は従動ギヤ取付部861とされて、その外周に従動ギヤ87が取り付けられている。この取り付けは、例えばスプライン結合によって行われ、従動ギヤ87は出力軸86に着脱可能とされかつ取り付け時には一体的に回転するようになっている。出力軸86の中央寄りには、出力軸86を回転自在に支持する略箱状の出力軸受部88が配設されている。出力軸86の図中左端には、従動モータ89が設けられている。従動モータ89は、駆動モータ84に対抗して逆方向に駆動されることで、負荷に模擬される。

【0027】

二次元スライド機構2は、配置変換手段および荷重加圧手段を兼ねるものであり、基台21上に配置されている。基台21は、水平に拡がる金属厚板であり、図2で左右方向がギヤセット8の入力軸81および出力軸86と平行する軸方向となっている。基台21の図中左奥側には、矩形の金属板材で形成された駆動側プレート22が固定立設されている。駆動側プレート22の前面には、駆動側ベース23が配置の微調整可能に設けられている。駆動側ベース23の前面上下には、軸方向に平行して2本のスライド溝231が形成されている。駆動側スライド24は、矩形の金属板材で形成され、裏面には駆動側ベース23のスライド溝231に嵌入して摺動する2本の突条を有しており、駆動側ベース23に軸方向に摺動可能に装架されている。駆動側ベース23と駆動側スライド24との間には、例えばスクリューシャフトおよびナットからなるねじ送り機構が配置され、駆動側スライド24が軸方向に移動するようになっている。

【0028】

一方、基台21の上面右側には、軸方向と交差する軸直交方向に2本のスライド溝211が形成されている。従動側プレート27は、矩形の金属板材で形成され、底面には基台21のスライド溝211に嵌入して摺動する2本の突条を有しており、基台21に軸直角方向に摺動可能に載置されている。従動側プレート27の上面には、従動側ベース28が配置の微調整可能に設けられている。従動側ベース28の上面には、軸方向に平行して2本のスライド溝281が形成されている。従動側スライド29は、矩形の金属板材で形成され、底面には従動側ベース28のスライド溝281に嵌入して摺動する2本の突条を有しており、従動側ベース28に軸方向に摺動可能に載置されている。基台21と従動側プレート27との間および、従動側ベース28と従動側スライド29との間には、ねじ送り機構が配置され、両ねじ送り機構の作動により従動側スライド29が軸直交方向および軸方向に移動するようになっている。

【0029】

入力フォースセンサ40は、図3に示されるように、入力軸受部83に配置されている。入力フォースセンサ40は、入力軸受部83にかかる3方向の荷重を荷重測定器48に出力するようになっている。出力フォースセンサ45は、出力軸受部88に配置されており、出力軸受部88にかかる3方向の荷重を荷重測定器48に出力するようになっている。

【0030】

図2および図3においては、ギヤ伝達効率測定装置1は入力軸81の軸心A1と出力軸86の軸心A2とが実働条件と同一の軸間距離LAだけ離れて平行配置された実働モードM1とされ、駆動ギヤ82と従動ギヤ87とが噛合している。また、図4および図5において、ギヤ伝達効率測定装置1は、駆動ギヤ82および従動ギヤ87が取り外されて、入力軸81と出力軸86とが締結部材812で連結された軸直結モードM2とされている。

【0031】

ここで、図3に例示されるように、駆動ギヤ82および従動ギヤ87がはすば歯車で、図中回転方向Rでトルクを伝達する場合を考える。トルクを伝達する際、駆動ギヤ82は、従動ギヤ87を押圧力F1で図中下方の軸直交方向に押圧し、かつ押圧力F2で図中右方の軸方向に押圧する。従動ギヤ87に加わる押圧力F1、F2は、出力軸86を支持する出力軸受部88に加わる分力となる。この分力が、前述のように出力フォースセンサ45で検出される。一方、駆動ギヤ82には、押圧力F1、F2と同じ大きさで逆向きの反力が発生する。この反力により、入力軸86を支持する入力軸受部83に分力が加わり、入力フォースセンサ40で検出される。したがって、入力フォースセンサ40と出力フォースセンサ45とは、同じ大きさで逆向きの分力を検出することとなり、一方を省略することもできる。なお、駆動ギヤ82および従動ギヤ87が直歯ギヤであれば、軸方向の押圧力F2は殆ど発生せず、軸直交方向の押圧力F1のみとなる。

【0032】

入力トルクセンサ30は、入力駆動部80の入力軸81の入力軸受部83と駆動モータ84との間に配設されている。同様に、出力トルクセンサ35は、出力従動部85の出力軸86の出力軸受部88と従動モータ89との間に配設されている。両トルクセンサ30、35からの出力信号は、伝達効率算出手段に相当するマルチチャネル形のトルク測定器38でそれぞれトルクに換算される。そして、後者が前者で除算されることにより伝達効率が算出され、前者から後者が差し引かれて伝達損失が求められる。

【0033】

入力ロータリエンコーダ50は、入力駆動部80の入力軸81の入力軸受部83と駆動ギヤ82との間に配設されている。同様に、出力ロータリエンコーダ55は、出力従動部85の出力軸86の出力軸受部88と従動ギヤ87との間に配設されている。入力ロータリエンコーダ50および出力ロータリエンコーダ55からの出力信号は、位相誤差算出手段に相当するマルチチャネル形の回転量測定器58でそれぞれ回転位相に換算される。そして、前者から後者が差し引かれて伝達誤差が求められる。

【0034】

次に、配置変換手段としての二次元スライド機構2の作用を説明する。二次元スライド機構2では、図2および図3に示される実働モードM1と、図4および図5に示される軸直結モードM2との双方向配置変換が可能であり、ここでは前者M1から後者M2への配置変換作用を例にして説明する。まず、図3に示される実働モードM1で、駆動側スライド24から従動側スライド29を一旦遠ざけて、駆動ギヤ82と従動ギヤ87との噛合を解く。すると、駆動ギヤ82および従動ギヤ87をそれぞれ、駆動ギヤ取付部811および従動ギヤ取付部861から取り外すことができる。次に、従動側スライド29を図3の位置よりも図中右方でかつ図中上方にスライド移動させると、両軸81、86の軸心A1、A2を同心にしかつ両方のギヤ取付部811、861を対向させて当接させることができる。ここで、両方のギヤ取付部811、861を締結部材812で連結することにより、概ね図5に示される軸直結モードM2の配置にすることができる。

【0035】

次に、荷重加圧手段としての二次元スライド機構2の作用を説明する。図5に示される軸直結モードM2において、駆動側スライド24および従動側スライド29を微小量移動させることにより、両軸81、86の軸心A1、A2を意図的に偏移量DAだけずらすことができる。図中には、駆動軸81の軸心A1よりも従動軸86の軸心A2が偏移量DAだけ上方に配置された例が示されている。この偏移量DAにより、出力軸86の従動ギヤ取付部861には図中下方に向かう軸直交方向の曲げ応力F5が発生し、入力軸81の駆動ギヤ取付部811には同じ大きさで逆向きの反力が発生する。ここで、荷重測定器48で演算される入力軸81から入力軸受部83に加わる分力又は演算出力軸86から出力軸受部88に加わる分力に応じて偏移量DAを加減調整することにより、図5の曲げ応力F5を図3の押圧力F1に一致させることができる。

【0036】

同様に、図5に示される軸直結モードM2において、両軸81、86の軸方向の配置を意図的にずらすことができる。つまり、駆動ギヤ取付部811および従動ギヤ取付部861を締結部材812で連結したのちに、駆動側スライド24および従動側スライド29を強制的に軸方向にスライドさせて、駆動側軸受部83と従動側軸受部88との間隔Dを変化させることができる。すると、両軸81、86の間には同じ大きさで逆向きの圧縮応力または引っ張り応力が発生し、図5には従動軸86の圧縮応力F6が例示されている。荷重測定器48で演算される入力軸81から入力軸受部83に加わる分力又は演算出力軸86から出力軸受部88に加わる分力に応じてこの間隔Dを加減調整することにより、図5の圧縮応力F6を図3の押圧力F2に一致させることができる。

【0037】

上述の説明のように、二次元スライド機構2は、軸直結モードM2において、駆動側スライド24および従動側スライド29を意図的にずらして配置することができる。これにより、両軸81、86に軸直角方向および軸方向の荷重(曲げ応力F5および圧縮応力F6)を発生させて両軸受部83、88に相当荷重を加え、実働モードM1において発生する分力(押圧力F1および押圧力F2)に一致させることができる。

【0038】

次に、実施形態のギヤ伝達効率測定装置1を用いたギヤ伝達効率測定方法を、図6のフローチャートを参考にして説明する。ギヤ伝達効率測定方法は、実働伝達効率測定ステップS1、分力把握ステップS2、軸直結伝達効率測定ステップS3、噛合伝達効率算出ステップS4、からなっている。

【0039】

実働伝達効率測定ステップS1では、まず、二次元スライド機構2を適宜操作して、測定対象となるギヤセット8を図3に示される実働モードM1に配置する(S11)。2番目に、駆動モータ84および従動モータ89を始動して、所定条件の入力トルクTQ1を伝達させる(S12)。3番目に、入力トルクセンサ30で入力トルクTQ1を検出し、出力トルクセンサ35で出力トルクTQ2を検出する(S13)。4番目に、出力トルクTQ2を入力トルクTQ1で除算することにより、実働伝達効率ETを算出する。また、入力トルクTQ1から出力トルクTQ2を差し引くことにより、実働伝達損失LTを算出する。

【0040】

分力把握ステップS2では、実働伝達効率測定ステップS1と並行して、分力を実測する。すなわち、所定条件の入力トルクTQ1を伝達しているときに、入力フォースセンサ40で入力軸受部83に発生する分力を検出して実働時駆動側分力FR1とし、出力フォースセンサ45で出力軸受部88に発生する分力を検出して実働時従動側分力FR2とする。

【0041】

軸直結伝達効率測定ステップS3では、まず、二次元スライド機構2を適宜操作して、ギヤセット8を図5に示される軸直結モードM2に配置変換する(S31)。2番目に、荷重測定器48で演算される入力軸81から入力軸受部83に加わる分力または出力軸86から出力軸受部88に加わる分力に応じて、二次元スライド機構2を適宜操作して図5の偏移量DAおよび間隔Dを微調整する。これにより、入力軸受部83および出力軸受部88に発生する相当荷重を、実働モードM1の実働時駆動側分力FR1および実働時従動側分力FR2に一致させる(S32)。3番目に、駆動モータ84から従動モータ89に実働モードM1と同一所定条件の入力トルクTQ1を伝達させた状態とする(S33)。このとき、入力フォースセンサ40および出力フォースセンサ45で検出される分力が、実働時駆動側分力FR1および実働時従動側分力FR2から変動しないことを確認することが好ましい。4番目に、入力トルクセンサ30で入力トルクTQ1を検出し、出力トルクセンサ35で出力トルクTQ3を検出する(S34)。5番目に、出力トルクTQ3を入力トルクTQ1で除算することにより、軸直結伝達効率EDを算出する。また、入力トルクTQ1から出力トルクTQ3を差し引くことにより、軸直結伝達損失LDを算出する(S35)。

【0042】

噛合伝達効率算出ステップS4では、軸直結伝達効率EDから実働伝達効率ETを差し引いて噛合損失Lgを求める。さらに、1から噛合損失Lgを差し引いて噛合伝達効率Egを求める。

【0043】

上述のギヤ伝達効率測定方法によれば、実際の使用状況に相当する実働モードM1において、駆動モータ84から従動モータ89に至るギヤセット8全体の実働伝達効率ETを求めることができる。ここで、従動モータ89まで伝達されない実働伝達損失LT(=1−ET)は、駆動ギヤ82と従動ギヤ87とが噛み合う噛合部の噛合損失Lgと、入力軸受部83および出力軸受部88の軸受損失Lbとを含んでいる(LT=Lg+Lb)。

【0044】

一方、軸直結モードM2において駆動ギヤ82および従動ギヤ87を介さない軸直結伝達効率EDを求めることができる。このとき、入力軸受部83および出力軸受部88に発生する相当荷重を実働モードM1の実働時駆動側分力FR1および実働時従動側分力FR2に一致させて同等のストレス状態とすることができる。これにより、軸直結モードM2において入力軸受部83および出力軸受部88の軸受損失Lbを、実働モードM1のときと同等に再現することができる。つまり、従動モータ89まで伝達されない軸直結伝達損失LD(=1−ED)は、入力軸受部83および出力軸受部88の軸受損失Lbに概ね一致する(LD=Lb)。

【0045】

したがって、実働伝達効率ETと軸直結伝達効率EDとの差、あるいは実働伝達損失LTと軸直結伝達損失LDとの差を算出すれば、軸受損失Lbがキャンセルされて、噛合損失Lgのみを正確に求めることができる。また、1から噛合損失Lgを差し引くことにより、従来の測定装置では求め得なかった噛合部の噛合伝達効率Egを正確に求めることができる。

【0046】

上述の測定を行う際に、入力トルクTQ1をパラメータとすることにより、実働全領域での噛合伝達効率Egを求めることができる。図7は、実施形態のギヤ伝達効率測定装置1を用いた測定結果の一例を概念的に示す図である。図7(1)において、横軸に入力トルクTQ1をとり、縦軸に工学単位(Nm)で伝達損失を示している。図示されるように、入力トルクTQ1は6段階に設定され、実働伝達損失LTおよび軸直結伝達損失LDが実測され、両者の差から噛合損失Lgが算出されている。また、図7(2)において、横軸に入力トルクTQ1をとり、縦軸に噛合伝達効率Egを比率(%)で示している。噛合伝達効率Egは、噛合損失Lgを入力トルクTQ1で除して損失率(%)とし、100%からこの損失率を差し引いて求めている。

【0047】

実施形態のギヤ伝達効率測定装置1は二次元スライド機構2を備えており、入力軸81と出力軸86との軸間距離LAが異なる種々のギヤセットに容易に対応できる。さらに、二次元スライド機構2は配置変換手段と荷重加圧手段とを兼ねているので、測定装置1は簡素なものとなっている。

【0048】

なお、分力把握ステップS2において、フォースセンサ40、45による分力の実測を行う代わりに、計算式または表形式の対応マップを有する分力演算手段を用いることもできる。分力演算手段は、ギヤセット8の製作諸元と入力される所定条件の入力トルクTQ1から、実働時駆動側分力FR1および実働時従動側分力FR2分力の少なくとも一方を求めるものである。計算式または対応マップには、例えば、入力軸81および出力軸86を梁部材と見なした荷重均衡式などを応用することができる。

【0049】

さらには、実働伝達効率測定ステップS1の実働モードM1において、入力ロータリエンコーダ50および出力ロータリエンコーダ55で検出された回転位相の差分を演算することにより、伝達誤差を求めることができる。つまり、ギヤ伝達効率測定装置1は伝達誤差測定装置を兼ねている。

【0050】

また、負荷は従動モータ89で模擬したが、当然ながら出力軸86に実負荷を連結してもよい。さらに、トルク測定器や回転量測定器はマルチチャネル形で、内部で除算や減算を行うものとしたが、シングルチャネル形で入力側および出力側を別々に測定し、人手により演算を行うようにしてもよい。

【符号の説明】

【0051】

1:ギヤ伝達効率測定装置

2:二次元スライド機構(配置変換手段および荷重加圧手段を兼ねる)

21:基台

22:駆動側サブベッド 23:駆動側ベース 24:駆動側スライド

27:従動側サブベッド 28:従動側ベース 29:従動側スライド

30:入力トルクセンサ 35:出力トルクセンサ 38:トルク測定器

40:入力フォースセンサ 45:出力フォースセンサ 48:荷重測定器

50:入力ロータリエンコーダ 55:出力ロータリエンコーダ

58:回転量測定器

8:ギヤセット

80:入力駆動部 81:入力軸 82:駆動ギヤ

83:入力軸受部 84:駆動モータ(駆動源)

85:出力従動部 86:出力軸 87:従動ギヤ

88:出力軸受部 89:従動モータ(負荷)

9:従来のトルク循環式の実験装置

M1:実働モード M2:軸直結モード

LT:実働伝達損失 LD:軸直結伝達損失 Lg:噛合損失 Lb:軸受損失

Eg:噛合伝達効率

【特許請求の範囲】

【請求項1】

駆動ギヤが着脱可能な入力軸および該入力軸を回転自在に支持する入力軸受部からなる入力駆動部と、前記駆動ギヤと噛合する従動ギヤが着脱可能な出力軸および該出力軸を回転自在に支持する出力軸受部からなる出力従動部と、で構成されたギヤセットの前記駆動ギヤから前記従動ギヤに伝達されるトルクの伝達効率を測定するギヤ伝達効率測定装置であって、

前記入力軸に入力される入力トルクを検出する入力トルク検出手段と、

前記出力軸から出力される出力トルクを検出する出力トルク検出手段と、

検出された前記入力トルクおよび前記出力トルクから前記伝達効率を求める伝達効率算出手段と、

前記入力軸受部および前記出力軸受部に発生する分力の少なくとも一方を検出する分力検出手段と、

前記駆動ギヤと前記従動ギヤとを噛合させる実働モードおよび前記入力軸と前記出力軸とを連結する軸直結モードに、前記入力駆動部および前記出力従動部を基台上で配置変換可能とする配置変換手段と、

前記実働モードにおいて前記入力軸受部および前記出力軸受部に発生する実働時分力を把握する分力把握手段と、

前記軸直結にモードにおいて前記入力軸受部および前記出力軸受部に前記実働時分力に相当する相当荷重を加える荷重加圧手段と、を備え、

前記実働モードにおいて所定条件のトルクを伝達するときの前記出力トルクと前記入力トルクとの比である実働伝達効率を求め、前記軸直結にモードにおいて前記入力軸受部および前記出力軸受部に前記相当荷重を加えた状態で前記所定条件のトルクを伝達するときの前記出力トルクと前記入力トルクとの比である軸直結伝達効率を求め、該軸直結伝達効率から前記実働伝達効率を差し引いて前記駆動ギヤと前記従動ギヤとが噛み合う噛合部の噛合損失を求め、1から該噛合損失を差し引いて前記噛合部の噛合伝達効率を求める、

ことを特徴とするギヤ伝達効率測定装置。

【請求項2】

請求項1において、前記配置変換手段は、前記入力駆動部および前記出力従動部を前記基台上で二次元的に配置変換可能とする二次元スライド機構であり、該二次元スライド機構は、前記軸直結モードにおいて軸方向および軸直角方向の前記相当荷重が加わるように前記入力駆動部および前記出力従動部を配置することで前記荷重加圧手段を兼ねる、ことを特徴とするギヤ伝達効率測定装置。

【請求項3】

請求項1または2のいずれかにおいて、前記分力検出手段は、前記入力軸受部および前記出力軸受部の少なくとも一方を前記基台から離隔して支持するとともに3方向の荷重を検出するフォースセンサであることを特徴とするギヤ伝達効率測定装置。

【請求項4】

請求項1〜3のいずれか一項において、前記分力把握手段は、前記実働モードにおいて前記所定条件のトルクを伝達するとき前記入力軸受部および前記出力軸受部に発生する前記分力の少なくとも一方を検出する前記分力検出手段によって兼ねられ、あるいは、前記ギヤセットの製作諸元および前記所定条件のトルクから前記分力の少なくとも一方を求める計算式または対応マップを有する分力演算手段であることを特徴とするギヤ伝達効率測定装置。

【請求項5】

請求項1〜4のいずれか一項において、前記入力軸の一端は前記駆動ギヤを着脱可能な駆動ギヤ取付部とされ、前記出力軸の一端は前記従動ギヤを着脱可能な従動ギヤ取付部とされ、前記軸直結モードにおいて前記駆動ギヤおよび前記従動ギヤを取り外し前記駆動ギヤ取付部と前記従動ギヤ取付部とを連結することを特徴とするギヤ伝達効率測定装置。

【請求項6】

請求項1〜5のいずれか一項において、前記入力軸の回転位相を検出する入力位相検出手段と、前記出力軸の回転位相を検出する出力位相検出手段と、検出された前記入力軸および前記出力軸の前記回転位相から位相の伝達誤差を求める伝達誤差算出手段と、を備えることを特徴とするギヤ伝達効率測定装置。

【請求項7】

請求項1〜6のいずれか一項に記載のギヤ伝達効率測定装置を用いたギヤ伝達効率測定方法であって、

前記配置変換手段により前記ギヤセットを前記実働モードとし、前記入力軸に駆動源を結合し前記出力軸に負荷を結合して前記所定条件のトルクを伝達し、前記伝達効率算出手段により前記実働伝達効率を求める実働伝達効率測定ステップと、

前記分力把握手段により、前記所定条件のトルクを伝達するときの前記実働時分力を把握する分力把握ステップと、

前記配置変換手段により前記入力駆動部と前記出力従動部を前記軸直結モードに配置変換し、前記分力把握ステップで求めた前記実働時分力に相当する前記相当荷重を前記荷重加圧手段により前記入力軸受部および前記出力軸受部に加えた状態として前記所定条件のトルクを伝達し、前記伝達効率算出手段により前記軸直結伝達効率を求める軸直結伝達効率測定ステップと、

前記軸直結伝達効率から前記実働伝達効率を差し引いて前記噛合損失を求め、1から該噛合損失を差し引いて前記噛合伝達効率を求める噛合伝達効率算出ステップと、

を有することを特徴とするギヤ伝達効率測定方法。

【請求項1】

駆動ギヤが着脱可能な入力軸および該入力軸を回転自在に支持する入力軸受部からなる入力駆動部と、前記駆動ギヤと噛合する従動ギヤが着脱可能な出力軸および該出力軸を回転自在に支持する出力軸受部からなる出力従動部と、で構成されたギヤセットの前記駆動ギヤから前記従動ギヤに伝達されるトルクの伝達効率を測定するギヤ伝達効率測定装置であって、

前記入力軸に入力される入力トルクを検出する入力トルク検出手段と、

前記出力軸から出力される出力トルクを検出する出力トルク検出手段と、

検出された前記入力トルクおよび前記出力トルクから前記伝達効率を求める伝達効率算出手段と、

前記入力軸受部および前記出力軸受部に発生する分力の少なくとも一方を検出する分力検出手段と、

前記駆動ギヤと前記従動ギヤとを噛合させる実働モードおよび前記入力軸と前記出力軸とを連結する軸直結モードに、前記入力駆動部および前記出力従動部を基台上で配置変換可能とする配置変換手段と、

前記実働モードにおいて前記入力軸受部および前記出力軸受部に発生する実働時分力を把握する分力把握手段と、

前記軸直結にモードにおいて前記入力軸受部および前記出力軸受部に前記実働時分力に相当する相当荷重を加える荷重加圧手段と、を備え、

前記実働モードにおいて所定条件のトルクを伝達するときの前記出力トルクと前記入力トルクとの比である実働伝達効率を求め、前記軸直結にモードにおいて前記入力軸受部および前記出力軸受部に前記相当荷重を加えた状態で前記所定条件のトルクを伝達するときの前記出力トルクと前記入力トルクとの比である軸直結伝達効率を求め、該軸直結伝達効率から前記実働伝達効率を差し引いて前記駆動ギヤと前記従動ギヤとが噛み合う噛合部の噛合損失を求め、1から該噛合損失を差し引いて前記噛合部の噛合伝達効率を求める、

ことを特徴とするギヤ伝達効率測定装置。

【請求項2】

請求項1において、前記配置変換手段は、前記入力駆動部および前記出力従動部を前記基台上で二次元的に配置変換可能とする二次元スライド機構であり、該二次元スライド機構は、前記軸直結モードにおいて軸方向および軸直角方向の前記相当荷重が加わるように前記入力駆動部および前記出力従動部を配置することで前記荷重加圧手段を兼ねる、ことを特徴とするギヤ伝達効率測定装置。

【請求項3】

請求項1または2のいずれかにおいて、前記分力検出手段は、前記入力軸受部および前記出力軸受部の少なくとも一方を前記基台から離隔して支持するとともに3方向の荷重を検出するフォースセンサであることを特徴とするギヤ伝達効率測定装置。

【請求項4】

請求項1〜3のいずれか一項において、前記分力把握手段は、前記実働モードにおいて前記所定条件のトルクを伝達するとき前記入力軸受部および前記出力軸受部に発生する前記分力の少なくとも一方を検出する前記分力検出手段によって兼ねられ、あるいは、前記ギヤセットの製作諸元および前記所定条件のトルクから前記分力の少なくとも一方を求める計算式または対応マップを有する分力演算手段であることを特徴とするギヤ伝達効率測定装置。

【請求項5】

請求項1〜4のいずれか一項において、前記入力軸の一端は前記駆動ギヤを着脱可能な駆動ギヤ取付部とされ、前記出力軸の一端は前記従動ギヤを着脱可能な従動ギヤ取付部とされ、前記軸直結モードにおいて前記駆動ギヤおよび前記従動ギヤを取り外し前記駆動ギヤ取付部と前記従動ギヤ取付部とを連結することを特徴とするギヤ伝達効率測定装置。

【請求項6】

請求項1〜5のいずれか一項において、前記入力軸の回転位相を検出する入力位相検出手段と、前記出力軸の回転位相を検出する出力位相検出手段と、検出された前記入力軸および前記出力軸の前記回転位相から位相の伝達誤差を求める伝達誤差算出手段と、を備えることを特徴とするギヤ伝達効率測定装置。

【請求項7】

請求項1〜6のいずれか一項に記載のギヤ伝達効率測定装置を用いたギヤ伝達効率測定方法であって、

前記配置変換手段により前記ギヤセットを前記実働モードとし、前記入力軸に駆動源を結合し前記出力軸に負荷を結合して前記所定条件のトルクを伝達し、前記伝達効率算出手段により前記実働伝達効率を求める実働伝達効率測定ステップと、

前記分力把握手段により、前記所定条件のトルクを伝達するときの前記実働時分力を把握する分力把握ステップと、

前記配置変換手段により前記入力駆動部と前記出力従動部を前記軸直結モードに配置変換し、前記分力把握ステップで求めた前記実働時分力に相当する前記相当荷重を前記荷重加圧手段により前記入力軸受部および前記出力軸受部に加えた状態として前記所定条件のトルクを伝達し、前記伝達効率算出手段により前記軸直結伝達効率を求める軸直結伝達効率測定ステップと、

前記軸直結伝達効率から前記実働伝達効率を差し引いて前記噛合損失を求め、1から該噛合損失を差し引いて前記噛合伝達効率を求める噛合伝達効率算出ステップと、

を有することを特徴とするギヤ伝達効率測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−203145(P2011−203145A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−71252(P2010−71252)

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000100768)アイシン・エィ・ダブリュ株式会社 (3,717)

【出願人】(392000110)オートマックス株式会社 (16)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000100768)アイシン・エィ・ダブリュ株式会社 (3,717)

【出願人】(392000110)オートマックス株式会社 (16)

【Fターム(参考)】

[ Back to top ]