クッションパッド及びその製造方法

【課題】シート材を発泡型にセットし易いばかりか脱型も容易で、シート材の垂れ下がりをなくし、作業性向上,品質向上に貢献するクッションパッドの製造方法を提供する。

【解決手段】シート材8を発泡型1にセット後、発泡原料fの注入,型閉じを経て、裏面F1にシート材8が被着一体化されるパッド本体Fを発泡成形するクッションパッドPの製造方法で、シート状裏面材8bとプレスフェルト8aとを固着した積層シート部8Aが形成され且つ積層シート部8Aを貫通する通孔80が形成されたシート材8と、通孔80を塞いで窪み穴uになるよう積層シート部8Aのシート面85に貼着一体化される強磁性体入りテープ片9と、キャビティC側へ張り出し且つ窪み穴uに嵌合する突出磁石5が設けられた発泡型1とを具備し、窪み穴uに突出磁石5を嵌入し、その上端面52bに強磁性体入りテープ片9を磁力吸着させてシート材8を発泡型1にセットする。

【解決手段】シート材8を発泡型1にセット後、発泡原料fの注入,型閉じを経て、裏面F1にシート材8が被着一体化されるパッド本体Fを発泡成形するクッションパッドPの製造方法で、シート状裏面材8bとプレスフェルト8aとを固着した積層シート部8Aが形成され且つ積層シート部8Aを貫通する通孔80が形成されたシート材8と、通孔80を塞いで窪み穴uになるよう積層シート部8Aのシート面85に貼着一体化される強磁性体入りテープ片9と、キャビティC側へ張り出し且つ窪み穴uに嵌合する突出磁石5が設けられた発泡型1とを具備し、窪み穴uに突出磁石5を嵌入し、その上端面52bに強磁性体入りテープ片9を磁力吸着させてシート材8を発泡型1にセットする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は自動車等の座席シートを構成するクッションパッド及びその製造方法に関する。

【背景技術】

【0002】

自動車等の車両に搭載される座席シートの座部や背もたれを構成するシートクッションがある。軟質ポリウレタンフォーム等のクッションパッドを主構成要素とするが、乗員の着座時等でクッションパッドが撓んでフレームと擦れ、異音発生するのを防止すべく、パッド本体の裏面側に不織布等の裏面材からなるシート材を被着一体化させている。また、クッション性に富む軟質ポリウレタンフォームを用いていることから、着座時に過度の撓みが出ないよう、剛性を有し且つ厚みがあるプレスフェルトからなるシート材を、パッド本体の裏面側に被着一体化させる場合がある。

ところで、パッド本体の発泡成形では、上型(又は中子型)へのシート材のセット後、発泡原料の注入及び型閉じを経て、パッド本体裏面にシート材が被着一体化されるはずが、成形途中でシート材が時に自重で垂れ下がる問題があった。

こうしたことから、この対策を講じたクッションパッドの製造方法が提案されるようになっている(例えば特許文献1,2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−7418号公報

【特許文献2】特開2004−358917号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかるに、特許文献1,2はいずれもピンを用いており、ピンで圧縮フェルトや不織布等のシート材を固定する作業が結構やりづらかった。もともと、シート材をセットする箇所がセットしづらい箇所になっている。シート材が垂れ下がる箇所は、図1,図5でいえば、バックレスト接続部F6が成形されるヒンジH寄り型面41のシート材部分89(図5の鎖線)で、作業者から見えにくく且つ屈んで作業するような所で、ピンへの固定が難しかった。特に剛性を有し厚みのある圧縮フェルトをピンに嵌入固定させるのは厄介であった。また、脱型も容易でなかった。さらに、ピンでシート材を固定する方法は、貫通孔を形成していることから、発泡成形時、ここを通って発泡原料がクッションパッド裏面に漏れ出す虞があった。

一方、シート材にフェライトテープを貼着したフェライトテープ付きシート材を、キャビティ形成用型面に面一で埋め込んだマグネットに磁力固定する製法がある。しかし、この製法は、発泡成形でシート材がずれてしまい、本来の位置から外れてしまうことが多かった。マグネットで固定すると、フェライトテープの貼着位置が多少ずれた場合でも、シート材全体がずれてしまう問題があった。さらに、この方法はシート材の所定位置に貼着するフェライトテープの位置精度が要求され、多少でもずれて貼着されると、パッド本体にシート材全体がずれた格好のクッションパッドが出来てしまう問題を抱えていた。

【0005】

本発明は、上記問題を解決するもので、シート材を発泡型にセットし易いばかりか脱型も容易で、しかも成形途中におけるシート材の垂れ下がりだけでなく、発泡原料のリークをなくし、さらにシート材の位置ずれをも解消し、作業性向上,品質向上に貢献するクッションパッドの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成すべく、請求項1に記載の発明の要旨は、シート材(8)を発泡型(1)にセットした後、発泡原料(f)の注入及び型閉じを経て、裏面(F1)にシート材(8)が被着一体化されるパッド本体(F)を発泡成形するクッションパッド(P)の製造方法において、シート状裏面材(8b)とプレスフェルト(8a)とを積層固着した積層シート部(8A)が少なくとも一領域で形成され、且つ該積層シート部(8A)を貫通する通孔(80)が形成されたシート材(8)と、該通孔(80)を塞いで窪み穴(u)になるよう、該積層シート部(8A)の一方のシート面(85)に貼着一体化される強磁性体入りテープ片(9)と、キャビティ形成用型面(1a)からキャビティ(C)側へ張り出し、且つ上端面(52b)を有して前記窪み穴(u)に嵌合する突出磁石(5)が設けられた発泡型(1)と、を具備し、前記窪み穴(u)に突出磁石(5)を嵌入し、且つ該突出磁石(5)の上端面(52b)に強磁性体入りテープ片(9)を磁力吸着させて、該強磁性体入りテープ片(9)が貼着一体化した前記シート材(8)を発泡型(1)にセットすることを特徴とするクッションパッドの製造方法にある。請求項2の発明たるクッションパッドの製造方法は、請求項1で、強磁性体入りテープ片(9)が、鉄粉配合樹脂又は鉄粉配合ゴムで成形したフェライトテープ片(9a)の一方の面に、粘着剤層(9b)と離型紙とが積層付与された複合フェライトテープ片から離型紙を剥がし、且つ該粘着剤層(9b)を前記積層シート部(8A)の一方の面(85)に対向させて、その面(85)に貼着一体化される粘着剤層(9b)付きフェライトテープ片(9a)であることを特徴とする。請求項3の発明たるクッションパッドの製造方法は、請求項1又は2で、通孔(80)の横断面形状が、前記積層シート部(8A)の一方のシート面(85)から他方のシート面(86)へ向けて等断面形状であることを特徴とする。請求項4に記載の発明の要旨は、発泡体からなるパッド本体(F)と、該パッド本体(F)の発泡成形でその裏面(F1)に被着一体化されるシート材(8)と、を具備するクッションパッド(P)において、シート状裏面材(8b)とプレスフェルト(8a)とを積層固着した積層シート部(8A)が少なくとも一領域で形成され、且つ該積層シート部(8A)を貫通する通孔(80)が形成されたシート材(8)と、該通孔(80)を塞いで、該積層シート部(8A)の一方の面(85)に貼着一体化される強磁性体入りテープ片(9)と、を具備し、パッド本体(F)の発泡成形で、その裏面(F1)に前記強磁性体入りテープ片(9)を貼着一体化したシート材(8)が、該強磁性体入りテープ片(9)側をパッド本体(F)側に配して被着一体化されると同時に、前記通孔(80)を形成する前記積層シート部(8A)の孔周壁(80a)と、該通孔(80)を塞いだ前記強磁性体入りテープ片(9)とでつくる窪み穴(u)が、裏面(P1)側に露出してなることを特徴とするクッションパッドにある。

【0007】

(作用)

請求項1の発明のごとく、窪み穴(u)に突出磁石(5)を嵌入し、且つ突出磁石(5)の上端面(52b)に強磁性体入りテープ片(9)を磁力吸着させて、強磁性体入りテープ片(9)が貼着一体化したシート材(8)を発泡型(1)にセットすると、窪み穴に嵌合する突出磁石でシート材を係止し、さらにシート材と一体の強磁性体入りテープ片(9)を突出磁石の上面に磁力吸着させてシート材を固定セットするので、両者の相乗作用により、セット後のシート材(8)の垂れ下がりを完璧阻止できる。

窪み穴(u)に突出磁石(5)を嵌入して強磁性体入りテープ片(9)が貼着一体化したシート材(8)を発泡型(1)にセットすると、窪み穴に嵌入した突出磁石によってシート材の型面に沿う動きが規制されるので、型面セット後のシート材の位置ずれをなくすことができる。また、窪み穴(u)に突出磁石(5)を嵌入してシート材(8)を発泡型(1)にセットする構成であると、従来形ピンに比べて突出磁石の高さが低いので、発泡型へのシート材のセットが容易になる。クッションパッドの脱型も楽になる。

請求項2の発明のごとく、粘着剤層(9b)付きフェライトテープ片(9a)であると、該粘着剤層を利用して簡単に強磁性体入りテープ片(9)が貼着一体化したシート材(8)を形成できる。請求項3の発明のごとく、通孔(80)の横断面形状が、積層シート部(8A)の一方のシート面(85)から他方のシート面(86)へ向けて等断面形状であると、キャビティ形成用型面に対し、突出磁石の外周壁を起立形成することによって、窪み穴への突出磁石の嵌合強化を図ることができる。シート材の垂れ下がり防止及びその位置ずれ防止に一段と威力を発揮する。

請求項4の発明のごとく、パッド本体(F)の発泡成形で、通孔(80)を形成する積層シート部(8A)の孔周壁(80a)と、該通孔(80)を塞いだ強磁性体入りテープ片(9)とでつくる窪み穴(u)が、クッションパッド裏面(P1)側に露出してなると、該窪み穴に嵌合する突出磁石を有する発泡型を用いることによって、磁石の磁力と突出磁石の突出部によるシート材を係止する作用の相乗効果を発揮させて、成形途中におけるシート材の垂れ下がりを確実に防止し、且つ発泡型にセットし易く、脱型も容易になる。

【発明の効果】

【0008】

本発明のクッションパッド及びその製造方法は、シート材を発泡型にセットし易いばかりか脱型も容易にして、また成形途中におけるシート材の垂れ下がり、さらに発泡原料のリークをなくし、しかもシート材にフェライトテープを貼着した場合の該テープを精度良く貼着しなければならなかった煩わしさがなく、一方で、シート材を型面に一旦セットすれば横ずれが発生しないなど作業性向上,品質向上に優れた効果を発揮する。

【図面の簡単な説明】

【0009】

【図1】本発明のクッションパッド及びその製造方法の一形態で、クッションパッドを裏面側から見た斜視図である。

【図2】(イ)が窪み穴周りの斜視図、(ロ)が図1のII-II線矢視図である。

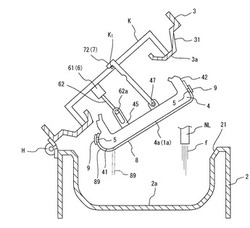

【図3】発泡型が型開状態にある概略断面図である。

【図4】(イ)が図3の左方側にある突出磁石周りの拡大図、(ロ)が図3の右方側にある突出磁石周りの拡大図である。

【図5】図3の発泡型へシート材をセットした後、発泡原料を注入する説明断面図である。

【図6】(イ)が図5の左側に在る突出磁石周りの拡大図、(ロ)が図5の右側に在る突出磁石周りの拡大図である。

【図7】図6のVII-VII線矢視図である。

【図8】(イ)が図7の部分拡大図、(ロ)が(イ)に代わる他態様図である。

【図9】図5の後、型閉じし、パッド本体を発泡成形する説明断面図である。

【発明を実施するための形態】

【0010】

以下、本発明に係るクッションパッド及びその製造方法について詳述する。図1〜図9は本発明のクッションパッド及びその製造方法の一形態で、図1はクッションパッドを裏面側から見た斜視図、図2は窪み穴周りの拡大図、図3は発泡型が型開状態にある概略断面図、図4が図3の突出磁石周りの拡大図、図5が図3の発泡型へのシート材のセット後、発泡原料を注入する説明断面図、図6が図5の突出磁石周りの拡大図、図7は図6のVII-VII線矢視図、図8は(イ)が図7の部分拡大図、(ロ)が(イ)に代わる他態様図、図9が図5の後、型閉じし発泡成形する説明断面図を示す。尚、各図は突出磁石5,シート材8,強磁性体入りテープ片9を判り易くするため大きく描く。

【0011】

(1)クッションパッド

クッションパッドPは、背もたれ用のバックパッドや着座した乗員の下半身を受け支えるシートパッドである。本実施形態は図1,図2のようなクッションパッドPに適用する。クッションパッドPに表皮を被せてシートクッションの形にすれば、公知のバックパッドに表皮を被せたバックレストと公知のヘッドレストとで車両用後部座席シートを形成する。

クッションパッドPは、発泡体からなるパッド本体Fと、該パッド本体Fの発泡成形でその裏面F1に被着一体化されるシート材8と強磁性体入りテープ片9とを具備する。

【0012】

パッド本体Fはポリウレタン材料等の発泡樹脂原料を用いて、座部側クッションパッドPの座部形状に成形された発泡成形品である(図1,図2)。本発明の特徴的部分たる窪み穴u周りを判り易く図示するため、図1のクッションパッドP,パッド本体Fは、車両に設置される状態と上下逆して描く。パッド本体Fは、乗員の臀部及び大腿部を支える車両前方側の座部が、その外周で裏面側へ屈曲して延出し、張出部F5を形成する。一方、車両後方側のバックレストとの接続部F6が裏面側へ湾曲する。

【0013】

パッド本体Fには、その発泡成形で、裏面F1に強磁性体入りテープ片9一体のシート材8が、強磁性体入りテープ片9側をパッド本体F側に配して被着一体化される。と同時に、通孔80を形成する積層シート部8Aの孔周壁80aと、通孔80を塞いだ強磁性体入りテープ片9とでつくる窪み穴uが、クッションパッド裏面P1側に露出する(詳細後述)。

【0014】

シート材8はシート状裏面材8bとシート状プレスフェルト8aとを備える。シート材8には、その少なくとも一領域で裏面材8bとプレスフェルト8aを積層固着した積層シート部8Aが形成され、且つ該積層シート部8Aを横断貫通する通孔80が形成される。積層シート部8Aが地厚の複合シートになっている。シート材8は、少なくとも一領域で積層シート部8Aが形成されれば足りるが、積層シート部8A付き裏面材8bや積層シート部8A付きプレスフェルト8aのシート材8だけでなく、シート材8全域が積層シート部8Aで構成されてもよい。

本実施形態の裏面材8bは、異音防止用不織布(又は織布)等の布製品をパッド本体裏面F1のほぼ全域に被着する大きさにカットした裁断布である。一方、プレスフェルト8aは、パッド本体裏面F1側の一領域で、パッド本体Fに過度の撓みを阻止する必要箇所に設けられる。各図は裏面材8bが在る全域にプレスフェルト8aを重ね合わせた積層シート部8Aが在るよう簡略図示するが、実際は通孔80周りを含む一領域で、剛性が必要な所を積層シート部8Aにしている。

【0015】

プレスフェルト8aは、元々は羊毛などの毛を縮絨した繊維製品で、羊毛などの繊維の特殊なウロコ状表面形状を利用して、水分,熱,圧力により繊維同士を絡めてしっかりした厚みのあるシート状に仕上げられている。プレスフェルト8aは、そのクッション性に基づく圧縮で、発泡原料fを適度に吸収する含浸性がパッド本体Fとの一体性(結合性)を高める。羊毛等でふとん綿状にした積層物に湿度,圧力を加えて強固なシート状体のプレスフェルト8aを造る。その製法から、乗員の着座時にパッド本体Fに過度の撓みがでないようにする裏当て部材として必要なある程度のコシと柔軟性,追随性がある。また地厚でほつれにくいことから、本シート材8に打ってつけとなっている。尚、最近は合成繊維100%のプレスフェルト8aも登場する。

【0016】

そして、裏面材8bとプレスフェルト8aを積層固着した前記積層シート部8Aには、該積層シート部8Aの一方の面85から他方の面86へ横断貫通する通孔80が複数形成される。通孔80は、パッド本体Fの裏面F1側で、車両前方域に在る前記張出部F5および車両後方域に在る前記バックレスト接続部F6に被着される積層シート部8Aの部位に配設される(図1)。パッド本体Fが発泡成形されると、クッションパッド裏面P1側で且つ前記張出部F5と前記バックレスト接続部F6に、通孔80が設けられる。本実施形態は、通孔80の横断面形状を、積層シート部8Aの一方のシート面85から他方のシート面86へ向けて等断面形状とする。通孔80は図1,図2のような円柱孔とする。

【0017】

強磁性体入りテープ片9は、鉄,ニッケル等の強磁性体粉末を配合した合成樹脂やゴムにより形成されるテープ片である。強磁性体とは鉄,ニッケル,コバルト及びその合金などのように磁石に強く引き付けられる物質をいう。好ましくは、低価格の鉄粉を配合した合成樹脂(又はゴム)により形成されるフェライトテープ片9aとする。より好ましくは、鉄粉配合樹脂(又は鉄粉配合ゴム)で成形したフェライトテープ片9aの一方の面に、粘着剤層9bと離型紙とが積層付与された複合フェライトテープ片9aから離型紙を剥がし、該粘着剤層9bを前記積層シート部8Aの一方の面85に対向させて、その面85に貼着一体化できるようにした粘着剤層9b付きフェライトテープ片9aで、本実施形態もこれを採用する。鉄粉とは鉄粉末又は鉄化合物の粉末である。

【0018】

前記粘着剤層9b付きフェライトテープ片9aは、前記通孔80を形成する積層シート部8Aの一方のシート面85に粘着剤層9bを対向させて貼着される。該貼着により、通孔80を塞いで窪み穴uにするフェライトテープ片9aが一体化したシート材8が形成される。矩形テープ片9の一辺D9は、通孔80の孔径D8よりも大きい(図7)。ここでは、粘着剤層9b付きフェライトテープ片9aが、図2のごとく積層シート部8Aのプレスフェルト8aに貼着される。通孔80を塞いで、積層シート部8Aのプレスフェルト8a側シート面85にフェライトテープ片9aを貼着一体化するが、これに代え、積層シート部8Aの裏面材8b側シート面85にフェライトテープ片9aを貼着一体化することもできる(図8のロ)。

【0019】

前記粘着剤層9b付きフェライトテープ片9aが一体化したシート材8は、通孔80を形成する前記積層シート部8Aの孔周壁80aと、該通孔80を塞いだフェライトテープ片9a(強磁性体入りテープ片9)とで窪み穴uを形成する。窪み穴uは図2のごとく積層シート部8Aの一方のシート面85にフェライトテープ片9aを貼着して蓋がされた中空円柱体の凹穴になっている。

パッド本体Fの発泡成形で、パッド本体裏面F1にフェライトテープ片9a一体のシート材8が、フェライトテープ片9a側をパッド本体F側に配して被着一体化され、窪み穴uが図2のごとく裏面P1側に露出するクッションパッドPに仕上げられる。窪み穴uが、クッションパッド裏面P1側で、車両前方域に在る前記張出部F5及びその側周壁部(図1)と車両後方域に在る前記バックレスト接続部F6に設けられる。図1で、符号82はシート材の外周縁を示す。

クッションパッド裏面Pには、積層シート部8Aの通孔80部がつくる凹みとしての窪み穴uの円形開口u0が現れ、該窪み穴uのパッド本体F側の奥底はフェライトテープ片9aで蓋がされた円底91aが現れる所望のクッションパッドPになっている。斯かるクッションパッドPは、例えば次のような製法によって造られる。

【0020】

(2)クッションパッドの製造方法

クッションパッドの製造方法は、前記シート材8と前記強磁性体入りテープ片9と発泡型1とを用いて、発泡型1に強磁性体入りテープ片9が貼着一体化したシート材8(以下、単に「テープ片一体のシート材」ともいう)をセットした後、発泡原料fの注入及び型閉じを経て、裏面F1にシート材8が被着一体化した図1のようなクッションパッドPを発泡成形する。

【0021】

既述のごとく、シート材8には、シート状裏面材8bとプレスフェルト8aとを積層固着した積層シート部8Aが少なくとも一領域で形成され、また積層シート部8Aを貫通する通孔80が形成される。強磁性体入りテープ片9は、通孔80を塞いで窪み穴uになるよう、該積層シート部8Aの一方のシート面85に貼着一体化される。

【0022】

発泡型1は、テープ片9一体のシート材8がセットされた後、型閉じすると、パッド本体Fのキャビティを形成する。キャビティ形成用型面1a(以下、単に「型面」ともいう)に突出磁石5を設けている。突出磁石5が、型面1aから前記積層シート部8Aの厚みtに合わせた高さhでキャビティC側へ張り出す。該突出磁石5は、上端面52bを平坦にして窪み穴uに嵌合する形状になっている。

【0023】

具体的には、下型2と上型3と中子型4とを備えた図3のような発泡型1を採用する。型開状態下、中子型4の型面4aにテープ片9一体のシート材8がセットされるが、そのセットで、シート材8が垂れ下がり易い型面部位(図5でいえば中子型型面4aのヒンジ側型面41や開口側型面42)に突出磁石5が設けられる。突出磁石5が、図1,図3のごとく張出部F5とバックレスト接続部F6の裏面側に設けた窪み穴uの対応位置に設けられる。

本実施形態の突出磁石5は、中子型4に埋込み部51を埋設して、突出部52が型面1aから張り出す磁石で、該突出部52が前記窪み穴uに嵌合する円柱状になっている(図4)。突出部52の外径d5は通孔80の孔径D8よりも僅かに小さい(図6)。突出部52の上端面52bは円形の平坦面を形成する。突出部52の高さhは窪み穴uの深さ、すなわち裏面材厚みtaに地厚のプレスフェルト厚みtbが加わった積層シート部8Aの厚みtに等しくなっている(図2)。突出磁石5の磁石は、フェライト磁石とするが、その種類として強力な希土類磁石,希土類鉄磁石を用いればより好ましくなる。

【0024】

発泡型1は、上型3がヒンジHを中心に図3のように開き、型開状態で、アクチュエータ本体61からロッド62が伸長して中子型4が上型3から離れる。ロッド62は、その先端62aが中子型4に固着した突片45の縦孔45aへ挿入し、該突片45に掛止しており、上型3に中子型4が保持される。符号7はストッパ棒で、その基端部が軸受46の支軸47に回動自在に支持される一方、先端部に鉤部72が設けられている。ロッド62が伸長すると、鉤部72が上型3に設けた枠体KのピンK1に引っ掛かり、ロッド62が伸長する型開で、中子型4が図3ごとくの姿態を保つ。

また、上型3がヒンジHを中心に型閉じすると、ロッド62も収縮し、下型2と上型3と中子型4とで図9のようなクッションパッドPのキャビティCを形成する。符号2a,3a,4aは下型2,上型3,中子型4の夫々の型面、符号1aはこれらを上位概念として捉えた発泡型1の型面、符号21,31,41は下型2,上型3,中子型4の夫々のすり合わせ面を示す。

【0025】

クッションパッドの製造方法は、まず、型開状態にして(図3)、発泡型1の型面1aにシート材8をセットする。詳しくは、中子型4の型面4aにテープ片9一体のシート材8をセットする(図5)。窪み穴uの開口u0に突出磁石5が対向するようにして、その突出部52を窪み穴uに嵌入し、且つ突出磁石5の上端面52bにフェライトテープ片9a(強磁性体入りテープ片9)を磁力吸着させて、テープ片9一体のシート材8を発泡型1の中子型4の型面4aにセットする。このセットで、フェライトテープ片9aが図5のごとく外から見える。尚、シート材8のセットで、磁石上端面52bにフェライトテープ片9aが吸着当接し、またシート材8が型面4aに当接するが、図7,図8は各部位を判り易くするため、夫々離して描く。

窪み穴u(通孔80)が形成された積層シート部8Aは、裏面材8bと地厚のプレスフェルト8aからなり、その厚みtが大きく、且つこれに合わせた高さhで突出磁石5が、型面1aからキャビティ側へ突出し、窪み穴uに嵌合する形状としているので、テープ片9一体のシート材8がセットされた後に横ずれしなくなる。地厚のプレスフェルト8a分をかせいで突出磁石5を突出させることができるので、位置決めを可能にする。加えて、突出磁石5の上端面52bに強磁性体入りテープ片9を磁力吸着させている。両者の相乗作用によって、テープ片9一体のシート材8をセットした後に自重で垂れ下がるのがなくなる。その一方で、突出磁石5は積層シート部8A(プレスフェルト8a)の厚み分しか出っ張っていない。突出磁石5の高さhは、ピンのように積層シート部8Aを貫通しその先端が突き出すピン高さを必要としない。従って、窪み穴uに嵌合させて、発泡型1(中子型4)へテープ片9一体のシート材8をセットするのが楽になっている。さらに脱型も簡単で、取り扱い易くなっている。

尚、本実施形態は突出磁石5が積層シート部8Aの厚みに合わせた高さhで型面1aから突出するが、その高さhに少しブレがあっても特に支障ない。突出磁石の上端面52bへの強磁性体入りテープ片9の磁力吸着は、プレスフェルト8aが有するクッション性で可能になるからである。

【0026】

テープ片9一体のシート材8を発泡型1にセットした後は、発泡原料fの注入及び型閉じを経て、発泡体からなるパッド本体Fを、その裏面F1にテープ片9一体のシート材8が被着されるようにして、発泡成形する。

本実施形態は、発泡型1へのテープ片9一体のシート材8のセット後、型開状態のまま、下型2のキャビティCを形成する型面2a上に注入ホースNL等を使用してパッド本体F成形用ウレタン発泡原液等の発泡原料fを所定量注入する(図5)。続いて、アクチュエータ6のロッド62,上型3を作動させ型閉じする。上型3と下型2との型閉じで、テープ片9一体のシート材8がインサートされたクッションパッドP用キャビティCができる(図9)。尚、発泡型1へのテープ片9一体のシート材8のセット後、発泡原料fを注入し、その後、型閉じしたが、発泡型1にテープ片9一体のシート材8のセットした後、型閉じし、その後、発泡原料fを注入することもできる。

【0027】

前記型閉じ後、パッド本体Fの発泡成形に移る。図9の型閉じ状態を所定時間維持し、図1ごとくのパッド本体Fの裏面F1側にテープ片9一体のシート材8が被着一体化するよう発泡成形して、クッションパッドPが造られる。パッド本体Fの発泡成形を終え、脱型すれば、パッド本体Fの裏面F1にテープ片9一体のシート材8が被着一体化し、且つ通孔80を形成する積層シート部8Aの孔周壁80aと、該通孔80を塞いだ強磁性体入りテープ片9とでつくる窪み穴uが、裏面P1側に露出する所望のクッションパッドPが得られる(図1)。該クッションパッドPに図示しない表皮を被せると、車両用後部座席シートの座部用シートクッションになる。

【0028】

(3)効果

このように構成したクッションパッド及びその製造方法は、裏面材8bと地厚のプレスフェルト8aを重ね合せた厚みのある積層シート部8Aに通孔80を形成し、該通孔80を強磁性体入りテープ片9で塞いで窪み穴uを形成しているので、該窪み穴uに嵌合する突出磁石5の高さhを積層シート部8Aの厚みtに合わせて高く設定でき、窪み穴uへの突出磁石5の嵌合により、シート材8を型面1aに確実に係止固定できる。発泡型1にセットされたテープ片9一体のシート材8が突出磁石5で係止され、シート材8の横ずれがなくなる。

そして、突出磁石5による係止に加え、突出磁石5の上端面52bに強磁性体入りテープ片9を磁力吸着させるので、相乗効果が期待でき、テープ片9一体のシート材8が成形途中で垂れ下がっていた問題を一挙に解決する。車両前方側の張出部F5や車両後方側の接続部F6の垂れ下がり不具合は解消される。

【0029】

それでいて、発泡型1にセットした時点でシート材8を貫通してシート材表面から突き出す長さを有する従来形ピンとは違って、テープ片9一体のシール材は発泡型1へのセットが簡単になる。従来形ピンでセットする方法は、シート材8をセットする箇所が作業者に対しセットし難い箇所(例えば接続部F6を形成するヒンジ側型面41)だと、シート材8の固定セットが難しくセット不良を起こし易かった。しかるに、突出磁石5の突出部52の高さhは積層シート部8Aの厚みtに相当し、従来形ピンに比べるとずっと低い。そのため、突出部52に窪み穴uを合わせるようにして、テープ片9一体のシート材8を被せれば、難なくセットできる。さらに、そのセット途中で、突出磁石5が窪み穴uの底面を構成する強磁性体入りテープ片9を磁力で引き寄せ、そのセットを推進する。

従来、セットが困難であったヒンジH近くのバックレスト接続部F6等においても(図5)、円滑にシート材8をセットできる。また、セット時だけでなく、窪み穴u,突出部52の構造から、脱型時においても、成形されたクッションパッドPを極めて容易に取り出すことができる。従来形ピンに比べれば格段に作業性に優れる。

【0030】

また、従来形ピンを採用した場合、シート材8にピン用貫通孔を形成することになり、発泡成形時にピンとシート材8との隙間から発泡原料fがクッションパッド裏面へ漏れ出すが、本発明は通孔80を強磁性体入りテープ片9で塞いで窪み穴uになるので、通孔80がテープ片9で密封シールされ、発泡成形時に発泡原料fがクッションパッド裏面へ漏れ出すことが全くない。テープ片9はパッド本体F側に配されるので、該テープ片9がシート材8から剥がることがないし、テープ片9が新たな異音発生を引き起こすこともない。

【0031】

さらに、強磁性体入りテープ片9が、鉄粉配合樹脂又は鉄粉配合ゴムで成形したフェライトテープ片9aであれば、低コスト化できる。そして、フェライトテープ片9aの一方の面に、粘着剤層9bと離型紙とが積層付与された複合フェライトテープ片9aから離型紙を剥がし、且つ該粘着剤層9bを前記積層シート部8Aの一方の面85に対向させて、その面85に貼着一体化される粘着剤層9b付きフェライトテープ片9aにすると、簡便にテープ片9一体のシート材8を作製できる。

さらにいえば、テープ片9は、通孔80を塞ぐようにしてシート材8に貼着すれば、窪み穴uを完成させることができるので、従来のフェライトテープを採用する際、該フェライトテープをシート材8に精度良く貼着しなければならなかった煩わしさから開放される。シート材8を作製する際、通孔80がシート材8の型面セット位置に位置決めされるので、テープ片9は通孔80を単に塞ぐだけで足り、作業性向上につながる。

【0032】

加えて、通孔80の横断面形状が、前記積層シート部8Aの一方のシート面85から他方のシート面86へ向けて等断面形状であると、積層シート部8Aに通孔80を簡単に穴あけできるのみならず、突出磁石5との嵌合強化が図れる。嵌合する突出磁石5を突出方向に等断面形状にすると、嵌合時、型面1aに対し垂直起立する突出部外周壁52aと通孔周壁80aとを側周壁の全周に亘って近接対峙させることができ、型面1aにセットされたシート材8の横ズレ対策が磐石になる。通孔80の横断面形状が円形であれば、さらに窪み穴uへの突出磁石5の嵌入で位置方向を考えなくて済み、テープ片9一体のシート材8のセットも一段と容易になる。尚、窪み穴uは、使用時に隠れるクッションパッド裏面P1に現れるので何ら支障ない。

【0033】

本発明においては前記実施形態に示すものに限られず、目的,用途に応じて本発明の範囲で種々変更できる。発泡型1,突出磁石5,シート材8,プレスフェルト8a,裏面材8b,強磁性体入りテープ片9,パッド本体F,窪み穴u等の形状,大きさ,個数,材質等は用途に合わせて適宜選択できる。実施形態はクッションパッドPに適用したが、背もたれ用バックパッドにも適用できる。

【符号の説明】

【0034】

1 発泡型

1a,4a キャビティ形成用型面(型面)

5 突出磁石

52b 上端面

8 シート材

8A 積層シート部

8a プレスフェルト

8b 裏面材

80 通孔

85 一方の面(一方のシート面)

9 強磁性体入りテープ片(テープ片)

9a フェライトテープ片

9b 粘着剤層

C キャビティ

F パッド本体

f 発泡原料

u 窪み穴

【技術分野】

【0001】

本発明は自動車等の座席シートを構成するクッションパッド及びその製造方法に関する。

【背景技術】

【0002】

自動車等の車両に搭載される座席シートの座部や背もたれを構成するシートクッションがある。軟質ポリウレタンフォーム等のクッションパッドを主構成要素とするが、乗員の着座時等でクッションパッドが撓んでフレームと擦れ、異音発生するのを防止すべく、パッド本体の裏面側に不織布等の裏面材からなるシート材を被着一体化させている。また、クッション性に富む軟質ポリウレタンフォームを用いていることから、着座時に過度の撓みが出ないよう、剛性を有し且つ厚みがあるプレスフェルトからなるシート材を、パッド本体の裏面側に被着一体化させる場合がある。

ところで、パッド本体の発泡成形では、上型(又は中子型)へのシート材のセット後、発泡原料の注入及び型閉じを経て、パッド本体裏面にシート材が被着一体化されるはずが、成形途中でシート材が時に自重で垂れ下がる問題があった。

こうしたことから、この対策を講じたクッションパッドの製造方法が提案されるようになっている(例えば特許文献1,2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−7418号公報

【特許文献2】特開2004−358917号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかるに、特許文献1,2はいずれもピンを用いており、ピンで圧縮フェルトや不織布等のシート材を固定する作業が結構やりづらかった。もともと、シート材をセットする箇所がセットしづらい箇所になっている。シート材が垂れ下がる箇所は、図1,図5でいえば、バックレスト接続部F6が成形されるヒンジH寄り型面41のシート材部分89(図5の鎖線)で、作業者から見えにくく且つ屈んで作業するような所で、ピンへの固定が難しかった。特に剛性を有し厚みのある圧縮フェルトをピンに嵌入固定させるのは厄介であった。また、脱型も容易でなかった。さらに、ピンでシート材を固定する方法は、貫通孔を形成していることから、発泡成形時、ここを通って発泡原料がクッションパッド裏面に漏れ出す虞があった。

一方、シート材にフェライトテープを貼着したフェライトテープ付きシート材を、キャビティ形成用型面に面一で埋め込んだマグネットに磁力固定する製法がある。しかし、この製法は、発泡成形でシート材がずれてしまい、本来の位置から外れてしまうことが多かった。マグネットで固定すると、フェライトテープの貼着位置が多少ずれた場合でも、シート材全体がずれてしまう問題があった。さらに、この方法はシート材の所定位置に貼着するフェライトテープの位置精度が要求され、多少でもずれて貼着されると、パッド本体にシート材全体がずれた格好のクッションパッドが出来てしまう問題を抱えていた。

【0005】

本発明は、上記問題を解決するもので、シート材を発泡型にセットし易いばかりか脱型も容易で、しかも成形途中におけるシート材の垂れ下がりだけでなく、発泡原料のリークをなくし、さらにシート材の位置ずれをも解消し、作業性向上,品質向上に貢献するクッションパッドの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成すべく、請求項1に記載の発明の要旨は、シート材(8)を発泡型(1)にセットした後、発泡原料(f)の注入及び型閉じを経て、裏面(F1)にシート材(8)が被着一体化されるパッド本体(F)を発泡成形するクッションパッド(P)の製造方法において、シート状裏面材(8b)とプレスフェルト(8a)とを積層固着した積層シート部(8A)が少なくとも一領域で形成され、且つ該積層シート部(8A)を貫通する通孔(80)が形成されたシート材(8)と、該通孔(80)を塞いで窪み穴(u)になるよう、該積層シート部(8A)の一方のシート面(85)に貼着一体化される強磁性体入りテープ片(9)と、キャビティ形成用型面(1a)からキャビティ(C)側へ張り出し、且つ上端面(52b)を有して前記窪み穴(u)に嵌合する突出磁石(5)が設けられた発泡型(1)と、を具備し、前記窪み穴(u)に突出磁石(5)を嵌入し、且つ該突出磁石(5)の上端面(52b)に強磁性体入りテープ片(9)を磁力吸着させて、該強磁性体入りテープ片(9)が貼着一体化した前記シート材(8)を発泡型(1)にセットすることを特徴とするクッションパッドの製造方法にある。請求項2の発明たるクッションパッドの製造方法は、請求項1で、強磁性体入りテープ片(9)が、鉄粉配合樹脂又は鉄粉配合ゴムで成形したフェライトテープ片(9a)の一方の面に、粘着剤層(9b)と離型紙とが積層付与された複合フェライトテープ片から離型紙を剥がし、且つ該粘着剤層(9b)を前記積層シート部(8A)の一方の面(85)に対向させて、その面(85)に貼着一体化される粘着剤層(9b)付きフェライトテープ片(9a)であることを特徴とする。請求項3の発明たるクッションパッドの製造方法は、請求項1又は2で、通孔(80)の横断面形状が、前記積層シート部(8A)の一方のシート面(85)から他方のシート面(86)へ向けて等断面形状であることを特徴とする。請求項4に記載の発明の要旨は、発泡体からなるパッド本体(F)と、該パッド本体(F)の発泡成形でその裏面(F1)に被着一体化されるシート材(8)と、を具備するクッションパッド(P)において、シート状裏面材(8b)とプレスフェルト(8a)とを積層固着した積層シート部(8A)が少なくとも一領域で形成され、且つ該積層シート部(8A)を貫通する通孔(80)が形成されたシート材(8)と、該通孔(80)を塞いで、該積層シート部(8A)の一方の面(85)に貼着一体化される強磁性体入りテープ片(9)と、を具備し、パッド本体(F)の発泡成形で、その裏面(F1)に前記強磁性体入りテープ片(9)を貼着一体化したシート材(8)が、該強磁性体入りテープ片(9)側をパッド本体(F)側に配して被着一体化されると同時に、前記通孔(80)を形成する前記積層シート部(8A)の孔周壁(80a)と、該通孔(80)を塞いだ前記強磁性体入りテープ片(9)とでつくる窪み穴(u)が、裏面(P1)側に露出してなることを特徴とするクッションパッドにある。

【0007】

(作用)

請求項1の発明のごとく、窪み穴(u)に突出磁石(5)を嵌入し、且つ突出磁石(5)の上端面(52b)に強磁性体入りテープ片(9)を磁力吸着させて、強磁性体入りテープ片(9)が貼着一体化したシート材(8)を発泡型(1)にセットすると、窪み穴に嵌合する突出磁石でシート材を係止し、さらにシート材と一体の強磁性体入りテープ片(9)を突出磁石の上面に磁力吸着させてシート材を固定セットするので、両者の相乗作用により、セット後のシート材(8)の垂れ下がりを完璧阻止できる。

窪み穴(u)に突出磁石(5)を嵌入して強磁性体入りテープ片(9)が貼着一体化したシート材(8)を発泡型(1)にセットすると、窪み穴に嵌入した突出磁石によってシート材の型面に沿う動きが規制されるので、型面セット後のシート材の位置ずれをなくすことができる。また、窪み穴(u)に突出磁石(5)を嵌入してシート材(8)を発泡型(1)にセットする構成であると、従来形ピンに比べて突出磁石の高さが低いので、発泡型へのシート材のセットが容易になる。クッションパッドの脱型も楽になる。

請求項2の発明のごとく、粘着剤層(9b)付きフェライトテープ片(9a)であると、該粘着剤層を利用して簡単に強磁性体入りテープ片(9)が貼着一体化したシート材(8)を形成できる。請求項3の発明のごとく、通孔(80)の横断面形状が、積層シート部(8A)の一方のシート面(85)から他方のシート面(86)へ向けて等断面形状であると、キャビティ形成用型面に対し、突出磁石の外周壁を起立形成することによって、窪み穴への突出磁石の嵌合強化を図ることができる。シート材の垂れ下がり防止及びその位置ずれ防止に一段と威力を発揮する。

請求項4の発明のごとく、パッド本体(F)の発泡成形で、通孔(80)を形成する積層シート部(8A)の孔周壁(80a)と、該通孔(80)を塞いだ強磁性体入りテープ片(9)とでつくる窪み穴(u)が、クッションパッド裏面(P1)側に露出してなると、該窪み穴に嵌合する突出磁石を有する発泡型を用いることによって、磁石の磁力と突出磁石の突出部によるシート材を係止する作用の相乗効果を発揮させて、成形途中におけるシート材の垂れ下がりを確実に防止し、且つ発泡型にセットし易く、脱型も容易になる。

【発明の効果】

【0008】

本発明のクッションパッド及びその製造方法は、シート材を発泡型にセットし易いばかりか脱型も容易にして、また成形途中におけるシート材の垂れ下がり、さらに発泡原料のリークをなくし、しかもシート材にフェライトテープを貼着した場合の該テープを精度良く貼着しなければならなかった煩わしさがなく、一方で、シート材を型面に一旦セットすれば横ずれが発生しないなど作業性向上,品質向上に優れた効果を発揮する。

【図面の簡単な説明】

【0009】

【図1】本発明のクッションパッド及びその製造方法の一形態で、クッションパッドを裏面側から見た斜視図である。

【図2】(イ)が窪み穴周りの斜視図、(ロ)が図1のII-II線矢視図である。

【図3】発泡型が型開状態にある概略断面図である。

【図4】(イ)が図3の左方側にある突出磁石周りの拡大図、(ロ)が図3の右方側にある突出磁石周りの拡大図である。

【図5】図3の発泡型へシート材をセットした後、発泡原料を注入する説明断面図である。

【図6】(イ)が図5の左側に在る突出磁石周りの拡大図、(ロ)が図5の右側に在る突出磁石周りの拡大図である。

【図7】図6のVII-VII線矢視図である。

【図8】(イ)が図7の部分拡大図、(ロ)が(イ)に代わる他態様図である。

【図9】図5の後、型閉じし、パッド本体を発泡成形する説明断面図である。

【発明を実施するための形態】

【0010】

以下、本発明に係るクッションパッド及びその製造方法について詳述する。図1〜図9は本発明のクッションパッド及びその製造方法の一形態で、図1はクッションパッドを裏面側から見た斜視図、図2は窪み穴周りの拡大図、図3は発泡型が型開状態にある概略断面図、図4が図3の突出磁石周りの拡大図、図5が図3の発泡型へのシート材のセット後、発泡原料を注入する説明断面図、図6が図5の突出磁石周りの拡大図、図7は図6のVII-VII線矢視図、図8は(イ)が図7の部分拡大図、(ロ)が(イ)に代わる他態様図、図9が図5の後、型閉じし発泡成形する説明断面図を示す。尚、各図は突出磁石5,シート材8,強磁性体入りテープ片9を判り易くするため大きく描く。

【0011】

(1)クッションパッド

クッションパッドPは、背もたれ用のバックパッドや着座した乗員の下半身を受け支えるシートパッドである。本実施形態は図1,図2のようなクッションパッドPに適用する。クッションパッドPに表皮を被せてシートクッションの形にすれば、公知のバックパッドに表皮を被せたバックレストと公知のヘッドレストとで車両用後部座席シートを形成する。

クッションパッドPは、発泡体からなるパッド本体Fと、該パッド本体Fの発泡成形でその裏面F1に被着一体化されるシート材8と強磁性体入りテープ片9とを具備する。

【0012】

パッド本体Fはポリウレタン材料等の発泡樹脂原料を用いて、座部側クッションパッドPの座部形状に成形された発泡成形品である(図1,図2)。本発明の特徴的部分たる窪み穴u周りを判り易く図示するため、図1のクッションパッドP,パッド本体Fは、車両に設置される状態と上下逆して描く。パッド本体Fは、乗員の臀部及び大腿部を支える車両前方側の座部が、その外周で裏面側へ屈曲して延出し、張出部F5を形成する。一方、車両後方側のバックレストとの接続部F6が裏面側へ湾曲する。

【0013】

パッド本体Fには、その発泡成形で、裏面F1に強磁性体入りテープ片9一体のシート材8が、強磁性体入りテープ片9側をパッド本体F側に配して被着一体化される。と同時に、通孔80を形成する積層シート部8Aの孔周壁80aと、通孔80を塞いだ強磁性体入りテープ片9とでつくる窪み穴uが、クッションパッド裏面P1側に露出する(詳細後述)。

【0014】

シート材8はシート状裏面材8bとシート状プレスフェルト8aとを備える。シート材8には、その少なくとも一領域で裏面材8bとプレスフェルト8aを積層固着した積層シート部8Aが形成され、且つ該積層シート部8Aを横断貫通する通孔80が形成される。積層シート部8Aが地厚の複合シートになっている。シート材8は、少なくとも一領域で積層シート部8Aが形成されれば足りるが、積層シート部8A付き裏面材8bや積層シート部8A付きプレスフェルト8aのシート材8だけでなく、シート材8全域が積層シート部8Aで構成されてもよい。

本実施形態の裏面材8bは、異音防止用不織布(又は織布)等の布製品をパッド本体裏面F1のほぼ全域に被着する大きさにカットした裁断布である。一方、プレスフェルト8aは、パッド本体裏面F1側の一領域で、パッド本体Fに過度の撓みを阻止する必要箇所に設けられる。各図は裏面材8bが在る全域にプレスフェルト8aを重ね合わせた積層シート部8Aが在るよう簡略図示するが、実際は通孔80周りを含む一領域で、剛性が必要な所を積層シート部8Aにしている。

【0015】

プレスフェルト8aは、元々は羊毛などの毛を縮絨した繊維製品で、羊毛などの繊維の特殊なウロコ状表面形状を利用して、水分,熱,圧力により繊維同士を絡めてしっかりした厚みのあるシート状に仕上げられている。プレスフェルト8aは、そのクッション性に基づく圧縮で、発泡原料fを適度に吸収する含浸性がパッド本体Fとの一体性(結合性)を高める。羊毛等でふとん綿状にした積層物に湿度,圧力を加えて強固なシート状体のプレスフェルト8aを造る。その製法から、乗員の着座時にパッド本体Fに過度の撓みがでないようにする裏当て部材として必要なある程度のコシと柔軟性,追随性がある。また地厚でほつれにくいことから、本シート材8に打ってつけとなっている。尚、最近は合成繊維100%のプレスフェルト8aも登場する。

【0016】

そして、裏面材8bとプレスフェルト8aを積層固着した前記積層シート部8Aには、該積層シート部8Aの一方の面85から他方の面86へ横断貫通する通孔80が複数形成される。通孔80は、パッド本体Fの裏面F1側で、車両前方域に在る前記張出部F5および車両後方域に在る前記バックレスト接続部F6に被着される積層シート部8Aの部位に配設される(図1)。パッド本体Fが発泡成形されると、クッションパッド裏面P1側で且つ前記張出部F5と前記バックレスト接続部F6に、通孔80が設けられる。本実施形態は、通孔80の横断面形状を、積層シート部8Aの一方のシート面85から他方のシート面86へ向けて等断面形状とする。通孔80は図1,図2のような円柱孔とする。

【0017】

強磁性体入りテープ片9は、鉄,ニッケル等の強磁性体粉末を配合した合成樹脂やゴムにより形成されるテープ片である。強磁性体とは鉄,ニッケル,コバルト及びその合金などのように磁石に強く引き付けられる物質をいう。好ましくは、低価格の鉄粉を配合した合成樹脂(又はゴム)により形成されるフェライトテープ片9aとする。より好ましくは、鉄粉配合樹脂(又は鉄粉配合ゴム)で成形したフェライトテープ片9aの一方の面に、粘着剤層9bと離型紙とが積層付与された複合フェライトテープ片9aから離型紙を剥がし、該粘着剤層9bを前記積層シート部8Aの一方の面85に対向させて、その面85に貼着一体化できるようにした粘着剤層9b付きフェライトテープ片9aで、本実施形態もこれを採用する。鉄粉とは鉄粉末又は鉄化合物の粉末である。

【0018】

前記粘着剤層9b付きフェライトテープ片9aは、前記通孔80を形成する積層シート部8Aの一方のシート面85に粘着剤層9bを対向させて貼着される。該貼着により、通孔80を塞いで窪み穴uにするフェライトテープ片9aが一体化したシート材8が形成される。矩形テープ片9の一辺D9は、通孔80の孔径D8よりも大きい(図7)。ここでは、粘着剤層9b付きフェライトテープ片9aが、図2のごとく積層シート部8Aのプレスフェルト8aに貼着される。通孔80を塞いで、積層シート部8Aのプレスフェルト8a側シート面85にフェライトテープ片9aを貼着一体化するが、これに代え、積層シート部8Aの裏面材8b側シート面85にフェライトテープ片9aを貼着一体化することもできる(図8のロ)。

【0019】

前記粘着剤層9b付きフェライトテープ片9aが一体化したシート材8は、通孔80を形成する前記積層シート部8Aの孔周壁80aと、該通孔80を塞いだフェライトテープ片9a(強磁性体入りテープ片9)とで窪み穴uを形成する。窪み穴uは図2のごとく積層シート部8Aの一方のシート面85にフェライトテープ片9aを貼着して蓋がされた中空円柱体の凹穴になっている。

パッド本体Fの発泡成形で、パッド本体裏面F1にフェライトテープ片9a一体のシート材8が、フェライトテープ片9a側をパッド本体F側に配して被着一体化され、窪み穴uが図2のごとく裏面P1側に露出するクッションパッドPに仕上げられる。窪み穴uが、クッションパッド裏面P1側で、車両前方域に在る前記張出部F5及びその側周壁部(図1)と車両後方域に在る前記バックレスト接続部F6に設けられる。図1で、符号82はシート材の外周縁を示す。

クッションパッド裏面Pには、積層シート部8Aの通孔80部がつくる凹みとしての窪み穴uの円形開口u0が現れ、該窪み穴uのパッド本体F側の奥底はフェライトテープ片9aで蓋がされた円底91aが現れる所望のクッションパッドPになっている。斯かるクッションパッドPは、例えば次のような製法によって造られる。

【0020】

(2)クッションパッドの製造方法

クッションパッドの製造方法は、前記シート材8と前記強磁性体入りテープ片9と発泡型1とを用いて、発泡型1に強磁性体入りテープ片9が貼着一体化したシート材8(以下、単に「テープ片一体のシート材」ともいう)をセットした後、発泡原料fの注入及び型閉じを経て、裏面F1にシート材8が被着一体化した図1のようなクッションパッドPを発泡成形する。

【0021】

既述のごとく、シート材8には、シート状裏面材8bとプレスフェルト8aとを積層固着した積層シート部8Aが少なくとも一領域で形成され、また積層シート部8Aを貫通する通孔80が形成される。強磁性体入りテープ片9は、通孔80を塞いで窪み穴uになるよう、該積層シート部8Aの一方のシート面85に貼着一体化される。

【0022】

発泡型1は、テープ片9一体のシート材8がセットされた後、型閉じすると、パッド本体Fのキャビティを形成する。キャビティ形成用型面1a(以下、単に「型面」ともいう)に突出磁石5を設けている。突出磁石5が、型面1aから前記積層シート部8Aの厚みtに合わせた高さhでキャビティC側へ張り出す。該突出磁石5は、上端面52bを平坦にして窪み穴uに嵌合する形状になっている。

【0023】

具体的には、下型2と上型3と中子型4とを備えた図3のような発泡型1を採用する。型開状態下、中子型4の型面4aにテープ片9一体のシート材8がセットされるが、そのセットで、シート材8が垂れ下がり易い型面部位(図5でいえば中子型型面4aのヒンジ側型面41や開口側型面42)に突出磁石5が設けられる。突出磁石5が、図1,図3のごとく張出部F5とバックレスト接続部F6の裏面側に設けた窪み穴uの対応位置に設けられる。

本実施形態の突出磁石5は、中子型4に埋込み部51を埋設して、突出部52が型面1aから張り出す磁石で、該突出部52が前記窪み穴uに嵌合する円柱状になっている(図4)。突出部52の外径d5は通孔80の孔径D8よりも僅かに小さい(図6)。突出部52の上端面52bは円形の平坦面を形成する。突出部52の高さhは窪み穴uの深さ、すなわち裏面材厚みtaに地厚のプレスフェルト厚みtbが加わった積層シート部8Aの厚みtに等しくなっている(図2)。突出磁石5の磁石は、フェライト磁石とするが、その種類として強力な希土類磁石,希土類鉄磁石を用いればより好ましくなる。

【0024】

発泡型1は、上型3がヒンジHを中心に図3のように開き、型開状態で、アクチュエータ本体61からロッド62が伸長して中子型4が上型3から離れる。ロッド62は、その先端62aが中子型4に固着した突片45の縦孔45aへ挿入し、該突片45に掛止しており、上型3に中子型4が保持される。符号7はストッパ棒で、その基端部が軸受46の支軸47に回動自在に支持される一方、先端部に鉤部72が設けられている。ロッド62が伸長すると、鉤部72が上型3に設けた枠体KのピンK1に引っ掛かり、ロッド62が伸長する型開で、中子型4が図3ごとくの姿態を保つ。

また、上型3がヒンジHを中心に型閉じすると、ロッド62も収縮し、下型2と上型3と中子型4とで図9のようなクッションパッドPのキャビティCを形成する。符号2a,3a,4aは下型2,上型3,中子型4の夫々の型面、符号1aはこれらを上位概念として捉えた発泡型1の型面、符号21,31,41は下型2,上型3,中子型4の夫々のすり合わせ面を示す。

【0025】

クッションパッドの製造方法は、まず、型開状態にして(図3)、発泡型1の型面1aにシート材8をセットする。詳しくは、中子型4の型面4aにテープ片9一体のシート材8をセットする(図5)。窪み穴uの開口u0に突出磁石5が対向するようにして、その突出部52を窪み穴uに嵌入し、且つ突出磁石5の上端面52bにフェライトテープ片9a(強磁性体入りテープ片9)を磁力吸着させて、テープ片9一体のシート材8を発泡型1の中子型4の型面4aにセットする。このセットで、フェライトテープ片9aが図5のごとく外から見える。尚、シート材8のセットで、磁石上端面52bにフェライトテープ片9aが吸着当接し、またシート材8が型面4aに当接するが、図7,図8は各部位を判り易くするため、夫々離して描く。

窪み穴u(通孔80)が形成された積層シート部8Aは、裏面材8bと地厚のプレスフェルト8aからなり、その厚みtが大きく、且つこれに合わせた高さhで突出磁石5が、型面1aからキャビティ側へ突出し、窪み穴uに嵌合する形状としているので、テープ片9一体のシート材8がセットされた後に横ずれしなくなる。地厚のプレスフェルト8a分をかせいで突出磁石5を突出させることができるので、位置決めを可能にする。加えて、突出磁石5の上端面52bに強磁性体入りテープ片9を磁力吸着させている。両者の相乗作用によって、テープ片9一体のシート材8をセットした後に自重で垂れ下がるのがなくなる。その一方で、突出磁石5は積層シート部8A(プレスフェルト8a)の厚み分しか出っ張っていない。突出磁石5の高さhは、ピンのように積層シート部8Aを貫通しその先端が突き出すピン高さを必要としない。従って、窪み穴uに嵌合させて、発泡型1(中子型4)へテープ片9一体のシート材8をセットするのが楽になっている。さらに脱型も簡単で、取り扱い易くなっている。

尚、本実施形態は突出磁石5が積層シート部8Aの厚みに合わせた高さhで型面1aから突出するが、その高さhに少しブレがあっても特に支障ない。突出磁石の上端面52bへの強磁性体入りテープ片9の磁力吸着は、プレスフェルト8aが有するクッション性で可能になるからである。

【0026】

テープ片9一体のシート材8を発泡型1にセットした後は、発泡原料fの注入及び型閉じを経て、発泡体からなるパッド本体Fを、その裏面F1にテープ片9一体のシート材8が被着されるようにして、発泡成形する。

本実施形態は、発泡型1へのテープ片9一体のシート材8のセット後、型開状態のまま、下型2のキャビティCを形成する型面2a上に注入ホースNL等を使用してパッド本体F成形用ウレタン発泡原液等の発泡原料fを所定量注入する(図5)。続いて、アクチュエータ6のロッド62,上型3を作動させ型閉じする。上型3と下型2との型閉じで、テープ片9一体のシート材8がインサートされたクッションパッドP用キャビティCができる(図9)。尚、発泡型1へのテープ片9一体のシート材8のセット後、発泡原料fを注入し、その後、型閉じしたが、発泡型1にテープ片9一体のシート材8のセットした後、型閉じし、その後、発泡原料fを注入することもできる。

【0027】

前記型閉じ後、パッド本体Fの発泡成形に移る。図9の型閉じ状態を所定時間維持し、図1ごとくのパッド本体Fの裏面F1側にテープ片9一体のシート材8が被着一体化するよう発泡成形して、クッションパッドPが造られる。パッド本体Fの発泡成形を終え、脱型すれば、パッド本体Fの裏面F1にテープ片9一体のシート材8が被着一体化し、且つ通孔80を形成する積層シート部8Aの孔周壁80aと、該通孔80を塞いだ強磁性体入りテープ片9とでつくる窪み穴uが、裏面P1側に露出する所望のクッションパッドPが得られる(図1)。該クッションパッドPに図示しない表皮を被せると、車両用後部座席シートの座部用シートクッションになる。

【0028】

(3)効果

このように構成したクッションパッド及びその製造方法は、裏面材8bと地厚のプレスフェルト8aを重ね合せた厚みのある積層シート部8Aに通孔80を形成し、該通孔80を強磁性体入りテープ片9で塞いで窪み穴uを形成しているので、該窪み穴uに嵌合する突出磁石5の高さhを積層シート部8Aの厚みtに合わせて高く設定でき、窪み穴uへの突出磁石5の嵌合により、シート材8を型面1aに確実に係止固定できる。発泡型1にセットされたテープ片9一体のシート材8が突出磁石5で係止され、シート材8の横ずれがなくなる。

そして、突出磁石5による係止に加え、突出磁石5の上端面52bに強磁性体入りテープ片9を磁力吸着させるので、相乗効果が期待でき、テープ片9一体のシート材8が成形途中で垂れ下がっていた問題を一挙に解決する。車両前方側の張出部F5や車両後方側の接続部F6の垂れ下がり不具合は解消される。

【0029】

それでいて、発泡型1にセットした時点でシート材8を貫通してシート材表面から突き出す長さを有する従来形ピンとは違って、テープ片9一体のシール材は発泡型1へのセットが簡単になる。従来形ピンでセットする方法は、シート材8をセットする箇所が作業者に対しセットし難い箇所(例えば接続部F6を形成するヒンジ側型面41)だと、シート材8の固定セットが難しくセット不良を起こし易かった。しかるに、突出磁石5の突出部52の高さhは積層シート部8Aの厚みtに相当し、従来形ピンに比べるとずっと低い。そのため、突出部52に窪み穴uを合わせるようにして、テープ片9一体のシート材8を被せれば、難なくセットできる。さらに、そのセット途中で、突出磁石5が窪み穴uの底面を構成する強磁性体入りテープ片9を磁力で引き寄せ、そのセットを推進する。

従来、セットが困難であったヒンジH近くのバックレスト接続部F6等においても(図5)、円滑にシート材8をセットできる。また、セット時だけでなく、窪み穴u,突出部52の構造から、脱型時においても、成形されたクッションパッドPを極めて容易に取り出すことができる。従来形ピンに比べれば格段に作業性に優れる。

【0030】

また、従来形ピンを採用した場合、シート材8にピン用貫通孔を形成することになり、発泡成形時にピンとシート材8との隙間から発泡原料fがクッションパッド裏面へ漏れ出すが、本発明は通孔80を強磁性体入りテープ片9で塞いで窪み穴uになるので、通孔80がテープ片9で密封シールされ、発泡成形時に発泡原料fがクッションパッド裏面へ漏れ出すことが全くない。テープ片9はパッド本体F側に配されるので、該テープ片9がシート材8から剥がることがないし、テープ片9が新たな異音発生を引き起こすこともない。

【0031】

さらに、強磁性体入りテープ片9が、鉄粉配合樹脂又は鉄粉配合ゴムで成形したフェライトテープ片9aであれば、低コスト化できる。そして、フェライトテープ片9aの一方の面に、粘着剤層9bと離型紙とが積層付与された複合フェライトテープ片9aから離型紙を剥がし、且つ該粘着剤層9bを前記積層シート部8Aの一方の面85に対向させて、その面85に貼着一体化される粘着剤層9b付きフェライトテープ片9aにすると、簡便にテープ片9一体のシート材8を作製できる。

さらにいえば、テープ片9は、通孔80を塞ぐようにしてシート材8に貼着すれば、窪み穴uを完成させることができるので、従来のフェライトテープを採用する際、該フェライトテープをシート材8に精度良く貼着しなければならなかった煩わしさから開放される。シート材8を作製する際、通孔80がシート材8の型面セット位置に位置決めされるので、テープ片9は通孔80を単に塞ぐだけで足り、作業性向上につながる。

【0032】

加えて、通孔80の横断面形状が、前記積層シート部8Aの一方のシート面85から他方のシート面86へ向けて等断面形状であると、積層シート部8Aに通孔80を簡単に穴あけできるのみならず、突出磁石5との嵌合強化が図れる。嵌合する突出磁石5を突出方向に等断面形状にすると、嵌合時、型面1aに対し垂直起立する突出部外周壁52aと通孔周壁80aとを側周壁の全周に亘って近接対峙させることができ、型面1aにセットされたシート材8の横ズレ対策が磐石になる。通孔80の横断面形状が円形であれば、さらに窪み穴uへの突出磁石5の嵌入で位置方向を考えなくて済み、テープ片9一体のシート材8のセットも一段と容易になる。尚、窪み穴uは、使用時に隠れるクッションパッド裏面P1に現れるので何ら支障ない。

【0033】

本発明においては前記実施形態に示すものに限られず、目的,用途に応じて本発明の範囲で種々変更できる。発泡型1,突出磁石5,シート材8,プレスフェルト8a,裏面材8b,強磁性体入りテープ片9,パッド本体F,窪み穴u等の形状,大きさ,個数,材質等は用途に合わせて適宜選択できる。実施形態はクッションパッドPに適用したが、背もたれ用バックパッドにも適用できる。

【符号の説明】

【0034】

1 発泡型

1a,4a キャビティ形成用型面(型面)

5 突出磁石

52b 上端面

8 シート材

8A 積層シート部

8a プレスフェルト

8b 裏面材

80 通孔

85 一方の面(一方のシート面)

9 強磁性体入りテープ片(テープ片)

9a フェライトテープ片

9b 粘着剤層

C キャビティ

F パッド本体

f 発泡原料

u 窪み穴

【特許請求の範囲】

【請求項1】

シート材(8)を発泡型(1)にセットした後、発泡原料(f)の注入及び型閉じを経て、裏面(F1)にシート材(8)が被着一体化されるパッド本体(F)を発泡成形するクッションパッド(P)の製造方法において、

シート状裏面材(8b)とプレスフェルト(8a)とを積層固着した積層シート部(8A)が少なくとも一領域で形成され、且つ該積層シート部(8A)を貫通する通孔(80)が形成されたシート材(8)と、

該通孔(80)を塞いで窪み穴(u)になるよう、該積層シート部(8A)の一方のシート面(85)に貼着一体化される強磁性体入りテープ片(9)と、

キャビティ形成用型面(1a)からキャビティ(C)側へ張り出し、且つ上端面(52b)を有して前記窪み穴(u)に嵌合する突出磁石(5)が設けられた発泡型(1)と、を具備し、

前記窪み穴(u)に突出磁石(5)を嵌入し、且つ該突出磁石(5)の上端面(52b)に強磁性体入りテープ片(9)を磁力吸着させて、該強磁性体入りテープ片(9)が貼着一体化した前記シート材(8)を発泡型(1)にセットすることを特徴とするクッションパッドの製造方法。

【請求項2】

前記強磁性体入りテープ片(9)が、鉄粉配合樹脂又は鉄粉配合ゴムで成形したフェライトテープ片(9a)の一方の面に、粘着剤層(9b)と離型紙とが積層付与された複合フェライトテープ片から離型紙を剥がし、且つ該粘着剤層(9b)を前記積層シート部(8A)の一方の面(85)に対向させて、その面(85)に貼着一体化される粘着剤層(9b)付きフェライトテープ片(9a)である請求項1記載のクッションパッドの製造方法。

【請求項3】

前記通孔(80)の横断面形状が、前記積層シート部(8A)の一方のシート面(85)から他方のシート面(86)へ向けて等断面形状である請求項1又は2に記載のクッションパッドの製造方法。

【請求項4】

発泡体からなるパッド本体(F)と、該パッド本体(F)の発泡成形でその裏面(F1)に被着一体化されるシート材(8)と、を具備するクッションパッド(P)において、

シート状裏面材(8b)とプレスフェルト(8a)とを積層固着した積層シート部(8A)が少なくとも一領域で形成され、且つ該積層シート部(8A)を貫通する通孔(80)が形成されたシート材(8)と、

該通孔(80)を塞いで、該積層シート部(8A)の一方の面(85)に貼着一体化される強磁性体入りテープ片(9)と、を具備し、

パッド本体(F)の発泡成形で、その裏面(F1)に前記強磁性体入りテープ片(9)を貼着一体化したシート材(8)が、該強磁性体入りテープ片(9)側をパッド本体(F)側に配して被着一体化されると同時に、前記通孔(80)を形成する前記積層シート部(8A)の孔周壁(80a)と、該通孔(80)を塞いだ前記強磁性体入りテープ片(9)とでつくる窪み穴(u)が、裏面(P1)側に露出してなることを特徴とするクッションパッド。

【請求項1】

シート材(8)を発泡型(1)にセットした後、発泡原料(f)の注入及び型閉じを経て、裏面(F1)にシート材(8)が被着一体化されるパッド本体(F)を発泡成形するクッションパッド(P)の製造方法において、

シート状裏面材(8b)とプレスフェルト(8a)とを積層固着した積層シート部(8A)が少なくとも一領域で形成され、且つ該積層シート部(8A)を貫通する通孔(80)が形成されたシート材(8)と、

該通孔(80)を塞いで窪み穴(u)になるよう、該積層シート部(8A)の一方のシート面(85)に貼着一体化される強磁性体入りテープ片(9)と、

キャビティ形成用型面(1a)からキャビティ(C)側へ張り出し、且つ上端面(52b)を有して前記窪み穴(u)に嵌合する突出磁石(5)が設けられた発泡型(1)と、を具備し、

前記窪み穴(u)に突出磁石(5)を嵌入し、且つ該突出磁石(5)の上端面(52b)に強磁性体入りテープ片(9)を磁力吸着させて、該強磁性体入りテープ片(9)が貼着一体化した前記シート材(8)を発泡型(1)にセットすることを特徴とするクッションパッドの製造方法。

【請求項2】

前記強磁性体入りテープ片(9)が、鉄粉配合樹脂又は鉄粉配合ゴムで成形したフェライトテープ片(9a)の一方の面に、粘着剤層(9b)と離型紙とが積層付与された複合フェライトテープ片から離型紙を剥がし、且つ該粘着剤層(9b)を前記積層シート部(8A)の一方の面(85)に対向させて、その面(85)に貼着一体化される粘着剤層(9b)付きフェライトテープ片(9a)である請求項1記載のクッションパッドの製造方法。

【請求項3】

前記通孔(80)の横断面形状が、前記積層シート部(8A)の一方のシート面(85)から他方のシート面(86)へ向けて等断面形状である請求項1又は2に記載のクッションパッドの製造方法。

【請求項4】

発泡体からなるパッド本体(F)と、該パッド本体(F)の発泡成形でその裏面(F1)に被着一体化されるシート材(8)と、を具備するクッションパッド(P)において、

シート状裏面材(8b)とプレスフェルト(8a)とを積層固着した積層シート部(8A)が少なくとも一領域で形成され、且つ該積層シート部(8A)を貫通する通孔(80)が形成されたシート材(8)と、

該通孔(80)を塞いで、該積層シート部(8A)の一方の面(85)に貼着一体化される強磁性体入りテープ片(9)と、を具備し、

パッド本体(F)の発泡成形で、その裏面(F1)に前記強磁性体入りテープ片(9)を貼着一体化したシート材(8)が、該強磁性体入りテープ片(9)側をパッド本体(F)側に配して被着一体化されると同時に、前記通孔(80)を形成する前記積層シート部(8A)の孔周壁(80a)と、該通孔(80)を塞いだ前記強磁性体入りテープ片(9)とでつくる窪み穴(u)が、裏面(P1)側に露出してなることを特徴とするクッションパッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−82184(P2013−82184A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−225280(P2011−225280)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

[ Back to top ]