クッション体の梱包方法

【課題】本発明の目的は、非通気性の袋内に収容したクッション体の体積の縮小を効率よく行うことができ、しかも、その縮小状態をより確実に維持することが可能なクッション体の梱包方法を提供することにある。

【解決手段】非通気性の袋2には逆支弁5を有する吸引口4とクッション体6を収容するためのファスナー3付きの開口部7とを設けた。また、袋2内に複数のクッション体6を収容する際、クッション体6の表面側6aどうしを対向させると共に、クッション体6の裏面の不織布10が吸引口4に臨む位置となるように、クッション体6を配置した。そして、圧縮によりクッション体6の体積を収縮させた後、ファスナー3を閉じて、袋2内の気体を吸引することにより袋2内を負圧とし、クッション体6の収縮状態を維持するようにした。

【解決手段】非通気性の袋2には逆支弁5を有する吸引口4とクッション体6を収容するためのファスナー3付きの開口部7とを設けた。また、袋2内に複数のクッション体6を収容する際、クッション体6の表面側6aどうしを対向させると共に、クッション体6の裏面の不織布10が吸引口4に臨む位置となるように、クッション体6を配置した。そして、圧縮によりクッション体6の体積を収縮させた後、ファスナー3を閉じて、袋2内の気体を吸引することにより袋2内を負圧とし、クッション体6の収縮状態を維持するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非通気性の袋内で縮小させたクッション体を、その縮小状態を維持して輸送或いは保管するためのクッション体の梱包方法に関する。

【背景技術】

【0002】

ポリウレタン発泡体の見掛け密度は0.1g/cc以下と小さく嵩張るため、そのブロック体或いはクッション等に成形された成形品を輸送する場合、小型トラックによる輸送が可能な重量であっても、嵩張るために大型荷台のトラックによる輸送とせざるを得ず、効率的でない輸送が問題になっている。

【0003】

例えば、自動車のシートに用いられるシートクッション(着座部)或いはシートバック(背もたれ部)の輸送には、図4に示すように、専用の台車40により台車40ごと輸送する手段がとられている。この時、クッション体6は、特に圧縮されることなく嵩張るままに搭載されている。また、図5に示すように、クッション体6を幅広なバンド50で束ねて、そのままの状態でトラックの荷台に搭載される場合もある。いずれの場合も、クッション体6を運ぶことには、大型荷台のトラックを用いるための輸送コストの問題がある。このような問題を解決するものとして様々な提案がなされている。

【0004】

特許文献1に開示されている「嵩高な材料の縮小梱包方法」では、嵩高な材料、例えば、硬質ウレタンフォーム、軟質ウレタンフォーム、発泡スチロール、繊維製品等のチップ或いは粉体状の破材を、通気性がなく柔軟性がある袋の中に収容し、袋の中の気体を吸引することにより、嵩高な材料の体積を縮小している。そして、この吸引口が上記嵩高な材料により塞がれないように、吸引される部分に通気性の低密度軟質ウレタンフォームを配置している。

【0005】

特許文献2に開示されている「包装物および包装方法」では、軟質多孔板の積重ね物を非通気性の袋に収納し、真空引きすると共にプレスして軟質多孔板の厚みを圧縮している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−199324号公報([特許請求の範囲]を参照)

【特許文献2】特開平7−052978号公報([要約]を参照)

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1の梱包方法は、低密度の微粉体或いは微粉砕品のように、そのまま吸引し体積を縮小させようとすると、吸引困難となるような物に効果を発揮するようになっている。そして、この梱包方法は、吸引のみにより収容物の体積を縮小させている。また、この文献1の実施例に記載されているように、吸引が完了した袋は、その開口部を両手の操作により素早く絞るようにして閉じられる。このため、大きな発泡体を縮小させる方法としては効率が悪いばかりか、採用し難い方法である。

【0008】

ところが、特許文献2の包装方法によれば、袋内部を真空経路を介して減圧すると共に、軟質多孔板の積重ね物をその厚み方向にプレスするので、特許文献1の方法のように単に吸引する場合よりも体積を縮小させる効率はよい。

【0009】

しかし、この包装方法は、袋の開口部に真空経路を連絡させた状態で、減圧すると共にプレスしているので、真空経路に連結されている真空ポンプ等の能力にあった速度で積重ね物の体積が縮小される。また、特許文献2には開示されてはいないが、袋の開口部は軟質多孔板の収納を容易とするほどの大きさになっていると思われ、そうであれば、開口部を真空経路に連絡する時、吸引口の周囲のシールには少なからず困難が伴うものと思われる。

【0010】

本発明は、このような問題に着目してなされたものであり、その目的とするところは、非通気性の袋内に収容したクッション体の体積の縮小を効率よく行うことができ、しかも、その縮小状態をより確実に維持することが可能なクッション体の梱包方法を提供することにある。

【課題を解決するための手段】

【0011】

上記問題を解決するために請求項1に記載のクッション体の梱包方法の発明は、非通気性の袋内で体積を収縮させ、その袋内を負圧とすることにより収縮状態を維持するようにしたクッション体の梱包方法において、前記袋には逆支弁を有する吸引口と前記クッション体を収容するためのファスナー付きの開口部とが設けられ、一方、前記クッション体の裏面には通気性の補強シートが固定され、前記袋内に複数の前記クッション体を収容する際、前記クッション体の表面側どうしを対向させると共に、前記補強シートが前記吸引口に臨む位置となるように前記クッション体を配置し、圧縮により前記クッション体の体積を収縮させた後、前記開口部のファスナーを閉じて、前記吸引口から前記袋内の気体を吸引することにより前記袋内を負圧とし、前記クッション体の収縮状態を維持するようにしたことを特徴とするものである。なお、ここでいう「表面側どうしを対向させる」とは、表面側どうしが対向された一対のクッション体、或いはその複数倍のクッション体、即ち、袋内に偶数個のクッション体を配置することを意味するものではなく、クッション体の表面側と裏面側とを対向させないことを意味するものである。

【0012】

請求項1に記載の発明によれば、ファスナー付の開口部から袋内へクッション体を容易に収容することができ、その開口部を開口したままでクッション体を圧縮するようにしたので、クッション体の体積縮小を効率よく行うことができる。この時、クッション体の表面側どうしを対向させると共に、クッション体を、その裏面の補強シートが吸引口に臨むように配置した。このため、開口部のファスナーを閉めて袋内の気体を吸引する際、吸引口近くのクッション体の一部が吸引されて、その発泡部分の縮小により目詰まり状態となることが防止される。従って、袋内の気体を効率よく吸引することができ、負圧によりクッション体の体積収縮した状態をより確実に維持することができる。

【0013】

請求項2に記載の発明は、請求項1に記載のクッション体の梱包方法において、前記クッション体が収縮状態にある時、前記ファスナーの内側において、負圧により前記袋の内面どうしが密着してシール部を形成していることを特徴とするものである。

【0014】

請求項2に記載の発明によれば、ファスナーの内側において袋の内面どうしが密着してシール部となるようにした。このため、輸送中におけるクッション体の挙動等により、シール部がなければ、ファスナーを開く方向に力が直接作用する場合であっても、シール部の存在によって、ファスナーへの力の伝達が未然に防止される。このため、輸送中に振動等が加わっても、袋内の負圧状態は維持されることになる。また、長期の保管で袋内の真空或いは負圧度合に多少の低下があっても、クッション体の復元力により直ちにファスナーが開くことが防止される。

【0015】

請求項3に記載の発明は、請求項2に記載のクッション体の梱包方法において、前記シール部は、前記ファスナーの内側から内方に向かって10〜20cmの範囲にあることを特徴とするものである。

【0016】

請求項3に記載の発明によれば、ファスナー内側のシール部が十分な幅に設けられているので、シール部のクッション体側の一部において、シール部を形成する袋の内面どうしの密着状態が解消しても、なおファスナーに至るまでの間には十分な幅のシール部が存在する。従って、袋内の負圧状態が保たれることにより、クッション体の体積は収縮したままに維持される。

【0017】

請求項4に記載の発明は、請求項1ないし3のうちいずれか一項に記載のクッション体の梱包方法において、前記ファスナーは、前記袋の開口部に結合された凸条片と凹条片とからなることを特徴とするものである。

【0018】

請求項4に記載の発明によれば、袋の開口部に凸条片と凹条片とからなるファスナーを結合した。このため、別部品としての止め具を開口部に用いることなく、開口部を閉じることができる。

【0019】

請求項5に記載の発明は、請求項1ないし4のうちいずれか一項に記載のクッション体の梱包方法において、前記クッション体は、ポリウレタン発泡体製の車両用シートのシートクッション或いはシートバックであり、前記補強シートは、前記クッション体の成形時にインサートされ、その裏面に固定された不織布であることを特徴とするものである。

【0020】

請求項5に記載の発明によれば、ポリウレタン発泡体製の車両用シートのシートクッション或いはシートバックであるクッション体を非通気性の袋内において体積を収縮させるようにした。このため、クッション体の裏面の不織布を介して、袋内の気体を効率よく吸引することができる。

【発明の効果】

【0021】

本発明によれば、クッション体の体積縮小を行う時、クッション体の表面側どうしを対向させると共に、クッション体を、その裏面の補強シートが吸引口に臨むように配置したので、袋内の気体を吸引する際、吸引口近くのクッション体の一部が吸引され、その発泡部分の縮小により目詰まり状態となることが防止される。従って、袋内の気体を効率よく吸引して、クッション体の体積収縮した状態をより確実に維持するクッション体の梱包方法を提供することができる。

【図面の簡単な説明】

【0022】

【図1】実施形態において、体積収縮したクッション体が梱包された状態を示す一部断面図。

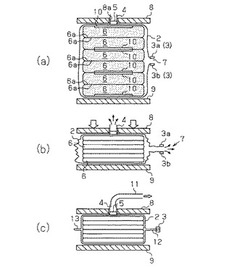

【図2】(a)〜(c)は、クッション体を圧縮して袋内を負圧にする態様を順に示す一部断面図。

【図3】(a)〜(d)は、体積収縮により発生したクッション体の皺を取り除く工程を順に示す工程図。

【図4】従来技術を示す正面図。

【図5】別の従来技術を示す斜視図。

【発明を実施するための形態】

【0023】

(実施形態)

以下、本発明を具体化した実施形態を図1〜図3を用いて説明する。なお、従来技術と同一の構成については、その説明において用いた同一の符号を用いるものとする。ただし、図1〜図3に示すクッション体6は、シートクッション或いはシートバックを表すものであるが、形状を簡略化して描いている。

【0024】

図1に示すように、非通気性の袋2内に収容された6個のクッション体6は、袋2内が大気圧に対して負圧となっているため、体積収縮した状態を維持され、梱包体1をなしている。この梱包体1において、筒状の吸引口4内に設けられた逆止弁5は閉じており、吸引口4が開放されても大気が袋2内へ流入しないようになっている。また、袋2内へクッション体6を収容するための開口部7のファスナー3は閉じられると共に、ファスナー3の内側の幅Lの部分において、袋2を形成するフィルムの内面どうしが密着してシール部12となっている。

【0025】

このシール部12の存在により、輸送中の梱包体1に加えられる振動等によって、クッション体6が移動したり、クッション体6の弾性回復力による動きがあったりしても、その動きが直接的にファスナー3に伝達されることは防止される。従って、ファスナー3が緩むことにより、その緩み部分から気体が流入して袋2内の負圧度合いが低化することは避けられる。このように、ファスナー3の緩みを起こさせないためのシール部12の好適な幅Lは、10〜20cmの範囲である。幅Lが10cmよりも短い場合、クッション体6に対する衝撃力等でシール部12の密着状態が解消し、ファスナーのシール性が損なわれる虞があるので好ましくない。また、幅Lが20cmよりも長い場合、梱包体1の輸送中にシール部12及びファスナー3が引っ掛けられたり傷付けられたりする虞が高まるので好ましくない。

【0026】

なお、本実施形態の袋2を形成するフィルムは、ポリアミド製フィルムであるが、その他の非通気性の合成樹脂製フィルム、例えば、ポリアミドやEVOH(エチレン・ビニルアルコール樹脂)フィルムにポリエチレン製、ポリプロピレン製、或いはポリ塩化ビニル製等のフィルムをラミネートしたものを用いることができる。また、凸条片と凹条片とからなるファスナー3のファスナー片3a、3bを形成する材質を、袋2を形成する合成樹脂と同一又は相溶性があるものとすれば、袋2とファスナー3とを一体形成することが容易となるので好ましい。また、この時、凸条片と凹条片とを係合させるための係合片であるスライダーを設けることがより好ましい。

【0027】

次に図2を用いて、袋2内のクッション体6を圧縮し、袋2内の気体の吸引により袋2内を負圧として、クッション体6を収縮状態に維持した梱包体1を形成する工程を示す。

図2(a)に示すように、開口部7から収容されたクッション体6は、表面側6aどうしを対向されて袋2内に配置されている。クッション体6の表面側6aと裏面側とを対向させるようにすれば、フレーム等に装着するために複雑となっている裏面側の凹凸形状が表面側6aに転写されることになり好ましくない。なお、表面側6aどうしが対向されたクッション体6の他に1個のクッション体6を、そのクッション体6と隣合うクッション体6とが互いの裏面側を対向させるようにして、吸引口4とは反対側に収容することもできる。即ち、追加された1個のクッション体6は、その表面側6aが袋2の内面に対向するようになるので、他のクッション体6の裏面側により凹凸形状を転写されることが防止される。

【0028】

そして、最上部に位置するクッション体6は、補強シートとして成形一体化されている通気性の不織布10が吸引口4を臨む位置になるように、裏面が上向きに配置されている。なお、本実施形態では、6個のクッション体6が袋2内に収容され、クッション体6が圧縮される前の状態において、開口部7は開口している。

【0029】

そして、このように6個のクッション体6が収容された袋2は、プレス機の上盤8と下盤9との間に載置されている。この時、袋2の吸引口4は、上盤8の中央に形成された開口部8aに遊挿され、大気に開口している。次にプレス機を作動させて、上盤8と下盤9とにより袋2と共に袋2内のクッション体6を圧縮する。

【0030】

図2(b)に示すように、クッション体6は圧縮されて体積を収縮され、圧縮される前の状態から高さが略六分の一となっている。このクッション体6の圧縮に際して、袋内の気体及びクッション体6の気泡内の気体は、吸引口4及び開口部7から袋2外へ速やかに排出される。そして、クッション体6の体積縮小に伴って、袋2は緊張状態から弛緩状態へと変化する。この時、ファスナー3がある開口部7を、図示しない付勢手段によって、外方へ引っ張り、袋2の緩み部分を引き寄せて、開口部7の内側の緩み部分が増えるようにすることが好ましい。

【0031】

そして、ファスナー3を閉じ、吸引口4に吸引パイプ11を連結して、袋2内の気体を図示しないブロアーで吸引する態様を図2(c)に示す。吸引口4を臨む位置にはクッション体6裏面の不織布10が配置されているので、クッション体6は、吸引口4近くの一部のみが強く吸引されることがない。このため、袋2内の気体は、袋2と不織布10との間から、或いは不織布10を介して、吸引口4に効率よく吸引される。

【0032】

不織布10が配置されていない場合、吸引口4に強く引き付けられたクッション体6の発泡部分は、吸引口4内に引き込まれ、縮小した状態で吸引口4を塞ぎ目詰まりした状態になる。そのため、吸引口4は蓋をされたようになり、吸引効率が著しく低下する。従って、クッション体6は、吸引口4に対してその裏面の不織布10が望むように配置されることが好ましい。

【0033】

このように、袋2内の気体が吸引されて袋2内が負圧となれば、プレス機により圧縮されて体積を縮小したクッション体6は、その縮小状態のままに維持され、図1に示した梱包体1となる。そして、吸引口4から吸引パイプ11を引き抜いても、逆止弁5が閉じるので、大気が袋2内へ流入することがなく、袋2内の負圧状態は維持される。

【0034】

なお、弛緩状態にある袋2の開口部7側の緩み部分を引き寄せるようにすれば、袋2内の気体の吸引が完了したとき、袋2の内面どうしが密着したシール部12の幅は、その他の密着部13の幅よりも長くなり、十分なシール性が得られる。

【0035】

一方、圧縮状態に長時間置かれたクッション体6は、その表面に皺が発生することが多い。この皺は、クッション体6としてその機能を損なうほどのものではないが、商品価値としては好ましいものではなく、梱包を解かれたクッション体6の表面から皺を取り除くことが必要となる。その皺取り方法を次に説明する。

【0036】

図3(a)に示すように、皺14が生じたクッション体6に対してシャワーヘッド15から霧雨状に水を供給する。この水の供給を5分間ほど行えば、水分がクッション体6の表面から気泡を通じて内部へ滲みこみ、皺の内側を湿らせることができる。

【0037】

次に、図3(b)に示すように、クッション体6表面の水滴を送風機16からの風で除去する。なお、送風機16に替えて、エアスプレーガンにより水滴を吹き飛ばすようにしてもよい。また、この水滴を除去する工程を省くこともできる。

【0038】

そして、図3(c)に示すように、熱源17を備えて100度C前後に保たれた加熱室18内にクッション体6を載置し、クッション体6の表面の水分及び表面下の内部に滲み込んだ水分を蒸発させる。加熱室18内に30分ほど載置されたクッション体6は、蒸発する水分により皺14が伸ばされる。その結果、図3(d)に示すように、皺のない梱包される前の状態に戻されたクッション体6が得られる。

【0039】

従って、上記実施形態によれば、以下のような効果を得ることができる。

(1)上記実施形態では、ファスナー3付の開口部7から袋2内へクッション体6を容易に収容することができ、その開口部7を開口したままでクッション体6をプレス機で圧縮するようにしたので、クッション体6の体積縮小を効率よく行うことができる。また、クッション体6の表面側6aどうしを対向させると共に、クッション体6を、その裏面の不織布10が吸引口4に臨むように配置した。このため、袋2内の気体を吸引する際、吸引口4近くのクッション体6の一部が吸引されることにより、その連続気泡部分の縮小により目詰まり状態となることが防止される。従って、袋2内の気体を効率よく吸引することができ、体積収縮状態をより確実に維持することが可能なクッション体6の梱包方法を提供することができる。

【0040】

(2)上記実施形態では、ファスナー3の内側に袋2の内面どうしが密着したシール部12を設けるようにした。このため、輸送中におけるクッション体6の挙動等により、シール部12がなければ、ファスナー3を開く方向に力が直接作用する場合であっても、シール部12の存在によって、ファスナー3への力の伝達が未然に防止される。このため、輸送中の梱包体1に振動等が加わっても、袋2内の負圧状態を維持することができる。

【0041】

(3)上記実施形態では、ファスナー3の内側のシール部12の幅Lを、10〜20cmの範囲の十分な幅となるようにした。このため、シール部12のクッション体6側の一部において、袋2の内面どうしの密着状態が解消しても、なおファスナー3に至るまでの間にはシール部12が存在する。従って、袋2内の負圧状態が保たれることにより、クッション体6の体積を収縮したままに維持することができる。

【0042】

(4)上記実施形態では、袋2の開口部7に凸条片と凹条片とからなるファスナー3のファスナー片3a、3bを結合し、ファスナー片3aとファスナー片3bとの掛合により開口部7を閉じることができるようにした。このため、別部品としての止め具を開口部7に用いることなく、開口部7を容易に閉じることができる。

【0043】

(5)上記実施形態では、ポリウレタン発泡体製の車両用シートのシートクッション或いはシートバックであるクッション体6を非通気性の袋2内において体積を収縮させて梱包体1とするようにした。このため、クッション体6の裏面の不織布10を吸引口4に臨むように配置することにより、袋2の内面と不織布10との間から、或いは不織布10を介して、袋2内の気体を効率よく吸引することができる。

【0044】

(6)上記実施形態では、梱包を解かれたクッション体6に生じた皺14を取るために、クッション体6を水分で湿らせた上で、加熱室18内に所定時間載置し、蒸発する水分により皺14を除去するようにした。このため、体積収縮状態で梱包されたクッション体6を効率よく輸送できるばかりか、輸送後に梱包を解かれたクッション体6の皺14を除去して、クッション体6を梱包される前の状態に戻すことができる。

【0045】

(変更例)

なお、上記実施形態は、次のように変更して具体化することも可能である。

・ プレス機の上盤8の中央に開口部8aを設け、袋2の吸引口4を遊挿させたが、クッション体6の不織布10が吸引口4に臨むことができる範囲において、その吸引口4の遊挿が可能な位置に開口部8aを配置すること。

・ 補強シートとして不織布10を用いたが、不織布10に替えて寒冷紗或いは合成樹脂製の網状体を用いること。

・ クッション体6の数を6個としたが、袋2内に表面側どうしを対向させて収容可能な2個以上の偶数の複数とすること。或いは、更に1個のクッション体6を、その表面側6aが吸引口4とは反対側の袋2の内面に対向するように配置して奇数とすること。

・ 梱包を解かれたクッション体6の表面から皺を取り除くために、表面に水を供給した後加熱するようにしたが、水を供給することなく、水蒸気を直接表面に当てること、或いは、熱風を表面に当てること。

【0046】

更に、上記実施形態より把握できる技術的思想について、それらの効果と共に以下に記載する。

(1) 請求項1ないし5のうちいずれか一項に記載のクッション体の梱包方法により梱包されたクッション体は、梱包を解かれて体積が弾性復帰し後に加熱されて、表面に生じた皺を除去されることを特徴とする梱包を解かれたクッション体の改質方法。このように構成した場合、体積収縮状態で梱包され、効率よい輸送が実現した梱包方法において、体積を弾性復帰させると共に、梱包により生じた皺を除去して、クッション体を梱包前の状態に復元することができる。

(2) 前記クッション体は、梱包を解かれて体積が弾性復帰した後、水分により湿らされてから加熱されることを特徴とする上記(1)に記載の梱包を解かれたクッション体の改質方法。このように構成した場合、体積が弾性復帰したクッション体を湿らせてから加熱するので、蒸気により梱包により生じた皺を効率よく除去することができる。

【符号の説明】

【0047】

2…袋、3…ファスナー、4…吸引口、6…クッション体、6a…表面側、7,8a…開口部、10…不織布、12…シール部。

【技術分野】

【0001】

本発明は、非通気性の袋内で縮小させたクッション体を、その縮小状態を維持して輸送或いは保管するためのクッション体の梱包方法に関する。

【背景技術】

【0002】

ポリウレタン発泡体の見掛け密度は0.1g/cc以下と小さく嵩張るため、そのブロック体或いはクッション等に成形された成形品を輸送する場合、小型トラックによる輸送が可能な重量であっても、嵩張るために大型荷台のトラックによる輸送とせざるを得ず、効率的でない輸送が問題になっている。

【0003】

例えば、自動車のシートに用いられるシートクッション(着座部)或いはシートバック(背もたれ部)の輸送には、図4に示すように、専用の台車40により台車40ごと輸送する手段がとられている。この時、クッション体6は、特に圧縮されることなく嵩張るままに搭載されている。また、図5に示すように、クッション体6を幅広なバンド50で束ねて、そのままの状態でトラックの荷台に搭載される場合もある。いずれの場合も、クッション体6を運ぶことには、大型荷台のトラックを用いるための輸送コストの問題がある。このような問題を解決するものとして様々な提案がなされている。

【0004】

特許文献1に開示されている「嵩高な材料の縮小梱包方法」では、嵩高な材料、例えば、硬質ウレタンフォーム、軟質ウレタンフォーム、発泡スチロール、繊維製品等のチップ或いは粉体状の破材を、通気性がなく柔軟性がある袋の中に収容し、袋の中の気体を吸引することにより、嵩高な材料の体積を縮小している。そして、この吸引口が上記嵩高な材料により塞がれないように、吸引される部分に通気性の低密度軟質ウレタンフォームを配置している。

【0005】

特許文献2に開示されている「包装物および包装方法」では、軟質多孔板の積重ね物を非通気性の袋に収納し、真空引きすると共にプレスして軟質多孔板の厚みを圧縮している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−199324号公報([特許請求の範囲]を参照)

【特許文献2】特開平7−052978号公報([要約]を参照)

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1の梱包方法は、低密度の微粉体或いは微粉砕品のように、そのまま吸引し体積を縮小させようとすると、吸引困難となるような物に効果を発揮するようになっている。そして、この梱包方法は、吸引のみにより収容物の体積を縮小させている。また、この文献1の実施例に記載されているように、吸引が完了した袋は、その開口部を両手の操作により素早く絞るようにして閉じられる。このため、大きな発泡体を縮小させる方法としては効率が悪いばかりか、採用し難い方法である。

【0008】

ところが、特許文献2の包装方法によれば、袋内部を真空経路を介して減圧すると共に、軟質多孔板の積重ね物をその厚み方向にプレスするので、特許文献1の方法のように単に吸引する場合よりも体積を縮小させる効率はよい。

【0009】

しかし、この包装方法は、袋の開口部に真空経路を連絡させた状態で、減圧すると共にプレスしているので、真空経路に連結されている真空ポンプ等の能力にあった速度で積重ね物の体積が縮小される。また、特許文献2には開示されてはいないが、袋の開口部は軟質多孔板の収納を容易とするほどの大きさになっていると思われ、そうであれば、開口部を真空経路に連絡する時、吸引口の周囲のシールには少なからず困難が伴うものと思われる。

【0010】

本発明は、このような問題に着目してなされたものであり、その目的とするところは、非通気性の袋内に収容したクッション体の体積の縮小を効率よく行うことができ、しかも、その縮小状態をより確実に維持することが可能なクッション体の梱包方法を提供することにある。

【課題を解決するための手段】

【0011】

上記問題を解決するために請求項1に記載のクッション体の梱包方法の発明は、非通気性の袋内で体積を収縮させ、その袋内を負圧とすることにより収縮状態を維持するようにしたクッション体の梱包方法において、前記袋には逆支弁を有する吸引口と前記クッション体を収容するためのファスナー付きの開口部とが設けられ、一方、前記クッション体の裏面には通気性の補強シートが固定され、前記袋内に複数の前記クッション体を収容する際、前記クッション体の表面側どうしを対向させると共に、前記補強シートが前記吸引口に臨む位置となるように前記クッション体を配置し、圧縮により前記クッション体の体積を収縮させた後、前記開口部のファスナーを閉じて、前記吸引口から前記袋内の気体を吸引することにより前記袋内を負圧とし、前記クッション体の収縮状態を維持するようにしたことを特徴とするものである。なお、ここでいう「表面側どうしを対向させる」とは、表面側どうしが対向された一対のクッション体、或いはその複数倍のクッション体、即ち、袋内に偶数個のクッション体を配置することを意味するものではなく、クッション体の表面側と裏面側とを対向させないことを意味するものである。

【0012】

請求項1に記載の発明によれば、ファスナー付の開口部から袋内へクッション体を容易に収容することができ、その開口部を開口したままでクッション体を圧縮するようにしたので、クッション体の体積縮小を効率よく行うことができる。この時、クッション体の表面側どうしを対向させると共に、クッション体を、その裏面の補強シートが吸引口に臨むように配置した。このため、開口部のファスナーを閉めて袋内の気体を吸引する際、吸引口近くのクッション体の一部が吸引されて、その発泡部分の縮小により目詰まり状態となることが防止される。従って、袋内の気体を効率よく吸引することができ、負圧によりクッション体の体積収縮した状態をより確実に維持することができる。

【0013】

請求項2に記載の発明は、請求項1に記載のクッション体の梱包方法において、前記クッション体が収縮状態にある時、前記ファスナーの内側において、負圧により前記袋の内面どうしが密着してシール部を形成していることを特徴とするものである。

【0014】

請求項2に記載の発明によれば、ファスナーの内側において袋の内面どうしが密着してシール部となるようにした。このため、輸送中におけるクッション体の挙動等により、シール部がなければ、ファスナーを開く方向に力が直接作用する場合であっても、シール部の存在によって、ファスナーへの力の伝達が未然に防止される。このため、輸送中に振動等が加わっても、袋内の負圧状態は維持されることになる。また、長期の保管で袋内の真空或いは負圧度合に多少の低下があっても、クッション体の復元力により直ちにファスナーが開くことが防止される。

【0015】

請求項3に記載の発明は、請求項2に記載のクッション体の梱包方法において、前記シール部は、前記ファスナーの内側から内方に向かって10〜20cmの範囲にあることを特徴とするものである。

【0016】

請求項3に記載の発明によれば、ファスナー内側のシール部が十分な幅に設けられているので、シール部のクッション体側の一部において、シール部を形成する袋の内面どうしの密着状態が解消しても、なおファスナーに至るまでの間には十分な幅のシール部が存在する。従って、袋内の負圧状態が保たれることにより、クッション体の体積は収縮したままに維持される。

【0017】

請求項4に記載の発明は、請求項1ないし3のうちいずれか一項に記載のクッション体の梱包方法において、前記ファスナーは、前記袋の開口部に結合された凸条片と凹条片とからなることを特徴とするものである。

【0018】

請求項4に記載の発明によれば、袋の開口部に凸条片と凹条片とからなるファスナーを結合した。このため、別部品としての止め具を開口部に用いることなく、開口部を閉じることができる。

【0019】

請求項5に記載の発明は、請求項1ないし4のうちいずれか一項に記載のクッション体の梱包方法において、前記クッション体は、ポリウレタン発泡体製の車両用シートのシートクッション或いはシートバックであり、前記補強シートは、前記クッション体の成形時にインサートされ、その裏面に固定された不織布であることを特徴とするものである。

【0020】

請求項5に記載の発明によれば、ポリウレタン発泡体製の車両用シートのシートクッション或いはシートバックであるクッション体を非通気性の袋内において体積を収縮させるようにした。このため、クッション体の裏面の不織布を介して、袋内の気体を効率よく吸引することができる。

【発明の効果】

【0021】

本発明によれば、クッション体の体積縮小を行う時、クッション体の表面側どうしを対向させると共に、クッション体を、その裏面の補強シートが吸引口に臨むように配置したので、袋内の気体を吸引する際、吸引口近くのクッション体の一部が吸引され、その発泡部分の縮小により目詰まり状態となることが防止される。従って、袋内の気体を効率よく吸引して、クッション体の体積収縮した状態をより確実に維持するクッション体の梱包方法を提供することができる。

【図面の簡単な説明】

【0022】

【図1】実施形態において、体積収縮したクッション体が梱包された状態を示す一部断面図。

【図2】(a)〜(c)は、クッション体を圧縮して袋内を負圧にする態様を順に示す一部断面図。

【図3】(a)〜(d)は、体積収縮により発生したクッション体の皺を取り除く工程を順に示す工程図。

【図4】従来技術を示す正面図。

【図5】別の従来技術を示す斜視図。

【発明を実施するための形態】

【0023】

(実施形態)

以下、本発明を具体化した実施形態を図1〜図3を用いて説明する。なお、従来技術と同一の構成については、その説明において用いた同一の符号を用いるものとする。ただし、図1〜図3に示すクッション体6は、シートクッション或いはシートバックを表すものであるが、形状を簡略化して描いている。

【0024】

図1に示すように、非通気性の袋2内に収容された6個のクッション体6は、袋2内が大気圧に対して負圧となっているため、体積収縮した状態を維持され、梱包体1をなしている。この梱包体1において、筒状の吸引口4内に設けられた逆止弁5は閉じており、吸引口4が開放されても大気が袋2内へ流入しないようになっている。また、袋2内へクッション体6を収容するための開口部7のファスナー3は閉じられると共に、ファスナー3の内側の幅Lの部分において、袋2を形成するフィルムの内面どうしが密着してシール部12となっている。

【0025】

このシール部12の存在により、輸送中の梱包体1に加えられる振動等によって、クッション体6が移動したり、クッション体6の弾性回復力による動きがあったりしても、その動きが直接的にファスナー3に伝達されることは防止される。従って、ファスナー3が緩むことにより、その緩み部分から気体が流入して袋2内の負圧度合いが低化することは避けられる。このように、ファスナー3の緩みを起こさせないためのシール部12の好適な幅Lは、10〜20cmの範囲である。幅Lが10cmよりも短い場合、クッション体6に対する衝撃力等でシール部12の密着状態が解消し、ファスナーのシール性が損なわれる虞があるので好ましくない。また、幅Lが20cmよりも長い場合、梱包体1の輸送中にシール部12及びファスナー3が引っ掛けられたり傷付けられたりする虞が高まるので好ましくない。

【0026】

なお、本実施形態の袋2を形成するフィルムは、ポリアミド製フィルムであるが、その他の非通気性の合成樹脂製フィルム、例えば、ポリアミドやEVOH(エチレン・ビニルアルコール樹脂)フィルムにポリエチレン製、ポリプロピレン製、或いはポリ塩化ビニル製等のフィルムをラミネートしたものを用いることができる。また、凸条片と凹条片とからなるファスナー3のファスナー片3a、3bを形成する材質を、袋2を形成する合成樹脂と同一又は相溶性があるものとすれば、袋2とファスナー3とを一体形成することが容易となるので好ましい。また、この時、凸条片と凹条片とを係合させるための係合片であるスライダーを設けることがより好ましい。

【0027】

次に図2を用いて、袋2内のクッション体6を圧縮し、袋2内の気体の吸引により袋2内を負圧として、クッション体6を収縮状態に維持した梱包体1を形成する工程を示す。

図2(a)に示すように、開口部7から収容されたクッション体6は、表面側6aどうしを対向されて袋2内に配置されている。クッション体6の表面側6aと裏面側とを対向させるようにすれば、フレーム等に装着するために複雑となっている裏面側の凹凸形状が表面側6aに転写されることになり好ましくない。なお、表面側6aどうしが対向されたクッション体6の他に1個のクッション体6を、そのクッション体6と隣合うクッション体6とが互いの裏面側を対向させるようにして、吸引口4とは反対側に収容することもできる。即ち、追加された1個のクッション体6は、その表面側6aが袋2の内面に対向するようになるので、他のクッション体6の裏面側により凹凸形状を転写されることが防止される。

【0028】

そして、最上部に位置するクッション体6は、補強シートとして成形一体化されている通気性の不織布10が吸引口4を臨む位置になるように、裏面が上向きに配置されている。なお、本実施形態では、6個のクッション体6が袋2内に収容され、クッション体6が圧縮される前の状態において、開口部7は開口している。

【0029】

そして、このように6個のクッション体6が収容された袋2は、プレス機の上盤8と下盤9との間に載置されている。この時、袋2の吸引口4は、上盤8の中央に形成された開口部8aに遊挿され、大気に開口している。次にプレス機を作動させて、上盤8と下盤9とにより袋2と共に袋2内のクッション体6を圧縮する。

【0030】

図2(b)に示すように、クッション体6は圧縮されて体積を収縮され、圧縮される前の状態から高さが略六分の一となっている。このクッション体6の圧縮に際して、袋内の気体及びクッション体6の気泡内の気体は、吸引口4及び開口部7から袋2外へ速やかに排出される。そして、クッション体6の体積縮小に伴って、袋2は緊張状態から弛緩状態へと変化する。この時、ファスナー3がある開口部7を、図示しない付勢手段によって、外方へ引っ張り、袋2の緩み部分を引き寄せて、開口部7の内側の緩み部分が増えるようにすることが好ましい。

【0031】

そして、ファスナー3を閉じ、吸引口4に吸引パイプ11を連結して、袋2内の気体を図示しないブロアーで吸引する態様を図2(c)に示す。吸引口4を臨む位置にはクッション体6裏面の不織布10が配置されているので、クッション体6は、吸引口4近くの一部のみが強く吸引されることがない。このため、袋2内の気体は、袋2と不織布10との間から、或いは不織布10を介して、吸引口4に効率よく吸引される。

【0032】

不織布10が配置されていない場合、吸引口4に強く引き付けられたクッション体6の発泡部分は、吸引口4内に引き込まれ、縮小した状態で吸引口4を塞ぎ目詰まりした状態になる。そのため、吸引口4は蓋をされたようになり、吸引効率が著しく低下する。従って、クッション体6は、吸引口4に対してその裏面の不織布10が望むように配置されることが好ましい。

【0033】

このように、袋2内の気体が吸引されて袋2内が負圧となれば、プレス機により圧縮されて体積を縮小したクッション体6は、その縮小状態のままに維持され、図1に示した梱包体1となる。そして、吸引口4から吸引パイプ11を引き抜いても、逆止弁5が閉じるので、大気が袋2内へ流入することがなく、袋2内の負圧状態は維持される。

【0034】

なお、弛緩状態にある袋2の開口部7側の緩み部分を引き寄せるようにすれば、袋2内の気体の吸引が完了したとき、袋2の内面どうしが密着したシール部12の幅は、その他の密着部13の幅よりも長くなり、十分なシール性が得られる。

【0035】

一方、圧縮状態に長時間置かれたクッション体6は、その表面に皺が発生することが多い。この皺は、クッション体6としてその機能を損なうほどのものではないが、商品価値としては好ましいものではなく、梱包を解かれたクッション体6の表面から皺を取り除くことが必要となる。その皺取り方法を次に説明する。

【0036】

図3(a)に示すように、皺14が生じたクッション体6に対してシャワーヘッド15から霧雨状に水を供給する。この水の供給を5分間ほど行えば、水分がクッション体6の表面から気泡を通じて内部へ滲みこみ、皺の内側を湿らせることができる。

【0037】

次に、図3(b)に示すように、クッション体6表面の水滴を送風機16からの風で除去する。なお、送風機16に替えて、エアスプレーガンにより水滴を吹き飛ばすようにしてもよい。また、この水滴を除去する工程を省くこともできる。

【0038】

そして、図3(c)に示すように、熱源17を備えて100度C前後に保たれた加熱室18内にクッション体6を載置し、クッション体6の表面の水分及び表面下の内部に滲み込んだ水分を蒸発させる。加熱室18内に30分ほど載置されたクッション体6は、蒸発する水分により皺14が伸ばされる。その結果、図3(d)に示すように、皺のない梱包される前の状態に戻されたクッション体6が得られる。

【0039】

従って、上記実施形態によれば、以下のような効果を得ることができる。

(1)上記実施形態では、ファスナー3付の開口部7から袋2内へクッション体6を容易に収容することができ、その開口部7を開口したままでクッション体6をプレス機で圧縮するようにしたので、クッション体6の体積縮小を効率よく行うことができる。また、クッション体6の表面側6aどうしを対向させると共に、クッション体6を、その裏面の不織布10が吸引口4に臨むように配置した。このため、袋2内の気体を吸引する際、吸引口4近くのクッション体6の一部が吸引されることにより、その連続気泡部分の縮小により目詰まり状態となることが防止される。従って、袋2内の気体を効率よく吸引することができ、体積収縮状態をより確実に維持することが可能なクッション体6の梱包方法を提供することができる。

【0040】

(2)上記実施形態では、ファスナー3の内側に袋2の内面どうしが密着したシール部12を設けるようにした。このため、輸送中におけるクッション体6の挙動等により、シール部12がなければ、ファスナー3を開く方向に力が直接作用する場合であっても、シール部12の存在によって、ファスナー3への力の伝達が未然に防止される。このため、輸送中の梱包体1に振動等が加わっても、袋2内の負圧状態を維持することができる。

【0041】

(3)上記実施形態では、ファスナー3の内側のシール部12の幅Lを、10〜20cmの範囲の十分な幅となるようにした。このため、シール部12のクッション体6側の一部において、袋2の内面どうしの密着状態が解消しても、なおファスナー3に至るまでの間にはシール部12が存在する。従って、袋2内の負圧状態が保たれることにより、クッション体6の体積を収縮したままに維持することができる。

【0042】

(4)上記実施形態では、袋2の開口部7に凸条片と凹条片とからなるファスナー3のファスナー片3a、3bを結合し、ファスナー片3aとファスナー片3bとの掛合により開口部7を閉じることができるようにした。このため、別部品としての止め具を開口部7に用いることなく、開口部7を容易に閉じることができる。

【0043】

(5)上記実施形態では、ポリウレタン発泡体製の車両用シートのシートクッション或いはシートバックであるクッション体6を非通気性の袋2内において体積を収縮させて梱包体1とするようにした。このため、クッション体6の裏面の不織布10を吸引口4に臨むように配置することにより、袋2の内面と不織布10との間から、或いは不織布10を介して、袋2内の気体を効率よく吸引することができる。

【0044】

(6)上記実施形態では、梱包を解かれたクッション体6に生じた皺14を取るために、クッション体6を水分で湿らせた上で、加熱室18内に所定時間載置し、蒸発する水分により皺14を除去するようにした。このため、体積収縮状態で梱包されたクッション体6を効率よく輸送できるばかりか、輸送後に梱包を解かれたクッション体6の皺14を除去して、クッション体6を梱包される前の状態に戻すことができる。

【0045】

(変更例)

なお、上記実施形態は、次のように変更して具体化することも可能である。

・ プレス機の上盤8の中央に開口部8aを設け、袋2の吸引口4を遊挿させたが、クッション体6の不織布10が吸引口4に臨むことができる範囲において、その吸引口4の遊挿が可能な位置に開口部8aを配置すること。

・ 補強シートとして不織布10を用いたが、不織布10に替えて寒冷紗或いは合成樹脂製の網状体を用いること。

・ クッション体6の数を6個としたが、袋2内に表面側どうしを対向させて収容可能な2個以上の偶数の複数とすること。或いは、更に1個のクッション体6を、その表面側6aが吸引口4とは反対側の袋2の内面に対向するように配置して奇数とすること。

・ 梱包を解かれたクッション体6の表面から皺を取り除くために、表面に水を供給した後加熱するようにしたが、水を供給することなく、水蒸気を直接表面に当てること、或いは、熱風を表面に当てること。

【0046】

更に、上記実施形態より把握できる技術的思想について、それらの効果と共に以下に記載する。

(1) 請求項1ないし5のうちいずれか一項に記載のクッション体の梱包方法により梱包されたクッション体は、梱包を解かれて体積が弾性復帰し後に加熱されて、表面に生じた皺を除去されることを特徴とする梱包を解かれたクッション体の改質方法。このように構成した場合、体積収縮状態で梱包され、効率よい輸送が実現した梱包方法において、体積を弾性復帰させると共に、梱包により生じた皺を除去して、クッション体を梱包前の状態に復元することができる。

(2) 前記クッション体は、梱包を解かれて体積が弾性復帰した後、水分により湿らされてから加熱されることを特徴とする上記(1)に記載の梱包を解かれたクッション体の改質方法。このように構成した場合、体積が弾性復帰したクッション体を湿らせてから加熱するので、蒸気により梱包により生じた皺を効率よく除去することができる。

【符号の説明】

【0047】

2…袋、3…ファスナー、4…吸引口、6…クッション体、6a…表面側、7,8a…開口部、10…不織布、12…シール部。

【特許請求の範囲】

【請求項1】

非通気性の袋内で体積を収縮させ、その袋内を負圧とすることにより収縮状態を維持するようにしたクッション体の梱包方法において、前記袋には逆支弁を有する吸引口と前記クッション体を収容するためのファスナー付きの開口部とが設けられ、一方、前記クッション体の裏面には通気性の補強シートが固定され、前記袋内に複数の前記クッション体を収容する際、前記クッション体の表面側どうしを対向させると共に、前記補強シートが前記吸引口に臨む位置となるように前記クッション体を配置し、圧縮により前記クッション体の体積を収縮させた後、前記開口部のファスナーを閉じて、前記吸引口から前記袋内の気体を吸引することにより前記袋内を負圧とし、前記クッション体の収縮状態を維持するようにしたことを特徴とするクッション体の梱包方法。

【請求項2】

前記クッション体が収縮状態にある時、前記ファスナーの内側において、負圧により前記袋の内面どうしが密着してシール部を形成していることを特徴とする請求項1に記載のクッション体の梱包方法。

【請求項3】

前記シール部は、前記ファスナーの内側から内方に向かって10〜20cmの範囲にあることを特徴とする請求項2に記載のクッション体の梱包方法。

【請求項4】

前記ファスナーは、前記袋の開口部に結合された凸条片と凹条片とからなることを特徴とする請求項1ないし3のうちいずれか一項に記載のクッション体の梱包方法。

【請求項5】

前記クッション体は、ポリウレタン発泡体製の車両用シートのシートクッション或いはシートバックであり、前記補強シートは、前記クッション体の成形時にインサートされ、その裏面に固定された不織布であることを特徴とする請求項1ないし4のうちいずれか一項に記載のクッション体の梱包方法。

【請求項1】

非通気性の袋内で体積を収縮させ、その袋内を負圧とすることにより収縮状態を維持するようにしたクッション体の梱包方法において、前記袋には逆支弁を有する吸引口と前記クッション体を収容するためのファスナー付きの開口部とが設けられ、一方、前記クッション体の裏面には通気性の補強シートが固定され、前記袋内に複数の前記クッション体を収容する際、前記クッション体の表面側どうしを対向させると共に、前記補強シートが前記吸引口に臨む位置となるように前記クッション体を配置し、圧縮により前記クッション体の体積を収縮させた後、前記開口部のファスナーを閉じて、前記吸引口から前記袋内の気体を吸引することにより前記袋内を負圧とし、前記クッション体の収縮状態を維持するようにしたことを特徴とするクッション体の梱包方法。

【請求項2】

前記クッション体が収縮状態にある時、前記ファスナーの内側において、負圧により前記袋の内面どうしが密着してシール部を形成していることを特徴とする請求項1に記載のクッション体の梱包方法。

【請求項3】

前記シール部は、前記ファスナーの内側から内方に向かって10〜20cmの範囲にあることを特徴とする請求項2に記載のクッション体の梱包方法。

【請求項4】

前記ファスナーは、前記袋の開口部に結合された凸条片と凹条片とからなることを特徴とする請求項1ないし3のうちいずれか一項に記載のクッション体の梱包方法。

【請求項5】

前記クッション体は、ポリウレタン発泡体製の車両用シートのシートクッション或いはシートバックであり、前記補強シートは、前記クッション体の成形時にインサートされ、その裏面に固定された不織布であることを特徴とする請求項1ないし4のうちいずれか一項に記載のクッション体の梱包方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−254354(P2010−254354A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−108023(P2009−108023)

【出願日】平成21年4月27日(2009.4.27)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月27日(2009.4.27)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

[ Back to top ]