クライオスタット及び試料装着装置、温度制御方法

【課題】20mK前後の極低温あるいはそれ以上の様々の極低温から室温以上の温度範囲で測定することができ、連続運転可能で、製造コストと維持費が安価であり、クエンチを回避することができ、小型で、試料の装着・交換が短時間で容易に行えるクライオスタット、試料装着装置及び温度制御方法を提供することを目的とする。

【解決手段】本発明の試料装着装置5は、低温ステージ9に対して真空雰囲気中で外部から着脱自在に装着され、試料装着装置5に設けられたヒータによって試料31の温度を局部的に上昇させる。本発明のクライオスタットと温度制御方法はこの試料装着装置5を備え、第1の温度制御レベルでは試料ホルダ30を低温ステージ9に直接接触して熱的に接続し、第2の温度制御レベルで試料ホルダ30を低温ステージ9に着脱部を介して熱的に接続し、第3の温度制御レベルでは着脱部を低温ステージ9と分離して熱的接続を断つことを特徴とする。

【解決手段】本発明の試料装着装置5は、低温ステージ9に対して真空雰囲気中で外部から着脱自在に装着され、試料装着装置5に設けられたヒータによって試料31の温度を局部的に上昇させる。本発明のクライオスタットと温度制御方法はこの試料装着装置5を備え、第1の温度制御レベルでは試料ホルダ30を低温ステージ9に直接接触して熱的に接続し、第2の温度制御レベルで試料ホルダ30を低温ステージ9に着脱部を介して熱的に接続し、第3の温度制御レベルでは着脱部を低温ステージ9と分離して熱的接続を断つことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、20mK(milli Kelvin)前後の極低温あるいはそれ以上の様々の極低温から300Kの室温付近若しくは室温以上に至る広範囲の温度の測定環境を提供することができ、所望の温度で試料の物性を測定することができるクライオスタットと、その試料をクライオスタット内に自在に装着できる試料装着装置、さらにその物性を測定するときの温度制御方法に関する。

【背景技術】

【0002】

物性物理学や物質科学、材料工学や電気・電子工学などの分野で、物質を極低温に冷却し物理的性質を調べるために、古くから寒剤として液体ヘリウムが用いられてきた。液体ヘリウムの1気圧での沸点は4.2Kであるが、真空ポンプを用いて蒸気圧を下げるだけで温度が下がり、最低到達温度1K程度が実現される。

【0003】

このような液体ヘリウムを用いたクライオスタットが製作され、物理的性質を調べる実験が行われてきたが、このクライオスタットは試料に熱を加えて温度を上げると、試料から液体ヘリウムに熱が多量に流れ込むため液体ヘリウムの蒸発が速くなる。しかし、クライオスタットの中に蓄えられる液体ヘリウムの量は限られているため、一度汲み込んだ液体ヘリウムが蒸発してしまう前に実験を終了することができなければ、一旦運転を停止してもう一度液体ヘリウムを追加汲み込みした後、再度実験を開始する必要があった。そのため、広範囲の温度、特に室温付近の高温まで昇温して物性を調べる実験にはあまり適さないクライオスタットであった。

【0004】

それに加え、液体ヘリウムは高価で取り扱いが難しいため、専門的教育を受けた者でなければ扱えない。さらに、ヘリウムは、空気中に放出されると、回収不能な限られた資源でもある。

【0005】

このため最近では、液体ヘリウムを用いたクライオスタットに代わって、導入コストは高いがランニングコストが安く、総合的にみて低コストのギフォード・マクマホン冷凍機(以下、GM冷凍機)や、パルスチューブ冷凍機、スターリング冷凍機などのいわゆるクライオクーラーを用いて極低温を実現する無冷媒(Cryogen Free)型クライオスタットが開発されている。GM冷凍機の詳細については後述する。パルスチューブ冷凍機は、コンプレッサー、放熱器、蓄冷器、熱交換器、パルスチュ−ブの順に接続したもので、パルスチューブとコンプレッサーとの間で冷媒を往復移動させて熱交換器で冷却するものである。また、スターリング冷凍機はディスプレーサとピストン、蓄冷器、これらを囲むシリンダ、及び高温部と低温部の熱交換器から構成される冷凍機であって、冷媒をピストンで圧縮し、その後ディスプレーサとピストンが移動することで冷媒を膨張させて冷却し、ディスプレーサが元の位置に戻ってこのサイクルを繰返すものである。

【0006】

一方、試料に磁場を印加したいという要求があり、上記した無冷媒型クライオスタットの開発とは独立して、GM冷凍機を用いて伝導冷却により超電導マグネットを冷却する無冷媒超電導マグネット(Cryogen Fee Superconducting Magnet)が開発されている。

【0007】

無冷媒型クライオスタットは、液体ヘリウム(4He)を使ったクライオスタットと比較すれば高価な装置であり、無冷媒超電導マグネットと無冷媒型クライオスタットの2つを組み合わせたクライオスタットのように、1つの装置の中にクライオクーラーを2台以上設置するのは、いわば重複した構成といえる。そこで、GM冷凍機を1台にした次のようなクライオスタットが提案された(特許文献1,2)。

【0008】

図9は従来のクライオスタットの構成図である。図9に示すように、特許文献1のクライオスタットは、チャンバ110内の液ポット部分に試料112が設けられ、試料112付近のヒータ114で所定温度に加熱されることにより液体ヘリウムが気化し、対流でパイプ118,124、凝縮部128、細いパイプ130を経て循環する熱サイホンを構成している。これらは周囲から熱絶縁するため外容器132内に設けられた40Kの輻射シールド148内に収容されている。

【0009】

輻射シールド148には40Kの第1ステージ120の熱交換器、4Kの第2ステージ126の熱交換器を備えたGM冷凍機122が設けられ、管路124内を通って第2ステージ126の熱交換器と熱交換したヘリウムガスは凝縮して凝縮部128に溜まり、4Kの液体ヘリウムとしてチャンバ110内の液ポット部分に戻される。ここで図示はしないが、試料112の周囲には超電導マグネットが配設され、強磁場での物性を測定できるようになっている。ニードルバルブ134を操作することにより細いパイプ130を流れる液体ヘリウムの流量を制御する。リザーバタンク140には所定圧力のヘリウムガスが充填されている。

【0010】

試料112は、クライオスタット頂部に設けられたエアロック機構とゲートバルブ136を通したパイプ状の試料ロッドの先端に吊り下げられる。試料112は液体ヘリウム中に浸漬または気体ヘリウム中に配置される。従って、試料を交換するときには、そのメカニズムは明確にされてはいないが、エアロック機構の操作を行ってチャンバ110内の圧力状態を維持しつつ、試料ロッドの引き上げと再挿入を行い、試料112を液ポット中の液体ヘリウムまたは気体ヘリウム内に戻すことになる。

【0011】

ヒータ114を制御すると、特許文献1のクライオスタットは、高温での測定が可能になる理由は明確にされてはないが、1.5Kから300Kの温度範囲で試料の物性を測定することが可能になる。そして、特許文献2で開示されたクライオスタットは、実質的に特許文献1のクライオスタットと同一の構成のものである。

【0012】

【特許文献1】国際公表01/96020号公報

【特許文献2】特開2005−274113号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

以上説明したように、液体ヘリウムを使ったクライオスタットは、高価な液体ヘリウムが蒸発するためランニングコストが高く、せいぜい1日か2日程度低温を維持できるだけのものあった。そして、液体ヘリウムを追加するためには、クライオスタットの運転を一時停止しなければならず、取り扱いに専門的知識が必要で利用しづらい装置であった。そして、何よりも、このクライオスタットは広範囲の温度で物理的性質を調べるのに適さないものであった。

【0014】

また、無冷媒超電導マグネットと無冷媒型クライオスタットの2つを組み合わせた装置は、GM冷凍機が2台装備されるという重複した構成のため、極めて高価な装置になることが避けられなかった。

【0015】

この点、特許文献1,2のクライオスタットは、1台のGM冷凍機を使って試料と超電導マグネットの冷却を行うため、製造コストも安価になる上にランニングコストを低減でき、大きさも小型になり、温度も1.5Kから300Kの範囲で連続的な測定が可能になる。

【0016】

しかし、特許文献1,2のクライオスタットは、試料ロッド先端に試料を装着し、液体ヘリウム中に浸漬、あるいはヘリウムガス中に配置しなければならない。このため試料ロッドから流れ込んだ熱がヘリウムガスを介してGM冷凍機に伝わり熱負荷になるものであった。また、広範囲の温度で試料の物性を連続的に測定するためには、ヒータ114で液体ヘリウムを加熱する必要があるが、これも同様にGM冷凍機の負荷になるものであった。普通に測定すれば例えば300Kでの測定はきわめて難しい。

【0017】

そして、特許文献1,2のクライオスタットに無冷媒超電導マグネットを設置する場合、無冷媒超電導マグネットにヘリウムガスまたは液体ヘリウムを介してヒータ114からの熱が冷却ステージ(図示しない)経由で伝熱し、クエンチ現象を起こさせる可能性があった。また、試料の比熱は真空の断熱雰囲気中で行わなければならないが、特許文献1,2のクライオスタットでは、試料に加えた熱がヘリウムガスまたは液体ヘリウムを通して逃げるため、測定が不可能である。特許文献1,2のクライオスタットでは、ヒータ114による加熱がヘリウムガスまたは液体ヘリウムの対流を介して行われるため試料位置と温度センサの位置の間で温度むらが生じ易く、正確な温度の測定ができない。

【0018】

以上を総合すると、従来の液体ヘリウムを使ったクライオスタットは広範囲の温度での物性の測定に適さず、特許文献1,2のクライオスタットはGM冷凍機を1台にしたという利点を有してはいるものの、広範囲の温度で連続的に測定するときの冷凍機の熱負荷を減らすことは難しく、超電導マグネットのクエンチの可能性があり、比熱の測定や正確な温度の測定が不可能であった。

【0019】

そこで本発明は、20mK前後の極低温あるいはそれ以上の様々の極低温から室温以上の温度範囲で測定することができ、連続運転可能で、製造コストと維持費が安価であり、クエンチを回避することができ、小型で、試料の装着が容易なクライオスタット、試料装着装置及び温度制御方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

本発明のクライオスタットは、内部を真空雰囲気に保持することができる真空容器と、真空容器に設けられた低熱源と、真空容器内に装着され真空雰囲気中で試料を低熱源と熱交換させて低温としその物性を測定することができる試料装着装置を備えたクライオスタットであって、低熱源と熱的に接続された伝熱部材に対して試料装着装置が真空雰囲気中で外部から着脱自在に装着され、試料装着装置に設けられたヒータによって試料の温度を局部的に上昇させることを主要な特徴とする。

【0021】

また、本発明の試料装着装置は、試料を係止して低熱源と熱的に接続された伝熱部材に真空雰囲気中で着脱自在に装着される試料ホルダと、試料ホルダと分離可能な操作部とを備え、試料ホルダには、伝熱部材に着脱するための第1の着脱部と、第1の着脱部が伝熱部材に装着されたときに操作部を分離すると共に第1の着脱部を伝熱部材から分離するときには操作部を装着できる第2の着脱部とが設けられたことを主要な特徴とする。

【0022】

さらに、本発明の温度制御方法は、試料ホルダを低熱源と熱的に接続された伝熱部材に真空雰囲気中で着脱自在に装着し、これを真空雰囲気中に残留して試料ホルダの温度を制御する温度制御方法であって、試料ホルダの温度制御を、試料ホルダを伝熱部材に直接に熱的接続するか、試料ホルダを伝熱部材に熱抵抗の大きな着脱部を介して熱的接続するか、着脱部を伝熱部材と分離した後に試料ホルダをヒータによって加熱するか、のいずれかによって行うことを主要な特徴とする。

【発明の効果】

【0023】

本発明のクライオスタット、試料装着装置及び温度制御方法によれば、20mK前後の極低温あるいはそれ以上の様々の極低温から室温以上の温度範囲で試料の物性を測定することができ、連続運転可能で、製造コストと維持費が安価であり、超電導マグネットのクエンチを回避することができ、高精度の温度測定が行え、小型で、試料の装着を容易に行うことができる。

【発明を実施するための最良の形態】

【0024】

本発明の第1の形態は、内部を真空雰囲気に保持することができる真空容器と、真空容器に設けられた低熱源と、真空容器内に装着され真空雰囲気中で試料を低熱源と熱交換させて低温としその物性を測定することができる試料装着装置を備えたクライオスタットであって、低熱源と熱的に接続された伝熱部材に対して試料装着装置が真空雰囲気中で外部から着脱自在に装着され、試料装着装置に設けられたヒータによって試料の温度を局部的に上昇させることを特徴とするクライオスタットであり、ヒータが低熱源と独立して設けられているので、20mK前後の極低温あるいはそれ以上の様々の極低温から室温若しくはそれ以上の温度範囲で試料の物性を測定することができ、連続運転可能で、製造コストと維持費が安価であり、高精度の温度測定が行え、小型で、試料の装着を容易に行うことができる。

【0025】

本発明の第2の形態は、第1の形態に従属する形態であって、試料装着装置が、試料を係止して伝熱部材に着脱自在に装着されこれらの間を熱的に接続する試料ホルダと、該試料ホルダに分離可能に装着される操作部とを備えたことを特徴とするクライオスタットである。この構成により、真空容器中に試料ホルダを装着して連続運転し、20mK前後の極低温あるいはそれ以上の様々の極低温から室温若しくはそれ以上の温度範囲で試料の物性を測定することができ、製造コストと維持費が安価であり、試料の装着を容易に行うことができる。

【0026】

本発明の第3の形態は、第2の形態に従属する形態であって、試料ホルダには、伝熱部材に着脱するための第1の着脱部と、操作部に着脱するための第2の着脱部とが設けられていることを特徴とするクライオスタットであり、真空容器中に試料ホルダを装着してこれを真空容器中に残留させることができ、これによって連続運転することができ、20mK前後の極低温あるいはそれ以上の様々の極低温から室温若しくはそれ以上の温度範囲で試料の物性を測定することができる。

【0027】

本発明の第4の形態は、第3の形態に従属する形態であって、伝熱部材と第1の着脱部間だけで熱伝導が行われる第1の伝熱レベルと、伝熱部材と試料ホルダの熱的接続には、伝熱部材と第1の着脱部及び試料ホルダを通して熱伝導が行われる第2の伝熱レベルと、伝熱部材と試料ホルダが分離され熱伝導が行われない第3の伝熱レベルが設けられていることを特徴とするクライオスタットであり、伝熱部材と試料ホルダの間が、試料ホルダの本体が直接に熱的接続される第1の伝熱レベルの場合は、試料ホルダの温度を伝熱部材の温度近傍にすることができ、第1の着脱部のみを介して行われる第2の伝熱レベルで熱的に接続された場合は、熱的結合が緩やかであるため試料ホルダの温度をショックレスで伝熱部材よりやや高目の温度にすることができる。さらに、伝熱部材と試料ホルダが分離された第3の伝熱レベルの場合は、熱伝導が行われないので加熱により広範囲に温度を変化させることができる。

【0028】

本発明の第5の形態は、第4の形態に従属する形態であって、第1の着脱部が試料ホルダより高熱抵抗の部材によって構成されたことを特徴とするクライオスタットであり、第4の形態の作用効果に加えて、伝熱部材への熱伝導を抑制することができる。

【0029】

本発明の第6の形態は、第1〜第5のいずれかの形態に従属する形態であって、試料装着装置の周囲に超電導マグネットが設けられたことを特徴とする1〜5のいずれかに記載されたクライオスタットであり、第1〜第5のいずれかの形態の作用効果に加えて、超電導マグネットのクエンチを回避することができる。

【0030】

本発明の第7の形態は、第1〜第6のいずれかの形態に従属する形態であって、低熱源が、ギフォード・マクマホン冷凍機、パルスチューブ冷凍機、磁気冷凍機、スターリング冷凍機、希釈冷凍機、3He冷凍機、寒剤冷却機のいずれかによる低熱源、またはこれらの2種以上をカスケードに組み合わせたときに得られる低熱源であることを特徴とするクライオスタットであり、様々の低熱源を使って20mK前後の極低温あるいはそれ以上の様々の極低温から室温若しくはそれ以上の温度範囲で試料の物性を測定することができ、製造コストと維持費が安価であり、小型で、試料の装着を容易に行うことができる。

【0031】

本発明の第8の形態は、試料を係止して低熱源と熱的に接続された伝熱部材に真空雰囲気中で着脱自在に装着される試料ホルダと、試料ホルダと分離可能な操作部とを備え、試料ホルダには、伝熱部材に着脱するための第1の着脱部と、第1の着脱部が伝熱部材に装着されたときに操作部を分離すると共に第1の着脱部を伝熱部材から分離するときには操作部を装着できる第2の着脱部とが設けられたことを特徴とする試料装着装置である。この構成により、真空容器中に試料ホルダだけを装着して連続運転し、20mK前後、少なくとも数十mK前後の極低温あるいはそれ以上の様々の極低温から室温、若しくはそれ以上の温度範囲で試料を測定することができ、製造コストと維持費が安価であり、試料の装着を容易に行うことができる。

【0032】

本発明の第9の形態は、第8の形態に従属する形態であって、伝熱部材と試料ホルダの熱的接続には、伝熱部材と第1の着脱部及び試料ホルダを通して熱伝導が行われる第1の伝熱レベルと、伝熱部材と第1の着脱部間だけで熱伝導が行われる第2の伝熱レベルと、伝熱部材と試料ホルダが分離され熱伝導が行われない第3の伝熱レベルが設けられていることを特徴とする試料装着装置であり、伝熱部材と試料ホルダの間が、試料ホルダの本体が直接に熱的接続される第1の伝熱レベルの場合は、試料ホルダの温度を伝熱部材の温度近傍の温度にすることができ、第1の着脱部のみを介して行われる第2の伝熱レベルで熱的に接続された場合は、試料ホルダの温度をショックレスで伝熱部材よりやや高目の温度にすることができる。さらに、伝熱部材と試料ホルダが分離された第3の伝熱レベルの場合は、熱伝導が行われないので加熱により広範囲に温度を変化させることができる。

【0033】

本発明の第10の形態は、第9の形態に従属する形態であって、第1の着脱部が試料ホルダより高熱抵抗の部材によって構成されたことを特徴とする試料装着装置であり、第9の形態の作用効果に加えて、伝熱部材への熱伝導を抑制することができる。

【0034】

本発明の第11の形態は、第8〜第10のいずれかの形態に従属する形態であって、第1の着脱部が第1の右ネジ部を備えて伝熱部材にはこれと螺合する第1の被螺合右ネジ部が設けられると共に、第2の着脱部が第2の左ネジ部を備えて操作部にはこれと螺合する第2の被螺合左ネジ部が設けられたことを特徴とする試料装着装置である。この構成により、真空容器中に試料ホルダだけを装着して連続運転し、右ネジと左ネジという簡単な構成を設けるだけで、20mK前後の極低温あるいはそれ以上の様々の極低温から室温若しくはそれ以上の温度範囲で試料を測定することができ、連続運転可能で、製造コストと維持費が安価であり、高精度の温度測定が行え、小型で、試料の装着を容易に行うことができる。

【0035】

本発明の第12の形態は、第8〜第10のいずれかの形態に従属する形態であって、第1の着脱部が第1の左ネジ部を備えて伝熱部材にはこれと螺合する第1の被螺合左ネジ部が設けられると共に、第2の着脱部が第2の右ネジ部を備えて操作部にはこれと螺合する第2の被螺合右ネジ部が設けられたことを特徴とする試料装着装置である。この構成により、真空容器中に試料ホルダだけを装着して連続運転し、右ネジと左ネジという簡単な構成を設けるだけで、20mK前後の極低温あるいはそれ以上の様々の極低温から室温若しくはそれ以上の温度範囲で試料の物性を測定することができ、連続運転可能で、製造コストと維持費が安価であり、高精度の温度測定が行え、小型で、試料の装着を容易に行うことができる。

【0036】

本発明の第13の形態は、第8〜第10のいずれかの形態に従属する形態であって、試料ホルダにヒータが設けられ、記試料周辺の局部的な温度を伝熱部材によって冷却された温度から上昇させることができることを特徴とする試料装着装置であり、ヒータが冷凍機と独立して設けられているので、20mK前後の極低温から室温若しくはそれ以上の温度範囲で試料の物性を測定することができ、試料の温度測定が高精度に行える。

【0037】

本発明の第14の形態は、試料ホルダを低熱源と熱的に接続された伝熱部材に真空雰囲気中で着脱自在に装着し、これを真空雰囲気中に残留可能にすることで試料ホルダの温度を制御する温度制御方法であって、第1の温度制御レベルでは試料ホルダを伝熱部材に直接接触して熱的に接続し、第2の温度制御レベルでは試料ホルダを伝熱部材に着脱部を介して熱的に接続し、第3の温度制御レベルでは着脱部を伝熱部材と分離して熱的接続を断つことを特徴とする温度制御方法である。この構成によって、第1の温度制御レベルでは低熱源の温度とほぼ同一の極低温から低熱源に影響しない範囲の極低温、第2の温度制御レベルでは第1の温度制御レベルの極低温よりは若干高い極低温、第3の温度制御レベルでは第2の温度制御レベルの温度以上で室温若しくはそれ以上の温度を実現することができ、連続運転可能で、維持費が安価であり、低熱源と独立して温度制御できるので高精度の温度測定が行える。

【0038】

本発明の第15の形態は、第14の形態に従属する形態であって、第1または第3の温度制御レベルで温度制御を行う前に、第2の温度制御レベルで熱的接続させることを特徴とする温度制御方法であり、試料ホルダを装着するとき外部の熱が低熱源に伝熱されると、急激な温度変化で低熱源に損傷を与える可能性が高いが、着脱部を介して徐々に温度低下させることができ、ショックレスに運転することができる。

【実施例】

【0039】

(実施例1)

以下、本発明の実施例1におけるクライオスタット、とくに無冷媒超電導マグネットを備えた無冷媒クライオスタット、及びクライオスタットへ試料を装着する試料装着装置、試料ホルダの温度を制御する温度制御方法について説明をする。実施例1のクライオスタットは、GM冷凍機を備えた無冷媒型のクライオスタットであって、GM冷凍機のほかにカスケードに第2の冷凍機の3He冷凍機を設けて低熱源とするものである。なお、以下の説明はGM冷凍機について行うがパルスチューブ冷凍機、スターリング冷凍機でも同様である。また、3He冷凍機は3Heガスを等エンタルピー条件下で膨張することにより液化し、その液体3Heを真空ポンプで減圧することで0.7K程度の低温を得る冷凍機である。

【0040】

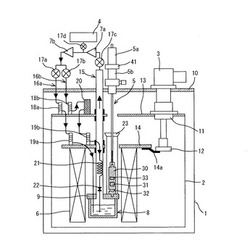

図1は本発明の実施例1におけるクライオスタットの説明図、図2は本発明の実施例1におけるクライオスタットの試料装着装置の説明図、図3は図2の試料装着装置の主要部分破砕図、図4(a)〜(e)は本発明の実施例1におけるクライオスタットの試料装着装置を低温ステージに固定するときの説明図、図5(a)〜(e)は本発明の実施例1におけるクライオスタットの試料装着装置を低温ステージから分離するときの説明図である。

【0041】

図1において、1は無冷媒超電導マグネットを備えたクライオスタットの真空容器である。真空容器1は内部でガスを介しての外部との熱伝達をなくすため真空ポンプによって減圧される。2は熱輻射シールドであり、外部からの熱輻射を断って熱輻射シールド2内を熱絶縁する。3はGM冷凍機であって、実施例1の場合は40Kのステージと4Kのステージからなる2つのステージを有する。更にステージ数を増すこともできる。

【0042】

このGM冷凍機3の基本構成を説明すると、本発明の特徴とは直接的な関係がないため詳細な構成は図示しないが、ガスを充満できるシリンダと、このシリンダ内を上部空間と下部空間の2つに区画するディスプレーサを備え、ディスプレーサが駆動機構によって往復動される。実施例1のGM冷凍機3はこのような基本構成が直列2段に設けられ、第1のステージで40Kまで冷却を行い、第2のステージで4Kにまで冷却する。各ステージの周囲は熱交換部となっており、外部から接触した部材(後述の40Kプレート13、フレキシブル熱伝導体14a)をそれぞれ恒常的に40K、4Kに冷却することが可能になっている。

【0043】

続いて、図1の説明を行う。4は3He冷凍機の冷媒3Heガスが充填された3Heタンク、5は実施例1における試料を装着する試料装着装置、5aは試料装着装置5を支える上側支持筒部、5bは試料装着装置5を支える下側支持筒部である。この試料装着装置5の詳細は後述する。6は超電導コイルからなり磁場中での試料の測定を行うための無冷媒超電導マグネット、7aは液体の3Heを減圧して気化させる3He冷凍機の真空ポンプ、7bは真空ポンプ7aによって気化した3Heガスを加圧する3He冷凍機のコンプレッサー、8は凝縮した3Heが溜まる3He冷凍機の液ポット、9は液ポット8の上面を覆って試料装着装置5の先端と熱的、物理的に接触して熱交換をするための低温ステージ(本発明の伝熱部材)である。

【0044】

なお、実施例1の無冷媒超電導マグネット6は物性測定のためのものであるが、3He冷凍機に代えて、磁気冷凍機の無冷媒超電導マグネットにすることもできる。これについては実施例3で詳述する。また、実施例1における低温ステージは3He冷凍機と熱的に接続されているが、その他の冷凍機、例えばGM冷凍機、パルスチューブ冷凍機、希釈冷凍機、磁気冷凍機、スターリング冷凍機や、液体ヘリウムや液体窒素などの寒剤冷却機の冷却ステージであってもよい。希釈冷凍機を使ったクライオスタットは実施例2において、磁気冷凍機を使ったクライオスタットは実施例3において、GM冷凍機を使ったクライオスタットは実施例4において、また、寒剤冷却機を使ったクライオスタットについては実施例5において説明する。

【0045】

さて、以下、クライオスタットの詳細な構造について説明する。10はフランジで真空容器1のカバーとなり、GM冷凍機3と試料装着装置5を支持する。11はGM冷凍機3の40Kとなる第1ステージ、12はGM冷凍機3の4Kの温度になる第2ステージである。13は熱輻射シールド2を覆いGM冷凍機3の第1ステージと熱交換して40K近辺の温度になる銅製の40Kプレートであり、14はGM冷凍機3の第2ステージと熱交換して4Kに近い温度になる銅製の4Kプレート、14aはGM冷凍機3の振動を吸収すると共に40Kプレート14の熱を第2ステージに伝えるフレキシブル熱伝導体である。

【0046】

次に、15は液ポット8から気化した冷媒の3Heガスを導く排気パイプであり、真空ポンプ7aに連通されている。16a,16bは真空ポンプ7aを通ってコンプレッサー7bで加圧された3Heガスを液ポット8に導くための流路であって、一方の流路16aは冷却運転の初期にだけ3Heを流す流路で、他方の流路16bはそれ以外の場合(通常運転時)に3Heを流すための流路である。

【0047】

3He冷凍機はジュールトムソン(Joule-Thomson)効果を利用して3Heを液化するが、このとき流量を絞る必要がある。このため流路16bだけで冷却する場合、流量が絞られ極低温に到達するまで長時間を要することになる。そこで、運転初期にだけ流路16aを使って短時間で液ポット8の温度を4Kにし、その後は流路16bによって極低温を実現する。17a,17b,17c,17dはバルブである。バルブ17a,17bは流路16a,16bの切り換えを行うためのバルブであり、バルブ17cは3He冷凍機の3Heガスの循環量を設定するためのバルブ、バルブ17dは3Heガスを補充するためのバルブである。

【0048】

そして、18a,18bは40Kプレート13に熱的に接触させて設けられ、コンプレッサー7bによって加圧された3Heガスを40Kプレート13とほぼ同温にする熱交換器である。また、19a,19bは4Kプレート14に熱的に接触されて設けられ、それぞれ熱交換器18a、熱交換器18b及び吸着フィルタ20(後述)を通って送られてきた3Heガスを4Kプレート14とほぼ同一温度にする熱交換器である。吸着フィルタ20は3He中の異物を除去するためのものであり、21は排気パイプ15内でコイル状に巻かれ熱交換器19bで冷却された3Heと排気パイプ15を上昇する冷たい3Heガスとで熱交換するJT(Joule-Thomson)熱交換器、22はJT(Joule-Thomson)弁である。

【0049】

このJT弁22は、冷媒の流量を絞って膨張させ、このときの圧力降下により温度降下させ冷却する。従って、コンプレッサー7bで高圧にされた3Heガスは、運転初期以外、冷却路16bの熱交換器18b,19bで冷却され、その後JT熱交換器21によって冷却された後、JT弁22によって膨張冷却され、凝縮して液ポット8に溜まり、気化することで0.7K前後が実現できる。

【0050】

さて、以上説明した実施例1のクライオスタットは、GM冷凍機3によって第1ステージで40Kプレート13を40K程度にまで冷却し、熱伝導によって熱交換器18a,18bを40K付近にまで冷却する。同様に、GM冷凍機3は第2ステージでフレキシブル熱伝導体14aを介して4Kプレート14を4K程度に冷却し、これに熱接触した無冷媒超電導マグネット6、熱交換器19a,19bを4K付近にまで冷却する。

【0051】

この4K程度に冷却された3Heガスは、JT熱交換器21による熱交換、またJT弁22によって凝縮し液体となる。この結果、液ポット8内に溜まった液体の3Heは0.7K程度の極低温となり、この極低温の3Heにより液ポット8のカバーである低温ステージ9も熱伝導により0.7K程度となる。なお、実施例1の真空容器1内の40Kプレート13、4Kプレート14、液ポット8、低温ステージ9は良好な熱伝導をさせる必要があるので、何れも最も熱伝導率の高い銅で作られている。これにより、実施例1の低温ステージ9に熱的に接続された試料装着装置5の先端も0.7K前後の極低温を実現できる。

【0052】

続いて、実施例1の試料装着装置5の詳細な構造、及びこれを低温ステージ9に装着するための構造について説明する。図1、図2、図3において、23は銅製の液ポット8、低温ステージ9から立設された試料装着ガイドである。試料装着ガイド23は、真空容器1のカバーであるフランジ10及び40Kプレート13を通して試料装着装置5が差し込まれたとき、これを低温ステージ9の所定の位置に固定するため案内する。このため円筒状のガイド23には、試料装着装置5を誘導する円錐状に拡開された縁部分が設けられている。

【0053】

次に、図1、図2、図3に基づいて試料装着装置5の先端部分の説明をすると、30は銅製の試料ホルダ、31は試料ホルダ30に係止される物性測定用の試料(サンプル)である。32は試料31の温度を上昇させるマンガニン線を巻回したヒータ、33は試料31の温度を検出する熱電対、ゲルマニウム抵抗体、カーボングラス、サーミスタ等の温度センサである。この温度センサ33は試料ホルダ30に形成された窪みに埋め込まれる。試料ホルダ30にはDカット状の窪みと小径部が近接して形成され、このDカット状の平坦部上に試料31が真空雰囲気(真空空間)に露出された状態で取り付けられ、小径部にヒータ32が巻回される。ヒータ32による加熱は、試料ホルダ30が小さいため発熱量が小さくても試料31を感度よく温度上昇させることができ、また低温ステージ9と螺合する右ネジ部35(後述する)を緩めて調節、分離すれば低温ステージ9への熱の流入を抑えることができる。リード線37やパイプ34(後述する)は熱伝導度と断面積がいずれも小さく、これにより外部からの熱の流入が抑えられる。ヒータ32は試料ホルダを通して温度センサ32と試料31を局部的に熱伝導により加熱する。このとき、試料ホルダ30、温度センサ32、試料31は小さいため、他の部品に与える熱輻射の影響はきわめて小さい。

【0054】

次に、図2、図3を参照して試料装着装置5の全体構造を説明すると、34はステンレス製のパイプ、35は試料ホルダ30と一体または別体に形成され先端に雄ネジとして突出する右ネジ部(本発明の第1の右ネジ部)である。右ネジ部35は、試料ホルダ30と一体の場合は試料ホルダ30と同様に銅製であるが、実施例1のように熱伝導を低下させる場合は別体で銅より低い熱伝導率を有するプラスチックで作製する。この別体に作製されたプラスチック製の右ネジ部35が本発明の実施例1における熱抵抗部材である。36は試料ホルダ30と一体に設けられた雄ネジとして設けられた左ネジ部(本発明の第2の左ネジ部)である。

【0055】

実施例1においては、右ネジ部35を試料ホルダ30と比較して低熱伝導率の材料で作製することにより、試料ホルダ30と低温ステージ9間の熱的な接続の状態を3つのレベルに分けて実現することができる。すなわち、右ネジ部35の物理的な締め付け具合を調節することで試料ホルダ30と低温ステージ9間の熱伝導の径路を変え、高熱伝導径路、熱抵抗部材を介しての熱伝導径路、熱伝導のない場合、の3つの径路によって、3つの伝熱レベルを実現することができる。

【0056】

すなわち、右ネジ部35を低温ステージ9に強く締め付けた場合は、試料ホルダ30の下面(試料ホルダ本体)を低温ステージ9と直接接触し、両者とも高熱伝導率の材料で作られているので最も熱伝導の良好な状態となり、低熱源の温度とほぼ同一の極低温からヒータ32による加熱が低熱源に影響しない温度範囲(本発明の第1の伝熱レベルであり、第1の温度制御レベル)の0.7K〜1.5Kを実現できる。次に、この状態から右ネジ部35を緩めた場合は、試料ホルダ30と低温ステージ9の直接的な接触が断たれ、熱抵抗部材である右ネジ部35を介しての間接的な熱接続となり、直接接触した場合より熱抵抗があるため熱伝導が低下する。この締め付けの強弱を調節すれば右ネジ部35と低温ステージ9間の熱の伝わる面積を変えることができ、低温ステージ9に流れ込む熱量を減少させて第2ステージの温度4Kまでの温度範囲(本発明の第2の伝熱レベルであり、第2の温度制御レベル)1.5K〜4Kを実現できる。さらに、右ネジ部35を低温ステージ9から完全に分離すると、低温ステージ9にヒータ32の熱が流れ込むことはなく、4Kから徐々に加熱すれば4Kから室温若しくはそれ以上の温度(本発明の第3の伝熱レベルであり、第3の温度制御レベル)にすることが可能になる。これによってGM冷凍機3を過熱から守ることができる。

【0057】

図2、図3において、37はパイプ34内を挿通されてヒータ32へ電力供給したり温度センサ32の出力を取り出したりするための複数本のリード線、38はパイプ34をシールして挿通するスライディングシール機構、39は試料装着装置5を持ち上げたとき下側支持筒部5bの位置で遮断するゲートバルブ、39aはゲートバルブ39の弁体である。また、40は試料装着装置5のリード線37を接続するためのコネクタ、41は上側支持筒部5a,下側支持筒部5bを着脱できる着脱クランプ、42はスライディングシール機構38のOリング、43はリーク弁、44は上側支持筒部5a,下側支持筒部5bを介して真空容器1内を真空にする真空ポンプである。なお、図2で示した真空ポンプ44、リーク弁43は図1においては図示していない。これは図1、図6〜図8においても同様である。

【0058】

さらに、図3の主要部分破砕図で示したように、45はパイプ34の先端に設けられた円筒状の連結部であり、パイプ34と反対側に左ネジ部36と螺合する雌ネジの第2螺合部46(後述する)が設けられている。パイプ34と連結部45が本発明の実施例1の操作部を構成する。連結部45の中心には上記した第2螺合部46の底(左ネジ部36から突出した雄ネジの先端側)から連結部45の天面側にかけて挿通孔が形成されている。従って、パイプ34の孔とこの挿通孔は連通して設けられる。左ネジ部36と連結部45は螺合されることで着脱自在となり、本発明の実施例1における第2の着脱部を構成する。46は連結部45に設けられた雌ネジである第2螺合部(本発明の第2の被螺合左ネジ部)、47は試料ホルダ30の左ネジ部36からパイプ34側に突出されて前記挿通孔に挿入されこの挿通孔内をスライドできるガイドパイプ、47aはガイドパイプ47の先端に設けられたガイドストッパである。

【0059】

ガイドパイプ47の孔は左ネジ部36の中心に設けられた貫通孔を通して試料ホルダ30のDカット状の窪み部内に開口され、試料31と温度センサ33に接続されたリード線37はこの窪み部から貫通孔の中を挿通され、ガイドパイプ47、パイプ34を通ってコネクタ40に接続される。従って、試料31からの出力、温度センサ33からの出力はいずれもリード線37を介してコネクタ40に出力される。

【0060】

次に、48は右ネジ部35が螺合される低温ステージ9に形成された雌ネジの第1螺合部(本発明の第1の被螺合右ネジ部)である。右ネジ部35と第1螺合部48は螺合されることで着脱自在となり、本発明の実施例1における第1の着脱部を構成する。右ネジ部35、左ネジ部36は左右が逆でも、雄ネジと雌ネジは相補的関係にあるものであるから、第2螺合部46及び第1螺合部48と雄ネジと雌ネジの関係が逆になっても同様である。第2螺合部46と第1螺合部48を雄ネジにする場合、雄ネジ部分は低温ステージ9と連結部45側に設けられる。なお、右ネジ部35、左ネジ部36はパイプ34と同軸上に配置される。

【0061】

次いで、図4(a)(b)(c)(d)に従って試料ホルダ30の低温ステージ9への装着について説明する。先ず、試料31を試料ホルダ30に装着し、パイプ34の先端に設けられた連結部45に試料ホルダ30の左ネジ部36を螺合し、試料装着装置5と上側支持筒部5aを一緒に下側支持筒部5bのゲートバルブ39より高い位置に差し込み、ゲートバルブ39を締め切った状態で着脱クランプ41を使って上側支持筒部5a,下側支持筒部5bを連結し、密閉空間を形成する。この状態で真空ポンプ44を運転し、上側支持筒部5a等内の空気を排出し、真空容器1内と同一の真空度にまで減圧する。この状態でゲートバルブ39を開くと、上側支持筒部5a,下側支持筒部5b,真空容器1内はすべて真空で、この中に試料ホルダ30が差し込まれた状態となる。そこで、試料装着装置5のパイプ34を更に押し込んで行くと、試料装着装置5の先端の試料ホルダ30が試料装着ガイド23に挿入され、そのまま案内されて図4(a)に示す状態となる。

【0062】

次に、連結部45に左ネジ部36を螺合して試料ホルダ30と連結部45が一体になった状態で低温ステージ9の第1螺合部48に差し込み、図4(b)のように螺合を開始する。このとき、右ネジ部35が第1螺合部48と螺合を開始しても、試料ホルダ30と左ネジ部36の締め付けトルクが大きいため、螺合が終了するまで試料装着装置5は右ネジ部35が第1螺合部48にねじ込まれる。この締め付けトルクが試料ホルダ30と左ネジ部36の締め付けトルクより勝ったとき、図4(c)に示すように試料ホルダ30と左ネジ部36は螺合状態を解除し始め、両者の分離が開始する。試料ホルダ30と左ネジ部36が完全に分離されると、パイプ34の引き上げが可能になり、試料ホルダ30だけが低温ステージ9に残留された図4(d)の状態となる。

【0063】

このように試料装着装置5には、試料ホルダ30に左ネジ部36と右ネジ部35が形成されており、図4(b)に示すように左ネジ部36が螺合した状態で右ネジ部35を螺合するから、試料装着装置5の回転操作を続けて行うだけで、図4(c)のように右ネジ部35が低温ステージ9に固定されたとき、引き続いて左ネジ部36の解除が可能になり、図4(d)に示すように、試料ホルダ30を低温ステージ9に残留させることができる。

【0064】

残留された試料ホルダ30に対しては、リード線37による熱伝導径路、パイプ34とガイドストッパ47a間の点接触による熱伝導径路が真空容器1の外部の熱を伝える実質的に唯一の熱伝導径路であり、試料ホルダ30に対する熱伝導は低温ステージ9以外ほぼ完全に遮断される。従って、液ポット8が例えば0.7Kであれば、低温ステージ9、試料ホルダ30、試料31、温度センサ32もほぼ0.7Kに保持される。なお、実施例1においては、ガイドパイプ47の先端にガイドストッパ47aが設けられており、テレスコピックに連結部45の挿通孔の上部と当接することによって、図4(c)に示すようにパイプ34と試料ホルダ30が物理的にバラバラにされるのを防いでいる。従って、パイプ34と試料ホルダ30は熱的には接続がほぼ断たれるが、物理的には従属して繋がっている。そして、このガイドパイプ47内でのリード線37の伸張やねじれを許容するため、リード線37には図2に示すような伸縮自在のコイル状の弛み部分が設けられている。

【0065】

実施例1の試料装着装置5は、従来技術のように液ポット8内の液体ヘリウム中に試料ホルダ30を配置するのではなく、液ポット8と試料ホルダ30を分離して真空雰囲気中に配置するから、右ネジ部35と第1螺合部48のネジを緩めればヒータ32で加熱したときも、右ネジ部35からの一時的な熱伝導は小さく、試料31と温度センサ33を局部的に昇温させるだけですみ、液ポット8内と排気パイプ15内の3Heの温度はあまり上昇しない。また、無冷媒超電導マグネット6への熱輻射は試料装着ガイド23によって遮られるし、試料ホルダ30も小さいので、熱輻射によって無冷媒超電導マグネット6がクエンチを起こすようなことはない。そして、温度センサ32を真空中で試料31のすぐ傍の高熱伝導率の試料ホルダ30上に配置することができるので、正確な温度を測定することができる。

【0066】

また、液ポット8及びその内部の液体、低温ステージ9の熱容量と比較して試料ホルダ30の熱容量をきわめて小さくすることができるため、ヒータ32によって試料31を加熱することにより、試料31と温度センサ32は鋭敏に応答して、短時間で試料31の温度を0.7K前後の極低温から300Kの室温付近の目的温度まで迅速に制御することができる。

【0067】

同様に、図5(a)(b)(c)(d)に従って試料ホルダ30の低温ステージ9からの分離について説明する。先ず、図5(a)に示すようにパイプ34を降下させ、図5(b)のようにパイプ34の先端の連結部45と試料ホルダ30の左ネジ部36を螺合し、連結部45と試料ホルダ30を一体化する。図5(c)のように試料ホルダ30と左ネジ部36が螺合により大きな締め付けトルクが必要になると、右ネジ部35は第1螺合部48との螺合を解除し始め、両者の分離が開始される。試料ホルダ30と右ネジ部35が完全に分離されると、図5(d)に示すように試料ホルダ30とパイプ34を一体として引き上げることが可能になる。

【0068】

実施例1の試料装着装置5は、図5の手順で試料装着装置5を真空容器1から引き上げ、図2において試料ホルダ30の位置をゲートバルブ39より高い位置まで引き出し、この時点でゲートバルブ39を閉めると、真空容器1内の真空状態を保ったまま試料装着装置5の取り出しが可能になる。その後、リーク弁43を開き、着脱クランプ41を解除して、上側支持筒部5a,下側支持筒部5bを分離する。下側支持筒部5bから試料装着装置5と上側支持筒部5aを一緒に引き抜けば、試料ホルダ30を外気中に露出させることができ、試料31を取り出せる。

【0069】

これらのことから実施例1の試料装着装置5は、試料ホルダ30の低温ステージ9への固定を行ってから試料ホルダ30の連結部45との分離を行うシーケンス、及び、試料ホルダ30の連結部45との連結を行って試料ホルダ30を低温ステージ9から分離するシーケンスが行える手段であれば、雄ネジの右ネジ、左ネジに限られない。雌ネジであっても、右ネジ、左ネジが交換的に設けられてもよい。また、例えば、試料ホルダ30に第1の着脱部と第2の着脱部を設け、第1の着脱部が固定されたらこの固定がトリガとなって第2の着脱部を解除可能にし、第1の着脱部が解除可能にされたらこれがトリガとなって第2の着脱部を固定できる機械的機構または電気的制御手段であってもよい。

【0070】

そして、実施例1の試料装着装置5は、真空容器1に設けたゲートバルブ39により試料ホルダ30の操作前後に開閉を行うことで、真空容器1内の真空雰囲気を基本的に保持することができる。すなわち、試料ホルダ30をクライオスタット内に挿入するときは挿入部分の内部を予め真空にしてゲートバルブ39を開けてパイプ34を下ろしていく。逆に試料ホルダ30をクライオスタットから引き抜くときは、パイプ34を引き上げた後ゲートバルブ39を締め切ることで内部の真空度を保つことができ、クライオスタット全体の真空を破る必要がない。このように試料装着装置5の真空容器1への装着、脱着が、真空容器1内を真空に保ったまま行えるので、クライオスタットの連続運転を行いながら試料31の交換や点検、部品交換が可能になる。

【0071】

さらに試料ホルダ30をGM冷凍機3の第2ステージ12につながる全ての低温部から切り離して昇温できるため、試料ホルダ30から第2ステージ12に熱が流れ込まないので、無冷媒超電導マグネット6のクエンチを避けることが容易に行える。

【0072】

そして、実施例1のクライオスタットは、GM冷凍機とカスケードに3He冷凍機を設けたものを低熱源とするから、0.7K前後の極低温まで冷却することができる。試料装着装置5を設けたことから、製造コストとランニングコストを低廉にでき、クエンチを回避することができ、小型で、試料の装着・交換が短時間で容易に行えるクライオスタットを提供することが可能になる。

【0073】

さらに、試料装着装置5に設けられたヒータ32によって試料31周辺の温度を局部的に上昇させることができるので、また、ヒータ32がGM冷凍機や3He冷凍機と独立して試料装着装置5に設けられているので、連続運転可能で、0.7K前後の極低温から室温以上の温度範囲で試料の物性を測定することができる。

【0074】

(実施例2)

本発明の実施例2におけるクライオスタット、とくに無冷媒超電導マグネットを備えた希釈冷凍機付クライオスタット、及びクライオスタットへ試料を装着する試料装着装置、試料ホルダの温度を制御する温度制御方法について説明をする。実施例2の希釈冷凍機付クライオスタットは、GM冷凍機を備えた無冷媒型のクライオスタットであって、実施例1と同様に、GM冷凍機とカスケードに第2の冷凍機の希釈冷凍機を設けて低熱源とするものであり、試料装着装置5は実施例1と同一構成を有している。なお、説明はGM冷凍機について行うがパルスチューブ冷凍機、スターリング冷凍機、液体ヘリウムを用いた冷媒冷却器でも同様である。これらの説明は上述したとおりであり、省略する。希釈冷凍機は以下説明するように希釈冷凍(dilution)効果を使って極低温を実現するものである。

【0075】

図6は本発明の実施例2におけるクライオスタットの説明図である。実施例2のクライオスタット,試料装着装置は、実施例1のクライオスタット,試料装着装置と基本的な構成が同一であるため、同一符号は共通の構成を意味する。従って、同一符号の説明、とくに試料装着装置5の詳細は実施例1に譲って省略する。

【0076】

さて、実施例2の希釈冷凍機付クライオスタットは実施例1のクライオスタットより更に低温にすることが可能なクライオスタットである。すなわち、実施例2の冷媒は3Heと4Heであり、3Heがポンプで循環され、3Heが液体4Heと混合される。そして、この混合液の温度が0.6K以下になったとき、混合液は2相に分離し、下には3Heの濃度が低く比重の大きな3He希薄相液、上には3Heの濃度が高く比重の小さな3He濃厚相液が位置する。希釈冷凍機は3He希薄相液の濃度が所定の濃度以下(温度依存性があり、絶対零度(0K)のとき6.4%、0Kより高くなるとこれより徐々に大きな濃度を示す)の場合、3He濃厚相液から3He希薄相液内に3Heが溶解(拡散)し、2つの相間のエントロピー差に基づく熱吸収(希釈冷凍効果)が生じることによって極低温を実現するものであり、実施例1より低温の20mK前後が得られる。

【0077】

このため実施例2では更なる断熱の必要性が生じ、二重の熱輻射シールドが設けられている。図6において、2aは熱輻射シールド2の内側に配置され、二重に外部の熱を断熱する第2の熱輻射シールドである。図6に示す1は真空容器、2は熱輻射シールド、3はGM冷凍機、4は3Heタンク、5は試料装着装置、5aは上側支持筒部、5bは下側支持筒部である。6は無冷媒超電導マグネット、7aは真空ポンプ、7bはコンプレッサー、9は低温ステージである。これらは実施例1のクライオスタットと同様であり、説明は省略する。

【0078】

また、実施例1と同様、10は試料装着装置5を取り付けるフランジ、11はGM冷凍機3の40Kとなる第1ステージ、12はGM冷凍機3の4Kの温度になる第2ステージ、13は40Kプレート、14は4Kプレート、14aはフレキシブル熱伝導体である。また、15は排気パイプであり、16a,16bは流路、17a,17b,17cはバルブである。18a,18b,19a,19bは熱交換器である。20は吸着フィルタ、21はJT熱交換器、22はJT弁である。説明は省略する。

【0079】

次に、希釈冷凍機付クライオスタットの希釈冷凍機について詳細に説明する。図6において、図に示す51は、3HeガスがJT弁22で凝縮され、3Heの高濃度凝縮液として戻ってきたとき、4Heと混合させる混合器である。また、52はスティルであり、後述するチューブインチューブ型熱交換器55とステップ熱交換器56を介して混合器51につながっている。スティル52には排気パイプ15が接続されており、気化した3Heガスが排気パイプ15内を導かれて真空ポンプ7aに導かれる。スティル52は、4Heと比較して飽和蒸気圧が大きく気化が速い3Heを0.7Kで気化させることにより、混合器51中の希薄相液中の3Heを抽出し、連続的な冷凍サイクルを実現する。

【0080】

53はJT熱交換器21、JT弁によって1K程度に冷却された3Heガスから凝縮熱を吸収し3Heを0.7K前後程度に冷却する熱交換器、54は熱交換器53で熱交換した凝縮熱をスティル52内の3He希薄相液に伝える3He気化ステージのプレートである。55はチューブインチューブ型熱交換器、56はステップ熱交換器である。チューブインチューブ型熱交換器55は薄肉で大径のパイプ中に小径のパイプを挿入してコイル状にしたもので、混合器51に戻っていく3He濃厚相液とスティル52に移動する3Heを含む希薄相液とを対向して流し、両者間で熱交換するものである。また、ステップ熱交換器56は希釈冷凍機の最低温度を更に低下させるためのもので、銀粉が焼結された金属隔壁を挟んで2室が接触し、その2室を前記濃厚相液と希薄相液が対向して流れる。その際、焼結体が多孔質であるために非常に大きな熱交換面積(数m2〜数十m2)を確保できるものである。

【0081】

さて、実施例2の希釈冷凍機付クライオスタットは、実施例1で説明したように、GM冷凍機3の第1ステージ11で40Kプレート13を40Kに冷却し、第2ステージ12で4Kプレート14を4Kに冷却する。これによって、3Heガスは流路16bの熱交換器18bで40K程度に冷却され、熱交換器19bで4K程度に冷却され、JT熱交換器21でさらに冷却され、JT弁22によって液化される。

【0082】

その後、熱交換器53で0.7K前後に冷却された3Heは、チューブインチューブ型熱交換器55の中を通って、スティル52に移動する3He希薄相液と対向して流れることで熱交換し、ステップ熱交換器56で温度を更に低下させられる。混合器51に入った液体3Heは混合器51の上部に位置する3He濃厚相液となり、下部に位置する3He希薄相液に3Heが溶け込むときの溶解熱吸収によって、20mKの温度を実現することができる。

【0083】

このときスティル52においては、図示されていないヒータからの熱で0.7K程度に加熱され、真空ポンプ7aによる負圧で4Heより飽和蒸気圧が大きい3Heが気化する。これによりスティル52内の3Heと混合器51内の3He希薄相液の3Heとの間に濃度勾配が生じ、スティル52内の3Heの不足分を補うために混合器51内の3He希薄相液の3Heが移動する。更にこの3He希薄相液の3Heの濃度を補充するため、3He濃厚相液から3Heが拡散する。スティル52から気化した3Heガスは、排気パイプ15を通って温度上昇すると共に真空ポンプ7aで吸引され、更にコンプレッサー7bで加圧される。その後、3Heガスは第1ステージの熱交換器18bに送られ、以上説明した冷凍サイクルを繰返すことになる。

【0084】

実施例2の試料装着装置5の構造は、実施例1で説明した図2,図3と同様の構成をしており、その装着方法は図4,図5で説明した方法と同様である。従って、詳細な説明は繰返しになるので実施例1に譲って省略する。実施例2においても、図2,図3に示すように、試料ホルダ30に低温ステージ9に着脱するための第1の着脱部(右ネジ部35と連結部48)と、第1の着脱部が低温ステージ9に装着されたときに連結部45を分離し、第1の着脱部を低温ステージ9から分離するときには連結部45を装着できる第2の着脱部(左ネジ部36と第1螺合部45)とが設けられておればよい。

【0085】

そして、試料ホルダ30の低温ステージ9への固定を行って連結部45との分離を行うシーケンス、また、試料ホルダ30の連結部45との連結を行って、低温ステージ9から分離するシーケンスが、可逆に行える手段であれば、雄ネジの右ネジ、左ネジに限らず、雌ネジでも、右ネジ、左ネジが交換的に設けられても、またその他の機械的または電気的な如何なる手段でも採用できる。

【0086】

このように実施例2の試料装着装置5は、実施例1と同様、真空容器1への装着、脱着が、真空容器1内を真空に保ったまま行えるので、クライオスタットを連続運転しながら試料31の交換や点検、部品交換が可能になる。また、試料ホルダ30をGM冷凍機3の第2ステージ12につながる全ての低温部から切り離して昇温できるため、試料ホルダ30から熱が第2ステージ12に流れ込まないので、無冷媒超電導マグネット6のクエンチを避けることができる。

【0087】

そして、実施例2の希釈冷凍機付クライオスタットは、GM冷凍機と第2の冷凍機として希釈冷凍機を設けたため、20mK程度あるいは例えば20mKから加熱することで少なくとも数十mK前後の極低温にしたり、試料装着装置5の熱接続を使用したりすることによってそれ以上の様々の極低温に冷却することができる。試料装着装置5を設けたことから、製造コストとランニングコストを低廉にでき、クエンチを回避することができ、小型で、試料の装着・交換が短時間で容易に行えるクライオスタットを提供することが可能になる。

【0088】

(実施例3)

本発明の実施例3におけるクライオスタット、とくに磁気冷凍機付クライオスタット、及びその試料装着装置、試料ホルダの温度を制御する温度制御方法について説明する。実施例3の磁気冷凍機付クライオスタットは、GM冷凍機とカスケードに第2の冷凍機の磁気冷凍機を設けてクライオスタットの低熱源とするものであり、試料装着装置5は実施例1と同一構成を有している。

【0089】

図7は本発明の実施例3におけるクライオスタットの説明図である。実施例3のクライオスタット、試料装着装置は、実施例1のクライオスタット、試料装着装置と基本的な構成が同一であるため、同一符号は共通の構成を意味する。従って、同一符号の説明、とくに試料装着装置5の詳細は実施例1に譲って省略する。

【0090】

図7において、6aは断熱消磁することによって後述する磁気作業物質60を冷却するための超電導マグネットであり、反対巻の補償コイルを直列に組み込んで磁場をキャンセルし試料31の部分にかかる磁場の大きさがほとんどゼロになるように設計してある。60は多数の細い銅線の間にクロムカリミョウバンの磁性体粉末を油と一緒に練りこんで封入した磁気作業物質である。6bは試料に磁場を印加するための超電導マグネットである。65は試料31の位置での磁場の大きさを測定するための磁場センサである。4Kプレート14はGM冷凍機3の4Kの第2ステージ12とフレキシブル熱伝導体14aを介して熱的に接続されている。また、磁気作業物質60の上部には低温ステージ9が接続されており、低温ステージ9には右ネジ部35と螺合する第1螺合部48(図3参照)が設けられている。磁気作業物質60の下部と4Kプレート14の間にはガスギャップ熱スイッチ61が挿設されていて、磁気作業物質60を熱的に4Kプレート14に接続して4Kの温度にしたり、切り離して断熱したりすることができる。

【0091】

ガスギャップ熱スイッチ61の形状は円柱であり、銅でできた両底面から内側に延びる複数の銅製のフィン62が狭い間隔を保って対向配置され、高熱抵抗材によって構成された側面が気密を保つと同時に構造材としての役目もしている。その円柱の側面からは、4Kプレート14に緩く熱結合された活性炭63が細いチューブによってつながっている。活性炭63にはヒータが装着されていて、加熱できるようになっている。活性炭63と4Kプレート14の間の熱結合の程度は、ヒータをONしても4Kプレートの温度がわずかにしか上がらない程度に小さく設定されている。

【0092】

ガスギャップ熱スイッチ61をONにするには、ヒータ64で活性炭63を加熱し吸着されているヘリウムガスを放出させ、フィン62間のギャップをヘリウムガスで満たす。そのヘリウムガスがフィン62間を熱交換することで熱が移動する。ガスギャップ熱スイッチ61をOFFにするには、ヒータ64による活性炭63の加熱をストップし、熱伝導により活性炭63を4K近くまで冷却する。冷却された活性炭はヘリウムガスを吸着することでフィン62間のギャップを真空にするため、熱が移動しない。

【0093】

実施例3の磁気冷凍機付クライオスタットは、4Kプレート14を第2ステージ12によって4Kに冷却し、ガスギャップ熱スイッチ61をONの状態で、無冷媒超電導マグネット6aにより数テスラ(T)以上の強磁場を印加し等温磁化する。このとき、磁化熱はガスギャップ熱スイッチ61、4Kプレート14、フレキシブル熱伝導体14a、GM冷凍機3の第2ステージ12を経て排熱される。その後、ガスギャップ熱スイッチ61をOFFにして断熱し、磁場を消磁して少なくとも数十mK前後の極低温に冷却すると磁気作業物質60の上部に熱接触した低温ステージ9も数十mK前後の極低温になる。実施例3の試料装着装置5は、実施例1と同一構成を有しており、上述したとおりである。なお、この試料装着装置5は、試料ホルダ30の低温ステージ9への固定を行って連結部45との分離を行うシーケンス、また、試料ホルダ30の連結部45との連結を行って低温ステージ9から分離するシーケンスが、可逆に行える手段であれば、如何なる手段でも採用できる。ネジの形態にもよらない。

【0094】

試料への磁場の印加は、無冷媒超電導マグネット6bに通電することで行われるが、そのままでは無冷媒超電導マグネット6bからの漏れ磁場が磁気作業物質60にも印加され試料の温度が変化する。これを防ぐために、温度センサ33で試料の温度をモニターしながら無冷媒超電導マグネット6aに流す電流を制御することで無冷媒超電導マグネット6bからの影響をキャンセルし、試料の温度変化がなくなるようにしている。この制御は手動でも電気的フィードバックによる自動制御でも可能である。

【0095】

磁気作業物質60に磁場を印加する無冷媒超電導マグネット6aには前述の補償コイルがあるため試料部分への磁場の影響はほとんどないが、補償しきれずに残ったわずかな磁場は磁場センサ65によって検出し無冷媒超電導マグネット6bに流す電流を制御してキャンセルしている。この制御も手動でも電気的フィードバックによる自動制御でも可能である。

【0096】

実施例3では、右ネジ部35を低温ステージ9に強く締め付けた場合は、試料ホルダ30の下面が断熱消磁で冷却された低温ステージ9と直接接触し、磁気作業物質60と同等の極低温を実現でき、さらにヒータによってこれより幾分高い温度まで制御できる。次に、この状態から右ネジ部35を緩めた状態では、試料ホルダ30と低温ステージ9の直接的な接触が断たれ、直接接触した場合より熱伝導が低下する。この締め付けの強弱を調節することで前記極低温より若干高温の状態を実現できる。さらに、右ネジ部35を磁気作業物質60から完全に分離すると、磁気作業物質60にヒータ32の熱が流れ込むことはなく、この温度から室温若しくはそれ以上の温度にすることが可能になる。

【0097】

このように実施例3の磁気冷凍機付クライオスタットは、GM冷凍機とカスケードに磁気冷凍機を設けて低熱源とするから、温度制御が容易で、極低温から室温、若しくはそれ以上の温度範囲で試料を測定することができ、液体ヘリウム等の冷媒を使わないため取り扱いが容易になる。また、実施例3の試料装着装置5は真空容器1への装着、脱着が、真空容器1内を真空に保ったまま行えるので、試料31の交換や点検、部品交換が容易に行える。

【0098】

(実施例4)

本発明の実施例4におけるクライオスタット、とくにGM冷凍機付クライオスタット、及びその試料装着装置、試料ホルダの温度を制御する温度制御方法について説明する。実施例4のGM冷凍機付クライオスタットは、GM冷凍機を低熱源とするものであり、試料装着装置5は実施例1と同一構成を有している。

【0099】

図8は本発明の実施例4におけるクライオスタットの説明図である。実施例4のクライオスタット、試料装着装置は、実施例1のクライオスタット、試料装着装置と基本的な構成が同一であるため、同一符号は共通の構成を意味する。従って、同一符号の説明、とくに試料装着装置5の詳細は実施例1に譲って省略する。

【0100】

図8において、6aは試料に磁場を印加するための超電導マグネットであり、14はフレキシブル熱伝導体14aを介してGM冷凍機3の4Kの第2ステージ12と熱的に接続される4Kプレート、9は4Kプレート14の上に接続された低温ステージである。低温ステージ9には右ネジ部35と螺合する第1螺合部48が設けられている。

【0101】

実施例4のGM冷凍機付クライオスタットは、4Kプレート14とその上の低温ステージ9を第2ステージ12によって4Kに冷却する。試料装着装置5は、実施例1と同一構成を有している。なお、試料装着装置5は、試料ホルダ30の低温ステージ9への固定を行って連結部45との分離を行うシーケンス、また、試料ホルダ30の連結部45との連結を行って低温ステージ9から分離するシーケンスが、可逆に行える手段であれば、如何なる手段でも採用できる。ネジの形態にもよらない。

【0102】

実施例4では、右ネジ部35を低温ステージ9に強く締め付けた場合は、試料ホルダ30の下面が断熱消磁で冷却された低温ステージ9と直接接触し、低温ステージ9と同等の極低温を実現できる。次に、この状態から右ネジ部35を緩めた状態では、試料ホルダ30と低温ステージ9の直接的な接触が断たれ、直接接触した場合より熱伝導が低下する。この締め付けの強弱を調節することで前記極低温より若干高温の状態を実現できる。さらに、右ネジ部35を低温ステージ9から完全に分離すると、低温ステージ9にヒータ32の熱が流れ込むことはなく、この温度から室温若しくはそれ以上の温度にすることが可能になる。

【0103】

このように実施例4のGM冷凍機付クライオスタットは、GM冷凍機を低熱源とするから、温度制御が容易で、極低温から室温、若しくはそれ以上の温度範囲で試料を測定することができ、液体ヘリウム等の冷媒を使わないため取り扱いが容易になる。また、実施例3の試料装着装置5は真空容器1への装着、脱着が、真空容器1内を真空に保ったまま行えるので、試料31の交換や点検、部品交換が容易に行える。

【0104】

(実施例5)

本発明の実施例4におけるクライオスタット、とくに冷却機付クライオスタット、及びその試料装着装置、試料ホルダの温度を制御する温度制御方法について説明をする。実施例5の冷却機付クライオスタットは、液体ヘリウムや液体窒素などの寒剤を低熱源とするものであり、試料装着装置5は実施例1と同一構成を有している。従って、同一符号は同一構成を意味し、その説明は実施例1に譲って省略する。図9は本発明の実施例4におけるクライオスタットの説明図である。

【0105】

図9において、9aは後述する寒剤74を使って冷却を行う寒剤冷却機の冷却ステージであり、15aは試料装着装置5を内部に収容し真空雰囲気中で物性を測定するための測定用真空容器、17eは真空を形成するためのバルブ、17fは蒸発した寒剤ガスを逃がすためのバルブである。冷却ステージ9aは測定用真空容器15aの最下位置に設置され、測定用の真空容器15aの底面を通して寒剤と熱接触し、寒剤と同じ温度になっている。また、71は実施例4の寒剤冷却機におけるデュワー、73は寒剤74を収容するデュワー内部容器、72はデュワー内部容器73の外側に巻きつけて外部からの熱輻射を遮り寒剤の蒸発を抑えるスーパーインシュレーション、74はデュワー内部容器73に収容される液体3Heや液体4He、液体窒素などの寒剤である。

【0106】

デュワー内部容器73とデュワー71との間は真空にされ、スーパーインシュレーション72が配置される。このように実施例4のクライオスタットは、デュワー内部容器73内に寒剤74を低熱源として収容すると共に、さら寒剤74内に測定用真空容器15aを収容するもので、デュワー71が本発明の実施例1における真空容器に相当する。なお、実施例4のデュワー内部容器73内には、物性を測定するための超電導マグネット6cが設置されているが、これを実施例3と同様、磁気冷凍機の超電導マグネットにしてさらに低温を実現することもできる。

【0107】

実施例5の冷媒冷却機付クライオスタットを運転するため、まず、冷媒が汲み込まれる前に、ゲートバルブ39が閉じた状態で、図示しない真空ポンプによってバルブ17eから測定用真空容器15a内の空気を排出する。冷媒を汲み込み、試料装着装置5を下部支持筒部5bにセットし着脱クランプ41を取り付ける。図示しない真空ポンプ44によってゲートバルブ39より上の空間を排気し、ゲートバルブ39を開けて試料装着装置5を差し込み、試料ホルダ30を冷却ステージ9aに装着する。試料装着装置5の着脱の方法は実施例1で説明したとおりである。なお、試料装着装置5は、試料ホルダ30の冷却ステージ9aへの固定を行って連結部45との分離を行うシーケンス、また、試料ホルダ30の連結部45との連結を行って冷却ステージ9aから分離するシーケンスが、可逆に行える手段であれば、如何なる手段でも採用できる。ネジの形態にもよらない。

【0108】

右ネジ部35を冷却ステージ9aに強く締め付けた場合は、試料ホルダ30の下面が冷却ステージ9aと直接接触し、寒剤74と同等の極低温を実現することができる。このとき、寒剤74が液体3He,液体4He,液体窒素等で実現できる温度が異なり、液体3Heであれば0.7K程度、液体4Heの場合1K程度、液体窒素の場合は77K程度の温度になる。次に、この状態から右ネジ部35を緩めると、試料ホルダ30と冷却ステージ9aの直接的な接触が断たれ、直接接触した場合より熱伝導が低下する。この締め付けの強弱を調節することで、冷却ステージ9aに流れ込む熱量を減少させて前記温度より若干高温の状態を実現できる。さらに、右ネジ部35を冷却ステージ9aから完全に分離すると、冷却ステージ9aにヒータ32の熱が流れ込むことはなく、この温度から室温若しくはそれ以上の温度にすることが可能になる。

【0109】

このように実施例5の冷却機付クライオスタットは寒剤を低熱源とするから、装置の構成が簡単で製造コストが安価になり、様々の極低温から室温若しくはそれ以上の温度範囲で試料を測定することができる。また、実施例5の試料装着装置5はデュワー71への装着、脱着が、測定用真空容器15aの真空を破らずに、また冷却ステージ9aの温度を低温に保ったまま行えるので、試料31の交換や点検、試料装着装置5の部品交換が容易に行える。

【産業上の利用可能性】

【0110】

本発明は、20mK前後の極低温あるいはそれ以上の様々の極低温から室温付近の広範囲の測定環境を提供して所望の温度での試料の物性を測定することが可能なクライオスタットと、その試料装着装置に適用できる。

【図面の簡単な説明】

【0111】

【図1】本発明の実施例1におけるクライオスタットの説明図

【図2】本発明の実施例1におけるクライオスタットの試料装着装置の説明図

【図3】図2の試料装着装置の主要部分破砕図

【図4】(a)〜(e)本発明の実施例1におけるクライオスタットの試料装着装置を低温ステージに固定するときの説明図

【図5】(a)〜(e)本発明の実施例1におけるクライオスタットの試料装着装置を低温ステージから分離するときの説明図

【図6】本発明の実施例2におけるクライオスタットの説明図

【図7】本発明の実施例3におけるクライオスタットの説明図

【図8】本発明の実施例4におけるクライオスタットの説明図

【図9】本発明の実施例5におけるクライオスタットの説明図

【図10】従来のクライオスタットの構成図

【符号の説明】

【0112】

1 真空容器

2 熱輻射シールド

2a 第2の熱輻射シールド

3 GM冷凍機

4 3Heタンク

5 試料装着装置

5a 上側支持筒部

5b 下側支持筒部

6,6a,6b 無冷媒超電導マグネット

6c 超電導マグネット

7a 真空ポンプ

7b コンプレッサー

8 液ポット

9 低温ステージ

9a 冷却ステージ

10 フランジ

11 第1ステージ

12 第2ステージ

13 40Kプレート

14 4Kプレート

14a フレキシブル熱伝導体

15 排気パイプ

15a 測定用真空容器

16a,16b 流路

17a,17b,17c,17e,17f バルブ

18a,18b,19a,19b 熱交換器

20 吸着フィルタ

21 JT熱交換器

22 JT弁

23 試料装着ガイド

30 試料ホルダ

31 試料

32 ヒータ

33 温度センサ

34 パイプ

35 右ネジ部

36 左ネジ部

37 リード線

38 スライディングシール機構

39 ゲートバルブ

39a 弁体

40 コネクタ

41 着脱クランプ

42 Oリング

43 リーク弁

44 真空ポンプ

45 連結部

46 第2螺合部

47 ガイドパイプ

47a ガイドストッパ

48 第1螺合部

51 混合器

52 スティル

53 熱交換器

54 プレート

55 チューブインチューブ型熱交換器

56 ステップ熱交換器

60 磁気作業物質

61 ガスギャップ熱スイッチ

62 フィン

63 活性炭

64 ヒータ

65 磁場センサ

71 デュワー

72 スーパーインシュレーション、

73 デュワー内部容器

74 寒剤

【技術分野】

【0001】

本発明は、20mK(milli Kelvin)前後の極低温あるいはそれ以上の様々の極低温から300Kの室温付近若しくは室温以上に至る広範囲の温度の測定環境を提供することができ、所望の温度で試料の物性を測定することができるクライオスタットと、その試料をクライオスタット内に自在に装着できる試料装着装置、さらにその物性を測定するときの温度制御方法に関する。

【背景技術】

【0002】

物性物理学や物質科学、材料工学や電気・電子工学などの分野で、物質を極低温に冷却し物理的性質を調べるために、古くから寒剤として液体ヘリウムが用いられてきた。液体ヘリウムの1気圧での沸点は4.2Kであるが、真空ポンプを用いて蒸気圧を下げるだけで温度が下がり、最低到達温度1K程度が実現される。

【0003】

このような液体ヘリウムを用いたクライオスタットが製作され、物理的性質を調べる実験が行われてきたが、このクライオスタットは試料に熱を加えて温度を上げると、試料から液体ヘリウムに熱が多量に流れ込むため液体ヘリウムの蒸発が速くなる。しかし、クライオスタットの中に蓄えられる液体ヘリウムの量は限られているため、一度汲み込んだ液体ヘリウムが蒸発してしまう前に実験を終了することができなければ、一旦運転を停止してもう一度液体ヘリウムを追加汲み込みした後、再度実験を開始する必要があった。そのため、広範囲の温度、特に室温付近の高温まで昇温して物性を調べる実験にはあまり適さないクライオスタットであった。

【0004】

それに加え、液体ヘリウムは高価で取り扱いが難しいため、専門的教育を受けた者でなければ扱えない。さらに、ヘリウムは、空気中に放出されると、回収不能な限られた資源でもある。

【0005】

このため最近では、液体ヘリウムを用いたクライオスタットに代わって、導入コストは高いがランニングコストが安く、総合的にみて低コストのギフォード・マクマホン冷凍機(以下、GM冷凍機)や、パルスチューブ冷凍機、スターリング冷凍機などのいわゆるクライオクーラーを用いて極低温を実現する無冷媒(Cryogen Free)型クライオスタットが開発されている。GM冷凍機の詳細については後述する。パルスチューブ冷凍機は、コンプレッサー、放熱器、蓄冷器、熱交換器、パルスチュ−ブの順に接続したもので、パルスチューブとコンプレッサーとの間で冷媒を往復移動させて熱交換器で冷却するものである。また、スターリング冷凍機はディスプレーサとピストン、蓄冷器、これらを囲むシリンダ、及び高温部と低温部の熱交換器から構成される冷凍機であって、冷媒をピストンで圧縮し、その後ディスプレーサとピストンが移動することで冷媒を膨張させて冷却し、ディスプレーサが元の位置に戻ってこのサイクルを繰返すものである。

【0006】

一方、試料に磁場を印加したいという要求があり、上記した無冷媒型クライオスタットの開発とは独立して、GM冷凍機を用いて伝導冷却により超電導マグネットを冷却する無冷媒超電導マグネット(Cryogen Fee Superconducting Magnet)が開発されている。

【0007】

無冷媒型クライオスタットは、液体ヘリウム(4He)を使ったクライオスタットと比較すれば高価な装置であり、無冷媒超電導マグネットと無冷媒型クライオスタットの2つを組み合わせたクライオスタットのように、1つの装置の中にクライオクーラーを2台以上設置するのは、いわば重複した構成といえる。そこで、GM冷凍機を1台にした次のようなクライオスタットが提案された(特許文献1,2)。

【0008】

図9は従来のクライオスタットの構成図である。図9に示すように、特許文献1のクライオスタットは、チャンバ110内の液ポット部分に試料112が設けられ、試料112付近のヒータ114で所定温度に加熱されることにより液体ヘリウムが気化し、対流でパイプ118,124、凝縮部128、細いパイプ130を経て循環する熱サイホンを構成している。これらは周囲から熱絶縁するため外容器132内に設けられた40Kの輻射シールド148内に収容されている。

【0009】

輻射シールド148には40Kの第1ステージ120の熱交換器、4Kの第2ステージ126の熱交換器を備えたGM冷凍機122が設けられ、管路124内を通って第2ステージ126の熱交換器と熱交換したヘリウムガスは凝縮して凝縮部128に溜まり、4Kの液体ヘリウムとしてチャンバ110内の液ポット部分に戻される。ここで図示はしないが、試料112の周囲には超電導マグネットが配設され、強磁場での物性を測定できるようになっている。ニードルバルブ134を操作することにより細いパイプ130を流れる液体ヘリウムの流量を制御する。リザーバタンク140には所定圧力のヘリウムガスが充填されている。

【0010】

試料112は、クライオスタット頂部に設けられたエアロック機構とゲートバルブ136を通したパイプ状の試料ロッドの先端に吊り下げられる。試料112は液体ヘリウム中に浸漬または気体ヘリウム中に配置される。従って、試料を交換するときには、そのメカニズムは明確にされてはいないが、エアロック機構の操作を行ってチャンバ110内の圧力状態を維持しつつ、試料ロッドの引き上げと再挿入を行い、試料112を液ポット中の液体ヘリウムまたは気体ヘリウム内に戻すことになる。

【0011】

ヒータ114を制御すると、特許文献1のクライオスタットは、高温での測定が可能になる理由は明確にされてはないが、1.5Kから300Kの温度範囲で試料の物性を測定することが可能になる。そして、特許文献2で開示されたクライオスタットは、実質的に特許文献1のクライオスタットと同一の構成のものである。

【0012】

【特許文献1】国際公表01/96020号公報

【特許文献2】特開2005−274113号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

以上説明したように、液体ヘリウムを使ったクライオスタットは、高価な液体ヘリウムが蒸発するためランニングコストが高く、せいぜい1日か2日程度低温を維持できるだけのものあった。そして、液体ヘリウムを追加するためには、クライオスタットの運転を一時停止しなければならず、取り扱いに専門的知識が必要で利用しづらい装置であった。そして、何よりも、このクライオスタットは広範囲の温度で物理的性質を調べるのに適さないものであった。

【0014】

また、無冷媒超電導マグネットと無冷媒型クライオスタットの2つを組み合わせた装置は、GM冷凍機が2台装備されるという重複した構成のため、極めて高価な装置になることが避けられなかった。

【0015】

この点、特許文献1,2のクライオスタットは、1台のGM冷凍機を使って試料と超電導マグネットの冷却を行うため、製造コストも安価になる上にランニングコストを低減でき、大きさも小型になり、温度も1.5Kから300Kの範囲で連続的な測定が可能になる。

【0016】

しかし、特許文献1,2のクライオスタットは、試料ロッド先端に試料を装着し、液体ヘリウム中に浸漬、あるいはヘリウムガス中に配置しなければならない。このため試料ロッドから流れ込んだ熱がヘリウムガスを介してGM冷凍機に伝わり熱負荷になるものであった。また、広範囲の温度で試料の物性を連続的に測定するためには、ヒータ114で液体ヘリウムを加熱する必要があるが、これも同様にGM冷凍機の負荷になるものであった。普通に測定すれば例えば300Kでの測定はきわめて難しい。

【0017】

そして、特許文献1,2のクライオスタットに無冷媒超電導マグネットを設置する場合、無冷媒超電導マグネットにヘリウムガスまたは液体ヘリウムを介してヒータ114からの熱が冷却ステージ(図示しない)経由で伝熱し、クエンチ現象を起こさせる可能性があった。また、試料の比熱は真空の断熱雰囲気中で行わなければならないが、特許文献1,2のクライオスタットでは、試料に加えた熱がヘリウムガスまたは液体ヘリウムを通して逃げるため、測定が不可能である。特許文献1,2のクライオスタットでは、ヒータ114による加熱がヘリウムガスまたは液体ヘリウムの対流を介して行われるため試料位置と温度センサの位置の間で温度むらが生じ易く、正確な温度の測定ができない。

【0018】

以上を総合すると、従来の液体ヘリウムを使ったクライオスタットは広範囲の温度での物性の測定に適さず、特許文献1,2のクライオスタットはGM冷凍機を1台にしたという利点を有してはいるものの、広範囲の温度で連続的に測定するときの冷凍機の熱負荷を減らすことは難しく、超電導マグネットのクエンチの可能性があり、比熱の測定や正確な温度の測定が不可能であった。

【0019】

そこで本発明は、20mK前後の極低温あるいはそれ以上の様々の極低温から室温以上の温度範囲で測定することができ、連続運転可能で、製造コストと維持費が安価であり、クエンチを回避することができ、小型で、試料の装着が容易なクライオスタット、試料装着装置及び温度制御方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

本発明のクライオスタットは、内部を真空雰囲気に保持することができる真空容器と、真空容器に設けられた低熱源と、真空容器内に装着され真空雰囲気中で試料を低熱源と熱交換させて低温としその物性を測定することができる試料装着装置を備えたクライオスタットであって、低熱源と熱的に接続された伝熱部材に対して試料装着装置が真空雰囲気中で外部から着脱自在に装着され、試料装着装置に設けられたヒータによって試料の温度を局部的に上昇させることを主要な特徴とする。

【0021】

また、本発明の試料装着装置は、試料を係止して低熱源と熱的に接続された伝熱部材に真空雰囲気中で着脱自在に装着される試料ホルダと、試料ホルダと分離可能な操作部とを備え、試料ホルダには、伝熱部材に着脱するための第1の着脱部と、第1の着脱部が伝熱部材に装着されたときに操作部を分離すると共に第1の着脱部を伝熱部材から分離するときには操作部を装着できる第2の着脱部とが設けられたことを主要な特徴とする。

【0022】

さらに、本発明の温度制御方法は、試料ホルダを低熱源と熱的に接続された伝熱部材に真空雰囲気中で着脱自在に装着し、これを真空雰囲気中に残留して試料ホルダの温度を制御する温度制御方法であって、試料ホルダの温度制御を、試料ホルダを伝熱部材に直接に熱的接続するか、試料ホルダを伝熱部材に熱抵抗の大きな着脱部を介して熱的接続するか、着脱部を伝熱部材と分離した後に試料ホルダをヒータによって加熱するか、のいずれかによって行うことを主要な特徴とする。

【発明の効果】

【0023】

本発明のクライオスタット、試料装着装置及び温度制御方法によれば、20mK前後の極低温あるいはそれ以上の様々の極低温から室温以上の温度範囲で試料の物性を測定することができ、連続運転可能で、製造コストと維持費が安価であり、超電導マグネットのクエンチを回避することができ、高精度の温度測定が行え、小型で、試料の装着を容易に行うことができる。

【発明を実施するための最良の形態】

【0024】

本発明の第1の形態は、内部を真空雰囲気に保持することができる真空容器と、真空容器に設けられた低熱源と、真空容器内に装着され真空雰囲気中で試料を低熱源と熱交換させて低温としその物性を測定することができる試料装着装置を備えたクライオスタットであって、低熱源と熱的に接続された伝熱部材に対して試料装着装置が真空雰囲気中で外部から着脱自在に装着され、試料装着装置に設けられたヒータによって試料の温度を局部的に上昇させることを特徴とするクライオスタットであり、ヒータが低熱源と独立して設けられているので、20mK前後の極低温あるいはそれ以上の様々の極低温から室温若しくはそれ以上の温度範囲で試料の物性を測定することができ、連続運転可能で、製造コストと維持費が安価であり、高精度の温度測定が行え、小型で、試料の装着を容易に行うことができる。

【0025】

本発明の第2の形態は、第1の形態に従属する形態であって、試料装着装置が、試料を係止して伝熱部材に着脱自在に装着されこれらの間を熱的に接続する試料ホルダと、該試料ホルダに分離可能に装着される操作部とを備えたことを特徴とするクライオスタットである。この構成により、真空容器中に試料ホルダを装着して連続運転し、20mK前後の極低温あるいはそれ以上の様々の極低温から室温若しくはそれ以上の温度範囲で試料の物性を測定することができ、製造コストと維持費が安価であり、試料の装着を容易に行うことができる。

【0026】

本発明の第3の形態は、第2の形態に従属する形態であって、試料ホルダには、伝熱部材に着脱するための第1の着脱部と、操作部に着脱するための第2の着脱部とが設けられていることを特徴とするクライオスタットであり、真空容器中に試料ホルダを装着してこれを真空容器中に残留させることができ、これによって連続運転することができ、20mK前後の極低温あるいはそれ以上の様々の極低温から室温若しくはそれ以上の温度範囲で試料の物性を測定することができる。

【0027】

本発明の第4の形態は、第3の形態に従属する形態であって、伝熱部材と第1の着脱部間だけで熱伝導が行われる第1の伝熱レベルと、伝熱部材と試料ホルダの熱的接続には、伝熱部材と第1の着脱部及び試料ホルダを通して熱伝導が行われる第2の伝熱レベルと、伝熱部材と試料ホルダが分離され熱伝導が行われない第3の伝熱レベルが設けられていることを特徴とするクライオスタットであり、伝熱部材と試料ホルダの間が、試料ホルダの本体が直接に熱的接続される第1の伝熱レベルの場合は、試料ホルダの温度を伝熱部材の温度近傍にすることができ、第1の着脱部のみを介して行われる第2の伝熱レベルで熱的に接続された場合は、熱的結合が緩やかであるため試料ホルダの温度をショックレスで伝熱部材よりやや高目の温度にすることができる。さらに、伝熱部材と試料ホルダが分離された第3の伝熱レベルの場合は、熱伝導が行われないので加熱により広範囲に温度を変化させることができる。

【0028】

本発明の第5の形態は、第4の形態に従属する形態であって、第1の着脱部が試料ホルダより高熱抵抗の部材によって構成されたことを特徴とするクライオスタットであり、第4の形態の作用効果に加えて、伝熱部材への熱伝導を抑制することができる。

【0029】

本発明の第6の形態は、第1〜第5のいずれかの形態に従属する形態であって、試料装着装置の周囲に超電導マグネットが設けられたことを特徴とする1〜5のいずれかに記載されたクライオスタットであり、第1〜第5のいずれかの形態の作用効果に加えて、超電導マグネットのクエンチを回避することができる。

【0030】

本発明の第7の形態は、第1〜第6のいずれかの形態に従属する形態であって、低熱源が、ギフォード・マクマホン冷凍機、パルスチューブ冷凍機、磁気冷凍機、スターリング冷凍機、希釈冷凍機、3He冷凍機、寒剤冷却機のいずれかによる低熱源、またはこれらの2種以上をカスケードに組み合わせたときに得られる低熱源であることを特徴とするクライオスタットであり、様々の低熱源を使って20mK前後の極低温あるいはそれ以上の様々の極低温から室温若しくはそれ以上の温度範囲で試料の物性を測定することができ、製造コストと維持費が安価であり、小型で、試料の装着を容易に行うことができる。

【0031】

本発明の第8の形態は、試料を係止して低熱源と熱的に接続された伝熱部材に真空雰囲気中で着脱自在に装着される試料ホルダと、試料ホルダと分離可能な操作部とを備え、試料ホルダには、伝熱部材に着脱するための第1の着脱部と、第1の着脱部が伝熱部材に装着されたときに操作部を分離すると共に第1の着脱部を伝熱部材から分離するときには操作部を装着できる第2の着脱部とが設けられたことを特徴とする試料装着装置である。この構成により、真空容器中に試料ホルダだけを装着して連続運転し、20mK前後、少なくとも数十mK前後の極低温あるいはそれ以上の様々の極低温から室温、若しくはそれ以上の温度範囲で試料を測定することができ、製造コストと維持費が安価であり、試料の装着を容易に行うことができる。

【0032】

本発明の第9の形態は、第8の形態に従属する形態であって、伝熱部材と試料ホルダの熱的接続には、伝熱部材と第1の着脱部及び試料ホルダを通して熱伝導が行われる第1の伝熱レベルと、伝熱部材と第1の着脱部間だけで熱伝導が行われる第2の伝熱レベルと、伝熱部材と試料ホルダが分離され熱伝導が行われない第3の伝熱レベルが設けられていることを特徴とする試料装着装置であり、伝熱部材と試料ホルダの間が、試料ホルダの本体が直接に熱的接続される第1の伝熱レベルの場合は、試料ホルダの温度を伝熱部材の温度近傍の温度にすることができ、第1の着脱部のみを介して行われる第2の伝熱レベルで熱的に接続された場合は、試料ホルダの温度をショックレスで伝熱部材よりやや高目の温度にすることができる。さらに、伝熱部材と試料ホルダが分離された第3の伝熱レベルの場合は、熱伝導が行われないので加熱により広範囲に温度を変化させることができる。

【0033】

本発明の第10の形態は、第9の形態に従属する形態であって、第1の着脱部が試料ホルダより高熱抵抗の部材によって構成されたことを特徴とする試料装着装置であり、第9の形態の作用効果に加えて、伝熱部材への熱伝導を抑制することができる。

【0034】

本発明の第11の形態は、第8〜第10のいずれかの形態に従属する形態であって、第1の着脱部が第1の右ネジ部を備えて伝熱部材にはこれと螺合する第1の被螺合右ネジ部が設けられると共に、第2の着脱部が第2の左ネジ部を備えて操作部にはこれと螺合する第2の被螺合左ネジ部が設けられたことを特徴とする試料装着装置である。この構成により、真空容器中に試料ホルダだけを装着して連続運転し、右ネジと左ネジという簡単な構成を設けるだけで、20mK前後の極低温あるいはそれ以上の様々の極低温から室温若しくはそれ以上の温度範囲で試料を測定することができ、連続運転可能で、製造コストと維持費が安価であり、高精度の温度測定が行え、小型で、試料の装着を容易に行うことができる。

【0035】

本発明の第12の形態は、第8〜第10のいずれかの形態に従属する形態であって、第1の着脱部が第1の左ネジ部を備えて伝熱部材にはこれと螺合する第1の被螺合左ネジ部が設けられると共に、第2の着脱部が第2の右ネジ部を備えて操作部にはこれと螺合する第2の被螺合右ネジ部が設けられたことを特徴とする試料装着装置である。この構成により、真空容器中に試料ホルダだけを装着して連続運転し、右ネジと左ネジという簡単な構成を設けるだけで、20mK前後の極低温あるいはそれ以上の様々の極低温から室温若しくはそれ以上の温度範囲で試料の物性を測定することができ、連続運転可能で、製造コストと維持費が安価であり、高精度の温度測定が行え、小型で、試料の装着を容易に行うことができる。

【0036】

本発明の第13の形態は、第8〜第10のいずれかの形態に従属する形態であって、試料ホルダにヒータが設けられ、記試料周辺の局部的な温度を伝熱部材によって冷却された温度から上昇させることができることを特徴とする試料装着装置であり、ヒータが冷凍機と独立して設けられているので、20mK前後の極低温から室温若しくはそれ以上の温度範囲で試料の物性を測定することができ、試料の温度測定が高精度に行える。

【0037】

本発明の第14の形態は、試料ホルダを低熱源と熱的に接続された伝熱部材に真空雰囲気中で着脱自在に装着し、これを真空雰囲気中に残留可能にすることで試料ホルダの温度を制御する温度制御方法であって、第1の温度制御レベルでは試料ホルダを伝熱部材に直接接触して熱的に接続し、第2の温度制御レベルでは試料ホルダを伝熱部材に着脱部を介して熱的に接続し、第3の温度制御レベルでは着脱部を伝熱部材と分離して熱的接続を断つことを特徴とする温度制御方法である。この構成によって、第1の温度制御レベルでは低熱源の温度とほぼ同一の極低温から低熱源に影響しない範囲の極低温、第2の温度制御レベルでは第1の温度制御レベルの極低温よりは若干高い極低温、第3の温度制御レベルでは第2の温度制御レベルの温度以上で室温若しくはそれ以上の温度を実現することができ、連続運転可能で、維持費が安価であり、低熱源と独立して温度制御できるので高精度の温度測定が行える。

【0038】

本発明の第15の形態は、第14の形態に従属する形態であって、第1または第3の温度制御レベルで温度制御を行う前に、第2の温度制御レベルで熱的接続させることを特徴とする温度制御方法であり、試料ホルダを装着するとき外部の熱が低熱源に伝熱されると、急激な温度変化で低熱源に損傷を与える可能性が高いが、着脱部を介して徐々に温度低下させることができ、ショックレスに運転することができる。

【実施例】

【0039】

(実施例1)

以下、本発明の実施例1におけるクライオスタット、とくに無冷媒超電導マグネットを備えた無冷媒クライオスタット、及びクライオスタットへ試料を装着する試料装着装置、試料ホルダの温度を制御する温度制御方法について説明をする。実施例1のクライオスタットは、GM冷凍機を備えた無冷媒型のクライオスタットであって、GM冷凍機のほかにカスケードに第2の冷凍機の3He冷凍機を設けて低熱源とするものである。なお、以下の説明はGM冷凍機について行うがパルスチューブ冷凍機、スターリング冷凍機でも同様である。また、3He冷凍機は3Heガスを等エンタルピー条件下で膨張することにより液化し、その液体3Heを真空ポンプで減圧することで0.7K程度の低温を得る冷凍機である。

【0040】

図1は本発明の実施例1におけるクライオスタットの説明図、図2は本発明の実施例1におけるクライオスタットの試料装着装置の説明図、図3は図2の試料装着装置の主要部分破砕図、図4(a)〜(e)は本発明の実施例1におけるクライオスタットの試料装着装置を低温ステージに固定するときの説明図、図5(a)〜(e)は本発明の実施例1におけるクライオスタットの試料装着装置を低温ステージから分離するときの説明図である。

【0041】

図1において、1は無冷媒超電導マグネットを備えたクライオスタットの真空容器である。真空容器1は内部でガスを介しての外部との熱伝達をなくすため真空ポンプによって減圧される。2は熱輻射シールドであり、外部からの熱輻射を断って熱輻射シールド2内を熱絶縁する。3はGM冷凍機であって、実施例1の場合は40Kのステージと4Kのステージからなる2つのステージを有する。更にステージ数を増すこともできる。

【0042】

このGM冷凍機3の基本構成を説明すると、本発明の特徴とは直接的な関係がないため詳細な構成は図示しないが、ガスを充満できるシリンダと、このシリンダ内を上部空間と下部空間の2つに区画するディスプレーサを備え、ディスプレーサが駆動機構によって往復動される。実施例1のGM冷凍機3はこのような基本構成が直列2段に設けられ、第1のステージで40Kまで冷却を行い、第2のステージで4Kにまで冷却する。各ステージの周囲は熱交換部となっており、外部から接触した部材(後述の40Kプレート13、フレキシブル熱伝導体14a)をそれぞれ恒常的に40K、4Kに冷却することが可能になっている。

【0043】

続いて、図1の説明を行う。4は3He冷凍機の冷媒3Heガスが充填された3Heタンク、5は実施例1における試料を装着する試料装着装置、5aは試料装着装置5を支える上側支持筒部、5bは試料装着装置5を支える下側支持筒部である。この試料装着装置5の詳細は後述する。6は超電導コイルからなり磁場中での試料の測定を行うための無冷媒超電導マグネット、7aは液体の3Heを減圧して気化させる3He冷凍機の真空ポンプ、7bは真空ポンプ7aによって気化した3Heガスを加圧する3He冷凍機のコンプレッサー、8は凝縮した3Heが溜まる3He冷凍機の液ポット、9は液ポット8の上面を覆って試料装着装置5の先端と熱的、物理的に接触して熱交換をするための低温ステージ(本発明の伝熱部材)である。

【0044】

なお、実施例1の無冷媒超電導マグネット6は物性測定のためのものであるが、3He冷凍機に代えて、磁気冷凍機の無冷媒超電導マグネットにすることもできる。これについては実施例3で詳述する。また、実施例1における低温ステージは3He冷凍機と熱的に接続されているが、その他の冷凍機、例えばGM冷凍機、パルスチューブ冷凍機、希釈冷凍機、磁気冷凍機、スターリング冷凍機や、液体ヘリウムや液体窒素などの寒剤冷却機の冷却ステージであってもよい。希釈冷凍機を使ったクライオスタットは実施例2において、磁気冷凍機を使ったクライオスタットは実施例3において、GM冷凍機を使ったクライオスタットは実施例4において、また、寒剤冷却機を使ったクライオスタットについては実施例5において説明する。

【0045】

さて、以下、クライオスタットの詳細な構造について説明する。10はフランジで真空容器1のカバーとなり、GM冷凍機3と試料装着装置5を支持する。11はGM冷凍機3の40Kとなる第1ステージ、12はGM冷凍機3の4Kの温度になる第2ステージである。13は熱輻射シールド2を覆いGM冷凍機3の第1ステージと熱交換して40K近辺の温度になる銅製の40Kプレートであり、14はGM冷凍機3の第2ステージと熱交換して4Kに近い温度になる銅製の4Kプレート、14aはGM冷凍機3の振動を吸収すると共に40Kプレート14の熱を第2ステージに伝えるフレキシブル熱伝導体である。

【0046】

次に、15は液ポット8から気化した冷媒の3Heガスを導く排気パイプであり、真空ポンプ7aに連通されている。16a,16bは真空ポンプ7aを通ってコンプレッサー7bで加圧された3Heガスを液ポット8に導くための流路であって、一方の流路16aは冷却運転の初期にだけ3Heを流す流路で、他方の流路16bはそれ以外の場合(通常運転時)に3Heを流すための流路である。

【0047】

3He冷凍機はジュールトムソン(Joule-Thomson)効果を利用して3Heを液化するが、このとき流量を絞る必要がある。このため流路16bだけで冷却する場合、流量が絞られ極低温に到達するまで長時間を要することになる。そこで、運転初期にだけ流路16aを使って短時間で液ポット8の温度を4Kにし、その後は流路16bによって極低温を実現する。17a,17b,17c,17dはバルブである。バルブ17a,17bは流路16a,16bの切り換えを行うためのバルブであり、バルブ17cは3He冷凍機の3Heガスの循環量を設定するためのバルブ、バルブ17dは3Heガスを補充するためのバルブである。

【0048】

そして、18a,18bは40Kプレート13に熱的に接触させて設けられ、コンプレッサー7bによって加圧された3Heガスを40Kプレート13とほぼ同温にする熱交換器である。また、19a,19bは4Kプレート14に熱的に接触されて設けられ、それぞれ熱交換器18a、熱交換器18b及び吸着フィルタ20(後述)を通って送られてきた3Heガスを4Kプレート14とほぼ同一温度にする熱交換器である。吸着フィルタ20は3He中の異物を除去するためのものであり、21は排気パイプ15内でコイル状に巻かれ熱交換器19bで冷却された3Heと排気パイプ15を上昇する冷たい3Heガスとで熱交換するJT(Joule-Thomson)熱交換器、22はJT(Joule-Thomson)弁である。

【0049】

このJT弁22は、冷媒の流量を絞って膨張させ、このときの圧力降下により温度降下させ冷却する。従って、コンプレッサー7bで高圧にされた3Heガスは、運転初期以外、冷却路16bの熱交換器18b,19bで冷却され、その後JT熱交換器21によって冷却された後、JT弁22によって膨張冷却され、凝縮して液ポット8に溜まり、気化することで0.7K前後が実現できる。

【0050】

さて、以上説明した実施例1のクライオスタットは、GM冷凍機3によって第1ステージで40Kプレート13を40K程度にまで冷却し、熱伝導によって熱交換器18a,18bを40K付近にまで冷却する。同様に、GM冷凍機3は第2ステージでフレキシブル熱伝導体14aを介して4Kプレート14を4K程度に冷却し、これに熱接触した無冷媒超電導マグネット6、熱交換器19a,19bを4K付近にまで冷却する。

【0051】

この4K程度に冷却された3Heガスは、JT熱交換器21による熱交換、またJT弁22によって凝縮し液体となる。この結果、液ポット8内に溜まった液体の3Heは0.7K程度の極低温となり、この極低温の3Heにより液ポット8のカバーである低温ステージ9も熱伝導により0.7K程度となる。なお、実施例1の真空容器1内の40Kプレート13、4Kプレート14、液ポット8、低温ステージ9は良好な熱伝導をさせる必要があるので、何れも最も熱伝導率の高い銅で作られている。これにより、実施例1の低温ステージ9に熱的に接続された試料装着装置5の先端も0.7K前後の極低温を実現できる。

【0052】

続いて、実施例1の試料装着装置5の詳細な構造、及びこれを低温ステージ9に装着するための構造について説明する。図1、図2、図3において、23は銅製の液ポット8、低温ステージ9から立設された試料装着ガイドである。試料装着ガイド23は、真空容器1のカバーであるフランジ10及び40Kプレート13を通して試料装着装置5が差し込まれたとき、これを低温ステージ9の所定の位置に固定するため案内する。このため円筒状のガイド23には、試料装着装置5を誘導する円錐状に拡開された縁部分が設けられている。

【0053】

次に、図1、図2、図3に基づいて試料装着装置5の先端部分の説明をすると、30は銅製の試料ホルダ、31は試料ホルダ30に係止される物性測定用の試料(サンプル)である。32は試料31の温度を上昇させるマンガニン線を巻回したヒータ、33は試料31の温度を検出する熱電対、ゲルマニウム抵抗体、カーボングラス、サーミスタ等の温度センサである。この温度センサ33は試料ホルダ30に形成された窪みに埋め込まれる。試料ホルダ30にはDカット状の窪みと小径部が近接して形成され、このDカット状の平坦部上に試料31が真空雰囲気(真空空間)に露出された状態で取り付けられ、小径部にヒータ32が巻回される。ヒータ32による加熱は、試料ホルダ30が小さいため発熱量が小さくても試料31を感度よく温度上昇させることができ、また低温ステージ9と螺合する右ネジ部35(後述する)を緩めて調節、分離すれば低温ステージ9への熱の流入を抑えることができる。リード線37やパイプ34(後述する)は熱伝導度と断面積がいずれも小さく、これにより外部からの熱の流入が抑えられる。ヒータ32は試料ホルダを通して温度センサ32と試料31を局部的に熱伝導により加熱する。このとき、試料ホルダ30、温度センサ32、試料31は小さいため、他の部品に与える熱輻射の影響はきわめて小さい。

【0054】

次に、図2、図3を参照して試料装着装置5の全体構造を説明すると、34はステンレス製のパイプ、35は試料ホルダ30と一体または別体に形成され先端に雄ネジとして突出する右ネジ部(本発明の第1の右ネジ部)である。右ネジ部35は、試料ホルダ30と一体の場合は試料ホルダ30と同様に銅製であるが、実施例1のように熱伝導を低下させる場合は別体で銅より低い熱伝導率を有するプラスチックで作製する。この別体に作製されたプラスチック製の右ネジ部35が本発明の実施例1における熱抵抗部材である。36は試料ホルダ30と一体に設けられた雄ネジとして設けられた左ネジ部(本発明の第2の左ネジ部)である。

【0055】

実施例1においては、右ネジ部35を試料ホルダ30と比較して低熱伝導率の材料で作製することにより、試料ホルダ30と低温ステージ9間の熱的な接続の状態を3つのレベルに分けて実現することができる。すなわち、右ネジ部35の物理的な締め付け具合を調節することで試料ホルダ30と低温ステージ9間の熱伝導の径路を変え、高熱伝導径路、熱抵抗部材を介しての熱伝導径路、熱伝導のない場合、の3つの径路によって、3つの伝熱レベルを実現することができる。

【0056】

すなわち、右ネジ部35を低温ステージ9に強く締め付けた場合は、試料ホルダ30の下面(試料ホルダ本体)を低温ステージ9と直接接触し、両者とも高熱伝導率の材料で作られているので最も熱伝導の良好な状態となり、低熱源の温度とほぼ同一の極低温からヒータ32による加熱が低熱源に影響しない温度範囲(本発明の第1の伝熱レベルであり、第1の温度制御レベル)の0.7K〜1.5Kを実現できる。次に、この状態から右ネジ部35を緩めた場合は、試料ホルダ30と低温ステージ9の直接的な接触が断たれ、熱抵抗部材である右ネジ部35を介しての間接的な熱接続となり、直接接触した場合より熱抵抗があるため熱伝導が低下する。この締め付けの強弱を調節すれば右ネジ部35と低温ステージ9間の熱の伝わる面積を変えることができ、低温ステージ9に流れ込む熱量を減少させて第2ステージの温度4Kまでの温度範囲(本発明の第2の伝熱レベルであり、第2の温度制御レベル)1.5K〜4Kを実現できる。さらに、右ネジ部35を低温ステージ9から完全に分離すると、低温ステージ9にヒータ32の熱が流れ込むことはなく、4Kから徐々に加熱すれば4Kから室温若しくはそれ以上の温度(本発明の第3の伝熱レベルであり、第3の温度制御レベル)にすることが可能になる。これによってGM冷凍機3を過熱から守ることができる。

【0057】

図2、図3において、37はパイプ34内を挿通されてヒータ32へ電力供給したり温度センサ32の出力を取り出したりするための複数本のリード線、38はパイプ34をシールして挿通するスライディングシール機構、39は試料装着装置5を持ち上げたとき下側支持筒部5bの位置で遮断するゲートバルブ、39aはゲートバルブ39の弁体である。また、40は試料装着装置5のリード線37を接続するためのコネクタ、41は上側支持筒部5a,下側支持筒部5bを着脱できる着脱クランプ、42はスライディングシール機構38のOリング、43はリーク弁、44は上側支持筒部5a,下側支持筒部5bを介して真空容器1内を真空にする真空ポンプである。なお、図2で示した真空ポンプ44、リーク弁43は図1においては図示していない。これは図1、図6〜図8においても同様である。

【0058】

さらに、図3の主要部分破砕図で示したように、45はパイプ34の先端に設けられた円筒状の連結部であり、パイプ34と反対側に左ネジ部36と螺合する雌ネジの第2螺合部46(後述する)が設けられている。パイプ34と連結部45が本発明の実施例1の操作部を構成する。連結部45の中心には上記した第2螺合部46の底(左ネジ部36から突出した雄ネジの先端側)から連結部45の天面側にかけて挿通孔が形成されている。従って、パイプ34の孔とこの挿通孔は連通して設けられる。左ネジ部36と連結部45は螺合されることで着脱自在となり、本発明の実施例1における第2の着脱部を構成する。46は連結部45に設けられた雌ネジである第2螺合部(本発明の第2の被螺合左ネジ部)、47は試料ホルダ30の左ネジ部36からパイプ34側に突出されて前記挿通孔に挿入されこの挿通孔内をスライドできるガイドパイプ、47aはガイドパイプ47の先端に設けられたガイドストッパである。

【0059】

ガイドパイプ47の孔は左ネジ部36の中心に設けられた貫通孔を通して試料ホルダ30のDカット状の窪み部内に開口され、試料31と温度センサ33に接続されたリード線37はこの窪み部から貫通孔の中を挿通され、ガイドパイプ47、パイプ34を通ってコネクタ40に接続される。従って、試料31からの出力、温度センサ33からの出力はいずれもリード線37を介してコネクタ40に出力される。

【0060】

次に、48は右ネジ部35が螺合される低温ステージ9に形成された雌ネジの第1螺合部(本発明の第1の被螺合右ネジ部)である。右ネジ部35と第1螺合部48は螺合されることで着脱自在となり、本発明の実施例1における第1の着脱部を構成する。右ネジ部35、左ネジ部36は左右が逆でも、雄ネジと雌ネジは相補的関係にあるものであるから、第2螺合部46及び第1螺合部48と雄ネジと雌ネジの関係が逆になっても同様である。第2螺合部46と第1螺合部48を雄ネジにする場合、雄ネジ部分は低温ステージ9と連結部45側に設けられる。なお、右ネジ部35、左ネジ部36はパイプ34と同軸上に配置される。

【0061】

次いで、図4(a)(b)(c)(d)に従って試料ホルダ30の低温ステージ9への装着について説明する。先ず、試料31を試料ホルダ30に装着し、パイプ34の先端に設けられた連結部45に試料ホルダ30の左ネジ部36を螺合し、試料装着装置5と上側支持筒部5aを一緒に下側支持筒部5bのゲートバルブ39より高い位置に差し込み、ゲートバルブ39を締め切った状態で着脱クランプ41を使って上側支持筒部5a,下側支持筒部5bを連結し、密閉空間を形成する。この状態で真空ポンプ44を運転し、上側支持筒部5a等内の空気を排出し、真空容器1内と同一の真空度にまで減圧する。この状態でゲートバルブ39を開くと、上側支持筒部5a,下側支持筒部5b,真空容器1内はすべて真空で、この中に試料ホルダ30が差し込まれた状態となる。そこで、試料装着装置5のパイプ34を更に押し込んで行くと、試料装着装置5の先端の試料ホルダ30が試料装着ガイド23に挿入され、そのまま案内されて図4(a)に示す状態となる。

【0062】

次に、連結部45に左ネジ部36を螺合して試料ホルダ30と連結部45が一体になった状態で低温ステージ9の第1螺合部48に差し込み、図4(b)のように螺合を開始する。このとき、右ネジ部35が第1螺合部48と螺合を開始しても、試料ホルダ30と左ネジ部36の締め付けトルクが大きいため、螺合が終了するまで試料装着装置5は右ネジ部35が第1螺合部48にねじ込まれる。この締め付けトルクが試料ホルダ30と左ネジ部36の締め付けトルクより勝ったとき、図4(c)に示すように試料ホルダ30と左ネジ部36は螺合状態を解除し始め、両者の分離が開始する。試料ホルダ30と左ネジ部36が完全に分離されると、パイプ34の引き上げが可能になり、試料ホルダ30だけが低温ステージ9に残留された図4(d)の状態となる。

【0063】

このように試料装着装置5には、試料ホルダ30に左ネジ部36と右ネジ部35が形成されており、図4(b)に示すように左ネジ部36が螺合した状態で右ネジ部35を螺合するから、試料装着装置5の回転操作を続けて行うだけで、図4(c)のように右ネジ部35が低温ステージ9に固定されたとき、引き続いて左ネジ部36の解除が可能になり、図4(d)に示すように、試料ホルダ30を低温ステージ9に残留させることができる。

【0064】

残留された試料ホルダ30に対しては、リード線37による熱伝導径路、パイプ34とガイドストッパ47a間の点接触による熱伝導径路が真空容器1の外部の熱を伝える実質的に唯一の熱伝導径路であり、試料ホルダ30に対する熱伝導は低温ステージ9以外ほぼ完全に遮断される。従って、液ポット8が例えば0.7Kであれば、低温ステージ9、試料ホルダ30、試料31、温度センサ32もほぼ0.7Kに保持される。なお、実施例1においては、ガイドパイプ47の先端にガイドストッパ47aが設けられており、テレスコピックに連結部45の挿通孔の上部と当接することによって、図4(c)に示すようにパイプ34と試料ホルダ30が物理的にバラバラにされるのを防いでいる。従って、パイプ34と試料ホルダ30は熱的には接続がほぼ断たれるが、物理的には従属して繋がっている。そして、このガイドパイプ47内でのリード線37の伸張やねじれを許容するため、リード線37には図2に示すような伸縮自在のコイル状の弛み部分が設けられている。

【0065】

実施例1の試料装着装置5は、従来技術のように液ポット8内の液体ヘリウム中に試料ホルダ30を配置するのではなく、液ポット8と試料ホルダ30を分離して真空雰囲気中に配置するから、右ネジ部35と第1螺合部48のネジを緩めればヒータ32で加熱したときも、右ネジ部35からの一時的な熱伝導は小さく、試料31と温度センサ33を局部的に昇温させるだけですみ、液ポット8内と排気パイプ15内の3Heの温度はあまり上昇しない。また、無冷媒超電導マグネット6への熱輻射は試料装着ガイド23によって遮られるし、試料ホルダ30も小さいので、熱輻射によって無冷媒超電導マグネット6がクエンチを起こすようなことはない。そして、温度センサ32を真空中で試料31のすぐ傍の高熱伝導率の試料ホルダ30上に配置することができるので、正確な温度を測定することができる。

【0066】

また、液ポット8及びその内部の液体、低温ステージ9の熱容量と比較して試料ホルダ30の熱容量をきわめて小さくすることができるため、ヒータ32によって試料31を加熱することにより、試料31と温度センサ32は鋭敏に応答して、短時間で試料31の温度を0.7K前後の極低温から300Kの室温付近の目的温度まで迅速に制御することができる。

【0067】

同様に、図5(a)(b)(c)(d)に従って試料ホルダ30の低温ステージ9からの分離について説明する。先ず、図5(a)に示すようにパイプ34を降下させ、図5(b)のようにパイプ34の先端の連結部45と試料ホルダ30の左ネジ部36を螺合し、連結部45と試料ホルダ30を一体化する。図5(c)のように試料ホルダ30と左ネジ部36が螺合により大きな締め付けトルクが必要になると、右ネジ部35は第1螺合部48との螺合を解除し始め、両者の分離が開始される。試料ホルダ30と右ネジ部35が完全に分離されると、図5(d)に示すように試料ホルダ30とパイプ34を一体として引き上げることが可能になる。

【0068】

実施例1の試料装着装置5は、図5の手順で試料装着装置5を真空容器1から引き上げ、図2において試料ホルダ30の位置をゲートバルブ39より高い位置まで引き出し、この時点でゲートバルブ39を閉めると、真空容器1内の真空状態を保ったまま試料装着装置5の取り出しが可能になる。その後、リーク弁43を開き、着脱クランプ41を解除して、上側支持筒部5a,下側支持筒部5bを分離する。下側支持筒部5bから試料装着装置5と上側支持筒部5aを一緒に引き抜けば、試料ホルダ30を外気中に露出させることができ、試料31を取り出せる。

【0069】

これらのことから実施例1の試料装着装置5は、試料ホルダ30の低温ステージ9への固定を行ってから試料ホルダ30の連結部45との分離を行うシーケンス、及び、試料ホルダ30の連結部45との連結を行って試料ホルダ30を低温ステージ9から分離するシーケンスが行える手段であれば、雄ネジの右ネジ、左ネジに限られない。雌ネジであっても、右ネジ、左ネジが交換的に設けられてもよい。また、例えば、試料ホルダ30に第1の着脱部と第2の着脱部を設け、第1の着脱部が固定されたらこの固定がトリガとなって第2の着脱部を解除可能にし、第1の着脱部が解除可能にされたらこれがトリガとなって第2の着脱部を固定できる機械的機構または電気的制御手段であってもよい。

【0070】

そして、実施例1の試料装着装置5は、真空容器1に設けたゲートバルブ39により試料ホルダ30の操作前後に開閉を行うことで、真空容器1内の真空雰囲気を基本的に保持することができる。すなわち、試料ホルダ30をクライオスタット内に挿入するときは挿入部分の内部を予め真空にしてゲートバルブ39を開けてパイプ34を下ろしていく。逆に試料ホルダ30をクライオスタットから引き抜くときは、パイプ34を引き上げた後ゲートバルブ39を締め切ることで内部の真空度を保つことができ、クライオスタット全体の真空を破る必要がない。このように試料装着装置5の真空容器1への装着、脱着が、真空容器1内を真空に保ったまま行えるので、クライオスタットの連続運転を行いながら試料31の交換や点検、部品交換が可能になる。

【0071】

さらに試料ホルダ30をGM冷凍機3の第2ステージ12につながる全ての低温部から切り離して昇温できるため、試料ホルダ30から第2ステージ12に熱が流れ込まないので、無冷媒超電導マグネット6のクエンチを避けることが容易に行える。

【0072】

そして、実施例1のクライオスタットは、GM冷凍機とカスケードに3He冷凍機を設けたものを低熱源とするから、0.7K前後の極低温まで冷却することができる。試料装着装置5を設けたことから、製造コストとランニングコストを低廉にでき、クエンチを回避することができ、小型で、試料の装着・交換が短時間で容易に行えるクライオスタットを提供することが可能になる。

【0073】

さらに、試料装着装置5に設けられたヒータ32によって試料31周辺の温度を局部的に上昇させることができるので、また、ヒータ32がGM冷凍機や3He冷凍機と独立して試料装着装置5に設けられているので、連続運転可能で、0.7K前後の極低温から室温以上の温度範囲で試料の物性を測定することができる。

【0074】

(実施例2)

本発明の実施例2におけるクライオスタット、とくに無冷媒超電導マグネットを備えた希釈冷凍機付クライオスタット、及びクライオスタットへ試料を装着する試料装着装置、試料ホルダの温度を制御する温度制御方法について説明をする。実施例2の希釈冷凍機付クライオスタットは、GM冷凍機を備えた無冷媒型のクライオスタットであって、実施例1と同様に、GM冷凍機とカスケードに第2の冷凍機の希釈冷凍機を設けて低熱源とするものであり、試料装着装置5は実施例1と同一構成を有している。なお、説明はGM冷凍機について行うがパルスチューブ冷凍機、スターリング冷凍機、液体ヘリウムを用いた冷媒冷却器でも同様である。これらの説明は上述したとおりであり、省略する。希釈冷凍機は以下説明するように希釈冷凍(dilution)効果を使って極低温を実現するものである。

【0075】

図6は本発明の実施例2におけるクライオスタットの説明図である。実施例2のクライオスタット,試料装着装置は、実施例1のクライオスタット,試料装着装置と基本的な構成が同一であるため、同一符号は共通の構成を意味する。従って、同一符号の説明、とくに試料装着装置5の詳細は実施例1に譲って省略する。

【0076】

さて、実施例2の希釈冷凍機付クライオスタットは実施例1のクライオスタットより更に低温にすることが可能なクライオスタットである。すなわち、実施例2の冷媒は3Heと4Heであり、3Heがポンプで循環され、3Heが液体4Heと混合される。そして、この混合液の温度が0.6K以下になったとき、混合液は2相に分離し、下には3Heの濃度が低く比重の大きな3He希薄相液、上には3Heの濃度が高く比重の小さな3He濃厚相液が位置する。希釈冷凍機は3He希薄相液の濃度が所定の濃度以下(温度依存性があり、絶対零度(0K)のとき6.4%、0Kより高くなるとこれより徐々に大きな濃度を示す)の場合、3He濃厚相液から3He希薄相液内に3Heが溶解(拡散)し、2つの相間のエントロピー差に基づく熱吸収(希釈冷凍効果)が生じることによって極低温を実現するものであり、実施例1より低温の20mK前後が得られる。

【0077】

このため実施例2では更なる断熱の必要性が生じ、二重の熱輻射シールドが設けられている。図6において、2aは熱輻射シールド2の内側に配置され、二重に外部の熱を断熱する第2の熱輻射シールドである。図6に示す1は真空容器、2は熱輻射シールド、3はGM冷凍機、4は3Heタンク、5は試料装着装置、5aは上側支持筒部、5bは下側支持筒部である。6は無冷媒超電導マグネット、7aは真空ポンプ、7bはコンプレッサー、9は低温ステージである。これらは実施例1のクライオスタットと同様であり、説明は省略する。

【0078】

また、実施例1と同様、10は試料装着装置5を取り付けるフランジ、11はGM冷凍機3の40Kとなる第1ステージ、12はGM冷凍機3の4Kの温度になる第2ステージ、13は40Kプレート、14は4Kプレート、14aはフレキシブル熱伝導体である。また、15は排気パイプであり、16a,16bは流路、17a,17b,17cはバルブである。18a,18b,19a,19bは熱交換器である。20は吸着フィルタ、21はJT熱交換器、22はJT弁である。説明は省略する。

【0079】

次に、希釈冷凍機付クライオスタットの希釈冷凍機について詳細に説明する。図6において、図に示す51は、3HeガスがJT弁22で凝縮され、3Heの高濃度凝縮液として戻ってきたとき、4Heと混合させる混合器である。また、52はスティルであり、後述するチューブインチューブ型熱交換器55とステップ熱交換器56を介して混合器51につながっている。スティル52には排気パイプ15が接続されており、気化した3Heガスが排気パイプ15内を導かれて真空ポンプ7aに導かれる。スティル52は、4Heと比較して飽和蒸気圧が大きく気化が速い3Heを0.7Kで気化させることにより、混合器51中の希薄相液中の3Heを抽出し、連続的な冷凍サイクルを実現する。

【0080】

53はJT熱交換器21、JT弁によって1K程度に冷却された3Heガスから凝縮熱を吸収し3Heを0.7K前後程度に冷却する熱交換器、54は熱交換器53で熱交換した凝縮熱をスティル52内の3He希薄相液に伝える3He気化ステージのプレートである。55はチューブインチューブ型熱交換器、56はステップ熱交換器である。チューブインチューブ型熱交換器55は薄肉で大径のパイプ中に小径のパイプを挿入してコイル状にしたもので、混合器51に戻っていく3He濃厚相液とスティル52に移動する3Heを含む希薄相液とを対向して流し、両者間で熱交換するものである。また、ステップ熱交換器56は希釈冷凍機の最低温度を更に低下させるためのもので、銀粉が焼結された金属隔壁を挟んで2室が接触し、その2室を前記濃厚相液と希薄相液が対向して流れる。その際、焼結体が多孔質であるために非常に大きな熱交換面積(数m2〜数十m2)を確保できるものである。

【0081】

さて、実施例2の希釈冷凍機付クライオスタットは、実施例1で説明したように、GM冷凍機3の第1ステージ11で40Kプレート13を40Kに冷却し、第2ステージ12で4Kプレート14を4Kに冷却する。これによって、3Heガスは流路16bの熱交換器18bで40K程度に冷却され、熱交換器19bで4K程度に冷却され、JT熱交換器21でさらに冷却され、JT弁22によって液化される。

【0082】

その後、熱交換器53で0.7K前後に冷却された3Heは、チューブインチューブ型熱交換器55の中を通って、スティル52に移動する3He希薄相液と対向して流れることで熱交換し、ステップ熱交換器56で温度を更に低下させられる。混合器51に入った液体3Heは混合器51の上部に位置する3He濃厚相液となり、下部に位置する3He希薄相液に3Heが溶け込むときの溶解熱吸収によって、20mKの温度を実現することができる。

【0083】

このときスティル52においては、図示されていないヒータからの熱で0.7K程度に加熱され、真空ポンプ7aによる負圧で4Heより飽和蒸気圧が大きい3Heが気化する。これによりスティル52内の3Heと混合器51内の3He希薄相液の3Heとの間に濃度勾配が生じ、スティル52内の3Heの不足分を補うために混合器51内の3He希薄相液の3Heが移動する。更にこの3He希薄相液の3Heの濃度を補充するため、3He濃厚相液から3Heが拡散する。スティル52から気化した3Heガスは、排気パイプ15を通って温度上昇すると共に真空ポンプ7aで吸引され、更にコンプレッサー7bで加圧される。その後、3Heガスは第1ステージの熱交換器18bに送られ、以上説明した冷凍サイクルを繰返すことになる。

【0084】

実施例2の試料装着装置5の構造は、実施例1で説明した図2,図3と同様の構成をしており、その装着方法は図4,図5で説明した方法と同様である。従って、詳細な説明は繰返しになるので実施例1に譲って省略する。実施例2においても、図2,図3に示すように、試料ホルダ30に低温ステージ9に着脱するための第1の着脱部(右ネジ部35と連結部48)と、第1の着脱部が低温ステージ9に装着されたときに連結部45を分離し、第1の着脱部を低温ステージ9から分離するときには連結部45を装着できる第2の着脱部(左ネジ部36と第1螺合部45)とが設けられておればよい。

【0085】

そして、試料ホルダ30の低温ステージ9への固定を行って連結部45との分離を行うシーケンス、また、試料ホルダ30の連結部45との連結を行って、低温ステージ9から分離するシーケンスが、可逆に行える手段であれば、雄ネジの右ネジ、左ネジに限らず、雌ネジでも、右ネジ、左ネジが交換的に設けられても、またその他の機械的または電気的な如何なる手段でも採用できる。

【0086】

このように実施例2の試料装着装置5は、実施例1と同様、真空容器1への装着、脱着が、真空容器1内を真空に保ったまま行えるので、クライオスタットを連続運転しながら試料31の交換や点検、部品交換が可能になる。また、試料ホルダ30をGM冷凍機3の第2ステージ12につながる全ての低温部から切り離して昇温できるため、試料ホルダ30から熱が第2ステージ12に流れ込まないので、無冷媒超電導マグネット6のクエンチを避けることができる。

【0087】

そして、実施例2の希釈冷凍機付クライオスタットは、GM冷凍機と第2の冷凍機として希釈冷凍機を設けたため、20mK程度あるいは例えば20mKから加熱することで少なくとも数十mK前後の極低温にしたり、試料装着装置5の熱接続を使用したりすることによってそれ以上の様々の極低温に冷却することができる。試料装着装置5を設けたことから、製造コストとランニングコストを低廉にでき、クエンチを回避することができ、小型で、試料の装着・交換が短時間で容易に行えるクライオスタットを提供することが可能になる。

【0088】

(実施例3)

本発明の実施例3におけるクライオスタット、とくに磁気冷凍機付クライオスタット、及びその試料装着装置、試料ホルダの温度を制御する温度制御方法について説明する。実施例3の磁気冷凍機付クライオスタットは、GM冷凍機とカスケードに第2の冷凍機の磁気冷凍機を設けてクライオスタットの低熱源とするものであり、試料装着装置5は実施例1と同一構成を有している。

【0089】

図7は本発明の実施例3におけるクライオスタットの説明図である。実施例3のクライオスタット、試料装着装置は、実施例1のクライオスタット、試料装着装置と基本的な構成が同一であるため、同一符号は共通の構成を意味する。従って、同一符号の説明、とくに試料装着装置5の詳細は実施例1に譲って省略する。

【0090】

図7において、6aは断熱消磁することによって後述する磁気作業物質60を冷却するための超電導マグネットであり、反対巻の補償コイルを直列に組み込んで磁場をキャンセルし試料31の部分にかかる磁場の大きさがほとんどゼロになるように設計してある。60は多数の細い銅線の間にクロムカリミョウバンの磁性体粉末を油と一緒に練りこんで封入した磁気作業物質である。6bは試料に磁場を印加するための超電導マグネットである。65は試料31の位置での磁場の大きさを測定するための磁場センサである。4Kプレート14はGM冷凍機3の4Kの第2ステージ12とフレキシブル熱伝導体14aを介して熱的に接続されている。また、磁気作業物質60の上部には低温ステージ9が接続されており、低温ステージ9には右ネジ部35と螺合する第1螺合部48(図3参照)が設けられている。磁気作業物質60の下部と4Kプレート14の間にはガスギャップ熱スイッチ61が挿設されていて、磁気作業物質60を熱的に4Kプレート14に接続して4Kの温度にしたり、切り離して断熱したりすることができる。

【0091】

ガスギャップ熱スイッチ61の形状は円柱であり、銅でできた両底面から内側に延びる複数の銅製のフィン62が狭い間隔を保って対向配置され、高熱抵抗材によって構成された側面が気密を保つと同時に構造材としての役目もしている。その円柱の側面からは、4Kプレート14に緩く熱結合された活性炭63が細いチューブによってつながっている。活性炭63にはヒータが装着されていて、加熱できるようになっている。活性炭63と4Kプレート14の間の熱結合の程度は、ヒータをONしても4Kプレートの温度がわずかにしか上がらない程度に小さく設定されている。

【0092】

ガスギャップ熱スイッチ61をONにするには、ヒータ64で活性炭63を加熱し吸着されているヘリウムガスを放出させ、フィン62間のギャップをヘリウムガスで満たす。そのヘリウムガスがフィン62間を熱交換することで熱が移動する。ガスギャップ熱スイッチ61をOFFにするには、ヒータ64による活性炭63の加熱をストップし、熱伝導により活性炭63を4K近くまで冷却する。冷却された活性炭はヘリウムガスを吸着することでフィン62間のギャップを真空にするため、熱が移動しない。

【0093】

実施例3の磁気冷凍機付クライオスタットは、4Kプレート14を第2ステージ12によって4Kに冷却し、ガスギャップ熱スイッチ61をONの状態で、無冷媒超電導マグネット6aにより数テスラ(T)以上の強磁場を印加し等温磁化する。このとき、磁化熱はガスギャップ熱スイッチ61、4Kプレート14、フレキシブル熱伝導体14a、GM冷凍機3の第2ステージ12を経て排熱される。その後、ガスギャップ熱スイッチ61をOFFにして断熱し、磁場を消磁して少なくとも数十mK前後の極低温に冷却すると磁気作業物質60の上部に熱接触した低温ステージ9も数十mK前後の極低温になる。実施例3の試料装着装置5は、実施例1と同一構成を有しており、上述したとおりである。なお、この試料装着装置5は、試料ホルダ30の低温ステージ9への固定を行って連結部45との分離を行うシーケンス、また、試料ホルダ30の連結部45との連結を行って低温ステージ9から分離するシーケンスが、可逆に行える手段であれば、如何なる手段でも採用できる。ネジの形態にもよらない。

【0094】

試料への磁場の印加は、無冷媒超電導マグネット6bに通電することで行われるが、そのままでは無冷媒超電導マグネット6bからの漏れ磁場が磁気作業物質60にも印加され試料の温度が変化する。これを防ぐために、温度センサ33で試料の温度をモニターしながら無冷媒超電導マグネット6aに流す電流を制御することで無冷媒超電導マグネット6bからの影響をキャンセルし、試料の温度変化がなくなるようにしている。この制御は手動でも電気的フィードバックによる自動制御でも可能である。

【0095】

磁気作業物質60に磁場を印加する無冷媒超電導マグネット6aには前述の補償コイルがあるため試料部分への磁場の影響はほとんどないが、補償しきれずに残ったわずかな磁場は磁場センサ65によって検出し無冷媒超電導マグネット6bに流す電流を制御してキャンセルしている。この制御も手動でも電気的フィードバックによる自動制御でも可能である。

【0096】

実施例3では、右ネジ部35を低温ステージ9に強く締め付けた場合は、試料ホルダ30の下面が断熱消磁で冷却された低温ステージ9と直接接触し、磁気作業物質60と同等の極低温を実現でき、さらにヒータによってこれより幾分高い温度まで制御できる。次に、この状態から右ネジ部35を緩めた状態では、試料ホルダ30と低温ステージ9の直接的な接触が断たれ、直接接触した場合より熱伝導が低下する。この締め付けの強弱を調節することで前記極低温より若干高温の状態を実現できる。さらに、右ネジ部35を磁気作業物質60から完全に分離すると、磁気作業物質60にヒータ32の熱が流れ込むことはなく、この温度から室温若しくはそれ以上の温度にすることが可能になる。

【0097】

このように実施例3の磁気冷凍機付クライオスタットは、GM冷凍機とカスケードに磁気冷凍機を設けて低熱源とするから、温度制御が容易で、極低温から室温、若しくはそれ以上の温度範囲で試料を測定することができ、液体ヘリウム等の冷媒を使わないため取り扱いが容易になる。また、実施例3の試料装着装置5は真空容器1への装着、脱着が、真空容器1内を真空に保ったまま行えるので、試料31の交換や点検、部品交換が容易に行える。

【0098】

(実施例4)

本発明の実施例4におけるクライオスタット、とくにGM冷凍機付クライオスタット、及びその試料装着装置、試料ホルダの温度を制御する温度制御方法について説明する。実施例4のGM冷凍機付クライオスタットは、GM冷凍機を低熱源とするものであり、試料装着装置5は実施例1と同一構成を有している。

【0099】

図8は本発明の実施例4におけるクライオスタットの説明図である。実施例4のクライオスタット、試料装着装置は、実施例1のクライオスタット、試料装着装置と基本的な構成が同一であるため、同一符号は共通の構成を意味する。従って、同一符号の説明、とくに試料装着装置5の詳細は実施例1に譲って省略する。

【0100】

図8において、6aは試料に磁場を印加するための超電導マグネットであり、14はフレキシブル熱伝導体14aを介してGM冷凍機3の4Kの第2ステージ12と熱的に接続される4Kプレート、9は4Kプレート14の上に接続された低温ステージである。低温ステージ9には右ネジ部35と螺合する第1螺合部48が設けられている。

【0101】

実施例4のGM冷凍機付クライオスタットは、4Kプレート14とその上の低温ステージ9を第2ステージ12によって4Kに冷却する。試料装着装置5は、実施例1と同一構成を有している。なお、試料装着装置5は、試料ホルダ30の低温ステージ9への固定を行って連結部45との分離を行うシーケンス、また、試料ホルダ30の連結部45との連結を行って低温ステージ9から分離するシーケンスが、可逆に行える手段であれば、如何なる手段でも採用できる。ネジの形態にもよらない。

【0102】

実施例4では、右ネジ部35を低温ステージ9に強く締め付けた場合は、試料ホルダ30の下面が断熱消磁で冷却された低温ステージ9と直接接触し、低温ステージ9と同等の極低温を実現できる。次に、この状態から右ネジ部35を緩めた状態では、試料ホルダ30と低温ステージ9の直接的な接触が断たれ、直接接触した場合より熱伝導が低下する。この締め付けの強弱を調節することで前記極低温より若干高温の状態を実現できる。さらに、右ネジ部35を低温ステージ9から完全に分離すると、低温ステージ9にヒータ32の熱が流れ込むことはなく、この温度から室温若しくはそれ以上の温度にすることが可能になる。

【0103】

このように実施例4のGM冷凍機付クライオスタットは、GM冷凍機を低熱源とするから、温度制御が容易で、極低温から室温、若しくはそれ以上の温度範囲で試料を測定することができ、液体ヘリウム等の冷媒を使わないため取り扱いが容易になる。また、実施例3の試料装着装置5は真空容器1への装着、脱着が、真空容器1内を真空に保ったまま行えるので、試料31の交換や点検、部品交換が容易に行える。

【0104】

(実施例5)

本発明の実施例4におけるクライオスタット、とくに冷却機付クライオスタット、及びその試料装着装置、試料ホルダの温度を制御する温度制御方法について説明をする。実施例5の冷却機付クライオスタットは、液体ヘリウムや液体窒素などの寒剤を低熱源とするものであり、試料装着装置5は実施例1と同一構成を有している。従って、同一符号は同一構成を意味し、その説明は実施例1に譲って省略する。図9は本発明の実施例4におけるクライオスタットの説明図である。

【0105】

図9において、9aは後述する寒剤74を使って冷却を行う寒剤冷却機の冷却ステージであり、15aは試料装着装置5を内部に収容し真空雰囲気中で物性を測定するための測定用真空容器、17eは真空を形成するためのバルブ、17fは蒸発した寒剤ガスを逃がすためのバルブである。冷却ステージ9aは測定用真空容器15aの最下位置に設置され、測定用の真空容器15aの底面を通して寒剤と熱接触し、寒剤と同じ温度になっている。また、71は実施例4の寒剤冷却機におけるデュワー、73は寒剤74を収容するデュワー内部容器、72はデュワー内部容器73の外側に巻きつけて外部からの熱輻射を遮り寒剤の蒸発を抑えるスーパーインシュレーション、74はデュワー内部容器73に収容される液体3Heや液体4He、液体窒素などの寒剤である。

【0106】

デュワー内部容器73とデュワー71との間は真空にされ、スーパーインシュレーション72が配置される。このように実施例4のクライオスタットは、デュワー内部容器73内に寒剤74を低熱源として収容すると共に、さら寒剤74内に測定用真空容器15aを収容するもので、デュワー71が本発明の実施例1における真空容器に相当する。なお、実施例4のデュワー内部容器73内には、物性を測定するための超電導マグネット6cが設置されているが、これを実施例3と同様、磁気冷凍機の超電導マグネットにしてさらに低温を実現することもできる。

【0107】

実施例5の冷媒冷却機付クライオスタットを運転するため、まず、冷媒が汲み込まれる前に、ゲートバルブ39が閉じた状態で、図示しない真空ポンプによってバルブ17eから測定用真空容器15a内の空気を排出する。冷媒を汲み込み、試料装着装置5を下部支持筒部5bにセットし着脱クランプ41を取り付ける。図示しない真空ポンプ44によってゲートバルブ39より上の空間を排気し、ゲートバルブ39を開けて試料装着装置5を差し込み、試料ホルダ30を冷却ステージ9aに装着する。試料装着装置5の着脱の方法は実施例1で説明したとおりである。なお、試料装着装置5は、試料ホルダ30の冷却ステージ9aへの固定を行って連結部45との分離を行うシーケンス、また、試料ホルダ30の連結部45との連結を行って冷却ステージ9aから分離するシーケンスが、可逆に行える手段であれば、如何なる手段でも採用できる。ネジの形態にもよらない。

【0108】

右ネジ部35を冷却ステージ9aに強く締め付けた場合は、試料ホルダ30の下面が冷却ステージ9aと直接接触し、寒剤74と同等の極低温を実現することができる。このとき、寒剤74が液体3He,液体4He,液体窒素等で実現できる温度が異なり、液体3Heであれば0.7K程度、液体4Heの場合1K程度、液体窒素の場合は77K程度の温度になる。次に、この状態から右ネジ部35を緩めると、試料ホルダ30と冷却ステージ9aの直接的な接触が断たれ、直接接触した場合より熱伝導が低下する。この締め付けの強弱を調節することで、冷却ステージ9aに流れ込む熱量を減少させて前記温度より若干高温の状態を実現できる。さらに、右ネジ部35を冷却ステージ9aから完全に分離すると、冷却ステージ9aにヒータ32の熱が流れ込むことはなく、この温度から室温若しくはそれ以上の温度にすることが可能になる。

【0109】

このように実施例5の冷却機付クライオスタットは寒剤を低熱源とするから、装置の構成が簡単で製造コストが安価になり、様々の極低温から室温若しくはそれ以上の温度範囲で試料を測定することができる。また、実施例5の試料装着装置5はデュワー71への装着、脱着が、測定用真空容器15aの真空を破らずに、また冷却ステージ9aの温度を低温に保ったまま行えるので、試料31の交換や点検、試料装着装置5の部品交換が容易に行える。

【産業上の利用可能性】

【0110】

本発明は、20mK前後の極低温あるいはそれ以上の様々の極低温から室温付近の広範囲の測定環境を提供して所望の温度での試料の物性を測定することが可能なクライオスタットと、その試料装着装置に適用できる。

【図面の簡単な説明】

【0111】

【図1】本発明の実施例1におけるクライオスタットの説明図

【図2】本発明の実施例1におけるクライオスタットの試料装着装置の説明図

【図3】図2の試料装着装置の主要部分破砕図

【図4】(a)〜(e)本発明の実施例1におけるクライオスタットの試料装着装置を低温ステージに固定するときの説明図

【図5】(a)〜(e)本発明の実施例1におけるクライオスタットの試料装着装置を低温ステージから分離するときの説明図

【図6】本発明の実施例2におけるクライオスタットの説明図

【図7】本発明の実施例3におけるクライオスタットの説明図

【図8】本発明の実施例4におけるクライオスタットの説明図

【図9】本発明の実施例5におけるクライオスタットの説明図

【図10】従来のクライオスタットの構成図

【符号の説明】

【0112】

1 真空容器

2 熱輻射シールド

2a 第2の熱輻射シールド

3 GM冷凍機

4 3Heタンク

5 試料装着装置

5a 上側支持筒部

5b 下側支持筒部

6,6a,6b 無冷媒超電導マグネット

6c 超電導マグネット

7a 真空ポンプ

7b コンプレッサー

8 液ポット

9 低温ステージ

9a 冷却ステージ

10 フランジ

11 第1ステージ

12 第2ステージ

13 40Kプレート

14 4Kプレート

14a フレキシブル熱伝導体

15 排気パイプ

15a 測定用真空容器

16a,16b 流路

17a,17b,17c,17e,17f バルブ

18a,18b,19a,19b 熱交換器

20 吸着フィルタ

21 JT熱交換器

22 JT弁

23 試料装着ガイド

30 試料ホルダ

31 試料

32 ヒータ

33 温度センサ

34 パイプ

35 右ネジ部

36 左ネジ部

37 リード線

38 スライディングシール機構

39 ゲートバルブ

39a 弁体

40 コネクタ

41 着脱クランプ

42 Oリング

43 リーク弁

44 真空ポンプ

45 連結部

46 第2螺合部

47 ガイドパイプ

47a ガイドストッパ

48 第1螺合部

51 混合器

52 スティル

53 熱交換器

54 プレート

55 チューブインチューブ型熱交換器

56 ステップ熱交換器

60 磁気作業物質

61 ガスギャップ熱スイッチ

62 フィン

63 活性炭

64 ヒータ

65 磁場センサ

71 デュワー

72 スーパーインシュレーション、

73 デュワー内部容器

74 寒剤

【特許請求の範囲】

【請求項1】

内部を真空雰囲気に保持することができる真空容器と、前記真空容器に設けられた低熱源と、前記真空容器内に装着され真空雰囲気中で試料を前記低熱源と熱交換させて低温としその物性を測定することができる試料装着装置を備えたクライオスタットであって、前記低熱源と熱的に接続された伝熱部材に対して前記試料装着装置が真空雰囲気中で外部から着脱自在に装着され、前記試料装着装置に設けられたヒータによって前記試料の温度を局部的に上昇させることを特徴とするクライオスタット。

【請求項2】

前記試料装着装置が、前記試料を係止して前記伝熱部材に着脱自在に装着されこれらの間を熱的に接続する試料ホルダと、該試料ホルダに分離可能に装着される操作部とを備えたことを特徴とする請求項1記載のクライオスタット。

【請求項3】

前記試料ホルダには、前記伝熱部材に着脱するための第1の着脱部と、前記操作部に着脱するための第2の着脱部とが設けられていることを特徴とする請求項2記載のクライオスタット。

【請求項4】

前記伝熱部材と前記試料ホルダとの間の熱的接続には、前記伝熱部材と前記第1の着脱部間だけで熱伝導が行われる第1の伝熱レベルと、前記伝熱部材と前記第1の着脱部及び前記試料ホルダを通して熱伝導が行われる第2の伝熱レベルと、前記伝熱部材と前記試料ホルダが分離され熱伝導が行われない第3の伝熱レベルが設けられていることを特徴とする請求項3記載のクライオスタット。

【請求項5】

前記第1の着脱部が前記試料ホルダより高熱抵抗の部材によって構成されたことを特徴とする請求項4記載のクライオスタット。

【請求項6】

前記試料装着装置の周囲に超電導マグネットが設けられたことを特徴とする1〜5のいずれかに記載されたクライオスタット。

【請求項7】

前記低熱源が、ギフォード・マクマホン冷凍機、パルスチューブ冷凍機、磁気冷凍機、スターリング冷凍機、希釈冷凍機、3He冷凍機、寒剤冷却機のいずれかによる低熱源、またはこれらの2種以上をカスケードに組み合わせたときに得られる低熱源であることを特徴とする請求項1〜6のいずれかに記載されたクライオスタット。

【請求項8】

試料を係止して低熱源と熱的に接続された伝熱部材に真空雰囲気中で着脱自在に装着される試料ホルダと、前記試料ホルダと分離可能な操作部とを備え、前記試料ホルダには、前記伝熱部材に着脱するための第1の着脱部と、前記第1の着脱部が前記伝熱部材に装着されたときに前記操作部を分離すると共に前記第1の着脱部を前記伝熱部材から分離するときには前記操作部を装着できる第2の着脱部とが設けられたことを特徴とする試料装着装置。

【請求項9】

前記伝熱部材と前記試料ホルダとの間の熱的接続には、前記伝熱部材と前記第1の着脱部間だけで熱伝導が行われる第1の伝熱レベルと、前記伝熱部材と前記第1の着脱部及び前記試料ホルダを通して熱伝導が行われる第2の伝熱レベルと、前記伝熱部材と前記試料ホルダが分離され熱伝導が行われない第3の伝熱レベルが設けられていることを特徴とする請求項8記載の試料装着装置。

【請求項10】

前記第1の着脱部が前記試料ホルダより高熱抵抗の部材によって構成されたことを特徴とする請求項9記載の試料装着装置。

【請求項11】

前記第1の着脱部が第1の右ネジ部を備えて前記伝熱部材にはこれと螺合する第1の被螺合右ネジ部が設けられると共に、前記第2の着脱部が第2の左ネジ部を備えて前記操作部にはこれと螺合する第2の被螺合左ネジ部が設けられたことを特徴とする請求項8〜10のいずれかに記載された試料装着装置。

【請求項12】

前記第1の着脱部が第1の左ネジ部を備えて前記伝熱部材にはこれと螺合する第1の被螺合左ネジ部が設けられると共に、前記第2の着脱部が第2の右ネジ部を備えて前記操作部にはこれと螺合する第2の被螺合右ネジ部が設けられたことを特徴とする請求項8〜10のいずれかに記載された試料装着装置。

【請求項13】

前記試料ホルダにヒータが設けられ、前記試料周辺の局部的な温度を前記伝熱部材によって冷却された温度から上昇させることができることを特徴とする請求項8〜10のいずれかに記載の試料装着装置。

【請求項14】

試料ホルダを低熱源と熱的に接続された伝熱部材に真空雰囲気中で着脱自在に装着し、これを真空雰囲気中に残留可能にすることで前記試料ホルダの温度を制御する温度制御方法であって、第1の温度制御レベルでは前記試料ホルダを前記伝熱部材に直接接触して熱的に接続し、第2の温度制御レベルでは前記試料ホルダを前記伝熱部材に着脱部を介して熱的に接続し、第3の温度制御レベルでは前記着脱部を前記伝熱部材と分離して熱的接続を断つことを特徴とする温度制御方法。

【請求項15】

前記第1または前記第3の温度制御レベルで温度制御を行う前に、前記第2の温度制御レベルで熱的接続させることを特徴とする請求項14記載の温度制御方法。

【請求項1】

内部を真空雰囲気に保持することができる真空容器と、前記真空容器に設けられた低熱源と、前記真空容器内に装着され真空雰囲気中で試料を前記低熱源と熱交換させて低温としその物性を測定することができる試料装着装置を備えたクライオスタットであって、前記低熱源と熱的に接続された伝熱部材に対して前記試料装着装置が真空雰囲気中で外部から着脱自在に装着され、前記試料装着装置に設けられたヒータによって前記試料の温度を局部的に上昇させることを特徴とするクライオスタット。

【請求項2】

前記試料装着装置が、前記試料を係止して前記伝熱部材に着脱自在に装着されこれらの間を熱的に接続する試料ホルダと、該試料ホルダに分離可能に装着される操作部とを備えたことを特徴とする請求項1記載のクライオスタット。

【請求項3】

前記試料ホルダには、前記伝熱部材に着脱するための第1の着脱部と、前記操作部に着脱するための第2の着脱部とが設けられていることを特徴とする請求項2記載のクライオスタット。

【請求項4】

前記伝熱部材と前記試料ホルダとの間の熱的接続には、前記伝熱部材と前記第1の着脱部間だけで熱伝導が行われる第1の伝熱レベルと、前記伝熱部材と前記第1の着脱部及び前記試料ホルダを通して熱伝導が行われる第2の伝熱レベルと、前記伝熱部材と前記試料ホルダが分離され熱伝導が行われない第3の伝熱レベルが設けられていることを特徴とする請求項3記載のクライオスタット。

【請求項5】

前記第1の着脱部が前記試料ホルダより高熱抵抗の部材によって構成されたことを特徴とする請求項4記載のクライオスタット。

【請求項6】

前記試料装着装置の周囲に超電導マグネットが設けられたことを特徴とする1〜5のいずれかに記載されたクライオスタット。

【請求項7】

前記低熱源が、ギフォード・マクマホン冷凍機、パルスチューブ冷凍機、磁気冷凍機、スターリング冷凍機、希釈冷凍機、3He冷凍機、寒剤冷却機のいずれかによる低熱源、またはこれらの2種以上をカスケードに組み合わせたときに得られる低熱源であることを特徴とする請求項1〜6のいずれかに記載されたクライオスタット。

【請求項8】

試料を係止して低熱源と熱的に接続された伝熱部材に真空雰囲気中で着脱自在に装着される試料ホルダと、前記試料ホルダと分離可能な操作部とを備え、前記試料ホルダには、前記伝熱部材に着脱するための第1の着脱部と、前記第1の着脱部が前記伝熱部材に装着されたときに前記操作部を分離すると共に前記第1の着脱部を前記伝熱部材から分離するときには前記操作部を装着できる第2の着脱部とが設けられたことを特徴とする試料装着装置。

【請求項9】

前記伝熱部材と前記試料ホルダとの間の熱的接続には、前記伝熱部材と前記第1の着脱部間だけで熱伝導が行われる第1の伝熱レベルと、前記伝熱部材と前記第1の着脱部及び前記試料ホルダを通して熱伝導が行われる第2の伝熱レベルと、前記伝熱部材と前記試料ホルダが分離され熱伝導が行われない第3の伝熱レベルが設けられていることを特徴とする請求項8記載の試料装着装置。

【請求項10】

前記第1の着脱部が前記試料ホルダより高熱抵抗の部材によって構成されたことを特徴とする請求項9記載の試料装着装置。

【請求項11】

前記第1の着脱部が第1の右ネジ部を備えて前記伝熱部材にはこれと螺合する第1の被螺合右ネジ部が設けられると共に、前記第2の着脱部が第2の左ネジ部を備えて前記操作部にはこれと螺合する第2の被螺合左ネジ部が設けられたことを特徴とする請求項8〜10のいずれかに記載された試料装着装置。

【請求項12】

前記第1の着脱部が第1の左ネジ部を備えて前記伝熱部材にはこれと螺合する第1の被螺合左ネジ部が設けられると共に、前記第2の着脱部が第2の右ネジ部を備えて前記操作部にはこれと螺合する第2の被螺合右ネジ部が設けられたことを特徴とする請求項8〜10のいずれかに記載された試料装着装置。

【請求項13】

前記試料ホルダにヒータが設けられ、前記試料周辺の局部的な温度を前記伝熱部材によって冷却された温度から上昇させることができることを特徴とする請求項8〜10のいずれかに記載の試料装着装置。

【請求項14】

試料ホルダを低熱源と熱的に接続された伝熱部材に真空雰囲気中で着脱自在に装着し、これを真空雰囲気中に残留可能にすることで前記試料ホルダの温度を制御する温度制御方法であって、第1の温度制御レベルでは前記試料ホルダを前記伝熱部材に直接接触して熱的に接続し、第2の温度制御レベルでは前記試料ホルダを前記伝熱部材に着脱部を介して熱的に接続し、第3の温度制御レベルでは前記着脱部を前記伝熱部材と分離して熱的接続を断つことを特徴とする温度制御方法。

【請求項15】

前記第1または前記第3の温度制御レベルで温度制御を行う前に、前記第2の温度制御レベルで熱的接続させることを特徴とする請求項14記載の温度制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−14878(P2008−14878A)

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願番号】特願2006−188676(P2006−188676)

【出願日】平成18年7月7日(2006.7.7)

【出願人】(504145342)国立大学法人九州大学 (960)

【Fターム(参考)】

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願日】平成18年7月7日(2006.7.7)

【出願人】(504145342)国立大学法人九州大学 (960)

【Fターム(参考)】

[ Back to top ]