クラスタによる加工方法

【課題】反応性クラスタによる基板の加工方法に係り、基板の損傷が少なく、高速加工ができるようにした。

【解決手段】反応性ガスと、前記反応性ガスと不活性であって前記反応性ガスより低沸点のガスとからなる混合ガス14を、ノズル出口21に至る混合ガス供給路1で冷却源3により冷却して前記ノズル出口21から断熱膨張させながら真空処理室4内に噴出させて、反応性クラスタ45を生成し、この反応性クラスタ45を真空処理室4内の基板5に噴射して基板表面51を加工するようにしたから、反応性クラスタ45の加工性能を高めることができ、基板5の損傷が少なく、かつ高速で基板5の加工を行うことができるようにした。

【解決手段】反応性ガスと、前記反応性ガスと不活性であって前記反応性ガスより低沸点のガスとからなる混合ガス14を、ノズル出口21に至る混合ガス供給路1で冷却源3により冷却して前記ノズル出口21から断熱膨張させながら真空処理室4内に噴出させて、反応性クラスタ45を生成し、この反応性クラスタ45を真空処理室4内の基板5に噴射して基板表面51を加工するようにしたから、反応性クラスタ45の加工性能を高めることができ、基板5の損傷が少なく、かつ高速で基板5の加工を行うことができるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、反応性ガスから生成した反応性クラスタにより基板表面のエッチングやクリーニングなどを行う加工方法に係り、反応性ガスと、反応性ガスと不活性であってそれより低沸点の添加ガスとからなる混合ガスを、ノズル出口に至る混合ガス供給路で液化温度近くまで冷却源により冷却して前記ノズル出口から断熱膨張させながら真空処理室内に噴出させて、生成した反応性クラスタにより基板表面を加工することにより、基板への損傷が少なく、かつ高速で基板表面の加工ができるようにしたクラスタによる加工方法に関する技術である。

【背景技術】

【0002】

本出願人らは、基板のエッチングやクリーニングを行うに当たり、クラスタイオンを用いた場合の課題を解決する方法として、中性の反応性クラスタを用いる方法を提案している(例えば、特許文献1参照)。

また、従来、ノズル部に取り付けた配管内に冷却した乾燥窒素ガスを流してノズル部分を冷却することにより、室温では形成できなかったガスのクラスタ化を可能としたものが知られている(例えば、特許文献2参照)。

【0003】

さらに、従来、液体窒素によりシランガスを冷却してサイズの大きなシラン・クラスタを生成させるものが知られている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】WO/2010/021265号公報

【特許文献2】特開平8−127867号公報

【特許文献3】実開昭62−190334号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載された従来の技術は、反応性ガスと、前記反応性ガスと不活性であってそれよりも低沸点の添加ガスとを用いて中性の反応性クラスタを生成することにより、反応性クラスタが基板に衝突し、基板表面と反応することにより、基板表面を加工することができ、イオン化していない電気的中性のクラスタであるため、基板への電気的な損傷を与えない利点を有する。

しかしながら、この加工方法は、例えばエッチングレートなどの加工性能が低いという課題がある。

【0006】

一般的に、クラスタの加工性能を高くするには、クラスタ生成前の反応性ガスの濃度を高めたり、供給圧力を高めたりすることが考えられるが、沸点の高い反応性ガスの場合、ノズルまでの供給路内で液化分離してノズルでの断熱膨張によるクラスタの生成が妨げられるので、このような方法には限界があった。

【0007】

また、特許文献2及び3には、クラスタ生成用の原料ガスとして酸素ガス、窒素ガス、アルゴンガス又はシランガスを冷却し、ノズルから噴出させてクラスタを生成し、イオン化して基板を加工する方法が記載されている。

しかしながら、特許文献2及び3に記載の従来の技術は、いずれも原料ガスが混合ガスではなく単一ガスであり、かつイオン化させたクラスタによる基板の加工方法であり、原料ガスが、反応性ガスと、反応性ガスと不活性でそれより低沸点の添加ガスとの混合ガスから生成させた反応性クラスタによる加工方法に関しては原料ガスの冷却の作用について何らの示唆もない。

【0008】

本発明は、特許文献1に記載の従来例では、中性のクラスタによる基板の加工性能が低いという課題を解決しようとするものであり、反応性ガスと、反応性ガスと不活性であってそれより低沸点の添加ガスとからなる混合ガスを、ノズル出口に至る混合ガス供給路で液化温度近くまで冷却源により冷却して前記ノズル出口から断熱膨張させながら真空処理室内に噴出させて、生成した中性の反応性クラスタにより基板表面を加工することにより、基板への損傷が少なく、かつ高速で基板の加工をできるようにした加工方法とすることを目的としている。

【課題を解決するための手段】

【0009】

請求項1に係る本発明のクラスタによる加工方法は、反応性ガスと、前記反応性ガスと不活性であって前記反応性ガスより低沸点の添加ガスとからなる混合ガスを、ノズル出口に至る混合ガス供給路で冷却源により冷却して前記ノズル出口から断熱膨張させながら真空処理室内に噴出させて、反応性クラスタを生成し、この反応性クラスタを真空処理室内の基板に噴射して基板表面を加工するようにしたものである。

【0010】

請求項2に係る本発明のクラスタによる加工方法は、請求項1に係る本発明の構成に加え、前記反応性ガスがハロゲン間化合物又はハロゲン化水素であり、前記添加ガスが希ガスであるものである。

【0011】

請求項3に係る本発明のクラスタによる加工方法は、請求項2に係る本発明の構成に加え、前記反応性ガスが三フッ化塩素であり、前記添加ガスがアルゴンであり、加工する前記基板表面が珪素単結晶であるものである。

【0012】

請求項4に係る本発明のクラスタによる加工方法は、請求項1〜3のいずれかに係る本発明の構成に加え、前記基板表面の温度を所定温度範囲に保持して前記基板表面を加工するようにしたものである。

【発明の効果】

【0013】

請求項1に係る本発明のクラスタによる加工方法は、混合ガスを、ノズル出口に至る混合ガス供給路で冷却源により冷却して前記ノズル出口から断熱膨張させながら真空処理室内に噴出させるようにしたから、例えばエッチングレートなどの基板の加工性能を高くして、基板の損傷が少なく、かつ高速で基板の加工をできるようにしたのである。

【0014】

請求項2に係る本発明のクラスタによる加工方法は、請求項1に係る本発明の効果に加え、前記反応性ガスがハロゲン間化合物又はハロゲン化水素であり、前記添加ガスが希ガスであるから、基板の加工性能をより高くできるのである。

【0015】

請求項3に係る本発明のクラスタによる加工方法は、請求項2に係る本発明の効果に加え、前記反応性ガスが三フッ化塩素であり、前記添加ガスがアルゴンであり、加工する前記基板表面が珪素単結晶であるから、半導体基板などの製造工程におけるエッチングなどの加工を高速で行うことができるのである。

また、反応性ガスが三フッ化塩素で高沸点であるから、冷却源の温度を高くでき、冷却のための費用を少なくできるのである。

【0016】

請求項4に係る本発明のクラスタによる加工方法は、請求項1〜3のいずれかに係る本発明の効果に加え、前記基板表面の温度を所定温度範囲に保持して前記基板表面を加工するようにしたから、加工される基板表面の要求仕様に応じて、加工性能と表面状態とを適宜選択することができるのである

【図面の簡単な説明】

【0017】

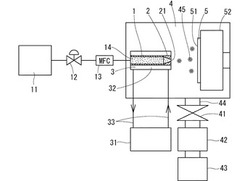

【図1】本発明のクラスタによる加工方法の概略を示す概略説明図である。

【図2】本発明のクラスタによる加工方法におけるノズル近傍の混合ガス温度と基板表面のエッチングレートとを表わした図である。

【図3】本発明のクラスタによる加工方法における基板表面の温度と基板のエッチングレートとを表わした図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態を添付した図面を参照して詳細に説明する。

本発明の実施の形態に係るクラスタによる加工方法を図1の概略説明図を参照しながら説明する。

【0019】

図1において、1は混合ガス供給路、2はノズル、3は冷却源、4は真空処理室、5は基板である。

混合ガス供給路1に、混合ガス供給部11が圧力制御弁12及び流量制御弁13を介して接続されている。

【0020】

混合ガス供給部11としては、反応性ガスと、反応性ガスと不活性であって反応性ガスより低沸点の添加ガスとを予め定めた割合で混合した混合ガス14を所定の圧力で容器に収納して供給する場合や、反応性ガスと添加ガスとを別個の容器に収容して、予め定めた混合比率となるよう調整しながら混合ガス14を供給する場合がある。

反応性ガスは、加工対象となる基板表面51と反応性が高いことが必要であり、基板表面51が珪素単結晶である場合には、珪素との反応性が高いハロゲン間化合物を用いることが好ましい。

【0021】

ハロゲン間化合物としては、例えば、フッ化塩素(ClF)、三フッ化塩素(ClF3)、五フッ化塩素(ClF5)、三フッ化臭素(BrF3)、一塩化臭素(BrCl)、五フッ化ヨウ素(IF5)及び七フッ化ヨウ素(IF7)を用いることができる。

また、反応性ガスは、基板表面51が、金属材料又は珪素以外の半導体材料であるヒ化ガリウム(GaAs)、リン化インジウム(InP)、窒化ガリウム(GaN)等である場合には、金属材料との反応性が高いハロゲン化水素を用いることが好ましい。

【0022】

ハロゲン化水素としては、塩化水素(HCl)、臭化水素(HBr)、ヨウ化水素(HI)等を用いることができる。

そして、反応性クラスタを生成するためには、所定の圧力が必要であるが、上記反応性ガスは沸点が高く、圧力を高くすると凝縮(液化)してノズルでの断熱膨張ができないため、反応性ガスのみから反応性クラスタを生成するための必要な圧力を得ることができなかったのである。

【0023】

そこで、反応性ガス、例えばハロゲン間化合物及びハロゲン化水素に対して、そのガスより低沸点の添加ガスを混合することにより、上記反応性ガスの分圧を低下させ、反応性ガスの液化を防止しながら、反応性クラスタを生成するのに充分な一次圧力を得ることができるようにするのである。

また、反応性ガスより低沸点の添加ガスは、混合ガス供給部11内及び混合ガス供給路1内で、反応性ガスと不活性なものを選定するのである。

【0024】

上記反応性ガスと不活性であって、かつ反応性ガスより低沸点の添加ガスとしては、ヘリウム(He)、ネオン(Ne)、アルゴン(Ar)、クリプトン(Kr)、キセノン(Xe)等の希ガス、窒素(N2)、二酸化炭素(CO2)、酸素(O2)等の中から、選定した反応性ガスとの関係で不活性であって反応性ガスより低沸点のものを選定するのである。

反応性ガスと不活性な添加ガスを選定するのは、混合ガス供給部11内や混合ガス供給路1内で、反応性ガスと添加ガスとが反応すると、反応性クラスタを安定して生成することができず、基板表面51の加工が困難となる場合があるからである。

【0025】

この実施の形態においては、基板表面51を珪素単結晶とし、反応性ガスをClF3とし、添加ガスをArとしており、冷却源3として不凍液を用い、ブラインチラー31で不凍液を冷却するとともに、混合ガス供給路1及びノズル2の外周に環状の不凍液流通路32を設け、不凍液流通路32とブラインチラー31の蒸発器(図示せず)とを循環ポンプ(図示せず)を介した配管33で接続して、不凍液を循環することにより、ノズル出口21に至る混合ガス供給路1で混合ガス14を液化温度近くまで冷却するようにしている。

また、真空処理室4には、開閉弁41、ターボ分子ポンプ42及びドライポンプ43を介設した排気路44を接続しており、ターボ分子ポンプ42及びドライポンプ43により真空処理室4内を約10Pa(abs)の二次圧力としている。

【0026】

ノズル2は、混合ガス供給路1内の一次圧力、例えば0.68MPa(abs)と真空処理室4内の二次圧力、例えば10Pa(abs)との差圧で、混合ガス14の断熱膨張により反応性クラスタ45を生成できる開口とするのである。

そして、本発明は、反応性クラスタ45の加工性能を高くするために、反応性ガスと、反応性ガスと不活性であって反応性ガスより低沸点の添加ガスとからなる混合ガス14を、ノズル出口21に至る混合ガス供給路1で液化温度近くまで不凍液(冷却源3)により冷却してノズル出口21から断熱膨張させながら真空処理室4内に噴出させて、中性の反応性クラスタ45を生成するのである。

【0027】

混合ガス14を液化温度近くまで冷却する制御としては、例えば、ノズル2の温度を検出して不凍液の循環量を制御したり、不凍液の循環量を一定としてブラインチラー31における不凍液の出口温度を制御したりするのである。

混合ガス14を液化温度近くまで冷却源3により冷却することにより、真空処理室4内に噴出する中性の反応性クラスタ45は生成数を多くしたり、あるいはサイズを大きく(一つのクラスタ中の分子数を多く)したりすることができるのである。

【0028】

このようにして生成した中性の反応性クラスタ45を真空処理室4内の基板表面51に噴射して基板表面51を高速で加工するのである。

なお、52は基板5を所定位置に固定する基板台である。

【0029】

ここで、下記の実施例1により、混合ガス14を液化温度近くまで冷却源3により冷却することにより、反応性クラスタ45の加工性能を高くすることができることを確認した。

(実施例1)

真空処理室4内で反応性クラスタ45で加工される基板表面51を珪素単結晶とし、反応性ガスを三フッ化塩素(ClF3)とし、反応性ガス(ClF3)と不活性であって反応性ガス(ClF3)より低沸点の添加ガスをアルゴン(Ar)とし、混合ガス14の混合割合をClF3が6容積%でArが94容積%とした。

混合ガス供給路1における混合ガス14の供給圧力(一次圧力)を圧力制御弁12及び流量制御弁13で制御して0.69〜0.66MPa(abs)とし、真空処理室4内の圧力をターボ分子ポンプ41及びドライポンプ42により約10Pa(abs)の真空とした。

ノズル出口21と基板表面51との距離を13mmとし、反応性クラスタ45を基板表面51に照射する時間を2minとした。

ノズル出口21に至る混合ガス供給路1で不凍液により冷却されたノズル出口21近傍の混合ガス14の温度を熱電対で測定し、基板表面51のエッチングレートを蝕針式表面形状測定器で測定して算出した。

【0030】

第2図に、横軸にノズル出口21近傍の混合ガス14の温度(℃)、縦軸に基板表面51のエッチングレート(μm/min)を示す。

第2図によれば、混合ガス14の温度が低くなるに従って、エッチングレートが上昇していることがわかる。ただし、混合ガス14の温度が−8℃から−13℃ではエッチングレートが低下しており、これは−8℃〜−13℃において温度が低下するほど、混合ガス14の流量が増大しており、混合ガス供給路1内で混合ガス14のうちClF3の液化が生じており、ノズル2での断熱膨張による中性クラスタ43の生成が一部阻害されてきていることを示しているのである。

【0031】

したがって、ノズル出口21に至る混合ガス供給路1における混合ガス14の冷却は混合ガス14の液化温度近くまで行うのが中性の反応性クラスタ45による加工性能を高めるうえで好ましいのである。

ここで、液化温度近くまでとは、液化温度から液化温度よりも10℃高い温度範囲とするのであり、常圧においては反応性ガスの沸点が添加ガスの沸点よりも高いが、両ガスの混合割合に基づく分圧からそれぞれの沸点を決定していずれかのガスの液化温度近くとするのである。

【0032】

なお、実施例1における反応性ガスであるClF3の沸点は、混合ガス14の一次圧力が0.69MPa(abs)でClF3が6容積%であるから、ClF3の分圧から計算すると、−7.5℃となる。

【0033】

次に、下記の実施例2により、基板表面51の温度が中性の反応性クラスタ45による加工にどのような影響を与えるかを確認した。

(実施例2)

この実施例2では、基板表面51の温度が反応性クラスタ45による加工にどのような影響を与えるかの確認であるため、実施例1の混合ガス14の冷却については行っておらず、混合ガス供給路1内の混合ガス14の温度を常温とした。

真空処理室4内で反応性クラスタ45で加工される基板表面51をケイ素単結晶とした点、反応性ガスを三フッ化塩素(ClF3)とした点、反応性ガス(ClF3)よりも低沸点の添加ガスをアルゴン(Ar)とした点、混合ガスの混合割合をClF3が6容積%でArが94容積%とした点は上記実施例1と同様である。

混合ガス供給路1における混合ガスの供給圧力(一次圧力)を圧力制御弁12及び流量制御弁13で制御して0.82MPa(abs)とし、真空処理室4内の圧力をターボ分子ポンプ41及びドライポンプ42により約10Pa(abs)の真空とした。

ノズル出口21と基板表面51との距離を13mmとし、反応性クラスタ45を基板表面51に照射する時間を2minとした。

【0034】

第3図に、横軸に基板表面51の温度(℃)、左側縦軸に基板表面51のエッチングレート(深さ基準:μm/min)、右側縦軸に基板表面51のエッチングレート(重量基準:mg/min)をそれぞれ示す。

第3図によれば、基板表面51の温度上昇に伴い深さ基準のエッチングレート(μm/min)は基板表面51の温度が50℃までは上昇するものの、この実施例2の条件においては50℃以上では深さ基準のエッチングレートがほぼ飽和することとなった。

【0035】

また、第3図によれば、基板表面51の温度上昇に伴い重量基準のエッチングレート(mg/min)は基板表面51の温度が50℃以上でも上昇するが、これは雰囲気暴露による等方性エッチングが影響しているものと推測することができる。

そして、この実施例2における基板表面51のエッチング加工後に、基板表面51の観察を行ったところ、基板表面51の温度を低下させることで基板表面51の荒れが少なくなる傾向となった。

【0036】

この実施例2の結果から、基板表面51の温度を上昇させて基板表面51を加工することにより深さ基準のエッチングレートは50℃までは上昇するものの、50℃を超えると等方性エッチングや表面荒れが顕著になる。

したがって、加工後の基板表面51の要求仕様に合致するように、基板表面51の温度を所定温度範囲に保持して基板表面51を加工することが好ましく、特に、基板表面51の温度を50℃以下の所定温度範囲に保持して行うことがより好ましい。

【0037】

なお、この実施例2の条件においては、条件を簡略化するため混合ガス14の冷却については行っておらず、混合ガス供給路1内の混合ガス温度を常温で行ったが、実施例1のように、混合ガス14を冷却した場合であっても、中性の反応性クラスタ45は生成数を多くしたり、あるいはサイズを大きくしたりできるのであり、基板表面51の温度による影響は、混合ガス14の冷却の有無にかかわらず、基板表面51の加工性能について、同様であると推測できる。

【0038】

以上の実施の形態における実施例では、混合ガス14の実施例として、ClF3を反応ガスとし、Arを添加ガスとしたが、混合ガス14はノズル出口21から断熱膨張させながら真空処理室4内に噴出させて生成した反応性クラスタ45により基板表面51を加工することができればよく、反応性ガスと、反応性ガスと不活性であって反応性ガスより低沸点の添加ガスとを混合したものであればよい。

また、反応性ガスとしては、加工する基板表面51との間で反応性が高いものを選定するのであり、フッ化塩素(ClF)、三フッ化塩素(ClF3)、五フッ化塩素(ClF5)、三フッ化臭素(BrF3)、一塩化臭素(BrCl)、五フッ化ヨウ素(IF5)、七フッ化ヨウ素(IF7)などのハロゲン間化合物や塩化水素(HCl)、臭化水素(HBr)、ヨウ化水素(HI)などのハロゲン化水素を用いることが好ましい。

【0039】

添加ガスとしては、ヘリウム(He)、ネオン(Ne)、アルゴン(Ar)、クリプトン(Kr)、キセノン(Xe)などの希ガス、窒素(N2)、二酸化炭素(CO2)、酸素(O2)などの中から、選定した反応性ガスとの関係で不活性であって反応性ガスより低沸点のものを選定するのであり、加工する基板表面51の物性及び加工仕様により、まず反応性ガスを選定し、その反応性ガスに適する添加ガスを選定するのである。

そして、混合ガス14の混合割合は、反応性ガスと添加ガスの種類、混合ガスの供給圧力(一次圧力)、真空処理室4内の真空度(二次圧力)、加工される基板表面51の物性、要求される加工仕様などを総合して決定するのである。

【0040】

以上の実施の形態では、混合ガス14の冷却を、真空処理室4内に設けた混合ガス供給路1の外周の不凍液流通路32にブラインチラー31で冷却した不凍液(冷却源3)により行ったが、混合ガス供給路1を真空処理室4の外側に設けて、ノズル出口21を真空処理室4内に開口させるようにしてもよいのである。

また、冷却源3として、不凍液に代えて冷凍機の冷媒を直接循環するようにしてもよく、低温の冷却源3が必要な場合、液体窒素を用いてもよく、混合ガス14をノズル出口21に至る混合ガス供給路1で液化温度近くまで冷却できればどのような冷却源3であってもよいのである。

【0041】

以上の実施の形態では、混合ガス14を液化温度近くまで冷却するようにしたが、混合ガス14を所定温度まで冷却することにより基板5の加工性能を向上させることができるから、必ずしも混合ガス14を液化温度近くまで冷却する必要はないのである。

【符号の説明】

【0042】

1 混合ガス供給路

2 ノズル

3 冷却源

4 真空処理室

5 基板

14 混合ガス

21 ノズル出口

45 反応性クラスタ

51 基板表面

【技術分野】

【0001】

本発明は、反応性ガスから生成した反応性クラスタにより基板表面のエッチングやクリーニングなどを行う加工方法に係り、反応性ガスと、反応性ガスと不活性であってそれより低沸点の添加ガスとからなる混合ガスを、ノズル出口に至る混合ガス供給路で液化温度近くまで冷却源により冷却して前記ノズル出口から断熱膨張させながら真空処理室内に噴出させて、生成した反応性クラスタにより基板表面を加工することにより、基板への損傷が少なく、かつ高速で基板表面の加工ができるようにしたクラスタによる加工方法に関する技術である。

【背景技術】

【0002】

本出願人らは、基板のエッチングやクリーニングを行うに当たり、クラスタイオンを用いた場合の課題を解決する方法として、中性の反応性クラスタを用いる方法を提案している(例えば、特許文献1参照)。

また、従来、ノズル部に取り付けた配管内に冷却した乾燥窒素ガスを流してノズル部分を冷却することにより、室温では形成できなかったガスのクラスタ化を可能としたものが知られている(例えば、特許文献2参照)。

【0003】

さらに、従来、液体窒素によりシランガスを冷却してサイズの大きなシラン・クラスタを生成させるものが知られている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】WO/2010/021265号公報

【特許文献2】特開平8−127867号公報

【特許文献3】実開昭62−190334号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載された従来の技術は、反応性ガスと、前記反応性ガスと不活性であってそれよりも低沸点の添加ガスとを用いて中性の反応性クラスタを生成することにより、反応性クラスタが基板に衝突し、基板表面と反応することにより、基板表面を加工することができ、イオン化していない電気的中性のクラスタであるため、基板への電気的な損傷を与えない利点を有する。

しかしながら、この加工方法は、例えばエッチングレートなどの加工性能が低いという課題がある。

【0006】

一般的に、クラスタの加工性能を高くするには、クラスタ生成前の反応性ガスの濃度を高めたり、供給圧力を高めたりすることが考えられるが、沸点の高い反応性ガスの場合、ノズルまでの供給路内で液化分離してノズルでの断熱膨張によるクラスタの生成が妨げられるので、このような方法には限界があった。

【0007】

また、特許文献2及び3には、クラスタ生成用の原料ガスとして酸素ガス、窒素ガス、アルゴンガス又はシランガスを冷却し、ノズルから噴出させてクラスタを生成し、イオン化して基板を加工する方法が記載されている。

しかしながら、特許文献2及び3に記載の従来の技術は、いずれも原料ガスが混合ガスではなく単一ガスであり、かつイオン化させたクラスタによる基板の加工方法であり、原料ガスが、反応性ガスと、反応性ガスと不活性でそれより低沸点の添加ガスとの混合ガスから生成させた反応性クラスタによる加工方法に関しては原料ガスの冷却の作用について何らの示唆もない。

【0008】

本発明は、特許文献1に記載の従来例では、中性のクラスタによる基板の加工性能が低いという課題を解決しようとするものであり、反応性ガスと、反応性ガスと不活性であってそれより低沸点の添加ガスとからなる混合ガスを、ノズル出口に至る混合ガス供給路で液化温度近くまで冷却源により冷却して前記ノズル出口から断熱膨張させながら真空処理室内に噴出させて、生成した中性の反応性クラスタにより基板表面を加工することにより、基板への損傷が少なく、かつ高速で基板の加工をできるようにした加工方法とすることを目的としている。

【課題を解決するための手段】

【0009】

請求項1に係る本発明のクラスタによる加工方法は、反応性ガスと、前記反応性ガスと不活性であって前記反応性ガスより低沸点の添加ガスとからなる混合ガスを、ノズル出口に至る混合ガス供給路で冷却源により冷却して前記ノズル出口から断熱膨張させながら真空処理室内に噴出させて、反応性クラスタを生成し、この反応性クラスタを真空処理室内の基板に噴射して基板表面を加工するようにしたものである。

【0010】

請求項2に係る本発明のクラスタによる加工方法は、請求項1に係る本発明の構成に加え、前記反応性ガスがハロゲン間化合物又はハロゲン化水素であり、前記添加ガスが希ガスであるものである。

【0011】

請求項3に係る本発明のクラスタによる加工方法は、請求項2に係る本発明の構成に加え、前記反応性ガスが三フッ化塩素であり、前記添加ガスがアルゴンであり、加工する前記基板表面が珪素単結晶であるものである。

【0012】

請求項4に係る本発明のクラスタによる加工方法は、請求項1〜3のいずれかに係る本発明の構成に加え、前記基板表面の温度を所定温度範囲に保持して前記基板表面を加工するようにしたものである。

【発明の効果】

【0013】

請求項1に係る本発明のクラスタによる加工方法は、混合ガスを、ノズル出口に至る混合ガス供給路で冷却源により冷却して前記ノズル出口から断熱膨張させながら真空処理室内に噴出させるようにしたから、例えばエッチングレートなどの基板の加工性能を高くして、基板の損傷が少なく、かつ高速で基板の加工をできるようにしたのである。

【0014】

請求項2に係る本発明のクラスタによる加工方法は、請求項1に係る本発明の効果に加え、前記反応性ガスがハロゲン間化合物又はハロゲン化水素であり、前記添加ガスが希ガスであるから、基板の加工性能をより高くできるのである。

【0015】

請求項3に係る本発明のクラスタによる加工方法は、請求項2に係る本発明の効果に加え、前記反応性ガスが三フッ化塩素であり、前記添加ガスがアルゴンであり、加工する前記基板表面が珪素単結晶であるから、半導体基板などの製造工程におけるエッチングなどの加工を高速で行うことができるのである。

また、反応性ガスが三フッ化塩素で高沸点であるから、冷却源の温度を高くでき、冷却のための費用を少なくできるのである。

【0016】

請求項4に係る本発明のクラスタによる加工方法は、請求項1〜3のいずれかに係る本発明の効果に加え、前記基板表面の温度を所定温度範囲に保持して前記基板表面を加工するようにしたから、加工される基板表面の要求仕様に応じて、加工性能と表面状態とを適宜選択することができるのである

【図面の簡単な説明】

【0017】

【図1】本発明のクラスタによる加工方法の概略を示す概略説明図である。

【図2】本発明のクラスタによる加工方法におけるノズル近傍の混合ガス温度と基板表面のエッチングレートとを表わした図である。

【図3】本発明のクラスタによる加工方法における基板表面の温度と基板のエッチングレートとを表わした図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態を添付した図面を参照して詳細に説明する。

本発明の実施の形態に係るクラスタによる加工方法を図1の概略説明図を参照しながら説明する。

【0019】

図1において、1は混合ガス供給路、2はノズル、3は冷却源、4は真空処理室、5は基板である。

混合ガス供給路1に、混合ガス供給部11が圧力制御弁12及び流量制御弁13を介して接続されている。

【0020】

混合ガス供給部11としては、反応性ガスと、反応性ガスと不活性であって反応性ガスより低沸点の添加ガスとを予め定めた割合で混合した混合ガス14を所定の圧力で容器に収納して供給する場合や、反応性ガスと添加ガスとを別個の容器に収容して、予め定めた混合比率となるよう調整しながら混合ガス14を供給する場合がある。

反応性ガスは、加工対象となる基板表面51と反応性が高いことが必要であり、基板表面51が珪素単結晶である場合には、珪素との反応性が高いハロゲン間化合物を用いることが好ましい。

【0021】

ハロゲン間化合物としては、例えば、フッ化塩素(ClF)、三フッ化塩素(ClF3)、五フッ化塩素(ClF5)、三フッ化臭素(BrF3)、一塩化臭素(BrCl)、五フッ化ヨウ素(IF5)及び七フッ化ヨウ素(IF7)を用いることができる。

また、反応性ガスは、基板表面51が、金属材料又は珪素以外の半導体材料であるヒ化ガリウム(GaAs)、リン化インジウム(InP)、窒化ガリウム(GaN)等である場合には、金属材料との反応性が高いハロゲン化水素を用いることが好ましい。

【0022】

ハロゲン化水素としては、塩化水素(HCl)、臭化水素(HBr)、ヨウ化水素(HI)等を用いることができる。

そして、反応性クラスタを生成するためには、所定の圧力が必要であるが、上記反応性ガスは沸点が高く、圧力を高くすると凝縮(液化)してノズルでの断熱膨張ができないため、反応性ガスのみから反応性クラスタを生成するための必要な圧力を得ることができなかったのである。

【0023】

そこで、反応性ガス、例えばハロゲン間化合物及びハロゲン化水素に対して、そのガスより低沸点の添加ガスを混合することにより、上記反応性ガスの分圧を低下させ、反応性ガスの液化を防止しながら、反応性クラスタを生成するのに充分な一次圧力を得ることができるようにするのである。

また、反応性ガスより低沸点の添加ガスは、混合ガス供給部11内及び混合ガス供給路1内で、反応性ガスと不活性なものを選定するのである。

【0024】

上記反応性ガスと不活性であって、かつ反応性ガスより低沸点の添加ガスとしては、ヘリウム(He)、ネオン(Ne)、アルゴン(Ar)、クリプトン(Kr)、キセノン(Xe)等の希ガス、窒素(N2)、二酸化炭素(CO2)、酸素(O2)等の中から、選定した反応性ガスとの関係で不活性であって反応性ガスより低沸点のものを選定するのである。

反応性ガスと不活性な添加ガスを選定するのは、混合ガス供給部11内や混合ガス供給路1内で、反応性ガスと添加ガスとが反応すると、反応性クラスタを安定して生成することができず、基板表面51の加工が困難となる場合があるからである。

【0025】

この実施の形態においては、基板表面51を珪素単結晶とし、反応性ガスをClF3とし、添加ガスをArとしており、冷却源3として不凍液を用い、ブラインチラー31で不凍液を冷却するとともに、混合ガス供給路1及びノズル2の外周に環状の不凍液流通路32を設け、不凍液流通路32とブラインチラー31の蒸発器(図示せず)とを循環ポンプ(図示せず)を介した配管33で接続して、不凍液を循環することにより、ノズル出口21に至る混合ガス供給路1で混合ガス14を液化温度近くまで冷却するようにしている。

また、真空処理室4には、開閉弁41、ターボ分子ポンプ42及びドライポンプ43を介設した排気路44を接続しており、ターボ分子ポンプ42及びドライポンプ43により真空処理室4内を約10Pa(abs)の二次圧力としている。

【0026】

ノズル2は、混合ガス供給路1内の一次圧力、例えば0.68MPa(abs)と真空処理室4内の二次圧力、例えば10Pa(abs)との差圧で、混合ガス14の断熱膨張により反応性クラスタ45を生成できる開口とするのである。

そして、本発明は、反応性クラスタ45の加工性能を高くするために、反応性ガスと、反応性ガスと不活性であって反応性ガスより低沸点の添加ガスとからなる混合ガス14を、ノズル出口21に至る混合ガス供給路1で液化温度近くまで不凍液(冷却源3)により冷却してノズル出口21から断熱膨張させながら真空処理室4内に噴出させて、中性の反応性クラスタ45を生成するのである。

【0027】

混合ガス14を液化温度近くまで冷却する制御としては、例えば、ノズル2の温度を検出して不凍液の循環量を制御したり、不凍液の循環量を一定としてブラインチラー31における不凍液の出口温度を制御したりするのである。

混合ガス14を液化温度近くまで冷却源3により冷却することにより、真空処理室4内に噴出する中性の反応性クラスタ45は生成数を多くしたり、あるいはサイズを大きく(一つのクラスタ中の分子数を多く)したりすることができるのである。

【0028】

このようにして生成した中性の反応性クラスタ45を真空処理室4内の基板表面51に噴射して基板表面51を高速で加工するのである。

なお、52は基板5を所定位置に固定する基板台である。

【0029】

ここで、下記の実施例1により、混合ガス14を液化温度近くまで冷却源3により冷却することにより、反応性クラスタ45の加工性能を高くすることができることを確認した。

(実施例1)

真空処理室4内で反応性クラスタ45で加工される基板表面51を珪素単結晶とし、反応性ガスを三フッ化塩素(ClF3)とし、反応性ガス(ClF3)と不活性であって反応性ガス(ClF3)より低沸点の添加ガスをアルゴン(Ar)とし、混合ガス14の混合割合をClF3が6容積%でArが94容積%とした。

混合ガス供給路1における混合ガス14の供給圧力(一次圧力)を圧力制御弁12及び流量制御弁13で制御して0.69〜0.66MPa(abs)とし、真空処理室4内の圧力をターボ分子ポンプ41及びドライポンプ42により約10Pa(abs)の真空とした。

ノズル出口21と基板表面51との距離を13mmとし、反応性クラスタ45を基板表面51に照射する時間を2minとした。

ノズル出口21に至る混合ガス供給路1で不凍液により冷却されたノズル出口21近傍の混合ガス14の温度を熱電対で測定し、基板表面51のエッチングレートを蝕針式表面形状測定器で測定して算出した。

【0030】

第2図に、横軸にノズル出口21近傍の混合ガス14の温度(℃)、縦軸に基板表面51のエッチングレート(μm/min)を示す。

第2図によれば、混合ガス14の温度が低くなるに従って、エッチングレートが上昇していることがわかる。ただし、混合ガス14の温度が−8℃から−13℃ではエッチングレートが低下しており、これは−8℃〜−13℃において温度が低下するほど、混合ガス14の流量が増大しており、混合ガス供給路1内で混合ガス14のうちClF3の液化が生じており、ノズル2での断熱膨張による中性クラスタ43の生成が一部阻害されてきていることを示しているのである。

【0031】

したがって、ノズル出口21に至る混合ガス供給路1における混合ガス14の冷却は混合ガス14の液化温度近くまで行うのが中性の反応性クラスタ45による加工性能を高めるうえで好ましいのである。

ここで、液化温度近くまでとは、液化温度から液化温度よりも10℃高い温度範囲とするのであり、常圧においては反応性ガスの沸点が添加ガスの沸点よりも高いが、両ガスの混合割合に基づく分圧からそれぞれの沸点を決定していずれかのガスの液化温度近くとするのである。

【0032】

なお、実施例1における反応性ガスであるClF3の沸点は、混合ガス14の一次圧力が0.69MPa(abs)でClF3が6容積%であるから、ClF3の分圧から計算すると、−7.5℃となる。

【0033】

次に、下記の実施例2により、基板表面51の温度が中性の反応性クラスタ45による加工にどのような影響を与えるかを確認した。

(実施例2)

この実施例2では、基板表面51の温度が反応性クラスタ45による加工にどのような影響を与えるかの確認であるため、実施例1の混合ガス14の冷却については行っておらず、混合ガス供給路1内の混合ガス14の温度を常温とした。

真空処理室4内で反応性クラスタ45で加工される基板表面51をケイ素単結晶とした点、反応性ガスを三フッ化塩素(ClF3)とした点、反応性ガス(ClF3)よりも低沸点の添加ガスをアルゴン(Ar)とした点、混合ガスの混合割合をClF3が6容積%でArが94容積%とした点は上記実施例1と同様である。

混合ガス供給路1における混合ガスの供給圧力(一次圧力)を圧力制御弁12及び流量制御弁13で制御して0.82MPa(abs)とし、真空処理室4内の圧力をターボ分子ポンプ41及びドライポンプ42により約10Pa(abs)の真空とした。

ノズル出口21と基板表面51との距離を13mmとし、反応性クラスタ45を基板表面51に照射する時間を2minとした。

【0034】

第3図に、横軸に基板表面51の温度(℃)、左側縦軸に基板表面51のエッチングレート(深さ基準:μm/min)、右側縦軸に基板表面51のエッチングレート(重量基準:mg/min)をそれぞれ示す。

第3図によれば、基板表面51の温度上昇に伴い深さ基準のエッチングレート(μm/min)は基板表面51の温度が50℃までは上昇するものの、この実施例2の条件においては50℃以上では深さ基準のエッチングレートがほぼ飽和することとなった。

【0035】

また、第3図によれば、基板表面51の温度上昇に伴い重量基準のエッチングレート(mg/min)は基板表面51の温度が50℃以上でも上昇するが、これは雰囲気暴露による等方性エッチングが影響しているものと推測することができる。

そして、この実施例2における基板表面51のエッチング加工後に、基板表面51の観察を行ったところ、基板表面51の温度を低下させることで基板表面51の荒れが少なくなる傾向となった。

【0036】

この実施例2の結果から、基板表面51の温度を上昇させて基板表面51を加工することにより深さ基準のエッチングレートは50℃までは上昇するものの、50℃を超えると等方性エッチングや表面荒れが顕著になる。

したがって、加工後の基板表面51の要求仕様に合致するように、基板表面51の温度を所定温度範囲に保持して基板表面51を加工することが好ましく、特に、基板表面51の温度を50℃以下の所定温度範囲に保持して行うことがより好ましい。

【0037】

なお、この実施例2の条件においては、条件を簡略化するため混合ガス14の冷却については行っておらず、混合ガス供給路1内の混合ガス温度を常温で行ったが、実施例1のように、混合ガス14を冷却した場合であっても、中性の反応性クラスタ45は生成数を多くしたり、あるいはサイズを大きくしたりできるのであり、基板表面51の温度による影響は、混合ガス14の冷却の有無にかかわらず、基板表面51の加工性能について、同様であると推測できる。

【0038】

以上の実施の形態における実施例では、混合ガス14の実施例として、ClF3を反応ガスとし、Arを添加ガスとしたが、混合ガス14はノズル出口21から断熱膨張させながら真空処理室4内に噴出させて生成した反応性クラスタ45により基板表面51を加工することができればよく、反応性ガスと、反応性ガスと不活性であって反応性ガスより低沸点の添加ガスとを混合したものであればよい。

また、反応性ガスとしては、加工する基板表面51との間で反応性が高いものを選定するのであり、フッ化塩素(ClF)、三フッ化塩素(ClF3)、五フッ化塩素(ClF5)、三フッ化臭素(BrF3)、一塩化臭素(BrCl)、五フッ化ヨウ素(IF5)、七フッ化ヨウ素(IF7)などのハロゲン間化合物や塩化水素(HCl)、臭化水素(HBr)、ヨウ化水素(HI)などのハロゲン化水素を用いることが好ましい。

【0039】

添加ガスとしては、ヘリウム(He)、ネオン(Ne)、アルゴン(Ar)、クリプトン(Kr)、キセノン(Xe)などの希ガス、窒素(N2)、二酸化炭素(CO2)、酸素(O2)などの中から、選定した反応性ガスとの関係で不活性であって反応性ガスより低沸点のものを選定するのであり、加工する基板表面51の物性及び加工仕様により、まず反応性ガスを選定し、その反応性ガスに適する添加ガスを選定するのである。

そして、混合ガス14の混合割合は、反応性ガスと添加ガスの種類、混合ガスの供給圧力(一次圧力)、真空処理室4内の真空度(二次圧力)、加工される基板表面51の物性、要求される加工仕様などを総合して決定するのである。

【0040】

以上の実施の形態では、混合ガス14の冷却を、真空処理室4内に設けた混合ガス供給路1の外周の不凍液流通路32にブラインチラー31で冷却した不凍液(冷却源3)により行ったが、混合ガス供給路1を真空処理室4の外側に設けて、ノズル出口21を真空処理室4内に開口させるようにしてもよいのである。

また、冷却源3として、不凍液に代えて冷凍機の冷媒を直接循環するようにしてもよく、低温の冷却源3が必要な場合、液体窒素を用いてもよく、混合ガス14をノズル出口21に至る混合ガス供給路1で液化温度近くまで冷却できればどのような冷却源3であってもよいのである。

【0041】

以上の実施の形態では、混合ガス14を液化温度近くまで冷却するようにしたが、混合ガス14を所定温度まで冷却することにより基板5の加工性能を向上させることができるから、必ずしも混合ガス14を液化温度近くまで冷却する必要はないのである。

【符号の説明】

【0042】

1 混合ガス供給路

2 ノズル

3 冷却源

4 真空処理室

5 基板

14 混合ガス

21 ノズル出口

45 反応性クラスタ

51 基板表面

【特許請求の範囲】

【請求項1】

反応性ガスと、前記反応性ガスと不活性であって前記反応性ガスより低沸点の添加ガスとからなる混合ガスを、ノズル出口に至る混合ガス供給路で冷却源により冷却して前記ノズル出口から断熱膨張させながら真空処理室内に噴出させて、反応性クラスタを生成し、この反応性クラスタを真空処理室内の基板に噴射して基板表面を加工することを特徴とするクラスタによる加工方法。

【請求項2】

前記反応性ガスがハロゲン間化合物又はハロゲン化水素であり、前記添加ガスが希ガスであることを特徴とする請求項1に記載のクラスタによる加工方法。

【請求項3】

前記反応性ガスが三フッ化塩素であり、前記添加ガスがアルゴンであり、加工する前記基板表面が珪素単結晶であることを特徴とする請求項2記載のクラスタによる加工方法。

【請求項4】

前記基板表面の温度を所定温度範囲に保持して前記基板表面を加工することを特徴とする請求項1〜3のいずれかに記載のクラスタによる加工方法。

【請求項1】

反応性ガスと、前記反応性ガスと不活性であって前記反応性ガスより低沸点の添加ガスとからなる混合ガスを、ノズル出口に至る混合ガス供給路で冷却源により冷却して前記ノズル出口から断熱膨張させながら真空処理室内に噴出させて、反応性クラスタを生成し、この反応性クラスタを真空処理室内の基板に噴射して基板表面を加工することを特徴とするクラスタによる加工方法。

【請求項2】

前記反応性ガスがハロゲン間化合物又はハロゲン化水素であり、前記添加ガスが希ガスであることを特徴とする請求項1に記載のクラスタによる加工方法。

【請求項3】

前記反応性ガスが三フッ化塩素であり、前記添加ガスがアルゴンであり、加工する前記基板表面が珪素単結晶であることを特徴とする請求項2記載のクラスタによる加工方法。

【請求項4】

前記基板表面の温度を所定温度範囲に保持して前記基板表面を加工することを特徴とする請求項1〜3のいずれかに記載のクラスタによる加工方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−46001(P2013−46001A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−184470(P2011−184470)

【出願日】平成23年8月26日(2011.8.26)

【出願人】(000158312)岩谷産業株式会社 (137)

【出願人】(504132272)国立大学法人京都大学 (1,269)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月26日(2011.8.26)

【出願人】(000158312)岩谷産業株式会社 (137)

【出願人】(504132272)国立大学法人京都大学 (1,269)

【Fターム(参考)】

[ Back to top ]