クラックを有する金属膜加飾シートの製造方法

【課題】 適用可能な金属種が多く、製造条件設定が容易で、一定品質の製品を容易に得ることができるクラックを有する金属膜加飾シートの製造方法を得る。また、生産工程が少なく、短時間小労力で生産性にすぐれたクラックを有する金属膜加飾シートの製造方法を得る。

【解決手段】以下の工程からなるクラックを有する金属膜加飾シートの製造方法である。

(イ)基体シート31上に、クラック誘発層32とクラック誘発層に接して形成され、特定の金属を材料とした金属膜層33からなる母材シート1を作成する工程。(ロ)母材シート1に、50−150Nの力で張力を負荷しつつ、温度120℃−200℃を付加し、クラック母材シート3を得る工程。(ハ)クラック母材シート3の金属膜層の上に、接着層37を形成し、金属膜加飾シート5を得る工程。

【解決手段】以下の工程からなるクラックを有する金属膜加飾シートの製造方法である。

(イ)基体シート31上に、クラック誘発層32とクラック誘発層に接して形成され、特定の金属を材料とした金属膜層33からなる母材シート1を作成する工程。(ロ)母材シート1に、50−150Nの力で張力を負荷しつつ、温度120℃−200℃を付加し、クラック母材シート3を得る工程。(ハ)クラック母材シート3の金属膜層の上に、接着層37を形成し、金属膜加飾シート5を得る工程。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂成形品に金属膜を加飾するためなどに用いる転写シートやインサートシートなどの金属膜加飾シートの製造方法に関する。また、本発明は当該加飾シートを使用する成形同時加飾成形品の製造方法に関する。より詳しくは、電磁波透過性を有する金属膜を加飾するためなどに用いるクラックを有する金属膜加飾シートの製造方法及び当該加飾シートを用いる成形同時加飾成形品の製造方法に関する。

【背景技術】

【0002】

金属膜加飾シートを用いると樹脂成形品に金属光沢等の意匠を施すことができるが、樹脂成形品の表面が導体となり、導電性が生じ、また、電磁波が遮断される。例えば携帯電話など通信機器にあっては、アンテナなど受信部が樹脂成形品の内部に在ると、外部からの電波を受信できない。

【0003】

従来の絶縁性転写材料においては、濡れ性が小さい金属を使用して一定の条件で真空蒸着を行い、島状金属蒸着層を形成している。濡れ性が小さい金属を蒸着すると、これらの金属は金属蒸着層中で一様な面状に形成されず、独立した微小面の形状で形成される(以下、島状構造という)(例えば、特許文献1参照。)。

【0004】

従来の絶縁性転写材料にあっては、島状構造に由来して金属蒸着層中には無数の間隙が存在している。このため、当該転写材料を用いて成形樹脂を加飾すると、金属蒸着層は導体として機能せず、加飾された樹脂成形体の内部にも、電磁波が入り込むことができる。

【0005】

また、レジストを用いて島状構造の金属蒸着膜を形成することも考えられる。

【特許文献1】特開昭62−174189号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来の絶縁性転写材料に採用された手法は、濡れ性が小さい金属を使用するので、適用できる金属の種類が制限され、ひいては、樹脂成形体に表現できる金属光沢の種類が制限される。また、濡れ性の小さい金属を蒸着するための条件設定が難しく、品質の一定した製品を製造することが難しい。ひいては製品の歩留まりが悪くなる。

【0007】

レジストを使用して島状構造を実現するのは、生産工程が多段階となり、時間と労力を必要とし、生産性に欠ける。

【0008】

そこで、本発明は適用可能な金属種が多いクラックを有する金属膜加飾シートの製造方法を得ることを課題とする。また、本発明は条件設定が容易で、一定品質の製品を容易に得ることができるクラックを有する金属膜加飾シートの製造方法を得ることを課題とする。さらに、本発明は生産工程が少なく、短時間小労力で生産性にすぐれたクラックを有する金属膜加飾シートの製造方法を得ることを課題とする。

【0009】

本発明の他の課題は、電磁波透過性を擬制にすることなく金属膜で加飾した樹脂成形品の製造方法を得ることを課題とする。

【0010】

本発明のその他の課題は、本発明の説明により明らかになる。

【課題を解決するための手段】

【0011】

本発明の一の態様にかかるクラックを有する金属膜加飾シートの製造方法は以下の工程からなる。

イ 基体シート上に、熱硬化性樹脂又は熱可塑性樹脂からなるクラック誘発層と前記クラック誘発層に接して形成された金属膜層からなり、

前記金属膜層は、モース硬度が2.5−9.0の金属群から選択される単一または複数の金属からなる、母材シートを作成する工程

ロ 前記母材シートに、50N−200Nの力で張力を負荷しつつ、

温度120℃−200℃を付加し、クラック母材シートを得る工程

ハ 前記クラック母材シートの金属膜層の上に、接着層を形成し、金属膜加飾シートを得る工程

【0012】

本発明の好ましい実施態様にかかる金属膜加飾シートの製造方法において、前記母材シートの前記金属膜層は、モース硬度が4.0−9.0の金属群から選択される単一または複数の金属からなるものであってもよい。

本好ましい実施態様によれば、一層好ましい幅のクラックが発生し、かつ、クラックで分断された隣り合う糸状面構造体の平均間隔が一層好ましい値となる金属膜加飾シートを得ることができる。

【0013】

本発明の他の好ましい実施態様にかかる金属膜加飾シートの製造方法において、前記母材シートの前記金属膜層は、厚さが100Å(オングストローム)−800Åであってもよい。

本好ましい実施態様によれば、より一層好ましい幅のクラックが発生し、かつ、クラックで分断された隣り合う糸状面構造体の平均間隔がより一層好ましい値となる金属膜加飾シートを得ることができる。

【0014】

本発明のその他の好ましい実施態様にかかる金属膜加飾シートの製造方法において、前記母材シートの前記金属膜層は、真空蒸着法、スパッターリング法又はイオンプレーティング法により製造されるものであってもよい。

本好ましい実施態様によれば、金属膜加飾シートの製造方法がより一層容易、経済的となる。

【0015】

本発明の好ましい他の実施態様にかかる金属膜加飾シートの製造方法において、前記ロの工程における温度付加時間が10秒−60秒であってもよい。

本好ましい実施態様によれば、金属膜層により一層好ましい大きさのクラックが形成され、かつ、金属膜加飾シートを構成する基体シートや他の層に与える悪影響が一層少なくなる。

【0016】

本発明の好ましいその他の実施態様にかかる金属膜加飾シートの製造方法において、前記母材シートは転写シートの母材シートであり、前記金属膜加飾シートは金属膜転写シートであってもよい。

本好ましい実施態様は、クラックを有する金属膜転写シートの製造方法としてふさわしい。

【0017】

本発明の他の態様にかかる成形同時加飾成形品の製造方法は、本発明にかかる製造方法により得られた金属膜加飾シートをA金型とB金型により形成されるキャビティ内に設置し、A金型とB金型とを型締めし、前記キャビティ内に溶融成形樹脂を注入し、冷却固化させた後、型開きして成形同時加飾成形品を得る製造方法である。

【0018】

以上説明した本発明、本発明の好ましい実施態様、これらに含まれる構成要素は可能な限り組み合わせて実施することができる。

【発明の効果】

【0019】

本発明にかかる金属膜加飾シートの製造方法は、適用可能な金属種が多い。そして、クラック母材シートを作成する工程は、引っ張り強度と温度の設定など簡単な条件設定となり、均質な金属膜加飾シートを容易に得ることができる。さらに製造工程は短時間小労力であり生産性に優れている。

【0020】

本発明により製造される金属膜加飾シートを使用する成形同時成形品の製造方法は、意匠性に影響を与えることなく、電磁波透過性を有し、また、静電スイッチに干渉しない性質を有する成形同時成形品を製造することができる。

【発明を実施するための最良の形態】

【0021】

以下、図面を参照して本発明の実施例にかかる金属膜加飾シートの製造方法と当該シートを使用する成形同時加飾成形品の製造方法をさらに説明する。本発明の実施例に記載した部材や部分の寸法、材質、形状、その相対位置などは、とくに特定的な記載のない限りは、この発明の範囲をそれらのみに限定する趣旨のものではなく、単なる説明例にすぎない。

【0022】

本特許出願において、特許請求の範囲中及び明細書中に数値範囲を下限と上限の範囲(すなわち「X−Y」との表現)で記載した場合には、とくに特定的な記載のない限りは、下限数値以上、上限数値以下を意味している。

本発明において、加飾シートには転写シートとインサートシートが含まれる。

【0023】

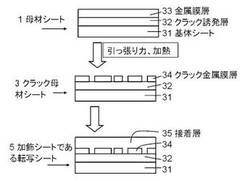

図1は金属膜加飾シート5の製造方法の概略を示す説明図である。母材シート1は、基体シート31の片側面にクラック誘発層32を形成し、クラック誘発層32の上面に金属膜層33を形成したものである。金属膜層33はクラック誘発層32と接して形成される。金属膜層33は、基体シート31上に、形成を意図する面内に、一様に付着形成する。

【0024】

次に、母材シート1に、張力を負荷しつつ、加熱処理を行う。詳細は後述するが当該処理により面状に一様に広がって形成されている金属膜層33にクラックが生じ、面状の金属膜層33は、クラックで分断された糸状面構造体となる。クラックが生じた金属膜層をクラック金属膜層34と呼び、また、生じる母材シートをクラック母材シート3と呼ぶ。

【0025】

クラック母材シート3のクラック金属膜層34の上に接着層35を形成し、加飾シートである転写シート5を製造する。

【0026】

続いて、金属膜加飾シート5の製造方法をより詳細に説明する。

【0027】

図2は母材シート1の断面説明図である。加飾シートの一例である転写シートを製造するための母材シート1を説明する。母材シート1は、基体シート31の片面に、離型層36、剥離層37、クラック誘発層32、金属膜層33を順に形成したものである。

【0028】

基体シート31は、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリアミド系樹脂、ポリエステル系樹脂、アクリル系樹脂、ポリ塩化ビニル系樹脂、ポリカーボネート系樹脂、ポリウレタン系樹脂、ポリスチレン系樹脂、アセテート系樹脂、ポリアミド系樹脂などの樹脂シート、アルミニウム箔、銅箔などの金属箔、グラシン紙、コート紙、セロハンなどのセルロース系シート、およびこれらが複合されたシートなどが好ましい。基体シート31の膜厚は5μm〜5mmが好ましい。

【0029】

金属膜層33の材料金属は、通常、モース硬度が2.5以上9.0以下の単一種または複数の金属である。

【0030】

表1に、金属のモース硬度を示している。

【0031】

【表1】

【0032】

表1に示すように、モース硬度が2.5−9.0の金属は、例えばCr(クロム)、Ni(ニッケル)、Ti(チタン)、Fe(鉄)、Al(アルミニウム)、Zn(亜鉛)、Au(金)、Ag(銀)、Mg(マグネシウム)、Cu(銅)、Al2O3(アルミナ)等である。

【0033】

これら(モース硬度2.5−9.0)の金属を使用した金属膜層は、一定の硬さを有するため張力を負荷しつつ加熱処理をすることにより、クラックが発生する。

【0034】

金属膜層33の材料金属は、好ましくは、モース硬度が4.0−9.0、例えばCr(クロム)、Ni(ニッケル)、Ti(チタン)、Fe(鉄)、Al2O3(アルミナ)等からなる金属群から選択される単一または複数の金属であり、特に好ましくは、モース硬度が8.0であるCr(クロム)である。これらの金属を使用した金属膜層は、張力負荷下に加熱処理をすることにより、一層好ましい幅のクラックが発生し、かつ、クラックで分断された隣り合う糸状面構造体の下記記載の平均間隔が一層好ましい値となる。

【0035】

とりわけ、Cr(クロム)を材料金属として使用した場合、クラックが生じるが、そのクラックは肉眼で視認することができないので、電波透過性と意匠性に優れた金属加飾シートを作成することができる。

【0036】

本発明にかかるクラック金属膜層34において、クラックの幅は通常1nm−500nm、好ましくは1nm−100nmであり、隣り合うクラック間の平均間隔は通常1μm−300μm、好ましくは1μm−100μmである。

【0037】

金属膜層33は、真空蒸着法、スパッターリング法、イオンプレーティング法やメッキなどで形成することができる。これらの中で好ましい形成方法は、製造の容易性などの観点から、真空蒸着法、スパッターリング法、イオンプレーティング法である。

【0038】

金属膜層33の厚さは、100Å(オングストローム)−800Åが好ましい。膜厚がこの範囲であると、適宜の数のクラックが発生する。また、均一な膜を形成することができ、加飾した樹脂成形品の見栄えが良く成り、かつ、経済性の観点からも好ましい。金属膜層33は、透光性がなくてもよく、透光性があってもよい。

【0039】

クラック誘発層32は、張力負荷下の加熱処理において金属膜層33にクラックなど(すなわち間隙、亀裂)を生じさせる層であり、また、各層間の密着性を向上させる作用を持つ層である。クラック誘発層32は、剥離層37と金属膜層33との間に、これらの層と直接接する状態に形成される。インサートシートの場合には、基体シート31と金属膜層33との間に、これらの層と直接接する状態に形成される。

【0040】

クラック誘発層32の材質としては、熱硬化性樹脂、例えば、二液性硬化ウレタン樹脂、熱硬化ウレタン樹脂、メラミン系樹脂、エポキシ系樹脂等を用いることができる。

【0041】

熱硬化性樹脂をクラック誘発層に用いた場合、張力負荷下での加熱工程においてクラック誘発層32が硬化、収縮すると、クラック誘発層に直接接している金属膜層33にこの力が伝達され、クラックを生じさせる。

【0042】

また、クラック誘発層32の材質としては、熱可塑性樹脂、例えば、セルロースエステル系樹脂、塩素含有ゴム系樹脂、塩素含有ビニル系樹脂、アクリル系樹脂、ビニル系共重合体樹脂、ウレタン樹脂、ポリエステル樹脂、環化ゴム樹脂等を用いることができる。

【0043】

熱可塑性樹脂をクラック誘発層に用いた場合、張力負荷下での加熱工程においてクラック誘発層に熱が加わると、クラック誘発層32が流動し、クラック誘発層に直接接している金属膜層33にこの力が伝達され、クラックを生じさせる。

【0044】

クラック誘発層の形成方法としては、グラビアコート法、ロールコート法、コンマコート法などのコート法に代表される印刷法により行うことができる。

【0045】

離型層36、剥離層37の材質、厚さ、形成方法などは、従来の転写コートの製造における場合と同様である。

【0046】

例えば、離型層36の材質は、メラミン系樹脂、シリコン系樹脂、フッ素系樹脂、アルキッド系樹脂、フェノール系樹脂等を挙げることができ、剥離層からの離型性に応じて、適宜、好ましい材料を選択する。

【0047】

また、例えば、剥離層37の材質としては、アクリル系樹脂、ビニル系樹脂、ウレタン系樹脂、ポリエステル系樹脂、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリスチレン系樹脂、ポリカーボネート系樹脂、ビニロン系樹脂、アセテート系樹脂、ポリアミド系樹脂等を挙げることができ、離型層36からの剥離性に応じて、適宜、好ましい材料を選択する。

【0048】

離型層36、剥離層37の形成方法は、グラビア印刷、オフセット印刷、スクリーン印刷などの方法でも、塗装、ディッピング、コート法(例えばリバースコーターの使用)などの方法でもよい。

【0049】

張力負荷下での加熱処理工程を説明する。負荷する張力は通常50−200Nであり、好ましくは80−150Nである。張力がこの範囲にあれば、金属膜層に好ましい大きさのクラックが形成され、かつ、基体シート31ほか他の層に悪影響を与えることもない。

【0050】

加熱温度は通常120℃−200℃であり、好ましくは150℃−180℃である。温度をこの範囲にすれば、金属膜層に好ましい大きさのクラックが形成され、かつ、基体シート31ほか他の層に悪影響を与えることもない。当該加熱温度は母材シートの環境温度である。すなわち、炉内温度が120℃−200℃に保たれた加熱炉に母材シートを置けばよい。当該加熱炉の加熱方式は特に制限されず、例えば、送風加熱方式、遠赤外線加熱方式などの加熱炉が使用できる。また、加熱炉を用いることなく、120℃−200℃の熱風を吹き付けることにより加熱してもよい。

【0051】

加熱時間は通常10秒−60秒であり、好ましくは30−60秒である。この範囲の時間であれば、金属膜層に好ましい大きさのクラックが形成され、かつ、基体シート31ほか他の層に悪影響を与えることもない。

【0052】

好ましい温度と時間は、温度120℃−200℃、時間10秒−60秒である。

【0053】

加熱処理後は、室温下で放冷すればよい。また、室温の空気などを送風するなどして強制冷却してもよい。

【0054】

図3は、加熱工程に使用する加熱炉11他の説明図である。巻き出しローラ12により、母材シートロール2が一定速度で加熱炉11に送り込まれる。加熱炉11は、送風加熱方式、遠赤外線加熱方式などが使用できる。母材シートが加熱炉11に入る箇所(矢印Aで示す)から加熱炉11を出る箇所(矢印Bで示す)までの経過時間が加熱処理の時間である。母材シートは巻き取りローラ13を経由してクラック母材シートロール4として巻き取られる。

【0055】

巻き出しローラ12と巻き取りローラ13の送り出し力、巻き取り力の差によって母材シートに張力が負荷される。

【0056】

張力負荷下の加熱処理が自動的、かつ、一定条件下に行われて、長尺の基体シート31のどの位置に位置する金属膜層であっても均質なクラックが形成される観点から、図3に示すように、加熱炉に母材シートロールから巻き出した母材シートを連続的に送り込むことが好ましい。もっとも、一定面積の金属膜層を加熱処理し、続いて引き続く一定面積の金属膜層を加熱処理してもよい。

【0057】

図4は、一の実施例にかかるクラック母材シート3のマイクロスコープ画像である。本例は、基体シートに厚さ38μmのPET樹脂シートを使用し、クラック誘発層を介して、厚さ400ÅのCr金属膜層を形成して母材シートを作成した。当該母材シートに、張力90Nを負荷しつつ、温度170℃の加熱炉中に、時間30秒間置いてクラック母材シートを作成したものである。図中の白い線がクラックである。

【0058】

図5は母材シート1のマイクロスコープ画像である(比較例)。本例は図4に示したクラック母材シートの作成に使用したと同じ母材シートである。すなわち、(張力負荷下の)加熱処理をしていない。

【0059】

クラック母材シート3のクラック金属膜層34の上側面に接着層35を形成して、加飾シートである転写シート5が製造される。接着層35の材質、厚さ、形成方法などは、従来の転写コートの製造におけると同様である。

【0060】

例えば、接着層35の材質は、アクリル系樹脂、ビニル系樹脂、ウレタン系樹脂、ポリエステル系樹脂、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリスチレン系樹脂、ポリカーボネート系樹脂、ビニロン系樹脂、アセテート系樹脂、ポリアミド系樹脂を挙げることができる。

【0061】

接着層35の形成方法は、グラビア、オフセット、スクリーンなどの各種印刷方法を用いることができ、また、グラビアコート、リバースコート、ロールコート、コンマコート、リップコートなどのコート法を用いてもよい。また、塗装、ディッピングなどの方法でもよい。接着層35の膜厚は0.5μm〜10μmが好ましい。

【0062】

本発明にかかる製造方法で製造される金属膜加飾シートは、電波透過性、非導電性などの特徴を有する。

【0063】

さらに、モース硬度が4.0−9.0の金属、例えば、Cr(クロム)、Ni(ニッケル)、Ti(チタン)、Fe(鉄)を材料とする金属膜層を備えた加飾シートは、より一層好ましいクラック幅、より一層好ましい平均隣接クラック間隔となり、成形樹脂に金属調光沢を与える加飾シートとして好ましい。

【0064】

本発明にかかる金属膜加飾シートの製造方法で得られる金属膜加飾シートは、クラックの幅と、個々の糸状面構造体の間隔が適切であり、加飾時に樹脂成形品の曲率の大きい部分で蒸着ヤケの発生が抑制される。また、同様に加飾時に樹脂成形品の曲率の大きい部分でクラックの発生が抑制される。

【0065】

図6は、加飾シートである転写シート5を使用する成形同時加飾成形品の製造方法に使用する金型などの説明図である。

【0066】

成形同時加飾成形品の製造方法に使用する金型は、A金型21とB金型22からなり、キャビティ26が形成される。B金型22に溶融樹脂の注入口23が開口している。キャビティ26内に転写シート5を配置する。転写シート5は、複数の転写単位が長尺の基体シート上に連続して形成されており、供給ロール24から順次転写単位毎にキャビティ5内に送り込まれる。転写シート5は基体シート31がA金型21の内表面と対面する向きで配置される。

【0067】

A金型とB金型とを型締めし、成形樹脂を注入する。成形樹脂は、従来より成形同時加飾成形品の製造に使用されている樹脂が制限なく使用できる。例えば、成形樹脂は、アクリル樹脂、アクリロニトリルスチレン樹脂、スチレン樹脂、ポリカーボネート樹脂、アクリロニトリルブタジエンスチレン樹脂、シリコン樹脂、ナイロン樹脂、ウレタン樹脂、熱可塑性エラストマー樹脂、ポリエチレン樹脂、ポリプロピレン樹脂等を用いることができる。

【0068】

成形と同時に、クラック金属膜層34などが、樹脂成形品に転写される。冷却固化させた後、A金型21とB金型22を型開きして、成形同時加飾成形品を取り出す。また、基体シート31は、巻き取りローラ25に巻き取られる。

【0069】

以上、金属膜加飾シートとして転写シートの例を示したが、転写シートの代わりに、成形樹脂に接着した後も、基体シート31が成形樹脂上に残存されるインサートシートを加飾シートとして用いて成形同時加飾成形品1を形成してもよい。インサートシートは前記母材シート1の離型層36、剥離層37を省略する以外は、転写シートと同様にして形成するとよい。

【0070】

本発明の他の実施形態は、以下の(1)及び/または(2)に記載する態様であってもよい。

(1) 以下の工程からなるクラックを有する金属膜加飾シートの製造方法。

イ 長尺の基体シート上に、熱硬化性樹脂又は熱可塑性樹脂からなるクラック誘発層と前記クラック誘発層に接して形成された金属膜層からなり、

前記金属膜層は、モース硬度が2.5−9.0の金属群から選択される単一または複数の金属からなる、

母材シートを作成し、ロール状に巻き取る工程

ロ 前記ロール状に巻き取られた母材シートを50−150Nの張力を負荷しつつ巻き戻し、温度120℃−200℃の加熱炉に、加熱炉中に滞在時間10秒−60秒となる速度で送り込み、前記加熱炉から送り出されるクラック母材シートをロール状に巻き取る工程

ハ 前記クラック母材シートを巻き戻し、前記クラック母材シートの金属膜層の上に、接着層を形成し、金属膜加飾シートを得る工程

(2)上記(1)の工程に用いる加熱炉は送風加熱炉または遠赤外線加熱炉であることを特徴とする(1)に記載した金属膜加飾シートの製造方法。

【図面の簡単な説明】

【0071】

【図1】金属膜加飾シート5の製造方法の概略を示す説明図である。

【図2】母材シート1の断面説明図である。加飾シートの一例である転写シートを製造するための母材シート1を図示している。

【図3】加熱工程の一の実施例に使用する加熱炉11他の説明図である。

【図4】一の実施例にかかるクラック母材シート3のマイクロスコープ画像である。

【図5】母材シート1のマイクロスコープ画像である(比較例)。

【図6】加飾シートである転写シート5を使用する成形同時加飾成形品の製造方法に使用する金型などの説明図である。

【符号の説明】

【0072】

1 母材シート

3 クラック母材シート

5 金属膜加飾シートである転写シート

11 加熱炉

21 A金型

22 B金型

26 キャビティ

31 基体シート

32 クラック誘発層

33 金属膜層

34 クラック金属膜層

35 接着層

【技術分野】

【0001】

本発明は、樹脂成形品に金属膜を加飾するためなどに用いる転写シートやインサートシートなどの金属膜加飾シートの製造方法に関する。また、本発明は当該加飾シートを使用する成形同時加飾成形品の製造方法に関する。より詳しくは、電磁波透過性を有する金属膜を加飾するためなどに用いるクラックを有する金属膜加飾シートの製造方法及び当該加飾シートを用いる成形同時加飾成形品の製造方法に関する。

【背景技術】

【0002】

金属膜加飾シートを用いると樹脂成形品に金属光沢等の意匠を施すことができるが、樹脂成形品の表面が導体となり、導電性が生じ、また、電磁波が遮断される。例えば携帯電話など通信機器にあっては、アンテナなど受信部が樹脂成形品の内部に在ると、外部からの電波を受信できない。

【0003】

従来の絶縁性転写材料においては、濡れ性が小さい金属を使用して一定の条件で真空蒸着を行い、島状金属蒸着層を形成している。濡れ性が小さい金属を蒸着すると、これらの金属は金属蒸着層中で一様な面状に形成されず、独立した微小面の形状で形成される(以下、島状構造という)(例えば、特許文献1参照。)。

【0004】

従来の絶縁性転写材料にあっては、島状構造に由来して金属蒸着層中には無数の間隙が存在している。このため、当該転写材料を用いて成形樹脂を加飾すると、金属蒸着層は導体として機能せず、加飾された樹脂成形体の内部にも、電磁波が入り込むことができる。

【0005】

また、レジストを用いて島状構造の金属蒸着膜を形成することも考えられる。

【特許文献1】特開昭62−174189号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来の絶縁性転写材料に採用された手法は、濡れ性が小さい金属を使用するので、適用できる金属の種類が制限され、ひいては、樹脂成形体に表現できる金属光沢の種類が制限される。また、濡れ性の小さい金属を蒸着するための条件設定が難しく、品質の一定した製品を製造することが難しい。ひいては製品の歩留まりが悪くなる。

【0007】

レジストを使用して島状構造を実現するのは、生産工程が多段階となり、時間と労力を必要とし、生産性に欠ける。

【0008】

そこで、本発明は適用可能な金属種が多いクラックを有する金属膜加飾シートの製造方法を得ることを課題とする。また、本発明は条件設定が容易で、一定品質の製品を容易に得ることができるクラックを有する金属膜加飾シートの製造方法を得ることを課題とする。さらに、本発明は生産工程が少なく、短時間小労力で生産性にすぐれたクラックを有する金属膜加飾シートの製造方法を得ることを課題とする。

【0009】

本発明の他の課題は、電磁波透過性を擬制にすることなく金属膜で加飾した樹脂成形品の製造方法を得ることを課題とする。

【0010】

本発明のその他の課題は、本発明の説明により明らかになる。

【課題を解決するための手段】

【0011】

本発明の一の態様にかかるクラックを有する金属膜加飾シートの製造方法は以下の工程からなる。

イ 基体シート上に、熱硬化性樹脂又は熱可塑性樹脂からなるクラック誘発層と前記クラック誘発層に接して形成された金属膜層からなり、

前記金属膜層は、モース硬度が2.5−9.0の金属群から選択される単一または複数の金属からなる、母材シートを作成する工程

ロ 前記母材シートに、50N−200Nの力で張力を負荷しつつ、

温度120℃−200℃を付加し、クラック母材シートを得る工程

ハ 前記クラック母材シートの金属膜層の上に、接着層を形成し、金属膜加飾シートを得る工程

【0012】

本発明の好ましい実施態様にかかる金属膜加飾シートの製造方法において、前記母材シートの前記金属膜層は、モース硬度が4.0−9.0の金属群から選択される単一または複数の金属からなるものであってもよい。

本好ましい実施態様によれば、一層好ましい幅のクラックが発生し、かつ、クラックで分断された隣り合う糸状面構造体の平均間隔が一層好ましい値となる金属膜加飾シートを得ることができる。

【0013】

本発明の他の好ましい実施態様にかかる金属膜加飾シートの製造方法において、前記母材シートの前記金属膜層は、厚さが100Å(オングストローム)−800Åであってもよい。

本好ましい実施態様によれば、より一層好ましい幅のクラックが発生し、かつ、クラックで分断された隣り合う糸状面構造体の平均間隔がより一層好ましい値となる金属膜加飾シートを得ることができる。

【0014】

本発明のその他の好ましい実施態様にかかる金属膜加飾シートの製造方法において、前記母材シートの前記金属膜層は、真空蒸着法、スパッターリング法又はイオンプレーティング法により製造されるものであってもよい。

本好ましい実施態様によれば、金属膜加飾シートの製造方法がより一層容易、経済的となる。

【0015】

本発明の好ましい他の実施態様にかかる金属膜加飾シートの製造方法において、前記ロの工程における温度付加時間が10秒−60秒であってもよい。

本好ましい実施態様によれば、金属膜層により一層好ましい大きさのクラックが形成され、かつ、金属膜加飾シートを構成する基体シートや他の層に与える悪影響が一層少なくなる。

【0016】

本発明の好ましいその他の実施態様にかかる金属膜加飾シートの製造方法において、前記母材シートは転写シートの母材シートであり、前記金属膜加飾シートは金属膜転写シートであってもよい。

本好ましい実施態様は、クラックを有する金属膜転写シートの製造方法としてふさわしい。

【0017】

本発明の他の態様にかかる成形同時加飾成形品の製造方法は、本発明にかかる製造方法により得られた金属膜加飾シートをA金型とB金型により形成されるキャビティ内に設置し、A金型とB金型とを型締めし、前記キャビティ内に溶融成形樹脂を注入し、冷却固化させた後、型開きして成形同時加飾成形品を得る製造方法である。

【0018】

以上説明した本発明、本発明の好ましい実施態様、これらに含まれる構成要素は可能な限り組み合わせて実施することができる。

【発明の効果】

【0019】

本発明にかかる金属膜加飾シートの製造方法は、適用可能な金属種が多い。そして、クラック母材シートを作成する工程は、引っ張り強度と温度の設定など簡単な条件設定となり、均質な金属膜加飾シートを容易に得ることができる。さらに製造工程は短時間小労力であり生産性に優れている。

【0020】

本発明により製造される金属膜加飾シートを使用する成形同時成形品の製造方法は、意匠性に影響を与えることなく、電磁波透過性を有し、また、静電スイッチに干渉しない性質を有する成形同時成形品を製造することができる。

【発明を実施するための最良の形態】

【0021】

以下、図面を参照して本発明の実施例にかかる金属膜加飾シートの製造方法と当該シートを使用する成形同時加飾成形品の製造方法をさらに説明する。本発明の実施例に記載した部材や部分の寸法、材質、形状、その相対位置などは、とくに特定的な記載のない限りは、この発明の範囲をそれらのみに限定する趣旨のものではなく、単なる説明例にすぎない。

【0022】

本特許出願において、特許請求の範囲中及び明細書中に数値範囲を下限と上限の範囲(すなわち「X−Y」との表現)で記載した場合には、とくに特定的な記載のない限りは、下限数値以上、上限数値以下を意味している。

本発明において、加飾シートには転写シートとインサートシートが含まれる。

【0023】

図1は金属膜加飾シート5の製造方法の概略を示す説明図である。母材シート1は、基体シート31の片側面にクラック誘発層32を形成し、クラック誘発層32の上面に金属膜層33を形成したものである。金属膜層33はクラック誘発層32と接して形成される。金属膜層33は、基体シート31上に、形成を意図する面内に、一様に付着形成する。

【0024】

次に、母材シート1に、張力を負荷しつつ、加熱処理を行う。詳細は後述するが当該処理により面状に一様に広がって形成されている金属膜層33にクラックが生じ、面状の金属膜層33は、クラックで分断された糸状面構造体となる。クラックが生じた金属膜層をクラック金属膜層34と呼び、また、生じる母材シートをクラック母材シート3と呼ぶ。

【0025】

クラック母材シート3のクラック金属膜層34の上に接着層35を形成し、加飾シートである転写シート5を製造する。

【0026】

続いて、金属膜加飾シート5の製造方法をより詳細に説明する。

【0027】

図2は母材シート1の断面説明図である。加飾シートの一例である転写シートを製造するための母材シート1を説明する。母材シート1は、基体シート31の片面に、離型層36、剥離層37、クラック誘発層32、金属膜層33を順に形成したものである。

【0028】

基体シート31は、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリアミド系樹脂、ポリエステル系樹脂、アクリル系樹脂、ポリ塩化ビニル系樹脂、ポリカーボネート系樹脂、ポリウレタン系樹脂、ポリスチレン系樹脂、アセテート系樹脂、ポリアミド系樹脂などの樹脂シート、アルミニウム箔、銅箔などの金属箔、グラシン紙、コート紙、セロハンなどのセルロース系シート、およびこれらが複合されたシートなどが好ましい。基体シート31の膜厚は5μm〜5mmが好ましい。

【0029】

金属膜層33の材料金属は、通常、モース硬度が2.5以上9.0以下の単一種または複数の金属である。

【0030】

表1に、金属のモース硬度を示している。

【0031】

【表1】

【0032】

表1に示すように、モース硬度が2.5−9.0の金属は、例えばCr(クロム)、Ni(ニッケル)、Ti(チタン)、Fe(鉄)、Al(アルミニウム)、Zn(亜鉛)、Au(金)、Ag(銀)、Mg(マグネシウム)、Cu(銅)、Al2O3(アルミナ)等である。

【0033】

これら(モース硬度2.5−9.0)の金属を使用した金属膜層は、一定の硬さを有するため張力を負荷しつつ加熱処理をすることにより、クラックが発生する。

【0034】

金属膜層33の材料金属は、好ましくは、モース硬度が4.0−9.0、例えばCr(クロム)、Ni(ニッケル)、Ti(チタン)、Fe(鉄)、Al2O3(アルミナ)等からなる金属群から選択される単一または複数の金属であり、特に好ましくは、モース硬度が8.0であるCr(クロム)である。これらの金属を使用した金属膜層は、張力負荷下に加熱処理をすることにより、一層好ましい幅のクラックが発生し、かつ、クラックで分断された隣り合う糸状面構造体の下記記載の平均間隔が一層好ましい値となる。

【0035】

とりわけ、Cr(クロム)を材料金属として使用した場合、クラックが生じるが、そのクラックは肉眼で視認することができないので、電波透過性と意匠性に優れた金属加飾シートを作成することができる。

【0036】

本発明にかかるクラック金属膜層34において、クラックの幅は通常1nm−500nm、好ましくは1nm−100nmであり、隣り合うクラック間の平均間隔は通常1μm−300μm、好ましくは1μm−100μmである。

【0037】

金属膜層33は、真空蒸着法、スパッターリング法、イオンプレーティング法やメッキなどで形成することができる。これらの中で好ましい形成方法は、製造の容易性などの観点から、真空蒸着法、スパッターリング法、イオンプレーティング法である。

【0038】

金属膜層33の厚さは、100Å(オングストローム)−800Åが好ましい。膜厚がこの範囲であると、適宜の数のクラックが発生する。また、均一な膜を形成することができ、加飾した樹脂成形品の見栄えが良く成り、かつ、経済性の観点からも好ましい。金属膜層33は、透光性がなくてもよく、透光性があってもよい。

【0039】

クラック誘発層32は、張力負荷下の加熱処理において金属膜層33にクラックなど(すなわち間隙、亀裂)を生じさせる層であり、また、各層間の密着性を向上させる作用を持つ層である。クラック誘発層32は、剥離層37と金属膜層33との間に、これらの層と直接接する状態に形成される。インサートシートの場合には、基体シート31と金属膜層33との間に、これらの層と直接接する状態に形成される。

【0040】

クラック誘発層32の材質としては、熱硬化性樹脂、例えば、二液性硬化ウレタン樹脂、熱硬化ウレタン樹脂、メラミン系樹脂、エポキシ系樹脂等を用いることができる。

【0041】

熱硬化性樹脂をクラック誘発層に用いた場合、張力負荷下での加熱工程においてクラック誘発層32が硬化、収縮すると、クラック誘発層に直接接している金属膜層33にこの力が伝達され、クラックを生じさせる。

【0042】

また、クラック誘発層32の材質としては、熱可塑性樹脂、例えば、セルロースエステル系樹脂、塩素含有ゴム系樹脂、塩素含有ビニル系樹脂、アクリル系樹脂、ビニル系共重合体樹脂、ウレタン樹脂、ポリエステル樹脂、環化ゴム樹脂等を用いることができる。

【0043】

熱可塑性樹脂をクラック誘発層に用いた場合、張力負荷下での加熱工程においてクラック誘発層に熱が加わると、クラック誘発層32が流動し、クラック誘発層に直接接している金属膜層33にこの力が伝達され、クラックを生じさせる。

【0044】

クラック誘発層の形成方法としては、グラビアコート法、ロールコート法、コンマコート法などのコート法に代表される印刷法により行うことができる。

【0045】

離型層36、剥離層37の材質、厚さ、形成方法などは、従来の転写コートの製造における場合と同様である。

【0046】

例えば、離型層36の材質は、メラミン系樹脂、シリコン系樹脂、フッ素系樹脂、アルキッド系樹脂、フェノール系樹脂等を挙げることができ、剥離層からの離型性に応じて、適宜、好ましい材料を選択する。

【0047】

また、例えば、剥離層37の材質としては、アクリル系樹脂、ビニル系樹脂、ウレタン系樹脂、ポリエステル系樹脂、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリスチレン系樹脂、ポリカーボネート系樹脂、ビニロン系樹脂、アセテート系樹脂、ポリアミド系樹脂等を挙げることができ、離型層36からの剥離性に応じて、適宜、好ましい材料を選択する。

【0048】

離型層36、剥離層37の形成方法は、グラビア印刷、オフセット印刷、スクリーン印刷などの方法でも、塗装、ディッピング、コート法(例えばリバースコーターの使用)などの方法でもよい。

【0049】

張力負荷下での加熱処理工程を説明する。負荷する張力は通常50−200Nであり、好ましくは80−150Nである。張力がこの範囲にあれば、金属膜層に好ましい大きさのクラックが形成され、かつ、基体シート31ほか他の層に悪影響を与えることもない。

【0050】

加熱温度は通常120℃−200℃であり、好ましくは150℃−180℃である。温度をこの範囲にすれば、金属膜層に好ましい大きさのクラックが形成され、かつ、基体シート31ほか他の層に悪影響を与えることもない。当該加熱温度は母材シートの環境温度である。すなわち、炉内温度が120℃−200℃に保たれた加熱炉に母材シートを置けばよい。当該加熱炉の加熱方式は特に制限されず、例えば、送風加熱方式、遠赤外線加熱方式などの加熱炉が使用できる。また、加熱炉を用いることなく、120℃−200℃の熱風を吹き付けることにより加熱してもよい。

【0051】

加熱時間は通常10秒−60秒であり、好ましくは30−60秒である。この範囲の時間であれば、金属膜層に好ましい大きさのクラックが形成され、かつ、基体シート31ほか他の層に悪影響を与えることもない。

【0052】

好ましい温度と時間は、温度120℃−200℃、時間10秒−60秒である。

【0053】

加熱処理後は、室温下で放冷すればよい。また、室温の空気などを送風するなどして強制冷却してもよい。

【0054】

図3は、加熱工程に使用する加熱炉11他の説明図である。巻き出しローラ12により、母材シートロール2が一定速度で加熱炉11に送り込まれる。加熱炉11は、送風加熱方式、遠赤外線加熱方式などが使用できる。母材シートが加熱炉11に入る箇所(矢印Aで示す)から加熱炉11を出る箇所(矢印Bで示す)までの経過時間が加熱処理の時間である。母材シートは巻き取りローラ13を経由してクラック母材シートロール4として巻き取られる。

【0055】

巻き出しローラ12と巻き取りローラ13の送り出し力、巻き取り力の差によって母材シートに張力が負荷される。

【0056】

張力負荷下の加熱処理が自動的、かつ、一定条件下に行われて、長尺の基体シート31のどの位置に位置する金属膜層であっても均質なクラックが形成される観点から、図3に示すように、加熱炉に母材シートロールから巻き出した母材シートを連続的に送り込むことが好ましい。もっとも、一定面積の金属膜層を加熱処理し、続いて引き続く一定面積の金属膜層を加熱処理してもよい。

【0057】

図4は、一の実施例にかかるクラック母材シート3のマイクロスコープ画像である。本例は、基体シートに厚さ38μmのPET樹脂シートを使用し、クラック誘発層を介して、厚さ400ÅのCr金属膜層を形成して母材シートを作成した。当該母材シートに、張力90Nを負荷しつつ、温度170℃の加熱炉中に、時間30秒間置いてクラック母材シートを作成したものである。図中の白い線がクラックである。

【0058】

図5は母材シート1のマイクロスコープ画像である(比較例)。本例は図4に示したクラック母材シートの作成に使用したと同じ母材シートである。すなわち、(張力負荷下の)加熱処理をしていない。

【0059】

クラック母材シート3のクラック金属膜層34の上側面に接着層35を形成して、加飾シートである転写シート5が製造される。接着層35の材質、厚さ、形成方法などは、従来の転写コートの製造におけると同様である。

【0060】

例えば、接着層35の材質は、アクリル系樹脂、ビニル系樹脂、ウレタン系樹脂、ポリエステル系樹脂、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリスチレン系樹脂、ポリカーボネート系樹脂、ビニロン系樹脂、アセテート系樹脂、ポリアミド系樹脂を挙げることができる。

【0061】

接着層35の形成方法は、グラビア、オフセット、スクリーンなどの各種印刷方法を用いることができ、また、グラビアコート、リバースコート、ロールコート、コンマコート、リップコートなどのコート法を用いてもよい。また、塗装、ディッピングなどの方法でもよい。接着層35の膜厚は0.5μm〜10μmが好ましい。

【0062】

本発明にかかる製造方法で製造される金属膜加飾シートは、電波透過性、非導電性などの特徴を有する。

【0063】

さらに、モース硬度が4.0−9.0の金属、例えば、Cr(クロム)、Ni(ニッケル)、Ti(チタン)、Fe(鉄)を材料とする金属膜層を備えた加飾シートは、より一層好ましいクラック幅、より一層好ましい平均隣接クラック間隔となり、成形樹脂に金属調光沢を与える加飾シートとして好ましい。

【0064】

本発明にかかる金属膜加飾シートの製造方法で得られる金属膜加飾シートは、クラックの幅と、個々の糸状面構造体の間隔が適切であり、加飾時に樹脂成形品の曲率の大きい部分で蒸着ヤケの発生が抑制される。また、同様に加飾時に樹脂成形品の曲率の大きい部分でクラックの発生が抑制される。

【0065】

図6は、加飾シートである転写シート5を使用する成形同時加飾成形品の製造方法に使用する金型などの説明図である。

【0066】

成形同時加飾成形品の製造方法に使用する金型は、A金型21とB金型22からなり、キャビティ26が形成される。B金型22に溶融樹脂の注入口23が開口している。キャビティ26内に転写シート5を配置する。転写シート5は、複数の転写単位が長尺の基体シート上に連続して形成されており、供給ロール24から順次転写単位毎にキャビティ5内に送り込まれる。転写シート5は基体シート31がA金型21の内表面と対面する向きで配置される。

【0067】

A金型とB金型とを型締めし、成形樹脂を注入する。成形樹脂は、従来より成形同時加飾成形品の製造に使用されている樹脂が制限なく使用できる。例えば、成形樹脂は、アクリル樹脂、アクリロニトリルスチレン樹脂、スチレン樹脂、ポリカーボネート樹脂、アクリロニトリルブタジエンスチレン樹脂、シリコン樹脂、ナイロン樹脂、ウレタン樹脂、熱可塑性エラストマー樹脂、ポリエチレン樹脂、ポリプロピレン樹脂等を用いることができる。

【0068】

成形と同時に、クラック金属膜層34などが、樹脂成形品に転写される。冷却固化させた後、A金型21とB金型22を型開きして、成形同時加飾成形品を取り出す。また、基体シート31は、巻き取りローラ25に巻き取られる。

【0069】

以上、金属膜加飾シートとして転写シートの例を示したが、転写シートの代わりに、成形樹脂に接着した後も、基体シート31が成形樹脂上に残存されるインサートシートを加飾シートとして用いて成形同時加飾成形品1を形成してもよい。インサートシートは前記母材シート1の離型層36、剥離層37を省略する以外は、転写シートと同様にして形成するとよい。

【0070】

本発明の他の実施形態は、以下の(1)及び/または(2)に記載する態様であってもよい。

(1) 以下の工程からなるクラックを有する金属膜加飾シートの製造方法。

イ 長尺の基体シート上に、熱硬化性樹脂又は熱可塑性樹脂からなるクラック誘発層と前記クラック誘発層に接して形成された金属膜層からなり、

前記金属膜層は、モース硬度が2.5−9.0の金属群から選択される単一または複数の金属からなる、

母材シートを作成し、ロール状に巻き取る工程

ロ 前記ロール状に巻き取られた母材シートを50−150Nの張力を負荷しつつ巻き戻し、温度120℃−200℃の加熱炉に、加熱炉中に滞在時間10秒−60秒となる速度で送り込み、前記加熱炉から送り出されるクラック母材シートをロール状に巻き取る工程

ハ 前記クラック母材シートを巻き戻し、前記クラック母材シートの金属膜層の上に、接着層を形成し、金属膜加飾シートを得る工程

(2)上記(1)の工程に用いる加熱炉は送風加熱炉または遠赤外線加熱炉であることを特徴とする(1)に記載した金属膜加飾シートの製造方法。

【図面の簡単な説明】

【0071】

【図1】金属膜加飾シート5の製造方法の概略を示す説明図である。

【図2】母材シート1の断面説明図である。加飾シートの一例である転写シートを製造するための母材シート1を図示している。

【図3】加熱工程の一の実施例に使用する加熱炉11他の説明図である。

【図4】一の実施例にかかるクラック母材シート3のマイクロスコープ画像である。

【図5】母材シート1のマイクロスコープ画像である(比較例)。

【図6】加飾シートである転写シート5を使用する成形同時加飾成形品の製造方法に使用する金型などの説明図である。

【符号の説明】

【0072】

1 母材シート

3 クラック母材シート

5 金属膜加飾シートである転写シート

11 加熱炉

21 A金型

22 B金型

26 キャビティ

31 基体シート

32 クラック誘発層

33 金属膜層

34 クラック金属膜層

35 接着層

【特許請求の範囲】

【請求項1】

以下の工程からなるクラックを有する金属膜加飾シートの製造方法。

イ 基体シート上に、熱硬化性樹脂又は熱可塑性樹脂からなるクラック誘発層と前記クラック誘発層に接して形成された金属膜層からなり、

前記金属膜層は、モース硬度が2.5−9.0の金属群から選択される単一または複数の金属からなる、母材シートを作成する工程

ロ 前記母材シートに、50N−200Nの力で張力を負荷しつつ、

温度120℃−200℃を付加し、クラック母材シートを得る工程

ハ 前記クラック母材シートの金属膜層の上に、接着層を形成し、金属膜加飾シートを得る工程

【請求項2】

前記母材シートの前記金属膜層は、

モース硬度が4.0−9.0の金属群から選択される単一または複数の金属からなることを特徴とする請求項1に記載した金属膜加飾シートの製造方法。

【請求項3】

前記母材シートの前記金属膜層は、厚さが100Å(オングストローム)−800Åであることを特徴とする請求項1乃至2いずれかに記載した金属膜加飾シートの製造方法。

【請求項4】

前記母材シートの前記金属膜層は、真空蒸着法、スパッターリング法又はイオンプレーティング法により製造されるものであることを特徴とする請求項1乃至3に記載した金属膜加飾シートの製造方法。

【請求項5】

前記ロの工程における温度付加時間が10秒−60秒であることを特徴とする請求項1乃至4いずれかに記載した金属膜加飾シートの製造方法。

【請求項6】

前記母材シートは転写シートの母材シートであり、前記金属膜加飾シートは金属膜転写シートであることを特徴とする請求項1乃至5いずれかに記載した金属膜加飾シートの製造方法。

【請求項7】

請求項1乃至6いずれかに記載された製造方法により得られた金属膜加飾シートをA金型とB金型により形成されるキャビティ内に設置し、A金型とB金型とを型締めし、前記キャビティ内に溶融成形樹脂を注入し、冷却固化させた後、型開きして成形同時加飾成形品を得ることを特徴とする成形同時加飾成形品の製造方法。

【請求項1】

以下の工程からなるクラックを有する金属膜加飾シートの製造方法。

イ 基体シート上に、熱硬化性樹脂又は熱可塑性樹脂からなるクラック誘発層と前記クラック誘発層に接して形成された金属膜層からなり、

前記金属膜層は、モース硬度が2.5−9.0の金属群から選択される単一または複数の金属からなる、母材シートを作成する工程

ロ 前記母材シートに、50N−200Nの力で張力を負荷しつつ、

温度120℃−200℃を付加し、クラック母材シートを得る工程

ハ 前記クラック母材シートの金属膜層の上に、接着層を形成し、金属膜加飾シートを得る工程

【請求項2】

前記母材シートの前記金属膜層は、

モース硬度が4.0−9.0の金属群から選択される単一または複数の金属からなることを特徴とする請求項1に記載した金属膜加飾シートの製造方法。

【請求項3】

前記母材シートの前記金属膜層は、厚さが100Å(オングストローム)−800Åであることを特徴とする請求項1乃至2いずれかに記載した金属膜加飾シートの製造方法。

【請求項4】

前記母材シートの前記金属膜層は、真空蒸着法、スパッターリング法又はイオンプレーティング法により製造されるものであることを特徴とする請求項1乃至3に記載した金属膜加飾シートの製造方法。

【請求項5】

前記ロの工程における温度付加時間が10秒−60秒であることを特徴とする請求項1乃至4いずれかに記載した金属膜加飾シートの製造方法。

【請求項6】

前記母材シートは転写シートの母材シートであり、前記金属膜加飾シートは金属膜転写シートであることを特徴とする請求項1乃至5いずれかに記載した金属膜加飾シートの製造方法。

【請求項7】

請求項1乃至6いずれかに記載された製造方法により得られた金属膜加飾シートをA金型とB金型により形成されるキャビティ内に設置し、A金型とB金型とを型締めし、前記キャビティ内に溶融成形樹脂を注入し、冷却固化させた後、型開きして成形同時加飾成形品を得ることを特徴とする成形同時加飾成形品の製造方法。

【図2】

【図3】

【図6】

【図1】

【図4】

【図5】

【図3】

【図6】

【図1】

【図4】

【図5】

【公開番号】特開2010−5999(P2010−5999A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−170827(P2008−170827)

【出願日】平成20年6月30日(2008.6.30)

【出願人】(000231361)日本写真印刷株式会社 (477)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月30日(2008.6.30)

【出願人】(000231361)日本写真印刷株式会社 (477)

【Fターム(参考)】

[ Back to top ]