クラックゲージ

【課題】 微細な亀裂でもより正確に亀裂幅を測定できるクラックゲージを提供することを目的とする。

【解決手段】 クラックゲージ1は、ゲージ本体2の外周縁2cがその円周方向に沿って厚みが所定の増加度合いで最小厚み部から最大厚み部へと増加するように形成されるので、このゲージ本体2の外周縁2cの中のごく一部の先端部(ゲージ本体2の外周縁2cとコンクリート表面との接点部近傍)のみを亀裂C内に僅かに挿入することにより、亀裂幅の測定することができる。クラックゲージ1の挿入対象部位の厚みが亀裂幅にぴったり合致する場合、その挿入対象部位の厚みが、亀裂幅の測定値として、スケール部3の目盛線3a及び数値表示3bから読み取られる。具体的には、クラックゲージ1のゲージ本体2の外周縁2cとコンクリート表面とが交差する位置Crに相当する厚みが、亀裂幅の測定値として読み取られる。

【解決手段】 クラックゲージ1は、ゲージ本体2の外周縁2cがその円周方向に沿って厚みが所定の増加度合いで最小厚み部から最大厚み部へと増加するように形成されるので、このゲージ本体2の外周縁2cの中のごく一部の先端部(ゲージ本体2の外周縁2cとコンクリート表面との接点部近傍)のみを亀裂C内に僅かに挿入することにより、亀裂幅の測定することができる。クラックゲージ1の挿入対象部位の厚みが亀裂幅にぴったり合致する場合、その挿入対象部位の厚みが、亀裂幅の測定値として、スケール部3の目盛線3a及び数値表示3bから読み取られる。具体的には、クラックゲージ1のゲージ本体2の外周縁2cとコンクリート表面とが交差する位置Crに相当する厚みが、亀裂幅の測定値として読み取られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリート構造物の表面に発生する亀裂内に挿入されて亀裂幅を測定するために使用されるクラックゲージに関するものである。

【背景技術】

【0002】

道路の橋梁等のコンクリート構造物では、塩害や中性化などが原因で発生した鉄筋腐食によりコンクリート表面に亀裂(コンクリート表面に生じた隙間を含む。以下同じ。)が生じる。このため、コンクリート構造物の保守管理においては、コンクリート表面に亀裂が存在するか否かを調査し、亀裂を発見した際には、その後の補修計画を策定するために、亀裂の幅や長さなどを測定する作業が行われている。

【0003】

例えば、亀裂幅の測定に関しては、一般的に、クラックスケールやスケールルーペなどの測定器具がコンクリート表面に直接当てられた状態で、これらの器具に備わる目盛線とコンクリート表面に現われる亀裂の平面的な輪郭とが対比されて、その亀裂の平面的な輪郭の幅が、亀裂幅の測定値として目盛線から目視により読み取られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実用新案登録第3135247号公報

【特許文献2】実開平2−7503号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記した亀裂幅の測定では、照射される光の具合等により亀裂の平面的な輪郭像の境界が不鮮明であったりすると、目盛線の読み取り結果が不正確となり易いという問題点があった。また、特に、1mm未満の亀裂幅の測定においては、測定者が異なる場合に亀裂幅の読み取り結果にバラツキが生じ易く、測定結果が一定しないという問題点があった。

【0006】

これに対し、必ずしもコンクリート表面の亀裂幅を測定するものではないが、上記特許文献1又は2に記載のテーパーゲージ又は測定具などの間隙幅の測定手段が提案されている。これらの測定手段は、上記したクラックスケールやスケールルーペとは異なり、それ自体を尖端側から間隙内に差し込んで差し止まった位置の目盛線を読み取ることで、それが挿入された間隙の幅を測定するものである。

【0007】

ところが、これら特許文献1又は2に記載の測定手段はいずれも、長尺状かつ楔状の定規を間隙に深く差し込んで間隙幅を測定するものであり、コンクリート内で深さ方向に曲がっていたり又はガタガタした格好で複雑に変化する特殊な構造を有したコンクリート表面に生じる微細な亀裂内へは深く差し込めず、かかる亀裂幅を測定できないという問題点があった。

【0008】

本発明は、上述した問題点を解決するためになされたものであり、微細な亀裂でもより正確に亀裂幅を測定できるクラックゲージを提供することを目的としている。

【課題を解決するための手段】

【0009】

この目的を達成するために請求項1のクラックゲージは、亀裂内に挿入されて亀裂幅を測定するために使用されるものであり、円弧状の外周縁を有する薄板状体であってその外周縁の厚みが最小厚み部から当該外周縁の円周方向に向けて所定の増加度合いで漸増するゲージ本体と、そのゲージ本体の外周縁に隣接して設けられる複数の目盛線を有し、それぞれの目盛線の存在位置における前記ゲージ本体の外周縁の厚みを示したスケール部とを備えている。

【0010】

請求項2のクラックゲージは、請求項1のクラックゲージにおいて、前記ゲージ本体は、円形板状に形成された薄板状体であって、その一方の板面が他方の板面に対して一定角度を成して傾斜した形状に形成され、この傾斜角度に基づいて、当該ゲージ本体の外周縁の厚みの円周方向に向けた前記増加度合いが決定されるものである。

【0011】

請求項3のクラックゲージは、請求項1又は2のクラックゲージにおいて、前記ゲージ本体は、円形板状に形成された薄板状体であって、その一方の板面が他方の板面に対して一定角度を成して傾斜した形状に形成され、当該ゲージ本体の外周縁の厚みが次式(1)及び(2)により決定されるものである。

【0012】

t=A・sin(θ−90°)+(A+tmin) ・・・ (1)

A=(tmax−tmin)/2 ・・・ (2)

【0013】

ただし、上記式(1)、(2)において、tはゲージ本体の外周縁の厚み、tmaxはゲージ本体の最大厚み部の厚み、tminはゲージ本体の最小厚み部の厚み、θはゲージ本体の傾斜した板面の中心角変位、「・」は乗算演算子、「/」は除算演算子、θの変化範囲は−180°≦θ≦180°、θ=0は最小厚み部の位置に相当し、θ=180°,−180°は最大厚み部の位置に相当する。

【0014】

請求項4のクラックゲージは、請求項1から3のいずれかのクラックゲージにおいて、前記ゲージ本体は、前記スケール部を除く部分に箇所に、そのゲージ本体の厚み方向に光を透過して拡大視させる拡大レンズ部が設けられている。

【0015】

請求項5のクラックゲージは、請求項1から4のいずれかのクラックゲージにおいて、前記ゲージ本体は、透明材料を用いて形成されており、前記拡大レンズ部が一体成形されている。

【0016】

この請求項1から5のクラックゲージによれば、例えば、ゲージ本体の外周縁の最小厚み部が亀裂内に挿入されて、この最小厚み部が亀裂内にぴったり嵌って合致すれば、この最小厚み部の厚みと亀裂幅とが一致するので、この最小厚み部の厚みが、スケール部の目盛線から亀裂幅の測定値として読み取られる。

【0017】

一方、挿入されたゲージ本体の最小厚み部と亀裂との間に隙間があるようならば、その亀裂幅は最小厚み部の厚み以上あるので、当該ゲージ本体をその外周縁の周方向に回すことにより、亀裂内に挿入される外周縁の箇所、即ち、外周縁の厚みが変えられる。

【0018】

これにより、亀裂幅に合致する外周縁の箇所が探し出されたならば、そのときの外周縁の箇所の厚みが亀裂幅と一致するので、この外周縁の箇所の厚みが、スケール部の目盛線から亀裂幅の測定値として読み取られる。

【発明の効果】

【0019】

本発明のクラックゲージによれば、亀裂内にゲージ本体の外周縁を直接挿入することにより当該外周縁の厚みと亀裂幅とを直接比較した結果、当該亀裂幅に合致した外周縁の厚みをスケール部の目盛線を介して読み取るので、従来のクラックスケールやスケールルーペのように亀裂の平面的な輪郭の幅を平面的に目視により測定することに起因する測定誤差を解消でき、微細な亀裂でもより正確に亀裂幅を測定できるという効果がある。

【0020】

また、ゲージ本体は、その外周縁が円周方向に沿って厚みが最小厚み部から最大厚み部へと漸増するように形成されるので、このゲージ本体の外周縁の中のごく一部の先端部(ゲージ本体の外周縁とコンクリート表面との接点部近傍)のみを亀裂内に僅かに挿入するだけで、亀裂幅の測定を行えるという効果がある。

【0021】

したがって、亀裂幅を測定する場合に、ゲージ本体を亀裂内に深く差し込む必要がないので、コンクリート表面に生じる微細な亀裂が深さ方向に曲がっていたり又はガタガタした格好で複雑に変化した構造であっても、何の支障もなく、その亀裂幅を測定できるという効果がある。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施例であるクラックゲージの平面図である。

【図2】図1のII−II線におけるクラックゲージの側面図である。

【図3】(a)は、ゲージ本体の板面の展開図であり、(b)は、ゲージ本体の側周面に相当する外周縁の展開図であり、(c)は、ゲージ本体の中心角変位に対するゲージ本体の外周縁の厚みの変化を示したグラフである。

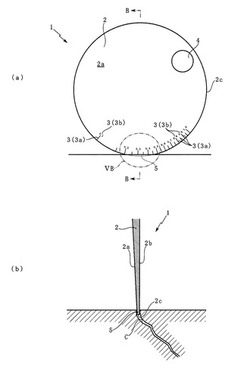

【図4】クラックゲージを用いて亀裂幅を測定する状態を示した図であり、(a)は、クラックゲージが亀裂内に挿入された状態を示した側面図であり、(b)は、(a)のB−B線における拡大断面図である。

【図5】(a)は、図4(a)に示した状態における平面図であり、(b)は、図4(a)のVB部の部分拡大図である。

【図6】(a)は、クラックゲージの挿入対象部位の厚みが亀裂幅より小さい場合におけるクラックゲージ及び亀裂の状態を示した拡大断面図であり、(b)は、(a)の状態におけるクラックゲージの側面図である。

【図7】(a)は、クラックゲージの挿入対象部位の厚みが亀裂幅より大きい場合におけるクラックゲージ及び亀裂の状態を示した拡大断面図であり、(b)は、(a)の状態におけるクラックゲージの側面図である。

【図8】(a)は、クラックゲージの変形例の側面図であり、(b)は、(a)のB部における拡大図であり、(c)は、(a)のC−C線における拡大断面図である。

【発明を実施するための形態】

【実施例1】

【0023】

以下、本発明の好ましい実施の形態について、添付図面を参照して説明する。図1は、本発明の一実施例であるクラックゲージ1の平面図である。

【0024】

図1に示すように、クラックゲージ1は、平面視円形状の薄板体(図2参照。)で形成されたゲージ本体2を備えており、このゲージ本体2の一方の板面2a(図1の紙面手前側)には、このゲージ本体2の外周縁2cに沿って複数の目盛線3a及び数値表示3bから成るスケール部3が設けられている。

【0025】

スケール部3は、複数の目盛線3aの各々が示す位置、即ち、各目盛線3aの存在位置におけるゲージ本体2の外周縁2cの厚みを示したものであり、主要な目盛線3aにはその目盛線3aの存在位置における外周縁2cの厚みを表わす数値表示3bも併設されている。

【0026】

また、複数の目盛線3aは、ゲージ本体2の外周縁2cの最小厚み部(図1中の点S)を示す目盛線3aから最大厚み部(図1中の点E)へ向けて当該外周縁2cに沿って、当該外周縁2cの厚みが所定量増加する毎に刻まれている。

【0027】

なお、本実施例のスケール部3には、最小厚み部の厚みである「0.1mm」を示す目盛線3a及び数値表示3bから、目盛線3aが0.05mmおきに、数値表示3bが0.1mmおきに、「1.0mm」を示す目盛線3a及び数値表示3bまで設けられている。これらの目盛線3a及び数値表示3bが設けられるべき位置は、下記する式(1)及び(2)に基づいて求めることもできる。

【0028】

また、ゲージ本体2は、透明樹脂材料を用いた成型物であり、スケール部3の配設箇所を避けた箇所に拡大レンズ4が設けられている。この拡大レンズ4は、ゲージ本体2に一体的に樹脂成形された凸レンズであり、これを介して亀裂C等を拡大観察することができるようになっている。

【0029】

図2は、図1のII−II線におけるクラックゲージ1の断面図であり、ここで、II−II線は、ゲージ本体2の中心点(図1中の点P)、最小厚み部及び最大厚み部を通る直線である。また、図2に示した中心線Lは、ゲージ本体2の中心点(点P)を通り、ゲージ本体2の板面2bに対して直交する直線である。

【0030】

図2に示すように、ゲージ本体2は、その表裏の板面2a,2bがいずれも平面状に形成されており、その一方の板面2aが他方の板面2bに対して一定の傾斜角度αを成して傾斜されている。そして、このように傾斜角度αを設けることによって、ゲージ本体2は、最小厚み部から最大厚み部へ向けて厚みが漸増するように形成されている。

【0031】

図3(a)は、ゲージ本体2の板面2aの展開図であり、図3(b)は、ゲージ本体2の側周面に相当する外周縁2cの展開図であり、図3(c)は、ゲージ本体2の中心角変位θに対するゲージ本体2の外周縁2cの厚みの変化を示したグラフである。

【0032】

図3(a)に示すように、ゲージ本体2の板面2aは、ゲージ本体2の中心点を中心とした楕円形をしており、最小厚み部(点S)と最大厚み部(点E)とを結ぶ直線方向が長径方向に相当し、その長径方向に直交する直線方向が短径方向に相当している。なお、念のため、ゲージ本体2の板面2bは、ゲージ本体2の中心点を中心とした円形をしている(図1参照。)。

【0033】

また、板面2aの中心角変位θは、板面2aの中心点(点P)と最小厚み部(点S)とを結ぶ始線m1と、板面2aの中心点(点P)と最小厚み部(点S)を始点として最大厚み部(点E)へ向けて板面2aの外周縁2c上を移動する点(点Q)とを結ぶ動径m2とが成す角であって、この中心角変位θの増減に応じてゲージ本体2の外周縁2cの厚みが増減するようになっている。

【0034】

図3(b)に示すように、クラックゲージ1の外周縁2cを展開した場合、当該クラックゲージ1は、そのゲージ本体2の外周縁2cの上側縁辺(板面2a側の縁辺)が1周期分の正弦波の輪郭を有し、かつ、当該外周縁2cの下側縁辺(板面2b側の縁辺)が直線状の輪郭を有しており、その外周縁2cの厚み(t)が、次式(1)及び(2)により決定される。

t=A・sin(θ−90°)+(A+tmin) ・・・ (1)

A=(tmax−tmin)/2 ・・・ (2)

【0035】

ここで、上記式(1)、(2)において、tはゲージ本体2の外周縁2cの厚み、tmaxはゲージ本体2の最大厚み部の厚み、tminはゲージ本体2の最小厚み部の厚み、θはゲージ本体2の板面2aの中心角変位、「・」は乗算演算子、「/」は除算演算子である。また、中心角変位θは−180°≦θ≦180°の範囲内で変化し、中心角変位θ=0の位置が最小厚み部(点S)であって、中心角変位θ=180°,−180°の位置が最大厚み部(点E)である。

【0036】

なお、本実施例では、例えば、最小厚み部の厚みtmin=0.1mmとされ、最大厚み部の厚みtmax=2mm〜3mmとされている。

【0037】

図3(c)に示すように、ゲージ本体2の外周縁2cの厚み(t)は、上記式(1)に示すように、ゲージ本体2の板面2aの中心角変位θに関する正弦関数で表わされ、この中心角変位θが0°〜180°へ増加することで(又は0°〜−180°へ減少することで)、最小厚み部から最大厚み部へ向けて漸増するように形成されている。

【0038】

また、ゲージ本体2の表裏面2a,2bが成す傾斜角度αは、次式(3)により表わされる。

α=tan−1((tmax−tmin)/D) ・・・ (3)

【0039】

ここで、上記式(3)において、αはゲージ本体2の板面2aが板面2bに対して成す傾斜角度(図2参照。)、Dはゲージ本体2の板面2bの直径である。

【0040】

したがって、この上記式(3)を用いれば、上記式(2)で表わされる厚み(t)の係数Aは、次式(4)に示すように傾斜角度αを用いて表わされることから、ゲージ本体2の外周縁2cの厚み(t)が最小厚み部から最大厚み部へと漸増する増加度合いは、ゲージ本体2の表裏面が成す傾斜角度α(図2参照。)に基づいて決定されるともいえる。

A=D・tanα ・・・ (4)

【0041】

図4及び図5は、クラックゲージ1を用いて亀裂幅を測定する状態を示した図であり、図4(a)は、クラックゲージ1が亀裂C内に挿入された状態を示した側面図であり、図4(b)は、図4(a)のB−B線における拡大断面図であり、図5(a)は、図4(a)に示した状態における平面図であり、図5(b)は、図4(a)のVB部の部分拡大図である。

【0042】

上記したようにクラックゲージ1は、ゲージ本体2の外周縁2cがその円周方向に沿って厚みが上記した増加度合いで最小厚み部から最大厚み部へと漸増するように形成されるので、図4(a)に示すように、このゲージ本体2の外周縁2cの中のごく一部の先端部(ゲージ本体2の外周縁2cとコンクリート表面との接点部近傍)のみを亀裂C内に僅かに挿入することにより、亀裂幅の測定することができる。

【0043】

つまり、ゲージ本体2を亀裂C内に深く差し込まずに亀裂幅を測定できるので、図4(b)に示すように、亀裂Cがコンクリート内で深さ方向に蛇行するように曲がっていても又はコンクリート内でガタガタした格好で複雑に変化していても、何の支障もなく亀裂幅を測定できる。

【0044】

また、図4(a)に示すように、クラックゲージ1のゲージ本体2は、亀裂C内に挿入される部位(以下「挿入対象部位」という。)5が、ゲージ本体2の外周縁2cの先端部というごく僅かな部分であるので、図5(a)に示すように亀裂Cがコンクリート表面上で蛇行するように曲がって延びていても又はガタガタした格好で複雑に変化していても、何の支障もなく、当該挿入対象部位5を亀裂C内へ差し込むことができ、亀裂幅を測定できる。

【0045】

また、図4(b)に示すように、クラックゲージ1の挿入対象部位5の厚みが亀裂幅にぴったり合致する場合、当該挿入対象部位5の厚みが亀裂幅であることを意味しているので、そのときは、かかる挿入対象部位5の厚みが、亀裂幅の測定値として、図4(a)に示すスケール部3の目盛線3a及び数値表示3bを用いて読み取られる。

【0046】

このスケール部3を用いた亀裂幅の読み取りは、図5(b)に示すように、クラックゲージ1のゲージ本体2の外周縁2cとコンクリート表面とが交差する位置Crに相当する厚みが、目盛線3a及び数値表示3bから読み取られる。ここで、図5(b)に示す場合における亀裂幅は「0.45mm」と読み取ることができる。

【0047】

図6(a)は、クラックゲージ1の挿入対象部位5の厚みが亀裂幅より小さい場合におけるクラックゲージ1及び亀裂Cの状態を示した拡大断面図であり、図6(b)は、図6(a)の状態におけるクラックゲージ1の側面図である。

【0048】

図6(a)に示すように、挿入対象部位5の厚みが亀裂幅に比べて小さい場合、挿入対象部位5と亀裂C内面との間には隙間が生じるため、図4(b)に示すようには挿入対象部位5の厚みと亀裂幅とが合致していない。よって、かかる場合は、それより厚みが大きな挿入対象部位5を亀裂C内へ挿入すべく、図6(b)に示す状態のクラックゲージ1を矢印R方向へ回して、亀裂C内へ挿入でき且つ亀裂幅に合致する挿入対象部位5をゲージ本体2の外周縁2cの中から探し出すのである。

【0049】

図7(a)は、クラックゲージ1の挿入対象部位5の厚みが亀裂幅より大きい場合におけるクラックゲージ1及び亀裂Cの状態を示した拡大断面図であり、図7(b)は、図7(a)の状態におけるクラックゲージ1の側面図である。

【0050】

図7(a)に示すように、挿入対象部位5の厚みが亀裂幅に比べて大きい場合、かかる挿入対象部位5を亀裂C内に挿入できず、亀裂幅を測定できない。よって、かかる場合は、それより厚みが小さな挿入対象部位5を亀裂C内へ挿入すべく、図7(b)に示す状態のクラックゲージ1を矢印S方向へ回して、亀裂C内へ挿入でき且つ亀裂幅に合致する挿入対象部位5をゲージ本体2の外周縁2cの中から探し出すのである。

【0051】

以上、実施例に基づき本発明を説明したが、本発明は上記実施例に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変形が可能であることは容易に推察できるものである。

【0052】

例えば、上記実施例では、ゲージ本体全体を薄板状体に形成したが、当該ゲージ本体の形態は必ずしもこれに限定されるものではなく、例えば、図8に示すように、ゲージ本体の外周縁であって亀裂内に挿入される挿入対象部位となる先端部のみが円周方向に上記した増加度合いで厚みが増加する形状であっても良い。

【0053】

なお、図8(a)は、クラックゲージの変形例の側面図であり、図8(b)は、図8(a)のB部における拡大断面図であり、図8(c)は、図8(a)のC−C線における断面図である。

【符号の説明】

【0054】

1 クラックゲージ

2 ゲージ本体

2a,2b 板面

2c 外周縁

3 スケール部

3a 目盛線

4 拡大レンズ(拡大レンズ部)

C 亀裂

S 最小厚み部

α 傾斜角度

【技術分野】

【0001】

本発明は、コンクリート構造物の表面に発生する亀裂内に挿入されて亀裂幅を測定するために使用されるクラックゲージに関するものである。

【背景技術】

【0002】

道路の橋梁等のコンクリート構造物では、塩害や中性化などが原因で発生した鉄筋腐食によりコンクリート表面に亀裂(コンクリート表面に生じた隙間を含む。以下同じ。)が生じる。このため、コンクリート構造物の保守管理においては、コンクリート表面に亀裂が存在するか否かを調査し、亀裂を発見した際には、その後の補修計画を策定するために、亀裂の幅や長さなどを測定する作業が行われている。

【0003】

例えば、亀裂幅の測定に関しては、一般的に、クラックスケールやスケールルーペなどの測定器具がコンクリート表面に直接当てられた状態で、これらの器具に備わる目盛線とコンクリート表面に現われる亀裂の平面的な輪郭とが対比されて、その亀裂の平面的な輪郭の幅が、亀裂幅の測定値として目盛線から目視により読み取られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実用新案登録第3135247号公報

【特許文献2】実開平2−7503号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記した亀裂幅の測定では、照射される光の具合等により亀裂の平面的な輪郭像の境界が不鮮明であったりすると、目盛線の読み取り結果が不正確となり易いという問題点があった。また、特に、1mm未満の亀裂幅の測定においては、測定者が異なる場合に亀裂幅の読み取り結果にバラツキが生じ易く、測定結果が一定しないという問題点があった。

【0006】

これに対し、必ずしもコンクリート表面の亀裂幅を測定するものではないが、上記特許文献1又は2に記載のテーパーゲージ又は測定具などの間隙幅の測定手段が提案されている。これらの測定手段は、上記したクラックスケールやスケールルーペとは異なり、それ自体を尖端側から間隙内に差し込んで差し止まった位置の目盛線を読み取ることで、それが挿入された間隙の幅を測定するものである。

【0007】

ところが、これら特許文献1又は2に記載の測定手段はいずれも、長尺状かつ楔状の定規を間隙に深く差し込んで間隙幅を測定するものであり、コンクリート内で深さ方向に曲がっていたり又はガタガタした格好で複雑に変化する特殊な構造を有したコンクリート表面に生じる微細な亀裂内へは深く差し込めず、かかる亀裂幅を測定できないという問題点があった。

【0008】

本発明は、上述した問題点を解決するためになされたものであり、微細な亀裂でもより正確に亀裂幅を測定できるクラックゲージを提供することを目的としている。

【課題を解決するための手段】

【0009】

この目的を達成するために請求項1のクラックゲージは、亀裂内に挿入されて亀裂幅を測定するために使用されるものであり、円弧状の外周縁を有する薄板状体であってその外周縁の厚みが最小厚み部から当該外周縁の円周方向に向けて所定の増加度合いで漸増するゲージ本体と、そのゲージ本体の外周縁に隣接して設けられる複数の目盛線を有し、それぞれの目盛線の存在位置における前記ゲージ本体の外周縁の厚みを示したスケール部とを備えている。

【0010】

請求項2のクラックゲージは、請求項1のクラックゲージにおいて、前記ゲージ本体は、円形板状に形成された薄板状体であって、その一方の板面が他方の板面に対して一定角度を成して傾斜した形状に形成され、この傾斜角度に基づいて、当該ゲージ本体の外周縁の厚みの円周方向に向けた前記増加度合いが決定されるものである。

【0011】

請求項3のクラックゲージは、請求項1又は2のクラックゲージにおいて、前記ゲージ本体は、円形板状に形成された薄板状体であって、その一方の板面が他方の板面に対して一定角度を成して傾斜した形状に形成され、当該ゲージ本体の外周縁の厚みが次式(1)及び(2)により決定されるものである。

【0012】

t=A・sin(θ−90°)+(A+tmin) ・・・ (1)

A=(tmax−tmin)/2 ・・・ (2)

【0013】

ただし、上記式(1)、(2)において、tはゲージ本体の外周縁の厚み、tmaxはゲージ本体の最大厚み部の厚み、tminはゲージ本体の最小厚み部の厚み、θはゲージ本体の傾斜した板面の中心角変位、「・」は乗算演算子、「/」は除算演算子、θの変化範囲は−180°≦θ≦180°、θ=0は最小厚み部の位置に相当し、θ=180°,−180°は最大厚み部の位置に相当する。

【0014】

請求項4のクラックゲージは、請求項1から3のいずれかのクラックゲージにおいて、前記ゲージ本体は、前記スケール部を除く部分に箇所に、そのゲージ本体の厚み方向に光を透過して拡大視させる拡大レンズ部が設けられている。

【0015】

請求項5のクラックゲージは、請求項1から4のいずれかのクラックゲージにおいて、前記ゲージ本体は、透明材料を用いて形成されており、前記拡大レンズ部が一体成形されている。

【0016】

この請求項1から5のクラックゲージによれば、例えば、ゲージ本体の外周縁の最小厚み部が亀裂内に挿入されて、この最小厚み部が亀裂内にぴったり嵌って合致すれば、この最小厚み部の厚みと亀裂幅とが一致するので、この最小厚み部の厚みが、スケール部の目盛線から亀裂幅の測定値として読み取られる。

【0017】

一方、挿入されたゲージ本体の最小厚み部と亀裂との間に隙間があるようならば、その亀裂幅は最小厚み部の厚み以上あるので、当該ゲージ本体をその外周縁の周方向に回すことにより、亀裂内に挿入される外周縁の箇所、即ち、外周縁の厚みが変えられる。

【0018】

これにより、亀裂幅に合致する外周縁の箇所が探し出されたならば、そのときの外周縁の箇所の厚みが亀裂幅と一致するので、この外周縁の箇所の厚みが、スケール部の目盛線から亀裂幅の測定値として読み取られる。

【発明の効果】

【0019】

本発明のクラックゲージによれば、亀裂内にゲージ本体の外周縁を直接挿入することにより当該外周縁の厚みと亀裂幅とを直接比較した結果、当該亀裂幅に合致した外周縁の厚みをスケール部の目盛線を介して読み取るので、従来のクラックスケールやスケールルーペのように亀裂の平面的な輪郭の幅を平面的に目視により測定することに起因する測定誤差を解消でき、微細な亀裂でもより正確に亀裂幅を測定できるという効果がある。

【0020】

また、ゲージ本体は、その外周縁が円周方向に沿って厚みが最小厚み部から最大厚み部へと漸増するように形成されるので、このゲージ本体の外周縁の中のごく一部の先端部(ゲージ本体の外周縁とコンクリート表面との接点部近傍)のみを亀裂内に僅かに挿入するだけで、亀裂幅の測定を行えるという効果がある。

【0021】

したがって、亀裂幅を測定する場合に、ゲージ本体を亀裂内に深く差し込む必要がないので、コンクリート表面に生じる微細な亀裂が深さ方向に曲がっていたり又はガタガタした格好で複雑に変化した構造であっても、何の支障もなく、その亀裂幅を測定できるという効果がある。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施例であるクラックゲージの平面図である。

【図2】図1のII−II線におけるクラックゲージの側面図である。

【図3】(a)は、ゲージ本体の板面の展開図であり、(b)は、ゲージ本体の側周面に相当する外周縁の展開図であり、(c)は、ゲージ本体の中心角変位に対するゲージ本体の外周縁の厚みの変化を示したグラフである。

【図4】クラックゲージを用いて亀裂幅を測定する状態を示した図であり、(a)は、クラックゲージが亀裂内に挿入された状態を示した側面図であり、(b)は、(a)のB−B線における拡大断面図である。

【図5】(a)は、図4(a)に示した状態における平面図であり、(b)は、図4(a)のVB部の部分拡大図である。

【図6】(a)は、クラックゲージの挿入対象部位の厚みが亀裂幅より小さい場合におけるクラックゲージ及び亀裂の状態を示した拡大断面図であり、(b)は、(a)の状態におけるクラックゲージの側面図である。

【図7】(a)は、クラックゲージの挿入対象部位の厚みが亀裂幅より大きい場合におけるクラックゲージ及び亀裂の状態を示した拡大断面図であり、(b)は、(a)の状態におけるクラックゲージの側面図である。

【図8】(a)は、クラックゲージの変形例の側面図であり、(b)は、(a)のB部における拡大図であり、(c)は、(a)のC−C線における拡大断面図である。

【発明を実施するための形態】

【実施例1】

【0023】

以下、本発明の好ましい実施の形態について、添付図面を参照して説明する。図1は、本発明の一実施例であるクラックゲージ1の平面図である。

【0024】

図1に示すように、クラックゲージ1は、平面視円形状の薄板体(図2参照。)で形成されたゲージ本体2を備えており、このゲージ本体2の一方の板面2a(図1の紙面手前側)には、このゲージ本体2の外周縁2cに沿って複数の目盛線3a及び数値表示3bから成るスケール部3が設けられている。

【0025】

スケール部3は、複数の目盛線3aの各々が示す位置、即ち、各目盛線3aの存在位置におけるゲージ本体2の外周縁2cの厚みを示したものであり、主要な目盛線3aにはその目盛線3aの存在位置における外周縁2cの厚みを表わす数値表示3bも併設されている。

【0026】

また、複数の目盛線3aは、ゲージ本体2の外周縁2cの最小厚み部(図1中の点S)を示す目盛線3aから最大厚み部(図1中の点E)へ向けて当該外周縁2cに沿って、当該外周縁2cの厚みが所定量増加する毎に刻まれている。

【0027】

なお、本実施例のスケール部3には、最小厚み部の厚みである「0.1mm」を示す目盛線3a及び数値表示3bから、目盛線3aが0.05mmおきに、数値表示3bが0.1mmおきに、「1.0mm」を示す目盛線3a及び数値表示3bまで設けられている。これらの目盛線3a及び数値表示3bが設けられるべき位置は、下記する式(1)及び(2)に基づいて求めることもできる。

【0028】

また、ゲージ本体2は、透明樹脂材料を用いた成型物であり、スケール部3の配設箇所を避けた箇所に拡大レンズ4が設けられている。この拡大レンズ4は、ゲージ本体2に一体的に樹脂成形された凸レンズであり、これを介して亀裂C等を拡大観察することができるようになっている。

【0029】

図2は、図1のII−II線におけるクラックゲージ1の断面図であり、ここで、II−II線は、ゲージ本体2の中心点(図1中の点P)、最小厚み部及び最大厚み部を通る直線である。また、図2に示した中心線Lは、ゲージ本体2の中心点(点P)を通り、ゲージ本体2の板面2bに対して直交する直線である。

【0030】

図2に示すように、ゲージ本体2は、その表裏の板面2a,2bがいずれも平面状に形成されており、その一方の板面2aが他方の板面2bに対して一定の傾斜角度αを成して傾斜されている。そして、このように傾斜角度αを設けることによって、ゲージ本体2は、最小厚み部から最大厚み部へ向けて厚みが漸増するように形成されている。

【0031】

図3(a)は、ゲージ本体2の板面2aの展開図であり、図3(b)は、ゲージ本体2の側周面に相当する外周縁2cの展開図であり、図3(c)は、ゲージ本体2の中心角変位θに対するゲージ本体2の外周縁2cの厚みの変化を示したグラフである。

【0032】

図3(a)に示すように、ゲージ本体2の板面2aは、ゲージ本体2の中心点を中心とした楕円形をしており、最小厚み部(点S)と最大厚み部(点E)とを結ぶ直線方向が長径方向に相当し、その長径方向に直交する直線方向が短径方向に相当している。なお、念のため、ゲージ本体2の板面2bは、ゲージ本体2の中心点を中心とした円形をしている(図1参照。)。

【0033】

また、板面2aの中心角変位θは、板面2aの中心点(点P)と最小厚み部(点S)とを結ぶ始線m1と、板面2aの中心点(点P)と最小厚み部(点S)を始点として最大厚み部(点E)へ向けて板面2aの外周縁2c上を移動する点(点Q)とを結ぶ動径m2とが成す角であって、この中心角変位θの増減に応じてゲージ本体2の外周縁2cの厚みが増減するようになっている。

【0034】

図3(b)に示すように、クラックゲージ1の外周縁2cを展開した場合、当該クラックゲージ1は、そのゲージ本体2の外周縁2cの上側縁辺(板面2a側の縁辺)が1周期分の正弦波の輪郭を有し、かつ、当該外周縁2cの下側縁辺(板面2b側の縁辺)が直線状の輪郭を有しており、その外周縁2cの厚み(t)が、次式(1)及び(2)により決定される。

t=A・sin(θ−90°)+(A+tmin) ・・・ (1)

A=(tmax−tmin)/2 ・・・ (2)

【0035】

ここで、上記式(1)、(2)において、tはゲージ本体2の外周縁2cの厚み、tmaxはゲージ本体2の最大厚み部の厚み、tminはゲージ本体2の最小厚み部の厚み、θはゲージ本体2の板面2aの中心角変位、「・」は乗算演算子、「/」は除算演算子である。また、中心角変位θは−180°≦θ≦180°の範囲内で変化し、中心角変位θ=0の位置が最小厚み部(点S)であって、中心角変位θ=180°,−180°の位置が最大厚み部(点E)である。

【0036】

なお、本実施例では、例えば、最小厚み部の厚みtmin=0.1mmとされ、最大厚み部の厚みtmax=2mm〜3mmとされている。

【0037】

図3(c)に示すように、ゲージ本体2の外周縁2cの厚み(t)は、上記式(1)に示すように、ゲージ本体2の板面2aの中心角変位θに関する正弦関数で表わされ、この中心角変位θが0°〜180°へ増加することで(又は0°〜−180°へ減少することで)、最小厚み部から最大厚み部へ向けて漸増するように形成されている。

【0038】

また、ゲージ本体2の表裏面2a,2bが成す傾斜角度αは、次式(3)により表わされる。

α=tan−1((tmax−tmin)/D) ・・・ (3)

【0039】

ここで、上記式(3)において、αはゲージ本体2の板面2aが板面2bに対して成す傾斜角度(図2参照。)、Dはゲージ本体2の板面2bの直径である。

【0040】

したがって、この上記式(3)を用いれば、上記式(2)で表わされる厚み(t)の係数Aは、次式(4)に示すように傾斜角度αを用いて表わされることから、ゲージ本体2の外周縁2cの厚み(t)が最小厚み部から最大厚み部へと漸増する増加度合いは、ゲージ本体2の表裏面が成す傾斜角度α(図2参照。)に基づいて決定されるともいえる。

A=D・tanα ・・・ (4)

【0041】

図4及び図5は、クラックゲージ1を用いて亀裂幅を測定する状態を示した図であり、図4(a)は、クラックゲージ1が亀裂C内に挿入された状態を示した側面図であり、図4(b)は、図4(a)のB−B線における拡大断面図であり、図5(a)は、図4(a)に示した状態における平面図であり、図5(b)は、図4(a)のVB部の部分拡大図である。

【0042】

上記したようにクラックゲージ1は、ゲージ本体2の外周縁2cがその円周方向に沿って厚みが上記した増加度合いで最小厚み部から最大厚み部へと漸増するように形成されるので、図4(a)に示すように、このゲージ本体2の外周縁2cの中のごく一部の先端部(ゲージ本体2の外周縁2cとコンクリート表面との接点部近傍)のみを亀裂C内に僅かに挿入することにより、亀裂幅の測定することができる。

【0043】

つまり、ゲージ本体2を亀裂C内に深く差し込まずに亀裂幅を測定できるので、図4(b)に示すように、亀裂Cがコンクリート内で深さ方向に蛇行するように曲がっていても又はコンクリート内でガタガタした格好で複雑に変化していても、何の支障もなく亀裂幅を測定できる。

【0044】

また、図4(a)に示すように、クラックゲージ1のゲージ本体2は、亀裂C内に挿入される部位(以下「挿入対象部位」という。)5が、ゲージ本体2の外周縁2cの先端部というごく僅かな部分であるので、図5(a)に示すように亀裂Cがコンクリート表面上で蛇行するように曲がって延びていても又はガタガタした格好で複雑に変化していても、何の支障もなく、当該挿入対象部位5を亀裂C内へ差し込むことができ、亀裂幅を測定できる。

【0045】

また、図4(b)に示すように、クラックゲージ1の挿入対象部位5の厚みが亀裂幅にぴったり合致する場合、当該挿入対象部位5の厚みが亀裂幅であることを意味しているので、そのときは、かかる挿入対象部位5の厚みが、亀裂幅の測定値として、図4(a)に示すスケール部3の目盛線3a及び数値表示3bを用いて読み取られる。

【0046】

このスケール部3を用いた亀裂幅の読み取りは、図5(b)に示すように、クラックゲージ1のゲージ本体2の外周縁2cとコンクリート表面とが交差する位置Crに相当する厚みが、目盛線3a及び数値表示3bから読み取られる。ここで、図5(b)に示す場合における亀裂幅は「0.45mm」と読み取ることができる。

【0047】

図6(a)は、クラックゲージ1の挿入対象部位5の厚みが亀裂幅より小さい場合におけるクラックゲージ1及び亀裂Cの状態を示した拡大断面図であり、図6(b)は、図6(a)の状態におけるクラックゲージ1の側面図である。

【0048】

図6(a)に示すように、挿入対象部位5の厚みが亀裂幅に比べて小さい場合、挿入対象部位5と亀裂C内面との間には隙間が生じるため、図4(b)に示すようには挿入対象部位5の厚みと亀裂幅とが合致していない。よって、かかる場合は、それより厚みが大きな挿入対象部位5を亀裂C内へ挿入すべく、図6(b)に示す状態のクラックゲージ1を矢印R方向へ回して、亀裂C内へ挿入でき且つ亀裂幅に合致する挿入対象部位5をゲージ本体2の外周縁2cの中から探し出すのである。

【0049】

図7(a)は、クラックゲージ1の挿入対象部位5の厚みが亀裂幅より大きい場合におけるクラックゲージ1及び亀裂Cの状態を示した拡大断面図であり、図7(b)は、図7(a)の状態におけるクラックゲージ1の側面図である。

【0050】

図7(a)に示すように、挿入対象部位5の厚みが亀裂幅に比べて大きい場合、かかる挿入対象部位5を亀裂C内に挿入できず、亀裂幅を測定できない。よって、かかる場合は、それより厚みが小さな挿入対象部位5を亀裂C内へ挿入すべく、図7(b)に示す状態のクラックゲージ1を矢印S方向へ回して、亀裂C内へ挿入でき且つ亀裂幅に合致する挿入対象部位5をゲージ本体2の外周縁2cの中から探し出すのである。

【0051】

以上、実施例に基づき本発明を説明したが、本発明は上記実施例に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変形が可能であることは容易に推察できるものである。

【0052】

例えば、上記実施例では、ゲージ本体全体を薄板状体に形成したが、当該ゲージ本体の形態は必ずしもこれに限定されるものではなく、例えば、図8に示すように、ゲージ本体の外周縁であって亀裂内に挿入される挿入対象部位となる先端部のみが円周方向に上記した増加度合いで厚みが増加する形状であっても良い。

【0053】

なお、図8(a)は、クラックゲージの変形例の側面図であり、図8(b)は、図8(a)のB部における拡大断面図であり、図8(c)は、図8(a)のC−C線における断面図である。

【符号の説明】

【0054】

1 クラックゲージ

2 ゲージ本体

2a,2b 板面

2c 外周縁

3 スケール部

3a 目盛線

4 拡大レンズ(拡大レンズ部)

C 亀裂

S 最小厚み部

α 傾斜角度

【特許請求の範囲】

【請求項1】

亀裂内に挿入されて亀裂幅を測定するために使用されるクラックゲージにおいて、

円弧状の外周縁を有する薄板状体であってその外周縁の厚みが最小厚み部から当該外周縁の円周方向に向けて所定の増加度合いで漸増するゲージ本体と、

そのゲージ本体の外周縁に隣接して設けられる複数の目盛線を有し、それぞれの目盛線の存在位置における前記ゲージ本体の外周縁の厚みを示したスケール部とを備えていることを特徴とするクラックゲージ。

【請求項2】

前記ゲージ本体は、円形板状に形成された薄板状体であって、その一方の板面が他方の板面に対して一定角度を成して傾斜した形状に形成され、この傾斜角度に基づいて、当該ゲージ本体の外周縁の厚みの円周方向に向けた前記増加度合いが決定されるものであることを特徴とする請求項1記載のクラックゲージ。

【請求項3】

前記ゲージ本体は、円形板状に形成された薄板状体であって、その一方の板面が他方の板面に対して一定角度を成して傾斜した形状に形成され、当該ゲージ本体の外周縁の厚みが次式(1)及び(2)により決定されるものであることを特徴とする請求項1又は2に記載のクラックゲージ。

t=A・sin(θ−90°)+(A+tmin) ・・・ (1)

A=(tmax−tmin)/2 ・・・ (2)

ただし、上記式(1)、(2)において、tはゲージ本体の外周縁の厚み、tmaxはゲージ本体の最大厚み部の厚み、tminはゲージ本体の最小厚み部の厚み、θはゲージ本体の傾斜した板面の中心角変位、「・」は乗算演算子、「/」は除算演算子、θの変化範囲は−180°≦θ≦180°、θ=0は最小厚み部の位置に相当し、θ=180°,−180°は最大厚み部の位置に相当する。

【請求項4】

前記ゲージ本体は、前記スケール部を除く部分に箇所に、そのゲージ本体の厚み方向に光を透過して拡大視させる拡大レンズ部が設けられていることを特徴とする請求項1から3のいずれかに記載のクラックゲージ。

【請求項5】

前記ゲージ本体は、透明材料を用いて形成されており、前記拡大レンズ部が一体成形されていることを特徴とする請求項1から4のいずれかに記載のクラックゲージ。

【請求項1】

亀裂内に挿入されて亀裂幅を測定するために使用されるクラックゲージにおいて、

円弧状の外周縁を有する薄板状体であってその外周縁の厚みが最小厚み部から当該外周縁の円周方向に向けて所定の増加度合いで漸増するゲージ本体と、

そのゲージ本体の外周縁に隣接して設けられる複数の目盛線を有し、それぞれの目盛線の存在位置における前記ゲージ本体の外周縁の厚みを示したスケール部とを備えていることを特徴とするクラックゲージ。

【請求項2】

前記ゲージ本体は、円形板状に形成された薄板状体であって、その一方の板面が他方の板面に対して一定角度を成して傾斜した形状に形成され、この傾斜角度に基づいて、当該ゲージ本体の外周縁の厚みの円周方向に向けた前記増加度合いが決定されるものであることを特徴とする請求項1記載のクラックゲージ。

【請求項3】

前記ゲージ本体は、円形板状に形成された薄板状体であって、その一方の板面が他方の板面に対して一定角度を成して傾斜した形状に形成され、当該ゲージ本体の外周縁の厚みが次式(1)及び(2)により決定されるものであることを特徴とする請求項1又は2に記載のクラックゲージ。

t=A・sin(θ−90°)+(A+tmin) ・・・ (1)

A=(tmax−tmin)/2 ・・・ (2)

ただし、上記式(1)、(2)において、tはゲージ本体の外周縁の厚み、tmaxはゲージ本体の最大厚み部の厚み、tminはゲージ本体の最小厚み部の厚み、θはゲージ本体の傾斜した板面の中心角変位、「・」は乗算演算子、「/」は除算演算子、θの変化範囲は−180°≦θ≦180°、θ=0は最小厚み部の位置に相当し、θ=180°,−180°は最大厚み部の位置に相当する。

【請求項4】

前記ゲージ本体は、前記スケール部を除く部分に箇所に、そのゲージ本体の厚み方向に光を透過して拡大視させる拡大レンズ部が設けられていることを特徴とする請求項1から3のいずれかに記載のクラックゲージ。

【請求項5】

前記ゲージ本体は、透明材料を用いて形成されており、前記拡大レンズ部が一体成形されていることを特徴とする請求項1から4のいずれかに記載のクラックゲージ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−220749(P2011−220749A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−88322(P2010−88322)

【出願日】平成22年4月7日(2010.4.7)

【出願人】(391007460)中日本ハイウェイ・エンジニアリング名古屋株式会社 (47)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月7日(2010.4.7)

【出願人】(391007460)中日本ハイウェイ・エンジニアリング名古屋株式会社 (47)

【Fターム(参考)】

[ Back to top ]