クラッド金属板の製造方法

【課題】クラッドする互いの金属同士を互いの溶湯から出発した合わせ鋳造方式によって、クラッド金属板を製造する双ロール連続鋳造方法であっても、金属溶湯の互いの混合を抑制でき、界面が一定なクラッド金属板を得ることができる製造方法を提供する。

【解決手段】高融点側の金属溶湯Bが、低融点側の金属溶湯Aおよび凝固殻A1,A2に接触しないように、かつ、低融点側の金属溶湯Aが高融点側の凝固殻B1,B2に接触できるように仕切り板15を設ける。仕切り板15の先端部を高融点側の凝固殻B1にのみ接触させる。

【解決手段】高融点側の金属溶湯Bが、低融点側の金属溶湯Aおよび凝固殻A1,A2に接触しないように、かつ、低融点側の金属溶湯Aが高融点側の凝固殻B1,B2に接触できるように仕切り板15を設ける。仕切り板15の先端部を高融点側の凝固殻B1にのみ接触させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続鋳造によって、金属同士を積層したクラッド金属板を製造する方法を提供するものである。

【背景技術】

【0002】

従来から周知の通り、特性が互いに異なる金属同士を積層して、複数の特性を兼備させたクラッド金属板は、同種や異種などの種々の金属同士で実施され、種々の用途において使用されている。また、まれには、同じ金属同士を積層してクラッド金属板とすることもある。

【0003】

アルミニウムのクラッド板分野であれば、例えば、耐食性や表面光沢性に優れた1000系の純アルミニウム(以下、アルミニウム合金とも言う)と、各種のアルミニウム合金を積層した2層構造のクラッド板(合わせ板)が公知である。純アルミニウムとクラッドされるアルミニウム合金としては、成形性に優れた3000系や5000系アルミニウム合金、高強度の2000系や6000系、7000系などのアルミニウム合金がある。また、芯材、犠牲陽極材、ろう材をクラッドした3層構造の熱交換器用アルミニウム合金ブレージングシートもある。更に、鋼板の分野であれば、ステンレス板と軟鋼板とを互いにクラッドしたクラッド鋼板などが公知である。

【0004】

これらクラッド金属板の一般的な製造方法は、クラッドする各層の金属板を予め各々製造した後、これらの金属板を積層して、熱間圧延し、接合するものである。しかし、この方法では、各層の金属板を個別に予め鋳造した上で、これら鋳塊を積層して圧延し、製造する必要がある。その上、前記積層圧延の際に、各層の界面が剥離を起こさないように、圧下率を抑え、パス数を多く圧延する必要がある。

【0005】

このため、どのようなクラッド金属を選択するにせよ、クラッド金属板の製造には、非常に工程がかかり、コスト高となっていた。これは、それぞれ個別に製造された板材を、爆発力により密着させる、爆着法によるクラッド金属板の製造方法でも同様である。

【0006】

上記課題を解消する方法として、最近では、相対して互いに反対方向に回転する一対のロールによる双ロール式連続鋳造により、直接所定板厚のクラッド金属板(複層金属板)を製造する技術が知られている。

【0007】

この双ロールによるクラッド金属板の連続鋳造方法は、一方のロール表面に、一方の金属溶湯を供給してロール表面にて(外層)凝固シェルを形成させるとともに、他方のロール表面に、もう一方の金属溶湯を供給してロール表面にて(内層)凝固シェルを形成させる。そして、これら(内外層の)凝固シェル同士を、双ロールのキス点にて一体に複合化させてクラッド金属板などを製造するものである。

【0008】

例えば、特許文献1では、ステンレス板と軟鋼板など、互いに密度差のある二種の金属を、双ロールに溶湯を供給するための一つの湯溜りに注入して、双ロール連鋳にて鋳造し、クラッド鋼板を製造する方法が提案されている。しかし、このような一つの湯溜りに二種の金属を注入する方式では、密度差が小さいような材料同士のクラッド金属板は製造できない問題点がある。

【0009】

また、特許文献1では、湯溜り内で、二種の金属溶湯が互いに混合し易く、クラッド材の界面の数100μmの範囲での波打ったり、濃度勾配が付くなど一定にならない問題点があった。特許文献1では、この課題に対して、湯溜り内への二種の金属溶湯供給ノズルの深さ(高さ)を変えるとともに、湯溜り内に水平な隔離板を設けている。これによって、隔離板の下側に内部凝固金属を、隔離板の上側に内部凝固金属を分配して、二種の金属溶湯の混合を抑制しているが、しかし、現実には、二種の金属溶湯の混合を抑制できない。

【0010】

これに対して、アルミニウム合金のクラッド板の製造において、特許文献2では、芯材を連続鋳造した後に、皮材を連続的に積層する方法も提案されている。しかし、この方式では、同じ組成の皮材を両面に積層させるため、2層のクラッド板や異種合金の皮材を合わせることが出来ないという問題がある。また、縦型にしても横型にしても、装置が大きくなる問題もある。

【0011】

また、特許文献3では、双ロールの双方から各々キス点に向けて供給する2枚の皮材薄板間に、溶融金属を供給して凝固させて芯材とし、3層のクラッド金属板を製造する方法も提案されている。しかし、この方法でも、やはり、皮材となる薄板を予め製造しておく必要があるため、工程削減およびコスト低下に結びつかない。また、芯材が高融点の場合、薄い皮材に芯材溶湯が接触して皮材が最溶融し、界面の境界が安定しなかったり、最悪の場合皮材が溶けきってしまう恐れもある。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平5−277661号公報

【特許文献2】特開平4−52052号公報

【特許文献3】特開2005−254329号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

クラッド金属板を製造する場合、クラッドされる金属同士は、全く同じ組成で無い限り、程度問題はあるが、必ず融点の差がある。この融点の差が小さければ、ロール表面との接触(冷却)にて凝固形成された、低融点(低温)側の金属の凝固殻は、温度差が小さい、高融点(高温)側の金属溶湯と接触しても、再溶融しない。このため、低融点側の金属凝固殻が高融点(高温)側の金属溶湯と溶融混合したりすることを防止乃至抑制できる。

【0014】

しかし、前記のように例示したクラッド金属板では、通常、クラッドされる金属同士の融点の差が比較的大きい。このため、ロール表面との接触(冷却)にて凝固形成された、低融点(低温)側の金属の凝固殻は、温度差が大きい、高融点(高温)側の金属溶湯と接触して再溶融しやすい。

【0015】

このため、低融点側の金属凝固殻が高融点(高温)側の金属溶湯と溶融混合することを防止乃至抑制できずに、互いの金属が混じり合う。このため、互いの金属の界面が不明瞭となったり、互いの金属の界面が数100μmの範囲で波打ったり、濃度勾配が付くなど、互いの金属の界面が一定(均一)とならずに、入り乱れることとなる。このように、互いの金属の界面が一定(均一)とならない場合、クラッド金属板に要求される機械的特性や成形性、耐食性などの諸特性を阻害し、クラッド金属板としての価値を失わせる。

【0016】

また、用途によっては、双ロール連続鋳造方法により製造したクラッド金属板は、更に、薄肉化するために圧延加工(冷間圧延)したり、あるいは製品形状に成形加工したりする必要性がある。しかし、この際に、互いの金属の界面が一定とならない場合、界面での接合強度の不足や不均一から、界面での剥離が生じ、圧延加工や成形加工ができない問題も生じる。

【0017】

このため、従来のクラッドする互いの金属同士を、互いの溶湯から出発した合わせ鋳造方式によって、クラッド金属板を製造する双ロール連続鋳造方法においては、互いの金属溶湯が互いに混合し易く、クラッド材の界面が一定にならない問題点が避けがたい。また、前記した、従来の一つの湯溜り内へ二種以上の金属溶湯を供給する方式では、金属溶湯供給ノズル高さを変える、あるいは仕切り板を設けるなどの湯溜り内の構造上の工夫をしたとしても、金属溶湯同士の混合が避けがたい。

【0018】

これに対して、前記した、従来のクラッド金属板の一方の皮材薄板を予め製造しておく方式では、互いの金属溶湯の混合は防止できる。しかし、薄板を予め別個に製造しておく必要があるため、同時に互いの金属溶湯からクラッド金属板を製造する双ロール連続鋳造方法に比して、工程が多くなり、かつ製造コストが大きく増す。このため、前記した従来の圧延によるクラッド金属板製造法などに比して、工程削減およびコスト低下には結びつかず、クラッド金属板を双ロール連続鋳造方法で製造する意味自体がなくなる。

【0019】

本発明は、従来のクラッド金属板の一方の皮材薄板を予め製造しておく方式ではなく、クラッドする互いの金属同士を互いの溶湯から出発した合わせ鋳造方式によって、クラッド金属板を製造する双ロール連続鋳造方法を対象とする。そして、このような合わせ鋳造方式によってクラッド金属板の連続鋳造方法の上記した諸問題を解決することを目的とする。

【0020】

即ち、本発明は、クラッドする互いの金属同士を互いの溶湯から出発した合わせ鋳造方式によって、クラッド金属板を製造する双ロール連続鋳造方法であっても、金属溶湯の互いの混合を抑制でき、界面が一定なクラッド金属板を得ることができる製造方法を提供するものである。

【課題を解決するための手段】

【0021】

この目的を達成するために、本発明クラッド金属板の製造方法の要旨は、一対の双ロールを用いた連続鋳造によって、融点の異なる金属同士を積層して一体化させたクラッド金属板を製造する方法であって、前記双ロールの各ロール表面に融点の異なる金属溶湯を各々別個に供給して、各ロール表面にて各金属溶湯の凝固を開始させるとともに、前記双ロールのキス点近傍に至るまでに、高融点側の金属溶湯の凝固殻形成を予め完了させて、前記キス点近傍において、供給された高融点側の金属溶湯が低融点側の金属溶湯および凝固層に接触しないようにするとともに、前記高融点側の金属凝固殻と低融点側の金属溶湯および凝固層とを接触させ、各々の金属同士を積層して一体化させることである。

【0022】

三層以上の金属からなる多層のクラッド金属板を製造する、本発明の好ましい態様は、上記要旨の製造方法によって製造したクラッド金属板を、更に第二の一対の双ロール間に導入し、クラッド金属板を一方のロール表面に接触させるとともに、他方のロール表面に前記クラッド金属板のロールと接触していない積層金属よりも低融点の第三の金属溶湯を供給して、このロール表面にて第三の金属溶湯の凝固を開始させるとともに、第二の双ロールキス点近傍において、前記クラッド金属板のロールと接触していない積層金属と第三の金属溶湯および凝固層とを接触させ、前記クラッド金属板に更に第三の金属を積層して一体化させ、必要により、この工程を繰り返すことである。

【0023】

この多層のクラッド金属板を製造するための、本発明の好ましい態様は、前記双ロールに大径ロールと複数の小径ロールとを使用し、この複数の小径ロールは、前記大径ロールの周縁に、大径ロールの回転方向の上流側から下流側に向かって順に配置されて、大径ロールと各々双ロールを構成していることである。また、金属溶湯の互いの混合を抑制する、本発明製造方法の好ましい態様は、前記双ロールに供給される高融点側の金属溶湯が、低融点側の金属溶湯および凝固層に接触しないように、前記双ロールのキス点近傍に至るまでのロール間に仕切り板を設けたことである。前記クラッド金属板としては、アルミニウム合金同士を積層したアルミニウム合金クラッド板であることが好ましい。

【発明の効果】

【0024】

本発明では、低融点側金属と高融点側金属と呼んで、金属の物性である融点の違いによってクラッドする両金属を区別している。本発明では、低融点側の金属の凝固層なり凝固殻の再溶融が、その融点以上に高い温度の他の金属と接触して生じるために、低融点側の金属の融点に比して、高融点側の金属の溶湯温度が高くなることを前提としているからである。ただ、殆どないかもしれないが、低融点側金属であっても、仮に、高融点側金属の固相線温度が異常に低いとき、高融点合金の溶湯温度が、低融点側金属の融点よりも低ければ、低融点側の金属の凝固層なり凝固殻の再溶融が起こりにくいが、本発明の範囲には含みうる。

【0025】

また、本発明は、融点の異なる金属同士のクラッド金属板の製造に有効であるが、本発明が対象とするのは、必ずしも、融点の異なる異種金属同士だけではなく、融点が同じ同一金属のクラッド金属板の製造にも適用できる。このような融点が同じ同一金属同士の場合には、クラッドするいずれかの金属を、前記高融点側金属と低融点側金属とに便宜的に決めて行うが、この場合は必ずしも仕切り板を必要とはしない。

【0026】

本発明では、双ロールを用いた連続鋳造によって、融点の異なる金属同士を積層して一体化させたクラッド金属板を製造するに際して、双ロールの各ロール表面に金属溶湯を各々別個に供給して、各ロール表面にて各金属溶湯の凝固を開始させる。そして、双ロールのキス点近傍に至るまでに、高融点側(溶湯温度が高い側)の金属溶湯の凝固殻形成を予め完了させておくことを特徴とする。

【0027】

これによって、双ロールのキス点近傍に至るまでに、高融点側の金属溶湯が、低融点側(溶湯温度が低い側)の金属溶湯および凝固層に接触しないようにする。その上で、前記キス点近傍において、高融点側の金属凝固殻と低融点側の金属溶湯および凝固層とを接触させ、各々の金属同士を積層して一体化させる。

【0028】

このため、金属溶湯の互いの混合、特に、高融点側の金属溶湯が低融点側の金属溶湯および凝固層あるいは凝固殻に接触して、より高温の高融点側金属溶湯によって、低融点側の金属溶湯が混合したり、低融点側の金属凝固層あるいは凝固殻が溶融混合したりすることが防止乃至抑制される。また、低融点側の金属凝固層あるいは凝固殻が溶融混合により、先に凝固させた低融点側の金属凝固層あるいは凝固殻の厚さが減ることも起こらない。これによって、互いの金属の界面が一定(均一)なクラッド金属板を得ることができる。また、同じ合金溶湯、あるいは同じ融点を持つ合金溶湯を重ねてクラッド金属板を製造する場合は、それぞれの溶湯を高融点合金、低融点合金と設定して鋳造することができる。融点差が小さいほど、低融点と称される溶湯と高融点と称される凝固殻との接触距離を短くする必要はあるが、界面の波打ちや濃度勾配は起こらず、一定な界面となる。

【0029】

本発明によれば、同時に互いの金属溶湯からクラッド金属板を製造する双ロール連続鋳造方法であっても、クラッドする一方の薄板を予め製造せずとも、金属溶湯の互いの混合を抑制でき、互いの界面が一定なクラッド金属板を得ることができる。したがって、要求される機械的特性や成形性、耐食性などの諸特性を満たし、幅方向や長手方向に均質なクラッド金属板を比較的安価に製造できる。

【図面の簡単な説明】

【0030】

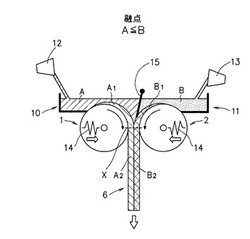

【図1】本発明双ロール式連続鋳造方法(合わせ鋳造)の原理を示す説明図である。

【図2】本発明双ロール式連続鋳造方法(合わせ鋳造)の一実施態様を示す説明図である。

【図3】本発明双ロール式連続鋳造方法の他の態様を示す説明図である。

【図4】本発明双ロール式連続鋳造方法の他の態様を示す説明図である。

【図5】本発明双ロール式連続鋳造方法の他の態様を示す説明図である。

【図6】本発明双ロール式連続鋳造方法の他の態様を示す説明図である。

【図7】本発明双ロール式連続鋳造方法の他の態様を示す説明図である。

【発明を実施するための形態】

【0031】

以下に、本発明におけるクラッド金属板(鋳造板)の製造方法につき、各要件ごとに具体的に説明する。

【0032】

(双ロール式連続鋳造法)

図1に、本発明における、縦型(垂直型) の双ロール式連続鋳造法による合わせ鋳造を用いた、クラッド金属板製造の原理を模式的に示す。図1において、相対して水平に配置された、一対の双ロール1、2は、ロール1が例えば時計周り、ロール2が例えば反時計周りと、互いに反対方向に回転する。

【0033】

ここで、図1の互いのロールの大きさは同じである。但し、縦型 (垂直型) であろうと、横型 (水平型) であろうと、また、互いのロールの大きさが異なっていても、相対して互いに反対方向に回転する一対のロールによる双ロール式連続鋳造であれば、本発明におけるクラッド金属板製造の原理は、基本的に同じであり、作用効果は共通する。また、クラッド金属同士の種類が違っても、界面の金属間化合物生成状態などの界面の組織は当然異なってくるものの、本発明におけるクラッド金属板製造の原理はやはり同じであり、作用効果は共通する。

【0034】

図1において、Aが低融点側の溶湯温度が比較的低温な金属溶湯(液相)、Bが高融点側の比較的高温な金属溶湯(液相)である。なお、双ロールに注湯する際の注湯(溶湯)温度は、融点の異なる金属の、互いの液相線温度を越える温度であれば、設備的に可能な温度で良く、特に制約がない。但し、以下の説明は、低融点側の金属Aの融点に比して、高融点側の金属Bの溶湯温度が高いことを前提として行う。

【0035】

本発明では、これら融点の異なる金属溶湯A、Bを双ロールの各ロール1、2の表面に各々別個に供給する。これにより、初期の金属溶湯A、Bの互いの混合を防止乃至抑制する。ここで金属溶湯A、Bは各ロール1、2の表面と接触して冷却されて凝固を開始し、凝固層A1、B1が生成する。更に、本発明では、点線で図示する双ロールのキス点X近傍に至るまでに、これら融点の異なる金属溶湯A、Bの内、特に、供給された高融点側の金属溶湯Bの凝固殻B2の形成を予め完了させておく。

【0036】

これによって、図1のように、供給された高融点側の金属溶湯Bが、高温の溶融した状態のままで、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2に接触しないようにする。キス点X近傍に至るまでに、この結果、キス点X近傍においては、高融点側の金属凝固殻B2と、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2とを接触させ、各々の金属同士を積層して、互いに接合させて、クラッド金属板として一体化させる。キス点X近傍においては、より具体的には、図1のように、低融点側の金属溶湯(液相)Aは、高融点側の金属凝固殻B2と低融点側の凝固層A1あるいは凝固殻A2との間に供給されて、各々の金属同士を互いに接合させて、クラッド金属板として一体化させる働きをする。

【0037】

なお、キス点X近傍において、低融点側の金属が、凝固殻A2の生成が未完了な凝固層A1となっているか、あるいは凝固殻A2の生成が完了されているかは、ロール2での冷却速度によるが、いずれでも良い。この点、本発明で言う、キス点X近傍において、供給された高融点側の金属凝固殻が接触する低融点側金属の凝固層とは、凝固殻A2の生成が未完了な凝固層A1だけでなく、生成が完了した凝固殻A2を含めて表現しており、凝固殻A2の場合を含めた意味である。したがって、凝固殻の生成が未完了な凝固層のみを意味するのではない。

【0038】

このように、供給された高融点側の金属溶湯Bの凝固殻B2を、凝固層B1を経て、上記キス点近傍に至るまでに、予め形成させておくためには、後述する通り、先ず、双ロールの各ロール1、2の表面に、金属溶湯A、Bを各々別個に供給する必要がある。次に、ロール1側では金属溶湯A、ロール2側では金属溶湯Bという具合に、各ロール表面にて、各金属溶湯の凝固を各々開始させる必要がある。そして、特に、ロール2側の表面においては、高融点側の金属溶湯Bを急冷凝固させて、上記キス点X近傍に至るまでに、凝固殻B2の形成を予め完了させておく必要がある。

【0039】

上記キス点X近傍では、高融点側の金属溶湯Bの温度も当然低下している。しかし、その温度が例え下がったとしても、上記キス点X近傍に至るまでに、低融点側の金属Aの融点に比して、高融点側の金属Bの溶湯温度が高ければ、低融点側の金属Aとの接触によって、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2の再溶融が生じる。これに対して、本発明では、上記キス点X近傍に至るまでに、高融点側の金属溶湯Bの凝固殻B2の形成を予め完了させておくことによって、キス点X近傍における金属溶湯A、Bの互いの混合を防止乃至抑制する。これによって、低融点側の金属凝固層A1あるいは凝固殻A2が溶融混合し、凝固層A1あるいは凝固殻A2の厚さが減ることも起こらない。したがって、互いの金属の界面が一定なクラッド金属板を得ることができる。界面が一定なクラッド金属板は、要求される機械的特性や成形性、耐食性などの諸特性を満たし、しかも、これらの特性が幅方向や長手方向に均質となる。これによって、このようなクラッド金属板を比較的安価に製造できる利点も生む。

【0040】

一方、上記キス点X近傍に至るまでに、高融点側の金属溶湯Bの凝固殻B2の形成を予め完了させられないと、金属溶湯A、Bの互いの混合が生じる。即ち、低融点側の金属Aの融点よりも比較的高温な、高融点側の金属溶湯Bが、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2に接触する。このため、低融点側の金属溶湯Aが金属溶湯Bに混合したり、低融点側の金属凝固層A1あるいは凝固殻A2が金属溶湯Bに溶融混合したりする。これによって、クラッド金属板の互いの金属の界面が一定とならなくなる。

【0041】

(図2)

図2は、融点の異なる金属溶湯A、Bの2層縦型双ロール式連続鋳造(合わせ鋳造)の本発明態様を示す。ここで、双ロール鋳造の方式は、図2のような縦型 (双ロールが略水平方向に並ぶ) でも、横型 (双ロールが略垂直方向に並ぶ) でも良い。また、後述する通り、これらロール同士の大きさ(ロール径)は図2のように同じでなくとも、互いに大小として変えても良い。この内、縦型では、凝固距離を大きく取ることができ、接触時間が長くなることから、鋳造速度の増加が可能となり、生産性が向上するなどの特徴がある。したがって、これら特徴を考慮して、横型と縦型とは使い分ける。

【0042】

双ロール1、2は、以下の本発明態様でも同様であるが、水冷などの冷却手段で冷却された鋳型ロールであり、鉄鋼や銅などの金属製からなる。これら双ロール1、2は、長手方向や幅方向の板の冷却速度を均一にし、板厚精度や表面平滑度、あるいは組織を均一にするために、双ロール1、2間で板(凝固殻、溶湯)を加圧する。このために、双ロール1、2は、バネ等の与勢手段14、14によって、矢印で示す互いに接近する方向、即ち、双ロール間隔を狭める方向に与勢されている。

【0043】

図2において、および図3〜7で示す以下の各態様においても、12、13は、融点の異なる金属溶湯A、B各々の耐火物製の給湯用ノズルあるいは鍋である。また、10、11は、周囲の耐火物製の堰、壁などから構成される、融点の異なる金属溶湯A、B各々のタンディッシュ(湯溜まりあるいは給湯用樋)である。

【0044】

本発明では、このように、融点の異なる金属溶湯A、Bを、別々の給湯用ノズルあるいは鍋12、13、そして別々のタンディッシュ10、11と分け、双ロールの各ロール1、2の表面に金属溶湯A、Bを各々別個に供給する。これによって、従来のように、融点の異なる金属溶湯A、Bを、互いに混合し易いような一つの湯溜りに注入するのではなく、上記したように、双ロールの各ロール1、2の表面に金属溶湯A、Bを各々別個に供給して、両者の混合を防止する。

【0045】

その上で、キス点X近傍に至るまでに、高融点側の金属溶湯Bの凝固殻B2の形成を予め完了させておき、キス点X近傍における金属溶湯A、Bの互いの混合をも防止乃至抑制する。すなわち、低融点側の金属Aの融点に比して溶湯温度が高い高融点側の金属Bの溶湯と、低融点側の金属の凝固層なり凝固殻との接触、再溶融が防止乃至抑制される。そして、キス点X近傍において、高融点側の金属凝固殻B2と、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2とを接触させ、各々の金属同士A2、B2を積層して、互いに接合させたクラッド金属板6として一体化させる。

【0046】

また、このキス点X近傍においては、図2のように、低融点側の金属溶湯(液相)Aは、高融点側の金属凝固殻B2と低融点側の凝固層A1あるいは凝固殻A2との間(狭間、界面)に供給されて、金属A、B同士の接合と、クラッド金属板としての一体化を促進して、接合強度を増す働きをする。これは、以下に説明する図3から図7の態様においても同様である。

【0047】

(図3)

ここで、図3は、融点の異なる金属溶湯A、Bの互いの混合を更に防止するための本発明態様を示す。図3では、双ロール1、2に供給される高融点側の金属溶湯Bが、低融点側の金属溶湯Aおよび低融点側の凝固層A1あるいは凝固殻A2に接触しないように、双ロールのキス点X近傍に至るまでのロール間に、タンディッシュ11側から延長される、仕切り板(遮蔽板)15を設けている。これ以外は、前記図2の態様と同じである。

【0048】

この図3において、仕切り板15は、高融点側の金属凝固層B1乃至凝固殻B2をスキミングして、高融点側の金属溶湯(液相)Bが、最終凝固部(ロールキス点直前) へ浸入しないようにしている。

【0049】

融点の異なる金属溶湯A、Bの融点の差が小さければ、最終凝固部に近づくに連れて、高融点側の金属凝固層B1乃至凝固殻B2が再溶融して、双ロールのキス点近傍の最終凝固部へ浸入する恐れがある。また、最終凝固(ロールキス点直前) までに、高融点側の金属側の凝固殻B2上に、低融点側の金属溶湯Aが凝固し始め、ロールキス点Xでの加圧は、主に低融点合金同士の圧着となりやすく、接合強度が低下する。

【0050】

これらは、いずれもクラッド界面の密着性を低下させる。そこで、特に融点の異なる金属溶湯A、Bの融点の差が小さいときには、高融点側の金属凝固殻B2と低融点側の金属溶湯Aの接触長さを小さくするために、高融点合金をスキミングする仕切り板(遮蔽板)15を設けることが望ましい。

【0051】

(図4)

仕切り板(遮蔽板)15を設けた別の態様を図4に示す。図4は2層双ロール式連続鋳造(合わせ鋳造)だが、縦型と横型との中間の斜め型の本発明の別の態様をも示している。

【0052】

図4では、小径ロール2側(上側)から高融点側の金属溶湯Bが供給され、大径ロール1側(下側)から低融点側の金属溶湯Aが供給されている。そして、双ロールのキス点X近傍に至るまでのロール間に、タンディッシュ11側から延長される仕切り板(遮蔽板)15を設けて、高融点側の金属溶湯Bが、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2に接触しないようにしている。これら以外は、前記図2、3の態様と同じである。

【0053】

なお、この図4の溶湯供給の態様とは反対に、大径ロール1側(下側)に高融点側の金属溶湯Bを供給し、小径ロール2側(上側)に低融点側の金属溶湯Aを供給してもよい。この場合には、高融点側の金属溶湯Bが、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2に接触しないように、大径ロール1側(下側)の高融点側の金属溶湯Bをスキミングするように、仕切り板15を高融点側の金属溶湯Bと接触させる変更が必要となる。

【0054】

(図5〜7)

図5〜7は、三層以上の金属からなる多層のクラッド金属板を製造する態様を各々示している。

【0055】

(図5)

図5は、先ず2層のクラッド金属板を製造するまでの態様は、前記図2の態様と同じである。図5では、前記図2の態様における双ロール1、2で製造したクラッド金属板6を、下流側に設けた、相対して互いに反対方向に回転する双ロール3、4に更に導入する。

【0056】

この際に、クラッド金属板6における低融点側の金属A2側をロール3表面に接触させつつ、双ロール3、4間を更に通過させる。その一方で、他方のロール4表面に、第3の積層金属であって、クラッド金属板6の高融点側の金属Bよりも低融点の金属溶湯Cを別個に(独立して)供給する。18は給湯用ノズルあるいは鍋、17は供給用タンディッシュである。但し、ロール3表面に接触させる側の金属は、必ずしも、図5のように、低融点側の金属A2側でなくとも、高融点側の金属B2側であってもよい。これは、後述する図6から7も同様であって、第3の積層金属は、前記クラッド金属板のロールと接触していない積層金属よりも低融点であることが重要である。

【0057】

そして、双ロール3、4のキス点X2(双ロール1、2のキス点はX1)近傍において、クラッド金属板6の高融点側の金属B2と、低融点の金属溶湯Cおよび生成した凝固層C1または凝固殻C2とを接触させる。これによって、クラッド金属板6に、更に低融点の金属C2を積層して一体化させ、三層の金属からなる多層のクラッド金属板7を製造する。四層以上の金属からなる多層のクラッド金属板を製造するには、この工程を繰り返せば可能である。

【0058】

このキス点X2近傍においては、図5のように、低融点側の金属溶湯(液相)Cは、高融点側の金属凝固殻B2と低融点側の凝固層C1または凝固殻C2との間(狭間、界面)に供給されて、金属B、C同士の接合と、クラッド金属板としての一体化を促進して、接合強度を増す働きをする。これは、三層クラッド金属板だけでなく、以下に説明する四層以上のクラッド金属板の図7の態様においても同様である。

【0059】

なお、図5では、双ロールのキス点X近傍に至るまでのロール間に、タンディッシュ11側から延長される仕切り板(遮蔽板)16を設けているが、これは、ロール4側(下側)から供給される低融点側の金属溶湯Cが、凝固した高融点側の金属B2と過度に接触しないようにするためである。融点の異なる金属溶湯B、Cの融点の差が小さければ、双ロール3、4間の最終凝固部に近づくに連れて、高融点側の凝固金属B2が再溶融して、双ロールのキス点近傍の最終凝固部へ浸入し、クラッド金属板のB2とC2との界面が変動する恐れがある。また、最終凝固(ロールキス点直前) までに、高融点側の凝固金属B2上に、低融点側の金属溶湯Cが凝固し始め、ロールキス点X2での加圧は、主に低融点合金同士の圧着となりやすい。

【0060】

なお、この図5のような、2段タンデムに並んだ双ロール1、2と双ロール3、4とを用いずとも、図2、3のような1段の双ロール1、2を2回以上通すことによっても、三層以上のクラッド金属板が製造できる。即ち、図2、3のような要領で、1段の双ロール1、2の1回目のパスで2層クラッド金属板を製造した後、双ロール1、2への2回目のパスで、別の第3の(3層目の)金属を、この図5の双ロール3、4の要領で積層することによって、順次積層金属を増していくことができる。

【0061】

(図6)

図6は、双ロールに大径ロールと複数の小径ロールとを使用している。即ち、クラッド金属板6における低融点側の金属A側のロール1を大径ロールとし、複数の小径ロール2、4を、大径ロール1の周縁に、大径ロール1の回転方向の上流側から下流側に向かって順に配置している。これによって、小径ロール2、4は、共通の大径ロール1と各々双ロールを構成している。このため、図6は、双ロール式連続鋳造(合わせ鋳造)だが、縦型と横型との中間の斜め型の本発明の態様となっている点では、図4と共通している。

【0062】

図6は、先ず2層のクラッド金属板を製造するまでの態様も、共通の大径ロール1を用いる点以外は、前記図5の態様と同じである。この図6では、前記図2の態様における双ロール1、2で製造したクラッド金属板6を、下流側に設けた、相対して互いに反対方向に回転する双ロール1と4とに更に導入する。

【0063】

この際に、クラッド金属板6における低融点側の金属A2側をロール1表面に接触させつつ、双ロール1、4間を更に通過させる。その一方で、他方のロール4表面に、第3の積層金属であって、クラッド金属板6の高融点側の金属Bよりも低融点の金属溶湯Cを別個に(独立して)供給する。

【0064】

そして、双ロール1、4のキス点X2(双ロール1、2のキス点はX1)近傍において、クラッド金属板6の高融点側の金属B2と、低融点の金属溶湯Cおよび生成した凝固層C1あるいは凝固殻C2とを接触させる。これによって、クラッド金属板6に、更に低融点の金属C2を積層して一体化させ、三層の金属からなる多層のクラッド金属板7を製造する。

【0065】

これら図5、6の態様において、第3の積層金属Cは、前記した通り、クラッド金属板6のロールと接触していない積層金属よりも低融点(図5、6の場合は接触する高融点側の金属Bよりも低融点)とする。第3の積層金属Cが、クラッド金属板6のロールと接触していない積層金属(高融点側の金属B)よりも高融点の場合、クラッド金属板6の凝固金属B2が再溶融して、双ロールのキス点近傍の最終凝固部へ浸入し、クラッド金属板7のB2とC2との界面が変動する恐れがある。

【0066】

(図7)

図7は、四層以上の金属からなる多層のクラッド金属板を製造する態様を示す。図7では、三層の金属からなる多層のクラッド金属板7を製造する、双ロール1、4までの工程は同じで、これ以降もこの工程を繰り返している。即ち、図7では、前記図6の態様における双ロール1、4で製造したクラッド金属板7を、大径ロール1の下流側に設けた、相対して互いに反対方向に回転する双ロール5と大径ロール1の間に更に導入する。

【0067】

この際に、クラッド金属板6における低融点側の金属A2側をロール1表面に接触させつつ、双ロール1、5間を更に通過させる。その一方で、他方のロール5表面に、第4の積層金属であって、クラッド金属板6の金属Cよりも低融点の金属溶湯Dを別個に(独立して)供給する。21は給湯用ノズルあるいは鍋、19は供給用タンディッシュである。

【0068】

そして、双ロール1、5のキス点X3近傍において、クラッド金属板6の凝固金属C2と、低融点の金属溶湯Dおよび生成した凝固層D1あるいは凝固殻D2とを接触させる。これによって、クラッド金属板6に、更に低融点の金属D2を積層して一体化させ、四層の金属からなる多層のクラッド金属板8を製造する。四層以上の金属からなる多層のクラッド金属板を製造するには、更にこの工程を繰り返せば可能である。

【0069】

これら図7の態様においても、第4の積層金属Dは、前記した通り、第3の積層金属Cの再溶融を防止するために、クラッド金属板6のロールと接触していない積層金属(金属C)よりも低融点とする。このように、第3以降の積層金属の融点も、クラッド金属板のロールと接触していない積層金属(接触するクラッド金属板の金属)よりも常に低融点とする。

【0070】

以下に、これらの図1〜7の各態様における、操業上の好ましい共通条件につき、説明する。なお、特別の場合以外は、図2の符号を用いて説明するが、図2の符号の部材に対応する図3〜7の部材にも共通し、図3〜7の部材符号に読み替えれば良い。

【0071】

(ロール冷却)

ここで、双ロールの各ロール1、2表面の温度は固相線温度以下のできるだけ低い方が良い。この温度が高過ぎた場合、特に、ロール2側の表面において、高融点側の金属溶湯Bを急冷凝固させて、上記キス点近傍に至るまでに、凝固殻B2の形成を予め完了させることができない。このために、特に、高融点側の金属溶湯Bが供給される、ロール2側の水冷などのロール冷却手段の能力(冷却能)を高めて、ロール2側の表面を上記固相線温度以下のできるだけ低い温度として、高融点側の金属溶湯Bを急冷凝固させて、上記キス点近傍に至るまでに、凝固殻B2の形成を予め完了させるようにする。

【0072】

これに対して、低融点側の金属溶湯Aが供給される、ロール1側においても、上記キス点近傍に至るまでに、低融点側の金属溶湯Aを急冷凝固させて、凝固層A1を予め生成を開始させておく必要がある。ただ、高融点側の金属溶湯Bのように、凝固殻A2の形成を予め完了させるまでの必要はなく、図2で示すように、金属溶湯Aが残存していて良い。このため、低融点側の金属溶湯Aが供給されるロール1側の水冷などのロール冷却手段の能力(冷却能)も、ロール2ほど高くなくても良いが、上記キス点近傍に至るまでに、凝固層A1の生成を予め開始させる急冷凝固能は必要である。

【0073】

(冷却速度)

双ロール式連続鋳造は、他のベルトキャスター式、プロペルチ式、ブロックキャスター式などに比して、鋳造の際の冷却速度を大きくできる利点がある。但し、双ロールでも、金属の種類にもよるが、板の平均結晶粒の粗大化防止のためには、冷却速度は50℃/s以上のできるだけ大きい速度が好ましい。

【0074】

なお、この冷却速度は、直接の計測は難しいので、鋳造された板 (鋳塊) の板厚方向全体にわたる複数点でのデンドライトアームスペーシング (デンドライト二次枝間隔、:DAS)の平均値から公知の方法(例えば、軽金属学会、昭和63年8.20発行、「アルミニウムデンドライトアームスペーシングと冷却速度の測定方法」などに記載)により求める。即ち、鋳造された板の鋳造組織における、互いに隣接するデンドライト二次アーム (二次枝) の平均間隔d を交線法を用いて計測し (視野数3 以上、交点数は10以上) 、このd を用いて次式、d = 62×C -0.337 (但し、d:デンドライト二次アーム間隔mm、C : 冷却速度℃/s) から求める。

【0075】

(ロール潤滑)

ロール潤滑剤を用いた場合、理論計算上は冷却速度が大きくても、実質的な冷却速度が小さくなりやすい。このため、双ロールとしては、潤滑剤によって表面が潤滑されていないロールを用いることが望ましい。また、潤滑剤を用いた場合、双ロール表面において、潤滑剤の濃度や厚みの不均一によって、冷却のムラが生じやすく、板の部位によっては凝固速度が不十分となりやすい。このため、マクロ偏析やミクロ偏析が大きくなり、板の強度延性バランスを均一にすることが困難となる可能性が高い。

【0076】

(ロール径)

ここで、効率化、量産化のためには、双ロールとして大径ロールを用いることが好ましく、双ロールのロール径Dは100Φmm以上が好ましい。ただ、双ロールのロール径Dを大きくするほど、ロール周速v乃至鋳造速度が速くなる。そして、このロール周速v乃至鋳造速度が速くなると、空隙などの鋳造欠陥の原因となる溶湯の渦流が発生しやすくなる。

【0077】

(鋳造速度)

ロール2側の表面において、高融点側の金属溶湯Bを急冷凝固させて、上記キス点近傍に至るまでに、凝固殻B2の形成を予め完了させるようにするためには、金属の種類やロール冷却能との関係もあるが、鋳造速度(ロールの周速v)は比較的遅い方が良い。この点、本発明では、鋳造速度乃至双ロールの周速vを20m/min以下とすることが好ましい。この鋳造速度乃至双ロールの周速vを大きくしすぎると、金属の種類やロール冷却能との関係もあるが、上記キス点近傍に至るまでに、高融点側の金属凝固殻B2を予め形成させることができにくい。

【0078】

(鋳造板厚)

本発明では、製造されるクラッド金属板(鋳造板)の板厚は自由に選択される。但し、最終的に薄板を得たい場合には、鋳造板の板厚があまり厚いと、後で熱間圧延などを必要とし、双ロール連続鋳造により板を製造する利点が損なわれる。

【0079】

(クラッド金属板の材質)

本発明で製造できるクラッド金属板の材質としては、上記した本発明製造条件を可能とする融点差がある金属同士であれば、種々の金属同士が、その特性と融点差とを考慮して選択可能である。

【0080】

例えば、アルミニウム合金は、AA乃至JISに規格化あるいは公知のアルミニウム合金が適用できる。1000系であれば融点は643〜657℃程度、2000系であれば融点は502〜640℃程度、3000系であれば融点は629〜657℃程度、4000系であれば融点は532〜630℃程度、5000系であれば融点は568〜652℃程度、6000系であれば融点は582〜655℃程度、7000系であれば融点は477〜657℃程度である。これら各規格アルミニウム合金の機械的特性や成形性、耐食性などの諸特性と、互いの融点差とを考慮して、アルミニウム合金同士、あるいは鋼などの他の金属とのクラッドが選択可能である。

【0081】

同様に、鋼も、軟鋼、ハイテン鋼、高合金鋼、ステンレス鋼などの規格、公知の組成が、機械的特性や成形性、耐食性などの諸特性と、互いの融点差とを考慮して、鋼同士、あるいはアルミニウム合金などの他の金属とのクラッドが選択可能である。

【実施例】

【0082】

以下に本発明の実施例を説明する。

【0083】

(実施例1)

耐食性の良い1000系の純アルミニウム合金と、成形性に優れた5000系アルミニウム合金とをクラッドした2層構造のクラッド板を、本発明にかかる双ロール連続鋳造法により製造し、2層構造のアルミニウム合金同士の界面状態を調査、評価した。

【0084】

2層構造の界面状態の評価は、従来の熱間圧延クラッドによって得た、同じ2層構造のアルミニウム合金クラッド板の界面状態と比較して行った。

【0085】

2層構造の内訳は、1000系はJIS1100規格アルミニウム合金(融点650℃程度)、5000系はJIS5083規格アルミニウム合金(融点584℃程度)を各々用いた。

【0086】

双ロール連続鋳造は、同じ径の双ロール(内部に水冷冷却手段を設けた銅製鋳型ロール)連続鋳造機を用いて、前記図5の方法を模擬して行った。即ち、先ず、前記図3の縦型双ロール式連続鋳造機を用い、融点の異なる金属溶湯A、Bとして、1000系合金を高融点側の金属B、これよりも低融点の5000系合金を低融点側の金属Aとして、金属A、Bを積層して互いに接合させた2層クラッド金属板6として一体化させた。

【0087】

ここで、試験は、図3のように、双ロール1、2に供給される高融点側の1000系合金溶湯Bが、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2に接触しないように、双ロールのキス点X近傍に至るまでのロール間に、タンディッシュ11側から延長される、耐火物製の仕切り板(遮蔽板)15を設けて行った。

【0088】

高融点側の1000系合金Bの溶湯温度は700℃、低融点側の5000系合金Aの溶湯温度は640℃とし、これら融点の異なる溶湯A、Bを、別々の給湯用ノズルあるいは鍋12、13、そして別々のタンディッシュ10、11と分け、溶湯Aをロール1、Bをロール2の表面に各々別個に供給した。

【0089】

その上で、双ロール2の冷却速度(冷却能:ロール内部の冷却水量)を大きく制御して、キス点X近傍に至るまでに、高融点側の1000系合金の凝固殻B2の形成を予め完了させた。

【0090】

そして、キス点X近傍において、この凝固殻B2と、低融点側の5000系合金の溶湯Aおよび凝固層A1あるいは凝固殻A2とを接触させ、1000系合金と5000系合金とを積層した、2層構造のクラッドアルミニウム合金鋳造板6として一体化させた。クラッドアルミニウム合金鋳造板6の定常部は、幅60mm、長さ2500mmであった。

【0091】

比較のために、キス点X近傍に至るまでに、高融点側の1000系合金Bの凝固殻は生成させるが、凝固殻B2の形成を予め完了させない以外は発明例と同じとした比較例1の1000系合金と5000系合金とを積層した、2層構造のクラッドアルミニウム合金鋳造板を製造した。この比較例1の凝固殻の制御は、双ロール2の冷却速度(冷却能:ロール内部の冷却水量)を小さく制御して行った。

【0092】

双ロール連続鋳造後の2層構造のクラッドアルミニウム合金鋳造板は、発明例および前記比較例1ともに、全体の厚さを10.0mmとし、両者の合金のクラッド率を50%ずつとした。従来の熱間圧延クラッド材(熱間圧延上がり)の同じ2層構造のアルミニウム合金クラッド板も同じ条件とした。

【0093】

これら各クラッド板の1000系合金と5000系合金との(A2とB2との)界面状態を、上記定常部の幅方向中央部の間隔をあけた3カ所、長手方向の間隔をあけた3カ所、合計9カ所の厚み方向断面の顕微鏡観察で調査した。顕微鏡観察は各々5000倍のSEM(走査型電子顕微鏡)および200μmストローク1μmピッチでEPMA(電子プローブマイクロアナライザー)によるライン分析にて行った。

【0094】

この結果、発明例のA2とB2との上記界面は、従来の熱間圧延クラッドによって得た、同じ2層構造のアルミニウム合金ブレージングシートの界面状態とほぼ同じレベルで、A2とB2との界面の波打ちも、波打ちの高低が100μm以下で、濃度勾配も数10μm範囲内となり一定であった。

【0095】

これによって、発明例では、明らかに、高融点側の1000系合金溶湯が、低融点側の5000系合金の溶湯および凝固殻に接触して生じる、低融点側の5000系合金の溶湯や凝固殻の再溶融混合などが起こっていないと推測される。これは、前記した通り、発明例では、双ロール1、2のキス点X1近傍までに、高融点側の1000系合金の凝固殻形成が完了しているからである。

【0096】

これに対して、比較例1の1000系と5000系(A2とB2)との界面は、従来の熱間圧延クラッドによって得た、同じ3層構造のアルミニウム合金ブレージングシートの界面状態と比較して、A2とB2との界面が100μm以上波打ったり、100μm以上の範囲で濃度勾配が生じたりしており、不安定となっていた。これによって、比較例1では、明らかに、高融点側の1000系合金溶湯が、低融点側の5000系合金溶湯および凝固殻に接触し、低融点側の5000系合金溶湯や凝固殻の再溶融混合が生じたと推測される。これは、前記した通り、比較例1では、双ロール1、2のキス点X1近傍までに、高融点側の1000系合金溶湯の凝固殻形成が完了していないことが原因である。

【0097】

(実施例2)

芯材の一方の面にろう材をクラッドした2層構造のアルミニウム合金ブレージングシート用途を意図して、本発明にかかる双ロール連続鋳造法により製造した、2層構造のアルミニウム合金鋳造板の界面状態を調査、評価した。2層構造の界面状態の評価は、従来の熱間圧延クラッドによって得た、同じ2層構造のアルミニウム合金クラッド板(アルミニウム合金ブレージングシート用)の界面状態と比較して行った。

【0098】

2層構造の内訳は、Al−Mn系合金芯材はJIS3003規格(融点649℃程度)、Al−Si系合金ろう材はJIS4045規格(融点578℃程度)のアルミニウム合金を各々用いた。

【0099】

双ロール連続鋳造は、互いに異なった径の双ロール(小径ロールは銅製、大径ロールは鋼製)連続鋳造機を用いて、前記図4の方法を模擬して行った。即ち、先ず、前記図4の横型異径双ロール式連続鋳造機を用い、融点の異なる金属溶湯A、Bとして、3000系合金を高融点側の金属B、これよりも低融点の4000系合金を低融点側の金属Aとして、金属A、Bを積層して互いに接合させた2層クラッド金属板6として一体化させた。

【0100】

ここで、試験は、図4のように、双ロール1、2に供給される高融点側の3000系合金溶湯Bが、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2に接触しないように、双ロールのキス点X近傍に至るまでのロール間に、タンディッシュ11側から延長される、耐火物製の仕切り板(遮蔽板)15を設けて行った。

【0101】

3000系合金Bの溶湯温度は700℃、4000系合金Aの溶湯温度も同じ700℃とし、これら融点の溶湯A、Bを、別々の給湯用ノズルあるいは鍋12、13、そして別々のタンディッシュ10、11と分け、溶湯Aをロール1、Bをロール2の表面に各々別個に供給した。

【0102】

その上で、小径ロール2の冷却速度(冷却能:ロール内部の冷却水量)を大きく制御して、キス点X近傍に至るまでに、高融点側の3000系合金の凝固殻B2の形成を仕切り板を用いて予め完了させた。そして、キス点X近傍において、この凝固殻B2と、低融点側の4000系合金の溶湯Aおよび凝固層A1あるいは凝固殻A2とを接触させ、3000系合金と4000系合金とを積層した、2層構造のクラッドアルミニウム合金鋳造板6として一体化させた。クラッドアルミニウム合金鋳造板6の定常部は、幅50mm、長さ2500mmであった。

【0103】

比較のために、キス点X近傍に至るまでに、高融点側の3000系合金Bの凝固殻は生成させるが、仕切り板を凝固層B1と接触させず、仕切り板の先端を低融点溶湯A浸し、凝固殻B2の形成を予め完了させない以外は発明例と同じとした比較例2の3000系合金と4000系合金とを積層した、2層構造のクラッドアルミニウム合金鋳造板を製造した。

【0104】

双ロール連続鋳造後の2層構造のクラッドアルミニウム合金鋳造板は、発明例および前記比較例2ともに、全体の厚さを2.8mmとし、両者の合金のクラッド率をおよそ50%ずつとした。従来の熱間圧延クラッド材(熱間圧延上がり)の同じ2層構造のアルミニウム合金クラッド板も同じ条件とした。

【0105】

これら各クラッド板の3000系合金と4000系合金との(A2とB2との)界面状態を、実施例1と同様の条件で調査した。

【0106】

この結果、発明例2のA2とB2との上記界面は、従来の熱間圧延クラッドによって得た、同じ2層構造のアルミニウム合金ブレージングシートの界面状態とほぼ同じレベルで、A2とB2との界面の波打ち高低差も100μm以下で濃度勾配も数10μm範囲内となり一定であった。

【0107】

これによって、発明例2では、明らかに、高融点側の3000系合金溶湯が、低融点側の4000系合金の溶湯および凝固殻に接触して生じる、低融点側の4000系合金の溶湯や凝固殻の再溶融混合などが起こっていないと推測される。これは、前記した通り、発明例では、双ロール1、2のキス点X1近傍までに、高融点側の3000系合金の凝固殻形成が完了しているからである。

【0108】

これに対して、比較例2の3000系と4000系(A2とB2)との界面は、従来の熱間圧延クラッドによって得た、同じ2層構造のアルミニウム合金ブレージングシートの界面状態と比較して、A2とB2との界面が変動していた。これによって、比較例2では、明らかに、高融点側の3000系合金溶湯が、低融点側の4000系合金溶湯および凝固殻に接触し、低融点側の4000系合金溶湯や凝固殻の再溶融混合が生じたと推測される。これは、前記した通り、比較例2では、双ロール1、2のキス点X1近傍までに、高融点側の3000系合金溶湯の凝固殻形成が完了していないことが原因である。

【0109】

(実施例3)

芯材の一方の面に犠牲陽極材をクラッドし、他方の面にろう材をクラッドした3層構造のアルミニウム合金ブレージングシート用途を意図して、本発明にかかる双ロール連続鋳造法により製造した、3層構造のアルミニウム合金鋳造板の界面状態を調査、評価した。3層構造の界面状態の評価は、従来の熱間圧延クラッドによって得た、同じ3層構造のアルミニウム合金クラッド板(アルミニウム合金ブレージングシート用)の界面状態と比較して行った。

【0110】

3層構造の内訳は、Al−Mn系合金芯材はJIS3003規格(融点649℃程度)、Al−Zn系合金犠牲陽極材はJIS7072規格(融点655℃程度)、Al−Si系合金ろう材はJIS4045規格(融点578℃程度)のアルミニウム合金を各々用いた。

【0111】

双ロール連続鋳造は、同じ径の双ロール(内部に水冷冷却手段を設けた銅製鋳型ロール)連続鋳造機を用いて、前記図5の方法を模擬して行った。即ち、先ず、前記図3の縦型双ロール式連続鋳造機を用い、融点の異なる金属溶湯A、Bとして、最も融点の高い犠牲陽極材Al−Zn系合金を高融点側の金属B、これよりも低融点の芯材Al−Mn系合金を低融点側の金属Aとして、金属A、Bを積層して互いに接合させた2層クラッド金属板6として一体化させた。

【0112】

ここで、試験は、図3のように、双ロール1、2に供給される高融点側の金属溶湯Bが、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2に接触しないように、双ロールのキス点X近傍に至るまでのロール間に、タンディッシュ11側から延長される、耐火物製の仕切り板(遮蔽板)15を設けて行った。

【0113】

高融点側金属Bの犠牲陽極材Al−Zn系合金の溶湯温度は710℃、低融点側金属Aの芯材Al−Mn系合金の溶湯温度は680℃とし、これら融点の異なる金属溶湯A、Bを、別々の給湯用ノズルあるいは鍋12、13、そして別々のタンディッシュ10、11と分け、溶湯Aをロール1、Bをロール2の表面に各々別個に供給した。

【0114】

その上で、双ロール2の冷却速度(冷却能:ロール内部の冷却水量)を大きく制御して、キス点X近傍に至るまでに、高融点側金属Bの犠牲陽極材Al−Zn系合金の凝固殻B2の形成を予め完了させた。そして、キス点X近傍において、この凝固殻B2と、低融点側金属Aの芯材Al−Mn系合金の溶湯Aおよび凝固層A1あるいは凝固殻A2とを接触させ、各々の金属同士A2、B2を積層して、互いに接合させたクラッド金属板6として一体化させた(発明例3)。

【0115】

比較のために、キス点X近傍に至るまでに、高融点側金属Bの犠牲陽極材Al−Zn系合金の凝固殻は生成させるが、凝固殻B2の形成を予め完了させない以外は発明例3と同じとした比較例3を準備した。この比較例3の凝固殻の制御は、双ロール2の冷却速度(冷却能:ロール内部の冷却水量)を小さく制御して行った。

【0116】

次いで、前記図5の方法を模擬して、前記した同じ図3の縦型双ロール式連続鋳造機を再度用い、上記製造したクラッド金属板6における低融点側金属Aの芯材Al−Mn系合金A2側をロール1表面に接触させつつ、双ロール1、2間に再度導入した(通過させた)。この際に、他方のロール2表面に、クラッド金属板6の犠牲陽極材Al−Zn系合金(高融点側金属B)よりも、低融点の金属溶湯C(第3の積層金属)として、ろう材Al−Si系合金を別個に溶湯温度620℃で供給した。

【0117】

そして、双ロール1、2のキス点X1近傍において、クラッド金属板6の高融点側金属Bの犠牲陽極材Al−Zn系合金B2と、ろう材Al−Si系合金(低融点の金属溶湯)Cおよび生成した凝固層C1あるいは凝固殻C2とを接触させる。これによって、クラッド金属板6に、更にろう材Al−Si系合金を低融点金属C2として積層して一体化させ、三層の金属からなる多層の、定常部が幅50mm、長さ2000mmのクラッド金属板7を製造した。

【0118】

双ロール連続鋳造後の3層構造のクラッドアルミニウム合金鋳造板は、発明例3および比較例3ともに、全体の厚さを10.0mmとし、犠牲陽極材およびろう材の各アルミニウム合金のクラッド率を各々10%および15%とした。従来の熱間圧延クラッド材(熱間圧延上がり)の同じ3層構造のアルミニウム合金ブレージングシートも同じ条件とした。

【0119】

これら各クラッド板の、低融点側金属Aの芯材Al−Mn系合金A2と高融点側金属Bの犠牲陽極材Al−Zn系合金B2との界面状態を、上記実施例1と同様に調査した。

【0120】

この結果、発明例3のA2とB2との界面は、従来の熱間圧延クラッドによって得た、同じ3層構造のアルミニウム合金ブレージングシートの界面状態と同じレベルで、A2とB2との界面が一定であった。

【0121】

これによって、発明例3では、明らかに、高融点側の犠牲陽極材Al−Zn系合金溶湯が、低融点側の芯材Al−Mn系合金溶湯および凝固殻に接触して生じる、低融点側の芯材Al−Mn系合金溶湯や凝固殻の再溶融混合などが起こっていないと推測される。これは、前記した通り、発明例3では、双ロール1、2のキス点X1近傍までに、高融点側金属Bである犠牲陽極材Al−Zn系合金の凝固殻形成が完了しているからである。

【0122】

これに対して、比較例3のA2とB2との界面は、従来の熱間圧延クラッドによって得た、同じ3層構造のアルミニウム合金ブレージングシートの界面状態と比較して、A2とB2との界面が変動していた。これによって、比較例3では、明らかに、高融点側の犠牲陽極材Al−Zn系合金溶湯が、低融点側の芯材Al−Mn系合金溶湯および凝固殻に接触し、低融点側の芯材Al−Mn系合金溶湯や凝固殻の再溶融混合が生じたと推測される。これは、前記した通り、比較例3では、双ロール1、2のキス点X1近傍までに、高融点側金属Bである犠牲陽極材Al−Zn系合金の凝固殻形成が完了していないことが原因である。

【0123】

更に、発明例3と比較例3の前記3層構造のアルミニウム合金鋳造板(厚さ10.0mm)を、中間焼鈍を含む複数パスの冷間圧延によって、厚さ0.25mmのブレージングシートに薄板化した。

【0124】

この結果、発明例3は、従来の熱間圧延クラッドによって得た同じ3層構造のアルミニウム合金クラッド板(厚さ10.0mm)と同様に、上記ブレージングシートに薄板化加工できた。これに対して、比較例2では、冷間圧延途中の厚さ0.8mmの段階で、低融点側金属Aの芯材Al−Mn系合金A2と高融点側金属Bの犠牲陽極材Al−Zn系合金B2との界面の一部において剥離が生じ、それ以上の冷間圧延(薄肉化)ができなかった。

【0125】

したがって、以上の実施例から、本発明各要件あるいは好ましい条件の、空隙率抑制のための、臨界的な意義が裏付けられる。

【産業上の利用可能性】

【0126】

以上説明したように、本発明によれば、同時に互いの金属溶湯からクラッド金属板を製造する双ロール連続鋳造方法であっても、金属溶湯の互いの混合を抑制でき、界面が一定なクラッド金属板(鋳造板)を得ることができる製造方法を提供することができる。この結果、クラッド金属板の用途を大きく拡大できる。

【符号の説明】

【0127】

1、2、3、4、5:双ロール、X:双ロールキス点、

A、B、C、D:金属溶湯(液相)、

A1、B1、C1、D1:金属凝固層(固相)(凝固殻)、

A2、B2、C2、D2:金属凝固殻(固相)(凝固殻)、

6、7、8:クラッド金属鋳造板、10、11:タンディッシュ、

12、13:給湯用ノズル(鍋)、14:バネ、

15、16、19:遮蔽板(仕切り板)

【技術分野】

【0001】

本発明は、連続鋳造によって、金属同士を積層したクラッド金属板を製造する方法を提供するものである。

【背景技術】

【0002】

従来から周知の通り、特性が互いに異なる金属同士を積層して、複数の特性を兼備させたクラッド金属板は、同種や異種などの種々の金属同士で実施され、種々の用途において使用されている。また、まれには、同じ金属同士を積層してクラッド金属板とすることもある。

【0003】

アルミニウムのクラッド板分野であれば、例えば、耐食性や表面光沢性に優れた1000系の純アルミニウム(以下、アルミニウム合金とも言う)と、各種のアルミニウム合金を積層した2層構造のクラッド板(合わせ板)が公知である。純アルミニウムとクラッドされるアルミニウム合金としては、成形性に優れた3000系や5000系アルミニウム合金、高強度の2000系や6000系、7000系などのアルミニウム合金がある。また、芯材、犠牲陽極材、ろう材をクラッドした3層構造の熱交換器用アルミニウム合金ブレージングシートもある。更に、鋼板の分野であれば、ステンレス板と軟鋼板とを互いにクラッドしたクラッド鋼板などが公知である。

【0004】

これらクラッド金属板の一般的な製造方法は、クラッドする各層の金属板を予め各々製造した後、これらの金属板を積層して、熱間圧延し、接合するものである。しかし、この方法では、各層の金属板を個別に予め鋳造した上で、これら鋳塊を積層して圧延し、製造する必要がある。その上、前記積層圧延の際に、各層の界面が剥離を起こさないように、圧下率を抑え、パス数を多く圧延する必要がある。

【0005】

このため、どのようなクラッド金属を選択するにせよ、クラッド金属板の製造には、非常に工程がかかり、コスト高となっていた。これは、それぞれ個別に製造された板材を、爆発力により密着させる、爆着法によるクラッド金属板の製造方法でも同様である。

【0006】

上記課題を解消する方法として、最近では、相対して互いに反対方向に回転する一対のロールによる双ロール式連続鋳造により、直接所定板厚のクラッド金属板(複層金属板)を製造する技術が知られている。

【0007】

この双ロールによるクラッド金属板の連続鋳造方法は、一方のロール表面に、一方の金属溶湯を供給してロール表面にて(外層)凝固シェルを形成させるとともに、他方のロール表面に、もう一方の金属溶湯を供給してロール表面にて(内層)凝固シェルを形成させる。そして、これら(内外層の)凝固シェル同士を、双ロールのキス点にて一体に複合化させてクラッド金属板などを製造するものである。

【0008】

例えば、特許文献1では、ステンレス板と軟鋼板など、互いに密度差のある二種の金属を、双ロールに溶湯を供給するための一つの湯溜りに注入して、双ロール連鋳にて鋳造し、クラッド鋼板を製造する方法が提案されている。しかし、このような一つの湯溜りに二種の金属を注入する方式では、密度差が小さいような材料同士のクラッド金属板は製造できない問題点がある。

【0009】

また、特許文献1では、湯溜り内で、二種の金属溶湯が互いに混合し易く、クラッド材の界面の数100μmの範囲での波打ったり、濃度勾配が付くなど一定にならない問題点があった。特許文献1では、この課題に対して、湯溜り内への二種の金属溶湯供給ノズルの深さ(高さ)を変えるとともに、湯溜り内に水平な隔離板を設けている。これによって、隔離板の下側に内部凝固金属を、隔離板の上側に内部凝固金属を分配して、二種の金属溶湯の混合を抑制しているが、しかし、現実には、二種の金属溶湯の混合を抑制できない。

【0010】

これに対して、アルミニウム合金のクラッド板の製造において、特許文献2では、芯材を連続鋳造した後に、皮材を連続的に積層する方法も提案されている。しかし、この方式では、同じ組成の皮材を両面に積層させるため、2層のクラッド板や異種合金の皮材を合わせることが出来ないという問題がある。また、縦型にしても横型にしても、装置が大きくなる問題もある。

【0011】

また、特許文献3では、双ロールの双方から各々キス点に向けて供給する2枚の皮材薄板間に、溶融金属を供給して凝固させて芯材とし、3層のクラッド金属板を製造する方法も提案されている。しかし、この方法でも、やはり、皮材となる薄板を予め製造しておく必要があるため、工程削減およびコスト低下に結びつかない。また、芯材が高融点の場合、薄い皮材に芯材溶湯が接触して皮材が最溶融し、界面の境界が安定しなかったり、最悪の場合皮材が溶けきってしまう恐れもある。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平5−277661号公報

【特許文献2】特開平4−52052号公報

【特許文献3】特開2005−254329号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

クラッド金属板を製造する場合、クラッドされる金属同士は、全く同じ組成で無い限り、程度問題はあるが、必ず融点の差がある。この融点の差が小さければ、ロール表面との接触(冷却)にて凝固形成された、低融点(低温)側の金属の凝固殻は、温度差が小さい、高融点(高温)側の金属溶湯と接触しても、再溶融しない。このため、低融点側の金属凝固殻が高融点(高温)側の金属溶湯と溶融混合したりすることを防止乃至抑制できる。

【0014】

しかし、前記のように例示したクラッド金属板では、通常、クラッドされる金属同士の融点の差が比較的大きい。このため、ロール表面との接触(冷却)にて凝固形成された、低融点(低温)側の金属の凝固殻は、温度差が大きい、高融点(高温)側の金属溶湯と接触して再溶融しやすい。

【0015】

このため、低融点側の金属凝固殻が高融点(高温)側の金属溶湯と溶融混合することを防止乃至抑制できずに、互いの金属が混じり合う。このため、互いの金属の界面が不明瞭となったり、互いの金属の界面が数100μmの範囲で波打ったり、濃度勾配が付くなど、互いの金属の界面が一定(均一)とならずに、入り乱れることとなる。このように、互いの金属の界面が一定(均一)とならない場合、クラッド金属板に要求される機械的特性や成形性、耐食性などの諸特性を阻害し、クラッド金属板としての価値を失わせる。

【0016】

また、用途によっては、双ロール連続鋳造方法により製造したクラッド金属板は、更に、薄肉化するために圧延加工(冷間圧延)したり、あるいは製品形状に成形加工したりする必要性がある。しかし、この際に、互いの金属の界面が一定とならない場合、界面での接合強度の不足や不均一から、界面での剥離が生じ、圧延加工や成形加工ができない問題も生じる。

【0017】

このため、従来のクラッドする互いの金属同士を、互いの溶湯から出発した合わせ鋳造方式によって、クラッド金属板を製造する双ロール連続鋳造方法においては、互いの金属溶湯が互いに混合し易く、クラッド材の界面が一定にならない問題点が避けがたい。また、前記した、従来の一つの湯溜り内へ二種以上の金属溶湯を供給する方式では、金属溶湯供給ノズル高さを変える、あるいは仕切り板を設けるなどの湯溜り内の構造上の工夫をしたとしても、金属溶湯同士の混合が避けがたい。

【0018】

これに対して、前記した、従来のクラッド金属板の一方の皮材薄板を予め製造しておく方式では、互いの金属溶湯の混合は防止できる。しかし、薄板を予め別個に製造しておく必要があるため、同時に互いの金属溶湯からクラッド金属板を製造する双ロール連続鋳造方法に比して、工程が多くなり、かつ製造コストが大きく増す。このため、前記した従来の圧延によるクラッド金属板製造法などに比して、工程削減およびコスト低下には結びつかず、クラッド金属板を双ロール連続鋳造方法で製造する意味自体がなくなる。

【0019】

本発明は、従来のクラッド金属板の一方の皮材薄板を予め製造しておく方式ではなく、クラッドする互いの金属同士を互いの溶湯から出発した合わせ鋳造方式によって、クラッド金属板を製造する双ロール連続鋳造方法を対象とする。そして、このような合わせ鋳造方式によってクラッド金属板の連続鋳造方法の上記した諸問題を解決することを目的とする。

【0020】

即ち、本発明は、クラッドする互いの金属同士を互いの溶湯から出発した合わせ鋳造方式によって、クラッド金属板を製造する双ロール連続鋳造方法であっても、金属溶湯の互いの混合を抑制でき、界面が一定なクラッド金属板を得ることができる製造方法を提供するものである。

【課題を解決するための手段】

【0021】

この目的を達成するために、本発明クラッド金属板の製造方法の要旨は、一対の双ロールを用いた連続鋳造によって、融点の異なる金属同士を積層して一体化させたクラッド金属板を製造する方法であって、前記双ロールの各ロール表面に融点の異なる金属溶湯を各々別個に供給して、各ロール表面にて各金属溶湯の凝固を開始させるとともに、前記双ロールのキス点近傍に至るまでに、高融点側の金属溶湯の凝固殻形成を予め完了させて、前記キス点近傍において、供給された高融点側の金属溶湯が低融点側の金属溶湯および凝固層に接触しないようにするとともに、前記高融点側の金属凝固殻と低融点側の金属溶湯および凝固層とを接触させ、各々の金属同士を積層して一体化させることである。

【0022】

三層以上の金属からなる多層のクラッド金属板を製造する、本発明の好ましい態様は、上記要旨の製造方法によって製造したクラッド金属板を、更に第二の一対の双ロール間に導入し、クラッド金属板を一方のロール表面に接触させるとともに、他方のロール表面に前記クラッド金属板のロールと接触していない積層金属よりも低融点の第三の金属溶湯を供給して、このロール表面にて第三の金属溶湯の凝固を開始させるとともに、第二の双ロールキス点近傍において、前記クラッド金属板のロールと接触していない積層金属と第三の金属溶湯および凝固層とを接触させ、前記クラッド金属板に更に第三の金属を積層して一体化させ、必要により、この工程を繰り返すことである。

【0023】

この多層のクラッド金属板を製造するための、本発明の好ましい態様は、前記双ロールに大径ロールと複数の小径ロールとを使用し、この複数の小径ロールは、前記大径ロールの周縁に、大径ロールの回転方向の上流側から下流側に向かって順に配置されて、大径ロールと各々双ロールを構成していることである。また、金属溶湯の互いの混合を抑制する、本発明製造方法の好ましい態様は、前記双ロールに供給される高融点側の金属溶湯が、低融点側の金属溶湯および凝固層に接触しないように、前記双ロールのキス点近傍に至るまでのロール間に仕切り板を設けたことである。前記クラッド金属板としては、アルミニウム合金同士を積層したアルミニウム合金クラッド板であることが好ましい。

【発明の効果】

【0024】

本発明では、低融点側金属と高融点側金属と呼んで、金属の物性である融点の違いによってクラッドする両金属を区別している。本発明では、低融点側の金属の凝固層なり凝固殻の再溶融が、その融点以上に高い温度の他の金属と接触して生じるために、低融点側の金属の融点に比して、高融点側の金属の溶湯温度が高くなることを前提としているからである。ただ、殆どないかもしれないが、低融点側金属であっても、仮に、高融点側金属の固相線温度が異常に低いとき、高融点合金の溶湯温度が、低融点側金属の融点よりも低ければ、低融点側の金属の凝固層なり凝固殻の再溶融が起こりにくいが、本発明の範囲には含みうる。

【0025】

また、本発明は、融点の異なる金属同士のクラッド金属板の製造に有効であるが、本発明が対象とするのは、必ずしも、融点の異なる異種金属同士だけではなく、融点が同じ同一金属のクラッド金属板の製造にも適用できる。このような融点が同じ同一金属同士の場合には、クラッドするいずれかの金属を、前記高融点側金属と低融点側金属とに便宜的に決めて行うが、この場合は必ずしも仕切り板を必要とはしない。

【0026】

本発明では、双ロールを用いた連続鋳造によって、融点の異なる金属同士を積層して一体化させたクラッド金属板を製造するに際して、双ロールの各ロール表面に金属溶湯を各々別個に供給して、各ロール表面にて各金属溶湯の凝固を開始させる。そして、双ロールのキス点近傍に至るまでに、高融点側(溶湯温度が高い側)の金属溶湯の凝固殻形成を予め完了させておくことを特徴とする。

【0027】

これによって、双ロールのキス点近傍に至るまでに、高融点側の金属溶湯が、低融点側(溶湯温度が低い側)の金属溶湯および凝固層に接触しないようにする。その上で、前記キス点近傍において、高融点側の金属凝固殻と低融点側の金属溶湯および凝固層とを接触させ、各々の金属同士を積層して一体化させる。

【0028】

このため、金属溶湯の互いの混合、特に、高融点側の金属溶湯が低融点側の金属溶湯および凝固層あるいは凝固殻に接触して、より高温の高融点側金属溶湯によって、低融点側の金属溶湯が混合したり、低融点側の金属凝固層あるいは凝固殻が溶融混合したりすることが防止乃至抑制される。また、低融点側の金属凝固層あるいは凝固殻が溶融混合により、先に凝固させた低融点側の金属凝固層あるいは凝固殻の厚さが減ることも起こらない。これによって、互いの金属の界面が一定(均一)なクラッド金属板を得ることができる。また、同じ合金溶湯、あるいは同じ融点を持つ合金溶湯を重ねてクラッド金属板を製造する場合は、それぞれの溶湯を高融点合金、低融点合金と設定して鋳造することができる。融点差が小さいほど、低融点と称される溶湯と高融点と称される凝固殻との接触距離を短くする必要はあるが、界面の波打ちや濃度勾配は起こらず、一定な界面となる。

【0029】

本発明によれば、同時に互いの金属溶湯からクラッド金属板を製造する双ロール連続鋳造方法であっても、クラッドする一方の薄板を予め製造せずとも、金属溶湯の互いの混合を抑制でき、互いの界面が一定なクラッド金属板を得ることができる。したがって、要求される機械的特性や成形性、耐食性などの諸特性を満たし、幅方向や長手方向に均質なクラッド金属板を比較的安価に製造できる。

【図面の簡単な説明】

【0030】

【図1】本発明双ロール式連続鋳造方法(合わせ鋳造)の原理を示す説明図である。

【図2】本発明双ロール式連続鋳造方法(合わせ鋳造)の一実施態様を示す説明図である。

【図3】本発明双ロール式連続鋳造方法の他の態様を示す説明図である。

【図4】本発明双ロール式連続鋳造方法の他の態様を示す説明図である。

【図5】本発明双ロール式連続鋳造方法の他の態様を示す説明図である。

【図6】本発明双ロール式連続鋳造方法の他の態様を示す説明図である。

【図7】本発明双ロール式連続鋳造方法の他の態様を示す説明図である。

【発明を実施するための形態】

【0031】

以下に、本発明におけるクラッド金属板(鋳造板)の製造方法につき、各要件ごとに具体的に説明する。

【0032】

(双ロール式連続鋳造法)

図1に、本発明における、縦型(垂直型) の双ロール式連続鋳造法による合わせ鋳造を用いた、クラッド金属板製造の原理を模式的に示す。図1において、相対して水平に配置された、一対の双ロール1、2は、ロール1が例えば時計周り、ロール2が例えば反時計周りと、互いに反対方向に回転する。

【0033】

ここで、図1の互いのロールの大きさは同じである。但し、縦型 (垂直型) であろうと、横型 (水平型) であろうと、また、互いのロールの大きさが異なっていても、相対して互いに反対方向に回転する一対のロールによる双ロール式連続鋳造であれば、本発明におけるクラッド金属板製造の原理は、基本的に同じであり、作用効果は共通する。また、クラッド金属同士の種類が違っても、界面の金属間化合物生成状態などの界面の組織は当然異なってくるものの、本発明におけるクラッド金属板製造の原理はやはり同じであり、作用効果は共通する。

【0034】

図1において、Aが低融点側の溶湯温度が比較的低温な金属溶湯(液相)、Bが高融点側の比較的高温な金属溶湯(液相)である。なお、双ロールに注湯する際の注湯(溶湯)温度は、融点の異なる金属の、互いの液相線温度を越える温度であれば、設備的に可能な温度で良く、特に制約がない。但し、以下の説明は、低融点側の金属Aの融点に比して、高融点側の金属Bの溶湯温度が高いことを前提として行う。

【0035】

本発明では、これら融点の異なる金属溶湯A、Bを双ロールの各ロール1、2の表面に各々別個に供給する。これにより、初期の金属溶湯A、Bの互いの混合を防止乃至抑制する。ここで金属溶湯A、Bは各ロール1、2の表面と接触して冷却されて凝固を開始し、凝固層A1、B1が生成する。更に、本発明では、点線で図示する双ロールのキス点X近傍に至るまでに、これら融点の異なる金属溶湯A、Bの内、特に、供給された高融点側の金属溶湯Bの凝固殻B2の形成を予め完了させておく。

【0036】

これによって、図1のように、供給された高融点側の金属溶湯Bが、高温の溶融した状態のままで、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2に接触しないようにする。キス点X近傍に至るまでに、この結果、キス点X近傍においては、高融点側の金属凝固殻B2と、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2とを接触させ、各々の金属同士を積層して、互いに接合させて、クラッド金属板として一体化させる。キス点X近傍においては、より具体的には、図1のように、低融点側の金属溶湯(液相)Aは、高融点側の金属凝固殻B2と低融点側の凝固層A1あるいは凝固殻A2との間に供給されて、各々の金属同士を互いに接合させて、クラッド金属板として一体化させる働きをする。

【0037】

なお、キス点X近傍において、低融点側の金属が、凝固殻A2の生成が未完了な凝固層A1となっているか、あるいは凝固殻A2の生成が完了されているかは、ロール2での冷却速度によるが、いずれでも良い。この点、本発明で言う、キス点X近傍において、供給された高融点側の金属凝固殻が接触する低融点側金属の凝固層とは、凝固殻A2の生成が未完了な凝固層A1だけでなく、生成が完了した凝固殻A2を含めて表現しており、凝固殻A2の場合を含めた意味である。したがって、凝固殻の生成が未完了な凝固層のみを意味するのではない。

【0038】

このように、供給された高融点側の金属溶湯Bの凝固殻B2を、凝固層B1を経て、上記キス点近傍に至るまでに、予め形成させておくためには、後述する通り、先ず、双ロールの各ロール1、2の表面に、金属溶湯A、Bを各々別個に供給する必要がある。次に、ロール1側では金属溶湯A、ロール2側では金属溶湯Bという具合に、各ロール表面にて、各金属溶湯の凝固を各々開始させる必要がある。そして、特に、ロール2側の表面においては、高融点側の金属溶湯Bを急冷凝固させて、上記キス点X近傍に至るまでに、凝固殻B2の形成を予め完了させておく必要がある。

【0039】

上記キス点X近傍では、高融点側の金属溶湯Bの温度も当然低下している。しかし、その温度が例え下がったとしても、上記キス点X近傍に至るまでに、低融点側の金属Aの融点に比して、高融点側の金属Bの溶湯温度が高ければ、低融点側の金属Aとの接触によって、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2の再溶融が生じる。これに対して、本発明では、上記キス点X近傍に至るまでに、高融点側の金属溶湯Bの凝固殻B2の形成を予め完了させておくことによって、キス点X近傍における金属溶湯A、Bの互いの混合を防止乃至抑制する。これによって、低融点側の金属凝固層A1あるいは凝固殻A2が溶融混合し、凝固層A1あるいは凝固殻A2の厚さが減ることも起こらない。したがって、互いの金属の界面が一定なクラッド金属板を得ることができる。界面が一定なクラッド金属板は、要求される機械的特性や成形性、耐食性などの諸特性を満たし、しかも、これらの特性が幅方向や長手方向に均質となる。これによって、このようなクラッド金属板を比較的安価に製造できる利点も生む。

【0040】

一方、上記キス点X近傍に至るまでに、高融点側の金属溶湯Bの凝固殻B2の形成を予め完了させられないと、金属溶湯A、Bの互いの混合が生じる。即ち、低融点側の金属Aの融点よりも比較的高温な、高融点側の金属溶湯Bが、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2に接触する。このため、低融点側の金属溶湯Aが金属溶湯Bに混合したり、低融点側の金属凝固層A1あるいは凝固殻A2が金属溶湯Bに溶融混合したりする。これによって、クラッド金属板の互いの金属の界面が一定とならなくなる。

【0041】

(図2)

図2は、融点の異なる金属溶湯A、Bの2層縦型双ロール式連続鋳造(合わせ鋳造)の本発明態様を示す。ここで、双ロール鋳造の方式は、図2のような縦型 (双ロールが略水平方向に並ぶ) でも、横型 (双ロールが略垂直方向に並ぶ) でも良い。また、後述する通り、これらロール同士の大きさ(ロール径)は図2のように同じでなくとも、互いに大小として変えても良い。この内、縦型では、凝固距離を大きく取ることができ、接触時間が長くなることから、鋳造速度の増加が可能となり、生産性が向上するなどの特徴がある。したがって、これら特徴を考慮して、横型と縦型とは使い分ける。

【0042】

双ロール1、2は、以下の本発明態様でも同様であるが、水冷などの冷却手段で冷却された鋳型ロールであり、鉄鋼や銅などの金属製からなる。これら双ロール1、2は、長手方向や幅方向の板の冷却速度を均一にし、板厚精度や表面平滑度、あるいは組織を均一にするために、双ロール1、2間で板(凝固殻、溶湯)を加圧する。このために、双ロール1、2は、バネ等の与勢手段14、14によって、矢印で示す互いに接近する方向、即ち、双ロール間隔を狭める方向に与勢されている。

【0043】

図2において、および図3〜7で示す以下の各態様においても、12、13は、融点の異なる金属溶湯A、B各々の耐火物製の給湯用ノズルあるいは鍋である。また、10、11は、周囲の耐火物製の堰、壁などから構成される、融点の異なる金属溶湯A、B各々のタンディッシュ(湯溜まりあるいは給湯用樋)である。

【0044】

本発明では、このように、融点の異なる金属溶湯A、Bを、別々の給湯用ノズルあるいは鍋12、13、そして別々のタンディッシュ10、11と分け、双ロールの各ロール1、2の表面に金属溶湯A、Bを各々別個に供給する。これによって、従来のように、融点の異なる金属溶湯A、Bを、互いに混合し易いような一つの湯溜りに注入するのではなく、上記したように、双ロールの各ロール1、2の表面に金属溶湯A、Bを各々別個に供給して、両者の混合を防止する。

【0045】

その上で、キス点X近傍に至るまでに、高融点側の金属溶湯Bの凝固殻B2の形成を予め完了させておき、キス点X近傍における金属溶湯A、Bの互いの混合をも防止乃至抑制する。すなわち、低融点側の金属Aの融点に比して溶湯温度が高い高融点側の金属Bの溶湯と、低融点側の金属の凝固層なり凝固殻との接触、再溶融が防止乃至抑制される。そして、キス点X近傍において、高融点側の金属凝固殻B2と、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2とを接触させ、各々の金属同士A2、B2を積層して、互いに接合させたクラッド金属板6として一体化させる。

【0046】

また、このキス点X近傍においては、図2のように、低融点側の金属溶湯(液相)Aは、高融点側の金属凝固殻B2と低融点側の凝固層A1あるいは凝固殻A2との間(狭間、界面)に供給されて、金属A、B同士の接合と、クラッド金属板としての一体化を促進して、接合強度を増す働きをする。これは、以下に説明する図3から図7の態様においても同様である。

【0047】

(図3)

ここで、図3は、融点の異なる金属溶湯A、Bの互いの混合を更に防止するための本発明態様を示す。図3では、双ロール1、2に供給される高融点側の金属溶湯Bが、低融点側の金属溶湯Aおよび低融点側の凝固層A1あるいは凝固殻A2に接触しないように、双ロールのキス点X近傍に至るまでのロール間に、タンディッシュ11側から延長される、仕切り板(遮蔽板)15を設けている。これ以外は、前記図2の態様と同じである。

【0048】

この図3において、仕切り板15は、高融点側の金属凝固層B1乃至凝固殻B2をスキミングして、高融点側の金属溶湯(液相)Bが、最終凝固部(ロールキス点直前) へ浸入しないようにしている。

【0049】

融点の異なる金属溶湯A、Bの融点の差が小さければ、最終凝固部に近づくに連れて、高融点側の金属凝固層B1乃至凝固殻B2が再溶融して、双ロールのキス点近傍の最終凝固部へ浸入する恐れがある。また、最終凝固(ロールキス点直前) までに、高融点側の金属側の凝固殻B2上に、低融点側の金属溶湯Aが凝固し始め、ロールキス点Xでの加圧は、主に低融点合金同士の圧着となりやすく、接合強度が低下する。

【0050】

これらは、いずれもクラッド界面の密着性を低下させる。そこで、特に融点の異なる金属溶湯A、Bの融点の差が小さいときには、高融点側の金属凝固殻B2と低融点側の金属溶湯Aの接触長さを小さくするために、高融点合金をスキミングする仕切り板(遮蔽板)15を設けることが望ましい。

【0051】

(図4)

仕切り板(遮蔽板)15を設けた別の態様を図4に示す。図4は2層双ロール式連続鋳造(合わせ鋳造)だが、縦型と横型との中間の斜め型の本発明の別の態様をも示している。

【0052】

図4では、小径ロール2側(上側)から高融点側の金属溶湯Bが供給され、大径ロール1側(下側)から低融点側の金属溶湯Aが供給されている。そして、双ロールのキス点X近傍に至るまでのロール間に、タンディッシュ11側から延長される仕切り板(遮蔽板)15を設けて、高融点側の金属溶湯Bが、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2に接触しないようにしている。これら以外は、前記図2、3の態様と同じである。

【0053】

なお、この図4の溶湯供給の態様とは反対に、大径ロール1側(下側)に高融点側の金属溶湯Bを供給し、小径ロール2側(上側)に低融点側の金属溶湯Aを供給してもよい。この場合には、高融点側の金属溶湯Bが、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2に接触しないように、大径ロール1側(下側)の高融点側の金属溶湯Bをスキミングするように、仕切り板15を高融点側の金属溶湯Bと接触させる変更が必要となる。

【0054】

(図5〜7)

図5〜7は、三層以上の金属からなる多層のクラッド金属板を製造する態様を各々示している。

【0055】

(図5)

図5は、先ず2層のクラッド金属板を製造するまでの態様は、前記図2の態様と同じである。図5では、前記図2の態様における双ロール1、2で製造したクラッド金属板6を、下流側に設けた、相対して互いに反対方向に回転する双ロール3、4に更に導入する。

【0056】

この際に、クラッド金属板6における低融点側の金属A2側をロール3表面に接触させつつ、双ロール3、4間を更に通過させる。その一方で、他方のロール4表面に、第3の積層金属であって、クラッド金属板6の高融点側の金属Bよりも低融点の金属溶湯Cを別個に(独立して)供給する。18は給湯用ノズルあるいは鍋、17は供給用タンディッシュである。但し、ロール3表面に接触させる側の金属は、必ずしも、図5のように、低融点側の金属A2側でなくとも、高融点側の金属B2側であってもよい。これは、後述する図6から7も同様であって、第3の積層金属は、前記クラッド金属板のロールと接触していない積層金属よりも低融点であることが重要である。

【0057】

そして、双ロール3、4のキス点X2(双ロール1、2のキス点はX1)近傍において、クラッド金属板6の高融点側の金属B2と、低融点の金属溶湯Cおよび生成した凝固層C1または凝固殻C2とを接触させる。これによって、クラッド金属板6に、更に低融点の金属C2を積層して一体化させ、三層の金属からなる多層のクラッド金属板7を製造する。四層以上の金属からなる多層のクラッド金属板を製造するには、この工程を繰り返せば可能である。

【0058】

このキス点X2近傍においては、図5のように、低融点側の金属溶湯(液相)Cは、高融点側の金属凝固殻B2と低融点側の凝固層C1または凝固殻C2との間(狭間、界面)に供給されて、金属B、C同士の接合と、クラッド金属板としての一体化を促進して、接合強度を増す働きをする。これは、三層クラッド金属板だけでなく、以下に説明する四層以上のクラッド金属板の図7の態様においても同様である。

【0059】

なお、図5では、双ロールのキス点X近傍に至るまでのロール間に、タンディッシュ11側から延長される仕切り板(遮蔽板)16を設けているが、これは、ロール4側(下側)から供給される低融点側の金属溶湯Cが、凝固した高融点側の金属B2と過度に接触しないようにするためである。融点の異なる金属溶湯B、Cの融点の差が小さければ、双ロール3、4間の最終凝固部に近づくに連れて、高融点側の凝固金属B2が再溶融して、双ロールのキス点近傍の最終凝固部へ浸入し、クラッド金属板のB2とC2との界面が変動する恐れがある。また、最終凝固(ロールキス点直前) までに、高融点側の凝固金属B2上に、低融点側の金属溶湯Cが凝固し始め、ロールキス点X2での加圧は、主に低融点合金同士の圧着となりやすい。

【0060】

なお、この図5のような、2段タンデムに並んだ双ロール1、2と双ロール3、4とを用いずとも、図2、3のような1段の双ロール1、2を2回以上通すことによっても、三層以上のクラッド金属板が製造できる。即ち、図2、3のような要領で、1段の双ロール1、2の1回目のパスで2層クラッド金属板を製造した後、双ロール1、2への2回目のパスで、別の第3の(3層目の)金属を、この図5の双ロール3、4の要領で積層することによって、順次積層金属を増していくことができる。

【0061】

(図6)

図6は、双ロールに大径ロールと複数の小径ロールとを使用している。即ち、クラッド金属板6における低融点側の金属A側のロール1を大径ロールとし、複数の小径ロール2、4を、大径ロール1の周縁に、大径ロール1の回転方向の上流側から下流側に向かって順に配置している。これによって、小径ロール2、4は、共通の大径ロール1と各々双ロールを構成している。このため、図6は、双ロール式連続鋳造(合わせ鋳造)だが、縦型と横型との中間の斜め型の本発明の態様となっている点では、図4と共通している。

【0062】

図6は、先ず2層のクラッド金属板を製造するまでの態様も、共通の大径ロール1を用いる点以外は、前記図5の態様と同じである。この図6では、前記図2の態様における双ロール1、2で製造したクラッド金属板6を、下流側に設けた、相対して互いに反対方向に回転する双ロール1と4とに更に導入する。

【0063】

この際に、クラッド金属板6における低融点側の金属A2側をロール1表面に接触させつつ、双ロール1、4間を更に通過させる。その一方で、他方のロール4表面に、第3の積層金属であって、クラッド金属板6の高融点側の金属Bよりも低融点の金属溶湯Cを別個に(独立して)供給する。

【0064】

そして、双ロール1、4のキス点X2(双ロール1、2のキス点はX1)近傍において、クラッド金属板6の高融点側の金属B2と、低融点の金属溶湯Cおよび生成した凝固層C1あるいは凝固殻C2とを接触させる。これによって、クラッド金属板6に、更に低融点の金属C2を積層して一体化させ、三層の金属からなる多層のクラッド金属板7を製造する。

【0065】

これら図5、6の態様において、第3の積層金属Cは、前記した通り、クラッド金属板6のロールと接触していない積層金属よりも低融点(図5、6の場合は接触する高融点側の金属Bよりも低融点)とする。第3の積層金属Cが、クラッド金属板6のロールと接触していない積層金属(高融点側の金属B)よりも高融点の場合、クラッド金属板6の凝固金属B2が再溶融して、双ロールのキス点近傍の最終凝固部へ浸入し、クラッド金属板7のB2とC2との界面が変動する恐れがある。

【0066】

(図7)

図7は、四層以上の金属からなる多層のクラッド金属板を製造する態様を示す。図7では、三層の金属からなる多層のクラッド金属板7を製造する、双ロール1、4までの工程は同じで、これ以降もこの工程を繰り返している。即ち、図7では、前記図6の態様における双ロール1、4で製造したクラッド金属板7を、大径ロール1の下流側に設けた、相対して互いに反対方向に回転する双ロール5と大径ロール1の間に更に導入する。

【0067】

この際に、クラッド金属板6における低融点側の金属A2側をロール1表面に接触させつつ、双ロール1、5間を更に通過させる。その一方で、他方のロール5表面に、第4の積層金属であって、クラッド金属板6の金属Cよりも低融点の金属溶湯Dを別個に(独立して)供給する。21は給湯用ノズルあるいは鍋、19は供給用タンディッシュである。

【0068】

そして、双ロール1、5のキス点X3近傍において、クラッド金属板6の凝固金属C2と、低融点の金属溶湯Dおよび生成した凝固層D1あるいは凝固殻D2とを接触させる。これによって、クラッド金属板6に、更に低融点の金属D2を積層して一体化させ、四層の金属からなる多層のクラッド金属板8を製造する。四層以上の金属からなる多層のクラッド金属板を製造するには、更にこの工程を繰り返せば可能である。

【0069】

これら図7の態様においても、第4の積層金属Dは、前記した通り、第3の積層金属Cの再溶融を防止するために、クラッド金属板6のロールと接触していない積層金属(金属C)よりも低融点とする。このように、第3以降の積層金属の融点も、クラッド金属板のロールと接触していない積層金属(接触するクラッド金属板の金属)よりも常に低融点とする。

【0070】

以下に、これらの図1〜7の各態様における、操業上の好ましい共通条件につき、説明する。なお、特別の場合以外は、図2の符号を用いて説明するが、図2の符号の部材に対応する図3〜7の部材にも共通し、図3〜7の部材符号に読み替えれば良い。

【0071】

(ロール冷却)

ここで、双ロールの各ロール1、2表面の温度は固相線温度以下のできるだけ低い方が良い。この温度が高過ぎた場合、特に、ロール2側の表面において、高融点側の金属溶湯Bを急冷凝固させて、上記キス点近傍に至るまでに、凝固殻B2の形成を予め完了させることができない。このために、特に、高融点側の金属溶湯Bが供給される、ロール2側の水冷などのロール冷却手段の能力(冷却能)を高めて、ロール2側の表面を上記固相線温度以下のできるだけ低い温度として、高融点側の金属溶湯Bを急冷凝固させて、上記キス点近傍に至るまでに、凝固殻B2の形成を予め完了させるようにする。

【0072】

これに対して、低融点側の金属溶湯Aが供給される、ロール1側においても、上記キス点近傍に至るまでに、低融点側の金属溶湯Aを急冷凝固させて、凝固層A1を予め生成を開始させておく必要がある。ただ、高融点側の金属溶湯Bのように、凝固殻A2の形成を予め完了させるまでの必要はなく、図2で示すように、金属溶湯Aが残存していて良い。このため、低融点側の金属溶湯Aが供給されるロール1側の水冷などのロール冷却手段の能力(冷却能)も、ロール2ほど高くなくても良いが、上記キス点近傍に至るまでに、凝固層A1の生成を予め開始させる急冷凝固能は必要である。

【0073】

(冷却速度)

双ロール式連続鋳造は、他のベルトキャスター式、プロペルチ式、ブロックキャスター式などに比して、鋳造の際の冷却速度を大きくできる利点がある。但し、双ロールでも、金属の種類にもよるが、板の平均結晶粒の粗大化防止のためには、冷却速度は50℃/s以上のできるだけ大きい速度が好ましい。

【0074】

なお、この冷却速度は、直接の計測は難しいので、鋳造された板 (鋳塊) の板厚方向全体にわたる複数点でのデンドライトアームスペーシング (デンドライト二次枝間隔、:DAS)の平均値から公知の方法(例えば、軽金属学会、昭和63年8.20発行、「アルミニウムデンドライトアームスペーシングと冷却速度の測定方法」などに記載)により求める。即ち、鋳造された板の鋳造組織における、互いに隣接するデンドライト二次アーム (二次枝) の平均間隔d を交線法を用いて計測し (視野数3 以上、交点数は10以上) 、このd を用いて次式、d = 62×C -0.337 (但し、d:デンドライト二次アーム間隔mm、C : 冷却速度℃/s) から求める。

【0075】

(ロール潤滑)

ロール潤滑剤を用いた場合、理論計算上は冷却速度が大きくても、実質的な冷却速度が小さくなりやすい。このため、双ロールとしては、潤滑剤によって表面が潤滑されていないロールを用いることが望ましい。また、潤滑剤を用いた場合、双ロール表面において、潤滑剤の濃度や厚みの不均一によって、冷却のムラが生じやすく、板の部位によっては凝固速度が不十分となりやすい。このため、マクロ偏析やミクロ偏析が大きくなり、板の強度延性バランスを均一にすることが困難となる可能性が高い。

【0076】

(ロール径)

ここで、効率化、量産化のためには、双ロールとして大径ロールを用いることが好ましく、双ロールのロール径Dは100Φmm以上が好ましい。ただ、双ロールのロール径Dを大きくするほど、ロール周速v乃至鋳造速度が速くなる。そして、このロール周速v乃至鋳造速度が速くなると、空隙などの鋳造欠陥の原因となる溶湯の渦流が発生しやすくなる。

【0077】

(鋳造速度)

ロール2側の表面において、高融点側の金属溶湯Bを急冷凝固させて、上記キス点近傍に至るまでに、凝固殻B2の形成を予め完了させるようにするためには、金属の種類やロール冷却能との関係もあるが、鋳造速度(ロールの周速v)は比較的遅い方が良い。この点、本発明では、鋳造速度乃至双ロールの周速vを20m/min以下とすることが好ましい。この鋳造速度乃至双ロールの周速vを大きくしすぎると、金属の種類やロール冷却能との関係もあるが、上記キス点近傍に至るまでに、高融点側の金属凝固殻B2を予め形成させることができにくい。

【0078】

(鋳造板厚)

本発明では、製造されるクラッド金属板(鋳造板)の板厚は自由に選択される。但し、最終的に薄板を得たい場合には、鋳造板の板厚があまり厚いと、後で熱間圧延などを必要とし、双ロール連続鋳造により板を製造する利点が損なわれる。

【0079】

(クラッド金属板の材質)

本発明で製造できるクラッド金属板の材質としては、上記した本発明製造条件を可能とする融点差がある金属同士であれば、種々の金属同士が、その特性と融点差とを考慮して選択可能である。

【0080】

例えば、アルミニウム合金は、AA乃至JISに規格化あるいは公知のアルミニウム合金が適用できる。1000系であれば融点は643〜657℃程度、2000系であれば融点は502〜640℃程度、3000系であれば融点は629〜657℃程度、4000系であれば融点は532〜630℃程度、5000系であれば融点は568〜652℃程度、6000系であれば融点は582〜655℃程度、7000系であれば融点は477〜657℃程度である。これら各規格アルミニウム合金の機械的特性や成形性、耐食性などの諸特性と、互いの融点差とを考慮して、アルミニウム合金同士、あるいは鋼などの他の金属とのクラッドが選択可能である。

【0081】

同様に、鋼も、軟鋼、ハイテン鋼、高合金鋼、ステンレス鋼などの規格、公知の組成が、機械的特性や成形性、耐食性などの諸特性と、互いの融点差とを考慮して、鋼同士、あるいはアルミニウム合金などの他の金属とのクラッドが選択可能である。

【実施例】

【0082】

以下に本発明の実施例を説明する。

【0083】

(実施例1)

耐食性の良い1000系の純アルミニウム合金と、成形性に優れた5000系アルミニウム合金とをクラッドした2層構造のクラッド板を、本発明にかかる双ロール連続鋳造法により製造し、2層構造のアルミニウム合金同士の界面状態を調査、評価した。

【0084】

2層構造の界面状態の評価は、従来の熱間圧延クラッドによって得た、同じ2層構造のアルミニウム合金クラッド板の界面状態と比較して行った。

【0085】

2層構造の内訳は、1000系はJIS1100規格アルミニウム合金(融点650℃程度)、5000系はJIS5083規格アルミニウム合金(融点584℃程度)を各々用いた。

【0086】

双ロール連続鋳造は、同じ径の双ロール(内部に水冷冷却手段を設けた銅製鋳型ロール)連続鋳造機を用いて、前記図5の方法を模擬して行った。即ち、先ず、前記図3の縦型双ロール式連続鋳造機を用い、融点の異なる金属溶湯A、Bとして、1000系合金を高融点側の金属B、これよりも低融点の5000系合金を低融点側の金属Aとして、金属A、Bを積層して互いに接合させた2層クラッド金属板6として一体化させた。

【0087】

ここで、試験は、図3のように、双ロール1、2に供給される高融点側の1000系合金溶湯Bが、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2に接触しないように、双ロールのキス点X近傍に至るまでのロール間に、タンディッシュ11側から延長される、耐火物製の仕切り板(遮蔽板)15を設けて行った。

【0088】

高融点側の1000系合金Bの溶湯温度は700℃、低融点側の5000系合金Aの溶湯温度は640℃とし、これら融点の異なる溶湯A、Bを、別々の給湯用ノズルあるいは鍋12、13、そして別々のタンディッシュ10、11と分け、溶湯Aをロール1、Bをロール2の表面に各々別個に供給した。

【0089】

その上で、双ロール2の冷却速度(冷却能:ロール内部の冷却水量)を大きく制御して、キス点X近傍に至るまでに、高融点側の1000系合金の凝固殻B2の形成を予め完了させた。

【0090】

そして、キス点X近傍において、この凝固殻B2と、低融点側の5000系合金の溶湯Aおよび凝固層A1あるいは凝固殻A2とを接触させ、1000系合金と5000系合金とを積層した、2層構造のクラッドアルミニウム合金鋳造板6として一体化させた。クラッドアルミニウム合金鋳造板6の定常部は、幅60mm、長さ2500mmであった。

【0091】

比較のために、キス点X近傍に至るまでに、高融点側の1000系合金Bの凝固殻は生成させるが、凝固殻B2の形成を予め完了させない以外は発明例と同じとした比較例1の1000系合金と5000系合金とを積層した、2層構造のクラッドアルミニウム合金鋳造板を製造した。この比較例1の凝固殻の制御は、双ロール2の冷却速度(冷却能:ロール内部の冷却水量)を小さく制御して行った。

【0092】

双ロール連続鋳造後の2層構造のクラッドアルミニウム合金鋳造板は、発明例および前記比較例1ともに、全体の厚さを10.0mmとし、両者の合金のクラッド率を50%ずつとした。従来の熱間圧延クラッド材(熱間圧延上がり)の同じ2層構造のアルミニウム合金クラッド板も同じ条件とした。

【0093】

これら各クラッド板の1000系合金と5000系合金との(A2とB2との)界面状態を、上記定常部の幅方向中央部の間隔をあけた3カ所、長手方向の間隔をあけた3カ所、合計9カ所の厚み方向断面の顕微鏡観察で調査した。顕微鏡観察は各々5000倍のSEM(走査型電子顕微鏡)および200μmストローク1μmピッチでEPMA(電子プローブマイクロアナライザー)によるライン分析にて行った。

【0094】

この結果、発明例のA2とB2との上記界面は、従来の熱間圧延クラッドによって得た、同じ2層構造のアルミニウム合金ブレージングシートの界面状態とほぼ同じレベルで、A2とB2との界面の波打ちも、波打ちの高低が100μm以下で、濃度勾配も数10μm範囲内となり一定であった。

【0095】

これによって、発明例では、明らかに、高融点側の1000系合金溶湯が、低融点側の5000系合金の溶湯および凝固殻に接触して生じる、低融点側の5000系合金の溶湯や凝固殻の再溶融混合などが起こっていないと推測される。これは、前記した通り、発明例では、双ロール1、2のキス点X1近傍までに、高融点側の1000系合金の凝固殻形成が完了しているからである。

【0096】

これに対して、比較例1の1000系と5000系(A2とB2)との界面は、従来の熱間圧延クラッドによって得た、同じ3層構造のアルミニウム合金ブレージングシートの界面状態と比較して、A2とB2との界面が100μm以上波打ったり、100μm以上の範囲で濃度勾配が生じたりしており、不安定となっていた。これによって、比較例1では、明らかに、高融点側の1000系合金溶湯が、低融点側の5000系合金溶湯および凝固殻に接触し、低融点側の5000系合金溶湯や凝固殻の再溶融混合が生じたと推測される。これは、前記した通り、比較例1では、双ロール1、2のキス点X1近傍までに、高融点側の1000系合金溶湯の凝固殻形成が完了していないことが原因である。

【0097】

(実施例2)

芯材の一方の面にろう材をクラッドした2層構造のアルミニウム合金ブレージングシート用途を意図して、本発明にかかる双ロール連続鋳造法により製造した、2層構造のアルミニウム合金鋳造板の界面状態を調査、評価した。2層構造の界面状態の評価は、従来の熱間圧延クラッドによって得た、同じ2層構造のアルミニウム合金クラッド板(アルミニウム合金ブレージングシート用)の界面状態と比較して行った。

【0098】

2層構造の内訳は、Al−Mn系合金芯材はJIS3003規格(融点649℃程度)、Al−Si系合金ろう材はJIS4045規格(融点578℃程度)のアルミニウム合金を各々用いた。

【0099】

双ロール連続鋳造は、互いに異なった径の双ロール(小径ロールは銅製、大径ロールは鋼製)連続鋳造機を用いて、前記図4の方法を模擬して行った。即ち、先ず、前記図4の横型異径双ロール式連続鋳造機を用い、融点の異なる金属溶湯A、Bとして、3000系合金を高融点側の金属B、これよりも低融点の4000系合金を低融点側の金属Aとして、金属A、Bを積層して互いに接合させた2層クラッド金属板6として一体化させた。

【0100】

ここで、試験は、図4のように、双ロール1、2に供給される高融点側の3000系合金溶湯Bが、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2に接触しないように、双ロールのキス点X近傍に至るまでのロール間に、タンディッシュ11側から延長される、耐火物製の仕切り板(遮蔽板)15を設けて行った。

【0101】

3000系合金Bの溶湯温度は700℃、4000系合金Aの溶湯温度も同じ700℃とし、これら融点の溶湯A、Bを、別々の給湯用ノズルあるいは鍋12、13、そして別々のタンディッシュ10、11と分け、溶湯Aをロール1、Bをロール2の表面に各々別個に供給した。

【0102】

その上で、小径ロール2の冷却速度(冷却能:ロール内部の冷却水量)を大きく制御して、キス点X近傍に至るまでに、高融点側の3000系合金の凝固殻B2の形成を仕切り板を用いて予め完了させた。そして、キス点X近傍において、この凝固殻B2と、低融点側の4000系合金の溶湯Aおよび凝固層A1あるいは凝固殻A2とを接触させ、3000系合金と4000系合金とを積層した、2層構造のクラッドアルミニウム合金鋳造板6として一体化させた。クラッドアルミニウム合金鋳造板6の定常部は、幅50mm、長さ2500mmであった。

【0103】

比較のために、キス点X近傍に至るまでに、高融点側の3000系合金Bの凝固殻は生成させるが、仕切り板を凝固層B1と接触させず、仕切り板の先端を低融点溶湯A浸し、凝固殻B2の形成を予め完了させない以外は発明例と同じとした比較例2の3000系合金と4000系合金とを積層した、2層構造のクラッドアルミニウム合金鋳造板を製造した。

【0104】

双ロール連続鋳造後の2層構造のクラッドアルミニウム合金鋳造板は、発明例および前記比較例2ともに、全体の厚さを2.8mmとし、両者の合金のクラッド率をおよそ50%ずつとした。従来の熱間圧延クラッド材(熱間圧延上がり)の同じ2層構造のアルミニウム合金クラッド板も同じ条件とした。

【0105】

これら各クラッド板の3000系合金と4000系合金との(A2とB2との)界面状態を、実施例1と同様の条件で調査した。

【0106】

この結果、発明例2のA2とB2との上記界面は、従来の熱間圧延クラッドによって得た、同じ2層構造のアルミニウム合金ブレージングシートの界面状態とほぼ同じレベルで、A2とB2との界面の波打ち高低差も100μm以下で濃度勾配も数10μm範囲内となり一定であった。

【0107】

これによって、発明例2では、明らかに、高融点側の3000系合金溶湯が、低融点側の4000系合金の溶湯および凝固殻に接触して生じる、低融点側の4000系合金の溶湯や凝固殻の再溶融混合などが起こっていないと推測される。これは、前記した通り、発明例では、双ロール1、2のキス点X1近傍までに、高融点側の3000系合金の凝固殻形成が完了しているからである。

【0108】

これに対して、比較例2の3000系と4000系(A2とB2)との界面は、従来の熱間圧延クラッドによって得た、同じ2層構造のアルミニウム合金ブレージングシートの界面状態と比較して、A2とB2との界面が変動していた。これによって、比較例2では、明らかに、高融点側の3000系合金溶湯が、低融点側の4000系合金溶湯および凝固殻に接触し、低融点側の4000系合金溶湯や凝固殻の再溶融混合が生じたと推測される。これは、前記した通り、比較例2では、双ロール1、2のキス点X1近傍までに、高融点側の3000系合金溶湯の凝固殻形成が完了していないことが原因である。

【0109】

(実施例3)

芯材の一方の面に犠牲陽極材をクラッドし、他方の面にろう材をクラッドした3層構造のアルミニウム合金ブレージングシート用途を意図して、本発明にかかる双ロール連続鋳造法により製造した、3層構造のアルミニウム合金鋳造板の界面状態を調査、評価した。3層構造の界面状態の評価は、従来の熱間圧延クラッドによって得た、同じ3層構造のアルミニウム合金クラッド板(アルミニウム合金ブレージングシート用)の界面状態と比較して行った。

【0110】

3層構造の内訳は、Al−Mn系合金芯材はJIS3003規格(融点649℃程度)、Al−Zn系合金犠牲陽極材はJIS7072規格(融点655℃程度)、Al−Si系合金ろう材はJIS4045規格(融点578℃程度)のアルミニウム合金を各々用いた。

【0111】

双ロール連続鋳造は、同じ径の双ロール(内部に水冷冷却手段を設けた銅製鋳型ロール)連続鋳造機を用いて、前記図5の方法を模擬して行った。即ち、先ず、前記図3の縦型双ロール式連続鋳造機を用い、融点の異なる金属溶湯A、Bとして、最も融点の高い犠牲陽極材Al−Zn系合金を高融点側の金属B、これよりも低融点の芯材Al−Mn系合金を低融点側の金属Aとして、金属A、Bを積層して互いに接合させた2層クラッド金属板6として一体化させた。

【0112】

ここで、試験は、図3のように、双ロール1、2に供給される高融点側の金属溶湯Bが、低融点側の金属溶湯Aおよび凝固層A1あるいは凝固殻A2に接触しないように、双ロールのキス点X近傍に至るまでのロール間に、タンディッシュ11側から延長される、耐火物製の仕切り板(遮蔽板)15を設けて行った。

【0113】

高融点側金属Bの犠牲陽極材Al−Zn系合金の溶湯温度は710℃、低融点側金属Aの芯材Al−Mn系合金の溶湯温度は680℃とし、これら融点の異なる金属溶湯A、Bを、別々の給湯用ノズルあるいは鍋12、13、そして別々のタンディッシュ10、11と分け、溶湯Aをロール1、Bをロール2の表面に各々別個に供給した。

【0114】

その上で、双ロール2の冷却速度(冷却能:ロール内部の冷却水量)を大きく制御して、キス点X近傍に至るまでに、高融点側金属Bの犠牲陽極材Al−Zn系合金の凝固殻B2の形成を予め完了させた。そして、キス点X近傍において、この凝固殻B2と、低融点側金属Aの芯材Al−Mn系合金の溶湯Aおよび凝固層A1あるいは凝固殻A2とを接触させ、各々の金属同士A2、B2を積層して、互いに接合させたクラッド金属板6として一体化させた(発明例3)。

【0115】

比較のために、キス点X近傍に至るまでに、高融点側金属Bの犠牲陽極材Al−Zn系合金の凝固殻は生成させるが、凝固殻B2の形成を予め完了させない以外は発明例3と同じとした比較例3を準備した。この比較例3の凝固殻の制御は、双ロール2の冷却速度(冷却能:ロール内部の冷却水量)を小さく制御して行った。

【0116】

次いで、前記図5の方法を模擬して、前記した同じ図3の縦型双ロール式連続鋳造機を再度用い、上記製造したクラッド金属板6における低融点側金属Aの芯材Al−Mn系合金A2側をロール1表面に接触させつつ、双ロール1、2間に再度導入した(通過させた)。この際に、他方のロール2表面に、クラッド金属板6の犠牲陽極材Al−Zn系合金(高融点側金属B)よりも、低融点の金属溶湯C(第3の積層金属)として、ろう材Al−Si系合金を別個に溶湯温度620℃で供給した。

【0117】

そして、双ロール1、2のキス点X1近傍において、クラッド金属板6の高融点側金属Bの犠牲陽極材Al−Zn系合金B2と、ろう材Al−Si系合金(低融点の金属溶湯)Cおよび生成した凝固層C1あるいは凝固殻C2とを接触させる。これによって、クラッド金属板6に、更にろう材Al−Si系合金を低融点金属C2として積層して一体化させ、三層の金属からなる多層の、定常部が幅50mm、長さ2000mmのクラッド金属板7を製造した。

【0118】

双ロール連続鋳造後の3層構造のクラッドアルミニウム合金鋳造板は、発明例3および比較例3ともに、全体の厚さを10.0mmとし、犠牲陽極材およびろう材の各アルミニウム合金のクラッド率を各々10%および15%とした。従来の熱間圧延クラッド材(熱間圧延上がり)の同じ3層構造のアルミニウム合金ブレージングシートも同じ条件とした。

【0119】

これら各クラッド板の、低融点側金属Aの芯材Al−Mn系合金A2と高融点側金属Bの犠牲陽極材Al−Zn系合金B2との界面状態を、上記実施例1と同様に調査した。

【0120】

この結果、発明例3のA2とB2との界面は、従来の熱間圧延クラッドによって得た、同じ3層構造のアルミニウム合金ブレージングシートの界面状態と同じレベルで、A2とB2との界面が一定であった。

【0121】

これによって、発明例3では、明らかに、高融点側の犠牲陽極材Al−Zn系合金溶湯が、低融点側の芯材Al−Mn系合金溶湯および凝固殻に接触して生じる、低融点側の芯材Al−Mn系合金溶湯や凝固殻の再溶融混合などが起こっていないと推測される。これは、前記した通り、発明例3では、双ロール1、2のキス点X1近傍までに、高融点側金属Bである犠牲陽極材Al−Zn系合金の凝固殻形成が完了しているからである。

【0122】

これに対して、比較例3のA2とB2との界面は、従来の熱間圧延クラッドによって得た、同じ3層構造のアルミニウム合金ブレージングシートの界面状態と比較して、A2とB2との界面が変動していた。これによって、比較例3では、明らかに、高融点側の犠牲陽極材Al−Zn系合金溶湯が、低融点側の芯材Al−Mn系合金溶湯および凝固殻に接触し、低融点側の芯材Al−Mn系合金溶湯や凝固殻の再溶融混合が生じたと推測される。これは、前記した通り、比較例3では、双ロール1、2のキス点X1近傍までに、高融点側金属Bである犠牲陽極材Al−Zn系合金の凝固殻形成が完了していないことが原因である。

【0123】

更に、発明例3と比較例3の前記3層構造のアルミニウム合金鋳造板(厚さ10.0mm)を、中間焼鈍を含む複数パスの冷間圧延によって、厚さ0.25mmのブレージングシートに薄板化した。

【0124】

この結果、発明例3は、従来の熱間圧延クラッドによって得た同じ3層構造のアルミニウム合金クラッド板(厚さ10.0mm)と同様に、上記ブレージングシートに薄板化加工できた。これに対して、比較例2では、冷間圧延途中の厚さ0.8mmの段階で、低融点側金属Aの芯材Al−Mn系合金A2と高融点側金属Bの犠牲陽極材Al−Zn系合金B2との界面の一部において剥離が生じ、それ以上の冷間圧延(薄肉化)ができなかった。

【0125】

したがって、以上の実施例から、本発明各要件あるいは好ましい条件の、空隙率抑制のための、臨界的な意義が裏付けられる。

【産業上の利用可能性】

【0126】

以上説明したように、本発明によれば、同時に互いの金属溶湯からクラッド金属板を製造する双ロール連続鋳造方法であっても、金属溶湯の互いの混合を抑制でき、界面が一定なクラッド金属板(鋳造板)を得ることができる製造方法を提供することができる。この結果、クラッド金属板の用途を大きく拡大できる。

【符号の説明】

【0127】

1、2、3、4、5:双ロール、X:双ロールキス点、

A、B、C、D:金属溶湯(液相)、

A1、B1、C1、D1:金属凝固層(固相)(凝固殻)、

A2、B2、C2、D2:金属凝固殻(固相)(凝固殻)、

6、7、8:クラッド金属鋳造板、10、11:タンディッシュ、

12、13:給湯用ノズル(鍋)、14:バネ、

15、16、19:遮蔽板(仕切り板)

【特許請求の範囲】

【請求項1】

双ロールを用いた連続鋳造によって、金属同士を積層して一体化させたクラッド金属板を製造する方法であって、

前記双ロールの各ロール表面に融点の異なる金属溶湯を各々別個に供給して、前記各ロール表面にて各前記金属溶湯の凝固を開始させるとともに、

高融点側および低融点側の前記金属溶湯が凝固を完了する最終凝固部に至るまでに、前記高融点側の金属溶湯の凝固殻形成を予め完了させ、

前記高融点側の金属溶湯が、前記低融点側の金属溶湯および凝固殻に接触しないように、かつ、前記低融点側の金属溶湯が前記高融点側の凝固殻に接触できるように仕切り板を設け、

前記仕切り板を前記低融点側の凝固殻に接触させず、かつ、前記仕切り板の先端部を前記高融点側の凝固殻に接触させ、

前記高融点側の凝固殻と前記低融点側の金属溶湯および凝固殻とを接触させ、各々の前記金属同士を積層して一体化させることを特徴とするクラッド金属板の製造方法。

【請求項2】

請求項1に記載の製造方法によって製造した前記クラッド金属板を更に第二の双ロールの各第二ロール間に導入し、

前記各第二ロール間に導入された前記クラッド金属板の一方の面を一方の前記第二ロール表面に接触させるとともに、

前記各第二ロール間に導入された前記クラッド金属板の他方の面を構成する積層金属よりも低融点の第三の金属溶湯を他方の前記第二ロール表面に供給して、この他方の前記第二ロール表面にて前記第三の金属溶湯の凝固を開始させるとともに、

前記第三の金属溶湯が凝固を完了する第二の最終凝固部において、前記クラッド金属板の前記他方の面と前記第三の金属溶湯および凝固殻とを接触させ、前記各第二ロール間に導入された前記クラッド金属板に更に前記第三の金属を積層して一体化させ、必要により、この工程を繰り返して、三層以上の金属からなる多層のクラッド金属板を製造する、クラッド金属板の製造方法。

【請求項3】

前記第三の金属溶湯と、前記第二の双ロール間に導入される前記クラッド金属板の前記他方の面と、を仕切るように、かつ、前記第三の金属溶湯が前記他方の面に接触できるように、前記第二の双ロール間に仕切り板を設けた、請求項2に記載のクラッド金属板の製造方法。

【請求項4】

前記クラッド金属板がアルミニウム合金同士を積層したアルミニウム合金クラッド板である、請求項1乃至3のいずれか1項に記載のクラッド金属板の製造方法。

【請求項1】

双ロールを用いた連続鋳造によって、金属同士を積層して一体化させたクラッド金属板を製造する方法であって、

前記双ロールの各ロール表面に融点の異なる金属溶湯を各々別個に供給して、前記各ロール表面にて各前記金属溶湯の凝固を開始させるとともに、

高融点側および低融点側の前記金属溶湯が凝固を完了する最終凝固部に至るまでに、前記高融点側の金属溶湯の凝固殻形成を予め完了させ、

前記高融点側の金属溶湯が、前記低融点側の金属溶湯および凝固殻に接触しないように、かつ、前記低融点側の金属溶湯が前記高融点側の凝固殻に接触できるように仕切り板を設け、

前記仕切り板を前記低融点側の凝固殻に接触させず、かつ、前記仕切り板の先端部を前記高融点側の凝固殻に接触させ、

前記高融点側の凝固殻と前記低融点側の金属溶湯および凝固殻とを接触させ、各々の前記金属同士を積層して一体化させることを特徴とするクラッド金属板の製造方法。

【請求項2】

請求項1に記載の製造方法によって製造した前記クラッド金属板を更に第二の双ロールの各第二ロール間に導入し、

前記各第二ロール間に導入された前記クラッド金属板の一方の面を一方の前記第二ロール表面に接触させるとともに、

前記各第二ロール間に導入された前記クラッド金属板の他方の面を構成する積層金属よりも低融点の第三の金属溶湯を他方の前記第二ロール表面に供給して、この他方の前記第二ロール表面にて前記第三の金属溶湯の凝固を開始させるとともに、

前記第三の金属溶湯が凝固を完了する第二の最終凝固部において、前記クラッド金属板の前記他方の面と前記第三の金属溶湯および凝固殻とを接触させ、前記各第二ロール間に導入された前記クラッド金属板に更に前記第三の金属を積層して一体化させ、必要により、この工程を繰り返して、三層以上の金属からなる多層のクラッド金属板を製造する、クラッド金属板の製造方法。

【請求項3】

前記第三の金属溶湯と、前記第二の双ロール間に導入される前記クラッド金属板の前記他方の面と、を仕切るように、かつ、前記第三の金属溶湯が前記他方の面に接触できるように、前記第二の双ロール間に仕切り板を設けた、請求項2に記載のクラッド金属板の製造方法。

【請求項4】

前記クラッド金属板がアルミニウム合金同士を積層したアルミニウム合金クラッド板である、請求項1乃至3のいずれか1項に記載のクラッド金属板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−213810(P2012−213810A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−177379(P2012−177379)

【出願日】平成24年8月9日(2012.8.9)

【分割の表示】特願2006−336068(P2006−336068)の分割

【原出願日】平成18年12月13日(2006.12.13)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(503420833)学校法人常翔学園 (62)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年8月9日(2012.8.9)

【分割の表示】特願2006−336068(P2006−336068)の分割

【原出願日】平成18年12月13日(2006.12.13)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(503420833)学校法人常翔学園 (62)

【Fターム(参考)】

[ Back to top ]