クラッド鋼材の接合方法及び接合構造

【課題】クラッド鋼材の現地溶接における溶接速度の高速化を図ることができかつ継手の靭性を向上させることができるクラッド鋼材の接合方法を提供する。

【解決手段】積層された炭素鋼層5とクラッド層6とを備えるクラッド鋼材4の端面どうしを突き合わせて接合するクラッド鋼材の接合方法である。互いに対向するクラッド層6どうしと炭素鋼層5どうしをそれらが同時に撹伴するように摩擦攪拌接合にて接合する摩擦攪拌接合工程と、その後、クラッド層から離れた位置にある炭素鋼層どうしの未接合部分を炭素鋼層側からアーク溶接により接合するアーク溶接工程と、を備える。

【解決手段】積層された炭素鋼層5とクラッド層6とを備えるクラッド鋼材4の端面どうしを突き合わせて接合するクラッド鋼材の接合方法である。互いに対向するクラッド層6どうしと炭素鋼層5どうしをそれらが同時に撹伴するように摩擦攪拌接合にて接合する摩擦攪拌接合工程と、その後、クラッド層から離れた位置にある炭素鋼層どうしの未接合部分を炭素鋼層側からアーク溶接により接合するアーク溶接工程と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クラッド鋼材の端面どうしの突き合せ接合に関するものであり、特に摩擦攪拌接合とアーク溶接方法を組み合わせた接合方法及びクラッド鋼材の接合構造に関するものである。

【背景技術】

【0002】

硫化水素雰囲気などの高腐食環境に設置される材料として、板厚1〜3mm程度のステンレス鋼(またはNi基合金)と炭素鋼とを板厚方向に張り合わせたクラッド鋼材が使用される場合がある。このようなクラッド鋼材において薄いステンレス鋼(またはNi基合金)側はクラッド層と呼ばれる。

【0003】

一方でクラッド鋼材の端面どうしの突き合わせ溶接は、溶接金属内のマルテンサイトの析出および割れ発生を防止するため、通常は、初めに炭素鋼層から炭素鋼用の溶接材料を用いて溶接し、最後にクラッド層をNi4%以上かつCrl2%以上含んだクラッド層用の溶接材料を用いて溶接する溶接施工方法が採用される。

【0004】

しかしながら、硫化水素雰囲気などの高腐食環境が鋼管内面となるクラッド鋼ラインパイプではクラッド層は内面となり炭素鋼側は外面となる。このようなクラッド鋼ラインパイプの鋼管端面どうしの現地円周溶接では、鋼管内面側から溶接作業を行うことは非常に困難であるため、鋼管端部に開先を取り、鋼管外部から初めにクラッド層をクラッド層用のNiやCrを多く含んだ溶接材料を用いて溶接し、その後、当該溶接ビードの上に鋼管外部からクラッド層用の溶接材料を用いて溶接を行っている。これは、クラッド層用溶接材料(例えばステンレス用溶接材料)によって形成された溶接ビードの上に炭素鋼用の溶接材料を用いて溶接を行うと、溶接ビード中にマルテンサイトが形成され、それを起点に割れが発生する場合があるからである。

【0005】

特にステンレス鋼用などのNiやCrなどの合金元素を多く含む溶接材料を用いて,下進溶接を行った場合,炭素鋼の場合と比較して融点が低いかつ表面張力も低いため融合不良等の欠陥が発生しやすい。また、上進溶接した場合には凸ビードになりやすい,溶融プールの追従性が悪いなどの理由から鋼管どうしの突き合わせ現地円周溶接においては、10〜30cm/min程度の溶接速度が限界である。一方で、炭素鋼部どうしの突き合わせ溶接部ではクラッド層用溶接材料と炭素鋼の異材継手となり、両者の境界部において靭性が著しく低下する。また、クラッド層(ステンレス、Ni基合金)用の溶接材料には、高価なNiやCrが多く含まれているため、溶接材料の1kg当たりのコストが鋼用の溶接材料と比較して6〜10倍程度高くなる。

【0006】

ここで、下記の特許文献1には、クラッド鋼板の端面どうしの突き合わせ溶接において、鋼管外面から、まず初めにステンレス層をガスシールドアーク溶接によって溶接し、次に当該溶接ビードの上をサブマージアーク溶接によって溶接する方法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−38472号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

前記特許文献1に開示された技術にて用いられているサブマージアーク溶接は、フラックスを散布し当該フラックス中でアークを発生させるため、全姿勢溶接である鋼管の突き合わせ円周溶接に用いることに難があること、炭素鋼部どうしの突き合わせ溶接部において、ステンレス用溶接材料と炭素鋼の異材継手となる部分が存在し、両者の境界部において靭性が著しく低下していると思われる。

【0009】

本発明は、このような問題点に鑑みてなされたものであって、クラッド鋼材の現地溶接における溶接速度の高速化を図ることができ、かつ継手の靭性を向上させることができる、クラッド鋼材の接合方法及び接合構造を提供するものである。

【課題を解決するための手段】

【0010】

本発明者らは、クラッド鋼材の溶接における初層溶接において、クラッド層と炭素鋼層が同時に攪拌するように摩擦攪拌接合を行うことで、攪拌された接合ビード内の成分が板厚方向にクラッド層の成分と炭素鋼層の成分に分離されることを発見した。これにより以降の炭素鋼層の溶接において、NiやCrを多く含まない炭素鋼用の溶接材料を用いてもマルテンサイトの析出および割れが発生しないと考えた。

【0011】

即ち、本発明の要旨とするところは以下のとおりである。

本発明に係るクラッド鋼材の接合方法は、積層された炭素鋼層とクラッド層とを備えるクラッド鋼材の端面どうしを突き合わせて接合するクラッド鋼材の接合方法において、互いに対向する前記クラッド層どうしと前記炭素鋼層どうしをそれらが同時に撹伴するように摩擦攪拌接合にて接合する摩擦攪拌接合工程と、その後、前記クラッド層から離れた位置にある前記炭素鋼層どうしの未接合部分を前記炭素鋼層側からアーク溶接により接合するアーク溶接工程と、を備えることを特徴とする。

【0012】

上記のクラッド鋼材の接合方法によれば、摩擦攪拌接合により、互いに対向するクラッド層どうしと炭素鋼層どうしを接合するが、このとき、接合ビード内の成分が板厚方向で、クラッド層の成分と炭素鋼層の成分とに分離される。このため、その後クラッド層から離れた位置にある炭素鋼層どうしの未接合部分を炭素鋼層側からアーク溶接するとき、アーク溶接の先端側が接合ビート内の炭素鋼層の成分にのみ接するように溶接すれば、NiやCrを多く含まない炭素鋼用の溶接材料を用いて溶接したとしても、割れなどの不具合が発生しない。

【0013】

なお、前記アーク溶接工程で、Niが4wt%以下かつCrが12wt%以下の溶接材料を用いてアーク溶接を行うことが好ましい。

また、前記摩擦攪拌接合工程で、回転工具のプローブとして長さが前記クラッド層の厚さよりも2mm以上長いものを用い、前記回転工具の回転数を200min―1以上400min―1以下に設定し、接合速度を、前記回転工具の回転数が200min―1の時10cm/min以上20cm/min以下、前記回転工具の回転数が400min―1の時20cm/min以上40cm/min以下に設定して摩擦接伴接合を行うことが好ましい。

【0014】

また、前記摩擦攪拌工程と前記アーク溶接工程の間に、前記摩擦攪拌工程で接合した部分を前記炭素鋼層側から削り込むガウジング工程を備えることが好ましい。

さらに、前記ガウジング工程で形成された溝のルートフェイスは、回転工具のプローブの長さに2mm足した長さよりも長くかつプローブの長さに3mm足した長さよりも短いことが好ましい。

【0015】

本発明に係るクラッド鋼材の接合構造は、積層された炭素鋼層とクラッド層とを備えるクラッド鋼材の端面どうしを突き合わせて接合されたクラッド鋼材の接合構造であって、摩擦攪拌接合によって形成された1つの接合ビードの断面内に互いに対向する前記クラッド層どうしを接合したクラッド層接合部と、互いに対向する前記炭素鋼層どうしを接合した炭素鋼層接合部との間に、該クラッド層接合部と炭素鋼層接合部を仕切る仕切面が形成され、該仕切面は、接合前の互いに対向する接合端部の前記炭素鋼層と前記クラッド層との境界部を結ぶ仮想境界面を基準に、そこから0.5mmの範囲に形成されていることを特徴とする。

【0016】

上記のクラッド鋼材の接合構造によれば、クラッド層接合部と炭素鋼層接合部を仕切る仕切面が、接合前の互いに対向する接合端部の前記炭素鋼層と前記クラッド層との境界部を結ぶ仮想境界面を基準に、そこから0.5mmの範囲に形成されており、クラッド層の成分と炭素鋼層の成分とが混ざり合うことなく、互いに対向するクラッド層どうしおよび炭素鋼どうしがそれぞれ接合される。

【0017】

ちなみに、クラッド層接合部と炭素鋼層接合部を仕切る仕切面が、接合前の互いに対向する接合端部の前記炭素鋼層と前記クラッド層との境界部を結ぶ仮想境界面を基準に、そこから0.5mmの範囲を超える場合には、クラッド層の成分と炭素鋼層の成分とが混ざり合うおそれがある。この場合、例えば、次工程で、クラッド層から離れた位置にある炭素鋼層どうしの未接合部分を炭素鋼層側からアーク溶接するとき、NiやCrを多く含まない炭素鋼用の溶接材料を用いて溶接する際に割れなどの不具合が発生するおそれがある。

【発明の効果】

【0018】

本発明によれば、アーク溶接に用いる溶接材料として、Niが4%以下かつCrが12%以下の作業性の良いかつ安価な溶接材料を用いても割れ等の不具合が発生することがなく、炭素鋼層を溶接する際の溶接速度の向上が可能となり、かつ、施工コストを低減させることが可能となり、炭素鋼部どうしの突き合わせ溶接部において、異材継手とならない構造となるため、靭性の低下を防止することができる。

【0019】

また、本発明によれば、クラッド層接合部と炭素鋼層接合部を仕切る仕切面が、接合前の互いに対向する接合端部の前記炭素鋼層と前記クラッド層との境界部を結ぶ仮想境界面を基準に、そこから0.5mmの範囲に形成されるため、接合部の耐食性をクラッド鋼材と同等レベルにすることができ、接合部からの腐食を防止できる。

【図面の簡単な説明】

【0020】

【図1】本発明に係るクラッド鋼材の接合方法における摩擦攪拌接合工程で用いる回転ツールの形状を示す概念図である。

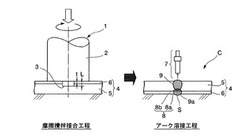

【図2】本発明に係るクラッド鋼材の接合方法の実施形態を示す概念図である。

【図3】本発明に係るクラッド鋼材の接合構造の実施形態を示すマクロ断面図である。

【図4】クラッド鋼材の接合構造の比較例を示す断面図である。

【図5】クラッド鋼材の接合構造の比較例を示す断面図である。

【図6】本発明に係るクラッド鋼材の接合方法のガウジング工程の溝を説明する概略図である。

【発明を実施するための形態】

【0021】

本発明に係るクラッド鋼材の接合方法の実施形態を以下に説明する。図1は本発明に係るクラッド鋼材の接合方法における摩擦攪拌接合工程で用いる回転ツールの形状を示す概念図、図2は本発明に係るクラッド鋼材の接合方法の実施形態を示す概念図である。

回転ツール1は、円柱状のショルダ2とショルダ2の下面に該ショルダ2に対して同芯状かつショルダ2の径よりも小径とされたプローブ3とを備える。この回転ツール1は図示せぬ摩擦攪拌接合装置本体に結合され、該装置本体から、ショルダ2の軸線を中心に回転力が付与されるとともに、ショルダ2からプローブ3へ(図1において下方へ)押圧荷重が加えられるようになっている。

また、回転ツール1の材料としては、クラッド鋼材4を構成するクラッド層材5および炭素鋼材6の融点より高い温度においてクラッド鋼材4よりも強度の高い例えば多結晶立方晶窒化ホウ素(以下PCBN)およびPCBNとタングステン複合材料との合金材などが使用される。

【0022】

図2において符号4で示すものがクラッド鋼材である。このクラッド鋼材4は炭素鋼層5とこの炭素鋼層5上に積層されたクラッド層6を備える。本発明に係るクラッド鋼材の接合方法では、最初に、図2に示すように、クラッド鋼材4の端面どうしを突き合わせた状態とし、クラッド層6側から回転ツール1のプローブ3をクラッド層6どうしと炭素鋼層5どうしを攪拌するように、該プローブ3の側面がクラッド層6と炭素鋼層5の両方と接触するまで挿入する。そして、回転ツール1をクラッド鋼材4に押しつけた状態で回転させながら、接合しようとする箇所に沿って移動させることでクラッド鋼材4どうし、具体的には、互いに対向するクラッド層6どうしと、該クラッド層6に隣接する位置にある炭素鋼層5どうしを接合する(摩擦攪拌接合工程)。

【0023】

次に、炭素鋼層5側からNiおよびCrを含まない炭素鋼用の溶接材料を用いてアーク溶接用のトーチ7により、クラッド層6から離れた位置にある炭素鋼層5どうしの未接合部分を接合する(アーク溶接工程)。

【0024】

前記摩擦攪拌接合工程で接合ビート8が形成されるが、この溶接ビート8によって、互いに対向するクラッド層6どうしと、該クラッド層に隣接する位置にある炭素鋼層5どうしが接合される。すなわち、溶接ビート8は、互いに対向するクラッド層6どうしを接合するクラッド層接合部8aと、クラッド層に隣接する位置にある炭素鋼層5どうしを接合する炭素鋼層接合部8bを備える。また、アーク溶接工程では、溶接ビート9が形成される。この溶接ビート9によって、クラッド層から離れた位置にある炭素鋼層5どうしの未接合部分が接合される。

【0025】

以上の工程により、図3に示すように、クラッド層6どうしと炭素鋼層5どうしが接合した、本発明に係るクラッド鋼材の接合構造Cが得られる。

【0026】

クラッド鋼材の接合構造Cでは、互いに対向するクラッド層6どうしを接合したクラッド層接合部8aと、互いに対向する炭素鋼層5どうしを接合した炭素鋼層接合部8bとの間に、該クラッド層接合部8aと炭素鋼層接合部8bを仕切る仕切面Sが形成されている。この仕切面Sは、前記摩擦攪拌接合工程において、クラッド層6と炭素鋼層5が同時に攪拌するように摩擦攪拌接合されるときに、攪拌された接合ビード8内の成分が板厚方向にクラッド層の成分と炭素鋼層の成分に分離されることにより形成される。また、図3に示すように、仕切面Sは、接合前の互いに対向する接合端部の炭素鋼層5とクラッド層6との境界部を結ぶ仮想境界面Kを基準に、そこの近傍、具体的には仮想境界面から0.5mmの範囲に形成されている。

【0027】

ここで、前記摩擦攪拌接合工程で用いる回転ツール1のプローブ3の長さLはクラッド層6の板厚tより少なくとも2mm以上長く設定することが望ましい。これは、摩擦攪拌接合工程において、クラッド層6どうしに限られることなく、炭素鋼層5どうしも攪拌されるように接合するためである。

【0028】

摩擦攪拌接合時における接合条件として、主に回転ツール1の回転数と接合速度によって接合部に投入されるエネルギーが決定されるが、その投入エネルギーが高い場合(回転ツール1の回転数が大きくかつ接合速度が遅い場合)は、クラッド層6と炭素鋼層5がお互いに混ざりあってしまう。すなわち、図4は、投入エネルギーが高い場合に形成された接合ビード近傍の断面写真である。この写真からわかるように、クラッド層6どうしを接合するクラッド層接合部と炭素鋼層5どうしを接合する炭素鋼層接合部とは混ざり合っていて、両者の間に明確な仕切面は形成されていない。

このような場合に炭素鋼層5側から、NiやCrを含まない溶接材料でアーク溶接を行うと、溶接金属内に割れが発生してしまう。また、このような溶接部がサワー環境などの高腐食環境にさらされた場合、クラッド層6側の表面が腐食されてしまう恐れがある。

【0029】

一方、投入エネルギーが小さい場合(回転ツールの回転数が低くかつ接合速度が速い場合)は、接合するためのエネルギー不足となり、クラッド層6の接合部にて接合欠陥が発生する。図5は、投入エネルギーが低い場合に形成された接合ビード近傍の断面写真である。この写真からわかるように、クラッド層6の接合部に接合欠陥Zが見られる。

このため、摩擦攪拌接合時の回転ツール1の回転数と接合速度は、好適な範囲に設定される。これについては後ほど詳しく説明する。

【0030】

また、アーク溶接工程では、アーク溶接により形成される溶接ビード9の先端(すなわち溶け込みの先端)9aが、摩擦攪拌接合によって形成された接合ビード8内でかつ炭素鋼層接合部8bの範囲に位置するよう制御する。

【0031】

アーク溶接の溶け込みが浅く、図2に示す炭素鋼層接合部8bの範囲を外れた場合、溶け込み不良が発生する。

一方、アーク溶接の溶け込みが深すぎて、溶接ビードの先端9aが炭素鋼層接合部8b範囲を外れてさらに奥側のクラッド層接合部8aに至る場合には、溶接ビード9でマルテンサイトが析出され、場合によっては割れが発生する場合がある。

【0032】

炭素鋼層5の板厚が厚い場合など、アーク溶接により形成される溶接ビード9の先端が図2に示す炭素鋼層接合部8bの範囲に入らない場合、炭素鋼層5側からガウジングを行った後にアーク溶接を行うことで、溶接ビード9の先端を炭素鋼層接合部8bの範囲することができる。

図6はガウジングを行う場合の概略図である。図中Gがガウジングを行って得られる溝を示す。このときの溝GのルートフェイスFは、回転ツール(回転工具)のプローブ3の長さに2mm足した長さよりも長くかつプローブ3の長さに3mm足した長さよりも短い値に設定される。ルートフェイスFをこのような値に設定することにより、溶接ビード9の先端を炭素鋼層接合部8bの範囲することができる。

なお、ガウジングを行う代わりに、あらかじめ炭素鋼層5側に開先を取っておくことで、アーク溶接により形成される溶接ビード9の先端を炭素鋼層接合部8bの範囲とすることも可能である。

【0033】

以上説明したように発明に係るクラッド鋼材の接合方法によれば、摩擦攪拌接合により、互いに対向するクラッド層6どうしと炭素鋼層5どうしを接合するが、このとき、接合ビード8内の成分が板厚方向で、クラッド層の成分と炭素鋼層の成分とに分離される。このため、その後クラッド層6から離れた位置にある炭素鋼層5どうしの未接合部分を炭素鋼層5側からアーク溶接するとき、アーク溶接の先端側が接合ビート8内の炭素鋼層の成分にのみ、つまり炭素鋼層接合部8bにのみ接するように溶接すれば、NiやCrを多く含まない炭素鋼用の溶接材料を用いて溶接したとしても、割れなどの不具合が発生しない。したがって、炭素鋼用の安価な溶接材料を用いることが可能となり、低コスト化を図ることができ、炭素鋼層5を溶接する際の溶接速度の向上が可能となり、施工コストも低減させることが可能となる。また炭素鋼部どうしの突き合わせ溶接部において、異材継手とならない構造となるため、靭性の低下を防止することができる。

【0034】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の構成の変更等も含まれる。

例えば、上記実施形態では、摩擦攪拌接合をクラッド層6側から行っているが、これに限られることなく炭素鋼層5側から摩擦攪拌接合を行っても良い。

また、前記実施形態で示した回転ツール1はあくまで一例であり、他の構造として、例えば、プローブに3にねじ状の螺旋溝が形成されたものを用いても良い。

また、本発明はクラッド鋼材を接合する場合であれば適用可能であり、クラッド鋼材の形状は問わない。例えば、クラッド鋼材が板状であってもあるいはパイプ状であっても本発明は適用可能である。

【実施例】

【0035】

以下、本発明を実施例により詳細に説明する。

本発明では、試験材としてSUS316LとAPI 5L X65相当材を板厚方向に張り合わせたクラッド鋼材を用いた。また、クラッド層であるSUS316Lの板厚は2mmと1mmの2種類とした。

【0036】

実施方法は、上述したクラッド鋼材どうしを突き合わせた状態とし、まず初めにクラッド層どうしと炭素鋼層どうしが同時に撹伴するようにクラッド層側から摩擦攪拌接合にて接合し、その後Niが4wt%以下かつCrが12wt%以下の溶接材料を用いて、炭素鋼側からアーク溶接を実施した。

【0037】

表1に実施例として、クラッド層側から摩擦攪拌接合を行った場合の実施結果を示す。摩擦攪拌接合に用いた回転ツールの材質はPCBN単独のものと、PCBNとW−reを混ぜたものの2種類とし、プローブの長さは、両者とも4mmのものを用いた。接合条件として回転ツールの回転数を200min―1〜600min―1、接合速度を10cm/min〜40cm/minの範囲で変化させ、クラッド層と炭素鋼層の板厚方向の攪拌の有無、欠陥の有無について評価した。

【0038】

【表1】

【0039】

まず回転ツール材料としてPCBN単独を用いた場合(TP1〜TP12)について述べる。表1に示すように回転ツールの回転数が200min―1の時10cm/min以上20cm/min以下、回転ツールの回転数が400min―1の時20cm/min以上40cm/min以下の条件においては、クラッド層と炭素鋼層の板厚方向の攪拌は見られず、欠陥についても発見されなかった。

この結果を下記の表2に示す。

【0040】

【表2】

【0041】

TP13〜TP18は回転ツール材料としてPCBNとW−reを混ぜたものを使用した結果であるが、PCBNを用いた場合と同様の結果が得られた。

【0042】

表3に、クラッド層側からクラッド層どうしと炭素鋼層どうしが同時に撹伴するように摩擦攪拌接合にて接合したクラッド鋼材の突き合わせ溶接部を炭素鋼層側からアーク溶接を行った場合の実施例を示す。

【0043】

【表3】

【0044】

試験材として、表1に示した実施例において、クラッド層の板厚が2mmのものでかつ総合評価が良好であったテストピースを用いた。

【0045】

試験方法は、上述したテストピースを炭素鋼側からガウジングし、ガスメタルアーク溶接にてアーク溶接を実施した。ガスメタルアーク溶接に用いた溶接材料としてJIS Z3312 YGW24を用いた。ガスメタルアーク溶接に用いた溶接材料の成分を表4に示す。

【0046】

【表4】

【0047】

本実施例では、アーク溶接により形成される溶接ビードの先端9a(すなわち溶け込みの先端)位置を制御するために炭素鋼側からガウジング深さを変化させた。

【0048】

表4に示すように、アーク溶接により形成される溶接ビードの先端9a(すなわち溶け込みの先端)が摩擦攪拌接合によって形成された接合ビード8内でかつ炭素鋼層接合部8b内であった場合(すなわちTP19の場合)、割れや溶け込み不良やマルテンサイトは発生しなかったが、TP20に示すようにアーク溶接の溶け込みが浅く、摩擦攪拌接合によって形成された接合ビード8に達しない場合は溶け込み不良となり、TP21に示すようにアーク溶接の溶け込みが深く、クラッド層接合部8aに達した場合は、溶接金属内に割れが発生した。

【符号の説明】

【0049】

1:回転ツール

2:ショルダ

3:プローブ

4:クラッド鋼材

5:クラッド層

6:炭素鋼層

7:アーク溶接用トーチ

8:接合ビード

8a:クラッド層接合部

8b:炭素鋼層接合部

9:溶接ビード

9a:溶接ビードの先端

【技術分野】

【0001】

本発明は、クラッド鋼材の端面どうしの突き合せ接合に関するものであり、特に摩擦攪拌接合とアーク溶接方法を組み合わせた接合方法及びクラッド鋼材の接合構造に関するものである。

【背景技術】

【0002】

硫化水素雰囲気などの高腐食環境に設置される材料として、板厚1〜3mm程度のステンレス鋼(またはNi基合金)と炭素鋼とを板厚方向に張り合わせたクラッド鋼材が使用される場合がある。このようなクラッド鋼材において薄いステンレス鋼(またはNi基合金)側はクラッド層と呼ばれる。

【0003】

一方でクラッド鋼材の端面どうしの突き合わせ溶接は、溶接金属内のマルテンサイトの析出および割れ発生を防止するため、通常は、初めに炭素鋼層から炭素鋼用の溶接材料を用いて溶接し、最後にクラッド層をNi4%以上かつCrl2%以上含んだクラッド層用の溶接材料を用いて溶接する溶接施工方法が採用される。

【0004】

しかしながら、硫化水素雰囲気などの高腐食環境が鋼管内面となるクラッド鋼ラインパイプではクラッド層は内面となり炭素鋼側は外面となる。このようなクラッド鋼ラインパイプの鋼管端面どうしの現地円周溶接では、鋼管内面側から溶接作業を行うことは非常に困難であるため、鋼管端部に開先を取り、鋼管外部から初めにクラッド層をクラッド層用のNiやCrを多く含んだ溶接材料を用いて溶接し、その後、当該溶接ビードの上に鋼管外部からクラッド層用の溶接材料を用いて溶接を行っている。これは、クラッド層用溶接材料(例えばステンレス用溶接材料)によって形成された溶接ビードの上に炭素鋼用の溶接材料を用いて溶接を行うと、溶接ビード中にマルテンサイトが形成され、それを起点に割れが発生する場合があるからである。

【0005】

特にステンレス鋼用などのNiやCrなどの合金元素を多く含む溶接材料を用いて,下進溶接を行った場合,炭素鋼の場合と比較して融点が低いかつ表面張力も低いため融合不良等の欠陥が発生しやすい。また、上進溶接した場合には凸ビードになりやすい,溶融プールの追従性が悪いなどの理由から鋼管どうしの突き合わせ現地円周溶接においては、10〜30cm/min程度の溶接速度が限界である。一方で、炭素鋼部どうしの突き合わせ溶接部ではクラッド層用溶接材料と炭素鋼の異材継手となり、両者の境界部において靭性が著しく低下する。また、クラッド層(ステンレス、Ni基合金)用の溶接材料には、高価なNiやCrが多く含まれているため、溶接材料の1kg当たりのコストが鋼用の溶接材料と比較して6〜10倍程度高くなる。

【0006】

ここで、下記の特許文献1には、クラッド鋼板の端面どうしの突き合わせ溶接において、鋼管外面から、まず初めにステンレス層をガスシールドアーク溶接によって溶接し、次に当該溶接ビードの上をサブマージアーク溶接によって溶接する方法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−38472号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

前記特許文献1に開示された技術にて用いられているサブマージアーク溶接は、フラックスを散布し当該フラックス中でアークを発生させるため、全姿勢溶接である鋼管の突き合わせ円周溶接に用いることに難があること、炭素鋼部どうしの突き合わせ溶接部において、ステンレス用溶接材料と炭素鋼の異材継手となる部分が存在し、両者の境界部において靭性が著しく低下していると思われる。

【0009】

本発明は、このような問題点に鑑みてなされたものであって、クラッド鋼材の現地溶接における溶接速度の高速化を図ることができ、かつ継手の靭性を向上させることができる、クラッド鋼材の接合方法及び接合構造を提供するものである。

【課題を解決するための手段】

【0010】

本発明者らは、クラッド鋼材の溶接における初層溶接において、クラッド層と炭素鋼層が同時に攪拌するように摩擦攪拌接合を行うことで、攪拌された接合ビード内の成分が板厚方向にクラッド層の成分と炭素鋼層の成分に分離されることを発見した。これにより以降の炭素鋼層の溶接において、NiやCrを多く含まない炭素鋼用の溶接材料を用いてもマルテンサイトの析出および割れが発生しないと考えた。

【0011】

即ち、本発明の要旨とするところは以下のとおりである。

本発明に係るクラッド鋼材の接合方法は、積層された炭素鋼層とクラッド層とを備えるクラッド鋼材の端面どうしを突き合わせて接合するクラッド鋼材の接合方法において、互いに対向する前記クラッド層どうしと前記炭素鋼層どうしをそれらが同時に撹伴するように摩擦攪拌接合にて接合する摩擦攪拌接合工程と、その後、前記クラッド層から離れた位置にある前記炭素鋼層どうしの未接合部分を前記炭素鋼層側からアーク溶接により接合するアーク溶接工程と、を備えることを特徴とする。

【0012】

上記のクラッド鋼材の接合方法によれば、摩擦攪拌接合により、互いに対向するクラッド層どうしと炭素鋼層どうしを接合するが、このとき、接合ビード内の成分が板厚方向で、クラッド層の成分と炭素鋼層の成分とに分離される。このため、その後クラッド層から離れた位置にある炭素鋼層どうしの未接合部分を炭素鋼層側からアーク溶接するとき、アーク溶接の先端側が接合ビート内の炭素鋼層の成分にのみ接するように溶接すれば、NiやCrを多く含まない炭素鋼用の溶接材料を用いて溶接したとしても、割れなどの不具合が発生しない。

【0013】

なお、前記アーク溶接工程で、Niが4wt%以下かつCrが12wt%以下の溶接材料を用いてアーク溶接を行うことが好ましい。

また、前記摩擦攪拌接合工程で、回転工具のプローブとして長さが前記クラッド層の厚さよりも2mm以上長いものを用い、前記回転工具の回転数を200min―1以上400min―1以下に設定し、接合速度を、前記回転工具の回転数が200min―1の時10cm/min以上20cm/min以下、前記回転工具の回転数が400min―1の時20cm/min以上40cm/min以下に設定して摩擦接伴接合を行うことが好ましい。

【0014】

また、前記摩擦攪拌工程と前記アーク溶接工程の間に、前記摩擦攪拌工程で接合した部分を前記炭素鋼層側から削り込むガウジング工程を備えることが好ましい。

さらに、前記ガウジング工程で形成された溝のルートフェイスは、回転工具のプローブの長さに2mm足した長さよりも長くかつプローブの長さに3mm足した長さよりも短いことが好ましい。

【0015】

本発明に係るクラッド鋼材の接合構造は、積層された炭素鋼層とクラッド層とを備えるクラッド鋼材の端面どうしを突き合わせて接合されたクラッド鋼材の接合構造であって、摩擦攪拌接合によって形成された1つの接合ビードの断面内に互いに対向する前記クラッド層どうしを接合したクラッド層接合部と、互いに対向する前記炭素鋼層どうしを接合した炭素鋼層接合部との間に、該クラッド層接合部と炭素鋼層接合部を仕切る仕切面が形成され、該仕切面は、接合前の互いに対向する接合端部の前記炭素鋼層と前記クラッド層との境界部を結ぶ仮想境界面を基準に、そこから0.5mmの範囲に形成されていることを特徴とする。

【0016】

上記のクラッド鋼材の接合構造によれば、クラッド層接合部と炭素鋼層接合部を仕切る仕切面が、接合前の互いに対向する接合端部の前記炭素鋼層と前記クラッド層との境界部を結ぶ仮想境界面を基準に、そこから0.5mmの範囲に形成されており、クラッド層の成分と炭素鋼層の成分とが混ざり合うことなく、互いに対向するクラッド層どうしおよび炭素鋼どうしがそれぞれ接合される。

【0017】

ちなみに、クラッド層接合部と炭素鋼層接合部を仕切る仕切面が、接合前の互いに対向する接合端部の前記炭素鋼層と前記クラッド層との境界部を結ぶ仮想境界面を基準に、そこから0.5mmの範囲を超える場合には、クラッド層の成分と炭素鋼層の成分とが混ざり合うおそれがある。この場合、例えば、次工程で、クラッド層から離れた位置にある炭素鋼層どうしの未接合部分を炭素鋼層側からアーク溶接するとき、NiやCrを多く含まない炭素鋼用の溶接材料を用いて溶接する際に割れなどの不具合が発生するおそれがある。

【発明の効果】

【0018】

本発明によれば、アーク溶接に用いる溶接材料として、Niが4%以下かつCrが12%以下の作業性の良いかつ安価な溶接材料を用いても割れ等の不具合が発生することがなく、炭素鋼層を溶接する際の溶接速度の向上が可能となり、かつ、施工コストを低減させることが可能となり、炭素鋼部どうしの突き合わせ溶接部において、異材継手とならない構造となるため、靭性の低下を防止することができる。

【0019】

また、本発明によれば、クラッド層接合部と炭素鋼層接合部を仕切る仕切面が、接合前の互いに対向する接合端部の前記炭素鋼層と前記クラッド層との境界部を結ぶ仮想境界面を基準に、そこから0.5mmの範囲に形成されるため、接合部の耐食性をクラッド鋼材と同等レベルにすることができ、接合部からの腐食を防止できる。

【図面の簡単な説明】

【0020】

【図1】本発明に係るクラッド鋼材の接合方法における摩擦攪拌接合工程で用いる回転ツールの形状を示す概念図である。

【図2】本発明に係るクラッド鋼材の接合方法の実施形態を示す概念図である。

【図3】本発明に係るクラッド鋼材の接合構造の実施形態を示すマクロ断面図である。

【図4】クラッド鋼材の接合構造の比較例を示す断面図である。

【図5】クラッド鋼材の接合構造の比較例を示す断面図である。

【図6】本発明に係るクラッド鋼材の接合方法のガウジング工程の溝を説明する概略図である。

【発明を実施するための形態】

【0021】

本発明に係るクラッド鋼材の接合方法の実施形態を以下に説明する。図1は本発明に係るクラッド鋼材の接合方法における摩擦攪拌接合工程で用いる回転ツールの形状を示す概念図、図2は本発明に係るクラッド鋼材の接合方法の実施形態を示す概念図である。

回転ツール1は、円柱状のショルダ2とショルダ2の下面に該ショルダ2に対して同芯状かつショルダ2の径よりも小径とされたプローブ3とを備える。この回転ツール1は図示せぬ摩擦攪拌接合装置本体に結合され、該装置本体から、ショルダ2の軸線を中心に回転力が付与されるとともに、ショルダ2からプローブ3へ(図1において下方へ)押圧荷重が加えられるようになっている。

また、回転ツール1の材料としては、クラッド鋼材4を構成するクラッド層材5および炭素鋼材6の融点より高い温度においてクラッド鋼材4よりも強度の高い例えば多結晶立方晶窒化ホウ素(以下PCBN)およびPCBNとタングステン複合材料との合金材などが使用される。

【0022】

図2において符号4で示すものがクラッド鋼材である。このクラッド鋼材4は炭素鋼層5とこの炭素鋼層5上に積層されたクラッド層6を備える。本発明に係るクラッド鋼材の接合方法では、最初に、図2に示すように、クラッド鋼材4の端面どうしを突き合わせた状態とし、クラッド層6側から回転ツール1のプローブ3をクラッド層6どうしと炭素鋼層5どうしを攪拌するように、該プローブ3の側面がクラッド層6と炭素鋼層5の両方と接触するまで挿入する。そして、回転ツール1をクラッド鋼材4に押しつけた状態で回転させながら、接合しようとする箇所に沿って移動させることでクラッド鋼材4どうし、具体的には、互いに対向するクラッド層6どうしと、該クラッド層6に隣接する位置にある炭素鋼層5どうしを接合する(摩擦攪拌接合工程)。

【0023】

次に、炭素鋼層5側からNiおよびCrを含まない炭素鋼用の溶接材料を用いてアーク溶接用のトーチ7により、クラッド層6から離れた位置にある炭素鋼層5どうしの未接合部分を接合する(アーク溶接工程)。

【0024】

前記摩擦攪拌接合工程で接合ビート8が形成されるが、この溶接ビート8によって、互いに対向するクラッド層6どうしと、該クラッド層に隣接する位置にある炭素鋼層5どうしが接合される。すなわち、溶接ビート8は、互いに対向するクラッド層6どうしを接合するクラッド層接合部8aと、クラッド層に隣接する位置にある炭素鋼層5どうしを接合する炭素鋼層接合部8bを備える。また、アーク溶接工程では、溶接ビート9が形成される。この溶接ビート9によって、クラッド層から離れた位置にある炭素鋼層5どうしの未接合部分が接合される。

【0025】

以上の工程により、図3に示すように、クラッド層6どうしと炭素鋼層5どうしが接合した、本発明に係るクラッド鋼材の接合構造Cが得られる。

【0026】

クラッド鋼材の接合構造Cでは、互いに対向するクラッド層6どうしを接合したクラッド層接合部8aと、互いに対向する炭素鋼層5どうしを接合した炭素鋼層接合部8bとの間に、該クラッド層接合部8aと炭素鋼層接合部8bを仕切る仕切面Sが形成されている。この仕切面Sは、前記摩擦攪拌接合工程において、クラッド層6と炭素鋼層5が同時に攪拌するように摩擦攪拌接合されるときに、攪拌された接合ビード8内の成分が板厚方向にクラッド層の成分と炭素鋼層の成分に分離されることにより形成される。また、図3に示すように、仕切面Sは、接合前の互いに対向する接合端部の炭素鋼層5とクラッド層6との境界部を結ぶ仮想境界面Kを基準に、そこの近傍、具体的には仮想境界面から0.5mmの範囲に形成されている。

【0027】

ここで、前記摩擦攪拌接合工程で用いる回転ツール1のプローブ3の長さLはクラッド層6の板厚tより少なくとも2mm以上長く設定することが望ましい。これは、摩擦攪拌接合工程において、クラッド層6どうしに限られることなく、炭素鋼層5どうしも攪拌されるように接合するためである。

【0028】

摩擦攪拌接合時における接合条件として、主に回転ツール1の回転数と接合速度によって接合部に投入されるエネルギーが決定されるが、その投入エネルギーが高い場合(回転ツール1の回転数が大きくかつ接合速度が遅い場合)は、クラッド層6と炭素鋼層5がお互いに混ざりあってしまう。すなわち、図4は、投入エネルギーが高い場合に形成された接合ビード近傍の断面写真である。この写真からわかるように、クラッド層6どうしを接合するクラッド層接合部と炭素鋼層5どうしを接合する炭素鋼層接合部とは混ざり合っていて、両者の間に明確な仕切面は形成されていない。

このような場合に炭素鋼層5側から、NiやCrを含まない溶接材料でアーク溶接を行うと、溶接金属内に割れが発生してしまう。また、このような溶接部がサワー環境などの高腐食環境にさらされた場合、クラッド層6側の表面が腐食されてしまう恐れがある。

【0029】

一方、投入エネルギーが小さい場合(回転ツールの回転数が低くかつ接合速度が速い場合)は、接合するためのエネルギー不足となり、クラッド層6の接合部にて接合欠陥が発生する。図5は、投入エネルギーが低い場合に形成された接合ビード近傍の断面写真である。この写真からわかるように、クラッド層6の接合部に接合欠陥Zが見られる。

このため、摩擦攪拌接合時の回転ツール1の回転数と接合速度は、好適な範囲に設定される。これについては後ほど詳しく説明する。

【0030】

また、アーク溶接工程では、アーク溶接により形成される溶接ビード9の先端(すなわち溶け込みの先端)9aが、摩擦攪拌接合によって形成された接合ビード8内でかつ炭素鋼層接合部8bの範囲に位置するよう制御する。

【0031】

アーク溶接の溶け込みが浅く、図2に示す炭素鋼層接合部8bの範囲を外れた場合、溶け込み不良が発生する。

一方、アーク溶接の溶け込みが深すぎて、溶接ビードの先端9aが炭素鋼層接合部8b範囲を外れてさらに奥側のクラッド層接合部8aに至る場合には、溶接ビード9でマルテンサイトが析出され、場合によっては割れが発生する場合がある。

【0032】

炭素鋼層5の板厚が厚い場合など、アーク溶接により形成される溶接ビード9の先端が図2に示す炭素鋼層接合部8bの範囲に入らない場合、炭素鋼層5側からガウジングを行った後にアーク溶接を行うことで、溶接ビード9の先端を炭素鋼層接合部8bの範囲することができる。

図6はガウジングを行う場合の概略図である。図中Gがガウジングを行って得られる溝を示す。このときの溝GのルートフェイスFは、回転ツール(回転工具)のプローブ3の長さに2mm足した長さよりも長くかつプローブ3の長さに3mm足した長さよりも短い値に設定される。ルートフェイスFをこのような値に設定することにより、溶接ビード9の先端を炭素鋼層接合部8bの範囲することができる。

なお、ガウジングを行う代わりに、あらかじめ炭素鋼層5側に開先を取っておくことで、アーク溶接により形成される溶接ビード9の先端を炭素鋼層接合部8bの範囲とすることも可能である。

【0033】

以上説明したように発明に係るクラッド鋼材の接合方法によれば、摩擦攪拌接合により、互いに対向するクラッド層6どうしと炭素鋼層5どうしを接合するが、このとき、接合ビード8内の成分が板厚方向で、クラッド層の成分と炭素鋼層の成分とに分離される。このため、その後クラッド層6から離れた位置にある炭素鋼層5どうしの未接合部分を炭素鋼層5側からアーク溶接するとき、アーク溶接の先端側が接合ビート8内の炭素鋼層の成分にのみ、つまり炭素鋼層接合部8bにのみ接するように溶接すれば、NiやCrを多く含まない炭素鋼用の溶接材料を用いて溶接したとしても、割れなどの不具合が発生しない。したがって、炭素鋼用の安価な溶接材料を用いることが可能となり、低コスト化を図ることができ、炭素鋼層5を溶接する際の溶接速度の向上が可能となり、施工コストも低減させることが可能となる。また炭素鋼部どうしの突き合わせ溶接部において、異材継手とならない構造となるため、靭性の低下を防止することができる。

【0034】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の構成の変更等も含まれる。

例えば、上記実施形態では、摩擦攪拌接合をクラッド層6側から行っているが、これに限られることなく炭素鋼層5側から摩擦攪拌接合を行っても良い。

また、前記実施形態で示した回転ツール1はあくまで一例であり、他の構造として、例えば、プローブに3にねじ状の螺旋溝が形成されたものを用いても良い。

また、本発明はクラッド鋼材を接合する場合であれば適用可能であり、クラッド鋼材の形状は問わない。例えば、クラッド鋼材が板状であってもあるいはパイプ状であっても本発明は適用可能である。

【実施例】

【0035】

以下、本発明を実施例により詳細に説明する。

本発明では、試験材としてSUS316LとAPI 5L X65相当材を板厚方向に張り合わせたクラッド鋼材を用いた。また、クラッド層であるSUS316Lの板厚は2mmと1mmの2種類とした。

【0036】

実施方法は、上述したクラッド鋼材どうしを突き合わせた状態とし、まず初めにクラッド層どうしと炭素鋼層どうしが同時に撹伴するようにクラッド層側から摩擦攪拌接合にて接合し、その後Niが4wt%以下かつCrが12wt%以下の溶接材料を用いて、炭素鋼側からアーク溶接を実施した。

【0037】

表1に実施例として、クラッド層側から摩擦攪拌接合を行った場合の実施結果を示す。摩擦攪拌接合に用いた回転ツールの材質はPCBN単独のものと、PCBNとW−reを混ぜたものの2種類とし、プローブの長さは、両者とも4mmのものを用いた。接合条件として回転ツールの回転数を200min―1〜600min―1、接合速度を10cm/min〜40cm/minの範囲で変化させ、クラッド層と炭素鋼層の板厚方向の攪拌の有無、欠陥の有無について評価した。

【0038】

【表1】

【0039】

まず回転ツール材料としてPCBN単独を用いた場合(TP1〜TP12)について述べる。表1に示すように回転ツールの回転数が200min―1の時10cm/min以上20cm/min以下、回転ツールの回転数が400min―1の時20cm/min以上40cm/min以下の条件においては、クラッド層と炭素鋼層の板厚方向の攪拌は見られず、欠陥についても発見されなかった。

この結果を下記の表2に示す。

【0040】

【表2】

【0041】

TP13〜TP18は回転ツール材料としてPCBNとW−reを混ぜたものを使用した結果であるが、PCBNを用いた場合と同様の結果が得られた。

【0042】

表3に、クラッド層側からクラッド層どうしと炭素鋼層どうしが同時に撹伴するように摩擦攪拌接合にて接合したクラッド鋼材の突き合わせ溶接部を炭素鋼層側からアーク溶接を行った場合の実施例を示す。

【0043】

【表3】

【0044】

試験材として、表1に示した実施例において、クラッド層の板厚が2mmのものでかつ総合評価が良好であったテストピースを用いた。

【0045】

試験方法は、上述したテストピースを炭素鋼側からガウジングし、ガスメタルアーク溶接にてアーク溶接を実施した。ガスメタルアーク溶接に用いた溶接材料としてJIS Z3312 YGW24を用いた。ガスメタルアーク溶接に用いた溶接材料の成分を表4に示す。

【0046】

【表4】

【0047】

本実施例では、アーク溶接により形成される溶接ビードの先端9a(すなわち溶け込みの先端)位置を制御するために炭素鋼側からガウジング深さを変化させた。

【0048】

表4に示すように、アーク溶接により形成される溶接ビードの先端9a(すなわち溶け込みの先端)が摩擦攪拌接合によって形成された接合ビード8内でかつ炭素鋼層接合部8b内であった場合(すなわちTP19の場合)、割れや溶け込み不良やマルテンサイトは発生しなかったが、TP20に示すようにアーク溶接の溶け込みが浅く、摩擦攪拌接合によって形成された接合ビード8に達しない場合は溶け込み不良となり、TP21に示すようにアーク溶接の溶け込みが深く、クラッド層接合部8aに達した場合は、溶接金属内に割れが発生した。

【符号の説明】

【0049】

1:回転ツール

2:ショルダ

3:プローブ

4:クラッド鋼材

5:クラッド層

6:炭素鋼層

7:アーク溶接用トーチ

8:接合ビード

8a:クラッド層接合部

8b:炭素鋼層接合部

9:溶接ビード

9a:溶接ビードの先端

【特許請求の範囲】

【請求項1】

積層された炭素鋼層とクラッド層とを備えるクラッド鋼材の端面どうしを突き合わせて接合するクラッド鋼材の接合方法において、

互いに対向する前記クラッド層どうしと前記炭素鋼層どうしをそれらが同時に撹伴するように摩擦攪拌接合にて接合する摩擦攪拌接合工程と、

その後、前記クラッド層から離れた位置にある前記炭素鋼層どうしの未接合部分を前記炭素鋼層側からアーク溶接により接合するアーク溶接工程と、

を備えることを特徴とするクラッド鋼材の接合方法。

【請求項2】

前記アーク溶接工程で、Niが4wt%以下かつCrが12wt%以下の溶接材料を用いてアーク溶接を行うことを特徴とする請求項1に記載のクラッド鋼材の接合方法。

【請求項3】

積層された炭素鋼層とクラッド層とを備えるクラッド鋼材の端面どうしを突き合わせて接合されたクラッド鋼材の接合構造であって、

互いに対向する前記クラッド層どうしを接合したクラッド層接合部と、互いに対向する前記炭素鋼層どうしを接合した炭素鋼層接合部との間に、該クラッド層接合部と炭素鋼層接合部を仕切る仕切面が形成され、

該仕切面は、接合前の互いに対向する接合端部の前記炭素鋼層と前記クラッド層との境界部を結ぶ仮想境界面を基準に、そこから0.5mmの範囲に形成されていることを特徴とするクラッド鋼材の接合構造。

【請求項4】

前記摩擦攪拌接合工程で、回転工具のプローブとして長さが前記クラッド層の厚さよりも2mm以上長いものを用い、前記回転工具の回転数を200min―1以上400min―1以下に設定し、接合速度を、前記回転工具の回転数が200min―1の時10cm/min以上20cm/min以下、前記回転工具の回転数が400min―1の時20cm/min以上40cm/min以下に設定して摩擦接伴接合を行うことを特徴とする請求項1または2に記載のクラッド鋼材の接合方法。

【請求項5】

前記摩擦攪拌工程と前記アーク溶接工程の間に、前記摩擦攪拌工程で接合した部分を前記炭素鋼層側から削り込むガウジング工程を備えることを特徴とする請求項1,2,4のいずれか一項に記載のクラッド鋼材の接合方法。

【請求項6】

前記ガウジング工程で形成された溝のルートフェイスは、回転工具のプローブの長さに2mm足した長さよりも長くかつプローブの長さに3mm足した長さよりも短いことを特徴とする請求項5に記載のクラッド鋼材の接合方法。

【請求項1】

積層された炭素鋼層とクラッド層とを備えるクラッド鋼材の端面どうしを突き合わせて接合するクラッド鋼材の接合方法において、

互いに対向する前記クラッド層どうしと前記炭素鋼層どうしをそれらが同時に撹伴するように摩擦攪拌接合にて接合する摩擦攪拌接合工程と、

その後、前記クラッド層から離れた位置にある前記炭素鋼層どうしの未接合部分を前記炭素鋼層側からアーク溶接により接合するアーク溶接工程と、

を備えることを特徴とするクラッド鋼材の接合方法。

【請求項2】

前記アーク溶接工程で、Niが4wt%以下かつCrが12wt%以下の溶接材料を用いてアーク溶接を行うことを特徴とする請求項1に記載のクラッド鋼材の接合方法。

【請求項3】

積層された炭素鋼層とクラッド層とを備えるクラッド鋼材の端面どうしを突き合わせて接合されたクラッド鋼材の接合構造であって、

互いに対向する前記クラッド層どうしを接合したクラッド層接合部と、互いに対向する前記炭素鋼層どうしを接合した炭素鋼層接合部との間に、該クラッド層接合部と炭素鋼層接合部を仕切る仕切面が形成され、

該仕切面は、接合前の互いに対向する接合端部の前記炭素鋼層と前記クラッド層との境界部を結ぶ仮想境界面を基準に、そこから0.5mmの範囲に形成されていることを特徴とするクラッド鋼材の接合構造。

【請求項4】

前記摩擦攪拌接合工程で、回転工具のプローブとして長さが前記クラッド層の厚さよりも2mm以上長いものを用い、前記回転工具の回転数を200min―1以上400min―1以下に設定し、接合速度を、前記回転工具の回転数が200min―1の時10cm/min以上20cm/min以下、前記回転工具の回転数が400min―1の時20cm/min以上40cm/min以下に設定して摩擦接伴接合を行うことを特徴とする請求項1または2に記載のクラッド鋼材の接合方法。

【請求項5】

前記摩擦攪拌工程と前記アーク溶接工程の間に、前記摩擦攪拌工程で接合した部分を前記炭素鋼層側から削り込むガウジング工程を備えることを特徴とする請求項1,2,4のいずれか一項に記載のクラッド鋼材の接合方法。

【請求項6】

前記ガウジング工程で形成された溝のルートフェイスは、回転工具のプローブの長さに2mm足した長さよりも長くかつプローブの長さに3mm足した長さよりも短いことを特徴とする請求項5に記載のクラッド鋼材の接合方法。

【図1】

【図2】

【図6】

【図3】

【図4】

【図5】

【図2】

【図6】

【図3】

【図4】

【図5】

【公開番号】特開2011−255416(P2011−255416A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−134258(P2010−134258)

【出願日】平成22年6月11日(2010.6.11)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月11日(2010.6.11)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【Fターム(参考)】

[ Back to top ]