クランクシャフト及びその評価方法

【課題】切削加工により仕上げられたスラスト軸受面を評価する方法を見出し、かかるスラスト軸受面を有するクランクシャフトを実用化する。

【解決手段】クランクシャフト1のスラスト軸受面Tを、プラトー率Rδcに基づいて評価する。具体的には、スラスト軸受面Tのプラトー率Rδc(切断レベル:10〜80%)が0.6μm以下であれば良品と判別し、0.6μmを超えていれば不良品と判別する。

【解決手段】クランクシャフト1のスラスト軸受面Tを、プラトー率Rδcに基づいて評価する。具体的には、スラスト軸受面Tのプラトー率Rδc(切断レベル:10〜80%)が0.6μm以下であれば良品と判別し、0.6μmを超えていれば不良品と判別する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クランクシャフト及びその評価方法に関する。

【背景技術】

【0002】

エンジン等の内燃機関に設けられるクランクシャフトは、ジャーナルの外周面及びウェブの端面が軸受メタルにより摺動支持される。クランクシャフトは、回転時の摺動抵抗を低減するために、軸受メタルと摺動する摺動面を精度良く仕上げる必要がある。例えば特許文献1には、クランクシャフトの軸受部位(摺動面)を、Ra0.2〜0.5μm程度の表面粗さに研削加工した後、ラッピングテープによりRa0.1μm以下に仕上げる加工方法が示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−184883号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

研削加工は、砥石を加工面に押し付けることにより行われるが、種々の砥粒が固着した砥石は高価であるため、加工コストが高くなってしまう。一方、クランクシャフトのウェブの端面に形成される摺動面(スラスト軸受面)は、ジャーナルの外周面に形成される摺動面(ラジアル軸受面)と比べて要求される加工精度が低い。そこで、加工コストの低減を図るために、クランクシャフトのスラスト軸受面の仕上げ加工を、研削加工から切削加工に換えることが検討されている。

【0005】

しかし、切削仕上げ面は研削仕上げ面と表面性状が全く異なるため、研削仕上げ面に対する評価方法(例えばRaに基づく評価方法)では、切削仕上げ面を適性に評価することができない場合がある。すなわち、研削仕上げ面は、図4に示すように非常に微細な凹凸が形成され、突出した凸部が少なく、凸部の高さが比較的揃っているため(点線参照)、相手材への攻撃性が低く、耐摩耗性に優れている。一方、切削仕上げ面は、図5に示すように、周期的で比較的大きな凹凸が形成され、突出した凸部が多く、凸部の高さがあまり揃っていないため(点線参照)、相手材への攻撃性が高く、摩耗や焼付き等の不具合が生じやすい。この切削仕上げ面は、Raが小さい場合でも摩耗や焼付きが生じることがあるため、Raに基づく評価方法では適正に評価することができない。このように、切削加工により仕上げられた摺動面を評価する方法は確立されていないため、摺動面の切削加工条件を調整することができず、切削仕上げされた摺動面を有するクランクシャフトは実用化に至っていないのが現状である。

【0006】

本発明の解決すべき技術的課題は、切削加工により仕上げられたスラスト軸受面を適正に評価することができる方法を見出し、かかるスラスト軸受面を有するクランクシャフトを実用化することにある。

【課題を解決するための手段】

【0007】

本発明者は、鋭意検討を重ね、プラトー率Rδcにより切削仕上げ面の摺動性を評価できることを見出した。プラトー率Rδcとは、JIS B0601:2001で規定されているように、粗さ曲線の負荷曲線において、二つの負荷長さ率Rmr1、Rmr2に一致する切断レベルC(Rrm1)、C(Rrm1)の高さ方向の差のことを言う。プラトー率Rδcが小さいときには、その表面に略平坦な領域が形成されていると言うことができる。従って、切削加工により仕上げられた摺動面において、プラトー率Rδcが所定値以下である場合、この摺動面には略平坦な領域が形成されており、相手材への攻撃性が低いと言える。本発明者の検証によれば、切削仕上げされたスラスト軸受面のプラトー率Rδc(切断レベル:10〜80%)が0.6μm以下であれば、相手材(軸受メタル)への攻撃性が十分に低く焼付きが生じないため、クランクシャフトとして使用することができ、切削仕上げされたスラスト軸受面のプラトー率Rδc(切断レベル:10〜80%)が0.6μmを超えていれば、相手材への攻撃性が高く焼付きが生じる恐れがあるため、クランクシャフトとして使用できないことが明らかとなった。

【0008】

以上より、本発明は、切削加工により仕上げられたスラスト軸受面を有するクランクシャフトの評価方法であって、スラスト軸受面のプラトー率Rδcが所定値以下であれば良品と判別し、スラスト軸受面のプラトー率Rδcが所定値を超えていれば不良品と判別するクランクシャフトの評価方法として特徴づけることができる。

【0009】

また、本発明は、切削加工により仕上げられたスラスト軸受面のプラトー率Rδc(切断レベル:10〜80%)が0.6μm以下であるクランクシャフトとして特徴づけることができる。

【0010】

さらに、切削仕上げされたスラスト軸受面の算術平均粗さRaが0.25μm以下であれば、あるいは、十点平均粗さRzjisが0.8μm以下であれば、さらに優れた摺動性を有すると言える。尚、Ra及びRzjisは、JIS B0601:2001に規定されている表面粗さパラメータである。

【発明の効果】

【0011】

以上のように、本発明によれば、切削加工により仕上げられたスラスト軸受面を適正に評価することができ、これにより切削仕上げされたスラスト軸受面を有するクランクシャフトの実用化が可能となる。

【図面の簡単な説明】

【0012】

【図1】クランクシャフトの側面図である。

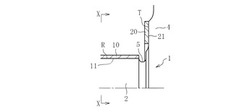

【図2】上記クランクシャフトの拡大図である。

【図3】図2のX−X線における断面図である。

【図4】研削加工面の表面性状(凹凸)を示す図である。

【図5】切削加工面の表面性状(凹凸)を示す図である。

【発明を実施するための形態】

【0013】

本発明の一実施形態に係るクランクシャフト1は、図1に示すように、エンジン(図示省略)に対して回転支持されるジャーナル2と、ピストンのコンロッド(図示省略)が連結されるクランクピン3と、ジャーナル2とクランクピン3とを連結するウェブ4とを有する。本実施形態のクランクシャフト1は、直列3気筒エンジンに設けられるものであり、クランクピン3が3箇所に設けられ、各クランクピン3の軸方向両側にジャーナル2が設けられる。

【0014】

クランクシャフト1には、図2に示すように、ラジアル軸受面R及びスラスト軸受面Tが形成され、これらの面がエンジンブロック(図示省略)に設けられた軸受メタル10、20により摺動支持される。具体的には、各ジャーナル2の外周面に設けられたラジアル軸受面Rが、軸受メタル10の円筒状内周面11で摺動支持され、各ウェブ4のジャーナル2側の端面のうち、内径側の領域に設けられたスラスト軸受面Tが、軸受メタル20の端面21で摺動支持される。本実施形態では、図3に示すように、2つの半円筒形状の軸受メタル10がジャーナル2を上下から挟むように配置される。また、C形平板状の軸受メタル20が、スラスト軸受面Tの図中上半分の領域と接触摺動する位置に配置される。

【0015】

スラスト軸受面Tは、切削加工で仕上げられた面であり、プラトー率Rδc(切断レベル:10〜80%)が0.6μm以下、好ましくは0.4μm以下とされ、且つ、Raが0.25μm以下とされる。ラジアル軸受面Rは、研削加工及びラッピング加工により仕上げられた面であり、例えばRaが0.1μm以下とされる。クランクシャフト1の表面のうち、ラジアル軸受面R及びスラスト軸受面T以外の領域には、仕上げ加工が施されていない。例えば、ジャーナル2とウェブ4との境界部に設けられたぬすみ部5(図2参照)は熱処理前に形成された切削面であり、ウェブ4のスラスト軸受面Tよりも外径側の領域(カウンターウエイトの表面など)は鍛造面とされる。

【0016】

クランクシャフト1は、鍛造工程、切削工程、及び熱処理工程(焼入れ)を経た後、最後に仕上げ加工が施されて完成する。仕上げ加工において、ラジアル軸受面Rには研削加工及びラッピング加工が施され、スラスト軸受面Tには切削加工が施される。

【0017】

そして、完成したクランクシャフト1は、検査工程で良否判別が行われる。スラスト軸受面Tは、プラトー率Rδcに基づいて評価される。すなわち、スラスト軸受面Tのプラトー率Rδcが所定値以下であれば、そのクランクシャフト1は良品と判別され、スラスト軸受面Tのプラトー率Rδcが所定値を超えていれば、そのクランクシャフト1は不良品と判別される。本実施形態では、プラトー率Rδc(切断レベル:10〜80%)が0.6μm以下であるか否かでクランクシャフト1の良否判別が行われる。このように、プラトー率Rδcに基づいてスラスト軸受面Tを評価することで、切削仕上げが施されたスラスト軸受面Tの適正な評価が可能となる。従って、プラトー率Rδcの値が所定値以下となるように加工条件を調整することが可能となり、切削仕上げされたスラスト軸受面Tを有する実用可能なクランクシャフト1が得られる。

【0018】

本実施形態では、スラスト軸受面Tの評価が、プラトー率Rδcだけでなく、Raに基づいて行われる。具体的には、Raが0.25μm以下であればそのクランクシャフト1は良品と判別され、Raが0.25μmを超えていればそのクランクシャフト1は不良品と判別される。これにより、スラスト軸受面Tの評価の信頼性がさらに高められる。尚、Raに換えて、あるいはRaに加えて、Rzjisによる評価を行ってもよい。例えば、Rzjisが0.8μm以下であればそのクランクシャフト1は良品と判別され、Rzjisが0.8μmを超えていればそのクランクシャフト1は不良品と判別される。

【実施例1】

【0019】

本発明の有効性を確認するため、以下のような試験を行った。まず、切削加工により仕上げられたスラスト軸受面を有するクランクシャフト(実施例1〜3及び比較例1〜3)を用意し、各クランクシャフトのプラトー率Rδc(切断レベル:10〜80%)、算術平均粗さRa、及び十点平均粗さRzjisを測定した。その結果を表1に示す。

【0020】

【表1】

【0021】

そして、各クランクシャフトに対して摺動試験を実施した。具体的には、5000Nのスラスト荷重を負荷した状態でクランクシャフトを回転数2000rpmで5時間回転させた後、スラスト軸受面と摺動する軸受メタル(スラストワッシャ)の焼付きの有無を確認した。その結果、表1に示すとおり、実施例1〜3については焼付きが生じず、比較例1〜3については焼付きが生じた。この試験結果から、切削加工により仕上げられたスラスト軸受面を有し、本発明が規定するプラトー率の範囲を満たす実施例1〜3は、耐摩耗性に優れた良品であることが確認された。

【符号の説明】

【0022】

1 クランクシャフト

2 ジャーナル

3 クランクピン

4 ウェブ

10 軸受メタル

20 軸受メタル

R ラジアル軸受面

T スラスト軸受面

【技術分野】

【0001】

本発明は、クランクシャフト及びその評価方法に関する。

【背景技術】

【0002】

エンジン等の内燃機関に設けられるクランクシャフトは、ジャーナルの外周面及びウェブの端面が軸受メタルにより摺動支持される。クランクシャフトは、回転時の摺動抵抗を低減するために、軸受メタルと摺動する摺動面を精度良く仕上げる必要がある。例えば特許文献1には、クランクシャフトの軸受部位(摺動面)を、Ra0.2〜0.5μm程度の表面粗さに研削加工した後、ラッピングテープによりRa0.1μm以下に仕上げる加工方法が示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−184883号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

研削加工は、砥石を加工面に押し付けることにより行われるが、種々の砥粒が固着した砥石は高価であるため、加工コストが高くなってしまう。一方、クランクシャフトのウェブの端面に形成される摺動面(スラスト軸受面)は、ジャーナルの外周面に形成される摺動面(ラジアル軸受面)と比べて要求される加工精度が低い。そこで、加工コストの低減を図るために、クランクシャフトのスラスト軸受面の仕上げ加工を、研削加工から切削加工に換えることが検討されている。

【0005】

しかし、切削仕上げ面は研削仕上げ面と表面性状が全く異なるため、研削仕上げ面に対する評価方法(例えばRaに基づく評価方法)では、切削仕上げ面を適性に評価することができない場合がある。すなわち、研削仕上げ面は、図4に示すように非常に微細な凹凸が形成され、突出した凸部が少なく、凸部の高さが比較的揃っているため(点線参照)、相手材への攻撃性が低く、耐摩耗性に優れている。一方、切削仕上げ面は、図5に示すように、周期的で比較的大きな凹凸が形成され、突出した凸部が多く、凸部の高さがあまり揃っていないため(点線参照)、相手材への攻撃性が高く、摩耗や焼付き等の不具合が生じやすい。この切削仕上げ面は、Raが小さい場合でも摩耗や焼付きが生じることがあるため、Raに基づく評価方法では適正に評価することができない。このように、切削加工により仕上げられた摺動面を評価する方法は確立されていないため、摺動面の切削加工条件を調整することができず、切削仕上げされた摺動面を有するクランクシャフトは実用化に至っていないのが現状である。

【0006】

本発明の解決すべき技術的課題は、切削加工により仕上げられたスラスト軸受面を適正に評価することができる方法を見出し、かかるスラスト軸受面を有するクランクシャフトを実用化することにある。

【課題を解決するための手段】

【0007】

本発明者は、鋭意検討を重ね、プラトー率Rδcにより切削仕上げ面の摺動性を評価できることを見出した。プラトー率Rδcとは、JIS B0601:2001で規定されているように、粗さ曲線の負荷曲線において、二つの負荷長さ率Rmr1、Rmr2に一致する切断レベルC(Rrm1)、C(Rrm1)の高さ方向の差のことを言う。プラトー率Rδcが小さいときには、その表面に略平坦な領域が形成されていると言うことができる。従って、切削加工により仕上げられた摺動面において、プラトー率Rδcが所定値以下である場合、この摺動面には略平坦な領域が形成されており、相手材への攻撃性が低いと言える。本発明者の検証によれば、切削仕上げされたスラスト軸受面のプラトー率Rδc(切断レベル:10〜80%)が0.6μm以下であれば、相手材(軸受メタル)への攻撃性が十分に低く焼付きが生じないため、クランクシャフトとして使用することができ、切削仕上げされたスラスト軸受面のプラトー率Rδc(切断レベル:10〜80%)が0.6μmを超えていれば、相手材への攻撃性が高く焼付きが生じる恐れがあるため、クランクシャフトとして使用できないことが明らかとなった。

【0008】

以上より、本発明は、切削加工により仕上げられたスラスト軸受面を有するクランクシャフトの評価方法であって、スラスト軸受面のプラトー率Rδcが所定値以下であれば良品と判別し、スラスト軸受面のプラトー率Rδcが所定値を超えていれば不良品と判別するクランクシャフトの評価方法として特徴づけることができる。

【0009】

また、本発明は、切削加工により仕上げられたスラスト軸受面のプラトー率Rδc(切断レベル:10〜80%)が0.6μm以下であるクランクシャフトとして特徴づけることができる。

【0010】

さらに、切削仕上げされたスラスト軸受面の算術平均粗さRaが0.25μm以下であれば、あるいは、十点平均粗さRzjisが0.8μm以下であれば、さらに優れた摺動性を有すると言える。尚、Ra及びRzjisは、JIS B0601:2001に規定されている表面粗さパラメータである。

【発明の効果】

【0011】

以上のように、本発明によれば、切削加工により仕上げられたスラスト軸受面を適正に評価することができ、これにより切削仕上げされたスラスト軸受面を有するクランクシャフトの実用化が可能となる。

【図面の簡単な説明】

【0012】

【図1】クランクシャフトの側面図である。

【図2】上記クランクシャフトの拡大図である。

【図3】図2のX−X線における断面図である。

【図4】研削加工面の表面性状(凹凸)を示す図である。

【図5】切削加工面の表面性状(凹凸)を示す図である。

【発明を実施するための形態】

【0013】

本発明の一実施形態に係るクランクシャフト1は、図1に示すように、エンジン(図示省略)に対して回転支持されるジャーナル2と、ピストンのコンロッド(図示省略)が連結されるクランクピン3と、ジャーナル2とクランクピン3とを連結するウェブ4とを有する。本実施形態のクランクシャフト1は、直列3気筒エンジンに設けられるものであり、クランクピン3が3箇所に設けられ、各クランクピン3の軸方向両側にジャーナル2が設けられる。

【0014】

クランクシャフト1には、図2に示すように、ラジアル軸受面R及びスラスト軸受面Tが形成され、これらの面がエンジンブロック(図示省略)に設けられた軸受メタル10、20により摺動支持される。具体的には、各ジャーナル2の外周面に設けられたラジアル軸受面Rが、軸受メタル10の円筒状内周面11で摺動支持され、各ウェブ4のジャーナル2側の端面のうち、内径側の領域に設けられたスラスト軸受面Tが、軸受メタル20の端面21で摺動支持される。本実施形態では、図3に示すように、2つの半円筒形状の軸受メタル10がジャーナル2を上下から挟むように配置される。また、C形平板状の軸受メタル20が、スラスト軸受面Tの図中上半分の領域と接触摺動する位置に配置される。

【0015】

スラスト軸受面Tは、切削加工で仕上げられた面であり、プラトー率Rδc(切断レベル:10〜80%)が0.6μm以下、好ましくは0.4μm以下とされ、且つ、Raが0.25μm以下とされる。ラジアル軸受面Rは、研削加工及びラッピング加工により仕上げられた面であり、例えばRaが0.1μm以下とされる。クランクシャフト1の表面のうち、ラジアル軸受面R及びスラスト軸受面T以外の領域には、仕上げ加工が施されていない。例えば、ジャーナル2とウェブ4との境界部に設けられたぬすみ部5(図2参照)は熱処理前に形成された切削面であり、ウェブ4のスラスト軸受面Tよりも外径側の領域(カウンターウエイトの表面など)は鍛造面とされる。

【0016】

クランクシャフト1は、鍛造工程、切削工程、及び熱処理工程(焼入れ)を経た後、最後に仕上げ加工が施されて完成する。仕上げ加工において、ラジアル軸受面Rには研削加工及びラッピング加工が施され、スラスト軸受面Tには切削加工が施される。

【0017】

そして、完成したクランクシャフト1は、検査工程で良否判別が行われる。スラスト軸受面Tは、プラトー率Rδcに基づいて評価される。すなわち、スラスト軸受面Tのプラトー率Rδcが所定値以下であれば、そのクランクシャフト1は良品と判別され、スラスト軸受面Tのプラトー率Rδcが所定値を超えていれば、そのクランクシャフト1は不良品と判別される。本実施形態では、プラトー率Rδc(切断レベル:10〜80%)が0.6μm以下であるか否かでクランクシャフト1の良否判別が行われる。このように、プラトー率Rδcに基づいてスラスト軸受面Tを評価することで、切削仕上げが施されたスラスト軸受面Tの適正な評価が可能となる。従って、プラトー率Rδcの値が所定値以下となるように加工条件を調整することが可能となり、切削仕上げされたスラスト軸受面Tを有する実用可能なクランクシャフト1が得られる。

【0018】

本実施形態では、スラスト軸受面Tの評価が、プラトー率Rδcだけでなく、Raに基づいて行われる。具体的には、Raが0.25μm以下であればそのクランクシャフト1は良品と判別され、Raが0.25μmを超えていればそのクランクシャフト1は不良品と判別される。これにより、スラスト軸受面Tの評価の信頼性がさらに高められる。尚、Raに換えて、あるいはRaに加えて、Rzjisによる評価を行ってもよい。例えば、Rzjisが0.8μm以下であればそのクランクシャフト1は良品と判別され、Rzjisが0.8μmを超えていればそのクランクシャフト1は不良品と判別される。

【実施例1】

【0019】

本発明の有効性を確認するため、以下のような試験を行った。まず、切削加工により仕上げられたスラスト軸受面を有するクランクシャフト(実施例1〜3及び比較例1〜3)を用意し、各クランクシャフトのプラトー率Rδc(切断レベル:10〜80%)、算術平均粗さRa、及び十点平均粗さRzjisを測定した。その結果を表1に示す。

【0020】

【表1】

【0021】

そして、各クランクシャフトに対して摺動試験を実施した。具体的には、5000Nのスラスト荷重を負荷した状態でクランクシャフトを回転数2000rpmで5時間回転させた後、スラスト軸受面と摺動する軸受メタル(スラストワッシャ)の焼付きの有無を確認した。その結果、表1に示すとおり、実施例1〜3については焼付きが生じず、比較例1〜3については焼付きが生じた。この試験結果から、切削加工により仕上げられたスラスト軸受面を有し、本発明が規定するプラトー率の範囲を満たす実施例1〜3は、耐摩耗性に優れた良品であることが確認された。

【符号の説明】

【0022】

1 クランクシャフト

2 ジャーナル

3 クランクピン

4 ウェブ

10 軸受メタル

20 軸受メタル

R ラジアル軸受面

T スラスト軸受面

【特許請求の範囲】

【請求項1】

切削加工により仕上げられたスラスト軸受面のプラトー率Rδc(切断レベル:10〜80%)が0.6μm以下であるクランクシャフト。

【請求項2】

切削加工により仕上げられたスラスト軸受面を有するクランクシャフトの評価方法であって、

前記スラスト軸受面のプラトー率Rδcが所定値以下であれば良品と判別し、前記スラスト軸受面のプラトー率Rδcが所定値を超えていれば不良品と判別するクランクシャフトの評価方法。

【請求項1】

切削加工により仕上げられたスラスト軸受面のプラトー率Rδc(切断レベル:10〜80%)が0.6μm以下であるクランクシャフト。

【請求項2】

切削加工により仕上げられたスラスト軸受面を有するクランクシャフトの評価方法であって、

前記スラスト軸受面のプラトー率Rδcが所定値以下であれば良品と判別し、前記スラスト軸受面のプラトー率Rδcが所定値を超えていれば不良品と判別するクランクシャフトの評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−96478(P2013−96478A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−238710(P2011−238710)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

[ Back to top ]