クランク軸のデフレクション計測装置及び計測方法

【課題】クランク軸のデフレクション計測において、ジャーナル部回転角度とピン部回転角度との対応づけを高精度に行うこと。

【解決手段】デフレクション計測装置は、クランク軸1の回転角度を角度データとして検出する角度検出手段7と、クランクアーム4の内股距離を距離データとして検出する距離検出手段8と、各データを処理する処理ユニット9とを備え、距離検出手段8には、角度データをトリガー信号として、前記距離を計測する計測部13と、角度データと検出された距離データとを対とした計測データを記憶可能なメモリ−14と、距離データの検出終了後にメモリ−14内の計測データを無線送信する送信部16とが備えられ、処理ユニット9には、欠落した計測データを補完する補完手段が設けられている。

【解決手段】デフレクション計測装置は、クランク軸1の回転角度を角度データとして検出する角度検出手段7と、クランクアーム4の内股距離を距離データとして検出する距離検出手段8と、各データを処理する処理ユニット9とを備え、距離検出手段8には、角度データをトリガー信号として、前記距離を計測する計測部13と、角度データと検出された距離データとを対とした計測データを記憶可能なメモリ−14と、距離データの検出終了後にメモリ−14内の計測データを無線送信する送信部16とが備えられ、処理ユニット9には、欠落した計測データを補完する補完手段が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大型ディーゼル機関などのクランク軸の撓み量を計測するデフレクション計測装置及び計測方法に関する。

【背景技術】

【0002】

大型ディーゼル機関等のクランク軸を旋盤加工や研削加工する場合、又は、このクランク軸をエンジン等に組み込む場合、クランク軸のジャーナル部の芯出しが必要になる。

一般に、クランク軸の芯が出ているかどうかは、クランクアーム間の隙間である内股距離の、クランク軸の1回転中における変動によって判断される。この内股距離の変動はデフレクションと呼ばれ、クランクアーム間に取り付けられた距離検出手段により計測される。

この種のクランク軸のデフレクション計測装置として、例えば、特公平2−34722号公報、特開平5−187857号公報、特開平6−26856号公報などに記載のものが公知である。

【0003】

前記特公平2−34722号公報に記載のものは、クランク軸に設けられた距離検出手段と、地上側に設けられた処理ユニット間を無線で連結してなるものである。同公報記載の実施例においては、距離検出手段には発信器が設けられ、処理ユニット側には受信器が設けられ、距離検出手段により得られたデフレクションデータは、アナログ信号で送信される一方向送信技術が開示されている。

前記特開平5−187857号公報に記載のものは、距離検出手段と角度検出手段と処理ユニットとを有し、各装置が有線により接続されていた。

【0004】

前記特開平6−26856号公報に記載のものは、距離検出手段自体に角度検出機能を有し、各ピン部における回転角度毎にデフレクションデータを検出してメモリーした後、この距離検出手段をクランク軸から取り外して、メモリーされたデータを処理ユニットに取り込んで処理するものであった。

【特許文献1】特公平2−34722号公報

【特許文献2】特開平5−187857号公報

【特許文献3】特開平6−26856号公報特開号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前記特公平2−34722号公報の実施例に記載の無線によるものでは、アナログ信号によるデータの授受であるため、無線切れが生じるという問題があった。

即ち、使用する電波の周波数や出力等は法律などにより規制されているため、かかる制約の下においては、使用する電波が限られていること、及び、クランク軸は、異型形状であり、かつ、デフレクション測定は、アーム間で測定する必要があるため、回転時に電波が測定位置のアームやピン、隣接するスロー、旋盤その他の機材により遮られてしまう、と言う問題があった。

【0006】

また、この従来の一方向送信技術では、距離検出手段による検出データと、クランク軸の回転角度との対応づけにおいて、誤差が生じるおそれがあった。即ち、距離検出手段から送信されるデータは、距離データのみであるから、角度データとの対応づけに誤差が生じるおそれがあった。

前記特開平5−187857号公報に記載のものは、距離検出手段と処理ユニットとを有線により接続しているため、クランク軸の1回転毎に配線の脱着が必要となる。そのため、各ピン部の全てに距離検出手段を取り付けて、同時に複数個所を計測することが出来ず、各ピン部毎に一個所ずつ測定しなければならず、連続測定が不可能なものであった。

【0007】

前記特開平6−26856号公報に記載のものも、各ピン部の測定毎に距離検出手段を取り付け取り外ししなければならないものであり、セッチングに多大の時間を要した。

即ち、例えば、6気筒シリンダ用のクランク軸では、第1ピン部のクランクアーム間に距離検出手段を取り付けて、クランク軸を1回転させて、第1ピン部のデフレクションデータを採取してメモリーし、次にこの距離検出手段を取り外して第2ピン部に取り付けて、クランク軸を1回転させて、第2ピン部のデフレクションデータを採取してメモリーし、・・・このような操作を第6ピン部に亘って行うため、一本のクランク軸の芯出しを行うのに、距離検出手段の6回の取り付け取り外し操作が必要となるものであった。

【0008】

また、クランク軸の回転角度(以下、この角度を「ジャーナル部回転角度」という)と、各ピン部のジャーナル中心に対する回転角度(以下、この角度を「ピン部回転角度」という)が、別個の角度検出手段により計測されているため、両角度の突き合わせ(対応づけ)精度に問題が生じるおそれがあった。

更に、大型クランク軸の旋盤加工等では、その加工時間が200時間以上の長時間を要するものがあり、このような長時間の旋盤加工において、距離検出手段を一回のみセッチングし、該距離検出手段を加工終了まで装着したままで、旋盤加工等とデフレクション計測との両方を行えるものが望まれていた。

【0009】

ところが、前記特開平6−26856号公報に記載の距離検出手段では、それ自体に角度検出手段等を有し、装置として大型であり、重量物となるため、この距離検出手段を装着したまま旋盤加工などを行うと、該検出手段に遠心力が作用し脱落するおそれがあるため、旋削加工時に装着しておくことができないと言う問題があった。

従って、距離検出手段の軽量化が望まれていた。

そこで、本発明は、前記従来技術の問題点や課題を解決することを目的とするものである。

【課題を解決するための手段】

【0010】

前記目的を達成するため、本発明は次の手段を講じた。

即ち、本発明のクランク軸のデフレクション計測装置の特徴とするところは、

クランク軸を回転させたときの該クランク軸の回転角度を角度データとして検出する角度検出手段と、クランクアームの内股距離を距離データとして検出する距離検出手段と、前記各データを処理する処理ユニットとを備えたクランク軸のデフレクション計測装置において、

前記距離検出手段には、前記処理ユニットから送信された角度データをトリガー信号として、前記距離を計測する計測部と、前記角度データと検出された距離データとを対とした計測データを記憶可能なメモリーと、前記距離データの検出終了後に前記メモリー内の計測データの内必要なもののみを処理ユニットに無線送信する送信部とが備えられ、

前記処理ユニットには、前記距離検出手段から送信された計測データに欠落があった場合に、当該欠落計測データを補完する補完手段が設けられている点にある。

【0011】

本発明のデフレクション測定方法の特徴とするところは、クランク軸を回転させたときの該クランク軸の回転角度を角度データとして検出する角度検出手段と、クランクアームの内股距離を距離データとして検出する距離検出手段と、前記データを処理して各ピン部のデフレクション量を求める処理ユニットとを備えた装置を用いたクランク軸のデフレクション計測方法において、

前記距離検出手段では、前記処理ユニットから送信された角度データをトリガー信号として前記距離データを計測する計測工程と、前記角度データと検出された距離データとを対とした計測データを作成し該計測データを記憶する記憶工程と、前記記憶された計測データの内必要なもののみを距離データの検出終了後に処理ユニットに無線送信する送信工程とを行い、

前記処理ユニットでは、距離検出手段から送信された計測データに欠落があった場合に、当該欠落計測データを補完する補完工程を行う点にある。

【0012】

また、前記距離検出手段を全てのクランクアーム間に設け、該全ての距離検出手段により、クランク軸の一回転中に、前記角度データに対応した距離データを検出してこれらを計測データとして記憶し、前記クランク軸の一回転後に、前記記憶された計測データを前記処理ユニットに無線送信することが好ましい。

【発明の効果】

【0013】

本発明によれば、計測時間の大幅短縮が図られる。また、距離検出手段を取り外すことなく、何度でも連続して計測することが出来、リアルタイムの計測が行える。距離検出手段は、コードレス(無線)なので、クランク軸を回転させても、クランク軸本体に何も絡まないので、操作性がよい。また、本発明によれば、再測定も容易となり、測定ミスの再チェックが可能となる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施の形態を図面に基づき説明する。

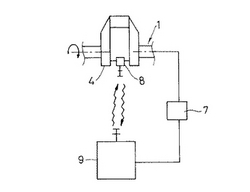

図1に示すように、クランク軸1のデフレクション計測装置は、クランク軸1の回転角度を検出する角度検出手段7と、クランクアーム4の内股距離を検出する距離検出手段8と、前記両検出手段7,8のデータを処理してクランク軸1のデフレクションを求める処理ユニット9とを備えている。前記距離検出手段8と処理ユニット9は、無線による双方向データ通信で接続されている。

前記距離検出手段8は、処理ユニット9からの信号により測定を開始し、処理ユニット9から要求された必要データを処理ユニット9に送信するように構成されている。

【0015】

以下、実施例につき説明する。

「第1実施例」

図2に示すものは、旋盤加工時における、クランク軸1のデフレクション計測装置である。図例のクランク軸1は、ジャーナル部2とピン部3とクランクアーム4とを複数備えている。クランク軸1の一端部には、スラスト荷重を支承するためのスラスト部5が設けられている。

このデフレクション計測装置は、前記ジャーナル部2を回転自在に支持する支持手段6と、クランク軸1を回転させたときの該クランク軸1の回転角度(ジャーナル部回転角度)を角度データとして検出する角度検出手段7と、前記クランクアーム4の内股距離を距離データとして検出する距離検出手段8とを有する。そして、前記角度検出手段7と前記距離検出手段8により検出されたデータを処理する処理ユニット9を備えている。距離検出手段8と処理ユニット9は、無線で接続されている。

【0016】

前記デフレクション計測装置は、旋盤に組み込まれており、該旋盤は、前記クランク軸1のジャーナル部2を加工するものである。この旋盤は、ベッド10とヘッドストック11と刃物台(図示省略)を有する。ヘッドストック11には、回転駆動される主軸が設けられ、該主軸端部にチャック12が設けられている。このチャック12にクランク軸1の一端部が着脱自在に把持される。

前記支持手段6は、前記ベッド10上に設けられ、前記チャック12に把持されたクランク軸1の各ジャーナル部2とスラスト部5を、該チャック12の回転軸心と同一軸心で回転自在に支持するものである。

【0017】

前記支持手段6は、クランク軸1のジャーナル部2やスラスト部5の支持高さを調整自在としている。この支持手段6は、ジャーナル部2軸心を介した前後2方向からジャーナル部2下面を2点支持し、この支持点の高さを調整することにより、クランク軸1の芯出しが行われる。

なお、ジャーナル部2の旋盤加工に際しては、加工するジャーナル部2の位置に、刃物台が位置決めされる。

前記角度検出手段7は、前記ヘッドストック11の主軸の回転角度を検出するエンコーダーから構成されており、該検出した主軸の回転角度は、装着したクランク軸1の回転角度とされている。

【0018】

前記距離検出手段8は、一対のクランクアーム4,4間のピン部3とは反対側の所定の位置に、着脱自在に取り付けられた計測部13を有する。この計測部13は、クランクアーム4の内股距離を計測できるものであれば、接触式や無接触式の如何なる形式のものであっても良い。接触式の場合は、デジタルダイヤルゲージが例示される。

前記距離検出手段8には、前記計測部13の他に、該計測部13により計測したデータ等を記憶するメモリー14と、前記処理ユニット9からの無線信号を受信する受信部15と、メモリー14のデータを処理ユニット9に無線送信する送信部16と、及び電源17のバッテリーなどを一体的に有する。

【0019】

前記処理ユニット9は、クランク軸1の形状情報などを入力するための入力部18と、前記距離検出手段8にデータを無線送信するための送信部19と、前記距離検出手段8からのデータを無線受信するための受信部20と、前記距離検出手段8や角度検出手段7からのデータを処理する処理部21と、処理部21で処理した結果を表示する表示部22などを有する。

前記処理部21には、時間データを生成する手段23と、前記角度検出手段7からの角度データと、前記時間データ生成手段23による時間データとを関連づける手段24とを有する。

【0020】

即ち、この関連手段24は、時間データがt1のとき、角度データがθ1であり、t2のときθ2であり、・・・と対応づけるものである。

前記処理ユニット9と距離検出手段8との無線データ通信は、デジタルデータ通信とされている。

前記処理ユニット9の送信部19は、前記時間データ生成手段23による時間データを、計測開始時、前記距離検出手段8に対して送信する。また、その確認信号を距離検出手段8より、処理ユニット9へ送信する。

【0021】

前記距離検出手段8は、その受信部15において前記時間データを受信すると、一定間隔でクランクアーム4,4間の内股距離を測定する。即ち、時刻t0のとき距離a0、時刻t1のとき距離a1、時刻t2のとき距離a2、・・・として、内股距離を測定する。そして、その測定結果を時間データと対にして前記メモリー14に計測データとして記憶する。即ち、メモリー14内には、「t0:a0」、「t1:a1」、「t2:a2」、・・・の如く計測データが記憶される。

このように、時間データごとに距離を計測することにより、時間データと距離データの対応づけが正確になる。

【0022】

前記距離検出手段8は、クランク軸1の全てのクランクアーム4,4間に設けられており、前記計測は、クランク軸1の一回転中において、全ての距離検出手段8において同時に行われる。

処理ユニット9においては、前記距離検出手段8のメモリー14内の必要なデータのみの送信を、前記各距離検出手段8に対して要求する。即ち、デフレクション量はピン部3の位置が、0°、90°、180°、270°の4個所の位置において評価されるので、ジャーナル部回転角度に対し、必要とする部位のピン部回転角度が対応づけされ、その対応づけされた4個所の時間データが、その特定の距離検出手段8に送信される。

【0023】

即ち、図例のクランク軸1の第1〜4ピン部のうち、第1ピン部3のピン部回転角度とジャーナル部回転角度との関係が、例えば、ジャーナル部回転角度が10°のとき、ピン部回転角度が0°であった場合、10°、100°、190°、280°の角度データが、必要とするデータである。この場合、ジャーナル部回転角度データと時間データとが、処理ユニット9の関連手段24により関連づけられている。

即ち、角度10°は時間t10、角度100°は時間t100・・・とのように関連づけられているので、時間t10やt100の必要時間データが処理ユニット9の送信部19より、第1ピン部3の距離検出手段8の受信部15に送信される。

【0024】

尚、ジャーナル部回転角度とピン部回転角度との関係は、入力部18から入力されるクランク軸形状情報より得られる。即ち、入力情報には、気筒数、点火順序等が含まれる。

この実施の形態によれば、角度と時間は更新されるので、計測を行う度にジャーナル部回転角度とピン部回転角度との対応づけに誤差が生じない。

前記処理ユニット9からの4個の時間データを受信した特定の距離検出手段8は、そのメモリー14に記憶している計測データの内、要求された4個の計測データを送信部16を介して、処理ユニット9の受信部20に送信する。

【0025】

尚、一の処理ユニット9と、複数の距離距離検出手段8、8・・とのデータ通信は、特定の距離検出手段8に付与された識別符号(ID)を送信データに付加することにより行えば、当該データ通信がどの距離検出手段8に対するものか、またはどの距離検出手段8からのものかの識別が可能になる。

処理ユニット9の処理部21は、前記各距離検出手段8からの4つの計測データに基づき、各ピン部3の0°、90°、180°、270°におけるデフレクション量を算出して、その結果を表示部22に表示する。この表示部22の表示イメージは、前記従来の技術で示した特開平6−26856号公報の「図11」に記載の如きである。

【0026】

なお、前記データ送信は、デジタル通信とされているので、電波が弱くなってもデータの欠落が無い。また、データ末尾にチェックデータを2バイト付けて、エラーのチェックを行っているので、エラーの発生が防止される。

更に本発明では、処理ユニット9と距離検出手段8間のデータの送受信は、無線状況の良好なときのみ行う機能を有する。このような機能を備えることにより、無線によるデータの欠落が防止される。

尚、無線(電波)状況の良好なときとは、送受信可能なときを言う。

【0027】

即ち、計測開始時は、各計測器に対して処理ユニット9より計測開始時間の信号を送信する。各計測器は、前記信号を受信したら、確認信号を処理ユニット9に発信する。確認信号がこない場合(計測開始の指示がでていない)、確認信号を一定間隔で何回も送る。所定時間がたっても確認信号がこない場合、エラーとなる。

計測終了時(計測データ送受信時)も同様に、計測器から、処理ユニット9に信号がこない場合、処理ユニット9は一定間隔で何度も信号、データ要求信号を計測器に送る。

即ち、本発明の特徴の一つは、計測スタート時は、処理ユニット9と距離検出手段8間を相互通信で確認し、距離検出手段8における計測は、時間と共に勝手に行い、計測終了後は処理ユニット9より繰り返し信号を出して、通信できたところで、距離検出手段8からデータを取り込むものである。

【0028】

図3に、クランク軸1のデフレクション計測方法の手順を示す。

先ず、図2に示す様にクランク軸1の一端部をチャック12で把持し、各ジャーナル部2を支持手段6により支持する。各クランクアーム4,4間の全てに距離検出手段8を取り付ける。

そして、ステップ1に示す様に、処理ユニット9の入力部18から、気筒数や点火順序等のクランク軸形状情報を入力する。

ステップ2では、チャック12を約4rpmの速度で一回転させ、角度検出手段7により、クランク軸1の回転角度データを計測する。この角度データは、クランク軸本体の角度情報(ジャーナル部回転角度)として、処理ユニット9の処理部21に送られる。

【0029】

ステップ3では、時間データ生成手段23により生成された時間データと、前記角度データとが、関連手段24によって、関連づけられる。この関連づけられた時間情報が、送信部19を介して各距離検出手段8に無線送信される。即ち、角度0°のときの時間はt0、1°のときはt1・・の如く関連づけられており、その関連づけられた時間データt0,t1,・・が各距離検出手段8に無線送信される。

ステップ4では、各距離検出手段8の受信部15において、前記時間情報が受信され、この受信データをトリガー信号として、計測部13においてクランクアーム4の内股距離の計測が行われる。

【0030】

ステップ5では、前記時間情報と計測情報とを対とした計測データが、メモリー14に記憶される。

以上の処理がクランク軸1の一回転中において行われ、一回転後、ステップ6が実行される。

即ち、ステップ6では、各ピン部3の必要時間情報が、処理ユニット9の送信部19より各距離検出手段8に送信される。この必要時間情報とは、各ピン部3の0°、90°、180°、270°の回転角度(ピン部回転角度)に対応するジャーナル部回転角度に対応する時間データである。

【0031】

ステップ7では、各距離検出手段8の受信部15により、前記必要時間情報を受信し、メモリー14に保存されている、必要時間情報に対応する計測データ(4組のデータ)を読み出して、該計測データを送信部16より処理ユニット9へ送信する。

ステップ8では、各距離検出手段8からの計測データを、処理ユニット9の受信部20で受信し、処理部21において各ピン部3における0°、90°、180°、270°位置でのデフレクション量を求める。

ステップ9において、前記デフレクション量を表示部22において表示する。

【0032】

なお、前記データの送受信は、電波状況の良好なときにのみ行われる。

以下、組立型クランク軸B&Wタイプ&S60MCについて、各種の方法においてデフレクションを計測したときの計測時間の比較を「表1」と「図4」に示す。

【0033】

【表1】

【0034】

同表及び図において、「従来方法」とは、特公平2−34722号公報において第6図に示される従来の技術として記載の方法である。即ち、各アームにダイヤルゲージを取り付け、1アーム毎に順次、必要回転角度毎、目視で読み取り記録したときの、全アームの所要時間を測定した。

また、「特開平5−187857」とは、同公報に記載の方法で測定した時間であり、有線のダイヤルゲージを用いて計測を行い、必要角度でトリガーを引き計測値を表示記録した。その時の全アームの所要時間を測定した。

【0035】

「特開平6−26856」とは、同公報記載の方法で測定したときの時間であり、角度検出器付きダイヤルゲージを用いて計測を行い、該計測器は、データ収集のため、その都度取り外しを行った。そのようにして全アームに亘って計測したときの所要時間を測定した。

「本発明」とは、前記「第1実施例」に記載の方法にて、全アームの所要時間を測定したものである。

次の「表2」に示すものは、計測精度の比較である。組立型クランク軸B&Wタイプ 6S35MC、6S60MC、7S80MCの三種類のクランク軸について計測した。同表中の「従来方法」、「特開平5−187857」、「特開平6−26856」、及び「本発明」の測定方法は、表1の場合と同じである。

【0036】

上記の各方法に夜測定結果と真の値を比較するために、内股距離を直角4方向にてチャックを停止し、インサイドマイクロメータにより計測した。その結果と各方法のデータを比較し、実測値との差異が、1/100ミリ以下を「○」、2/100ミリ以下を「×」とした。

【0037】

【表2】

【0038】

表3に示すものは、計測データ受信方法の比較結果であり、組立型クランク軸B&Wタイプ 6S35MC、6S60MC、7S80MCの三種類のクランク軸について計測した結果である。

【0039】

【表3】

【0040】

前記表3における「アンテナを張り巡らせる」とは、特公平2−34722号公報に記載の方法であり、データ通信はアナログ通信であり、クランク軸を他所から運び、旋盤にセッティングし、クランク軸全周域にアンテナを張り巡らせて、距離検出手段からの無線データが受信できるようにし、その後、アンテナを取り外し、クランク取り外しを行い、その時間を計測した。

前記比較結果より、従来技術に比べ本発明の方が、優れていることが分かる。

なお、本発明のクランク軸1のデフレクション計測は、旋盤加工におけるジャーナル部2の芯出しに利用される。

【0041】

即ち、クランク軸1全体のデフレクションを計測して、支持手段6の高さを調整し、クランク軸1の芯出しを行ったのち、第1ジャーナル部2の旋盤加工を行い、その加工が終了すると、また、芯出しを行って、第2ジャーナル部2の旋盤加工を行う。このような芯出しは、各ジャーナル部2の加工毎に繰り返しておこなわれ、最初の加工から、最後のジャーナル部2又はスラスト部5の加工までに、大きなものでは200時間以上を要するものがある。この間、本発明によれば、距離検出手段8は各アーム4間に装着したままで、取り外すことがない。そのために、距離検出手段8は、小型軽量化されており、又、電源も長時間使用可能とされている。さらに、距離検出手段8は、待機中、省エネモードで作動するように構成されており、電力消費が極力抑えられ、200時間以上の長時間の連続しように耐えるものとされている。

【0042】

さらに、この実施例では、連続装着したものであるので、先の測定結果と、今回の測定結果とを比較することが出来、測定ミスの再チェックなどが可能になり、高精度な測定が行える。

「第2実施例」

図5に示すものは、旋盤加工時における、クランク軸1のデフレクション計測装置である。前記図2に示すものと同じ部材は同一符号で示し、その説明は省略する。以下、前記第1実施例と異なる部分を主として説明する。

【0043】

前記処理ユニット9の送信部19は、角度検出手段7により検出したクランク軸1の一回転の回転角度(ジャーナル部回転角度)を、前記距離検出手段8に対して、1°毎に送信するものとされている。

即ち、ジャーナル部回転角度0°〜360°の角度データを、0°、1°、2°、3°・・・と1°毎に送信する。

前記距離検出手段8は、その受信部15において前記角度データを受信すると、該角度データをトリガー信号として、クランクスロー4,4間の内股距離を測定する。即ち、0°のとき距離a0、1°のとき距離a1、2°のとき距離a2、・・・として、内股距離を測定する。そして、その測定結果を角度データと対にして前記メモリー14に計測データとして記憶する。即ち、メモリー14内には、「0°:a0」、「1°:a1」、「2°:a2」、・・・の如く、360個の計測データが記憶される。

【0044】

このように、角度データをトリガー信号として距離を計測することにより、角度データと距離データの対応づけが正確になる。

前記距離検出手段8は、クランク軸1の全てのクランクアーム4,4間に設けられており、前記計測は、クランク軸1の一回転中において、全ての距離検出手段8において同時に行われる。

処理ユニット9においては、前記距離検出手段8のメモリー14内の必要なデータのみの送信を、前記各距離検出手段8に対して要求する。即ち、デフレクション量はピン部3の位置が、0°、90°、180°、270°の4個所の位置において評価されるので、ジャーナル部回転角度に対し、必要とする部位のピン部回転角度が対応づけされ、その対応づけされた4個所の角度データが、その特定の距離検出手段8に送信される。

【0045】

即ち、図例の4気筒用クランク軸1の第1〜4ピン部のうち、第1ピン部3のピン部回転角度とジャーナル部回転角度との関係が、例えば、ジャーナル部回転角度が10°のとき、ピン部回転角度が0°であった場合、10°、100°、190°、280°の角度データが、処理ユニット9の送信部19より、第1ピン部3の距離検出手段8の受信部15に送信される。

第2ピン部3のピン部回転角度とジャーナル部回転角度との関係が、ジャーナル部回転角度が190°のとき、ピン部回転角度が0°であった場合、190°、280°、10°、100°の4個の角度データが、処理ユニット9の送信部19より、第2ピン部3の距離検出手段8に送信される。

【0046】

尚、ジャーナル部回転角度とピン部回転角度との関係は、入力部18から入力されるクランク軸形状情報より得られる。即ち、入力情報には、気筒数、点火順序等が含まれる。

この実施の形態によれば、ジャーナル部回転角度とピン部回転角度との対応づけに誤差が生じない。

前記処理ユニット9からの4個の角度データを受信した特定の距離検出手段8は、そのメモリー14に記憶している360個の計測データの内、要求された4個の計測データを送信部16を介して、処理ユニット9の受信部20に送信する。

【0047】

前記処理部9には、前記4つの計測データが、何らかの事情で欠落している場合、そのデータを補間する機能を有する。この補完機能は次の如きものである。

例えば、第1ピン部3からの100°(ピン部回転角度では90°)のデータが欠落している場合、前記100°の前後3点の計測データの送信を当該距離検出手段8に要求する。そして、送付された3点の計測データの平均値をもって、当該100°の位置におけるデフレクション量とする。前記補間において、要求したデータが更に欠落している場合は、更に前後2点のデータを要求し、その平均値をもって、当該位置でのデフレクション量とする。

【0048】

このようなデータ補完機能を有することにより、データの再収集の手間が省かれる。また、メモリー14には、360個の多数のデータを記憶するようにしたので、データの再収集の必要がなくなった。

図6に、クランク軸1のデフレクション計測方法の手順を示す。

先ず、図5に示す様にクランク軸1の一端部をチャック12で把持し、各ジャーナル部2を支持手段6により支持する。各クランクアーム4,4間の全てに距離検出手段8を取り付ける。

【0049】

そして、ステップ1に示す様に、処理ユニット9の入力部18から、気筒数や点火順序等のクランク軸形状情報を入力する。

ステップ2では、チャック12を約4rpmの速度で一回転させ、角度検出手段7により、クランク軸1の回転角度データを計測する。このデータ計測は1°毎に行われ、クランク軸本体の角度情報(ジャーナル部回転角度)として、処理ユニット9の処理部21に送られる。

ステップ3では、前記1°毎の角度情報が、送信部19を介して各距離検出手段8に無線送信される。

【0050】

ステップ4では、各距離検出手段8の受信部15において、前記角度情報が受信され、この受信データをトリガー信号として、計測部13においてクランクスロー4の内股距離の計測が行われる。

ステップ5では、前記角度情報と計測情報とを対とした計測データが、メモリー14に記憶される。

以上の処理がクランク軸1の一回転中において行われ、一回転後、ステップ6が実行される。

【0051】

即ち、ステップ6では、各ピン部3の必要角度情報が、処理ユニット9の送信部19より各距離検出手段8に送信される。この必要角度情報とは、各ピン部3の0°、90°、180°、270°の回転角度(ピン部回転角度)に対応するジャーナル部回転角度である。

ステップ7では、各距離検出手段8の受信部15により、前記必要角度情報を受信し、メモリー14に保存されている、必要角度情報に対応する計測データ(4組のデータ)を読み出して、該計測データを送信部16より処理ユニット9へ送信する。

【0052】

ステップ8では、各距離検出手段8からの計測データを、処理ユニット9の受信部20で受信し、処理部21において各ピン部3における0°、90°、180°、270°位置でのデフレクション量を求める。

ステップ9において、前記デフレクション量を表示部22において表示する。

尚、ステップ8における処理において、送られてきたデータに欠落がある場合、処理部21の補完機能により、該欠落したデータの前後のデーターを当該距離検出手段8に要求して求めて、当該データにより欠落したデータを補間する。

【0053】

以下、組立型クランク軸B&Wタイプ&S60MCについて、各種の方法においてデフレクションを計測したときの計測時間の比較を「表4」と「図7」に示す。

【0054】

【表4】

【0055】

同表及び図において、「従来方法」とは、特公平2−34722号公報において第6図に示される従来の技術として記載の方法である。即ち、各スローにダイヤルゲージを取り付け、1スロー毎に順次、必要回転角度毎、目視で読み取り記録したときの、全スローの所要時間を測定した。

また、「特開平5−187857」とは、同公報に記載の方法で測定した時間であり、有線のダイヤルゲージを用いて計測を行い、必要角度でトリガーを引き計測値を表示記録した。その時の全スローの所要時間を測定した。

【0056】

「特開平6−26856」とは、同公報記載の方法で測定したときの時間であり、角度検出器付きダイヤルゲージを用いて計測を行い、該計測器は、データ収集のため、その都度取り外しを行った。そのようにして全スローに亘って計測したときの所要時間を測定した。

「本発明」は、前記「第2実施例」に記載の方法にて、全スローの所要時間を測定した。

次の「表5」に示すものは、計測精度の比較である。組立型クランク軸B&Wタイプ 6S35MC、6S60MC、7S80MCの三種類のクランク軸について計測した。同表中の「従来方法」、「特開平5−187857」、「特開平6−26856」、及び「本発明」の測定方法は、表4の場合と同じである。

【0057】

上記の各方法に夜測定結果と真の値を比較するために、内股距離を直角4方向にてチャックを停止し、インサイドマイクロメータにより計測した。その結果と各方法のデータを比較し、実測値との差異が、1/100ミリ以下を「○」、2/100ミリ以下を「×」とした。

【0058】

【表5】

【0059】

前記比較結果より、従来技術に比べ本発明の方が、優れていることが分かる。

なお、本発明のクランク軸1のデフレクション計測は、旋盤加工におけるジャーナル部2の芯出しに利用される。

即ち、クランク軸1全体のデフレクションを計測して、支持手段6の高さを調整し、クランク軸1の芯出しを行ったのち、第1ジャーナル部2の旋盤加工を行い、その加工が終了すると、また、芯出しを行って、第2ジャーナル部2の旋盤加工を行う。このような芯出しは、各ジャーナル部2の加工毎に繰り返しておこなわれ、最初の加工から、最後のジャーナル部2又はスラスト部5の加工までに、大きなものでは200時間以上を要するものがある。この間、本発明によれば、距離検出手段8は各スロー4間に装着したままで、取り外すことがない。そのために、距離検出手段8は、小型軽量化されており、又、電源も長時間使用可能とされている。されに、距離検出手段8は、待機中、省エネモードで作動するように構成されており、電力消費が極力抑えられ、200時間以上の長時間の連続しように耐えるものとされている。

【0060】

さらに、この実施の形態では、連続装着したものであるので、先の測定結果と、今回の測定結果とを比較することが出来、測定ミスの再チェックなどが可能になり、高精度な測定が行える。

尚、本発明は、前記実施の形態及び実施例に示したものに限定されるものではない。例えば、研削装置においてもまた、エンジンの組み立て時の芯出し作業にも適用可能なものである。また、トリガー信号として1°毎の角度データを用いたが、この1°に限定されるものではない。

【産業上の利用可能性】

【0061】

本発明は、大型ディーゼル機関などのクランク軸の撓み量を計測に利用できる。

【図面の簡単な説明】

【0062】

【図1】図1は、本発明の実施の形態を示す装置の構成図である。

【図2】図2は、本発明の第1実施例を示す装置の構成図である。

【図3】図3は、本発明の第1実施例における処理手順を示すフローチャートである。

【図4】図4は、本発明の第1実施例と他の方法によるデフレクション計測時間の比較を示すグラフである。

【図5】図5は、本発明の第2実施例を示す装置の構成図である。

【図6】図6は、本発明の第2実施例における処理手順を示すフローチャートである。

【図7】図7は、本発明の第2実施例と他の方法によるデフレクション計測時間の比較を示すグラフである。

【符号の説明】

【0063】

1 クランク軸

2 ジャーナル部

3 ピン部

4 クランクアーム

6 支持手段

7 角度検出手段

8 距離検出手段

9 処理ユニット

13 計測部

14 メモリー

15 受信部

16 送信部

17 電源

19 送信部

20 受信部

22 表示部

23 時間データ生成手段

24 関連手段

【技術分野】

【0001】

本発明は、大型ディーゼル機関などのクランク軸の撓み量を計測するデフレクション計測装置及び計測方法に関する。

【背景技術】

【0002】

大型ディーゼル機関等のクランク軸を旋盤加工や研削加工する場合、又は、このクランク軸をエンジン等に組み込む場合、クランク軸のジャーナル部の芯出しが必要になる。

一般に、クランク軸の芯が出ているかどうかは、クランクアーム間の隙間である内股距離の、クランク軸の1回転中における変動によって判断される。この内股距離の変動はデフレクションと呼ばれ、クランクアーム間に取り付けられた距離検出手段により計測される。

この種のクランク軸のデフレクション計測装置として、例えば、特公平2−34722号公報、特開平5−187857号公報、特開平6−26856号公報などに記載のものが公知である。

【0003】

前記特公平2−34722号公報に記載のものは、クランク軸に設けられた距離検出手段と、地上側に設けられた処理ユニット間を無線で連結してなるものである。同公報記載の実施例においては、距離検出手段には発信器が設けられ、処理ユニット側には受信器が設けられ、距離検出手段により得られたデフレクションデータは、アナログ信号で送信される一方向送信技術が開示されている。

前記特開平5−187857号公報に記載のものは、距離検出手段と角度検出手段と処理ユニットとを有し、各装置が有線により接続されていた。

【0004】

前記特開平6−26856号公報に記載のものは、距離検出手段自体に角度検出機能を有し、各ピン部における回転角度毎にデフレクションデータを検出してメモリーした後、この距離検出手段をクランク軸から取り外して、メモリーされたデータを処理ユニットに取り込んで処理するものであった。

【特許文献1】特公平2−34722号公報

【特許文献2】特開平5−187857号公報

【特許文献3】特開平6−26856号公報特開号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前記特公平2−34722号公報の実施例に記載の無線によるものでは、アナログ信号によるデータの授受であるため、無線切れが生じるという問題があった。

即ち、使用する電波の周波数や出力等は法律などにより規制されているため、かかる制約の下においては、使用する電波が限られていること、及び、クランク軸は、異型形状であり、かつ、デフレクション測定は、アーム間で測定する必要があるため、回転時に電波が測定位置のアームやピン、隣接するスロー、旋盤その他の機材により遮られてしまう、と言う問題があった。

【0006】

また、この従来の一方向送信技術では、距離検出手段による検出データと、クランク軸の回転角度との対応づけにおいて、誤差が生じるおそれがあった。即ち、距離検出手段から送信されるデータは、距離データのみであるから、角度データとの対応づけに誤差が生じるおそれがあった。

前記特開平5−187857号公報に記載のものは、距離検出手段と処理ユニットとを有線により接続しているため、クランク軸の1回転毎に配線の脱着が必要となる。そのため、各ピン部の全てに距離検出手段を取り付けて、同時に複数個所を計測することが出来ず、各ピン部毎に一個所ずつ測定しなければならず、連続測定が不可能なものであった。

【0007】

前記特開平6−26856号公報に記載のものも、各ピン部の測定毎に距離検出手段を取り付け取り外ししなければならないものであり、セッチングに多大の時間を要した。

即ち、例えば、6気筒シリンダ用のクランク軸では、第1ピン部のクランクアーム間に距離検出手段を取り付けて、クランク軸を1回転させて、第1ピン部のデフレクションデータを採取してメモリーし、次にこの距離検出手段を取り外して第2ピン部に取り付けて、クランク軸を1回転させて、第2ピン部のデフレクションデータを採取してメモリーし、・・・このような操作を第6ピン部に亘って行うため、一本のクランク軸の芯出しを行うのに、距離検出手段の6回の取り付け取り外し操作が必要となるものであった。

【0008】

また、クランク軸の回転角度(以下、この角度を「ジャーナル部回転角度」という)と、各ピン部のジャーナル中心に対する回転角度(以下、この角度を「ピン部回転角度」という)が、別個の角度検出手段により計測されているため、両角度の突き合わせ(対応づけ)精度に問題が生じるおそれがあった。

更に、大型クランク軸の旋盤加工等では、その加工時間が200時間以上の長時間を要するものがあり、このような長時間の旋盤加工において、距離検出手段を一回のみセッチングし、該距離検出手段を加工終了まで装着したままで、旋盤加工等とデフレクション計測との両方を行えるものが望まれていた。

【0009】

ところが、前記特開平6−26856号公報に記載の距離検出手段では、それ自体に角度検出手段等を有し、装置として大型であり、重量物となるため、この距離検出手段を装着したまま旋盤加工などを行うと、該検出手段に遠心力が作用し脱落するおそれがあるため、旋削加工時に装着しておくことができないと言う問題があった。

従って、距離検出手段の軽量化が望まれていた。

そこで、本発明は、前記従来技術の問題点や課題を解決することを目的とするものである。

【課題を解決するための手段】

【0010】

前記目的を達成するため、本発明は次の手段を講じた。

即ち、本発明のクランク軸のデフレクション計測装置の特徴とするところは、

クランク軸を回転させたときの該クランク軸の回転角度を角度データとして検出する角度検出手段と、クランクアームの内股距離を距離データとして検出する距離検出手段と、前記各データを処理する処理ユニットとを備えたクランク軸のデフレクション計測装置において、

前記距離検出手段には、前記処理ユニットから送信された角度データをトリガー信号として、前記距離を計測する計測部と、前記角度データと検出された距離データとを対とした計測データを記憶可能なメモリーと、前記距離データの検出終了後に前記メモリー内の計測データの内必要なもののみを処理ユニットに無線送信する送信部とが備えられ、

前記処理ユニットには、前記距離検出手段から送信された計測データに欠落があった場合に、当該欠落計測データを補完する補完手段が設けられている点にある。

【0011】

本発明のデフレクション測定方法の特徴とするところは、クランク軸を回転させたときの該クランク軸の回転角度を角度データとして検出する角度検出手段と、クランクアームの内股距離を距離データとして検出する距離検出手段と、前記データを処理して各ピン部のデフレクション量を求める処理ユニットとを備えた装置を用いたクランク軸のデフレクション計測方法において、

前記距離検出手段では、前記処理ユニットから送信された角度データをトリガー信号として前記距離データを計測する計測工程と、前記角度データと検出された距離データとを対とした計測データを作成し該計測データを記憶する記憶工程と、前記記憶された計測データの内必要なもののみを距離データの検出終了後に処理ユニットに無線送信する送信工程とを行い、

前記処理ユニットでは、距離検出手段から送信された計測データに欠落があった場合に、当該欠落計測データを補完する補完工程を行う点にある。

【0012】

また、前記距離検出手段を全てのクランクアーム間に設け、該全ての距離検出手段により、クランク軸の一回転中に、前記角度データに対応した距離データを検出してこれらを計測データとして記憶し、前記クランク軸の一回転後に、前記記憶された計測データを前記処理ユニットに無線送信することが好ましい。

【発明の効果】

【0013】

本発明によれば、計測時間の大幅短縮が図られる。また、距離検出手段を取り外すことなく、何度でも連続して計測することが出来、リアルタイムの計測が行える。距離検出手段は、コードレス(無線)なので、クランク軸を回転させても、クランク軸本体に何も絡まないので、操作性がよい。また、本発明によれば、再測定も容易となり、測定ミスの再チェックが可能となる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施の形態を図面に基づき説明する。

図1に示すように、クランク軸1のデフレクション計測装置は、クランク軸1の回転角度を検出する角度検出手段7と、クランクアーム4の内股距離を検出する距離検出手段8と、前記両検出手段7,8のデータを処理してクランク軸1のデフレクションを求める処理ユニット9とを備えている。前記距離検出手段8と処理ユニット9は、無線による双方向データ通信で接続されている。

前記距離検出手段8は、処理ユニット9からの信号により測定を開始し、処理ユニット9から要求された必要データを処理ユニット9に送信するように構成されている。

【0015】

以下、実施例につき説明する。

「第1実施例」

図2に示すものは、旋盤加工時における、クランク軸1のデフレクション計測装置である。図例のクランク軸1は、ジャーナル部2とピン部3とクランクアーム4とを複数備えている。クランク軸1の一端部には、スラスト荷重を支承するためのスラスト部5が設けられている。

このデフレクション計測装置は、前記ジャーナル部2を回転自在に支持する支持手段6と、クランク軸1を回転させたときの該クランク軸1の回転角度(ジャーナル部回転角度)を角度データとして検出する角度検出手段7と、前記クランクアーム4の内股距離を距離データとして検出する距離検出手段8とを有する。そして、前記角度検出手段7と前記距離検出手段8により検出されたデータを処理する処理ユニット9を備えている。距離検出手段8と処理ユニット9は、無線で接続されている。

【0016】

前記デフレクション計測装置は、旋盤に組み込まれており、該旋盤は、前記クランク軸1のジャーナル部2を加工するものである。この旋盤は、ベッド10とヘッドストック11と刃物台(図示省略)を有する。ヘッドストック11には、回転駆動される主軸が設けられ、該主軸端部にチャック12が設けられている。このチャック12にクランク軸1の一端部が着脱自在に把持される。

前記支持手段6は、前記ベッド10上に設けられ、前記チャック12に把持されたクランク軸1の各ジャーナル部2とスラスト部5を、該チャック12の回転軸心と同一軸心で回転自在に支持するものである。

【0017】

前記支持手段6は、クランク軸1のジャーナル部2やスラスト部5の支持高さを調整自在としている。この支持手段6は、ジャーナル部2軸心を介した前後2方向からジャーナル部2下面を2点支持し、この支持点の高さを調整することにより、クランク軸1の芯出しが行われる。

なお、ジャーナル部2の旋盤加工に際しては、加工するジャーナル部2の位置に、刃物台が位置決めされる。

前記角度検出手段7は、前記ヘッドストック11の主軸の回転角度を検出するエンコーダーから構成されており、該検出した主軸の回転角度は、装着したクランク軸1の回転角度とされている。

【0018】

前記距離検出手段8は、一対のクランクアーム4,4間のピン部3とは反対側の所定の位置に、着脱自在に取り付けられた計測部13を有する。この計測部13は、クランクアーム4の内股距離を計測できるものであれば、接触式や無接触式の如何なる形式のものであっても良い。接触式の場合は、デジタルダイヤルゲージが例示される。

前記距離検出手段8には、前記計測部13の他に、該計測部13により計測したデータ等を記憶するメモリー14と、前記処理ユニット9からの無線信号を受信する受信部15と、メモリー14のデータを処理ユニット9に無線送信する送信部16と、及び電源17のバッテリーなどを一体的に有する。

【0019】

前記処理ユニット9は、クランク軸1の形状情報などを入力するための入力部18と、前記距離検出手段8にデータを無線送信するための送信部19と、前記距離検出手段8からのデータを無線受信するための受信部20と、前記距離検出手段8や角度検出手段7からのデータを処理する処理部21と、処理部21で処理した結果を表示する表示部22などを有する。

前記処理部21には、時間データを生成する手段23と、前記角度検出手段7からの角度データと、前記時間データ生成手段23による時間データとを関連づける手段24とを有する。

【0020】

即ち、この関連手段24は、時間データがt1のとき、角度データがθ1であり、t2のときθ2であり、・・・と対応づけるものである。

前記処理ユニット9と距離検出手段8との無線データ通信は、デジタルデータ通信とされている。

前記処理ユニット9の送信部19は、前記時間データ生成手段23による時間データを、計測開始時、前記距離検出手段8に対して送信する。また、その確認信号を距離検出手段8より、処理ユニット9へ送信する。

【0021】

前記距離検出手段8は、その受信部15において前記時間データを受信すると、一定間隔でクランクアーム4,4間の内股距離を測定する。即ち、時刻t0のとき距離a0、時刻t1のとき距離a1、時刻t2のとき距離a2、・・・として、内股距離を測定する。そして、その測定結果を時間データと対にして前記メモリー14に計測データとして記憶する。即ち、メモリー14内には、「t0:a0」、「t1:a1」、「t2:a2」、・・・の如く計測データが記憶される。

このように、時間データごとに距離を計測することにより、時間データと距離データの対応づけが正確になる。

【0022】

前記距離検出手段8は、クランク軸1の全てのクランクアーム4,4間に設けられており、前記計測は、クランク軸1の一回転中において、全ての距離検出手段8において同時に行われる。

処理ユニット9においては、前記距離検出手段8のメモリー14内の必要なデータのみの送信を、前記各距離検出手段8に対して要求する。即ち、デフレクション量はピン部3の位置が、0°、90°、180°、270°の4個所の位置において評価されるので、ジャーナル部回転角度に対し、必要とする部位のピン部回転角度が対応づけされ、その対応づけされた4個所の時間データが、その特定の距離検出手段8に送信される。

【0023】

即ち、図例のクランク軸1の第1〜4ピン部のうち、第1ピン部3のピン部回転角度とジャーナル部回転角度との関係が、例えば、ジャーナル部回転角度が10°のとき、ピン部回転角度が0°であった場合、10°、100°、190°、280°の角度データが、必要とするデータである。この場合、ジャーナル部回転角度データと時間データとが、処理ユニット9の関連手段24により関連づけられている。

即ち、角度10°は時間t10、角度100°は時間t100・・・とのように関連づけられているので、時間t10やt100の必要時間データが処理ユニット9の送信部19より、第1ピン部3の距離検出手段8の受信部15に送信される。

【0024】

尚、ジャーナル部回転角度とピン部回転角度との関係は、入力部18から入力されるクランク軸形状情報より得られる。即ち、入力情報には、気筒数、点火順序等が含まれる。

この実施の形態によれば、角度と時間は更新されるので、計測を行う度にジャーナル部回転角度とピン部回転角度との対応づけに誤差が生じない。

前記処理ユニット9からの4個の時間データを受信した特定の距離検出手段8は、そのメモリー14に記憶している計測データの内、要求された4個の計測データを送信部16を介して、処理ユニット9の受信部20に送信する。

【0025】

尚、一の処理ユニット9と、複数の距離距離検出手段8、8・・とのデータ通信は、特定の距離検出手段8に付与された識別符号(ID)を送信データに付加することにより行えば、当該データ通信がどの距離検出手段8に対するものか、またはどの距離検出手段8からのものかの識別が可能になる。

処理ユニット9の処理部21は、前記各距離検出手段8からの4つの計測データに基づき、各ピン部3の0°、90°、180°、270°におけるデフレクション量を算出して、その結果を表示部22に表示する。この表示部22の表示イメージは、前記従来の技術で示した特開平6−26856号公報の「図11」に記載の如きである。

【0026】

なお、前記データ送信は、デジタル通信とされているので、電波が弱くなってもデータの欠落が無い。また、データ末尾にチェックデータを2バイト付けて、エラーのチェックを行っているので、エラーの発生が防止される。

更に本発明では、処理ユニット9と距離検出手段8間のデータの送受信は、無線状況の良好なときのみ行う機能を有する。このような機能を備えることにより、無線によるデータの欠落が防止される。

尚、無線(電波)状況の良好なときとは、送受信可能なときを言う。

【0027】

即ち、計測開始時は、各計測器に対して処理ユニット9より計測開始時間の信号を送信する。各計測器は、前記信号を受信したら、確認信号を処理ユニット9に発信する。確認信号がこない場合(計測開始の指示がでていない)、確認信号を一定間隔で何回も送る。所定時間がたっても確認信号がこない場合、エラーとなる。

計測終了時(計測データ送受信時)も同様に、計測器から、処理ユニット9に信号がこない場合、処理ユニット9は一定間隔で何度も信号、データ要求信号を計測器に送る。

即ち、本発明の特徴の一つは、計測スタート時は、処理ユニット9と距離検出手段8間を相互通信で確認し、距離検出手段8における計測は、時間と共に勝手に行い、計測終了後は処理ユニット9より繰り返し信号を出して、通信できたところで、距離検出手段8からデータを取り込むものである。

【0028】

図3に、クランク軸1のデフレクション計測方法の手順を示す。

先ず、図2に示す様にクランク軸1の一端部をチャック12で把持し、各ジャーナル部2を支持手段6により支持する。各クランクアーム4,4間の全てに距離検出手段8を取り付ける。

そして、ステップ1に示す様に、処理ユニット9の入力部18から、気筒数や点火順序等のクランク軸形状情報を入力する。

ステップ2では、チャック12を約4rpmの速度で一回転させ、角度検出手段7により、クランク軸1の回転角度データを計測する。この角度データは、クランク軸本体の角度情報(ジャーナル部回転角度)として、処理ユニット9の処理部21に送られる。

【0029】

ステップ3では、時間データ生成手段23により生成された時間データと、前記角度データとが、関連手段24によって、関連づけられる。この関連づけられた時間情報が、送信部19を介して各距離検出手段8に無線送信される。即ち、角度0°のときの時間はt0、1°のときはt1・・の如く関連づけられており、その関連づけられた時間データt0,t1,・・が各距離検出手段8に無線送信される。

ステップ4では、各距離検出手段8の受信部15において、前記時間情報が受信され、この受信データをトリガー信号として、計測部13においてクランクアーム4の内股距離の計測が行われる。

【0030】

ステップ5では、前記時間情報と計測情報とを対とした計測データが、メモリー14に記憶される。

以上の処理がクランク軸1の一回転中において行われ、一回転後、ステップ6が実行される。

即ち、ステップ6では、各ピン部3の必要時間情報が、処理ユニット9の送信部19より各距離検出手段8に送信される。この必要時間情報とは、各ピン部3の0°、90°、180°、270°の回転角度(ピン部回転角度)に対応するジャーナル部回転角度に対応する時間データである。

【0031】

ステップ7では、各距離検出手段8の受信部15により、前記必要時間情報を受信し、メモリー14に保存されている、必要時間情報に対応する計測データ(4組のデータ)を読み出して、該計測データを送信部16より処理ユニット9へ送信する。

ステップ8では、各距離検出手段8からの計測データを、処理ユニット9の受信部20で受信し、処理部21において各ピン部3における0°、90°、180°、270°位置でのデフレクション量を求める。

ステップ9において、前記デフレクション量を表示部22において表示する。

【0032】

なお、前記データの送受信は、電波状況の良好なときにのみ行われる。

以下、組立型クランク軸B&Wタイプ&S60MCについて、各種の方法においてデフレクションを計測したときの計測時間の比較を「表1」と「図4」に示す。

【0033】

【表1】

【0034】

同表及び図において、「従来方法」とは、特公平2−34722号公報において第6図に示される従来の技術として記載の方法である。即ち、各アームにダイヤルゲージを取り付け、1アーム毎に順次、必要回転角度毎、目視で読み取り記録したときの、全アームの所要時間を測定した。

また、「特開平5−187857」とは、同公報に記載の方法で測定した時間であり、有線のダイヤルゲージを用いて計測を行い、必要角度でトリガーを引き計測値を表示記録した。その時の全アームの所要時間を測定した。

【0035】

「特開平6−26856」とは、同公報記載の方法で測定したときの時間であり、角度検出器付きダイヤルゲージを用いて計測を行い、該計測器は、データ収集のため、その都度取り外しを行った。そのようにして全アームに亘って計測したときの所要時間を測定した。

「本発明」とは、前記「第1実施例」に記載の方法にて、全アームの所要時間を測定したものである。

次の「表2」に示すものは、計測精度の比較である。組立型クランク軸B&Wタイプ 6S35MC、6S60MC、7S80MCの三種類のクランク軸について計測した。同表中の「従来方法」、「特開平5−187857」、「特開平6−26856」、及び「本発明」の測定方法は、表1の場合と同じである。

【0036】

上記の各方法に夜測定結果と真の値を比較するために、内股距離を直角4方向にてチャックを停止し、インサイドマイクロメータにより計測した。その結果と各方法のデータを比較し、実測値との差異が、1/100ミリ以下を「○」、2/100ミリ以下を「×」とした。

【0037】

【表2】

【0038】

表3に示すものは、計測データ受信方法の比較結果であり、組立型クランク軸B&Wタイプ 6S35MC、6S60MC、7S80MCの三種類のクランク軸について計測した結果である。

【0039】

【表3】

【0040】

前記表3における「アンテナを張り巡らせる」とは、特公平2−34722号公報に記載の方法であり、データ通信はアナログ通信であり、クランク軸を他所から運び、旋盤にセッティングし、クランク軸全周域にアンテナを張り巡らせて、距離検出手段からの無線データが受信できるようにし、その後、アンテナを取り外し、クランク取り外しを行い、その時間を計測した。

前記比較結果より、従来技術に比べ本発明の方が、優れていることが分かる。

なお、本発明のクランク軸1のデフレクション計測は、旋盤加工におけるジャーナル部2の芯出しに利用される。

【0041】

即ち、クランク軸1全体のデフレクションを計測して、支持手段6の高さを調整し、クランク軸1の芯出しを行ったのち、第1ジャーナル部2の旋盤加工を行い、その加工が終了すると、また、芯出しを行って、第2ジャーナル部2の旋盤加工を行う。このような芯出しは、各ジャーナル部2の加工毎に繰り返しておこなわれ、最初の加工から、最後のジャーナル部2又はスラスト部5の加工までに、大きなものでは200時間以上を要するものがある。この間、本発明によれば、距離検出手段8は各アーム4間に装着したままで、取り外すことがない。そのために、距離検出手段8は、小型軽量化されており、又、電源も長時間使用可能とされている。さらに、距離検出手段8は、待機中、省エネモードで作動するように構成されており、電力消費が極力抑えられ、200時間以上の長時間の連続しように耐えるものとされている。

【0042】

さらに、この実施例では、連続装着したものであるので、先の測定結果と、今回の測定結果とを比較することが出来、測定ミスの再チェックなどが可能になり、高精度な測定が行える。

「第2実施例」

図5に示すものは、旋盤加工時における、クランク軸1のデフレクション計測装置である。前記図2に示すものと同じ部材は同一符号で示し、その説明は省略する。以下、前記第1実施例と異なる部分を主として説明する。

【0043】

前記処理ユニット9の送信部19は、角度検出手段7により検出したクランク軸1の一回転の回転角度(ジャーナル部回転角度)を、前記距離検出手段8に対して、1°毎に送信するものとされている。

即ち、ジャーナル部回転角度0°〜360°の角度データを、0°、1°、2°、3°・・・と1°毎に送信する。

前記距離検出手段8は、その受信部15において前記角度データを受信すると、該角度データをトリガー信号として、クランクスロー4,4間の内股距離を測定する。即ち、0°のとき距離a0、1°のとき距離a1、2°のとき距離a2、・・・として、内股距離を測定する。そして、その測定結果を角度データと対にして前記メモリー14に計測データとして記憶する。即ち、メモリー14内には、「0°:a0」、「1°:a1」、「2°:a2」、・・・の如く、360個の計測データが記憶される。

【0044】

このように、角度データをトリガー信号として距離を計測することにより、角度データと距離データの対応づけが正確になる。

前記距離検出手段8は、クランク軸1の全てのクランクアーム4,4間に設けられており、前記計測は、クランク軸1の一回転中において、全ての距離検出手段8において同時に行われる。

処理ユニット9においては、前記距離検出手段8のメモリー14内の必要なデータのみの送信を、前記各距離検出手段8に対して要求する。即ち、デフレクション量はピン部3の位置が、0°、90°、180°、270°の4個所の位置において評価されるので、ジャーナル部回転角度に対し、必要とする部位のピン部回転角度が対応づけされ、その対応づけされた4個所の角度データが、その特定の距離検出手段8に送信される。

【0045】

即ち、図例の4気筒用クランク軸1の第1〜4ピン部のうち、第1ピン部3のピン部回転角度とジャーナル部回転角度との関係が、例えば、ジャーナル部回転角度が10°のとき、ピン部回転角度が0°であった場合、10°、100°、190°、280°の角度データが、処理ユニット9の送信部19より、第1ピン部3の距離検出手段8の受信部15に送信される。

第2ピン部3のピン部回転角度とジャーナル部回転角度との関係が、ジャーナル部回転角度が190°のとき、ピン部回転角度が0°であった場合、190°、280°、10°、100°の4個の角度データが、処理ユニット9の送信部19より、第2ピン部3の距離検出手段8に送信される。

【0046】

尚、ジャーナル部回転角度とピン部回転角度との関係は、入力部18から入力されるクランク軸形状情報より得られる。即ち、入力情報には、気筒数、点火順序等が含まれる。

この実施の形態によれば、ジャーナル部回転角度とピン部回転角度との対応づけに誤差が生じない。

前記処理ユニット9からの4個の角度データを受信した特定の距離検出手段8は、そのメモリー14に記憶している360個の計測データの内、要求された4個の計測データを送信部16を介して、処理ユニット9の受信部20に送信する。

【0047】

前記処理部9には、前記4つの計測データが、何らかの事情で欠落している場合、そのデータを補間する機能を有する。この補完機能は次の如きものである。

例えば、第1ピン部3からの100°(ピン部回転角度では90°)のデータが欠落している場合、前記100°の前後3点の計測データの送信を当該距離検出手段8に要求する。そして、送付された3点の計測データの平均値をもって、当該100°の位置におけるデフレクション量とする。前記補間において、要求したデータが更に欠落している場合は、更に前後2点のデータを要求し、その平均値をもって、当該位置でのデフレクション量とする。

【0048】

このようなデータ補完機能を有することにより、データの再収集の手間が省かれる。また、メモリー14には、360個の多数のデータを記憶するようにしたので、データの再収集の必要がなくなった。

図6に、クランク軸1のデフレクション計測方法の手順を示す。

先ず、図5に示す様にクランク軸1の一端部をチャック12で把持し、各ジャーナル部2を支持手段6により支持する。各クランクアーム4,4間の全てに距離検出手段8を取り付ける。

【0049】

そして、ステップ1に示す様に、処理ユニット9の入力部18から、気筒数や点火順序等のクランク軸形状情報を入力する。

ステップ2では、チャック12を約4rpmの速度で一回転させ、角度検出手段7により、クランク軸1の回転角度データを計測する。このデータ計測は1°毎に行われ、クランク軸本体の角度情報(ジャーナル部回転角度)として、処理ユニット9の処理部21に送られる。

ステップ3では、前記1°毎の角度情報が、送信部19を介して各距離検出手段8に無線送信される。

【0050】

ステップ4では、各距離検出手段8の受信部15において、前記角度情報が受信され、この受信データをトリガー信号として、計測部13においてクランクスロー4の内股距離の計測が行われる。

ステップ5では、前記角度情報と計測情報とを対とした計測データが、メモリー14に記憶される。

以上の処理がクランク軸1の一回転中において行われ、一回転後、ステップ6が実行される。

【0051】

即ち、ステップ6では、各ピン部3の必要角度情報が、処理ユニット9の送信部19より各距離検出手段8に送信される。この必要角度情報とは、各ピン部3の0°、90°、180°、270°の回転角度(ピン部回転角度)に対応するジャーナル部回転角度である。

ステップ7では、各距離検出手段8の受信部15により、前記必要角度情報を受信し、メモリー14に保存されている、必要角度情報に対応する計測データ(4組のデータ)を読み出して、該計測データを送信部16より処理ユニット9へ送信する。

【0052】

ステップ8では、各距離検出手段8からの計測データを、処理ユニット9の受信部20で受信し、処理部21において各ピン部3における0°、90°、180°、270°位置でのデフレクション量を求める。

ステップ9において、前記デフレクション量を表示部22において表示する。

尚、ステップ8における処理において、送られてきたデータに欠落がある場合、処理部21の補完機能により、該欠落したデータの前後のデーターを当該距離検出手段8に要求して求めて、当該データにより欠落したデータを補間する。

【0053】

以下、組立型クランク軸B&Wタイプ&S60MCについて、各種の方法においてデフレクションを計測したときの計測時間の比較を「表4」と「図7」に示す。

【0054】

【表4】

【0055】

同表及び図において、「従来方法」とは、特公平2−34722号公報において第6図に示される従来の技術として記載の方法である。即ち、各スローにダイヤルゲージを取り付け、1スロー毎に順次、必要回転角度毎、目視で読み取り記録したときの、全スローの所要時間を測定した。

また、「特開平5−187857」とは、同公報に記載の方法で測定した時間であり、有線のダイヤルゲージを用いて計測を行い、必要角度でトリガーを引き計測値を表示記録した。その時の全スローの所要時間を測定した。

【0056】

「特開平6−26856」とは、同公報記載の方法で測定したときの時間であり、角度検出器付きダイヤルゲージを用いて計測を行い、該計測器は、データ収集のため、その都度取り外しを行った。そのようにして全スローに亘って計測したときの所要時間を測定した。

「本発明」は、前記「第2実施例」に記載の方法にて、全スローの所要時間を測定した。

次の「表5」に示すものは、計測精度の比較である。組立型クランク軸B&Wタイプ 6S35MC、6S60MC、7S80MCの三種類のクランク軸について計測した。同表中の「従来方法」、「特開平5−187857」、「特開平6−26856」、及び「本発明」の測定方法は、表4の場合と同じである。

【0057】

上記の各方法に夜測定結果と真の値を比較するために、内股距離を直角4方向にてチャックを停止し、インサイドマイクロメータにより計測した。その結果と各方法のデータを比較し、実測値との差異が、1/100ミリ以下を「○」、2/100ミリ以下を「×」とした。

【0058】

【表5】

【0059】

前記比較結果より、従来技術に比べ本発明の方が、優れていることが分かる。

なお、本発明のクランク軸1のデフレクション計測は、旋盤加工におけるジャーナル部2の芯出しに利用される。

即ち、クランク軸1全体のデフレクションを計測して、支持手段6の高さを調整し、クランク軸1の芯出しを行ったのち、第1ジャーナル部2の旋盤加工を行い、その加工が終了すると、また、芯出しを行って、第2ジャーナル部2の旋盤加工を行う。このような芯出しは、各ジャーナル部2の加工毎に繰り返しておこなわれ、最初の加工から、最後のジャーナル部2又はスラスト部5の加工までに、大きなものでは200時間以上を要するものがある。この間、本発明によれば、距離検出手段8は各スロー4間に装着したままで、取り外すことがない。そのために、距離検出手段8は、小型軽量化されており、又、電源も長時間使用可能とされている。されに、距離検出手段8は、待機中、省エネモードで作動するように構成されており、電力消費が極力抑えられ、200時間以上の長時間の連続しように耐えるものとされている。

【0060】

さらに、この実施の形態では、連続装着したものであるので、先の測定結果と、今回の測定結果とを比較することが出来、測定ミスの再チェックなどが可能になり、高精度な測定が行える。

尚、本発明は、前記実施の形態及び実施例に示したものに限定されるものではない。例えば、研削装置においてもまた、エンジンの組み立て時の芯出し作業にも適用可能なものである。また、トリガー信号として1°毎の角度データを用いたが、この1°に限定されるものではない。

【産業上の利用可能性】

【0061】

本発明は、大型ディーゼル機関などのクランク軸の撓み量を計測に利用できる。

【図面の簡単な説明】

【0062】

【図1】図1は、本発明の実施の形態を示す装置の構成図である。

【図2】図2は、本発明の第1実施例を示す装置の構成図である。

【図3】図3は、本発明の第1実施例における処理手順を示すフローチャートである。

【図4】図4は、本発明の第1実施例と他の方法によるデフレクション計測時間の比較を示すグラフである。

【図5】図5は、本発明の第2実施例を示す装置の構成図である。

【図6】図6は、本発明の第2実施例における処理手順を示すフローチャートである。

【図7】図7は、本発明の第2実施例と他の方法によるデフレクション計測時間の比較を示すグラフである。

【符号の説明】

【0063】

1 クランク軸

2 ジャーナル部

3 ピン部

4 クランクアーム

6 支持手段

7 角度検出手段

8 距離検出手段

9 処理ユニット

13 計測部

14 メモリー

15 受信部

16 送信部

17 電源

19 送信部

20 受信部

22 表示部

23 時間データ生成手段

24 関連手段

【特許請求の範囲】

【請求項1】

クランク軸を回転させたときの該クランク軸の回転角度を角度データとして検出する角度検出手段と、クランクアームの内股距離を距離データとして検出する距離検出手段と、前記各データを処理する処理ユニットとを備えたクランク軸のデフレクション計測装置において、

前記距離検出手段には、前記処理ユニットから送信された角度データをトリガー信号として、前記距離を計測する計測部と、前記角度データと検出された距離データとを対とした計測データを記憶可能なメモリーと、前記距離データの検出終了後に前記メモリー内の計測データの内必要なもののみを処理ユニットに無線送信する送信部とが備えられ、

前記処理ユニットには、前記距離検出手段から送信された計測データに欠落があった場合に、当該欠落計測データを補完する補完手段が設けられていることを特徴とするクランク軸のデフレクション計測装置。

【請求項2】

クランク軸を回転させたときの該クランク軸の回転角度を角度データとして検出する角度検出手段と、クランクアームの内股距離を距離データとして検出する距離検出手段と、前記データを処理して各ピン部のデフレクション量を求める処理ユニットとを備えた装置を用いたクランク軸のデフレクション計測方法において、

前記距離検出手段では、前記処理ユニットから送信された角度データをトリガー信号として前記距離データを計測する計測工程と、前記角度データと検出された距離データとを対とした計測データを作成し該計測データを記憶する記憶工程と、前記記憶された計測データの内必要なもののみを距離データの検出終了後に処理ユニットに無線送信する送信工程とを行い、

前記処理ユニットでは、距離検出手段から送信された計測データに欠落があった場合に、当該欠落計測データを補完する補完工程を行うことを特徴とするクランク軸のデフレクション計測方法。

【請求項3】

前記距離検出手段を全てのクランクアーム間に設け、該全ての距離検出手段により、クランク軸の一回転中に、前記角度データに対応した距離データを検出してこれらを計測データとして記憶し、前記クランク軸の一回転後に、前記記憶された計測データを前記処理ユニットに無線送信することを特徴とする請求項2に記載のクランク軸のデフレクション計測方法。

【請求項1】

クランク軸を回転させたときの該クランク軸の回転角度を角度データとして検出する角度検出手段と、クランクアームの内股距離を距離データとして検出する距離検出手段と、前記各データを処理する処理ユニットとを備えたクランク軸のデフレクション計測装置において、

前記距離検出手段には、前記処理ユニットから送信された角度データをトリガー信号として、前記距離を計測する計測部と、前記角度データと検出された距離データとを対とした計測データを記憶可能なメモリーと、前記距離データの検出終了後に前記メモリー内の計測データの内必要なもののみを処理ユニットに無線送信する送信部とが備えられ、

前記処理ユニットには、前記距離検出手段から送信された計測データに欠落があった場合に、当該欠落計測データを補完する補完手段が設けられていることを特徴とするクランク軸のデフレクション計測装置。

【請求項2】

クランク軸を回転させたときの該クランク軸の回転角度を角度データとして検出する角度検出手段と、クランクアームの内股距離を距離データとして検出する距離検出手段と、前記データを処理して各ピン部のデフレクション量を求める処理ユニットとを備えた装置を用いたクランク軸のデフレクション計測方法において、

前記距離検出手段では、前記処理ユニットから送信された角度データをトリガー信号として前記距離データを計測する計測工程と、前記角度データと検出された距離データとを対とした計測データを作成し該計測データを記憶する記憶工程と、前記記憶された計測データの内必要なもののみを距離データの検出終了後に処理ユニットに無線送信する送信工程とを行い、

前記処理ユニットでは、距離検出手段から送信された計測データに欠落があった場合に、当該欠落計測データを補完する補完工程を行うことを特徴とするクランク軸のデフレクション計測方法。

【請求項3】

前記距離検出手段を全てのクランクアーム間に設け、該全ての距離検出手段により、クランク軸の一回転中に、前記角度データに対応した距離データを検出してこれらを計測データとして記憶し、前記クランク軸の一回転後に、前記記憶された計測データを前記処理ユニットに無線送信することを特徴とする請求項2に記載のクランク軸のデフレクション計測方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−106007(P2006−106007A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2005−342635(P2005−342635)

【出願日】平成17年11月28日(2005.11.28)

【分割の表示】特願2000−225878(P2000−225878)の分割

【原出願日】平成12年7月26日(2000.7.26)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成17年11月28日(2005.11.28)

【分割の表示】特願2000−225878(P2000−225878)の分割

【原出願日】平成12年7月26日(2000.7.26)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]