クランプ構造

【課題】ワイヤハーネスが損傷を受けず、異音が発生せず、簡単な組付けにより作業性の向上を図れ、解体を容易に行なうことができるクランプ構造を提供すること。

【解決手段】クリップ状のシートフレームクランプ10は、ワイヤハーネス70を保持するためのワイヤハーネス保持部11と、車両のシートの背もたれ側フレーム81の縁部82,83,84に着脱自在に且つ当該縁部の表面上にスライド自在に嵌着されるシートフレーム嵌着部12と、を備える。ワイヤハーネス70は、背もたれ側フレーム81の縁部に沿って配索されるとともに、背もたれ側フレーム81の縁部の表面に押さえ付けられる。

【解決手段】クリップ状のシートフレームクランプ10は、ワイヤハーネス70を保持するためのワイヤハーネス保持部11と、車両のシートの背もたれ側フレーム81の縁部82,83,84に着脱自在に且つ当該縁部の表面上にスライド自在に嵌着されるシートフレーム嵌着部12と、を備える。ワイヤハーネス70は、背もたれ側フレーム81の縁部に沿って配索されるとともに、背もたれ側フレーム81の縁部の表面に押さえ付けられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等といった車両における各種構造体のフレームにワイヤハーネスの電線等を保持しながら配策するためのクランプ構造に係り、特にシートのシートフレームに好適なクランプ構造に関する。

【背景技術】

【0002】

従来のクランプの一例として、本体部と、本体部の外面より突設した車体係止部と、バンド部と、を備え、本体部内面に係止片を突出させた貫通孔を設け、バンド部の外面に被係止爪を突出させ、そしてバンド部の幅方向の両端から間隔をあけた薄肉部を設けたもの(バンドクランプ)が知られている(特許文献1参照)。

【0003】

自動車等といった車両の例えばシートのシートフレームに被せられるシートバックの中に上記クランプを用いてワイヤハーネスを配策するためのクランプ構造の一例が図15に示される。図15のクランプ構造では、シートバック内にワイヤハーネスを配策するに際し、バンド部70をワイヤハーネス90に巻き付け固定したうえで、バンド部70を不図示の貫通孔に挿通して不図示の被係止爪を不図示の係止片に係止し、車体係止部71をシートフレーム91に設けられているクランプ孔92に嵌め込む。

【0004】

図15のクランプ構造では、ワイヤハーネス90が、シートフレーム91の上に距離L1だけ離れて(即ち、浮いて)配置されるため、シート内に組み込まれる他の電装部品や構造部品に接触して、ワイヤハーネス90の外面が損傷を受けたり、異音を発生したりする可能性がある。

【0005】

また、図15のクランプ構造では、金属製のシートフレーム91の予め定められた位置にクランプ孔92を設けなければならないが、シートフレーム91に後加工でクランプ孔92を形成することはなかなか難しいため、シートフレーム91を製造する際にクランプ孔92を予め持つようにシートフレーム91を成形する必要があり、このようにクランプ孔92の形成が厄介である。

【0006】

また、図15のクランプ構造では、シートフレーム91への組付けに際し、例えばパンチ等の特殊工具を用いて車体係止部71をシートフレーム91のクランプ孔92に嵌め込まなければならないので、簡単に組付けを行なえないのに加えて、車体係止部71の位置が、ワイヤハーネス90の長さ方向の所定の位置にかなり正確に配置されていないと、金属製のシートフレーム91への組付けができないため、車体係止部71の位置精度を高くせねばならず、ワイヤハーネス90への組付け時に位置精度を高くするのが面倒であるため、作業時間を多く必要として作業効率の向上が望めない。

【0007】

また、車体係止部71をシートフレーム91から容易に取り外すことができないので、図15のクランプ構造は車両の解体作業を困難なものにする。

【0008】

【特許文献1】特開2003−180023号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上述した事情に鑑みてなされたものであり、その目的は、ワイヤハーネスが損傷を受けず、異音が発生せず、簡単な組付けにより作業性の向上を図れ、解体を容易に行なうことができるクランプ構造を提供することにある。

【課題を解決するための手段】

【0010】

前述した目的を達成するため、本発明に係るクランプ構造は、下記(1)〜(3)を特徴としている。

(1) 車両における構造体を形成するためのフレームにワイヤハーネスを配策するためのクランプ構造であって、

前記ワイヤハーネスを保持するためのワイヤハーネス保持部と、前記フレームの縁部に着脱自在に且つ当該縁部の表面上にスライド自在に嵌着されるフレーム嵌着部と、を有するクリップ状のクランプを備え、

前記クランプのワイヤハーネス保持部に保持された前記ワイヤハーネスが、前記フレームの縁部への、前記クランプのフレーム嵌着部の嵌着により、前記フレームの縁部に沿って配索されたこと。

(2) 上記(1)の構成のクランプ構造において、前記ワイヤハーネス保持部が、当該ワイヤハーネス保持部および前記フレーム嵌着部により前記フレームの縁部を挟み込む対向部分が形成されるように、前記フレーム嵌着部上に設けられ、そして前記対向部分において前記ワイヤハーネス保持部により前記ワイヤハーネスが前記縁部の表面に押さえ付けられたこと。

(3) 上記(1)の構成のクランプ構造において、前記構造体がシートであり、そして前記フレームがシートフレームであり、前記シートフレームに被せられるシートバックにフック部が設けられており、そして当該フック部が前記ワイヤハーネス保持部の近傍にある前記フレーム嵌着部の外面を押圧するように取り付けられ、それにより当該フレーム嵌着部の内面と、相対向する前記縁部の表面とが密着させられて前記クランプが前記シートフレームに固定されるとともに、前記ワイヤハーネス保持部により前記ワイヤハーネスが前記縁部の表面に押さえ付けられたこと。

【0011】

上記(1)の構成のクランプ構造によれば、フレームの縁部に着脱自在に且つ当該縁部の表面上にスライド自在に嵌着されるフレーム嵌着部の、当該縁部への嵌着によって、ワイヤハーネス保持部に保持されたワイヤハーネスがフレームの縁部に沿って配索される。従って、このクランプ構造のためにフレームに孔を設ける必要はない。それ故、フレームへのクランプの組付けに際して従来のもののように特殊工具等を用いる必要がなく、クランプのフレーム嵌着部にフレームの縁部を嵌め込むだけでよいため、組付け時における作業性を向上させることができるとともに、フレームの縁部からフレーム嵌着部を取り外すこともできるため、解体時における作業性も向上させることができる。また、フレームの縁部に嵌め付けられたフレーム嵌着部がフレーム上を移動自在なため、ワイヤハーネスを保持したクランプのフレームに対する位置が所定の位置からずれていても、簡単に位置の補正をすることができ、これにより作業性を向上させることができる。

上記(2)の構成のクランプ構造によれば、ワイヤハーネス保持部によりワイヤハーネスがフレームの縁部のいずれかの表面に常に押さえ付けられる。従って、ワイヤハーネスが従来のように浮いては配置されない。これにより、ワイヤハーネスが、損傷を受けたり、異音を発生したりすることが防止される。

上記(3)の構成のクランプ構造によれば、ワイヤハーネスを保持したクランプのシートフレームへの固定がシートバックのフック部によって行なわれるだけでなく、当該フック部によるクランプのシートフレームへの固定にともないワイヤハーネス保持部によりワイヤハーネスがシートフレームの縁部のいずれかの表面に常に押さえ付けられる。従って、ワイヤハーネスが従来のように浮いては配置されない。これにより、ワイヤハーネスが、損傷を受けたり、異音を発生したりすることが防止される。

【発明の効果】

【0012】

本発明によれば、ワイヤハーネスが損傷を受けず、異音が発生せず、簡単な組付けにより作業性の向上を図れ、解体を容易に行なうことができる。

【0013】

以上、本発明について簡潔に説明した。更に、以下に説明される発明を実施するための最良の形態を添付の図面を参照して通読することにより、本発明の詳細は更に明確化されるであろう。

【発明を実施するための最良の形態】

【0014】

以下、本発明の第1実施形態、第2実施形態、および第3実施形態を図面に基づいて詳細に説明する。尚、ここでは、自動車等といった車両における構造体の一例としてシートを挙げ、そのシートのいわゆる骨格部分を形成するシートフレームにワイヤハーネスの電線等を保持しながら配策するためのクランプ構造に本発明を適用し、本発明に係るクランプ構造の実施形態として説明する。

【0015】

図1は本発明に係るクランプ構造の第1実施形態を示すワイヤハーネスとクランプとシートフレームとの組み立てを説明するための要部外観斜視図、図2は図1に示したクランプ単体の側面図、図3は図1のワイヤハーネス付きクランプが組み付けられるシートフレームを斜め後方から見た外観斜視図、図4は図1のワイヤハーネス付きクランプをシートフレームに組み付ける際に用いるワイヤハーネス付きクランプのアッセンブリーの正面図、図5は図4のアッセンブリーをシートフレームに組み付ける直前を示す要部平面図、図6は図4のアッセンブリーを組み付けた状態のシートフレームを斜め後方から見た外観斜視図、図7は本発明に係るクランプ構造の第2実施形態を示すワイヤハーネスとクランプとシートフレームとの組み立てを説明するための要部外観斜視図、図8は本発明に係るクランプ構造の第3実施形態を示すワイヤハーネスとクランプとシートフレームとの組み立てを説明するための要部外観斜視図、図9は図8のワイヤハーネス付きクランプに組み付けられるフック部が設けられたシートバックを斜め後方から見た外観斜視図、図10は図8のワイヤハーネス付きクランプのアッセンブリーを組み付けた状態のシートフレームを示す外観斜視図、図11は図10のA−A矢視断面図、図12は図10のシートフレームに図9のシートバックを組み付けた状態を示す外観斜視図、そして図13は図12のB−B矢視断面図である。

【0016】

(第1実施形態)

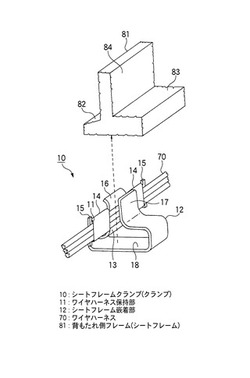

本発明に係るクランプ構造の第1実施形態は、図1に示されるように、ワイヤハーネス70を保持するための一対のワイヤハーネス保持部11と、車両のシートのシートフレーム80(図3参照。)の背もたれ側フレーム81の縁部(即ち、参照符号82,83,84により指し示される部分)に着脱自在に且つ当該縁部の表面上にスライド自在に嵌着されるシートフレーム嵌着部12と、を有するクリップ状のシートフレームクランプ(クランプ)10を備える。

【0017】

シートフレームクランプ10のワイヤハーネス保持部11に保持されたワイヤハーネス70は、背もたれ側フレーム81の縁部へのシートフレーム嵌着部12の嵌着により、背もたれ側フレーム81の縁部に沿って配索される。

【0018】

このように構成されたクランプ構造の詳細について以下に説明する。

【0019】

ワイヤハーネス保持部11およびシートフレーム嵌着部12が一体形成されたシートフレームクランプ10の本体は、合成樹脂あるいは金属を素材として弾性変形可能なように曲がった板バネ状に成形されている。

【0020】

図1および図2から明らかなように、シートフレーム嵌着部12は、ワイヤハーネス保持部11の基端部に連続する第1板部13と、予め定められた隙間を介して、第1板部13と対向する第2板部17と、第1板部13および第2板部17に連続する略C字形状に形成された第3板部18と、を有する。

【0021】

ワイヤハーネス保持部11は、シートフレーム嵌着部12の第1板部13の両側部からそれぞれ突出している。そしてワイヤハーネス70は、径方向に重ね合わされたうえで、例えばテープ巻き等で形成される結束部14,14によって、ワイヤハーネス保持部11の内側面上に保持される。各ワイヤハーネス保持部11の末端部(先端部)には結束部14,14の抜け止めとして抜け止め部15が両側方に突出する。

【0022】

シートフレームクランプ10は、ワイヤハーネス保持部11にワイヤハーネス70を結束部14,14で保持した状態で、シートフレーム嵌着部12を図3に示されるようなシートフレーム80の背もたれ側フレーム81に着脱自在に組み付けられる。背もたれ側フレーム81の縁部は、内側板部82と、外側板部83と、中央板部84と、からなり、水平断面がT字形をなす。尚、図1からも明らかなように内側板部82は外側板部83よりも小さい。

【0023】

図2に示されるように、シートフレームクランプ10は、第3板部18が、背もたれ側フレーム81の内側板部82と外側板部83とが異なる大きさであるのに合わせて略相似形状に形成されている。シートフレームクランプ10が背もたれ側フレーム81の縁部に嵌着されると、第3板部18が背もたれ側フレーム81の内側板部82と外側板部83とに外嵌される。

【0024】

また、シートフレームクランプ10は、第1板部13と第2板部17との間の隙間が背もたれ側フレーム81の中央板部84の厚さよりも小さくなっている。そのため、シートフレームクランプ10が背もたれ側フレーム81の縁部に嵌着されると、第1板部13および第2板部17により、背もたれ側フレーム81の中央板部84が挟み込まれる。このとき、第1板部13はワイヤハーネス保持部11の基端部と面一に形成されているため、ワイヤハーネス保持部11に保持されているワイヤハーネス70は、ワイヤハーネス保持部11により背もたれ側フレーム81の中央板部84の表面に押さえ付けられながら中央板部84に沿って配索される。

【0025】

このように、シートフレームクランプ10のワイヤハーネス保持部11(およびシートフレーム嵌着部12の第1板部13)、およびシートフレーム嵌着部12の第2板部17は、ワイヤハーネス70がワイヤハーネス保持部11により背もたれ側フレーム81の中央板部84の表面に押さえ付けられるように、中央板部84を挟み込む対向部分となる。

【0026】

図3に示されるように、シートフレームクランプ10が組み付けられるシートフレーム80は、金属製であって、コ字形状の座側フレーム85と、ロ字形状の背もたれ側フレーム81と、がヒンジを含むリクライニングデバイス86を介して連結されている。

【0027】

座側フレーム85は、不図示のシートスライドユニットを介して同じく不図示の車両のフロアパネルに前後方向や上下方向に移動自在に組み付けられ、そして背もたれ側フレーム81は、リクライニングデバイス86を介して座側フレーム85に対して傾動自在に組み付けられる。

【0028】

背もたれ側フレーム81には、例えば、電動式ヘッドレスト用デバイス、電動式ランバーサポート用デバイス、電動収納式テーブル用デバイス、後席用モニタ用デバイス、等(全て不図示)といったデバイスが固定されるため、各デバイスに電気的に接続される不図示の電気端子を収容した不図示のコネクタが、背もたれ側フレーム81の縁部における内側板部82により形成される開口内に配置される。

【0029】

次に、図4、図5および図6を参照しながらシートフレームクランプ10を用いたワイヤハーネス70の配策手順について説明する。

【0030】

まず、図4に示すように、10個のシートフレームクランプ10を用意し、ワイヤハーネス70の所定箇所を各ワイヤハーネス保持部11で保持したうえで、ワイヤハーネス70と各シートフレームクランプ10とで、背もたれ側フレーム81に合わせたコ字形状のアッセンブリー20を作製する。

【0031】

尚、図示しないが、アッセンブリー20におけるワイヤハーネス70の先端部に該ワイヤハーネス70の電線に電気的に接続された電気端子を収容したコネクタが組み付けられる。あるいは、背もたれ側フレーム81の両側部にそれぞれ配置される3個のシートフレームクランプ10のうちのいずれか2個の間のワイヤハーネス70の電線の幾つかが、それぞれ中央部に向けて引き出されて枝線を形成し、各枝線の先端部に、枝線に電気的に接続された電気端子を収容したコネクタを組み付けるようにしてもよい。いずれにしても、アッセンブリー20におけるワイヤハーネス70のコネクタが、上述した各デバイスに電気的に接続されるコネクタと嵌合して電気的に接続される。

【0032】

次に、図4のアッセンブリー20においてワイヤハーネス70の所定箇所に組み付けられた、左側の3個、上側の4個、右側の3個のシートバッククランク10を図5に示されるように各々、第1,第2板部13,17の間の隙間を拡げながら背もたれ側フレーム81の縁部に順次嵌め込んでいき、第3板部18の内側に背もたれ側フレーム81の内側板部82および外側板部83を収容する。尚、図1および図2からも明らかなように、第1板部13の先端部は、背もたれ側フレーム81の縁部が進入する第2板部17との隙間の進入口を拡げるように外側に湾曲した湾曲部16となっており、背もたれ側フレーム81の縁部に対して着脱し易いようになっている。

【0033】

ここで、各シートバッククランク10は背もたれ側フレーム81の縁部(即ち、内側板部82、外側板部83、および中央板部84)にスライド自在に嵌着されているので、第1板部13を背もたれ側フレーム81の中央板部84から離すように湾曲部16を摘み上げてワイヤハーネス保持部11および第1板部13によるワイヤハーネス70に対する中央板部84への押さえ付け力を緩めた後、シートバッククランク10を背もたれ側フレーム81上の所定位置に配置されるように移動することができる。

【0034】

尚、結束部14,14によるワイヤハーネス保持部11でのワイヤハーネス70の保持力を予め緩やかなものにしておけば、ワイヤハーネス70上の正規位置にシートフレームクランプ10が配置されていない場合に、第1板部13を背もたれ側フレーム81の中央板部84から離すように湾曲部16を摘み上げてワイヤハーネス保持部11および第1板部13によるワイヤハーネス70に対する中央板部84への押さえ付け力を緩めた後、図5中に仮想線で示すようにシートフレームクランプ10をワイヤハーネス70の長さ方向にずらしてワイヤハーネス70上の正規位置に配置することもできる。

【0035】

そして、図6に示されるように、アッセンブリー20の各シートフレームクランプ10が背もたれ側フレーム81に組み付けられることで、ワイヤハーネス70が背もたれ側フレーム81にコ字形状に配策される。

【0036】

以上、説明したように、本発明に係るクランプ構造の第1実施形態によれば、背もたれ側フレーム81の縁部に着脱自在に且つ当該縁部の表面上にスライド自在に嵌着されるシートフレーム嵌着部12の、当該縁部への嵌着によって、ワイヤハーネス保持部11に保持されたワイヤハーネス70が背もたれ側フレーム81の縁部に沿って配索される。従って、このクランプ構造のために背もたれ側フレーム81に孔を設ける必要はない。

【0037】

それ故、背もたれ側フレーム81へのシートフレームクランプ10の組付けに際して従来のもののように特殊工具等を用いる必要がなく、シートフレームクランプ10のシートフレーム嵌着部12に背もたれ側フレーム81の縁部を嵌め込むだけでよいため、組付け時における作業性を向上させることができるとともに、背もたれ側フレーム81の縁部からシートフレーム嵌着部12を取り外すこともできるため、解体時における作業性も向上させることができる。

【0038】

また、背もたれ側フレーム81の縁部に嵌め付けられたシートフレーム嵌着部12が背もたれ側フレーム81上を移動自在なため、ワイヤハーネス70を保持したシートフレームクランプ10の背もたれ側フレーム81に対する位置が所定の位置からずれていても、簡単に位置の補正をすることができ、これにより作業性を向上させることができる。

【0039】

また、本発明に係るクランプ構造の第1実施形態によれば、ワイヤハーネス保持部11によりワイヤハーネス70が背もたれ側フレーム81の縁部の表面に常に押さえ付けられる。従って、ワイヤハーネス70が従来のように浮いては配置されない。これにより、ワイヤハーネス70が、損傷を受けたり、異音を発生したりすることが防止される。

【0040】

(第2実施形態)

次に、図7を参照しながら、本発明に係るクランプ構造の第2実施形態について説明する。尚、第2実施形態以下の各実施形態において、既に説明した構成要素と同様な機能や作用を有する構成要素については、図中に同一符号または相当符号を付して、説明を簡略化あるいは省略する。

【0041】

図7に示されるシートフレームクランプ30では、シートフレーム嵌着部31が、ワイヤハーネス保持部11の基端部それぞれに連続するように形成された第1板部13と、予め定められた隙間を介して第1板部13に対向する第2板部33と、第1板部13および第2板部33に連続していて略C字状に形成された第3板部34と、を有する。背もたれ側フレーム95の縁部はL字形の断面を有する。この背もたれ側フレーム95の縁部における内側板部96を収容するために、第3板部34は、内側板部96に略相似形状に形成されている。

【0042】

シートフレームクランプ30は、ワイヤハーネス保持部11にワイヤハーネス70(図1等参照。)を保持したうえで、シートフレーム嵌着部31が背もたれ側フレーム95の縁部に着脱自在に且つ当該縁部の表面上にスライド自在に嵌着される。

【0043】

その他、この第2実施形態については、第1実施形態と同様なことが言え、その作用や効果についても第1実施形態に係る説明から容易に類推可能であるため、これ以上の説明は割愛する。但し、特に、本実施形態のシートフレームクランプ30および背もたれ側フレーム95の縁部は、その形状が簡素であるため、作製を容易に行なうことができる。

【0044】

(第3実施形態)

次に、図8〜図13を参照しながら本発明に係るクランプ構造の第3実施形態について説明する。

【0045】

図8に示されるように、シートフレームクランプ40および背もたれ側フレーム81の縁部は、基本的に第1実施形態と同様の構造であるが、第3実施形態では、更に、背もたれ側フレーム81に組み付けられるシートバック87にフック部88を設けた。

【0046】

より具体的に、本発明に係るクランプ構造の第3実施形態では、図8〜図13に示されるように、背もたれ側フレーム81に被せられるシートバック87にフック部88が設けられており、そして当該フック部88がワイヤハーネス保持部11の近傍にあるシートフレーム嵌着部12の外面を押圧するように取り付けられ、それにより当該シートフレーム嵌着部12の内面と、相対向する背もたれ側フレーム81の縁部の表面とが密着させられてシートフレームクランプ40が背もたれ側フレーム81に固定されるとともに、ワイヤハーネス保持部11によりワイヤハーネス70が背もたれ側フレーム81の縁部の表面に押さえ付けられる。

【0047】

このように構成されたクランプ構造の詳細について以下に説明する。

【0048】

フック部88は、金属あるいは合成樹脂を素材として略J字状に形成されており、シートバック87に一体に形成されている。フック部88は、特に図13等から明らかなように、シートバック87が背もたれ側フレーム81に組み付けられた際に、シートフレームクランプ40のテーパ板部41を背もたれ側フレーム81の内側板部82に向けて押圧することで、テーパ板部41を内側板部82に密着させる。

【0049】

図9に示されるように、シートバック87は、その表皮90の内側にクッション91を有しており、表皮90およびクッション91の内縁によって開口部89が形成されている。表皮90の開口部89を画成する内縁上には6対のフック部88が予め定められた間隔を置いて設けられている。より詳細には、6対のフック部88は、表皮90の上縁に2対、左側縁に2対、そして右側縁に2対ある。

【0050】

表皮90は合成皮革あるいは天然皮革を素材として縫い合わせて形成された可撓部材である。フック部88は、その基端部が表皮90を製造する際に適宜な固定手段により表皮90と一体に形成され、そしてその末端部(即ち、J字状の先端部)が表皮90の背面に形成された開口部89内にそれぞれ突出するように表皮90の縁に配置される。尚、表皮90の代わりに、合成糸、天然糸、ゴム糸、等を素材として織成された表織布を採用してもよいが、合成皮革、天然皮革、等を素材としたものの方が、可撓性を有しながらも、より丈夫であるため、好ましい。

【0051】

図10に示されるように、アッセンブリー20(図4参照。但し、この場合、シートフレームクランプ40は各面に2対ずつ配置される。)が背もたれ側フレーム81の縁部に組み付けられることにより、ワイヤハーネス70が背もたれ側フレーム81の縁部に沿って配置される。

【0052】

図11に示されるように、シートフレームクランプ40は、平常時に、テーパ板部41が背もたれ側フレーム81の内側板部82から離れて(浮いて)配置されるように形成されており、背もたれ側フレーム81の縁部へ嵌着後に弾性復元力がほぼ作用しないようになっている。よって、背もたれ側フレーム81の縁部に沿ったスライド移動が簡単に行なえるようになっている。

【0053】

そして、アッセンブリー20が組み付けられている背もたれ側フレーム81に、図12に示されるように、シートバック87が被着されると、各フック部88が各シートフレームクランプ40の第3板部18およびテーパ板部41に外嵌されて両者を挟み込む。

【0054】

図13に示されるように、各フック部88が各シートフレームクランプ40のテーパ板部41に外嵌されることで、各フック部88が各シートフレームクランプ40のテーパ板部41を背もたれ側フレーム81の内側板部82に向けて押圧し、各シートフレームクランプ40のテーパ板部41が背もたれ側フレーム81の内側板部82に密着され、それにより、各シートフレームクランプ40が本固定され、ワイヤハーネス70が背もたれ側フレーム81とシートバック87とに強固に支持される。

【0055】

ところで、例えば車両の乗車人がシートに座ることにより、シートバック87の開口部89を拡大する応力が働く可能性があるが、シートバック87のフック部88がシートフレームクランプ40を介して背もたれ側フレーム81の内側板部82に引っ掛かっているため、ワイヤハーネス70に張力等の応力が加えられることを阻止することができる。

【0056】

以上、説明したように、本発明に係るクランプ構造の第3実施形態によれば、ワイヤハーネス70を保持したシートフレームクランプ40の背もたれ側フレーム81への固定がシートバック87のフック部88によって行なわれるだけでなく、当該フック部88によるシートフレームクランプ40の背もたれ側フレーム81への固定にともないワイヤハーネス保持部11によりワイヤハーネス70が背もたれ側フレーム81の縁部のいずれかの表面に常に押さえ付けられる。従って、ワイヤハーネス70が従来のように浮いては配置されない。これにより、ワイヤハーネス70が、損傷を受けたり、異音を発生したりすることが防止される。

【0057】

その他、この第3実施形態については、第1実施形態と略同様なことが言え、その作用や効果についても第1実施形態に係る説明から容易に類推可能であるため、これ以上の説明は割愛する。

【0058】

尚、本発明は、上述した実施形態に限定されるものではなく、適宜、変形、改良、等が可能である。その他、上述した実施形態における各構成要素の材質、形状、寸法、数値、形態、数、配置箇所、等は本発明を達成できるものであれば任意であり、限定されない。

【0059】

図14は、本発明に係るクランプ構造の変形例を示すワイヤハーネスとクランプとシートフレームとの組み立てを説明するための要部外観斜視図である。

【0060】

図14に示されるように、シートフレームクランプ40および背もたれ側フレーム81の縁部は、第3実施形態と略同様の構造であるが、この変形例では、更に、背もたれ側フレーム81の縁部における外側板部83の外側面に凹凸部83aを形成し、そして嵌着した際に凹凸部83aと対向するシートフレームクランプ40のシートフレーム嵌着部12の第3板部18の内面に、凹凸部83aの凹所と係脱自在な突起19を設けた。

【0061】

この構成により、予め凹凸部83aの凹所それぞれに番号等の指標を付しておき(例えば、外側板部83の上側面にインク・マーキング、刻印、等すればよい。)、所定位置にシートフレームクランプ40が配置されるように、突起19を該当する凹凸部83aの凹所と係合させる。

【0062】

尚、自動車等といった車両における構造体は、勿論、上述したシートに限定されない。本発明のクランプ構造は、例えば、車体フレームそのもの、各種電装品を取り付けるためのセンターコンソールのフレーム、等といった種々の構造体のフレームに適用可能である。

【図面の簡単な説明】

【0063】

【図1】本発明に係るクランプ構造の第1実施形態を示すワイヤハーネスとクランプとシートフレームとの組み立てを説明するための要部外観斜視図である。

【図2】図1に示したクランプ単体の側面図である。

【図3】図1のワイヤハーネス付きクランプが組み付けられるシートフレームを斜め後方から見た外観斜視図である。

【図4】図1のワイヤハーネス付きクランプをシートフレームに組み付ける際に用いるワイヤハーネス付きクランプのアッセンブリーの正面図である。

【図5】図4のアッセンブリーをシートフレームに組み付ける直前を示す要部平面図である。

【図6】図4のアッセンブリーを組み付けた状態のシートフレームを斜め後方から見た外観斜視図である。

【図7】本発明に係るクランプ構造の第2実施形態を示すワイヤハーネスとクランプとシートフレームとの組み立てを説明するための要部外観斜視図である。

【図8】本発明に係るクランプ構造の第3実施形態を示すワイヤハーネスとクランプとシートフレームとの組み立てを説明するための要部外観斜視図である。

【図9】図8のワイヤハーネス付きクランプに組み付けられるフック部が設けられたシートバックを斜め後方から見た外観斜視図である。

【図10】図8のワイヤハーネス付きクランプのアッセンブリーを組み付けた状態のシートフレームを示す外観斜視図である。

【図11】図10のA−A矢視断面図である。

【図12】図10のシートフレームに図9のシートバックを組み付けた状態を示す外観斜視図である。

【図13】図12のB−B矢視断面図である。

【図14】本発明に係るクランプ構造の変形例を示すワイヤハーネスとクランプとシートフレームとの組み立てを説明するための要部外観斜視図である。

【図15】従来のクランプ構造の一例の側面図である。

【符号の説明】

【0064】

10,30,40 シートフレームクランプ(クランプ)

11 ワイヤハーネス保持部

12 シートフレーム嵌着部

70 ワイヤハーネス

80 シートフレーム

81 背もたれ側フレーム(シートフレーム)

87 シートバック

88 フック部

【技術分野】

【0001】

本発明は、自動車等といった車両における各種構造体のフレームにワイヤハーネスの電線等を保持しながら配策するためのクランプ構造に係り、特にシートのシートフレームに好適なクランプ構造に関する。

【背景技術】

【0002】

従来のクランプの一例として、本体部と、本体部の外面より突設した車体係止部と、バンド部と、を備え、本体部内面に係止片を突出させた貫通孔を設け、バンド部の外面に被係止爪を突出させ、そしてバンド部の幅方向の両端から間隔をあけた薄肉部を設けたもの(バンドクランプ)が知られている(特許文献1参照)。

【0003】

自動車等といった車両の例えばシートのシートフレームに被せられるシートバックの中に上記クランプを用いてワイヤハーネスを配策するためのクランプ構造の一例が図15に示される。図15のクランプ構造では、シートバック内にワイヤハーネスを配策するに際し、バンド部70をワイヤハーネス90に巻き付け固定したうえで、バンド部70を不図示の貫通孔に挿通して不図示の被係止爪を不図示の係止片に係止し、車体係止部71をシートフレーム91に設けられているクランプ孔92に嵌め込む。

【0004】

図15のクランプ構造では、ワイヤハーネス90が、シートフレーム91の上に距離L1だけ離れて(即ち、浮いて)配置されるため、シート内に組み込まれる他の電装部品や構造部品に接触して、ワイヤハーネス90の外面が損傷を受けたり、異音を発生したりする可能性がある。

【0005】

また、図15のクランプ構造では、金属製のシートフレーム91の予め定められた位置にクランプ孔92を設けなければならないが、シートフレーム91に後加工でクランプ孔92を形成することはなかなか難しいため、シートフレーム91を製造する際にクランプ孔92を予め持つようにシートフレーム91を成形する必要があり、このようにクランプ孔92の形成が厄介である。

【0006】

また、図15のクランプ構造では、シートフレーム91への組付けに際し、例えばパンチ等の特殊工具を用いて車体係止部71をシートフレーム91のクランプ孔92に嵌め込まなければならないので、簡単に組付けを行なえないのに加えて、車体係止部71の位置が、ワイヤハーネス90の長さ方向の所定の位置にかなり正確に配置されていないと、金属製のシートフレーム91への組付けができないため、車体係止部71の位置精度を高くせねばならず、ワイヤハーネス90への組付け時に位置精度を高くするのが面倒であるため、作業時間を多く必要として作業効率の向上が望めない。

【0007】

また、車体係止部71をシートフレーム91から容易に取り外すことができないので、図15のクランプ構造は車両の解体作業を困難なものにする。

【0008】

【特許文献1】特開2003−180023号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上述した事情に鑑みてなされたものであり、その目的は、ワイヤハーネスが損傷を受けず、異音が発生せず、簡単な組付けにより作業性の向上を図れ、解体を容易に行なうことができるクランプ構造を提供することにある。

【課題を解決するための手段】

【0010】

前述した目的を達成するため、本発明に係るクランプ構造は、下記(1)〜(3)を特徴としている。

(1) 車両における構造体を形成するためのフレームにワイヤハーネスを配策するためのクランプ構造であって、

前記ワイヤハーネスを保持するためのワイヤハーネス保持部と、前記フレームの縁部に着脱自在に且つ当該縁部の表面上にスライド自在に嵌着されるフレーム嵌着部と、を有するクリップ状のクランプを備え、

前記クランプのワイヤハーネス保持部に保持された前記ワイヤハーネスが、前記フレームの縁部への、前記クランプのフレーム嵌着部の嵌着により、前記フレームの縁部に沿って配索されたこと。

(2) 上記(1)の構成のクランプ構造において、前記ワイヤハーネス保持部が、当該ワイヤハーネス保持部および前記フレーム嵌着部により前記フレームの縁部を挟み込む対向部分が形成されるように、前記フレーム嵌着部上に設けられ、そして前記対向部分において前記ワイヤハーネス保持部により前記ワイヤハーネスが前記縁部の表面に押さえ付けられたこと。

(3) 上記(1)の構成のクランプ構造において、前記構造体がシートであり、そして前記フレームがシートフレームであり、前記シートフレームに被せられるシートバックにフック部が設けられており、そして当該フック部が前記ワイヤハーネス保持部の近傍にある前記フレーム嵌着部の外面を押圧するように取り付けられ、それにより当該フレーム嵌着部の内面と、相対向する前記縁部の表面とが密着させられて前記クランプが前記シートフレームに固定されるとともに、前記ワイヤハーネス保持部により前記ワイヤハーネスが前記縁部の表面に押さえ付けられたこと。

【0011】

上記(1)の構成のクランプ構造によれば、フレームの縁部に着脱自在に且つ当該縁部の表面上にスライド自在に嵌着されるフレーム嵌着部の、当該縁部への嵌着によって、ワイヤハーネス保持部に保持されたワイヤハーネスがフレームの縁部に沿って配索される。従って、このクランプ構造のためにフレームに孔を設ける必要はない。それ故、フレームへのクランプの組付けに際して従来のもののように特殊工具等を用いる必要がなく、クランプのフレーム嵌着部にフレームの縁部を嵌め込むだけでよいため、組付け時における作業性を向上させることができるとともに、フレームの縁部からフレーム嵌着部を取り外すこともできるため、解体時における作業性も向上させることができる。また、フレームの縁部に嵌め付けられたフレーム嵌着部がフレーム上を移動自在なため、ワイヤハーネスを保持したクランプのフレームに対する位置が所定の位置からずれていても、簡単に位置の補正をすることができ、これにより作業性を向上させることができる。

上記(2)の構成のクランプ構造によれば、ワイヤハーネス保持部によりワイヤハーネスがフレームの縁部のいずれかの表面に常に押さえ付けられる。従って、ワイヤハーネスが従来のように浮いては配置されない。これにより、ワイヤハーネスが、損傷を受けたり、異音を発生したりすることが防止される。

上記(3)の構成のクランプ構造によれば、ワイヤハーネスを保持したクランプのシートフレームへの固定がシートバックのフック部によって行なわれるだけでなく、当該フック部によるクランプのシートフレームへの固定にともないワイヤハーネス保持部によりワイヤハーネスがシートフレームの縁部のいずれかの表面に常に押さえ付けられる。従って、ワイヤハーネスが従来のように浮いては配置されない。これにより、ワイヤハーネスが、損傷を受けたり、異音を発生したりすることが防止される。

【発明の効果】

【0012】

本発明によれば、ワイヤハーネスが損傷を受けず、異音が発生せず、簡単な組付けにより作業性の向上を図れ、解体を容易に行なうことができる。

【0013】

以上、本発明について簡潔に説明した。更に、以下に説明される発明を実施するための最良の形態を添付の図面を参照して通読することにより、本発明の詳細は更に明確化されるであろう。

【発明を実施するための最良の形態】

【0014】

以下、本発明の第1実施形態、第2実施形態、および第3実施形態を図面に基づいて詳細に説明する。尚、ここでは、自動車等といった車両における構造体の一例としてシートを挙げ、そのシートのいわゆる骨格部分を形成するシートフレームにワイヤハーネスの電線等を保持しながら配策するためのクランプ構造に本発明を適用し、本発明に係るクランプ構造の実施形態として説明する。

【0015】

図1は本発明に係るクランプ構造の第1実施形態を示すワイヤハーネスとクランプとシートフレームとの組み立てを説明するための要部外観斜視図、図2は図1に示したクランプ単体の側面図、図3は図1のワイヤハーネス付きクランプが組み付けられるシートフレームを斜め後方から見た外観斜視図、図4は図1のワイヤハーネス付きクランプをシートフレームに組み付ける際に用いるワイヤハーネス付きクランプのアッセンブリーの正面図、図5は図4のアッセンブリーをシートフレームに組み付ける直前を示す要部平面図、図6は図4のアッセンブリーを組み付けた状態のシートフレームを斜め後方から見た外観斜視図、図7は本発明に係るクランプ構造の第2実施形態を示すワイヤハーネスとクランプとシートフレームとの組み立てを説明するための要部外観斜視図、図8は本発明に係るクランプ構造の第3実施形態を示すワイヤハーネスとクランプとシートフレームとの組み立てを説明するための要部外観斜視図、図9は図8のワイヤハーネス付きクランプに組み付けられるフック部が設けられたシートバックを斜め後方から見た外観斜視図、図10は図8のワイヤハーネス付きクランプのアッセンブリーを組み付けた状態のシートフレームを示す外観斜視図、図11は図10のA−A矢視断面図、図12は図10のシートフレームに図9のシートバックを組み付けた状態を示す外観斜視図、そして図13は図12のB−B矢視断面図である。

【0016】

(第1実施形態)

本発明に係るクランプ構造の第1実施形態は、図1に示されるように、ワイヤハーネス70を保持するための一対のワイヤハーネス保持部11と、車両のシートのシートフレーム80(図3参照。)の背もたれ側フレーム81の縁部(即ち、参照符号82,83,84により指し示される部分)に着脱自在に且つ当該縁部の表面上にスライド自在に嵌着されるシートフレーム嵌着部12と、を有するクリップ状のシートフレームクランプ(クランプ)10を備える。

【0017】

シートフレームクランプ10のワイヤハーネス保持部11に保持されたワイヤハーネス70は、背もたれ側フレーム81の縁部へのシートフレーム嵌着部12の嵌着により、背もたれ側フレーム81の縁部に沿って配索される。

【0018】

このように構成されたクランプ構造の詳細について以下に説明する。

【0019】

ワイヤハーネス保持部11およびシートフレーム嵌着部12が一体形成されたシートフレームクランプ10の本体は、合成樹脂あるいは金属を素材として弾性変形可能なように曲がった板バネ状に成形されている。

【0020】

図1および図2から明らかなように、シートフレーム嵌着部12は、ワイヤハーネス保持部11の基端部に連続する第1板部13と、予め定められた隙間を介して、第1板部13と対向する第2板部17と、第1板部13および第2板部17に連続する略C字形状に形成された第3板部18と、を有する。

【0021】

ワイヤハーネス保持部11は、シートフレーム嵌着部12の第1板部13の両側部からそれぞれ突出している。そしてワイヤハーネス70は、径方向に重ね合わされたうえで、例えばテープ巻き等で形成される結束部14,14によって、ワイヤハーネス保持部11の内側面上に保持される。各ワイヤハーネス保持部11の末端部(先端部)には結束部14,14の抜け止めとして抜け止め部15が両側方に突出する。

【0022】

シートフレームクランプ10は、ワイヤハーネス保持部11にワイヤハーネス70を結束部14,14で保持した状態で、シートフレーム嵌着部12を図3に示されるようなシートフレーム80の背もたれ側フレーム81に着脱自在に組み付けられる。背もたれ側フレーム81の縁部は、内側板部82と、外側板部83と、中央板部84と、からなり、水平断面がT字形をなす。尚、図1からも明らかなように内側板部82は外側板部83よりも小さい。

【0023】

図2に示されるように、シートフレームクランプ10は、第3板部18が、背もたれ側フレーム81の内側板部82と外側板部83とが異なる大きさであるのに合わせて略相似形状に形成されている。シートフレームクランプ10が背もたれ側フレーム81の縁部に嵌着されると、第3板部18が背もたれ側フレーム81の内側板部82と外側板部83とに外嵌される。

【0024】

また、シートフレームクランプ10は、第1板部13と第2板部17との間の隙間が背もたれ側フレーム81の中央板部84の厚さよりも小さくなっている。そのため、シートフレームクランプ10が背もたれ側フレーム81の縁部に嵌着されると、第1板部13および第2板部17により、背もたれ側フレーム81の中央板部84が挟み込まれる。このとき、第1板部13はワイヤハーネス保持部11の基端部と面一に形成されているため、ワイヤハーネス保持部11に保持されているワイヤハーネス70は、ワイヤハーネス保持部11により背もたれ側フレーム81の中央板部84の表面に押さえ付けられながら中央板部84に沿って配索される。

【0025】

このように、シートフレームクランプ10のワイヤハーネス保持部11(およびシートフレーム嵌着部12の第1板部13)、およびシートフレーム嵌着部12の第2板部17は、ワイヤハーネス70がワイヤハーネス保持部11により背もたれ側フレーム81の中央板部84の表面に押さえ付けられるように、中央板部84を挟み込む対向部分となる。

【0026】

図3に示されるように、シートフレームクランプ10が組み付けられるシートフレーム80は、金属製であって、コ字形状の座側フレーム85と、ロ字形状の背もたれ側フレーム81と、がヒンジを含むリクライニングデバイス86を介して連結されている。

【0027】

座側フレーム85は、不図示のシートスライドユニットを介して同じく不図示の車両のフロアパネルに前後方向や上下方向に移動自在に組み付けられ、そして背もたれ側フレーム81は、リクライニングデバイス86を介して座側フレーム85に対して傾動自在に組み付けられる。

【0028】

背もたれ側フレーム81には、例えば、電動式ヘッドレスト用デバイス、電動式ランバーサポート用デバイス、電動収納式テーブル用デバイス、後席用モニタ用デバイス、等(全て不図示)といったデバイスが固定されるため、各デバイスに電気的に接続される不図示の電気端子を収容した不図示のコネクタが、背もたれ側フレーム81の縁部における内側板部82により形成される開口内に配置される。

【0029】

次に、図4、図5および図6を参照しながらシートフレームクランプ10を用いたワイヤハーネス70の配策手順について説明する。

【0030】

まず、図4に示すように、10個のシートフレームクランプ10を用意し、ワイヤハーネス70の所定箇所を各ワイヤハーネス保持部11で保持したうえで、ワイヤハーネス70と各シートフレームクランプ10とで、背もたれ側フレーム81に合わせたコ字形状のアッセンブリー20を作製する。

【0031】

尚、図示しないが、アッセンブリー20におけるワイヤハーネス70の先端部に該ワイヤハーネス70の電線に電気的に接続された電気端子を収容したコネクタが組み付けられる。あるいは、背もたれ側フレーム81の両側部にそれぞれ配置される3個のシートフレームクランプ10のうちのいずれか2個の間のワイヤハーネス70の電線の幾つかが、それぞれ中央部に向けて引き出されて枝線を形成し、各枝線の先端部に、枝線に電気的に接続された電気端子を収容したコネクタを組み付けるようにしてもよい。いずれにしても、アッセンブリー20におけるワイヤハーネス70のコネクタが、上述した各デバイスに電気的に接続されるコネクタと嵌合して電気的に接続される。

【0032】

次に、図4のアッセンブリー20においてワイヤハーネス70の所定箇所に組み付けられた、左側の3個、上側の4個、右側の3個のシートバッククランク10を図5に示されるように各々、第1,第2板部13,17の間の隙間を拡げながら背もたれ側フレーム81の縁部に順次嵌め込んでいき、第3板部18の内側に背もたれ側フレーム81の内側板部82および外側板部83を収容する。尚、図1および図2からも明らかなように、第1板部13の先端部は、背もたれ側フレーム81の縁部が進入する第2板部17との隙間の進入口を拡げるように外側に湾曲した湾曲部16となっており、背もたれ側フレーム81の縁部に対して着脱し易いようになっている。

【0033】

ここで、各シートバッククランク10は背もたれ側フレーム81の縁部(即ち、内側板部82、外側板部83、および中央板部84)にスライド自在に嵌着されているので、第1板部13を背もたれ側フレーム81の中央板部84から離すように湾曲部16を摘み上げてワイヤハーネス保持部11および第1板部13によるワイヤハーネス70に対する中央板部84への押さえ付け力を緩めた後、シートバッククランク10を背もたれ側フレーム81上の所定位置に配置されるように移動することができる。

【0034】

尚、結束部14,14によるワイヤハーネス保持部11でのワイヤハーネス70の保持力を予め緩やかなものにしておけば、ワイヤハーネス70上の正規位置にシートフレームクランプ10が配置されていない場合に、第1板部13を背もたれ側フレーム81の中央板部84から離すように湾曲部16を摘み上げてワイヤハーネス保持部11および第1板部13によるワイヤハーネス70に対する中央板部84への押さえ付け力を緩めた後、図5中に仮想線で示すようにシートフレームクランプ10をワイヤハーネス70の長さ方向にずらしてワイヤハーネス70上の正規位置に配置することもできる。

【0035】

そして、図6に示されるように、アッセンブリー20の各シートフレームクランプ10が背もたれ側フレーム81に組み付けられることで、ワイヤハーネス70が背もたれ側フレーム81にコ字形状に配策される。

【0036】

以上、説明したように、本発明に係るクランプ構造の第1実施形態によれば、背もたれ側フレーム81の縁部に着脱自在に且つ当該縁部の表面上にスライド自在に嵌着されるシートフレーム嵌着部12の、当該縁部への嵌着によって、ワイヤハーネス保持部11に保持されたワイヤハーネス70が背もたれ側フレーム81の縁部に沿って配索される。従って、このクランプ構造のために背もたれ側フレーム81に孔を設ける必要はない。

【0037】

それ故、背もたれ側フレーム81へのシートフレームクランプ10の組付けに際して従来のもののように特殊工具等を用いる必要がなく、シートフレームクランプ10のシートフレーム嵌着部12に背もたれ側フレーム81の縁部を嵌め込むだけでよいため、組付け時における作業性を向上させることができるとともに、背もたれ側フレーム81の縁部からシートフレーム嵌着部12を取り外すこともできるため、解体時における作業性も向上させることができる。

【0038】

また、背もたれ側フレーム81の縁部に嵌め付けられたシートフレーム嵌着部12が背もたれ側フレーム81上を移動自在なため、ワイヤハーネス70を保持したシートフレームクランプ10の背もたれ側フレーム81に対する位置が所定の位置からずれていても、簡単に位置の補正をすることができ、これにより作業性を向上させることができる。

【0039】

また、本発明に係るクランプ構造の第1実施形態によれば、ワイヤハーネス保持部11によりワイヤハーネス70が背もたれ側フレーム81の縁部の表面に常に押さえ付けられる。従って、ワイヤハーネス70が従来のように浮いては配置されない。これにより、ワイヤハーネス70が、損傷を受けたり、異音を発生したりすることが防止される。

【0040】

(第2実施形態)

次に、図7を参照しながら、本発明に係るクランプ構造の第2実施形態について説明する。尚、第2実施形態以下の各実施形態において、既に説明した構成要素と同様な機能や作用を有する構成要素については、図中に同一符号または相当符号を付して、説明を簡略化あるいは省略する。

【0041】

図7に示されるシートフレームクランプ30では、シートフレーム嵌着部31が、ワイヤハーネス保持部11の基端部それぞれに連続するように形成された第1板部13と、予め定められた隙間を介して第1板部13に対向する第2板部33と、第1板部13および第2板部33に連続していて略C字状に形成された第3板部34と、を有する。背もたれ側フレーム95の縁部はL字形の断面を有する。この背もたれ側フレーム95の縁部における内側板部96を収容するために、第3板部34は、内側板部96に略相似形状に形成されている。

【0042】

シートフレームクランプ30は、ワイヤハーネス保持部11にワイヤハーネス70(図1等参照。)を保持したうえで、シートフレーム嵌着部31が背もたれ側フレーム95の縁部に着脱自在に且つ当該縁部の表面上にスライド自在に嵌着される。

【0043】

その他、この第2実施形態については、第1実施形態と同様なことが言え、その作用や効果についても第1実施形態に係る説明から容易に類推可能であるため、これ以上の説明は割愛する。但し、特に、本実施形態のシートフレームクランプ30および背もたれ側フレーム95の縁部は、その形状が簡素であるため、作製を容易に行なうことができる。

【0044】

(第3実施形態)

次に、図8〜図13を参照しながら本発明に係るクランプ構造の第3実施形態について説明する。

【0045】

図8に示されるように、シートフレームクランプ40および背もたれ側フレーム81の縁部は、基本的に第1実施形態と同様の構造であるが、第3実施形態では、更に、背もたれ側フレーム81に組み付けられるシートバック87にフック部88を設けた。

【0046】

より具体的に、本発明に係るクランプ構造の第3実施形態では、図8〜図13に示されるように、背もたれ側フレーム81に被せられるシートバック87にフック部88が設けられており、そして当該フック部88がワイヤハーネス保持部11の近傍にあるシートフレーム嵌着部12の外面を押圧するように取り付けられ、それにより当該シートフレーム嵌着部12の内面と、相対向する背もたれ側フレーム81の縁部の表面とが密着させられてシートフレームクランプ40が背もたれ側フレーム81に固定されるとともに、ワイヤハーネス保持部11によりワイヤハーネス70が背もたれ側フレーム81の縁部の表面に押さえ付けられる。

【0047】

このように構成されたクランプ構造の詳細について以下に説明する。

【0048】

フック部88は、金属あるいは合成樹脂を素材として略J字状に形成されており、シートバック87に一体に形成されている。フック部88は、特に図13等から明らかなように、シートバック87が背もたれ側フレーム81に組み付けられた際に、シートフレームクランプ40のテーパ板部41を背もたれ側フレーム81の内側板部82に向けて押圧することで、テーパ板部41を内側板部82に密着させる。

【0049】

図9に示されるように、シートバック87は、その表皮90の内側にクッション91を有しており、表皮90およびクッション91の内縁によって開口部89が形成されている。表皮90の開口部89を画成する内縁上には6対のフック部88が予め定められた間隔を置いて設けられている。より詳細には、6対のフック部88は、表皮90の上縁に2対、左側縁に2対、そして右側縁に2対ある。

【0050】

表皮90は合成皮革あるいは天然皮革を素材として縫い合わせて形成された可撓部材である。フック部88は、その基端部が表皮90を製造する際に適宜な固定手段により表皮90と一体に形成され、そしてその末端部(即ち、J字状の先端部)が表皮90の背面に形成された開口部89内にそれぞれ突出するように表皮90の縁に配置される。尚、表皮90の代わりに、合成糸、天然糸、ゴム糸、等を素材として織成された表織布を採用してもよいが、合成皮革、天然皮革、等を素材としたものの方が、可撓性を有しながらも、より丈夫であるため、好ましい。

【0051】

図10に示されるように、アッセンブリー20(図4参照。但し、この場合、シートフレームクランプ40は各面に2対ずつ配置される。)が背もたれ側フレーム81の縁部に組み付けられることにより、ワイヤハーネス70が背もたれ側フレーム81の縁部に沿って配置される。

【0052】

図11に示されるように、シートフレームクランプ40は、平常時に、テーパ板部41が背もたれ側フレーム81の内側板部82から離れて(浮いて)配置されるように形成されており、背もたれ側フレーム81の縁部へ嵌着後に弾性復元力がほぼ作用しないようになっている。よって、背もたれ側フレーム81の縁部に沿ったスライド移動が簡単に行なえるようになっている。

【0053】

そして、アッセンブリー20が組み付けられている背もたれ側フレーム81に、図12に示されるように、シートバック87が被着されると、各フック部88が各シートフレームクランプ40の第3板部18およびテーパ板部41に外嵌されて両者を挟み込む。

【0054】

図13に示されるように、各フック部88が各シートフレームクランプ40のテーパ板部41に外嵌されることで、各フック部88が各シートフレームクランプ40のテーパ板部41を背もたれ側フレーム81の内側板部82に向けて押圧し、各シートフレームクランプ40のテーパ板部41が背もたれ側フレーム81の内側板部82に密着され、それにより、各シートフレームクランプ40が本固定され、ワイヤハーネス70が背もたれ側フレーム81とシートバック87とに強固に支持される。

【0055】

ところで、例えば車両の乗車人がシートに座ることにより、シートバック87の開口部89を拡大する応力が働く可能性があるが、シートバック87のフック部88がシートフレームクランプ40を介して背もたれ側フレーム81の内側板部82に引っ掛かっているため、ワイヤハーネス70に張力等の応力が加えられることを阻止することができる。

【0056】

以上、説明したように、本発明に係るクランプ構造の第3実施形態によれば、ワイヤハーネス70を保持したシートフレームクランプ40の背もたれ側フレーム81への固定がシートバック87のフック部88によって行なわれるだけでなく、当該フック部88によるシートフレームクランプ40の背もたれ側フレーム81への固定にともないワイヤハーネス保持部11によりワイヤハーネス70が背もたれ側フレーム81の縁部のいずれかの表面に常に押さえ付けられる。従って、ワイヤハーネス70が従来のように浮いては配置されない。これにより、ワイヤハーネス70が、損傷を受けたり、異音を発生したりすることが防止される。

【0057】

その他、この第3実施形態については、第1実施形態と略同様なことが言え、その作用や効果についても第1実施形態に係る説明から容易に類推可能であるため、これ以上の説明は割愛する。

【0058】

尚、本発明は、上述した実施形態に限定されるものではなく、適宜、変形、改良、等が可能である。その他、上述した実施形態における各構成要素の材質、形状、寸法、数値、形態、数、配置箇所、等は本発明を達成できるものであれば任意であり、限定されない。

【0059】

図14は、本発明に係るクランプ構造の変形例を示すワイヤハーネスとクランプとシートフレームとの組み立てを説明するための要部外観斜視図である。

【0060】

図14に示されるように、シートフレームクランプ40および背もたれ側フレーム81の縁部は、第3実施形態と略同様の構造であるが、この変形例では、更に、背もたれ側フレーム81の縁部における外側板部83の外側面に凹凸部83aを形成し、そして嵌着した際に凹凸部83aと対向するシートフレームクランプ40のシートフレーム嵌着部12の第3板部18の内面に、凹凸部83aの凹所と係脱自在な突起19を設けた。

【0061】

この構成により、予め凹凸部83aの凹所それぞれに番号等の指標を付しておき(例えば、外側板部83の上側面にインク・マーキング、刻印、等すればよい。)、所定位置にシートフレームクランプ40が配置されるように、突起19を該当する凹凸部83aの凹所と係合させる。

【0062】

尚、自動車等といった車両における構造体は、勿論、上述したシートに限定されない。本発明のクランプ構造は、例えば、車体フレームそのもの、各種電装品を取り付けるためのセンターコンソールのフレーム、等といった種々の構造体のフレームに適用可能である。

【図面の簡単な説明】

【0063】

【図1】本発明に係るクランプ構造の第1実施形態を示すワイヤハーネスとクランプとシートフレームとの組み立てを説明するための要部外観斜視図である。

【図2】図1に示したクランプ単体の側面図である。

【図3】図1のワイヤハーネス付きクランプが組み付けられるシートフレームを斜め後方から見た外観斜視図である。

【図4】図1のワイヤハーネス付きクランプをシートフレームに組み付ける際に用いるワイヤハーネス付きクランプのアッセンブリーの正面図である。

【図5】図4のアッセンブリーをシートフレームに組み付ける直前を示す要部平面図である。

【図6】図4のアッセンブリーを組み付けた状態のシートフレームを斜め後方から見た外観斜視図である。

【図7】本発明に係るクランプ構造の第2実施形態を示すワイヤハーネスとクランプとシートフレームとの組み立てを説明するための要部外観斜視図である。

【図8】本発明に係るクランプ構造の第3実施形態を示すワイヤハーネスとクランプとシートフレームとの組み立てを説明するための要部外観斜視図である。

【図9】図8のワイヤハーネス付きクランプに組み付けられるフック部が設けられたシートバックを斜め後方から見た外観斜視図である。

【図10】図8のワイヤハーネス付きクランプのアッセンブリーを組み付けた状態のシートフレームを示す外観斜視図である。

【図11】図10のA−A矢視断面図である。

【図12】図10のシートフレームに図9のシートバックを組み付けた状態を示す外観斜視図である。

【図13】図12のB−B矢視断面図である。

【図14】本発明に係るクランプ構造の変形例を示すワイヤハーネスとクランプとシートフレームとの組み立てを説明するための要部外観斜視図である。

【図15】従来のクランプ構造の一例の側面図である。

【符号の説明】

【0064】

10,30,40 シートフレームクランプ(クランプ)

11 ワイヤハーネス保持部

12 シートフレーム嵌着部

70 ワイヤハーネス

80 シートフレーム

81 背もたれ側フレーム(シートフレーム)

87 シートバック

88 フック部

【特許請求の範囲】

【請求項1】

車両における構造体を形成するためのフレームにワイヤハーネスを配策するためのクランプ構造であって、

前記ワイヤハーネスを保持するためのワイヤハーネス保持部と、前記フレームの縁部に着脱自在に且つ当該縁部の表面上にスライド自在に嵌着されるフレーム嵌着部と、を有するクリップ状のクランプを備え、

前記クランプのワイヤハーネス保持部に保持された前記ワイヤハーネスが、前記フレームの縁部への、前記クランプのフレーム嵌着部の嵌着により、前記フレームの縁部に沿って配索されたことを特徴とするクランプ構造。

【請求項2】

前記ワイヤハーネス保持部が、当該ワイヤハーネス保持部および前記フレーム嵌着部により前記フレームの縁部を挟み込む対向部分が形成されるように、前記フレーム嵌着部上に設けられ、そして前記対向部分において前記ワイヤハーネス保持部により前記ワイヤハーネスが前記縁部の表面に押さえ付けられたことを特徴とする請求項1に記載したクランプ構造。

【請求項3】

前記構造体がシートであり、そして前記フレームがシートフレームであり、前記シートフレームに被せられるシートバックにフック部が設けられており、そして当該フック部が前記ワイヤハーネス保持部の近傍にある前記フレーム嵌着部の外面を押圧するように取り付けられ、それにより当該フレーム嵌着部の内面と、相対向する前記縁部の表面とが密着させられて前記クランプが前記シートフレームに固定されるとともに、前記ワイヤハーネス保持部により前記ワイヤハーネスが前記縁部の表面に押さえ付けられたことを特徴とする請求項1に記載したクランプ構造。

【請求項1】

車両における構造体を形成するためのフレームにワイヤハーネスを配策するためのクランプ構造であって、

前記ワイヤハーネスを保持するためのワイヤハーネス保持部と、前記フレームの縁部に着脱自在に且つ当該縁部の表面上にスライド自在に嵌着されるフレーム嵌着部と、を有するクリップ状のクランプを備え、

前記クランプのワイヤハーネス保持部に保持された前記ワイヤハーネスが、前記フレームの縁部への、前記クランプのフレーム嵌着部の嵌着により、前記フレームの縁部に沿って配索されたことを特徴とするクランプ構造。

【請求項2】

前記ワイヤハーネス保持部が、当該ワイヤハーネス保持部および前記フレーム嵌着部により前記フレームの縁部を挟み込む対向部分が形成されるように、前記フレーム嵌着部上に設けられ、そして前記対向部分において前記ワイヤハーネス保持部により前記ワイヤハーネスが前記縁部の表面に押さえ付けられたことを特徴とする請求項1に記載したクランプ構造。

【請求項3】

前記構造体がシートであり、そして前記フレームがシートフレームであり、前記シートフレームに被せられるシートバックにフック部が設けられており、そして当該フック部が前記ワイヤハーネス保持部の近傍にある前記フレーム嵌着部の外面を押圧するように取り付けられ、それにより当該フレーム嵌着部の内面と、相対向する前記縁部の表面とが密着させられて前記クランプが前記シートフレームに固定されるとともに、前記ワイヤハーネス保持部により前記ワイヤハーネスが前記縁部の表面に押さえ付けられたことを特徴とする請求項1に記載したクランプ構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2007−6644(P2007−6644A)

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願番号】特願2005−185175(P2005−185175)

【出願日】平成17年6月24日(2005.6.24)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願日】平成17年6月24日(2005.6.24)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

[ Back to top ]