クランプ装置

【課題】本発明は、ルーフボックスのクロスバーへの固定作業が容易でかつ、ルーフボックス内に収納する荷物の邪魔にならない様、クランプ装置の高さを極力低くすることにある。

【解決手段】クロスバーにルーフボックスを固定するためのクランプ装置が、開閉手段を有する一対のクランプ爪を有し、上記一対のクランプ爪は下方の互いに向かい合う面に上記クロスバーとの当接部が形成され、

更に上記クランプ装置は少なくとも上記一対のクランプ爪の上部と上記一対のクランプ爪の開閉手段を収納可能に構成したクランプボディを有し、

上記一対のクランプ爪の開閉手段は、上記一対のクランプ爪の上部位置における相互の距離を規制する規制手段と、上記一対のクランプ爪の上記クロスバーとの当接部間の距離を変更可能な可動機構を有する様に構成する。

【解決手段】クロスバーにルーフボックスを固定するためのクランプ装置が、開閉手段を有する一対のクランプ爪を有し、上記一対のクランプ爪は下方の互いに向かい合う面に上記クロスバーとの当接部が形成され、

更に上記クランプ装置は少なくとも上記一対のクランプ爪の上部と上記一対のクランプ爪の開閉手段を収納可能に構成したクランプボディを有し、

上記一対のクランプ爪の開閉手段は、上記一対のクランプ爪の上部位置における相互の距離を規制する規制手段と、上記一対のクランプ爪の上記クロスバーとの当接部間の距離を変更可能な可動機構を有する様に構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両の屋根上に設けられたクロスバーへのルーフボックスの固定装置に関するものである。

【背景技術】

【0002】

従来から車両の屋根上に設けられたクロスバーへのルーフボックスの固定構造は多数存在するが、近年ではルーフボックスの固定対象となる、車両の屋根上に設けられたクロスバーの形状とサイズが多様化する傾向にあり、様々な種類のクロスバーへの適合性(汎用性)が求められている。

【0003】

さらに荷物収納容量の大きい左右方向(車両の左右方向と同じ方向)の幅の大きなルーフボックスの増加と、ミニバンタイプの車両の増加による高い車高を有する車両の増加は、クロスバーへのルーフボックスの固定作業を難しくしている。

【0004】

従来の一般的なクロスバーへのルーフボックスの固定構造は、図14に示す様に、クロスバー2の下面との当接部を有し両端にネジ部を有する略U字型のアーム部材140と、ルーフボックス底部1に設けられた上記アーム部材140が挿通可能な孔と、上記アーム部材の両端に設けられたネジ部を締め付けるナット141を有する機構となっている。

【0005】

しかしながら、上記の従来技術におけるルーフボックス1の固定作業は、アーム部材140の略中央部とクロスバー2の下面とを当接可能な位置で、ルーフボックス底部の下方からアーム部材140を持ち上げ、両端のネジ部をルーフボックス底部に設けられた孔からルーフボックス1の内面に突出させた状態を維持しながら、ルーフボックス1の内部から上記ネジ部を、ナット141で締付け固定する必用があるが、通常クロスバー2へのルーフボックス1の固定位置は、ルーフボックスの左右方向および前後方向(車両の前後方向と同じ方向)に4箇所(左前、右前、左後、右後)設けられ、一般的な左右開きのルーフボックス1においては開口側の反対側(左開きでは右側、右開きでは左側)の固定を1人で行うためには、アーム部材140を持ち上げてアーム部材の両端のネジ部をルーフボックスの内面に突出させた状態で維持させるために、粘着テープなどによってアーム部材140をクロスバー2に仮止めするなどの工夫が必要であり、また上記作業中にルーフボックス1に作業者の体が触れると、クロスバー2に対してルーフボックス1の位置が移動してしまうため、アーム部材140の粘着テープがクロスバー2から剥がれ、車両の屋根の上にアーム部材140が落下して屋根をキズ付けてしまう場合があった。

【0006】

また、アーム部材140の粘着テープがクロスバー2から剥がれた場合以外でも、ルーフボックス1の底部と屋根の間の狭い隙間の間で、ルーフボックス底部の下方からアーム部材140を持ち上げ、両端のネジ部をルーフボックス底部に設けられた孔からルーフボックス1の内面に突出させた状態を維持しながら、ルーフボックス1の内部から上記ネジ部を、ナット141で締め付ける作業は、うっかりアーム部材140から手を滑らせて、車両の屋根をキズ付けてしまうことがあった。

【0007】

上記の問題点を解決するための従来技術として、米国特許第6918521号公報および特表2008−506585号公報が公知であり、これらの技術は、ルーフボックス1の底部の下方位置でクロスバー2を締め付けることができるクランプ爪と、上記クランプ爪を動かす操作部を有するクランプ装置からなる。

【0008】

上記、米国特許第6918521号公報は、図15に示す様に、1個のクランプ装置143に対してクランプ爪142が1個設けられ、クロスバー2を出し入れ可能な開口部がクランプ装置の1側面(車両における前後方向)に形成される構造であるため、ルーフボックス1をクロスバー2に固定する際は、予めクランプ装置143を適切な位置から回避した位置に配置し、ルーフボックス1をクロスバー2上の適切な位置に載せた後に、ルーフボックス1を十分持ち上げながら、クロスバー2を出し入れ可能な状態まで上記開口部が開いたクランプ装置143を横方向に移動させ、クランプ装置本体の底部145と、クランプ爪142によって囲まれる空間をクロスバー2の位置に移動させた後に、ルーフボックス1の内側位置に配置される上記クランプ爪の操作部の操作によってクランプ爪142を閉位置にする必要があり、クロスバー2へのルーフボックス1の固定作業は簡単では無かった。

【0009】

更に、上記のクランプ爪142が片持構造であるためにクランプ爪142が必然的に長くなり、十分な強度を得るために機構部品が大型化しコストが上昇する欠点がある。

【0010】

特表2008−506585号公報においては、図16に示す様に、1個のクランプ装置144に対して、一対のクランプ爪146が車両における前後方向に配置される構成であり、ルーフボックス1をクロスバー2に固定する際は、ルーフボックス1の床の適切な位置で、クランプ装置144をルーフボックス1の底部内面より下方に移動させ、一対のクランプ爪146とクランプ装置本体144の下面145をルーフボックス1の下面から露出させた状態でルーフボックスの適切な位置に配置し、クランプ爪146を開位置にした状態でルーフボックス1を持ち上げながら車両の屋根上を移動させ、クロスバー2上の適切な位置に上記クランプ装置144が来た所で、ルーフボックス1を下げることにより、クランプ装置本体144の下面145がクロスバー2の上に乗り、クランプ装置144のルーフボックス1の内側位置に配置された操作用の回転ノブ147を回して上記クランプ爪146を閉位置方向に締め付けることによって、クランプ装置本体144の下面145と、一対のクランプ爪146によってルーフボックス1がクロスバー2に固定される。

【0011】

しかしながら、クランプ装置144のクランプ爪146の開閉手段は、クランプ爪146の内部の端部と接触する、上下方向に移動可能な当たり金と、上記当たり金を操作要素の回転によって上下方向に移動させるための回転ノブ機構によって構成されるため、クランプ装置144が上下方向に大きくなり、ルーフボックス1の内部に大きな荷物を収納する際にクランプ装置144が邪魔になるため、ルーフボックス1に4個配置されるクランプ装置144の回転ノブ147の前後方向及び左右方向の間隔よりも、前後方向及び左右方向の寸法が大きい荷物を積載する場合は、回転ノブ147の上端からルーボックス1の天面までの距離よりも薄い荷物しか積載することが出来ず、また、回転ノブ1447の上端からルーボックス1の天面までの距離よりも厚い荷物を積載する場合は回転ノブ147の前後方向及び左右方向の間隔よりも幅の狭い荷物しか積載出来ない欠点があった。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】米国特許第6918521号公報

【特許文献2】特表2008−506585号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

解決しようとする問題点は、ルーフボックスのクロスバーへの固定作業が容易でかつ、ルーフボックス内に収納する荷物の邪魔にならない様、クランプ装置の高さを極力低くすることにある。

【課題を解決するための手段】

【0014】

本発明は、車両の屋根の左右方向に向かって固定されたクロスバーにルーフボックスを固定するためのクランプ装置であって、上記クランプ装置は、車両の前後方向に向かって開閉するための開閉手段を有する一対のクランプ爪を有し、上記一対のクランプ爪は下方の互いに向かい合う面に上記クロスバーとの当接部が形成され、更に上記クランプ装置は少なくとも上記一対のクランプ爪の上部と上記一対のクランプ爪の開閉手段を収納可能に構成したクランプボディを有し、上記一対のクランプ爪の開閉手段は、上記一対のクランプ爪の上部位置における相互の距離を規制する規制手段と、上記一対のクランプ爪の上記クロスバーとの当接部間の距離を変更可能な可動機構を有する。

【0015】

更に、上記規制手段が、上記クランプボディに対して前後方向への移動が可能に配置されたブロックと、上記一対のクランプ爪の前後何れか一方のクランプ爪の上部には形成された上記ブロックの前後何れか一方の端部との当接部と、上記一対のクランプ爪の前後何れか他方のクランプ爪の上部に形成された上記ブロックの前後何れか他方の端部との当接部とを有し、上記一対のクランプ爪の当接部間の距離が上記ブロックによって上記一対のクランプ爪の上部位置における相互の距離が規制される様に構成されると良い。

【0016】

更に、上記可動機構が、上記規制手段と、上記クランプボディの前端部と後端部の間に形成された側壁部の前後何れか一方の部分に形成された前後方向に向かうガイド溝と、上記側壁部の前後何れか他方の部分に形成された孔と、上記一対のクランプ爪の上記ブロックとの当接部と上記クロスバーとの当接部との間の位置に夫々形成された軸支部と、上記一方のクランプ爪に形成された軸支部を上記側壁部のガイド溝に対して回動可能でかつ前後方向の移動が可能に支持する軸支手段と、上記他方のクランプ爪に形成された軸支部を上記側壁部の前後何れか他方の部分に形成された軸支部に回動可能に支持する軸支手段と、一端が上記一方のクランプ爪の軸支部を支持する軸支手段によって軸支され他端に前後方向に向かうネジ孔を形成したリンク部材と、上記クランプボディの前後方向における他方の側端部に形成したボルト挿通孔と、上記ボルト挿通孔を挿通して上記ネジ孔と螺合するボルトと、上記ボルト挿通孔から上記ネジ孔までの距離を調節可能に構成する可動操作手段を有すると良い。

【0017】

更に、上記可動操作手段が、上記ボルトと、上記ボルトの頭部を内部に保持しその外周面に把持部が形成されたノブとを有し、更に上記ノブはボルト突出部の周囲に上記クランプボディに形成されたボルト挿通孔の周囲の面と直接もしくは間接的に当接する当接面を有すると良い。

【0018】

なお、記可動操作手段が、上記ボルトと、上記ボルトの軸方向と直交する方向に設けられた軸支手段によってボルトに接続されるレバーとを有し、上記レバーはボルト軸に対する回転操作によって上記ボルトを回転操作することが可能に構成され、更に上記レバーは上記軸支手段によって上記クランプボディの上部に上記操作部が重なる状態から、少なくとも上記操作部が直立した位置までの回動可能に構成され、上記レバーの上記軸支手段による軸支位置の外周端部には上記クランプボディに形成されたボルト挿通孔の周囲の面と直接もしくは間接的に当接する当接面が形成され、上記軸支手段の軸支中心位置から上記当接面までの距離は上記操作部が直立した位置における距離よりも上記レバーの操作部が上記クランプボディの上部に重なる状態の距離の方が大きくなる様に構成しても良い。

【0019】

又、上記可動操作手段が、上記ボルトと、上記ボルトの軸方向と直交する方向に設けられた軸支手段によってボルトに接続されるレバーと、上記ボルトの少なくとも一部と係合してボルトに回転力を伝達可能な孔が内部に形成されたノブとを有し、上記レバーはボルト軸に対する回転操作に対して上記ボルトが回転しない様に構成され、上記レバーは上記軸支手段によって上記クランプボディの上部に上記操作部が重なる状態から、少なくとも上記操作部が直立した位置までの回動可能に構成され、上記レバーの上記軸支手段による軸支位置の外周端部には上記クランプボディに形成されたボルト挿通孔の周囲の面とノブを介して間接的に当接する当接面が形成され、上記軸支手段の軸支中心位置から上記当接面までの距離は上記操作部が直立した位置における距離よりも上記レバーの操作部が上記クランプボディの上部に重なる状態の距離の方が大きくなる様に構成しても良い。

【0020】

又、上記規制手段が、上記クランプボディに対して前後方向の移動が実質的に規制され前後の端部に夫々軸支部を形成したブロックと、上記一対のクランプ爪の前後何れか一方のクランプ爪の上部は上記ブロックの前後何れか一方の端部に形成した軸支部に軸支され、上記一対のクランプ爪の前後何れか他方のクランプ爪の上部は上記ブロックの前後何れか他方の端部に形成した軸支部に軸支されることによって上記一対のクランプ爪の上部位置における相互の距離が規制される様に構成されると良い。

【0021】

更に、上記規制手段が、上記クランプボディの側壁に前後方向に離間して設けられた一対の軸支部と、上記一対のクランプ爪の前後何れか一方のクランプ爪の上部は上記クランクボディの前後何れか一方に形成した軸支部に軸支され、上記一対のクランプ爪の前後何れか他方のクランプ爪の上部は上記クランプボディの前後何れか他方に形成した軸支部に軸支されることによって上記一対のクランプ爪の上部位置における相互の距離が規制される様に構成されると良い。

【0022】

更に、上記可動機構は、上記規制手段と、上記一対のクランプ爪の、上記軸支部とクロスバー当接部との間の位置において、一方のクランプ爪に形成された一方の軸支部と、他方のクランプ爪に形成されたれた他方の軸支部と、一端が上記一方の軸支部を支持する軸支手段に軸支され他端に前後方向に向かうネジ孔を形成したリンク部材と、一端が上記他方の軸支部を支持する軸支手段に軸支され他端に前後方向に向かうボルト挿通孔が形成された支持部材と、上記ボルト挿通孔を挿通して上記ネジ孔と螺合するボルトと、上記ボルト挿通孔から上記ネジ孔までの距離を調節可能に構成する可動操作手段を有すると良い。

【0023】

更に、上記可動操作手段が、上記ボルトと、上記ボルトの頭部を内部に保持しその外周面に把持部が形成されたノブとを有し、更に上記ノブはボルト突出部の周囲に上記支持部材に形成されたボルト挿通孔の周囲の面と直接もしくは間接的に当接する当接面を有すると良い。

【0024】

尚、上記可動操作手段が、上記ボルトと、上記ボルトの軸方向と直交する方向に設けられた軸支手段によってボルトに接続されるレバーとを有し、上記レバーはボルト軸に対する回転操作によって上記ボルトを回転操作することが可能に構成され、更に上記レバーは上記軸支手段によって上記クランプボディの上部に上記操作部が重なる状態から、少なくとも上記操作部が直立した位置までの回動可能に構成され、上記レバーの上記軸支手段による軸支位置の外周端部には上記支持部材に形成されたボルト挿通孔の周囲の面と直接もしくは間接的に当接する当接面が形成され、上記軸支手段の軸支中心位置から上記当接面までの距離は上記操作部が直立した位置における距離よりも上記レバーの操作部が上記クランプボディの上部に重なる状態の距離の方が大きくなる様に構成しても良い。

【0025】

又、上記可動操作手段が、上記ボルトと、上記ボルトの軸方向と直交する方向に設けられた軸支手段によってボルトに接続されるレバーと、上記ボルトの少なくとも一部と係合してボルトに回転力を伝達可能な孔が内部に形成されたノブとを有し、上記レバーはボルト軸に対する回転操作に対して上記ボルトが回転しない様に構成され、上記レバーは上記軸支手段によって上記クランプボディの上部に上記操作部が重なる状態から、少なくとも上記操作部が直立した位置までの回動可能に構成され、上記レバーの上記軸支手段による軸支位置の外周端部には上記支持部材に形成されたボルト挿通孔の周囲の面とノブを介して間接的に当接する当接面が形成され、上記軸支手段の軸支中心位置から上記当接面までの距離は上記操作部が直立した位置における距離よりも上記レバーの操作部が上記クランプボディの上部に重なる状態の距離の方が大きくなる様に構成しても良い。

【発明の効果】

【0026】

本発明のクランプ装置を用いたルーフボックスをクロスバーに固定する場合、ルーフボックスの床面に対してクランプ装置が着脱自在に構成されるため、予めクランプ装置をルーフボックスの適切な位置に固定しておく必要が無く、ルーフボックスをクロスバーの上に乗せた状態で、ルーフボックス持ち上げずに前後左右にスライドさあせるだけで、ルーフボックスをクロスバーに対する適切な位置に配置することができ、その状態で前後一対のクランプ爪が開状態のクランプ装置をルーフボックス内の底面から下方に露出させ、前後のクランプ爪の間にクロスバーが配置された状態で、クランプ爪の開閉操作用機構を操作して、クランプ爪を閉位置方向に移動させることによって、ルーフボックス底面の下面と、一対のクランプ爪の3点で挟持される事によってクロスバーにルーフボックスが固定される。したがって、クロスバーからルーフボックスを持ち上げながらルーフボックスをクロスバーの適切な位置に移動する必要がなく、ルーフボックスとクロスバーを固定する際の作業が容易となる。

更に、本発明における前後一対のクランプ爪の開閉手段は、一対のクランプ爪を開閉する可動機構が前後方向に配置される構成となっており、可動操作手段を操作するレバーは、ルーフボックスのクロスバーへの固定時において、クランプボディの上部に重なる様に構成されているため、従来技術よりも使用時におけるクランプ装置の高さを低くすることができ、ルーフボックス内へ荷物を積載する際のクランプ装置との当接によって、積載出来る荷物のサイズが制限されることを軽減できる効果が有る。

【図面の簡単な説明】

【0027】

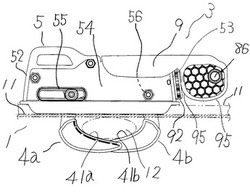

【図1】図1は本発明の使用状態を示す側面図である。(実施例1)

【図2】図2は本発明の使用状態を示す背面図である。(実施例1)

【図3】図3は本発明の構成を示す参考断面図である。(実施例1)

【図4】図4は本発明の構成を示す参考断面図である。(実施例1)

【図5】図5は本発明の構成を示す参考断面図である。(実施例1)

【図6】図6は本発明の構成を示す参考断面図である。(実施例2)

【図7】図7は本発明の構成を示す参考断面図である。(実施例3)

【図8】図8は本発明の構成を示す参考断面図である。(実施例4)

【図9】図9は本発明の構成を示す参考断面図である。(実施例4)

【図10】図10は本発明の構成を示す参考断面図である。(実施例4)

【図11】図11は本発明の構成を示す参考分解図である。(実施例4)

【図12】図12は本発明の構成を示す参考断面図である。(実施例5)

【図13】図13は本発明の構成を示す参考断面図である。(実施例6)

【図14】図14は従来例を示す参考斜視図である。

【図15】図15は従来例を示す参考側面図である。

【図16】図16は従来例を示す参考側面図である。

【発明を実施するための形態】

【0028】

次に、本発明の実施例を図面に基づいて説明する。

【実施例1】

【0029】

図1〜図5は、本発明装置の実施例1を示し、車両の屋根に対して左右方向に固定されたクロスバー2にルーフボックス1を固定するためのクランプ装置3であり、ルーフボックス1台に対して一般的には4個のクランプ装置3が使用される。そして上記クランプ装置3は、クロスバー2に対するルーフボックス1の固定状態において車両の前後方向と一致する方向に開閉する前後一対のクランプ爪4a、4bが配置され、上記クランプ爪4a、4bは下方の互いに向かい合う面に表面が弾性素材で覆われた互いに向かい合うフック状のクロスバー2との当接部41a、41bを有し、上記クランプ爪4a、4bの上部は、クランプボディ5内に配置され、更に上記クランプボディ5内には上記クランプ爪4a、4bの開閉手段が配置され、上記クランプボディ5の下面にはルーフボックス1の底部内面11との当接部51を有する。尚、上記ルーフボックス1の底部内面11との当接部51は、必ずしもクランプボディ5が直接ルーフボックス1の底部内面11に当接する必要は無く、クランプボディ5が別部品を介してルーフボックス1の底部内面11と当接しても良い。

【0030】

上記開閉手段は上記クランプボディ5内において、クランプ爪4a、4bの上部位置における相互の距離を規制する規制手段と、クランプ爪の上記クロスバーとの当接部41a、41b間の距離を変更可能な可動機構を有する。

【0031】

上記規制手段は、上記クランプボディ5内で前後方向に移動可能に配置されたブロック61を有し、上記前側のクランプ爪4aの上部は上記ブロック61の前側の端部との当接部42aが形成され、上記後側のクランプ爪4bの上部は上記ブロック61の後側の端部との当接部42bが形成されることによって、上記前側のクランプ爪の当接部42aと上記後側のクランプ爪の当接部42bが夫々距離規制部の支点として作用し、上記一対のクランプ爪の当接部42a−42b間の距離がブロック61の幅よりも縮小しない様に構成される。

【0032】

上記可動機構は、上記規制手段と、上記クランプボディ5の前端部52と後端部53間に形成された側壁部54の前側部分に形成された前後方向に向かうガイド溝55と、上記側壁部54の後側部分に形成された孔56を有し、更に、上記前側クランプ爪4aの当接部41aと上部の当接部42aとの間の位置に孔43aが形成され、上記後側クランプ爪4bの当接部41bと上部の当接部42bとの間の位置に孔43bが形成され、上記前側クランプ爪4aに形成された孔43aは軸部44aによって上記クランプボディ5の側壁部54のガイド溝55に対して回動可能でかつ前後方向の移動が可能に支持され、上記後側クランプ爪4bに形成された孔43bは軸部44bによって上記クランプボディ5の側壁部54の孔56に回動可能に支持され、更に上記前側クランプ爪4aの孔43aを支持する支軸部44aに軸支される孔71を一端に形成し他端に前後方向に向けたナット72が固定されたリンク部材7と、上記クランプボディ5の後端部53に形成したボルト挿通孔57と、上記ボルト挿通孔57を挿通して上記ナット72と螺合するボルト81により上記ボルト挿通孔57から上記ナット72までの距離を調節可能な可動操作手段を有する。

【0033】

上記構成において、上記一対のクランプ爪4a、4bは、上記孔43a、43bを支持する軸部44a、44bを回転軸として、クロスバーとの当接部41a、41bが互いに離間する方向に回転する様に付勢するバネ45a、45b(バネ以外の既存の付勢手段を用いても良い)が配置される。そしてこの付勢手段によって生じる回転力は、上記一対のクランプ爪4a、4bに対してほぼ同等の力(ただし付勢する回転の方向は逆向き)で作用する様の構成する。

【0034】

上記可動操作手段は、上記ボルト81と、上記ボルト81のネジ部82が挿通可能でボルトの頭部83が挿通困難な孔85が中央部に形成された軸部86と、上記軸部86によって軸支されるレバー9と、上記ボルトの頭部83とネジ部82の間に形成された角断面形状部84と係合してボルト8に回転力を伝達可能な角孔91が内部に形成されたノブ92とを有し、上記レバー9はボルト8の軸方向に対する回転操作をしても上記ボルト81が回転しない様に、上記軸部86に形成された孔85の最小内径はボルト81の上記孔内に位置する部分の最大外径よりも大きく構成される。

【0035】

上記レバー9は上記軸部86によって上記クランプボディ5の上部58に上記レバー9の軸支位置から延在にて形成された操作部の内側面93が重なる状態から、上記レバー9が直立した位置を経由して、レバー9の操作部の外側面94がルーフボックス1の底部内面11と対向する位置まで回動可能に構成され、更に上記レバー9の上記軸部86による軸支位置の外周端部には上記ノブ92を介して上記クランプボディ5の後端部53に形成されたボルト挿通孔57周囲の面と間接的に当接する当接面95が形成され、上記軸部86の軸支中心位置から上記当接面95までの距離は、上記レバー9の操作部の外側面94とルーフボックス1の底部内面11が対向する位置における距離よりもレバー9が直立する状態の距離の方が大きく、更にレバー9が直立した位置における距離よりも上記レバーの操作部の内側面93が上記クランプボディ5の上部58に重なる状態の距離の方が大きくなる様に構成される。

【0036】

本実施例は上記の構成であるから、上記クランプボディ5の後端部53に設けたボルト挿通孔57から上記リンク部材7のナット72までの距離Lが縮小した場合、前側クランプ爪4aの孔43aの軸部44aによる支持位置がクランプボディ5のガイド溝55に沿って後側クランプ爪4b方向に移動し、その動作に伴ない前側クランプ爪の上部の当接部42aが上記ブロック61の前側の端と当接して、ブロック61を後側方向に移動させる。そして上記ブロック61の後側の端部が上記後側クランプ爪の上部の当接部42bを後ろ方向に移動させることによって、後側クランプ爪4bはクランプボディ5の側壁部53の後側部分に形成された支持孔56との軸支位置を中心としてクランプ爪の当接部41bが前側クランプ爪4aと近接する方向に回転移動する。

【0037】

この一連の動作において、上記一対のクランプ爪4a、4bの夫々の上部当接部42a−42b間の距離は変化しないが、上記前側のクランプ爪4aの孔43aを挿通した軸部44aが上記クランプボディ5の側壁部54に形成されたガイド溝55内を後部方向に移動することによって夫々のクランプ爪の孔43a−43b間の距離が縮小するため、前側クランプ爪4aにおいても軸部44aによる軸支位置(孔43a)を中心としてクランプ爪の当接部41aが後側クランプ爪4bと近接する方向に回転移動する。尚、上記ブロック61との当接によって与えられる力は上記一対のクランプ爪の夫々当接部42a、42bに対して均等に作用し、上記一対のクランプ爪4a、4bは上記バネ45a、45bによって同等の力でクロスバー2との当接部41a、41bが互いに離間する方向に付勢されているために、上記一対のクランプ爪は、上記可動操作手段の操作に対して同等の回転角度(回転する方向は互いに反対方向)で開閉する。

【0038】

本実施例は上記の様な構成であるから、図3に示す様に上記レバー9は軸部86による軸支位置を中心としてレバー9の操作部の外側面94がルーフボックス1の底部内面11と対向する位置から、図4に示す様に上記レバー9が直立した位置を経て、図5に示す様に上記クランプボディ5の上部58に上記レバー9の操作部の内側面93が重なる状態まで回動させることによって、レバーの上記軸部86による軸支位置から外周端部のノブとの当接面95までの距離が最大となるために、相対的に上記クランプボディ5の後端部53形成されたボルト挿通孔57から上記リンク部材7のナット72までの距離が減少して、上記の通り、一対のクランプ爪4a、4bのクロスバー2との当接部41a、41bが互いにが閉じる方向に動作する。

【0039】

尚、最初にクロスバー2にルーフボックス1を固定する作業の際にノブ92を回転操作することによって上記ボルト81と上記リンク部材7のナット72との螺合位置を調整することによって、上記クランプボディ5の上部58に上記レバー9の操作部が重なる状態までレバーを回動させた状態における、クランプ装置によるルーフボックスとクロスバーの適切な固定状態を一度設定すれば、以後のクロスバー2に対するルーフボックス1の着脱の際はレバー9の上記回動操作のみで簡単に作業を行なうことが出来る。尚、レバー9の軸部86による回動可能範囲は本実施例に限定する必要は無く必要に応じて自由に設定することができる。尚、使用時においてクランプ装置の前後の向きは実施例と逆向きでも良い。

【実施例2】

【0040】

実施例1の変形例を図6に示す。本実施例において可動操作手段以外の構成は実施例1と同じであり、本実施例の可動操作手段は、上記リンク部材7に固定されたナット72と螺合するボルト81と、上記ボルト81の軸方向と直交する方向に設けられた軸部87と、上記軸部87によって軸支されるレバー9を有する。尚、本実施例ではボルト81の頭部83自体が左右に延在する軸部87を構成しているが、別部品のピン等をボルト81に設けた孔に挿入して軸部を形成しても良い。

【0041】

上記レバー9は上記軸部87によって上記クランプボディ5の上部58に上記レバー9の軸支位置から延在にて形成された操作部の内側面93が重なる状態から、上記レバー9が直立した位置を経由して、レバー9の操作部の外側面94がルーフボックス1の底部内面11と対向する位置まで回動可能に構成され、上記レバー9の上記軸部87による軸支位置の外周端部には上記クランプボディ5の後端部53に形成されたボルト挿通孔57の周囲の面と当接する当接面95が形成される。尚、上記当接面95はスペーサ等の別部材を介して間接的に上記クランプボディ5の後端部53に当接する様に構成しても良い。(図示せず)

【0042】

上記軸部87による軸支中心位置から上記当接面95までの距離は、上記レバー9の操作部の外側面94とルーフボックス1の底部内面11が対向する位置における距離よりもレバー9が直立する状態の距離の方が大きく、更にレバー9が直立した位置における距離よりも上記レバー9の操作部の内側面93が上記クランプボディ5の上部58に重なる状態の距離の方が大きくなる様に構成される。

【0043】

本実施例は上記の様な構成であるため、上記リンク部材7のナット72に対するボルト81の螺合する位置の調整が上記レバー9のボルト軸に対する回転操作によって行なわれるため、ボルト81を回転操作後のレバー9の向きが上記クランプボディ5の上部58にレバー9の操作部の内側面93が重なる位置にするためには、上記リンク部材7のナット72と螺合する位置の調整は、レバー9を1回転単位で選択しなければならない。ただし、実施例1で使用するノブ92が不要になるため、実施例1よりもコストを削減することが出来る。

【0044】

尚、本実施例においてボルトと軸部を別部品として、ボルトとレバーと軸部に関する基本的な部品構成を実施例1と同様に配置し、更に上記レバー9がボルト軸方向に対する回転操作によって上記ボルト81を回転させることを可能とするために、上記レバー9の操作部の外側面94がルーフボックス1の底部内面11と対向する位置を含む、上記可動機構に掛かる力が緩んだ状態では、軸部87がボルト81の頭部83から離間する様にボルト頭部83と軸部86の間にバネを配置し、この軸部86がボルト頭部83から離間した位置において上記軸部86の中央部に形成された孔85の断面とボルトの上記孔内に位置する部分の断面を係合可能な形状とし、上記ボルト81に対してレバー9を引っ張った状態を含む上記可動機構6に力が作用している状態では上記軸部86とボルト頭部83が近接して、上記軸部86の中央部に形成された孔85の断面に対してボルト81の上記孔内に位置する部分の断面を係合困難な形状とすることにより、ボルト81と軸部86の間にクラッチ機構を設ける様にしても良い(図示せず)、このクラッチ機構を設けることにより、レバー9の回動軸となる軸部86がボルト頭部83側に移動した場合には上記ボルトに対する回転方向の係合が解除されるため、実施例1で使用するノブ92を使用しなくても、レバー9の軸部86に対する回動操作と、ボルト81の上記リンク部材7のナット72と螺合する位置の微調整の両方を行なうことが可能になる。

【実施例3】

【0045】

実施例1の更なる変形例を図7に示す。本実施例において可動操作手段以外の構成は実施例1と同じであり、本実施例の可動操作手段は、上記リンク部材7に固定されたナット72と螺合するボルト81と、上記ボルト81の頭部83を内部に保持しその外周面に把持部が形成されたノブ96とを有し、更に上記ノブ96はボルト突出部の周囲に、上記クランプボディ5の後端部53に形成されたボルト挿通孔57の周囲の面と当接する当接面97が形成される。尚、上記当接面97は、スペーサ等の別部材を介して間接的にボルト挿通孔57の周囲の面と当接する様に構成しても良い。

【0046】

本実施例においては、クロスバー2に対するルーフボックス1の着脱の度に、ノブ96を回してボルト81の上記リンク部材7のナット72と螺合する位置を調整する必要があり、実施例1や実施例2に比べて、繰り返し着脱を行なう場合の作業性が劣るが、実施例1と実施例2で使用するレバー9が不要になるため、コストを削減することが出来る。

【実施例4】

【0047】

図8〜図11は、本発明の実施例4を示すものであり、車両の屋根に対して左右方向に固定されたクロスバー2にルーフボックス1を固定するためのクランプ装置3であり、ルーフボックス1台に対して一般的には4個のクランプ装置3が使用される。そして上記クランプ装置3は、クロスバー2に対するルーフボックス1の固定状態において車両の前後方向と一致する方向に開閉する前後一対のクランプ爪4a、4bが配置され、上記クランプ爪4a、4bは下方の互いに向かい合う面に表面が弾性素材で覆われた互いに向かい合うフック状の上記クロスバー2との当接部41a、41bを有し、上記クランプ爪4a、4bの上部は、クランプボディ5内に配置され、更に上記クランプボディ5内には上記クランプ爪4a、4bの開閉手段が配置され、上記クランプボディ5の下面にはルーフボックス1の底部内面11との当接部51を有するる。尚、上記ルーフボックス1の底部内面11との当接部51は、必ずしもクランプボディ5が直接ルーフボックス1の底部内面11に当接する必要は無く、クランプボディ5が別部品を介してルーフボックス1の底部内面11と当接しても良い。

【0048】

上記開閉手段は上記クランプボディ5内において、クランプ爪4a、4bの上部位置における相互の距離を規制する規制手段と、クランプ爪の上記クロスバーとの当接部41a、41b間の距離を変更可能な可動機構を有する。

【0049】

上記規制手段は、上記クランプボディ5に対して前後方向の移動が実質的に規制されたブロック62を有し、上記ブロック62の前後方向の夫々の端部には一対の孔63a、63bが形成され、上記一対のクランプ爪4a、4bの上部には孔46a、46bが形成され、上記前側のクランプ爪の孔46aと上記ブロックの前側の孔63aが軸部47aによって軸支される、上記後側のクランプ爪の孔46bと上記ブロックの後側の孔63bを軸部47bによって軸支される。尚、クランプボディの中に設けられたスペースの中に、若干小さいサイズのブロックが配置された場合、クランプボディの中でブロックが少し動くが、実質的には機能に影響しないため、その様な構成はクランプボディに対して前後方向の移動が実質的に規制されたブロックとみなす。

【0050】

尚、上記規制手段においてブロック62は、上記軸部47a、47bに作用する力によってクランプ装置が破損することを防止するために用いる部品であるため、クランプボディ5自体が十分な強度を有する場合は上記ブロック62を用いず、上記クランプボディ5の前端部52と後端部53間に形成された側壁部54の上部に前後方向に離間した一対の軸支部を設け、この軸支部によって上記一対のクランプ爪4a、4bを軸支しても良い(図示せず)。尚、その場合クランプボディの軸支部は必ずしもクランプッケースの左右の向かい合う面の一面もしくは両面を貫通ささる必要が無く、クランプボディの内面のみに軸支部を形成しても良く、更に上記軸部はブロック62、クランプボディ5、クランプ爪4a、4bに対して別部品で設けたれた円柱状の部品でなくても良く、上記軸部は例えばクランプ爪4a、4bの上端部を直角に折り曲げて形成した突起であっても良く、また、上記クランプボディ5の内面に一体の軸部を形成してクランプ爪に形成された孔を軸支する様にしても良く(図示せず)、上記ブロック62の前後方向の夫々の端部に軸部を形成してクランプ爪に形成した孔46a、46bを軸支する様にしても良く(図示せず)、更にそれ以外の既存の構造を用いて、上記一対のクランプ爪4a、4bの上部で互いに一定の距離を維持した状態で相互に回動できれば、その構造は実施例に限定されない。尚、本実施例の様に、軸部47a、47bによってブロック62とクランプボディ5の両方を軸支した場合には上記軸部47a、47bによってクランプボディ5とブロック62の位置を固定することができる。

【0051】

上記可動機構は、上記規制手段と、一端に孔71を形成し他端に前後方向に向けたナット72が固定されたリンク部材7と、一端に孔73を形成し他端に前後方向に向いたボルト挿通孔74(ボルトの外径よりも大きい内径の孔)を形成した支持部材75とを有し、更に上記一対のクランプ爪4a、4bの、クロスバーとの当接部41a、41bと上部に形成した孔46a、46bとの間の位置に孔48a、48bが形成され、上記前側クランプ爪の孔48aは軸部49aによってリンク部材7の孔71と軸支され、上記後側クランプ爪の孔48bは軸部49bによって支持部材75の孔73と軸支され、上記支持部材のボルト挿通孔74を挿通して上記ナット72と螺合するボルト81と、上記ボルト挿通孔74から上記ナット72までの距離を調節可能に構成する可動操作手段を有する。

【0052】

更に、上記リンク部材7のナット72と上記支持部材75のボルト挿通孔74の間には、上記ボルト81の装着状態において、ボルト81の周囲にコイルバネ50が配置され、このコイルバネ50によって上記リンク部材7のナット72と上記支持部材75が互いに離間する方向に付勢されることにより、上記一対のクランプ爪4a、4bは夫々上部位置に設けた一対の孔46a、46bを軸支する軸部47a、47bを回転軸として、クロスバーの当接部41a、41bが互いに離間する方向に付勢される。

【0053】

上記可動操作手段は、上記ボルト81と、上記ボルト81のネジ部82が挿通可能でボルトの頭部83が挿通困難な孔85が中央部に形成された軸部86と、上記軸部86によって軸支されるレバー9と、上記ボルトの頭部83とネジ部82の間に形成された角断面形状部84と係合してボルト81に回転力を伝達可能な角孔91が内部に形成されたノブ92とを有し、上記レバー9はボルト81の軸方向に対する回転操作をしても上記ボルト81が回転しない様に、上記軸部86に形成された孔85の最小内径はボルト81の上記孔内に位置する部分の最大外径よりも大きく構成される。

【0054】

上記レバー9は上記軸部86によって上記クランプボディ5の上部58に上記レバー9の軸支位置から延在にて形成された操作部の内側面93が重なる状態から、上記レバー9が直立した位置を経由して、レバー9の操作部の外側面94がルーフボックス1の底部内面11と対向する位置まで回動可能に構成され、更に上記レバー9の上記軸部86による軸支位置の外周端部には上記ノブ92を介して上記支持部材75のボルト挿通孔74の外側の周囲面と間接的に当接する当接面95bが形成され、上記軸部86の軸支中心位置から上記当接面95bまでの距離は、上記レバー9の操作部の外側面94とルーフボックス1の底部内面11が対向する位置における距離よりもレバー9が直立する状態の距離の方が大きく、更にレバー9が直立した位置における距離よりも上記レバーの操作部の内側面93が上記クランプボディ5の上部58に重なる状態の距離の方が大きくなる様に構成される。

【0055】

本実施例は上記の様な構成であるから、図8に示す様に上記レバー9は軸部86による軸支位置を中心としてレバー9の操作部の外側面94がルーフボックス1の底部内面11と対向する位置から、図9に示す様に上記レバー9が直立した位置を経て、図10に示す様に上記クランプボディ5の上部58に上記レバー9の操作部の内側面93が重なる状態まで回動させることによって、レバーの上記軸部86による軸支位置から外周端部のノブとの当接面95までの距離が最大となるために、相対的に上記支持部材75のボルト挿通孔74から上記リンク部材7のナット72までの距離Lが減少して、上記一対のクランプ爪4A、4bの上部位置に設けた孔46a、46bを支持する軸部47a、47bを回転軸として、互いのクロスバーとの当接41a、41bが互いに近接する方向に回転する。尚、上記一対のクランプ爪4a、4bは上記付勢手段によって同等の力で下方部分が互いに離間する方向に付勢されているために、上記一対のクランプ爪4a、4bは、上記可動機構6bの操作に対して同等の回転角度(回転する方向は互いに反対方向)で開閉する。

【0056】

尚、最初にクロスバー2にルーフボックス1を固定する作業の際にノブ92を回転操作することによって上記ボルト81と上記リンク部材7のナット72との螺合位置を調整することによって、上記クランプボディ5の上部58に上記レバー9の操作部が重なる状態までレバーを回動させた状態における、クランプ装置によるルーフボックスとクロスバーの適切な固定状態を一度設定すれば、以後のクロスバー2に対するルーフボックス1の着脱の際はレバー9の上記回動操作のみで簡単に作業を行なうことが出来る。尚、レバー9の軸部86による回動可能範囲は本実施例に限定する必要は無く必要に応じて自由に設定することができる。尚、使用時においてクランプ装置の前後の向きは実施例と逆向きでも良い。

【実施例5】

【0057】

実施例4の変形例を図12に示す。本実施例において可動操作手段以外の構成は実施例4と同じであり、本実施例の可動操作手段は、上記リンク部材7に固定されたナット72と螺合するボルト81と、上記ボルト81の軸方向と直交する方向に設けられた軸部87と、上記軸部87によって軸支されるレバー9を有する。尚、本実施例ではボルト81の頭部83自体が左右に延在する軸部87を構成しているが、別部品のピン等をボルト81に設けた孔に挿入して軸部を形成しても良い。

【0058】

上記レバー9は上記軸部87によって上記クランプボディ5の上部58に上記レバー9の軸支位置から延在にて形成された操作部の内側面93が重なる状態から、上記レバー9が直立した位置を経由して、レバー9の操作部の外側面94がルーフボックス1の底部内面11と対向する位置まで回動可能に構成され、上記レバー9の上記軸部87による軸支位置の外周端部には上記支持部材75のボルト挿通孔74の外側の周囲面と当接する当接面95bが形成される。尚、上記当接面95bはスペーサ等の別部材を介して間接的に上記支持部材75のボルト挿通孔74の外側の周囲面に当接する様に構成しても良い。(図示せず)

【0059】

上記軸部87による軸支中心位置から上記当接面95bまでの距離は、上記レバー9の操作部の外側面94とルーフボックス1の底部内面11が対向する位置における距離よりもレバー9が直立する状態の距離の方が大きく、更にレバー9が直立した位置における距離よりも上記レバー9の操作部の内側面93が上記クランプボディ5の上部58に重なる状態の距離の方が大きくなる様に構成される。

【0060】

本実施例は上記の様な構成であるため、上記リンク部材7のナット72に対するボルト81の螺合する位置の調整が上記レバー9のボルト軸に対する回転操作によって行なわれるため、ボルト81を回転操作後のレバー9の向きが上記クランプボディ5の上部58にレバー9の操作部の内側面93が重なる位置にするためには、上記リンク部材7のナット72と螺合する位置の調整は、レバー9を1回転単位で選択しなければならない。ただし、実施例1で使用するノブ92が不要になるため、実施例1よりもコストを削減することが出来る。

【0061】

尚、本実施例においてボルトと軸部を別部品として、ボルトとレバーと軸部に関する基本的な部品構成を実施例1と同様に配置し、更に上記レバー9がボルト軸方向に対する回転操作によって上記ボルト81を回転させることを可能とするために、上記レバー9の操作部の外側面94がルーフボックス1の底部内面11と対向する位置を含む、上記可動機構に掛かる力が緩んだ状態では、軸部87がボルト81の頭部83から離間する様にボルト頭部83と軸部86の間にバネを配置し、この軸部86がボルト頭部83から離間した位置において上記軸部86の中央部に形成された孔85の断面とボルトの上記孔内に位置する部分の断面を係合可能な形状とし、上記ボルト81に対してレバー9を引っ張った状態を含む上記可動機構6に力が作用している状態では上記軸部86とボルト頭部83が近接して、上記軸部86の中央部に形成された孔85の断面に対してボルト81の上記孔内に位置する部分の断面を係合困難な形状とすることにより、ボルト81と軸部86の間にクラッチ機構を設ける様にしても良い(図示せず)、このクラッチ機構を設けることにより、レバー9の回動軸となる軸部86がボルト頭部83側に移動した場合には上記ボルトに対する回転方向の係合が解除されるため、実施例1で使用するノブ92を使用しなくても、レバー9の軸部86に対する回動操作と、ボルト81の上記リンク部材7のナット72と螺合する位置の微調整の両方を行なうことが可能になる。

【実施例6】

【0062】

実施例4の更なる変形例を図13に示す。本実施例において可動操作手段以外の構成は実施例4と同じであり、本実施例の可動操作手段は、ボルト81と、上記ボルト81の頭部83を内部に保持しその外周面に把持部が形成されたノブ96とを有し、更に上記ノブ96はボルト突出部の周囲に、上記支持部材75のボルト挿通孔74の外側の周囲面と当接する当接面97が形成される。尚、上記当接面97は、スペーサ等の別部材を介して間接的に上記支持部材75のボルト挿通孔74の外側の周囲面に当接する様に構成しても良い。

【0063】

本実施例においては、クロスバー2に対するルーフボックス1の着脱の度に、ノブ96を回してボルト81の上記リンク部材7のナット72と螺合する位置を調整する必要があり、実施例1や実施例2に比べて、繰り返し着脱を行なう場合の作業性が劣るが、実施例1と実施例2で使用するレバー9が不要になるため、コストを削減することが出来る。

【産業上の利用可能性】

【0064】

本発明は、車両の屋根上に設けられたクロスバーへのルーフボックスの固定装置として広く使用することができる。

【符号の説明】

【0065】

1 ルーフボックス

2 クロスバー

3 クランプ装置

4a、4b クランプ爪

5 クランプボディ

7 リンク部材

9 レバー

11 底部内面

41a、41b 当接部

42a、42b 当接部

43a、43b 孔

44a、44b 軸部

45a、45b バネ

46a、46b 孔

47a、47b 軸部

48a、48b 孔

49a、49b 軸部

50 コイルバネ

51 当接部

52 前端部

53 後端部

54 側壁部

55 ガイド溝

56 孔

57 ボルト挿通孔

58 上部

61 ブロック

62 ブロック

63a、63b 孔

71 孔

72 ナット

73 孔

74 ボルト挿通孔

75 支持部材

81 ボルト

82 ネジ部

83 頭部

84 角断面形状部

85 孔

86 軸部

87 軸部

91 角孔

92 ノブ

93 内側面

94 外側面

95、95b 当接面

96 ノブ

97 当接面

【技術分野】

【0001】

本発明は、車両の屋根上に設けられたクロスバーへのルーフボックスの固定装置に関するものである。

【背景技術】

【0002】

従来から車両の屋根上に設けられたクロスバーへのルーフボックスの固定構造は多数存在するが、近年ではルーフボックスの固定対象となる、車両の屋根上に設けられたクロスバーの形状とサイズが多様化する傾向にあり、様々な種類のクロスバーへの適合性(汎用性)が求められている。

【0003】

さらに荷物収納容量の大きい左右方向(車両の左右方向と同じ方向)の幅の大きなルーフボックスの増加と、ミニバンタイプの車両の増加による高い車高を有する車両の増加は、クロスバーへのルーフボックスの固定作業を難しくしている。

【0004】

従来の一般的なクロスバーへのルーフボックスの固定構造は、図14に示す様に、クロスバー2の下面との当接部を有し両端にネジ部を有する略U字型のアーム部材140と、ルーフボックス底部1に設けられた上記アーム部材140が挿通可能な孔と、上記アーム部材の両端に設けられたネジ部を締め付けるナット141を有する機構となっている。

【0005】

しかしながら、上記の従来技術におけるルーフボックス1の固定作業は、アーム部材140の略中央部とクロスバー2の下面とを当接可能な位置で、ルーフボックス底部の下方からアーム部材140を持ち上げ、両端のネジ部をルーフボックス底部に設けられた孔からルーフボックス1の内面に突出させた状態を維持しながら、ルーフボックス1の内部から上記ネジ部を、ナット141で締付け固定する必用があるが、通常クロスバー2へのルーフボックス1の固定位置は、ルーフボックスの左右方向および前後方向(車両の前後方向と同じ方向)に4箇所(左前、右前、左後、右後)設けられ、一般的な左右開きのルーフボックス1においては開口側の反対側(左開きでは右側、右開きでは左側)の固定を1人で行うためには、アーム部材140を持ち上げてアーム部材の両端のネジ部をルーフボックスの内面に突出させた状態で維持させるために、粘着テープなどによってアーム部材140をクロスバー2に仮止めするなどの工夫が必要であり、また上記作業中にルーフボックス1に作業者の体が触れると、クロスバー2に対してルーフボックス1の位置が移動してしまうため、アーム部材140の粘着テープがクロスバー2から剥がれ、車両の屋根の上にアーム部材140が落下して屋根をキズ付けてしまう場合があった。

【0006】

また、アーム部材140の粘着テープがクロスバー2から剥がれた場合以外でも、ルーフボックス1の底部と屋根の間の狭い隙間の間で、ルーフボックス底部の下方からアーム部材140を持ち上げ、両端のネジ部をルーフボックス底部に設けられた孔からルーフボックス1の内面に突出させた状態を維持しながら、ルーフボックス1の内部から上記ネジ部を、ナット141で締め付ける作業は、うっかりアーム部材140から手を滑らせて、車両の屋根をキズ付けてしまうことがあった。

【0007】

上記の問題点を解決するための従来技術として、米国特許第6918521号公報および特表2008−506585号公報が公知であり、これらの技術は、ルーフボックス1の底部の下方位置でクロスバー2を締め付けることができるクランプ爪と、上記クランプ爪を動かす操作部を有するクランプ装置からなる。

【0008】

上記、米国特許第6918521号公報は、図15に示す様に、1個のクランプ装置143に対してクランプ爪142が1個設けられ、クロスバー2を出し入れ可能な開口部がクランプ装置の1側面(車両における前後方向)に形成される構造であるため、ルーフボックス1をクロスバー2に固定する際は、予めクランプ装置143を適切な位置から回避した位置に配置し、ルーフボックス1をクロスバー2上の適切な位置に載せた後に、ルーフボックス1を十分持ち上げながら、クロスバー2を出し入れ可能な状態まで上記開口部が開いたクランプ装置143を横方向に移動させ、クランプ装置本体の底部145と、クランプ爪142によって囲まれる空間をクロスバー2の位置に移動させた後に、ルーフボックス1の内側位置に配置される上記クランプ爪の操作部の操作によってクランプ爪142を閉位置にする必要があり、クロスバー2へのルーフボックス1の固定作業は簡単では無かった。

【0009】

更に、上記のクランプ爪142が片持構造であるためにクランプ爪142が必然的に長くなり、十分な強度を得るために機構部品が大型化しコストが上昇する欠点がある。

【0010】

特表2008−506585号公報においては、図16に示す様に、1個のクランプ装置144に対して、一対のクランプ爪146が車両における前後方向に配置される構成であり、ルーフボックス1をクロスバー2に固定する際は、ルーフボックス1の床の適切な位置で、クランプ装置144をルーフボックス1の底部内面より下方に移動させ、一対のクランプ爪146とクランプ装置本体144の下面145をルーフボックス1の下面から露出させた状態でルーフボックスの適切な位置に配置し、クランプ爪146を開位置にした状態でルーフボックス1を持ち上げながら車両の屋根上を移動させ、クロスバー2上の適切な位置に上記クランプ装置144が来た所で、ルーフボックス1を下げることにより、クランプ装置本体144の下面145がクロスバー2の上に乗り、クランプ装置144のルーフボックス1の内側位置に配置された操作用の回転ノブ147を回して上記クランプ爪146を閉位置方向に締め付けることによって、クランプ装置本体144の下面145と、一対のクランプ爪146によってルーフボックス1がクロスバー2に固定される。

【0011】

しかしながら、クランプ装置144のクランプ爪146の開閉手段は、クランプ爪146の内部の端部と接触する、上下方向に移動可能な当たり金と、上記当たり金を操作要素の回転によって上下方向に移動させるための回転ノブ機構によって構成されるため、クランプ装置144が上下方向に大きくなり、ルーフボックス1の内部に大きな荷物を収納する際にクランプ装置144が邪魔になるため、ルーフボックス1に4個配置されるクランプ装置144の回転ノブ147の前後方向及び左右方向の間隔よりも、前後方向及び左右方向の寸法が大きい荷物を積載する場合は、回転ノブ147の上端からルーボックス1の天面までの距離よりも薄い荷物しか積載することが出来ず、また、回転ノブ1447の上端からルーボックス1の天面までの距離よりも厚い荷物を積載する場合は回転ノブ147の前後方向及び左右方向の間隔よりも幅の狭い荷物しか積載出来ない欠点があった。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】米国特許第6918521号公報

【特許文献2】特表2008−506585号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

解決しようとする問題点は、ルーフボックスのクロスバーへの固定作業が容易でかつ、ルーフボックス内に収納する荷物の邪魔にならない様、クランプ装置の高さを極力低くすることにある。

【課題を解決するための手段】

【0014】

本発明は、車両の屋根の左右方向に向かって固定されたクロスバーにルーフボックスを固定するためのクランプ装置であって、上記クランプ装置は、車両の前後方向に向かって開閉するための開閉手段を有する一対のクランプ爪を有し、上記一対のクランプ爪は下方の互いに向かい合う面に上記クロスバーとの当接部が形成され、更に上記クランプ装置は少なくとも上記一対のクランプ爪の上部と上記一対のクランプ爪の開閉手段を収納可能に構成したクランプボディを有し、上記一対のクランプ爪の開閉手段は、上記一対のクランプ爪の上部位置における相互の距離を規制する規制手段と、上記一対のクランプ爪の上記クロスバーとの当接部間の距離を変更可能な可動機構を有する。

【0015】

更に、上記規制手段が、上記クランプボディに対して前後方向への移動が可能に配置されたブロックと、上記一対のクランプ爪の前後何れか一方のクランプ爪の上部には形成された上記ブロックの前後何れか一方の端部との当接部と、上記一対のクランプ爪の前後何れか他方のクランプ爪の上部に形成された上記ブロックの前後何れか他方の端部との当接部とを有し、上記一対のクランプ爪の当接部間の距離が上記ブロックによって上記一対のクランプ爪の上部位置における相互の距離が規制される様に構成されると良い。

【0016】

更に、上記可動機構が、上記規制手段と、上記クランプボディの前端部と後端部の間に形成された側壁部の前後何れか一方の部分に形成された前後方向に向かうガイド溝と、上記側壁部の前後何れか他方の部分に形成された孔と、上記一対のクランプ爪の上記ブロックとの当接部と上記クロスバーとの当接部との間の位置に夫々形成された軸支部と、上記一方のクランプ爪に形成された軸支部を上記側壁部のガイド溝に対して回動可能でかつ前後方向の移動が可能に支持する軸支手段と、上記他方のクランプ爪に形成された軸支部を上記側壁部の前後何れか他方の部分に形成された軸支部に回動可能に支持する軸支手段と、一端が上記一方のクランプ爪の軸支部を支持する軸支手段によって軸支され他端に前後方向に向かうネジ孔を形成したリンク部材と、上記クランプボディの前後方向における他方の側端部に形成したボルト挿通孔と、上記ボルト挿通孔を挿通して上記ネジ孔と螺合するボルトと、上記ボルト挿通孔から上記ネジ孔までの距離を調節可能に構成する可動操作手段を有すると良い。

【0017】

更に、上記可動操作手段が、上記ボルトと、上記ボルトの頭部を内部に保持しその外周面に把持部が形成されたノブとを有し、更に上記ノブはボルト突出部の周囲に上記クランプボディに形成されたボルト挿通孔の周囲の面と直接もしくは間接的に当接する当接面を有すると良い。

【0018】

なお、記可動操作手段が、上記ボルトと、上記ボルトの軸方向と直交する方向に設けられた軸支手段によってボルトに接続されるレバーとを有し、上記レバーはボルト軸に対する回転操作によって上記ボルトを回転操作することが可能に構成され、更に上記レバーは上記軸支手段によって上記クランプボディの上部に上記操作部が重なる状態から、少なくとも上記操作部が直立した位置までの回動可能に構成され、上記レバーの上記軸支手段による軸支位置の外周端部には上記クランプボディに形成されたボルト挿通孔の周囲の面と直接もしくは間接的に当接する当接面が形成され、上記軸支手段の軸支中心位置から上記当接面までの距離は上記操作部が直立した位置における距離よりも上記レバーの操作部が上記クランプボディの上部に重なる状態の距離の方が大きくなる様に構成しても良い。

【0019】

又、上記可動操作手段が、上記ボルトと、上記ボルトの軸方向と直交する方向に設けられた軸支手段によってボルトに接続されるレバーと、上記ボルトの少なくとも一部と係合してボルトに回転力を伝達可能な孔が内部に形成されたノブとを有し、上記レバーはボルト軸に対する回転操作に対して上記ボルトが回転しない様に構成され、上記レバーは上記軸支手段によって上記クランプボディの上部に上記操作部が重なる状態から、少なくとも上記操作部が直立した位置までの回動可能に構成され、上記レバーの上記軸支手段による軸支位置の外周端部には上記クランプボディに形成されたボルト挿通孔の周囲の面とノブを介して間接的に当接する当接面が形成され、上記軸支手段の軸支中心位置から上記当接面までの距離は上記操作部が直立した位置における距離よりも上記レバーの操作部が上記クランプボディの上部に重なる状態の距離の方が大きくなる様に構成しても良い。

【0020】

又、上記規制手段が、上記クランプボディに対して前後方向の移動が実質的に規制され前後の端部に夫々軸支部を形成したブロックと、上記一対のクランプ爪の前後何れか一方のクランプ爪の上部は上記ブロックの前後何れか一方の端部に形成した軸支部に軸支され、上記一対のクランプ爪の前後何れか他方のクランプ爪の上部は上記ブロックの前後何れか他方の端部に形成した軸支部に軸支されることによって上記一対のクランプ爪の上部位置における相互の距離が規制される様に構成されると良い。

【0021】

更に、上記規制手段が、上記クランプボディの側壁に前後方向に離間して設けられた一対の軸支部と、上記一対のクランプ爪の前後何れか一方のクランプ爪の上部は上記クランクボディの前後何れか一方に形成した軸支部に軸支され、上記一対のクランプ爪の前後何れか他方のクランプ爪の上部は上記クランプボディの前後何れか他方に形成した軸支部に軸支されることによって上記一対のクランプ爪の上部位置における相互の距離が規制される様に構成されると良い。

【0022】

更に、上記可動機構は、上記規制手段と、上記一対のクランプ爪の、上記軸支部とクロスバー当接部との間の位置において、一方のクランプ爪に形成された一方の軸支部と、他方のクランプ爪に形成されたれた他方の軸支部と、一端が上記一方の軸支部を支持する軸支手段に軸支され他端に前後方向に向かうネジ孔を形成したリンク部材と、一端が上記他方の軸支部を支持する軸支手段に軸支され他端に前後方向に向かうボルト挿通孔が形成された支持部材と、上記ボルト挿通孔を挿通して上記ネジ孔と螺合するボルトと、上記ボルト挿通孔から上記ネジ孔までの距離を調節可能に構成する可動操作手段を有すると良い。

【0023】

更に、上記可動操作手段が、上記ボルトと、上記ボルトの頭部を内部に保持しその外周面に把持部が形成されたノブとを有し、更に上記ノブはボルト突出部の周囲に上記支持部材に形成されたボルト挿通孔の周囲の面と直接もしくは間接的に当接する当接面を有すると良い。

【0024】

尚、上記可動操作手段が、上記ボルトと、上記ボルトの軸方向と直交する方向に設けられた軸支手段によってボルトに接続されるレバーとを有し、上記レバーはボルト軸に対する回転操作によって上記ボルトを回転操作することが可能に構成され、更に上記レバーは上記軸支手段によって上記クランプボディの上部に上記操作部が重なる状態から、少なくとも上記操作部が直立した位置までの回動可能に構成され、上記レバーの上記軸支手段による軸支位置の外周端部には上記支持部材に形成されたボルト挿通孔の周囲の面と直接もしくは間接的に当接する当接面が形成され、上記軸支手段の軸支中心位置から上記当接面までの距離は上記操作部が直立した位置における距離よりも上記レバーの操作部が上記クランプボディの上部に重なる状態の距離の方が大きくなる様に構成しても良い。

【0025】

又、上記可動操作手段が、上記ボルトと、上記ボルトの軸方向と直交する方向に設けられた軸支手段によってボルトに接続されるレバーと、上記ボルトの少なくとも一部と係合してボルトに回転力を伝達可能な孔が内部に形成されたノブとを有し、上記レバーはボルト軸に対する回転操作に対して上記ボルトが回転しない様に構成され、上記レバーは上記軸支手段によって上記クランプボディの上部に上記操作部が重なる状態から、少なくとも上記操作部が直立した位置までの回動可能に構成され、上記レバーの上記軸支手段による軸支位置の外周端部には上記支持部材に形成されたボルト挿通孔の周囲の面とノブを介して間接的に当接する当接面が形成され、上記軸支手段の軸支中心位置から上記当接面までの距離は上記操作部が直立した位置における距離よりも上記レバーの操作部が上記クランプボディの上部に重なる状態の距離の方が大きくなる様に構成しても良い。

【発明の効果】

【0026】

本発明のクランプ装置を用いたルーフボックスをクロスバーに固定する場合、ルーフボックスの床面に対してクランプ装置が着脱自在に構成されるため、予めクランプ装置をルーフボックスの適切な位置に固定しておく必要が無く、ルーフボックスをクロスバーの上に乗せた状態で、ルーフボックス持ち上げずに前後左右にスライドさあせるだけで、ルーフボックスをクロスバーに対する適切な位置に配置することができ、その状態で前後一対のクランプ爪が開状態のクランプ装置をルーフボックス内の底面から下方に露出させ、前後のクランプ爪の間にクロスバーが配置された状態で、クランプ爪の開閉操作用機構を操作して、クランプ爪を閉位置方向に移動させることによって、ルーフボックス底面の下面と、一対のクランプ爪の3点で挟持される事によってクロスバーにルーフボックスが固定される。したがって、クロスバーからルーフボックスを持ち上げながらルーフボックスをクロスバーの適切な位置に移動する必要がなく、ルーフボックスとクロスバーを固定する際の作業が容易となる。

更に、本発明における前後一対のクランプ爪の開閉手段は、一対のクランプ爪を開閉する可動機構が前後方向に配置される構成となっており、可動操作手段を操作するレバーは、ルーフボックスのクロスバーへの固定時において、クランプボディの上部に重なる様に構成されているため、従来技術よりも使用時におけるクランプ装置の高さを低くすることができ、ルーフボックス内へ荷物を積載する際のクランプ装置との当接によって、積載出来る荷物のサイズが制限されることを軽減できる効果が有る。

【図面の簡単な説明】

【0027】

【図1】図1は本発明の使用状態を示す側面図である。(実施例1)

【図2】図2は本発明の使用状態を示す背面図である。(実施例1)

【図3】図3は本発明の構成を示す参考断面図である。(実施例1)

【図4】図4は本発明の構成を示す参考断面図である。(実施例1)

【図5】図5は本発明の構成を示す参考断面図である。(実施例1)

【図6】図6は本発明の構成を示す参考断面図である。(実施例2)

【図7】図7は本発明の構成を示す参考断面図である。(実施例3)

【図8】図8は本発明の構成を示す参考断面図である。(実施例4)

【図9】図9は本発明の構成を示す参考断面図である。(実施例4)

【図10】図10は本発明の構成を示す参考断面図である。(実施例4)

【図11】図11は本発明の構成を示す参考分解図である。(実施例4)

【図12】図12は本発明の構成を示す参考断面図である。(実施例5)

【図13】図13は本発明の構成を示す参考断面図である。(実施例6)

【図14】図14は従来例を示す参考斜視図である。

【図15】図15は従来例を示す参考側面図である。

【図16】図16は従来例を示す参考側面図である。

【発明を実施するための形態】

【0028】

次に、本発明の実施例を図面に基づいて説明する。

【実施例1】

【0029】

図1〜図5は、本発明装置の実施例1を示し、車両の屋根に対して左右方向に固定されたクロスバー2にルーフボックス1を固定するためのクランプ装置3であり、ルーフボックス1台に対して一般的には4個のクランプ装置3が使用される。そして上記クランプ装置3は、クロスバー2に対するルーフボックス1の固定状態において車両の前後方向と一致する方向に開閉する前後一対のクランプ爪4a、4bが配置され、上記クランプ爪4a、4bは下方の互いに向かい合う面に表面が弾性素材で覆われた互いに向かい合うフック状のクロスバー2との当接部41a、41bを有し、上記クランプ爪4a、4bの上部は、クランプボディ5内に配置され、更に上記クランプボディ5内には上記クランプ爪4a、4bの開閉手段が配置され、上記クランプボディ5の下面にはルーフボックス1の底部内面11との当接部51を有する。尚、上記ルーフボックス1の底部内面11との当接部51は、必ずしもクランプボディ5が直接ルーフボックス1の底部内面11に当接する必要は無く、クランプボディ5が別部品を介してルーフボックス1の底部内面11と当接しても良い。

【0030】

上記開閉手段は上記クランプボディ5内において、クランプ爪4a、4bの上部位置における相互の距離を規制する規制手段と、クランプ爪の上記クロスバーとの当接部41a、41b間の距離を変更可能な可動機構を有する。

【0031】

上記規制手段は、上記クランプボディ5内で前後方向に移動可能に配置されたブロック61を有し、上記前側のクランプ爪4aの上部は上記ブロック61の前側の端部との当接部42aが形成され、上記後側のクランプ爪4bの上部は上記ブロック61の後側の端部との当接部42bが形成されることによって、上記前側のクランプ爪の当接部42aと上記後側のクランプ爪の当接部42bが夫々距離規制部の支点として作用し、上記一対のクランプ爪の当接部42a−42b間の距離がブロック61の幅よりも縮小しない様に構成される。

【0032】

上記可動機構は、上記規制手段と、上記クランプボディ5の前端部52と後端部53間に形成された側壁部54の前側部分に形成された前後方向に向かうガイド溝55と、上記側壁部54の後側部分に形成された孔56を有し、更に、上記前側クランプ爪4aの当接部41aと上部の当接部42aとの間の位置に孔43aが形成され、上記後側クランプ爪4bの当接部41bと上部の当接部42bとの間の位置に孔43bが形成され、上記前側クランプ爪4aに形成された孔43aは軸部44aによって上記クランプボディ5の側壁部54のガイド溝55に対して回動可能でかつ前後方向の移動が可能に支持され、上記後側クランプ爪4bに形成された孔43bは軸部44bによって上記クランプボディ5の側壁部54の孔56に回動可能に支持され、更に上記前側クランプ爪4aの孔43aを支持する支軸部44aに軸支される孔71を一端に形成し他端に前後方向に向けたナット72が固定されたリンク部材7と、上記クランプボディ5の後端部53に形成したボルト挿通孔57と、上記ボルト挿通孔57を挿通して上記ナット72と螺合するボルト81により上記ボルト挿通孔57から上記ナット72までの距離を調節可能な可動操作手段を有する。

【0033】

上記構成において、上記一対のクランプ爪4a、4bは、上記孔43a、43bを支持する軸部44a、44bを回転軸として、クロスバーとの当接部41a、41bが互いに離間する方向に回転する様に付勢するバネ45a、45b(バネ以外の既存の付勢手段を用いても良い)が配置される。そしてこの付勢手段によって生じる回転力は、上記一対のクランプ爪4a、4bに対してほぼ同等の力(ただし付勢する回転の方向は逆向き)で作用する様の構成する。

【0034】

上記可動操作手段は、上記ボルト81と、上記ボルト81のネジ部82が挿通可能でボルトの頭部83が挿通困難な孔85が中央部に形成された軸部86と、上記軸部86によって軸支されるレバー9と、上記ボルトの頭部83とネジ部82の間に形成された角断面形状部84と係合してボルト8に回転力を伝達可能な角孔91が内部に形成されたノブ92とを有し、上記レバー9はボルト8の軸方向に対する回転操作をしても上記ボルト81が回転しない様に、上記軸部86に形成された孔85の最小内径はボルト81の上記孔内に位置する部分の最大外径よりも大きく構成される。

【0035】

上記レバー9は上記軸部86によって上記クランプボディ5の上部58に上記レバー9の軸支位置から延在にて形成された操作部の内側面93が重なる状態から、上記レバー9が直立した位置を経由して、レバー9の操作部の外側面94がルーフボックス1の底部内面11と対向する位置まで回動可能に構成され、更に上記レバー9の上記軸部86による軸支位置の外周端部には上記ノブ92を介して上記クランプボディ5の後端部53に形成されたボルト挿通孔57周囲の面と間接的に当接する当接面95が形成され、上記軸部86の軸支中心位置から上記当接面95までの距離は、上記レバー9の操作部の外側面94とルーフボックス1の底部内面11が対向する位置における距離よりもレバー9が直立する状態の距離の方が大きく、更にレバー9が直立した位置における距離よりも上記レバーの操作部の内側面93が上記クランプボディ5の上部58に重なる状態の距離の方が大きくなる様に構成される。

【0036】

本実施例は上記の構成であるから、上記クランプボディ5の後端部53に設けたボルト挿通孔57から上記リンク部材7のナット72までの距離Lが縮小した場合、前側クランプ爪4aの孔43aの軸部44aによる支持位置がクランプボディ5のガイド溝55に沿って後側クランプ爪4b方向に移動し、その動作に伴ない前側クランプ爪の上部の当接部42aが上記ブロック61の前側の端と当接して、ブロック61を後側方向に移動させる。そして上記ブロック61の後側の端部が上記後側クランプ爪の上部の当接部42bを後ろ方向に移動させることによって、後側クランプ爪4bはクランプボディ5の側壁部53の後側部分に形成された支持孔56との軸支位置を中心としてクランプ爪の当接部41bが前側クランプ爪4aと近接する方向に回転移動する。

【0037】

この一連の動作において、上記一対のクランプ爪4a、4bの夫々の上部当接部42a−42b間の距離は変化しないが、上記前側のクランプ爪4aの孔43aを挿通した軸部44aが上記クランプボディ5の側壁部54に形成されたガイド溝55内を後部方向に移動することによって夫々のクランプ爪の孔43a−43b間の距離が縮小するため、前側クランプ爪4aにおいても軸部44aによる軸支位置(孔43a)を中心としてクランプ爪の当接部41aが後側クランプ爪4bと近接する方向に回転移動する。尚、上記ブロック61との当接によって与えられる力は上記一対のクランプ爪の夫々当接部42a、42bに対して均等に作用し、上記一対のクランプ爪4a、4bは上記バネ45a、45bによって同等の力でクロスバー2との当接部41a、41bが互いに離間する方向に付勢されているために、上記一対のクランプ爪は、上記可動操作手段の操作に対して同等の回転角度(回転する方向は互いに反対方向)で開閉する。

【0038】

本実施例は上記の様な構成であるから、図3に示す様に上記レバー9は軸部86による軸支位置を中心としてレバー9の操作部の外側面94がルーフボックス1の底部内面11と対向する位置から、図4に示す様に上記レバー9が直立した位置を経て、図5に示す様に上記クランプボディ5の上部58に上記レバー9の操作部の内側面93が重なる状態まで回動させることによって、レバーの上記軸部86による軸支位置から外周端部のノブとの当接面95までの距離が最大となるために、相対的に上記クランプボディ5の後端部53形成されたボルト挿通孔57から上記リンク部材7のナット72までの距離が減少して、上記の通り、一対のクランプ爪4a、4bのクロスバー2との当接部41a、41bが互いにが閉じる方向に動作する。

【0039】

尚、最初にクロスバー2にルーフボックス1を固定する作業の際にノブ92を回転操作することによって上記ボルト81と上記リンク部材7のナット72との螺合位置を調整することによって、上記クランプボディ5の上部58に上記レバー9の操作部が重なる状態までレバーを回動させた状態における、クランプ装置によるルーフボックスとクロスバーの適切な固定状態を一度設定すれば、以後のクロスバー2に対するルーフボックス1の着脱の際はレバー9の上記回動操作のみで簡単に作業を行なうことが出来る。尚、レバー9の軸部86による回動可能範囲は本実施例に限定する必要は無く必要に応じて自由に設定することができる。尚、使用時においてクランプ装置の前後の向きは実施例と逆向きでも良い。

【実施例2】

【0040】

実施例1の変形例を図6に示す。本実施例において可動操作手段以外の構成は実施例1と同じであり、本実施例の可動操作手段は、上記リンク部材7に固定されたナット72と螺合するボルト81と、上記ボルト81の軸方向と直交する方向に設けられた軸部87と、上記軸部87によって軸支されるレバー9を有する。尚、本実施例ではボルト81の頭部83自体が左右に延在する軸部87を構成しているが、別部品のピン等をボルト81に設けた孔に挿入して軸部を形成しても良い。

【0041】

上記レバー9は上記軸部87によって上記クランプボディ5の上部58に上記レバー9の軸支位置から延在にて形成された操作部の内側面93が重なる状態から、上記レバー9が直立した位置を経由して、レバー9の操作部の外側面94がルーフボックス1の底部内面11と対向する位置まで回動可能に構成され、上記レバー9の上記軸部87による軸支位置の外周端部には上記クランプボディ5の後端部53に形成されたボルト挿通孔57の周囲の面と当接する当接面95が形成される。尚、上記当接面95はスペーサ等の別部材を介して間接的に上記クランプボディ5の後端部53に当接する様に構成しても良い。(図示せず)

【0042】

上記軸部87による軸支中心位置から上記当接面95までの距離は、上記レバー9の操作部の外側面94とルーフボックス1の底部内面11が対向する位置における距離よりもレバー9が直立する状態の距離の方が大きく、更にレバー9が直立した位置における距離よりも上記レバー9の操作部の内側面93が上記クランプボディ5の上部58に重なる状態の距離の方が大きくなる様に構成される。

【0043】

本実施例は上記の様な構成であるため、上記リンク部材7のナット72に対するボルト81の螺合する位置の調整が上記レバー9のボルト軸に対する回転操作によって行なわれるため、ボルト81を回転操作後のレバー9の向きが上記クランプボディ5の上部58にレバー9の操作部の内側面93が重なる位置にするためには、上記リンク部材7のナット72と螺合する位置の調整は、レバー9を1回転単位で選択しなければならない。ただし、実施例1で使用するノブ92が不要になるため、実施例1よりもコストを削減することが出来る。

【0044】

尚、本実施例においてボルトと軸部を別部品として、ボルトとレバーと軸部に関する基本的な部品構成を実施例1と同様に配置し、更に上記レバー9がボルト軸方向に対する回転操作によって上記ボルト81を回転させることを可能とするために、上記レバー9の操作部の外側面94がルーフボックス1の底部内面11と対向する位置を含む、上記可動機構に掛かる力が緩んだ状態では、軸部87がボルト81の頭部83から離間する様にボルト頭部83と軸部86の間にバネを配置し、この軸部86がボルト頭部83から離間した位置において上記軸部86の中央部に形成された孔85の断面とボルトの上記孔内に位置する部分の断面を係合可能な形状とし、上記ボルト81に対してレバー9を引っ張った状態を含む上記可動機構6に力が作用している状態では上記軸部86とボルト頭部83が近接して、上記軸部86の中央部に形成された孔85の断面に対してボルト81の上記孔内に位置する部分の断面を係合困難な形状とすることにより、ボルト81と軸部86の間にクラッチ機構を設ける様にしても良い(図示せず)、このクラッチ機構を設けることにより、レバー9の回動軸となる軸部86がボルト頭部83側に移動した場合には上記ボルトに対する回転方向の係合が解除されるため、実施例1で使用するノブ92を使用しなくても、レバー9の軸部86に対する回動操作と、ボルト81の上記リンク部材7のナット72と螺合する位置の微調整の両方を行なうことが可能になる。

【実施例3】

【0045】

実施例1の更なる変形例を図7に示す。本実施例において可動操作手段以外の構成は実施例1と同じであり、本実施例の可動操作手段は、上記リンク部材7に固定されたナット72と螺合するボルト81と、上記ボルト81の頭部83を内部に保持しその外周面に把持部が形成されたノブ96とを有し、更に上記ノブ96はボルト突出部の周囲に、上記クランプボディ5の後端部53に形成されたボルト挿通孔57の周囲の面と当接する当接面97が形成される。尚、上記当接面97は、スペーサ等の別部材を介して間接的にボルト挿通孔57の周囲の面と当接する様に構成しても良い。

【0046】

本実施例においては、クロスバー2に対するルーフボックス1の着脱の度に、ノブ96を回してボルト81の上記リンク部材7のナット72と螺合する位置を調整する必要があり、実施例1や実施例2に比べて、繰り返し着脱を行なう場合の作業性が劣るが、実施例1と実施例2で使用するレバー9が不要になるため、コストを削減することが出来る。

【実施例4】

【0047】

図8〜図11は、本発明の実施例4を示すものであり、車両の屋根に対して左右方向に固定されたクロスバー2にルーフボックス1を固定するためのクランプ装置3であり、ルーフボックス1台に対して一般的には4個のクランプ装置3が使用される。そして上記クランプ装置3は、クロスバー2に対するルーフボックス1の固定状態において車両の前後方向と一致する方向に開閉する前後一対のクランプ爪4a、4bが配置され、上記クランプ爪4a、4bは下方の互いに向かい合う面に表面が弾性素材で覆われた互いに向かい合うフック状の上記クロスバー2との当接部41a、41bを有し、上記クランプ爪4a、4bの上部は、クランプボディ5内に配置され、更に上記クランプボディ5内には上記クランプ爪4a、4bの開閉手段が配置され、上記クランプボディ5の下面にはルーフボックス1の底部内面11との当接部51を有するる。尚、上記ルーフボックス1の底部内面11との当接部51は、必ずしもクランプボディ5が直接ルーフボックス1の底部内面11に当接する必要は無く、クランプボディ5が別部品を介してルーフボックス1の底部内面11と当接しても良い。

【0048】

上記開閉手段は上記クランプボディ5内において、クランプ爪4a、4bの上部位置における相互の距離を規制する規制手段と、クランプ爪の上記クロスバーとの当接部41a、41b間の距離を変更可能な可動機構を有する。

【0049】

上記規制手段は、上記クランプボディ5に対して前後方向の移動が実質的に規制されたブロック62を有し、上記ブロック62の前後方向の夫々の端部には一対の孔63a、63bが形成され、上記一対のクランプ爪4a、4bの上部には孔46a、46bが形成され、上記前側のクランプ爪の孔46aと上記ブロックの前側の孔63aが軸部47aによって軸支される、上記後側のクランプ爪の孔46bと上記ブロックの後側の孔63bを軸部47bによって軸支される。尚、クランプボディの中に設けられたスペースの中に、若干小さいサイズのブロックが配置された場合、クランプボディの中でブロックが少し動くが、実質的には機能に影響しないため、その様な構成はクランプボディに対して前後方向の移動が実質的に規制されたブロックとみなす。

【0050】

尚、上記規制手段においてブロック62は、上記軸部47a、47bに作用する力によってクランプ装置が破損することを防止するために用いる部品であるため、クランプボディ5自体が十分な強度を有する場合は上記ブロック62を用いず、上記クランプボディ5の前端部52と後端部53間に形成された側壁部54の上部に前後方向に離間した一対の軸支部を設け、この軸支部によって上記一対のクランプ爪4a、4bを軸支しても良い(図示せず)。尚、その場合クランプボディの軸支部は必ずしもクランプッケースの左右の向かい合う面の一面もしくは両面を貫通ささる必要が無く、クランプボディの内面のみに軸支部を形成しても良く、更に上記軸部はブロック62、クランプボディ5、クランプ爪4a、4bに対して別部品で設けたれた円柱状の部品でなくても良く、上記軸部は例えばクランプ爪4a、4bの上端部を直角に折り曲げて形成した突起であっても良く、また、上記クランプボディ5の内面に一体の軸部を形成してクランプ爪に形成された孔を軸支する様にしても良く(図示せず)、上記ブロック62の前後方向の夫々の端部に軸部を形成してクランプ爪に形成した孔46a、46bを軸支する様にしても良く(図示せず)、更にそれ以外の既存の構造を用いて、上記一対のクランプ爪4a、4bの上部で互いに一定の距離を維持した状態で相互に回動できれば、その構造は実施例に限定されない。尚、本実施例の様に、軸部47a、47bによってブロック62とクランプボディ5の両方を軸支した場合には上記軸部47a、47bによってクランプボディ5とブロック62の位置を固定することができる。

【0051】

上記可動機構は、上記規制手段と、一端に孔71を形成し他端に前後方向に向けたナット72が固定されたリンク部材7と、一端に孔73を形成し他端に前後方向に向いたボルト挿通孔74(ボルトの外径よりも大きい内径の孔)を形成した支持部材75とを有し、更に上記一対のクランプ爪4a、4bの、クロスバーとの当接部41a、41bと上部に形成した孔46a、46bとの間の位置に孔48a、48bが形成され、上記前側クランプ爪の孔48aは軸部49aによってリンク部材7の孔71と軸支され、上記後側クランプ爪の孔48bは軸部49bによって支持部材75の孔73と軸支され、上記支持部材のボルト挿通孔74を挿通して上記ナット72と螺合するボルト81と、上記ボルト挿通孔74から上記ナット72までの距離を調節可能に構成する可動操作手段を有する。

【0052】

更に、上記リンク部材7のナット72と上記支持部材75のボルト挿通孔74の間には、上記ボルト81の装着状態において、ボルト81の周囲にコイルバネ50が配置され、このコイルバネ50によって上記リンク部材7のナット72と上記支持部材75が互いに離間する方向に付勢されることにより、上記一対のクランプ爪4a、4bは夫々上部位置に設けた一対の孔46a、46bを軸支する軸部47a、47bを回転軸として、クロスバーの当接部41a、41bが互いに離間する方向に付勢される。

【0053】

上記可動操作手段は、上記ボルト81と、上記ボルト81のネジ部82が挿通可能でボルトの頭部83が挿通困難な孔85が中央部に形成された軸部86と、上記軸部86によって軸支されるレバー9と、上記ボルトの頭部83とネジ部82の間に形成された角断面形状部84と係合してボルト81に回転力を伝達可能な角孔91が内部に形成されたノブ92とを有し、上記レバー9はボルト81の軸方向に対する回転操作をしても上記ボルト81が回転しない様に、上記軸部86に形成された孔85の最小内径はボルト81の上記孔内に位置する部分の最大外径よりも大きく構成される。

【0054】

上記レバー9は上記軸部86によって上記クランプボディ5の上部58に上記レバー9の軸支位置から延在にて形成された操作部の内側面93が重なる状態から、上記レバー9が直立した位置を経由して、レバー9の操作部の外側面94がルーフボックス1の底部内面11と対向する位置まで回動可能に構成され、更に上記レバー9の上記軸部86による軸支位置の外周端部には上記ノブ92を介して上記支持部材75のボルト挿通孔74の外側の周囲面と間接的に当接する当接面95bが形成され、上記軸部86の軸支中心位置から上記当接面95bまでの距離は、上記レバー9の操作部の外側面94とルーフボックス1の底部内面11が対向する位置における距離よりもレバー9が直立する状態の距離の方が大きく、更にレバー9が直立した位置における距離よりも上記レバーの操作部の内側面93が上記クランプボディ5の上部58に重なる状態の距離の方が大きくなる様に構成される。

【0055】

本実施例は上記の様な構成であるから、図8に示す様に上記レバー9は軸部86による軸支位置を中心としてレバー9の操作部の外側面94がルーフボックス1の底部内面11と対向する位置から、図9に示す様に上記レバー9が直立した位置を経て、図10に示す様に上記クランプボディ5の上部58に上記レバー9の操作部の内側面93が重なる状態まで回動させることによって、レバーの上記軸部86による軸支位置から外周端部のノブとの当接面95までの距離が最大となるために、相対的に上記支持部材75のボルト挿通孔74から上記リンク部材7のナット72までの距離Lが減少して、上記一対のクランプ爪4A、4bの上部位置に設けた孔46a、46bを支持する軸部47a、47bを回転軸として、互いのクロスバーとの当接41a、41bが互いに近接する方向に回転する。尚、上記一対のクランプ爪4a、4bは上記付勢手段によって同等の力で下方部分が互いに離間する方向に付勢されているために、上記一対のクランプ爪4a、4bは、上記可動機構6bの操作に対して同等の回転角度(回転する方向は互いに反対方向)で開閉する。

【0056】

尚、最初にクロスバー2にルーフボックス1を固定する作業の際にノブ92を回転操作することによって上記ボルト81と上記リンク部材7のナット72との螺合位置を調整することによって、上記クランプボディ5の上部58に上記レバー9の操作部が重なる状態までレバーを回動させた状態における、クランプ装置によるルーフボックスとクロスバーの適切な固定状態を一度設定すれば、以後のクロスバー2に対するルーフボックス1の着脱の際はレバー9の上記回動操作のみで簡単に作業を行なうことが出来る。尚、レバー9の軸部86による回動可能範囲は本実施例に限定する必要は無く必要に応じて自由に設定することができる。尚、使用時においてクランプ装置の前後の向きは実施例と逆向きでも良い。

【実施例5】

【0057】

実施例4の変形例を図12に示す。本実施例において可動操作手段以外の構成は実施例4と同じであり、本実施例の可動操作手段は、上記リンク部材7に固定されたナット72と螺合するボルト81と、上記ボルト81の軸方向と直交する方向に設けられた軸部87と、上記軸部87によって軸支されるレバー9を有する。尚、本実施例ではボルト81の頭部83自体が左右に延在する軸部87を構成しているが、別部品のピン等をボルト81に設けた孔に挿入して軸部を形成しても良い。

【0058】

上記レバー9は上記軸部87によって上記クランプボディ5の上部58に上記レバー9の軸支位置から延在にて形成された操作部の内側面93が重なる状態から、上記レバー9が直立した位置を経由して、レバー9の操作部の外側面94がルーフボックス1の底部内面11と対向する位置まで回動可能に構成され、上記レバー9の上記軸部87による軸支位置の外周端部には上記支持部材75のボルト挿通孔74の外側の周囲面と当接する当接面95bが形成される。尚、上記当接面95bはスペーサ等の別部材を介して間接的に上記支持部材75のボルト挿通孔74の外側の周囲面に当接する様に構成しても良い。(図示せず)

【0059】

上記軸部87による軸支中心位置から上記当接面95bまでの距離は、上記レバー9の操作部の外側面94とルーフボックス1の底部内面11が対向する位置における距離よりもレバー9が直立する状態の距離の方が大きく、更にレバー9が直立した位置における距離よりも上記レバー9の操作部の内側面93が上記クランプボディ5の上部58に重なる状態の距離の方が大きくなる様に構成される。

【0060】

本実施例は上記の様な構成であるため、上記リンク部材7のナット72に対するボルト81の螺合する位置の調整が上記レバー9のボルト軸に対する回転操作によって行なわれるため、ボルト81を回転操作後のレバー9の向きが上記クランプボディ5の上部58にレバー9の操作部の内側面93が重なる位置にするためには、上記リンク部材7のナット72と螺合する位置の調整は、レバー9を1回転単位で選択しなければならない。ただし、実施例1で使用するノブ92が不要になるため、実施例1よりもコストを削減することが出来る。

【0061】

尚、本実施例においてボルトと軸部を別部品として、ボルトとレバーと軸部に関する基本的な部品構成を実施例1と同様に配置し、更に上記レバー9がボルト軸方向に対する回転操作によって上記ボルト81を回転させることを可能とするために、上記レバー9の操作部の外側面94がルーフボックス1の底部内面11と対向する位置を含む、上記可動機構に掛かる力が緩んだ状態では、軸部87がボルト81の頭部83から離間する様にボルト頭部83と軸部86の間にバネを配置し、この軸部86がボルト頭部83から離間した位置において上記軸部86の中央部に形成された孔85の断面とボルトの上記孔内に位置する部分の断面を係合可能な形状とし、上記ボルト81に対してレバー9を引っ張った状態を含む上記可動機構6に力が作用している状態では上記軸部86とボルト頭部83が近接して、上記軸部86の中央部に形成された孔85の断面に対してボルト81の上記孔内に位置する部分の断面を係合困難な形状とすることにより、ボルト81と軸部86の間にクラッチ機構を設ける様にしても良い(図示せず)、このクラッチ機構を設けることにより、レバー9の回動軸となる軸部86がボルト頭部83側に移動した場合には上記ボルトに対する回転方向の係合が解除されるため、実施例1で使用するノブ92を使用しなくても、レバー9の軸部86に対する回動操作と、ボルト81の上記リンク部材7のナット72と螺合する位置の微調整の両方を行なうことが可能になる。

【実施例6】

【0062】

実施例4の更なる変形例を図13に示す。本実施例において可動操作手段以外の構成は実施例4と同じであり、本実施例の可動操作手段は、ボルト81と、上記ボルト81の頭部83を内部に保持しその外周面に把持部が形成されたノブ96とを有し、更に上記ノブ96はボルト突出部の周囲に、上記支持部材75のボルト挿通孔74の外側の周囲面と当接する当接面97が形成される。尚、上記当接面97は、スペーサ等の別部材を介して間接的に上記支持部材75のボルト挿通孔74の外側の周囲面に当接する様に構成しても良い。

【0063】

本実施例においては、クロスバー2に対するルーフボックス1の着脱の度に、ノブ96を回してボルト81の上記リンク部材7のナット72と螺合する位置を調整する必要があり、実施例1や実施例2に比べて、繰り返し着脱を行なう場合の作業性が劣るが、実施例1と実施例2で使用するレバー9が不要になるため、コストを削減することが出来る。

【産業上の利用可能性】

【0064】

本発明は、車両の屋根上に設けられたクロスバーへのルーフボックスの固定装置として広く使用することができる。

【符号の説明】

【0065】

1 ルーフボックス

2 クロスバー

3 クランプ装置

4a、4b クランプ爪

5 クランプボディ

7 リンク部材

9 レバー

11 底部内面

41a、41b 当接部

42a、42b 当接部

43a、43b 孔

44a、44b 軸部

45a、45b バネ

46a、46b 孔

47a、47b 軸部

48a、48b 孔

49a、49b 軸部

50 コイルバネ

51 当接部

52 前端部

53 後端部

54 側壁部

55 ガイド溝

56 孔

57 ボルト挿通孔

58 上部

61 ブロック

62 ブロック

63a、63b 孔

71 孔

72 ナット

73 孔

74 ボルト挿通孔

75 支持部材

81 ボルト

82 ネジ部

83 頭部

84 角断面形状部

85 孔

86 軸部

87 軸部

91 角孔

92 ノブ

93 内側面

94 外側面

95、95b 当接面

96 ノブ

97 当接面

【特許請求の範囲】

【請求項1】

車両の屋根の左右方向に向かって固定されたクロスバーにルーフボックスを固定するためのクランプ装置であって、

上記クランプ装置は、車両の前後方向に向かって開閉するための開閉手段を有する一対のクランプ爪を有し、上記一対のクランプ爪は下方の互いに向かい合う面に上記クロスバーとの当接部が形成され、

更に上記クランプ装置は少なくとも上記一対のクランプ爪の上部と上記一対のクランプ爪の開閉手段を収納可能に構成したクランプボディを有し、

上記一対のクランプ爪の開閉手段は、上記一対のクランプ爪の上部位置における相互の距離を規制する規制手段と、上記一対のクランプ爪の上記クロスバーとの当接部間の距離を変更可能な可動機構を有することを特徴とするクランプ装置。

【請求項2】

上記規制手段が、上記クランプボディに対して前後方向への移動が可能に配置されたブロックと、上記一対のクランプ爪の前後何れか一方のクランプ爪の上部には形成された上記ブロックの前後何れか一方の端部との当接部と、上記一対のクランプ爪の前後何れか他方のクランプ爪の上部に形成された上記ブロックの前後何れか他方の端部との当接部とを有し、上記一対のクランプ爪の当接部間の距離が上記ブロックによって上記一対のクランプ爪の上部位置における相互の距離が規制される様に構成されることを特徴とする請求項1記載のクランプ装置。

【請求項3】

上記可動機構が、上記規制手段と、上記クランプボディの前端部と後端部の間に形成された側壁部の前後何れか一方の部分に形成された前後方向に向かうガイド溝と、上記側壁部の前後何れか他方の部分に形成された孔と、上記一対のクランプ爪の上記ブロックとの当接部と上記クロスバーとの当接部との間の位置に夫々形成された軸支部と、上記一方のクランプ爪に形成された軸支部を上記側壁部のガイド溝に対して回動可能でかつ前後方向の移動が可能に支持する軸支手段と、上記他方のクランプ爪に形成された軸支部を上記側壁部の前後何れか他方の部分に形成された軸支部に回動可能に支持する軸支手段と、一端が上記一方のクランプ爪の軸支部を支持する軸支手段によって軸支され他端に前後方向に向かうネジ孔を形成したリンク部材と、上記クランプボディの前後方向における他方の側端部に形成したボルト挿通孔と、上記ボルト挿通孔を挿通して上記ネジ孔と螺合するボルトと、上記ボルト挿通孔から上記ネジ孔までの距離を調節可能に構成する可動操作手段を有することを特徴とする請求項1または2記載のクランプ装置。

【請求項4】

上記可動操作手段が、上記ボルトと、上記ボルトの頭部を内部に保持しその外周面に把持部が形成されたノブとを有し、更に上記ノブはボルト突出部の周囲に上記クランプボディに形成されたボルト挿通孔の周囲の面と直接もしくは間接的に当接する当接面を有することを特徴とする請求項3記載のクランプ装置。

【請求項5】

上記可動操作手段が、上記ボルトと、上記ボルトの軸方向と直交する方向に設けられた軸支手段によってボルトに接続されるレバーとを有し、上記レバーはボルト軸に対する回転操作によって上記ボルトを回転操作することが可能に構成され、更に上記レバーは上記軸支手段によって上記クランプボディの上部に上記操作部が重なる状態から、少なくとも上記操作部が直立した位置までの回動可能に構成され、上記レバーの上記軸支手段による軸支位置の外周端部には上記クランプボディに形成されたボルト挿通孔の周囲の面と直接もしくは間接的に当接する当接面が形成され、上記軸支手段の軸支中心位置から上記当接面までの距離は上記操作部が直立した位置における距離よりも上記レバーの操作部が上記クランプボディの上部に重なる状態の距離の方が大きくなる様に構成されることを特徴とする請求項3記載のクランプ装置。

【請求項6】

上記可動操作手段が、上記ボルトと、上記ボルトの軸方向と直交する方向に設けられた軸支手段によってボルトに接続されるレバーと、上記ボルトの少なくとも一部と係合してボルトに回転力を伝達可能な孔が内部に形成されたノブとを有し、上記レバーはボルト軸に対する回転操作に対して上記ボルトが回転しない様に構成され、上記レバーは上記軸支手段によって上記クランプボディの上部に上記操作部が重なる状態から、少なくとも上記操作部が直立した位置までの回動可能に構成され、上記レバーの上記軸支手段による軸支位置の外周端部には上記クランプボディに形成されたボルト挿通孔の周囲の面とノブを介して間接的に当接する当接面が形成され、上記軸支手段の軸支中心位置から上記当接面までの距離は上記操作部が直立した位置における距離よりも上記レバーの操作部が上記クランプボディの上部に重なる状態の距離の方が大きくなる様に構成されることを特徴とする請求項3記載のクランプ装置。

【請求項7】

上記規制手段が、上記クランプボディに対して前後方向の移動が実質的に規制され前後の端部に夫々軸支部を形成したブロックと、上記一対のクランプ爪の前後何れか一方のクランプ爪の上部は上記ブロックの前後何れか一方の端部に形成した軸支部に軸支され、上記一対のクランプ爪の前後何れか他方のクランプ爪の上部は上記ブロックの前後何れか他方の端部に形成した軸支部に軸支されることによって上記一対のクランプ爪の上部位置における相互の距離が規制される様に構成されることを特徴とする請求項1記載のクランプ装置。

【請求項8】

上記規制手段が、上記クランプボディの側壁に前後方向に離間して設けられた一対の軸支部と、上記一対のクランプ爪の前後何れか一方のクランプ爪の上部は上記クランクボディの前後何れか一方に形成した軸支部に軸支され、上記一対のクランプ爪の前後何れか他方のクランプ爪の上部は上記クランプボディの前後何れか他方に形成した軸支部に軸支されることによって上記一対のクランプ爪の上部位置における相互の距離が規制される様に構成されることを特徴とする請求項1記載のクランプ装置。

【請求項9】

上記可動機構は、上記規制手段と、上記一対のクランプ爪の、上記軸支部とクロスバー当接部との間の位置において、一方のクランプ爪に形成された一方の軸支部と、他方のクランプ爪に形成されたれた他方の軸支部と、一端が上記一方の軸支部を支持する軸支手段に軸支され他端に前後方向に向かうネジ孔を形成したリンク部材と、一端が上記他方の軸支部を支持する軸支手段に軸支され他端に前後方向に向かうボルト挿通孔が形成された支持部材と、上記ボルト挿通孔を挿通して上記ネジ孔と螺合するボルトと、上記ボルト挿通孔から上記ネジ孔までの距離を調節可能に構成する可動操作手段を有することを特徴とする請求項1、7、8の何れか1項記載のクランプ装置。

【請求項10】

上記可動操作手段が、上記ボルトと、上記ボルトの頭部を内部に保持しその外周面に把持部が形成されたノブとを有し、更に上記ノブはボルト突出部の周囲に上記支持部材に形成されたボルト挿通孔の周囲の面と直接もしくは間接的に当接する当接面を有することを特徴とする請求項9記載のクランプ装置。

【請求項11】

上記可動操作手段が、上記ボルトと、上記ボルトの軸方向と直交する方向に設けられた軸支手段によってボルトに接続されるレバーとを有し、上記レバーはボルト軸に対する回転操作によって上記ボルトを回転操作することが可能に構成され、更に上記レバーは上記軸支手段によって上記クランプボディの上部に上記操作部が重なる状態から、少なくとも上記操作部が直立した位置までの回動可能に構成され、上記レバーの上記軸支手段による軸支位置の外周端部には上記支持部材に形成されたボルト挿通孔の周囲の面と直接もしくは間接的に当接する当接面が形成され、上記軸支手段の軸支中心位置から上記当接面までの距離は上記操作部が直立した位置における距離よりも上記レバーの操作部が上記クランプボディの上部に重なる状態の距離の方が大きくなる様に構成されることを特徴とする請求項9記載のクランプ装置。

【請求項12】

上記可動操作手段が、上記ボルトと、上記ボルトの軸方向と直交する方向に設けられた軸支手段によってボルトに接続されるレバーと、上記ボルトの少なくとも一部と係合してボルトに回転力を伝達可能な孔が内部に形成されたノブとを有し、上記レバーはボルト軸に対する回転操作に対して上記ボルトが回転しない様に構成され、上記レバーは上記軸支手段によって上記クランプボディの上部に上記操作部が重なる状態から、少なくとも上記操作部が直立した位置までの回動可能に構成され、上記レバーの上記軸支手段による軸支位置の外周端部には上記支持部材に形成されたボルト挿通孔の周囲の面とノブを介して間接的に当接する当接面が形成され、上記軸支手段の軸支中心位置から上記当接面までの距離は上記操作部が直立した位置における距離よりも上記レバーの操作部が上記クランプボディの上部に重なる状態の距離の方が大きくなる様に構成されることを特徴とする請求項9記載のクランプ装置。

【請求項1】

車両の屋根の左右方向に向かって固定されたクロスバーにルーフボックスを固定するためのクランプ装置であって、

上記クランプ装置は、車両の前後方向に向かって開閉するための開閉手段を有する一対のクランプ爪を有し、上記一対のクランプ爪は下方の互いに向かい合う面に上記クロスバーとの当接部が形成され、

更に上記クランプ装置は少なくとも上記一対のクランプ爪の上部と上記一対のクランプ爪の開閉手段を収納可能に構成したクランプボディを有し、

上記一対のクランプ爪の開閉手段は、上記一対のクランプ爪の上部位置における相互の距離を規制する規制手段と、上記一対のクランプ爪の上記クロスバーとの当接部間の距離を変更可能な可動機構を有することを特徴とするクランプ装置。

【請求項2】

上記規制手段が、上記クランプボディに対して前後方向への移動が可能に配置されたブロックと、上記一対のクランプ爪の前後何れか一方のクランプ爪の上部には形成された上記ブロックの前後何れか一方の端部との当接部と、上記一対のクランプ爪の前後何れか他方のクランプ爪の上部に形成された上記ブロックの前後何れか他方の端部との当接部とを有し、上記一対のクランプ爪の当接部間の距離が上記ブロックによって上記一対のクランプ爪の上部位置における相互の距離が規制される様に構成されることを特徴とする請求項1記載のクランプ装置。

【請求項3】

上記可動機構が、上記規制手段と、上記クランプボディの前端部と後端部の間に形成された側壁部の前後何れか一方の部分に形成された前後方向に向かうガイド溝と、上記側壁部の前後何れか他方の部分に形成された孔と、上記一対のクランプ爪の上記ブロックとの当接部と上記クロスバーとの当接部との間の位置に夫々形成された軸支部と、上記一方のクランプ爪に形成された軸支部を上記側壁部のガイド溝に対して回動可能でかつ前後方向の移動が可能に支持する軸支手段と、上記他方のクランプ爪に形成された軸支部を上記側壁部の前後何れか他方の部分に形成された軸支部に回動可能に支持する軸支手段と、一端が上記一方のクランプ爪の軸支部を支持する軸支手段によって軸支され他端に前後方向に向かうネジ孔を形成したリンク部材と、上記クランプボディの前後方向における他方の側端部に形成したボルト挿通孔と、上記ボルト挿通孔を挿通して上記ネジ孔と螺合するボルトと、上記ボルト挿通孔から上記ネジ孔までの距離を調節可能に構成する可動操作手段を有することを特徴とする請求項1または2記載のクランプ装置。

【請求項4】

上記可動操作手段が、上記ボルトと、上記ボルトの頭部を内部に保持しその外周面に把持部が形成されたノブとを有し、更に上記ノブはボルト突出部の周囲に上記クランプボディに形成されたボルト挿通孔の周囲の面と直接もしくは間接的に当接する当接面を有することを特徴とする請求項3記載のクランプ装置。

【請求項5】

上記可動操作手段が、上記ボルトと、上記ボルトの軸方向と直交する方向に設けられた軸支手段によってボルトに接続されるレバーとを有し、上記レバーはボルト軸に対する回転操作によって上記ボルトを回転操作することが可能に構成され、更に上記レバーは上記軸支手段によって上記クランプボディの上部に上記操作部が重なる状態から、少なくとも上記操作部が直立した位置までの回動可能に構成され、上記レバーの上記軸支手段による軸支位置の外周端部には上記クランプボディに形成されたボルト挿通孔の周囲の面と直接もしくは間接的に当接する当接面が形成され、上記軸支手段の軸支中心位置から上記当接面までの距離は上記操作部が直立した位置における距離よりも上記レバーの操作部が上記クランプボディの上部に重なる状態の距離の方が大きくなる様に構成されることを特徴とする請求項3記載のクランプ装置。

【請求項6】

上記可動操作手段が、上記ボルトと、上記ボルトの軸方向と直交する方向に設けられた軸支手段によってボルトに接続されるレバーと、上記ボルトの少なくとも一部と係合してボルトに回転力を伝達可能な孔が内部に形成されたノブとを有し、上記レバーはボルト軸に対する回転操作に対して上記ボルトが回転しない様に構成され、上記レバーは上記軸支手段によって上記クランプボディの上部に上記操作部が重なる状態から、少なくとも上記操作部が直立した位置までの回動可能に構成され、上記レバーの上記軸支手段による軸支位置の外周端部には上記クランプボディに形成されたボルト挿通孔の周囲の面とノブを介して間接的に当接する当接面が形成され、上記軸支手段の軸支中心位置から上記当接面までの距離は上記操作部が直立した位置における距離よりも上記レバーの操作部が上記クランプボディの上部に重なる状態の距離の方が大きくなる様に構成されることを特徴とする請求項3記載のクランプ装置。

【請求項7】

上記規制手段が、上記クランプボディに対して前後方向の移動が実質的に規制され前後の端部に夫々軸支部を形成したブロックと、上記一対のクランプ爪の前後何れか一方のクランプ爪の上部は上記ブロックの前後何れか一方の端部に形成した軸支部に軸支され、上記一対のクランプ爪の前後何れか他方のクランプ爪の上部は上記ブロックの前後何れか他方の端部に形成した軸支部に軸支されることによって上記一対のクランプ爪の上部位置における相互の距離が規制される様に構成されることを特徴とする請求項1記載のクランプ装置。

【請求項8】

上記規制手段が、上記クランプボディの側壁に前後方向に離間して設けられた一対の軸支部と、上記一対のクランプ爪の前後何れか一方のクランプ爪の上部は上記クランクボディの前後何れか一方に形成した軸支部に軸支され、上記一対のクランプ爪の前後何れか他方のクランプ爪の上部は上記クランプボディの前後何れか他方に形成した軸支部に軸支されることによって上記一対のクランプ爪の上部位置における相互の距離が規制される様に構成されることを特徴とする請求項1記載のクランプ装置。

【請求項9】

上記可動機構は、上記規制手段と、上記一対のクランプ爪の、上記軸支部とクロスバー当接部との間の位置において、一方のクランプ爪に形成された一方の軸支部と、他方のクランプ爪に形成されたれた他方の軸支部と、一端が上記一方の軸支部を支持する軸支手段に軸支され他端に前後方向に向かうネジ孔を形成したリンク部材と、一端が上記他方の軸支部を支持する軸支手段に軸支され他端に前後方向に向かうボルト挿通孔が形成された支持部材と、上記ボルト挿通孔を挿通して上記ネジ孔と螺合するボルトと、上記ボルト挿通孔から上記ネジ孔までの距離を調節可能に構成する可動操作手段を有することを特徴とする請求項1、7、8の何れか1項記載のクランプ装置。

【請求項10】

上記可動操作手段が、上記ボルトと、上記ボルトの頭部を内部に保持しその外周面に把持部が形成されたノブとを有し、更に上記ノブはボルト突出部の周囲に上記支持部材に形成されたボルト挿通孔の周囲の面と直接もしくは間接的に当接する当接面を有することを特徴とする請求項9記載のクランプ装置。

【請求項11】

上記可動操作手段が、上記ボルトと、上記ボルトの軸方向と直交する方向に設けられた軸支手段によってボルトに接続されるレバーとを有し、上記レバーはボルト軸に対する回転操作によって上記ボルトを回転操作することが可能に構成され、更に上記レバーは上記軸支手段によって上記クランプボディの上部に上記操作部が重なる状態から、少なくとも上記操作部が直立した位置までの回動可能に構成され、上記レバーの上記軸支手段による軸支位置の外周端部には上記支持部材に形成されたボルト挿通孔の周囲の面と直接もしくは間接的に当接する当接面が形成され、上記軸支手段の軸支中心位置から上記当接面までの距離は上記操作部が直立した位置における距離よりも上記レバーの操作部が上記クランプボディの上部に重なる状態の距離の方が大きくなる様に構成されることを特徴とする請求項9記載のクランプ装置。

【請求項12】

上記可動操作手段が、上記ボルトと、上記ボルトの軸方向と直交する方向に設けられた軸支手段によってボルトに接続されるレバーと、上記ボルトの少なくとも一部と係合してボルトに回転力を伝達可能な孔が内部に形成されたノブとを有し、上記レバーはボルト軸に対する回転操作に対して上記ボルトが回転しない様に構成され、上記レバーは上記軸支手段によって上記クランプボディの上部に上記操作部が重なる状態から、少なくとも上記操作部が直立した位置までの回動可能に構成され、上記レバーの上記軸支手段による軸支位置の外周端部には上記支持部材に形成されたボルト挿通孔の周囲の面とノブを介して間接的に当接する当接面が形成され、上記軸支手段の軸支中心位置から上記当接面までの距離は上記操作部が直立した位置における距離よりも上記レバーの操作部が上記クランプボディの上部に重なる状態の距離の方が大きくなる様に構成されることを特徴とする請求項9記載のクランプ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2011−79490(P2011−79490A)

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願番号】特願2009−235281(P2009−235281)

【出願日】平成21年10月9日(2009.10.9)

【出願人】(391021226)株式会社カーメイト (100)

【Fターム(参考)】

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願日】平成21年10月9日(2009.10.9)

【出願人】(391021226)株式会社カーメイト (100)

【Fターム(参考)】

[ Back to top ]