クランプ

【課題】 一部に一の径方向に幅が狭められた幅狭部を有する管を、幅狭部において支持するクランプにおいて、管のスラスト方向移動に対する剛性を高める。

【解決手段】 長手方向における一部に第1の径方向に幅が狭められた幅狭部203を有するフィラーパイプ200を、車体パネル205に取り付けるパイプクランプ1であって、第1パイプ保持部12を有し、車体パネルに結合するベース部材2と、ベース部材に基端がヒンジ結合し、先端が選択的に係合すると共に、先端がベース部材に係合した状態において、第1パイプ保持部に対向して幅狭部を受容する収容部を画成する第3パイプ保持部81を有する蓋部材3とを備え、第1パイプ保持部及び第3パイプ保持部は、ベース部材及び蓋部材の対向方向に対して第1の径方向が直交する姿勢で、幅狭部を支持し、幅狭部の第1の径方向における部分に当接する。

【解決手段】 長手方向における一部に第1の径方向に幅が狭められた幅狭部203を有するフィラーパイプ200を、車体パネル205に取り付けるパイプクランプ1であって、第1パイプ保持部12を有し、車体パネルに結合するベース部材2と、ベース部材に基端がヒンジ結合し、先端が選択的に係合すると共に、先端がベース部材に係合した状態において、第1パイプ保持部に対向して幅狭部を受容する収容部を画成する第3パイプ保持部81を有する蓋部材3とを備え、第1パイプ保持部及び第3パイプ保持部は、ベース部材及び蓋部材の対向方向に対して第1の径方向が直交する姿勢で、幅狭部を支持し、幅狭部の第1の径方向における部分に当接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クランプに係り、より詳細にはフィラーパイプ等を車体パネルに取り付けるパイプクランプに関する。

【背景技術】

【0002】

車体パネル等の支持部材にフィラーパイプ等の管を取り付けるためのクランプとして、支持部材に取り付けられる第1部材と、第1部材に回動可能に設けられた第2部材とを有し、第1部材と第2部材とを結合して第2部材を回動不能にし、第1部材と第2部材との間に管を挟持するようにしたものがある(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実公昭63−29982号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このようなクランプにおいて、挟持されるパイプの一部を一の径方向に変形させ、断面が非円形状の幅狭部を形成し、この幅狭部をクランプで挟持するようにすれば、パイプの軸線方向を中心とした回転を阻止することができ、パイプをより安定的に支持することができる。しかしながら以上のように構成した場合には、パイプがスラスト方向に変位した(ずれた)際に、パイプの幅狭部以外の幅が広い部分がクランプ内に進入し、第1部材及び第2部材がパイプによって押し広げられ、両部材の結合が破壊されるという問題が想起される。すなわち、パイプのスラスト方向への移動によって、クランプによるパイプの保持が解除される虞がある。

【0005】

本発明は、以上の背景を鑑みてなされたものであって、長手方向における一部に一の径方向に幅が狭められた幅狭部を有する管を、幅狭部において支持するクランプにおいて、管のスラスト方向移動に対する剛性を高めることを課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は、長手方向における一部に少なくとも第1の径方向に幅が狭められた幅狭部(203)を有する管(200)を、支持部材(205)に取り付けるためのクランプ(1)であって、第1凹部(12)を有し、前記支持部材に結合する第1部材(2)と、基端が前記第1部材にヒンジ結合し、先端が前記第1部材に選択的に係合すると共に、前記先端が前記第1部材に係合した状態において、前記第1凹部に対向して前記第1凹部と共に前記幅狭部を受容する収容部を画成する第2凹部(81)を有する第2部材(3)とを備え、前記第1凹部及び前記第2凹部は、前記第1部材及び前記第2部材の対向方向に対して前記第1の径方向が直交する姿勢で、前記幅狭部を支持し、前記幅狭部の前記第1の径方向における部分に当接することを特徴とする。

【0007】

この構成によれば、幅狭部の第1の径方向と、第1部材及び第2部材の対向方向とが直交し、第1及び第2凹部は前記幅狭部の前記第1の径方向における部分に当接するため、管がクランプに対してスラスト方向に変位し、管の幅狭部以外の他の幅の広い部分が第1凹部及び第2凹部内に進入しても、パイプは第1部材及び第2部材に第1部材及び第2部材の対向方向と直交する方向に荷重を加え、対向方向に荷重を直接には加えないため、第1部材及び第2部材の係合に与える影響を小さくすることができる。

【0008】

また、本発明の他の側面は、前記第1凹部は、前記管の長手方向に延在して前記第1部材の両端面に連通し、前記第2凹部は、前記管の長手方向に延在して前記第2部材の両端面に連通し、前記第1凹部及び前記第2凹部は、延在方向における両端部において、前記幅狭部と空隙を介して対向し、延在方向における中間部において、前記幅狭部の前記第1の径方向における部分に当接する形状に形成されていることを特徴とする。

【0009】

この構成によれば、管がクランプに対してスラスト方向に変位し、管の幅狭部以外の他の幅の広い部分が第1凹部及び第2凹部内に進入する際に、管が第1部材及び第2部材に接触する部分(荷重を与える部分)が第1部材及び第2部材の中央側に配置されるため、第1部材及び第2部材のねじれを小さくすることができる。

【0010】

また、本発明の他の側面は、前記第1部材は、前記第2部材の先端に対向する部分に前記第2部材側へと突設された可撓性の第1突片部(58)及び前記第1突片部の先端に突設された第1爪部(59)を備えた第1弾性爪(57)を有し、前記第2部材は、前記第2部材の先端に前記第1部材側へと突設された可撓性の第2突片部(94)及び前記第2突片部の先端に突設された第2爪部(95)を備えた第2弾性爪(93)を有し、前記第1弾性爪の前記第1爪部と前記第2弾性爪の第2爪部とが、選択的に互いに引っ掛かることによって前記第2部材が前記第1部材に選択的に係合されることを特徴とする。

【0011】

この構成によれば、第1部材と第2部材との相対位置(角度)が変位する場合に、第1突片部及び第2突片部が傾倒することによって、第1爪部と第2爪部との引っ掛かりを維持することができる。

【0012】

また、本発明の他の側面は、前記第1部材は、前記管の長手方向に対応する方向に沿って前記第1弾性爪を複数有し、前記第2部材は、複数の前記第1弾性爪に対応する部分に前記第2弾性爪を複数有することを特徴とする。

【0013】

この構成によれば、複数の第1弾性爪及び第2弾性爪が引っ掛かることによって、第1部材と第2部材との係合を強固にすることができる。

【0014】

また、本発明の他の側面は、前記第2爪部が前記第2突片部の先端から相反する2方向に突出して2つの逆止面を有し、前記第1弾性爪は、1つの前記第2弾性爪に対して2つで挟むように設けられ、2つの第1爪部は前記第2爪部の2つの逆止面にそれぞれ引っ掛かることを特徴とする。

【0015】

この構成によれば、第1弾性爪と第2弾性爪との引っ掛かりがより確実に維持されるようになる。

【0016】

また、本発明の他の側面は、前記第2部材の先端部及び前記先端部に対向する前記第1部材の部分の一方にはキー(60)が突設され、他方には前記キーが嵌合する嵌合孔(97)が形成されていることを特徴とする。

【0017】

この構成によれば、キーと嵌合孔との嵌合によって、第1部材と第2部材との相対変位(位置ずれ)を阻止することができる。

【発明の効果】

【0018】

以上の構成によれば、長手方向における一部に一の径方向に幅が狭められた幅狭部を有する管を、幅狭部において支持するクランプにおいて、管のスラスト方向移動に対する剛性を高めることができる。

【図面の簡単な説明】

【0019】

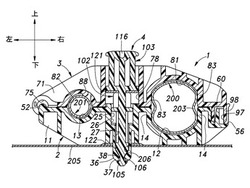

【図1】パイプクランプのベース部材及び蓋部材を示す斜視図

【図2】パイプクランプのベース部材及び蓋部材を示す斜視図

【図3】パイプクランプのベース部材及び蓋部材を示す側面図

【図4】ベース部材のピン孔を示す斜視図

【図5】ピン部材を示す斜視図

【図6】パイプクランプによってパイプを車体パネルに取り付ける際の途中の段階を示す断面図

【図7】パイプクランプによってパイプを車体パネルに取り付けた状態を示す断面図

【図8】ベース部材とパイプとの位置関係を示す平面図

【図9】パイプによって荷重を受けた際のパイプクランプの変形を示す側面図

【図10】他の形態のフィラーパイプを示す斜視図

【図11】ベース部材と他の形態のフィラーパイプとの位置関係を示す平面図

【図12】ベース部材と他の形態のフィラーパイプとの位置関係を示す側面図

【発明を実施するための形態】

【0020】

以下、図面を参照して、本発明をフィラーパイプ及びブリーザパイプを車体パネルに取り付けるためのパイプクランプに適用した実施形態について詳細に説明する。以下の説明では、図1に示す座標軸を基準として説明する。

【0021】

図1〜図3に示すように、パイプクランプ(クランプ)1は、それぞれ樹脂材料から形成されたベース部材(第1部材)2と、ベース部材2に回動可能に支持された蓋部材(第2部材)3と、ベース部材2に保持されたピン部材4(図6参照)とを主要構成要素として有している。パイプクランプ1は、ベース部材2と蓋部材3との間に管状体であるフィラーパイプ200及びブリーザパイプ201を支持し、ベース部材2が支持部材としての車体パネル205表面に取り付けられることによって、フィラーパイプ200及びブリーザパイプ201を車体パネル205に固定する。

【0022】

フィラーパイプ200は、自動車の給油口と燃料タンクとを接続する管であり、大部分にはおいて円形の断面を有するが、長手方向における一部において、一の径方向(本実施形態では左右方向であり、この幅が狭い方向を第1の径方向という)に押し潰され、左右方向に幅が狭くなった非円形状の幅狭部203を形成している。幅狭部203は、その左右側部が概ね上下方向に延在しているが、その上部及び下部は円弧状の外周面が維持されている。ブリーザパイプ201は、給油時の燃料タンク内のガス抜きを行うためにフィラーパイプ200と概ね平行に設けられる管であって、その断面は円形状となっている。車体パネル205は、平板上のパネルであって、円形状の係止孔206が形成されている。

【0023】

ベース部材2は、左右方向に延在する本体部11を有しており、本体部11の上部には、フィラーパイプ200の幅狭部203の下半部を受容する第1パイプ保持部(第1凹部)12と、ブリーザパイプ201の下半部を受容する第2パイプ保持部13とが凹設されている。第1パイプ保持部12及び第2パイプ保持部13は、それぞれ略半円形状の断面を有しており、前後方向に延在して本体部11の前面及び後面に連通している。第1パイプ保持部12は、その前後方向における中間部の左右側部に、第1パイプ保持部12の中央側へと突出する凸部14を有している。この凸部14によって、第1パイプ保持部12は前後方向における中間部の左右方向における幅が狭められている。なお、第1パイプ保持部12の前後方向における中間部の底部は円周面に形成されている。

【0024】

また、第1パイプ保持部12及び第2パイプ保持部13の表面には、左右方向に延在する突条15、16が形成されている。また、第1パイプ保持部12及び第2パイプ保持部13の表面には、U字状のスリットによって切り出され、その先端部に第1パイプ保持部12または第2パイプ保持部13の内方へと突出する凸部を備えた押圧片17、18が形成されている。押圧片17、18は可撓性を有し、揺動可能となっている。これらの突条15、16及び押圧片17、18は、フィラーパイプ200及びブリーザパイプ201との密着性を高める目的で設けられている。

【0025】

図2に示すように、本体部11の下部は、下方へと開口する複数の肉抜き部22が適所に凹設されており、各肉抜き部22を区画するように複数のリブ23が形成されている。各リブ23の下端は、略面一となる仮想平面上に配置されており、本体部11は下部において平坦な平面(板材等)に当接可能となっている。

【0026】

本体部11の左右方向における中間部であって、第1パイプ保持部12と第2パイプ保持部13との間には、上下方向に延在して本体部の上面と下面とを連通するピン孔25が形成されている。図4(図6)に示すように、ピン孔25は、円形断面を有し、上半部26が下半部27に対して同軸に拡径されており、その境界部分には上方を向く円環状の段部28が形成されている。

【0027】

図4に示すように、段部28は、その上方を向く底面29上に、上方へと向けて突出する4つのガイド凸部30を周方向に等間隔(90°間隔)に備えている。各ガイド凸部30は、上方から見てピン孔25の周方向における時計の反対方向に進むにつれて、底面29から上方へと突出する傾斜面31と、傾斜面31の上端から底面29と平行に周方向において時計の反対方向へと延びる上面32とを備えている。上面の傾斜面31側とは異なる端部は、垂直な平面を介して、底面29と連続している。

【0028】

ピン孔25の下端部の周縁部には、ピン孔25を同軸に囲むように環状溝状の肉抜き部35が形成されている。ピン孔25の下端部の周縁部であって、肉抜き部35が形成された部分の内側の部分からは、下方へと向けて突出する4つの脚片部36がピン孔25の周方向に沿って等間隔に形成されている。各脚片部36は、車体パネル205に形成された係止孔206に挿入されるグロメットとして機能する。各脚片部36のピン孔25の中心軸側を向く部分には、先端(下端)に進むほどピン孔25の中心軸側へと突出するように斜め上方を向く傾斜面を備えた突出部37が形成されており、各突出部37上にはさらにピン孔25の中心軸側へと突出する爪部38が形成されている。各爪部38は、その下部に下方を向く逆止面を備えている。各脚片部36は、可撓性を有しており、ピン孔25の径方向に傾倒可能になっている。

【0029】

本体部11の左端部にはヒンジ軸部50が設けられている。ヒンジ軸部50は、本体部11の左端面から左方へと突出する軸支持部51と、軸支持部51の先端部から前方及び後方に突出する円柱状のヒンジ軸52とを備えている。

【0030】

本体部11の上面におけるピン孔25の前後側には、上方へと向けて開口する2つの連結孔53が凹設されている。各連結孔53は、上端の開口部分が内部に対して段違いに幅が狭く形成されている。すなわち、連結孔53は、上端開口部分に係止部を有している。連結孔53の内部は、作業開口54を介してベース部材2の前面または後面に連通している。

【0031】

本体部11の上部右端部には、上面よりも下方へと凹んだ凹部56が形成されている。凹部56の底面には、4つの第1弾性爪57が2つずつ対をなすように配置されている。各第1弾性爪57は、凹部56の底部から上方へと突出する可撓性の第1突片部58と、第1突片部58の先端部に突設された下向きの逆止面を備える第1爪部59とを有する。それぞれ対をなす第1弾性爪57は、互いの第1爪部59が左右方向に相対するように配置されている。また、対をなした2組の第1弾性爪57は、凹部56の前側及び後側に互いに離間して配置されている。凹部56の2組の第1弾性爪57の前後方向における間には、上方へと突出する柱状のキー60が設けられている。

【0032】

図1〜図3に示すように、蓋部材3は、左右方向に延在する本体部71を備え、本体部71の右端部にはヒンジ軸受部72が形成されている。

【0033】

ヒンジ軸受部72は、本体部71の右端部から互いに前後方向に離間して右方へと突出した2つのフォーク部73と、各フォーク部73の突出端部に設けられた軸受孔75とを備えている。軸受孔75は、軸線が前後方向に延在し、かつ同軸となるように配置されている。各軸受孔75には、ベース部材2のヒンジ軸52が軸支される。これにより、蓋部材3は、軸受孔75及びヒンジ軸52からなるヒンジ部を介してベース部材2に回動可能に支持されている(ヒンジ結合されている)。

【0034】

図1に示すように、本体部71の上部の左右方向における略中央部には、上下方向に貫通する円形状の貫通孔78が形成されている。貫通孔78は、蓋部材3がベース部材2に対して閉じた状態(図6及び図7に示す状態であり、蓋部材3がベース部材2の上方に位置する状態)で、ピン孔25と同軸となるように配置されている。

【0035】

図1に示す状態において、本体部71の上部における貫通孔78の左方にはフィラーパイプ200の幅狭部203の上半部を受容する第3パイプ保持部81が、右方にブリーザパイプ201の上半部を受容する第4パイプ保持部82が凹設されている。第3パイプ保持部81及び第4パイプ保持部82は、第3パイプ保持部81及び第4パイプ保持部82は、それぞれ略半円形状の断面を有しており、前後方向に延在して本体部71の前面及び後面に連通している。第3パイプ保持部81は、その前後方向における中間部の左右側部に、第3パイプ保持部81の中央側へと突出する凸部83を有している。この凸部83によって、第3パイプ保持部81は前後方向における中間部の左右方向における幅が狭められている。なお、第3パイプ保持部81の前後方向における中間部の底部は円周面に形成されている。蓋部材3がベース部材2に対して閉じた状態で、第3パイプ保持部81は第1パイプ保持部12に対向し、第4パイプ保持部82は第2パイプ保持部13に対向する。

【0036】

第3パイプ保持部81及び第4パイプ保持部82の表面には、左右方向に延在する突条85、86が形成されている。また、第3パイプ保持部81及び第4パイプ保持部82の表面には、本体部71の下部と連通するU字状のスリットによって切り出され、その先端部に第3パイプ保持部81及び第4パイプ保持部82の内方へと突出する凸部を備えた押圧片87、88が形成されている。押圧片87、88は可撓性を有し、揺動可能となっている。これらの突条85、86及び押圧片87、88は、フィラーパイプ200及びブリーザパイプ201との密着性を高める目的で設けられている。

【0037】

本体部71の上部における貫通孔78の前後には、上方へと向けて2つの連結片91が突設さている。各連結片91の側部には、U字状のスリットによって切り出された爪部92が形成されている。爪部92は、連結片91に対して傾倒可能に設けられており、弾性変形することによって連結片91に対して出没可能となっている。

【0038】

本体部71の上部における左端部には、2つの第2弾性爪93が、前後方向に互いに離間して設けられている。各第2弾性爪93は、上方へと延びる可撓性を有する第2突片部94と、第2突片部94の先端から左方及び右方に突出して2つの逆止面を形成する矢じり形状の第2爪部95とを備えている。2つの第2弾性爪93の前後方向における間の部分には、内部に上方へと開口する嵌合孔97を備えた四角筒状の壁部98が突設されている。壁部98と各第2弾性爪93との間には空隙が形成されており、壁部98と各第2弾性爪93とは連結されていない。

【0039】

図5に示すように、ピン部材4は、円柱状の中間軸部101と、中間軸部101の一端に同軸に設けられた中間軸部101よりも小径の小径軸部102と、中間軸部101の他端側に設けられた大径軸部103とを備えている。小径軸部102の外径は、ピン孔25の下半部27の内径よりも小さく形成されている。中間軸部101の外径は、ピン孔25の上半部26の内径よりも小さく、かつ下半部27の内径よりも大きく形成されている。大径軸部103の外径は、上半部26の内径よりも大きく、かつ貫通孔78の内径よりも小さく形成されている。

【0040】

小径軸部102は、円錐形状の先端部105を備えている。小径軸部102の先端部105の上方(基端側)には、周方向に等間隔に形成された4つの凹部106が設けられており、隣り合う凹部106の間には隔壁107が設けられている。小径軸部102の各凹部106の上方(基端側)には、周方向に延在する係止突条108が突設されている。係止突条108は、その周方向長さが凹部106の周方向長さに比較して短く形成されおり、周方向において隣り合う係止突条108の間の部分(隔壁107の上方に位置する部分)には、小径軸部102の円周面が露出した谷部109が形成されている。各凹部106の上側の側壁となる部分は、係止突条108の突出端へと滑らかに連続するように、傾斜面110に形成されている。小径軸部102の係止突条108から上方に所定の間隔をおいた部分には、小径軸部102の周方向にわたって連続する規制壁111が延設されている。

【0041】

中間軸部101の下面には、下方へと突出する2つの凸部114が形成されている。各凸部114は、同一の形状に形成され、中間軸部101の軸線を対称軸とする対称位置に設けられている。また、大径軸部103の上端面には、工具(例えば、マイナスドライバー)が係合可能な工具孔116が形成されている。中間軸部101、小径軸部102及び大径軸部103の適所には、肉抜き部112が形成されている。

【0042】

図6に示すように、ピン部材4は、蓋部材3がベース部材2に対して閉じた状態で、先端部105よりピン孔25の上端側に挿入される。ピン部材4のピン孔25への挿入に先立って、ピン部材4の中間軸部101の外周部に、可撓性を有する環状のシール部材121が装着される。各脚片部36の外周部には可撓性を有する環状のシール部材122が装着される。

【0043】

次に、上述したパイプクランプ1を用いて、フィラーパイプ200及びブリーザパイプ201を車体パネル205に取り付ける方法及びその取付構造について説明する。

【0044】

最初に、蓋部材3がベース部材2に対して開いた状態とし、フィラーパイプ200の幅狭部203をベース部材2の第1パイプ保持部12内に配置し、ブリーザパイプ201を第2パイプ保持部13に配置する。このとき、幅狭部203の幅が狭い径方向である第1の径方向が左右方向と一致するように幅狭部203の下半部を第1パイプ保持部12内に配置する。これにより、幅狭部203の下半部の左右側部は第1パイプ保持部12の凸部14に当接し、フィラーパイプ200はベース部材2に対して回転不能に支持される。

【0045】

次に、ベース部材2の上部を蓋部材3で覆うように、蓋部材3をベース部材2に対して回動させる。これにより、フィラーパイプ200の上半部が第3パイプ保持部81内に配置されると共に、ブリーザパイプ201の上半部が第4パイプ保持部82内に配置される。幅狭部203の上半部の左右側部は第3パイプ保持部81の凸部83に当接する。また同時に、ベース部材2の第1弾性爪57の第1爪部59と蓋部材3の第2弾性爪93の第2爪部95とが互いに引っ掛かる(係合する)と共に、蓋部材3の連結片91がベース部材2の連結孔53に突入し、爪部92が連結孔53に引っ掛かる。これにより、蓋部材3がベース部材2に対して固定される(図6参照)。

【0046】

次に、ピン部材4をピン孔25に挿入する。ピン部材4の挿入過程では、ピン部材4の先端部105が各脚片部36の突出部37の傾斜面及び爪部38に当接する。この状態から、ピン部材4をピン孔25に対してさらに押し込むと、各脚片部36がピン孔25の径方向外方へと弾性変形し、先端部105が爪部38を通過する。先端部105が爪部38を通過した状態では、各脚片部36は復元力によって初期状態に復帰しようとし、突出部37及び爪部38が凹部106内に突入する(図6参照)。このように、突出部37及び爪部38が凹部106に係止されることによって、ピン部材4はピン孔25内に保持される。

【0047】

次に、4つの脚片部36を車体パネル205の係止孔206に挿入し、ベース部材2の下部(各リブ23の下端)を車体パネル205の表面に当接させる。この状態で、ピン部材4の大径軸部103を、指または工具でベース部材2側へと押圧する。ピン部材4が脚片部36の先端側に移動すると、脚片部36の突出部37及び爪部38がピン部材4の傾斜面110に押圧され、各脚片部36の先端部はピン孔25の径方向外方へと変位する。ピン部材4の脚片部36に対する移動が進むと、爪部38は傾斜面110上を摺動し、係止突条108を上方へと乗り越える。その後、ピン部材4の凸部114が段部28の底面29に当接し、ピン部材4の脚片部36に対する移動が規制される。この状態では、図7に示すように、突出部37及び爪部38が凹部106から離脱し、爪部38が小径軸部102の外周面に当接した状態となり、脚片部36の先端部はピン孔25の径方向外方に広がった状態に維持される。これにより、脚片部36が係止孔206に係止され、脚片部36の係止孔206からの離脱が阻止される。この状態では、爪部38は係止突条108に係止されているため、ピン部材4のピン孔25からの抜去が阻止されている。

【0048】

このとき、ピン部材4の大径軸部103は、シール部材121を介してピン孔25の上端部を封止し、ベース部材2のピン孔25の下端周縁部はシール部材122を介して係止孔206の周縁部を封止する。これによって、係止孔206は水密に封止される。

【0049】

次に、パイプクランプ1を車体パネル205から取り外す方法について説明する。最初に、工具(例えば、プラスドライバー)をピン部材4の工具孔116に係合させる。そして、上方より見てピン部材4を時計の反対回りに回転させる。これにより、上下方向において、各脚片部36の各爪部38はピン部材4の係止突条108と相対する位置から離脱して谷部109と相対するようになる。同時に、ピン部材4の凸部114は、段部28上を底面29から傾斜面31を経て上面32へと摺動し、ピン部材4がベース部材2に対して上方へと変位する。この状態から、大径軸部103を把持し、ピン部材4をベース部材2に対して上方に抜き出すと、爪部38は隔壁107の端面上を摺動し、凹部106に引っ掛かることなく先端部105まで到達することができる。また、ピン部材4をベース部材2から完全に抜き出すことを意図しない場合には、爪部38が隔壁107の端面上に位置する状態で、ピン部材4をベース部材2に対して回転させると、爪部38が凹部106内に受容され、脚片部36が初期状態に復帰する。以上の状態では、脚片部36が初期状態となっている(ピン孔25の径方向外方に変位していない)ため、脚片部36を係止孔206から抜き出すことができる。

【0050】

次に、パイプクランプ1からフィラーパイプ200及びブリーザパイプ201を取り外す方法について説明する。指や工具等によって左右方向において対向する第1弾性爪57同士を拡開させ、第1弾性爪57の第1爪部59と第2弾性爪93の第2爪部95との引っ掛かり状態を解除するともに、作業開口54を通して指や工具等によって連結片91の爪部92を没入させて連結片91と連結孔53との係合を解除する。これにより、蓋部材3をベース部材2に対してから開くことが可能となり、フィラーパイプ200及びブリーザパイプ201をパイプクランプ1から取り外すことができる。

【0051】

以上のように構成したパイプクランプ1は、ベース部材2と蓋部材3とが対向する方向(上下方向)に対して、幅狭部203の縮幅された方向である第1方向(左右方向)が直交するように、第1パイプ保持部12及び第3パイプ保持部81に幅狭部203が支持される。そのため、図8に示すように、フィラーパイプ200がスラスト方向(前方)に変位して、フィラーパイプ200の幅狭部203の隣に位置する他の幅の広い部分が、第1パイプ保持部12及び第3パイプ保持部81内に進入しても、第1パイプ保持部12及び第3パイプ保持部81はフィラーパイプ200から左右方向に拡開するように荷重を受け、フィラーパイプ200から直接に上下方向に荷重を受けることはない。そのため、ベース部材2及び蓋部材3を上下方向に拡開する荷重が低減され、第1弾性爪57と第2弾性爪93との引っ掛かりが維持され易くなる。

【0052】

また、第1パイプ保持部12及び第3パイプ保持部81では、前後方向における中間部に設けられた凸部14、83で幅狭部203に左右方向から当接するため、フィラーパイプ200がスラスト方向に変位した際にフィラーパイプ200が第1パイプ保持部12及び第3パイプ保持部81に加える荷重は、前後方向における中間部に近い位置から加わり、ベース部材2及び蓋部材3に前後方向へのねじれが加わることを防止することができる。

【0053】

また、フィラーパイプ200がスラスト方向に変位して、第1パイプ保持部12及び第3パイプ保持部81がフィラーパイプ200によって左右方向に拡開される際には、図9に示すように、ベース部材2及び蓋部材3は、第1パイプ保持部12又は第3パイプ保持部81が形成されることによって上下方向への厚みが薄くなった部分を基点としてねじれようとするが、第1弾性爪57及び第2弾性爪93は、第1突片部58及び第2突片部94が傾倒して第1爪部59と第2爪部95との引っ掛かりを維持することができる。また、第2爪部95は左右に2つの逆止面を有し、第1爪部59に挟持されるように引っ掛かっているため、第1突片部58及び第2突片部94が傾倒する際にも、第1爪部59と第2爪部95との引っ掛かりが確実に維持される。

【0054】

また、キー60と嵌合孔97との嵌合によって、ベース部材2と蓋部材3との左右方向及び前後方向への相対移動(位置ずれ)が防止される。

【0055】

以上の構成のパイプクランプ1は、フィラーパイプ200のように第1の径方向に押し潰された管に代えて、図10に示すような形状のフィラーパイプ220も支持することができる。フィラーパイプ220は、管の大部分をなす断面円形状の大径部221と、管の長手方向における一部に大径部221と同軸に設けられ、大径部221よりも小さい直径を有する断面円形状の幅狭部222と、幅狭部222の両端と大径部221との間に設けられ、幅狭部222から大径部221へと直径が少しずつ大きくなる円錐台状のテーパ部223とを有している。幅狭部222は、幅狭部203と異なり、第1の径方向のみではなく全周にわたって幅が狭くなっている。大径部221の直径は、第1パイプ保持部12及び第3パイプ保持部81の底面間の距離より小さく、凸部14、83間の距離よりも大きくなっている。幅狭部222の直径は凸部14、83間の距離以下であればよい。

【0056】

フィラーパイプ220は、図11及び図12に示すように、幅狭部222の左右側部が凸部14、83に接触する形で、第1パイプ保持部12及び第3パイプ保持部81に支持される。図12では、フィラーパイプ220を、幅狭部222において切断した断面を示している。幅狭部222の上下部分と、第1パイプ保持部12及び第3パイプ保持部81の底面との間には空隙が形成され、フィラーパイプ220は第1パイプ保持部12及び第3パイプ保持部81内において上下方向に変位可能となっている。

【0057】

フィラーパイプ220がスラスト方向に変位する際には、フィラーパイプ220のテーパ部223が凸部14、83を左右方向へと拡開するように押圧する。なお、大径部221の直径が第1パイプ保持部12及び第3パイプ保持部81の底面間の距離よりも小さいため、フィラーパイプ220は凸部14、83以外の部分で第1パイプ保持部12及び第3パイプ保持部81を押圧することはなく、第1パイプ保持部12及び第3パイプ保持部81がフィラーパイプ220から直接に上下方向に荷重を受けることはない。

【符号の説明】

【0058】

1…パイプクランプ、2…ベース部材(第1部材)、3…蓋部材(第2部材)、4…ピン部材、11…本体部、12…第1パイプ保持部(第1の凹部)、13…第2パイプ保持部、14…凸部、36…脚片部、50…ヒンジ軸部、57…第1弾性爪、58…第1突片部、59…第1爪部、60…キー、71…本体部、72…ヒンジ軸受部、81…第3パイプ保持部(第2凹部)、82…第4パイプ保持部、83…凸部、93…第2弾性爪、94…第2突片部、95…第2爪部、97…嵌合孔、200、220…フィラーパイプ(管)、201…ブリーザパイプ、203、222…幅狭部、205…車体パネル(支持部材)、206…係止孔

【技術分野】

【0001】

本発明は、クランプに係り、より詳細にはフィラーパイプ等を車体パネルに取り付けるパイプクランプに関する。

【背景技術】

【0002】

車体パネル等の支持部材にフィラーパイプ等の管を取り付けるためのクランプとして、支持部材に取り付けられる第1部材と、第1部材に回動可能に設けられた第2部材とを有し、第1部材と第2部材とを結合して第2部材を回動不能にし、第1部材と第2部材との間に管を挟持するようにしたものがある(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実公昭63−29982号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このようなクランプにおいて、挟持されるパイプの一部を一の径方向に変形させ、断面が非円形状の幅狭部を形成し、この幅狭部をクランプで挟持するようにすれば、パイプの軸線方向を中心とした回転を阻止することができ、パイプをより安定的に支持することができる。しかしながら以上のように構成した場合には、パイプがスラスト方向に変位した(ずれた)際に、パイプの幅狭部以外の幅が広い部分がクランプ内に進入し、第1部材及び第2部材がパイプによって押し広げられ、両部材の結合が破壊されるという問題が想起される。すなわち、パイプのスラスト方向への移動によって、クランプによるパイプの保持が解除される虞がある。

【0005】

本発明は、以上の背景を鑑みてなされたものであって、長手方向における一部に一の径方向に幅が狭められた幅狭部を有する管を、幅狭部において支持するクランプにおいて、管のスラスト方向移動に対する剛性を高めることを課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は、長手方向における一部に少なくとも第1の径方向に幅が狭められた幅狭部(203)を有する管(200)を、支持部材(205)に取り付けるためのクランプ(1)であって、第1凹部(12)を有し、前記支持部材に結合する第1部材(2)と、基端が前記第1部材にヒンジ結合し、先端が前記第1部材に選択的に係合すると共に、前記先端が前記第1部材に係合した状態において、前記第1凹部に対向して前記第1凹部と共に前記幅狭部を受容する収容部を画成する第2凹部(81)を有する第2部材(3)とを備え、前記第1凹部及び前記第2凹部は、前記第1部材及び前記第2部材の対向方向に対して前記第1の径方向が直交する姿勢で、前記幅狭部を支持し、前記幅狭部の前記第1の径方向における部分に当接することを特徴とする。

【0007】

この構成によれば、幅狭部の第1の径方向と、第1部材及び第2部材の対向方向とが直交し、第1及び第2凹部は前記幅狭部の前記第1の径方向における部分に当接するため、管がクランプに対してスラスト方向に変位し、管の幅狭部以外の他の幅の広い部分が第1凹部及び第2凹部内に進入しても、パイプは第1部材及び第2部材に第1部材及び第2部材の対向方向と直交する方向に荷重を加え、対向方向に荷重を直接には加えないため、第1部材及び第2部材の係合に与える影響を小さくすることができる。

【0008】

また、本発明の他の側面は、前記第1凹部は、前記管の長手方向に延在して前記第1部材の両端面に連通し、前記第2凹部は、前記管の長手方向に延在して前記第2部材の両端面に連通し、前記第1凹部及び前記第2凹部は、延在方向における両端部において、前記幅狭部と空隙を介して対向し、延在方向における中間部において、前記幅狭部の前記第1の径方向における部分に当接する形状に形成されていることを特徴とする。

【0009】

この構成によれば、管がクランプに対してスラスト方向に変位し、管の幅狭部以外の他の幅の広い部分が第1凹部及び第2凹部内に進入する際に、管が第1部材及び第2部材に接触する部分(荷重を与える部分)が第1部材及び第2部材の中央側に配置されるため、第1部材及び第2部材のねじれを小さくすることができる。

【0010】

また、本発明の他の側面は、前記第1部材は、前記第2部材の先端に対向する部分に前記第2部材側へと突設された可撓性の第1突片部(58)及び前記第1突片部の先端に突設された第1爪部(59)を備えた第1弾性爪(57)を有し、前記第2部材は、前記第2部材の先端に前記第1部材側へと突設された可撓性の第2突片部(94)及び前記第2突片部の先端に突設された第2爪部(95)を備えた第2弾性爪(93)を有し、前記第1弾性爪の前記第1爪部と前記第2弾性爪の第2爪部とが、選択的に互いに引っ掛かることによって前記第2部材が前記第1部材に選択的に係合されることを特徴とする。

【0011】

この構成によれば、第1部材と第2部材との相対位置(角度)が変位する場合に、第1突片部及び第2突片部が傾倒することによって、第1爪部と第2爪部との引っ掛かりを維持することができる。

【0012】

また、本発明の他の側面は、前記第1部材は、前記管の長手方向に対応する方向に沿って前記第1弾性爪を複数有し、前記第2部材は、複数の前記第1弾性爪に対応する部分に前記第2弾性爪を複数有することを特徴とする。

【0013】

この構成によれば、複数の第1弾性爪及び第2弾性爪が引っ掛かることによって、第1部材と第2部材との係合を強固にすることができる。

【0014】

また、本発明の他の側面は、前記第2爪部が前記第2突片部の先端から相反する2方向に突出して2つの逆止面を有し、前記第1弾性爪は、1つの前記第2弾性爪に対して2つで挟むように設けられ、2つの第1爪部は前記第2爪部の2つの逆止面にそれぞれ引っ掛かることを特徴とする。

【0015】

この構成によれば、第1弾性爪と第2弾性爪との引っ掛かりがより確実に維持されるようになる。

【0016】

また、本発明の他の側面は、前記第2部材の先端部及び前記先端部に対向する前記第1部材の部分の一方にはキー(60)が突設され、他方には前記キーが嵌合する嵌合孔(97)が形成されていることを特徴とする。

【0017】

この構成によれば、キーと嵌合孔との嵌合によって、第1部材と第2部材との相対変位(位置ずれ)を阻止することができる。

【発明の効果】

【0018】

以上の構成によれば、長手方向における一部に一の径方向に幅が狭められた幅狭部を有する管を、幅狭部において支持するクランプにおいて、管のスラスト方向移動に対する剛性を高めることができる。

【図面の簡単な説明】

【0019】

【図1】パイプクランプのベース部材及び蓋部材を示す斜視図

【図2】パイプクランプのベース部材及び蓋部材を示す斜視図

【図3】パイプクランプのベース部材及び蓋部材を示す側面図

【図4】ベース部材のピン孔を示す斜視図

【図5】ピン部材を示す斜視図

【図6】パイプクランプによってパイプを車体パネルに取り付ける際の途中の段階を示す断面図

【図7】パイプクランプによってパイプを車体パネルに取り付けた状態を示す断面図

【図8】ベース部材とパイプとの位置関係を示す平面図

【図9】パイプによって荷重を受けた際のパイプクランプの変形を示す側面図

【図10】他の形態のフィラーパイプを示す斜視図

【図11】ベース部材と他の形態のフィラーパイプとの位置関係を示す平面図

【図12】ベース部材と他の形態のフィラーパイプとの位置関係を示す側面図

【発明を実施するための形態】

【0020】

以下、図面を参照して、本発明をフィラーパイプ及びブリーザパイプを車体パネルに取り付けるためのパイプクランプに適用した実施形態について詳細に説明する。以下の説明では、図1に示す座標軸を基準として説明する。

【0021】

図1〜図3に示すように、パイプクランプ(クランプ)1は、それぞれ樹脂材料から形成されたベース部材(第1部材)2と、ベース部材2に回動可能に支持された蓋部材(第2部材)3と、ベース部材2に保持されたピン部材4(図6参照)とを主要構成要素として有している。パイプクランプ1は、ベース部材2と蓋部材3との間に管状体であるフィラーパイプ200及びブリーザパイプ201を支持し、ベース部材2が支持部材としての車体パネル205表面に取り付けられることによって、フィラーパイプ200及びブリーザパイプ201を車体パネル205に固定する。

【0022】

フィラーパイプ200は、自動車の給油口と燃料タンクとを接続する管であり、大部分にはおいて円形の断面を有するが、長手方向における一部において、一の径方向(本実施形態では左右方向であり、この幅が狭い方向を第1の径方向という)に押し潰され、左右方向に幅が狭くなった非円形状の幅狭部203を形成している。幅狭部203は、その左右側部が概ね上下方向に延在しているが、その上部及び下部は円弧状の外周面が維持されている。ブリーザパイプ201は、給油時の燃料タンク内のガス抜きを行うためにフィラーパイプ200と概ね平行に設けられる管であって、その断面は円形状となっている。車体パネル205は、平板上のパネルであって、円形状の係止孔206が形成されている。

【0023】

ベース部材2は、左右方向に延在する本体部11を有しており、本体部11の上部には、フィラーパイプ200の幅狭部203の下半部を受容する第1パイプ保持部(第1凹部)12と、ブリーザパイプ201の下半部を受容する第2パイプ保持部13とが凹設されている。第1パイプ保持部12及び第2パイプ保持部13は、それぞれ略半円形状の断面を有しており、前後方向に延在して本体部11の前面及び後面に連通している。第1パイプ保持部12は、その前後方向における中間部の左右側部に、第1パイプ保持部12の中央側へと突出する凸部14を有している。この凸部14によって、第1パイプ保持部12は前後方向における中間部の左右方向における幅が狭められている。なお、第1パイプ保持部12の前後方向における中間部の底部は円周面に形成されている。

【0024】

また、第1パイプ保持部12及び第2パイプ保持部13の表面には、左右方向に延在する突条15、16が形成されている。また、第1パイプ保持部12及び第2パイプ保持部13の表面には、U字状のスリットによって切り出され、その先端部に第1パイプ保持部12または第2パイプ保持部13の内方へと突出する凸部を備えた押圧片17、18が形成されている。押圧片17、18は可撓性を有し、揺動可能となっている。これらの突条15、16及び押圧片17、18は、フィラーパイプ200及びブリーザパイプ201との密着性を高める目的で設けられている。

【0025】

図2に示すように、本体部11の下部は、下方へと開口する複数の肉抜き部22が適所に凹設されており、各肉抜き部22を区画するように複数のリブ23が形成されている。各リブ23の下端は、略面一となる仮想平面上に配置されており、本体部11は下部において平坦な平面(板材等)に当接可能となっている。

【0026】

本体部11の左右方向における中間部であって、第1パイプ保持部12と第2パイプ保持部13との間には、上下方向に延在して本体部の上面と下面とを連通するピン孔25が形成されている。図4(図6)に示すように、ピン孔25は、円形断面を有し、上半部26が下半部27に対して同軸に拡径されており、その境界部分には上方を向く円環状の段部28が形成されている。

【0027】

図4に示すように、段部28は、その上方を向く底面29上に、上方へと向けて突出する4つのガイド凸部30を周方向に等間隔(90°間隔)に備えている。各ガイド凸部30は、上方から見てピン孔25の周方向における時計の反対方向に進むにつれて、底面29から上方へと突出する傾斜面31と、傾斜面31の上端から底面29と平行に周方向において時計の反対方向へと延びる上面32とを備えている。上面の傾斜面31側とは異なる端部は、垂直な平面を介して、底面29と連続している。

【0028】

ピン孔25の下端部の周縁部には、ピン孔25を同軸に囲むように環状溝状の肉抜き部35が形成されている。ピン孔25の下端部の周縁部であって、肉抜き部35が形成された部分の内側の部分からは、下方へと向けて突出する4つの脚片部36がピン孔25の周方向に沿って等間隔に形成されている。各脚片部36は、車体パネル205に形成された係止孔206に挿入されるグロメットとして機能する。各脚片部36のピン孔25の中心軸側を向く部分には、先端(下端)に進むほどピン孔25の中心軸側へと突出するように斜め上方を向く傾斜面を備えた突出部37が形成されており、各突出部37上にはさらにピン孔25の中心軸側へと突出する爪部38が形成されている。各爪部38は、その下部に下方を向く逆止面を備えている。各脚片部36は、可撓性を有しており、ピン孔25の径方向に傾倒可能になっている。

【0029】

本体部11の左端部にはヒンジ軸部50が設けられている。ヒンジ軸部50は、本体部11の左端面から左方へと突出する軸支持部51と、軸支持部51の先端部から前方及び後方に突出する円柱状のヒンジ軸52とを備えている。

【0030】

本体部11の上面におけるピン孔25の前後側には、上方へと向けて開口する2つの連結孔53が凹設されている。各連結孔53は、上端の開口部分が内部に対して段違いに幅が狭く形成されている。すなわち、連結孔53は、上端開口部分に係止部を有している。連結孔53の内部は、作業開口54を介してベース部材2の前面または後面に連通している。

【0031】

本体部11の上部右端部には、上面よりも下方へと凹んだ凹部56が形成されている。凹部56の底面には、4つの第1弾性爪57が2つずつ対をなすように配置されている。各第1弾性爪57は、凹部56の底部から上方へと突出する可撓性の第1突片部58と、第1突片部58の先端部に突設された下向きの逆止面を備える第1爪部59とを有する。それぞれ対をなす第1弾性爪57は、互いの第1爪部59が左右方向に相対するように配置されている。また、対をなした2組の第1弾性爪57は、凹部56の前側及び後側に互いに離間して配置されている。凹部56の2組の第1弾性爪57の前後方向における間には、上方へと突出する柱状のキー60が設けられている。

【0032】

図1〜図3に示すように、蓋部材3は、左右方向に延在する本体部71を備え、本体部71の右端部にはヒンジ軸受部72が形成されている。

【0033】

ヒンジ軸受部72は、本体部71の右端部から互いに前後方向に離間して右方へと突出した2つのフォーク部73と、各フォーク部73の突出端部に設けられた軸受孔75とを備えている。軸受孔75は、軸線が前後方向に延在し、かつ同軸となるように配置されている。各軸受孔75には、ベース部材2のヒンジ軸52が軸支される。これにより、蓋部材3は、軸受孔75及びヒンジ軸52からなるヒンジ部を介してベース部材2に回動可能に支持されている(ヒンジ結合されている)。

【0034】

図1に示すように、本体部71の上部の左右方向における略中央部には、上下方向に貫通する円形状の貫通孔78が形成されている。貫通孔78は、蓋部材3がベース部材2に対して閉じた状態(図6及び図7に示す状態であり、蓋部材3がベース部材2の上方に位置する状態)で、ピン孔25と同軸となるように配置されている。

【0035】

図1に示す状態において、本体部71の上部における貫通孔78の左方にはフィラーパイプ200の幅狭部203の上半部を受容する第3パイプ保持部81が、右方にブリーザパイプ201の上半部を受容する第4パイプ保持部82が凹設されている。第3パイプ保持部81及び第4パイプ保持部82は、第3パイプ保持部81及び第4パイプ保持部82は、それぞれ略半円形状の断面を有しており、前後方向に延在して本体部71の前面及び後面に連通している。第3パイプ保持部81は、その前後方向における中間部の左右側部に、第3パイプ保持部81の中央側へと突出する凸部83を有している。この凸部83によって、第3パイプ保持部81は前後方向における中間部の左右方向における幅が狭められている。なお、第3パイプ保持部81の前後方向における中間部の底部は円周面に形成されている。蓋部材3がベース部材2に対して閉じた状態で、第3パイプ保持部81は第1パイプ保持部12に対向し、第4パイプ保持部82は第2パイプ保持部13に対向する。

【0036】

第3パイプ保持部81及び第4パイプ保持部82の表面には、左右方向に延在する突条85、86が形成されている。また、第3パイプ保持部81及び第4パイプ保持部82の表面には、本体部71の下部と連通するU字状のスリットによって切り出され、その先端部に第3パイプ保持部81及び第4パイプ保持部82の内方へと突出する凸部を備えた押圧片87、88が形成されている。押圧片87、88は可撓性を有し、揺動可能となっている。これらの突条85、86及び押圧片87、88は、フィラーパイプ200及びブリーザパイプ201との密着性を高める目的で設けられている。

【0037】

本体部71の上部における貫通孔78の前後には、上方へと向けて2つの連結片91が突設さている。各連結片91の側部には、U字状のスリットによって切り出された爪部92が形成されている。爪部92は、連結片91に対して傾倒可能に設けられており、弾性変形することによって連結片91に対して出没可能となっている。

【0038】

本体部71の上部における左端部には、2つの第2弾性爪93が、前後方向に互いに離間して設けられている。各第2弾性爪93は、上方へと延びる可撓性を有する第2突片部94と、第2突片部94の先端から左方及び右方に突出して2つの逆止面を形成する矢じり形状の第2爪部95とを備えている。2つの第2弾性爪93の前後方向における間の部分には、内部に上方へと開口する嵌合孔97を備えた四角筒状の壁部98が突設されている。壁部98と各第2弾性爪93との間には空隙が形成されており、壁部98と各第2弾性爪93とは連結されていない。

【0039】

図5に示すように、ピン部材4は、円柱状の中間軸部101と、中間軸部101の一端に同軸に設けられた中間軸部101よりも小径の小径軸部102と、中間軸部101の他端側に設けられた大径軸部103とを備えている。小径軸部102の外径は、ピン孔25の下半部27の内径よりも小さく形成されている。中間軸部101の外径は、ピン孔25の上半部26の内径よりも小さく、かつ下半部27の内径よりも大きく形成されている。大径軸部103の外径は、上半部26の内径よりも大きく、かつ貫通孔78の内径よりも小さく形成されている。

【0040】

小径軸部102は、円錐形状の先端部105を備えている。小径軸部102の先端部105の上方(基端側)には、周方向に等間隔に形成された4つの凹部106が設けられており、隣り合う凹部106の間には隔壁107が設けられている。小径軸部102の各凹部106の上方(基端側)には、周方向に延在する係止突条108が突設されている。係止突条108は、その周方向長さが凹部106の周方向長さに比較して短く形成されおり、周方向において隣り合う係止突条108の間の部分(隔壁107の上方に位置する部分)には、小径軸部102の円周面が露出した谷部109が形成されている。各凹部106の上側の側壁となる部分は、係止突条108の突出端へと滑らかに連続するように、傾斜面110に形成されている。小径軸部102の係止突条108から上方に所定の間隔をおいた部分には、小径軸部102の周方向にわたって連続する規制壁111が延設されている。

【0041】

中間軸部101の下面には、下方へと突出する2つの凸部114が形成されている。各凸部114は、同一の形状に形成され、中間軸部101の軸線を対称軸とする対称位置に設けられている。また、大径軸部103の上端面には、工具(例えば、マイナスドライバー)が係合可能な工具孔116が形成されている。中間軸部101、小径軸部102及び大径軸部103の適所には、肉抜き部112が形成されている。

【0042】

図6に示すように、ピン部材4は、蓋部材3がベース部材2に対して閉じた状態で、先端部105よりピン孔25の上端側に挿入される。ピン部材4のピン孔25への挿入に先立って、ピン部材4の中間軸部101の外周部に、可撓性を有する環状のシール部材121が装着される。各脚片部36の外周部には可撓性を有する環状のシール部材122が装着される。

【0043】

次に、上述したパイプクランプ1を用いて、フィラーパイプ200及びブリーザパイプ201を車体パネル205に取り付ける方法及びその取付構造について説明する。

【0044】

最初に、蓋部材3がベース部材2に対して開いた状態とし、フィラーパイプ200の幅狭部203をベース部材2の第1パイプ保持部12内に配置し、ブリーザパイプ201を第2パイプ保持部13に配置する。このとき、幅狭部203の幅が狭い径方向である第1の径方向が左右方向と一致するように幅狭部203の下半部を第1パイプ保持部12内に配置する。これにより、幅狭部203の下半部の左右側部は第1パイプ保持部12の凸部14に当接し、フィラーパイプ200はベース部材2に対して回転不能に支持される。

【0045】

次に、ベース部材2の上部を蓋部材3で覆うように、蓋部材3をベース部材2に対して回動させる。これにより、フィラーパイプ200の上半部が第3パイプ保持部81内に配置されると共に、ブリーザパイプ201の上半部が第4パイプ保持部82内に配置される。幅狭部203の上半部の左右側部は第3パイプ保持部81の凸部83に当接する。また同時に、ベース部材2の第1弾性爪57の第1爪部59と蓋部材3の第2弾性爪93の第2爪部95とが互いに引っ掛かる(係合する)と共に、蓋部材3の連結片91がベース部材2の連結孔53に突入し、爪部92が連結孔53に引っ掛かる。これにより、蓋部材3がベース部材2に対して固定される(図6参照)。

【0046】

次に、ピン部材4をピン孔25に挿入する。ピン部材4の挿入過程では、ピン部材4の先端部105が各脚片部36の突出部37の傾斜面及び爪部38に当接する。この状態から、ピン部材4をピン孔25に対してさらに押し込むと、各脚片部36がピン孔25の径方向外方へと弾性変形し、先端部105が爪部38を通過する。先端部105が爪部38を通過した状態では、各脚片部36は復元力によって初期状態に復帰しようとし、突出部37及び爪部38が凹部106内に突入する(図6参照)。このように、突出部37及び爪部38が凹部106に係止されることによって、ピン部材4はピン孔25内に保持される。

【0047】

次に、4つの脚片部36を車体パネル205の係止孔206に挿入し、ベース部材2の下部(各リブ23の下端)を車体パネル205の表面に当接させる。この状態で、ピン部材4の大径軸部103を、指または工具でベース部材2側へと押圧する。ピン部材4が脚片部36の先端側に移動すると、脚片部36の突出部37及び爪部38がピン部材4の傾斜面110に押圧され、各脚片部36の先端部はピン孔25の径方向外方へと変位する。ピン部材4の脚片部36に対する移動が進むと、爪部38は傾斜面110上を摺動し、係止突条108を上方へと乗り越える。その後、ピン部材4の凸部114が段部28の底面29に当接し、ピン部材4の脚片部36に対する移動が規制される。この状態では、図7に示すように、突出部37及び爪部38が凹部106から離脱し、爪部38が小径軸部102の外周面に当接した状態となり、脚片部36の先端部はピン孔25の径方向外方に広がった状態に維持される。これにより、脚片部36が係止孔206に係止され、脚片部36の係止孔206からの離脱が阻止される。この状態では、爪部38は係止突条108に係止されているため、ピン部材4のピン孔25からの抜去が阻止されている。

【0048】

このとき、ピン部材4の大径軸部103は、シール部材121を介してピン孔25の上端部を封止し、ベース部材2のピン孔25の下端周縁部はシール部材122を介して係止孔206の周縁部を封止する。これによって、係止孔206は水密に封止される。

【0049】

次に、パイプクランプ1を車体パネル205から取り外す方法について説明する。最初に、工具(例えば、プラスドライバー)をピン部材4の工具孔116に係合させる。そして、上方より見てピン部材4を時計の反対回りに回転させる。これにより、上下方向において、各脚片部36の各爪部38はピン部材4の係止突条108と相対する位置から離脱して谷部109と相対するようになる。同時に、ピン部材4の凸部114は、段部28上を底面29から傾斜面31を経て上面32へと摺動し、ピン部材4がベース部材2に対して上方へと変位する。この状態から、大径軸部103を把持し、ピン部材4をベース部材2に対して上方に抜き出すと、爪部38は隔壁107の端面上を摺動し、凹部106に引っ掛かることなく先端部105まで到達することができる。また、ピン部材4をベース部材2から完全に抜き出すことを意図しない場合には、爪部38が隔壁107の端面上に位置する状態で、ピン部材4をベース部材2に対して回転させると、爪部38が凹部106内に受容され、脚片部36が初期状態に復帰する。以上の状態では、脚片部36が初期状態となっている(ピン孔25の径方向外方に変位していない)ため、脚片部36を係止孔206から抜き出すことができる。

【0050】

次に、パイプクランプ1からフィラーパイプ200及びブリーザパイプ201を取り外す方法について説明する。指や工具等によって左右方向において対向する第1弾性爪57同士を拡開させ、第1弾性爪57の第1爪部59と第2弾性爪93の第2爪部95との引っ掛かり状態を解除するともに、作業開口54を通して指や工具等によって連結片91の爪部92を没入させて連結片91と連結孔53との係合を解除する。これにより、蓋部材3をベース部材2に対してから開くことが可能となり、フィラーパイプ200及びブリーザパイプ201をパイプクランプ1から取り外すことができる。

【0051】

以上のように構成したパイプクランプ1は、ベース部材2と蓋部材3とが対向する方向(上下方向)に対して、幅狭部203の縮幅された方向である第1方向(左右方向)が直交するように、第1パイプ保持部12及び第3パイプ保持部81に幅狭部203が支持される。そのため、図8に示すように、フィラーパイプ200がスラスト方向(前方)に変位して、フィラーパイプ200の幅狭部203の隣に位置する他の幅の広い部分が、第1パイプ保持部12及び第3パイプ保持部81内に進入しても、第1パイプ保持部12及び第3パイプ保持部81はフィラーパイプ200から左右方向に拡開するように荷重を受け、フィラーパイプ200から直接に上下方向に荷重を受けることはない。そのため、ベース部材2及び蓋部材3を上下方向に拡開する荷重が低減され、第1弾性爪57と第2弾性爪93との引っ掛かりが維持され易くなる。

【0052】

また、第1パイプ保持部12及び第3パイプ保持部81では、前後方向における中間部に設けられた凸部14、83で幅狭部203に左右方向から当接するため、フィラーパイプ200がスラスト方向に変位した際にフィラーパイプ200が第1パイプ保持部12及び第3パイプ保持部81に加える荷重は、前後方向における中間部に近い位置から加わり、ベース部材2及び蓋部材3に前後方向へのねじれが加わることを防止することができる。

【0053】

また、フィラーパイプ200がスラスト方向に変位して、第1パイプ保持部12及び第3パイプ保持部81がフィラーパイプ200によって左右方向に拡開される際には、図9に示すように、ベース部材2及び蓋部材3は、第1パイプ保持部12又は第3パイプ保持部81が形成されることによって上下方向への厚みが薄くなった部分を基点としてねじれようとするが、第1弾性爪57及び第2弾性爪93は、第1突片部58及び第2突片部94が傾倒して第1爪部59と第2爪部95との引っ掛かりを維持することができる。また、第2爪部95は左右に2つの逆止面を有し、第1爪部59に挟持されるように引っ掛かっているため、第1突片部58及び第2突片部94が傾倒する際にも、第1爪部59と第2爪部95との引っ掛かりが確実に維持される。

【0054】

また、キー60と嵌合孔97との嵌合によって、ベース部材2と蓋部材3との左右方向及び前後方向への相対移動(位置ずれ)が防止される。

【0055】

以上の構成のパイプクランプ1は、フィラーパイプ200のように第1の径方向に押し潰された管に代えて、図10に示すような形状のフィラーパイプ220も支持することができる。フィラーパイプ220は、管の大部分をなす断面円形状の大径部221と、管の長手方向における一部に大径部221と同軸に設けられ、大径部221よりも小さい直径を有する断面円形状の幅狭部222と、幅狭部222の両端と大径部221との間に設けられ、幅狭部222から大径部221へと直径が少しずつ大きくなる円錐台状のテーパ部223とを有している。幅狭部222は、幅狭部203と異なり、第1の径方向のみではなく全周にわたって幅が狭くなっている。大径部221の直径は、第1パイプ保持部12及び第3パイプ保持部81の底面間の距離より小さく、凸部14、83間の距離よりも大きくなっている。幅狭部222の直径は凸部14、83間の距離以下であればよい。

【0056】

フィラーパイプ220は、図11及び図12に示すように、幅狭部222の左右側部が凸部14、83に接触する形で、第1パイプ保持部12及び第3パイプ保持部81に支持される。図12では、フィラーパイプ220を、幅狭部222において切断した断面を示している。幅狭部222の上下部分と、第1パイプ保持部12及び第3パイプ保持部81の底面との間には空隙が形成され、フィラーパイプ220は第1パイプ保持部12及び第3パイプ保持部81内において上下方向に変位可能となっている。

【0057】

フィラーパイプ220がスラスト方向に変位する際には、フィラーパイプ220のテーパ部223が凸部14、83を左右方向へと拡開するように押圧する。なお、大径部221の直径が第1パイプ保持部12及び第3パイプ保持部81の底面間の距離よりも小さいため、フィラーパイプ220は凸部14、83以外の部分で第1パイプ保持部12及び第3パイプ保持部81を押圧することはなく、第1パイプ保持部12及び第3パイプ保持部81がフィラーパイプ220から直接に上下方向に荷重を受けることはない。

【符号の説明】

【0058】

1…パイプクランプ、2…ベース部材(第1部材)、3…蓋部材(第2部材)、4…ピン部材、11…本体部、12…第1パイプ保持部(第1の凹部)、13…第2パイプ保持部、14…凸部、36…脚片部、50…ヒンジ軸部、57…第1弾性爪、58…第1突片部、59…第1爪部、60…キー、71…本体部、72…ヒンジ軸受部、81…第3パイプ保持部(第2凹部)、82…第4パイプ保持部、83…凸部、93…第2弾性爪、94…第2突片部、95…第2爪部、97…嵌合孔、200、220…フィラーパイプ(管)、201…ブリーザパイプ、203、222…幅狭部、205…車体パネル(支持部材)、206…係止孔

【特許請求の範囲】

【請求項1】

長手方向における一部に少なくとも第1の径方向に幅が狭められた幅狭部を有する管を、支持部材に取り付けるためのクランプであって、

第1凹部を有し、前記支持部材に結合する第1部材と、

基端が前記第1部材にヒンジ結合し、先端が前記第1部材に選択的に係合すると共に、前記先端が前記第1部材に係合した状態において、前記第1凹部に対向して前記第1凹部と共に前記幅狭部を受容する収容部を画成する第2凹部を有する第2部材と

を備え、

前記第1凹部及び前記第2凹部は、前記第1部材及び前記第2部材の対向方向に対して前記第1の径方向が直交する姿勢で、前記幅狭部を支持し、前記幅狭部の前記第1の径方向における部分に当接することを特徴とするクランプ。

【請求項2】

前記第1凹部は、前記管の長手方向に延在して前記第1部材の両端面に連通し、

前記第2凹部は、前記管の長手方向に延在して前記第2部材の両端面に連通し、

前記第1凹部及び前記第2凹部は、延在方向における両端部において、前記幅狭部と空隙を介して対向し、延在方向における中間部において、前記幅狭部の前記第1の径方向における部分に当接する形状に形成されていることを特徴とする請求項1に記載のクランプ。

【請求項3】

前記第1部材は、前記第2部材の先端に対向する部分に前記第2部材側へと突設された可撓性の第1突片部及び前記第1突片部の先端に突設された第1爪部を備えた第1弾性爪を有し、

前記第2部材は、前記第2部材の先端に前記第1部材側へと突設された可撓性の第2突片部及び前記第2突片部の先端に突設された第2爪部を備えた第2弾性爪を有し、

前記第1弾性爪の前記第1爪部と前記第2弾性爪の第2爪部とが、選択的に互いに引っ掛かることによって前記第2部材が前記第1部材に選択的に係合されることを特徴とする請求項1又は請求項2に記載のクランプ。

【請求項4】

前記第1部材は、前記管の長手方向に対応する方向に沿って前記第1弾性爪を複数有し、

前記第2部材は、複数の前記第1弾性爪に対応する部分に前記第2弾性爪を複数有することを特徴とする請求項3に記載のクランプ。

【請求項5】

前記第2爪部が前記第2突片部の先端から相反する2方向に突出して2つの逆止面を有し、

前記第1弾性爪は、1つの前記第2弾性爪に対して2つで挟むように設けられ、2つの第1爪部は前記第2爪部の2つの逆止面にそれぞれ引っ掛かることを特徴とする請求項3又は請求項4に記載のクランプ。

【請求項6】

前記第2部材の先端部及び前記先端部に対向する前記第1部材の部分の一方にはキーが突設され、他方には前記キーが嵌合する嵌合孔が形成されていることを特徴とする請求項1〜請求項5のいずれか1つの項に記載のクランプ。

【請求項1】

長手方向における一部に少なくとも第1の径方向に幅が狭められた幅狭部を有する管を、支持部材に取り付けるためのクランプであって、

第1凹部を有し、前記支持部材に結合する第1部材と、

基端が前記第1部材にヒンジ結合し、先端が前記第1部材に選択的に係合すると共に、前記先端が前記第1部材に係合した状態において、前記第1凹部に対向して前記第1凹部と共に前記幅狭部を受容する収容部を画成する第2凹部を有する第2部材と

を備え、

前記第1凹部及び前記第2凹部は、前記第1部材及び前記第2部材の対向方向に対して前記第1の径方向が直交する姿勢で、前記幅狭部を支持し、前記幅狭部の前記第1の径方向における部分に当接することを特徴とするクランプ。

【請求項2】

前記第1凹部は、前記管の長手方向に延在して前記第1部材の両端面に連通し、

前記第2凹部は、前記管の長手方向に延在して前記第2部材の両端面に連通し、

前記第1凹部及び前記第2凹部は、延在方向における両端部において、前記幅狭部と空隙を介して対向し、延在方向における中間部において、前記幅狭部の前記第1の径方向における部分に当接する形状に形成されていることを特徴とする請求項1に記載のクランプ。

【請求項3】

前記第1部材は、前記第2部材の先端に対向する部分に前記第2部材側へと突設された可撓性の第1突片部及び前記第1突片部の先端に突設された第1爪部を備えた第1弾性爪を有し、

前記第2部材は、前記第2部材の先端に前記第1部材側へと突設された可撓性の第2突片部及び前記第2突片部の先端に突設された第2爪部を備えた第2弾性爪を有し、

前記第1弾性爪の前記第1爪部と前記第2弾性爪の第2爪部とが、選択的に互いに引っ掛かることによって前記第2部材が前記第1部材に選択的に係合されることを特徴とする請求項1又は請求項2に記載のクランプ。

【請求項4】

前記第1部材は、前記管の長手方向に対応する方向に沿って前記第1弾性爪を複数有し、

前記第2部材は、複数の前記第1弾性爪に対応する部分に前記第2弾性爪を複数有することを特徴とする請求項3に記載のクランプ。

【請求項5】

前記第2爪部が前記第2突片部の先端から相反する2方向に突出して2つの逆止面を有し、

前記第1弾性爪は、1つの前記第2弾性爪に対して2つで挟むように設けられ、2つの第1爪部は前記第2爪部の2つの逆止面にそれぞれ引っ掛かることを特徴とする請求項3又は請求項4に記載のクランプ。

【請求項6】

前記第2部材の先端部及び前記先端部に対向する前記第1部材の部分の一方にはキーが突設され、他方には前記キーが嵌合する嵌合孔が形成されていることを特徴とする請求項1〜請求項5のいずれか1つの項に記載のクランプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−233491(P2012−233491A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−100412(P2011−100412)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000135209)株式会社ニフコ (972)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000135209)株式会社ニフコ (972)

【Fターム(参考)】

[ Back to top ]