クリップ

【課題】車両に形成された取付孔に対して被固定物の取り付け位置を調整可能なクリップを提供する。

【解決手段】クリップ10は、被固定物6に設けられた取付座2に装着される取付部22、取付孔8に挿通される挿通部及び取付孔8の縁部に当接して取付部22との間で被固定物6を挟持する第一係止爪24を有するクリップ本体20と、X方向に開口してY方向に延びる長孔を有すると共に、取付孔8に嵌合しつつ、挿通部に対してZ方向に移動可能に係合する駒部材60と、クリップ本体20に対してX方向周りの回転位置を変更可能に支持される軸本体及び軸本体に対して偏芯すると共に、長孔に嵌合する偏芯軸部を有する軸部材40と、を備える。

【解決手段】クリップ10は、被固定物6に設けられた取付座2に装着される取付部22、取付孔8に挿通される挿通部及び取付孔8の縁部に当接して取付部22との間で被固定物6を挟持する第一係止爪24を有するクリップ本体20と、X方向に開口してY方向に延びる長孔を有すると共に、取付孔8に嵌合しつつ、挿通部に対してZ方向に移動可能に係合する駒部材60と、クリップ本体20に対してX方向周りの回転位置を変更可能に支持される軸本体及び軸本体に対して偏芯すると共に、長孔に嵌合する偏芯軸部を有する軸部材40と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両の一部に、被固定物を後付けにより取り付けるためのクリップに関する。

【背景技術】

【0002】

車両の前面又は後面のバンパー或いは車体の一部には、例えばエアロパーツ等の被固定物を後付けにより取り付ける方法が採られている。

被固定物を車両の一部に後付けにより取り付ける際には、車両の取り付け位置に予め穿設された開口(取付孔)に装着して被固定物を実装するクリップが知られている(例えば特許文献1参照)。

【0003】

特許文献1に開示されるクリップは、被固定物(部品)の一部に固着する一端部となるベース部材と、車両の一部を構成する板材に穿設した取付孔に突入する他端部側に突入部を有している。

【0004】

そして、板材の一部に被固定物を組み付ける際は、ベース部材を被固定物に溶接接合し、外周にねじを設けた凸部に複数のワッシャの数を調整しつつ挿嵌する。次いで、突入部下端の雌ねじを凸部に螺合させて突入部をベース部材に係合し、パッキンを突入部の段部に当接するまで挿嵌する。最後に、板材の取付孔に突入部を突入し、突入部下方の両側に設けた一対の舌片部及び該舌片部下端の当接部に対向する上向きの段部を取付孔に弾発的に係合させることで、被固定物が車両の一部に組み付けられる。

【0005】

このように突入部とベース部材との間隔は、ワッシャの数の調整により可変長と成し得る係合手段で係合するのみにより、被固定物を車両の一部に所望の間隔で装着できるようになっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開昭64−24710号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、エアロパーツ等のように複数のクリップを用いて被固定物を後付けする場合においては、車両の一部であるバンパー等にハンドドリルを用いて複数の取付孔を後加工するため、取付孔相互の位置精度がばらついてしまい、被固定物の取り付けが困難となる問題がある。すなわち、取付孔及びクリップに対する被固定物の取り付け位置の調整ができないため、取付孔相互の位置精度が正確でないと、複数のクリップを用いた被固定物の取り付けが困難となる問題がある。

【0008】

本発明は、このような事情に鑑みてなされたもので、車両に形成された取付孔に対して被固定物の取り付け位置を調整可能なクリップを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明では以下の手段を採用する。

本発明に係るクリップは、車両に形成された取付孔に被固定物を取り付けるための樹脂製のクリップであって、前記被固定物に設けられた取付座に装着される取付部、前記取付孔に挿通される挿通部及び前記取付孔の縁部に当接して前記取付部との間で前記被固定物を挟持する第一係止爪が一体に成形されたクリップ本体と、前記挿通部の挿通方向に平行な第一方向に開口して前記第一方向に直交する第二方向に延びる長孔を有すると共に、前記取付孔に嵌合しつつ、前記挿通部に対して前記第一方向及び第二方向に直交する第三方向に移動可能に係合する駒部材と、前記クリップ本体に対して前記第一方向周りの回転位置を変更可能に支持される軸本体及び前記軸本体に対して偏芯すると共に、前記長孔に嵌合する偏芯軸部が一体に成形された軸部材と、を備えることを特徴とする。

【0010】

前記軸部材の軸本体は、外周方向に突出する第一突出部を有し、前記クリップ本体は、前記第一突出部を前記第一方向に挿入可能な複数の溝を有することを特徴とする。

【0011】

前記軸部材の軸本体は、外周方向に突出する第二突出部を有し、前記クリップ本体には、前記第二突出部を前記第一方向に係止する第二係止爪を有することを特徴とする。

【0012】

前記取付部は、前記取付座に対して、前記第二方向に移動可能に装着されることを特徴とする。

【発明の効果】

【0013】

本発明によれば、軸部材を第一方向周りに回転させると、軸部材の偏芯軸部と駒部材の長孔との位置関係に応じて、車両の取付孔に嵌合した駒部材を第三方向に移動させることができる。また、その状態を容易に保持することができる。さらに、車両に対して被固定物を第二方向に移動させるもできる。これにより、車両に対する被固定物の位置調整が可能となる。

【図面の簡単な説明】

【0014】

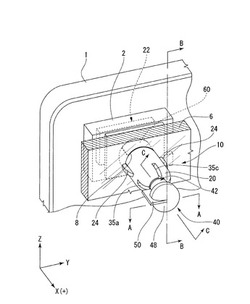

【図1】本実施形態に係るクリップを用いて車両に被固定物を固定(仮固定)した状態を示す斜視図である。

【図2】被固定物の取付座に対してクリップを装着する組付図である。

【図3】図1のA−A断面図である。

【図4】クリップを示す斜視図である。

【図5】クリップの分解組立図である。

【図6】クリップ本体を示す三面図であり、(a)は側面図、(b)は(a)のD矢視図、(c)は(a)のE矢視図(一部断面図)である。

【図7】駒部材を示す三面図であり、(a)平面図、(b)は(a)のF矢視図、(c)は(a)のG矢視図である。

【図8】軸部材を示す三面図であり、(a)は側面図、(b)は(a)のH矢視図、(c)は(a)のI矢視図である。

【図9】被固定物を車両に対して位置調整する工程を示す図である(図1のB−B断面図)。

【図10】軸部材と駒部材の位置関係を示す図であり、(a)は図9(b)のJ−J断面図、(b)は図9(c)のK−K断面図である。

【図11】軸部材を固定する工程を示す図である(図1のC−C断面図)。

【図12】軸部材と駒部材の他の位置関係を示す図であり、図9(c)のK−K断面図に相当する図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態に係るクリップについて、図面を参照して説明する。

本実施形態では、バンパー等の車両6の垂直面に対して、エアロパーツ等の被固定物1を固定する場合について説明する。

【0016】

以下の説明では、クリップ10の中心軸方向をX方向(挿通方向、第一方向)、X方向に直交する方向をY方向(左右方向、第二方向)、X方向及びY方向に直交する方向をZ方向(上下方向、第三方向)と呼ぶ。

特に、X(+)側を先端側、X(−)側を後端側と呼ぶ。

【0017】

図1は、本実施形態に係るクリップ10を用いて車両6に被固定物1を固定(仮固定)した状態を示す斜視図である。

図2は、被固定物1の取付座2に対してクリップ10を装着する組付図である。

図3は、図1のA−A断面図である。

【0018】

クリップ10は、車両6に対して被固定物1を固定する際に用いられる取付部材であって、合成樹脂により成形される。

車両6の一部(例えばバンパー)には、ハンドドリル等によりクリップ取付孔8が後加工される。このクリップ取付孔8に対して、クリップ10を先端(後述するつまみ48)側から挿通することで、クリップ10が車両6に装着される。

一方、エアロパーツ等の被固定物1の背面には、取付座2が一体的に成形される。この取付座2に対して、クリップ10の後端(後述する取付部22)をY方向にスライドさせて挿入することで、クリップ10が被固定物1に装着される。

このように、クリップ10を用いることで、車両6に対して被固定物1を固定する。

【0019】

被固定物1の取付座2は、Y方向の一端が開口した箱型に成形される。

取付座2のうち、被固定物1の背面に対して平行に配置された天板3には、Y方向に向けて延びる横長溝4が設けられる。横長溝4の一端は、開口に連通するように形成される。

横長溝4の幅(Z方向の長さ)は、クリップ10の取付部22の円筒部位(後述する円筒部材28)の直径と略同一に形成される。

横長溝4の開口側の縁には、一対の係止突起5が対向配置される。横長溝4の終端と係止突起5の距離(Y方向の長さ)は、円筒部材28の直径よりも長く形成される。

【0020】

取付座2には、クリップ10の後端に配置された一対の四角形板部材(後述する角板25、26)が、天板3を挟むようにして装着される。取付座2の内部空間には、クリップ10の角板25が、Y方向を除く他の方向にほぼ隙間なく収容される。

これと同時に、横長溝4には、角板25、26の間に配置される円筒部材28が挿入される。

【0021】

円筒部材28を横長溝4に挿入する際には、一対の係止突起5を押圧して強制的に乗り越えて、横長溝4の終端側に侵入させる。一方、円筒部材28を挿入した後は、一対の係止突起5が円筒部材28に当接するので、クリップ10(円筒部材28)の取付座2(横長溝4)からの脱落が抑止される。

そして、横長溝4に侵入した円筒部材28は、横長溝4の終端と係止突起5の間で、Y方向への僅かな移動が可能となる。例えば、Y方向に2mm(±1mm)程度の移動が可能である。

【0022】

したがって、被固定物1の取付座2にクリップ10(取付部22)を装着すると、被固定物1とクリップ10とは、Y方向へは微少に相対移動可能であるものの、他の方向へは移動・回転できないように連結される。

【0023】

次に、クリップ10の構成について、図4〜図8を参照して説明する。

図4は、クリップ10を示す斜視図である。

図5は、クリップ10の分解組立図である。

図6は、クリップ本体20を示す三面図であり、(a)は側面図、(b)は(a)のD矢視図、(c)は(a)のE矢視図(一部断面図)である。

図7は、駒部材60を示す三面図であり、(a)平面図、(b)は(a)のF矢視図、(c)は(a)のG矢視図である。

図8は、軸部材を示す三面図であり、(a)は側面図、(b)は(a)のH矢視図、(c)は(a)のI矢視図である。

【0024】

クリップ10は、クリップ本体20、軸部材40及び駒部材60から構成される。

クリップ本体20は、取付部22とハウジング30が一体的に成形されたものである。

【0025】

取付部22は、後端に設けた小形の角板25と、角板25から離間して平行に設けられた大形の角板26と、角板25,26の間に配置されて角板25,26を連結する円筒部材28とからなる。

角板25は、取付座2の内部空間に収容される平坦な四角板形部材である。

角板26は、角板25との間で取付座2の天板3を挟持すると共に、後述する第一係止爪24との間で車両6(クリップ取付孔8の周縁)を挟持する平坦な四角板形部材である。

【0026】

円筒部材28は、取付座2の横長溝4のZ方向の幅とほぼ同一寸法の外径を有している。円筒部材28は、被固定物1の取付座2に設けられた横長溝4に挿入される。

円筒部材28の内部には、有底の支持穴29がX方向に向けて形成される。この支持穴29には、軸部材40の後端(後述する同芯軸部44)が嵌合する(図3参照)。

【0027】

取付部22は、被固定物1の取付座2に装着(連結)される。具体的には、角板25は、取付座2の内部空間に収容される。同時に、円筒部材28は、取付座2に設けられた横長溝4に挿入される。そして、角板25,26の間に、取付座2の天板3が挿入される。

これにより、取付座2に対する取付部22(クリップ本体20)のY方向以外の移動・回転が規制(拘束)される。

このようにして、クリップ本体20(取付部22)は、被固定物1の取付座2に装着(連結)される。

【0028】

ハウジング30は、車両6に後加工されたクリップ取付孔8に挿通される円筒形部材である。ハウジング30の外径は、クリップ取付孔8に挿通可能な寸法に具体的には、クリップ取付孔8の内径よりもやや小さい外径になるように形成される。

ハウジング30の内部には、取付部22の支持穴29に連通する空間が形成される。ハウジング30の先端は、半球形のドーム状に形成されており、その中心に円形の挿通孔34が、内部空間に連通して設けられる。

この挿通孔34には軸部材40が挿入されて、ハウジング30の内部空間に軸部材40が収容される。

【0029】

ハウジング30の外周面31には、取付部22との間で被固定物1を係止する一対の第一係止爪24が設けられる。第一係止爪24は、可撓性を有しており、一端がハウジング30の外周側に突出し、基端がハウジング30の外周面31に片持支持される。

そして、一対の第一係止爪24は、ハウジング30を車両6のクリップ取付孔8に挿通する際には、一端がハウジング30の外周面31に設けた開口に収容されて、外周面31に倣うように変形する。一方、ハウジング30をクリップ取付孔8に挿通した後は、第一係止爪24の一端が外周側に突出し、クリップ取付孔8の縁部に当接することにより、取付部22との間で車両6を挟持(係止)する(図3参照)。

【0030】

ハウジング30のうち、第一係止爪24の一端側には、角形貫通孔32がZ方向に沿って設けられる。この角形貫通孔32には、駒部材60がほぼ隙間なく挿入される。

角形貫通孔32のX方向の高さは、車両6の板厚とほぼ同一の寸法を有している。角形貫通孔32のX方向両側には、駒部材60を支持する内壁面32aが平行に形成される。角形貫通孔32の後端側の内壁面32aは、角板26の表面とほぼ同一面上に位置する。

また、角形貫通孔32のY方向両側には、駒部材60の両側の嵌合面64に密着する内壁面32bが平行に形成されている。

したがって、角形貫通孔32に駒部材60を挿入すると、駒部材60のZ方向への移動は可能であるものの、それ以外の方向の移動・回転は規制(拘束)される。

【0031】

ハウジング30の先端のドーム状の部位には、挿通孔34を中心にしてY方法及びZ方向に向けて放射状に形成された4つのスリット溝35(35a,35b,35c,35d)が内部空間に連通するように設けられる。この4つのスリット溝35には、軸部材40の一部(後述する舌片部50)が挿入される(図9(c)参照)。

【0032】

ハウジング30の先端のドーム状の部位は、4つのスリット溝35を設けたことにより、4つの爪形の第二係止爪36として形成される。第二係止爪36は、可撓性を有しており、一端が挿通孔34の内周面を形成し、基端がハウジング30の外周面に片持支持される。

【0033】

そして、挿通孔34から軸部材40を挿入する際には、4つの第二係止爪36は、軸部材40に設けられた環状の突起(後述する環状突起52)を乗り越えるため、挿通孔34の内径を広げるように外周側に変形する。一方、挿通孔34に軸部材40を挿入した後は、4つの第二係止爪36の一端(挿通孔34)が軸部材40の環状突起52に当接して、軸部材40のX方向の移動を規制(拘束)する(図11参照)。

【0034】

駒部材60は、略円形の板状部材であり、ハウジング30の角形貫通孔32に挿入される。駒部材60の平坦面の中心には、Y方向に延びる中心長孔62がX方向に貫通(開口)して形成される。また、駒部材60の外周面61のY方向両側には、X方向及びZ方向に平行な嵌合面64が形成される。

駒部材60の厚みは、ハウジング30の角形貫通孔32のX方向の高さとほぼ同一寸法である。駒部材60の一対の嵌合面64の距離は、角形貫通孔32のY方向の幅とほぼ同一寸法である。

したがって、駒部材60をハウジング30の角形貫通孔32に挿入すると、嵌合面64が内壁面32bに案内されて、Z方向にのみ移動可能となる。この際、駒部材60の中心長孔62は、Y方向に延在した状態となる(図10参照)。

【0035】

軸部材40は、X方向に延びる軸本体42と、軸本体42に対して偏芯する偏芯軸部46とが一体的に成形された部材である。軸部材40は、クリップ本体20のハウジング30に設けられた挿通孔34から、ハウジング30の内部空間に挿入される。

【0036】

軸本体42は、X方向の両端側に配置された断面円形の同芯軸部44,45を有している。同芯軸部44は、クリップ本体20の取付部22に設けられた支持穴29に嵌合支持される。一方、同芯軸部45は、クリップ本体20の4つの第二係止爪36(挿通孔34)により嵌合支持される(図3参照)。

【0037】

軸本体42の先端には、作業者が軸部材40を把持するための半球形のつまみ48が設けられる。つまみ48の外周側には、X方向に平行な面を有する舌片部50が、偏芯軸部46の偏芯方向と同一方向に設けられる。舌片部50は、クリップ本体20のハウジング30に設けられたスリット溝35に挿入可能な厚みに形成される。

また、つまみ48の後端側である軸本体42(同芯軸部45)の外周には、環状に形成された環状突起52が設けられる。

【0038】

軸本体42の同芯軸部45には、4枚のガイド羽根54が、径方向に放射状に90°間隔で突設される。ガイド羽根54は、クリップ本体20のハウジング30に設けられたスリット溝35に挿通可能な厚みに形成される。

そして、4つのガイド羽根54がハウジング30の内部空間に収容されると、ガイド羽根54の外周面が、ハウジング30の内壁に摺接して、軸部材40のX方向の移動を案内する。

【0039】

偏芯軸部46は、同芯軸部44,45の間に設けられる。具体的には、偏芯軸部46は、4つのガイド羽根54の後端側に配置される。

偏芯軸部46は、軸本体42(同芯軸部44,45)の中心軸から偏芯した円柱形の部位であり、同芯軸部44,45と同一径を有している。偏芯軸部46の偏芯量は、例えば1mm程度である。

偏芯軸部46のX方向の長さは、駒部材60の厚み(X方向)とほぼ同一寸法に形成される。

そして、偏芯軸部46は、ハウジング30の角形貫通孔32に配置された軸部材40の中心長孔62に挿入されて嵌合する。

【0040】

同芯軸部44と偏芯軸部46との繋ぎ目(段差)には、円弧状の傾斜面47が設けられる。傾斜面47は、軸部材40をハウジング30に挿入してX方向に押し込む際に、駒部材60の中心長孔62の短手方向(Z方向)の内縁に当接する部位である。そして、傾斜面47の作用する分力によって、駒部材60をZ方向に移動させる。

【0041】

次に、クリップ10を用いた被固定物1の車両6への固定方法について説明する。

まず、クリップ本体20のハウジング30に設けた角形貫通孔32に、駒部材60を挿嵌する。駒部材60が、中心長孔62の中心軸がハウジング30のX方向の中心軸に一致する位置に挿嵌する。

【0042】

次いで、クリップ本体20のハウジング30の挿通孔34から、軸部材40を挿入する。軸部材40の4枚のガイド羽根54を、クリップ本体20のハウジング30の4つのスリット溝35に挿通し、ハウジング30の内部空間に収容する。

これにより、軸本体42の同芯軸部44が、駒部材60の中心長孔62を通り抜け、さらに取付部22の支持穴29に嵌合支持される。一方、軸本体42の同芯軸部45が、クリップ本体20のハウジング30の挿通孔34に嵌合支持される。

【0043】

この状態においては、軸部材40のつまみ48に設けた舌片部50は、クリップ本体20のハウジング30に設けたスリット溝35には挿入されない。また、軸部材40の同芯軸部45に設けた環状突起52は、挿通孔34には挿入されない。さらに、軸部材40の偏芯軸部46は、駒部材60の中心長孔62に挿通(嵌合)されない。

したがって、この状態においては、軸部材40は、X方向への移動とX方向周りの回転が可能である。

以上により、クリップ10の仮組立が完了する。

【0044】

次いで、仮組立したクリップ10を被固定物1の取付座2に装着する。クリップ10の取付部22を取付座2にY方向から挿入することにより、クリップ10と被固定物1とが連結(装着)される。

【0045】

次いで、被固定物1にクリップ10が装着された状態で、クリップ10の先端(つまみ48)を、車両6に後加工されたクリップ取付孔8に挿入する。クリップ10のハウジング30に設けた第一係止爪24が、クリップ取付孔8を抜け出るまで、クリップ10をクリップ取付孔8に押し込む。

これにより、クリップ10の取付部22と第一係止爪24の一端との間に、車両6が配置される。同時に、駒部材60の外周面61に、車両6のクリップ取付孔8が挿嵌される。

したがって、クリップ10と車両6とのX方向への相対移動が規制(拘束)される。つまり、クリップ10と車両6とが連結(装着)される。

以上により、クリップ10を用いた被固定物1の車両6への固定(仮固定)が完了する。

【0046】

最後に、被固定物1の車両6に対する位置調整とその位置の固定を行う。

具体的には、被固定物1を車両6に対してZ方向に移動させる位置調整を行い、その位置で固定する場合について説明する。

【0047】

図9は、被固定物1を車両6に対して位置調整する工程を示す図である(図1のB−B断面図)。

図10は、軸部材40と駒部材60の位置関係を示す図であり、(a)は図9(b)のJ−J断面図、(b)は図9(c)のK−K断面図である。

図11は、軸部材40を固定する工程を示す図である(図1のC−C断面図)。

図12は、軸部材40と駒部材60の他の位置関係を示す図であり、図9(c)のK−K断面図に相当する図である。

【0048】

図9(a)に示すように、クリップ10により被固定物1を車両6に仮固定した状態では、クリップ10の軸部材40は、X方向への移動とX方向周りの回転が可能である。

【0049】

まず、図9(b)、図10(a)に示すように、軸部材40をX方向周りに回転させる。舌片部50がZ(+)方向に向くように回転させる。これにより、軸部材40の偏芯軸部46が、Z(+)方向に突出(偏芯)した状態となる。

【0050】

次いで、軸部材40をクリップ本体20に向けてX(−)方向に押し込む。そうすると、軸部材40の同芯軸部44と偏芯軸部46との間に設けた傾斜面47が、駒部材60の中心長孔62の短手方向(Z方向)の縁に当接する。さらに、軸部材40をX(−)方向に押し込むと、傾斜面47が中心長孔62の短手方向の縁に乗り上げて、偏芯軸部46が駒部材60の中心長孔62に挿入される。

これにより、図9(c)、図10(b)に示すように、駒部材60と車両6がZ(+)方向に強制的に相対移動する。言い換えれば、クリップ本体20、軸部材40及び被固定物1が、駒部材60及び車両6に対して、Z(−)方向に移動する。軸部材40及び被固定物1の移動量は、偏芯軸部46の偏芯量に一致する。つまり、軸部材40及び被固定物1は、Z(−)方向に1mm程度移動する。

【0051】

また、図9(c)に示すように、軸部材40をクリップ本体20に向けてX(−)方向に押し込む際には、軸部材40のつまみ48設けた舌片部50が、クリップ本体20のスリット溝35cに挿入される。これにより、軸部材40のX方向周りの回転が拘束される。

【0052】

また、図11に示すように、軸部材40をクリップ本体20に向けてX(−)方向に押し込む際には、軸部材40の環状突起52が、クリップ本体20の第二係止爪36を乗り越えて(第二係止爪36が径方向に変形して)、クリップ本体20の内部空間に侵入する。これと同時に、軸部材40の同芯軸部44が支持穴29の底面まで到達する(図9(c)参照)。

そして、環状突起52が第二係止爪36を乗り越えた後は、4つの第二係止爪36の一端(挿通孔34)が軸部材40の環状突起52に当接するので、軸部材40のX方向の移動が規制(拘束)される。

【0053】

このように、軸部材40を回転させた後に、軸部材40をクリップ本体20に押し込むことにより、被固定物1の車両6に対するZ(+)方向の位置調整が可能となる。そして、つまみ48とスリット溝35c及び第二係止爪36と環状突起52とにより、被固定物1の位置が固定される。

以上により、クリップ10を用いた被固定物1の車両6への位置調整とその位置の固定が完了する。こうして、クリップ10を用いた被固定物1の車両6への固定方法が完了する。

【0054】

なお、上述した位置調整とは反対に、軸部材40の舌片部50がZ(−)方向に向くように回転させてから、軸部材40をクリップ本体20に押し込むと、駒部材60と車両6がZ(−)方向に強制的に相対移動する。言い換えれば、クリップ本体20、軸部材40及び被固定物1が、駒部材60及び車両6に対して、Z(+)方向に移動する。

軸部材40の舌片部50がZ(−)方向に向くように回転させると、軸部材40の偏芯軸部46が、Z(−)方向に突出(偏芯)した状態となるからである。

この場合には、軸部材40のつまみ48設けた舌片部50は、クリップ本体20のスリット溝35dに挿入される。

【0055】

このように、軸部材40を回転させた後に、軸部材40をクリップ本体20に押し込むことにより、車両6に対して、被固定物1の固定位置をZ(+)方向及びZ(−)方向にそれぞれ調整可能となる。

【0056】

一方、軸部材40の舌片部50がY方向(+),(−)方向に向くように回転させてから、クリップ本体20に向けて押し込んだ場合には、駒部材60と車両6はZ方向に移動しない。

図12に示すように、舌片部50がY方向(+),(−)方向に向くように軸部材40を回転させると、軸部材40の偏芯軸部46の突出方向(Y方向)と駒部材60の中心長孔62の方向(Y方向)とが一致する。このため、軸部材40をクリップ本体20に押し込んだとしても、軸部材40の傾斜面47が中心長孔62の縁に当接して乗り上げることなく、偏芯軸部46が駒部材60の中心長孔62に挿入される。

したがって、クリップ本体20、軸部材40及び被固定物1が駒部材60及び車両6に対して移動することはない。

この場合には、軸部材40のつまみ48設けた舌片部50は、クリップ本体20のスリット溝35a又はスリット溝35bに挿入される。

そして、軸部材40のX方向の移動とX方向周りの回転が規制(拘束)されるので、被固定物1が車両6に固定される。

【0057】

以上述べたように、クリップ10によれば、軸部材40をX方向周りに回転させると、偏芯軸部46と駒部材60の中心長孔62との位置関係に応じて、車両6のクリップ取付孔8に嵌合した駒部材60をZ方向に移動させることができる。したがって、車両6に対する被固定物1のZ方向の固定位置を容易に調整することができる。

また、クリップ10(取付部22)は、被固定物1(取付座2)に対してY方向に微少移動可能に装着されているので、車両6に対する被固定物1のY方向の固定位置を容易に調整することができる。

言い換えれば、車両6に後加工したクリップ取付孔8に位置誤差が生じた場合であっても、被固定物1を車両6に対して正確な位置に固定することができる。

【0058】

特に、複数のクリップ取付孔8が後加工された車両6に対して、複数の取付座2を有する被固定物1を固定する場合には、クリップ取付孔8同士の位置誤差(位置ずれ)が生じやすい。このため、クリップ10を用いることにより、クリップ取付孔8同士の位置誤差(位置ずれ)を吸収することができる。したがって、車両6に対して被固定物1を容易かつ正確に固定することができる。

【0059】

また、軸部材40の舌片部50がクリップ本体20のスリット溝35に挿入されるので、軸部材40のX方向周りの回転を規制(拘束)できる。さらに、クリップ本体20の第二係止爪36が軸部材40の環状突起52に当接するので、軸部材40のX方向の移動を規制(拘束)できる。したがって、車両6に対する被固定物1の固定位置を確実に保持(維持)することができる。

【0060】

上述した実施の形態において示した動作手順、あるいは各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0061】

例えば、被固定物1としてエアロパーツを例としたが、これに限らない。各種アクセサリー等の装飾品を、車両6に後付けする場合にも、クリップ10を用いることができる。

また、被固定物1を取り付ける部位としてバンパーを例として説明したが、これに限らない。例えば、トランク上面やバックドア等であってもよい。

【0062】

被固定物1に取付座2が一体的に成形される場合について説明したが、これに限らない。被固定物1と取付座2を別々に成形して、接着等する場合であってもよい。

【符号の説明】

【0063】

1…被固定物、 2…取付座、 6…車両(被固定物)、 8…クリップ取付孔、 10…クリップ、 20…クリップ本体、 22…取付部、 24…第一係止爪、 30…ハウジング(挿通部)、 32…角形貫通孔、 35…スリット溝、 36…第二係止爪、 40…軸部材、 42…軸本体、 46…偏芯軸部、 50…舌片部(第一突出部)、 52…環状突起(第二突出部)、 60…駒部材、 61…外周面、 62…中心長孔(長孔)、 64…嵌合面

【技術分野】

【0001】

本発明は、車両の一部に、被固定物を後付けにより取り付けるためのクリップに関する。

【背景技術】

【0002】

車両の前面又は後面のバンパー或いは車体の一部には、例えばエアロパーツ等の被固定物を後付けにより取り付ける方法が採られている。

被固定物を車両の一部に後付けにより取り付ける際には、車両の取り付け位置に予め穿設された開口(取付孔)に装着して被固定物を実装するクリップが知られている(例えば特許文献1参照)。

【0003】

特許文献1に開示されるクリップは、被固定物(部品)の一部に固着する一端部となるベース部材と、車両の一部を構成する板材に穿設した取付孔に突入する他端部側に突入部を有している。

【0004】

そして、板材の一部に被固定物を組み付ける際は、ベース部材を被固定物に溶接接合し、外周にねじを設けた凸部に複数のワッシャの数を調整しつつ挿嵌する。次いで、突入部下端の雌ねじを凸部に螺合させて突入部をベース部材に係合し、パッキンを突入部の段部に当接するまで挿嵌する。最後に、板材の取付孔に突入部を突入し、突入部下方の両側に設けた一対の舌片部及び該舌片部下端の当接部に対向する上向きの段部を取付孔に弾発的に係合させることで、被固定物が車両の一部に組み付けられる。

【0005】

このように突入部とベース部材との間隔は、ワッシャの数の調整により可変長と成し得る係合手段で係合するのみにより、被固定物を車両の一部に所望の間隔で装着できるようになっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開昭64−24710号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、エアロパーツ等のように複数のクリップを用いて被固定物を後付けする場合においては、車両の一部であるバンパー等にハンドドリルを用いて複数の取付孔を後加工するため、取付孔相互の位置精度がばらついてしまい、被固定物の取り付けが困難となる問題がある。すなわち、取付孔及びクリップに対する被固定物の取り付け位置の調整ができないため、取付孔相互の位置精度が正確でないと、複数のクリップを用いた被固定物の取り付けが困難となる問題がある。

【0008】

本発明は、このような事情に鑑みてなされたもので、車両に形成された取付孔に対して被固定物の取り付け位置を調整可能なクリップを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明では以下の手段を採用する。

本発明に係るクリップは、車両に形成された取付孔に被固定物を取り付けるための樹脂製のクリップであって、前記被固定物に設けられた取付座に装着される取付部、前記取付孔に挿通される挿通部及び前記取付孔の縁部に当接して前記取付部との間で前記被固定物を挟持する第一係止爪が一体に成形されたクリップ本体と、前記挿通部の挿通方向に平行な第一方向に開口して前記第一方向に直交する第二方向に延びる長孔を有すると共に、前記取付孔に嵌合しつつ、前記挿通部に対して前記第一方向及び第二方向に直交する第三方向に移動可能に係合する駒部材と、前記クリップ本体に対して前記第一方向周りの回転位置を変更可能に支持される軸本体及び前記軸本体に対して偏芯すると共に、前記長孔に嵌合する偏芯軸部が一体に成形された軸部材と、を備えることを特徴とする。

【0010】

前記軸部材の軸本体は、外周方向に突出する第一突出部を有し、前記クリップ本体は、前記第一突出部を前記第一方向に挿入可能な複数の溝を有することを特徴とする。

【0011】

前記軸部材の軸本体は、外周方向に突出する第二突出部を有し、前記クリップ本体には、前記第二突出部を前記第一方向に係止する第二係止爪を有することを特徴とする。

【0012】

前記取付部は、前記取付座に対して、前記第二方向に移動可能に装着されることを特徴とする。

【発明の効果】

【0013】

本発明によれば、軸部材を第一方向周りに回転させると、軸部材の偏芯軸部と駒部材の長孔との位置関係に応じて、車両の取付孔に嵌合した駒部材を第三方向に移動させることができる。また、その状態を容易に保持することができる。さらに、車両に対して被固定物を第二方向に移動させるもできる。これにより、車両に対する被固定物の位置調整が可能となる。

【図面の簡単な説明】

【0014】

【図1】本実施形態に係るクリップを用いて車両に被固定物を固定(仮固定)した状態を示す斜視図である。

【図2】被固定物の取付座に対してクリップを装着する組付図である。

【図3】図1のA−A断面図である。

【図4】クリップを示す斜視図である。

【図5】クリップの分解組立図である。

【図6】クリップ本体を示す三面図であり、(a)は側面図、(b)は(a)のD矢視図、(c)は(a)のE矢視図(一部断面図)である。

【図7】駒部材を示す三面図であり、(a)平面図、(b)は(a)のF矢視図、(c)は(a)のG矢視図である。

【図8】軸部材を示す三面図であり、(a)は側面図、(b)は(a)のH矢視図、(c)は(a)のI矢視図である。

【図9】被固定物を車両に対して位置調整する工程を示す図である(図1のB−B断面図)。

【図10】軸部材と駒部材の位置関係を示す図であり、(a)は図9(b)のJ−J断面図、(b)は図9(c)のK−K断面図である。

【図11】軸部材を固定する工程を示す図である(図1のC−C断面図)。

【図12】軸部材と駒部材の他の位置関係を示す図であり、図9(c)のK−K断面図に相当する図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態に係るクリップについて、図面を参照して説明する。

本実施形態では、バンパー等の車両6の垂直面に対して、エアロパーツ等の被固定物1を固定する場合について説明する。

【0016】

以下の説明では、クリップ10の中心軸方向をX方向(挿通方向、第一方向)、X方向に直交する方向をY方向(左右方向、第二方向)、X方向及びY方向に直交する方向をZ方向(上下方向、第三方向)と呼ぶ。

特に、X(+)側を先端側、X(−)側を後端側と呼ぶ。

【0017】

図1は、本実施形態に係るクリップ10を用いて車両6に被固定物1を固定(仮固定)した状態を示す斜視図である。

図2は、被固定物1の取付座2に対してクリップ10を装着する組付図である。

図3は、図1のA−A断面図である。

【0018】

クリップ10は、車両6に対して被固定物1を固定する際に用いられる取付部材であって、合成樹脂により成形される。

車両6の一部(例えばバンパー)には、ハンドドリル等によりクリップ取付孔8が後加工される。このクリップ取付孔8に対して、クリップ10を先端(後述するつまみ48)側から挿通することで、クリップ10が車両6に装着される。

一方、エアロパーツ等の被固定物1の背面には、取付座2が一体的に成形される。この取付座2に対して、クリップ10の後端(後述する取付部22)をY方向にスライドさせて挿入することで、クリップ10が被固定物1に装着される。

このように、クリップ10を用いることで、車両6に対して被固定物1を固定する。

【0019】

被固定物1の取付座2は、Y方向の一端が開口した箱型に成形される。

取付座2のうち、被固定物1の背面に対して平行に配置された天板3には、Y方向に向けて延びる横長溝4が設けられる。横長溝4の一端は、開口に連通するように形成される。

横長溝4の幅(Z方向の長さ)は、クリップ10の取付部22の円筒部位(後述する円筒部材28)の直径と略同一に形成される。

横長溝4の開口側の縁には、一対の係止突起5が対向配置される。横長溝4の終端と係止突起5の距離(Y方向の長さ)は、円筒部材28の直径よりも長く形成される。

【0020】

取付座2には、クリップ10の後端に配置された一対の四角形板部材(後述する角板25、26)が、天板3を挟むようにして装着される。取付座2の内部空間には、クリップ10の角板25が、Y方向を除く他の方向にほぼ隙間なく収容される。

これと同時に、横長溝4には、角板25、26の間に配置される円筒部材28が挿入される。

【0021】

円筒部材28を横長溝4に挿入する際には、一対の係止突起5を押圧して強制的に乗り越えて、横長溝4の終端側に侵入させる。一方、円筒部材28を挿入した後は、一対の係止突起5が円筒部材28に当接するので、クリップ10(円筒部材28)の取付座2(横長溝4)からの脱落が抑止される。

そして、横長溝4に侵入した円筒部材28は、横長溝4の終端と係止突起5の間で、Y方向への僅かな移動が可能となる。例えば、Y方向に2mm(±1mm)程度の移動が可能である。

【0022】

したがって、被固定物1の取付座2にクリップ10(取付部22)を装着すると、被固定物1とクリップ10とは、Y方向へは微少に相対移動可能であるものの、他の方向へは移動・回転できないように連結される。

【0023】

次に、クリップ10の構成について、図4〜図8を参照して説明する。

図4は、クリップ10を示す斜視図である。

図5は、クリップ10の分解組立図である。

図6は、クリップ本体20を示す三面図であり、(a)は側面図、(b)は(a)のD矢視図、(c)は(a)のE矢視図(一部断面図)である。

図7は、駒部材60を示す三面図であり、(a)平面図、(b)は(a)のF矢視図、(c)は(a)のG矢視図である。

図8は、軸部材を示す三面図であり、(a)は側面図、(b)は(a)のH矢視図、(c)は(a)のI矢視図である。

【0024】

クリップ10は、クリップ本体20、軸部材40及び駒部材60から構成される。

クリップ本体20は、取付部22とハウジング30が一体的に成形されたものである。

【0025】

取付部22は、後端に設けた小形の角板25と、角板25から離間して平行に設けられた大形の角板26と、角板25,26の間に配置されて角板25,26を連結する円筒部材28とからなる。

角板25は、取付座2の内部空間に収容される平坦な四角板形部材である。

角板26は、角板25との間で取付座2の天板3を挟持すると共に、後述する第一係止爪24との間で車両6(クリップ取付孔8の周縁)を挟持する平坦な四角板形部材である。

【0026】

円筒部材28は、取付座2の横長溝4のZ方向の幅とほぼ同一寸法の外径を有している。円筒部材28は、被固定物1の取付座2に設けられた横長溝4に挿入される。

円筒部材28の内部には、有底の支持穴29がX方向に向けて形成される。この支持穴29には、軸部材40の後端(後述する同芯軸部44)が嵌合する(図3参照)。

【0027】

取付部22は、被固定物1の取付座2に装着(連結)される。具体的には、角板25は、取付座2の内部空間に収容される。同時に、円筒部材28は、取付座2に設けられた横長溝4に挿入される。そして、角板25,26の間に、取付座2の天板3が挿入される。

これにより、取付座2に対する取付部22(クリップ本体20)のY方向以外の移動・回転が規制(拘束)される。

このようにして、クリップ本体20(取付部22)は、被固定物1の取付座2に装着(連結)される。

【0028】

ハウジング30は、車両6に後加工されたクリップ取付孔8に挿通される円筒形部材である。ハウジング30の外径は、クリップ取付孔8に挿通可能な寸法に具体的には、クリップ取付孔8の内径よりもやや小さい外径になるように形成される。

ハウジング30の内部には、取付部22の支持穴29に連通する空間が形成される。ハウジング30の先端は、半球形のドーム状に形成されており、その中心に円形の挿通孔34が、内部空間に連通して設けられる。

この挿通孔34には軸部材40が挿入されて、ハウジング30の内部空間に軸部材40が収容される。

【0029】

ハウジング30の外周面31には、取付部22との間で被固定物1を係止する一対の第一係止爪24が設けられる。第一係止爪24は、可撓性を有しており、一端がハウジング30の外周側に突出し、基端がハウジング30の外周面31に片持支持される。

そして、一対の第一係止爪24は、ハウジング30を車両6のクリップ取付孔8に挿通する際には、一端がハウジング30の外周面31に設けた開口に収容されて、外周面31に倣うように変形する。一方、ハウジング30をクリップ取付孔8に挿通した後は、第一係止爪24の一端が外周側に突出し、クリップ取付孔8の縁部に当接することにより、取付部22との間で車両6を挟持(係止)する(図3参照)。

【0030】

ハウジング30のうち、第一係止爪24の一端側には、角形貫通孔32がZ方向に沿って設けられる。この角形貫通孔32には、駒部材60がほぼ隙間なく挿入される。

角形貫通孔32のX方向の高さは、車両6の板厚とほぼ同一の寸法を有している。角形貫通孔32のX方向両側には、駒部材60を支持する内壁面32aが平行に形成される。角形貫通孔32の後端側の内壁面32aは、角板26の表面とほぼ同一面上に位置する。

また、角形貫通孔32のY方向両側には、駒部材60の両側の嵌合面64に密着する内壁面32bが平行に形成されている。

したがって、角形貫通孔32に駒部材60を挿入すると、駒部材60のZ方向への移動は可能であるものの、それ以外の方向の移動・回転は規制(拘束)される。

【0031】

ハウジング30の先端のドーム状の部位には、挿通孔34を中心にしてY方法及びZ方向に向けて放射状に形成された4つのスリット溝35(35a,35b,35c,35d)が内部空間に連通するように設けられる。この4つのスリット溝35には、軸部材40の一部(後述する舌片部50)が挿入される(図9(c)参照)。

【0032】

ハウジング30の先端のドーム状の部位は、4つのスリット溝35を設けたことにより、4つの爪形の第二係止爪36として形成される。第二係止爪36は、可撓性を有しており、一端が挿通孔34の内周面を形成し、基端がハウジング30の外周面に片持支持される。

【0033】

そして、挿通孔34から軸部材40を挿入する際には、4つの第二係止爪36は、軸部材40に設けられた環状の突起(後述する環状突起52)を乗り越えるため、挿通孔34の内径を広げるように外周側に変形する。一方、挿通孔34に軸部材40を挿入した後は、4つの第二係止爪36の一端(挿通孔34)が軸部材40の環状突起52に当接して、軸部材40のX方向の移動を規制(拘束)する(図11参照)。

【0034】

駒部材60は、略円形の板状部材であり、ハウジング30の角形貫通孔32に挿入される。駒部材60の平坦面の中心には、Y方向に延びる中心長孔62がX方向に貫通(開口)して形成される。また、駒部材60の外周面61のY方向両側には、X方向及びZ方向に平行な嵌合面64が形成される。

駒部材60の厚みは、ハウジング30の角形貫通孔32のX方向の高さとほぼ同一寸法である。駒部材60の一対の嵌合面64の距離は、角形貫通孔32のY方向の幅とほぼ同一寸法である。

したがって、駒部材60をハウジング30の角形貫通孔32に挿入すると、嵌合面64が内壁面32bに案内されて、Z方向にのみ移動可能となる。この際、駒部材60の中心長孔62は、Y方向に延在した状態となる(図10参照)。

【0035】

軸部材40は、X方向に延びる軸本体42と、軸本体42に対して偏芯する偏芯軸部46とが一体的に成形された部材である。軸部材40は、クリップ本体20のハウジング30に設けられた挿通孔34から、ハウジング30の内部空間に挿入される。

【0036】

軸本体42は、X方向の両端側に配置された断面円形の同芯軸部44,45を有している。同芯軸部44は、クリップ本体20の取付部22に設けられた支持穴29に嵌合支持される。一方、同芯軸部45は、クリップ本体20の4つの第二係止爪36(挿通孔34)により嵌合支持される(図3参照)。

【0037】

軸本体42の先端には、作業者が軸部材40を把持するための半球形のつまみ48が設けられる。つまみ48の外周側には、X方向に平行な面を有する舌片部50が、偏芯軸部46の偏芯方向と同一方向に設けられる。舌片部50は、クリップ本体20のハウジング30に設けられたスリット溝35に挿入可能な厚みに形成される。

また、つまみ48の後端側である軸本体42(同芯軸部45)の外周には、環状に形成された環状突起52が設けられる。

【0038】

軸本体42の同芯軸部45には、4枚のガイド羽根54が、径方向に放射状に90°間隔で突設される。ガイド羽根54は、クリップ本体20のハウジング30に設けられたスリット溝35に挿通可能な厚みに形成される。

そして、4つのガイド羽根54がハウジング30の内部空間に収容されると、ガイド羽根54の外周面が、ハウジング30の内壁に摺接して、軸部材40のX方向の移動を案内する。

【0039】

偏芯軸部46は、同芯軸部44,45の間に設けられる。具体的には、偏芯軸部46は、4つのガイド羽根54の後端側に配置される。

偏芯軸部46は、軸本体42(同芯軸部44,45)の中心軸から偏芯した円柱形の部位であり、同芯軸部44,45と同一径を有している。偏芯軸部46の偏芯量は、例えば1mm程度である。

偏芯軸部46のX方向の長さは、駒部材60の厚み(X方向)とほぼ同一寸法に形成される。

そして、偏芯軸部46は、ハウジング30の角形貫通孔32に配置された軸部材40の中心長孔62に挿入されて嵌合する。

【0040】

同芯軸部44と偏芯軸部46との繋ぎ目(段差)には、円弧状の傾斜面47が設けられる。傾斜面47は、軸部材40をハウジング30に挿入してX方向に押し込む際に、駒部材60の中心長孔62の短手方向(Z方向)の内縁に当接する部位である。そして、傾斜面47の作用する分力によって、駒部材60をZ方向に移動させる。

【0041】

次に、クリップ10を用いた被固定物1の車両6への固定方法について説明する。

まず、クリップ本体20のハウジング30に設けた角形貫通孔32に、駒部材60を挿嵌する。駒部材60が、中心長孔62の中心軸がハウジング30のX方向の中心軸に一致する位置に挿嵌する。

【0042】

次いで、クリップ本体20のハウジング30の挿通孔34から、軸部材40を挿入する。軸部材40の4枚のガイド羽根54を、クリップ本体20のハウジング30の4つのスリット溝35に挿通し、ハウジング30の内部空間に収容する。

これにより、軸本体42の同芯軸部44が、駒部材60の中心長孔62を通り抜け、さらに取付部22の支持穴29に嵌合支持される。一方、軸本体42の同芯軸部45が、クリップ本体20のハウジング30の挿通孔34に嵌合支持される。

【0043】

この状態においては、軸部材40のつまみ48に設けた舌片部50は、クリップ本体20のハウジング30に設けたスリット溝35には挿入されない。また、軸部材40の同芯軸部45に設けた環状突起52は、挿通孔34には挿入されない。さらに、軸部材40の偏芯軸部46は、駒部材60の中心長孔62に挿通(嵌合)されない。

したがって、この状態においては、軸部材40は、X方向への移動とX方向周りの回転が可能である。

以上により、クリップ10の仮組立が完了する。

【0044】

次いで、仮組立したクリップ10を被固定物1の取付座2に装着する。クリップ10の取付部22を取付座2にY方向から挿入することにより、クリップ10と被固定物1とが連結(装着)される。

【0045】

次いで、被固定物1にクリップ10が装着された状態で、クリップ10の先端(つまみ48)を、車両6に後加工されたクリップ取付孔8に挿入する。クリップ10のハウジング30に設けた第一係止爪24が、クリップ取付孔8を抜け出るまで、クリップ10をクリップ取付孔8に押し込む。

これにより、クリップ10の取付部22と第一係止爪24の一端との間に、車両6が配置される。同時に、駒部材60の外周面61に、車両6のクリップ取付孔8が挿嵌される。

したがって、クリップ10と車両6とのX方向への相対移動が規制(拘束)される。つまり、クリップ10と車両6とが連結(装着)される。

以上により、クリップ10を用いた被固定物1の車両6への固定(仮固定)が完了する。

【0046】

最後に、被固定物1の車両6に対する位置調整とその位置の固定を行う。

具体的には、被固定物1を車両6に対してZ方向に移動させる位置調整を行い、その位置で固定する場合について説明する。

【0047】

図9は、被固定物1を車両6に対して位置調整する工程を示す図である(図1のB−B断面図)。

図10は、軸部材40と駒部材60の位置関係を示す図であり、(a)は図9(b)のJ−J断面図、(b)は図9(c)のK−K断面図である。

図11は、軸部材40を固定する工程を示す図である(図1のC−C断面図)。

図12は、軸部材40と駒部材60の他の位置関係を示す図であり、図9(c)のK−K断面図に相当する図である。

【0048】

図9(a)に示すように、クリップ10により被固定物1を車両6に仮固定した状態では、クリップ10の軸部材40は、X方向への移動とX方向周りの回転が可能である。

【0049】

まず、図9(b)、図10(a)に示すように、軸部材40をX方向周りに回転させる。舌片部50がZ(+)方向に向くように回転させる。これにより、軸部材40の偏芯軸部46が、Z(+)方向に突出(偏芯)した状態となる。

【0050】

次いで、軸部材40をクリップ本体20に向けてX(−)方向に押し込む。そうすると、軸部材40の同芯軸部44と偏芯軸部46との間に設けた傾斜面47が、駒部材60の中心長孔62の短手方向(Z方向)の縁に当接する。さらに、軸部材40をX(−)方向に押し込むと、傾斜面47が中心長孔62の短手方向の縁に乗り上げて、偏芯軸部46が駒部材60の中心長孔62に挿入される。

これにより、図9(c)、図10(b)に示すように、駒部材60と車両6がZ(+)方向に強制的に相対移動する。言い換えれば、クリップ本体20、軸部材40及び被固定物1が、駒部材60及び車両6に対して、Z(−)方向に移動する。軸部材40及び被固定物1の移動量は、偏芯軸部46の偏芯量に一致する。つまり、軸部材40及び被固定物1は、Z(−)方向に1mm程度移動する。

【0051】

また、図9(c)に示すように、軸部材40をクリップ本体20に向けてX(−)方向に押し込む際には、軸部材40のつまみ48設けた舌片部50が、クリップ本体20のスリット溝35cに挿入される。これにより、軸部材40のX方向周りの回転が拘束される。

【0052】

また、図11に示すように、軸部材40をクリップ本体20に向けてX(−)方向に押し込む際には、軸部材40の環状突起52が、クリップ本体20の第二係止爪36を乗り越えて(第二係止爪36が径方向に変形して)、クリップ本体20の内部空間に侵入する。これと同時に、軸部材40の同芯軸部44が支持穴29の底面まで到達する(図9(c)参照)。

そして、環状突起52が第二係止爪36を乗り越えた後は、4つの第二係止爪36の一端(挿通孔34)が軸部材40の環状突起52に当接するので、軸部材40のX方向の移動が規制(拘束)される。

【0053】

このように、軸部材40を回転させた後に、軸部材40をクリップ本体20に押し込むことにより、被固定物1の車両6に対するZ(+)方向の位置調整が可能となる。そして、つまみ48とスリット溝35c及び第二係止爪36と環状突起52とにより、被固定物1の位置が固定される。

以上により、クリップ10を用いた被固定物1の車両6への位置調整とその位置の固定が完了する。こうして、クリップ10を用いた被固定物1の車両6への固定方法が完了する。

【0054】

なお、上述した位置調整とは反対に、軸部材40の舌片部50がZ(−)方向に向くように回転させてから、軸部材40をクリップ本体20に押し込むと、駒部材60と車両6がZ(−)方向に強制的に相対移動する。言い換えれば、クリップ本体20、軸部材40及び被固定物1が、駒部材60及び車両6に対して、Z(+)方向に移動する。

軸部材40の舌片部50がZ(−)方向に向くように回転させると、軸部材40の偏芯軸部46が、Z(−)方向に突出(偏芯)した状態となるからである。

この場合には、軸部材40のつまみ48設けた舌片部50は、クリップ本体20のスリット溝35dに挿入される。

【0055】

このように、軸部材40を回転させた後に、軸部材40をクリップ本体20に押し込むことにより、車両6に対して、被固定物1の固定位置をZ(+)方向及びZ(−)方向にそれぞれ調整可能となる。

【0056】

一方、軸部材40の舌片部50がY方向(+),(−)方向に向くように回転させてから、クリップ本体20に向けて押し込んだ場合には、駒部材60と車両6はZ方向に移動しない。

図12に示すように、舌片部50がY方向(+),(−)方向に向くように軸部材40を回転させると、軸部材40の偏芯軸部46の突出方向(Y方向)と駒部材60の中心長孔62の方向(Y方向)とが一致する。このため、軸部材40をクリップ本体20に押し込んだとしても、軸部材40の傾斜面47が中心長孔62の縁に当接して乗り上げることなく、偏芯軸部46が駒部材60の中心長孔62に挿入される。

したがって、クリップ本体20、軸部材40及び被固定物1が駒部材60及び車両6に対して移動することはない。

この場合には、軸部材40のつまみ48設けた舌片部50は、クリップ本体20のスリット溝35a又はスリット溝35bに挿入される。

そして、軸部材40のX方向の移動とX方向周りの回転が規制(拘束)されるので、被固定物1が車両6に固定される。

【0057】

以上述べたように、クリップ10によれば、軸部材40をX方向周りに回転させると、偏芯軸部46と駒部材60の中心長孔62との位置関係に応じて、車両6のクリップ取付孔8に嵌合した駒部材60をZ方向に移動させることができる。したがって、車両6に対する被固定物1のZ方向の固定位置を容易に調整することができる。

また、クリップ10(取付部22)は、被固定物1(取付座2)に対してY方向に微少移動可能に装着されているので、車両6に対する被固定物1のY方向の固定位置を容易に調整することができる。

言い換えれば、車両6に後加工したクリップ取付孔8に位置誤差が生じた場合であっても、被固定物1を車両6に対して正確な位置に固定することができる。

【0058】

特に、複数のクリップ取付孔8が後加工された車両6に対して、複数の取付座2を有する被固定物1を固定する場合には、クリップ取付孔8同士の位置誤差(位置ずれ)が生じやすい。このため、クリップ10を用いることにより、クリップ取付孔8同士の位置誤差(位置ずれ)を吸収することができる。したがって、車両6に対して被固定物1を容易かつ正確に固定することができる。

【0059】

また、軸部材40の舌片部50がクリップ本体20のスリット溝35に挿入されるので、軸部材40のX方向周りの回転を規制(拘束)できる。さらに、クリップ本体20の第二係止爪36が軸部材40の環状突起52に当接するので、軸部材40のX方向の移動を規制(拘束)できる。したがって、車両6に対する被固定物1の固定位置を確実に保持(維持)することができる。

【0060】

上述した実施の形態において示した動作手順、あるいは各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0061】

例えば、被固定物1としてエアロパーツを例としたが、これに限らない。各種アクセサリー等の装飾品を、車両6に後付けする場合にも、クリップ10を用いることができる。

また、被固定物1を取り付ける部位としてバンパーを例として説明したが、これに限らない。例えば、トランク上面やバックドア等であってもよい。

【0062】

被固定物1に取付座2が一体的に成形される場合について説明したが、これに限らない。被固定物1と取付座2を別々に成形して、接着等する場合であってもよい。

【符号の説明】

【0063】

1…被固定物、 2…取付座、 6…車両(被固定物)、 8…クリップ取付孔、 10…クリップ、 20…クリップ本体、 22…取付部、 24…第一係止爪、 30…ハウジング(挿通部)、 32…角形貫通孔、 35…スリット溝、 36…第二係止爪、 40…軸部材、 42…軸本体、 46…偏芯軸部、 50…舌片部(第一突出部)、 52…環状突起(第二突出部)、 60…駒部材、 61…外周面、 62…中心長孔(長孔)、 64…嵌合面

【特許請求の範囲】

【請求項1】

車両に形成された取付孔に被固定物を取り付けるための樹脂製のクリップであって、

前記被固定物に設けられた取付座に装着される取付部、前記取付孔に挿通される挿通部及び前記取付孔の縁部に当接して前記取付部との間で前記被固定物を挟持する第一係止爪が一体に成形されたクリップ本体と、

前記挿通部の挿通方向に平行な第一方向に開口して前記第一方向に直交する第二方向に延びる長孔を有すると共に、前記取付孔に嵌合しつつ、前記挿通部に対して前記第一方向及び第二方向に直交する第三方向に移動可能に係合する駒部材と、

前記クリップ本体に対して前記第一方向周りの回転位置を変更可能に支持される軸本体及び前記軸本体に対して偏芯すると共に、前記長孔に嵌合する偏芯軸部が一体に成形された軸部材と、

を備えることを特徴とするクリップ。

【請求項2】

前記軸部材の軸本体は、外周方向に突出する第一突出部を有し、

前記クリップ本体は、前記第一突出部を前記第一方向に挿入可能な複数の溝を有することを特徴とする請求項1に記載のクリップ。

【請求項3】

前記軸部材の軸本体は、外周方向に突出する第二突出部を有し、

前記クリップ本体には、前記第二突出部を前記第一方向に係止する第二係止爪を有することを特徴とする請求項1又は2に記載のクリップ。

【請求項4】

前記取付部は、前記取付座に対して、前記第二方向に移動可能に装着されることを特徴とする請求項1から3のうちいずれか一項に記載のクリップ。

【請求項1】

車両に形成された取付孔に被固定物を取り付けるための樹脂製のクリップであって、

前記被固定物に設けられた取付座に装着される取付部、前記取付孔に挿通される挿通部及び前記取付孔の縁部に当接して前記取付部との間で前記被固定物を挟持する第一係止爪が一体に成形されたクリップ本体と、

前記挿通部の挿通方向に平行な第一方向に開口して前記第一方向に直交する第二方向に延びる長孔を有すると共に、前記取付孔に嵌合しつつ、前記挿通部に対して前記第一方向及び第二方向に直交する第三方向に移動可能に係合する駒部材と、

前記クリップ本体に対して前記第一方向周りの回転位置を変更可能に支持される軸本体及び前記軸本体に対して偏芯すると共に、前記長孔に嵌合する偏芯軸部が一体に成形された軸部材と、

を備えることを特徴とするクリップ。

【請求項2】

前記軸部材の軸本体は、外周方向に突出する第一突出部を有し、

前記クリップ本体は、前記第一突出部を前記第一方向に挿入可能な複数の溝を有することを特徴とする請求項1に記載のクリップ。

【請求項3】

前記軸部材の軸本体は、外周方向に突出する第二突出部を有し、

前記クリップ本体には、前記第二突出部を前記第一方向に係止する第二係止爪を有することを特徴とする請求項1又は2に記載のクリップ。

【請求項4】

前記取付部は、前記取付座に対して、前記第二方向に移動可能に装着されることを特徴とする請求項1から3のうちいずれか一項に記載のクリップ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−202502(P2012−202502A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−68581(P2011−68581)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

[ Back to top ]