クリップ

【課題】指を痛めることなく、板状部材に対して作業性良く取付けることができる、クリップを提供する。

【解決手段】このクリップ10は、金属板材が略コ字状に屈曲されて、中間の基部面11と、その両側から折れ曲がる一対の側面15,17とを有する形状とされ、板状部材を一対の前記側面15,17で挟み込んで該板状部材に取付けられるように構成され、側面15,17に略コ字状のスリット27を形成して切り起こすことにより、側面15,17と前記基部面11との角部13から前記基部面11に沿って幅方向に延出された延出部30,30が形成され、該延出部30の両側は前記基部面11と該側面15,17とが折曲状態で連結された連結部分32,32をなしている。

【解決手段】このクリップ10は、金属板材が略コ字状に屈曲されて、中間の基部面11と、その両側から折れ曲がる一対の側面15,17とを有する形状とされ、板状部材を一対の前記側面15,17で挟み込んで該板状部材に取付けられるように構成され、側面15,17に略コ字状のスリット27を形成して切り起こすことにより、側面15,17と前記基部面11との角部13から前記基部面11に沿って幅方向に延出された延出部30,30が形成され、該延出部30の両側は前記基部面11と該側面15,17とが折曲状態で連結された連結部分32,32をなしている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属板材を略コ字状に屈曲させて形成され、板状部材を挟み付けるようにして、該板状部材に取付けられるクリップに関する。

【背景技術】

【0002】

接合すべき一方の部材から板状部材が突片状に形成され、他方の部材には該板状部材が挿通される取付孔が形成されていて、他方の部材の取付孔に前記板状部材を挿入して両部材を当接させ、他方の部材の取付孔から突出した板状部材に、略コ字状に屈曲させたクリップを装着して抜け止めすることにより、両部材を接合することが行われている。

【0003】

また、所定箇所に孔を有する板状部材に、略コ字状に屈曲させてネジ挿通孔を形成したクリップ(「クリップUナット」とも呼ばれる)を装着し、板状部材の孔と、クリップのネジ挿通孔を整合させることにより、板状部材に装着されたナットとして利用することも行われている。

【0004】

下記特許文献1には、上記のようなクリップの一例として、中間部と、その両側からコ字状に折曲して延出される2つのアームと、これらのアームからくの字状に伸びるラテラルウィングとを有するクリップが開示されている。そして、一方の部材から延出された板状部材を、他方の部材の取付孔から突出させ、上記クリップのアームの間に上記板状部材の先端を挟み込ませて、上記クリップを板状部材に装着し、ラテラルウィングを他方の部材の取付孔周縁に係合させて、板状部材を取付孔から抜け止めするようにしたものが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第7415752号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1では、クリップのアームの間に板状部材の先端を挟み込ませるとき、クリップの中間部の背面部を指で強く押圧する必要がある。しかし、中間部の幅が狭いために、指が痛むと共に、力が入りにくく、クリップの取付作業性に問題があった。

【0007】

したがって、本発明の目的は、指を痛めることなく、板状部材に対して作業性良く取付けることができる、クリップを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明のクリップは、金属板材が略コ字状に屈曲されて、中間の基部面と、その両側から折れ曲がる一対の側面とを有する形状とされ、板状部材を一対の前記側面で挟み込んで該板状部材に取付けられるようにしたクリップにおいて、少なくとも一方の側面に略コ字状のスリットを形成して切り起こすことにより、該側面と前記基部面との角部から前記基部面に沿って幅方向に延出された延出部が形成され、該延出部の両側は前記基部面と該側面とが折曲状態で連結された連結部分をなすことを特徴とする。

【0009】

本発明のクリップにおいては、前記延出部は、前記基部面の両側に形成されていることが好ましい。

【0010】

本発明のクリップにおいては、前記延出部の先端部は、前記側面の折れ曲がり方向に折曲されていることが好ましい。

【0011】

本発明のクリップにおいては、前記スリットの両端部は、前記角部よりも前記基部面の中央部方向に入り込んでおり、該スリットの両端部が位置する前記基部面の幅は、前記連結部分よりも狭くされていることが好ましい。

【0012】

本発明のクリップにおいては、少なくとも一方の前記側面には、壁面の一部を内側に切り起こして形成され、前記板状部材の端縁に当接して、押込位置を規制するストッパ部が設けられていることが好ましい。

【0013】

本発明のクリップにおいては、前記一対の側面の先端部は、それぞれ外方に折曲されてガイド面をなしており、該ガイド面は、前記板状部材を前記一対の側面で挟み込んだとき、該板状部材に対してほぼ垂直になるように折曲されていることが好ましい。

【0014】

本発明のクリップにおいては、前記連結部分には、前記基部面と前記側面との角部をまたいでビード部が形成されていることが好ましい。

【発明の効果】

【0015】

本発明によれば、延出部を設けたことにより、基部面を幅広にすることができるので、クリップを板状部材に対して押し込む際に、広い基部面に指を当てて押し込むことができ、指の痛みを防止して、板状部材に対するクリップの取付作業を容易に行うことができる。

【図面の簡単な説明】

【0016】

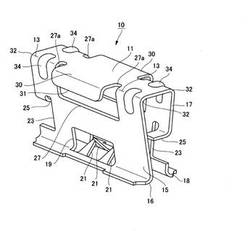

【図1】本発明に係るクリップの一実施形態を示す斜視図である。

【図2】同クリップの正面図である。

【図3】同クリップの平面図である。

【図4】(a)は同クリップの側面図、(b)は図3のA−A矢示線における断面図である。

【図5】同クリップの底面図である。

【図6】同クリップを板状部材に取付ける際の過程を示す説明図である。

【図7】同クリップを板状部材に取付けた状態を示す説明図である。

【図8】本発明に係るクリップの他の実施形態を示す斜視図である。

【図9】同クリップを薄板ナットして用いた場合の断面図である。

【発明を実施するための形態】

【0017】

以下、図1〜7を参照して、本発明に係るクリップの一実施形態について説明する。

【0018】

図6,7に示すように、この実施形態は、図示しない被取付部材から延出された板状部材1を、取付部材5に形成された取付孔7に挿入し、この取付孔7から挿出された板状部材1の先端部に、クリップ10を装着して、板状部材1を抜け止めすることにより、被取付部材に取付部材5を固定するようにしたものである。なお、取付部材5の取付孔7周縁には、軟質シート等のシート部材6が配置され、クリップ10と取付部材5との間でガタ付き音などが発生するのを防止するようにしている。

【0019】

図1に示すように、このクリップ10は、所定長さの金属板材が略コ字状に折曲されて、中間の基部面11と、その両側から角部13,13を介して折れ曲がる一対の側面15,17を有する形状をなしており、前記板状部材1を一対の側面15,17で挟み込んで、同板状部材1に取付けられるようになっている。なお、図4(a),(b)に示すように、一方の側面15と他方の側面17との間隔は、基部面11側に対して先端側が次第に狭くなるように折曲されている。また、両側面15,17の各先端部は、それぞれ外方に折曲されてガイド面16,18をなしており、前記板状部材1を両側面15,17で挟み込んだとき、板状部材1に対して略垂直になるように折曲されている(図7参照)。

【0020】

両側面15,17の先端側には、側面15,17の幅方向(基部面11の長辺に沿った方向)に沿って横長窓状の切欠き部19,19が形成され、この切欠き部19を介してその内側壁面が斜め内方に折曲されて、前記板状部材1に食い込むように係止する係止爪21が形成されている(図1,2,7参照)。

【0021】

この実施形態では、各切欠き部19の先端側内周縁から先細状をなした一対の係止爪21,21が延出している。また、図2及び図5に示すように、一方の側面15に設けられた係止爪21,21の先端と、他方の側面17に設けられた係止爪21,21の先端とが、重ならないように互い違いに形成されている。

【0022】

側面15の一側部及び側面17の他側部には、側面15,17の長さ方向(幅方向に直交する方向)に沿って縦スリット23がそれぞれ形成されている。この縦スリット23を介して各側面15,17の壁面一部が内側に切起こされて、前記板状部材1の端縁に当接して、クリップ10の押込位置を規制するストッパ部25,25が形成されている(図1,4,5参照)。

【0023】

図1,2に示すように、両側面15,17には略コ字状のスリット27がそれぞれ形成されている。これらのスリット27を介してその内側壁面を切起こすことにより、一方の側面15と基部面11との角部13、及び、他方の側面17と基部面11との角部13から、基部面11に沿って幅方向(基部面11の長辺に直交する方向)に延出された延出部30,30が形成されている。

【0024】

各延出部30の両側は、前記基部面11と両側面15,17とが折曲状態で連結された連結部分32,32をなしている。また、各延出部30の先端部31は、各側面15,17の折れ曲がり方向に折曲されている。図4(a),(b)に示すように、この実施形態における先端部31は、両側面15,17に対して平行ではなく、外側に広がるように折曲されている。

【0025】

図3に示すように、略コ字状をなした各スリット27の両端部27a,27aは、両側面15,17と基部面11との角部13よりも、基部面11の中央部方向に入り込んでいる。その結果、スリット27の両端部27a,27aが位置する基部面11の幅W1は、連結部分32が位置する基部面11の幅W2よりも狭くされている。

【0026】

また、各連結部分32には、基部面11と両側面15,17との角部13をまたいで、所定幅で隆起したビード部34が形成されている。

【0027】

次に、本発明に係るクリップの使用方法及び作用効果について説明する。

【0028】

すなわち、図示しない被取付部材の板状部材1を取付部材5の取付孔7に挿入し、取付孔7から板状部材1を突出させる(図6参照)。

【0029】

次にクリップ10を適宜摘んで、その両側面15,17を板状部材1の表裏面に沿って配置する。そして、図6に示すようにクリップ10を板状部材1側に移動させ、ガイド面16,18を介して両側面15,17の間に板状部材1を導入する。

【0030】

この状態で基部面11に指を当てて、クリップ10を板状部材1に対して押し込む。すると、両側面15,17に形成された係止爪21が、板状部材1に押圧されて外方に撓み変形しつつ、両側面15,17の間に板状部材1が入り込んでいく。そして、ストッパ部25に板状部材1の先端縁が当接するまでクリップ10を押し込むことにより、図7に示すように、シート部材6にガイド面16,18がそれぞれ当接すると共に、板状部材1の両面に係止爪21の先端が食い込むように係合して、板状部材1にクリップ10を取付けることができる。その結果、板状部材1が取付孔7に対して抜け止め保持されて、クリップ10を介して被取付部材に取付部材5を取付けることができる。

【0031】

この場合、クリップ10は、板状部材1の板厚に応じて、一対の側面15,17が押し広げられつつ、板状部材1を挟み込むことができるので、様々な板厚の板状部材1に用いることができる。

【0032】

そして、このクリップ10では、延出部30を設けたことにより、基部面11を幅広とすることができるので、板状部材1に押し込む際に、広い基部面11に指を当てて押し込むことができ、指が痛むことなく大きな押し込み力を付与することが可能となり、板状部材1に対するクリップ10の取付作業を容易かつスムーズに行うことができる。

【0033】

また、この実施形態では、延出部30が基部面11の両側に形成されているので、基部面11をより幅広にすることができ、指で押圧する際の作業をより容易にすることができる。

【0034】

更に、延出部30の各先端部31は、両側面15,17の折れ曲がり方向に折曲されている。そのため、基部面11を指で押圧する際に、押し込み方向に折れ曲がった延出部30の先端部31が、指に食い込むことを確実に防止することができるので、指をより効果的に痛みにくくすることができる。

【0035】

また、コ字状のスリット27の両端部27a,27aが位置する基部面11の幅W1は、連結部分32が位置する基部面11の幅W2よりも狭くされているので(図3参照)、連結部分32の曲がりやすさが向上し、柔軟性を高めて押し込み抵抗力を低減することができる。

【0036】

更に、両側面15,17にストッパ部25,25を設けたことにより、クリップ10を板状部材1に押し込むとき、クリップ10の押込位置がストッパ部25によって規制されるので、クリップ10の先端が、軟質シート等のシート部材6に強く当たって、シート部材6が損傷することを防止できる。

【0037】

また、両側面15,17の先端部は外方に折曲されてガイド面16,18をなしているので、クリップ10で板状部材1を挟み込むとき、ガイド面16,18によって板状部材1が、両側面15,17の間に導入されやすくなり、クリップ10の取付作業を容易にすることができる。更に、上記ガイド面16,18は、板状部材1に対してほぼ垂直な面をなして押し込まれるので、軟質シート等のシート部材6に突き当たったとき、シート部材6を損傷するのを防止できる。

【0038】

更に、延出部30両側の連結部分32,32には、基部面11と両側面15,17との角部13をまたいでビード部34が形成されているので、延出部30を設けたことにより幅狭とされた連結部分32の剛性を高めて、板状部材1に対する挟持力を高めることができる。

【0039】

また、この実施形態では、一方の側面15の係止爪21,21の先端と、他方の側面17の係止爪21,21の先端とが、重ならないように互い違いに形成されているので、両側面15、17の係止爪21の延出長さを長く確保することができ、板状部材1が薄くてもクリップ10を確実に係止させることが可能となる。

【0040】

図8,9には、本発明に係るクリップの他の実施形態が示されている。なお、前記実施形態と実質的に同一部分には同符号を付してその説明を省略する。

【0041】

この実施形態に係るクリップ10aは、貫通孔2が形成された板状部材1を挟持するように該板状部材1に取付けられ、取付孔7が形成された取付部材8を、ネジ9によって板状部材1に固定する際に必要となるネジ孔を提供する、いわゆるクリップUナットとして機能するものである。

【0042】

このクリップ10aの一方の側面15aには、前記貫通孔2に整合するネジ孔20aを有する板状片20が形成されており、他方の側面17aには、前記貫通孔2に整合するネジ挿通孔22が形成されている。また、一方の側面15aの先端部は、外方に折曲されてガイド面16をなしている。そして、両側面15a,17aに略コ字状のスリット27,27が形成され、該スリット27を介して、基部面11の両側に延出部30,30がそれぞれ形成されている。

【0043】

そして、板状部材1に対してクリップ10aを押し込んで、板状部材1の貫通孔2に、クリップ10aのネジ孔20a及びネジ挿通孔22をそれぞれ整合させた状態で、板状部材1を両側面15a,17aで挟み込んで、板状部材1にクリップ10aを取付ける。その状態で板状部材1上に取付部材8を配置して、取付部材8の取付孔7に、前記各孔2,20a,22を整合させてネジ9を螺挿し、クリップ10aのネジ孔20aにネジ9を螺合させることにより、取付部材8に板状部材1をネジ止め固定することができる(図9参照)。

【0044】

この実施形態のクリップ10aにおいても、延出部30を設けたことにより基部面11を幅広にして、広い基部面11に指を当ててクリップ10aを押し込むことができるので、指の痛みを防止して、クリップ10aを板状部材1にスムーズに取付けることができる。

【0045】

なお、以上説明した実施形態では、基部面11の両側から延出部30,30がそれぞれ延出されているが、基部面11の一側からのみ延出部30を延出させてもよい。また、上記実施形態では、延出部30,30の幅や長さは共に同じ大きさとされているが、適宜変更してもよい。例えば、一方の延出部30の長さを、他方の延出部30の長さよりも長く延出すると共に、一方の延出部30の幅を、他方の延出部30の幅よりも大きく形成してもよい。

【符号の説明】

【0046】

1 板状部材

10,10a クリップ

11 基部面

13 角部

15,15a 一方の側面

16 ガイド面

17,17a 他方の側面

18 ガイド面

25 ストッパ部

27 (コ字状の)スリット

27a,27a 両端部

30 延出部

31 先端部

32 連結部分

34 ビード部

【技術分野】

【0001】

本発明は、金属板材を略コ字状に屈曲させて形成され、板状部材を挟み付けるようにして、該板状部材に取付けられるクリップに関する。

【背景技術】

【0002】

接合すべき一方の部材から板状部材が突片状に形成され、他方の部材には該板状部材が挿通される取付孔が形成されていて、他方の部材の取付孔に前記板状部材を挿入して両部材を当接させ、他方の部材の取付孔から突出した板状部材に、略コ字状に屈曲させたクリップを装着して抜け止めすることにより、両部材を接合することが行われている。

【0003】

また、所定箇所に孔を有する板状部材に、略コ字状に屈曲させてネジ挿通孔を形成したクリップ(「クリップUナット」とも呼ばれる)を装着し、板状部材の孔と、クリップのネジ挿通孔を整合させることにより、板状部材に装着されたナットとして利用することも行われている。

【0004】

下記特許文献1には、上記のようなクリップの一例として、中間部と、その両側からコ字状に折曲して延出される2つのアームと、これらのアームからくの字状に伸びるラテラルウィングとを有するクリップが開示されている。そして、一方の部材から延出された板状部材を、他方の部材の取付孔から突出させ、上記クリップのアームの間に上記板状部材の先端を挟み込ませて、上記クリップを板状部材に装着し、ラテラルウィングを他方の部材の取付孔周縁に係合させて、板状部材を取付孔から抜け止めするようにしたものが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第7415752号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1では、クリップのアームの間に板状部材の先端を挟み込ませるとき、クリップの中間部の背面部を指で強く押圧する必要がある。しかし、中間部の幅が狭いために、指が痛むと共に、力が入りにくく、クリップの取付作業性に問題があった。

【0007】

したがって、本発明の目的は、指を痛めることなく、板状部材に対して作業性良く取付けることができる、クリップを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明のクリップは、金属板材が略コ字状に屈曲されて、中間の基部面と、その両側から折れ曲がる一対の側面とを有する形状とされ、板状部材を一対の前記側面で挟み込んで該板状部材に取付けられるようにしたクリップにおいて、少なくとも一方の側面に略コ字状のスリットを形成して切り起こすことにより、該側面と前記基部面との角部から前記基部面に沿って幅方向に延出された延出部が形成され、該延出部の両側は前記基部面と該側面とが折曲状態で連結された連結部分をなすことを特徴とする。

【0009】

本発明のクリップにおいては、前記延出部は、前記基部面の両側に形成されていることが好ましい。

【0010】

本発明のクリップにおいては、前記延出部の先端部は、前記側面の折れ曲がり方向に折曲されていることが好ましい。

【0011】

本発明のクリップにおいては、前記スリットの両端部は、前記角部よりも前記基部面の中央部方向に入り込んでおり、該スリットの両端部が位置する前記基部面の幅は、前記連結部分よりも狭くされていることが好ましい。

【0012】

本発明のクリップにおいては、少なくとも一方の前記側面には、壁面の一部を内側に切り起こして形成され、前記板状部材の端縁に当接して、押込位置を規制するストッパ部が設けられていることが好ましい。

【0013】

本発明のクリップにおいては、前記一対の側面の先端部は、それぞれ外方に折曲されてガイド面をなしており、該ガイド面は、前記板状部材を前記一対の側面で挟み込んだとき、該板状部材に対してほぼ垂直になるように折曲されていることが好ましい。

【0014】

本発明のクリップにおいては、前記連結部分には、前記基部面と前記側面との角部をまたいでビード部が形成されていることが好ましい。

【発明の効果】

【0015】

本発明によれば、延出部を設けたことにより、基部面を幅広にすることができるので、クリップを板状部材に対して押し込む際に、広い基部面に指を当てて押し込むことができ、指の痛みを防止して、板状部材に対するクリップの取付作業を容易に行うことができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係るクリップの一実施形態を示す斜視図である。

【図2】同クリップの正面図である。

【図3】同クリップの平面図である。

【図4】(a)は同クリップの側面図、(b)は図3のA−A矢示線における断面図である。

【図5】同クリップの底面図である。

【図6】同クリップを板状部材に取付ける際の過程を示す説明図である。

【図7】同クリップを板状部材に取付けた状態を示す説明図である。

【図8】本発明に係るクリップの他の実施形態を示す斜視図である。

【図9】同クリップを薄板ナットして用いた場合の断面図である。

【発明を実施するための形態】

【0017】

以下、図1〜7を参照して、本発明に係るクリップの一実施形態について説明する。

【0018】

図6,7に示すように、この実施形態は、図示しない被取付部材から延出された板状部材1を、取付部材5に形成された取付孔7に挿入し、この取付孔7から挿出された板状部材1の先端部に、クリップ10を装着して、板状部材1を抜け止めすることにより、被取付部材に取付部材5を固定するようにしたものである。なお、取付部材5の取付孔7周縁には、軟質シート等のシート部材6が配置され、クリップ10と取付部材5との間でガタ付き音などが発生するのを防止するようにしている。

【0019】

図1に示すように、このクリップ10は、所定長さの金属板材が略コ字状に折曲されて、中間の基部面11と、その両側から角部13,13を介して折れ曲がる一対の側面15,17を有する形状をなしており、前記板状部材1を一対の側面15,17で挟み込んで、同板状部材1に取付けられるようになっている。なお、図4(a),(b)に示すように、一方の側面15と他方の側面17との間隔は、基部面11側に対して先端側が次第に狭くなるように折曲されている。また、両側面15,17の各先端部は、それぞれ外方に折曲されてガイド面16,18をなしており、前記板状部材1を両側面15,17で挟み込んだとき、板状部材1に対して略垂直になるように折曲されている(図7参照)。

【0020】

両側面15,17の先端側には、側面15,17の幅方向(基部面11の長辺に沿った方向)に沿って横長窓状の切欠き部19,19が形成され、この切欠き部19を介してその内側壁面が斜め内方に折曲されて、前記板状部材1に食い込むように係止する係止爪21が形成されている(図1,2,7参照)。

【0021】

この実施形態では、各切欠き部19の先端側内周縁から先細状をなした一対の係止爪21,21が延出している。また、図2及び図5に示すように、一方の側面15に設けられた係止爪21,21の先端と、他方の側面17に設けられた係止爪21,21の先端とが、重ならないように互い違いに形成されている。

【0022】

側面15の一側部及び側面17の他側部には、側面15,17の長さ方向(幅方向に直交する方向)に沿って縦スリット23がそれぞれ形成されている。この縦スリット23を介して各側面15,17の壁面一部が内側に切起こされて、前記板状部材1の端縁に当接して、クリップ10の押込位置を規制するストッパ部25,25が形成されている(図1,4,5参照)。

【0023】

図1,2に示すように、両側面15,17には略コ字状のスリット27がそれぞれ形成されている。これらのスリット27を介してその内側壁面を切起こすことにより、一方の側面15と基部面11との角部13、及び、他方の側面17と基部面11との角部13から、基部面11に沿って幅方向(基部面11の長辺に直交する方向)に延出された延出部30,30が形成されている。

【0024】

各延出部30の両側は、前記基部面11と両側面15,17とが折曲状態で連結された連結部分32,32をなしている。また、各延出部30の先端部31は、各側面15,17の折れ曲がり方向に折曲されている。図4(a),(b)に示すように、この実施形態における先端部31は、両側面15,17に対して平行ではなく、外側に広がるように折曲されている。

【0025】

図3に示すように、略コ字状をなした各スリット27の両端部27a,27aは、両側面15,17と基部面11との角部13よりも、基部面11の中央部方向に入り込んでいる。その結果、スリット27の両端部27a,27aが位置する基部面11の幅W1は、連結部分32が位置する基部面11の幅W2よりも狭くされている。

【0026】

また、各連結部分32には、基部面11と両側面15,17との角部13をまたいで、所定幅で隆起したビード部34が形成されている。

【0027】

次に、本発明に係るクリップの使用方法及び作用効果について説明する。

【0028】

すなわち、図示しない被取付部材の板状部材1を取付部材5の取付孔7に挿入し、取付孔7から板状部材1を突出させる(図6参照)。

【0029】

次にクリップ10を適宜摘んで、その両側面15,17を板状部材1の表裏面に沿って配置する。そして、図6に示すようにクリップ10を板状部材1側に移動させ、ガイド面16,18を介して両側面15,17の間に板状部材1を導入する。

【0030】

この状態で基部面11に指を当てて、クリップ10を板状部材1に対して押し込む。すると、両側面15,17に形成された係止爪21が、板状部材1に押圧されて外方に撓み変形しつつ、両側面15,17の間に板状部材1が入り込んでいく。そして、ストッパ部25に板状部材1の先端縁が当接するまでクリップ10を押し込むことにより、図7に示すように、シート部材6にガイド面16,18がそれぞれ当接すると共に、板状部材1の両面に係止爪21の先端が食い込むように係合して、板状部材1にクリップ10を取付けることができる。その結果、板状部材1が取付孔7に対して抜け止め保持されて、クリップ10を介して被取付部材に取付部材5を取付けることができる。

【0031】

この場合、クリップ10は、板状部材1の板厚に応じて、一対の側面15,17が押し広げられつつ、板状部材1を挟み込むことができるので、様々な板厚の板状部材1に用いることができる。

【0032】

そして、このクリップ10では、延出部30を設けたことにより、基部面11を幅広とすることができるので、板状部材1に押し込む際に、広い基部面11に指を当てて押し込むことができ、指が痛むことなく大きな押し込み力を付与することが可能となり、板状部材1に対するクリップ10の取付作業を容易かつスムーズに行うことができる。

【0033】

また、この実施形態では、延出部30が基部面11の両側に形成されているので、基部面11をより幅広にすることができ、指で押圧する際の作業をより容易にすることができる。

【0034】

更に、延出部30の各先端部31は、両側面15,17の折れ曲がり方向に折曲されている。そのため、基部面11を指で押圧する際に、押し込み方向に折れ曲がった延出部30の先端部31が、指に食い込むことを確実に防止することができるので、指をより効果的に痛みにくくすることができる。

【0035】

また、コ字状のスリット27の両端部27a,27aが位置する基部面11の幅W1は、連結部分32が位置する基部面11の幅W2よりも狭くされているので(図3参照)、連結部分32の曲がりやすさが向上し、柔軟性を高めて押し込み抵抗力を低減することができる。

【0036】

更に、両側面15,17にストッパ部25,25を設けたことにより、クリップ10を板状部材1に押し込むとき、クリップ10の押込位置がストッパ部25によって規制されるので、クリップ10の先端が、軟質シート等のシート部材6に強く当たって、シート部材6が損傷することを防止できる。

【0037】

また、両側面15,17の先端部は外方に折曲されてガイド面16,18をなしているので、クリップ10で板状部材1を挟み込むとき、ガイド面16,18によって板状部材1が、両側面15,17の間に導入されやすくなり、クリップ10の取付作業を容易にすることができる。更に、上記ガイド面16,18は、板状部材1に対してほぼ垂直な面をなして押し込まれるので、軟質シート等のシート部材6に突き当たったとき、シート部材6を損傷するのを防止できる。

【0038】

更に、延出部30両側の連結部分32,32には、基部面11と両側面15,17との角部13をまたいでビード部34が形成されているので、延出部30を設けたことにより幅狭とされた連結部分32の剛性を高めて、板状部材1に対する挟持力を高めることができる。

【0039】

また、この実施形態では、一方の側面15の係止爪21,21の先端と、他方の側面17の係止爪21,21の先端とが、重ならないように互い違いに形成されているので、両側面15、17の係止爪21の延出長さを長く確保することができ、板状部材1が薄くてもクリップ10を確実に係止させることが可能となる。

【0040】

図8,9には、本発明に係るクリップの他の実施形態が示されている。なお、前記実施形態と実質的に同一部分には同符号を付してその説明を省略する。

【0041】

この実施形態に係るクリップ10aは、貫通孔2が形成された板状部材1を挟持するように該板状部材1に取付けられ、取付孔7が形成された取付部材8を、ネジ9によって板状部材1に固定する際に必要となるネジ孔を提供する、いわゆるクリップUナットとして機能するものである。

【0042】

このクリップ10aの一方の側面15aには、前記貫通孔2に整合するネジ孔20aを有する板状片20が形成されており、他方の側面17aには、前記貫通孔2に整合するネジ挿通孔22が形成されている。また、一方の側面15aの先端部は、外方に折曲されてガイド面16をなしている。そして、両側面15a,17aに略コ字状のスリット27,27が形成され、該スリット27を介して、基部面11の両側に延出部30,30がそれぞれ形成されている。

【0043】

そして、板状部材1に対してクリップ10aを押し込んで、板状部材1の貫通孔2に、クリップ10aのネジ孔20a及びネジ挿通孔22をそれぞれ整合させた状態で、板状部材1を両側面15a,17aで挟み込んで、板状部材1にクリップ10aを取付ける。その状態で板状部材1上に取付部材8を配置して、取付部材8の取付孔7に、前記各孔2,20a,22を整合させてネジ9を螺挿し、クリップ10aのネジ孔20aにネジ9を螺合させることにより、取付部材8に板状部材1をネジ止め固定することができる(図9参照)。

【0044】

この実施形態のクリップ10aにおいても、延出部30を設けたことにより基部面11を幅広にして、広い基部面11に指を当ててクリップ10aを押し込むことができるので、指の痛みを防止して、クリップ10aを板状部材1にスムーズに取付けることができる。

【0045】

なお、以上説明した実施形態では、基部面11の両側から延出部30,30がそれぞれ延出されているが、基部面11の一側からのみ延出部30を延出させてもよい。また、上記実施形態では、延出部30,30の幅や長さは共に同じ大きさとされているが、適宜変更してもよい。例えば、一方の延出部30の長さを、他方の延出部30の長さよりも長く延出すると共に、一方の延出部30の幅を、他方の延出部30の幅よりも大きく形成してもよい。

【符号の説明】

【0046】

1 板状部材

10,10a クリップ

11 基部面

13 角部

15,15a 一方の側面

16 ガイド面

17,17a 他方の側面

18 ガイド面

25 ストッパ部

27 (コ字状の)スリット

27a,27a 両端部

30 延出部

31 先端部

32 連結部分

34 ビード部

【特許請求の範囲】

【請求項1】

金属板材が略コ字状に屈曲されて、中間の基部面と、その両側から折れ曲がる一対の側面とを有する形状とされ、板状部材を一対の前記側面で挟み込んで該板状部材に取付けられるようにしたクリップにおいて、

少なくとも一方の側面に略コ字状のスリットを形成して切り起こすことにより、該側面と前記基部面との角部から前記基部面に沿って幅方向に延出された延出部が形成され、該延出部の両側は前記基部面と該側面とが折曲状態で連結された連結部分をなすことを特徴とするクリップ。

【請求項2】

前記延出部は、前記基部面の両側に形成されている請求項1記載のクリップ。

【請求項3】

前記延出部の先端部は、前記側面の折れ曲がり方向に折曲されている請求項1又は2記載のクリップ。

【請求項4】

前記スリットの両端部は、前記角部よりも前記基部面の中央部方向に入り込んでおり、該スリットの両端部が位置する前記基部面の幅は、前記連結部分よりも狭くされている請求項1〜3のいずれか1つに記載のクリップ。

【請求項5】

少なくとも一方の前記側面には、壁面の一部を内側に切り起こして形成され、前記板状部材の端縁に当接して、押込位置を規制するストッパ部が設けられている請求項1〜4のいずれか1つに記載のクリップ。

【請求項6】

前記一対の側面の先端部は、それぞれ外方に折曲されてガイド面をなしており、該ガイド面は、前記板状部材を前記一対の側面で挟み込んだとき、該板状部材に対してほぼ垂直になるように折曲されている請求項1〜5のいずれか1つに記載のクリップ。

【請求項7】

前記連結部分には、前記基部面と前記側面との角部をまたいでビード部が形成されている請求項1〜6のいずれか1つに記載のクリップ。

【請求項1】

金属板材が略コ字状に屈曲されて、中間の基部面と、その両側から折れ曲がる一対の側面とを有する形状とされ、板状部材を一対の前記側面で挟み込んで該板状部材に取付けられるようにしたクリップにおいて、

少なくとも一方の側面に略コ字状のスリットを形成して切り起こすことにより、該側面と前記基部面との角部から前記基部面に沿って幅方向に延出された延出部が形成され、該延出部の両側は前記基部面と該側面とが折曲状態で連結された連結部分をなすことを特徴とするクリップ。

【請求項2】

前記延出部は、前記基部面の両側に形成されている請求項1記載のクリップ。

【請求項3】

前記延出部の先端部は、前記側面の折れ曲がり方向に折曲されている請求項1又は2記載のクリップ。

【請求項4】

前記スリットの両端部は、前記角部よりも前記基部面の中央部方向に入り込んでおり、該スリットの両端部が位置する前記基部面の幅は、前記連結部分よりも狭くされている請求項1〜3のいずれか1つに記載のクリップ。

【請求項5】

少なくとも一方の前記側面には、壁面の一部を内側に切り起こして形成され、前記板状部材の端縁に当接して、押込位置を規制するストッパ部が設けられている請求項1〜4のいずれか1つに記載のクリップ。

【請求項6】

前記一対の側面の先端部は、それぞれ外方に折曲されてガイド面をなしており、該ガイド面は、前記板状部材を前記一対の側面で挟み込んだとき、該板状部材に対してほぼ垂直になるように折曲されている請求項1〜5のいずれか1つに記載のクリップ。

【請求項7】

前記連結部分には、前記基部面と前記側面との角部をまたいでビード部が形成されている請求項1〜6のいずれか1つに記載のクリップ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−21596(P2012−21596A)

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願番号】特願2010−160309(P2010−160309)

【出願日】平成22年7月15日(2010.7.15)

【出願人】(000124096)株式会社パイオラックス (331)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願日】平成22年7月15日(2010.7.15)

【出願人】(000124096)株式会社パイオラックス (331)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]