クリーニングガス供給装置および半導体処理装置

【課題】ジクロロエチレンを熱分解させて、又はジクロロエチレンと酸素とを反応させて得られたクリーニングガスを使用して、カーボンや水が処理管の中に導入されないように、半導体処理装置の処理管内部の金属汚染をクリーニングできるクリーニングガス供給装置を提供する。

【解決手段】ジクロロエチレンを収容する容器部10と、ジクロロエチレンと酸素とを反応させて又はジクロロエチレンを熱分解させてクリーニングガスを調製するジクロロエチレン反応部20と、該容器部10中のキャリアガスのバブリングが生ずるように連結されたキャリアガス導入路30と、該容器部10から混合ガスを該ジクロロエチレン反応部20に供給するための混合ガス供給路40と、該ジクロロエチレン反応部20に酸素を供給するための酸素供給路50と、該ジクロロエチレン反応部20から処理管にクリーニングガスを供給するためのクリーニングガス供給路60とを有する。

【解決手段】ジクロロエチレンを収容する容器部10と、ジクロロエチレンと酸素とを反応させて又はジクロロエチレンを熱分解させてクリーニングガスを調製するジクロロエチレン反応部20と、該容器部10中のキャリアガスのバブリングが生ずるように連結されたキャリアガス導入路30と、該容器部10から混合ガスを該ジクロロエチレン反応部20に供給するための混合ガス供給路40と、該ジクロロエチレン反応部20に酸素を供給するための酸素供給路50と、該ジクロロエチレン反応部20から処理管にクリーニングガスを供給するためのクリーニングガス供給路60とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウエハを熱処理するための処理管を備えた半導体処理装置の当該処理管の内部をクリーニングするためのクリーニングガスを供給するクリーニングガス供給装置、それを備えた半導体処理装置、クリーニング方法に関する。

【背景技術】

【0002】

IC(集積回路)などの半導体装置の製造に際し、高温の処理管の中の半導体ウエハに対し、酸化膜形成処理、アニール処理、金属薄膜形成処理、金属原子打ち込み処理等、高温加熱を伴う処理が行われている。このような処理においては、処理管の内壁や処理管内に置かれたサセプターやボートなどの構造物が、ナトリウムやカリウムなどのアルカリ金属、鉄やコバルトやクロムなどの重金属などにより汚染されていると、半導体ウエハにそれらの金属原子が取り込まれ、半導体装置の性能低下が生ずる。

【0003】

このため、金属汚染された処理管やサセプター等を清浄なものと交換することが行われている。また、取り外した処理管や排気管、取り出したボートなどの構造物は、洗浄液で十分に洗浄した後に再使用される。ところが、このような交換作業や洗浄作業を行うと、これらがいったん清浄化された後に再び金属で再汚染される危険性がある。他方、これらの作業には膨大な時間が必要なため、半導体処理装置の休止時間が長くなり、半導体ウエハの処理効率が大きく低減することが避けられない。

【0004】

そこで、処理管などの交換作業を伴わずに、処理管内部の金属汚染を清浄化する日常的なメンテナンス方法が望まれており、その一つの方法として、高温(通常は1000℃以上)に加熱された処理管にジクロロエチレン1モルに対し2モルの割合の酸素を混合して導入し、処理管内で互いに反応させてHClガスを生じさせ(C2H2Cl2+2O2→2HCl+2CO2)、生じたHClガスで汚染金属を塩素化し、金属塩化物として揮発させて排気除去することが提案されている(特許文献1)。

【0005】

【特許文献1】特開2004−104029号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1のようにジクロロエチレンと酸素とをダイレクトに処理管に導入した場合、ジクロロエチレンの方が酸素に比べて約3倍も比重が大きいため、処理管内部の下方空間のジクロロエチレン濃度が高くなる傾向があり、結果的に局所的にジクロロエチレンに対し酸素の割合が過小になっている領域や、逆に過大になっている領域が生ずる。

【0007】

前者のジクロロエチレンに対し酸素の割合が過小になっている領域では、ジクロロエチレンの熱分解反応(C2H2Cl2→2HCl+2C)によりカーボンが生成し、処理管内壁等に付着する結果、半導体ウエハの歩留まりを大きく低下させるカーボン汚染を生じさせる危険性がある。

【0008】

他方、ジクロロエチレンに対し酸素の割合が過大になっている領域では、比較的低温(約500℃)では、塩化水素がクリーニングガス種として生成するが、比較的高温(約900℃)では、塩化水素ではなく塩素が生成し(C2H2Cl2+5/2・O2→H2O+2CO2+Cl2)、塩素ガスにより金属汚染は清浄化されるものの、水が生成するため、処理管の内部での水の存在量が場所により相違することが当然に想定されることになる。このことは、半導体ウエハを1200℃で超える高温で処理する際に問題となる。即ち、半導体ウエハを1200℃を超える高温で処理する際には、処理管やサセプターやボートなどの構造物を、石英に比べて高い耐熱性を示すシリコンカーバイドが使用するが、ジクロロエチレンに対し酸素の割合が過大になっている領域で生成する水のために、シリコンカーバイドの表面がウェット酸化により二酸化ケイ素膜に変化するという問題がある。また、前述したように、処理管の内部での水の存在量が場所により相違する。このため、シリコンカーバイド表面の二酸化ケイ素膜厚が場所により相違し、しかもシリコンカーバイドと二酸化ケイ素とにおける汚染金属原子の拡散速度は後者が前者に比べて大きいことから、処理管内部の汚染金属清浄化レベルは場所により相違する可能性が生ずる。従って、シリコンカーバイドを使用する場合には、処理管の中の水の存在量を極力抑制することが望まれている。

【0009】

本発明の目的は、以上の従来技術の課題を解決しようとすることであり、ジクロロエチレンを熱分解させて、又はジクロロエチレンと酸素とを反応させて得られたクリーンガスを使用して半導体処理装置の処理管内部の金属汚染をクリーニングする際に、クリーニングを阻害する可能性のあるカーボンや水が処理管の中に導入されないようにできることを目的とする。

【課題を解決するための手段】

【0010】

本発明者は、ジクロロエチレンを半導体処理装置の処理管に導入する前に、予め酸素と均一に混合して反応させて又はジクロロエチレンを熱分解させてクリーニングガスを調製しておき、得られたクリーニングガスを処理管に導くことにより、また、必要に応じてクリーニングガス中のクリーニングに不要な成分を除去しておくことにより、上述の目的を達成できることを見出し、本発明を完成させるに至った。

【0011】

即ち、本発明は、半導体ウエハを高温で処理可能な処理管を有する半導体処理装置の当該処理管に、その内部をクリーニングするためのガスを供給するクリーニングガス供給装置であって、

ジクロロエチレンを収容する容器と、

ジクロロエチレンと酸素とを反応させて又はジクロロエチレンを熱分解させてクリーニングガスを調製するジクロロエチレン反応部と、

該容器中のジクロロエチレン中において、キャリアガスのバブリングが生ずるように該容器に連結されたキャリアガス導入路と、

該容器からキャリアガスとジクロロエチレンとの混合ガスを該ジクロロエチレン反応部に供給するための混合ガス供給路と、

必要に応じて該ジクロロエチレン反応部に酸素を供給するための酸素供給路と、

該ジクロロエチレン反応部から該処理管にクリーニングガスを供給するためのクリーニングガス供給路と

を有するクリーニングガス供給装置を提供する。中でも、該クリーニングガス供給路に、クリーニングガス中のクリーニングに不要な成分を除去するためのトラップ部が設けられているクリーニングガス供給装置を提供する。

【0012】

また、本発明は、半導体ウエハを高温で処理可能な処理管と、該処理管に連結された複数のプロセスガス供給路と、該処理管に連結された排気ガス路とを有する半導体処理装置において、上述のクリーニングガス供給装置を有し、そのクリーニングガス供給路が、該複数のプロセスガス供給路の少なくとも一つに連結されているか又は処理管に直接連結されている半導体処理装置を提供する。この半導体処理装置は、該処理管の内部に、少なくとも一部がシリコンカーバイトから形成されている構造物が存在する場合にも適用できる。

【0013】

更に、本発明は、半導体ウエハを高温で処理可能な処理管を有する半導体処理装置の当該処理管の内部をクリーニングするためクリーニング方法であって、

ジクロロエチレンと酸素とを反応させて又はジクロロエチレンを熱分解させてクリーニングガスを取得し、取得したクリーニングガスを、クリーニング温度に加熱された該処理管に導入するクリーニング方法を提供する。この方法は、特に、取得したクリーニングガス中のクリーニングに不要な成分を除去することにより精製したクリーニングガスをクリーニング温度に加熱された該処理管に導入するクリーニング方法にも適用できる。

【発明の効果】

【0014】

本発明によれば、ジクロロエチレンを処理管に導入する前に、予めジクロロエチレンを熱分解させて又はジクロロエチレンと酸素とを反応させてクリーニングガスを調製しておき、得られたクリーニングガスを処理管に導いているので、又は、必要に応じてクリーニングガス中のクリーニングに不要な成分を除去した後に処理管に導いているので、半導体処理装置の処理管内部に、カーボンや水が混入することを避けることができる。

【発明を実施するための最良の形態】

【0015】

まず、半導体ウエハを高温で処理可能な処理管を有する半導体処理装置の当該処理管に、その内部をクリーニングするためのガスを供給するための本発明のクリーニングガス供給装置について図面を参照しながら説明する。

【0016】

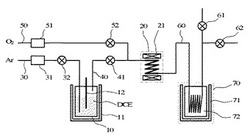

図1に示すように、本発明のクリーニングガス供給装置100は、

ジクロロエチレン(主としてトランスジクロロエチレンであり、DCEと略する場合がある)を収容する容器10と、

DCEと酸素とを反応させて又はDCEを熱分解させてクリーニングガスを調製するDCE反応部20と、

容器10中のDCE中に、アルゴンや窒素などの不活性ガスから選択されるキャリアガスをバブリングさせるように容器部10に連結されたキャリアガス導入路30と、

容器10からキャリアガスとDCEとの混合ガスをDCE反応部20に供給するための混合ガス供給路40と、

必要に応じてDCE反応部に酸素を供給するための酸素供給路50と、

DCE反応部20からクリーニングの対象である処理管にクリーニングガスを供給するためのクリーニングガス供給路60とを有する。更に、クリーニングガス供給路60には、クリーニングガス中のクリーニングに不要な成分、即ち、カーボンや水等を除去するためのトラップ部70を設ける。

【0017】

容器10は、金属汚染を防止するために石英から構成することが好ましい。また、容器10は、DCEの温度を一定に保つために恒温槽11に格納されている。恒温槽11としては、公知の恒温槽を利用することができる。この恒温槽11は、容器10に取り付けられた温度モニター12からの温度データに基づき、好ましくは±0.5℃の精度で温度コントロールされる。

【0018】

キャリアガス導入路30は、通常、ステンレス管、石英管、テフロン(登録商標)ライニングガラス管などから構成することができる。また、キャリアガスの流量を制御する公知のマスフローメーター(以下、MFCと称する場合がある)31と、バルブ32とを有することが好ましい。

【0019】

なお、DCEの温度T(℃)に対する蒸気圧P(mmHg)の関係は、0〜50℃の間では以下の式で表される。

【0020】

【数1】

【0021】

従って、温度とキャリアガスの流量からクリーニングに供する単位時間あたりのDCE量を決定することができ、恒温槽11の温度が変化した場合には上の関係式に従ってキャリアガス用のMFC31でキャリアガスの流量をマイクロコンピューターで制御すればよい。例えば、キャリアガスにアルゴンを用い、恒温槽11の温度を20℃とし、10〜300cc/分でバブリングすると、クリーニングに供するDCE量は15〜448mg/分(換言すれば、1.5×10−4〜4.6×10−3mol/分)となる。

【0022】

混合ガス供給路40は、通常、ステンレス管、石英管、テフロン(登録商標)ライニングガラス管などから構成することができる。また、公知のバルブ41を有することが好ましい。

【0023】

酸素供給路50は、通常、ステンレス管、石英管、テフロン(登録商標)ライニングガラス管などから構成することができる。また、酸素の流量を制御する公知のマスフローメーター(以下、MFCと称する場合がある)51と、バルブ52とを有することが好ましい。なお、酸素の供給は、DCEを熱分解する場合には原則不要である。その場合には、バルブ52をクローズしてもよい。

【0024】

また、図1においては、酸素供給路50は混合ガス供給路40に連結されているが、DCE反応管20に直接連結されていてもよい。

【0025】

なお、上述したように、キャリアガスを10〜300cc/分でバブリングした場合(換言すれば、DCE量は15〜448mg/分(1.5×10−4〜4.6×10−3mol/分))には、酸素ガス50〜400cc/分(2.25×10−3〜18×10−3mol/分)と混合すると、DCEに対する酸素のモル比[酸素/DCE]αは、計算上、約0.5〜120の数値範囲で変化させることができる。

【0026】

DCE反応部20は、好ましくは石英管から構成されており、ヒータ21で400〜900℃に加熱される。また、DCEと酸素ガスとの反応を確実に起こすために流路の断面積を拡げたり、あるいは図1に示すように流路を折り返して流路長を伸張させたりすることが好ましい。

【0027】

ここで、化学量論的には、ガス種としてHClのみを生成させる場合にはα=0として無酸素状態で熱分解させ、塩化水素と炭酸ガスを生成させる場合には0<α≦2とし、塩化水素と塩素とを生成させる場合には2<α<2.5とし、塩素を主体に生成させる場合には2.5≦αとすることが望まれる。

【0028】

実際には、DCE反応部20を350〜450℃に加熱し、モル比[酸素/DCE]αを約2〜2.2となるようキャリアガスと酸素ガスとの流量を設定すると、「C2H2Cl2+2O2→2HCl+2CO2」の反応が起こり、塩化水素、炭酸ガス及び未反応酸素からなるクリーニングガスがDCE反応部20から流出していくことが期待される。また、モル比[酸素/DCE]αを約2〜2.2としたまま、DCE反応部20を更に高温(700〜950℃)に加熱すると、「C2H2Cl2+5/2・O2→H2O+2CO2+Cl2」の反応式を満足する酸素量に対して不足するため、塩素、水、炭酸ガス、遊離カーボンがDCE反応部20から流出していくと予想される。モル比αが3を超える場合には、化学量論的には遊離カーボンが生成されず、塩素、水、炭酸ガス、未反応酸素の混合クリーニングガスがDCE反応部20から流出していくことが期待される。

【0029】

なお、半導体ウエハを同時に100枚以上も処理するような縦型処理管を使用する場合には、局所的な酸素不足の状況を避けるためにモル比αを10〜12程度にすることもありえる。

【0030】

クリーニングガス供給路60は、通常、ステンレス管、石英管、テフロン(登録商標)ライニングガラス管などから構成することができる。クリーニングガス供給路60には、排気用のバルブ61、処理管へ通じるバルブ62が設けられている。また、クリーニングガス供給路60に設けられているトラップ部70は、DCE反応部20から流出するクリーニングガスから不要な成分を除去するために温度コントロールされている。その手法としては特に制限はないが、冷媒を断熱膨脹させて冷却を行うことや、電気抵抗加熱により加熱することが挙げられる。その他に、恒温槽71に収容されたトラップ浴72を備えていてもよい。そのトラップ浴72としては、氷浴、オイルバス、液体窒素バス、ドライアイス−アセトンバス、温水バスなどを挙げることができる。例えば、クリーニングガスから水を除去するには、トラップ浴71を−79℃のドライアイス−アセトン浴とすることが好ましい。また、カーボンを除去する場合には、約20℃以下のトラップ浴、好ましくは0℃の氷浴とすることが好ましい。

【0031】

また、クリーニングガス供給路60は、トラップ部70において、図1に示すように流路を折り返して流路長を伸張させることが好ましい。

【0032】

なお、クリーニングガス供給路60には、図2に示すように、クリーニングガスをトラップ部70を経由することなく処理管へ導入できるように、バイパス路63を設け、それにバルブ64〜66を設けてもよい。

【0033】

トラップ部70に過度に不要成分が蓄積されると、クリーニングガス供給路60の目詰まりを生ずる可能性があるので、酸素ガスのみもしくはキャリアガスだけを流しながらトラップを100〜500℃(対象が水であれば100℃以上、カーボンであれば酸素ガスを流しながら300℃以上)に加熱し、バルブ62を閉め、一方、バルブ61を開けることにより、蓄積した不要成分(水は水蒸気として、カーボンは二酸化カーボンとして)排気することより、トラップ部70のトラップ機能の回復を図ることができる。

【0034】

以上説明したクリーニングガス供給装置は、半導体処理装置に組み込んで使用する。具体的な半導体処理装置は、図3に示すように、半導体ウエハを高温で処理可能な処理管200と、処理管200に連結された複数のプロセスガス供給路201、202、203)と、処理管200に連結された排気ガス路204とを有し、更に、プロセスガス供給路の少なくとも一つには本発明のクリーニングガス供給装置100のクリーニングガス供給路60が接続されている。各プロセスガス供給路には、それぞれMFC(205〜207)とバルブ(208〜210)が設けられている。また、処理管200には加熱装置211が設けられている。

【0035】

なお、図3においてはプロセスガス供給路は3系統存在するが、1系統であってもよい。また、クリーニングガス供給路60は、プロセスガス供給路に連結していてもよいが、直接、処理管200に連結していてもよい。

【0036】

処理管200は、通常の石英又はシリコンカーバイドから構成される。処理管200の内壁自体がクリーニング対象となる。また、処理管200内に収められるサセプターやボートなどの構造物も被処理物212となる。処理管200のクリーニングの際の加熱温度と加熱時間条件としては、実際に行うプロセスの温度及び時間に対し、プロセス温度より約50℃高温で、プロセス時間の約10倍程度の時間という条件が挙げられる。好ましくは800〜1500℃、より好ましくは1000〜1400℃で、1〜24時間加熱を続けることが好ましい。

【0037】

このような半導体処理装置の処理管200のクリーニングを行う場合、クリーニングガス供給装置により、DCEと酸素とを反応させて又はジクロロエチレンを熱分解させてクリーニングガスを取得し、取得したクリーニングガスを、クリーニング温度に加熱された処理管200に導入すればよい。この場合、取得したクリーニングガス中のクリーニングに不要な成分を除去すれば、精製したクリーニングガスでクリーニングを行うことができる。

【0038】

なお、処理管200や被処理物212のクリーニング結果を評価する方法の一例を以下に説明する。まず、Arキャリアガスを10〜300cc/分、酸素ガス50〜400cc/分、DCEに対する酸素のモル比[酸素/DCE]α=約0.5〜120、DCE反応部20の温度300〜950℃、トラップ部70の温度、約−70〜0℃という条件で取得したクリーニングガスを、N2プロセスガス1000〜2000cc/分と共に、1350〜1400℃に加熱した処理管200に5時間連続的に導入するというクリーニング処理を行う。クリーニング処理を行った後、被処理物104の上にシリコンウエハを載せ、Ar(1800cc/分)と酸素(200cc/分)とを流しながら、1350〜1400℃で1時間加熱するという汚染金属転写処理を行う。汚染金属転写処理を行った後、被処理物212に接触していたウエハ面をフッ酸蒸気に暴露し、液化したフッ酸液を回収し、このフッ酸液に含まれる汚染金属種をICP−MS(Inductively Coupled Plasma mass)分析により分析処理を行う。分析対象種としては、Na、Al、Fe、Cu、Cr、Ni等、全ての汚染金属種を分析することが好ましいが、これらのうち、ハンドリングの影響が強く反映されるNaと、素材に含まれ且つ半導体の性能低下の原因となる不純物であるFeをモニタリングすれば、クリーニング結果の評価に充分であるので、FeとNaを分析対象とした。この分析処理においてFeとNaの検出された濃度が、許容濃度を超えていた場合には、再度クリーニング処理、汚染金属転写処理、分析処理を行い、FeとNaの濃度を検出する。この一連の処理を、FeとNaの濃度が、許容濃度を下回るまで行う。なお、ウエハとして2インチ径のシリコンウエハを使用し、いわゆる半導体微量分析手法に基づくICP−MS分析を行った場合のFeの検出限界は0.5×1010個/cm2であり、Naの検出限界は0.7×1010個/cm2である。

【0039】

FeとNaの濃度が許容濃度を下回ったことが確認できた場合には、処理管200がクリーニングが完了したと判断し、クリーニングガス供給装置からのクリーニングガスを止め、処理管200に処理すべきウエハを投入し、所望の処理(アニール処理、金属薄膜形成処理、金属原子打ち込み処理等)を行えばよい。

【0040】

なお、本発明のクリーニングガス供給装置及びそれを備えた半導体製造装置は、クリーニングのみならず、以下に説明するように、シリコンの熱ウェット酸化や塩化水素によるエッジエッチングにも適用可能である。即ち、DCEと酸素を反応系に導入してシリコンの熱酸化を行う技術が微細化の進展に伴うSTI(Shallow Trench Isolation)技術での素子分離構造作成などに適応できる技術として注目されている(特開2007−35823号公報等)。この技術においては、DCEと酸素との反応で生じる水による熱ウエット酸化と塩化水素によるエッチングとが生じている、このため、一度の酸化プロセスでトレンチ構造のような三次元構造体に対し、鋭いエッジ部を丸めたり、場所により酸化膜厚を変えることができる。従って、本発明によりシリコンの酸化プロセスの自由度を拡大できる。また、DCEの熱分解では、塩化水素のみを発生させることも可能なので、エッチングにのみに利用することができる。

【実施例】

【0041】

以下、本発明を実施例により具体的に説明する。なお、以下の比較例及び実施例においては、図1のクリーニングガス供給装置を備えた図3の半導体処理装置のシリコンカーバイド製処理管のクリーニングを行った。実験条件及び得られた結果の一覧を表1に示す。

【0042】

比較例1

バルブ32、41、52、62、61、208、209を閉め(OFF)、他方、バルブ210を開け(OPEN)、Arを2リットル/分となるようにMFC207で調整して反応管200に導入しながら、反応系加熱用ヒータ211により、シリコンカーバイド反応管200の内部のシリコンカーバイド製の被処理物212の温度が1350℃となるように5時間加熱処理(クリーニング処理に相当)した。

【0043】

この加熱処理の後、反応管200の温度が室温にまで下がった時点で、2インチ径のシリコンウエハを被処理物212の上に載置し、MCF207でアルゴンの流量を1800ml/分とし、更に、バルブ209を開け、酸素を200ml/分となるようにMCF206で調整し、その混合ガスを反応管200に導入しながら、被処理物212の温度が1350℃となるように反応系加熱用ヒータ211により反応管200を1時間加熱することにより、金属汚染転写処理を行った。

【0044】

金属汚染転写処理後、放冷したウエハを反応管200から取出し、汚染金属が転写されたウエハ面をフッ酸蒸気に暴露させ、液化したフッ酸液を回収し、ICP−MS分析によりFeとNaの分析処理を行った。分析処理の結果、Feの汚染レベルは1〜5×1013個/cm2であり、Naの汚染レベルは5〜10×1010個/cm2であり、検出限界(Fe:0.5×1010個/cm2、Na:0.7×1010個/cm2)を大きく超えており、クリーニング効果は不十分であった。

【0045】

比較例2

バルブ32、41、62を開け、アルゴンを50ml/分の流量でトランスジクロロエチレンが入れられ、20℃に保持された容器部10にバブリングさせた(DCE輸送量:7.5×10−4mol/分)。他方、バルブ52を開け、モル比[酸素/DCE]αが20となるように、酸素流量をMCF51で調整した。DCE反応部20及びトラップ部70の温度はそれぞれ室温とした。従って、DCE反応部20では、DCEからクリーニング種(HClやCl2)が生成しておらず、トラップ部70を通過するのはDCEと酸素の混合ガスであった。この混合ガスを反応管200に導入すること以外は、比較例1と同様に、クリーニング処理、汚染金属転写処理及び分析処理を行った。分析処理の結果、Feの汚染レベルは3〜10×1012個/cm2であり、Naの汚染レベルは1〜5×1010個/cm2であり、検出限界を大きく超えており、クリーニング効果は不十分であった。なお、モル比[酸素/DCE]αが20の場合には、少なくとも被処理物212が置かれた反応管200内の最高温度領域では金属不純物とのクリーニングガス種は塩素であると考えられる。

【0046】

比較例3

モル比[酸素/DCE]αを約5に設定する以外は、比較例2と同様に、クリーニング処理を行ったところ、カーボンの析出が、反応管200の両開放端を塞ぐ透明石英製の蓋で目視観察されたため、実験を中止した。化学量論的にはカーボン析出が起こらない条件であったが、反応管200の中でDCEと酸素とが均一に混合されていないために生じたものと考えられる。

【0047】

実施例1

DCE反応部20の温度を500℃にしたこと以外は、比較例2と同様にクリーニング処理、金属汚染転写処理及び分析処理を行った。カーボン析出は観察されず、Feの汚染レベルは1〜5×1011個/cm2となり、比較例2に比べ大きく低下した。従って、DCE反応部20内で予めクリーニングガスが生成したことが確認できた。

【0048】

実施例2

モル比[酸素/DCE]αを5から2.2と下げ、遊離カーボンが生じた場合の対策としてトラップ部70を氷浴で0℃に冷却したこと以外は、実施例1と同様にクリーニング処理、金属汚染転写処理及び分析処理を行った。その結果、Fe及びNaはそれぞれ検出限界以下であった。

【0049】

実施例3

クリーニングガス中の水を除去できるように、トラップ70をドライアイス−アセトン浴で−79℃に冷却したこと以外は、実施例1と同様にクリーニング処理、金属汚染転写処理及び分析処理を行った。その結果、Fe及びNaはそれぞれ検出限界以下であった。

【0050】

実施例4

モル比[酸素/DCE]αを2.2から1.8と下げる以外は、実施例2と同様にクリーニング処理、金属汚染転写処理及び分析処理を行った。その結果、トラップ部70のトラップ浴72中のクリーニングガス供給路60の流入側の内壁にカーボンが付着しており、流出側の内壁にカーボンが付着していないことが確認できた。また、Fe及びNaはそれぞれ検出限界以下であった。

【0051】

実施例5

バルブ51を閉じて無酸素下でDCEを900℃に加熱したDCE反応部20に導入してDCEの熱分解を行ったこと以外は、実施例3と同様にクリーニング処理、金属汚染転写処理及び分析処理を行った。その結果、トラップ部70のトラップ浴72中のクリーニングガス供給路60の流入側の内壁にカーボンが付着しており、流出側の内壁にカーボンが付着していないことが確認できた。

【0052】

参考例1(トラップの回復)

バルブ32、41、62を閉め、52及び61を開け、トラップ部70のトラップ浴72をヒータに代え、トラップ部70中のクリーニングガス供給路60を400℃に加熱しながら、酸素を500ml/分で1時間流したところ水もカーボンも完全に除去することができた。

【0053】

【表1】

【産業上の利用可能性】

【0054】

本発明のクリーニングガス供給装置及び半導体処理装置は、半導体処理装置の処理管に、カーボンや水が処理管の中に導入されないように、その内部の金属汚染を効率よくクリーニングすることができる。従って、シリコンウエハなどの各種処理に有用である。

【図面の簡単な説明】

【0055】

【図1】図1は、本発明のクリーニングガス供給装置の概略図である。

【図2】図2は、本発明のクリーニングガス供給装置の部分概略図である。

【図3】図3は、本発明の半導体処理装置の概略図である。

【符号の説明】

【0056】

10 容器部

11 恒温槽

12 温度モニター

20 DCE反応部

21 ヒータ

30 キャリアガス導入路

31、51、205〜207 MFC

32、41、52、61、62、64〜66、208〜210 バルブ

40 混合ガス供給路

50 酸素供給路

60 クリーニングガス供給路

63 バイパス路

70 トラップ部

71 恒温槽

72 トラップ浴

100 クリーニングガス供給装置

200 処理管

201、202、203 プロセスガス供給路

204 排気ガス路

211 加熱装置

212 被処理物

【技術分野】

【0001】

本発明は、半導体ウエハを熱処理するための処理管を備えた半導体処理装置の当該処理管の内部をクリーニングするためのクリーニングガスを供給するクリーニングガス供給装置、それを備えた半導体処理装置、クリーニング方法に関する。

【背景技術】

【0002】

IC(集積回路)などの半導体装置の製造に際し、高温の処理管の中の半導体ウエハに対し、酸化膜形成処理、アニール処理、金属薄膜形成処理、金属原子打ち込み処理等、高温加熱を伴う処理が行われている。このような処理においては、処理管の内壁や処理管内に置かれたサセプターやボートなどの構造物が、ナトリウムやカリウムなどのアルカリ金属、鉄やコバルトやクロムなどの重金属などにより汚染されていると、半導体ウエハにそれらの金属原子が取り込まれ、半導体装置の性能低下が生ずる。

【0003】

このため、金属汚染された処理管やサセプター等を清浄なものと交換することが行われている。また、取り外した処理管や排気管、取り出したボートなどの構造物は、洗浄液で十分に洗浄した後に再使用される。ところが、このような交換作業や洗浄作業を行うと、これらがいったん清浄化された後に再び金属で再汚染される危険性がある。他方、これらの作業には膨大な時間が必要なため、半導体処理装置の休止時間が長くなり、半導体ウエハの処理効率が大きく低減することが避けられない。

【0004】

そこで、処理管などの交換作業を伴わずに、処理管内部の金属汚染を清浄化する日常的なメンテナンス方法が望まれており、その一つの方法として、高温(通常は1000℃以上)に加熱された処理管にジクロロエチレン1モルに対し2モルの割合の酸素を混合して導入し、処理管内で互いに反応させてHClガスを生じさせ(C2H2Cl2+2O2→2HCl+2CO2)、生じたHClガスで汚染金属を塩素化し、金属塩化物として揮発させて排気除去することが提案されている(特許文献1)。

【0005】

【特許文献1】特開2004−104029号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1のようにジクロロエチレンと酸素とをダイレクトに処理管に導入した場合、ジクロロエチレンの方が酸素に比べて約3倍も比重が大きいため、処理管内部の下方空間のジクロロエチレン濃度が高くなる傾向があり、結果的に局所的にジクロロエチレンに対し酸素の割合が過小になっている領域や、逆に過大になっている領域が生ずる。

【0007】

前者のジクロロエチレンに対し酸素の割合が過小になっている領域では、ジクロロエチレンの熱分解反応(C2H2Cl2→2HCl+2C)によりカーボンが生成し、処理管内壁等に付着する結果、半導体ウエハの歩留まりを大きく低下させるカーボン汚染を生じさせる危険性がある。

【0008】

他方、ジクロロエチレンに対し酸素の割合が過大になっている領域では、比較的低温(約500℃)では、塩化水素がクリーニングガス種として生成するが、比較的高温(約900℃)では、塩化水素ではなく塩素が生成し(C2H2Cl2+5/2・O2→H2O+2CO2+Cl2)、塩素ガスにより金属汚染は清浄化されるものの、水が生成するため、処理管の内部での水の存在量が場所により相違することが当然に想定されることになる。このことは、半導体ウエハを1200℃で超える高温で処理する際に問題となる。即ち、半導体ウエハを1200℃を超える高温で処理する際には、処理管やサセプターやボートなどの構造物を、石英に比べて高い耐熱性を示すシリコンカーバイドが使用するが、ジクロロエチレンに対し酸素の割合が過大になっている領域で生成する水のために、シリコンカーバイドの表面がウェット酸化により二酸化ケイ素膜に変化するという問題がある。また、前述したように、処理管の内部での水の存在量が場所により相違する。このため、シリコンカーバイド表面の二酸化ケイ素膜厚が場所により相違し、しかもシリコンカーバイドと二酸化ケイ素とにおける汚染金属原子の拡散速度は後者が前者に比べて大きいことから、処理管内部の汚染金属清浄化レベルは場所により相違する可能性が生ずる。従って、シリコンカーバイドを使用する場合には、処理管の中の水の存在量を極力抑制することが望まれている。

【0009】

本発明の目的は、以上の従来技術の課題を解決しようとすることであり、ジクロロエチレンを熱分解させて、又はジクロロエチレンと酸素とを反応させて得られたクリーンガスを使用して半導体処理装置の処理管内部の金属汚染をクリーニングする際に、クリーニングを阻害する可能性のあるカーボンや水が処理管の中に導入されないようにできることを目的とする。

【課題を解決するための手段】

【0010】

本発明者は、ジクロロエチレンを半導体処理装置の処理管に導入する前に、予め酸素と均一に混合して反応させて又はジクロロエチレンを熱分解させてクリーニングガスを調製しておき、得られたクリーニングガスを処理管に導くことにより、また、必要に応じてクリーニングガス中のクリーニングに不要な成分を除去しておくことにより、上述の目的を達成できることを見出し、本発明を完成させるに至った。

【0011】

即ち、本発明は、半導体ウエハを高温で処理可能な処理管を有する半導体処理装置の当該処理管に、その内部をクリーニングするためのガスを供給するクリーニングガス供給装置であって、

ジクロロエチレンを収容する容器と、

ジクロロエチレンと酸素とを反応させて又はジクロロエチレンを熱分解させてクリーニングガスを調製するジクロロエチレン反応部と、

該容器中のジクロロエチレン中において、キャリアガスのバブリングが生ずるように該容器に連結されたキャリアガス導入路と、

該容器からキャリアガスとジクロロエチレンとの混合ガスを該ジクロロエチレン反応部に供給するための混合ガス供給路と、

必要に応じて該ジクロロエチレン反応部に酸素を供給するための酸素供給路と、

該ジクロロエチレン反応部から該処理管にクリーニングガスを供給するためのクリーニングガス供給路と

を有するクリーニングガス供給装置を提供する。中でも、該クリーニングガス供給路に、クリーニングガス中のクリーニングに不要な成分を除去するためのトラップ部が設けられているクリーニングガス供給装置を提供する。

【0012】

また、本発明は、半導体ウエハを高温で処理可能な処理管と、該処理管に連結された複数のプロセスガス供給路と、該処理管に連結された排気ガス路とを有する半導体処理装置において、上述のクリーニングガス供給装置を有し、そのクリーニングガス供給路が、該複数のプロセスガス供給路の少なくとも一つに連結されているか又は処理管に直接連結されている半導体処理装置を提供する。この半導体処理装置は、該処理管の内部に、少なくとも一部がシリコンカーバイトから形成されている構造物が存在する場合にも適用できる。

【0013】

更に、本発明は、半導体ウエハを高温で処理可能な処理管を有する半導体処理装置の当該処理管の内部をクリーニングするためクリーニング方法であって、

ジクロロエチレンと酸素とを反応させて又はジクロロエチレンを熱分解させてクリーニングガスを取得し、取得したクリーニングガスを、クリーニング温度に加熱された該処理管に導入するクリーニング方法を提供する。この方法は、特に、取得したクリーニングガス中のクリーニングに不要な成分を除去することにより精製したクリーニングガスをクリーニング温度に加熱された該処理管に導入するクリーニング方法にも適用できる。

【発明の効果】

【0014】

本発明によれば、ジクロロエチレンを処理管に導入する前に、予めジクロロエチレンを熱分解させて又はジクロロエチレンと酸素とを反応させてクリーニングガスを調製しておき、得られたクリーニングガスを処理管に導いているので、又は、必要に応じてクリーニングガス中のクリーニングに不要な成分を除去した後に処理管に導いているので、半導体処理装置の処理管内部に、カーボンや水が混入することを避けることができる。

【発明を実施するための最良の形態】

【0015】

まず、半導体ウエハを高温で処理可能な処理管を有する半導体処理装置の当該処理管に、その内部をクリーニングするためのガスを供給するための本発明のクリーニングガス供給装置について図面を参照しながら説明する。

【0016】

図1に示すように、本発明のクリーニングガス供給装置100は、

ジクロロエチレン(主としてトランスジクロロエチレンであり、DCEと略する場合がある)を収容する容器10と、

DCEと酸素とを反応させて又はDCEを熱分解させてクリーニングガスを調製するDCE反応部20と、

容器10中のDCE中に、アルゴンや窒素などの不活性ガスから選択されるキャリアガスをバブリングさせるように容器部10に連結されたキャリアガス導入路30と、

容器10からキャリアガスとDCEとの混合ガスをDCE反応部20に供給するための混合ガス供給路40と、

必要に応じてDCE反応部に酸素を供給するための酸素供給路50と、

DCE反応部20からクリーニングの対象である処理管にクリーニングガスを供給するためのクリーニングガス供給路60とを有する。更に、クリーニングガス供給路60には、クリーニングガス中のクリーニングに不要な成分、即ち、カーボンや水等を除去するためのトラップ部70を設ける。

【0017】

容器10は、金属汚染を防止するために石英から構成することが好ましい。また、容器10は、DCEの温度を一定に保つために恒温槽11に格納されている。恒温槽11としては、公知の恒温槽を利用することができる。この恒温槽11は、容器10に取り付けられた温度モニター12からの温度データに基づき、好ましくは±0.5℃の精度で温度コントロールされる。

【0018】

キャリアガス導入路30は、通常、ステンレス管、石英管、テフロン(登録商標)ライニングガラス管などから構成することができる。また、キャリアガスの流量を制御する公知のマスフローメーター(以下、MFCと称する場合がある)31と、バルブ32とを有することが好ましい。

【0019】

なお、DCEの温度T(℃)に対する蒸気圧P(mmHg)の関係は、0〜50℃の間では以下の式で表される。

【0020】

【数1】

【0021】

従って、温度とキャリアガスの流量からクリーニングに供する単位時間あたりのDCE量を決定することができ、恒温槽11の温度が変化した場合には上の関係式に従ってキャリアガス用のMFC31でキャリアガスの流量をマイクロコンピューターで制御すればよい。例えば、キャリアガスにアルゴンを用い、恒温槽11の温度を20℃とし、10〜300cc/分でバブリングすると、クリーニングに供するDCE量は15〜448mg/分(換言すれば、1.5×10−4〜4.6×10−3mol/分)となる。

【0022】

混合ガス供給路40は、通常、ステンレス管、石英管、テフロン(登録商標)ライニングガラス管などから構成することができる。また、公知のバルブ41を有することが好ましい。

【0023】

酸素供給路50は、通常、ステンレス管、石英管、テフロン(登録商標)ライニングガラス管などから構成することができる。また、酸素の流量を制御する公知のマスフローメーター(以下、MFCと称する場合がある)51と、バルブ52とを有することが好ましい。なお、酸素の供給は、DCEを熱分解する場合には原則不要である。その場合には、バルブ52をクローズしてもよい。

【0024】

また、図1においては、酸素供給路50は混合ガス供給路40に連結されているが、DCE反応管20に直接連結されていてもよい。

【0025】

なお、上述したように、キャリアガスを10〜300cc/分でバブリングした場合(換言すれば、DCE量は15〜448mg/分(1.5×10−4〜4.6×10−3mol/分))には、酸素ガス50〜400cc/分(2.25×10−3〜18×10−3mol/分)と混合すると、DCEに対する酸素のモル比[酸素/DCE]αは、計算上、約0.5〜120の数値範囲で変化させることができる。

【0026】

DCE反応部20は、好ましくは石英管から構成されており、ヒータ21で400〜900℃に加熱される。また、DCEと酸素ガスとの反応を確実に起こすために流路の断面積を拡げたり、あるいは図1に示すように流路を折り返して流路長を伸張させたりすることが好ましい。

【0027】

ここで、化学量論的には、ガス種としてHClのみを生成させる場合にはα=0として無酸素状態で熱分解させ、塩化水素と炭酸ガスを生成させる場合には0<α≦2とし、塩化水素と塩素とを生成させる場合には2<α<2.5とし、塩素を主体に生成させる場合には2.5≦αとすることが望まれる。

【0028】

実際には、DCE反応部20を350〜450℃に加熱し、モル比[酸素/DCE]αを約2〜2.2となるようキャリアガスと酸素ガスとの流量を設定すると、「C2H2Cl2+2O2→2HCl+2CO2」の反応が起こり、塩化水素、炭酸ガス及び未反応酸素からなるクリーニングガスがDCE反応部20から流出していくことが期待される。また、モル比[酸素/DCE]αを約2〜2.2としたまま、DCE反応部20を更に高温(700〜950℃)に加熱すると、「C2H2Cl2+5/2・O2→H2O+2CO2+Cl2」の反応式を満足する酸素量に対して不足するため、塩素、水、炭酸ガス、遊離カーボンがDCE反応部20から流出していくと予想される。モル比αが3を超える場合には、化学量論的には遊離カーボンが生成されず、塩素、水、炭酸ガス、未反応酸素の混合クリーニングガスがDCE反応部20から流出していくことが期待される。

【0029】

なお、半導体ウエハを同時に100枚以上も処理するような縦型処理管を使用する場合には、局所的な酸素不足の状況を避けるためにモル比αを10〜12程度にすることもありえる。

【0030】

クリーニングガス供給路60は、通常、ステンレス管、石英管、テフロン(登録商標)ライニングガラス管などから構成することができる。クリーニングガス供給路60には、排気用のバルブ61、処理管へ通じるバルブ62が設けられている。また、クリーニングガス供給路60に設けられているトラップ部70は、DCE反応部20から流出するクリーニングガスから不要な成分を除去するために温度コントロールされている。その手法としては特に制限はないが、冷媒を断熱膨脹させて冷却を行うことや、電気抵抗加熱により加熱することが挙げられる。その他に、恒温槽71に収容されたトラップ浴72を備えていてもよい。そのトラップ浴72としては、氷浴、オイルバス、液体窒素バス、ドライアイス−アセトンバス、温水バスなどを挙げることができる。例えば、クリーニングガスから水を除去するには、トラップ浴71を−79℃のドライアイス−アセトン浴とすることが好ましい。また、カーボンを除去する場合には、約20℃以下のトラップ浴、好ましくは0℃の氷浴とすることが好ましい。

【0031】

また、クリーニングガス供給路60は、トラップ部70において、図1に示すように流路を折り返して流路長を伸張させることが好ましい。

【0032】

なお、クリーニングガス供給路60には、図2に示すように、クリーニングガスをトラップ部70を経由することなく処理管へ導入できるように、バイパス路63を設け、それにバルブ64〜66を設けてもよい。

【0033】

トラップ部70に過度に不要成分が蓄積されると、クリーニングガス供給路60の目詰まりを生ずる可能性があるので、酸素ガスのみもしくはキャリアガスだけを流しながらトラップを100〜500℃(対象が水であれば100℃以上、カーボンであれば酸素ガスを流しながら300℃以上)に加熱し、バルブ62を閉め、一方、バルブ61を開けることにより、蓄積した不要成分(水は水蒸気として、カーボンは二酸化カーボンとして)排気することより、トラップ部70のトラップ機能の回復を図ることができる。

【0034】

以上説明したクリーニングガス供給装置は、半導体処理装置に組み込んで使用する。具体的な半導体処理装置は、図3に示すように、半導体ウエハを高温で処理可能な処理管200と、処理管200に連結された複数のプロセスガス供給路201、202、203)と、処理管200に連結された排気ガス路204とを有し、更に、プロセスガス供給路の少なくとも一つには本発明のクリーニングガス供給装置100のクリーニングガス供給路60が接続されている。各プロセスガス供給路には、それぞれMFC(205〜207)とバルブ(208〜210)が設けられている。また、処理管200には加熱装置211が設けられている。

【0035】

なお、図3においてはプロセスガス供給路は3系統存在するが、1系統であってもよい。また、クリーニングガス供給路60は、プロセスガス供給路に連結していてもよいが、直接、処理管200に連結していてもよい。

【0036】

処理管200は、通常の石英又はシリコンカーバイドから構成される。処理管200の内壁自体がクリーニング対象となる。また、処理管200内に収められるサセプターやボートなどの構造物も被処理物212となる。処理管200のクリーニングの際の加熱温度と加熱時間条件としては、実際に行うプロセスの温度及び時間に対し、プロセス温度より約50℃高温で、プロセス時間の約10倍程度の時間という条件が挙げられる。好ましくは800〜1500℃、より好ましくは1000〜1400℃で、1〜24時間加熱を続けることが好ましい。

【0037】

このような半導体処理装置の処理管200のクリーニングを行う場合、クリーニングガス供給装置により、DCEと酸素とを反応させて又はジクロロエチレンを熱分解させてクリーニングガスを取得し、取得したクリーニングガスを、クリーニング温度に加熱された処理管200に導入すればよい。この場合、取得したクリーニングガス中のクリーニングに不要な成分を除去すれば、精製したクリーニングガスでクリーニングを行うことができる。

【0038】

なお、処理管200や被処理物212のクリーニング結果を評価する方法の一例を以下に説明する。まず、Arキャリアガスを10〜300cc/分、酸素ガス50〜400cc/分、DCEに対する酸素のモル比[酸素/DCE]α=約0.5〜120、DCE反応部20の温度300〜950℃、トラップ部70の温度、約−70〜0℃という条件で取得したクリーニングガスを、N2プロセスガス1000〜2000cc/分と共に、1350〜1400℃に加熱した処理管200に5時間連続的に導入するというクリーニング処理を行う。クリーニング処理を行った後、被処理物104の上にシリコンウエハを載せ、Ar(1800cc/分)と酸素(200cc/分)とを流しながら、1350〜1400℃で1時間加熱するという汚染金属転写処理を行う。汚染金属転写処理を行った後、被処理物212に接触していたウエハ面をフッ酸蒸気に暴露し、液化したフッ酸液を回収し、このフッ酸液に含まれる汚染金属種をICP−MS(Inductively Coupled Plasma mass)分析により分析処理を行う。分析対象種としては、Na、Al、Fe、Cu、Cr、Ni等、全ての汚染金属種を分析することが好ましいが、これらのうち、ハンドリングの影響が強く反映されるNaと、素材に含まれ且つ半導体の性能低下の原因となる不純物であるFeをモニタリングすれば、クリーニング結果の評価に充分であるので、FeとNaを分析対象とした。この分析処理においてFeとNaの検出された濃度が、許容濃度を超えていた場合には、再度クリーニング処理、汚染金属転写処理、分析処理を行い、FeとNaの濃度を検出する。この一連の処理を、FeとNaの濃度が、許容濃度を下回るまで行う。なお、ウエハとして2インチ径のシリコンウエハを使用し、いわゆる半導体微量分析手法に基づくICP−MS分析を行った場合のFeの検出限界は0.5×1010個/cm2であり、Naの検出限界は0.7×1010個/cm2である。

【0039】

FeとNaの濃度が許容濃度を下回ったことが確認できた場合には、処理管200がクリーニングが完了したと判断し、クリーニングガス供給装置からのクリーニングガスを止め、処理管200に処理すべきウエハを投入し、所望の処理(アニール処理、金属薄膜形成処理、金属原子打ち込み処理等)を行えばよい。

【0040】

なお、本発明のクリーニングガス供給装置及びそれを備えた半導体製造装置は、クリーニングのみならず、以下に説明するように、シリコンの熱ウェット酸化や塩化水素によるエッジエッチングにも適用可能である。即ち、DCEと酸素を反応系に導入してシリコンの熱酸化を行う技術が微細化の進展に伴うSTI(Shallow Trench Isolation)技術での素子分離構造作成などに適応できる技術として注目されている(特開2007−35823号公報等)。この技術においては、DCEと酸素との反応で生じる水による熱ウエット酸化と塩化水素によるエッチングとが生じている、このため、一度の酸化プロセスでトレンチ構造のような三次元構造体に対し、鋭いエッジ部を丸めたり、場所により酸化膜厚を変えることができる。従って、本発明によりシリコンの酸化プロセスの自由度を拡大できる。また、DCEの熱分解では、塩化水素のみを発生させることも可能なので、エッチングにのみに利用することができる。

【実施例】

【0041】

以下、本発明を実施例により具体的に説明する。なお、以下の比較例及び実施例においては、図1のクリーニングガス供給装置を備えた図3の半導体処理装置のシリコンカーバイド製処理管のクリーニングを行った。実験条件及び得られた結果の一覧を表1に示す。

【0042】

比較例1

バルブ32、41、52、62、61、208、209を閉め(OFF)、他方、バルブ210を開け(OPEN)、Arを2リットル/分となるようにMFC207で調整して反応管200に導入しながら、反応系加熱用ヒータ211により、シリコンカーバイド反応管200の内部のシリコンカーバイド製の被処理物212の温度が1350℃となるように5時間加熱処理(クリーニング処理に相当)した。

【0043】

この加熱処理の後、反応管200の温度が室温にまで下がった時点で、2インチ径のシリコンウエハを被処理物212の上に載置し、MCF207でアルゴンの流量を1800ml/分とし、更に、バルブ209を開け、酸素を200ml/分となるようにMCF206で調整し、その混合ガスを反応管200に導入しながら、被処理物212の温度が1350℃となるように反応系加熱用ヒータ211により反応管200を1時間加熱することにより、金属汚染転写処理を行った。

【0044】

金属汚染転写処理後、放冷したウエハを反応管200から取出し、汚染金属が転写されたウエハ面をフッ酸蒸気に暴露させ、液化したフッ酸液を回収し、ICP−MS分析によりFeとNaの分析処理を行った。分析処理の結果、Feの汚染レベルは1〜5×1013個/cm2であり、Naの汚染レベルは5〜10×1010個/cm2であり、検出限界(Fe:0.5×1010個/cm2、Na:0.7×1010個/cm2)を大きく超えており、クリーニング効果は不十分であった。

【0045】

比較例2

バルブ32、41、62を開け、アルゴンを50ml/分の流量でトランスジクロロエチレンが入れられ、20℃に保持された容器部10にバブリングさせた(DCE輸送量:7.5×10−4mol/分)。他方、バルブ52を開け、モル比[酸素/DCE]αが20となるように、酸素流量をMCF51で調整した。DCE反応部20及びトラップ部70の温度はそれぞれ室温とした。従って、DCE反応部20では、DCEからクリーニング種(HClやCl2)が生成しておらず、トラップ部70を通過するのはDCEと酸素の混合ガスであった。この混合ガスを反応管200に導入すること以外は、比較例1と同様に、クリーニング処理、汚染金属転写処理及び分析処理を行った。分析処理の結果、Feの汚染レベルは3〜10×1012個/cm2であり、Naの汚染レベルは1〜5×1010個/cm2であり、検出限界を大きく超えており、クリーニング効果は不十分であった。なお、モル比[酸素/DCE]αが20の場合には、少なくとも被処理物212が置かれた反応管200内の最高温度領域では金属不純物とのクリーニングガス種は塩素であると考えられる。

【0046】

比較例3

モル比[酸素/DCE]αを約5に設定する以外は、比較例2と同様に、クリーニング処理を行ったところ、カーボンの析出が、反応管200の両開放端を塞ぐ透明石英製の蓋で目視観察されたため、実験を中止した。化学量論的にはカーボン析出が起こらない条件であったが、反応管200の中でDCEと酸素とが均一に混合されていないために生じたものと考えられる。

【0047】

実施例1

DCE反応部20の温度を500℃にしたこと以外は、比較例2と同様にクリーニング処理、金属汚染転写処理及び分析処理を行った。カーボン析出は観察されず、Feの汚染レベルは1〜5×1011個/cm2となり、比較例2に比べ大きく低下した。従って、DCE反応部20内で予めクリーニングガスが生成したことが確認できた。

【0048】

実施例2

モル比[酸素/DCE]αを5から2.2と下げ、遊離カーボンが生じた場合の対策としてトラップ部70を氷浴で0℃に冷却したこと以外は、実施例1と同様にクリーニング処理、金属汚染転写処理及び分析処理を行った。その結果、Fe及びNaはそれぞれ検出限界以下であった。

【0049】

実施例3

クリーニングガス中の水を除去できるように、トラップ70をドライアイス−アセトン浴で−79℃に冷却したこと以外は、実施例1と同様にクリーニング処理、金属汚染転写処理及び分析処理を行った。その結果、Fe及びNaはそれぞれ検出限界以下であった。

【0050】

実施例4

モル比[酸素/DCE]αを2.2から1.8と下げる以外は、実施例2と同様にクリーニング処理、金属汚染転写処理及び分析処理を行った。その結果、トラップ部70のトラップ浴72中のクリーニングガス供給路60の流入側の内壁にカーボンが付着しており、流出側の内壁にカーボンが付着していないことが確認できた。また、Fe及びNaはそれぞれ検出限界以下であった。

【0051】

実施例5

バルブ51を閉じて無酸素下でDCEを900℃に加熱したDCE反応部20に導入してDCEの熱分解を行ったこと以外は、実施例3と同様にクリーニング処理、金属汚染転写処理及び分析処理を行った。その結果、トラップ部70のトラップ浴72中のクリーニングガス供給路60の流入側の内壁にカーボンが付着しており、流出側の内壁にカーボンが付着していないことが確認できた。

【0052】

参考例1(トラップの回復)

バルブ32、41、62を閉め、52及び61を開け、トラップ部70のトラップ浴72をヒータに代え、トラップ部70中のクリーニングガス供給路60を400℃に加熱しながら、酸素を500ml/分で1時間流したところ水もカーボンも完全に除去することができた。

【0053】

【表1】

【産業上の利用可能性】

【0054】

本発明のクリーニングガス供給装置及び半導体処理装置は、半導体処理装置の処理管に、カーボンや水が処理管の中に導入されないように、その内部の金属汚染を効率よくクリーニングすることができる。従って、シリコンウエハなどの各種処理に有用である。

【図面の簡単な説明】

【0055】

【図1】図1は、本発明のクリーニングガス供給装置の概略図である。

【図2】図2は、本発明のクリーニングガス供給装置の部分概略図である。

【図3】図3は、本発明の半導体処理装置の概略図である。

【符号の説明】

【0056】

10 容器部

11 恒温槽

12 温度モニター

20 DCE反応部

21 ヒータ

30 キャリアガス導入路

31、51、205〜207 MFC

32、41、52、61、62、64〜66、208〜210 バルブ

40 混合ガス供給路

50 酸素供給路

60 クリーニングガス供給路

63 バイパス路

70 トラップ部

71 恒温槽

72 トラップ浴

100 クリーニングガス供給装置

200 処理管

201、202、203 プロセスガス供給路

204 排気ガス路

211 加熱装置

212 被処理物

【特許請求の範囲】

【請求項1】

半導体ウエハを加熱処理可能な処理管を有する半導体処理装置の当該処理管に、その内部をクリーニングするためのガスを供給するクリーニングガス供給装置であって、

ジクロロエチレンを収容する容器と、

ジクロロエチレンと酸素とを反応させて又はジクロロエチレンを熱分解させてクリーニングガスを調製するジクロロエチレン反応部と、

該容器中のジクロロエチレン中において、キャリアガスのバブリングが生ずるように該容器に連結されたキャリアガス導入路と、

該容器からキャリアガスとジクロロエチレンとの混合ガスを該ジクロロエチレン反応部に供給するための混合ガス供給路と、

必要に応じて該ジクロロエチレン反応部に酸素を供給するための酸素供給路と、

該ジクロロエチレン反応部から該処理管にクリーニングガスを供給するためのクリーニングガス供給路と

を有するクリーニングガス供給装置。

【請求項2】

該クリーニングガス供給路に、クリーニングガス中のクリーニングに不要な成分を除去するためのトラップ部が設けられている請求項1記載のクリーニングガス供給装置。

【請求項3】

半導体ウエハを高温で処理可能な処理管と、該処理管に連結された少なくとも一つのプロセスガス供給路と、該処理管に連結された排気ガス路とを有する半導体処理装置において、請求項1又は2記載のクリーニングガス供給装置を有し、そのクリーニングガス供給路が、該プロセスガス供給路に連結されているか又は処理管に直接連結されている半導体処理装置。

【請求項4】

該処理管の内部に少なくとも一部がシリコンカーバイトから形成されている構造物が存在する請求項3記載の半導体処理装置。

【請求項5】

半導体ウエハを高温で処理可能な処理管を有する半導体処理装置の当該処理管の内部をクリーニングするためのクリーニング方法であって、

ジクロロエチレンと酸素とを反応させて又はジクロロエチレンを熱分解させてクリーニングガスを取得し、取得したクリーニングガスを、加熱された該処理管に導入するクリーニング方法。

【請求項6】

取得したクリーニングガス中のクリーニングに不要な成分を除去することにより精製したクリーニングガスを加熱された該処理管に導入する請求項5記載のクリーニング方法。

【請求項1】

半導体ウエハを加熱処理可能な処理管を有する半導体処理装置の当該処理管に、その内部をクリーニングするためのガスを供給するクリーニングガス供給装置であって、

ジクロロエチレンを収容する容器と、

ジクロロエチレンと酸素とを反応させて又はジクロロエチレンを熱分解させてクリーニングガスを調製するジクロロエチレン反応部と、

該容器中のジクロロエチレン中において、キャリアガスのバブリングが生ずるように該容器に連結されたキャリアガス導入路と、

該容器からキャリアガスとジクロロエチレンとの混合ガスを該ジクロロエチレン反応部に供給するための混合ガス供給路と、

必要に応じて該ジクロロエチレン反応部に酸素を供給するための酸素供給路と、

該ジクロロエチレン反応部から該処理管にクリーニングガスを供給するためのクリーニングガス供給路と

を有するクリーニングガス供給装置。

【請求項2】

該クリーニングガス供給路に、クリーニングガス中のクリーニングに不要な成分を除去するためのトラップ部が設けられている請求項1記載のクリーニングガス供給装置。

【請求項3】

半導体ウエハを高温で処理可能な処理管と、該処理管に連結された少なくとも一つのプロセスガス供給路と、該処理管に連結された排気ガス路とを有する半導体処理装置において、請求項1又は2記載のクリーニングガス供給装置を有し、そのクリーニングガス供給路が、該プロセスガス供給路に連結されているか又は処理管に直接連結されている半導体処理装置。

【請求項4】

該処理管の内部に少なくとも一部がシリコンカーバイトから形成されている構造物が存在する請求項3記載の半導体処理装置。

【請求項5】

半導体ウエハを高温で処理可能な処理管を有する半導体処理装置の当該処理管の内部をクリーニングするためのクリーニング方法であって、

ジクロロエチレンと酸素とを反応させて又はジクロロエチレンを熱分解させてクリーニングガスを取得し、取得したクリーニングガスを、加熱された該処理管に導入するクリーニング方法。

【請求項6】

取得したクリーニングガス中のクリーニングに不要な成分を除去することにより精製したクリーニングガスを加熱された該処理管に導入する請求項5記載のクリーニング方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−231332(P2009−231332A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−71454(P2008−71454)

【出願日】平成20年3月19日(2008.3.19)

【出願人】(000219565)東横化学株式会社 (15)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月19日(2008.3.19)

【出願人】(000219565)東横化学株式会社 (15)

【Fターム(参考)】

[ Back to top ]