クリーニングローラ及びその製造方法

【課題】被クリーニング部材に付着した微粒子を確実に捕獲することができると共に、クリーニング部材端部とシャフトとの接着強度を確保することができる低コストのクリーニングローラ、及びその製造方法を提供する。

【解決手段】棒状の芯材と、前記芯材の軸線方向に沿って螺旋状に設けられ、芯材の軸線方向に見て所定の外形寸法を有するクリーニング部材とを有し、前記クリーニング部材の両端部の圧縮倍率が2倍以上であるクリーニングローラ。

【解決手段】棒状の芯材と、前記芯材の軸線方向に沿って螺旋状に設けられ、芯材の軸線方向に見て所定の外形寸法を有するクリーニング部材とを有し、前記クリーニング部材の両端部の圧縮倍率が2倍以上であるクリーニングローラ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、帯電ローラの表面をクリーニングするクリーニングローラ及びその製造方法に関する。

【背景技術】

【0002】

従来より、電子写真方式によって記録媒体に画像を記録する装置として、複写機、プリンタ、ファクシミリ、多機能複合機等の画像形成装置が知られている。

【0003】

このような電子写真方式の画像形成装置では、まず、像担持体としての感光ドラムの表面を帯電ローラで帯電させ、次いで、露光装置内からのレーザーダイオード或いはLEDからレーザー光或いはLED光が照射され、感光ドラム表面を露光して静電潜像を形成する。その静電潜像に現像装置から現像剤であるトナーを供給して、トナー画像を形成する。その後、感光ドラム上のトナー画像は、記録媒体に転写され、このトナー画像が転写された記録媒体が定着装置を通過することにより、記録媒体上に定着される。一方、記録媒体に転写されて感光ドラム上に残った残留トナーは、クリーニングブレード等により除去され、感光ドラムは再度、帯電ローラで帯電される。

【0004】

一方、クリーニングブレードで除去される感光ドラム上の残留物には、残留トナーのみならず、記録媒体の構成材料由来の紙紛や、トナーの外添剤である微細なシリカ、酸化チタン、ワックス等が含まれており、これら微粒子はクリーニングブレード等では完全に除去できないことがあった。

【0005】

特に、帯電ローラは、感光ドラムに押圧されて接触配置されていることから、上述したクリーニングブレードで十分に除去できなかった微粒子が付着しやすく、帯電不良を引き起こすという問題がある。

【0006】

そのために、帯電ローラと対向して帯電ローラの表面に接触従動回転して、帯電ローラの表面に付着した微粒子を捕獲するクリーニングローラが知られている。

【0007】

上記クリーニングローラとして、特許文献1には、シャフトに紐状に形成された発泡ウレタンスポンジのクリーニング部材を、螺旋状に巻き付けて構成されたクリーニングローラが開示されている(特許文献1参照)。

【0008】

また、特許文献2には、シャフトに連続気泡構造のセル骨格、柔軟性を有する樹脂製のクリーニング部材を、予め板状に形成したフォームシートに加工して巻回して構成されているクリーニングローラが開示されている(特許文献2参照)。

【0009】

これらのクリーニングローラによれば、発泡ウレタンスポンジ製のクリーニング部材が有する柔軟性によって、帯電ローラに付着している微粒子を捕獲することができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2008−070532号公報(8頁 図2)

【特許文献2】特開2010−107797号公報(13頁 2図)

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述した特許文献1に開示されているクリーニングローラでは、紐状のクリーニング部材をシャフトに螺旋状に巻き付けているため、クリーニング部材は帯電ローラと間欠的に線接触する。そのため、クリーニング部材がシャフトに対して筒状に形成され、帯電ローラ表面と常に面接触してクリーニングするクリーニングローラよりも、クリーニング性能に対する信頼性に劣るという問題があった。更に、クリーニング部材が紐状でシャフトとの接着面積が少なく、クリーニング部材の両側端部における、巻き付け開始部及び巻き付け終了部から、クリーニング部材が剥がれやすいという問題があった。

【0012】

一方、特許文献2に開示されているクリーニングローラは、板状に形成されているフォームシートをシャフトに巻回して構成されているために、クリーニング部材とシャフトの接着面積をより広く確保することができ、クリーニング部材のシャフトへの接着性については信頼性を確保しやすい構造となっている。

【0013】

しかしながら、連続気泡構造のセル骨格、柔軟性を有する樹脂製のクリーニング部材を、予め板状に形成したフォームシートに加工して巻回して構成される製造方法を用いることから、クリーニング部材を予め板状に形成したフォームシートを製造準備する工程が必要となり、製造コストの上昇を招くという問題があった。

【0014】

本発明は、上記事実に鑑みてなされたものであり、被クリーニング部材に付着した微粒子を確実に捕獲することができると共に、クリーニング部材端部とシャフトとの接着強度を確保することができる低コストのクリーニングローラ、及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

前記課題を解決するために、請求項1記載のクリーニングローラは、棒状の芯材と、前記芯材の軸線方向に沿って螺旋状に設けられ、芯材の軸線方向に見て所定の外形寸法を有するクリーニング部材とを有し、前記クリーニング部材の両端部が圧縮されていることを特徴とする。

【0016】

請求項2に記載のクリーニングローラは、前記クリーニング部材の両端部の圧縮倍率が2倍以上であることを特徴とする。

【0017】

請求項3に記載のクリーニングローラの製造法は、前記クリーニング部材を準備する準備工程と、前記準備工程によって準備された前記クリーニング部材を前記芯材に螺旋状に巻き付ける巻き付け工程とを備え、前記準備工程において、前記クリーニング部材の両端部を圧縮することを特徴とする。

【0018】

請求項4に記載のクリーニングローラの製造法は、前記クリーニング部材を準備する前記準備工程において、前記クリーニング部材の両端部を加熱プレスにより圧縮することを特徴とする。

【0019】

請求項5に記載のクリーニングローラの製造法は、前記クリーニング部材を準備する前記準備工程において、前記クリーニング部材の両端部を加熱ローラにより圧縮することを特徴とする。

【0020】

請求項6に記載のクリーニングローラの製造法は、前記クリーニング部材を準備する準備工程と、前記準備工程によって準備された前記クリーニング部材を前記芯材に螺旋状に巻き付ける巻き付け工程とを備え、前記クリーニング部材を前記芯材に螺旋状に巻き付けた後、加熱ローラにより前記クリーニング部材の両端部を圧縮することを特徴とする。

【発明の効果】

【0021】

本発明によれば、被クリーニング部材に付着した微粒子を確実に捕獲することができると共に、クリーニング部材端部とシャフトとの接着強度、及び接着層界面の接着強度を確保することができる低コストのクリーニングローラ、及びその製造方法を得ることができる。

【図面の簡単な説明】

【0022】

【図1】本発明に係るクリーニングローラを適用した画像形成装置の概略構成図

【図2】画像形成部の内部構成図

【図3】クリーニングローラの概略構成図

【図4】第1実施形態のクリーニングローラ及びその製造方法を説明する図

【図5】クリーニング部材を準備する準備工程を説明する図

【図6】他の形状のクリーニング部材を準備する準備工程を説明する図

【図7】第2実施形態のクリーニングローラ及びその製造方法を説明する図

【図8】第3実施形態のクリーニングローラ及びその製造方法を説明する図

【発明を実施するための形態】

【0023】

次に図面を参照しながら、本発明の実施の形態の具体例としての実施例を説明するが、本発明は以下の実施例に限定されるものではない。

また、以下の図面を使用した説明において、図面は模式的なものであり、各寸法の比率等は現実のものとは異なることに留意すべきであり、理解の容易のために説明に必要な部材以外の図示は適宜省略されている。

【0024】

(1)画像形成装置の概略構成

図1は、本発明に係るクリーニングローラ1を適用した画像形成装置の実施の一形態を示す概略構成図である。図1に示す画像形成装置20は、4色のトナー(イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K))によるフルカラー画像形成を行う画像形成部21Y,21M、21C,21Kが水平方向に配列されている。

【0025】

各画像形成部21Y,21M、21C,21Kは、互いに異なる色のトナーからなる現像剤を収容している以外は同様の構成となっている。そこで、一つの画像形成部21Yを例にその構成を説明する。

【0026】

図2に示すように、画像形成部21Yは、静電潜像を担持する像担持体としての感光ドラム30と、感光ドラム30に接触して配設された感光ドラム30の表面を帯電させる帯電ローラ40と、帯電ローラ40と当接して回転し、帯電ローラ40の表面をクリーニングするクリーニングローラ1と、感光ドラム30の表面の静電潜像に対して現像剤としてのトナーを供給して可視画像を形成する現像装置50と、感光ドラム30の表面に当接して配接され感光ドラム30の表面に付着した残留トナーを除去するクリーニングブレード60等によって構成されている。

【0027】

各画像形成部21Y,21M、21C,21Kの下方には、感光ドラム30の表面を露光して静電潜像を形成する露光装置70が配接されている。この露光装置70は、画像データに基づいてレーザーダイオード或いはLEDから感光ドラム30の表面へレーザー光或いはLED光を照射するように構成されている。

【0028】

各画像形成部21Y,21M、21C,21Kの上方には、一次転写ローラ22Y,22M、22C,22Kが各画像形成部の感光ドラムに対向して中間転写ベルト80を介して圧接している。また、二次転写ローラ23は、対向する従動ローラに対して中間転写ベルト80を介して圧接している。

【0029】

画像形成装置20の下部には、給紙部25が配設され、給紙部25は、記録媒体Pを収納する記録媒体収納カセット26と、記録媒体収納カセット26から記録媒体Pを送り出す送り出しローラ27とが配設され、前記送り出しローラ27から下流側には、記録媒体案内ガイドSと、一対のレジストローラ28a、28bが配設されている。

【0030】

二次転写ローラ23の下流側には、記録媒体Pにトナー画像を定着させるための定着装置90が配設されている。

【0031】

(2)画像形成装置の動作

以下、上記画像形成装置の画像形成動作として、図2を参照しながら、一つの画像形成部21Yを例にして説明する。画像形成部21Yの感光ドラム30を図示しない駆動装置で回転させ、回転する感光ドラム30の表面を帯電ローラ40によって均一な所望の電位に帯電させる。そして、図示しない画像コントローラからの画像データに基づいて露光装置70から感光ドラム30の表面へレーザーダイオード或いはLEDからレーザー光或いはLED光が照射され、照射された部分の感光ドラム30の表面電位は低下し、静電潜像が形成される。次に、この感光ドラム30の表面の静電潜像が形成された部分に、現像装置50によって、帯電された現像剤としてのトナーを静電的に付着させ、感光ドラム30上にイエローの画像が可視画像として形成される。

【0032】

画像形成部21Yの感光ドラム30に対向する一次転写ローラ22Yにトナーの帯電極性とは逆極性に制御された電圧を印加し、感光ドラム30上のトナー画像を中間転写ベルト80上に転写する。

【0033】

その他の各画像形成部21M,21C,21Kにおいても、同様に感光ドラム30上にトナー画像を形成し、各々のトナー画像を中間転写ベルト80上に一次転写して、記録媒体P上に二次転写されるべきトナー画像として一時的保持される。

【0034】

一次転写後は、各感光ドラム30の表面に残留する未転写のトナーはクリーニングブレード60よって除去されるが、クリーニングブレード60では完全に除去できない記録媒体の構成材料由来の紙紛や、トナーに含まれる外添剤としての微細なシリカ、酸化チタン、ワックス等の微粒子は、クリーニングブレード60の感光ドラム30との当接部をすり抜け、帯電ローラ40の表面に付着するが、帯電ローラ40に当接して回転するクリーニングローラ1の表面に捕捉され、蓄積される。

【0035】

一方、画像形成装置の本体制御部からの信号によって、給紙部25の、記録媒体Pを収納する記録媒体収納カセット26から記録媒体Pを、送り出しローラ27により送り出し、記録媒体案内ガイドSに沿って、一対のレジストローラ28a、28bのニップ部まで記録媒体Pが搬送される。

【0036】

次に、中間転写ベルト80上に形成されたトナー画像は、二次転写ローラ23にトナーの帯電極性とは逆極性に制御された電圧を印加し、一対のレジストローラ28a、28bから送り出された記録媒体P上に二次転写される。

【0037】

トナー画像が転写された記録媒体Pは、定着装置90へと搬送され、記録媒体P上の未定着トナー画像が加圧・加熱されて記録媒体Pに定着される。その後、記録媒体Pは定着装置90から送り出され、排紙トレー上に収容される。

【0038】

次に、本発明のクリーニングローラ1の構成について説明する。図3は、本発明に係るクリーニングローラ1の概略構成図である。図3に示すように、クリーニングローラ1は、棒状に形成されている金属製のシャフト11と、そのシャフト11の外周面上に形成され、連続気泡構造のセル骨格、柔軟性を有する発泡ウレタン製の弾性層12とによって構成され、弾性層12の両端部は圧縮倍率が2倍以上のシート状となっている。

【0039】

弾性層12を構成する発泡ウレタンは、連続気泡構造を有している。連続気泡構造とは、発泡ウレタン内部に複数の気泡を有し、隣り合う気泡同士が繋がっている状態の構造を意味している。前記発泡ウレタンはポリイソシアネートとポリオールとを反応させ、重合体生成反応と発泡反応とを同時に開始させたものであり、ポリエーテル系発泡ウレタンとポリエステル系発泡ウレタンのいずれをも使用することができる。

【0040】

特にポリエステル系発泡ウレタンは親水性の性質を有していることから、帯電ローラ40上の微粒子を吸着しやすく、良好なクリーニング性能を発揮する。

【0041】

一方、ポリエーテル系発泡ウレタンは、酸、アルカリ、熱水、水蒸気などの加水分解による劣化がないことから、適用される画像形成装置の市場特性によって、すなわち使用環境がより高湿である場合には好適である。

【0042】

ポリイソシアネート、ポリオールとしては、特に種類の制限はなく、ポリイソシアネートとして、トルエンジイソシアネート(TDI)、ジフェニルメタンイソシアネート(MDI)等を用いることができる。イソシアネートは一種単独で用いても良く、複数種併用することもできる。ポリオールとしては、アルキレンオキサイドを付加したポリエーテルポリオール、縮合系ポリエステルポリオール等を使用することができる。

【0043】

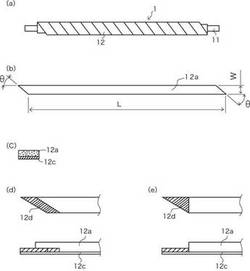

次に、図4を参照して、第1実施形態として、上述したクリーニングローラ1について、具体的に説明する。図4(a)に示すように、クリーニングローラ1は、芯材としてのシャフト11と、シャフト11を被覆する弾性層12とによって構成されており、弾性層12は、シャフト11の両端部を除く中間部に貼り付けられている。

【0044】

シャフト11は、クリーニングローラ1のローラ本体をなすものであり、シャフト材としては、例えば直径4mmのステンレス(SUS)等の金属からなる部材を用いることができる。

【0045】

弾性層12は、幅が略一定の細長形状部材を、シャフト11の中間部に螺旋状に巻き付けて構成されている。弾性層12を構成する発泡ウレタンとしては、連続気泡構造を有し、反発弾性率15%以上30%以下で、硬度250N以上350N以下の材料を用いることができる。反発弾性率が15%よりも小さい場合、帯電ローラ40にクリーニングローラ1が当接したときに、圧縮状態からの復元力が弱すぎて、充分なクリーニング性能が発揮されず、反発弾性率が30%よりも大きい場合、帯電ローラ40との接触従動回転が不安定となり、クリーニング性能の信頼性が低下する。

【0046】

次に、図4(b)を参照して弾性層12を構成する細長形状部材12aについて具体的に説明する。図4(b)に示すように、細長形状部材12aは、シャフトに巻き付けられた後、帯電ローラ40の帯電幅に応じて設定される所定の幅を有するように、巻き付け開始部及び終了部を三角形状に切断した、幅Wが6mm、長さLが395mmからなる細長シートとして成形されている。三角形状部の角度θは、細長形状部材12aの端部同士が隙間無く巻き付けられる場合に、巻き付け開始部の斜辺がシャフトの軸線と直交するように、35度で切断されている。細長形状部材12aの幅W、長さL、及び三角形状部の角度θは、上記寸法に限定されるわけではなく、適用される画像形成装置20におけるクリーニングローラの設計情報によって、適宜選択できる。

【0047】

図4(c)に示すように、細長形状部材12aの裏面には、接着層12cが形成されている。接着層12cを形成する粘着剤としては、例えば、不織布を基材とし、これにアクリル系粘着剤を塗布した両面テープ(5000NS(日東電工株式会社製))を使用することができる。

【0048】

図4(d)に示すように、細長形状部材12aの端部12d部分は、細長形状部材12aの表面側、すなわち、接着層12cと反対側が、圧縮倍率が2倍以上のシート状態まで圧縮されて段差を有している。圧縮倍率が2倍以上のシート状態は、後述するように、熱と圧力をかけ、細長形状部材12aの発泡ウレタンを圧縮することにより形成することができる。発泡ウレタンを熱と圧力をかけて圧縮する方法としては、一般的な加熱プレス装置を用いることができる。また、押圧治具であるローラに熱と荷重をかけて、回転移動させながら圧縮することもできる。

【0049】

図4(e)は、細長形状部材12aの端部12d部分の圧縮倍率が2倍以上のシート状態の他の形状を示す。図4(e)に示す三角形状の端部12d部は、後述する図6に示す製造方法により、熱と圧力をかけ、細長形状部材12aの発泡ウレタンを圧縮することにより、形成することができる。発泡ウレタンを熱と圧力をかけて圧縮する方法としては、一般的な加熱プレス装置を用いることができる。同様に、押圧治具であるローラに熱をかけて、回転移動させながら圧縮することもできる。

【0050】

弾性層12は適用される画像形成装置の設計要求により所定の厚みを有するが、使用するシャフト11が小径であるほど、接着層側と表面側における曲率半径の差が大きくなり、弾性層12の外側には、より大きな引張応力が発生する。更に、細長形状部材12aの端部12d部分は、先端が鋭角をなしていることから、弾性層12の剥がれの開始点となりやすい。本発明のクリーニングローラにおいては、細長形状部材12aの端部12d部分が圧縮倍率が2倍以上のシート状態まで圧縮されているため、接着層側と表面側における曲率半径の差が少なく表面側の引張応力の発生を抑制し、シャフトとの接着力を向上させることができる。また、連続気泡構造から圧縮倍率が2倍以上のシート状とすることで、捕獲されて被クリーニング部材に付着した微粒子が入り込む余地が少なくなり、接着層界面の接着信頼性を更に向上させることができる。

【0051】

次に、図5を参照してクリーニングローラ1の製造方法を具体的に説明する。図5はクリーニングローラ1の製造方法を説明するための図である。

【0052】

(準備工程)

クリーニングローラ1を製造する場合には、まず、発泡ウレタンブロックB10を発泡成形する(図5(a)参照)。この場合、発泡ウレタンブロックの製造方法については、特に制限はなく、常法によればよいが、一例として、ポリオール、イソシアネート、必要に応じてその他の添加剤等とを混合した後、加熱反応させることにより、発泡ウレタンブロックを得ることができる。

【0053】

原料としてのポリオール、イソシアネート、その他の添加剤等を混合する際の温度や時間については特に制限はないが、混合温度は、通常10℃〜90℃の範囲である。混合時間は、通常、10秒〜20分間程度である。発泡方法についても特に制限はなく、発泡剤を用いる方法、機械的攪拌による気泡の混入等、いずれの方法をも用いることができる。

【0054】

次に、発泡成形された発泡ウレタンブロックB10から、所定の厚みを有するシートブロックB20を切り出す(図5(b)参照)。切り出し加工は、一例として、金属製刃物で水平方向或いは鉛直方向に切断する方法、加熱ワイヤー線、レーザー等を用いた各種加工法を採用することができる。

【0055】

所定の厚みを有するシートブロックB20の一方の表面に、接着層12cを設ける。接着層12cを形成する粘着剤としては、例えば、不織布を基材とし、これにアクリル系粘着剤を塗布した両面テープ(5000NS(日東電工株式会社製))を使用することができる(図5(c)参照)。

【0056】

次に、一方の表面に接着層12cを有する、所定の厚みを有するシートブロックB21を、細長形状部材の長手方向の所定の長さ、及び、細長形状部材の両端部の三角形状の所定の角度θで、複数の細長形状部材を切り出すことができる幅に成形加工し、シートブロックB22とする(図5(d)参照)。成形加工は、一例として、金属製刃物で水平方向或いは鉛直方向に切断する方法、加熱ワイヤー線、レーザー等を用いた各種加工法を採用することができる。

【0057】

一方の表面に接着層12cを有する、所定の厚みを有するシートブロックB22の両端部を所定の幅で、表面側、すなわち、接着層12cと反対側から、熱と圧力をかけ、発泡ウレタンを圧縮し、シートブロックB23とする(図5(e)参照)。発泡ウレタンを熱と圧力をかけて圧縮する方法としては、一般的な加熱プレス装置を用いることができる。加熱プレスは140℃〜200℃の温度で10秒〜60秒程度の条件にて実施される。さらに、加熱プレスには、圧縮するシートブロック22の初期の厚みに対応して、一定の厚みを有するスペーサを加熱プレスの加圧面に介在させることで、上述した温度範囲及び時間範囲のいずれの条件の組み合わせであっても、安定的に所望の圧縮倍率を得ることができる。実施例として、シートブロック22の初期厚みが2mmの場合、スペーサを0.3mm〜0.6mmとすることで、140℃〜200℃の温度で10秒〜60秒程度のいずれの条件の組み合わせであっても、圧縮倍率が2倍以上のシート状とすることができた。

【0058】

加熱プレスのより具体的な加熱方法としては、ヒータを内臓した加熱プレートを押し付ける方法、常温プレートで加圧・圧縮した状態で、高周波誘導加熱する方法等を用いることができる。また、押圧治具であるローラに熱をかけて、回転移動させながら圧縮することもできる。このローラに熱をかける方法としてはローラ内部にヒータを設ける方法、ローラ外部から高周波誘導加熱により加熱する方法等を用いることができる。尚、シートブロックB22の両端部を所定の幅で、裏面側、すなわち、接着層12c側から、熱と圧力をかけ、発泡ウレタンを圧縮することもできる。

【0059】

両端部を所定の幅で、圧縮倍率が2倍以上のシート状とした、一方の表面に接着層12cを有する、所定の厚みを有するシートブロックB23から、所定の幅で細長形状部材12aを切り出す(図5(f)参照)。切り出し加工は、一例として、金属製刃物で水平方向或いは鉛直方向に切断する方法、加熱ワイヤー線、レーザー等を用いた各種加工法を採用することができる。ビクトリア型を用いて、打ち抜く方法を用いることもできる。

【0060】

図6は、図4(e)に示す三角形状の端部12dを有する細長形状部材を準備する製造工程を示す。図5(c)に示すように、所定の厚みを有するシートブロックB21を準備した後、両端部を三角形状の幅で、表面側、すなわち、接着層12cと反対側から、熱と圧力をかけ、発泡ウレタンを圧縮し、シートブロックB24とする(図6(a)参照)。発泡ウレタンを熱と圧力をかけて圧縮する方法としては、一般的な加熱プレス装置を用いることができ、加熱プレス条件としては特に制限はないが、140℃〜200℃の加熱温度で10秒〜60秒程度の条件にて、圧縮倍率が2倍以上のシート状とすることができる。また、押圧治具であるローラに熱をかけて、回転移動させながら圧縮することもできる。

【0061】

両端部を三角形状の幅で、圧縮倍率が2倍以上のシート状とした、一方の表面に接着層12cを有する、所定の厚みを有するシートブロックB24から、所定の幅で細長形状部材12aを切り出す(図6(b)参照)。切り出し加工は、一例として、金属製刃物で水平方向或いは鉛直方向に切断する方法、加熱ワイヤー線、レーザー等を用いた各種加工法を採用することができる。ビクトリア型を用いて、打ち抜く方法を用いることもできる。

【0062】

尚、シートブロックB24の準備工程において、その順序に制約はなく、発泡成形された発泡ウレタンブロックB10から、所定の厚みを有するシートブロックB20を切り出した(図5(b)参照)後、シートブロックB20の両端部を所定の幅で、熱と圧力をかけて圧縮した後、接着層12cを設けることもできる。

【0063】

(巻き付け工程)

細長形状部材12aを準備した後、予め洗浄して所定の温度に加熱しておいたシャフト11に対し、まずは、細長形状部材12aの端部12d部分を加圧接着し、その後、細長形状部材12aをシャフト11に螺旋状に捲回しながら、シャフト11の軸心方向に接着固定する。そして、細長形状部材12aの終端である端部12d部分をシャフト11に加圧接着する。こうして、図3に示すクリーニングローラ1を製造することができる。尚、細長形状部材12aの厚み及び圧縮倍率が2倍以上のシート状とする両端部の幅については、適用される画像形成装置20におけるクリーニングローラの設計情報によって、適宜選択できる。

【0064】

このような方法で、クリーニングローラ1を製造することができるので、細長形状のシートからなるクリーニング部材を有する弾性層12によって、被クリーニング部材に付着した微粒子を確実に捕獲することができると共に、クリーニング部材端部とシャフトとの接着強度、及び接着層界面の接着強度を確保することができ、その結果、クリーニングローラ1の製造コストを低減することができる。

【0065】

次に、図7において、第2実施形態としてクリーニングローラ2について説明する。なお、クリーニングローラ2については、細長形状部材22aの端部同士が一定の隙間を有して巻き付けられている点で、第1実施形態と異なる。前記第1実施形態のクリーニングローラ1と共通する構成については、同一符号を付し、その説明は省略するとともに、第1実施形態と異なる点を中心に説明する。

【0066】

図7(a)に示すように、クリーニングローラ2は、芯材としてのシャフト11と、シャフト11を被覆する弾性層22とによって構成されており、弾性層22は、シャフト11の両端部を除く中間部に貼り付けられている。シャフト11は、クリーニングローラ1と共通のものを使用することができる。

【0067】

次に、図7(b)に示すように、細長形状部材22aは、シャフトに巻き付けられた後、帯電ローラ40の帯電幅に応じて設定される所定の幅を有するように、巻き付け開始部及び終了部を三角形状に切断した、幅Wが8mm、長さLが310mmからなる細長シートとして成形されている。三角形状部の角度θは、細長形状部材22aの端部同士が一定の隙間を有して巻き付けられるために、細長形状部材22aよりも大きな角度である45度に切断されている。尚、細長形状部材22aの幅W、長さL、及び三角形状部の角度θは、上記寸法に限定されるわけではなく、適用される画像形成装置20におけるクリーニングローラの設計情報によって、適宜選択できる。また、細長形状部材22aは、第1実施形態と同様の工程を経て、準備することができる。

【0068】

細長形状部材22aを準備した後、予め洗浄して所定の温度に加熱しておいたシャフト11に対し、まずは、細長形状部材22aの端部22dを加圧接着し、その後、細長形状部材22aをシャフト11に螺旋状に捲回しながら、シャフト11の軸心方向に接着固定する。そして、細長形状部材22aの終端である端部22d部分をシャフト11に加圧接着する。こうして、図7(a)に示すクリーニングローラ2を製造することができる。

【0069】

このような方法で、クリーニングローラ2を製造することができるので、より少ないクリーニング部材を有する弾性層22によって、被クリーニング部材に付着した微粒子を確実に捕獲することができると共に、クリーニング部材端部とシャフトとの接着強度、及び接着層界面の接着強度を確保することができ、その結果、クリーニングローラ2の製造コストをより低減することができる。更に、細長形状部材22aの端部同士が一定の隙間を有して巻き付けられているために、細長形状部材22aの端部同士の乗り上げがなく、巻き付け工程の管理が簡素化できるために、より一層の製造コスト低減が可能となる。

【0070】

次に、図8において、第3実施形態としてクリーニングローラ3及びクリーニングローラ4について説明する。なお、クリーニングローラ3及びクリーニングローラ4については、細長形状部材32aをシャフト11に螺旋状に捲回しながら、シャフト11の軸心方向に接着固定した後、細長形状部材32aの両側端部32d部分を圧縮倍率が2倍以上のシート状とする点で、第1実施形態及び第2実施形態と異なる。第1実施形態のクリーニングローラ1及び第2実施形態のクリーニングローラ2と共通する構成については、同一符号を付し、その説明は省略するとともに、第1実施形態及び第2実施形態と異なる点を中心に説明する。

【0071】

図8(a)および図8(b)に示すように、クリーニングローラ3及びクリーニングローラ4は、芯材としてのシャフト11と、シャフト11を被覆する弾性層32とによって構成されており、弾性層32は、シャフト11の両端部を除く中間部に貼り付けられている。シャフト11は、クリーニングローラ1と共通のものを使用することができる。図8(a)及び図8(b)に示すように、第1実施形態のクリーニングローラと同様に細長形状部材32aの端部同士が隙間無く巻き付けられている形態及び第2実施形態のクリーニングローラと同様に細長形状部材32aの端部同士が一定の隙間を有して巻き付けられている形態のいずれであってもよい。以下、第一実施形態との対比で説明する。

【0072】

両端部が事前に圧縮されていない細長形状部材32aを準備した後、予め洗浄して所定の温度に加熱しておいたシャフト11に対し、細長形状部材32aをシャフト11に螺旋状に捲回しながら、シャフト11の軸心方向に接着固定する。そして、弾性層32の両側端部に対して加熱された押圧治具であるローラを押し当てながら、クリーニングローラ3を回転させ、弾性層32の両側端部をシャフト11に加圧接着する。尚、加熱された押圧治具であるローラの加熱・加圧条件として、加熱温度180℃〜220℃、加圧力15kN〜20kNで、圧縮倍率が2倍以上のシート状とすることができる。特に、加熱温度200℃〜220℃、加圧力18kN〜20kNで、略無発泡のシート状とすることができる。

【0073】

このような方法で、クリーニングローラ3及びクリーニングローラ4を製造することができるので、細長形状部材32aをシャフト11に螺旋状に捲回しながら、シャフト11の軸心方向に接着固定する工程と、クリーニング部材端部を圧縮倍率が2倍以上のシート状としてクリーニング部材端部とシャフトとを接着する工程が連続的に実施され、クリーニングローラの製造コストを低減することができる。

【0074】

以上、本発明の実施形態を詳述したが、本発明は、前記実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内で、種々の変更を行うことが可能である。

【0075】

上述した第1及び第2実施形態では、細長形状部材12aの端部12d部分及び細長形状部材22aの端部22d部分は、熱と圧力をかけ、発泡ウレタンを圧縮することにより、形成したが、熱と圧力をかける工程を省略し、細長形状部材12a及び細長形状部材22aを、予め洗浄して所定の温度に加熱しておいたシャフト11に螺旋状に捲回しながら、シャフト11の軸心方向に接着固定した後に、弾性層12の両端部を研磨して薄くすることもできる。

【0076】

弾性層12の両端部を研磨して薄くした場合、細長形状部材12aの端部12d部分及び細長形状部材22aの端部22d部分は、弾性層12の剥がれの開始点となりにくく、クリーニングローラ1及びクリーニングローラ2の、使用時における剥がれ防止を図りながら、製造コストを低減することができる。

【0077】

また、上述した実施形態では、クリーニングローラ1及びクリーニングローラ2によってクリーニングされる被クリーニング部材として帯電ローラ40について説明したが、被クリーニング部材としては帯電ローラ40に限定されるものではなく、用紙搬送ベルトや中間転写ベルトであっても良い。更に、感光ドラムに対して従動回転するように配接し、感光ドラムのフィルミング防止に用いても良く、搬送ローラのクリーニングローラとして用いても良い。

【符号の説明】

【0078】

1、2、3 クリーニングローラ

11 シャフト

12、22、32 弾性層

12a、22a、32a 細長形状部材

12c 接着層

12d、22d 細長形状部材の端部

20 画像形成装置

21Y、21M、21C、21K 画像形成部

22Y、22M、22C、22K 一次転写ローラ

23 二次転写ローラ

25 給紙部

26 記録媒体収納カセット

27 送り出しローラ

28a、28b レジストローラ

30 感光ドラム

40 帯電ローラ

50 現像装置

60 クリーニングブレード

70 露光装置

80 中間転写ベルト

90 定着装置

P 記録媒体

S 記録媒体案内ガイド

B10 発泡ウレタンブロック

B20,B21,B22,B23、B24 シートブロック

【技術分野】

【0001】

本発明は、帯電ローラの表面をクリーニングするクリーニングローラ及びその製造方法に関する。

【背景技術】

【0002】

従来より、電子写真方式によって記録媒体に画像を記録する装置として、複写機、プリンタ、ファクシミリ、多機能複合機等の画像形成装置が知られている。

【0003】

このような電子写真方式の画像形成装置では、まず、像担持体としての感光ドラムの表面を帯電ローラで帯電させ、次いで、露光装置内からのレーザーダイオード或いはLEDからレーザー光或いはLED光が照射され、感光ドラム表面を露光して静電潜像を形成する。その静電潜像に現像装置から現像剤であるトナーを供給して、トナー画像を形成する。その後、感光ドラム上のトナー画像は、記録媒体に転写され、このトナー画像が転写された記録媒体が定着装置を通過することにより、記録媒体上に定着される。一方、記録媒体に転写されて感光ドラム上に残った残留トナーは、クリーニングブレード等により除去され、感光ドラムは再度、帯電ローラで帯電される。

【0004】

一方、クリーニングブレードで除去される感光ドラム上の残留物には、残留トナーのみならず、記録媒体の構成材料由来の紙紛や、トナーの外添剤である微細なシリカ、酸化チタン、ワックス等が含まれており、これら微粒子はクリーニングブレード等では完全に除去できないことがあった。

【0005】

特に、帯電ローラは、感光ドラムに押圧されて接触配置されていることから、上述したクリーニングブレードで十分に除去できなかった微粒子が付着しやすく、帯電不良を引き起こすという問題がある。

【0006】

そのために、帯電ローラと対向して帯電ローラの表面に接触従動回転して、帯電ローラの表面に付着した微粒子を捕獲するクリーニングローラが知られている。

【0007】

上記クリーニングローラとして、特許文献1には、シャフトに紐状に形成された発泡ウレタンスポンジのクリーニング部材を、螺旋状に巻き付けて構成されたクリーニングローラが開示されている(特許文献1参照)。

【0008】

また、特許文献2には、シャフトに連続気泡構造のセル骨格、柔軟性を有する樹脂製のクリーニング部材を、予め板状に形成したフォームシートに加工して巻回して構成されているクリーニングローラが開示されている(特許文献2参照)。

【0009】

これらのクリーニングローラによれば、発泡ウレタンスポンジ製のクリーニング部材が有する柔軟性によって、帯電ローラに付着している微粒子を捕獲することができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2008−070532号公報(8頁 図2)

【特許文献2】特開2010−107797号公報(13頁 2図)

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述した特許文献1に開示されているクリーニングローラでは、紐状のクリーニング部材をシャフトに螺旋状に巻き付けているため、クリーニング部材は帯電ローラと間欠的に線接触する。そのため、クリーニング部材がシャフトに対して筒状に形成され、帯電ローラ表面と常に面接触してクリーニングするクリーニングローラよりも、クリーニング性能に対する信頼性に劣るという問題があった。更に、クリーニング部材が紐状でシャフトとの接着面積が少なく、クリーニング部材の両側端部における、巻き付け開始部及び巻き付け終了部から、クリーニング部材が剥がれやすいという問題があった。

【0012】

一方、特許文献2に開示されているクリーニングローラは、板状に形成されているフォームシートをシャフトに巻回して構成されているために、クリーニング部材とシャフトの接着面積をより広く確保することができ、クリーニング部材のシャフトへの接着性については信頼性を確保しやすい構造となっている。

【0013】

しかしながら、連続気泡構造のセル骨格、柔軟性を有する樹脂製のクリーニング部材を、予め板状に形成したフォームシートに加工して巻回して構成される製造方法を用いることから、クリーニング部材を予め板状に形成したフォームシートを製造準備する工程が必要となり、製造コストの上昇を招くという問題があった。

【0014】

本発明は、上記事実に鑑みてなされたものであり、被クリーニング部材に付着した微粒子を確実に捕獲することができると共に、クリーニング部材端部とシャフトとの接着強度を確保することができる低コストのクリーニングローラ、及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

前記課題を解決するために、請求項1記載のクリーニングローラは、棒状の芯材と、前記芯材の軸線方向に沿って螺旋状に設けられ、芯材の軸線方向に見て所定の外形寸法を有するクリーニング部材とを有し、前記クリーニング部材の両端部が圧縮されていることを特徴とする。

【0016】

請求項2に記載のクリーニングローラは、前記クリーニング部材の両端部の圧縮倍率が2倍以上であることを特徴とする。

【0017】

請求項3に記載のクリーニングローラの製造法は、前記クリーニング部材を準備する準備工程と、前記準備工程によって準備された前記クリーニング部材を前記芯材に螺旋状に巻き付ける巻き付け工程とを備え、前記準備工程において、前記クリーニング部材の両端部を圧縮することを特徴とする。

【0018】

請求項4に記載のクリーニングローラの製造法は、前記クリーニング部材を準備する前記準備工程において、前記クリーニング部材の両端部を加熱プレスにより圧縮することを特徴とする。

【0019】

請求項5に記載のクリーニングローラの製造法は、前記クリーニング部材を準備する前記準備工程において、前記クリーニング部材の両端部を加熱ローラにより圧縮することを特徴とする。

【0020】

請求項6に記載のクリーニングローラの製造法は、前記クリーニング部材を準備する準備工程と、前記準備工程によって準備された前記クリーニング部材を前記芯材に螺旋状に巻き付ける巻き付け工程とを備え、前記クリーニング部材を前記芯材に螺旋状に巻き付けた後、加熱ローラにより前記クリーニング部材の両端部を圧縮することを特徴とする。

【発明の効果】

【0021】

本発明によれば、被クリーニング部材に付着した微粒子を確実に捕獲することができると共に、クリーニング部材端部とシャフトとの接着強度、及び接着層界面の接着強度を確保することができる低コストのクリーニングローラ、及びその製造方法を得ることができる。

【図面の簡単な説明】

【0022】

【図1】本発明に係るクリーニングローラを適用した画像形成装置の概略構成図

【図2】画像形成部の内部構成図

【図3】クリーニングローラの概略構成図

【図4】第1実施形態のクリーニングローラ及びその製造方法を説明する図

【図5】クリーニング部材を準備する準備工程を説明する図

【図6】他の形状のクリーニング部材を準備する準備工程を説明する図

【図7】第2実施形態のクリーニングローラ及びその製造方法を説明する図

【図8】第3実施形態のクリーニングローラ及びその製造方法を説明する図

【発明を実施するための形態】

【0023】

次に図面を参照しながら、本発明の実施の形態の具体例としての実施例を説明するが、本発明は以下の実施例に限定されるものではない。

また、以下の図面を使用した説明において、図面は模式的なものであり、各寸法の比率等は現実のものとは異なることに留意すべきであり、理解の容易のために説明に必要な部材以外の図示は適宜省略されている。

【0024】

(1)画像形成装置の概略構成

図1は、本発明に係るクリーニングローラ1を適用した画像形成装置の実施の一形態を示す概略構成図である。図1に示す画像形成装置20は、4色のトナー(イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K))によるフルカラー画像形成を行う画像形成部21Y,21M、21C,21Kが水平方向に配列されている。

【0025】

各画像形成部21Y,21M、21C,21Kは、互いに異なる色のトナーからなる現像剤を収容している以外は同様の構成となっている。そこで、一つの画像形成部21Yを例にその構成を説明する。

【0026】

図2に示すように、画像形成部21Yは、静電潜像を担持する像担持体としての感光ドラム30と、感光ドラム30に接触して配設された感光ドラム30の表面を帯電させる帯電ローラ40と、帯電ローラ40と当接して回転し、帯電ローラ40の表面をクリーニングするクリーニングローラ1と、感光ドラム30の表面の静電潜像に対して現像剤としてのトナーを供給して可視画像を形成する現像装置50と、感光ドラム30の表面に当接して配接され感光ドラム30の表面に付着した残留トナーを除去するクリーニングブレード60等によって構成されている。

【0027】

各画像形成部21Y,21M、21C,21Kの下方には、感光ドラム30の表面を露光して静電潜像を形成する露光装置70が配接されている。この露光装置70は、画像データに基づいてレーザーダイオード或いはLEDから感光ドラム30の表面へレーザー光或いはLED光を照射するように構成されている。

【0028】

各画像形成部21Y,21M、21C,21Kの上方には、一次転写ローラ22Y,22M、22C,22Kが各画像形成部の感光ドラムに対向して中間転写ベルト80を介して圧接している。また、二次転写ローラ23は、対向する従動ローラに対して中間転写ベルト80を介して圧接している。

【0029】

画像形成装置20の下部には、給紙部25が配設され、給紙部25は、記録媒体Pを収納する記録媒体収納カセット26と、記録媒体収納カセット26から記録媒体Pを送り出す送り出しローラ27とが配設され、前記送り出しローラ27から下流側には、記録媒体案内ガイドSと、一対のレジストローラ28a、28bが配設されている。

【0030】

二次転写ローラ23の下流側には、記録媒体Pにトナー画像を定着させるための定着装置90が配設されている。

【0031】

(2)画像形成装置の動作

以下、上記画像形成装置の画像形成動作として、図2を参照しながら、一つの画像形成部21Yを例にして説明する。画像形成部21Yの感光ドラム30を図示しない駆動装置で回転させ、回転する感光ドラム30の表面を帯電ローラ40によって均一な所望の電位に帯電させる。そして、図示しない画像コントローラからの画像データに基づいて露光装置70から感光ドラム30の表面へレーザーダイオード或いはLEDからレーザー光或いはLED光が照射され、照射された部分の感光ドラム30の表面電位は低下し、静電潜像が形成される。次に、この感光ドラム30の表面の静電潜像が形成された部分に、現像装置50によって、帯電された現像剤としてのトナーを静電的に付着させ、感光ドラム30上にイエローの画像が可視画像として形成される。

【0032】

画像形成部21Yの感光ドラム30に対向する一次転写ローラ22Yにトナーの帯電極性とは逆極性に制御された電圧を印加し、感光ドラム30上のトナー画像を中間転写ベルト80上に転写する。

【0033】

その他の各画像形成部21M,21C,21Kにおいても、同様に感光ドラム30上にトナー画像を形成し、各々のトナー画像を中間転写ベルト80上に一次転写して、記録媒体P上に二次転写されるべきトナー画像として一時的保持される。

【0034】

一次転写後は、各感光ドラム30の表面に残留する未転写のトナーはクリーニングブレード60よって除去されるが、クリーニングブレード60では完全に除去できない記録媒体の構成材料由来の紙紛や、トナーに含まれる外添剤としての微細なシリカ、酸化チタン、ワックス等の微粒子は、クリーニングブレード60の感光ドラム30との当接部をすり抜け、帯電ローラ40の表面に付着するが、帯電ローラ40に当接して回転するクリーニングローラ1の表面に捕捉され、蓄積される。

【0035】

一方、画像形成装置の本体制御部からの信号によって、給紙部25の、記録媒体Pを収納する記録媒体収納カセット26から記録媒体Pを、送り出しローラ27により送り出し、記録媒体案内ガイドSに沿って、一対のレジストローラ28a、28bのニップ部まで記録媒体Pが搬送される。

【0036】

次に、中間転写ベルト80上に形成されたトナー画像は、二次転写ローラ23にトナーの帯電極性とは逆極性に制御された電圧を印加し、一対のレジストローラ28a、28bから送り出された記録媒体P上に二次転写される。

【0037】

トナー画像が転写された記録媒体Pは、定着装置90へと搬送され、記録媒体P上の未定着トナー画像が加圧・加熱されて記録媒体Pに定着される。その後、記録媒体Pは定着装置90から送り出され、排紙トレー上に収容される。

【0038】

次に、本発明のクリーニングローラ1の構成について説明する。図3は、本発明に係るクリーニングローラ1の概略構成図である。図3に示すように、クリーニングローラ1は、棒状に形成されている金属製のシャフト11と、そのシャフト11の外周面上に形成され、連続気泡構造のセル骨格、柔軟性を有する発泡ウレタン製の弾性層12とによって構成され、弾性層12の両端部は圧縮倍率が2倍以上のシート状となっている。

【0039】

弾性層12を構成する発泡ウレタンは、連続気泡構造を有している。連続気泡構造とは、発泡ウレタン内部に複数の気泡を有し、隣り合う気泡同士が繋がっている状態の構造を意味している。前記発泡ウレタンはポリイソシアネートとポリオールとを反応させ、重合体生成反応と発泡反応とを同時に開始させたものであり、ポリエーテル系発泡ウレタンとポリエステル系発泡ウレタンのいずれをも使用することができる。

【0040】

特にポリエステル系発泡ウレタンは親水性の性質を有していることから、帯電ローラ40上の微粒子を吸着しやすく、良好なクリーニング性能を発揮する。

【0041】

一方、ポリエーテル系発泡ウレタンは、酸、アルカリ、熱水、水蒸気などの加水分解による劣化がないことから、適用される画像形成装置の市場特性によって、すなわち使用環境がより高湿である場合には好適である。

【0042】

ポリイソシアネート、ポリオールとしては、特に種類の制限はなく、ポリイソシアネートとして、トルエンジイソシアネート(TDI)、ジフェニルメタンイソシアネート(MDI)等を用いることができる。イソシアネートは一種単独で用いても良く、複数種併用することもできる。ポリオールとしては、アルキレンオキサイドを付加したポリエーテルポリオール、縮合系ポリエステルポリオール等を使用することができる。

【0043】

次に、図4を参照して、第1実施形態として、上述したクリーニングローラ1について、具体的に説明する。図4(a)に示すように、クリーニングローラ1は、芯材としてのシャフト11と、シャフト11を被覆する弾性層12とによって構成されており、弾性層12は、シャフト11の両端部を除く中間部に貼り付けられている。

【0044】

シャフト11は、クリーニングローラ1のローラ本体をなすものであり、シャフト材としては、例えば直径4mmのステンレス(SUS)等の金属からなる部材を用いることができる。

【0045】

弾性層12は、幅が略一定の細長形状部材を、シャフト11の中間部に螺旋状に巻き付けて構成されている。弾性層12を構成する発泡ウレタンとしては、連続気泡構造を有し、反発弾性率15%以上30%以下で、硬度250N以上350N以下の材料を用いることができる。反発弾性率が15%よりも小さい場合、帯電ローラ40にクリーニングローラ1が当接したときに、圧縮状態からの復元力が弱すぎて、充分なクリーニング性能が発揮されず、反発弾性率が30%よりも大きい場合、帯電ローラ40との接触従動回転が不安定となり、クリーニング性能の信頼性が低下する。

【0046】

次に、図4(b)を参照して弾性層12を構成する細長形状部材12aについて具体的に説明する。図4(b)に示すように、細長形状部材12aは、シャフトに巻き付けられた後、帯電ローラ40の帯電幅に応じて設定される所定の幅を有するように、巻き付け開始部及び終了部を三角形状に切断した、幅Wが6mm、長さLが395mmからなる細長シートとして成形されている。三角形状部の角度θは、細長形状部材12aの端部同士が隙間無く巻き付けられる場合に、巻き付け開始部の斜辺がシャフトの軸線と直交するように、35度で切断されている。細長形状部材12aの幅W、長さL、及び三角形状部の角度θは、上記寸法に限定されるわけではなく、適用される画像形成装置20におけるクリーニングローラの設計情報によって、適宜選択できる。

【0047】

図4(c)に示すように、細長形状部材12aの裏面には、接着層12cが形成されている。接着層12cを形成する粘着剤としては、例えば、不織布を基材とし、これにアクリル系粘着剤を塗布した両面テープ(5000NS(日東電工株式会社製))を使用することができる。

【0048】

図4(d)に示すように、細長形状部材12aの端部12d部分は、細長形状部材12aの表面側、すなわち、接着層12cと反対側が、圧縮倍率が2倍以上のシート状態まで圧縮されて段差を有している。圧縮倍率が2倍以上のシート状態は、後述するように、熱と圧力をかけ、細長形状部材12aの発泡ウレタンを圧縮することにより形成することができる。発泡ウレタンを熱と圧力をかけて圧縮する方法としては、一般的な加熱プレス装置を用いることができる。また、押圧治具であるローラに熱と荷重をかけて、回転移動させながら圧縮することもできる。

【0049】

図4(e)は、細長形状部材12aの端部12d部分の圧縮倍率が2倍以上のシート状態の他の形状を示す。図4(e)に示す三角形状の端部12d部は、後述する図6に示す製造方法により、熱と圧力をかけ、細長形状部材12aの発泡ウレタンを圧縮することにより、形成することができる。発泡ウレタンを熱と圧力をかけて圧縮する方法としては、一般的な加熱プレス装置を用いることができる。同様に、押圧治具であるローラに熱をかけて、回転移動させながら圧縮することもできる。

【0050】

弾性層12は適用される画像形成装置の設計要求により所定の厚みを有するが、使用するシャフト11が小径であるほど、接着層側と表面側における曲率半径の差が大きくなり、弾性層12の外側には、より大きな引張応力が発生する。更に、細長形状部材12aの端部12d部分は、先端が鋭角をなしていることから、弾性層12の剥がれの開始点となりやすい。本発明のクリーニングローラにおいては、細長形状部材12aの端部12d部分が圧縮倍率が2倍以上のシート状態まで圧縮されているため、接着層側と表面側における曲率半径の差が少なく表面側の引張応力の発生を抑制し、シャフトとの接着力を向上させることができる。また、連続気泡構造から圧縮倍率が2倍以上のシート状とすることで、捕獲されて被クリーニング部材に付着した微粒子が入り込む余地が少なくなり、接着層界面の接着信頼性を更に向上させることができる。

【0051】

次に、図5を参照してクリーニングローラ1の製造方法を具体的に説明する。図5はクリーニングローラ1の製造方法を説明するための図である。

【0052】

(準備工程)

クリーニングローラ1を製造する場合には、まず、発泡ウレタンブロックB10を発泡成形する(図5(a)参照)。この場合、発泡ウレタンブロックの製造方法については、特に制限はなく、常法によればよいが、一例として、ポリオール、イソシアネート、必要に応じてその他の添加剤等とを混合した後、加熱反応させることにより、発泡ウレタンブロックを得ることができる。

【0053】

原料としてのポリオール、イソシアネート、その他の添加剤等を混合する際の温度や時間については特に制限はないが、混合温度は、通常10℃〜90℃の範囲である。混合時間は、通常、10秒〜20分間程度である。発泡方法についても特に制限はなく、発泡剤を用いる方法、機械的攪拌による気泡の混入等、いずれの方法をも用いることができる。

【0054】

次に、発泡成形された発泡ウレタンブロックB10から、所定の厚みを有するシートブロックB20を切り出す(図5(b)参照)。切り出し加工は、一例として、金属製刃物で水平方向或いは鉛直方向に切断する方法、加熱ワイヤー線、レーザー等を用いた各種加工法を採用することができる。

【0055】

所定の厚みを有するシートブロックB20の一方の表面に、接着層12cを設ける。接着層12cを形成する粘着剤としては、例えば、不織布を基材とし、これにアクリル系粘着剤を塗布した両面テープ(5000NS(日東電工株式会社製))を使用することができる(図5(c)参照)。

【0056】

次に、一方の表面に接着層12cを有する、所定の厚みを有するシートブロックB21を、細長形状部材の長手方向の所定の長さ、及び、細長形状部材の両端部の三角形状の所定の角度θで、複数の細長形状部材を切り出すことができる幅に成形加工し、シートブロックB22とする(図5(d)参照)。成形加工は、一例として、金属製刃物で水平方向或いは鉛直方向に切断する方法、加熱ワイヤー線、レーザー等を用いた各種加工法を採用することができる。

【0057】

一方の表面に接着層12cを有する、所定の厚みを有するシートブロックB22の両端部を所定の幅で、表面側、すなわち、接着層12cと反対側から、熱と圧力をかけ、発泡ウレタンを圧縮し、シートブロックB23とする(図5(e)参照)。発泡ウレタンを熱と圧力をかけて圧縮する方法としては、一般的な加熱プレス装置を用いることができる。加熱プレスは140℃〜200℃の温度で10秒〜60秒程度の条件にて実施される。さらに、加熱プレスには、圧縮するシートブロック22の初期の厚みに対応して、一定の厚みを有するスペーサを加熱プレスの加圧面に介在させることで、上述した温度範囲及び時間範囲のいずれの条件の組み合わせであっても、安定的に所望の圧縮倍率を得ることができる。実施例として、シートブロック22の初期厚みが2mmの場合、スペーサを0.3mm〜0.6mmとすることで、140℃〜200℃の温度で10秒〜60秒程度のいずれの条件の組み合わせであっても、圧縮倍率が2倍以上のシート状とすることができた。

【0058】

加熱プレスのより具体的な加熱方法としては、ヒータを内臓した加熱プレートを押し付ける方法、常温プレートで加圧・圧縮した状態で、高周波誘導加熱する方法等を用いることができる。また、押圧治具であるローラに熱をかけて、回転移動させながら圧縮することもできる。このローラに熱をかける方法としてはローラ内部にヒータを設ける方法、ローラ外部から高周波誘導加熱により加熱する方法等を用いることができる。尚、シートブロックB22の両端部を所定の幅で、裏面側、すなわち、接着層12c側から、熱と圧力をかけ、発泡ウレタンを圧縮することもできる。

【0059】

両端部を所定の幅で、圧縮倍率が2倍以上のシート状とした、一方の表面に接着層12cを有する、所定の厚みを有するシートブロックB23から、所定の幅で細長形状部材12aを切り出す(図5(f)参照)。切り出し加工は、一例として、金属製刃物で水平方向或いは鉛直方向に切断する方法、加熱ワイヤー線、レーザー等を用いた各種加工法を採用することができる。ビクトリア型を用いて、打ち抜く方法を用いることもできる。

【0060】

図6は、図4(e)に示す三角形状の端部12dを有する細長形状部材を準備する製造工程を示す。図5(c)に示すように、所定の厚みを有するシートブロックB21を準備した後、両端部を三角形状の幅で、表面側、すなわち、接着層12cと反対側から、熱と圧力をかけ、発泡ウレタンを圧縮し、シートブロックB24とする(図6(a)参照)。発泡ウレタンを熱と圧力をかけて圧縮する方法としては、一般的な加熱プレス装置を用いることができ、加熱プレス条件としては特に制限はないが、140℃〜200℃の加熱温度で10秒〜60秒程度の条件にて、圧縮倍率が2倍以上のシート状とすることができる。また、押圧治具であるローラに熱をかけて、回転移動させながら圧縮することもできる。

【0061】

両端部を三角形状の幅で、圧縮倍率が2倍以上のシート状とした、一方の表面に接着層12cを有する、所定の厚みを有するシートブロックB24から、所定の幅で細長形状部材12aを切り出す(図6(b)参照)。切り出し加工は、一例として、金属製刃物で水平方向或いは鉛直方向に切断する方法、加熱ワイヤー線、レーザー等を用いた各種加工法を採用することができる。ビクトリア型を用いて、打ち抜く方法を用いることもできる。

【0062】

尚、シートブロックB24の準備工程において、その順序に制約はなく、発泡成形された発泡ウレタンブロックB10から、所定の厚みを有するシートブロックB20を切り出した(図5(b)参照)後、シートブロックB20の両端部を所定の幅で、熱と圧力をかけて圧縮した後、接着層12cを設けることもできる。

【0063】

(巻き付け工程)

細長形状部材12aを準備した後、予め洗浄して所定の温度に加熱しておいたシャフト11に対し、まずは、細長形状部材12aの端部12d部分を加圧接着し、その後、細長形状部材12aをシャフト11に螺旋状に捲回しながら、シャフト11の軸心方向に接着固定する。そして、細長形状部材12aの終端である端部12d部分をシャフト11に加圧接着する。こうして、図3に示すクリーニングローラ1を製造することができる。尚、細長形状部材12aの厚み及び圧縮倍率が2倍以上のシート状とする両端部の幅については、適用される画像形成装置20におけるクリーニングローラの設計情報によって、適宜選択できる。

【0064】

このような方法で、クリーニングローラ1を製造することができるので、細長形状のシートからなるクリーニング部材を有する弾性層12によって、被クリーニング部材に付着した微粒子を確実に捕獲することができると共に、クリーニング部材端部とシャフトとの接着強度、及び接着層界面の接着強度を確保することができ、その結果、クリーニングローラ1の製造コストを低減することができる。

【0065】

次に、図7において、第2実施形態としてクリーニングローラ2について説明する。なお、クリーニングローラ2については、細長形状部材22aの端部同士が一定の隙間を有して巻き付けられている点で、第1実施形態と異なる。前記第1実施形態のクリーニングローラ1と共通する構成については、同一符号を付し、その説明は省略するとともに、第1実施形態と異なる点を中心に説明する。

【0066】

図7(a)に示すように、クリーニングローラ2は、芯材としてのシャフト11と、シャフト11を被覆する弾性層22とによって構成されており、弾性層22は、シャフト11の両端部を除く中間部に貼り付けられている。シャフト11は、クリーニングローラ1と共通のものを使用することができる。

【0067】

次に、図7(b)に示すように、細長形状部材22aは、シャフトに巻き付けられた後、帯電ローラ40の帯電幅に応じて設定される所定の幅を有するように、巻き付け開始部及び終了部を三角形状に切断した、幅Wが8mm、長さLが310mmからなる細長シートとして成形されている。三角形状部の角度θは、細長形状部材22aの端部同士が一定の隙間を有して巻き付けられるために、細長形状部材22aよりも大きな角度である45度に切断されている。尚、細長形状部材22aの幅W、長さL、及び三角形状部の角度θは、上記寸法に限定されるわけではなく、適用される画像形成装置20におけるクリーニングローラの設計情報によって、適宜選択できる。また、細長形状部材22aは、第1実施形態と同様の工程を経て、準備することができる。

【0068】

細長形状部材22aを準備した後、予め洗浄して所定の温度に加熱しておいたシャフト11に対し、まずは、細長形状部材22aの端部22dを加圧接着し、その後、細長形状部材22aをシャフト11に螺旋状に捲回しながら、シャフト11の軸心方向に接着固定する。そして、細長形状部材22aの終端である端部22d部分をシャフト11に加圧接着する。こうして、図7(a)に示すクリーニングローラ2を製造することができる。

【0069】

このような方法で、クリーニングローラ2を製造することができるので、より少ないクリーニング部材を有する弾性層22によって、被クリーニング部材に付着した微粒子を確実に捕獲することができると共に、クリーニング部材端部とシャフトとの接着強度、及び接着層界面の接着強度を確保することができ、その結果、クリーニングローラ2の製造コストをより低減することができる。更に、細長形状部材22aの端部同士が一定の隙間を有して巻き付けられているために、細長形状部材22aの端部同士の乗り上げがなく、巻き付け工程の管理が簡素化できるために、より一層の製造コスト低減が可能となる。

【0070】

次に、図8において、第3実施形態としてクリーニングローラ3及びクリーニングローラ4について説明する。なお、クリーニングローラ3及びクリーニングローラ4については、細長形状部材32aをシャフト11に螺旋状に捲回しながら、シャフト11の軸心方向に接着固定した後、細長形状部材32aの両側端部32d部分を圧縮倍率が2倍以上のシート状とする点で、第1実施形態及び第2実施形態と異なる。第1実施形態のクリーニングローラ1及び第2実施形態のクリーニングローラ2と共通する構成については、同一符号を付し、その説明は省略するとともに、第1実施形態及び第2実施形態と異なる点を中心に説明する。

【0071】

図8(a)および図8(b)に示すように、クリーニングローラ3及びクリーニングローラ4は、芯材としてのシャフト11と、シャフト11を被覆する弾性層32とによって構成されており、弾性層32は、シャフト11の両端部を除く中間部に貼り付けられている。シャフト11は、クリーニングローラ1と共通のものを使用することができる。図8(a)及び図8(b)に示すように、第1実施形態のクリーニングローラと同様に細長形状部材32aの端部同士が隙間無く巻き付けられている形態及び第2実施形態のクリーニングローラと同様に細長形状部材32aの端部同士が一定の隙間を有して巻き付けられている形態のいずれであってもよい。以下、第一実施形態との対比で説明する。

【0072】

両端部が事前に圧縮されていない細長形状部材32aを準備した後、予め洗浄して所定の温度に加熱しておいたシャフト11に対し、細長形状部材32aをシャフト11に螺旋状に捲回しながら、シャフト11の軸心方向に接着固定する。そして、弾性層32の両側端部に対して加熱された押圧治具であるローラを押し当てながら、クリーニングローラ3を回転させ、弾性層32の両側端部をシャフト11に加圧接着する。尚、加熱された押圧治具であるローラの加熱・加圧条件として、加熱温度180℃〜220℃、加圧力15kN〜20kNで、圧縮倍率が2倍以上のシート状とすることができる。特に、加熱温度200℃〜220℃、加圧力18kN〜20kNで、略無発泡のシート状とすることができる。

【0073】

このような方法で、クリーニングローラ3及びクリーニングローラ4を製造することができるので、細長形状部材32aをシャフト11に螺旋状に捲回しながら、シャフト11の軸心方向に接着固定する工程と、クリーニング部材端部を圧縮倍率が2倍以上のシート状としてクリーニング部材端部とシャフトとを接着する工程が連続的に実施され、クリーニングローラの製造コストを低減することができる。

【0074】

以上、本発明の実施形態を詳述したが、本発明は、前記実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内で、種々の変更を行うことが可能である。

【0075】

上述した第1及び第2実施形態では、細長形状部材12aの端部12d部分及び細長形状部材22aの端部22d部分は、熱と圧力をかけ、発泡ウレタンを圧縮することにより、形成したが、熱と圧力をかける工程を省略し、細長形状部材12a及び細長形状部材22aを、予め洗浄して所定の温度に加熱しておいたシャフト11に螺旋状に捲回しながら、シャフト11の軸心方向に接着固定した後に、弾性層12の両端部を研磨して薄くすることもできる。

【0076】

弾性層12の両端部を研磨して薄くした場合、細長形状部材12aの端部12d部分及び細長形状部材22aの端部22d部分は、弾性層12の剥がれの開始点となりにくく、クリーニングローラ1及びクリーニングローラ2の、使用時における剥がれ防止を図りながら、製造コストを低減することができる。

【0077】

また、上述した実施形態では、クリーニングローラ1及びクリーニングローラ2によってクリーニングされる被クリーニング部材として帯電ローラ40について説明したが、被クリーニング部材としては帯電ローラ40に限定されるものではなく、用紙搬送ベルトや中間転写ベルトであっても良い。更に、感光ドラムに対して従動回転するように配接し、感光ドラムのフィルミング防止に用いても良く、搬送ローラのクリーニングローラとして用いても良い。

【符号の説明】

【0078】

1、2、3 クリーニングローラ

11 シャフト

12、22、32 弾性層

12a、22a、32a 細長形状部材

12c 接着層

12d、22d 細長形状部材の端部

20 画像形成装置

21Y、21M、21C、21K 画像形成部

22Y、22M、22C、22K 一次転写ローラ

23 二次転写ローラ

25 給紙部

26 記録媒体収納カセット

27 送り出しローラ

28a、28b レジストローラ

30 感光ドラム

40 帯電ローラ

50 現像装置

60 クリーニングブレード

70 露光装置

80 中間転写ベルト

90 定着装置

P 記録媒体

S 記録媒体案内ガイド

B10 発泡ウレタンブロック

B20,B21,B22,B23、B24 シートブロック

【特許請求の範囲】

【請求項1】

棒状の芯材と、前記芯材の軸線方向に沿って螺旋状に設けられ、芯材の軸線方向に見て所定の外形寸法を有するクリーニング部材とを有し、前記クリーニング部材の両端部が圧縮されていることを特徴とするクリーニングローラ。

【請求項2】

前記クリーニング部材の両端部の圧縮倍率が2倍以上であることを特徴とする請求項1に記載のクリーニングローラ。

【請求項3】

前記クリーニング部材を準備する準備工程と、前記準備工程によって準備された前記クリーニング部材を前記芯材に螺旋状に巻き付ける巻き付け工程とを備え、前記準備工程において、前記クリーニング部材の両端部を圧縮することを特徴とする請求項1または2に記載のクリーニングローラの製造方法。

【請求項4】

前記クリーニング部材を準備する前記準備工程において、前記クリーニング部材の両端部を加熱プレスにより圧縮することを特徴とする請求項3に記載のクリーニングローラの製造方法。

【請求項5】

前記クリーニング部材を準備する前記準備工程において、前記クリーニング部材の両端部を加熱ローラにより圧縮することを特徴とする請求項3に記載のクリーニングローラの製造方法。

【請求項6】

前記クリーニング部材を準備する準備工程と、前記準備工程によって準備された前記クリーニング部材を前記芯材に螺旋状に巻き付ける巻き付け工程とを備え、前記クリーニング部材を前記芯材に螺旋状に巻き付けた後、加熱ローラにより前記クリーニング部材の両端部を圧縮することを特徴とする請求項1または2に記載のクリーニングローラの製造方法。

【請求項1】

棒状の芯材と、前記芯材の軸線方向に沿って螺旋状に設けられ、芯材の軸線方向に見て所定の外形寸法を有するクリーニング部材とを有し、前記クリーニング部材の両端部が圧縮されていることを特徴とするクリーニングローラ。

【請求項2】

前記クリーニング部材の両端部の圧縮倍率が2倍以上であることを特徴とする請求項1に記載のクリーニングローラ。

【請求項3】

前記クリーニング部材を準備する準備工程と、前記準備工程によって準備された前記クリーニング部材を前記芯材に螺旋状に巻き付ける巻き付け工程とを備え、前記準備工程において、前記クリーニング部材の両端部を圧縮することを特徴とする請求項1または2に記載のクリーニングローラの製造方法。

【請求項4】

前記クリーニング部材を準備する前記準備工程において、前記クリーニング部材の両端部を加熱プレスにより圧縮することを特徴とする請求項3に記載のクリーニングローラの製造方法。

【請求項5】

前記クリーニング部材を準備する前記準備工程において、前記クリーニング部材の両端部を加熱ローラにより圧縮することを特徴とする請求項3に記載のクリーニングローラの製造方法。

【請求項6】

前記クリーニング部材を準備する準備工程と、前記準備工程によって準備された前記クリーニング部材を前記芯材に螺旋状に巻き付ける巻き付け工程とを備え、前記クリーニング部材を前記芯材に螺旋状に巻き付けた後、加熱ローラにより前記クリーニング部材の両端部を圧縮することを特徴とする請求項1または2に記載のクリーニングローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−189727(P2012−189727A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−52256(P2011−52256)

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000150774)株式会社槌屋 (56)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000150774)株式会社槌屋 (56)

【Fターム(参考)】

[ Back to top ]