クリーニングローラ及びクリーニング装置

【課題】クリーニングすべきシート状部材の表面を汚染することなく、クリーニングできるクリーニングローラ及びクリーニング装置を提供する。

【解決手段】本発明によるクリーニングローラは、金属シャフト(2)の外周に形成した弾性ゴム層(3)と、弾性ゴム層の外周に設けられ、硬質材料の円筒状のシート部材(4)と、その外側に形成したクリーニング層(5)とを具える。硬質材料のシート部材は、ローラの両端に圧着力が作用した場合、撓みの発生を防止するように作用すると共にローラ軸線と直交する方向の押圧力に対して容易に弾性変形するので、撓みが発生することなく、走行するシート状部材に対して大きなニップ幅を形成することができる。この結果、クリーニング層の粘着性が比較的弱くても実用的なクリーニング性能を発揮することができる。本発明では、加硫後に溶剤を用いた加圧抽出処理を行っているので、ブリード量が大幅に低減したシリコンゴムを用いることができる。

【解決手段】本発明によるクリーニングローラは、金属シャフト(2)の外周に形成した弾性ゴム層(3)と、弾性ゴム層の外周に設けられ、硬質材料の円筒状のシート部材(4)と、その外側に形成したクリーニング層(5)とを具える。硬質材料のシート部材は、ローラの両端に圧着力が作用した場合、撓みの発生を防止するように作用すると共にローラ軸線と直交する方向の押圧力に対して容易に弾性変形するので、撓みが発生することなく、走行するシート状部材に対して大きなニップ幅を形成することができる。この結果、クリーニング層の粘着性が比較的弱くても実用的なクリーニング性能を発揮することができる。本発明では、加硫後に溶剤を用いた加圧抽出処理を行っているので、ブリード量が大幅に低減したシリコンゴムを用いることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はクリーニングローラ、特にプリント回路基板用のフィルムや写真フィルム等のシート状材料体の表面に付着したゴミや塵等の異物を除去するのに好適なクリーニングローラ並びにクリーニング装置に関するものである。

【背景技術】

【0002】

従来、印刷回路基板、金属製の箔、タッチパネルに使用するフィルム、写真フィルム等のシート状部材においては、その表面に埃、ゴミ、塵等の異物が付着している場合、最終的に製造される製品の歩留りが低下するためクリーニング工程を経てから製造工程に移送されている。例えば、印刷回路基板を例にして説明すると、基板上にマスク層、絶縁層、導電層、表示層が形成される前にクリーニング処理が行われている。この理由は、印刷面に塵や埃等の異物が付着したまま回路パターンを印刷すると、印刷された回路パターンに断線が生じたり、印刷されないパターン部分が発生し、最終的に製造される印刷回路基板の歩留りが低下するためである。従って、シート状部材の表面のクリーニング方法は、最終製品の歩留りを改良する上で極めて重要である。

【0003】

従来、シート状部材の表面のクリーニング方法として、液体洗浄により異物を除去する方法がある。しかし、このクリーニング方法では、クリーニング装置自体が大がかりになる欠点があるだけでなく、洗剤やその他の化学品が用いられるため自然環境にも問題があった。別のクリーニング方法として、静電気を利用した除塵装置も利用されている。しかし、多くのシート状部材は電気的絶縁性であるため、静電気が表面に残存してしまうため、一旦除塵されても以後の工程において別の塵や埃が付着する不具合があった。

【0004】

一方、別のクリーニング方式として、表面に粘着性を有するクリーニングローラを用い、走行するシート状部材に当接させてクリーニングローラの粘着性を利用して塵等を除去するクリーニング方式が既知である。このクリーニング方式では、走行するシート状部材の表面にクリーニングローラを当接させ、従動回転させるだけで異物が除去されるため、製品の製造ラインに直接配置することができ、しかもクリーニング装置が小型になるだけでなく、クリーニング装置のコストも安価になる利点がある。

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述したローラクリーニング方式は、製造ラインの途中に配置することができ、種々の利点が達成される。しかしながら、クリーニングローラの粘着層の材料の選定が困難であり、例えばシリコンオイルが含浸された粘着ローラを用いる場合、ゴミや埃等の異物を除去する性能は高いが、クリーニングローラからシート状部材へシリコンオイルが転移し、逆にクリーニングされるべきシート状部材の表面を汚染する不具合が発生してしまう。同様に、ローラ表面にアクリル系接着剤等の粘着層を形成したクリーニングローラを用いる場合も同様にシート状部材の表面を汚染する不具合が発生する。

【0006】

さらに、走行するシート状部材クリーニングローラを圧接してクリーニングする方式においては、クリーニングローラの両端に圧接バネ等を用いて圧接力を作用させる場合、クリーニングローラに撓みが発生し、ローラ軸線方向にそって均一なニップ幅を形成できず、クリーニング不良が発生する場合もある。

【0007】

従って、本発明の目的は、クリーニングすべきシート状部材の表面を汚染することなく、クリーニングできるクリーニングローラ及びクリーニング装置を提供することにある。

さらに、本発明の別の目的は、クリーニングローラの両端に圧着力を作用させて使用しても、クリーニングローラに撓みが発生しにくく、ローラ軸線方向にそって均一なニップ幅を形成できるクリーニングローラ及びクリーニング装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明によるクリーニングローラは、金属のシャフトと、金属シャフトの外周に形成した弾性変形可能な弾性ゴム層と、弾性ゴム層の外周に設けられ、剛性を有する円筒状シート部材で構成され、ローラ軸線と直交する方向に弾性変形可能なる円筒部材と、この円筒部材の外周に形成され、粘着性を有するゴム材料で構成したクリーニング層とを有することを特徴とする。

【0009】

本発明者がクリーニングローラについて種々の実験及び解析を行った結果、シリコンゴムについて加硫後にオイル抽出処理が行われたシリコンゴム材料をクリーニング層に用いた場合、その粘着性はオイルが含侵されたクリーニングローラよりも若干低下するが、走行するシート状部材のクリーニングローラとして十分な実用性を有していることが判明した。すなわち、シリコンオイルが適当に含浸されているシリコンゴム材料は強い粘着性を発揮することができる。しかし、クリーニングローラが走行するシート状部材と当接すると、クリーニングローラに含浸されているシリコンオイルがシート状部材側に転移する不具合が発生する。一方、本発明者がシリコンオイル抽出除去処理を行ったシリコンゴムをクリーニング層として用いたクリーニングローラのクリーニング性能について種々の実験した結果、粘着性は若干低下するものの、走行するシート状部材との間の接触時間を比較的長く設定することにより、すなわち、走行するシート状部材とクリーニングローラとの間にニップを形成することにより、実用性を満足できるクリーニング性能が得られることが判明した。すなわち、シリコンオイル抽出処理が行われたシリコンゴムをクリーニング層として用いたクリーニングローラについて、クリーニングされるべきシート状部材とクリーニングローラとの間に形成されるニップ幅を変えてクリーニング性能を試験したところ、ニップ幅が短いクリーニングローラの場合、すなわち、シート状部材とクリーニングローラとが線接触する場合クリーニング性能が低く、実用性を満たすクリーニング性能が得られなかった。一方、シート状材料体とクリーニングローラとの間に圧着スプリングを用いて比較的強い圧接力を作用させ、ニップ幅を徐々に大きくした場合ニップ幅が増大するにしたがってクリーニング性能が上昇し、比較的大きなニップ幅の場合十分実用性を満足できるクリーニング性能が発揮されることが確認された。この実験結果によれば、クリーニングローラ全体としての硬度を低くして比較的大きなニップ幅が得られれば、オイル抽出処理が施されたシリコンゴムを主材料とするクリーニングローラであってもクリーニングローラとして十分に実用化できることになる。

【0010】

ここで、シリコンオイル抽出処理として、本発明者が種々の実験及び解析を行った結果、高圧条件下における溶剤浸漬処理が極めて効果的であることが判明した。通常のシリコンゴムには加硫前の樹脂粘度の調整、加硫後のゴム硬度、或いは弾性率の調整のために無非官能シリコーンオイルを添加する必要がある。この場合、添加されるシリコーンオイルとして、式、(CH3)2 SiOn (式中nは3〜30程度)により表される比較的低重合度の環状シロキサン、ジメチルシリコーンオイル、メチルフェニルシリコーンオイル、メチルハイドロジェンシリコーンオイル等の無官能のシリコーンオイルが一般的に用いられる。このシリコーンオイルが添加されたシリコンゴムについて加硫を行いクリーニングローラとして用いて試験したところ、クリーニングローラからシート状材料体側に転移するシリコーンオイルの大部分は、低重合度シロキサン及び無官能シリコーンオイル等の未反応のオリゴマであることが判明した。これらの成分のうち、低重合度シロキサン及び無官能シリコーンオイルは180〜220℃における強制加熱処理により比較的容易に除去することができる。しかしながら、強制加熱処理によっても完全に除去することができず、クリーニングされるべきシート状材料体を汚染する実用上の問題が指摘されていた。

【0011】

この課題を解決するため、本発明者が種々の実験及び解析を行った結果、高圧条件下における溶剤浸漬処理が未反応のオリゴマの抽出除去に極めて有効であることが判明した。例えば、トルエン、キシレン、メチルエチルケトン等の溶剤中に加硫後のローラを浸漬し、3〜50kg/cm2に容器を加圧することにより、溶剤がシリコンゴムの内部に深く浸透するので、残留する未反応のオリゴマを抽出することができる。

【0012】

一方、走行するシート状部材とクリーニングローラとの間に圧接力を作用させると共に比較的硬度の高い粘着性材料をクリーニング層に用いる場合、以下の問題点が発生する。

【0013】

加硫されたシリコンゴムについてオリゴマ抽出処理を行うと、シリコンゴムの硬度が比較的高くなることである。このため、金属のシャフトにシリコンゴム層を直接形成した場合、クリーニングローラとしての弾性変形量が小さく、十分なニップ幅を形成することができない問題が生じてしまう。この課題を解決する方法として、シリコンゴムの厚さを厚く設定し、圧接スプリングのように圧接手段を用いてクリーニングされるべきシート状材料体にクリーニングローラを圧接することが想定される。しかし、硬度の高いゴムローラを圧着スプリングを介して圧接したのでは、クリーニングローラ自体に撓みが発生し、ローラ軸線方向にそって均一な幅のニップを形成することは困難である。すなわち、クリーニングローラの両端のニップ幅が大きく中央部のニップ幅が小さくなり、ローラ全長にわたって均一なクリーニング性能を維持することが不可能である。

【0014】

この課題を解決するため、本発明では、クリーニングローラを3層構造とし、クリーニングローラとして要求される各機能を3つの層にそれぞれ役割分担させる。すなわち、金属シャフト上に形成した第1の層として、例えば発泡ウレタンから成る弾性変形可能な弾性ゴム層を設ける。この弾性ゴム層の有する弾性変形性によりローラ全体として大きなニップ幅を形成する。そして、最外層として粘着性を有するクリーニング層を形成し、このクリーニング層の粘着力を利用してシート状材料体の表面をクリーニングする。

【0015】

さらに、本発明では、弾性ゴム層とクリーニング層との間に、例えばポリエチレン、テフロン(登録商標)、ナイロン、ポリエステルのような剛性を有する円筒状シート部材で構成され、ローラ軸線と直交する方向に弾性変形可能なる円筒部材を介在させる。剛性を有するシート状部材で構成される円筒体は、そのシート面内に向く応力が作用しても殆ど変位ないし変形することはない。従って、クリーニングローラの両端に圧着スプリングを装着しても、撓みの原因となる応力成分は、剛性を有する円筒体により吸収される。この結果、圧着力による撓みを発生させる応力成分が作用しても、撓み力による変形は殆ど発生しない。一方、この円筒体はローラ軸線方向と直交する方向に弾性変形可能であるため、圧接力に応じて内側の弾性ゴム層と共に軸線方向と直交する方向に弾性変形し、ローラ軸線方向にそって均一なニップ幅を形成することができる。このように、クリーニング層と弾性ゴム層との間に硬質の円筒状シート状部材を介在させることにより、ほとんど撓みが発生せず、十分な大きさの均一な幅のニップを形成することができるクリーニングローラが実現される。

【0016】

さらに、クリーニングローラの表面は鏡面若しくはこれに近い平坦性が要求される。すなわち、ローラ表面に凹凸が形成されると、走行するシート状部材とクリーニングローラの表面との間に接触しない部分が発生し、均一なクリーニング性能が得られなくなってしまう。従って、例えば弾性ゴム層として発泡ウレタンを用い、発泡ウレタン上に直接クリーニング層を形成したのでは、ローラ表面に凹凸が形成されてしまい、実用化できるクリーニング性能を発揮することができない。この課題に対して、本発明では、弾性ゴム層とクリーニング層との間に円筒体を介在させており、円筒体の表面はほとんど凹凸の無い鏡面にちかいものであるため、ナイロンやポリエステルの円筒体上に直接クリーニング層を形成すれば、ローラ表面が鏡面若しくはこれに近い平坦性の高いクリーニングローラを実現することができる。

【0017】

本発明によるクリーニングローラの好適実施例は、クリーニング層の厚さdを、0.05≦d≦1mmの範囲に設定したことを特徴とする。クリーニング層の材料が比較的高い硬度のゴム材料の場合、クリーニング層の厚さが厚い場合ローラ全体として弾性変形しにくくなってしまう。一方、クリーニング層の厚さが薄過ぎると耐久性に問題が生じてしまう。この点を考慮して、本発明者が種々の耐久実験を行った結果、耐久性及び機械的強度の観点より、クリーニング層の厚さが50μm以下の場合問題が発生する。一方、クリーニング層の厚さが1mmを超えると必要なニップ幅を確保するための強い圧着力が必要となり、ローラ全体の撓み量の限界を超えてしまう。この実験結果より、本発明のクリーニングローラのクリーニング層の厚さは、50μm以上1mm以下に設定する。

【0018】

本発明によるクリーニングローラの製造方法は、金属のシャフトと、金属シャフトの外周に形成した弾性変形可能な弾性ゴム層と、弾性ゴム層の外周に形成され、剛性を有する円筒状シート部材で構成され、ローラ軸線方向と直交する方向に弾性変形可能な円筒部材と、この円筒部材の外周に形成したクリーニング層とを有するクリーニングローラを製造するに当たり、

金属シャフトの外周に弾性ゴム層及び円筒状シート部材が形成されたローラ基体を用意する工程と、

上記ローラ基体の外周に液状シリコンを塗布する工程と、

液状シリコンが塗布されたローラを加硫する工程と、

前記加硫されたローラを、溶剤中に浸漬した状態で加圧処理を行い、未反応のオリゴマを抽出除去する工程と、

オリゴマが抽出除去されたローラを乾燥する工程とを具えることを特徴とする。剛性を有する円筒状シート部材の表面は凹凸が殆ど無い鏡面に近いため、液状シリコンを塗布することにより、粘着性クリーニング層を容易に形成することができる。また、液状シリコンの加硫温度は100℃程度であるため、下地の各層に悪影響を及ぼすことはない。

【発明の効果】

【0019】

本発明では、クリーニングローラを3層構造とし、金属シャフトに厚い弾性ゴム層を形成し、最外層として粘着性を有する薄いクリーニング層を形成し、クリーニングローラ層と弾性ゴム層との間に剛性を有するシート状部材の円筒体を介在させているので、走行するシート状部材の表面を汚染させることなく、大きなニップ幅のクリーニングローラを実現することができる。特に、弾性ゴム層とクリーニング層との間に、硬質材料の円筒状シート部材が介在するため、ローラ軸線方向にそって均一で大きなニップ幅を形成することができる。

【発明を実施するための最良の形態】

【0020】

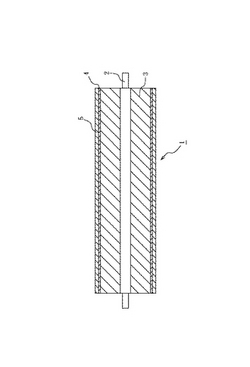

図1は、本発明によるクリーニングローラの一例の構成を示す線図的断面図である。クリーニングローラ1は、金属のシャフト2を有し、この金属シャフト2上に厚い弾性ゴム層3を形成する。この弾性ゴム層3は、比較的低硬度な弾性変形可能なゴム材料で構成され、例えば発泡ウレタン、シリコンゴム、発泡シリコンゴム、EPDMゴム、CRゴム又は天然ゴムで構成することができる。弾性ゴム層3上に、剛性を有する円筒状シート部材で構成される円筒体4を設ける。この円筒体4は、例えばナイロン、ポリプロピレン、ポリエステル、ポリエチレン、フッ素樹脂フィルム等の合成樹脂材料の円筒状シート部材で構成することができる。こ円筒状シート部材4は剛性を有するので、円筒状に形成した場合、その軸線方向と直交する方向に自由に弾性変形可能である。一方、ローラ両端に圧着力が作用しても、ローラ軸線方向には変位しにくいため、撓みはほとんど発生しない。

【0021】

円筒状シート部材から成る円筒体4上に粘着性を有するクリーニング層5を形成する。このクリーニング層5は、低重合度シロキサンや無官能シリコーンオイルが抽出除去されたシリコンゴムで構成することができる。尚、シリコンオイルが転移しても良い場合、シリコンオイル含浸材料で構成することができる。このクリーニング層5は、低硬度ゴム材料であってもよく、或いは高硬度ゴム材料でも良い。ただし、JIS硬度で約30°を超える高硬度ゴム材料の場合、その厚さは、100μm〜1mm程度とすることが好適である。この理由は、クリーニング層は、その表面の特性だけが重要であるため、クリーニング層の厚さを薄くすることにより、クリーニング層の硬度が高くても弾性変形し易いローラが得られ、比較的大きなニップ幅を形成することができるからである。

【0022】

図2は、図1に示すクリーニングローラを用いたクリーニング装置の一例を示す線図である。矢印方向に走行するシート状部材10の表面をクリーニングするものとする。クリーニングされるシート状部材として、印刷回路基板、各種のフィルム、又は金属箔に適用される。シート状部材10を挟むように1対のクリーニングローラ1a及び1bを配置する。これらのクリーニングローラは図1に示すクリーニングローラとする。クリーニングローラ1aと1bとをその両端に圧着スプリング(図示せず)を装着して互いに圧接させる。この圧接力により、クリーニングローラ1a及び1bとシート状部材と間にニップ幅が形成され、シート状部材上に付着した塵や埃等の異物はニップを通過する間にクリーニングローラの粘着力により、クリーニングローラ側に転移する。クリーニングローラ間に圧接力が作用すると、弾性ゴム層3が薄くなるように変形すると共に同時に円筒体4も弾性変形するため、大きなニップ幅が形成される。尚、ローラの両端に作用する圧接力は、撓みによりローラ軸線方向に互いに反対向きの作用力が生ずるが、この作用力は、剛性を有する円筒体に吸収されるので、ほとんど撓みは発生しない。このように、本発明のクリーニングローラは、弾性ゴム層及び円筒体の弾性変形により撓みが生ずることなく大きなニップ幅が形成され、ゴミや埃をクリーニングローラ側に転移させることができる。

【0023】

クリーニングローラ1aと当接するように回収ローラ20を配置する。この回収ローラは、金属シャフトに、木材繊維を主材料とする円筒状の紙管と、紙管の外周に形成した薄い粘着性のシリコンゴム層とを有し、紙管の内側に配置した金属シャフトにより紙管を回転自在に支持する。

【0024】

クリーニングされるべきシート状部材10に付着した異物はクリーニングローラ1a及び1bの粘着力によりクリーニングローラ側に転移する。この異物は、さらに、回収ローラ20に転移するので、所定の期間が経過した後回収ローラ20を新品の回収ローラと交換する。これにより、クリーニングローラは常時清浄な状態に維持することができる。尚、紙管ローラは、コストが大幅に安価であるため、メンテナンスの面からも極めて有用である。

【0025】

次に、本発明によるクリーニングローラの製造方法について説明する。初めに、金属シャフト2を用意し、その外周に発泡ウレタンの弾性ゴム層を接着剤を介して装着する。次に、例えばナイロンの円筒状シート部材を用意し、弾性ゴム層上に装着する。次に、スプレイ法により、液状シリコンを円筒体上に塗布する。その後、100℃の温度雰囲気の加熱炉内に配置して加硫処理を行う。液状シリコンは低温で加硫することができるので、下地のウレタンやナイロンに悪影響を及ぼすことはない。

【0026】

次に、オリゴマ抽出処理を行う。加硫処理が終了したローラをトルエン、キシレン、メチルエチルケトン等の溶剤が収容されている容器中に浸漬する。この容器を3〜50kg/cm2 に加圧する。この加圧中に、溶剤はシリコン後の内部まで浸透するので、表面付近のオリゴマだけでなく、シリコンゴムの内部の未反応の低重合度シロキサン等のオリゴマが溶剤中に抽出され、ほぼシリコンゴム全体についてシリコンオイル除去処理を行うことができる。

その後、自然乾燥や加熱乾燥等の乾燥処理を行い、抽出処理が施されたクリーニングローラが完成する。尚、加硫後に加熱処理を行ってから溶剤浸漬処理を行うこともできる。

【0027】

次に、本発明のクリーニングローラに用いられるシリコンゴム層のブリード量(オイル滲み出し量)について、本発明の抽出処理が行われたシリコンゴムと比較例として示す他のクリーナ用のゴム材料とのブリード量の比較実験結果について説明する。比較例として、ブチルゴム系クリーナ、LTVシリコンゴムクリーナ、及びHTVシリコンゴムを用いた。試験条件は、以下の通りである。

(1) 直径20mm、高さ10mmの円柱状に試料を調製し、油取り紙で試料の周囲を包囲する。

(2) 試料に対して50%の圧縮がかかるように金型で挟み込む。

(3) 70℃のオーブン内に放置し3日間の加熱を行う。

(4) ブリード量は試験前後のゴム重量の差から求めた。試験結果を以下に示す

試 料 ブリード量(mg)

本発明によるシリコンゴム 1.8

ブチルゴム系クリーナ 14.8

LTV シリコンクリーナ 33.0

HTV シリコンゴム 10.3

上記試験結果から明らかなように、本発明による抽出処理が行われたシリコンゴムは、ブリード量が大幅に低減されて、クリーナとして十分な実用性を有することが判明した。

【図面の簡単な説明】

【0028】

【図1】本発明によるクリーニングローラの一例を示す線図的断面図である。

【図2】本発明によるクリーニング装置の一例を示す線図的断面図である。

【符号の説明】

【0029】

1 クリーニングローラ

2 金属シャフト

3 弾性ゴム層

4 円筒体

5 クリーニング層

10 シート状部材

20 回収ローラ

【技術分野】

【0001】

本発明はクリーニングローラ、特にプリント回路基板用のフィルムや写真フィルム等のシート状材料体の表面に付着したゴミや塵等の異物を除去するのに好適なクリーニングローラ並びにクリーニング装置に関するものである。

【背景技術】

【0002】

従来、印刷回路基板、金属製の箔、タッチパネルに使用するフィルム、写真フィルム等のシート状部材においては、その表面に埃、ゴミ、塵等の異物が付着している場合、最終的に製造される製品の歩留りが低下するためクリーニング工程を経てから製造工程に移送されている。例えば、印刷回路基板を例にして説明すると、基板上にマスク層、絶縁層、導電層、表示層が形成される前にクリーニング処理が行われている。この理由は、印刷面に塵や埃等の異物が付着したまま回路パターンを印刷すると、印刷された回路パターンに断線が生じたり、印刷されないパターン部分が発生し、最終的に製造される印刷回路基板の歩留りが低下するためである。従って、シート状部材の表面のクリーニング方法は、最終製品の歩留りを改良する上で極めて重要である。

【0003】

従来、シート状部材の表面のクリーニング方法として、液体洗浄により異物を除去する方法がある。しかし、このクリーニング方法では、クリーニング装置自体が大がかりになる欠点があるだけでなく、洗剤やその他の化学品が用いられるため自然環境にも問題があった。別のクリーニング方法として、静電気を利用した除塵装置も利用されている。しかし、多くのシート状部材は電気的絶縁性であるため、静電気が表面に残存してしまうため、一旦除塵されても以後の工程において別の塵や埃が付着する不具合があった。

【0004】

一方、別のクリーニング方式として、表面に粘着性を有するクリーニングローラを用い、走行するシート状部材に当接させてクリーニングローラの粘着性を利用して塵等を除去するクリーニング方式が既知である。このクリーニング方式では、走行するシート状部材の表面にクリーニングローラを当接させ、従動回転させるだけで異物が除去されるため、製品の製造ラインに直接配置することができ、しかもクリーニング装置が小型になるだけでなく、クリーニング装置のコストも安価になる利点がある。

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述したローラクリーニング方式は、製造ラインの途中に配置することができ、種々の利点が達成される。しかしながら、クリーニングローラの粘着層の材料の選定が困難であり、例えばシリコンオイルが含浸された粘着ローラを用いる場合、ゴミや埃等の異物を除去する性能は高いが、クリーニングローラからシート状部材へシリコンオイルが転移し、逆にクリーニングされるべきシート状部材の表面を汚染する不具合が発生してしまう。同様に、ローラ表面にアクリル系接着剤等の粘着層を形成したクリーニングローラを用いる場合も同様にシート状部材の表面を汚染する不具合が発生する。

【0006】

さらに、走行するシート状部材クリーニングローラを圧接してクリーニングする方式においては、クリーニングローラの両端に圧接バネ等を用いて圧接力を作用させる場合、クリーニングローラに撓みが発生し、ローラ軸線方向にそって均一なニップ幅を形成できず、クリーニング不良が発生する場合もある。

【0007】

従って、本発明の目的は、クリーニングすべきシート状部材の表面を汚染することなく、クリーニングできるクリーニングローラ及びクリーニング装置を提供することにある。

さらに、本発明の別の目的は、クリーニングローラの両端に圧着力を作用させて使用しても、クリーニングローラに撓みが発生しにくく、ローラ軸線方向にそって均一なニップ幅を形成できるクリーニングローラ及びクリーニング装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明によるクリーニングローラは、金属のシャフトと、金属シャフトの外周に形成した弾性変形可能な弾性ゴム層と、弾性ゴム層の外周に設けられ、剛性を有する円筒状シート部材で構成され、ローラ軸線と直交する方向に弾性変形可能なる円筒部材と、この円筒部材の外周に形成され、粘着性を有するゴム材料で構成したクリーニング層とを有することを特徴とする。

【0009】

本発明者がクリーニングローラについて種々の実験及び解析を行った結果、シリコンゴムについて加硫後にオイル抽出処理が行われたシリコンゴム材料をクリーニング層に用いた場合、その粘着性はオイルが含侵されたクリーニングローラよりも若干低下するが、走行するシート状部材のクリーニングローラとして十分な実用性を有していることが判明した。すなわち、シリコンオイルが適当に含浸されているシリコンゴム材料は強い粘着性を発揮することができる。しかし、クリーニングローラが走行するシート状部材と当接すると、クリーニングローラに含浸されているシリコンオイルがシート状部材側に転移する不具合が発生する。一方、本発明者がシリコンオイル抽出除去処理を行ったシリコンゴムをクリーニング層として用いたクリーニングローラのクリーニング性能について種々の実験した結果、粘着性は若干低下するものの、走行するシート状部材との間の接触時間を比較的長く設定することにより、すなわち、走行するシート状部材とクリーニングローラとの間にニップを形成することにより、実用性を満足できるクリーニング性能が得られることが判明した。すなわち、シリコンオイル抽出処理が行われたシリコンゴムをクリーニング層として用いたクリーニングローラについて、クリーニングされるべきシート状部材とクリーニングローラとの間に形成されるニップ幅を変えてクリーニング性能を試験したところ、ニップ幅が短いクリーニングローラの場合、すなわち、シート状部材とクリーニングローラとが線接触する場合クリーニング性能が低く、実用性を満たすクリーニング性能が得られなかった。一方、シート状材料体とクリーニングローラとの間に圧着スプリングを用いて比較的強い圧接力を作用させ、ニップ幅を徐々に大きくした場合ニップ幅が増大するにしたがってクリーニング性能が上昇し、比較的大きなニップ幅の場合十分実用性を満足できるクリーニング性能が発揮されることが確認された。この実験結果によれば、クリーニングローラ全体としての硬度を低くして比較的大きなニップ幅が得られれば、オイル抽出処理が施されたシリコンゴムを主材料とするクリーニングローラであってもクリーニングローラとして十分に実用化できることになる。

【0010】

ここで、シリコンオイル抽出処理として、本発明者が種々の実験及び解析を行った結果、高圧条件下における溶剤浸漬処理が極めて効果的であることが判明した。通常のシリコンゴムには加硫前の樹脂粘度の調整、加硫後のゴム硬度、或いは弾性率の調整のために無非官能シリコーンオイルを添加する必要がある。この場合、添加されるシリコーンオイルとして、式、(CH3)2 SiOn (式中nは3〜30程度)により表される比較的低重合度の環状シロキサン、ジメチルシリコーンオイル、メチルフェニルシリコーンオイル、メチルハイドロジェンシリコーンオイル等の無官能のシリコーンオイルが一般的に用いられる。このシリコーンオイルが添加されたシリコンゴムについて加硫を行いクリーニングローラとして用いて試験したところ、クリーニングローラからシート状材料体側に転移するシリコーンオイルの大部分は、低重合度シロキサン及び無官能シリコーンオイル等の未反応のオリゴマであることが判明した。これらの成分のうち、低重合度シロキサン及び無官能シリコーンオイルは180〜220℃における強制加熱処理により比較的容易に除去することができる。しかしながら、強制加熱処理によっても完全に除去することができず、クリーニングされるべきシート状材料体を汚染する実用上の問題が指摘されていた。

【0011】

この課題を解決するため、本発明者が種々の実験及び解析を行った結果、高圧条件下における溶剤浸漬処理が未反応のオリゴマの抽出除去に極めて有効であることが判明した。例えば、トルエン、キシレン、メチルエチルケトン等の溶剤中に加硫後のローラを浸漬し、3〜50kg/cm2に容器を加圧することにより、溶剤がシリコンゴムの内部に深く浸透するので、残留する未反応のオリゴマを抽出することができる。

【0012】

一方、走行するシート状部材とクリーニングローラとの間に圧接力を作用させると共に比較的硬度の高い粘着性材料をクリーニング層に用いる場合、以下の問題点が発生する。

【0013】

加硫されたシリコンゴムについてオリゴマ抽出処理を行うと、シリコンゴムの硬度が比較的高くなることである。このため、金属のシャフトにシリコンゴム層を直接形成した場合、クリーニングローラとしての弾性変形量が小さく、十分なニップ幅を形成することができない問題が生じてしまう。この課題を解決する方法として、シリコンゴムの厚さを厚く設定し、圧接スプリングのように圧接手段を用いてクリーニングされるべきシート状材料体にクリーニングローラを圧接することが想定される。しかし、硬度の高いゴムローラを圧着スプリングを介して圧接したのでは、クリーニングローラ自体に撓みが発生し、ローラ軸線方向にそって均一な幅のニップを形成することは困難である。すなわち、クリーニングローラの両端のニップ幅が大きく中央部のニップ幅が小さくなり、ローラ全長にわたって均一なクリーニング性能を維持することが不可能である。

【0014】

この課題を解決するため、本発明では、クリーニングローラを3層構造とし、クリーニングローラとして要求される各機能を3つの層にそれぞれ役割分担させる。すなわち、金属シャフト上に形成した第1の層として、例えば発泡ウレタンから成る弾性変形可能な弾性ゴム層を設ける。この弾性ゴム層の有する弾性変形性によりローラ全体として大きなニップ幅を形成する。そして、最外層として粘着性を有するクリーニング層を形成し、このクリーニング層の粘着力を利用してシート状材料体の表面をクリーニングする。

【0015】

さらに、本発明では、弾性ゴム層とクリーニング層との間に、例えばポリエチレン、テフロン(登録商標)、ナイロン、ポリエステルのような剛性を有する円筒状シート部材で構成され、ローラ軸線と直交する方向に弾性変形可能なる円筒部材を介在させる。剛性を有するシート状部材で構成される円筒体は、そのシート面内に向く応力が作用しても殆ど変位ないし変形することはない。従って、クリーニングローラの両端に圧着スプリングを装着しても、撓みの原因となる応力成分は、剛性を有する円筒体により吸収される。この結果、圧着力による撓みを発生させる応力成分が作用しても、撓み力による変形は殆ど発生しない。一方、この円筒体はローラ軸線方向と直交する方向に弾性変形可能であるため、圧接力に応じて内側の弾性ゴム層と共に軸線方向と直交する方向に弾性変形し、ローラ軸線方向にそって均一なニップ幅を形成することができる。このように、クリーニング層と弾性ゴム層との間に硬質の円筒状シート状部材を介在させることにより、ほとんど撓みが発生せず、十分な大きさの均一な幅のニップを形成することができるクリーニングローラが実現される。

【0016】

さらに、クリーニングローラの表面は鏡面若しくはこれに近い平坦性が要求される。すなわち、ローラ表面に凹凸が形成されると、走行するシート状部材とクリーニングローラの表面との間に接触しない部分が発生し、均一なクリーニング性能が得られなくなってしまう。従って、例えば弾性ゴム層として発泡ウレタンを用い、発泡ウレタン上に直接クリーニング層を形成したのでは、ローラ表面に凹凸が形成されてしまい、実用化できるクリーニング性能を発揮することができない。この課題に対して、本発明では、弾性ゴム層とクリーニング層との間に円筒体を介在させており、円筒体の表面はほとんど凹凸の無い鏡面にちかいものであるため、ナイロンやポリエステルの円筒体上に直接クリーニング層を形成すれば、ローラ表面が鏡面若しくはこれに近い平坦性の高いクリーニングローラを実現することができる。

【0017】

本発明によるクリーニングローラの好適実施例は、クリーニング層の厚さdを、0.05≦d≦1mmの範囲に設定したことを特徴とする。クリーニング層の材料が比較的高い硬度のゴム材料の場合、クリーニング層の厚さが厚い場合ローラ全体として弾性変形しにくくなってしまう。一方、クリーニング層の厚さが薄過ぎると耐久性に問題が生じてしまう。この点を考慮して、本発明者が種々の耐久実験を行った結果、耐久性及び機械的強度の観点より、クリーニング層の厚さが50μm以下の場合問題が発生する。一方、クリーニング層の厚さが1mmを超えると必要なニップ幅を確保するための強い圧着力が必要となり、ローラ全体の撓み量の限界を超えてしまう。この実験結果より、本発明のクリーニングローラのクリーニング層の厚さは、50μm以上1mm以下に設定する。

【0018】

本発明によるクリーニングローラの製造方法は、金属のシャフトと、金属シャフトの外周に形成した弾性変形可能な弾性ゴム層と、弾性ゴム層の外周に形成され、剛性を有する円筒状シート部材で構成され、ローラ軸線方向と直交する方向に弾性変形可能な円筒部材と、この円筒部材の外周に形成したクリーニング層とを有するクリーニングローラを製造するに当たり、

金属シャフトの外周に弾性ゴム層及び円筒状シート部材が形成されたローラ基体を用意する工程と、

上記ローラ基体の外周に液状シリコンを塗布する工程と、

液状シリコンが塗布されたローラを加硫する工程と、

前記加硫されたローラを、溶剤中に浸漬した状態で加圧処理を行い、未反応のオリゴマを抽出除去する工程と、

オリゴマが抽出除去されたローラを乾燥する工程とを具えることを特徴とする。剛性を有する円筒状シート部材の表面は凹凸が殆ど無い鏡面に近いため、液状シリコンを塗布することにより、粘着性クリーニング層を容易に形成することができる。また、液状シリコンの加硫温度は100℃程度であるため、下地の各層に悪影響を及ぼすことはない。

【発明の効果】

【0019】

本発明では、クリーニングローラを3層構造とし、金属シャフトに厚い弾性ゴム層を形成し、最外層として粘着性を有する薄いクリーニング層を形成し、クリーニングローラ層と弾性ゴム層との間に剛性を有するシート状部材の円筒体を介在させているので、走行するシート状部材の表面を汚染させることなく、大きなニップ幅のクリーニングローラを実現することができる。特に、弾性ゴム層とクリーニング層との間に、硬質材料の円筒状シート部材が介在するため、ローラ軸線方向にそって均一で大きなニップ幅を形成することができる。

【発明を実施するための最良の形態】

【0020】

図1は、本発明によるクリーニングローラの一例の構成を示す線図的断面図である。クリーニングローラ1は、金属のシャフト2を有し、この金属シャフト2上に厚い弾性ゴム層3を形成する。この弾性ゴム層3は、比較的低硬度な弾性変形可能なゴム材料で構成され、例えば発泡ウレタン、シリコンゴム、発泡シリコンゴム、EPDMゴム、CRゴム又は天然ゴムで構成することができる。弾性ゴム層3上に、剛性を有する円筒状シート部材で構成される円筒体4を設ける。この円筒体4は、例えばナイロン、ポリプロピレン、ポリエステル、ポリエチレン、フッ素樹脂フィルム等の合成樹脂材料の円筒状シート部材で構成することができる。こ円筒状シート部材4は剛性を有するので、円筒状に形成した場合、その軸線方向と直交する方向に自由に弾性変形可能である。一方、ローラ両端に圧着力が作用しても、ローラ軸線方向には変位しにくいため、撓みはほとんど発生しない。

【0021】

円筒状シート部材から成る円筒体4上に粘着性を有するクリーニング層5を形成する。このクリーニング層5は、低重合度シロキサンや無官能シリコーンオイルが抽出除去されたシリコンゴムで構成することができる。尚、シリコンオイルが転移しても良い場合、シリコンオイル含浸材料で構成することができる。このクリーニング層5は、低硬度ゴム材料であってもよく、或いは高硬度ゴム材料でも良い。ただし、JIS硬度で約30°を超える高硬度ゴム材料の場合、その厚さは、100μm〜1mm程度とすることが好適である。この理由は、クリーニング層は、その表面の特性だけが重要であるため、クリーニング層の厚さを薄くすることにより、クリーニング層の硬度が高くても弾性変形し易いローラが得られ、比較的大きなニップ幅を形成することができるからである。

【0022】

図2は、図1に示すクリーニングローラを用いたクリーニング装置の一例を示す線図である。矢印方向に走行するシート状部材10の表面をクリーニングするものとする。クリーニングされるシート状部材として、印刷回路基板、各種のフィルム、又は金属箔に適用される。シート状部材10を挟むように1対のクリーニングローラ1a及び1bを配置する。これらのクリーニングローラは図1に示すクリーニングローラとする。クリーニングローラ1aと1bとをその両端に圧着スプリング(図示せず)を装着して互いに圧接させる。この圧接力により、クリーニングローラ1a及び1bとシート状部材と間にニップ幅が形成され、シート状部材上に付着した塵や埃等の異物はニップを通過する間にクリーニングローラの粘着力により、クリーニングローラ側に転移する。クリーニングローラ間に圧接力が作用すると、弾性ゴム層3が薄くなるように変形すると共に同時に円筒体4も弾性変形するため、大きなニップ幅が形成される。尚、ローラの両端に作用する圧接力は、撓みによりローラ軸線方向に互いに反対向きの作用力が生ずるが、この作用力は、剛性を有する円筒体に吸収されるので、ほとんど撓みは発生しない。このように、本発明のクリーニングローラは、弾性ゴム層及び円筒体の弾性変形により撓みが生ずることなく大きなニップ幅が形成され、ゴミや埃をクリーニングローラ側に転移させることができる。

【0023】

クリーニングローラ1aと当接するように回収ローラ20を配置する。この回収ローラは、金属シャフトに、木材繊維を主材料とする円筒状の紙管と、紙管の外周に形成した薄い粘着性のシリコンゴム層とを有し、紙管の内側に配置した金属シャフトにより紙管を回転自在に支持する。

【0024】

クリーニングされるべきシート状部材10に付着した異物はクリーニングローラ1a及び1bの粘着力によりクリーニングローラ側に転移する。この異物は、さらに、回収ローラ20に転移するので、所定の期間が経過した後回収ローラ20を新品の回収ローラと交換する。これにより、クリーニングローラは常時清浄な状態に維持することができる。尚、紙管ローラは、コストが大幅に安価であるため、メンテナンスの面からも極めて有用である。

【0025】

次に、本発明によるクリーニングローラの製造方法について説明する。初めに、金属シャフト2を用意し、その外周に発泡ウレタンの弾性ゴム層を接着剤を介して装着する。次に、例えばナイロンの円筒状シート部材を用意し、弾性ゴム層上に装着する。次に、スプレイ法により、液状シリコンを円筒体上に塗布する。その後、100℃の温度雰囲気の加熱炉内に配置して加硫処理を行う。液状シリコンは低温で加硫することができるので、下地のウレタンやナイロンに悪影響を及ぼすことはない。

【0026】

次に、オリゴマ抽出処理を行う。加硫処理が終了したローラをトルエン、キシレン、メチルエチルケトン等の溶剤が収容されている容器中に浸漬する。この容器を3〜50kg/cm2 に加圧する。この加圧中に、溶剤はシリコン後の内部まで浸透するので、表面付近のオリゴマだけでなく、シリコンゴムの内部の未反応の低重合度シロキサン等のオリゴマが溶剤中に抽出され、ほぼシリコンゴム全体についてシリコンオイル除去処理を行うことができる。

その後、自然乾燥や加熱乾燥等の乾燥処理を行い、抽出処理が施されたクリーニングローラが完成する。尚、加硫後に加熱処理を行ってから溶剤浸漬処理を行うこともできる。

【0027】

次に、本発明のクリーニングローラに用いられるシリコンゴム層のブリード量(オイル滲み出し量)について、本発明の抽出処理が行われたシリコンゴムと比較例として示す他のクリーナ用のゴム材料とのブリード量の比較実験結果について説明する。比較例として、ブチルゴム系クリーナ、LTVシリコンゴムクリーナ、及びHTVシリコンゴムを用いた。試験条件は、以下の通りである。

(1) 直径20mm、高さ10mmの円柱状に試料を調製し、油取り紙で試料の周囲を包囲する。

(2) 試料に対して50%の圧縮がかかるように金型で挟み込む。

(3) 70℃のオーブン内に放置し3日間の加熱を行う。

(4) ブリード量は試験前後のゴム重量の差から求めた。試験結果を以下に示す

試 料 ブリード量(mg)

本発明によるシリコンゴム 1.8

ブチルゴム系クリーナ 14.8

LTV シリコンクリーナ 33.0

HTV シリコンゴム 10.3

上記試験結果から明らかなように、本発明による抽出処理が行われたシリコンゴムは、ブリード量が大幅に低減されて、クリーナとして十分な実用性を有することが判明した。

【図面の簡単な説明】

【0028】

【図1】本発明によるクリーニングローラの一例を示す線図的断面図である。

【図2】本発明によるクリーニング装置の一例を示す線図的断面図である。

【符号の説明】

【0029】

1 クリーニングローラ

2 金属シャフト

3 弾性ゴム層

4 円筒体

5 クリーニング層

10 シート状部材

20 回収ローラ

【特許請求の範囲】

【請求項1】

金属のシャフトと、金属シャフトの外周に形成した弾性変形可能な弾性ゴム層と、弾性ゴム層の外周に設けられ、剛性を有する円筒状シート部材で構成され、ローラ軸線と直交する方向に弾性変形可能なる円筒部材と、この円筒部材の外周に形成され、粘着性を有するゴム材料で構成したクリーニング層とを有することを特徴とするクリーニングローラ。

【請求項2】

請求項1に記載のクリーニングローラにおいて、前記円筒部材を構成する円筒状シート部材は、シート面内において変形しにくく、シート面と直交する方向に弾性変形可能な円筒状シート部材で構成したことを特徴とするクリーニングローラ。

【請求項3】

請求項1又は2に記載のクリーニングローラにおいて、前記弾性ゴム層を発泡ウレタンゴムで構成し、前記クリーニング層をオリゴマ抽出処理が施されたシリコンゴム材料で構成したことを特徴とするクリーニングローラ。

【請求項4】

請求項3に記載のクリーニングローラにおいて、前記オリゴマ抽出処理として溶剤中に浸漬し、高圧条件下においてオリゴマを抽出除去する処理が行われていることを特徴とするクリーニングローラ。

【請求項5】

請求項3又は4に記載のクリーニングローラにおいて、前記クリーニング層の厚さdを、0.05≦d≦1mmの範囲に設定したことを特徴とするクリーニングローラ。

【請求項6】

前記円筒状シート状部材の表面が鏡面状に形成されていることを特徴とする請求項1から5までのいずれか1項に記載のクリーニングローラ。

【請求項7】

金属のシャフトと、金属シャフトの外周に形成した弾性変形可能な弾性ゴム層と、弾性ゴム層の外周に形成され、剛性を有する円筒状シート部材で構成され、ローラ軸線方向と直交する方向に弾性変形可能な円筒部材と、この円筒部材の外周に形成したクリーニング層とを有するクリーニングローラを製造するに当たり、

金属シャフトの外周に弾性ゴム層及び円筒状シート部材が形成されたローラ基体を用意する工程と、

上記ローラ基体の外周に液状シリコンを塗布する工程と、

液状シリコンが塗布されたローラを加硫する工程と、

前記加硫されたローラを、溶剤中に浸漬した状態で加圧処理を行い、未反応のオリゴマを抽出除去する工程と、

オリゴマが抽出除去されたローラを乾燥する工程とを具えることを特徴とするクリーニングローラの製造方法。

【請求項8】

走行するクリーニングされるべきシート状材料体と当接し、このシート状材料体の走行に伴って従動回転するクリーニングローラと、このクリーニングローラと当接し、クリーニングローラの表面に付着した異物を回収する回収ローラと、前記クリーニングローラを走行するシート状材料体に向けて圧接する圧接手段とを具え、シート状材料体の表面に付着した異物をクリーニングローラ側に転移させるクリーニング装置において、

前記クリーニングローラは、金属のシャフトと、金属シャフトの外周に形成した弾性変形可能な弾性ゴム層と、弾性ゴム層の外周に形成され、剛性を有する円筒状シート部材で構成され、ローラ軸線と直交する方向に弾性変形可能なる円筒部材と、円筒部材の外周に形成され、粘着性を有するクリーニング層とを有し、

前記回収ローラは、金属のシャフトと、その外周に設けられ、木材繊維を主材料とする円筒状の紙管と、紙管の外周に形成した回収ゴム層とを有し、

前記クリーニングローラのクリーニング層及び回収ローラの回収ゴム層を、低重合度オリゴマを除去するための抽出処理が施されたシリコンゴムで構成したことを特徴とするクリーニング装置。

【請求項9】

請求項8に記載のクリーニング装置において、前記クリーニング層は、高圧溶剤抽出処理により低重合度オリゴマが抽出除去されていることを特徴とするクリーニング装置。

【請求項1】

金属のシャフトと、金属シャフトの外周に形成した弾性変形可能な弾性ゴム層と、弾性ゴム層の外周に設けられ、剛性を有する円筒状シート部材で構成され、ローラ軸線と直交する方向に弾性変形可能なる円筒部材と、この円筒部材の外周に形成され、粘着性を有するゴム材料で構成したクリーニング層とを有することを特徴とするクリーニングローラ。

【請求項2】

請求項1に記載のクリーニングローラにおいて、前記円筒部材を構成する円筒状シート部材は、シート面内において変形しにくく、シート面と直交する方向に弾性変形可能な円筒状シート部材で構成したことを特徴とするクリーニングローラ。

【請求項3】

請求項1又は2に記載のクリーニングローラにおいて、前記弾性ゴム層を発泡ウレタンゴムで構成し、前記クリーニング層をオリゴマ抽出処理が施されたシリコンゴム材料で構成したことを特徴とするクリーニングローラ。

【請求項4】

請求項3に記載のクリーニングローラにおいて、前記オリゴマ抽出処理として溶剤中に浸漬し、高圧条件下においてオリゴマを抽出除去する処理が行われていることを特徴とするクリーニングローラ。

【請求項5】

請求項3又は4に記載のクリーニングローラにおいて、前記クリーニング層の厚さdを、0.05≦d≦1mmの範囲に設定したことを特徴とするクリーニングローラ。

【請求項6】

前記円筒状シート状部材の表面が鏡面状に形成されていることを特徴とする請求項1から5までのいずれか1項に記載のクリーニングローラ。

【請求項7】

金属のシャフトと、金属シャフトの外周に形成した弾性変形可能な弾性ゴム層と、弾性ゴム層の外周に形成され、剛性を有する円筒状シート部材で構成され、ローラ軸線方向と直交する方向に弾性変形可能な円筒部材と、この円筒部材の外周に形成したクリーニング層とを有するクリーニングローラを製造するに当たり、

金属シャフトの外周に弾性ゴム層及び円筒状シート部材が形成されたローラ基体を用意する工程と、

上記ローラ基体の外周に液状シリコンを塗布する工程と、

液状シリコンが塗布されたローラを加硫する工程と、

前記加硫されたローラを、溶剤中に浸漬した状態で加圧処理を行い、未反応のオリゴマを抽出除去する工程と、

オリゴマが抽出除去されたローラを乾燥する工程とを具えることを特徴とするクリーニングローラの製造方法。

【請求項8】

走行するクリーニングされるべきシート状材料体と当接し、このシート状材料体の走行に伴って従動回転するクリーニングローラと、このクリーニングローラと当接し、クリーニングローラの表面に付着した異物を回収する回収ローラと、前記クリーニングローラを走行するシート状材料体に向けて圧接する圧接手段とを具え、シート状材料体の表面に付着した異物をクリーニングローラ側に転移させるクリーニング装置において、

前記クリーニングローラは、金属のシャフトと、金属シャフトの外周に形成した弾性変形可能な弾性ゴム層と、弾性ゴム層の外周に形成され、剛性を有する円筒状シート部材で構成され、ローラ軸線と直交する方向に弾性変形可能なる円筒部材と、円筒部材の外周に形成され、粘着性を有するクリーニング層とを有し、

前記回収ローラは、金属のシャフトと、その外周に設けられ、木材繊維を主材料とする円筒状の紙管と、紙管の外周に形成した回収ゴム層とを有し、

前記クリーニングローラのクリーニング層及び回収ローラの回収ゴム層を、低重合度オリゴマを除去するための抽出処理が施されたシリコンゴムで構成したことを特徴とするクリーニング装置。

【請求項9】

請求項8に記載のクリーニング装置において、前記クリーニング層は、高圧溶剤抽出処理により低重合度オリゴマが抽出除去されていることを特徴とするクリーニング装置。

【図1】

【図2】

【図2】

【公開番号】特開2006−29359(P2006−29359A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−204695(P2004−204695)

【出願日】平成16年7月12日(2004.7.12)

【出願人】(591221167)ミツマ技研株式会社 (17)

【出願人】(390003344)株式会社加貫ローラ製作所 (9)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月12日(2004.7.12)

【出願人】(591221167)ミツマ技研株式会社 (17)

【出願人】(390003344)株式会社加貫ローラ製作所 (9)

【Fターム(参考)】

[ Back to top ]