クリーニング装置及びこれを備えた画像形成装置

【課題】摩耗等により像担持体の表面粗さが大きくなっても、高いクリーニング性能を維持できるクリーニング装置、及び該クリーニング装置を備えることにより安定した品質の画像を形成できる湿式画像形成装置を提供することを目的とする。

【解決手段】トナー粒子とキャリア液とを含む液体現像剤によって画像を形成する画像形成装置の像担持体である潜像担持体又は中間転写体の表面に残留した前記液体現像剤を除去するクリーニング装置において、像担持体に接触して、像担持体の表面に付着したトナー粒子をキャリア液中に浮遊させる予備クリーニング手段と、浮遊したトナー粒子を静電力により回収するトナー粒子回収手段と、残ったキャリア液を回収するキャリア液回収手段の3段階のクリーニング手段を備える。

【解決手段】トナー粒子とキャリア液とを含む液体現像剤によって画像を形成する画像形成装置の像担持体である潜像担持体又は中間転写体の表面に残留した前記液体現像剤を除去するクリーニング装置において、像担持体に接触して、像担持体の表面に付着したトナー粒子をキャリア液中に浮遊させる予備クリーニング手段と、浮遊したトナー粒子を静電力により回収するトナー粒子回収手段と、残ったキャリア液を回収するキャリア液回収手段の3段階のクリーニング手段を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クリーニング装置及びこれを備えた画像形成装置に関する。

【背景技術】

【0002】

プリント物を大量かつ高速に作成する手段として、従来より印刷機が主に使用されてきた。ところで、印刷分野では、版を起こして印刷物を作成するのでは採算が取れなくなるような少量印刷の注文があり、このような少部数の印刷依頼に対応可能ないわゆるオン・デマンド印刷と呼ばれるプリント技術が求められていた。

【0003】

そして、少ない部数のプリント物を高速で、しかも、低価格で提供する画像形成技術として、電子写真方式による画像形成が注目されている。電子写真方式による画像形成装置の中でも、トナー粒子を絶縁性キャリア液に分散させた液体現像剤を使用する湿式画像形成装置は、乾式画像形成装置では実現できない利点を有しており、近年その価値が見直されつつある。湿式画像形成装置の主な利点は、極めて微細なトナー粒子を用いることができるため高画質を実現でき印刷並みの質感を得られること、比較的低温でトナーを用紙に定着できるため省エネルギーを実現できること、などである。特に、近年は高画質化の要求が高まるのに伴って、使用されるトナー粒子の平均粒径はますます小さくなる傾向にある。

【0004】

湿式画像形成装置として、従来より、潜像担持体の表面の静電潜像を、トナー粒子とキャリア液とを含む液体現像剤で現像し、現像により形成された潜像担持体の表面のトナー像を被転写材に転写して最終画像を得る画像形成装置が知られている。また、前記液体現像剤によって現像された潜像担持体の表面のトナー像を中間転写体に1次転写し、中間転写体の表面に転写されたトナー像をさらに被転写材に2次転写して最終画像を得る画像形成装置も知られている。

【0005】

このような画像形成装置においては、画像形成後に、像担持体である潜像担持体や中間転写体の表面に残留する液体現像剤を除去するクリーニング装置が備えられている。クリーニング装置として、従来は乾式画像形成装置と同様のクリーニングブレードが用いられることが一般的であった。しかし、使用されるトナー粒子の平均粒径が小さくなり、像担持体の表面の十点平均粗さ Rz(JIS B 0633:2001)と同程度になると、凹部にトナー粒子が入り込んでトナー粒子がクリーニングブレードをすり抜けてしまい、十分に除去できないという問題が起こってきた。特に、画像出力を繰り返すことにより像担持体のRzが大きくなると、クリーニングブレードのすり抜けが顕著になり、トナー粒子を十分に除去することは困難であった。このように、液体現像剤の除去が不十分であると、次の出力画像に背景かぶり等の画質不良が発生するため問題となる。

【0006】

上記問題点に鑑みて、クリーニングブレードの手前に弾性部材からなるクリーニングローラを備えたクリーニング装置が提案されている(例えば、特許文献1を参照。)。この装置は、弾性部材からなるクリーニングローラを像担持体に圧接させながら回転させ、像担持体の表面に付着したトナーをキャリア液中に浮遊させてからクリーニングブレードで回収するため、クリーニングブレードのみを備えるクリーニング装置に比べ、液体現像剤の回収率が向上するとされている。

【特許文献1】特開2002−82537号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のような対策を用いても以下のような問題が残る。

【0008】

弾性部材からなるクリーニングローラによって像担持体である潜像担持体や中間転写体の表面の微細な凹部に入り込んだトナー粒子を一旦はキャリア液中に浮遊させることができるが、クリーニングブレードによってトナー粒子を回収する際には再び凹部に入り込んでしまうため、トナー粒子がクリーニングブレードをすり抜けるという問題が依然として残存している。特に、摩耗等により像担持体の表面が荒れてトナー粒子が入り込みやすくなると、トナー粒子を十分に除去することは困難であった。

【0009】

本発明は上記のような技術的課題に鑑みてなされたものであり、本発明の目的は、像担持体の表面に残留する液体現像剤を十分に除去し得るクリーニング装置を提供すること、及び該クリーニング装置を備えることにより安定した品質の画像を形成できる画像形成装置を提供することである。

【課題を解決するための手段】

【0010】

上記の課題を解決するために、本発明は以下の特徴を有するものである。

【0011】

1. トナー粒子とキャリア液とを含む液体現像剤によって画像を形成する画像形成装置の像担持体の表面に残留した前記液体現像剤を除去するためのクリーニング装置において、前記像担持体の表面を摺擦して、前記像担持体の表面に付着した前記トナー粒子を前記キャリア液中に浮遊させる予備クリーニング手段と、前記予備クリーニング手段よりも前記像担持体の移動方向下流側に設けられ、浮遊した前記トナー粒子を静電力により回収するトナー粒子回収手段と、前記トナー粒子回収手段よりも前記像担持体の移動方向下流側に設けられ、前記キャリア液を回収するキャリア液回収手段とを有することを特徴とするクリーニング装置。

【0012】

2. 前記予備クリーニング手段は、少なくとも前記像担持体との接触面がスポンジ状又はブラシ状の部材からなることを特徴とする1記載のクリーニング装置。

【0013】

3. 前記トナー粒子回収手段は、前記予備クリーニング手段に付着したトナー粒子を静電力により回収することを特徴とする1又は2記載のクリーニング装置。

【0014】

4. 前記予備クリーニング手段に対してクリーニング液を付与する手段を備えたことを特徴とする1乃至3の何れか1項に記載のクリーニング装置。

【0015】

5. 前記トナー粒子回収手段は、前記予備クリーニング手段と前記像担持体との接触部よりも重力方向下方側の位置で、浮遊した前記トナー粒子を回収することを特徴とする4記載のクリーニング装置。

【0016】

6. 前記トナー粒子回収手段が浮遊した前記トナー粒子を回収する領域における液体成分の単位面積当たりの質量が、1g/m2以上、50g/m2以下であることを特徴とする5記載のクリーニング装置。

【0017】

7. 静電潜像を担持するための潜像担持体と、トナー粒子とキャリア液とを含む液体現像剤により現像された前記潜像担持体上のトナー像を被転写材に転写するための転写手段と、前記潜像担持体の表面に残留した前記液体現像剤を除去するためのクリーニング装置とを備えた画像形成装置において、前記クリーニング装置は、1乃至6の何れか1項に記載のクリーニング装置であることを特徴とする画像形成装置。

【0018】

8. 静電潜像を担持するための潜像担持体と、トナー粒子とキャリア液とを含む液体現像剤により現像された前記潜像担持体上のトナー像を中間転写体に転写するための1次転写手段と、前記中間転写体上のトナー像を被転写材に転写するための2次転写手段と、前記中間転写体の表面に残留した前記液体現像剤を除去するためのクリーニング装置とを備えた画像形成装置において、前記クリーニング装置は、1乃至6の何れか1項に記載のクリーニング装置であることを特徴とする画像形成装置。

【0019】

9. 前記画像形成装置は、前記潜像担持体の表面に残留した前記液体現像剤を除去するための第2のクリーニング装置を備え、前記第2のクリーニング装置は、1乃至6の何れか1項に記載のクリーニング装置であることを特徴とする8記載の画像形成装置。

【発明の効果】

【0020】

本発明によれば、像担持体である潜像担持体又は中間転写体の表面を摺擦して像担持体の表面に付着したトナー粒子をキャリア液中に浮遊させる予備クリーニング手段、浮遊したトナー粒子を静電力により回収するトナー粒子回収手段、及び、残ったキャリア液を回収するキャリア液回収手段という3段階のクリーニング手段を備えることで、像担持体の表面に残留する液体現像剤を十分に除去し得るクリーニング装置を提供できる。また、該クリーニング装置を備えることにより安定した品質の画像を形成できる画像形成装置を提供することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の実施形態について図面を参照して説明する。

【0022】

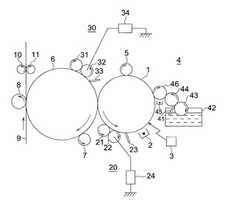

図1は、本発明の一実施形態であるクリーニング装置及び該クリーニング装置を備えた画像形成装置の概略構成を示す図である。ドラム状の潜像担持体1の周囲には、矢印で示す回転方向に順に、帯電装置2、露光装置3、現像装置4、潜像担持体スクイズローラ5、中間転写体6、潜像担持体クリーニング装置20がそれぞれ配設され、中間転写体6の周囲には、矢印で示す回転方向に順に、中間転写体スクイズローラ7、2次転写ローラ8、中間転写体クリーニング装置30が配設されている。

【0023】

本発明の実施形態であるクリーニング装置は、像担持体である潜像担持体1や中間転写体6の表面に残留する液体現像剤を除去するものである。従って、潜像担持体クリーニング装置20として使用することもできるし、中間転写体クリーニング装置30として使用することもできる。また、その両方に使用することもできる。ここでは、中間転写体クリーニング装置30及び潜像担持体クリーニング装置20として使用する場合を例にとって説明する。

【0024】

図1の画像形成装置の動作について、順を追って説明する。潜像担持体1は矢印で示す方向に回転している。まず、潜像担持体1の表面を帯電装置2により、所定の表面電位に一様に帯電し、その後、露光装置3により画像情報の露光を行い、潜像担持体1の表面に静電潜像を形成する。一方、現像装置4では、トナー粒子とキャリア液とを含む液体現像剤を貯蔵した現像槽42から、供給ローラ43と規制ブレード41により一定量の液体現像剤を汲み上げ、搬送ローラ44により現像ローラ46に一定量の液体現像剤を供給する。現像ローラ46に供給された液体現像剤中のトナーに対して、現像前チャージャ45により、所定量の電荷が付与される。

【0025】

潜像担持体1の表面の静電潜像は、現像ローラ46の表面の液体現像剤によって現像され、潜像担持体1の表面にトナー像が形成される。この際、トナー粒子だけではなくキャリア液も潜像担持体1の表面に付着する。潜像担持体1の表面に付着したキャリア液の一部が潜像担持体スクイズローラ5によって除去された後、潜像担持体1の表面のトナー像は、所定の電圧が印加された中間転写体6に1次転写される。さらに、中間転写体6の表面に付着している余分なキャリア液が中間転写体スクイズローラ7によって除去された後、中間転写体6の表面のトナー像は2次転写ローラ8によって被転写材9に2次転写される。その後、トナー像が転写された被転写材9は定着装置10、11により定着処理がなされ、画像の形成が完成する。中間転写体6はドラム状でもベルト状でも良く、材質はNBR(アクリロニトリルブタジエンゴム)、ウレタンゴム、フッ素ゴムなどを用いることができる。また、表面にPFA(テトラフルオロエチレン−ペルフルオロアルキルビニリエーテル共重合体)等のフッ素樹脂やウレタンなどのコート層を設けたものでも良い。

【0026】

中間転写体6から被転写材9にトナー像が転写される際、すべてのトナーが転写されず、中間転写体6の表面にトナーの一部が残存してしまうことが多い。この残存トナーを十分に除去しなければ、次の出力画像に背景かぶり等の画質不良が発生するため問題となる。このため、中間転写体クリーニング装置30によって、画像出力後に中間転写体6の表面に残存する液体現像剤を除去する。中間転写体クリーニング装置30は、中間転写体6の表面を摺擦して、該中間転写体の表面に付着したトナー粒子をキャリア液中に浮遊させる予備クリーニング手段としての予備クリーニングローラ31、浮遊したトナー粒子を静電力により回収するトナー粒子回収手段としてのトナー粒子回収ローラ32、及び残ったキャリア液を回収するキャリア液回収手段としてのブレード33の3段階のクリーニング手段を備えている。

【0027】

予備クリーニングローラ31は、中間転写体6の表面を摺擦し、中間転写体6の表面に付着したトナー粒子を掻き出すことで、中間転写体6の表面に残存するキャリア液中にトナー粒子を浮遊させる。中間転写体6への接触面がスポンジ状またはブラシ状であるスポンジローラ又はブラシローラが好ましい。スポンジ状の場合はモルトプレンやカラーフォームといったポリウレタンフォームなどを用いることができる。回転する中間転写体6の表面に予備クリーニングローラ31の接触面を押圧することで中間転写体6の表面を摺擦するものでも良いし、予備クリーニングローラ31の接触面を振動させながら押圧しても良い。このように、予備クリーニング手段をローラ状部材で構成し、該ローラ状部材を回転させて中間転写体6に接触させ、中間転写体6の表面を摺擦すると予備クリーニング手段による摺擦の機会が増えるので非常に効果的である。この場合、中間転写体6との接触部分の移動方向が互いに逆方向になるように予備クリーニングローラ31を回転させることで、中間転写体6の表面に付着したトナー粒子を効果的にキャリア液中に浮遊させることができる。構成をより簡素化したいのであれば、固定ブラシや固定スポンジを用いることもできる。

【0028】

ここで、本明細書において、二つのローラ部材を回転させながら接触させる場合に、接触部分の移動方向が互いに逆方向(以下、カウンタ方向という。)になるように回転させるというのは図4に示す方向に回転させることをいい、接触部分の移動方向が互いに同方向(以下、ウィズ方向という。)になるように回転させるというのは図5に示す方向に回転させることをいう。

【0029】

このように、予備クリーニングローラ31は、本来、中間転写体6の表面を摺擦し、中間転写体6の表面に付着したトナー粒子を掻き出すことで、中間転写体6の表面に残存するキャリア液中にトナー粒子を浮遊させるためのものであり、トナー粒子やキャリア液の回収を目的としたものではない。しかし、例えば予備クリーニングローラ31としてスポンジローラなどを用いる場合において、該スポンジローラの状態によってはトナー粒子やキャリア液の一部を回収してしまう場合がある。回収されたトナー粒子がスポンジローラの表面に堆積していくと、中間転写体6の表面に付着したトナー粒子を掻き出すという予備クリーニング手段としての本来の機能が損なわれていく。そのため予備クリーニングローラ31は、表面に付着したトナー粒子を回収するための専用のローラ又はブレードなどを備えていることが好ましい。また、専用のローラ又はブレードを備える代わりに、トナー粒子回収ローラ32が予備クリーニングローラ31の表面のトナー粒子を静電力によって回収する構成とすることが非常に効果的である。この構成によれば、静電力による回収のためにトナー粒子の回収効率が高く、また、専用のローラ又はブレードといった回収部材が不要になるという利点がある。予備クリーニングローラ31とトナー粒子回収ローラ32はともに回転しながら接触していることが好ましく、この場合、接触部分の移動方向が互いにウィズ方向であることが効果的である。

【0030】

また、予備クリーニングローラ31に対してクリーニング液を付与する手段を設けることで、キャリア液中にトナー粒子を浮遊させる効果を更に高めることができる。クリーニング液は、一般的に液体現像剤のキャリア液として使用できる液を用いることができ、トナー粒子が含まれていてもよい。クリーニング液に含まれているトナー粒子は中間転写体6に付着しているわけではないことから、トナー粒子回収ローラ32によって容易に回収することができる。

【0031】

更に、中間転写体クリーニング装置30や潜像担持体クリーニング装置20で回収された液体現像剤やクリーニング液を、再度、液体現像剤やクリーニング液として再利用することもできる。具体的には後述する第4の実施形態で詳しく説明するが、同様の方法を用いて、回収した液体現像剤やクリーニング液を再利用できる。

【0032】

クリーニング液として使用するキャリア液は、使用している液体現像剤のキャリア液と同一の液であっても異なる液であっても良いが、回収した液体現像剤を再利用できるという観点からは同一の液とすることが好ましい。また、クリーニング液は不揮発性の液体が好ましい。不揮発性液体としては、例えば、シリコンオイル、ミネラルオイル、パラフィンオイル、鉱物油等をあげることができる。

【0033】

クリーニング液の付与の方法に特に制限はなく、例えば、予備クリーニングローラ31に接するようにクリーニング液供給ローラを設け、該クリーニング液供給ローラの一部をクリーニング液槽に貯蔵したクリーニング液に浸漬することでクリーニング液を付与しても良いし、ポンプを用いてチューブを通して予備クリーニングローラ31と中間転写体6との接触部に直接クリーニング液を供給しても良い。

【0034】

トナー粒子回収ローラ32は、前記予備クリーニングローラ31によって中間転写体6の表面から掻き出され、キャリア液中を浮遊するトナー粒子を静電力によって回収するものである。トナー粒子回収ローラ32には電源34によりトナー粒子と逆極性の電圧が印加され、中間転写体6と電位差がつけられる。この電位差による電気泳動によって、中間転写体6からトナー粒子回収ローラ32にトナー粒子が移動して回収される。構成を簡素化したい場合は、トナー粒子回収ローラ32に代えて板状のトナー粒子回収部材を設けることもできる。材質に特に制限はないが、表面が導電性の部材である場合には電流が流れやすくなるので、安全性の観点から少なくとも表面が、体積抵抗率が10000Ω・m以上の部材からなることが好ましい。例えば、金属からなる芯材を体積抵抗率が10000Ω・m以上の樹脂で被覆したものを用いることができる。また、金属アルミニウムやアルミニウム合金からなる芯材の表面をアルマイト処理して、表面付近の体積抵抗率を10000Ω・m以上にまで高くしたアルマイトローラを用いることも有効である。

【0035】

前記トナー粒子回収ローラ32は、このように静電力によってトナー粒子を回収するものであるが、前記予備クリーニングローラ31を設けずに、前記トナー粒子回収ローラ32のみによってトナー粒子の回収を試みた場合には、トナー粒子の回収率はせいぜい50%程度にしかならない。一方、前記予備クリーニングローラ31によってトナー粒子を掻き出した後、前記トナー粒子回収ローラ32ではなく一般的なクリーニングブレードでトナーを回収する構成では、トナー粒子がクリーニングブレードをすり抜けるため、やはりトナー粒子を十分に回収することはできない。本発明者は、表面のトナー粒子を掻き出してキャリア液中に浮遊させる前記予備クリーニングローラ31と、浮遊したトナー粒子を静電力によって回収する前記トナー粒子回収ローラ32と、キャリア液を回収する手段とをこの順序で組み合わせることによって、極めて高いクリーニング性能が得られ、長期の使用により潜像担持体や中間転写体の表面が荒れた状態になっていたとしても、十分にクリーニングを行えることを見いだした。これによって、クリーニングの対象となる部材(ここでは中間転写体)の表面が荒れた状態であってもトナー粒子を十分に回収し得るクリーニング装置を提供できる。

【0036】

上述のように、トナー粒子回収ローラ32は、中間転写体6との間の電位差による電気泳動によって液体現像剤中のトナー粒子を回収するものであるが、トナー粒子回収ローラ32がトナー粒子を回収する領域における液体現像剤中の液体成分の量が少ないと、電気泳動によるトナー粒子の移動が困難になりトナー粒子の回収効率が低下する。そのため、トナー粒子回収ローラ32がトナー粒子を回収する領域にクリーニング液を供給し、液体成分の量が低下しないようにすることが好ましい。

【0037】

ここで、予備クリーニングローラ31に対してクリーニング液を付与する手段が設けられている場合には、トナー粒子回収ローラ32を、予備クリーニングローラ31と中間転写体6との接触部よりも重力方向下方側の位置でトナー粒子を回収するように配置することが特に効果的である。このように配置することで、予備クリーニングローラ31に対して付与されたクリーニング液が、トナー粒子回収ローラ32がトナー粒子を回収する領域に供給されるため、トナー粒子回収ローラ32によるトナー粒子の回収を確実なものとすることができる。また、トナー粒子回収ローラ32に対してクリーニング液を付与するための専用部材を設ける場合と比較して、部品点数を削減できるとともに、クリーニング液の使用量を減少させることができる。

【0038】

さらに、本発明者が鋭意検討を重ねた結果、トナー粒子回収ローラ32がトナー粒子を回収する領域における液体成分の単位面積当たりの質量が、1g/m2以上、50g/m2以下の場合に、トナー粒子を特に効率的に回収できることを見いだした。更に、2g/m2以上、10g/m2以下の場合に特に回収効率が高く好ましい。ここで、液体成分の単位面積当たりの質量とは、中間転写体6の表面に残存している液体現像剤中のキャリア液の単位面積当たりの質量と、同じく中間転写体6の表面に残存しているクリーニング液に含まれる液体成分の単位面積当たりの質量の和をいう。液体成分の単位面積当たりの質量が1g/m2以上、50g/m2以下の場合に、電気泳動によるトナー粒子の移動が特に効率的となることから、トナー粒子回収ローラ32によるトナー粒子の回収効率が特に高くなるものと考えられる。液体成分の単位面積当たりの質量は、予備クリーニングローラ31に対して付与しているクリーニング液の付与量を増減することで調整することができる。

【0039】

液体現像剤に含まれるトナー粒子の回収は前記予備クリーニングローラ31と前記トナー粒子回収ローラ32の組み合わせにより可能となるが、かかる2つの手段の組み合わせによってキャリア液を十分に回収することは困難である。特に、トナー粒子回収のためにクリーニング液を付与している場合には、付与されたクリーニング液を十分に回収する必要がある。キャリア液やクリーニング液の回収が不十分であった場合には、次に形成する画像に画像にじみなどの影響が及ぶことになる。そのため本発明に係るクリーニング装置では、前記予備クリーニングローラ31と前記トナー粒子回収ローラ32に加えて、前記キャリア液回収手段であるブレード33を設け、残ったキャリア液及びクリーニング液を回収する。キャリア液回収用ブレード33に代えて、従来から知られているスポンジローラを用いることもできる。クリーニングブレードの材質は特に限定されず、ウレタンゴム、シリコーンゴム、フッ素ゴムなどの他、各種樹脂や金属を用いることができる。スポンジローラについても一般的に使用される材質、例えば、モルトプレンやカラーフォームといったポリウレタンフォームなどを用いることができる。

【0040】

このように、像担持体の表面を摺擦して、像担持体の表面に付着したトナー粒子をキャリア液中に浮遊させる予備クリーニング手段、浮遊したトナー粒子を静電力により回収するトナー粒子回収手段、及び残ったキャリア液を回収するキャリア液回収手段の3段階のクリーニング手段を備えたクリーニング装置によって、液体現像剤を十分に回収することが可能となる。

【0041】

使用される液体現像剤は、絶縁性のキャリア液と、静電潜像を現像するトナーとを主要成分としている。キャリア液は、一般に電子写真用現像液に用いるものであれば特に制限することなく使用することができるが、中でも不揮発性の液体が好ましい。不揮発性液体としては、例えば、シリコンオイル、ミネラルオイル、パラフィンオイル、鉱物油等をあげることができる。

【0042】

トナーはトナー用結着樹脂と、着色用の顔料又は染料を含み、一般に電子写真用現像液に用いるものであれば特に制限することなく使用することができる。トナー用結着樹脂としては、例えばポリスチレン樹脂、スチレンーアクリル樹脂、アクリル樹脂、ポリエステル樹脂、エポキシ樹脂、ポリアミド樹脂、ポリイミド樹脂、ポリウレタン樹脂等の熱可塑性樹脂を用いることができる。また、これらの複数の樹脂を混合して用いても良い。また、着色用の顔料又は染料も一般に市販されているものを用いることができる。例えば、顔料としては、カーボンブラック、ベンガラ、酸化チタン、シリカ、フタロシアニンブルー、フタロシアニングリーン、スカイブルー、ベンジジンイエロー、レーキレッドD等を用いることができる。染料としては、ソルベントレッド27やアシッドブルー9等を用いることができる。

【0043】

液体現像剤の調製方法としては、一般に用いられる技法に基づいて調製することができる。例えば、トナー用結着樹脂と顔料とを所定の配合比で、加圧ニーダ、ロールミルなどを用いて溶融混練して均一に分散させ、得られた分散体を例えばジェットミルによって微粉砕する。得られた微粉末を例えば風力分級機などにより分級して所望の粒径の着色トナーを得る。続いて、得られたトナーを絶縁性のキャリア液と所定の配合比で混合する。この混合物をボールミル等の分散手段により均一に分散させることで液体現像剤を得ることができる。液体現像剤の濃度、粘度について特に制限はないが、濃度が10質量%〜50質量%、25℃における粘度が0.01Pa・s〜100Pa・sの場合に効果的である。ここで、液体現像剤の濃度は次式で計算される。

【0044】

液体現像剤の濃度[質量%]=(トナー粒子の質量[g]/(トナー粒子の質量[g]+キャリア液の質量[g]))×100

本実施形態においては、本発明のクリーニング装置を、ここまで主に説明してきた中間転写体クリーニング装置30としてだけではなく、潜像担持体クリーニング装置20としても用いている。潜像担持体クリーニング装置20は、予備クリーニング手段としての予備クリーニングローラ21、トナー粒子回収手段としてのトナー粒子回収ローラ22、及びキャリア液回収手段としてのキャリア液回収用ブレード23、トナー回収ローラ22にバイアスを印加する電源24とを備えている。クリーニングの対象が異なるものの、クリーニング装置としての構成及び効果は中間転写体クリーニング装置30として用いる場合と同様である。即ち、潜像担持体の表面を摺擦して潜像担持体の表面に付着したトナー粒子をキャリア液中に浮遊させる予備クリーニング手段、浮遊したトナー粒子を静電力により回収するトナー粒子回収手段、及び残ったキャリア液を回収するキャリア液回収手段の3段階のクリーニング手段を備えることで、潜像担持体の表面に残留する液体現像剤を十分に回収することができる。

【0045】

図2は、本発明の第2の実施形態であるクリーニング装置を中間転写体クリーニング装置50として用いた画像形成装置の概略構成を示す図である。

【0046】

中間転写体クリーニング装置50は、中間転写体6の表面を摺擦して、中間転写体6の表面に付着したトナー粒子をキャリア液中に浮遊させる予備クリーニング手段としてのスポンジローラ51、浮遊したトナー粒子を静電力により回収するトナー粒子回収手段としてのアルマイトローラ52、及び残ったキャリア液を回収するキャリア液回収手段としてのゴムブレード53の3段階のクリーニング手段を備えている。

【0047】

スポンジローラ51に接するようにクリーニング液供給ローラ54が設けられ、クリーニング液供給ローラ54の一部をクリーニング液槽55に貯蔵されたクリーニング液に浸漬させることで、スポンジローラ51にクリーニング液が付与される。これによって、スポンジローラ51がキャリア液中にトナー粒子を浮遊させる効果を更に高めることができる。また、アルマイトローラ52は、スポンジローラ51と中間転写体6との接触部よりも重力方向下方側の位置で、電源56に接続され、静電気力によりトナー粒子を回収するように配置されている。また、スポンジローラ51に付与したクリーニング液がアルマイトローラ52がトナー粒子を回収する領域にも供給されることから、液体成分の量の低下によるトナー粒子の回収効率の低下を防止できる構成になっている。

【0048】

更に、スポンジローラ51の表面に付着したトナー粒子は、アルマイトローラ52が静電力によって回収する構成としている。このため、スポンジローラ51の表面にトナー粒子が堆積することはなく、中間転写体6の表面に付着したトナー粒子を掻き出すという予備クリーニング手段としての本来の機能を長時間にわたって維持することができる。

【0049】

なお、潜像担持体クリーニング装置20としては、図1の装置で使用した潜像担持体クリーニング装置20と同じものを使用している。

【0050】

また、中間転写体クリーニング装置50や潜像担持体クリーニング装置20で回収された液体現像剤やクリーニング液を、再度、液体現像剤やクリーニング液として再利用することは、第1の実施形態と同様に、後述する第4の実施形態で詳しく説明する方法を用いて行うことができる。

【0051】

図3は、本発明の第3の実施形態であるクリーニング装置を中間転写体クリーニング装置60として用いた画像形成装置の概略構成を示す図である。

【0052】

中間転写体クリーニング装置60は、予備クリーニング手段としてのモルトプレンローラ61、トナー粒子回収手段としてのPET被膜ローラ62、キャリア液回収手段としてのスポンジローラ63、PET被覆ローラ62にバイアスを印加する電源64とを備えており、この3段階のクリーニング手段により中間転写体6に残留する液体現像剤を回収する。

【0053】

本実施形態では、クリーニング液槽65に貯蔵されたクリーニング液が、供給ポンプ66により供給チューブ67を通してモルトプレンローラ61に供給されるため、モルトプレンローラ61がキャリア液中にトナー粒子を浮遊させる効果が更に高められている。また、PET被膜ローラ62は、モルトプレンローラ61と中間転写体6との接触部よりも重力方向下方側の位置でトナー粒子を回収するように配置されており、モルトプレンローラ61に付与したクリーニング液がPET被膜ローラ62がトナー粒子を回収する領域にも供給されることから、液体成分の量の低下によるトナー粒子の回収効率の低下を防止できる構成になっている。

【0054】

なお、潜像担持体クリーニング装置20としては、図1の装置で使用した潜像担持体クリーニング装置20と同じものを使用している。

【0055】

また、中間転写体クリーニング装置60や潜像担持体クリーニング装置20で回収された液体現像剤やクリーニング液を、再度、液体現像剤やクリーニング液として再利用することは、第1の実施形態と同様に、後述する第4の実施形態で詳しく説明する方法を用いて行うことができる。

【0056】

図6は、第4の実施形態を示し、第1の実施形態に対して中間転写体クリーニング装置30で回収したキャリア液及びクリーニング液を再利用するクリーニング液供給再利用装置400と潜像担持体クリーニング装置20で回収した液体現像液を再利用できる液体現像剤供給再利用装置500を備えている。

【0057】

クリーニング液供給再利用装置400は、クリーニング液を貯蔵するクリーニング液槽401と中間転写体クリーニング装置30のブレード33で回収したキャリア液及びクリーニング液を貯蔵する廃液槽402と、クリーニング液槽401と廃液槽402の液をポンプ403で汲み上げ、混合する混合槽404の3つの槽を有している。混合された混合層のキャリア液及びクリーニング液の混合液は、予備クリーニングローラ31にポンプ403で供給される。また、ブレード33で回収されたキャリア液及びクリーニング液の混合液は、廃液槽402でろ過された後混合槽404に送られる。また、トナー粒子回収ローラ32で回収したトナーは、トナー粒子回収ローラ32の表面に接触したトナー粒子回収用ブレード35で掻き取られ、トナー粒子回収槽305に貯留される。トナー粒子回収槽305の回収トナーが、一定量に達すると新しいトナー粒子回収槽305に交換される。

【0058】

このように中間転写体クリーニング装置30から回収されたキャリア液及びクリーニング液は、クリーニング液供給再利用装置400により再利用することにより、より経済的で長寿命なクリーニング装置及び画像形成装置を提供することができる。

【0059】

また、液体現像剤供給再利用装置500は、潜像担持体クリーニング装置20で回収した液体現像液のトナー及びキャリア液を再利用するものである。トナー粒子回収ローラ22で回収したトナーは、トナー粒子回収ローラ22の表面に接触したトナー粒子回収用ブレード25で掻き取り、トナー粒子回収槽26に回収される。トナー粒子回収槽26に回収されたトナーは、攪拌検知槽501に供給される。ブレード23で回収したキャリア液も攪拌検知槽501に供給される。攪拌検知槽501は、トナー濃度の高いコンク液を貯蔵したコンク液槽502とキャリア液を貯蔵したキャリア液槽503から供給される両方の液と、回収したトナー及びキャリア液とを混合攪拌し、所定のトナー濃度になるように濃度検出を行いながら混合攪拌している。この攪拌検知槽501で所定濃度になった液体現像剤は、現像槽102に供給される。

【0060】

このように潜像担持体クリーニング装置20から回収されたトナー及びキャリア液は、液体現像剤供給再利用装置500により再利用することにより、より経済的で長寿命なクリーニング装置及び画像形成装置を提供することができる。

【0061】

なお、ブレード23、33及びトナー粒子回収用ブレード25、35のブレードの設定条件は、ローラの回転方向に対して、ローラと接触するブレードの自由端側が固定端側よりも上流側に位置する順ブレード方式でも良く、また、下流側に位置する逆ブレード方式でも良い。

【実施例】

【0062】

(実施例1)

図2に示す画像形成装置を使用した。本発明の第2の実施形態であるクリーニング装置を中間転写体クリーニング装置50として使用している。潜像担持体1は直径210mmのアルミドラムに有機感光体膜(膜厚35μm)を形成したものであり、回転周速を350mm/secに設定した。帯電装置2はスコロトロンチャージャーを用い、潜像担持体1の表面電位が−450Vになるようにした。露光装置3は半導体レーザで画像部分を露光した時に潜像担持体1の表面電位が−100Vとなるように設定した。液体現像剤として、キャリア液(シリコンオイル(信越シリコーン(株)製))に、コニカミノルタビジネステクノロジーズ(株)のカラー複写機C350内のブラックトナーを粉砕して平均粒径3μmとしたものを添加した。更に、分散剤(アビシア社製ソルスパース13940)をトナー量に対して10質量%添加した。なお、得られた液体現像剤の濃度は20質量%、25℃における粘度は0.03Pa・s、トナーの帯電量は−100μC/gであった。

【0063】

中間転写体6は、直径100mmで、シリコンゴム3mmの基材表面にウレタンコート1mmを施したものである。中間転写体6には+400Vの電圧を印加した。また、潜像担持体クリーニングブレード21としてシリコンゴムからなる厚さ3mmのブレードを用いた。潜像担持体クリーニングブレード21は、クリーニング動作時、潜像担持体1に対して接線から20度の角度でカウンタ方向に接している。圧接力は0.341N/cmである。

【0064】

スポンジローラ51の条件は以下の通りである。

【0065】

直径 :26mm

材質 :ウレタンスポンジローラ 密度30kg/m3

回転周速 :450mm/sec (中間転写体6に対してカウンタ方向)

付与液 :液体現像剤で使用しているキャリア液と同じ

アルマイトローラ52の条件は以下の通りである。

【0066】

直径 :26mm

材質 :アルミローラ表面にアルマイト加工したローラ

回転周速 :350mm/sec (スポンジローラ51に対してウィズ方向)

バイアス電圧:+650V

ゴムブレード53の条件は以下の通りである。

【0067】

材質・厚さ :シリコンゴム 厚さ3mm

当接角度 :中間転写体6の接線から20度(中間転写体6の移動方向に逆らう方向)

圧接力 :0.341N/cm

スポンジローラ51に接するようにクリーニング液供給ローラ54を設け、クリーニング液供給ローラ54の一部をクリーニング液槽55に貯蔵されたクリーニング液に浸漬させて、スポンジローラ51にクリーニング液を付与した。クリーニング液は、使用した液体現像剤のキャリア液と同一の液とした。アルマイトローラ52を、スポンジローラ51と中間転写体6との接触部よりも重力方向下方側の位置でトナー粒子を回収するように配置しているため、スポンジローラ51に付与したクリーニング液がアルマイトローラ52がトナー粒子を回収する領域にも供給される。上記領域における中間転写体6の表面の液体成分の単位面積当たりの質量が、5g/m2となるようにクリーニング液の付与量を調整した。

【0068】

また、アルマイトローラ52とスポンジローラ51の間に電位差を設け、アルマイトローラ52がスポンジローラ51の表面に付着したトナー粒子を静電力によって回収する構成とした。

【0069】

この条件で、白黒比(B/W)が5%のA4版のチャートを5枚連続出力後停止するパターンで耐久テストを行い、クリーニング性能を評価した。クリーニング性能は、被転写材9への転写後の中間転写体6の表面の液体現像剤の質量Aと、中間転写体クリーニング装置50によるクリーニング後の中間転写体6の表面に残った液体現像剤の質量Bから下式により求めた。クリーニング性能が70%未満になると、次に形成する画像にかぶり画像などとして影響するため実用上問題となる。

【0070】

クリーニング性能[%]=((AーB)/A)×100

クリーニング性能は、テスト開始時及び10000枚出力後の時点で98%を有していた。このとき中間転写体6のRzは、テスト開始時で2.5μm、10000枚出力後の時点で2.8μmであった。更にテストを続けた結果、100000枚出力後の時点で中間転写体6のRzは4.5μmに増加していたが、クリーニング性能は82%であり、十分な性能を維持していた。

【0071】

(比較例1)

実施例1の中間転写体クリーニング装置50から、予備クリーニング手段としてのスポンジローラ51を除いた構成のクリーニング装置を使用し、実施例1と同条件で画像出力を行った。クリーニング性能はテスト開始時では75%と良好であったが、10000枚出力後の時点では65%と、実用上問題のあるレベルにまで低下していた。中間転写体6のRzはテスト開始時で2.5μm、10000枚出力後の時点で2.7μmであった。

【0072】

(比較例2)

実施例1の中間転写体クリーニング装置50から、トナー粒子回収手段としてのアルマイトローラ52を除いた構成のクリーニング装置を使用し、実施例1と同条件で画像出力を行った。クリーニング性能はテスト開始時で既に65%と不十分であった。この時の中間転写体6のRzは2.5μmであった。

【0073】

実施例1と比較例1、2の結果をまとめて表1に示す。実施例1のクリーニング装置はテスト開始時から高いクリーニング性能を有し、画像出力の繰り返しにより中間転写体のRzが増加した後においても、良好なクリーニング性能を維持できることが確認された。

【0074】

【表1】

【0075】

(実施例2〜5)

図3に示す画像形成装置を使用した。本発明の第3の実施形態であるクリーニング装置を中間転写体クリーニング装置60として使用している。液体現像剤は実施例1と同じものを使用した。

【0076】

モルトプレンローラ61の条件は以下の通りである。

【0077】

直径 :26mm

材質 :モルトプレン 密度30kg/m3

回転周速 :450mm/sec (中間転写体6に対してカウンタ方向)

付与液 :液体現像剤で使用しているキャリア液と同じ

PET被膜ローラ62の条件は以下の通りである。

【0078】

直径 :26mm

材質 :金属芯材にPET膜を接着

回転周速 :350mm/sec (中間転写体6に対してウィズ方向)

バイアス電圧:+650V

スポンジローラ63の条件は以下の通りである。

【0079】

直径 :26mm

材質 :ウレタンスポンジローラ 密度30kg/m3

回転周速 :450mm/sec (中間転写体6に対してカウンタ方向)

クリーニング液槽65に貯蔵されたクリーニング液を、供給ポンプ66により供給チューブ67を通してモルトプレンローラ61に供給した。クリーニング液は、使用した液体現像剤のキャリア液と同一の液とした。PET被膜ローラ62を、モルトプレンローラ61と中間転写体6との接触部よりも重力方向下方側の位置でトナー粒子を回収するように配置しているため、モルトプレンローラ61に付与したクリーニング液がPET被膜ローラ62がトナー粒子を回収する領域にも供給される。クリーニング液の付与量を変化させて、上記領域における中間転写体6の表面の液体成分の単位面積当たりの質量を、0.8g/m2、1g/m2、10g/m2、12g/m2の4通りに調整し、それぞれの条件で画像の出力を行った。その他の条件は実施例1と同様である。

【0080】

モルトプレンローラ61に付着したトナー粒子は、ウレタンゴムブレード68により除去する構成とした。モルトプレンローラ61とPET被膜ローラ62は接触していない。

【0081】

それぞれの条件でクリーニング性能を評価した結果を表2に示す。

【0082】

【表2】

【0083】

いずれの条件においてもテスト開始時は95%以上の非常に高いクリーニング性能を有しており、10000枚出力後においてもクリーニング性能にほとんど変化は見られなかった。更に、100000枚出力後の時点でもまだ実用上問題にならないレベルの性能を保っていた。なかでも、液体成分の単位面積当たりの質量が1g/m2の場合(実施例3)と10g/m2の場合(実施例4)には特に高いレベルのクリーニング装置を維持できることが確認された。

【図面の簡単な説明】

【0084】

【図1】本発明の一実施形態であるクリーニング装置を備えた画像形成装置の概略構成図。

【図2】本発明の第2の実施形態であるクリーニング装置を備えた画像形成装置の概略構成図。

【図3】本発明の第3の実施形態であるクリーニング装置を備えた画像形成装置の概略構成図。

【図4】ローラ回転方向の説明図(カウンタ方向)。

【図5】ローラ回転方向の説明図(ウィズ方向)。

【図6】本発明の第4の実施形態であるクリーニング装置を備えた画像形成装置の概略構成図。

【符号の説明】

【0085】

1 潜像担持体

2 帯電装置

3 露光装置

4 現像装置

6 中間転写体

8 2次転写ローラ

20 潜像担持体クリーニング装置

21 予備クリーニングローラ(予備クリーニング手段)

22 トナー粒子回収ローラ(トナー粒子回収手段)

23 キャリア液回収用ブレード(キャリア液回収手段)

25、35 トナー粒子回収用ブレード

26、305 トナー粒子回収槽

30、50、60 中間転写体クリーニング装置

31 予備クリーニングローラ(予備クリーニング手段)

32 トナー粒子回収ローラ(トナー粒子回収手段)

33 キャリア液回収用ブレード(キャリア液回収手段)

51 スポンジローラ(予備クリーニング手段)

52 アルマイトローラ(トナー粒子回収手段)

53 ゴムブレード(キャリア液回収手段)

54 クリーニング液供給ローラ

55、65 クリーニング液槽

61 モルトプレンローラ(予備クリーニング手段)

62 PET被膜ローラ(トナー粒子回収手段)

63 スポンジローラ(キャリア液回収手段)

66 供給ポンプ

67 供給チューブ

68 ウレタンゴムブレード

34、24、56、64 電源

400 クリーニング液供給再利用装置

401 クリーニング液槽

402 廃液槽

403 ポンプ

404 混合槽

500 液体現像剤供給再利用装置500

501 攪拌検知槽

502 コンク液槽

503 キャリア液槽

【技術分野】

【0001】

本発明は、クリーニング装置及びこれを備えた画像形成装置に関する。

【背景技術】

【0002】

プリント物を大量かつ高速に作成する手段として、従来より印刷機が主に使用されてきた。ところで、印刷分野では、版を起こして印刷物を作成するのでは採算が取れなくなるような少量印刷の注文があり、このような少部数の印刷依頼に対応可能ないわゆるオン・デマンド印刷と呼ばれるプリント技術が求められていた。

【0003】

そして、少ない部数のプリント物を高速で、しかも、低価格で提供する画像形成技術として、電子写真方式による画像形成が注目されている。電子写真方式による画像形成装置の中でも、トナー粒子を絶縁性キャリア液に分散させた液体現像剤を使用する湿式画像形成装置は、乾式画像形成装置では実現できない利点を有しており、近年その価値が見直されつつある。湿式画像形成装置の主な利点は、極めて微細なトナー粒子を用いることができるため高画質を実現でき印刷並みの質感を得られること、比較的低温でトナーを用紙に定着できるため省エネルギーを実現できること、などである。特に、近年は高画質化の要求が高まるのに伴って、使用されるトナー粒子の平均粒径はますます小さくなる傾向にある。

【0004】

湿式画像形成装置として、従来より、潜像担持体の表面の静電潜像を、トナー粒子とキャリア液とを含む液体現像剤で現像し、現像により形成された潜像担持体の表面のトナー像を被転写材に転写して最終画像を得る画像形成装置が知られている。また、前記液体現像剤によって現像された潜像担持体の表面のトナー像を中間転写体に1次転写し、中間転写体の表面に転写されたトナー像をさらに被転写材に2次転写して最終画像を得る画像形成装置も知られている。

【0005】

このような画像形成装置においては、画像形成後に、像担持体である潜像担持体や中間転写体の表面に残留する液体現像剤を除去するクリーニング装置が備えられている。クリーニング装置として、従来は乾式画像形成装置と同様のクリーニングブレードが用いられることが一般的であった。しかし、使用されるトナー粒子の平均粒径が小さくなり、像担持体の表面の十点平均粗さ Rz(JIS B 0633:2001)と同程度になると、凹部にトナー粒子が入り込んでトナー粒子がクリーニングブレードをすり抜けてしまい、十分に除去できないという問題が起こってきた。特に、画像出力を繰り返すことにより像担持体のRzが大きくなると、クリーニングブレードのすり抜けが顕著になり、トナー粒子を十分に除去することは困難であった。このように、液体現像剤の除去が不十分であると、次の出力画像に背景かぶり等の画質不良が発生するため問題となる。

【0006】

上記問題点に鑑みて、クリーニングブレードの手前に弾性部材からなるクリーニングローラを備えたクリーニング装置が提案されている(例えば、特許文献1を参照。)。この装置は、弾性部材からなるクリーニングローラを像担持体に圧接させながら回転させ、像担持体の表面に付着したトナーをキャリア液中に浮遊させてからクリーニングブレードで回収するため、クリーニングブレードのみを備えるクリーニング装置に比べ、液体現像剤の回収率が向上するとされている。

【特許文献1】特開2002−82537号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のような対策を用いても以下のような問題が残る。

【0008】

弾性部材からなるクリーニングローラによって像担持体である潜像担持体や中間転写体の表面の微細な凹部に入り込んだトナー粒子を一旦はキャリア液中に浮遊させることができるが、クリーニングブレードによってトナー粒子を回収する際には再び凹部に入り込んでしまうため、トナー粒子がクリーニングブレードをすり抜けるという問題が依然として残存している。特に、摩耗等により像担持体の表面が荒れてトナー粒子が入り込みやすくなると、トナー粒子を十分に除去することは困難であった。

【0009】

本発明は上記のような技術的課題に鑑みてなされたものであり、本発明の目的は、像担持体の表面に残留する液体現像剤を十分に除去し得るクリーニング装置を提供すること、及び該クリーニング装置を備えることにより安定した品質の画像を形成できる画像形成装置を提供することである。

【課題を解決するための手段】

【0010】

上記の課題を解決するために、本発明は以下の特徴を有するものである。

【0011】

1. トナー粒子とキャリア液とを含む液体現像剤によって画像を形成する画像形成装置の像担持体の表面に残留した前記液体現像剤を除去するためのクリーニング装置において、前記像担持体の表面を摺擦して、前記像担持体の表面に付着した前記トナー粒子を前記キャリア液中に浮遊させる予備クリーニング手段と、前記予備クリーニング手段よりも前記像担持体の移動方向下流側に設けられ、浮遊した前記トナー粒子を静電力により回収するトナー粒子回収手段と、前記トナー粒子回収手段よりも前記像担持体の移動方向下流側に設けられ、前記キャリア液を回収するキャリア液回収手段とを有することを特徴とするクリーニング装置。

【0012】

2. 前記予備クリーニング手段は、少なくとも前記像担持体との接触面がスポンジ状又はブラシ状の部材からなることを特徴とする1記載のクリーニング装置。

【0013】

3. 前記トナー粒子回収手段は、前記予備クリーニング手段に付着したトナー粒子を静電力により回収することを特徴とする1又は2記載のクリーニング装置。

【0014】

4. 前記予備クリーニング手段に対してクリーニング液を付与する手段を備えたことを特徴とする1乃至3の何れか1項に記載のクリーニング装置。

【0015】

5. 前記トナー粒子回収手段は、前記予備クリーニング手段と前記像担持体との接触部よりも重力方向下方側の位置で、浮遊した前記トナー粒子を回収することを特徴とする4記載のクリーニング装置。

【0016】

6. 前記トナー粒子回収手段が浮遊した前記トナー粒子を回収する領域における液体成分の単位面積当たりの質量が、1g/m2以上、50g/m2以下であることを特徴とする5記載のクリーニング装置。

【0017】

7. 静電潜像を担持するための潜像担持体と、トナー粒子とキャリア液とを含む液体現像剤により現像された前記潜像担持体上のトナー像を被転写材に転写するための転写手段と、前記潜像担持体の表面に残留した前記液体現像剤を除去するためのクリーニング装置とを備えた画像形成装置において、前記クリーニング装置は、1乃至6の何れか1項に記載のクリーニング装置であることを特徴とする画像形成装置。

【0018】

8. 静電潜像を担持するための潜像担持体と、トナー粒子とキャリア液とを含む液体現像剤により現像された前記潜像担持体上のトナー像を中間転写体に転写するための1次転写手段と、前記中間転写体上のトナー像を被転写材に転写するための2次転写手段と、前記中間転写体の表面に残留した前記液体現像剤を除去するためのクリーニング装置とを備えた画像形成装置において、前記クリーニング装置は、1乃至6の何れか1項に記載のクリーニング装置であることを特徴とする画像形成装置。

【0019】

9. 前記画像形成装置は、前記潜像担持体の表面に残留した前記液体現像剤を除去するための第2のクリーニング装置を備え、前記第2のクリーニング装置は、1乃至6の何れか1項に記載のクリーニング装置であることを特徴とする8記載の画像形成装置。

【発明の効果】

【0020】

本発明によれば、像担持体である潜像担持体又は中間転写体の表面を摺擦して像担持体の表面に付着したトナー粒子をキャリア液中に浮遊させる予備クリーニング手段、浮遊したトナー粒子を静電力により回収するトナー粒子回収手段、及び、残ったキャリア液を回収するキャリア液回収手段という3段階のクリーニング手段を備えることで、像担持体の表面に残留する液体現像剤を十分に除去し得るクリーニング装置を提供できる。また、該クリーニング装置を備えることにより安定した品質の画像を形成できる画像形成装置を提供することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の実施形態について図面を参照して説明する。

【0022】

図1は、本発明の一実施形態であるクリーニング装置及び該クリーニング装置を備えた画像形成装置の概略構成を示す図である。ドラム状の潜像担持体1の周囲には、矢印で示す回転方向に順に、帯電装置2、露光装置3、現像装置4、潜像担持体スクイズローラ5、中間転写体6、潜像担持体クリーニング装置20がそれぞれ配設され、中間転写体6の周囲には、矢印で示す回転方向に順に、中間転写体スクイズローラ7、2次転写ローラ8、中間転写体クリーニング装置30が配設されている。

【0023】

本発明の実施形態であるクリーニング装置は、像担持体である潜像担持体1や中間転写体6の表面に残留する液体現像剤を除去するものである。従って、潜像担持体クリーニング装置20として使用することもできるし、中間転写体クリーニング装置30として使用することもできる。また、その両方に使用することもできる。ここでは、中間転写体クリーニング装置30及び潜像担持体クリーニング装置20として使用する場合を例にとって説明する。

【0024】

図1の画像形成装置の動作について、順を追って説明する。潜像担持体1は矢印で示す方向に回転している。まず、潜像担持体1の表面を帯電装置2により、所定の表面電位に一様に帯電し、その後、露光装置3により画像情報の露光を行い、潜像担持体1の表面に静電潜像を形成する。一方、現像装置4では、トナー粒子とキャリア液とを含む液体現像剤を貯蔵した現像槽42から、供給ローラ43と規制ブレード41により一定量の液体現像剤を汲み上げ、搬送ローラ44により現像ローラ46に一定量の液体現像剤を供給する。現像ローラ46に供給された液体現像剤中のトナーに対して、現像前チャージャ45により、所定量の電荷が付与される。

【0025】

潜像担持体1の表面の静電潜像は、現像ローラ46の表面の液体現像剤によって現像され、潜像担持体1の表面にトナー像が形成される。この際、トナー粒子だけではなくキャリア液も潜像担持体1の表面に付着する。潜像担持体1の表面に付着したキャリア液の一部が潜像担持体スクイズローラ5によって除去された後、潜像担持体1の表面のトナー像は、所定の電圧が印加された中間転写体6に1次転写される。さらに、中間転写体6の表面に付着している余分なキャリア液が中間転写体スクイズローラ7によって除去された後、中間転写体6の表面のトナー像は2次転写ローラ8によって被転写材9に2次転写される。その後、トナー像が転写された被転写材9は定着装置10、11により定着処理がなされ、画像の形成が完成する。中間転写体6はドラム状でもベルト状でも良く、材質はNBR(アクリロニトリルブタジエンゴム)、ウレタンゴム、フッ素ゴムなどを用いることができる。また、表面にPFA(テトラフルオロエチレン−ペルフルオロアルキルビニリエーテル共重合体)等のフッ素樹脂やウレタンなどのコート層を設けたものでも良い。

【0026】

中間転写体6から被転写材9にトナー像が転写される際、すべてのトナーが転写されず、中間転写体6の表面にトナーの一部が残存してしまうことが多い。この残存トナーを十分に除去しなければ、次の出力画像に背景かぶり等の画質不良が発生するため問題となる。このため、中間転写体クリーニング装置30によって、画像出力後に中間転写体6の表面に残存する液体現像剤を除去する。中間転写体クリーニング装置30は、中間転写体6の表面を摺擦して、該中間転写体の表面に付着したトナー粒子をキャリア液中に浮遊させる予備クリーニング手段としての予備クリーニングローラ31、浮遊したトナー粒子を静電力により回収するトナー粒子回収手段としてのトナー粒子回収ローラ32、及び残ったキャリア液を回収するキャリア液回収手段としてのブレード33の3段階のクリーニング手段を備えている。

【0027】

予備クリーニングローラ31は、中間転写体6の表面を摺擦し、中間転写体6の表面に付着したトナー粒子を掻き出すことで、中間転写体6の表面に残存するキャリア液中にトナー粒子を浮遊させる。中間転写体6への接触面がスポンジ状またはブラシ状であるスポンジローラ又はブラシローラが好ましい。スポンジ状の場合はモルトプレンやカラーフォームといったポリウレタンフォームなどを用いることができる。回転する中間転写体6の表面に予備クリーニングローラ31の接触面を押圧することで中間転写体6の表面を摺擦するものでも良いし、予備クリーニングローラ31の接触面を振動させながら押圧しても良い。このように、予備クリーニング手段をローラ状部材で構成し、該ローラ状部材を回転させて中間転写体6に接触させ、中間転写体6の表面を摺擦すると予備クリーニング手段による摺擦の機会が増えるので非常に効果的である。この場合、中間転写体6との接触部分の移動方向が互いに逆方向になるように予備クリーニングローラ31を回転させることで、中間転写体6の表面に付着したトナー粒子を効果的にキャリア液中に浮遊させることができる。構成をより簡素化したいのであれば、固定ブラシや固定スポンジを用いることもできる。

【0028】

ここで、本明細書において、二つのローラ部材を回転させながら接触させる場合に、接触部分の移動方向が互いに逆方向(以下、カウンタ方向という。)になるように回転させるというのは図4に示す方向に回転させることをいい、接触部分の移動方向が互いに同方向(以下、ウィズ方向という。)になるように回転させるというのは図5に示す方向に回転させることをいう。

【0029】

このように、予備クリーニングローラ31は、本来、中間転写体6の表面を摺擦し、中間転写体6の表面に付着したトナー粒子を掻き出すことで、中間転写体6の表面に残存するキャリア液中にトナー粒子を浮遊させるためのものであり、トナー粒子やキャリア液の回収を目的としたものではない。しかし、例えば予備クリーニングローラ31としてスポンジローラなどを用いる場合において、該スポンジローラの状態によってはトナー粒子やキャリア液の一部を回収してしまう場合がある。回収されたトナー粒子がスポンジローラの表面に堆積していくと、中間転写体6の表面に付着したトナー粒子を掻き出すという予備クリーニング手段としての本来の機能が損なわれていく。そのため予備クリーニングローラ31は、表面に付着したトナー粒子を回収するための専用のローラ又はブレードなどを備えていることが好ましい。また、専用のローラ又はブレードを備える代わりに、トナー粒子回収ローラ32が予備クリーニングローラ31の表面のトナー粒子を静電力によって回収する構成とすることが非常に効果的である。この構成によれば、静電力による回収のためにトナー粒子の回収効率が高く、また、専用のローラ又はブレードといった回収部材が不要になるという利点がある。予備クリーニングローラ31とトナー粒子回収ローラ32はともに回転しながら接触していることが好ましく、この場合、接触部分の移動方向が互いにウィズ方向であることが効果的である。

【0030】

また、予備クリーニングローラ31に対してクリーニング液を付与する手段を設けることで、キャリア液中にトナー粒子を浮遊させる効果を更に高めることができる。クリーニング液は、一般的に液体現像剤のキャリア液として使用できる液を用いることができ、トナー粒子が含まれていてもよい。クリーニング液に含まれているトナー粒子は中間転写体6に付着しているわけではないことから、トナー粒子回収ローラ32によって容易に回収することができる。

【0031】

更に、中間転写体クリーニング装置30や潜像担持体クリーニング装置20で回収された液体現像剤やクリーニング液を、再度、液体現像剤やクリーニング液として再利用することもできる。具体的には後述する第4の実施形態で詳しく説明するが、同様の方法を用いて、回収した液体現像剤やクリーニング液を再利用できる。

【0032】

クリーニング液として使用するキャリア液は、使用している液体現像剤のキャリア液と同一の液であっても異なる液であっても良いが、回収した液体現像剤を再利用できるという観点からは同一の液とすることが好ましい。また、クリーニング液は不揮発性の液体が好ましい。不揮発性液体としては、例えば、シリコンオイル、ミネラルオイル、パラフィンオイル、鉱物油等をあげることができる。

【0033】

クリーニング液の付与の方法に特に制限はなく、例えば、予備クリーニングローラ31に接するようにクリーニング液供給ローラを設け、該クリーニング液供給ローラの一部をクリーニング液槽に貯蔵したクリーニング液に浸漬することでクリーニング液を付与しても良いし、ポンプを用いてチューブを通して予備クリーニングローラ31と中間転写体6との接触部に直接クリーニング液を供給しても良い。

【0034】

トナー粒子回収ローラ32は、前記予備クリーニングローラ31によって中間転写体6の表面から掻き出され、キャリア液中を浮遊するトナー粒子を静電力によって回収するものである。トナー粒子回収ローラ32には電源34によりトナー粒子と逆極性の電圧が印加され、中間転写体6と電位差がつけられる。この電位差による電気泳動によって、中間転写体6からトナー粒子回収ローラ32にトナー粒子が移動して回収される。構成を簡素化したい場合は、トナー粒子回収ローラ32に代えて板状のトナー粒子回収部材を設けることもできる。材質に特に制限はないが、表面が導電性の部材である場合には電流が流れやすくなるので、安全性の観点から少なくとも表面が、体積抵抗率が10000Ω・m以上の部材からなることが好ましい。例えば、金属からなる芯材を体積抵抗率が10000Ω・m以上の樹脂で被覆したものを用いることができる。また、金属アルミニウムやアルミニウム合金からなる芯材の表面をアルマイト処理して、表面付近の体積抵抗率を10000Ω・m以上にまで高くしたアルマイトローラを用いることも有効である。

【0035】

前記トナー粒子回収ローラ32は、このように静電力によってトナー粒子を回収するものであるが、前記予備クリーニングローラ31を設けずに、前記トナー粒子回収ローラ32のみによってトナー粒子の回収を試みた場合には、トナー粒子の回収率はせいぜい50%程度にしかならない。一方、前記予備クリーニングローラ31によってトナー粒子を掻き出した後、前記トナー粒子回収ローラ32ではなく一般的なクリーニングブレードでトナーを回収する構成では、トナー粒子がクリーニングブレードをすり抜けるため、やはりトナー粒子を十分に回収することはできない。本発明者は、表面のトナー粒子を掻き出してキャリア液中に浮遊させる前記予備クリーニングローラ31と、浮遊したトナー粒子を静電力によって回収する前記トナー粒子回収ローラ32と、キャリア液を回収する手段とをこの順序で組み合わせることによって、極めて高いクリーニング性能が得られ、長期の使用により潜像担持体や中間転写体の表面が荒れた状態になっていたとしても、十分にクリーニングを行えることを見いだした。これによって、クリーニングの対象となる部材(ここでは中間転写体)の表面が荒れた状態であってもトナー粒子を十分に回収し得るクリーニング装置を提供できる。

【0036】

上述のように、トナー粒子回収ローラ32は、中間転写体6との間の電位差による電気泳動によって液体現像剤中のトナー粒子を回収するものであるが、トナー粒子回収ローラ32がトナー粒子を回収する領域における液体現像剤中の液体成分の量が少ないと、電気泳動によるトナー粒子の移動が困難になりトナー粒子の回収効率が低下する。そのため、トナー粒子回収ローラ32がトナー粒子を回収する領域にクリーニング液を供給し、液体成分の量が低下しないようにすることが好ましい。

【0037】

ここで、予備クリーニングローラ31に対してクリーニング液を付与する手段が設けられている場合には、トナー粒子回収ローラ32を、予備クリーニングローラ31と中間転写体6との接触部よりも重力方向下方側の位置でトナー粒子を回収するように配置することが特に効果的である。このように配置することで、予備クリーニングローラ31に対して付与されたクリーニング液が、トナー粒子回収ローラ32がトナー粒子を回収する領域に供給されるため、トナー粒子回収ローラ32によるトナー粒子の回収を確実なものとすることができる。また、トナー粒子回収ローラ32に対してクリーニング液を付与するための専用部材を設ける場合と比較して、部品点数を削減できるとともに、クリーニング液の使用量を減少させることができる。

【0038】

さらに、本発明者が鋭意検討を重ねた結果、トナー粒子回収ローラ32がトナー粒子を回収する領域における液体成分の単位面積当たりの質量が、1g/m2以上、50g/m2以下の場合に、トナー粒子を特に効率的に回収できることを見いだした。更に、2g/m2以上、10g/m2以下の場合に特に回収効率が高く好ましい。ここで、液体成分の単位面積当たりの質量とは、中間転写体6の表面に残存している液体現像剤中のキャリア液の単位面積当たりの質量と、同じく中間転写体6の表面に残存しているクリーニング液に含まれる液体成分の単位面積当たりの質量の和をいう。液体成分の単位面積当たりの質量が1g/m2以上、50g/m2以下の場合に、電気泳動によるトナー粒子の移動が特に効率的となることから、トナー粒子回収ローラ32によるトナー粒子の回収効率が特に高くなるものと考えられる。液体成分の単位面積当たりの質量は、予備クリーニングローラ31に対して付与しているクリーニング液の付与量を増減することで調整することができる。

【0039】

液体現像剤に含まれるトナー粒子の回収は前記予備クリーニングローラ31と前記トナー粒子回収ローラ32の組み合わせにより可能となるが、かかる2つの手段の組み合わせによってキャリア液を十分に回収することは困難である。特に、トナー粒子回収のためにクリーニング液を付与している場合には、付与されたクリーニング液を十分に回収する必要がある。キャリア液やクリーニング液の回収が不十分であった場合には、次に形成する画像に画像にじみなどの影響が及ぶことになる。そのため本発明に係るクリーニング装置では、前記予備クリーニングローラ31と前記トナー粒子回収ローラ32に加えて、前記キャリア液回収手段であるブレード33を設け、残ったキャリア液及びクリーニング液を回収する。キャリア液回収用ブレード33に代えて、従来から知られているスポンジローラを用いることもできる。クリーニングブレードの材質は特に限定されず、ウレタンゴム、シリコーンゴム、フッ素ゴムなどの他、各種樹脂や金属を用いることができる。スポンジローラについても一般的に使用される材質、例えば、モルトプレンやカラーフォームといったポリウレタンフォームなどを用いることができる。

【0040】

このように、像担持体の表面を摺擦して、像担持体の表面に付着したトナー粒子をキャリア液中に浮遊させる予備クリーニング手段、浮遊したトナー粒子を静電力により回収するトナー粒子回収手段、及び残ったキャリア液を回収するキャリア液回収手段の3段階のクリーニング手段を備えたクリーニング装置によって、液体現像剤を十分に回収することが可能となる。

【0041】

使用される液体現像剤は、絶縁性のキャリア液と、静電潜像を現像するトナーとを主要成分としている。キャリア液は、一般に電子写真用現像液に用いるものであれば特に制限することなく使用することができるが、中でも不揮発性の液体が好ましい。不揮発性液体としては、例えば、シリコンオイル、ミネラルオイル、パラフィンオイル、鉱物油等をあげることができる。

【0042】

トナーはトナー用結着樹脂と、着色用の顔料又は染料を含み、一般に電子写真用現像液に用いるものであれば特に制限することなく使用することができる。トナー用結着樹脂としては、例えばポリスチレン樹脂、スチレンーアクリル樹脂、アクリル樹脂、ポリエステル樹脂、エポキシ樹脂、ポリアミド樹脂、ポリイミド樹脂、ポリウレタン樹脂等の熱可塑性樹脂を用いることができる。また、これらの複数の樹脂を混合して用いても良い。また、着色用の顔料又は染料も一般に市販されているものを用いることができる。例えば、顔料としては、カーボンブラック、ベンガラ、酸化チタン、シリカ、フタロシアニンブルー、フタロシアニングリーン、スカイブルー、ベンジジンイエロー、レーキレッドD等を用いることができる。染料としては、ソルベントレッド27やアシッドブルー9等を用いることができる。

【0043】

液体現像剤の調製方法としては、一般に用いられる技法に基づいて調製することができる。例えば、トナー用結着樹脂と顔料とを所定の配合比で、加圧ニーダ、ロールミルなどを用いて溶融混練して均一に分散させ、得られた分散体を例えばジェットミルによって微粉砕する。得られた微粉末を例えば風力分級機などにより分級して所望の粒径の着色トナーを得る。続いて、得られたトナーを絶縁性のキャリア液と所定の配合比で混合する。この混合物をボールミル等の分散手段により均一に分散させることで液体現像剤を得ることができる。液体現像剤の濃度、粘度について特に制限はないが、濃度が10質量%〜50質量%、25℃における粘度が0.01Pa・s〜100Pa・sの場合に効果的である。ここで、液体現像剤の濃度は次式で計算される。

【0044】

液体現像剤の濃度[質量%]=(トナー粒子の質量[g]/(トナー粒子の質量[g]+キャリア液の質量[g]))×100

本実施形態においては、本発明のクリーニング装置を、ここまで主に説明してきた中間転写体クリーニング装置30としてだけではなく、潜像担持体クリーニング装置20としても用いている。潜像担持体クリーニング装置20は、予備クリーニング手段としての予備クリーニングローラ21、トナー粒子回収手段としてのトナー粒子回収ローラ22、及びキャリア液回収手段としてのキャリア液回収用ブレード23、トナー回収ローラ22にバイアスを印加する電源24とを備えている。クリーニングの対象が異なるものの、クリーニング装置としての構成及び効果は中間転写体クリーニング装置30として用いる場合と同様である。即ち、潜像担持体の表面を摺擦して潜像担持体の表面に付着したトナー粒子をキャリア液中に浮遊させる予備クリーニング手段、浮遊したトナー粒子を静電力により回収するトナー粒子回収手段、及び残ったキャリア液を回収するキャリア液回収手段の3段階のクリーニング手段を備えることで、潜像担持体の表面に残留する液体現像剤を十分に回収することができる。

【0045】

図2は、本発明の第2の実施形態であるクリーニング装置を中間転写体クリーニング装置50として用いた画像形成装置の概略構成を示す図である。

【0046】

中間転写体クリーニング装置50は、中間転写体6の表面を摺擦して、中間転写体6の表面に付着したトナー粒子をキャリア液中に浮遊させる予備クリーニング手段としてのスポンジローラ51、浮遊したトナー粒子を静電力により回収するトナー粒子回収手段としてのアルマイトローラ52、及び残ったキャリア液を回収するキャリア液回収手段としてのゴムブレード53の3段階のクリーニング手段を備えている。

【0047】

スポンジローラ51に接するようにクリーニング液供給ローラ54が設けられ、クリーニング液供給ローラ54の一部をクリーニング液槽55に貯蔵されたクリーニング液に浸漬させることで、スポンジローラ51にクリーニング液が付与される。これによって、スポンジローラ51がキャリア液中にトナー粒子を浮遊させる効果を更に高めることができる。また、アルマイトローラ52は、スポンジローラ51と中間転写体6との接触部よりも重力方向下方側の位置で、電源56に接続され、静電気力によりトナー粒子を回収するように配置されている。また、スポンジローラ51に付与したクリーニング液がアルマイトローラ52がトナー粒子を回収する領域にも供給されることから、液体成分の量の低下によるトナー粒子の回収効率の低下を防止できる構成になっている。

【0048】

更に、スポンジローラ51の表面に付着したトナー粒子は、アルマイトローラ52が静電力によって回収する構成としている。このため、スポンジローラ51の表面にトナー粒子が堆積することはなく、中間転写体6の表面に付着したトナー粒子を掻き出すという予備クリーニング手段としての本来の機能を長時間にわたって維持することができる。

【0049】

なお、潜像担持体クリーニング装置20としては、図1の装置で使用した潜像担持体クリーニング装置20と同じものを使用している。

【0050】

また、中間転写体クリーニング装置50や潜像担持体クリーニング装置20で回収された液体現像剤やクリーニング液を、再度、液体現像剤やクリーニング液として再利用することは、第1の実施形態と同様に、後述する第4の実施形態で詳しく説明する方法を用いて行うことができる。

【0051】

図3は、本発明の第3の実施形態であるクリーニング装置を中間転写体クリーニング装置60として用いた画像形成装置の概略構成を示す図である。

【0052】

中間転写体クリーニング装置60は、予備クリーニング手段としてのモルトプレンローラ61、トナー粒子回収手段としてのPET被膜ローラ62、キャリア液回収手段としてのスポンジローラ63、PET被覆ローラ62にバイアスを印加する電源64とを備えており、この3段階のクリーニング手段により中間転写体6に残留する液体現像剤を回収する。

【0053】

本実施形態では、クリーニング液槽65に貯蔵されたクリーニング液が、供給ポンプ66により供給チューブ67を通してモルトプレンローラ61に供給されるため、モルトプレンローラ61がキャリア液中にトナー粒子を浮遊させる効果が更に高められている。また、PET被膜ローラ62は、モルトプレンローラ61と中間転写体6との接触部よりも重力方向下方側の位置でトナー粒子を回収するように配置されており、モルトプレンローラ61に付与したクリーニング液がPET被膜ローラ62がトナー粒子を回収する領域にも供給されることから、液体成分の量の低下によるトナー粒子の回収効率の低下を防止できる構成になっている。

【0054】

なお、潜像担持体クリーニング装置20としては、図1の装置で使用した潜像担持体クリーニング装置20と同じものを使用している。

【0055】

また、中間転写体クリーニング装置60や潜像担持体クリーニング装置20で回収された液体現像剤やクリーニング液を、再度、液体現像剤やクリーニング液として再利用することは、第1の実施形態と同様に、後述する第4の実施形態で詳しく説明する方法を用いて行うことができる。

【0056】

図6は、第4の実施形態を示し、第1の実施形態に対して中間転写体クリーニング装置30で回収したキャリア液及びクリーニング液を再利用するクリーニング液供給再利用装置400と潜像担持体クリーニング装置20で回収した液体現像液を再利用できる液体現像剤供給再利用装置500を備えている。

【0057】

クリーニング液供給再利用装置400は、クリーニング液を貯蔵するクリーニング液槽401と中間転写体クリーニング装置30のブレード33で回収したキャリア液及びクリーニング液を貯蔵する廃液槽402と、クリーニング液槽401と廃液槽402の液をポンプ403で汲み上げ、混合する混合槽404の3つの槽を有している。混合された混合層のキャリア液及びクリーニング液の混合液は、予備クリーニングローラ31にポンプ403で供給される。また、ブレード33で回収されたキャリア液及びクリーニング液の混合液は、廃液槽402でろ過された後混合槽404に送られる。また、トナー粒子回収ローラ32で回収したトナーは、トナー粒子回収ローラ32の表面に接触したトナー粒子回収用ブレード35で掻き取られ、トナー粒子回収槽305に貯留される。トナー粒子回収槽305の回収トナーが、一定量に達すると新しいトナー粒子回収槽305に交換される。

【0058】

このように中間転写体クリーニング装置30から回収されたキャリア液及びクリーニング液は、クリーニング液供給再利用装置400により再利用することにより、より経済的で長寿命なクリーニング装置及び画像形成装置を提供することができる。

【0059】

また、液体現像剤供給再利用装置500は、潜像担持体クリーニング装置20で回収した液体現像液のトナー及びキャリア液を再利用するものである。トナー粒子回収ローラ22で回収したトナーは、トナー粒子回収ローラ22の表面に接触したトナー粒子回収用ブレード25で掻き取り、トナー粒子回収槽26に回収される。トナー粒子回収槽26に回収されたトナーは、攪拌検知槽501に供給される。ブレード23で回収したキャリア液も攪拌検知槽501に供給される。攪拌検知槽501は、トナー濃度の高いコンク液を貯蔵したコンク液槽502とキャリア液を貯蔵したキャリア液槽503から供給される両方の液と、回収したトナー及びキャリア液とを混合攪拌し、所定のトナー濃度になるように濃度検出を行いながら混合攪拌している。この攪拌検知槽501で所定濃度になった液体現像剤は、現像槽102に供給される。

【0060】

このように潜像担持体クリーニング装置20から回収されたトナー及びキャリア液は、液体現像剤供給再利用装置500により再利用することにより、より経済的で長寿命なクリーニング装置及び画像形成装置を提供することができる。

【0061】

なお、ブレード23、33及びトナー粒子回収用ブレード25、35のブレードの設定条件は、ローラの回転方向に対して、ローラと接触するブレードの自由端側が固定端側よりも上流側に位置する順ブレード方式でも良く、また、下流側に位置する逆ブレード方式でも良い。

【実施例】

【0062】

(実施例1)

図2に示す画像形成装置を使用した。本発明の第2の実施形態であるクリーニング装置を中間転写体クリーニング装置50として使用している。潜像担持体1は直径210mmのアルミドラムに有機感光体膜(膜厚35μm)を形成したものであり、回転周速を350mm/secに設定した。帯電装置2はスコロトロンチャージャーを用い、潜像担持体1の表面電位が−450Vになるようにした。露光装置3は半導体レーザで画像部分を露光した時に潜像担持体1の表面電位が−100Vとなるように設定した。液体現像剤として、キャリア液(シリコンオイル(信越シリコーン(株)製))に、コニカミノルタビジネステクノロジーズ(株)のカラー複写機C350内のブラックトナーを粉砕して平均粒径3μmとしたものを添加した。更に、分散剤(アビシア社製ソルスパース13940)をトナー量に対して10質量%添加した。なお、得られた液体現像剤の濃度は20質量%、25℃における粘度は0.03Pa・s、トナーの帯電量は−100μC/gであった。

【0063】

中間転写体6は、直径100mmで、シリコンゴム3mmの基材表面にウレタンコート1mmを施したものである。中間転写体6には+400Vの電圧を印加した。また、潜像担持体クリーニングブレード21としてシリコンゴムからなる厚さ3mmのブレードを用いた。潜像担持体クリーニングブレード21は、クリーニング動作時、潜像担持体1に対して接線から20度の角度でカウンタ方向に接している。圧接力は0.341N/cmである。

【0064】

スポンジローラ51の条件は以下の通りである。

【0065】

直径 :26mm

材質 :ウレタンスポンジローラ 密度30kg/m3

回転周速 :450mm/sec (中間転写体6に対してカウンタ方向)

付与液 :液体現像剤で使用しているキャリア液と同じ

アルマイトローラ52の条件は以下の通りである。

【0066】

直径 :26mm

材質 :アルミローラ表面にアルマイト加工したローラ

回転周速 :350mm/sec (スポンジローラ51に対してウィズ方向)

バイアス電圧:+650V

ゴムブレード53の条件は以下の通りである。

【0067】

材質・厚さ :シリコンゴム 厚さ3mm

当接角度 :中間転写体6の接線から20度(中間転写体6の移動方向に逆らう方向)

圧接力 :0.341N/cm

スポンジローラ51に接するようにクリーニング液供給ローラ54を設け、クリーニング液供給ローラ54の一部をクリーニング液槽55に貯蔵されたクリーニング液に浸漬させて、スポンジローラ51にクリーニング液を付与した。クリーニング液は、使用した液体現像剤のキャリア液と同一の液とした。アルマイトローラ52を、スポンジローラ51と中間転写体6との接触部よりも重力方向下方側の位置でトナー粒子を回収するように配置しているため、スポンジローラ51に付与したクリーニング液がアルマイトローラ52がトナー粒子を回収する領域にも供給される。上記領域における中間転写体6の表面の液体成分の単位面積当たりの質量が、5g/m2となるようにクリーニング液の付与量を調整した。

【0068】

また、アルマイトローラ52とスポンジローラ51の間に電位差を設け、アルマイトローラ52がスポンジローラ51の表面に付着したトナー粒子を静電力によって回収する構成とした。

【0069】

この条件で、白黒比(B/W)が5%のA4版のチャートを5枚連続出力後停止するパターンで耐久テストを行い、クリーニング性能を評価した。クリーニング性能は、被転写材9への転写後の中間転写体6の表面の液体現像剤の質量Aと、中間転写体クリーニング装置50によるクリーニング後の中間転写体6の表面に残った液体現像剤の質量Bから下式により求めた。クリーニング性能が70%未満になると、次に形成する画像にかぶり画像などとして影響するため実用上問題となる。

【0070】

クリーニング性能[%]=((AーB)/A)×100

クリーニング性能は、テスト開始時及び10000枚出力後の時点で98%を有していた。このとき中間転写体6のRzは、テスト開始時で2.5μm、10000枚出力後の時点で2.8μmであった。更にテストを続けた結果、100000枚出力後の時点で中間転写体6のRzは4.5μmに増加していたが、クリーニング性能は82%であり、十分な性能を維持していた。

【0071】

(比較例1)

実施例1の中間転写体クリーニング装置50から、予備クリーニング手段としてのスポンジローラ51を除いた構成のクリーニング装置を使用し、実施例1と同条件で画像出力を行った。クリーニング性能はテスト開始時では75%と良好であったが、10000枚出力後の時点では65%と、実用上問題のあるレベルにまで低下していた。中間転写体6のRzはテスト開始時で2.5μm、10000枚出力後の時点で2.7μmであった。

【0072】

(比較例2)

実施例1の中間転写体クリーニング装置50から、トナー粒子回収手段としてのアルマイトローラ52を除いた構成のクリーニング装置を使用し、実施例1と同条件で画像出力を行った。クリーニング性能はテスト開始時で既に65%と不十分であった。この時の中間転写体6のRzは2.5μmであった。

【0073】

実施例1と比較例1、2の結果をまとめて表1に示す。実施例1のクリーニング装置はテスト開始時から高いクリーニング性能を有し、画像出力の繰り返しにより中間転写体のRzが増加した後においても、良好なクリーニング性能を維持できることが確認された。

【0074】

【表1】

【0075】

(実施例2〜5)

図3に示す画像形成装置を使用した。本発明の第3の実施形態であるクリーニング装置を中間転写体クリーニング装置60として使用している。液体現像剤は実施例1と同じものを使用した。

【0076】

モルトプレンローラ61の条件は以下の通りである。

【0077】

直径 :26mm

材質 :モルトプレン 密度30kg/m3

回転周速 :450mm/sec (中間転写体6に対してカウンタ方向)

付与液 :液体現像剤で使用しているキャリア液と同じ

PET被膜ローラ62の条件は以下の通りである。

【0078】

直径 :26mm

材質 :金属芯材にPET膜を接着

回転周速 :350mm/sec (中間転写体6に対してウィズ方向)

バイアス電圧:+650V

スポンジローラ63の条件は以下の通りである。

【0079】

直径 :26mm

材質 :ウレタンスポンジローラ 密度30kg/m3

回転周速 :450mm/sec (中間転写体6に対してカウンタ方向)

クリーニング液槽65に貯蔵されたクリーニング液を、供給ポンプ66により供給チューブ67を通してモルトプレンローラ61に供給した。クリーニング液は、使用した液体現像剤のキャリア液と同一の液とした。PET被膜ローラ62を、モルトプレンローラ61と中間転写体6との接触部よりも重力方向下方側の位置でトナー粒子を回収するように配置しているため、モルトプレンローラ61に付与したクリーニング液がPET被膜ローラ62がトナー粒子を回収する領域にも供給される。クリーニング液の付与量を変化させて、上記領域における中間転写体6の表面の液体成分の単位面積当たりの質量を、0.8g/m2、1g/m2、10g/m2、12g/m2の4通りに調整し、それぞれの条件で画像の出力を行った。その他の条件は実施例1と同様である。

【0080】

モルトプレンローラ61に付着したトナー粒子は、ウレタンゴムブレード68により除去する構成とした。モルトプレンローラ61とPET被膜ローラ62は接触していない。

【0081】

それぞれの条件でクリーニング性能を評価した結果を表2に示す。

【0082】

【表2】

【0083】

いずれの条件においてもテスト開始時は95%以上の非常に高いクリーニング性能を有しており、10000枚出力後においてもクリーニング性能にほとんど変化は見られなかった。更に、100000枚出力後の時点でもまだ実用上問題にならないレベルの性能を保っていた。なかでも、液体成分の単位面積当たりの質量が1g/m2の場合(実施例3)と10g/m2の場合(実施例4)には特に高いレベルのクリーニング装置を維持できることが確認された。

【図面の簡単な説明】

【0084】

【図1】本発明の一実施形態であるクリーニング装置を備えた画像形成装置の概略構成図。

【図2】本発明の第2の実施形態であるクリーニング装置を備えた画像形成装置の概略構成図。

【図3】本発明の第3の実施形態であるクリーニング装置を備えた画像形成装置の概略構成図。

【図4】ローラ回転方向の説明図(カウンタ方向)。

【図5】ローラ回転方向の説明図(ウィズ方向)。

【図6】本発明の第4の実施形態であるクリーニング装置を備えた画像形成装置の概略構成図。

【符号の説明】

【0085】

1 潜像担持体

2 帯電装置

3 露光装置

4 現像装置

6 中間転写体

8 2次転写ローラ

20 潜像担持体クリーニング装置

21 予備クリーニングローラ(予備クリーニング手段)

22 トナー粒子回収ローラ(トナー粒子回収手段)

23 キャリア液回収用ブレード(キャリア液回収手段)

25、35 トナー粒子回収用ブレード

26、305 トナー粒子回収槽

30、50、60 中間転写体クリーニング装置

31 予備クリーニングローラ(予備クリーニング手段)

32 トナー粒子回収ローラ(トナー粒子回収手段)

33 キャリア液回収用ブレード(キャリア液回収手段)

51 スポンジローラ(予備クリーニング手段)

52 アルマイトローラ(トナー粒子回収手段)

53 ゴムブレード(キャリア液回収手段)

54 クリーニング液供給ローラ

55、65 クリーニング液槽

61 モルトプレンローラ(予備クリーニング手段)

62 PET被膜ローラ(トナー粒子回収手段)

63 スポンジローラ(キャリア液回収手段)

66 供給ポンプ

67 供給チューブ

68 ウレタンゴムブレード

34、24、56、64 電源

400 クリーニング液供給再利用装置

401 クリーニング液槽

402 廃液槽

403 ポンプ

404 混合槽

500 液体現像剤供給再利用装置500

501 攪拌検知槽

502 コンク液槽

503 キャリア液槽

【特許請求の範囲】

【請求項1】

トナー粒子とキャリア液とを含む液体現像剤によって画像を形成する画像形成装置の像担持体の表面に残留した前記液体現像剤を除去するためのクリーニング装置において、

前記像担持体の表面を摺擦して、前記像担持体の表面に付着した前記トナー粒子を前記キャリア液中に浮遊させる予備クリーニング手段と、

前記予備クリーニング手段よりも前記像担持体の移動方向下流側に設けられ、浮遊した前記トナー粒子を静電力により回収するトナー粒子回収手段と、

前記トナー粒子回収手段よりも前記像担持体の移動方向下流側に設けられ、前記キャリア液を回収するキャリア液回収手段とを有することを特徴とするクリーニング装置。

【請求項2】

前記予備クリーニング手段は、少なくとも前記像担持体との接触面がスポンジ状又はブラシ状の部材からなることを特徴とする請求項1記載のクリーニング装置。

【請求項3】

前記トナー粒子回収手段は、前記予備クリーニング手段に付着したトナー粒子を静電力により回収することを特徴とする請求項1又は2記載のクリーニング装置。

【請求項4】

前記予備クリーニング手段に対してクリーニング液を付与する手段を備えたことを特徴とする請求項1乃至3の何れか1項に記載のクリーニング装置。

【請求項5】

前記トナー粒子回収手段は、前記予備クリーニング手段と前記像担持体との接触部よりも重力方向下方側の位置で、浮遊した前記トナー粒子を回収することを特徴とする請求項4記載のクリーニング装置。

【請求項6】

前記トナー粒子回収手段が浮遊した前記トナー粒子を回収する領域における液体成分の単位面積当たりの質量が、1g/m2以上、50g/m2以下であることを特徴とする請求項5記載のクリーニング装置。

【請求項7】

静電潜像を担持するための潜像担持体と、トナー粒子とキャリア液とを含む液体現像剤により現像された前記潜像担持体上のトナー像を被転写材に転写するための転写手段と、前記潜像担持体の表面に残留した前記液体現像剤を除去するためのクリーニング装置とを備えた画像形成装置において、

前記クリーニング装置は、請求項1乃至6の何れか1項に記載のクリーニング装置であることを特徴とする画像形成装置。

【請求項8】

静電潜像を担持するための潜像担持体と、トナー粒子とキャリア液とを含む液体現像剤により現像された前記潜像担持体上のトナー像を中間転写体に転写するための1次転写手段と、前記中間転写体上のトナー像を被転写材に転写するための2次転写手段と、前記中間転写体の表面に残留した前記液体現像剤を除去するためのクリーニング装置とを備えた画像形成装置において、

前記クリーニング装置は、請求項1乃至6の何れか1項に記載のクリーニング装置であることを特徴とする画像形成装置。

【請求項9】

前記画像形成装置は、前記潜像担持体の表面に残留した前記液体現像剤を除去するための第2のクリーニング装置を備え、

前記第2のクリーニング装置は、請求項1乃至6の何れか1項に記載のクリーニング装置であることを特徴とする請求項8記載の画像形成装置。

【請求項1】

トナー粒子とキャリア液とを含む液体現像剤によって画像を形成する画像形成装置の像担持体の表面に残留した前記液体現像剤を除去するためのクリーニング装置において、

前記像担持体の表面を摺擦して、前記像担持体の表面に付着した前記トナー粒子を前記キャリア液中に浮遊させる予備クリーニング手段と、

前記予備クリーニング手段よりも前記像担持体の移動方向下流側に設けられ、浮遊した前記トナー粒子を静電力により回収するトナー粒子回収手段と、

前記トナー粒子回収手段よりも前記像担持体の移動方向下流側に設けられ、前記キャリア液を回収するキャリア液回収手段とを有することを特徴とするクリーニング装置。

【請求項2】

前記予備クリーニング手段は、少なくとも前記像担持体との接触面がスポンジ状又はブラシ状の部材からなることを特徴とする請求項1記載のクリーニング装置。

【請求項3】

前記トナー粒子回収手段は、前記予備クリーニング手段に付着したトナー粒子を静電力により回収することを特徴とする請求項1又は2記載のクリーニング装置。

【請求項4】

前記予備クリーニング手段に対してクリーニング液を付与する手段を備えたことを特徴とする請求項1乃至3の何れか1項に記載のクリーニング装置。

【請求項5】

前記トナー粒子回収手段は、前記予備クリーニング手段と前記像担持体との接触部よりも重力方向下方側の位置で、浮遊した前記トナー粒子を回収することを特徴とする請求項4記載のクリーニング装置。

【請求項6】

前記トナー粒子回収手段が浮遊した前記トナー粒子を回収する領域における液体成分の単位面積当たりの質量が、1g/m2以上、50g/m2以下であることを特徴とする請求項5記載のクリーニング装置。

【請求項7】

静電潜像を担持するための潜像担持体と、トナー粒子とキャリア液とを含む液体現像剤により現像された前記潜像担持体上のトナー像を被転写材に転写するための転写手段と、前記潜像担持体の表面に残留した前記液体現像剤を除去するためのクリーニング装置とを備えた画像形成装置において、

前記クリーニング装置は、請求項1乃至6の何れか1項に記載のクリーニング装置であることを特徴とする画像形成装置。

【請求項8】

静電潜像を担持するための潜像担持体と、トナー粒子とキャリア液とを含む液体現像剤により現像された前記潜像担持体上のトナー像を中間転写体に転写するための1次転写手段と、前記中間転写体上のトナー像を被転写材に転写するための2次転写手段と、前記中間転写体の表面に残留した前記液体現像剤を除去するためのクリーニング装置とを備えた画像形成装置において、

前記クリーニング装置は、請求項1乃至6の何れか1項に記載のクリーニング装置であることを特徴とする画像形成装置。

【請求項9】

前記画像形成装置は、前記潜像担持体の表面に残留した前記液体現像剤を除去するための第2のクリーニング装置を備え、

前記第2のクリーニング装置は、請求項1乃至6の何れか1項に記載のクリーニング装置であることを特徴とする請求項8記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−209426(P2008−209426A)

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願番号】特願2007−36121(P2007−36121)

【出願日】平成19年2月16日(2007.2.16)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願日】平成19年2月16日(2007.2.16)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

[ Back to top ]