クリーニング装置及びこれを用いた画像形成装置

【課題】2箇所にブレードが配置されているクリーニング装置においても、作業が容易で且つ低コストでブレードを交換でき、ブレード端部とシール部材との間からのトナー漏れを確実に防止することができるクリーニング装置を提供する。

【解決手段】クリーニングブレード両端部からのトナー漏れを規制するクリーニング側シール部材20と、均しブレード両端部からのトナー漏れを規制する均し側シール部材21とを共通に支持する支持部材22を備え、支持部材22は、クリーニング側シール部材20をクリーニングブレード13の端部に突き当てると同時に、均し側シール部材21を均しブレード16の端部に突き当てる位置に調整可能な状態で、クリーニング容器12に取り付けられる。

【解決手段】クリーニングブレード両端部からのトナー漏れを規制するクリーニング側シール部材20と、均しブレード両端部からのトナー漏れを規制する均し側シール部材21とを共通に支持する支持部材22を備え、支持部材22は、クリーニング側シール部材20をクリーニングブレード13の端部に突き当てると同時に、均し側シール部材21を均しブレード16の端部に突き当てる位置に調整可能な状態で、クリーニング容器12に取り付けられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、像担持体上に残留する転写残トナーを除去するためのクリーニング部と、該像担持体表面に潤滑剤を供給する潤滑剤供給部とを備えたクリーニング装置、及びこれを用いた画像形成装置に関するものである。

【背景技術】

【0002】

感光体等の像担持体上に形成されたトナー像を紙等の転写媒体に転写する行程を繰り返す電子写真方式の画像形成装置においては、次の画像形成に備えて像担持体上に残留する転写残トナーを除去するクリーニング装置が設置される。クリーニングブレードを使用したブレードクリーニング方式のクリーニング装置では、転写残トナーをクリーニングブレードにて掻き取ると同時に、掻き取ったトナーをクリーニング装置から漏らすことなく、回収部へ回収する必要がある。このため、クリーニング装置の開口縁部には、トナー封止部材として、ウレタンゴムやPETなどからなる薄いシール部材が設置されている。このシール部材は、自由端がクリーニングブレードよりも感光体移動方向上流で、感光体上の転写残トナーを掻き取ることなく通過させ、且つ逆流しないようにトレーリング方向から感光体に当接している。また、別のトナー封止部材として、クリーニングブレードの長手方向両端部には、自由端がブレード両端のカット面に当接させるように貼付されるシール部材が設置されているのが一般的である。

【0003】

しかし、例えば市場でサービスマンがクリーニングブレードを交換する際には、クリーニングブレードの長手方向両端部のカット面に当接され貼付されているシール部材も剥がして新品に貼り直す必要があった。交換前のクリーニングブレードと、交換後のクリーニングブレードでは、ブレード部材を支持する支持部材の取り付け基準からブレード両端までの寸法に公差内で差がある。例えば、図11に示すように、長手方向長さ300mm以上のクリーニングブレード13では、支持部材13bの取り付け基準位置からブレード部材13aの端部までの長さに公差寸法が生じる。そのため、交換前のクリーニングブレードに合わせて貼付されていたシール部材は、交換後のクリーニングブレードとは位置が合わないからである。

【0004】

そこで、例えば、特許文献1には、クリーニングブレードを支持する支持部材の両端部にシール部材の貼付部を一体に形成し、シール部材をあらかじめクリーニングブレードに沿って貼付しておく手段も提案されている。

【0005】

また、クリーニングブレード交換時に、シール部材の交換をしなくてすむように、特許文献2では、クリーニングブレードの長手方向長さの公差を加味して設計されたシール部材組立用の突き当て治具を用いる方法が提案されている。特許文献3では、クリーニングブレードを支持する支持部材に取付位置調整可能なシール支持部材を設け、ブレードの寸法公差が最大となるものが取り付けられても、シール部材が干渉しないように隙間を空けて位置調整し組立可能とされている。

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1で提案されるクリーニング装置では、クリーニングブレードの交換に伴ってシール部材も交換されることとなり、また、支持部材の形状も複雑となるため、コストアップが懸念される。

【0007】

また、特許文献2で提案されるクリーニング装置では、どの寸法のクリーニングブレードを取り付けてもシール部材が圧接とならないように考慮すると、隙間をあけて貼付することとなり、トナーが漏れやすくなる。逆にどの寸法のクリーニングブレードを取り付けても隙間があかないようにするためには、シール部材を食い込ませて貼付する必要が生じる。もしくはクリーニングブレードの寸法公差を厳しく抑える必要がある。前者の方法では、クリーニングブレードの感光体への当接条件が両端部のみ極端に変わってしまい、クリーニング不良や、ブレード捲れなどの欠陥を生じる恐れがある。また、後者の方法では、クリーニングブレードのコストアップや生産歩留りを悪化させる恐れがあり好ましくない。

【0008】

特許文献3で提案されるクリーニング装置では、クリーニングブレードとシール部材との間に所定の隙間が形成されているため、この隙間からトナーが漏れやすく、確実にトナー漏れを防止することが難しい。

【0009】

さらに、近年、クリーニング装置では、転写残トナーの除去を行うためのクリーニングブレードを備えるクリーニング部に加え、感光体表面の保護や摩擦抵抗の低減の目的から、感光体表面に潤滑剤を供給する潤滑剤供給部が設置されている。潤滑剤供給部では、感光体に当接し潤滑剤を塗布する塗布ローラや、感光体上の潤滑剤を均一にならするためのポリウレタンなどからなる均しブレードなどが設置される。このようなクリーニング部と潤滑剤供給部が併用されるクリーニング装置では、ブレードを2箇所配置することになり、ブレードの両端部に設置されるシール部材も各ブレードに設ける必要がある。

【0010】

このようにブレードを2箇所配置するクリーニング装置において、ブレード交換時にそれぞれのシール部材も交換しなければならない場合には、ブレードが1箇所である場合に比べ、さらに作業負担やシール部材の破棄によるコスト影響が大きくなる。また、特許文献1乃至3に提案されるシール部材の構成を採用し、シール部材の交換が不要になっても、上述したように、更なる構成の複雑化、コストアップが懸念され、トナー漏れを確実に防止することが難しいと考えられる。

【0011】

本発明は以上の問題点に鑑みなされたものであり、その目的は、2箇所にブレードが配置されているクリーニング装置においても、作業が容易で且つ低コストでブレードを交換でき、ブレード端部とシール部材との間からのトナー漏れを確実に防止することができるクリーニング装置及びこれを用いた画像形成装置を提供することである。

【課題を解決するための手段】

【0012】

上記課題を解決するため、請求項1の発明は、像担持体上に残留する転写残トナーを除去するクリーニングブレードと、該像担持体表面に潤滑剤を塗布する潤滑剤塗布手段と、該像担持体上に塗布された潤滑剤を均一にならす均しブレードとを有するクリーニング装置において、上記クリーニングブレード両端部からのトナー漏れを規制するクリーニング側シール部材と、上記均しブレード両端部からのトナー漏れを規制する均し側シール部材と、該クリーニング側シール部材と該均し側シール部材とを共通に支持する支持部材とを備え、該支持部材は、該クリーニング側シール部材を該クリーニングブレードの端部に突き当てると同時に、均し側シール部材を均しブレードの端部に突き当てる位置に調整可能な状態で、装置本体の筐体に取り付けられることを特徴とするものである。

【発明の効果】

【0013】

本発明は、2箇所にブレードが配置されているクリーニング装置においても、作業が容易で且つ低コストでブレードを交換でき、ブレード端部とシール部材との間からのトナー漏れを確実に防止することができるクリーニング装置及びこれを用いた画像形成装置を提供するという優れた効果がある。

【図面の簡単な説明】

【0014】

【図1】本実施形態に係るプリンタの要部構成を示す構成図。

【図2】同プリンタの作像ユニットの構成を示す構成図。

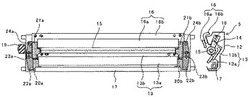

【図3】(a)は、同作像ユニット中のクリーニングユニットの構成を示す平面図、(b)はクリーニングユニットの構成を示す断面図。

【図4】同クリーニング装置のシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合。

【図5】別の形状からなるシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合。

【図6】別の形状からなるシール部材とこれを支持する支持部材の構成を示す要部拡大構成図。

【図7】別の実施形態に係るクリーニングユニットの構成を示す平面図。

【図8】同クリーニング装置のシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合。

【図9】別の形状からなるシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合。

【図10】別の形状からなるシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合。

【図11】クリーニングブレードの寸法公差を説明する構成図。

【発明を実施するための形態】

【0015】

以下、本発明を電子写真方式の画像形成装置であるカラープリンタに適用した実施形態について説明する。図1は、本実施形態に係るプリンタの要部構成を示す構成図である。このプリンタにおいては、図1に示すように、イエロー、マゼンタ、シアン、ブラックの各色のトナー像を形成する4つの作像ユニット10C、10Y、10M、10Kが、水平に延在する中間転写ベルト7に沿って所定の間隔で並置されている。以下、添字C、Y、M、Kはシアン、イエロー、マゼンタ、ブラックの各色をそれぞれ示すが、一部添字を省略して説明する。この作像ユニット10C、Y、M、Kは、図1に示すように、矢印A方向に回転する像担持体たる感光体1C、Y、M、Kを備え、その周囲にそれぞれ帯電ローラ2C、Y、M、K、現像装置3C、Y、M、K、転写ローラ4C、Y、M、K、クリーニングユニット5C、Y、M、Kが順に配置されている。また、この作像ユニット10の上方には、露光装置6を備えている。上記帯電ローラ2は、感光体1表面に接触或いは近接して配置され、バイアスを印加することによって感光体1を所定の極性、所定の電位に帯電する。上記露光装置6は、発光素子としてLD或いはLEDを使用し、帯電ローラ2によって帯電された感光体1に画像データに基づいて変調した光を照射して、感光体1に静電潜像を形成する。

【0016】

上記現像装置3は、回転自在の現像スリーブ3aとその内部に固定されたマグネットローラとを備えており、現像剤を現像スリーブ3a上に担持している。本実施形態では現像剤としてトナーとキャリアからなる二成分現像剤を用いた二成分磁気ブラシ現像を用いているが、その他の現像方式としてキャリアを用いない一成分現像方式を用いてもよい。現像スリーブ3aには現像バイアス電源から電圧が印加される。この現像バイアスと感光体1表面に形成された静電潜像の電位との電位差により、現像領域における静電潜像に帯電したトナーを付着させて現像が行われる。上記転写ローラ4は、転写時に感光体1表面に所定の押圧力で接触し、電圧を印加することにより感光体1と転写ローラ4との間の転写ニップ部で感光体1表面のトナー像を中間転写ベルト7に転写するものである。クリーニングユニット5は、後述するように、転写後の感光体1上に残留する転写残トナーや放電により劣化した潤滑剤等の残留物を除去すると同時に、感光体1上に潤滑剤層を形成するものである。

【0017】

上記中間転写ベルト7は駆動ローラを含む複数の搬送ローラによって張架され、図中矢印B方向に移動可能に構成されている。各作像ユニット10C、Y、M、Kに対して中間転写ベルト7の移動方向下流側に2次転写ローラ8が配置されている。各作像ユニット10C、Y、M、Kで現像された感光体1上のトナー像は転写ローラ4C、Y、M、Kにより転写電圧が印加された中間転写ベルト7に順次転写される。中間転写ベルト7上に多重転写されたイエロー、シアン、マゼンタ、ブラックの画像は、二次転写ローラ8によって給紙カセット9から給紙される用紙Pにまとめて転写される。用紙P上の多重トナー像は定着装置11によって定着される。

【0018】

図2は、作像ユニットの構成を示す構成図である。作像ユニットの構成は、収容するトナーの色が異なる以外は同一構成であるので、図2中、添え字は省略する。図2に示すように、上記作像ユニット10は、感光体1と、現像装置3、クリーニングユニット5等を一体的に備えたプロセスカートリッジとして、装置本体から着脱可能に構成されている。また、作像ユニット10全体を交換できるように構成するだけではなく、感光体1を残して、帯電ローラ2、現像装置4、クリーニングユニット6のような単位でそれぞれ新しいものと交換できるような構成であってもよい。

【0019】

次に、上記クリーニングユニット5の構成について詳細に説明する。図3(a)は、クリーニングユニットの構成を示す正面図、(b)はクリーニングユニットの構成を示す断面図である。なお、図3では、各部品の寸法が設計値の中心値である理想状態である。図2及び図3に示すように、上記クリーニングユニット5は、筐体となるクリーニング容器12内に、感光体1上の残留物を除去するクリーニングブレード13、潤滑剤ブロック14、感光体1上に潤滑剤を塗布する塗布ローラ15、感光体1上の潤滑剤を均一にならす均しブレード16を備えている。また、このクリーニング容器12の底部には、クリーニングブレード13によって掻き落とされたトナーを回収する回収ローラ17を備えている。

【0020】

上記クリーニングブレード13は、ウレタンゴム等の弾性部材からなるブレード部材13aが板金等からなる支持部材13bによって支持された状態でクリーニング容器12の内壁に固定され、自由端が感光体1の回転方向に対してカウンター方向から当接している。そして、このクリーニングブレード13のブレード部材13aの長手方向両端部のカット面には、後述するクリーニング側シール部材20a、20bが突き当てられて設置されている。

【0021】

また、上記塗布ローラ15は、回転数制御可能な駆動モータ19によって回転速度が制御され、感光体1に対して所定の線速差を持ちながら回転駆動され、潤滑剤ブロック14を削り取り感光体1に供給する。この塗布ローラ15としては、例えば、弾性ローラや、ブラシローラ等を用いることができる。このとき、潤滑剤ブロック14は、押圧スプリング18により塗布ローラ15に対して押圧されている。押圧スプリング18により押圧する力は、感光体1上に潤滑剤が延展し潤滑層の状態になる力で十分である。また、塗布ローラ15によって感光体1に供給された潤滑剤は、供給時に十分な潤滑層にならない場合があるため、より均一な潤滑層を形成するために、均しブレード16を設置する。この均しブレード16は、ウレタンゴム等の弾性部材からなるブレード部材16aが板金等からなる支持部材16bによって支持された状態でクリーニング容器12の開口縁部に固定され、自由端が感光体1の回転方向に対してカウンター方向から当接している。そして、この均しブレード16のブレード部材16aの両端部のカット面には、後述する均し側シール部材21a、21bが突き当てられて設置されている。

【0022】

本実施形態のように、潤滑剤を均一にならす均しブレード16を設置する場合には、この均しブレード16がクリーニング部材の機能を兼ねてもよいが、感光体1上の残留物を除去するクリーニング機能と、感光体1上の潤滑層を均一にならす均し機能とは、適切な部材の摺擦状態が異なることがあるため、機能を分離することが好ましい。そして、より確実に均一な潤滑層を形成するためには、予めクリーニングブレード11にて感光体1上のトナーを主成分とする残留物を除去し、残留物が潤滑層内に混入しない方が好ましい。よって、本実施形態では、図2に示すように、均しブレード16よりも感光体移動方向上流側にクリーニングブレード13を設けている。

【0023】

また、均しブレード16の感光体への当接方式は、ブレード支持部材に回動支点を設けてバネ等の弾性部材により加圧し当接させる加圧ブレード方式と、クリーニング容器の筐体等に直接固定してブレードの撓みを利用して当接させる固定ブレード方式がある。加圧ブレード方式は、固定ブレード方式に比べて、ブレード材質のばらつきや環境変化による物性変化等により感光体への当接姿勢が変化しやすい。また、シール部材による突き当て圧が回動の負荷になりやすくブレードの当接圧を変化させやすい。

【0024】

そこで、本実施形態に係るクリーニングユニット5の均しブレード16では、固定ブレード方式を採用している。上述したように、クリーニングブレード13両端部からの微小なトナーのすり抜けは、最終的には均しブレード16によってせき止めることが可能である。よって、固定ブレード方式を採用した均しブレード16は、クリーニングユニット5からのトナー漏れを確実に封止するのに有利である。

【0025】

ここで、上記シール部材20a、21aは、共通の板金からなる支持部材22aによって支持された状態で、クリーニング容器12の内壁に固定可能に取り付けられるものである。同様に、上記シール部材20b、21bは、共通の支持部材22bによって支持された状態で、クリーニング容器12の内壁に固定可能に取り付けられるものである。また、クリーニング側シール部材20a、20bの感光体軸方向長さ(以下、シール幅という)は、クリーニングブレード13の感光体1との当接稜線から感光体移動方向下流側では同一幅で形成され、上記当接稜線から感光体移動方向上流側ではトナー漏れを確実に抑制するため、上記当接稜線側に突出するように、先のシール幅よりも若干大きく形成されている。これにより、クリーニング側シール部材20a、20bのクリーニングブレード13端部のカット面に当接する面は、略Lの字状に形成されている。同様に、均し側シール部材21a、21bの感光体軸方向長さは、感光体1と均しブレード16との当接稜線から感光体移動方向下流側では同一幅で形成され、上記当接稜線から感光体移動方向上流側ではトナー漏れを確実に抑制するため、上記当接稜線側に突出するように、先のシール幅よりも若干大きく形成されている。これにより、均し側シール部材21a、21bの均しブレード16端部のカット面に当接する面は、略Lの字状に形成されている。

【0026】

そして、上記支持部材22a、22bには、2箇所づつ長穴23a、23b、24a、24bが設けられている。一方の長穴23a、23bは、感光体1とクリーニングブレード13との当接稜線より上方に配置され、他方の長穴24a、24bは、感光体1と均しブレード16との当接稜線よりも上方に配置されている。長穴23a、23b、24a、24bは、感光体軸方向を長手方向とする長穴である。そして、支持部材22a、22bは、長穴24a、24bと、クリーニング容器12側にある位置決めピンにて感光体移動方向の位置が決定される。また、支持部材22a、22bは、長穴23a、23bとクリーニング容器側に設けられたねじ穴、及び長穴24a、24bとクリーニング容器12側に設けられた位置決めピンによって、後述するように感光体軸方向への位置調整が可能である。

【0027】

図4は、シール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合である。以下、ブレードの寸法とは、ブレード部材の長手方向の長さをいう。図4(a)に示すように、シール部材20a、21aを支持する支持部材22aには、2箇所の位置決め箇所となる長穴23a、24aが形成されている。これにより、支持部材22aは、シール部材20a、21aがそれぞれクリーニングブレード13と均しブレード16の長手方向端部のカット面に突き当たるように、感光体1の軸方向への位置調整が可能にクリーニング容器12に取り付けられている。

【0028】

また、図4(b)に示すように、クリーニングブレード13のブレード部材13aの寸法が均しブレード16のブレード部材16aの寸法に比べ長く寸法公差があっても、シール部材20a、21aを支持する支持部材22aの位置調整によって、シール部材20a、21aを、クリーニングブレード13と均しブレード16の長手方向端部のカット面に突き当たる位置に設置することが可能である。同様に、図4(c)に示すように、クリーニングブレード13のブレード部材13aの寸法が均しブレード16のブレード部材16aの寸法に比べ短く寸法公差があっても、シール部材20a、21aを支持する支持部材22aの位置調整によって、シール部材20a、21aを、クリーニングブレード13と均しブレード16の長手方向端部のカット面に突き当たる位置に設置することが可能である。このように、シール部材20、21を共通に支持する支持部材22をクリーニング容器12に取り付け可能にしたことで、市場でサービスマンがクリーニングブレードや均しブレードを交換する際、シール部材を剥がして新品に貼り直す等の無駄が除去可能となる。また、2箇所のブレードに対して片側1回の突き当て調整で固定可能であり、メンテナンスやユニット再利用など作業も容易に行える。

【0029】

図5は、別の形状からなるシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合である。図4に示すように、クリーニング側シール部材25a、25bのシール幅は、感光体1とクリーニングブレード13との当接位置から感光体移動方向下流側に向かうに従って小さくなっている。同様に、均し側シール部材26a、26bのシール幅は、感光体1と均しブレード16との当接位置から感光体移動方向下流側に向かうに従って小さくなっている。図4(b)で示すように、シール部材20、21のシール幅が所定の範囲で同一幅に形成され、且つクリーニングブレード部材13aに比べ均しブレード部材16aの寸法が短い場合、2枚のブレード部材13a、16aにシール部材25a,26aを突き当てると、シール部材25a、26aの上端側が先にブレード部材13a、16aの端部カット面に突き当たるため、一番密着させたいクリーニングブレード13の当接稜線とクリーニング側シール部材20a(L字形状の軸方向の短い稜線部分)との間(図中X部分)に隙間や、均しブレード16の当接稜線と均し側シール部材21a(L字形状の軸方向の短い稜線部分)との間(図中Y部分)に隙間が生じてしまう。これに対し、図5(b)に示すクリーニング側シール部材25aは、シール幅が感光体1とクリーニングブレード13との当接稜線から感光体移動方向下流側に向かうに従って小さくなっているため、突き当て時において図中Xで示す部分のクリーニングブレード部材13aとクリーニング側シール部材25aの密着性が増し、クリーニングブレード13によって掻き取られたトナーが漏れ出すのをより確実に防止することが可能となる。同様に、図5(b)に示すシール部材26aは、シール幅が感光体1と均しブレード13との当接稜線から感光体移動方向下流側に向かうに従って小さくなっているため、突き当て時において図中Yで示す部分での均しブレード部材16aと均し側シール部材26aとの密着性が増し、均しブレード16によって掻き取られたトナーが漏れ出すのをより確実に防止することが可能となる。

【0030】

なお、これにより、図5(c)に示すように、クリーニングブレード部材13aの寸法が均しブレード部材16aの寸法より短い場合には、クリーニングブレード部材13a端部のカット面とクリーニング側シール部材25aとの隙間が、感光体1とクリーニングブレード13との当接稜線から感光体移動方向下流側に向かって大きくなると考えられる。しかし、クリーニングブレード13端部の当接稜線近傍において、クリーニングブレード部材13aとクリーニング側シール部材25aとが密着されていることによって、トナー漏れを確実に防止できるのである。同様に、均しブレード部材16a両端部のカット面と均し側シール部材26aとの隙間が、感光体1と均しブレード16との当接稜線から感光体移動方向下流側に向かって大きくなると考えられる。しかし、クリーニングブレード16端部の当接稜線近傍において、均しブレード部材16aと均し側シール部材26aとが密着されていることによって、トナー漏れを確実に防止できるのである。

【0031】

図6は、別の形状からなるシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合である。図6に示すシール部材27aは、上述したシール部材25a、26aを一体化させたものである。これにより、シール部材間の隙間がなくなるため、この隙間からのトナー漏れを心配する必要がない。

【0032】

図7は、別の実施形態に係るクリーニングユニットの構成を示す平面図で、クリーニングブレードの寸法が均しブレードの寸法に比べ長い場合である。図8は、同クリーニング装置のシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合である。図7及び図8に示すクリーニングユニットでは、支持部材22aに設けられた2箇所の長穴23a、28aの位置が、感光体1とクリーニングブレード13との当接稜線と、感光体1と均しブレード16との当接稜線の略中央に配置されている。図3乃至図6に示したように、長穴24aと位置決めピンが支持部材22aの上方にある場合には、突き当て調整した際に、長穴24aから遠い距離にあるクリーニングブレード13に対して、ブレード側シール部材25aとクリーニングブレード部材13aの当接稜線との間(図中Xで示す部分)にできる隙間のばらつきが大きくなってしまう。この隙間がおおきくなると、クリーニングブレード部材13aの当接稜線をトナーが移動してきた際にクリーニングブレード部材13aの端部へ到達しやすくなり好ましくない。したがって、図7に示すように、長穴28aと位置決めピンの位置は、クリーニングブレード部材13aの当接稜線に近い方が好ましく、2枚のブレード部材13a、16aの当接稜線の略中央に配置することにより、上述したばらつきを小さくできる。なお、図7に示すクリーニングユニットの構成は、長穴の位置が異なる以外は、図4に示したクリーニングユニットの構成と同様である。

【0033】

図9は、別の形状からなるシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合である。図9に示すクリーニングユニットでは、支持部材22aに設けられた2箇所の長穴23a、28aの位置が、感光体1とクリーニングブレード13との当接稜線と、感光体1と均しブレード16との当接稜線の略中央に配置されている。これ以外の構成は、図5で説明したクリーニングユニットの構成と同じである。図5で説明したように、図9に示すクリーニングユニットにおいても、クリーニング側シール部材25aのシール幅は、感光体1とクリーニングブレード13との当接稜線から感光体移動方向下流側に向かうに従って小さくなっている。同様に、均し側シール部材26aのシール幅は、感光体1と均しブレード16との当接稜線から感光体移動方向下流側に向かうに従って小さくなっている。これにより、図中X、Yで示す部分でのシール部材25a、26aとブレード部材13a、16bとの密着性が増し、クリーニングブレード13や均しブレード16によって掻き取られたトナーが漏れ出すのをより確実に防止することが可能となる。

【0034】

図10は、別の形状からなるシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合である。図10に示すクリーニングユニットでは、支持部材22aに設けられた2箇所の長穴23a、28aの位置が、感光体1とクリーニングブレード13との当接稜線と、感光体1と均しブレード16との当接稜線の略中央に配置されている。これ以外の構成は、図6で説明したクリーニングユニットの構成と同じである。図10に示すシール部材27aは、上述したシール部材25aとシール部材26aとを一体化させたものである。これにより、シール部材間の隙間がなくなるため、この隙間からのトナー漏れを心配する必要がない。

【0035】

以上に説明したものは一例であり、本発明は次の態様毎に特有の効果を奏する。

(態様A)

感光体1などの像担持体上に残留する転写残トナーを除去するクリーニングブレード13などのクリーニングブレードと、像担持体表面に潤滑剤を塗布する塗布ローラ15などの潤滑剤塗布手段と、像担持体上に塗布された潤滑剤を均一にならす均しブレード16などの均しブレードとを有するクリーニングユニット5などのクリーニング装置において、上記クリーニングブレード両端部からのトナー漏れを規制するクリーニング側シール部材20a、20bなどのクリーニング側シール部材と、均しブレード両端部からのトナー漏れを規制する均し側シール部材21a、21b等の均し側シール部材と、クリーニング側シール部材と均し側シール部材とを共通に支持する支持部材22a、22bなどの支持部材とを備え、支持部材はクリーニング側シール部材をクリーニングブレードの端部に突き当てると同時に、均し側シール部材を均しブレードの端部に突き当てる位置に調整可能な状態で、装置本体の筐体に取り付けられる。これによれば、上述したように、クリーニングブレードや均しブレードを交換する際も、シール部材の交換が不要で、2箇所のブレードに対してシール部材を片側1回の突き当て調整で設置することが可能であるため、作業が容易で且つ低コストである。また、ブレードに対するシール部材の突き当て調整により、ブレード部材とシール部材との間からのトナー漏れを確実に防止することができる。

(態様B)

(態様A)において、クリーニング側シール部材の像担持体軸方向の長さは、像担持体とクリーニングブレードとの当接位置から像担持体移動方向下流側に向かうに従って小さくなり、及び/又は、均し側シール部材の像担持体軸方向の長さは、上記像担持体と上記均しブレードとの当接位置から像担持体移動方向下流側に向かうに従って小さくなる。これによれば、上述したように、クリーニング側シール部材とクリーニングブレードとの密着性や、均し側シール部材と均しブレードとの密着性が増し、クリーニングブレードや均しブレードによって掻き取られたトナーが漏れ出すのをより確実に防止することが可能となる。

(態様C)

(態様A)又は(態様B)において、クリーニング側シール部材と均し側シール部材とを一体で形成する。これによれば、上述したように、シール部材間に隙間がないため、この隙間からのトナー漏れを心配する必要がない。

(態様D)

(態様A)、(態様B)又は(態様C)において、支持部材の像担持体の軸方向に対する位置決め箇所を、クリーニングブレードの感光体当接位置と均しブレードの感光体当接位置との間に設ける。これによれば、上述したように、支持部材を装置本体の筐体に取り付ける際に、クリーニング側シール部材とクリーニングブレードの当接稜線との間にできる隙間のばらつきを小さくすることができる。これにより、クリーニングブレードによって掻き取られたトナーが漏れ出すのをより確実に防止することが可能となる。

(態様E)

(態様A)、(態様B)、(態様C)又は(態様D)において、均しブレードは、自由端が像担持体とクリーニングブレードとの当接位置よりも像担持体移動方向下流側で該像担持体に当接し、他端が装置本体の筐体側に固定される。これによれば、上述したように、加圧ブレード方式に比べ、感光体への当接姿勢が変化しにくいため、均しブレードによって像担持体のトナーを確実に堰き止め、クリーニング装置からのトナー漏れを確実に抑制することができる。

(態様F)

少なくともトナー像を担持する像担持体と、該担持体上のトナー像を転写媒体に転写する転写手段と、トナー像が転写媒体に転写された後の像担持体上に残留する転写残トナーを除去するクリーニング装置を備える画像形成装置において、上記クリーニング装置として、(態様A)、(態様B)、(態様C)、(態様D)又は(態様F)のクリーニング装置を用いる。これによれば、トナー漏れを確実に抑制することができることから、装置内を汚染することなく、高品質な画像を得ることができる。

(態様G)

(態様F)の画像形成装置において、少なくとも上記クリーニング装置を含む作像ユニットが、像担持体を画像形成装置本体側に残した状態で、画像形成装置本体から一体に着脱可能に構成される。これによれば、上述した効果が発揮され、ブレード交換時の作業が容易に行える。

【符号の説明】

【0036】

1 感光体

2 帯電ローラ

3 現像装置

4 転写ローラ

5 クリーニングユニット

6 露光装置

7 中間転写ベルト

8 二次転写ローラ

9 給紙カセット

10 作像ユニット

11 定着装置

12 クリーニング容器

13 クリーニングブレード

14 潤滑剤ブロック

15 塗布ローラ

16 均しブレード

17 回収ローラ

18 押圧スプリング

19 駆動モータ

20、25 クリーニング側シール部材

21、26 均し側シール部材

27 シール部材

【先行技術文献】

【特許文献】

【0037】

【特許文献1】特開2002−328574号公報

【特許文献2】特開2010−122499号公報

【特許文献3】特開平7−5794号公報

【技術分野】

【0001】

本発明は、像担持体上に残留する転写残トナーを除去するためのクリーニング部と、該像担持体表面に潤滑剤を供給する潤滑剤供給部とを備えたクリーニング装置、及びこれを用いた画像形成装置に関するものである。

【背景技術】

【0002】

感光体等の像担持体上に形成されたトナー像を紙等の転写媒体に転写する行程を繰り返す電子写真方式の画像形成装置においては、次の画像形成に備えて像担持体上に残留する転写残トナーを除去するクリーニング装置が設置される。クリーニングブレードを使用したブレードクリーニング方式のクリーニング装置では、転写残トナーをクリーニングブレードにて掻き取ると同時に、掻き取ったトナーをクリーニング装置から漏らすことなく、回収部へ回収する必要がある。このため、クリーニング装置の開口縁部には、トナー封止部材として、ウレタンゴムやPETなどからなる薄いシール部材が設置されている。このシール部材は、自由端がクリーニングブレードよりも感光体移動方向上流で、感光体上の転写残トナーを掻き取ることなく通過させ、且つ逆流しないようにトレーリング方向から感光体に当接している。また、別のトナー封止部材として、クリーニングブレードの長手方向両端部には、自由端がブレード両端のカット面に当接させるように貼付されるシール部材が設置されているのが一般的である。

【0003】

しかし、例えば市場でサービスマンがクリーニングブレードを交換する際には、クリーニングブレードの長手方向両端部のカット面に当接され貼付されているシール部材も剥がして新品に貼り直す必要があった。交換前のクリーニングブレードと、交換後のクリーニングブレードでは、ブレード部材を支持する支持部材の取り付け基準からブレード両端までの寸法に公差内で差がある。例えば、図11に示すように、長手方向長さ300mm以上のクリーニングブレード13では、支持部材13bの取り付け基準位置からブレード部材13aの端部までの長さに公差寸法が生じる。そのため、交換前のクリーニングブレードに合わせて貼付されていたシール部材は、交換後のクリーニングブレードとは位置が合わないからである。

【0004】

そこで、例えば、特許文献1には、クリーニングブレードを支持する支持部材の両端部にシール部材の貼付部を一体に形成し、シール部材をあらかじめクリーニングブレードに沿って貼付しておく手段も提案されている。

【0005】

また、クリーニングブレード交換時に、シール部材の交換をしなくてすむように、特許文献2では、クリーニングブレードの長手方向長さの公差を加味して設計されたシール部材組立用の突き当て治具を用いる方法が提案されている。特許文献3では、クリーニングブレードを支持する支持部材に取付位置調整可能なシール支持部材を設け、ブレードの寸法公差が最大となるものが取り付けられても、シール部材が干渉しないように隙間を空けて位置調整し組立可能とされている。

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1で提案されるクリーニング装置では、クリーニングブレードの交換に伴ってシール部材も交換されることとなり、また、支持部材の形状も複雑となるため、コストアップが懸念される。

【0007】

また、特許文献2で提案されるクリーニング装置では、どの寸法のクリーニングブレードを取り付けてもシール部材が圧接とならないように考慮すると、隙間をあけて貼付することとなり、トナーが漏れやすくなる。逆にどの寸法のクリーニングブレードを取り付けても隙間があかないようにするためには、シール部材を食い込ませて貼付する必要が生じる。もしくはクリーニングブレードの寸法公差を厳しく抑える必要がある。前者の方法では、クリーニングブレードの感光体への当接条件が両端部のみ極端に変わってしまい、クリーニング不良や、ブレード捲れなどの欠陥を生じる恐れがある。また、後者の方法では、クリーニングブレードのコストアップや生産歩留りを悪化させる恐れがあり好ましくない。

【0008】

特許文献3で提案されるクリーニング装置では、クリーニングブレードとシール部材との間に所定の隙間が形成されているため、この隙間からトナーが漏れやすく、確実にトナー漏れを防止することが難しい。

【0009】

さらに、近年、クリーニング装置では、転写残トナーの除去を行うためのクリーニングブレードを備えるクリーニング部に加え、感光体表面の保護や摩擦抵抗の低減の目的から、感光体表面に潤滑剤を供給する潤滑剤供給部が設置されている。潤滑剤供給部では、感光体に当接し潤滑剤を塗布する塗布ローラや、感光体上の潤滑剤を均一にならするためのポリウレタンなどからなる均しブレードなどが設置される。このようなクリーニング部と潤滑剤供給部が併用されるクリーニング装置では、ブレードを2箇所配置することになり、ブレードの両端部に設置されるシール部材も各ブレードに設ける必要がある。

【0010】

このようにブレードを2箇所配置するクリーニング装置において、ブレード交換時にそれぞれのシール部材も交換しなければならない場合には、ブレードが1箇所である場合に比べ、さらに作業負担やシール部材の破棄によるコスト影響が大きくなる。また、特許文献1乃至3に提案されるシール部材の構成を採用し、シール部材の交換が不要になっても、上述したように、更なる構成の複雑化、コストアップが懸念され、トナー漏れを確実に防止することが難しいと考えられる。

【0011】

本発明は以上の問題点に鑑みなされたものであり、その目的は、2箇所にブレードが配置されているクリーニング装置においても、作業が容易で且つ低コストでブレードを交換でき、ブレード端部とシール部材との間からのトナー漏れを確実に防止することができるクリーニング装置及びこれを用いた画像形成装置を提供することである。

【課題を解決するための手段】

【0012】

上記課題を解決するため、請求項1の発明は、像担持体上に残留する転写残トナーを除去するクリーニングブレードと、該像担持体表面に潤滑剤を塗布する潤滑剤塗布手段と、該像担持体上に塗布された潤滑剤を均一にならす均しブレードとを有するクリーニング装置において、上記クリーニングブレード両端部からのトナー漏れを規制するクリーニング側シール部材と、上記均しブレード両端部からのトナー漏れを規制する均し側シール部材と、該クリーニング側シール部材と該均し側シール部材とを共通に支持する支持部材とを備え、該支持部材は、該クリーニング側シール部材を該クリーニングブレードの端部に突き当てると同時に、均し側シール部材を均しブレードの端部に突き当てる位置に調整可能な状態で、装置本体の筐体に取り付けられることを特徴とするものである。

【発明の効果】

【0013】

本発明は、2箇所にブレードが配置されているクリーニング装置においても、作業が容易で且つ低コストでブレードを交換でき、ブレード端部とシール部材との間からのトナー漏れを確実に防止することができるクリーニング装置及びこれを用いた画像形成装置を提供するという優れた効果がある。

【図面の簡単な説明】

【0014】

【図1】本実施形態に係るプリンタの要部構成を示す構成図。

【図2】同プリンタの作像ユニットの構成を示す構成図。

【図3】(a)は、同作像ユニット中のクリーニングユニットの構成を示す平面図、(b)はクリーニングユニットの構成を示す断面図。

【図4】同クリーニング装置のシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合。

【図5】別の形状からなるシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合。

【図6】別の形状からなるシール部材とこれを支持する支持部材の構成を示す要部拡大構成図。

【図7】別の実施形態に係るクリーニングユニットの構成を示す平面図。

【図8】同クリーニング装置のシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合。

【図9】別の形状からなるシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合。

【図10】別の形状からなるシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合。

【図11】クリーニングブレードの寸法公差を説明する構成図。

【発明を実施するための形態】

【0015】

以下、本発明を電子写真方式の画像形成装置であるカラープリンタに適用した実施形態について説明する。図1は、本実施形態に係るプリンタの要部構成を示す構成図である。このプリンタにおいては、図1に示すように、イエロー、マゼンタ、シアン、ブラックの各色のトナー像を形成する4つの作像ユニット10C、10Y、10M、10Kが、水平に延在する中間転写ベルト7に沿って所定の間隔で並置されている。以下、添字C、Y、M、Kはシアン、イエロー、マゼンタ、ブラックの各色をそれぞれ示すが、一部添字を省略して説明する。この作像ユニット10C、Y、M、Kは、図1に示すように、矢印A方向に回転する像担持体たる感光体1C、Y、M、Kを備え、その周囲にそれぞれ帯電ローラ2C、Y、M、K、現像装置3C、Y、M、K、転写ローラ4C、Y、M、K、クリーニングユニット5C、Y、M、Kが順に配置されている。また、この作像ユニット10の上方には、露光装置6を備えている。上記帯電ローラ2は、感光体1表面に接触或いは近接して配置され、バイアスを印加することによって感光体1を所定の極性、所定の電位に帯電する。上記露光装置6は、発光素子としてLD或いはLEDを使用し、帯電ローラ2によって帯電された感光体1に画像データに基づいて変調した光を照射して、感光体1に静電潜像を形成する。

【0016】

上記現像装置3は、回転自在の現像スリーブ3aとその内部に固定されたマグネットローラとを備えており、現像剤を現像スリーブ3a上に担持している。本実施形態では現像剤としてトナーとキャリアからなる二成分現像剤を用いた二成分磁気ブラシ現像を用いているが、その他の現像方式としてキャリアを用いない一成分現像方式を用いてもよい。現像スリーブ3aには現像バイアス電源から電圧が印加される。この現像バイアスと感光体1表面に形成された静電潜像の電位との電位差により、現像領域における静電潜像に帯電したトナーを付着させて現像が行われる。上記転写ローラ4は、転写時に感光体1表面に所定の押圧力で接触し、電圧を印加することにより感光体1と転写ローラ4との間の転写ニップ部で感光体1表面のトナー像を中間転写ベルト7に転写するものである。クリーニングユニット5は、後述するように、転写後の感光体1上に残留する転写残トナーや放電により劣化した潤滑剤等の残留物を除去すると同時に、感光体1上に潤滑剤層を形成するものである。

【0017】

上記中間転写ベルト7は駆動ローラを含む複数の搬送ローラによって張架され、図中矢印B方向に移動可能に構成されている。各作像ユニット10C、Y、M、Kに対して中間転写ベルト7の移動方向下流側に2次転写ローラ8が配置されている。各作像ユニット10C、Y、M、Kで現像された感光体1上のトナー像は転写ローラ4C、Y、M、Kにより転写電圧が印加された中間転写ベルト7に順次転写される。中間転写ベルト7上に多重転写されたイエロー、シアン、マゼンタ、ブラックの画像は、二次転写ローラ8によって給紙カセット9から給紙される用紙Pにまとめて転写される。用紙P上の多重トナー像は定着装置11によって定着される。

【0018】

図2は、作像ユニットの構成を示す構成図である。作像ユニットの構成は、収容するトナーの色が異なる以外は同一構成であるので、図2中、添え字は省略する。図2に示すように、上記作像ユニット10は、感光体1と、現像装置3、クリーニングユニット5等を一体的に備えたプロセスカートリッジとして、装置本体から着脱可能に構成されている。また、作像ユニット10全体を交換できるように構成するだけではなく、感光体1を残して、帯電ローラ2、現像装置4、クリーニングユニット6のような単位でそれぞれ新しいものと交換できるような構成であってもよい。

【0019】

次に、上記クリーニングユニット5の構成について詳細に説明する。図3(a)は、クリーニングユニットの構成を示す正面図、(b)はクリーニングユニットの構成を示す断面図である。なお、図3では、各部品の寸法が設計値の中心値である理想状態である。図2及び図3に示すように、上記クリーニングユニット5は、筐体となるクリーニング容器12内に、感光体1上の残留物を除去するクリーニングブレード13、潤滑剤ブロック14、感光体1上に潤滑剤を塗布する塗布ローラ15、感光体1上の潤滑剤を均一にならす均しブレード16を備えている。また、このクリーニング容器12の底部には、クリーニングブレード13によって掻き落とされたトナーを回収する回収ローラ17を備えている。

【0020】

上記クリーニングブレード13は、ウレタンゴム等の弾性部材からなるブレード部材13aが板金等からなる支持部材13bによって支持された状態でクリーニング容器12の内壁に固定され、自由端が感光体1の回転方向に対してカウンター方向から当接している。そして、このクリーニングブレード13のブレード部材13aの長手方向両端部のカット面には、後述するクリーニング側シール部材20a、20bが突き当てられて設置されている。

【0021】

また、上記塗布ローラ15は、回転数制御可能な駆動モータ19によって回転速度が制御され、感光体1に対して所定の線速差を持ちながら回転駆動され、潤滑剤ブロック14を削り取り感光体1に供給する。この塗布ローラ15としては、例えば、弾性ローラや、ブラシローラ等を用いることができる。このとき、潤滑剤ブロック14は、押圧スプリング18により塗布ローラ15に対して押圧されている。押圧スプリング18により押圧する力は、感光体1上に潤滑剤が延展し潤滑層の状態になる力で十分である。また、塗布ローラ15によって感光体1に供給された潤滑剤は、供給時に十分な潤滑層にならない場合があるため、より均一な潤滑層を形成するために、均しブレード16を設置する。この均しブレード16は、ウレタンゴム等の弾性部材からなるブレード部材16aが板金等からなる支持部材16bによって支持された状態でクリーニング容器12の開口縁部に固定され、自由端が感光体1の回転方向に対してカウンター方向から当接している。そして、この均しブレード16のブレード部材16aの両端部のカット面には、後述する均し側シール部材21a、21bが突き当てられて設置されている。

【0022】

本実施形態のように、潤滑剤を均一にならす均しブレード16を設置する場合には、この均しブレード16がクリーニング部材の機能を兼ねてもよいが、感光体1上の残留物を除去するクリーニング機能と、感光体1上の潤滑層を均一にならす均し機能とは、適切な部材の摺擦状態が異なることがあるため、機能を分離することが好ましい。そして、より確実に均一な潤滑層を形成するためには、予めクリーニングブレード11にて感光体1上のトナーを主成分とする残留物を除去し、残留物が潤滑層内に混入しない方が好ましい。よって、本実施形態では、図2に示すように、均しブレード16よりも感光体移動方向上流側にクリーニングブレード13を設けている。

【0023】

また、均しブレード16の感光体への当接方式は、ブレード支持部材に回動支点を設けてバネ等の弾性部材により加圧し当接させる加圧ブレード方式と、クリーニング容器の筐体等に直接固定してブレードの撓みを利用して当接させる固定ブレード方式がある。加圧ブレード方式は、固定ブレード方式に比べて、ブレード材質のばらつきや環境変化による物性変化等により感光体への当接姿勢が変化しやすい。また、シール部材による突き当て圧が回動の負荷になりやすくブレードの当接圧を変化させやすい。

【0024】

そこで、本実施形態に係るクリーニングユニット5の均しブレード16では、固定ブレード方式を採用している。上述したように、クリーニングブレード13両端部からの微小なトナーのすり抜けは、最終的には均しブレード16によってせき止めることが可能である。よって、固定ブレード方式を採用した均しブレード16は、クリーニングユニット5からのトナー漏れを確実に封止するのに有利である。

【0025】

ここで、上記シール部材20a、21aは、共通の板金からなる支持部材22aによって支持された状態で、クリーニング容器12の内壁に固定可能に取り付けられるものである。同様に、上記シール部材20b、21bは、共通の支持部材22bによって支持された状態で、クリーニング容器12の内壁に固定可能に取り付けられるものである。また、クリーニング側シール部材20a、20bの感光体軸方向長さ(以下、シール幅という)は、クリーニングブレード13の感光体1との当接稜線から感光体移動方向下流側では同一幅で形成され、上記当接稜線から感光体移動方向上流側ではトナー漏れを確実に抑制するため、上記当接稜線側に突出するように、先のシール幅よりも若干大きく形成されている。これにより、クリーニング側シール部材20a、20bのクリーニングブレード13端部のカット面に当接する面は、略Lの字状に形成されている。同様に、均し側シール部材21a、21bの感光体軸方向長さは、感光体1と均しブレード16との当接稜線から感光体移動方向下流側では同一幅で形成され、上記当接稜線から感光体移動方向上流側ではトナー漏れを確実に抑制するため、上記当接稜線側に突出するように、先のシール幅よりも若干大きく形成されている。これにより、均し側シール部材21a、21bの均しブレード16端部のカット面に当接する面は、略Lの字状に形成されている。

【0026】

そして、上記支持部材22a、22bには、2箇所づつ長穴23a、23b、24a、24bが設けられている。一方の長穴23a、23bは、感光体1とクリーニングブレード13との当接稜線より上方に配置され、他方の長穴24a、24bは、感光体1と均しブレード16との当接稜線よりも上方に配置されている。長穴23a、23b、24a、24bは、感光体軸方向を長手方向とする長穴である。そして、支持部材22a、22bは、長穴24a、24bと、クリーニング容器12側にある位置決めピンにて感光体移動方向の位置が決定される。また、支持部材22a、22bは、長穴23a、23bとクリーニング容器側に設けられたねじ穴、及び長穴24a、24bとクリーニング容器12側に設けられた位置決めピンによって、後述するように感光体軸方向への位置調整が可能である。

【0027】

図4は、シール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合である。以下、ブレードの寸法とは、ブレード部材の長手方向の長さをいう。図4(a)に示すように、シール部材20a、21aを支持する支持部材22aには、2箇所の位置決め箇所となる長穴23a、24aが形成されている。これにより、支持部材22aは、シール部材20a、21aがそれぞれクリーニングブレード13と均しブレード16の長手方向端部のカット面に突き当たるように、感光体1の軸方向への位置調整が可能にクリーニング容器12に取り付けられている。

【0028】

また、図4(b)に示すように、クリーニングブレード13のブレード部材13aの寸法が均しブレード16のブレード部材16aの寸法に比べ長く寸法公差があっても、シール部材20a、21aを支持する支持部材22aの位置調整によって、シール部材20a、21aを、クリーニングブレード13と均しブレード16の長手方向端部のカット面に突き当たる位置に設置することが可能である。同様に、図4(c)に示すように、クリーニングブレード13のブレード部材13aの寸法が均しブレード16のブレード部材16aの寸法に比べ短く寸法公差があっても、シール部材20a、21aを支持する支持部材22aの位置調整によって、シール部材20a、21aを、クリーニングブレード13と均しブレード16の長手方向端部のカット面に突き当たる位置に設置することが可能である。このように、シール部材20、21を共通に支持する支持部材22をクリーニング容器12に取り付け可能にしたことで、市場でサービスマンがクリーニングブレードや均しブレードを交換する際、シール部材を剥がして新品に貼り直す等の無駄が除去可能となる。また、2箇所のブレードに対して片側1回の突き当て調整で固定可能であり、メンテナンスやユニット再利用など作業も容易に行える。

【0029】

図5は、別の形状からなるシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合である。図4に示すように、クリーニング側シール部材25a、25bのシール幅は、感光体1とクリーニングブレード13との当接位置から感光体移動方向下流側に向かうに従って小さくなっている。同様に、均し側シール部材26a、26bのシール幅は、感光体1と均しブレード16との当接位置から感光体移動方向下流側に向かうに従って小さくなっている。図4(b)で示すように、シール部材20、21のシール幅が所定の範囲で同一幅に形成され、且つクリーニングブレード部材13aに比べ均しブレード部材16aの寸法が短い場合、2枚のブレード部材13a、16aにシール部材25a,26aを突き当てると、シール部材25a、26aの上端側が先にブレード部材13a、16aの端部カット面に突き当たるため、一番密着させたいクリーニングブレード13の当接稜線とクリーニング側シール部材20a(L字形状の軸方向の短い稜線部分)との間(図中X部分)に隙間や、均しブレード16の当接稜線と均し側シール部材21a(L字形状の軸方向の短い稜線部分)との間(図中Y部分)に隙間が生じてしまう。これに対し、図5(b)に示すクリーニング側シール部材25aは、シール幅が感光体1とクリーニングブレード13との当接稜線から感光体移動方向下流側に向かうに従って小さくなっているため、突き当て時において図中Xで示す部分のクリーニングブレード部材13aとクリーニング側シール部材25aの密着性が増し、クリーニングブレード13によって掻き取られたトナーが漏れ出すのをより確実に防止することが可能となる。同様に、図5(b)に示すシール部材26aは、シール幅が感光体1と均しブレード13との当接稜線から感光体移動方向下流側に向かうに従って小さくなっているため、突き当て時において図中Yで示す部分での均しブレード部材16aと均し側シール部材26aとの密着性が増し、均しブレード16によって掻き取られたトナーが漏れ出すのをより確実に防止することが可能となる。

【0030】

なお、これにより、図5(c)に示すように、クリーニングブレード部材13aの寸法が均しブレード部材16aの寸法より短い場合には、クリーニングブレード部材13a端部のカット面とクリーニング側シール部材25aとの隙間が、感光体1とクリーニングブレード13との当接稜線から感光体移動方向下流側に向かって大きくなると考えられる。しかし、クリーニングブレード13端部の当接稜線近傍において、クリーニングブレード部材13aとクリーニング側シール部材25aとが密着されていることによって、トナー漏れを確実に防止できるのである。同様に、均しブレード部材16a両端部のカット面と均し側シール部材26aとの隙間が、感光体1と均しブレード16との当接稜線から感光体移動方向下流側に向かって大きくなると考えられる。しかし、クリーニングブレード16端部の当接稜線近傍において、均しブレード部材16aと均し側シール部材26aとが密着されていることによって、トナー漏れを確実に防止できるのである。

【0031】

図6は、別の形状からなるシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合である。図6に示すシール部材27aは、上述したシール部材25a、26aを一体化させたものである。これにより、シール部材間の隙間がなくなるため、この隙間からのトナー漏れを心配する必要がない。

【0032】

図7は、別の実施形態に係るクリーニングユニットの構成を示す平面図で、クリーニングブレードの寸法が均しブレードの寸法に比べ長い場合である。図8は、同クリーニング装置のシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合である。図7及び図8に示すクリーニングユニットでは、支持部材22aに設けられた2箇所の長穴23a、28aの位置が、感光体1とクリーニングブレード13との当接稜線と、感光体1と均しブレード16との当接稜線の略中央に配置されている。図3乃至図6に示したように、長穴24aと位置決めピンが支持部材22aの上方にある場合には、突き当て調整した際に、長穴24aから遠い距離にあるクリーニングブレード13に対して、ブレード側シール部材25aとクリーニングブレード部材13aの当接稜線との間(図中Xで示す部分)にできる隙間のばらつきが大きくなってしまう。この隙間がおおきくなると、クリーニングブレード部材13aの当接稜線をトナーが移動してきた際にクリーニングブレード部材13aの端部へ到達しやすくなり好ましくない。したがって、図7に示すように、長穴28aと位置決めピンの位置は、クリーニングブレード部材13aの当接稜線に近い方が好ましく、2枚のブレード部材13a、16aの当接稜線の略中央に配置することにより、上述したばらつきを小さくできる。なお、図7に示すクリーニングユニットの構成は、長穴の位置が異なる以外は、図4に示したクリーニングユニットの構成と同様である。

【0033】

図9は、別の形状からなるシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合である。図9に示すクリーニングユニットでは、支持部材22aに設けられた2箇所の長穴23a、28aの位置が、感光体1とクリーニングブレード13との当接稜線と、感光体1と均しブレード16との当接稜線の略中央に配置されている。これ以外の構成は、図5で説明したクリーニングユニットの構成と同じである。図5で説明したように、図9に示すクリーニングユニットにおいても、クリーニング側シール部材25aのシール幅は、感光体1とクリーニングブレード13との当接稜線から感光体移動方向下流側に向かうに従って小さくなっている。同様に、均し側シール部材26aのシール幅は、感光体1と均しブレード16との当接稜線から感光体移動方向下流側に向かうに従って小さくなっている。これにより、図中X、Yで示す部分でのシール部材25a、26aとブレード部材13a、16bとの密着性が増し、クリーニングブレード13や均しブレード16によって掻き取られたトナーが漏れ出すのをより確実に防止することが可能となる。

【0034】

図10は、別の形状からなるシール部材とこれを支持する支持部材の構成を示す要部拡大構成図で、(a)はクリーニングブレードと均しブレードの寸法が理想状態である場合、(b)はクリーニングブレードに比べ均しブレードの寸法が短い場合、(c)はクリーニングブレードに比べ均しブレードの寸法が長い場合である。図10に示すクリーニングユニットでは、支持部材22aに設けられた2箇所の長穴23a、28aの位置が、感光体1とクリーニングブレード13との当接稜線と、感光体1と均しブレード16との当接稜線の略中央に配置されている。これ以外の構成は、図6で説明したクリーニングユニットの構成と同じである。図10に示すシール部材27aは、上述したシール部材25aとシール部材26aとを一体化させたものである。これにより、シール部材間の隙間がなくなるため、この隙間からのトナー漏れを心配する必要がない。

【0035】

以上に説明したものは一例であり、本発明は次の態様毎に特有の効果を奏する。

(態様A)

感光体1などの像担持体上に残留する転写残トナーを除去するクリーニングブレード13などのクリーニングブレードと、像担持体表面に潤滑剤を塗布する塗布ローラ15などの潤滑剤塗布手段と、像担持体上に塗布された潤滑剤を均一にならす均しブレード16などの均しブレードとを有するクリーニングユニット5などのクリーニング装置において、上記クリーニングブレード両端部からのトナー漏れを規制するクリーニング側シール部材20a、20bなどのクリーニング側シール部材と、均しブレード両端部からのトナー漏れを規制する均し側シール部材21a、21b等の均し側シール部材と、クリーニング側シール部材と均し側シール部材とを共通に支持する支持部材22a、22bなどの支持部材とを備え、支持部材はクリーニング側シール部材をクリーニングブレードの端部に突き当てると同時に、均し側シール部材を均しブレードの端部に突き当てる位置に調整可能な状態で、装置本体の筐体に取り付けられる。これによれば、上述したように、クリーニングブレードや均しブレードを交換する際も、シール部材の交換が不要で、2箇所のブレードに対してシール部材を片側1回の突き当て調整で設置することが可能であるため、作業が容易で且つ低コストである。また、ブレードに対するシール部材の突き当て調整により、ブレード部材とシール部材との間からのトナー漏れを確実に防止することができる。

(態様B)

(態様A)において、クリーニング側シール部材の像担持体軸方向の長さは、像担持体とクリーニングブレードとの当接位置から像担持体移動方向下流側に向かうに従って小さくなり、及び/又は、均し側シール部材の像担持体軸方向の長さは、上記像担持体と上記均しブレードとの当接位置から像担持体移動方向下流側に向かうに従って小さくなる。これによれば、上述したように、クリーニング側シール部材とクリーニングブレードとの密着性や、均し側シール部材と均しブレードとの密着性が増し、クリーニングブレードや均しブレードによって掻き取られたトナーが漏れ出すのをより確実に防止することが可能となる。

(態様C)

(態様A)又は(態様B)において、クリーニング側シール部材と均し側シール部材とを一体で形成する。これによれば、上述したように、シール部材間に隙間がないため、この隙間からのトナー漏れを心配する必要がない。

(態様D)

(態様A)、(態様B)又は(態様C)において、支持部材の像担持体の軸方向に対する位置決め箇所を、クリーニングブレードの感光体当接位置と均しブレードの感光体当接位置との間に設ける。これによれば、上述したように、支持部材を装置本体の筐体に取り付ける際に、クリーニング側シール部材とクリーニングブレードの当接稜線との間にできる隙間のばらつきを小さくすることができる。これにより、クリーニングブレードによって掻き取られたトナーが漏れ出すのをより確実に防止することが可能となる。

(態様E)

(態様A)、(態様B)、(態様C)又は(態様D)において、均しブレードは、自由端が像担持体とクリーニングブレードとの当接位置よりも像担持体移動方向下流側で該像担持体に当接し、他端が装置本体の筐体側に固定される。これによれば、上述したように、加圧ブレード方式に比べ、感光体への当接姿勢が変化しにくいため、均しブレードによって像担持体のトナーを確実に堰き止め、クリーニング装置からのトナー漏れを確実に抑制することができる。

(態様F)

少なくともトナー像を担持する像担持体と、該担持体上のトナー像を転写媒体に転写する転写手段と、トナー像が転写媒体に転写された後の像担持体上に残留する転写残トナーを除去するクリーニング装置を備える画像形成装置において、上記クリーニング装置として、(態様A)、(態様B)、(態様C)、(態様D)又は(態様F)のクリーニング装置を用いる。これによれば、トナー漏れを確実に抑制することができることから、装置内を汚染することなく、高品質な画像を得ることができる。

(態様G)

(態様F)の画像形成装置において、少なくとも上記クリーニング装置を含む作像ユニットが、像担持体を画像形成装置本体側に残した状態で、画像形成装置本体から一体に着脱可能に構成される。これによれば、上述した効果が発揮され、ブレード交換時の作業が容易に行える。

【符号の説明】

【0036】

1 感光体

2 帯電ローラ

3 現像装置

4 転写ローラ

5 クリーニングユニット

6 露光装置

7 中間転写ベルト

8 二次転写ローラ

9 給紙カセット

10 作像ユニット

11 定着装置

12 クリーニング容器

13 クリーニングブレード

14 潤滑剤ブロック

15 塗布ローラ

16 均しブレード

17 回収ローラ

18 押圧スプリング

19 駆動モータ

20、25 クリーニング側シール部材

21、26 均し側シール部材

27 シール部材

【先行技術文献】

【特許文献】

【0037】

【特許文献1】特開2002−328574号公報

【特許文献2】特開2010−122499号公報

【特許文献3】特開平7−5794号公報

【特許請求の範囲】

【請求項1】

像担持体上に残留する転写残トナーを除去するクリーニングブレードと、

該像担持体表面に潤滑剤を塗布する潤滑剤塗布手段と、該像担持体上に塗布された潤滑剤を均一にならす均しブレードとを有するクリーニング装置において、

上記クリーニングブレード両端部からのトナー漏れを規制するクリーニング側シール部材と、

上記均しブレード両端部からのトナー漏れを規制する均し側シール部材と、

該クリーニング側シール部材と該均し側シール部材とを共通に支持する支持部材とを備え、

該支持部材は、該クリーニング側シール部材を該クリーニングブレードの端部に突き当てると同時に、該均し側シール部材を該均しブレードの端部に突き当てる位置に調整可能な状態で、装置本体の筐体に取り付けられることを特徴とするクリーニング装置。

【請求項2】

請求項1のクリーニング装置において、

上記クリーニング側シール部材の像担持体軸方向の長さは、上記像担持体と上記クリーニングブレードとの当接位置から像担持体移動方向下流側に向かうに従って小さくなり、及び/又は、上記均し側シール部材の像担持体軸方向の長さは、該像担持体と上記均しブレードとの当接位置から像担持体移動方向下流側に向かうに従って小さくなることを特徴とするクリーニング装置。

【請求項3】

請求項1又は2のクリーニング装置において、

上記クリーニング側シール部材と上記均し側シール部材とを一体で形成することを特徴とするクリーニング装置。

【請求項4】

請求項1,2,又は3のクリーニング装置において、

上記支持部材の像担持体移動方向に対する位置決め箇所を、上記クリーニングブレードの感光体当接位置と上記均しブレードの感光体当接位置との間に設けることを特徴とするクリーニング装置。

【請求項5】

請求項1、2、3、又は4のクリーニング装置において、

上記均しブレードは、自由端が上記像担持体と上記クリーニングブレードとの当接位置よりも像担持体移動方向下流側で該像担持体に当接した状態で装置本体の筐体側に固定されることを特徴とするクリーニング装置。

【請求項6】

少なくともトナー像を担持する像担持体と、該像担持体上のトナー像を転写媒体に転写する転写手段と、トナー像が転写媒体に転写された後の該像担持体上に残留する転写残トナーを除去するクリーニング装置を備える画像形成装置において、

上記クリーニング装置として、請求項1、2、3、4、又は5のクリーニング装置を用いることを特徴とする画像形成装置。

【請求項7】

請求項6の画像形成装置において、

少なくとも上記クリーニング装置を含む作像ユニットが、上記像担持体を画像形成装置本体側に残した状態で、画像形成装置本体から一体に着脱可能に構成されることを特徴とするものである。

【請求項1】

像担持体上に残留する転写残トナーを除去するクリーニングブレードと、

該像担持体表面に潤滑剤を塗布する潤滑剤塗布手段と、該像担持体上に塗布された潤滑剤を均一にならす均しブレードとを有するクリーニング装置において、

上記クリーニングブレード両端部からのトナー漏れを規制するクリーニング側シール部材と、

上記均しブレード両端部からのトナー漏れを規制する均し側シール部材と、

該クリーニング側シール部材と該均し側シール部材とを共通に支持する支持部材とを備え、

該支持部材は、該クリーニング側シール部材を該クリーニングブレードの端部に突き当てると同時に、該均し側シール部材を該均しブレードの端部に突き当てる位置に調整可能な状態で、装置本体の筐体に取り付けられることを特徴とするクリーニング装置。

【請求項2】

請求項1のクリーニング装置において、

上記クリーニング側シール部材の像担持体軸方向の長さは、上記像担持体と上記クリーニングブレードとの当接位置から像担持体移動方向下流側に向かうに従って小さくなり、及び/又は、上記均し側シール部材の像担持体軸方向の長さは、該像担持体と上記均しブレードとの当接位置から像担持体移動方向下流側に向かうに従って小さくなることを特徴とするクリーニング装置。

【請求項3】

請求項1又は2のクリーニング装置において、

上記クリーニング側シール部材と上記均し側シール部材とを一体で形成することを特徴とするクリーニング装置。

【請求項4】

請求項1,2,又は3のクリーニング装置において、

上記支持部材の像担持体移動方向に対する位置決め箇所を、上記クリーニングブレードの感光体当接位置と上記均しブレードの感光体当接位置との間に設けることを特徴とするクリーニング装置。

【請求項5】

請求項1、2、3、又は4のクリーニング装置において、

上記均しブレードは、自由端が上記像担持体と上記クリーニングブレードとの当接位置よりも像担持体移動方向下流側で該像担持体に当接した状態で装置本体の筐体側に固定されることを特徴とするクリーニング装置。

【請求項6】

少なくともトナー像を担持する像担持体と、該像担持体上のトナー像を転写媒体に転写する転写手段と、トナー像が転写媒体に転写された後の該像担持体上に残留する転写残トナーを除去するクリーニング装置を備える画像形成装置において、

上記クリーニング装置として、請求項1、2、3、4、又は5のクリーニング装置を用いることを特徴とする画像形成装置。

【請求項7】

請求項6の画像形成装置において、

少なくとも上記クリーニング装置を含む作像ユニットが、上記像担持体を画像形成装置本体側に残した状態で、画像形成装置本体から一体に着脱可能に構成されることを特徴とするものである。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−33147(P2013−33147A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−169381(P2011−169381)

【出願日】平成23年8月2日(2011.8.2)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月2日(2011.8.2)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]