クレーン装置及びクレーン制御方法

【課題】クレーン装置がレーン端の所定位置に現在位置しているのかどうかを正確に認識し、所望のレーン端必要処理を確実かつ所望のタイミングで実行する。

【解決手段】レーンにおける両側のレーン端の所定位置にそれぞれ設けられた磁気板をクレーン装置の自走中に磁気センサにより検出することにより、クレーン装置がレーン端に位置していることを判別し、所定のレーン端必要処理を行う。

【解決手段】レーンにおける両側のレーン端の所定位置にそれぞれ設けられた磁気板をクレーン装置の自走中に磁気センサにより検出することにより、クレーン装置がレーン端に位置していることを判別し、所定のレーン端必要処理を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンテナヤードのレーンに沿って延設したバスバーを介して給電された電力により、コンテナの荷役を行う門型のクレーン装置及びクレーン制御方法に関する。

【背景技術】

【0002】

従来、門型のクレーン装置を用いて、船舶やトレーラーに対するコンテナの積み降ろしなどの荷役を行うコンテナヤードには、地上の電力設備から、レーンに沿って延設したバスバーを介してクレーン装置へ給電する、いわゆる電動化方式のコンテナヤードがある(例えば、特許文献1など参照)。

【0003】

例えば図11に示すように、コンテナヤード70は、港の埠頭7Aに面して設けられており、埠頭7Aに配置されたコンテナクレーン7Cにより、船舶7Bに対するコンテナ9の積み降ろしが行われる。このコンテナヤード70には、コンテナ9の載置場所として、コンテナ9の長手方向に沿って伸延する平面視長方形状のエリアからなる複数のレーン71が設けられており、レーン71内を当該レーン71の長手方向Xにクレーン装置10が走行することにより、レーン71内に載置されているコンテナ9が効率良く仕分けされる。

【0004】

各レーン71には、クレーン装置10に対して電力を供給する変圧器7(電源装置)が設けられており、レーン71に沿って延設されているバスバー8を介して、変圧器7からの電力がクレーン装置10へ供給される。バスバー8は、支柱に架設されたトロリー線からなり、クレーン装置10に搭載された集電装置とバスバー8とを電気的に接触させることにより、クレーン装置10が変圧器7からの電力を集電するようになされている。

【0005】

コンテナヤード70には、道路72側にゲート73が設けられており、トレーラー75はこのゲート73を通過してコンテナ9の搬入・搬出を行う。

レーン71には、トレーラー75の通路が設けられており、この通路に停車したトレーラー75に対して、クレーン装置10によるコンテナ9の積み降ろしが行われる。

クレーン装置10は、レーン71ごとに対応付けて配置されてもよいが、ターンレーン74を介してレーン替えを行い、他のレーン71へ移動させることにより効率よく荷役を行うことができる。このような場合、レーン71の端部に隣接して設けられているターンレーン74において、長手方向Xと直交する直角方向Yへクレーン装置10を直角走行させる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−023817号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところでかかる構成のコンテナヤード70においては、レーン替えに際し、レーン71からクレーン装置10が退出する場合や、ターンレーンにおいてレーン替えをした後、隣のレーン71に新たに進入する場合があり、退出する場合にはレーン端の所定位置でバスバー8を介したバスバー給電からエンジン発電機によるエンジン給電への切り替えたり、進入する場合には、レーンへの進入後、レーン端の所定位置でエンジン給電を停止するといった所定のレーン端必要処理が必要であった。

【0008】

しかしながら、当該クレーン装置がレーン端の所定位置に現在位置しているのかどうかを正確に認識できていなかったため、レーン端必要処理を忘れたり、クレーン装置にとってレーン端必要処理が間に合わないという問題があった。

【0009】

本発明はこのような課題を解決するためのものであり、クレーン装置のレーン端必要処理を確実かつ所望のタイミングで実行し得るクレーン装置を提供することを目的としている。

【課題を解決するための手段】

【0010】

このような目的を達成するために、本発明にかかるクレーン装置においては、主巻電動機を駆動することによりコンテナターミナル内のレーンでコンテナの巻上げ下げを行うとともに、レーンのバスバーを介して供給される電力に基づいて走行電動機を駆動することによりコンテナターミナル内を自走し、レーンから外れているときはエンジン発電機からの電力に基づいて走行電動機を駆動することによりコンテナターミナル内を自走する門型のクレーン装置であって、レーンにおける両側のレーン端の所定位置にそれぞれ設けられた磁気板をクレーン装置の自走中に検出するクレーン装置の所定箇所に配置された磁気センサと、クレーン装置の自走中、磁気センサによって磁気板を検出することにより、クレーン装置がレーン端にあることを判別し、所定のレーン端必要処理を行う制御部とを備えている。

【0011】

制御部は、磁気センサにより磁気板のS極及びN極を検出する順番に基づいてクレーン装置がレーンから退出する方向であるか、レーンに進入する方向であるかを判別するようにしても良い。

【0012】

制御部によりクレーン装置がレーンから退出する方向であることを判別した場合、磁気板の存在を認識した時点でエンジン発電機の発電状態を検出する検出部と、検出部の検出結果として、エンジン発電機の発電状態が所定の出力電圧レベルを満たしていれば、レーン端必要処理として、電源装置からの電力をエンジン発電機からの電力に切り換える切替部とを設けるようにしても良い。

【0013】

切替部は、エンジン発電機の発電状態が所定の電圧レベルを満たしていなければ、レーン端必要処理として、エンジン発電機からの電力に切り換えることなく、バスバーからの電力の供給を維持するようにしても良い。

【0014】

制御部は、クレーン装置がレーンに進入する方向であることを判別した場合、レーン端必要処理として、磁気板の存在を認識した時点で、エンジン発電機を停止させるようにしても良い。

【0015】

また本発明に係るクレーン制御方法は、主巻電動機を駆動することによりコンテナターミナル内のレーンでコンテナの巻上げ下げを行うとともに、レーンのバスバーを介して供給される電力に基づいて走行電動機を駆動することによりコンテナターミナル内を自走し、レーンから外れているときはエンジン発電機からの電力に基づいて走行電動機を駆動することによりコンテナターミナル内を自走する門型のクレーン装置で用いられるクレーン制御方法であって、レーンにおける両側のレーン端の所定位置にそれぞれ設けられた磁気板をクレーン装置の所定箇所に配置された磁気センサによりクレーン装置の自走中に検出する検出ステップと、クレーン装置の自走中、磁気センサによって磁気板を検出した検出結果に基づいて制御部によりクレーン装置がレーン端にあることを判別し、所定のレーン端必要処理を行う制御ステップとを有するようにした。

【発明の効果】

【0016】

本発明によれば、自走中のクレーン装置がレーン端にあることを判別し、所定のレーン端必要処理を行うことができるので、当該レーン端必要処理を確実かつ所望のタイミングで実行し得るクレーン装置及びクレーン制御方法を実現することができる。

【図面の簡単な説明】

【0017】

【図1】一実施の形態にかかるクレーン装置の構成を示す正面図である。

【図2】一実施の形態にかかるクレーン装置の構成(1)を示す側面図である。

【図3】一実施の形態にかかるクレーン装置の構成(2)を示す側面図である。

【図4】一実施の形態にかかるバスバーおよび磁気板の構成を示す正面図である。

【図5】一実施の形態にかかるバスバーおよび磁気板の構成を示す側面図である。

【図6】一実施の形態にかかるコンテナヤードの構成例を示す平面図である。

【図7】一実施の形態にかかるクレーン装置の回路構成を示すブロック図である。

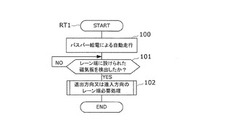

【図8】一実施の形態にかかるクレーン装置のレーン端必要処理の説明に供するフローチャートである。

【図9】一実施の形態にかかるクレーン装置の退出方向のレーン端必要処理の説明に供するフローチャートである。

【図10】一実施の形態にかかるクレーン装置の進入方向のレーン端必要処理の説明に今日するフローチャートである。

【図11】従来のコンテナヤードの構成例を示す平面図である。

【発明を実施するための形態】

【0018】

次に、本発明の実施の形態について図面を参照して説明する。

[クレーン装置の構成]

まず、図1〜図5を参照して、本発明の一実施の形態にかかるクレーン装置の構成について説明する。

【0019】

図1乃至図3に示すように、クレーン装置10は、全体として門型の枠体からなる架台6によって構成されている。この架台6は、上部の梁6A、この梁6Aの両端を支える脚部6BR、6BL、当該脚部6BR、6BLを支える基台6CR、6CL、当該脚部6BRF、6BRR間を連結するための連結部6FR、脚部6BLF、6BLR間を連結するための連結部6FLにより構成されている。

【0020】

基台6CR、6CLの下部には、台車6DR、6DLを介してタイヤ6ER、6ELが設けられている。タイヤ6ER、6ELは、この台車6DR、6DLにより走行方向をレーンの長手方向X(図2、図3)あるいは当該長手方向Xと直交する直角方向Y(図1)へ変更自在に支持されている。

【0021】

また、脚部6BRF及び6BLRR(図2、図3)に挟まれた基台6CRの上部には、後述する給電装置等の電気機器を収納する機器ユニット6Gが設けられている。

【0022】

架台6の上部の梁6Aには、トロリー6Hが設けられており、このトロリー6Hに載置された横行電動機(後述する)を駆動することにより、トロリー6Hが梁6Aのレール上を直角方向Yへ走行する。

【0023】

また、トロリー6Hには、コンテナ9の上部を吊持するためのスプレッダー6Iがケーブル6Jを介して吊り下げられており、このトロリー6Hに載置された横行電動機を駆動してケーブル6Jの巻き上げ下げを行うことにより、スプレッダー6Iが昇降する。この他、トロリー6Hには、オペレータが搭乗する運転室6Kやコントローラ等の電気機器が設けられている。

【0024】

さらに基台6CR、6CLの外側下部であり、地上Gに支柱8Pを介して架設されたバスバー8と対向する位置に、支持部6MR、6MLを介して集電装置6NR、6NLが取り付けられている。このクレーン装置10では、左右の集電装置6NR、6NLが左右のバスバー8と電気的に接続されている様子が示されているが、1つのレーンには1つのバスバー8だけが設けられているため、実際には左右何れか一方のバスバー8とだけ電気的に接続されることになる。

【0025】

なお、クレーン装置10では、集電装置6NR、6NLが支軸6JR、6JLに対して約90度の範囲で回動自在に取り付けられており(図2及び図3)、バスバー8と電気的に接続されない方の集電装置6NR又は6NLについては、基台6CR、6CLとほぼ平行になる位置まで折り畳まれて収納され得るようになされている。この場合、折り畳まれて収納された集電装置6NR又は6NLとバスバー8との電気的な接続は解消される。

【0026】

さらに図4及び図5に示すように、クレーン装置10では、バスバー8の支柱8Pからクレーン装置10側へ延設されたアーム8Mに対して下方を向いた状態で取り付けられた磁気板8MGと対向するように、支持部6MR、6ML上の所定位置に当該磁気板8MGを検出するための例えば磁気近接スイッチでなる磁気センサ6JSが取り付けられている。この磁気板8MGと磁気センサ6JSとは、当該磁気センサ6JSが磁気板8MGを検出可能な例えば10mm〜20mm程度離れた位置関係となるよう設定されている。

【0027】

[コンテナヤードの構成]

次に、クレーン装置10が自走するコンテナヤードの構成について説明する。

【0028】

コンテナヤード70(図11)は、上述した通り、港の埠頭7Aに面して設けられ、船舶やトレーラー75に対するコンテナ9の積み降ろしなどの荷役を行う施設であり、コンテナ9の載置場所として、コンテナ9の長手方向に沿って伸延する平面視長方形状のエリアからなるレーン71が複数設けられている。

【0029】

ここでは、図6に示すように、コンテナヤード70における2つのレーン71A及び71Bに着目して以下説明する。各レーン71A、71Bには、クレーン装置10に対して電力を供給する変圧器(電源装置)7A、7Bが設けられており、レーン71A、71Bに沿ってそれぞれ延設されているバスバー8を介して、変圧器7A、7Bからの電力がクレーン装置10へ供給される(以下、これをバスバー給電と呼ぶ)。

【0030】

このバスバー8は、支柱8P(図1、図4、図5)に架設されたトロリー線からなり、クレーン装置10の集電装置6NR、6NL(図1〜図3、図5)とバスバー8とが電気的に接触することにより、クレーン装置10が変圧器7A又は7Bの何れかから電力を集電する。

【0031】

これによりクレーン装置10は、バスバー8を用いた地上給電方式により給電された電力で、主巻電動機を駆動することによりコンテナヤード70内の所望レーンでコンテナ9の巻上げ下げを行うとともに、走行電動機を駆動することによりコンテナヤード70内を自走する。

【0032】

ところでレーン71Aでは、バスバー8が陸側に設けられているのに対し、レーン71Bではバスバー8が埠頭7Aの海側に設けられている。従ってクレーン装置10は、レーン71Aに進入する際には、集電装置6NLと陸側のバスバー8とを電気的に接続させ、その一方、レーン71Bに進入する際には、集電装置6NRと海側のバスバー8とを電気的に接続させる。

【0033】

ところで、図4に示したように、バスバー8の全ての支柱8Pにアーム8M及び磁気板8MGが取り付けられている訳ではなく、両側端部にある支柱8Pに対してのみ、アーム8M及び磁気板8MGが取り付けられている。

【0034】

これら両側端部の支柱8Pに取り付けられた磁気板8MGは、バスバー8の端部から内側へ向かって約10mの位置に配置されている。その理由は、クレーン装置10がレーン71Aの退出方向へ走行していた場合に、バスバー給電が継続されたままの状態で、この位置から停止命令を出したときでも、クレーン装置10の走行を停止制御することが可能な位置だからである。

【0035】

従って、この位置よりもバスバー8の端部に近い地点からでは、クレーン装置10が停止命令を出した後、バスバー給電の範囲内で停止し切れず、クレーン装置10がバスバー給電の範囲から外れて制御不能になってしまう。このような事態を回避するため、バスバー8の端部から内側に約10mの位置となるように磁気板8MGが配置されている。

【0036】

[クレーン装置の回路構成]

続いて、図7を用いてクレーン装置10の回路構成について説明する。

【0037】

このクレーン装置10は、コンテナヤード70のレーン71A、71Bに沿ってそれぞれ延設したバスバー8を介して給電された変圧器(電源装置)7A、7Bからの電力により、各種電動機を駆動してコンテナ9の積み降ろしや走行などの各種クレーン動作を行う。

【0038】

クレーン装置10は、主な構成として、給電装置1A、エンジン発電機1B、給電切替器1S、集電装置6NR、6NL、主巻電動機30、走行電動機31、横行電動機32、インバータ(INV)41、42、43、磁気センサ6JS及びコントローラ5が設けられている。

【0039】

給電装置1Aは、レーン71A、71Bごとに設けられている変圧器7A、7Bから供給される、例えば三相交流からなる交流電力を、AC/AC変換器により所定電圧の三相交流に変換して給電切替器1Sへ出力する。

【0040】

集電装置6NR、6NLは、クレーン装置10の外側の脚部6BR、6BLに取り付けられ、支柱8Pに架設されたトロリー線からなるバスバー8と電気的に接触することにより、変圧器7A、7Bからの交流電力を集電し、給電装置1Aへ出力する機能を有している。

【0041】

エンジン発電機1Bは、クレーン装置10がターンレーン74(図6)を使ってレーン替えするとき、集電装置6NR、6NLがバスバー8を介して変圧器7A、7Bからの交流電力を集電できなくなり、その場合、ディーセルエンジン(図示せず)で発電機を駆動することにより交流電力を発電して給電切替器1Sへ出力する(以下、これをエンジン給電と呼ぶ)。給電切替器1Sは、コントローラ5からの給電切替指令に応じて、給電装置1Aからの交流電力またはエンジン発電機1Bからの交流電力のいずれか一方を選択して共通母線Bへ供給するようになされている。

【0042】

共通母線Bは、給電切替器1Sから出力された交流電力をクレーン装置10内の各部へ供給するための配線である。主巻電動機30は、コンテナ9の昇降を行うための交流電動機である。走行電動機31は、架台6の走行を行うための交流電動機である。横行電動機32は、架台6の横行を行うための交流電動機である。

【0043】

インバータ41は、給電切替器1Sを介して供給された共通母線B上の交流電力を回転速度に応じた周波数の交流電力に変換して主巻電動機30及び走行電動機31へ供給するAC/AC変換器である。

インバータ42は、給電切替器1Sを介して供給された共通母線B上の交流電力を回転速度に応じた周波数の交流電力に変換して横行電動機32へ供給するAC/AC変換器である。

インバータ43は、給電切替器1Sを介して供給された共通母線B上の交流電力を回転速度に応じた周波数の交流電力に変換して照明装置、空調装置、あるいはコントローラ5などの制御装置を含む各種補機設備の電源として供給するAC/AC変換器である。

【0044】

コントローラ5は、CPU(Central processing Unit)などのマイクロプロセッサとその周辺回路を有し、マイクロプロセッサまたは周辺回路に設けられたメモリからプログラムを読み込んで実行することにより、プログラムとハードウェアとを協働させ、クレーン装置10全体を制御するための各種機能を有している。

【0045】

コントローラ5の主な機能としては、操作レバーや操作スイッチを介して検出した操作者の指令入力に基づいて、各種コマンドをやり取りすることによりインバータ41〜43を制御し、コンテナ9の昇降、架台6の走行、横行、直角走行などの運転を制御するクレーン運転機能と、クレーン装置10がターンレーン74(図4)を通って例えばレーン71Aとレーン71Bとの間でレーン替えを行う場合、バスバー8Aからクレーン装置10が切り離されている期間においてエンジン発電機1Bからの電力で走行するために、給電切替指令により給電切替器1Sを制御し、エンジン発電機1Bからの電力に切り替える給電切替制御機能とを有している。

【0046】

また、コントローラ5は、支柱8Pのアーム8Mに取り付けられた磁気板8MGと、クレーン装置10の支持部6MR、6MLに取り付けられた磁気センサ6JSとが対向した際、磁気板8MGの磁界を磁気センサ6JSによって検出することにより、当該クレーン装置10がレーン71Aのレーン端に存在することを判別し得るようになされている。

【0047】

このときコントローラ5は、磁気板8MGのS極、N極を検出する順番に基づいてクレーン装置10がレーン71Aから退出しようとしているのか、或いは、レーン71Aに対して進入してきたのかを判別するようになされており、その退出方向又は進入方向に応じた所定のレーン端必要処理を実行する。

【0048】

[クレーン装置のレーン端必要処理]

続いて図8に示すように、クレーン装置10のコントローラ5は、ルーチンRT1の開始ステップから入って、次のステップ100へ移り、バスバー給電により退出方向または進入方向への自動走行を行い、次のステップ101へ移る。

【0049】

ステップ101においてコントローラ5は、バスバー給電中、バスバー8のレーン端に設けられた磁気板8MGを磁気センサ6JSによって検出したか否かを判定する。ここで否定結果が得られると、このことは退出方向であれば、レーン71Aの中央寄りを走行しており、まだ磁気板8MGのあるバスバー8のレーン端には到達していないことを表しており、一方、進入方向であれば、バスバー給電を開始したばかりで、まだ磁気板8MGのあるバスバー8のレーン端にまで到達していないことを表しており、このときステップ101へ戻って磁気板8MGを検出するまで繰り返す。

【0050】

これに対してステップ101で肯定結果が得られると、このことは退出方向あるいは進入方向において磁気センサ6JSによりレーン端の磁気板8MGを検出したことを表しており、このときコントローラ5は次のステップ102へ移り、退出方向又は進入方向のレーン端必要処理を行う。このレーン端必要処理は、退出方向と進入方向とで異なるため、図9及び図10のサブルーチンに分けてそれぞれ説明する。

【0051】

図9に示すように、コントローラ5は、ステップ102の退出方向のレーン端必要処理に入り、次のステップ200へ移る。ステップ200においてコントローラ5は、バスバー給電による走行を継続中に、上位からのレーン替えの命令に応じ、例えば2、3分前くらいから予めエンジン発電機1Bを起動した状態で、磁気センサ6JSにより磁気板8MGを検出したので、エンジン発電機1Bの発電状態を確認し、次のステップ201へ移る。

【0052】

ステップ201においてコントローラ5は、エンジン発電機1Bの出力電圧レベルが所定の閾値を越えているか否かを判定する。ここで肯定結果が得られると、このことはエンジン発電機1Bの暖気運転が終了し、バスバー給電からエンジン給電に切り替えたときでも、エンジン発電機1Bによりクレーン装置10を通常通り走行できることを表しており、このときコントローラ5は次のステップ202へ移る。

【0053】

ステップ202においてコントローラ5は、バスバー給電からエンジン給電に切り替えることができるので、ターンレーン74でのエンジン給電による自動走行及びレーン替えを行い、退出方向のレーン端必要処理を終了する。

【0054】

これに対してステップ201で否定結果が得られると、このことはエンジン発電機1Bの暖気運転が終了しておらず、バスバー給電からエンジン給電に切り替えた場合、エンジン発電機1Bに対して余分な負荷をかけてしまうと共に、エンジン発電機1Bによりクレーン装置10を通常通り走行できない恐れがあり、バスバー給電からエンジン給電へ切り替えることができないことを表しており、このときコントローラ5は次のステップ203へ移る。

【0055】

ステップ203においてコントローラ5は、バスバー給電からエンジン給電へ切り替えることができず、ターンレーン74において自動走行及びレーン替えを実行することができないため、バスバー給電を維持し、走行電動機31に対する交流電力の供給を中断してバスバー給電の制御範囲内でクレーン装置10の自動走行を停止させ、退出方向のレーン端必要処理を終了する。

【0056】

また、図10に示すように、コントローラ5は、ステップ102の進入方向のレーン端必要処理に入り、次のステップ300へ移る。ステップ300においてコントローラ5は、ターンレーン74においてレーン71Aからレーン71Bへレーン替えを終了した後、当該レーン71Bでクレーン装置10に対してバスバー給電が行われていることを確認し、次のステップ301へ移る。

【0057】

ステップ301においてコントローラ5は、レーン替え後のレーン71Bにおけるバスバー給電が行われているか否かを判別し、否定結果が得られると、ステップ300に戻って、バスバー給電の確認を繰り返すのに対し、肯定結果が得られると、ステップ302へ移る。

【0058】

ステップ302においてコントローラ5は、レーン替え後のレーン71Bにおけるバスバー給電が行われていることを確認したので、エンジン発電機1Bを自動的に停止させてエンジン給電を終了し、バスバー給電だけによる自動走行に切り替え、進入方向のレーン端必要処理を終了する。

【0059】

[動作及び効果]

以上の構成において、クレーン装置10は、磁気センサ6JSによりレーン端の磁気板8MGを検出することによりクレーン装置10がレーン端を走行中であることを判別し、かつ、クレーン装置10の走行方向がレーン71からの退出方向であるのか、レーン71に対する進入方向であるのかを判別することができるので、退出方向のレーン端必要処理又は進入方向のレーン端必要処理を忘れることなく確実かつ所望のタイミングで実行することができる。

【0060】

クレーン装置10は、退出方向のレーン端必要処理を行う場合、レーン退出方向へ自動走行中、レーン替えに備え上位からの命令に応じてエンジン発電機1Bを予め起動しておき、レーン端にある磁気板8MGを磁気センサ6JSにより検出した時点で、エンジン発電機1Bの出力電圧レベルが閾値を越えている場合に限り、コントローラ5によりバスバー給電からエンジン給電へ切り替える。

【0061】

このときコントローラ5は、バスバー給電からエンジン給電へ切り替えたので、今まで使用していた集電装置6NR又は6NLを、基台6CR又は6CLとほぼ平行になる位置まで折り畳んで収納することにより、ターンレーン74においてレーン替えを行う際、集電装置6NR又は6NLが突出した状態のまま邪魔にならないようにしている。

【0062】

なお、磁気板8MGがバスバー8の端部から内側に約10mの位置となるように配置されているため、クレーン装置10のコントローラ5が磁気板8MGを検出した時点で、エンジン発電機1Bの出力電圧レベルが閾値を越えていない場合、バスバー給電を維持したまま、走行電動機31に対する交流電力の供給を中断してクレーン装置10の自動走行を停止させることにより、バスバー給電及びエンジン給電の何れもない無制御下でターンレーン74にクレーン装置10が退出してしまうことを防止することができる。

【0063】

またクレーン装置10は、進入方向のレーン端必要処理の場合、レーン替えの後、バスバー給電によりレーン進入方向へ自動走行中、レーン端にある磁気板8MGを磁気センサ6JSにより検出した時点で、バスバー給電が正常に行われている場合に限り、エンジン発電機1Bを停止させてバスバー給電だけにすることにより、エンジン給電による無駄な燃料消費を抑え、排ガスや騒音による環境への影響を抑制することができる。

【0064】

以上の構成によれば、クレーン装置10は、自動走行時に、自身がレーン端に存在していることを検出し、そのレーン端で行う必要のある退出方向のレーン端必要処理または進入方向のレーン端必要処理を忘れることなく所望のタイミングで確実に実行することができる。

【0065】

[実施の形態の拡張]

以上、実施形態を参照して本発明を説明したが、本発明は上記実施形態に限定されるものではない。本発明の構成や詳細には、本発明のスコープ内で当業者が理解しうる様々な変更をすることができる。

【0066】

また、前述した一実施の形態では、バスバー8の端部から内側に約10mの位置となるように磁気板8MGが配置されているようにした場合について説明したが、本発明はこれに限らず、クレーン装置10が停止命令を出した後、バスバー給電の範囲内で停止し切れる位置であれば、その距離は任意でよい。

【符号の説明】

【0067】

8…バスバー、8MG…磁気板、9…コンテナ、G…地上、1A…給電装置、1B…エンジン発電機、1S…給電切替器、5…コントローラ、B…共通母線、71(71A、71B、……)…レーン、7A…埠頭、7B…船舶、7C…コンテナクレーン、10…クレーン装置、6…架台、6A…梁、6BR、6BL…脚部、6CR、6CL…基台、6DR、6DL…台車、6ER、6EL…タイヤ、6FR、6FL…連結部、6G…機器ユニット、6H…トロリー、6I…スプレッダー、6J…ケーブル、6JS…磁気センサ、6K…指令室、6MR、6ML…支持部、6JR、6JL…支軸、6NR、6NL…集電装置、7A、7B…変圧器、30…主巻電動機、31…走行電動機、32…横行電動機、41,42,43…インバータ(INV)、70…コンテナヤード、72…道路、73…ゲート、74…ターンレーン、75…トレーラー、7A…埠頭、7B…船舶。

【技術分野】

【0001】

本発明は、コンテナヤードのレーンに沿って延設したバスバーを介して給電された電力により、コンテナの荷役を行う門型のクレーン装置及びクレーン制御方法に関する。

【背景技術】

【0002】

従来、門型のクレーン装置を用いて、船舶やトレーラーに対するコンテナの積み降ろしなどの荷役を行うコンテナヤードには、地上の電力設備から、レーンに沿って延設したバスバーを介してクレーン装置へ給電する、いわゆる電動化方式のコンテナヤードがある(例えば、特許文献1など参照)。

【0003】

例えば図11に示すように、コンテナヤード70は、港の埠頭7Aに面して設けられており、埠頭7Aに配置されたコンテナクレーン7Cにより、船舶7Bに対するコンテナ9の積み降ろしが行われる。このコンテナヤード70には、コンテナ9の載置場所として、コンテナ9の長手方向に沿って伸延する平面視長方形状のエリアからなる複数のレーン71が設けられており、レーン71内を当該レーン71の長手方向Xにクレーン装置10が走行することにより、レーン71内に載置されているコンテナ9が効率良く仕分けされる。

【0004】

各レーン71には、クレーン装置10に対して電力を供給する変圧器7(電源装置)が設けられており、レーン71に沿って延設されているバスバー8を介して、変圧器7からの電力がクレーン装置10へ供給される。バスバー8は、支柱に架設されたトロリー線からなり、クレーン装置10に搭載された集電装置とバスバー8とを電気的に接触させることにより、クレーン装置10が変圧器7からの電力を集電するようになされている。

【0005】

コンテナヤード70には、道路72側にゲート73が設けられており、トレーラー75はこのゲート73を通過してコンテナ9の搬入・搬出を行う。

レーン71には、トレーラー75の通路が設けられており、この通路に停車したトレーラー75に対して、クレーン装置10によるコンテナ9の積み降ろしが行われる。

クレーン装置10は、レーン71ごとに対応付けて配置されてもよいが、ターンレーン74を介してレーン替えを行い、他のレーン71へ移動させることにより効率よく荷役を行うことができる。このような場合、レーン71の端部に隣接して設けられているターンレーン74において、長手方向Xと直交する直角方向Yへクレーン装置10を直角走行させる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−023817号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところでかかる構成のコンテナヤード70においては、レーン替えに際し、レーン71からクレーン装置10が退出する場合や、ターンレーンにおいてレーン替えをした後、隣のレーン71に新たに進入する場合があり、退出する場合にはレーン端の所定位置でバスバー8を介したバスバー給電からエンジン発電機によるエンジン給電への切り替えたり、進入する場合には、レーンへの進入後、レーン端の所定位置でエンジン給電を停止するといった所定のレーン端必要処理が必要であった。

【0008】

しかしながら、当該クレーン装置がレーン端の所定位置に現在位置しているのかどうかを正確に認識できていなかったため、レーン端必要処理を忘れたり、クレーン装置にとってレーン端必要処理が間に合わないという問題があった。

【0009】

本発明はこのような課題を解決するためのものであり、クレーン装置のレーン端必要処理を確実かつ所望のタイミングで実行し得るクレーン装置を提供することを目的としている。

【課題を解決するための手段】

【0010】

このような目的を達成するために、本発明にかかるクレーン装置においては、主巻電動機を駆動することによりコンテナターミナル内のレーンでコンテナの巻上げ下げを行うとともに、レーンのバスバーを介して供給される電力に基づいて走行電動機を駆動することによりコンテナターミナル内を自走し、レーンから外れているときはエンジン発電機からの電力に基づいて走行電動機を駆動することによりコンテナターミナル内を自走する門型のクレーン装置であって、レーンにおける両側のレーン端の所定位置にそれぞれ設けられた磁気板をクレーン装置の自走中に検出するクレーン装置の所定箇所に配置された磁気センサと、クレーン装置の自走中、磁気センサによって磁気板を検出することにより、クレーン装置がレーン端にあることを判別し、所定のレーン端必要処理を行う制御部とを備えている。

【0011】

制御部は、磁気センサにより磁気板のS極及びN極を検出する順番に基づいてクレーン装置がレーンから退出する方向であるか、レーンに進入する方向であるかを判別するようにしても良い。

【0012】

制御部によりクレーン装置がレーンから退出する方向であることを判別した場合、磁気板の存在を認識した時点でエンジン発電機の発電状態を検出する検出部と、検出部の検出結果として、エンジン発電機の発電状態が所定の出力電圧レベルを満たしていれば、レーン端必要処理として、電源装置からの電力をエンジン発電機からの電力に切り換える切替部とを設けるようにしても良い。

【0013】

切替部は、エンジン発電機の発電状態が所定の電圧レベルを満たしていなければ、レーン端必要処理として、エンジン発電機からの電力に切り換えることなく、バスバーからの電力の供給を維持するようにしても良い。

【0014】

制御部は、クレーン装置がレーンに進入する方向であることを判別した場合、レーン端必要処理として、磁気板の存在を認識した時点で、エンジン発電機を停止させるようにしても良い。

【0015】

また本発明に係るクレーン制御方法は、主巻電動機を駆動することによりコンテナターミナル内のレーンでコンテナの巻上げ下げを行うとともに、レーンのバスバーを介して供給される電力に基づいて走行電動機を駆動することによりコンテナターミナル内を自走し、レーンから外れているときはエンジン発電機からの電力に基づいて走行電動機を駆動することによりコンテナターミナル内を自走する門型のクレーン装置で用いられるクレーン制御方法であって、レーンにおける両側のレーン端の所定位置にそれぞれ設けられた磁気板をクレーン装置の所定箇所に配置された磁気センサによりクレーン装置の自走中に検出する検出ステップと、クレーン装置の自走中、磁気センサによって磁気板を検出した検出結果に基づいて制御部によりクレーン装置がレーン端にあることを判別し、所定のレーン端必要処理を行う制御ステップとを有するようにした。

【発明の効果】

【0016】

本発明によれば、自走中のクレーン装置がレーン端にあることを判別し、所定のレーン端必要処理を行うことができるので、当該レーン端必要処理を確実かつ所望のタイミングで実行し得るクレーン装置及びクレーン制御方法を実現することができる。

【図面の簡単な説明】

【0017】

【図1】一実施の形態にかかるクレーン装置の構成を示す正面図である。

【図2】一実施の形態にかかるクレーン装置の構成(1)を示す側面図である。

【図3】一実施の形態にかかるクレーン装置の構成(2)を示す側面図である。

【図4】一実施の形態にかかるバスバーおよび磁気板の構成を示す正面図である。

【図5】一実施の形態にかかるバスバーおよび磁気板の構成を示す側面図である。

【図6】一実施の形態にかかるコンテナヤードの構成例を示す平面図である。

【図7】一実施の形態にかかるクレーン装置の回路構成を示すブロック図である。

【図8】一実施の形態にかかるクレーン装置のレーン端必要処理の説明に供するフローチャートである。

【図9】一実施の形態にかかるクレーン装置の退出方向のレーン端必要処理の説明に供するフローチャートである。

【図10】一実施の形態にかかるクレーン装置の進入方向のレーン端必要処理の説明に今日するフローチャートである。

【図11】従来のコンテナヤードの構成例を示す平面図である。

【発明を実施するための形態】

【0018】

次に、本発明の実施の形態について図面を参照して説明する。

[クレーン装置の構成]

まず、図1〜図5を参照して、本発明の一実施の形態にかかるクレーン装置の構成について説明する。

【0019】

図1乃至図3に示すように、クレーン装置10は、全体として門型の枠体からなる架台6によって構成されている。この架台6は、上部の梁6A、この梁6Aの両端を支える脚部6BR、6BL、当該脚部6BR、6BLを支える基台6CR、6CL、当該脚部6BRF、6BRR間を連結するための連結部6FR、脚部6BLF、6BLR間を連結するための連結部6FLにより構成されている。

【0020】

基台6CR、6CLの下部には、台車6DR、6DLを介してタイヤ6ER、6ELが設けられている。タイヤ6ER、6ELは、この台車6DR、6DLにより走行方向をレーンの長手方向X(図2、図3)あるいは当該長手方向Xと直交する直角方向Y(図1)へ変更自在に支持されている。

【0021】

また、脚部6BRF及び6BLRR(図2、図3)に挟まれた基台6CRの上部には、後述する給電装置等の電気機器を収納する機器ユニット6Gが設けられている。

【0022】

架台6の上部の梁6Aには、トロリー6Hが設けられており、このトロリー6Hに載置された横行電動機(後述する)を駆動することにより、トロリー6Hが梁6Aのレール上を直角方向Yへ走行する。

【0023】

また、トロリー6Hには、コンテナ9の上部を吊持するためのスプレッダー6Iがケーブル6Jを介して吊り下げられており、このトロリー6Hに載置された横行電動機を駆動してケーブル6Jの巻き上げ下げを行うことにより、スプレッダー6Iが昇降する。この他、トロリー6Hには、オペレータが搭乗する運転室6Kやコントローラ等の電気機器が設けられている。

【0024】

さらに基台6CR、6CLの外側下部であり、地上Gに支柱8Pを介して架設されたバスバー8と対向する位置に、支持部6MR、6MLを介して集電装置6NR、6NLが取り付けられている。このクレーン装置10では、左右の集電装置6NR、6NLが左右のバスバー8と電気的に接続されている様子が示されているが、1つのレーンには1つのバスバー8だけが設けられているため、実際には左右何れか一方のバスバー8とだけ電気的に接続されることになる。

【0025】

なお、クレーン装置10では、集電装置6NR、6NLが支軸6JR、6JLに対して約90度の範囲で回動自在に取り付けられており(図2及び図3)、バスバー8と電気的に接続されない方の集電装置6NR又は6NLについては、基台6CR、6CLとほぼ平行になる位置まで折り畳まれて収納され得るようになされている。この場合、折り畳まれて収納された集電装置6NR又は6NLとバスバー8との電気的な接続は解消される。

【0026】

さらに図4及び図5に示すように、クレーン装置10では、バスバー8の支柱8Pからクレーン装置10側へ延設されたアーム8Mに対して下方を向いた状態で取り付けられた磁気板8MGと対向するように、支持部6MR、6ML上の所定位置に当該磁気板8MGを検出するための例えば磁気近接スイッチでなる磁気センサ6JSが取り付けられている。この磁気板8MGと磁気センサ6JSとは、当該磁気センサ6JSが磁気板8MGを検出可能な例えば10mm〜20mm程度離れた位置関係となるよう設定されている。

【0027】

[コンテナヤードの構成]

次に、クレーン装置10が自走するコンテナヤードの構成について説明する。

【0028】

コンテナヤード70(図11)は、上述した通り、港の埠頭7Aに面して設けられ、船舶やトレーラー75に対するコンテナ9の積み降ろしなどの荷役を行う施設であり、コンテナ9の載置場所として、コンテナ9の長手方向に沿って伸延する平面視長方形状のエリアからなるレーン71が複数設けられている。

【0029】

ここでは、図6に示すように、コンテナヤード70における2つのレーン71A及び71Bに着目して以下説明する。各レーン71A、71Bには、クレーン装置10に対して電力を供給する変圧器(電源装置)7A、7Bが設けられており、レーン71A、71Bに沿ってそれぞれ延設されているバスバー8を介して、変圧器7A、7Bからの電力がクレーン装置10へ供給される(以下、これをバスバー給電と呼ぶ)。

【0030】

このバスバー8は、支柱8P(図1、図4、図5)に架設されたトロリー線からなり、クレーン装置10の集電装置6NR、6NL(図1〜図3、図5)とバスバー8とが電気的に接触することにより、クレーン装置10が変圧器7A又は7Bの何れかから電力を集電する。

【0031】

これによりクレーン装置10は、バスバー8を用いた地上給電方式により給電された電力で、主巻電動機を駆動することによりコンテナヤード70内の所望レーンでコンテナ9の巻上げ下げを行うとともに、走行電動機を駆動することによりコンテナヤード70内を自走する。

【0032】

ところでレーン71Aでは、バスバー8が陸側に設けられているのに対し、レーン71Bではバスバー8が埠頭7Aの海側に設けられている。従ってクレーン装置10は、レーン71Aに進入する際には、集電装置6NLと陸側のバスバー8とを電気的に接続させ、その一方、レーン71Bに進入する際には、集電装置6NRと海側のバスバー8とを電気的に接続させる。

【0033】

ところで、図4に示したように、バスバー8の全ての支柱8Pにアーム8M及び磁気板8MGが取り付けられている訳ではなく、両側端部にある支柱8Pに対してのみ、アーム8M及び磁気板8MGが取り付けられている。

【0034】

これら両側端部の支柱8Pに取り付けられた磁気板8MGは、バスバー8の端部から内側へ向かって約10mの位置に配置されている。その理由は、クレーン装置10がレーン71Aの退出方向へ走行していた場合に、バスバー給電が継続されたままの状態で、この位置から停止命令を出したときでも、クレーン装置10の走行を停止制御することが可能な位置だからである。

【0035】

従って、この位置よりもバスバー8の端部に近い地点からでは、クレーン装置10が停止命令を出した後、バスバー給電の範囲内で停止し切れず、クレーン装置10がバスバー給電の範囲から外れて制御不能になってしまう。このような事態を回避するため、バスバー8の端部から内側に約10mの位置となるように磁気板8MGが配置されている。

【0036】

[クレーン装置の回路構成]

続いて、図7を用いてクレーン装置10の回路構成について説明する。

【0037】

このクレーン装置10は、コンテナヤード70のレーン71A、71Bに沿ってそれぞれ延設したバスバー8を介して給電された変圧器(電源装置)7A、7Bからの電力により、各種電動機を駆動してコンテナ9の積み降ろしや走行などの各種クレーン動作を行う。

【0038】

クレーン装置10は、主な構成として、給電装置1A、エンジン発電機1B、給電切替器1S、集電装置6NR、6NL、主巻電動機30、走行電動機31、横行電動機32、インバータ(INV)41、42、43、磁気センサ6JS及びコントローラ5が設けられている。

【0039】

給電装置1Aは、レーン71A、71Bごとに設けられている変圧器7A、7Bから供給される、例えば三相交流からなる交流電力を、AC/AC変換器により所定電圧の三相交流に変換して給電切替器1Sへ出力する。

【0040】

集電装置6NR、6NLは、クレーン装置10の外側の脚部6BR、6BLに取り付けられ、支柱8Pに架設されたトロリー線からなるバスバー8と電気的に接触することにより、変圧器7A、7Bからの交流電力を集電し、給電装置1Aへ出力する機能を有している。

【0041】

エンジン発電機1Bは、クレーン装置10がターンレーン74(図6)を使ってレーン替えするとき、集電装置6NR、6NLがバスバー8を介して変圧器7A、7Bからの交流電力を集電できなくなり、その場合、ディーセルエンジン(図示せず)で発電機を駆動することにより交流電力を発電して給電切替器1Sへ出力する(以下、これをエンジン給電と呼ぶ)。給電切替器1Sは、コントローラ5からの給電切替指令に応じて、給電装置1Aからの交流電力またはエンジン発電機1Bからの交流電力のいずれか一方を選択して共通母線Bへ供給するようになされている。

【0042】

共通母線Bは、給電切替器1Sから出力された交流電力をクレーン装置10内の各部へ供給するための配線である。主巻電動機30は、コンテナ9の昇降を行うための交流電動機である。走行電動機31は、架台6の走行を行うための交流電動機である。横行電動機32は、架台6の横行を行うための交流電動機である。

【0043】

インバータ41は、給電切替器1Sを介して供給された共通母線B上の交流電力を回転速度に応じた周波数の交流電力に変換して主巻電動機30及び走行電動機31へ供給するAC/AC変換器である。

インバータ42は、給電切替器1Sを介して供給された共通母線B上の交流電力を回転速度に応じた周波数の交流電力に変換して横行電動機32へ供給するAC/AC変換器である。

インバータ43は、給電切替器1Sを介して供給された共通母線B上の交流電力を回転速度に応じた周波数の交流電力に変換して照明装置、空調装置、あるいはコントローラ5などの制御装置を含む各種補機設備の電源として供給するAC/AC変換器である。

【0044】

コントローラ5は、CPU(Central processing Unit)などのマイクロプロセッサとその周辺回路を有し、マイクロプロセッサまたは周辺回路に設けられたメモリからプログラムを読み込んで実行することにより、プログラムとハードウェアとを協働させ、クレーン装置10全体を制御するための各種機能を有している。

【0045】

コントローラ5の主な機能としては、操作レバーや操作スイッチを介して検出した操作者の指令入力に基づいて、各種コマンドをやり取りすることによりインバータ41〜43を制御し、コンテナ9の昇降、架台6の走行、横行、直角走行などの運転を制御するクレーン運転機能と、クレーン装置10がターンレーン74(図4)を通って例えばレーン71Aとレーン71Bとの間でレーン替えを行う場合、バスバー8Aからクレーン装置10が切り離されている期間においてエンジン発電機1Bからの電力で走行するために、給電切替指令により給電切替器1Sを制御し、エンジン発電機1Bからの電力に切り替える給電切替制御機能とを有している。

【0046】

また、コントローラ5は、支柱8Pのアーム8Mに取り付けられた磁気板8MGと、クレーン装置10の支持部6MR、6MLに取り付けられた磁気センサ6JSとが対向した際、磁気板8MGの磁界を磁気センサ6JSによって検出することにより、当該クレーン装置10がレーン71Aのレーン端に存在することを判別し得るようになされている。

【0047】

このときコントローラ5は、磁気板8MGのS極、N極を検出する順番に基づいてクレーン装置10がレーン71Aから退出しようとしているのか、或いは、レーン71Aに対して進入してきたのかを判別するようになされており、その退出方向又は進入方向に応じた所定のレーン端必要処理を実行する。

【0048】

[クレーン装置のレーン端必要処理]

続いて図8に示すように、クレーン装置10のコントローラ5は、ルーチンRT1の開始ステップから入って、次のステップ100へ移り、バスバー給電により退出方向または進入方向への自動走行を行い、次のステップ101へ移る。

【0049】

ステップ101においてコントローラ5は、バスバー給電中、バスバー8のレーン端に設けられた磁気板8MGを磁気センサ6JSによって検出したか否かを判定する。ここで否定結果が得られると、このことは退出方向であれば、レーン71Aの中央寄りを走行しており、まだ磁気板8MGのあるバスバー8のレーン端には到達していないことを表しており、一方、進入方向であれば、バスバー給電を開始したばかりで、まだ磁気板8MGのあるバスバー8のレーン端にまで到達していないことを表しており、このときステップ101へ戻って磁気板8MGを検出するまで繰り返す。

【0050】

これに対してステップ101で肯定結果が得られると、このことは退出方向あるいは進入方向において磁気センサ6JSによりレーン端の磁気板8MGを検出したことを表しており、このときコントローラ5は次のステップ102へ移り、退出方向又は進入方向のレーン端必要処理を行う。このレーン端必要処理は、退出方向と進入方向とで異なるため、図9及び図10のサブルーチンに分けてそれぞれ説明する。

【0051】

図9に示すように、コントローラ5は、ステップ102の退出方向のレーン端必要処理に入り、次のステップ200へ移る。ステップ200においてコントローラ5は、バスバー給電による走行を継続中に、上位からのレーン替えの命令に応じ、例えば2、3分前くらいから予めエンジン発電機1Bを起動した状態で、磁気センサ6JSにより磁気板8MGを検出したので、エンジン発電機1Bの発電状態を確認し、次のステップ201へ移る。

【0052】

ステップ201においてコントローラ5は、エンジン発電機1Bの出力電圧レベルが所定の閾値を越えているか否かを判定する。ここで肯定結果が得られると、このことはエンジン発電機1Bの暖気運転が終了し、バスバー給電からエンジン給電に切り替えたときでも、エンジン発電機1Bによりクレーン装置10を通常通り走行できることを表しており、このときコントローラ5は次のステップ202へ移る。

【0053】

ステップ202においてコントローラ5は、バスバー給電からエンジン給電に切り替えることができるので、ターンレーン74でのエンジン給電による自動走行及びレーン替えを行い、退出方向のレーン端必要処理を終了する。

【0054】

これに対してステップ201で否定結果が得られると、このことはエンジン発電機1Bの暖気運転が終了しておらず、バスバー給電からエンジン給電に切り替えた場合、エンジン発電機1Bに対して余分な負荷をかけてしまうと共に、エンジン発電機1Bによりクレーン装置10を通常通り走行できない恐れがあり、バスバー給電からエンジン給電へ切り替えることができないことを表しており、このときコントローラ5は次のステップ203へ移る。

【0055】

ステップ203においてコントローラ5は、バスバー給電からエンジン給電へ切り替えることができず、ターンレーン74において自動走行及びレーン替えを実行することができないため、バスバー給電を維持し、走行電動機31に対する交流電力の供給を中断してバスバー給電の制御範囲内でクレーン装置10の自動走行を停止させ、退出方向のレーン端必要処理を終了する。

【0056】

また、図10に示すように、コントローラ5は、ステップ102の進入方向のレーン端必要処理に入り、次のステップ300へ移る。ステップ300においてコントローラ5は、ターンレーン74においてレーン71Aからレーン71Bへレーン替えを終了した後、当該レーン71Bでクレーン装置10に対してバスバー給電が行われていることを確認し、次のステップ301へ移る。

【0057】

ステップ301においてコントローラ5は、レーン替え後のレーン71Bにおけるバスバー給電が行われているか否かを判別し、否定結果が得られると、ステップ300に戻って、バスバー給電の確認を繰り返すのに対し、肯定結果が得られると、ステップ302へ移る。

【0058】

ステップ302においてコントローラ5は、レーン替え後のレーン71Bにおけるバスバー給電が行われていることを確認したので、エンジン発電機1Bを自動的に停止させてエンジン給電を終了し、バスバー給電だけによる自動走行に切り替え、進入方向のレーン端必要処理を終了する。

【0059】

[動作及び効果]

以上の構成において、クレーン装置10は、磁気センサ6JSによりレーン端の磁気板8MGを検出することによりクレーン装置10がレーン端を走行中であることを判別し、かつ、クレーン装置10の走行方向がレーン71からの退出方向であるのか、レーン71に対する進入方向であるのかを判別することができるので、退出方向のレーン端必要処理又は進入方向のレーン端必要処理を忘れることなく確実かつ所望のタイミングで実行することができる。

【0060】

クレーン装置10は、退出方向のレーン端必要処理を行う場合、レーン退出方向へ自動走行中、レーン替えに備え上位からの命令に応じてエンジン発電機1Bを予め起動しておき、レーン端にある磁気板8MGを磁気センサ6JSにより検出した時点で、エンジン発電機1Bの出力電圧レベルが閾値を越えている場合に限り、コントローラ5によりバスバー給電からエンジン給電へ切り替える。

【0061】

このときコントローラ5は、バスバー給電からエンジン給電へ切り替えたので、今まで使用していた集電装置6NR又は6NLを、基台6CR又は6CLとほぼ平行になる位置まで折り畳んで収納することにより、ターンレーン74においてレーン替えを行う際、集電装置6NR又は6NLが突出した状態のまま邪魔にならないようにしている。

【0062】

なお、磁気板8MGがバスバー8の端部から内側に約10mの位置となるように配置されているため、クレーン装置10のコントローラ5が磁気板8MGを検出した時点で、エンジン発電機1Bの出力電圧レベルが閾値を越えていない場合、バスバー給電を維持したまま、走行電動機31に対する交流電力の供給を中断してクレーン装置10の自動走行を停止させることにより、バスバー給電及びエンジン給電の何れもない無制御下でターンレーン74にクレーン装置10が退出してしまうことを防止することができる。

【0063】

またクレーン装置10は、進入方向のレーン端必要処理の場合、レーン替えの後、バスバー給電によりレーン進入方向へ自動走行中、レーン端にある磁気板8MGを磁気センサ6JSにより検出した時点で、バスバー給電が正常に行われている場合に限り、エンジン発電機1Bを停止させてバスバー給電だけにすることにより、エンジン給電による無駄な燃料消費を抑え、排ガスや騒音による環境への影響を抑制することができる。

【0064】

以上の構成によれば、クレーン装置10は、自動走行時に、自身がレーン端に存在していることを検出し、そのレーン端で行う必要のある退出方向のレーン端必要処理または進入方向のレーン端必要処理を忘れることなく所望のタイミングで確実に実行することができる。

【0065】

[実施の形態の拡張]

以上、実施形態を参照して本発明を説明したが、本発明は上記実施形態に限定されるものではない。本発明の構成や詳細には、本発明のスコープ内で当業者が理解しうる様々な変更をすることができる。

【0066】

また、前述した一実施の形態では、バスバー8の端部から内側に約10mの位置となるように磁気板8MGが配置されているようにした場合について説明したが、本発明はこれに限らず、クレーン装置10が停止命令を出した後、バスバー給電の範囲内で停止し切れる位置であれば、その距離は任意でよい。

【符号の説明】

【0067】

8…バスバー、8MG…磁気板、9…コンテナ、G…地上、1A…給電装置、1B…エンジン発電機、1S…給電切替器、5…コントローラ、B…共通母線、71(71A、71B、……)…レーン、7A…埠頭、7B…船舶、7C…コンテナクレーン、10…クレーン装置、6…架台、6A…梁、6BR、6BL…脚部、6CR、6CL…基台、6DR、6DL…台車、6ER、6EL…タイヤ、6FR、6FL…連結部、6G…機器ユニット、6H…トロリー、6I…スプレッダー、6J…ケーブル、6JS…磁気センサ、6K…指令室、6MR、6ML…支持部、6JR、6JL…支軸、6NR、6NL…集電装置、7A、7B…変圧器、30…主巻電動機、31…走行電動機、32…横行電動機、41,42,43…インバータ(INV)、70…コンテナヤード、72…道路、73…ゲート、74…ターンレーン、75…トレーラー、7A…埠頭、7B…船舶。

【特許請求の範囲】

【請求項1】

主巻電動機を駆動することによりコンテナターミナル内のレーンでコンテナの巻上げ下げを行うとともに、前記レーンのバスバーを介して供給される電力に基づいて走行電動機を駆動することによりコンテナターミナル内を自走し、前記レーンから外れているときはエンジン発電機からの電力に基づいて前記走行電動機を駆動することにより前記コンテナターミナル内を自走する門型のクレーン装置であって、

前記レーンにおける両側のレーン端の所定位置にそれぞれ設けられた磁気板を前記クレーン装置の自走中に検出する前記クレーン装置の所定箇所に配置された磁気センサと、

前記クレーン装置の自走中、前記磁気センサによって前記磁気板を検出することにより、前記クレーン装置が前記レーン端にあることを判別し、所定のレーン端必要処理を行う制御部と

を備えることを特徴とするクレーン装置。

【請求項2】

前記制御部は、前記磁気センサにより前記磁気板のS極及びN極を検出する順番に基づいて前記クレーン装置が前記レーンから退出する方向であるか、前記レーンに進入する方向であるかを判別する

ことを特徴とする請求項1に記載のクレーン装置。

【請求項3】

前記制御部により前記クレーン装置が前記レーンから退出する方向であることを判別した場合、前記磁気板の存在を認識した時点で前記エンジン発電機の発電状態を検出する検出部と、

前記検出部の検出結果として、前記エンジン発電機の発電状態が所定の出力電圧レベルを満たしていれば、前記レーン端必要処理として、前記電源装置からの電力を前記エンジン発電機からの電力に切り換える切替部と

を更に備えることを特徴とする請求項2に記載のクレーン装置。

【請求項4】

前記切替部は、前記エンジン発電機の発電状態が所定の電圧レベルを満たしていなければ、前記レーン端必要処理として、前記エンジン発電機からの電力に切り換えることなく、前記バスバーからの電力の供給を維持する

ことを特徴とする請求項3に記載のクレーン装置。

【請求項5】

前記制御部は、クレーン装置が前記レーンに進入する方向であることを判別した場合、前記レーン端必要処理として、前記磁気板の存在を認識した時点で、前記エンジン発電機を停止させる

ことを特徴とする請求項2に記載のクレーン装置。

【請求項6】

主巻電動機を駆動することによりコンテナターミナル内のレーンでコンテナの巻上げ下げを行うとともに、前記レーンのバスバーを介して供給される電力に基づいて走行電動機を駆動することによりコンテナターミナル内を自走し、前記レーンから外れているときはエンジン発電機からの電力に基づいて前記走行電動機を駆動することにより前記コンテナターミナル内を自走する門型のクレーン装置で用いられるクレーン制御方法であって、

前記レーンにおける両側のレーン端の所定位置にそれぞれ設けられた磁気板を前記クレーン装置の所定箇所に配置された磁気センサにより前記クレーン装置の自走中に検出する検出ステップと、

前記クレーン装置の自走中、前記磁気センサによって前記磁気板を検出した検出結果に基づいて制御部により前記クレーン装置が前記レーン端にあることを判別し、所定のレーン端必要処理を行う制御ステップと

を有することを特徴とするクレーン制御方法。

【請求項1】

主巻電動機を駆動することによりコンテナターミナル内のレーンでコンテナの巻上げ下げを行うとともに、前記レーンのバスバーを介して供給される電力に基づいて走行電動機を駆動することによりコンテナターミナル内を自走し、前記レーンから外れているときはエンジン発電機からの電力に基づいて前記走行電動機を駆動することにより前記コンテナターミナル内を自走する門型のクレーン装置であって、

前記レーンにおける両側のレーン端の所定位置にそれぞれ設けられた磁気板を前記クレーン装置の自走中に検出する前記クレーン装置の所定箇所に配置された磁気センサと、

前記クレーン装置の自走中、前記磁気センサによって前記磁気板を検出することにより、前記クレーン装置が前記レーン端にあることを判別し、所定のレーン端必要処理を行う制御部と

を備えることを特徴とするクレーン装置。

【請求項2】

前記制御部は、前記磁気センサにより前記磁気板のS極及びN極を検出する順番に基づいて前記クレーン装置が前記レーンから退出する方向であるか、前記レーンに進入する方向であるかを判別する

ことを特徴とする請求項1に記載のクレーン装置。

【請求項3】

前記制御部により前記クレーン装置が前記レーンから退出する方向であることを判別した場合、前記磁気板の存在を認識した時点で前記エンジン発電機の発電状態を検出する検出部と、

前記検出部の検出結果として、前記エンジン発電機の発電状態が所定の出力電圧レベルを満たしていれば、前記レーン端必要処理として、前記電源装置からの電力を前記エンジン発電機からの電力に切り換える切替部と

を更に備えることを特徴とする請求項2に記載のクレーン装置。

【請求項4】

前記切替部は、前記エンジン発電機の発電状態が所定の電圧レベルを満たしていなければ、前記レーン端必要処理として、前記エンジン発電機からの電力に切り換えることなく、前記バスバーからの電力の供給を維持する

ことを特徴とする請求項3に記載のクレーン装置。

【請求項5】

前記制御部は、クレーン装置が前記レーンに進入する方向であることを判別した場合、前記レーン端必要処理として、前記磁気板の存在を認識した時点で、前記エンジン発電機を停止させる

ことを特徴とする請求項2に記載のクレーン装置。

【請求項6】

主巻電動機を駆動することによりコンテナターミナル内のレーンでコンテナの巻上げ下げを行うとともに、前記レーンのバスバーを介して供給される電力に基づいて走行電動機を駆動することによりコンテナターミナル内を自走し、前記レーンから外れているときはエンジン発電機からの電力に基づいて前記走行電動機を駆動することにより前記コンテナターミナル内を自走する門型のクレーン装置で用いられるクレーン制御方法であって、

前記レーンにおける両側のレーン端の所定位置にそれぞれ設けられた磁気板を前記クレーン装置の所定箇所に配置された磁気センサにより前記クレーン装置の自走中に検出する検出ステップと、

前記クレーン装置の自走中、前記磁気センサによって前記磁気板を検出した検出結果に基づいて制御部により前記クレーン装置が前記レーン端にあることを判別し、所定のレーン端必要処理を行う制御ステップと

を有することを特徴とするクレーン制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−6641(P2013−6641A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−139178(P2011−139178)

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000005902)三井造船株式会社 (1,723)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000005902)三井造船株式会社 (1,723)

[ Back to top ]