クロスメンバ

【課題】車幅方向両端の開口部からの飛石の侵入を抑制可能なクロスメンバを提供する。

【解決手段】車両の車幅方向Xに延在して当該車幅方向端部に開口部11が形成されるクロスメンバ10であって、車幅方向端部における当該車幅方向と直交する断面が一方向へ開放するように内面21が形成されるクロスメンバ本体20と、クロスメンバ本体の内面を閉じるように配置されてクロスメンバ本体に結合される閉鎖板30と、クロスメンバ本体の車幅方向端部においてクロスメンバ本体および閉鎖板により形成される内部空間に設けられ、車幅方向Xおよびクロスメンバ本体の開放方向Rと直交する方向に貫通孔41を形成するようにクロスメンバ本体に結合される円筒状スペーサ40と、を有し、クロスメンバ本体の車幅方向端部のクロスメンバ本体が開放する側と対向する側に、内面側へ窪んだ凹形状部22が形成される。

【解決手段】車両の車幅方向Xに延在して当該車幅方向端部に開口部11が形成されるクロスメンバ10であって、車幅方向端部における当該車幅方向と直交する断面が一方向へ開放するように内面21が形成されるクロスメンバ本体20と、クロスメンバ本体の内面を閉じるように配置されてクロスメンバ本体に結合される閉鎖板30と、クロスメンバ本体の車幅方向端部においてクロスメンバ本体および閉鎖板により形成される内部空間に設けられ、車幅方向Xおよびクロスメンバ本体の開放方向Rと直交する方向に貫通孔41を形成するようにクロスメンバ本体に結合される円筒状スペーサ40と、を有し、クロスメンバ本体の車幅方向端部のクロスメンバ本体が開放する側と対向する側に、内面側へ窪んだ凹形状部22が形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用のクロスメンバに関する。

【背景技術】

【0002】

例えば、車両のサスペンションに設けれるサブフレームは、概して、車体の前後方向に伸びるサイドメンバおよび車幅方向に伸びるクロスメンバなどから構成されている。クロスメンバは、車幅方向の両端にて、サイドメンバやアクスル等の車体フレームと連結される。

【0003】

このようなクロスメンバは、前後、左右及び上下の方向の力が作用するため、このような力やモーメントに対抗するために十分な剛性を有するとともに、軽量であることが要請される。

【0004】

このため、従来から、内部を中空とすることで軽量かつ十分な剛性を備えるクロスメンバが使用されている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−240535号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載のクロスメンバは、車幅方向の両端に開口部が形成されているため、当該開口部から内部空間に飛石が侵入しやすい。

【0007】

本発明は、上記従来技術に伴う課題を解決するためになされたもので、両端の開口部からの飛石の侵入を抑制可能なクロスメンバを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成する本発明に係るクロスメンバは、車両の車幅方向に延在して当該車幅方向の端部に開口部が形成されるクロスメンバであって、車幅方向端部における当該車幅方向と直交する断面が一方向へ開放するように内面が形成されるクロスメンバ本体と、前記クロスメンバ本体の内面を閉じるように配置されて前記クロスメンバ本体に結合される閉鎖板と、前記クロスメンバ本体の車幅方向端部において前記クロスメンバ本体および閉鎖板により形成される内部空間に設けられ、車幅方向および前記クロスメンバ本体の開放方向と直交する方向に貫通孔を形成するように前記クロスメンバ本体に結合される円筒状スペーサと、を有し、前記クロスメンバ本体の車幅方向端部の当該クロスメンバ本体が開放する側と対向する側に、前記内面側へ窪んだ凹形状部が形成されたことを特徴とする。

【発明の効果】

【0009】

本発明に係るクロスメンバによれば、クロスメンバ本体および閉鎖板によって中空に形成されることで軽量かつ十分な剛性を備えつつ、クロスメンバ本体の車幅方向端部に内面側へ窪んだ凹形状部が形成されることで、開口部の開口面積を減少させ、開口部からの飛石の侵入を抑制できる。

【0010】

更に、クロスメンバ本体の端部に開口部が形成されるとともに凹形状部が形成されることで、クロスメンバ本体および閉鎖板により構成される中空部材の、車幅方向およびクロスメンバ本体の開放方向と直交する方向への剛性が低くなる。このため、円筒状スペーサに車体フレームを連結した際に、クロスメンバ本体および閉鎖板により構成される中空部材の剛性が低減され、円筒状スペーサを適正な軸力で車体フレームに連結することができるため、連結部の締結効率が優れ、外力に対しても緩みにくい構造となる。

【0011】

前記クロスメンバ本体の凹形状部が、前記円筒状スペーサの外周面に当接するようにすれば、クロスメンバ本体に対して円筒状スペーサを当接させるだけで容易に位置決めできるため、クロスメンバ本体に対して円筒状スペーサを接合(溶接)する工程を簡略化でき、クロスメンバをより高速かつ低コストで作製できる。

【0012】

前記閉鎖板が、前記円筒状スペーサの外周面に当接するようにすれば、クロスメンバ本体に対して円筒状スペーサを当接させるだけで容易に位置決めできるため、クロスメンバ本体に対して円筒状スペーサを接合(溶接)する工程を簡略化でき、クロスメンバをより高速かつ低コストで作製できる。

【0013】

前記クロスメンバ本体の内面に、前記閉鎖板と当接する突起部が形成されるようにすれば、閉鎖板のクロスメンバ本体に対する位置決めが容易となって接合(溶接)する工程を簡略化でき、クロスメンバをより高速かつ低コストで作製できる。

【図面の簡単な説明】

【0014】

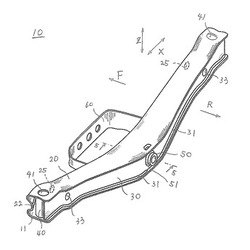

【図1】実施形態に係るクロスメンバを示す斜視図である。

【図2】実施形態に係るクロスメンバの端部を示す斜視図である。

【図3】図2の3−3線に沿う断面図である。

【図4】図2の4−4線に沿う断面図である。

【図5】図1の5−5線に沿う断面図である。

【図6】円筒スペーサを利用してクロスメンバを車体フレームに連結した際を示す断面図である。

【図7】実施形態に係るクロスメンバを製造する際に使用する治具を示す斜視図である。

【図8】治具を用いて実施形態に係るクロスメンバを製造する際を示す第1の斜視図である。

【図9】治具を用いて実施形態に係るクロスメンバを製造する際を示す第2の斜視図である。

【図10】治具を用いて実施形態に係るクロスメンバを製造する際を示す第3の斜視図である。

【図11】実施形態に係るクロスメンバの変形例を示す断面図である。

【図12】実施形態に係るクロスメンバの他の変形例を示す斜視図である。

【図13】図12の13−13線に沿う断面図である。

【図14】実施形態に係るクロスメンバの更に他の変形例を示す斜視図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態を、図面を参照しつつ説明する。なお、図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。

【0016】

本発明の実施形態に係るクロスメンバ10は、図1〜5に示すように、車幅方向Xへ延在し、車幅方向Xの端部に開口部11が設けられる中空の部材であり、クロスメンバ本体20と、閉鎖板30と、円筒状スペーサ40と、リンク連結部材50と、ブラケット60とを備えている。

【0017】

クロスメンバ本体20は、車幅方向Xの全体にわたって、車幅方向Xと直交する断面が車両の後方向Rへ開放する略“コ”字形状となるように内面21が形成されている。クロスメンバ本体20の車幅方向Xの両端には、内面21の開放方向である後方向Rと対向する前方向F側の面に、内面側へ窪んだ凹形状部22が形成される。凹形状部22は、車幅方向Xに沿って端部方向へ向かうほど深くなるようにテーパ状に形成されている。なお、クロスメンバ本体20が開放する方向は後方向Rに限定されず、例えば前方向Fへ開放していてもよい。

【0018】

クロスメンバ本体20の車幅方向Xの両端部の、車幅方向Xおよび開放方向(後方向R)と直交する上下方向Zの両面には、円筒状スペーサ40が挿通される孔部23が形成されている。また、クロスメンバ本体20の車幅方向Xの略中央部には、上下方向Zの両面から内面21側に突出し、閉鎖板30が当接する突起部24が形成されている(図5参照)。

【0019】

また、クロスメンバ本体20の前方向F側の面の、車幅方向Xの両端部よりも中央側には、クロスメンバ本体20に閉鎖板30を接合する際にクロスメンバ本体20を位置決めするためのロケート孔25が形成されている。

【0020】

円筒状スペーサ40は、車体フレーム100にボルト101によって連結される部材であり(図6参照)、上下方向Zへ貫通孔41を有する円筒形状で形成される。円筒状スペーサ40は、クロスメンバ本体20の内部に設置されて、貫通孔41が上下方向Zの両面の孔部23と連通し、一端側または両端側でクロスメンバ本体20に溶接されてスペーサ溶接部42が形成される(図4参照)。

【0021】

閉鎖板30は、車幅方向Xに延在する板状の部材であり、クロスメンバ本体20の内面21を閉じるようにクロスメンバ本体20の上下方向Zの両面に挟まれて配置されて、クロスメンバ本体20と接する縁部がクロスメンバ本体20に対して溶接されて、閉鎖板溶接部31が形成される。閉鎖板30の、車幅方向Xの両端部よりも中央側には、閉鎖板30をクロスメンバ本体20に接合する際に閉鎖板30を位置決めするためのロケート孔33が形成されている。閉鎖板30の車幅方向Xの略中央部には、円筒状のリンク連結部材50が貫通する孔部32が形成されており、リンク連結部材50が溶接されて第1リンク連結部材溶接部51が形成されている(図5参照)。また、リンク連結部材50は、クロスメンバ本体20に対しても第2リンク連結部材溶接部52によって連結されている。リンク連結部材50およびブラケット60によって、ラテラルリンク(不図示)が連絡されるワットリンク(不図示)が連結される。

【0022】

そして、閉鎖板30の車幅方向Xの略中央部はクロスメンバ本体20に形成される突起部24に当接し、両端部は円筒状スペーサ40の外周面に当接して、閉鎖板30がクロスメンバ本体20に対して位置決めされている。

【0023】

ブラケット60は、ワットリンクと連結可能な部材であり、クロスメンバ本体20の前方向F側の面に溶接によって接合されている。

【0024】

上述したクロスメンバ本体20および閉鎖板30は、いずれも薄い平板材(例えば、板厚tが1.4mm〜1.8mm)を成形することで形成される。

【0025】

次に、実施形態に係るクロスメンバ10を製造する工程を説明する。

【0026】

クロスメンバ10を製造する際には、図7に示す治具70を使用する。治具70は、クロスメンバ本体20を載置する載置面71が形成される平板状の載置板72と、載置板72の載置面71から突出する2本のロケートピン73と、載置板72を回転可能とする回転軸74とを備えている。

【0027】

ロケートピン73は、クロスメンバ本体20のロケート孔25および閉鎖板30のロケート孔33に挿入可能となっている。

【0028】

回転軸74は、固定的に設けられる軸受(不図示)に枢着しており、載置板72に載置された部材の姿勢を自在に変更可能となっている。なお、任意の回転位置で載置板72を固定できる固定手段(不図示)が設けられることが好ましい。

【0029】

クロスメンバ10を製造する際には、まず、平板材からクロスメンバ本体20および閉鎖板30を成形する。なお、クロスメンバ本体20には、成形の過程でリンク連結部材50および円筒状スペーサ40を1〜2箇所程度で仮溶接する。

【0030】

次に、図8に示すように、載置面71が上方を向いている状態で載置板72を固定し、内面21の開放方向を上方にしてクロスメンバ本体20を載置板72に載置する。このとき、ロケートピン73がクロスメンバ本体20のロケート孔25を挿通し、載置板72に対してクロスメンバ本体20が位置決めされる。この状態で、クロスメンバ本体20に対して仮溶接されているリンク連結部材50を本溶接して第2リンク連結部材溶接部52(図5参照)を形成し、更にクロスメンバ本体20に対して仮溶接されている円筒状スペーサ40を本溶接してスペーサ溶接部42(図4参照)を形成する。

【0031】

次に、図9に示すように、ロケートピン73を閉鎖板30のロケート孔33に挿通させつつ閉鎖板30をクロスメンバ本体20の開放された内面21に嵌合させる。このとき、閉鎖板30の車幅方向Xの略中央部がクロスメンバ本体20に形成される突起部24に当接し(図5参照)、更に閉鎖板30の両端部は円筒状スペーサ40の外周面に当接するため(図4参照)、閉鎖板30がクロスメンバ本体20に対して正確かつ容易に位置決めされる。

【0032】

次に、図10に示すように、クロスメンバ本体20に対して閉鎖板30を溶接して閉鎖板溶接部31を形成し、更に閉鎖板30に対してリンク連結部材50を溶接して第1リンク連結部材溶接部51を形成する。

【0033】

この後、載置板72を回転させて載置されているクロスメンバ本体20等の部材の姿勢を望ましい姿勢に変更して、クロスメンバ本体20にブラケット60を溶接し、クロスメンバ10の製造が完了する。

【0034】

本実施形態によれば、断面が一方向に開放されて略“コ”字形状のクロスメンバ本体20に閉鎖板30を溶接することで中空形状に形成するため、軽量かつ十分な剛性を備えたクロスメンバ10を容易かつ低コストで作製できる。更に、クロスメンバ10の両端部に凹形状部22が形成されており、かつ円筒状スペーサ40が設けられているため、開口部11の開口面積が減少し、クロスメンバ10の内部への飛石の侵入を抑制できる。

【0035】

また、クロスメンバ本体20の内面21に突起部24が形成されているため、閉鎖板30のクロスメンバ本体20に対する位置決めが容易となって溶接工程を簡略化でき、クロスメンバ10をより高速かつ低コストで作製できる。更に、クロスメンバ本体20に固定された円筒状スペーサ40の外周面に閉鎖板30が当接するため、閉鎖板30のクロスメンバ本体20に対する位置決めが容易となり、クロスメンバ本体20に対して閉鎖板30を溶接する工程を簡略化でき、クロスメンバ10をより高速かつ低コストで作製できる。

【0036】

また、クロスメンバ本体20の断面が一方向に開放された略“コ”字形状であるため、クロスメンバ本体20を治具70上で一定の姿勢に固定した状態のまま、クロスメンバ本体20に対して円筒状スペーサ40、リンク連結部材50および閉鎖板30を接合することができ、クロスメンバ10をより高速かつ低コストで作製できる。

【0037】

また、治具70を回転させることで、載置している部材の姿勢を容易に変更でき、クロスメンバ本体20にブラケット60を接合することが容易となる。

【0038】

また、クロスメンバ10の両端に開口部11が形成されるとともに凹形状部22が形成されているため、クロスメンバ本体20および閉鎖板30により構成される中空部材の上下方向Zの剛性が低い。このため、図6に示すように、円筒状スペーサ40に車体フレーム100を連結した際に、クロスメンバ本体20および閉鎖板30により構成される中空部材の剛性が低減され、円筒状スペーサ40を適正な軸力で車体フレーム100に連結することができるため、連結部の締結効率が優れ、外力に対しても緩みにくい構造となる。

【0039】

なお、本発明は、上述した実施形態のみに限定されるものではなく、本発明の技術的思想内において当業者により種々変更が可能である。例えば、本発明に係るクロスメンバは、サスペンション用のクロスメンバ以外にも適用できる。また、クロスメンバ本体20は、車幅方向Xの全体にわたって略“コ”字形状となるように形成されているが、車幅方向Xの両端のみが略“コ”字形状であってもよい。また、クロスメンバ本体20の断面形状は、内面21が一方向に開放されていれば、略“コ”字形状でなくてもよい。

【0040】

また、図11に示すクロスメンバの変形例のように、閉鎖板30’を円筒状スペーサ40に対して溶接して第2スペーサ溶接部34を形成してもよい。

【0041】

また、図12,図13に示すクロスメンバの他の変形例のように、クロスメンバ本体20’に形成される凹形状部26を、円筒状スペーサ40の外周面に当接するようにしてもよい。この際、凹形状部26は、円筒状スペーサ40の外周面に沿うように曲率を有して形成される。このようにすれば、クロスメンバ本体20’に対して円筒状スペーサ40を当接させるだけで容易に位置決めできるため、クロスメンバ本体20’に対して円筒状スペーサ40を溶接する工程を簡略化でき、クロスメンバをより高速かつ低コストで作製できる。

【0042】

また、図14に示すクロスメンバの更に他の変形例のように、クロスメンバ本体20”の縁部に、板材が重なるように折り返して形成される折り返し部27が、車幅方向Xに延在して形成されてもよい。このようにすれば、折り返し部27によってクロスメンバの剛性を高めることができる。

【産業上の利用可能性】

【0043】

本発明は、車両のサスペンションに設けられるサスペンションクロスメンバに好適に利用できる。

【符号の説明】

【0044】

10 クロスメンバ、

11 開口部、

20、20’、20” クロスメンバ本体、

21 内面、

22,26 凹形状部、

24 突起部、

26 凹形状部、

30、30’ 閉鎖板、

40 円筒状スペーサ、

41 貫通孔、

50 リンク連結部材、

60 ブラケット、

70 治具、

100 車体フレーム、

F 前方向、

R 後方向(開放方向)、

X 車幅方向、

Z 上下方向。

【技術分野】

【0001】

本発明は、車両用のクロスメンバに関する。

【背景技術】

【0002】

例えば、車両のサスペンションに設けれるサブフレームは、概して、車体の前後方向に伸びるサイドメンバおよび車幅方向に伸びるクロスメンバなどから構成されている。クロスメンバは、車幅方向の両端にて、サイドメンバやアクスル等の車体フレームと連結される。

【0003】

このようなクロスメンバは、前後、左右及び上下の方向の力が作用するため、このような力やモーメントに対抗するために十分な剛性を有するとともに、軽量であることが要請される。

【0004】

このため、従来から、内部を中空とすることで軽量かつ十分な剛性を備えるクロスメンバが使用されている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−240535号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載のクロスメンバは、車幅方向の両端に開口部が形成されているため、当該開口部から内部空間に飛石が侵入しやすい。

【0007】

本発明は、上記従来技術に伴う課題を解決するためになされたもので、両端の開口部からの飛石の侵入を抑制可能なクロスメンバを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成する本発明に係るクロスメンバは、車両の車幅方向に延在して当該車幅方向の端部に開口部が形成されるクロスメンバであって、車幅方向端部における当該車幅方向と直交する断面が一方向へ開放するように内面が形成されるクロスメンバ本体と、前記クロスメンバ本体の内面を閉じるように配置されて前記クロスメンバ本体に結合される閉鎖板と、前記クロスメンバ本体の車幅方向端部において前記クロスメンバ本体および閉鎖板により形成される内部空間に設けられ、車幅方向および前記クロスメンバ本体の開放方向と直交する方向に貫通孔を形成するように前記クロスメンバ本体に結合される円筒状スペーサと、を有し、前記クロスメンバ本体の車幅方向端部の当該クロスメンバ本体が開放する側と対向する側に、前記内面側へ窪んだ凹形状部が形成されたことを特徴とする。

【発明の効果】

【0009】

本発明に係るクロスメンバによれば、クロスメンバ本体および閉鎖板によって中空に形成されることで軽量かつ十分な剛性を備えつつ、クロスメンバ本体の車幅方向端部に内面側へ窪んだ凹形状部が形成されることで、開口部の開口面積を減少させ、開口部からの飛石の侵入を抑制できる。

【0010】

更に、クロスメンバ本体の端部に開口部が形成されるとともに凹形状部が形成されることで、クロスメンバ本体および閉鎖板により構成される中空部材の、車幅方向およびクロスメンバ本体の開放方向と直交する方向への剛性が低くなる。このため、円筒状スペーサに車体フレームを連結した際に、クロスメンバ本体および閉鎖板により構成される中空部材の剛性が低減され、円筒状スペーサを適正な軸力で車体フレームに連結することができるため、連結部の締結効率が優れ、外力に対しても緩みにくい構造となる。

【0011】

前記クロスメンバ本体の凹形状部が、前記円筒状スペーサの外周面に当接するようにすれば、クロスメンバ本体に対して円筒状スペーサを当接させるだけで容易に位置決めできるため、クロスメンバ本体に対して円筒状スペーサを接合(溶接)する工程を簡略化でき、クロスメンバをより高速かつ低コストで作製できる。

【0012】

前記閉鎖板が、前記円筒状スペーサの外周面に当接するようにすれば、クロスメンバ本体に対して円筒状スペーサを当接させるだけで容易に位置決めできるため、クロスメンバ本体に対して円筒状スペーサを接合(溶接)する工程を簡略化でき、クロスメンバをより高速かつ低コストで作製できる。

【0013】

前記クロスメンバ本体の内面に、前記閉鎖板と当接する突起部が形成されるようにすれば、閉鎖板のクロスメンバ本体に対する位置決めが容易となって接合(溶接)する工程を簡略化でき、クロスメンバをより高速かつ低コストで作製できる。

【図面の簡単な説明】

【0014】

【図1】実施形態に係るクロスメンバを示す斜視図である。

【図2】実施形態に係るクロスメンバの端部を示す斜視図である。

【図3】図2の3−3線に沿う断面図である。

【図4】図2の4−4線に沿う断面図である。

【図5】図1の5−5線に沿う断面図である。

【図6】円筒スペーサを利用してクロスメンバを車体フレームに連結した際を示す断面図である。

【図7】実施形態に係るクロスメンバを製造する際に使用する治具を示す斜視図である。

【図8】治具を用いて実施形態に係るクロスメンバを製造する際を示す第1の斜視図である。

【図9】治具を用いて実施形態に係るクロスメンバを製造する際を示す第2の斜視図である。

【図10】治具を用いて実施形態に係るクロスメンバを製造する際を示す第3の斜視図である。

【図11】実施形態に係るクロスメンバの変形例を示す断面図である。

【図12】実施形態に係るクロスメンバの他の変形例を示す斜視図である。

【図13】図12の13−13線に沿う断面図である。

【図14】実施形態に係るクロスメンバの更に他の変形例を示す斜視図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態を、図面を参照しつつ説明する。なお、図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。

【0016】

本発明の実施形態に係るクロスメンバ10は、図1〜5に示すように、車幅方向Xへ延在し、車幅方向Xの端部に開口部11が設けられる中空の部材であり、クロスメンバ本体20と、閉鎖板30と、円筒状スペーサ40と、リンク連結部材50と、ブラケット60とを備えている。

【0017】

クロスメンバ本体20は、車幅方向Xの全体にわたって、車幅方向Xと直交する断面が車両の後方向Rへ開放する略“コ”字形状となるように内面21が形成されている。クロスメンバ本体20の車幅方向Xの両端には、内面21の開放方向である後方向Rと対向する前方向F側の面に、内面側へ窪んだ凹形状部22が形成される。凹形状部22は、車幅方向Xに沿って端部方向へ向かうほど深くなるようにテーパ状に形成されている。なお、クロスメンバ本体20が開放する方向は後方向Rに限定されず、例えば前方向Fへ開放していてもよい。

【0018】

クロスメンバ本体20の車幅方向Xの両端部の、車幅方向Xおよび開放方向(後方向R)と直交する上下方向Zの両面には、円筒状スペーサ40が挿通される孔部23が形成されている。また、クロスメンバ本体20の車幅方向Xの略中央部には、上下方向Zの両面から内面21側に突出し、閉鎖板30が当接する突起部24が形成されている(図5参照)。

【0019】

また、クロスメンバ本体20の前方向F側の面の、車幅方向Xの両端部よりも中央側には、クロスメンバ本体20に閉鎖板30を接合する際にクロスメンバ本体20を位置決めするためのロケート孔25が形成されている。

【0020】

円筒状スペーサ40は、車体フレーム100にボルト101によって連結される部材であり(図6参照)、上下方向Zへ貫通孔41を有する円筒形状で形成される。円筒状スペーサ40は、クロスメンバ本体20の内部に設置されて、貫通孔41が上下方向Zの両面の孔部23と連通し、一端側または両端側でクロスメンバ本体20に溶接されてスペーサ溶接部42が形成される(図4参照)。

【0021】

閉鎖板30は、車幅方向Xに延在する板状の部材であり、クロスメンバ本体20の内面21を閉じるようにクロスメンバ本体20の上下方向Zの両面に挟まれて配置されて、クロスメンバ本体20と接する縁部がクロスメンバ本体20に対して溶接されて、閉鎖板溶接部31が形成される。閉鎖板30の、車幅方向Xの両端部よりも中央側には、閉鎖板30をクロスメンバ本体20に接合する際に閉鎖板30を位置決めするためのロケート孔33が形成されている。閉鎖板30の車幅方向Xの略中央部には、円筒状のリンク連結部材50が貫通する孔部32が形成されており、リンク連結部材50が溶接されて第1リンク連結部材溶接部51が形成されている(図5参照)。また、リンク連結部材50は、クロスメンバ本体20に対しても第2リンク連結部材溶接部52によって連結されている。リンク連結部材50およびブラケット60によって、ラテラルリンク(不図示)が連絡されるワットリンク(不図示)が連結される。

【0022】

そして、閉鎖板30の車幅方向Xの略中央部はクロスメンバ本体20に形成される突起部24に当接し、両端部は円筒状スペーサ40の外周面に当接して、閉鎖板30がクロスメンバ本体20に対して位置決めされている。

【0023】

ブラケット60は、ワットリンクと連結可能な部材であり、クロスメンバ本体20の前方向F側の面に溶接によって接合されている。

【0024】

上述したクロスメンバ本体20および閉鎖板30は、いずれも薄い平板材(例えば、板厚tが1.4mm〜1.8mm)を成形することで形成される。

【0025】

次に、実施形態に係るクロスメンバ10を製造する工程を説明する。

【0026】

クロスメンバ10を製造する際には、図7に示す治具70を使用する。治具70は、クロスメンバ本体20を載置する載置面71が形成される平板状の載置板72と、載置板72の載置面71から突出する2本のロケートピン73と、載置板72を回転可能とする回転軸74とを備えている。

【0027】

ロケートピン73は、クロスメンバ本体20のロケート孔25および閉鎖板30のロケート孔33に挿入可能となっている。

【0028】

回転軸74は、固定的に設けられる軸受(不図示)に枢着しており、載置板72に載置された部材の姿勢を自在に変更可能となっている。なお、任意の回転位置で載置板72を固定できる固定手段(不図示)が設けられることが好ましい。

【0029】

クロスメンバ10を製造する際には、まず、平板材からクロスメンバ本体20および閉鎖板30を成形する。なお、クロスメンバ本体20には、成形の過程でリンク連結部材50および円筒状スペーサ40を1〜2箇所程度で仮溶接する。

【0030】

次に、図8に示すように、載置面71が上方を向いている状態で載置板72を固定し、内面21の開放方向を上方にしてクロスメンバ本体20を載置板72に載置する。このとき、ロケートピン73がクロスメンバ本体20のロケート孔25を挿通し、載置板72に対してクロスメンバ本体20が位置決めされる。この状態で、クロスメンバ本体20に対して仮溶接されているリンク連結部材50を本溶接して第2リンク連結部材溶接部52(図5参照)を形成し、更にクロスメンバ本体20に対して仮溶接されている円筒状スペーサ40を本溶接してスペーサ溶接部42(図4参照)を形成する。

【0031】

次に、図9に示すように、ロケートピン73を閉鎖板30のロケート孔33に挿通させつつ閉鎖板30をクロスメンバ本体20の開放された内面21に嵌合させる。このとき、閉鎖板30の車幅方向Xの略中央部がクロスメンバ本体20に形成される突起部24に当接し(図5参照)、更に閉鎖板30の両端部は円筒状スペーサ40の外周面に当接するため(図4参照)、閉鎖板30がクロスメンバ本体20に対して正確かつ容易に位置決めされる。

【0032】

次に、図10に示すように、クロスメンバ本体20に対して閉鎖板30を溶接して閉鎖板溶接部31を形成し、更に閉鎖板30に対してリンク連結部材50を溶接して第1リンク連結部材溶接部51を形成する。

【0033】

この後、載置板72を回転させて載置されているクロスメンバ本体20等の部材の姿勢を望ましい姿勢に変更して、クロスメンバ本体20にブラケット60を溶接し、クロスメンバ10の製造が完了する。

【0034】

本実施形態によれば、断面が一方向に開放されて略“コ”字形状のクロスメンバ本体20に閉鎖板30を溶接することで中空形状に形成するため、軽量かつ十分な剛性を備えたクロスメンバ10を容易かつ低コストで作製できる。更に、クロスメンバ10の両端部に凹形状部22が形成されており、かつ円筒状スペーサ40が設けられているため、開口部11の開口面積が減少し、クロスメンバ10の内部への飛石の侵入を抑制できる。

【0035】

また、クロスメンバ本体20の内面21に突起部24が形成されているため、閉鎖板30のクロスメンバ本体20に対する位置決めが容易となって溶接工程を簡略化でき、クロスメンバ10をより高速かつ低コストで作製できる。更に、クロスメンバ本体20に固定された円筒状スペーサ40の外周面に閉鎖板30が当接するため、閉鎖板30のクロスメンバ本体20に対する位置決めが容易となり、クロスメンバ本体20に対して閉鎖板30を溶接する工程を簡略化でき、クロスメンバ10をより高速かつ低コストで作製できる。

【0036】

また、クロスメンバ本体20の断面が一方向に開放された略“コ”字形状であるため、クロスメンバ本体20を治具70上で一定の姿勢に固定した状態のまま、クロスメンバ本体20に対して円筒状スペーサ40、リンク連結部材50および閉鎖板30を接合することができ、クロスメンバ10をより高速かつ低コストで作製できる。

【0037】

また、治具70を回転させることで、載置している部材の姿勢を容易に変更でき、クロスメンバ本体20にブラケット60を接合することが容易となる。

【0038】

また、クロスメンバ10の両端に開口部11が形成されるとともに凹形状部22が形成されているため、クロスメンバ本体20および閉鎖板30により構成される中空部材の上下方向Zの剛性が低い。このため、図6に示すように、円筒状スペーサ40に車体フレーム100を連結した際に、クロスメンバ本体20および閉鎖板30により構成される中空部材の剛性が低減され、円筒状スペーサ40を適正な軸力で車体フレーム100に連結することができるため、連結部の締結効率が優れ、外力に対しても緩みにくい構造となる。

【0039】

なお、本発明は、上述した実施形態のみに限定されるものではなく、本発明の技術的思想内において当業者により種々変更が可能である。例えば、本発明に係るクロスメンバは、サスペンション用のクロスメンバ以外にも適用できる。また、クロスメンバ本体20は、車幅方向Xの全体にわたって略“コ”字形状となるように形成されているが、車幅方向Xの両端のみが略“コ”字形状であってもよい。また、クロスメンバ本体20の断面形状は、内面21が一方向に開放されていれば、略“コ”字形状でなくてもよい。

【0040】

また、図11に示すクロスメンバの変形例のように、閉鎖板30’を円筒状スペーサ40に対して溶接して第2スペーサ溶接部34を形成してもよい。

【0041】

また、図12,図13に示すクロスメンバの他の変形例のように、クロスメンバ本体20’に形成される凹形状部26を、円筒状スペーサ40の外周面に当接するようにしてもよい。この際、凹形状部26は、円筒状スペーサ40の外周面に沿うように曲率を有して形成される。このようにすれば、クロスメンバ本体20’に対して円筒状スペーサ40を当接させるだけで容易に位置決めできるため、クロスメンバ本体20’に対して円筒状スペーサ40を溶接する工程を簡略化でき、クロスメンバをより高速かつ低コストで作製できる。

【0042】

また、図14に示すクロスメンバの更に他の変形例のように、クロスメンバ本体20”の縁部に、板材が重なるように折り返して形成される折り返し部27が、車幅方向Xに延在して形成されてもよい。このようにすれば、折り返し部27によってクロスメンバの剛性を高めることができる。

【産業上の利用可能性】

【0043】

本発明は、車両のサスペンションに設けられるサスペンションクロスメンバに好適に利用できる。

【符号の説明】

【0044】

10 クロスメンバ、

11 開口部、

20、20’、20” クロスメンバ本体、

21 内面、

22,26 凹形状部、

24 突起部、

26 凹形状部、

30、30’ 閉鎖板、

40 円筒状スペーサ、

41 貫通孔、

50 リンク連結部材、

60 ブラケット、

70 治具、

100 車体フレーム、

F 前方向、

R 後方向(開放方向)、

X 車幅方向、

Z 上下方向。

【特許請求の範囲】

【請求項1】

車両の車幅方向に延在して当該車幅方向の端部に開口部が形成されるクロスメンバであって、

車幅方向端部における当該車幅方向と直交する断面が一方向へ開放するように内面が形成されるクロスメンバ本体と、

前記クロスメンバ本体の内面を閉じるように配置されて前記クロスメンバ本体に結合される閉鎖板と、

前記クロスメンバ本体の車幅方向端部において前記クロスメンバ本体および閉鎖板により形成される内部空間に設けられ、車幅方向および前記クロスメンバ本体の開放方向と直交する方向に貫通孔を形成するように前記クロスメンバ本体に結合される円筒状スペーサと、を有し、

前記クロスメンバ本体の車幅方向端部の当該クロスメンバ本体が開放する側と対向する側に、前記内面側へ窪んだ凹形状部が形成されたことを特徴とするクロスメンバ。

【請求項2】

前記クロスメンバ本体の凹形状部は、前記円筒状スペーサの外周面に当接することを特徴とする請求項1に記載のクロスメンバ。

【請求項3】

前記閉鎖板は、前記円筒状スペーサの外周面に当接することを特徴とする請求項1または2に記載のクロスメンバ。

【請求項4】

前記クロスメンバ本体の内面に、前記閉鎖板と当接する突起部が形成されることを特徴とする請求項1〜3のいずれか1項に記載のクロスメンバ。

【請求項1】

車両の車幅方向に延在して当該車幅方向の端部に開口部が形成されるクロスメンバであって、

車幅方向端部における当該車幅方向と直交する断面が一方向へ開放するように内面が形成されるクロスメンバ本体と、

前記クロスメンバ本体の内面を閉じるように配置されて前記クロスメンバ本体に結合される閉鎖板と、

前記クロスメンバ本体の車幅方向端部において前記クロスメンバ本体および閉鎖板により形成される内部空間に設けられ、車幅方向および前記クロスメンバ本体の開放方向と直交する方向に貫通孔を形成するように前記クロスメンバ本体に結合される円筒状スペーサと、を有し、

前記クロスメンバ本体の車幅方向端部の当該クロスメンバ本体が開放する側と対向する側に、前記内面側へ窪んだ凹形状部が形成されたことを特徴とするクロスメンバ。

【請求項2】

前記クロスメンバ本体の凹形状部は、前記円筒状スペーサの外周面に当接することを特徴とする請求項1に記載のクロスメンバ。

【請求項3】

前記閉鎖板は、前記円筒状スペーサの外周面に当接することを特徴とする請求項1または2に記載のクロスメンバ。

【請求項4】

前記クロスメンバ本体の内面に、前記閉鎖板と当接する突起部が形成されることを特徴とする請求項1〜3のいずれか1項に記載のクロスメンバ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−232655(P2012−232655A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−101927(P2011−101927)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000253455)株式会社ヨロズ (22)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000253455)株式会社ヨロズ (22)

【Fターム(参考)】

[ Back to top ]