クロムめっき装置

【課題】クロム層に対してより高い圧縮残留応力を安定して付与することができるクロムめっき装置を提供する。

【解決手段】パルス電源3内部のインダクタンスと、パルス電源3から第5,第6アノード電極Y5,Y6に至る配線のインダクタンスと、パルス電源3から第1,第10カソード電極K1,K10に至る配線のインダクタンスとを合計した往復インダクタンスを、0.5〜6.8μH範囲の所定値に設定するか、パルス波形の立上り・立下り時間の合計を0.04〜0.38ms範囲の所定値に設定し、アノード電極Yに挿入された各ワークWの表層部に250MPa以上の圧縮残留応力を有する、クラックのないクロム層を析出させる。

【解決手段】パルス電源3内部のインダクタンスと、パルス電源3から第5,第6アノード電極Y5,Y6に至る配線のインダクタンスと、パルス電源3から第1,第10カソード電極K1,K10に至る配線のインダクタンスとを合計した往復インダクタンスを、0.5〜6.8μH範囲の所定値に設定するか、パルス波形の立上り・立下り時間の合計を0.04〜0.38ms範囲の所定値に設定し、アノード電極Yに挿入された各ワークWの表層部に250MPa以上の圧縮残留応力を有する、クラックのないクロム層を析出させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワーク表面にパルス電流を利用して硬質のクロム層を析出させるためのクロムめっき装置に関する。

【背景技術】

【0002】

パルス電流を利用して、いわゆるパルスめっきを行うことで、クラックのないクロム層を形成できることが従来より知られている(例えば、特許文献1参照)。しかし、従来一般のパルスめっき方法によれば、めっき処理後のクロム層にクラックがなくても、熱履歴を受けるとクロム層に大きなクラック(マクロクラック)が発生することがあり、熱履歴を受ける部品への適用は断念せざるを得ない状況にあった。

【0003】

そこで、特許文献2には、めっき浴中でパルス電流のパルス波形を調整しながらクロムめっきを行い、クロム層に100MPa以上の圧縮残留応力を付与するクロムめっき方法が開示されている。この方法によれば、クロム層に付与された圧縮残留応力が新たなクラック発生を抑制するように作用し、熱履歴を経ても良好な耐食性が維持されるようになる。

【0004】

ところで、電気めっき処理には、ワークを処理槽内で連続に流して処理を行う連続処理と複数のワークを処理槽内に入れてバッチ式に処理を行うバッチ処理とがあるが、多品種少量生産を行うには、効率的にバッチ処理が有利となっている。しかるに、上記した特許文献2に記載される方法によりクロムめっきをバッチ処理で行うと、同じ処理ロット内でも、得られるクロム層の圧縮残留応力にかなりのばらつきがあり、上記した100MPa以上の圧縮残留応力を満足するワーク(部品)を安定的に得ることが困難であった。

【0005】

このため、特許文献3には、各ワークに供給するパルス電流の波形を、パルス電源から各ワークに至る配線のインダクタンスを調整して、ワークによらず一様にすることが提案されている。これによれば、各ワークに印加されるパルス電流を同等に近づけて通電することが可能となり、ワーク間における圧縮残留応力のばらつきを最小限に抑えることができる。

【0006】

【特許文献1】特開平3−207884号公報

【特許文献2】特開2000−199095号公報

【特許文献3】特開2006−126820号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

一方、本発明者等の実験によれば、クロム層の圧縮残留応力が150MPa(−150MPa)の場合には、250℃×2hの熱処理でクロム層にマクロクラックが発生するのに対し、240MPa以上の圧縮残留応力(−240MPa以下)であれば、400℃×2hの熱処理を施しても、クロム層にマクロクラックが発生しないことが確認されている。このことから、熱履歴に対してクロム層を安定させるには、より高い圧縮残留応力を安定して得ることが重要となるが、上記特許文献2に記載される発明はもとより、上記特許文献3に記載される発明でも、前記した240MPa以上望ましくは250MPa以上となるような高い圧縮残留応力が安定して得られる保証がなく、さらなる改良が望まれていた。

【0008】

本発明は、上記した技術的背景に鑑みてなされたもので、その課題とするところは、クロム層に対してより高い圧縮残留応力を安定して付与することができるクロムめっき装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明者等は、クロム層に対しより高い圧縮残留応力を付与する手段について鋭意検討する中、パルス電源から各ワークに至る配線の往復インダクタンスを、配線の断面形状、長さ、間隔等を調整してできるだけ小さくすることが効果的であり、また、パルス電流の立上り・立下り時間をできるだけ短くすることが効果的であることを見出した。さらに、パルス電源から各ワークに至る配線の往復インダクタンスを極端に小さくし、あるいはパルス電流の立上り・立下り時間を極端に短くすると、パルス波形にアンダーシュートやオーバーシュートが生じやすくなり、かえって高い圧縮残留応力を得ることが困難になる場合があることも分かった。

【0010】

本発明は、上記した知見に基づいてなされたもので、第1の発明は、クロムめっき浴中に複数のワークを浸漬し、パルス電流を利用してワーク表面に圧縮残留応力を有するクロム層を析出させるクロムめっき装置において、パルス電源から各ワークに至る配線の往復インダクタンスを6.8μH以下の所定値、望ましくは0.5〜6.8μH範囲の所定値に設定したことを特徴とする。

【0011】

また、第2の発明は、クロムめっき浴中に複数のワークを浸漬し、パルス電流を利用してワーク表面に圧縮残留応力を有するクロム層を析出させるクロムめっき装置において、パルス波形の立上り・立下り時間の合計を0.38ms以下の所定値、望ましくは0.04〜0.38ms範囲の所定の値に設定したことを特徴とする。

【0012】

上記第1の発明および第2の発明において、クロム層の圧縮残留応力は、特にその大きさを限定するものでないが、250MPa以上の高い圧縮残留応力を有するクロム層を析出させる構成とすることができる。

【発明の効果】

【0013】

本発明に係るクロムめっき装置よれば、パルス電源から各ワークに至る配線の往復インダクタンス、またはパルス電流の立上り・立下り時間の合計を所定の範囲に収めることで、各ワークに対してより高い圧縮残留応力、一例として250MPa以上の圧縮残留応力を有するクロム層を安定して析出させることができ、クロムめっき部品の耐熱性の向上に大きく寄与するものとなる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を実施するための最良の形態を図面に基づいて説明する。

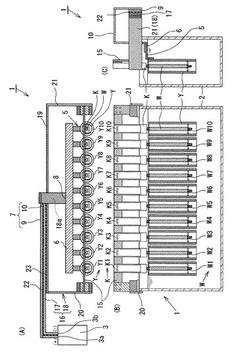

図1は、本発明に係るクロムめっき装置の第1の実施形態を示したものである。本クロムめっき装置1は、有機スルフォン酸を含むめっき浴を収容した電気的絶縁材料からなるバッチ処理槽2を有し、クロムめっき浴中に10個のワークW(W1〜W10)を浸漬し、パルス電源3のパルス電流を利用してワークW表面に所望の圧縮残留応力を有するクロム層を析出させるようにしている。バッチ処理槽2には、ワークWに対応して複数個の筒状のアノード電極Y(陽極)が1列に所定間隔を空けて配置されている。複数個のアノード電極Yの上方にそれぞれ、これに対応してカソード電極Kが配置され、カソード電極Kの下部にワークWがそれぞれ保持されている。ワークWは、アノード電極Y内に挿入され、アノード電極Yの内周壁に対向するようになっている。

【0015】

以下、複数個のアノード電極Yについて、適宜、図1(A)左から順番に第1、第2、 … 第10アノード電極Y1,Y2, … Y10という。また、複数個のカソード電極Kについて、適宜、図1(B)左から順番に第1、第2、 … 第10カソード電極K1,K2, … K10という。

【0016】

アノード電極Yは、図1(A)および(C)に示すように、同等間隔に配置されたフック部材5を介して板状の陽極保持体6に接続されている。陽極保持体6は、その中央部でパルス電源3の正極端子3aに、陽極側ブスバー7を介して接続(以下、当該接続部を給電ポイント8という。)されている。陽極側ブスバー7は、一端部がパルス電源3の正極端子3aに接続される略L字形の板状の陽極側ブスバー本体9と、陽極側ブスバー本体9の他端部に一端部が接続された陽極側ブスバー延長板10とからなり、陽極側ブスバー延長板10の他端部が陽極保持体6の給電ポイント8に接続されている。

【0017】

カソード電極Kは、図1(B)および(C)に示すように、バッチ処理槽2の上方に配置された板状の陰極保持体15に接続されている。陰極保持体15は、その両端部でパルス電源3の負極端子3bに、陰極側ブスバー16を介して接続されている。陰極側ブスバー16は、一端部がパルス電源3の負極端子3bに接続される略L字形の板状の陰極側ブスバー本体17と、陰極側ブスバー本体17の他端部に接続された略コ字形の陰極側ブスバー延長部18とからなっている。陰極側ブスバー延長部18は、板状の延長部本体19と、延長部本体19の両端部に直交して連接された直交板(以下、便宜上、図1左側のものを第1直交板20、図1右側のものを第2直交板21という。)とからなっており、第1、第2直交板20,21がそれぞれ陰極保持体15の端部に接続されている。

【0018】

陽極側ブスバー本体9及び陰極側ブスバー本体17は、絶縁部材22を介して極力近接させて重ね合わせて配置されており、電流が逆方向に流れること等に伴いインダクタンスが小さいものになるようにされている。また、陰極側ブスバー本体17の他端部側には、延長部本体19における第1直交板20側部分が絶縁部材23を介して接合されている。

【0019】

パルス電源3から供給された電流は、陽極側ブスバー7を通って給電ポイント8に給電され、陽極保持体6を通って、バッチ処理槽2内に配置されたアノード電極Y(第1、第2、 … 第10アノード電極Y1,Y2, … Y10)に給電される。さらに、前記電流は、めっき液を介して各ワークWにめっき層を形成し、ワークWを通してカソード電極K(第1、第2、 … 第10カソード電極K1,K2, … K10)に流れ、陰極側ブスバー16を通ってパルス電源3に戻る。このように電流が流れる過程で、給電ポイント8に給電された電流は、給電ポイント8から各アノード電極Yに分流されて各ワークWに流れる。そして、各ワークWに流れた電流は、陰極保持体15の両端側に向けて流れることになる。

【0020】

上述したような態様で電流が流れることに着目し、本実施の形態では、隣接するアノード電極Y間(陽極保持体6における隣接するアノード電極Y間の配線部分、フック部材5が対象となる。)の各インダクタンス、および隣接するカソード電極K間の配設部分(陰極保持体15における隣接するカソード電極K間の配線部分が対象となる。)の各インダクタンスを同等値(本実施の形態では0.075μH)に設定している。

【0021】

なお、電極のインダクタンスは、自己インダクタンスおよび相互インダクタンスからなり、自己インダクタンスは、その材質(透磁率)及び形状(長さ、太さ;断面積)で決定され、相互インダクタンスは、これらに隣り合う電極間の距離が影響することが知られている。本実施形態では、前記インダクタンスを決定するための要素及び影響事項を調整して、各インダクタンスを同等値に設定している。

【0022】

また、パルス電源3内部のインダクタンスと、パルス電源3から第5,第6アノード電極Y5,Y6に至る配線のインダクタンスと、パルス電源3から第1,第10カソード電極K1,K10に至る配線のインダクタンスとを合計して、0.5〜6.8μH範囲の所定値に設定している。

【0023】

本第1の実施形態においては、上記クロムめっき装置1を利用して、有機スルフォン酸を含むめっき浴中にワークWを浸漬し、パルス電流を利用しためっき処理(以下、これをパルスめっき処理という)を行うようにする。ここで、パルスめっき処理の条件としては、図2に示すような電流パターンを採用している。

【0024】

図2において、パルス電流の波形は、最大電流密度IUと最小電流密度ILとの間を交番し、かつ最大電流密度IUと最小電流密度ILとに所定時間T1、T2保持する形態となっている。最小電流密度ILは、ここではゼロ(オフ)に設定しているが、最大電流密度IUとゼロとの間の任意の値に設定してもよいことはもちろんである。また、保持時間T1およびT2については、同一の値に設定しても異なる値に設定してもよい。

【0025】

本第1の実施形態においては、最初に、上記最大電流密度IUおよび最小電流密度IL(ここでは、IL=0)、並びにそれらの電流密度に保持する保持時間T1およびT2を適当な値に設定してパルスめっき処理を行い、図3に示すように鋼母材(ワークW)Mの表面に所望の圧縮残留応力を有するクラックのないクロム層Sを析出させる。クロム層Sは、ここでは、250MPa以上の圧縮残留応力を有するように形成されている。しかして、パルス電源3から各ワークW1〜W10間に至る配線の往復インダクタンスは0.5〜6.8μH範囲の所定値に設定されているので、各ワークW1〜W10に供給される電流のパルス波形は一様となり、全てのワークW1〜W10で前記した高レベルの圧縮残留応力が得られるようになる。

【0026】

このようにして得られたクロムめっき部品は、クラックのないクロム層Sを設けているので、腐食原因となる媒体が鋼母材Mの金属素地まで達せず、所望の耐食性が確保される。しかも、このクロム層Sは、高い圧縮残留応力を有しているので、熱履歴を経ても新たなクラック発生が起ることはなく、優れた耐食性が維持される。

【0027】

上記第1の実施形態は、隣接するアノード電極Y間の配線のインダクタンスおよび隣接するカソード電極K間の配線のインダクタンスが十分小さい場合を例にし、前記インダクタンスが同等になるように設定して各ワークWに均等のパルス電流が流れるようにした場合を例にしたが、本発明は、図4に示す構成とすることもできる(第2の実施形態)。

【0028】

この第2の実施形態としてのクロムめっき装置1´は、前記陽極保持体6について、第5、第6アノード電極Y5,Y6〔給電ポイント8(パルス電源3との接続部)に相当する〕から離間する(すなわち、端部側になる)に従い、断面積(厚さ)を変えることにより電極間の配線のインダクタンスが大きくなるように設定している。また、前記陰極保持体15について、第1、第10カソード電極K1、K10〔パルス電源3との接続部に相当する〕から離間する(すなわち、中央部分になる)に従い、断面積(厚さ)を変えることにより電極間の配線のインダクタンスが大きくなるように設定している。

【0029】

本第2の実施形態においては、給電ポイント8に近いワークW及び給電ポイント8から離間した各ワークWに対して流れるパルス電流は、立上り、立下りを含めて重なるものとなり、各ワークWに対して同等のパルス電流が供給され、めっき処理を同等に行え、より一層品質の均一化を図れるようになる。

【実施例1】

【0030】

図1に示したクロムめっき装置1を用い、JIS S45Cからなる鋼棒(直径12.5mm,長さ350mm,めっき長300mm )10本を供試材とし、クロム酸290 g/L 、硫酸根4.2 g/L 、有機スルフォン酸12g/L の成分組成のクロムめっき浴中に浸漬し、先ず浴温70℃、最大電流密度IU=200 A/dm2 、最小電流密度IL=0 A/dm2(図2のパターン)、最大電流密度IUにおける保持時間(オンタイム)T1=0.9 ms、最小電流密度ILにおける保持時間(オフタイム)T2=0.5 ms の条件でパルスめっき処理を行い、供試材表面に厚さ約15μmのクロム層S(図3)を形成した。

【0031】

また、パルス電源3内部のインダクタンスと、パルス電源3から第5,第6アノード電極Y5,Y6に至る配線のインダクタンスと、パルス電源3から第1,第10カソード電極K1,K10に至る配線のインダクタンスとを合計したインダクタンス(往復インダクタンス)を、6.8μH(A),6.0μH(B),5.2μH(C),3.6μH(D),2.7μH(E),1.9μH(F),1.1μH(G),0.7μH(H),0.5μH(I)および8.4μH(Z)に設定した。

【0032】

上述したように往復インダクタンスを設定したことに対応し、図5に示すように、クロムめっき装置1の等価回路に相当するシミュレーションモデルを用いて、ワークWに流れるパルス電流を求める演算を行った。この演算により、図6A〜E、図7F〜I,Zに示す結果が得られた。なお、図中、Uは給電ポイント8に近いワークWに流れるパルス電流の波形を、Vは給電ポイント8から離間したワークWに流れるパルス電流の波形をそれぞれ表している。

【0033】

図6および7に示す結果より、給電ポイント8に近いワークWに流れるパルス電流の波形Uと給電ポイント8から離間したワークWに流れるパルス電流の波形Vとは立上り、立下りにおいて、わずかにずれが生じるものの、両者のパルス波形に大きな差がなく、各ワークWに対して略同等のパルス電流が供給される明らかになった。

【0034】

また、往復インダクタンスが小さくなるほど、立上り時間、立下り時間ともに短くなる傾向にあり、往復インダクタンスが0.5〜6.8μH範囲では、立上り・立下り時間の合計が0.04〜0.39msと短くなっている。ただし、往復インダクタンスが小さくなるに従って、オーバーシュート(立上り時)およびアンダーシュート(立下り時)が生じる傾向が強くなるので、往復インダクタンスの下限としては0.5μHが、立上り・立下り時間の合計としては0.04msが限界である。なお、往復インダクタンスが8.4μHに設定した場合は(Z:比較例)、オーバーシュートおよびアンダーシュートがわずかであるものの、立上り・立下り時間の合計が0.40msを超えるパルス波形となる。

【実施例2】

【0035】

図4に示したクロムめっき装置1´を用い、実施例1と同じ鋼棒10本(鋼棒No.1〜10)を供試材とし、実施例1と同じめっき条件でパルスめっき処理を行い、供試材表面に厚さ約15μmのクロム層S(図3)を形成した。

【0036】

ここで、第4、第5アノード電極Y4、Y5間の配線のインダクタンスを0.03μH、第3、第4アノード電極Y3,Y4間の配線のインダクタンスを0.06μH、第2、第3アノード電極Y2,Y3間の配線のインダクタンスを0.09μH、第1、第2アノード電極Y1,Y2間の配線のインダクタンスを0.12μHとし、また、第6、第7アノード電極Y6,Y7間の配線のインダクタンスを0.03μH、第7、第8アノード電極Y7,Y8間の配線のインダクタンスを0.06μH、第8、第9アノード電極Y8,Y9間の配線のインダクタンスを0.09μH、第9、第10アノード電極Y9,Y10間の配線のインダクタンスを0.12μHとしている。

【0037】

また、第1、第2カソード電極K1,K2間の配線のインダクタンスを0.03μH、第2、第3カソード電極K2,K3間の配線のインダクタンスを0.06μH、第3、第4カソード電極K3,K4間の配線のインダクタンスを0.09μH、第4、第5カソード電極K4,K5間の配線のインダクタンスを0.12μHとし、また、第9、第10カソード電極K9,K10間の配線のインダクタンスを0.03μH、第8、第9カソード電極K8,K9間の配線のインダクタンスを0.06μH、第7、第8カソード電極K7,K8間の配線のインダクタンスを0.09μH、第6、第7カソード電極K6,K7間の配線のインダクタンスを0.12μHとしている。

【0038】

一方、パルス電源3内部のインダクタンスと、パルス電源3から第5,第6アノード電極Y5,Y6に至る配線のインダクタンスと、パルス電源3から第1,第10カソード電極K1,K10に至る配線のインダクタンスとを合計した往復インダクタンスは、実施例1と同じく、6.8μH(A),6.0μH(B),5.2μH(C),3.6μH(D),2.7μH(E),1.9μH(F),1.1μH(G),0.7μH(H),0.5μH(I)および8.4μH(Z)に設定した。

【0039】

上述したように往復インダクタンスを設定したことに対応し、前記図5に示したものと実質的に同じ、クロムめっき装置1´の等価回路に相当するシミュレーションモデルを用いて、ワークWに流れるパルス電流を求める演算を行った。この演算により、図8A〜E、図9F〜I,Zに示す結果が得られた。なお、図中、Uは給電ポイント8に近いワークWに流れるパルス電流の波形を、Vは給電ポイント8から離間したワークWに流れるパルス電流の波形をそれぞれ表している。

【0040】

図8および9に示す結果より、給電ポイント8に近いワークWに流れるパルス電流の波形Uと給電ポイント8から離間したワークWに流れるパルス電流の波形Vとは立上り、立下りを含めて重なるものとなり、各ワークWに対して略同等のパルス電流が供給される明らかである。

【0041】

また、往復インダクタンスが小さくなるほど、立上り時間、立下り時間ともに短くなる傾向にあり、往復インダクタンスが0.5〜6.8μH範囲では、立上り・立下り時間の合計が0.04〜0.39msと短くなっている。また、往復インダクタンスが小さくなっても、オーバーシュート(立上り時)およびアンダーシュート(立下り時)が生ずることはなくなっている。なお、往復インダクタンスが8.4μHに設定した場合は(Z:比較例)、立上り・立下り時間の合計が0.40msを超えるパルス波形となる。

【0042】

〔試験例〕

上記実施例1および2で得た各試料について、クロム層Sの残留応力を測定した。残留応力の測定は、日本非破壊検査協会編「非破壊検査」第37巻第8号第 636〜642 頁に開示される「X線応力測定法」を用いて行った。

【0043】

図10は、実施例1の各試料について得られた残留応力を往復インダクタンスで整理して示したものである。なお、同図には、残留応力を最大値と最小値とに分けて示しており、以下の図においても同様とする。図10に示す結果より、圧縮残留応力は往復インダクタンスが小さくなるほど大きくなる傾向にあり、往復インダクタンス約6.8μH以下で250MPa以上(−250MPa以下)の高い圧縮残留応力が得られている。しかし、圧縮残留応力の最小値(最大残留応力)については、往復インダクタンスが約1.0μH以下でむしろ小さくなる傾向にある。これは、往復インダクタンスがあまり小さいと、パルス波形にオーバーシュートやアンダーシュートが生じる傾向が強くなるため(図7参照)と推定される。ただし、往復インダクタンスが0.5μH程度でも、250MPa程度の圧縮残留応力が得られており、したがって、250MPa以上の高い圧縮残留応力を得たい場合には、往復インダクタンスを0.5〜6.8μHの範囲の所定値に設定するのが望ましいことが分かる。

【0044】

図11は、実施例2の各試料について得られた残留応力を往復インダクタンスで整理して示したものである。図10に示す結果より、圧縮残留応力は往復インダクタンスが小さくなるほど大きくなる傾向にあり、往復インダクタンス約6.8μH以下で250MPa以上(−250MPa以下)の高い圧縮残留応力が得られている。また、この実施例2の各試料においては、往復インダクタンスが約1.0μH以下でも圧縮残留応力の最小値(最大残留応力)が小さくなることはなく、したがって、250MPa以上の高い圧縮残留応力を得たい場合には、往復インダクタンスを6.8μH以下の範囲の所定値に設定するのが望ましいことが分かる。

【0045】

図12は、実施例1の各試料について得られた残留応力をパルス波形の立上り・立下り時間の合計値で整理して示したものである。図11に示す結果より、圧縮残留応力は立上り・立下り時間の合計値が小さくなるほど大きくなる傾向にあり、立上り・立下り時間の合計値が約0.38msで250MPa以上(−250MPa以下)の高い圧縮残留応力が得られている。しかし、圧縮残留応力の最小値(最大残留応力)については、立上り・立下り時間の合計値が約0.08ms以下でむしろ小さくなる傾向にある。これは、立上り・立下り時間の合計値があまり小さいと、パルス波形にオーバーシュートやアンダーシュートが生じる傾向が強くなるため(図7参照)と推定される。ただし、立上り・立下り時間の合計値が0.05ms程度でも、250MPa程度の圧縮残留応力が得られており、したがって、250MPa以上の高い圧縮残留応力を得たい場合には、立上り・立下り時間の合計値を0.05〜0.38msの範囲の所定値に設定するのが望ましいことが分かる。

【0046】

図12は、実施例2の各試料について得られた残留応力をパルス波形の立上り・立下り時間の合計値で整理して示したものである。図12に示す結果より、圧縮残留応力は立上り・立下り時間の合計値が小さくなるほど大きくなる傾向にあり、立上り・立下り時間の合計値が約0.38ms以下で250MPa以上(−250MPa以下)の高い圧縮残留応力が得られている。また、この実施例2の各試料においては、立上り・立下り時間の合計値が約0.08ms以下で圧縮残留応力の最小値(最大残留応力)が小さくなることはなく、したがって、250MPa以上の高い圧縮残留応力を得たい場合には、立上り・立下り時間の合計値を0.38ms以下の範囲の所定値に設定するのが望ましいことが分かる。

【図面の簡単な説明】

【0047】

【図1】本発明の第1の実施形態に係るクロムめっき装置を模式的に示す図であり、(A)はその平面断面図、(B)は正面断面図、(C)は側面断面図である。

【図2】図1のクロムめっき装置に係るクロムめっき方法におけるパルス電流の波形の一例を示すグラフである。

【図3】図1のクロムめっき装置に係るクロムめっき方法により得たクロムめっき部品の表層部の状態を示す模式図である。

【図4】本発明の第2の実施形態に係るクロムめっき装置を模式的に示す図であり、(A)はその平面断面図、(B)は正面断面図である。

【図5】図1、図4のクロムめっき装置のシミュレーションモデルを示す回路図である。

【図6】図1のクロムめっき装置のシミュレーションモデルで得られた演算結果を示したもので、往復インダクタンスの大きさ(A)〜(E)ごとの波形図である。

【図7】図1のクロムめっき装置のシミュレーションモデルで得られた演算結果を示したもので、往復インダクタンスの大きさ(F)〜(I)、(Z)ごとの波形図である。

【図8】図4のクロムめっき装置のシミュレーションモデルで得られた演算結果を示したもので、往復インダクタンスの大きさ(A)〜(E)ごとの波形図である。

【図9】図4のクロムめっき装置のシミュレーションモデルで得られた演算結果を示したもので、往復インダクタンスの大きさ(F)〜(I)、(Z)ごとの波形図である。

【図10】本発明の実施例1で得られた各試料についての残留応力の測定結果を往復インダクタンスで整理して示すグラフである。

【図11】本発明の実施例2で得られた各試料についての残留応力の測定結果を往復インダクタンスで整理して示すグラフである。

【図12】本発明の実施例1で得られた各試料についての残留応力の測定結果を立上り・立下り時間の合計値で整理して示すグラフである。

【図13】本発明の実施例2で得られた各試料についての残留応力の測定結果を立上り・立下り時間の合計値で整理して示すグラフである。

【符号の説明】

【0048】

1,1´ クロムめっき装置

3 パルス電源

6 陽極保持体

8 給電ポイント

15 陰極保持体

Y アノード電極

K カソード電極

W ワーク

【技術分野】

【0001】

本発明は、ワーク表面にパルス電流を利用して硬質のクロム層を析出させるためのクロムめっき装置に関する。

【背景技術】

【0002】

パルス電流を利用して、いわゆるパルスめっきを行うことで、クラックのないクロム層を形成できることが従来より知られている(例えば、特許文献1参照)。しかし、従来一般のパルスめっき方法によれば、めっき処理後のクロム層にクラックがなくても、熱履歴を受けるとクロム層に大きなクラック(マクロクラック)が発生することがあり、熱履歴を受ける部品への適用は断念せざるを得ない状況にあった。

【0003】

そこで、特許文献2には、めっき浴中でパルス電流のパルス波形を調整しながらクロムめっきを行い、クロム層に100MPa以上の圧縮残留応力を付与するクロムめっき方法が開示されている。この方法によれば、クロム層に付与された圧縮残留応力が新たなクラック発生を抑制するように作用し、熱履歴を経ても良好な耐食性が維持されるようになる。

【0004】

ところで、電気めっき処理には、ワークを処理槽内で連続に流して処理を行う連続処理と複数のワークを処理槽内に入れてバッチ式に処理を行うバッチ処理とがあるが、多品種少量生産を行うには、効率的にバッチ処理が有利となっている。しかるに、上記した特許文献2に記載される方法によりクロムめっきをバッチ処理で行うと、同じ処理ロット内でも、得られるクロム層の圧縮残留応力にかなりのばらつきがあり、上記した100MPa以上の圧縮残留応力を満足するワーク(部品)を安定的に得ることが困難であった。

【0005】

このため、特許文献3には、各ワークに供給するパルス電流の波形を、パルス電源から各ワークに至る配線のインダクタンスを調整して、ワークによらず一様にすることが提案されている。これによれば、各ワークに印加されるパルス電流を同等に近づけて通電することが可能となり、ワーク間における圧縮残留応力のばらつきを最小限に抑えることができる。

【0006】

【特許文献1】特開平3−207884号公報

【特許文献2】特開2000−199095号公報

【特許文献3】特開2006−126820号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

一方、本発明者等の実験によれば、クロム層の圧縮残留応力が150MPa(−150MPa)の場合には、250℃×2hの熱処理でクロム層にマクロクラックが発生するのに対し、240MPa以上の圧縮残留応力(−240MPa以下)であれば、400℃×2hの熱処理を施しても、クロム層にマクロクラックが発生しないことが確認されている。このことから、熱履歴に対してクロム層を安定させるには、より高い圧縮残留応力を安定して得ることが重要となるが、上記特許文献2に記載される発明はもとより、上記特許文献3に記載される発明でも、前記した240MPa以上望ましくは250MPa以上となるような高い圧縮残留応力が安定して得られる保証がなく、さらなる改良が望まれていた。

【0008】

本発明は、上記した技術的背景に鑑みてなされたもので、その課題とするところは、クロム層に対してより高い圧縮残留応力を安定して付与することができるクロムめっき装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明者等は、クロム層に対しより高い圧縮残留応力を付与する手段について鋭意検討する中、パルス電源から各ワークに至る配線の往復インダクタンスを、配線の断面形状、長さ、間隔等を調整してできるだけ小さくすることが効果的であり、また、パルス電流の立上り・立下り時間をできるだけ短くすることが効果的であることを見出した。さらに、パルス電源から各ワークに至る配線の往復インダクタンスを極端に小さくし、あるいはパルス電流の立上り・立下り時間を極端に短くすると、パルス波形にアンダーシュートやオーバーシュートが生じやすくなり、かえって高い圧縮残留応力を得ることが困難になる場合があることも分かった。

【0010】

本発明は、上記した知見に基づいてなされたもので、第1の発明は、クロムめっき浴中に複数のワークを浸漬し、パルス電流を利用してワーク表面に圧縮残留応力を有するクロム層を析出させるクロムめっき装置において、パルス電源から各ワークに至る配線の往復インダクタンスを6.8μH以下の所定値、望ましくは0.5〜6.8μH範囲の所定値に設定したことを特徴とする。

【0011】

また、第2の発明は、クロムめっき浴中に複数のワークを浸漬し、パルス電流を利用してワーク表面に圧縮残留応力を有するクロム層を析出させるクロムめっき装置において、パルス波形の立上り・立下り時間の合計を0.38ms以下の所定値、望ましくは0.04〜0.38ms範囲の所定の値に設定したことを特徴とする。

【0012】

上記第1の発明および第2の発明において、クロム層の圧縮残留応力は、特にその大きさを限定するものでないが、250MPa以上の高い圧縮残留応力を有するクロム層を析出させる構成とすることができる。

【発明の効果】

【0013】

本発明に係るクロムめっき装置よれば、パルス電源から各ワークに至る配線の往復インダクタンス、またはパルス電流の立上り・立下り時間の合計を所定の範囲に収めることで、各ワークに対してより高い圧縮残留応力、一例として250MPa以上の圧縮残留応力を有するクロム層を安定して析出させることができ、クロムめっき部品の耐熱性の向上に大きく寄与するものとなる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を実施するための最良の形態を図面に基づいて説明する。

図1は、本発明に係るクロムめっき装置の第1の実施形態を示したものである。本クロムめっき装置1は、有機スルフォン酸を含むめっき浴を収容した電気的絶縁材料からなるバッチ処理槽2を有し、クロムめっき浴中に10個のワークW(W1〜W10)を浸漬し、パルス電源3のパルス電流を利用してワークW表面に所望の圧縮残留応力を有するクロム層を析出させるようにしている。バッチ処理槽2には、ワークWに対応して複数個の筒状のアノード電極Y(陽極)が1列に所定間隔を空けて配置されている。複数個のアノード電極Yの上方にそれぞれ、これに対応してカソード電極Kが配置され、カソード電極Kの下部にワークWがそれぞれ保持されている。ワークWは、アノード電極Y内に挿入され、アノード電極Yの内周壁に対向するようになっている。

【0015】

以下、複数個のアノード電極Yについて、適宜、図1(A)左から順番に第1、第2、 … 第10アノード電極Y1,Y2, … Y10という。また、複数個のカソード電極Kについて、適宜、図1(B)左から順番に第1、第2、 … 第10カソード電極K1,K2, … K10という。

【0016】

アノード電極Yは、図1(A)および(C)に示すように、同等間隔に配置されたフック部材5を介して板状の陽極保持体6に接続されている。陽極保持体6は、その中央部でパルス電源3の正極端子3aに、陽極側ブスバー7を介して接続(以下、当該接続部を給電ポイント8という。)されている。陽極側ブスバー7は、一端部がパルス電源3の正極端子3aに接続される略L字形の板状の陽極側ブスバー本体9と、陽極側ブスバー本体9の他端部に一端部が接続された陽極側ブスバー延長板10とからなり、陽極側ブスバー延長板10の他端部が陽極保持体6の給電ポイント8に接続されている。

【0017】

カソード電極Kは、図1(B)および(C)に示すように、バッチ処理槽2の上方に配置された板状の陰極保持体15に接続されている。陰極保持体15は、その両端部でパルス電源3の負極端子3bに、陰極側ブスバー16を介して接続されている。陰極側ブスバー16は、一端部がパルス電源3の負極端子3bに接続される略L字形の板状の陰極側ブスバー本体17と、陰極側ブスバー本体17の他端部に接続された略コ字形の陰極側ブスバー延長部18とからなっている。陰極側ブスバー延長部18は、板状の延長部本体19と、延長部本体19の両端部に直交して連接された直交板(以下、便宜上、図1左側のものを第1直交板20、図1右側のものを第2直交板21という。)とからなっており、第1、第2直交板20,21がそれぞれ陰極保持体15の端部に接続されている。

【0018】

陽極側ブスバー本体9及び陰極側ブスバー本体17は、絶縁部材22を介して極力近接させて重ね合わせて配置されており、電流が逆方向に流れること等に伴いインダクタンスが小さいものになるようにされている。また、陰極側ブスバー本体17の他端部側には、延長部本体19における第1直交板20側部分が絶縁部材23を介して接合されている。

【0019】

パルス電源3から供給された電流は、陽極側ブスバー7を通って給電ポイント8に給電され、陽極保持体6を通って、バッチ処理槽2内に配置されたアノード電極Y(第1、第2、 … 第10アノード電極Y1,Y2, … Y10)に給電される。さらに、前記電流は、めっき液を介して各ワークWにめっき層を形成し、ワークWを通してカソード電極K(第1、第2、 … 第10カソード電極K1,K2, … K10)に流れ、陰極側ブスバー16を通ってパルス電源3に戻る。このように電流が流れる過程で、給電ポイント8に給電された電流は、給電ポイント8から各アノード電極Yに分流されて各ワークWに流れる。そして、各ワークWに流れた電流は、陰極保持体15の両端側に向けて流れることになる。

【0020】

上述したような態様で電流が流れることに着目し、本実施の形態では、隣接するアノード電極Y間(陽極保持体6における隣接するアノード電極Y間の配線部分、フック部材5が対象となる。)の各インダクタンス、および隣接するカソード電極K間の配設部分(陰極保持体15における隣接するカソード電極K間の配線部分が対象となる。)の各インダクタンスを同等値(本実施の形態では0.075μH)に設定している。

【0021】

なお、電極のインダクタンスは、自己インダクタンスおよび相互インダクタンスからなり、自己インダクタンスは、その材質(透磁率)及び形状(長さ、太さ;断面積)で決定され、相互インダクタンスは、これらに隣り合う電極間の距離が影響することが知られている。本実施形態では、前記インダクタンスを決定するための要素及び影響事項を調整して、各インダクタンスを同等値に設定している。

【0022】

また、パルス電源3内部のインダクタンスと、パルス電源3から第5,第6アノード電極Y5,Y6に至る配線のインダクタンスと、パルス電源3から第1,第10カソード電極K1,K10に至る配線のインダクタンスとを合計して、0.5〜6.8μH範囲の所定値に設定している。

【0023】

本第1の実施形態においては、上記クロムめっき装置1を利用して、有機スルフォン酸を含むめっき浴中にワークWを浸漬し、パルス電流を利用しためっき処理(以下、これをパルスめっき処理という)を行うようにする。ここで、パルスめっき処理の条件としては、図2に示すような電流パターンを採用している。

【0024】

図2において、パルス電流の波形は、最大電流密度IUと最小電流密度ILとの間を交番し、かつ最大電流密度IUと最小電流密度ILとに所定時間T1、T2保持する形態となっている。最小電流密度ILは、ここではゼロ(オフ)に設定しているが、最大電流密度IUとゼロとの間の任意の値に設定してもよいことはもちろんである。また、保持時間T1およびT2については、同一の値に設定しても異なる値に設定してもよい。

【0025】

本第1の実施形態においては、最初に、上記最大電流密度IUおよび最小電流密度IL(ここでは、IL=0)、並びにそれらの電流密度に保持する保持時間T1およびT2を適当な値に設定してパルスめっき処理を行い、図3に示すように鋼母材(ワークW)Mの表面に所望の圧縮残留応力を有するクラックのないクロム層Sを析出させる。クロム層Sは、ここでは、250MPa以上の圧縮残留応力を有するように形成されている。しかして、パルス電源3から各ワークW1〜W10間に至る配線の往復インダクタンスは0.5〜6.8μH範囲の所定値に設定されているので、各ワークW1〜W10に供給される電流のパルス波形は一様となり、全てのワークW1〜W10で前記した高レベルの圧縮残留応力が得られるようになる。

【0026】

このようにして得られたクロムめっき部品は、クラックのないクロム層Sを設けているので、腐食原因となる媒体が鋼母材Mの金属素地まで達せず、所望の耐食性が確保される。しかも、このクロム層Sは、高い圧縮残留応力を有しているので、熱履歴を経ても新たなクラック発生が起ることはなく、優れた耐食性が維持される。

【0027】

上記第1の実施形態は、隣接するアノード電極Y間の配線のインダクタンスおよび隣接するカソード電極K間の配線のインダクタンスが十分小さい場合を例にし、前記インダクタンスが同等になるように設定して各ワークWに均等のパルス電流が流れるようにした場合を例にしたが、本発明は、図4に示す構成とすることもできる(第2の実施形態)。

【0028】

この第2の実施形態としてのクロムめっき装置1´は、前記陽極保持体6について、第5、第6アノード電極Y5,Y6〔給電ポイント8(パルス電源3との接続部)に相当する〕から離間する(すなわち、端部側になる)に従い、断面積(厚さ)を変えることにより電極間の配線のインダクタンスが大きくなるように設定している。また、前記陰極保持体15について、第1、第10カソード電極K1、K10〔パルス電源3との接続部に相当する〕から離間する(すなわち、中央部分になる)に従い、断面積(厚さ)を変えることにより電極間の配線のインダクタンスが大きくなるように設定している。

【0029】

本第2の実施形態においては、給電ポイント8に近いワークW及び給電ポイント8から離間した各ワークWに対して流れるパルス電流は、立上り、立下りを含めて重なるものとなり、各ワークWに対して同等のパルス電流が供給され、めっき処理を同等に行え、より一層品質の均一化を図れるようになる。

【実施例1】

【0030】

図1に示したクロムめっき装置1を用い、JIS S45Cからなる鋼棒(直径12.5mm,長さ350mm,めっき長300mm )10本を供試材とし、クロム酸290 g/L 、硫酸根4.2 g/L 、有機スルフォン酸12g/L の成分組成のクロムめっき浴中に浸漬し、先ず浴温70℃、最大電流密度IU=200 A/dm2 、最小電流密度IL=0 A/dm2(図2のパターン)、最大電流密度IUにおける保持時間(オンタイム)T1=0.9 ms、最小電流密度ILにおける保持時間(オフタイム)T2=0.5 ms の条件でパルスめっき処理を行い、供試材表面に厚さ約15μmのクロム層S(図3)を形成した。

【0031】

また、パルス電源3内部のインダクタンスと、パルス電源3から第5,第6アノード電極Y5,Y6に至る配線のインダクタンスと、パルス電源3から第1,第10カソード電極K1,K10に至る配線のインダクタンスとを合計したインダクタンス(往復インダクタンス)を、6.8μH(A),6.0μH(B),5.2μH(C),3.6μH(D),2.7μH(E),1.9μH(F),1.1μH(G),0.7μH(H),0.5μH(I)および8.4μH(Z)に設定した。

【0032】

上述したように往復インダクタンスを設定したことに対応し、図5に示すように、クロムめっき装置1の等価回路に相当するシミュレーションモデルを用いて、ワークWに流れるパルス電流を求める演算を行った。この演算により、図6A〜E、図7F〜I,Zに示す結果が得られた。なお、図中、Uは給電ポイント8に近いワークWに流れるパルス電流の波形を、Vは給電ポイント8から離間したワークWに流れるパルス電流の波形をそれぞれ表している。

【0033】

図6および7に示す結果より、給電ポイント8に近いワークWに流れるパルス電流の波形Uと給電ポイント8から離間したワークWに流れるパルス電流の波形Vとは立上り、立下りにおいて、わずかにずれが生じるものの、両者のパルス波形に大きな差がなく、各ワークWに対して略同等のパルス電流が供給される明らかになった。

【0034】

また、往復インダクタンスが小さくなるほど、立上り時間、立下り時間ともに短くなる傾向にあり、往復インダクタンスが0.5〜6.8μH範囲では、立上り・立下り時間の合計が0.04〜0.39msと短くなっている。ただし、往復インダクタンスが小さくなるに従って、オーバーシュート(立上り時)およびアンダーシュート(立下り時)が生じる傾向が強くなるので、往復インダクタンスの下限としては0.5μHが、立上り・立下り時間の合計としては0.04msが限界である。なお、往復インダクタンスが8.4μHに設定した場合は(Z:比較例)、オーバーシュートおよびアンダーシュートがわずかであるものの、立上り・立下り時間の合計が0.40msを超えるパルス波形となる。

【実施例2】

【0035】

図4に示したクロムめっき装置1´を用い、実施例1と同じ鋼棒10本(鋼棒No.1〜10)を供試材とし、実施例1と同じめっき条件でパルスめっき処理を行い、供試材表面に厚さ約15μmのクロム層S(図3)を形成した。

【0036】

ここで、第4、第5アノード電極Y4、Y5間の配線のインダクタンスを0.03μH、第3、第4アノード電極Y3,Y4間の配線のインダクタンスを0.06μH、第2、第3アノード電極Y2,Y3間の配線のインダクタンスを0.09μH、第1、第2アノード電極Y1,Y2間の配線のインダクタンスを0.12μHとし、また、第6、第7アノード電極Y6,Y7間の配線のインダクタンスを0.03μH、第7、第8アノード電極Y7,Y8間の配線のインダクタンスを0.06μH、第8、第9アノード電極Y8,Y9間の配線のインダクタンスを0.09μH、第9、第10アノード電極Y9,Y10間の配線のインダクタンスを0.12μHとしている。

【0037】

また、第1、第2カソード電極K1,K2間の配線のインダクタンスを0.03μH、第2、第3カソード電極K2,K3間の配線のインダクタンスを0.06μH、第3、第4カソード電極K3,K4間の配線のインダクタンスを0.09μH、第4、第5カソード電極K4,K5間の配線のインダクタンスを0.12μHとし、また、第9、第10カソード電極K9,K10間の配線のインダクタンスを0.03μH、第8、第9カソード電極K8,K9間の配線のインダクタンスを0.06μH、第7、第8カソード電極K7,K8間の配線のインダクタンスを0.09μH、第6、第7カソード電極K6,K7間の配線のインダクタンスを0.12μHとしている。

【0038】

一方、パルス電源3内部のインダクタンスと、パルス電源3から第5,第6アノード電極Y5,Y6に至る配線のインダクタンスと、パルス電源3から第1,第10カソード電極K1,K10に至る配線のインダクタンスとを合計した往復インダクタンスは、実施例1と同じく、6.8μH(A),6.0μH(B),5.2μH(C),3.6μH(D),2.7μH(E),1.9μH(F),1.1μH(G),0.7μH(H),0.5μH(I)および8.4μH(Z)に設定した。

【0039】

上述したように往復インダクタンスを設定したことに対応し、前記図5に示したものと実質的に同じ、クロムめっき装置1´の等価回路に相当するシミュレーションモデルを用いて、ワークWに流れるパルス電流を求める演算を行った。この演算により、図8A〜E、図9F〜I,Zに示す結果が得られた。なお、図中、Uは給電ポイント8に近いワークWに流れるパルス電流の波形を、Vは給電ポイント8から離間したワークWに流れるパルス電流の波形をそれぞれ表している。

【0040】

図8および9に示す結果より、給電ポイント8に近いワークWに流れるパルス電流の波形Uと給電ポイント8から離間したワークWに流れるパルス電流の波形Vとは立上り、立下りを含めて重なるものとなり、各ワークWに対して略同等のパルス電流が供給される明らかである。

【0041】

また、往復インダクタンスが小さくなるほど、立上り時間、立下り時間ともに短くなる傾向にあり、往復インダクタンスが0.5〜6.8μH範囲では、立上り・立下り時間の合計が0.04〜0.39msと短くなっている。また、往復インダクタンスが小さくなっても、オーバーシュート(立上り時)およびアンダーシュート(立下り時)が生ずることはなくなっている。なお、往復インダクタンスが8.4μHに設定した場合は(Z:比較例)、立上り・立下り時間の合計が0.40msを超えるパルス波形となる。

【0042】

〔試験例〕

上記実施例1および2で得た各試料について、クロム層Sの残留応力を測定した。残留応力の測定は、日本非破壊検査協会編「非破壊検査」第37巻第8号第 636〜642 頁に開示される「X線応力測定法」を用いて行った。

【0043】

図10は、実施例1の各試料について得られた残留応力を往復インダクタンスで整理して示したものである。なお、同図には、残留応力を最大値と最小値とに分けて示しており、以下の図においても同様とする。図10に示す結果より、圧縮残留応力は往復インダクタンスが小さくなるほど大きくなる傾向にあり、往復インダクタンス約6.8μH以下で250MPa以上(−250MPa以下)の高い圧縮残留応力が得られている。しかし、圧縮残留応力の最小値(最大残留応力)については、往復インダクタンスが約1.0μH以下でむしろ小さくなる傾向にある。これは、往復インダクタンスがあまり小さいと、パルス波形にオーバーシュートやアンダーシュートが生じる傾向が強くなるため(図7参照)と推定される。ただし、往復インダクタンスが0.5μH程度でも、250MPa程度の圧縮残留応力が得られており、したがって、250MPa以上の高い圧縮残留応力を得たい場合には、往復インダクタンスを0.5〜6.8μHの範囲の所定値に設定するのが望ましいことが分かる。

【0044】

図11は、実施例2の各試料について得られた残留応力を往復インダクタンスで整理して示したものである。図10に示す結果より、圧縮残留応力は往復インダクタンスが小さくなるほど大きくなる傾向にあり、往復インダクタンス約6.8μH以下で250MPa以上(−250MPa以下)の高い圧縮残留応力が得られている。また、この実施例2の各試料においては、往復インダクタンスが約1.0μH以下でも圧縮残留応力の最小値(最大残留応力)が小さくなることはなく、したがって、250MPa以上の高い圧縮残留応力を得たい場合には、往復インダクタンスを6.8μH以下の範囲の所定値に設定するのが望ましいことが分かる。

【0045】

図12は、実施例1の各試料について得られた残留応力をパルス波形の立上り・立下り時間の合計値で整理して示したものである。図11に示す結果より、圧縮残留応力は立上り・立下り時間の合計値が小さくなるほど大きくなる傾向にあり、立上り・立下り時間の合計値が約0.38msで250MPa以上(−250MPa以下)の高い圧縮残留応力が得られている。しかし、圧縮残留応力の最小値(最大残留応力)については、立上り・立下り時間の合計値が約0.08ms以下でむしろ小さくなる傾向にある。これは、立上り・立下り時間の合計値があまり小さいと、パルス波形にオーバーシュートやアンダーシュートが生じる傾向が強くなるため(図7参照)と推定される。ただし、立上り・立下り時間の合計値が0.05ms程度でも、250MPa程度の圧縮残留応力が得られており、したがって、250MPa以上の高い圧縮残留応力を得たい場合には、立上り・立下り時間の合計値を0.05〜0.38msの範囲の所定値に設定するのが望ましいことが分かる。

【0046】

図12は、実施例2の各試料について得られた残留応力をパルス波形の立上り・立下り時間の合計値で整理して示したものである。図12に示す結果より、圧縮残留応力は立上り・立下り時間の合計値が小さくなるほど大きくなる傾向にあり、立上り・立下り時間の合計値が約0.38ms以下で250MPa以上(−250MPa以下)の高い圧縮残留応力が得られている。また、この実施例2の各試料においては、立上り・立下り時間の合計値が約0.08ms以下で圧縮残留応力の最小値(最大残留応力)が小さくなることはなく、したがって、250MPa以上の高い圧縮残留応力を得たい場合には、立上り・立下り時間の合計値を0.38ms以下の範囲の所定値に設定するのが望ましいことが分かる。

【図面の簡単な説明】

【0047】

【図1】本発明の第1の実施形態に係るクロムめっき装置を模式的に示す図であり、(A)はその平面断面図、(B)は正面断面図、(C)は側面断面図である。

【図2】図1のクロムめっき装置に係るクロムめっき方法におけるパルス電流の波形の一例を示すグラフである。

【図3】図1のクロムめっき装置に係るクロムめっき方法により得たクロムめっき部品の表層部の状態を示す模式図である。

【図4】本発明の第2の実施形態に係るクロムめっき装置を模式的に示す図であり、(A)はその平面断面図、(B)は正面断面図である。

【図5】図1、図4のクロムめっき装置のシミュレーションモデルを示す回路図である。

【図6】図1のクロムめっき装置のシミュレーションモデルで得られた演算結果を示したもので、往復インダクタンスの大きさ(A)〜(E)ごとの波形図である。

【図7】図1のクロムめっき装置のシミュレーションモデルで得られた演算結果を示したもので、往復インダクタンスの大きさ(F)〜(I)、(Z)ごとの波形図である。

【図8】図4のクロムめっき装置のシミュレーションモデルで得られた演算結果を示したもので、往復インダクタンスの大きさ(A)〜(E)ごとの波形図である。

【図9】図4のクロムめっき装置のシミュレーションモデルで得られた演算結果を示したもので、往復インダクタンスの大きさ(F)〜(I)、(Z)ごとの波形図である。

【図10】本発明の実施例1で得られた各試料についての残留応力の測定結果を往復インダクタンスで整理して示すグラフである。

【図11】本発明の実施例2で得られた各試料についての残留応力の測定結果を往復インダクタンスで整理して示すグラフである。

【図12】本発明の実施例1で得られた各試料についての残留応力の測定結果を立上り・立下り時間の合計値で整理して示すグラフである。

【図13】本発明の実施例2で得られた各試料についての残留応力の測定結果を立上り・立下り時間の合計値で整理して示すグラフである。

【符号の説明】

【0048】

1,1´ クロムめっき装置

3 パルス電源

6 陽極保持体

8 給電ポイント

15 陰極保持体

Y アノード電極

K カソード電極

W ワーク

【特許請求の範囲】

【請求項1】

クロムめっき浴中に複数のワークを浸漬し、パルス電流を利用してワーク表面に圧縮残留応力を有するクロム層を析出させるクロムめっき装置において、パルス電源から各ワークに至る配線の往復インダクタンスを6.8μH以下の所定値に設定したことを特徴とするクロムめっき装置。

【請求項2】

往復インダクタンスの下限を0.5μHに設定したことを特徴とする請求項1に記載のクロムめっき装置。

【請求項3】

ワーク表面に250MPa以上の圧縮残留応力を有するクロム層を析出させることを特徴とする請求項1または2に記載のクロムめっき装置。

【請求項4】

クロムめっき浴中に複数のワークを浸漬し、パルス電流を利用してワーク表面に圧縮残留応力を有するクロム層を析出させるクロムめっき装置において、パルス波形の立上り・立下り時間の合計を0.38ms以下の所定値に設定したことを特徴とするクロムめっき装置。

【請求項5】

パルス波形の立上り・立下り時間の合計の下限を0.04msに設定したことを特徴とする請求項4に記載のクロムめっき装置。

【請求項6】

ワーク表面に250MPa以上の圧縮残留応力を有するクロム層を析出させることを特徴とする請求項4または5に記載のクロムめっき装置。

【請求項1】

クロムめっき浴中に複数のワークを浸漬し、パルス電流を利用してワーク表面に圧縮残留応力を有するクロム層を析出させるクロムめっき装置において、パルス電源から各ワークに至る配線の往復インダクタンスを6.8μH以下の所定値に設定したことを特徴とするクロムめっき装置。

【請求項2】

往復インダクタンスの下限を0.5μHに設定したことを特徴とする請求項1に記載のクロムめっき装置。

【請求項3】

ワーク表面に250MPa以上の圧縮残留応力を有するクロム層を析出させることを特徴とする請求項1または2に記載のクロムめっき装置。

【請求項4】

クロムめっき浴中に複数のワークを浸漬し、パルス電流を利用してワーク表面に圧縮残留応力を有するクロム層を析出させるクロムめっき装置において、パルス波形の立上り・立下り時間の合計を0.38ms以下の所定値に設定したことを特徴とするクロムめっき装置。

【請求項5】

パルス波形の立上り・立下り時間の合計の下限を0.04msに設定したことを特徴とする請求項4に記載のクロムめっき装置。

【請求項6】

ワーク表面に250MPa以上の圧縮残留応力を有するクロム層を析出させることを特徴とする請求項4または5に記載のクロムめっき装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2008−138247(P2008−138247A)

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願番号】特願2006−324300(P2006−324300)

【出願日】平成18年11月30日(2006.11.30)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願日】平成18年11月30日(2006.11.30)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]