クロムめっき部品およびその製造方法

【課題】装飾3価クロムめっきを基本として、高い耐食性を有し、且つ6価クロムめっきと類似または同等の白銀色の意匠を呈することのできるクロムめっき部品を提供する。

【解決手段】素地2上に腐食電流分散を目的としたニッケルめっき層5aを形成するとともに、その表面に塩基性硫酸クロムを金属供給源とした膜厚0.05〜2.5μmの3価クロムの表面クロムめっき層6を形成し、さらにその上に陰極酸性電解クロメート処理により膜厚が7nm以上のクロム化合物皮膜7を形成する。腐食分散ニッケルめっき層5aは、表面クロムめっき層6に対しマイクロポーラス構造もしくはマイクロクラック構造、またはこれらの双方の構造を生じさせる機能を有する。

【解決手段】素地2上に腐食電流分散を目的としたニッケルめっき層5aを形成するとともに、その表面に塩基性硫酸クロムを金属供給源とした膜厚0.05〜2.5μmの3価クロムの表面クロムめっき層6を形成し、さらにその上に陰極酸性電解クロメート処理により膜厚が7nm以上のクロム化合物皮膜7を形成する。腐食分散ニッケルめっき層5aは、表面クロムめっき層6に対しマイクロポーラス構造もしくはマイクロクラック構造、またはこれらの双方の構造を生じさせる機能を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車のエンブレム、フロントグリル等の装飾部品に代表されるクロムめっき部品とその製造方法に関する。より詳しくは、腐食に対し高い耐食性を持ち且つ6価クロムめっきと類似または同等の白銀色の意匠性を呈することができるクロムめっき部品とその製造方法に関するものである。

【背景技術】

【0002】

周知のように、例えば、自動車のエンブレム、フロントグリル(ラジエータグリル)、ドアハンドル等の装飾部品のような自動車用外装部品あるいは外装意匠部品には、美観性の向上とともに表面硬さを高めて傷付きにくくし、さらに耐食性を付与して錆の発生を抑制するために装飾クロムめっきが施される。

【0003】

より詳しくは、金属またはABS等の樹脂素材を素地とする装飾クロムめっき部品にあっては、クロムめっきの下地処理として銅めっき、硫黄なしニッケルめっき、光沢ニッケルめっき、腐食分散ニッケルめっきの順にそれぞれの処理を素地上に施した後に、この腐食分散ニッケルめっき層の上に6価クロムまたは3価クロムのめっき浴によりクロムめっきを施すことが行われている。また、6価クロムめっき上に陽極電解酸化処理等の湿式の酸化処理により不働態皮膜を形成していわゆる複合構造の皮膜層構造とすることが行われている(特許文献1)。これらは、耐食性向上のための多層の防食構造を意図したものにほかならず、次のように説明できる。

【0004】

すなわち、表面のクロムめっき層が、その下地のニッケルめっき層と複合構造とされ、且つこのニッケルめっき層が、硫黄なしニッケルめっき層、光沢ニッケルめっき層および腐食分散ニッケルめっき層と複合構造とすることより、腐食電流を分散し、耐食性向上を図ることができる。さらに、上記腐食分散ニッケルめっきとして、マイクロポーラスニッケル(ジュールニッケル)めっきや高応力により微細クラックを生じさせるマイクロクラックニッケルめっきが採用されている。これらの腐食分散ニッケルめっきの作用により、表面のクロムめっき層は微細な孔(マイクロポーラス)あるいは微細なクラック(マイクロクラック)を多数有していることから、この多数の微細な孔あるいは微細なクラックにより腐食電流が分散され、これにより下側の光沢ニッケルめっき層の局部腐食が抑制される結果、耐食性が向上することになる。

【0005】

このような複合構造の皮膜層構造のうち表面のクロムめっき層を除いた全めっき層の総膜厚は5〜100μm程度であり、美観性保持に必要な最表面のクロムめっき層は腐食しにくい。その結果として複合構造の皮膜層構造は装飾クロムめっき部品に表面のクロムめっき層の白銀色を活かした意匠を長期にわたって付与することが可能となる。

【0006】

また、古くから採用されている6価クロムめっきは白色系金属光沢外観に優れるものの、近年ではとかく6価クロムの環境規制が厳しくなりつつあることから、非特許文献1には、6価クロムめっきに代わる装飾3価クロムめっき技術として、シングルセル方式3価浴を用いたトライクロムプラスプロセス、トライクロムライトプロセス、トライクロムスモークプロセスのほか、ダブルセル方式の3価浴を用いたエンバイロクロムプロセスおよびトワイライトプロセスが開示されている。

【特許文献1】特開2005−232529号公報

【非特許文献1】「表面技術」,発行:社団法人表面技術協会,Vol.56,No.6,2005,P20〜24

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の技術を前提として、例えば、簡便且つ短時間にて実施可能な陰極電解クロメート処理による後処理を行っても、例えば冬期の道路に散布される凍結防止剤(防塵剤を含む)に含まれている塩化カルシウムと泥の混合物の付着といった過酷な腐食環境下においては、クロム溶解腐食に対する耐食性の向上効果は期待することができない。

【0008】

また、後者の非特許文献1に記載の技術の装飾3価クロムめっき技術にあっては、いずれのプロセスも6価クロムめっきと比較して耐食性の面で劣るため、特に自動車用外装部品等のように高い耐食性が要求される部品にはなおも適用しにくいという問題がある。

【0009】

より詳しくは、トライクロムプラスプロセスにあっては、6価クロムめっきと比較して微細孔腐食に対する耐食性に著しく劣る。また、エンバイロクロムプロセスにあっては、6価クロムめっきと比較して微細孔腐食に対する耐食性およびクロム溶解腐食に対する耐食性等の耐食性に著しく劣るほか、耐食性を向上させるためにめっき膜厚を向上させようとしてもめっき浴の管理を慎重に行わないかぎりめっき膜厚が向上が望めないという不具合がある。さらに、トワイライトプロセスにあっては、クロムめっき皮膜自体がいわゆるダーク調の色調であるため、デザインの都合上、6価クロムめっきと同様の白銀食の意匠が求められた場合には対応することができないという不具合がある。

【0010】

本発明はこのような課題に着目してなされたものであり、6価クロムめっきと類似または同等の白銀色の意匠を呈することのできるクロムめっき部品とその製造方法を提供するものである。

【課題を解決するための手段】

【0011】

本発明のクロムめっき部品は、素地と、この素地上に形成した腐食分散めっき層と、この腐食分散めっき層の上に塩基性硫酸クロムを金属供給源として形成した膜厚0.05〜2.5μmの3価クロムめっき層と、この3価クロムめっき層の上に陰極酸性電解クロメート処理により形成した膜厚が7nm以上のクロム化合物の皮膜と、を備えている。

【0012】

本発明のクロムめっき部品の製造方法にあっては、素地上に腐食電流分散を目的とした腐食分散めっき層を形成する工程と、上記腐食分散めっき層の上に塩基性硫酸クロムを金属供給源とする膜厚0.05〜2.5μmの3価クロムめっき層を形成する工程と、上記3価クロムめっき層の上に陰極酸性電解クロメート処理により膜厚が7nm以上のクロム化合物の皮膜を形成する工程と、を含んでいる。

【発明の効果】

【0013】

本発明によれば、高い耐食性を有し、且つ6価クロムめっきと類似または同等の白銀色の意匠を呈することができるめっき部品を得ることが可能となる。

【発明を実施するための最良の形態】

【0014】

前述のように、本発明のクロムめっき部品は、素地と、この素地上に形成した腐食分散めっき層と、この腐食分散めっき層の上に塩基性硫酸クロムを金属供給源として形成した膜厚0.05〜2.5μmの3価クロムめっき層と、この3価クロムめっき層の上に陰極酸性電解クロメート処理により形成した膜厚が7nm以上のクロム化合物の皮膜と、を備えている。腐食分散めっき層および3価クロムめっき層は、素地表面上に形成され、複数の金属めっき層よりなる全めっき層に含まれる。

【0015】

上記3価クロムめっき層は、マイクロポーラス構造もしくはマイクロクラック構造、望ましくはマイクロポーラス構造とマイクロクラック構造の双方の構造を有するものとする。これによって、3価クロムめっき層と組み合わされる腐食分散めっき層が、上記3価クロムめっき層を積極的にマイクロポーラス構造化もしくはマイクロクラック構造化させる機能を有している場合に好都合となる。その理由は、3価クロムめっき皮膜自体が本来的に有しているマイクロポーラス構造もしくはマイクロクラック構造との相乗効果によって、微細孔腐食をより微細に分散発生させることができるからである。

【0016】

自動車用外装部品等には、微細孔腐食に対する優れた耐食性および塩化カルシウムに対する優れた耐食性が求められる。この自動車用外装部品等に代表されるクロムめっき部品が6価クロムめっきと類似または同等の白銀色の意匠を呈し、且つ微細孔腐食に対する優れた耐食性および塩化カルシウムに対する優れた耐食性を有する上では、腐食分散めっき層、3価クロムめっき層およびクロム化合物皮膜からなる複合めっき皮膜が下記(a)〜(c)の条件を満たすものであることが望ましい。

【0017】

(a)60度入射光による鏡面光沢度が480以上であること。

【0018】

(b)JIS H 8502に定めるキャス試験を40時間実施した後、30μm以上の腐食痕に対し上記JIS H 8502に準拠して全腐食面積率による評価を行った場合のレイティングナンバー評価値が8.0以上であること。

【0019】

(c)腐食試験として、カオリン30gと塩化カルシウム飽和溶液50mlとを混合した泥状の腐食促進剤を複合めっき皮膜に均一に塗布し、60℃、23%RH環境に保たれた恒温恒湿槽に336時間放置した後においても腐食による外観変化が観察されないこと。

【0020】

上記腐食分散めっき層は、先にも述べた理由から、当該腐食分散めっき層と組み合わされる3価クロムめっき層に対しマイクロポーラス構造またはマイクロクラック構造を生じさせる機能を有するめっき層、より望ましくは、上記マイクロポーラス構造とマイクロクラック構造の双方の構造を生じさせる機能を有するめっき層とする。

【0021】

上記3価クロムめっき層は、塩基性硫酸クロム90〜160g/lを主成分とし、添加物としてチオシアン酸塩、モノカルボン酸塩、ジカルボン酸塩のうち少なくともいずれか一つと、アンモニウム塩、アルカリ金属塩、アルカリ土類金属塩のうち少なくともいずれか一つのほか、ホウ素化合物および臭化物をそれぞれ含むめっき浴中での電気めっき処理によって生成したものであることが望ましい。

【0022】

なお、上記チオシアン酸塩、モノカルボン酸塩、ジカルボン酸塩に代表される添加物は、めっきを安定的に継続させる浴安定錯化剤として機能するものであり、また、アンモニウム塩、アルカリ金属塩、アルカリ土類金属塩に代表される添加物は、めっき浴に電気をより流れやすくしてめっき効率を上げる電導塩として機能する。さらに、添加物としてのホウ素化合物はめっき浴中のpH変動を抑制するpH緩衝剤として機能するほか、臭化物は陽極上での塩素ガスの発生および6価クロムの生成を抑制する機能を有する。

【0023】

より望ましくは、上記3価クロムめっき層は、モノカルボン酸塩としてギ酸アンモニウムおよびギ酸カリウムのうち少なくともいずれか一つと、臭化物として臭化アンモニウムおよび臭化カリウムのうち少なくともいずれか一つのほか、ホウ素化合物としてホウ酸を添加剤として含むめっき浴中での電気めっき処理によって生成したものとする。

【0024】

より具体的には、例えば浴中の塩基性硫酸クロムの濃度は130g/l、ギ酸アンモニウムを約40g/lまたはギ酸カリウムを約55g/l、電気めっきの電流密度を約10A/dm2、の条件にて処理されて生成する膜厚0.15〜0.5μmの3価クロムめっきの皮膜とする。

【0025】

上記クロムめっき部品のクロム化合物皮膜は、Cr(VI)を含む処理浴中での陰極酸性電解クロメート処理によって生じるところのクロムの酸化物、水酸化物、オキシ水酸化物のうち少なくともいずれか一つからなる膜厚7nm以上のものであって、当該クロム化合物皮膜を10分間煮沸してもその皮膜からの6価クロムの溶出が0.006μg/cm2未満であることが望ましい。

【0026】

さらに、上記クロムめっき部品のクロム化合物皮膜は、重クロム酸塩、クロム酸塩、無水クロム酸のうち少なくともいずれか一つを20〜40g/l含有するpH1.0〜5.5、温度20〜70℃の浴中にて、0.1〜1.0A/dm2の電流密度で、10〜90秒間、陰極酸性電解クロメート処理されることにより生成される7nm以上の皮膜であって、クロムの酸化物、水酸化物、オキシ水酸化物のうち少なくともいずれかからなる皮膜であることが望ましい。

【0027】

より望ましくは、クロム酸系の塩として重クロム酸ナトリウム二水和物を約27g/l、pH4.0〜5.0、浴温度約35℃の浴中にて生成されるクロム化合物皮膜とする。

【0028】

次に、本発明の製造方法を説明する。本発明のクロムめっき部品の製造方法にあっては、素地上に腐食電流分散を目的とした腐食分散めっき層を形成する工程と、上記腐食分散めっき層の上に塩基性硫酸クロムを金属供給源とする膜厚0.05〜2.5μmの3価クロムめっき層を形成する工程と、上記3価クロムめっき層の上に陰極酸性電解クロメート処理により膜厚が7nm以上のクロム化合物の皮膜を形成する工程と、を含んでいる。

【0029】

上記各処理工程の間には十分な水洗を含み、さらに各処理工程の間はめっき表面でのめっき析出を阻害する酸化皮膜の生成を抑制するため、表面が乾くような時間をあけないように留意することが望ましい。

【0030】

上記製造方法において、腐食分散めっき層は、3価クロムめっき層に対しマイクロポーラス構造もしくはマイクロクラック構造、またはマイクロポーラス構造とマイクロクラック構造の双方の構造を生じさせる機能を有するめっき浴中での電気めっき処理によって生成することが望ましい。

【0031】

さらに、上記製造方法において、3価クロムめっき層は、めっき金属供給源として塩基性硫酸クロム90〜160g/lを主成分とし、めっきを安定的に継続するための添加剤(物)のうち、浴安定化錯化剤として機能するチオシアン酸塩、モノカルボン酸塩、ジカルボン酸塩のうち少なくともいずれか一つと、めっき浴に電気をより流れやすくしてめっき効率を上げるべく電導塩として機能するアンモニウム塩、アルカリ金属塩、アルカリ土類金属塩のうち少なくともいずれか一つと、めっき中のpH変動を抑制するpH緩衝剤として機能するホウ素化合物と、陽極上での塩素ガスの発生および6価クロムの生成を抑制することを目的として添加する臭化物をそれぞれ含むめっき浴中にて電気めっき処理することが望ましい。

【0032】

より望ましくは、上記浴安定化錯化剤として機能するモノカルボン酸塩として例えばギ酸アンモニウムおよびギ酸カリウムのうち少なくともいずれか一つと、上記臭化物として例えば臭化アンモニウムおよび臭化カリウムのうち少なくともいずれか一つと、上記pH緩衝剤として機能するホウ素化合物としてホウ酸を添加剤として含むものとする。

【0033】

より具体的には、例えば浴中の塩基性硫酸クロムの濃度は130g/l、ギ酸アンモニウムを約40g/lまたはギ酸カリウムを約55g/l、電気めっきの電流密度を約10A/dm2、の条件にて処理されて生成される皮膜の膜厚が0.15〜0.5μmとなるように制御するものとする。

【0034】

さらに、上記製造方法において、陰極酸性電解クロメート処理は、例えば重クロム酸塩、クロム酸塩、無水クロム酸のうち少なくともいずれか一つを合計で20〜40g/l含有するpH1.0〜5.5、温度20〜70℃の浴中にて0.1〜1.0A/dm2の電流密度で10〜90秒間処理されるように制御することが望ましい。

【0035】

より望ましくは、クロム酸系の塩として重クロム酸ナトリウム二水和物を約27g/l、pH4.0〜5.0、浴温度約35℃の浴中にて処理するものとする。

【0036】

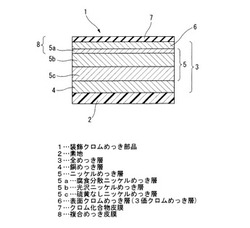

図1は本発明のより具体的な実施の形態を示す図であり、装飾クロムめっき部品である自動車用外装部品の拡大断面図を示している。

【0037】

同図に一例として示す装飾クロムめっき部品1は、例えば、ABS樹脂成形品を素地2としてその表面に複数の金属めっき層よりなる全めっき層3が形成されているとともに、全めっき層3がクロム化合物皮膜7で被覆されている。

【0038】

より詳しくは、ABS樹脂成形品である素地2の表面は、それ自体の平滑性等の向上を目的として下地となる銅めっき層4が形成されているとともに、銅めっき層4の上にはニッケルめっき層5が形成されていて、さらにニッケルめっき層5の上に表面クロムめっき層6として3価クロムめっき層が形成されている。これらの銅めっき層4、ニッケルめっき層5および表面クロムめっき層6により複合構造の全めっき層3が形成されれている。全めっき層3が素地2を被覆していることで表面クロムめっき層6の白銀色を活かした意匠が付与される。なお、全めっき層3の膜厚は一般的には5〜100μm程度である。

【0039】

また、表面クロムめっき層6とニッケルめっき層5とを比較した場合にニッケルめっき層5の方が電気化学的に腐食しやすいことから、ニッケルめっき層5もまたその耐食性向上のために複合構造となっている。すなわち、ニッケルめっき層5は、腐食電流分散を目的とし且つ表面クロムめっき層6の下地として機能する腐食分散ニッケルめっき層5aと、その下側の光沢ニッケルめっき層5b、および当該光沢ニッケルめっき層5bの光沢剤に含まれる硫黄分を微量化した硫黄なしニッケルめっき層5cにより三層構造となっていて、これにより耐食性の向上が図られている。この腐食分散ニッケルめっき層5aが、本発明の腐食分散めっき層に該当する。そして、この腐食分散ニッケルめっき層5aと、表面クロムめっき層6と、クロム化合物皮膜7とにより、複合めっき皮膜8が構成される。

【0040】

ニッケルめっき層5の耐食性が向上するのは、光沢ニッケルめっき層5bと硫黄なしめっき層5cとを比較した場合に硫黄なしニッケルが貴電位シフトであることによる。この電位差のために、腐食の進行に際して光沢ニッケルめっき層5bの横方向に進行し、硫黄なしニッケルめっき層5cの方向、つまり深さ方向への腐食の進行が抑制される。よって、硫黄なしニッケルめっき層5cおよび銅めっき層4へと腐食が進展して、めっき層の剥がれなどの外観不良となって現れるまでの時間が延びることになる。また、下地となる光沢ニッケルめっき層5bの局部腐食を抑制するために、表面クロムめっき層6はその表面に微細な孔(マイクロポーラス)または微細なクラック(マイクロクラック)を多数有している。この多数の微細な孔または微細なクラックの存在により腐食電流が分散され、光沢ニッケルめっき層5bの局部腐食が抑制されて耐食性が向上することになる。なお、表面クロムめっき層6に対し微細な孔やクラックを生じさせるのが、腐食電流分散を目的とした腐食分散ニッケルめっき層5aである。

【0041】

ここで、素地2は必ずしもABS樹脂に代表されるような樹脂材に限られるものではない。装飾クロムめっきが可能な素材であれば、樹脂であるか金属であるかは特に問わない。樹脂素材の場合、無電解めっき、ダイレクトプロセス等の手段により表面に導電性を付与すれば電気めっきが可能である。

【0042】

また、全めっき層3のうち、上記銅めっき層4も必ずしも銅に限らない。素地2の上には、一般には先に述べた平滑性の向上のほか、素地2とニッケルめっき層5との間に生じる線膨張係数の差を緩和すること等を目的として銅めっきを施すが、銅めっきに代えて同様の効果を発揮可能な例えばニッケルめっき、錫−銅合金めっきを採用することもできる。

【0043】

さらに、全めっき層3のうち、上記ニッケルめっき層5もまた必ずしもニッケルに限らない。微細孔腐食に対する耐食性向上効果はニッケルめっきに限らず例えば先に述べた錫−銅合金めっきにも期待することができることから、上記ニッケルめっきに代えて錫−銅合金めっきを採用することもできる。ただし、この場合も腐食分散めっき層を備える必要がある。

【0044】

加えて、硫黄なしニッケルめっき層5cへの腐食進行を防御する目的で、光沢ニッケルめっき層5bと硫黄なしニッケルめっき層5cとの間にトリニッケルめっきを施すことも行われることから、この場合にも本発明を適用することができる。

【0045】

装飾クロムめっき部品1の腐食電流分散を目的とした腐食分散ニッケルめっき層5aは、表面クロムめっき層6に対してマイクロポーラス構造またはマイクロクラック構造を生じさせるめっきが好ましく、特にマイクロポーラス構造を生じさせるめっきが好ましい。その理由は、マイクロクラック構造を生じさせるめっきの場合、その上にめっきされる表面クロムめっき層6の膜厚が、部品全体のなかでも特に電気めっき時の対極に対して離れた部位周辺において薄くなる傾向があり、ひいては部品の耐食性が低下する場合があるからである。

【0046】

もっとも、上記のようなめっき処理時の不具合が確実に回避できる場合には、腐食分散ニッケルめっき層5aとしては、3価クロムめっき層である表面クロムめっき層6に対してマイクロポーラス構造とマイクロクラック構造の双方の構造を生じさせるめっきが特に好ましい。その理由は、例えば、表面クロムめっき層6に対しマイクロポーラス構造とマイクロクラック構造の双方の構造を生じさせる機能が腐食分散ニッケルめっき層5aにあれば、表面クロムめっき層6(3価クロムめっき皮膜)自体が本来的に有しているマイクロポーラス構造との相乗効果によって、微細孔腐食をより微細に分散させて発生させることができるからである。

【0047】

自動車用外装部品に代表されるような装飾クロムめっき部品1の表面クロムめっき層6の膜厚は0.05〜2.5μmであることが望ましく、さらには0.15〜0.5μmであることが望ましい。0.05μmよりも膜厚が薄い場合には、部品の美的外観である意匠性、めっき耐食性の確保が難しくなることがある。一方、膜厚が2.5μmを超える厚いものとなると、部品の一部に応力によるクラックが発生し、耐食性が低下することがある。なお、表面クロムめっき層6の形成方法はいわゆる電気めっき法が最適であるが、クロム合金めっきを採用することも可能ではある。

【0048】

装飾クロムめっき部品1における表面クロムめっき層6の最表面のクロム化合物皮膜7は、陰極電解クロメート処理によって形成されたものであって且つ膜厚が7nm以上の皮膜であることが望ましい。7nmよりも薄いものであると、クロムめっき部品としての耐食性の確保が難しくなることがある。なお、本発明においてクロム化合物の膜厚は、XPSによる装飾クロムめっき部品1の表面から深さ方向の元素分析(デプスプロファイル)において、酸素元素の濃度が最大値から半減するに至ったスパッタ深さをクロム化合物の膜厚と定義した。

【0049】

上記装飾クロムめっき部品1の製造方法において、塩基性硫酸クロムの濃度は90〜160g/lであることが望ましい。濃度が90g/lより低下すると、表面クロムめっき層6の付きまわりが低下し、表面クロムめっき層6が薄すぎて、部品の美的外観である意匠性、めっき耐食性の確保が難しくなることがある。一方、濃度が160g/lを超えると、浴の安定性が低下し、浴中の成分が沈殿してしまう場合がある。

【0050】

上記装飾クロムめっき部品1の製造方法における陰極酸性電解クロメート処理は、重クロム酸塩、クロム酸塩、無水クロム酸のうち少なくともいずれか一つを20〜40g/l含有することが望ましい。濃度が20g/lより低下すると、上述の処理の効果が薄れ、十分な耐食性を得ることができない場合がある。一方、濃度が40g/lを超えると、部品表面が変色する場合がある。

【0051】

処理浴はpH1.0〜5.5であることが望ましい。pH1.0より低下すると、部品に茶褐色の変色を引き起こす場合がある。一方、pH5.5を超えると、十分な耐食性を得ることができない場合がある。

【0052】

また、処理浴の温度は20〜70℃であることが望ましい。温度が20℃より低下すると、表面クロムめっき層6の表面における反応速度が緩慢となり、部品の十分な耐食性が得られない場合がある。一方、温度が70℃を超えると、反応速度が速すぎて、皮膜生成にむらが生じ、部品に茶褐色の変色を引き起こすことがある。

【0053】

さらに、電流密度は0.1〜1.0A/dm2であることが望ましい。電流密度が0.1A/dm2よりも低下すると、クロム化合物の十分な析出がなされず、必要十分な耐食性が得られない場合がある。一方、電流密度が1.0A/dm2を超えると、反応速度が速すぎ、皮膜生成にむらが生じ、部品に茶褐色の変色を引き起こす場合がある。

【0054】

処理時間は10〜90秒間であることが望ましい。10秒を下回る処理では、短時間過ぎて十分なクロム化合物皮膜7が生成されず、十分な耐食性が得られない場合がある。一方、90秒を上回る処理では、皮膜生成にむらが生じ、部品に茶褐色の変色を引き起こす場合がある。

【0055】

さらにまた、クロム酸系の塩として重クロム酸ナトリウム二水和物を用い、その濃度を約27g/l、pH4.0〜5.0、浴温度35℃程度の条件で処理することが望ましい。この条件下にて生成された皮膜は、耐食性のばらつきが最も少なく、安定して処理することができる。

【0056】

図2は上記装飾クロムめっき部品1の表面から深さ方向のXPSスペクトル分析結果を示している。同図において、酸素元素の濃度の最大値から半減するに至った深さ、すなわち、7nmが、クロム化合物皮膜7の膜厚である。この7nmよりも深い領域が表面クロムめっき層6である。同図から明らかなように、表面クロムめっき層6は、特に表面から9nmよりも深くなる領域において各元素の組成(at%)が安定化する傾向にあるものの、本発明者の考察によれば、この表面クロムめっき層6の組成が、Feを含むこと、好ましくは、Feを1〜7at%含むこと、より好ましくはCが3〜19at%、Oが1〜22at%、Feが1〜7at%(残部はCrおよび不純物)の範囲にあれば、後述するように所期の性能が得られることが判明した。すなわち、クロム化合物皮膜7による優れた耐食性と6価クロムめっきと類似または同等の白銀色の意匠を呈することができることが判明した。

【実施例】

【0057】

本発明に係る装飾クロムめっき部品の試料たるテストピース(試験片)を実施例1〜28とし、また当該実施例1〜28との比較のためのテストピースを比較例1〜22とし、それぞれの実施例1〜28および比較例1〜22のテストピースを以下の方法によりそれぞれ調整した。

【0058】

いずれの実施例1〜28および比較例1〜22においてもそのテストピースの素地はおおよそ名刺大程度の大きさの樹脂基材(ここでの材質は例えばABS樹脂とする。)とし、前処理後に銅めっき、硫黄なしニッケルめっき、光沢ニッケルめっきの順序でそれぞれのめっき処理を施す点はいずれも共通している。主たる相違点は、腐食電流分散を目的としためっき処理以降である。しかるに、それぞれの実施例1〜28および比較例1〜22のテストピースは、下記の表1に示すいずれかの腐食電流分散を目的としためっき処理、下記の表2に示すいずれかのクロムめっき処理、および下記の表3に示すいずれかの陰極電解クロメート処理の組み合わせによって調整した。

【0059】

なお、表1は実施例1〜5に対応しており、腐食電流分散を目的としためっきの条件を変えた場合における後述の腐食試験1、腐食試験2、鏡面光沢度および外観評価の結果を示し、表2は実施例6〜14に対応しており、塩基性硫酸クロムを金属供給源とする3価クロムめっきの条件を変えた場合における後述の腐食試験1、腐食試験2、鏡面光沢度および外観評価の結果を示す。

【0060】

表3は実施例15〜28に対応しており、クロム化合物皮膜7を生成するべく陰極酸性電解クロメート処理の条件を変えた場合における後述の腐食試験1、腐食試験2、鏡面光沢度および外観評価の結果を示し、表4は比較例1,2に対応しており、腐食電流分散を目的としためっきの条件を変えた場合における後述の腐食試験1、腐食試験2、鏡面光沢度および外観評価の結果を示す。

【0061】

表5は比較例3〜6に対応しており、塩基性硫酸クロムを金属供給源とする3価クロムめっきの条件を変えた場合における後述の腐食試験1、腐食試験2、鏡面光沢度および外観評価の結果を示し、表6は比較例7〜18に対応しており、クロム化合物皮膜7を生成するべく陰極酸性電解クロメート処理の条件を変えた場合における後述の腐食試験1、腐食試験2、鏡面光沢度および外観評価の結果を示す。

【0062】

さらに、表7は比較例19〜22に対応しており、クロムめっきの種類を変えた場合における後述の腐食試験1、腐食試験2、鏡面光沢度および外観評価の結果を示す。

【0063】

(1)腐食電流分散を目的としためっき処理

腐食電流分散を目的とした腐食分散ニッケルめっき層5aを生成するためのめっき処理は、表1〜7に符号(P)で示す実施例および比較例では、いずれもマイクロポーラスニッケル(ジュールニッケル)めっき浴にて、表面クロムめっき層6に対し5000個/cm2以上の微細孔を生じさせるべく処理を行った。

【0064】

また、符号(Q)で示す実施例および比較例では、いずれもマイクロクラックニッケルめっき浴下にて、表面クロムめっき層6に対し250本/cm以上のクラックを生じさせるべく処理を行った。さらに、「処理なし」または「なし」と表記したテストピースについては、いずれも腐食電流分散を目的としためっき処理を施さなかった。

【0065】

他方、符号(R)で示す実施例および比較例では、高応力により微細クラックを生じさせるマイクロクラックニッケルめっき浴中にパウダーを分散させたマイクロポーラスめっき浴中にて、表面クロムめっき層6に対し1000個/cm2以上の微細孔を生じさせ、且つ500本/cmのクラックを生じさせるべく処理を行った。符号(S)で示す実施例および比較例は、上層のクロムめっきの影響を受け、自らの皮膜にマイクロクラックを生じさせるべく処理を行った。

【0066】

図3は、表1〜7に符号(P)で示す腐食分散ニッケルめっき層5aのめっき処理によりマイクロポーラスが形成された表面クロムめっき層6の顕微鏡写真である。図4は、表1,2に符号(Q)で示す腐食分散ニッケルめっき層5aのめっき処理によりマイクロクラックが形成された表面クロムめっき層6の顕微鏡写真である。図5は、表1に符号(R)で示す腐食分散ニッケルめっき層5aのめっき処理によりマイクロポーラスおよびマイクロクラックの双方が形成された表面クロムめっき層6の顕微鏡写真である。図6は、表2に符号(S)で示す表面クロムめっき層それ自体の特性によりマイクロクラックが形成された表面クロムめっき層6の顕微鏡写真である。

【0067】

(2)表面クロムめっき処理

表面クロムめっき層6を生成するためのめっき処理は、表1〜6に示す実施例および比較例(各表中に「3価クロムめっき膜厚」と表記してあるもの、または「3価クロムめっき」の欄に「めっき膜厚」と表記してあるもの)では、いずれも塩基性硫酸クロムをクロム供給源とする3価クロムめっき浴にて処理を行った。めっき浴中の塩基性硫酸クロムの濃度(g/l)は数値にて示してある。浴安定化剤について、(A)で示した実施例および比較例では、ギ酸アンモニウムを添加剤として含むめっき浴にてめっき処理を施した。(B)で示した実施例および比較例では、ギ酸カリウムを添加剤として含むめっき浴にてめっき処理を施した。(C)で示した実施例および比較例では、酢酸アンモニウムを添加剤として含むめっき浴にてめっき処理を施した。(A)〜(C)のいずれの実施例および比較例共にその添加剤の濃度を併記してある。

【0068】

また、表7に示す比較例19〜22では、表面クロムめっき層6として塩基性硫酸クロム以外のクロム供給源によるめっきを施した。特に比較例19,20では、無水クロム酸300g/lを含む浴中にて6価クロムめっきを施した。比較例21,22では、双方共にカニングジャパン製の3価クロムめっき浴中にて3価クロムめっきを施した。なお、上述の各表面クロムめっき層6の膜厚の実測値を表1〜7に併記してある。また、いずれの実施例も、表面クロムめっき層6の組成は、Cが3〜19at%、Crが55〜95at%、Oが1〜22at%、Feが1〜7at%を満たしていた。

【0069】

(3)クロム化合物皮膜の生成

クロム化合物皮膜7の生成に関しては、表3および表6に符号(X)で示した実施例および比較例と、符号(Y)で示した実施例および比較例とでは、クロム化合物皮膜7の生成のための処理浴の種類および条件が異なっている。符号(X)で示した実施例および比較例は、重クロム酸ナトリウムを含む浴中にて陰極酸性電解クロメート処理によってクロム化合物皮膜7を生成した。他方、符号(Y)で示した実施例および比較例は、クロム酸30g/lを含む浴中にて陰極酸性電解クロメート処理によってクロム化合物を生成した。また、符号(Z)で示した実施例および比較例は、重クロム酸ナトリウム二水和物135g/lを含む浴中にて陰極塩基性電解クロメート処理によってクロム化合物皮膜7を生成した。なお、上述の各クロム化合物皮膜生成工程における処理浴の添加剤濃度、pH、処理作業における電流密度、処理時間および浴の温度を表3および表6に併記してある。また、いずれの実施例も、クロム化合物皮膜7の膜厚は7nm以上であった。

【0070】

(4)試験方法

実施例1〜28および比較例1〜22のそれぞれのテストピースについて、腐食試験1および腐食試験2を行った。

【0071】

腐食試験1は、「JIS H 8502 キャス(CASS)試験」に記載された負荷方法に準じて、試験時間は40時間にて実施した。

【0072】

腐食試験2はコロードコート試験として行うものであり、カオリン30gと塩化カルシウム飽和水溶液50mlとを混合した泥状の腐食促進剤をテストピース表面に均一に一定量塗布し、これを60℃、23%RH(相対湿度)環境に保たれた恒温恒湿槽に放置する負荷方法にて実施した。試験時間は、4時間、8時間、16時間、24時間、48時間、96時間、120時間、168時間、336時間、504時間、600時間の11段階とした。

【0073】

なお、上述の腐食試験1は、本発明に係る装飾クロムめっき部品1を自動車用外装部品に適用した場合の微細孔腐食に対する耐食性を判断するために、腐食試験2は、同じくクロム溶解腐食に対する耐食性を判断するためにそれぞれ採用した。

【0074】

実施例1〜28および比較例1〜22の全てのテストピースに対して、鏡面光沢度測定および外観観察を行った。鏡面光沢度の測定条件は、入射角60°の設定にて「BYK Gardner GmbH」社製の「micro TRI gloss μ」を用いて行った。外観観察は、後処理として不均一な変色やしみなどの外観異常の有無を目視にて確認した。

【0075】

上記腐食試験1の実施後の評価にあたっては、JIS H 8502に掲載されているところの全腐食面積率によるレイティングナンバーと類似の評価方法とした。なお、JIS H 8502との相違点は、微細な腐食痕についての扱いである。JIS H 8502においては、腐食の大きさが0.1mm(100μm)以下の微細な腐食に対しては評価対象外としている。しかしながら、近年の自動車外装(装飾)部品に対するユーザーの要求性能の上昇の現実に鑑み、腐食試験1の評価にあたっては、評価対象外とする腐食の大きさを30μm以下とした。これによって、上記のJIS H 8502では評価対象外である30〜100μmの大きさの腐食も評価対象に含まれるので、表1の腐食試験1に対する評価は、JIS H 8502での評価より厳しいものとなる。腐食試験1の評点は最高が10.0であり、評点の数値が大きいほど腐食面積が小さく、より耐食性が高いことを意味する。表1〜表7に示す結果は、上記試験方法および評価方法によって、レイティングナンバーが9.8以上となったテストピースをAAA、同9.0以上9.8未満となったテストピースをAA、同8.0以上9.0未満となったテストピースをA、同8.0未満となったテストピースをNGとして、4段階で評価した。

【0076】

上記腐食試験2の実施後の評価にあたっては、塗布した泥を流水等によりテストピース表面に傷を付けぬように除去して乾燥させた後、目視により確認可能な程度の白曇りや干渉色(クロム溶解腐食発生の起点)の発生が確認されるまでの時間で評価した。白曇り、干渉色やクロム溶解による外観変化が確認されるまでの時間が長いテストピースほど、よりクロム溶解腐食に対する耐食性が高いテストピースであることを意味する。表1〜表7に示す結果は、先に述べた試験方法および評価方法によって、白曇り、干渉色やクロム層溶解による外観変化が4時間後に確認できたテストピースはNG、以降、4時間の倍数で8時間、16時間、24時間、48時間、96時間、120時間および168時間のそれぞれの経過後に上記外観変化が確認されたテストピースはB、336時間、504時間および600時間のそれぞれの経過後に上記外観変化が確認されたテストピースはA、さらに600時間を経過してもなおも上記外観変化が確認されなかったテストピースをAAとして、4段階で評価した。

【0077】

上記鏡面光沢度および外観の評価にあたっては、先に述べた試験方法および評価方法によって、自動車用外装部品に代表されるような装飾めっきの意匠の相違を比較的明確に分類可能であることから、表1〜表7に示すように、鏡面光沢度が530以上のテストピースをAA、480以上のテストピースをA、480未満のテストピースまたはテストピース表面に茶褐色の変色などの外観不良が表れたテストピースをNGとして、3段階で評価した。

【0078】

【表1】

【0079】

【表2】

【0080】

【表3】

【0081】

【表4】

【0082】

【表5】

【0083】

【表6】

【0084】

【表7】

【0085】

表1〜3から明らかなように、実施例1〜28では、先に述べた腐食試験1、腐食試験2、鏡面光沢度および外観の評価の結果がいずれもAAA、AA、Aのうちのいずれかとなっていて、耐食性および意匠性の面で優れていることが理解できる。これに対して、表4〜7の比較例1〜22では、同じ腐食試験1、腐食試験2、鏡面光沢度および外観の評価の結果がNGまたはBとなっているものが多く、3種類の評価が共にAAA、AA、Aのうちのいずれかとなっているものがなく、耐食性および意匠性の面で先の実施例1〜28よりも劣っていることがわかる。

【図面の簡単な説明】

【0086】

【図1】本発明の好ましい実施の形態を示す図で、装飾クロムめっき部品の表面部分の拡大断面説明図。

【図2】同じく装飾クロムめっき部品の表面部分のXPSスペクトル分析結果を示す図。

【図3】マイクロポーラスが形成された表面クロムめっき層の顕微鏡写真。

【図4】マイクロクラックが形成された表面クロムめっき層の顕微鏡写真。

【図5】マイクロポーラスおよびマイクロクラックが形成された表面クロムめっき層の顕微鏡写真。

【図6】マイクロクラックが形成された表面クロムめっき層の顕微鏡写真。

【符号の説明】

【0087】

1…装飾クロムめっき部品

2…素地

3…全めっき層

4…銅めっき層

5…ニッケルめっき層

5a…腐食分散ニッケルめっき層

5b…光沢ニッケルめっき層

5c…硫黄なしニッケルめっき層

6…表面クロムめっき層(3価クロムめっき層)

7…クロム化合物皮膜

8…複合めっき皮膜

【技術分野】

【0001】

本発明は、自動車のエンブレム、フロントグリル等の装飾部品に代表されるクロムめっき部品とその製造方法に関する。より詳しくは、腐食に対し高い耐食性を持ち且つ6価クロムめっきと類似または同等の白銀色の意匠性を呈することができるクロムめっき部品とその製造方法に関するものである。

【背景技術】

【0002】

周知のように、例えば、自動車のエンブレム、フロントグリル(ラジエータグリル)、ドアハンドル等の装飾部品のような自動車用外装部品あるいは外装意匠部品には、美観性の向上とともに表面硬さを高めて傷付きにくくし、さらに耐食性を付与して錆の発生を抑制するために装飾クロムめっきが施される。

【0003】

より詳しくは、金属またはABS等の樹脂素材を素地とする装飾クロムめっき部品にあっては、クロムめっきの下地処理として銅めっき、硫黄なしニッケルめっき、光沢ニッケルめっき、腐食分散ニッケルめっきの順にそれぞれの処理を素地上に施した後に、この腐食分散ニッケルめっき層の上に6価クロムまたは3価クロムのめっき浴によりクロムめっきを施すことが行われている。また、6価クロムめっき上に陽極電解酸化処理等の湿式の酸化処理により不働態皮膜を形成していわゆる複合構造の皮膜層構造とすることが行われている(特許文献1)。これらは、耐食性向上のための多層の防食構造を意図したものにほかならず、次のように説明できる。

【0004】

すなわち、表面のクロムめっき層が、その下地のニッケルめっき層と複合構造とされ、且つこのニッケルめっき層が、硫黄なしニッケルめっき層、光沢ニッケルめっき層および腐食分散ニッケルめっき層と複合構造とすることより、腐食電流を分散し、耐食性向上を図ることができる。さらに、上記腐食分散ニッケルめっきとして、マイクロポーラスニッケル(ジュールニッケル)めっきや高応力により微細クラックを生じさせるマイクロクラックニッケルめっきが採用されている。これらの腐食分散ニッケルめっきの作用により、表面のクロムめっき層は微細な孔(マイクロポーラス)あるいは微細なクラック(マイクロクラック)を多数有していることから、この多数の微細な孔あるいは微細なクラックにより腐食電流が分散され、これにより下側の光沢ニッケルめっき層の局部腐食が抑制される結果、耐食性が向上することになる。

【0005】

このような複合構造の皮膜層構造のうち表面のクロムめっき層を除いた全めっき層の総膜厚は5〜100μm程度であり、美観性保持に必要な最表面のクロムめっき層は腐食しにくい。その結果として複合構造の皮膜層構造は装飾クロムめっき部品に表面のクロムめっき層の白銀色を活かした意匠を長期にわたって付与することが可能となる。

【0006】

また、古くから採用されている6価クロムめっきは白色系金属光沢外観に優れるものの、近年ではとかく6価クロムの環境規制が厳しくなりつつあることから、非特許文献1には、6価クロムめっきに代わる装飾3価クロムめっき技術として、シングルセル方式3価浴を用いたトライクロムプラスプロセス、トライクロムライトプロセス、トライクロムスモークプロセスのほか、ダブルセル方式の3価浴を用いたエンバイロクロムプロセスおよびトワイライトプロセスが開示されている。

【特許文献1】特開2005−232529号公報

【非特許文献1】「表面技術」,発行:社団法人表面技術協会,Vol.56,No.6,2005,P20〜24

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の技術を前提として、例えば、簡便且つ短時間にて実施可能な陰極電解クロメート処理による後処理を行っても、例えば冬期の道路に散布される凍結防止剤(防塵剤を含む)に含まれている塩化カルシウムと泥の混合物の付着といった過酷な腐食環境下においては、クロム溶解腐食に対する耐食性の向上効果は期待することができない。

【0008】

また、後者の非特許文献1に記載の技術の装飾3価クロムめっき技術にあっては、いずれのプロセスも6価クロムめっきと比較して耐食性の面で劣るため、特に自動車用外装部品等のように高い耐食性が要求される部品にはなおも適用しにくいという問題がある。

【0009】

より詳しくは、トライクロムプラスプロセスにあっては、6価クロムめっきと比較して微細孔腐食に対する耐食性に著しく劣る。また、エンバイロクロムプロセスにあっては、6価クロムめっきと比較して微細孔腐食に対する耐食性およびクロム溶解腐食に対する耐食性等の耐食性に著しく劣るほか、耐食性を向上させるためにめっき膜厚を向上させようとしてもめっき浴の管理を慎重に行わないかぎりめっき膜厚が向上が望めないという不具合がある。さらに、トワイライトプロセスにあっては、クロムめっき皮膜自体がいわゆるダーク調の色調であるため、デザインの都合上、6価クロムめっきと同様の白銀食の意匠が求められた場合には対応することができないという不具合がある。

【0010】

本発明はこのような課題に着目してなされたものであり、6価クロムめっきと類似または同等の白銀色の意匠を呈することのできるクロムめっき部品とその製造方法を提供するものである。

【課題を解決するための手段】

【0011】

本発明のクロムめっき部品は、素地と、この素地上に形成した腐食分散めっき層と、この腐食分散めっき層の上に塩基性硫酸クロムを金属供給源として形成した膜厚0.05〜2.5μmの3価クロムめっき層と、この3価クロムめっき層の上に陰極酸性電解クロメート処理により形成した膜厚が7nm以上のクロム化合物の皮膜と、を備えている。

【0012】

本発明のクロムめっき部品の製造方法にあっては、素地上に腐食電流分散を目的とした腐食分散めっき層を形成する工程と、上記腐食分散めっき層の上に塩基性硫酸クロムを金属供給源とする膜厚0.05〜2.5μmの3価クロムめっき層を形成する工程と、上記3価クロムめっき層の上に陰極酸性電解クロメート処理により膜厚が7nm以上のクロム化合物の皮膜を形成する工程と、を含んでいる。

【発明の効果】

【0013】

本発明によれば、高い耐食性を有し、且つ6価クロムめっきと類似または同等の白銀色の意匠を呈することができるめっき部品を得ることが可能となる。

【発明を実施するための最良の形態】

【0014】

前述のように、本発明のクロムめっき部品は、素地と、この素地上に形成した腐食分散めっき層と、この腐食分散めっき層の上に塩基性硫酸クロムを金属供給源として形成した膜厚0.05〜2.5μmの3価クロムめっき層と、この3価クロムめっき層の上に陰極酸性電解クロメート処理により形成した膜厚が7nm以上のクロム化合物の皮膜と、を備えている。腐食分散めっき層および3価クロムめっき層は、素地表面上に形成され、複数の金属めっき層よりなる全めっき層に含まれる。

【0015】

上記3価クロムめっき層は、マイクロポーラス構造もしくはマイクロクラック構造、望ましくはマイクロポーラス構造とマイクロクラック構造の双方の構造を有するものとする。これによって、3価クロムめっき層と組み合わされる腐食分散めっき層が、上記3価クロムめっき層を積極的にマイクロポーラス構造化もしくはマイクロクラック構造化させる機能を有している場合に好都合となる。その理由は、3価クロムめっき皮膜自体が本来的に有しているマイクロポーラス構造もしくはマイクロクラック構造との相乗効果によって、微細孔腐食をより微細に分散発生させることができるからである。

【0016】

自動車用外装部品等には、微細孔腐食に対する優れた耐食性および塩化カルシウムに対する優れた耐食性が求められる。この自動車用外装部品等に代表されるクロムめっき部品が6価クロムめっきと類似または同等の白銀色の意匠を呈し、且つ微細孔腐食に対する優れた耐食性および塩化カルシウムに対する優れた耐食性を有する上では、腐食分散めっき層、3価クロムめっき層およびクロム化合物皮膜からなる複合めっき皮膜が下記(a)〜(c)の条件を満たすものであることが望ましい。

【0017】

(a)60度入射光による鏡面光沢度が480以上であること。

【0018】

(b)JIS H 8502に定めるキャス試験を40時間実施した後、30μm以上の腐食痕に対し上記JIS H 8502に準拠して全腐食面積率による評価を行った場合のレイティングナンバー評価値が8.0以上であること。

【0019】

(c)腐食試験として、カオリン30gと塩化カルシウム飽和溶液50mlとを混合した泥状の腐食促進剤を複合めっき皮膜に均一に塗布し、60℃、23%RH環境に保たれた恒温恒湿槽に336時間放置した後においても腐食による外観変化が観察されないこと。

【0020】

上記腐食分散めっき層は、先にも述べた理由から、当該腐食分散めっき層と組み合わされる3価クロムめっき層に対しマイクロポーラス構造またはマイクロクラック構造を生じさせる機能を有するめっき層、より望ましくは、上記マイクロポーラス構造とマイクロクラック構造の双方の構造を生じさせる機能を有するめっき層とする。

【0021】

上記3価クロムめっき層は、塩基性硫酸クロム90〜160g/lを主成分とし、添加物としてチオシアン酸塩、モノカルボン酸塩、ジカルボン酸塩のうち少なくともいずれか一つと、アンモニウム塩、アルカリ金属塩、アルカリ土類金属塩のうち少なくともいずれか一つのほか、ホウ素化合物および臭化物をそれぞれ含むめっき浴中での電気めっき処理によって生成したものであることが望ましい。

【0022】

なお、上記チオシアン酸塩、モノカルボン酸塩、ジカルボン酸塩に代表される添加物は、めっきを安定的に継続させる浴安定錯化剤として機能するものであり、また、アンモニウム塩、アルカリ金属塩、アルカリ土類金属塩に代表される添加物は、めっき浴に電気をより流れやすくしてめっき効率を上げる電導塩として機能する。さらに、添加物としてのホウ素化合物はめっき浴中のpH変動を抑制するpH緩衝剤として機能するほか、臭化物は陽極上での塩素ガスの発生および6価クロムの生成を抑制する機能を有する。

【0023】

より望ましくは、上記3価クロムめっき層は、モノカルボン酸塩としてギ酸アンモニウムおよびギ酸カリウムのうち少なくともいずれか一つと、臭化物として臭化アンモニウムおよび臭化カリウムのうち少なくともいずれか一つのほか、ホウ素化合物としてホウ酸を添加剤として含むめっき浴中での電気めっき処理によって生成したものとする。

【0024】

より具体的には、例えば浴中の塩基性硫酸クロムの濃度は130g/l、ギ酸アンモニウムを約40g/lまたはギ酸カリウムを約55g/l、電気めっきの電流密度を約10A/dm2、の条件にて処理されて生成する膜厚0.15〜0.5μmの3価クロムめっきの皮膜とする。

【0025】

上記クロムめっき部品のクロム化合物皮膜は、Cr(VI)を含む処理浴中での陰極酸性電解クロメート処理によって生じるところのクロムの酸化物、水酸化物、オキシ水酸化物のうち少なくともいずれか一つからなる膜厚7nm以上のものであって、当該クロム化合物皮膜を10分間煮沸してもその皮膜からの6価クロムの溶出が0.006μg/cm2未満であることが望ましい。

【0026】

さらに、上記クロムめっき部品のクロム化合物皮膜は、重クロム酸塩、クロム酸塩、無水クロム酸のうち少なくともいずれか一つを20〜40g/l含有するpH1.0〜5.5、温度20〜70℃の浴中にて、0.1〜1.0A/dm2の電流密度で、10〜90秒間、陰極酸性電解クロメート処理されることにより生成される7nm以上の皮膜であって、クロムの酸化物、水酸化物、オキシ水酸化物のうち少なくともいずれかからなる皮膜であることが望ましい。

【0027】

より望ましくは、クロム酸系の塩として重クロム酸ナトリウム二水和物を約27g/l、pH4.0〜5.0、浴温度約35℃の浴中にて生成されるクロム化合物皮膜とする。

【0028】

次に、本発明の製造方法を説明する。本発明のクロムめっき部品の製造方法にあっては、素地上に腐食電流分散を目的とした腐食分散めっき層を形成する工程と、上記腐食分散めっき層の上に塩基性硫酸クロムを金属供給源とする膜厚0.05〜2.5μmの3価クロムめっき層を形成する工程と、上記3価クロムめっき層の上に陰極酸性電解クロメート処理により膜厚が7nm以上のクロム化合物の皮膜を形成する工程と、を含んでいる。

【0029】

上記各処理工程の間には十分な水洗を含み、さらに各処理工程の間はめっき表面でのめっき析出を阻害する酸化皮膜の生成を抑制するため、表面が乾くような時間をあけないように留意することが望ましい。

【0030】

上記製造方法において、腐食分散めっき層は、3価クロムめっき層に対しマイクロポーラス構造もしくはマイクロクラック構造、またはマイクロポーラス構造とマイクロクラック構造の双方の構造を生じさせる機能を有するめっき浴中での電気めっき処理によって生成することが望ましい。

【0031】

さらに、上記製造方法において、3価クロムめっき層は、めっき金属供給源として塩基性硫酸クロム90〜160g/lを主成分とし、めっきを安定的に継続するための添加剤(物)のうち、浴安定化錯化剤として機能するチオシアン酸塩、モノカルボン酸塩、ジカルボン酸塩のうち少なくともいずれか一つと、めっき浴に電気をより流れやすくしてめっき効率を上げるべく電導塩として機能するアンモニウム塩、アルカリ金属塩、アルカリ土類金属塩のうち少なくともいずれか一つと、めっき中のpH変動を抑制するpH緩衝剤として機能するホウ素化合物と、陽極上での塩素ガスの発生および6価クロムの生成を抑制することを目的として添加する臭化物をそれぞれ含むめっき浴中にて電気めっき処理することが望ましい。

【0032】

より望ましくは、上記浴安定化錯化剤として機能するモノカルボン酸塩として例えばギ酸アンモニウムおよびギ酸カリウムのうち少なくともいずれか一つと、上記臭化物として例えば臭化アンモニウムおよび臭化カリウムのうち少なくともいずれか一つと、上記pH緩衝剤として機能するホウ素化合物としてホウ酸を添加剤として含むものとする。

【0033】

より具体的には、例えば浴中の塩基性硫酸クロムの濃度は130g/l、ギ酸アンモニウムを約40g/lまたはギ酸カリウムを約55g/l、電気めっきの電流密度を約10A/dm2、の条件にて処理されて生成される皮膜の膜厚が0.15〜0.5μmとなるように制御するものとする。

【0034】

さらに、上記製造方法において、陰極酸性電解クロメート処理は、例えば重クロム酸塩、クロム酸塩、無水クロム酸のうち少なくともいずれか一つを合計で20〜40g/l含有するpH1.0〜5.5、温度20〜70℃の浴中にて0.1〜1.0A/dm2の電流密度で10〜90秒間処理されるように制御することが望ましい。

【0035】

より望ましくは、クロム酸系の塩として重クロム酸ナトリウム二水和物を約27g/l、pH4.0〜5.0、浴温度約35℃の浴中にて処理するものとする。

【0036】

図1は本発明のより具体的な実施の形態を示す図であり、装飾クロムめっき部品である自動車用外装部品の拡大断面図を示している。

【0037】

同図に一例として示す装飾クロムめっき部品1は、例えば、ABS樹脂成形品を素地2としてその表面に複数の金属めっき層よりなる全めっき層3が形成されているとともに、全めっき層3がクロム化合物皮膜7で被覆されている。

【0038】

より詳しくは、ABS樹脂成形品である素地2の表面は、それ自体の平滑性等の向上を目的として下地となる銅めっき層4が形成されているとともに、銅めっき層4の上にはニッケルめっき層5が形成されていて、さらにニッケルめっき層5の上に表面クロムめっき層6として3価クロムめっき層が形成されている。これらの銅めっき層4、ニッケルめっき層5および表面クロムめっき層6により複合構造の全めっき層3が形成されれている。全めっき層3が素地2を被覆していることで表面クロムめっき層6の白銀色を活かした意匠が付与される。なお、全めっき層3の膜厚は一般的には5〜100μm程度である。

【0039】

また、表面クロムめっき層6とニッケルめっき層5とを比較した場合にニッケルめっき層5の方が電気化学的に腐食しやすいことから、ニッケルめっき層5もまたその耐食性向上のために複合構造となっている。すなわち、ニッケルめっき層5は、腐食電流分散を目的とし且つ表面クロムめっき層6の下地として機能する腐食分散ニッケルめっき層5aと、その下側の光沢ニッケルめっき層5b、および当該光沢ニッケルめっき層5bの光沢剤に含まれる硫黄分を微量化した硫黄なしニッケルめっき層5cにより三層構造となっていて、これにより耐食性の向上が図られている。この腐食分散ニッケルめっき層5aが、本発明の腐食分散めっき層に該当する。そして、この腐食分散ニッケルめっき層5aと、表面クロムめっき層6と、クロム化合物皮膜7とにより、複合めっき皮膜8が構成される。

【0040】

ニッケルめっき層5の耐食性が向上するのは、光沢ニッケルめっき層5bと硫黄なしめっき層5cとを比較した場合に硫黄なしニッケルが貴電位シフトであることによる。この電位差のために、腐食の進行に際して光沢ニッケルめっき層5bの横方向に進行し、硫黄なしニッケルめっき層5cの方向、つまり深さ方向への腐食の進行が抑制される。よって、硫黄なしニッケルめっき層5cおよび銅めっき層4へと腐食が進展して、めっき層の剥がれなどの外観不良となって現れるまでの時間が延びることになる。また、下地となる光沢ニッケルめっき層5bの局部腐食を抑制するために、表面クロムめっき層6はその表面に微細な孔(マイクロポーラス)または微細なクラック(マイクロクラック)を多数有している。この多数の微細な孔または微細なクラックの存在により腐食電流が分散され、光沢ニッケルめっき層5bの局部腐食が抑制されて耐食性が向上することになる。なお、表面クロムめっき層6に対し微細な孔やクラックを生じさせるのが、腐食電流分散を目的とした腐食分散ニッケルめっき層5aである。

【0041】

ここで、素地2は必ずしもABS樹脂に代表されるような樹脂材に限られるものではない。装飾クロムめっきが可能な素材であれば、樹脂であるか金属であるかは特に問わない。樹脂素材の場合、無電解めっき、ダイレクトプロセス等の手段により表面に導電性を付与すれば電気めっきが可能である。

【0042】

また、全めっき層3のうち、上記銅めっき層4も必ずしも銅に限らない。素地2の上には、一般には先に述べた平滑性の向上のほか、素地2とニッケルめっき層5との間に生じる線膨張係数の差を緩和すること等を目的として銅めっきを施すが、銅めっきに代えて同様の効果を発揮可能な例えばニッケルめっき、錫−銅合金めっきを採用することもできる。

【0043】

さらに、全めっき層3のうち、上記ニッケルめっき層5もまた必ずしもニッケルに限らない。微細孔腐食に対する耐食性向上効果はニッケルめっきに限らず例えば先に述べた錫−銅合金めっきにも期待することができることから、上記ニッケルめっきに代えて錫−銅合金めっきを採用することもできる。ただし、この場合も腐食分散めっき層を備える必要がある。

【0044】

加えて、硫黄なしニッケルめっき層5cへの腐食進行を防御する目的で、光沢ニッケルめっき層5bと硫黄なしニッケルめっき層5cとの間にトリニッケルめっきを施すことも行われることから、この場合にも本発明を適用することができる。

【0045】

装飾クロムめっき部品1の腐食電流分散を目的とした腐食分散ニッケルめっき層5aは、表面クロムめっき層6に対してマイクロポーラス構造またはマイクロクラック構造を生じさせるめっきが好ましく、特にマイクロポーラス構造を生じさせるめっきが好ましい。その理由は、マイクロクラック構造を生じさせるめっきの場合、その上にめっきされる表面クロムめっき層6の膜厚が、部品全体のなかでも特に電気めっき時の対極に対して離れた部位周辺において薄くなる傾向があり、ひいては部品の耐食性が低下する場合があるからである。

【0046】

もっとも、上記のようなめっき処理時の不具合が確実に回避できる場合には、腐食分散ニッケルめっき層5aとしては、3価クロムめっき層である表面クロムめっき層6に対してマイクロポーラス構造とマイクロクラック構造の双方の構造を生じさせるめっきが特に好ましい。その理由は、例えば、表面クロムめっき層6に対しマイクロポーラス構造とマイクロクラック構造の双方の構造を生じさせる機能が腐食分散ニッケルめっき層5aにあれば、表面クロムめっき層6(3価クロムめっき皮膜)自体が本来的に有しているマイクロポーラス構造との相乗効果によって、微細孔腐食をより微細に分散させて発生させることができるからである。

【0047】

自動車用外装部品に代表されるような装飾クロムめっき部品1の表面クロムめっき層6の膜厚は0.05〜2.5μmであることが望ましく、さらには0.15〜0.5μmであることが望ましい。0.05μmよりも膜厚が薄い場合には、部品の美的外観である意匠性、めっき耐食性の確保が難しくなることがある。一方、膜厚が2.5μmを超える厚いものとなると、部品の一部に応力によるクラックが発生し、耐食性が低下することがある。なお、表面クロムめっき層6の形成方法はいわゆる電気めっき法が最適であるが、クロム合金めっきを採用することも可能ではある。

【0048】

装飾クロムめっき部品1における表面クロムめっき層6の最表面のクロム化合物皮膜7は、陰極電解クロメート処理によって形成されたものであって且つ膜厚が7nm以上の皮膜であることが望ましい。7nmよりも薄いものであると、クロムめっき部品としての耐食性の確保が難しくなることがある。なお、本発明においてクロム化合物の膜厚は、XPSによる装飾クロムめっき部品1の表面から深さ方向の元素分析(デプスプロファイル)において、酸素元素の濃度が最大値から半減するに至ったスパッタ深さをクロム化合物の膜厚と定義した。

【0049】

上記装飾クロムめっき部品1の製造方法において、塩基性硫酸クロムの濃度は90〜160g/lであることが望ましい。濃度が90g/lより低下すると、表面クロムめっき層6の付きまわりが低下し、表面クロムめっき層6が薄すぎて、部品の美的外観である意匠性、めっき耐食性の確保が難しくなることがある。一方、濃度が160g/lを超えると、浴の安定性が低下し、浴中の成分が沈殿してしまう場合がある。

【0050】

上記装飾クロムめっき部品1の製造方法における陰極酸性電解クロメート処理は、重クロム酸塩、クロム酸塩、無水クロム酸のうち少なくともいずれか一つを20〜40g/l含有することが望ましい。濃度が20g/lより低下すると、上述の処理の効果が薄れ、十分な耐食性を得ることができない場合がある。一方、濃度が40g/lを超えると、部品表面が変色する場合がある。

【0051】

処理浴はpH1.0〜5.5であることが望ましい。pH1.0より低下すると、部品に茶褐色の変色を引き起こす場合がある。一方、pH5.5を超えると、十分な耐食性を得ることができない場合がある。

【0052】

また、処理浴の温度は20〜70℃であることが望ましい。温度が20℃より低下すると、表面クロムめっき層6の表面における反応速度が緩慢となり、部品の十分な耐食性が得られない場合がある。一方、温度が70℃を超えると、反応速度が速すぎて、皮膜生成にむらが生じ、部品に茶褐色の変色を引き起こすことがある。

【0053】

さらに、電流密度は0.1〜1.0A/dm2であることが望ましい。電流密度が0.1A/dm2よりも低下すると、クロム化合物の十分な析出がなされず、必要十分な耐食性が得られない場合がある。一方、電流密度が1.0A/dm2を超えると、反応速度が速すぎ、皮膜生成にむらが生じ、部品に茶褐色の変色を引き起こす場合がある。

【0054】

処理時間は10〜90秒間であることが望ましい。10秒を下回る処理では、短時間過ぎて十分なクロム化合物皮膜7が生成されず、十分な耐食性が得られない場合がある。一方、90秒を上回る処理では、皮膜生成にむらが生じ、部品に茶褐色の変色を引き起こす場合がある。

【0055】

さらにまた、クロム酸系の塩として重クロム酸ナトリウム二水和物を用い、その濃度を約27g/l、pH4.0〜5.0、浴温度35℃程度の条件で処理することが望ましい。この条件下にて生成された皮膜は、耐食性のばらつきが最も少なく、安定して処理することができる。

【0056】

図2は上記装飾クロムめっき部品1の表面から深さ方向のXPSスペクトル分析結果を示している。同図において、酸素元素の濃度の最大値から半減するに至った深さ、すなわち、7nmが、クロム化合物皮膜7の膜厚である。この7nmよりも深い領域が表面クロムめっき層6である。同図から明らかなように、表面クロムめっき層6は、特に表面から9nmよりも深くなる領域において各元素の組成(at%)が安定化する傾向にあるものの、本発明者の考察によれば、この表面クロムめっき層6の組成が、Feを含むこと、好ましくは、Feを1〜7at%含むこと、より好ましくはCが3〜19at%、Oが1〜22at%、Feが1〜7at%(残部はCrおよび不純物)の範囲にあれば、後述するように所期の性能が得られることが判明した。すなわち、クロム化合物皮膜7による優れた耐食性と6価クロムめっきと類似または同等の白銀色の意匠を呈することができることが判明した。

【実施例】

【0057】

本発明に係る装飾クロムめっき部品の試料たるテストピース(試験片)を実施例1〜28とし、また当該実施例1〜28との比較のためのテストピースを比較例1〜22とし、それぞれの実施例1〜28および比較例1〜22のテストピースを以下の方法によりそれぞれ調整した。

【0058】

いずれの実施例1〜28および比較例1〜22においてもそのテストピースの素地はおおよそ名刺大程度の大きさの樹脂基材(ここでの材質は例えばABS樹脂とする。)とし、前処理後に銅めっき、硫黄なしニッケルめっき、光沢ニッケルめっきの順序でそれぞれのめっき処理を施す点はいずれも共通している。主たる相違点は、腐食電流分散を目的としためっき処理以降である。しかるに、それぞれの実施例1〜28および比較例1〜22のテストピースは、下記の表1に示すいずれかの腐食電流分散を目的としためっき処理、下記の表2に示すいずれかのクロムめっき処理、および下記の表3に示すいずれかの陰極電解クロメート処理の組み合わせによって調整した。

【0059】

なお、表1は実施例1〜5に対応しており、腐食電流分散を目的としためっきの条件を変えた場合における後述の腐食試験1、腐食試験2、鏡面光沢度および外観評価の結果を示し、表2は実施例6〜14に対応しており、塩基性硫酸クロムを金属供給源とする3価クロムめっきの条件を変えた場合における後述の腐食試験1、腐食試験2、鏡面光沢度および外観評価の結果を示す。

【0060】

表3は実施例15〜28に対応しており、クロム化合物皮膜7を生成するべく陰極酸性電解クロメート処理の条件を変えた場合における後述の腐食試験1、腐食試験2、鏡面光沢度および外観評価の結果を示し、表4は比較例1,2に対応しており、腐食電流分散を目的としためっきの条件を変えた場合における後述の腐食試験1、腐食試験2、鏡面光沢度および外観評価の結果を示す。

【0061】

表5は比較例3〜6に対応しており、塩基性硫酸クロムを金属供給源とする3価クロムめっきの条件を変えた場合における後述の腐食試験1、腐食試験2、鏡面光沢度および外観評価の結果を示し、表6は比較例7〜18に対応しており、クロム化合物皮膜7を生成するべく陰極酸性電解クロメート処理の条件を変えた場合における後述の腐食試験1、腐食試験2、鏡面光沢度および外観評価の結果を示す。

【0062】

さらに、表7は比較例19〜22に対応しており、クロムめっきの種類を変えた場合における後述の腐食試験1、腐食試験2、鏡面光沢度および外観評価の結果を示す。

【0063】

(1)腐食電流分散を目的としためっき処理

腐食電流分散を目的とした腐食分散ニッケルめっき層5aを生成するためのめっき処理は、表1〜7に符号(P)で示す実施例および比較例では、いずれもマイクロポーラスニッケル(ジュールニッケル)めっき浴にて、表面クロムめっき層6に対し5000個/cm2以上の微細孔を生じさせるべく処理を行った。

【0064】

また、符号(Q)で示す実施例および比較例では、いずれもマイクロクラックニッケルめっき浴下にて、表面クロムめっき層6に対し250本/cm以上のクラックを生じさせるべく処理を行った。さらに、「処理なし」または「なし」と表記したテストピースについては、いずれも腐食電流分散を目的としためっき処理を施さなかった。

【0065】

他方、符号(R)で示す実施例および比較例では、高応力により微細クラックを生じさせるマイクロクラックニッケルめっき浴中にパウダーを分散させたマイクロポーラスめっき浴中にて、表面クロムめっき層6に対し1000個/cm2以上の微細孔を生じさせ、且つ500本/cmのクラックを生じさせるべく処理を行った。符号(S)で示す実施例および比較例は、上層のクロムめっきの影響を受け、自らの皮膜にマイクロクラックを生じさせるべく処理を行った。

【0066】

図3は、表1〜7に符号(P)で示す腐食分散ニッケルめっき層5aのめっき処理によりマイクロポーラスが形成された表面クロムめっき層6の顕微鏡写真である。図4は、表1,2に符号(Q)で示す腐食分散ニッケルめっき層5aのめっき処理によりマイクロクラックが形成された表面クロムめっき層6の顕微鏡写真である。図5は、表1に符号(R)で示す腐食分散ニッケルめっき層5aのめっき処理によりマイクロポーラスおよびマイクロクラックの双方が形成された表面クロムめっき層6の顕微鏡写真である。図6は、表2に符号(S)で示す表面クロムめっき層それ自体の特性によりマイクロクラックが形成された表面クロムめっき層6の顕微鏡写真である。

【0067】

(2)表面クロムめっき処理

表面クロムめっき層6を生成するためのめっき処理は、表1〜6に示す実施例および比較例(各表中に「3価クロムめっき膜厚」と表記してあるもの、または「3価クロムめっき」の欄に「めっき膜厚」と表記してあるもの)では、いずれも塩基性硫酸クロムをクロム供給源とする3価クロムめっき浴にて処理を行った。めっき浴中の塩基性硫酸クロムの濃度(g/l)は数値にて示してある。浴安定化剤について、(A)で示した実施例および比較例では、ギ酸アンモニウムを添加剤として含むめっき浴にてめっき処理を施した。(B)で示した実施例および比較例では、ギ酸カリウムを添加剤として含むめっき浴にてめっき処理を施した。(C)で示した実施例および比較例では、酢酸アンモニウムを添加剤として含むめっき浴にてめっき処理を施した。(A)〜(C)のいずれの実施例および比較例共にその添加剤の濃度を併記してある。

【0068】

また、表7に示す比較例19〜22では、表面クロムめっき層6として塩基性硫酸クロム以外のクロム供給源によるめっきを施した。特に比較例19,20では、無水クロム酸300g/lを含む浴中にて6価クロムめっきを施した。比較例21,22では、双方共にカニングジャパン製の3価クロムめっき浴中にて3価クロムめっきを施した。なお、上述の各表面クロムめっき層6の膜厚の実測値を表1〜7に併記してある。また、いずれの実施例も、表面クロムめっき層6の組成は、Cが3〜19at%、Crが55〜95at%、Oが1〜22at%、Feが1〜7at%を満たしていた。

【0069】

(3)クロム化合物皮膜の生成

クロム化合物皮膜7の生成に関しては、表3および表6に符号(X)で示した実施例および比較例と、符号(Y)で示した実施例および比較例とでは、クロム化合物皮膜7の生成のための処理浴の種類および条件が異なっている。符号(X)で示した実施例および比較例は、重クロム酸ナトリウムを含む浴中にて陰極酸性電解クロメート処理によってクロム化合物皮膜7を生成した。他方、符号(Y)で示した実施例および比較例は、クロム酸30g/lを含む浴中にて陰極酸性電解クロメート処理によってクロム化合物を生成した。また、符号(Z)で示した実施例および比較例は、重クロム酸ナトリウム二水和物135g/lを含む浴中にて陰極塩基性電解クロメート処理によってクロム化合物皮膜7を生成した。なお、上述の各クロム化合物皮膜生成工程における処理浴の添加剤濃度、pH、処理作業における電流密度、処理時間および浴の温度を表3および表6に併記してある。また、いずれの実施例も、クロム化合物皮膜7の膜厚は7nm以上であった。

【0070】

(4)試験方法

実施例1〜28および比較例1〜22のそれぞれのテストピースについて、腐食試験1および腐食試験2を行った。

【0071】

腐食試験1は、「JIS H 8502 キャス(CASS)試験」に記載された負荷方法に準じて、試験時間は40時間にて実施した。

【0072】

腐食試験2はコロードコート試験として行うものであり、カオリン30gと塩化カルシウム飽和水溶液50mlとを混合した泥状の腐食促進剤をテストピース表面に均一に一定量塗布し、これを60℃、23%RH(相対湿度)環境に保たれた恒温恒湿槽に放置する負荷方法にて実施した。試験時間は、4時間、8時間、16時間、24時間、48時間、96時間、120時間、168時間、336時間、504時間、600時間の11段階とした。

【0073】

なお、上述の腐食試験1は、本発明に係る装飾クロムめっき部品1を自動車用外装部品に適用した場合の微細孔腐食に対する耐食性を判断するために、腐食試験2は、同じくクロム溶解腐食に対する耐食性を判断するためにそれぞれ採用した。

【0074】

実施例1〜28および比較例1〜22の全てのテストピースに対して、鏡面光沢度測定および外観観察を行った。鏡面光沢度の測定条件は、入射角60°の設定にて「BYK Gardner GmbH」社製の「micro TRI gloss μ」を用いて行った。外観観察は、後処理として不均一な変色やしみなどの外観異常の有無を目視にて確認した。

【0075】

上記腐食試験1の実施後の評価にあたっては、JIS H 8502に掲載されているところの全腐食面積率によるレイティングナンバーと類似の評価方法とした。なお、JIS H 8502との相違点は、微細な腐食痕についての扱いである。JIS H 8502においては、腐食の大きさが0.1mm(100μm)以下の微細な腐食に対しては評価対象外としている。しかしながら、近年の自動車外装(装飾)部品に対するユーザーの要求性能の上昇の現実に鑑み、腐食試験1の評価にあたっては、評価対象外とする腐食の大きさを30μm以下とした。これによって、上記のJIS H 8502では評価対象外である30〜100μmの大きさの腐食も評価対象に含まれるので、表1の腐食試験1に対する評価は、JIS H 8502での評価より厳しいものとなる。腐食試験1の評点は最高が10.0であり、評点の数値が大きいほど腐食面積が小さく、より耐食性が高いことを意味する。表1〜表7に示す結果は、上記試験方法および評価方法によって、レイティングナンバーが9.8以上となったテストピースをAAA、同9.0以上9.8未満となったテストピースをAA、同8.0以上9.0未満となったテストピースをA、同8.0未満となったテストピースをNGとして、4段階で評価した。

【0076】

上記腐食試験2の実施後の評価にあたっては、塗布した泥を流水等によりテストピース表面に傷を付けぬように除去して乾燥させた後、目視により確認可能な程度の白曇りや干渉色(クロム溶解腐食発生の起点)の発生が確認されるまでの時間で評価した。白曇り、干渉色やクロム溶解による外観変化が確認されるまでの時間が長いテストピースほど、よりクロム溶解腐食に対する耐食性が高いテストピースであることを意味する。表1〜表7に示す結果は、先に述べた試験方法および評価方法によって、白曇り、干渉色やクロム層溶解による外観変化が4時間後に確認できたテストピースはNG、以降、4時間の倍数で8時間、16時間、24時間、48時間、96時間、120時間および168時間のそれぞれの経過後に上記外観変化が確認されたテストピースはB、336時間、504時間および600時間のそれぞれの経過後に上記外観変化が確認されたテストピースはA、さらに600時間を経過してもなおも上記外観変化が確認されなかったテストピースをAAとして、4段階で評価した。

【0077】

上記鏡面光沢度および外観の評価にあたっては、先に述べた試験方法および評価方法によって、自動車用外装部品に代表されるような装飾めっきの意匠の相違を比較的明確に分類可能であることから、表1〜表7に示すように、鏡面光沢度が530以上のテストピースをAA、480以上のテストピースをA、480未満のテストピースまたはテストピース表面に茶褐色の変色などの外観不良が表れたテストピースをNGとして、3段階で評価した。

【0078】

【表1】

【0079】

【表2】

【0080】

【表3】

【0081】

【表4】

【0082】

【表5】

【0083】

【表6】

【0084】

【表7】

【0085】

表1〜3から明らかなように、実施例1〜28では、先に述べた腐食試験1、腐食試験2、鏡面光沢度および外観の評価の結果がいずれもAAA、AA、Aのうちのいずれかとなっていて、耐食性および意匠性の面で優れていることが理解できる。これに対して、表4〜7の比較例1〜22では、同じ腐食試験1、腐食試験2、鏡面光沢度および外観の評価の結果がNGまたはBとなっているものが多く、3種類の評価が共にAAA、AA、Aのうちのいずれかとなっているものがなく、耐食性および意匠性の面で先の実施例1〜28よりも劣っていることがわかる。

【図面の簡単な説明】

【0086】

【図1】本発明の好ましい実施の形態を示す図で、装飾クロムめっき部品の表面部分の拡大断面説明図。

【図2】同じく装飾クロムめっき部品の表面部分のXPSスペクトル分析結果を示す図。

【図3】マイクロポーラスが形成された表面クロムめっき層の顕微鏡写真。

【図4】マイクロクラックが形成された表面クロムめっき層の顕微鏡写真。

【図5】マイクロポーラスおよびマイクロクラックが形成された表面クロムめっき層の顕微鏡写真。

【図6】マイクロクラックが形成された表面クロムめっき層の顕微鏡写真。

【符号の説明】

【0087】

1…装飾クロムめっき部品

2…素地

3…全めっき層

4…銅めっき層

5…ニッケルめっき層

5a…腐食分散ニッケルめっき層

5b…光沢ニッケルめっき層

5c…硫黄なしニッケルめっき層

6…表面クロムめっき層(3価クロムめっき層)

7…クロム化合物皮膜

8…複合めっき皮膜

【特許請求の範囲】

【請求項1】

素地と、

この素地上に形成した腐食分散めっき層と、

この腐食分散めっき層の上に塩基性硫酸クロムを金属供給源として形成した膜厚0.05〜2.5μmの3価クロムめっき層と、

この3価クロムめっき層の上に陰極酸性電解クロメート処理により形成した膜厚が7nm以上のクロム化合物の皮膜と、

を備えたことを特徴とするクロムめっき部品。

【請求項2】

上記3価クロムめっき層は、マイクロポーラス構造およびマイクロクラック構造の少なくとも一方の構造を有するものであることを特徴とする請求項1に記載のクロムめっき部品。

【請求項3】

上記3価クロムめっき層は、Feを含むことを特徴とする請求項1に記載のクロムめっき部品。

【請求項4】

上記3価クロムめっき層は、Feを1〜7at%含むことを特徴とする請求項1に記載のクロムめっき部品。

【請求項5】

上記3価クロムめっき層は、Cを3〜19at%、Oを1〜22at%、Feを1〜7at%含むことを特徴とする請求項1に記載のクロムめっき部品。

【請求項6】

上記腐食分散めっき層、3価クロムめっき層およびクロム化合物皮膜からなる複合めっき皮膜が下記(a)〜(c)の条件を満たすものであることを特徴とする請求項1〜5のいずれかに記載のクロムめっき部品。

(a)60度入射光による鏡面光沢度が480以上であること。

(b)JIS H 8502に定めるキャス試験を40時間実施した後、30μm以上の腐食痕に対し上記JIS H 8502に準拠して全腐食面積率による評価を行った場合のレイティングナンバー評価値が8.0以上であること。

(c)腐食試験として、カオリン30gと塩化カルシウム飽和溶液50mlとを混合した泥状の腐食促進剤を複合めっき皮膜に均一に塗布し、60℃、23%RH環境に保たれた恒温恒湿槽に336時間放置した後においても腐食による外観変化が観察されないこと。

【請求項7】

素地上に腐食電流分散を目的とした腐食分散めっき層を形成する工程と、

この腐食分散めっき層の上に塩基性硫酸クロムを金属供給源とする膜厚0.05〜2.5μmの3価クロムめっき層を形成する工程と、

この3価クロムめっき層の上に陰極酸性電解クロメート処理により膜厚が7nm以上のクロム化合物の皮膜を形成する工程と、

を含むことを特徴とするクロムめっき部品の製造方法。

【請求項8】

上記腐食分散めっき層は、上記3価クロムめっき層に対しマイクロポーラス構造およびマイクロクラック構造の少なくとも一方の構造を生じさせる機能を有するめっき浴中での電気めっき処理によって生成することを特徴とする請求項7に記載のクロムめっき部品の製造方法。

【請求項9】

上記3価クロムめっき層は、塩基性硫酸クロム90〜160g/lを主成分とし、添加物としてチオシアン酸塩、モノカルボン酸塩、ジカルボン酸塩のうち少なくともいずれか一つと、アンモニウム塩、アルカリ金属塩、アルカリ土類金属塩のうち少なくともいずれか一つのほか、ホウ素化合物および臭化物をそれぞれ含むめっき浴中での電気めっき処理によって生成することを特徴とする請求項7または8に記載のクロムめっき部品の製造方法。

【請求項10】

上記3価クロムめっき層は、モノカルボン酸塩としてギ酸アンモニウムおよびギ酸カリウムのうち少なくともいずれか一つと、臭化物として臭化アンモニウムおよび臭化カリウムのうち少なくともいずれか一つのほか、ホウ素化合物としてホウ酸を添加剤として含むめっき浴中での電気めっき処理によって生成することを特徴とする請求項9に記載のクロムめっき部品の製造方法。

【請求項11】

上記陰極酸性電解クロメート処理は、クロムの酸化物、水酸化物、オキシ水酸化物のうち少なくともいずれか一つのクロム化合物を7nm以上の膜厚で生成させる処理であって、

重クロム酸塩、クロム酸塩、無水クロム酸のうち少なくともいずれか一つを20〜40g/l含有するpH1.0〜5.5、温度20〜70℃の浴中にて0.1〜1.0A/dm2の電流密度で10〜90秒間の条件にて処理することを特徴とする請求項7〜10のいずれかに記載のクロムめっき部品の製造方法。

【請求項1】

素地と、

この素地上に形成した腐食分散めっき層と、

この腐食分散めっき層の上に塩基性硫酸クロムを金属供給源として形成した膜厚0.05〜2.5μmの3価クロムめっき層と、

この3価クロムめっき層の上に陰極酸性電解クロメート処理により形成した膜厚が7nm以上のクロム化合物の皮膜と、

を備えたことを特徴とするクロムめっき部品。

【請求項2】

上記3価クロムめっき層は、マイクロポーラス構造およびマイクロクラック構造の少なくとも一方の構造を有するものであることを特徴とする請求項1に記載のクロムめっき部品。

【請求項3】

上記3価クロムめっき層は、Feを含むことを特徴とする請求項1に記載のクロムめっき部品。

【請求項4】

上記3価クロムめっき層は、Feを1〜7at%含むことを特徴とする請求項1に記載のクロムめっき部品。

【請求項5】

上記3価クロムめっき層は、Cを3〜19at%、Oを1〜22at%、Feを1〜7at%含むことを特徴とする請求項1に記載のクロムめっき部品。

【請求項6】

上記腐食分散めっき層、3価クロムめっき層およびクロム化合物皮膜からなる複合めっき皮膜が下記(a)〜(c)の条件を満たすものであることを特徴とする請求項1〜5のいずれかに記載のクロムめっき部品。

(a)60度入射光による鏡面光沢度が480以上であること。

(b)JIS H 8502に定めるキャス試験を40時間実施した後、30μm以上の腐食痕に対し上記JIS H 8502に準拠して全腐食面積率による評価を行った場合のレイティングナンバー評価値が8.0以上であること。

(c)腐食試験として、カオリン30gと塩化カルシウム飽和溶液50mlとを混合した泥状の腐食促進剤を複合めっき皮膜に均一に塗布し、60℃、23%RH環境に保たれた恒温恒湿槽に336時間放置した後においても腐食による外観変化が観察されないこと。

【請求項7】

素地上に腐食電流分散を目的とした腐食分散めっき層を形成する工程と、

この腐食分散めっき層の上に塩基性硫酸クロムを金属供給源とする膜厚0.05〜2.5μmの3価クロムめっき層を形成する工程と、

この3価クロムめっき層の上に陰極酸性電解クロメート処理により膜厚が7nm以上のクロム化合物の皮膜を形成する工程と、

を含むことを特徴とするクロムめっき部品の製造方法。

【請求項8】

上記腐食分散めっき層は、上記3価クロムめっき層に対しマイクロポーラス構造およびマイクロクラック構造の少なくとも一方の構造を生じさせる機能を有するめっき浴中での電気めっき処理によって生成することを特徴とする請求項7に記載のクロムめっき部品の製造方法。

【請求項9】

上記3価クロムめっき層は、塩基性硫酸クロム90〜160g/lを主成分とし、添加物としてチオシアン酸塩、モノカルボン酸塩、ジカルボン酸塩のうち少なくともいずれか一つと、アンモニウム塩、アルカリ金属塩、アルカリ土類金属塩のうち少なくともいずれか一つのほか、ホウ素化合物および臭化物をそれぞれ含むめっき浴中での電気めっき処理によって生成することを特徴とする請求項7または8に記載のクロムめっき部品の製造方法。

【請求項10】

上記3価クロムめっき層は、モノカルボン酸塩としてギ酸アンモニウムおよびギ酸カリウムのうち少なくともいずれか一つと、臭化物として臭化アンモニウムおよび臭化カリウムのうち少なくともいずれか一つのほか、ホウ素化合物としてホウ酸を添加剤として含むめっき浴中での電気めっき処理によって生成することを特徴とする請求項9に記載のクロムめっき部品の製造方法。

【請求項11】

上記陰極酸性電解クロメート処理は、クロムの酸化物、水酸化物、オキシ水酸化物のうち少なくともいずれか一つのクロム化合物を7nm以上の膜厚で生成させる処理であって、

重クロム酸塩、クロム酸塩、無水クロム酸のうち少なくともいずれか一つを20〜40g/l含有するpH1.0〜5.5、温度20〜70℃の浴中にて0.1〜1.0A/dm2の電流密度で10〜90秒間の条件にて処理することを特徴とする請求項7〜10のいずれかに記載のクロムめっき部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−74170(P2009−74170A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2008−217561(P2008−217561)

【出願日】平成20年8月27日(2008.8.27)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成20年8月27日(2008.8.27)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]