クロムフリーアルミ合金表面耐食処理方法及び耐ガルバニック腐食CFRP/アルミ合金積層板の製造法

【課題】

クロム酸塩を使用しないアルミ合金表面耐食処理方法および耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の製造法に関するものである。

【解決手段】

クロムを使用しないアルミ合金表面耐食処理方法は、封孔しない硫酸陽極酸化による酸化皮膜の被覆及びナノシリカ粒子強化有機・無機ゾルゲルコーティングを構成の特徴とする。また、耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の製造方法は、アルミ合金表面耐食処理方法におけるナノシリカ粒子強化有機・無機ゾルゲルコーティングの適宜制御及び成形条件が従来のCFRP積層板の成形条件を利用することを構成の特徴とする。

クロム酸塩を使用しないアルミ合金表面耐食処理方法および耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の製造法に関するものである。

【解決手段】

クロムを使用しないアルミ合金表面耐食処理方法は、封孔しない硫酸陽極酸化による酸化皮膜の被覆及びナノシリカ粒子強化有機・無機ゾルゲルコーティングを構成の特徴とする。また、耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の製造方法は、アルミ合金表面耐食処理方法におけるナノシリカ粒子強化有機・無機ゾルゲルコーティングの適宜制御及び成形条件が従来のCFRP積層板の成形条件を利用することを構成の特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クロム酸塩を使用しないアルミ合金表面耐食処理方法および耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の製造法に関するものである。

【背景技術】

【0002】

アルミ合金は、その高比剛性と高非強度により、軽構造の主要材料として、航空機や宇宙機器、自動車、建築など裾野の広い分野に大量に使用されている。しかし、素材のアルミ合金は自然環境において腐食しやすい材料であり、構造材料として利用するためには、その表面処理が欠かせない。特に航空産業において、アルミ合金の耐食性を高めるため、その表面処理にはクロム酸塩を利用してきていたが、しかし、1970年代から、クロム酸塩の利用による環境汚染や作業員健康への悪影響が注目され、脱クロムの新しい表面処理方法が求められている。代替元素による方法やゾレゲルコーティングによる方法などが研究されはじめて30年近くになるが、クロム酸塩を利用した処理方法に替わる有効な処理方法はまだ確立されていない。一日も早くその代替方法を見つけることは航空宇宙産業にとって重要な課題である。

【0003】

一方、FRP(繊維強化プラスティック)とアルミ合金のハイブリド積層板は1970年代から欧米で研究され、現在AFRP(アラミド繊維強化プラスティック)とアルミ合金及びGFRP(ガラス繊維強化プラスティック)とアルミ合金のハイブリド積層板はすでに製品化されておりそれぞれARALL▲R▼とGLARE▲R▼という商標として登録されおり、エアバス社において航空機の構造材料として利用されている。しかし、もっともよい力学性質を有するCFRP(炭素繊維強化プラスティック)/アルミ合金ハイブリド積層板については、当初からその開発研究も進められていたが、炭素繊維とアルミ合金の接触による異種金属接触腐食(以下ガルバニック腐食)は大きな壁となり、現在までまだ未解決である。従って、CFRP/アルミ合金ハイブリド積層板を開発するためには、従来の優れた力学性質を保ちながらガルバニック腐食の克服は必須の条件である。

【発明の開示】

【発明が解決しようとする課題】

【0004】

現在、一般的に航空宇宙産業におけるアルミ合金んの処理方法は3つのプロセス、即ち、コンバージンコーティング、プライーマ、トップコートによって行われている。コンバージンコーティングとプライーマの両プロセスにはクロム酸塩が使用されている。本発明の目的は、その2つのプロセスに変わるクロムフリー耐食表面処理方法及びその技術を利用した耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

上記目的を達成するための本発明によるクロムを使用しないアルミ合金表面耐食処理方法は、硫酸陽極酸化による酸化皮膜の被覆及びナノシリカ粒子強化有機・無機ゾルゲルコーティングを構成の特徴とする。また、本発明による耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の製造方法は、本発明のアルミ合金表面耐食処理方法におけるナノシリカ粒子強化有機・無機ゾルゲルコーティングの適宜制御及び成形条件が従来のCFRP積層板成形と同じ条件を利用することを構成の特徴とする。

【0006】

本発明の硫酸陽極酸化による酸化皮膜の被覆は次のような工程によって行われる。まず、アルカリ洗剤によるアルミ合金板の洗浄、次に水酸化ナトリウム溶液(30wt%)によるエッチング、そして水洗、続いて硝酸溶液(60vol%)によるディスマット処理、そして水洗、最後に硫酸(10vol%)と硫酸アルミ(12wt%)溶液による陽極酸化処理(21℃、定電流,100A/m2、30分)、そして水洗等工程によってアルミ合金の表面に酸化膜を形成させる。適宜な接着性を保つため、封孔処理を行わない。これは通常の硫酸陽極酸化処理プロセスと違って、本発明の陽極酸化プロセスの特徴である。

【0007】

本発明の第2プロセスはナノシリカ粒子強化有機・無機ゾルゲルコーティングである。本プロセスは、コロイダルシリカ(SiO2 20%・粒径8〜11nm)、3−グリシドキシプロピルトリメトキシシラン(以下GPTS)、ビスフェノールA型エポキシ樹脂、テトラエチレンペンタミン硬化剤(以下TEPA)等市販の材料及び化学原料を用いたゾルゲル溶液の調製、ディップコーティング及び加熱硬化の3工程によって構成される。

【0008】

ゾルゲル溶液の調製は次のように室温(約20℃)で行われる。先ずGPTSと蒸留水(1:2〜3モル比)と少量の酢酸をガラス容器に入れ、溶液が無色透明になるまで攪拌を行う。無色透明になった溶液にコロイダルシリカ(GPTSとの比1:0.7〜1.2モル比)を入れて更に攪拌を行う。また、別の容器にエポキシ樹脂(GPTSとの比1:0.07〜0.13モル比)とエタノール(GPTSとの比1:7〜10モル比)を混合し、溶液が無色透明になるまで攪拌を行う。そしてこのエポキシ樹脂を含む溶液をGPTSを含む溶液に加える。最後にTEPA硬化剤(GPTSとの比1:0.07〜0.12比)を加えて攪拌することによってゾルゲルコーティング溶液の調製を完成する。エポキシ樹脂とエタノールを混合するときは、エポキシ樹脂がエタノールに溶け易くするため、溶液の温度を40℃まで一度升温する方が好ましい。また、各原料の配合比や攪拌時間などは使用目的に応じて適宜に調整できる。更に耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の製造のためには、原料のCFRPのマトリックス材料に応じたエポキシ樹脂や硬化剤の種類を選ぶことが可能である。

【0009】

ディップコーティングは、先ず硫酸陽極酸化処理後のアルミ合金板の表面をアルコールやアセトンなどの揮発性液で洗浄し、乾燥させる。続いて調製されたゾルゲル溶液に洗浄されたアルミ合金板を浸漬させ、その後引き上げることによって行われる。このディップコーティングの後、電気オーブンを使用してゾルゲルコーティング膜の加熱硬化を行う。厚い膜を作製したいときは、複数回のディップコーティングを行うことが望ましい。表面処理後のアルミ合金を単体材料として使用する場合は、硬化温度は130℃、硬化時間は60〜90分が適当である。複数回ディップコーティングを行うときは、最終回の硬化温度は130℃に、その前の硬化温度は130℃以下で行うことが望ましい。但し、アルミ合金板を耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板に利用する場合は、ゾルゲルコーティング膜の硬化温度は50℃に制御されることと最終回のディップコーティング後に加熱硬化を行わないことが望ましい。

【0010】

本発明の耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の成形は従来のCFRP積層板と同じ成形条件で行う。即ち、先ず、上述の本発明によって表面処理されたアルミ合金板とCFRPプリプレグ材を用いて目的に応じた積層を構成する。続いて真空フィルムと真空テープを使用して積層したアルミ合金板とCFRPプリプレグ材を真空パックに密封し、オートクレーブに入れて真空引きを行う。その後、CFRPプリプレグ材メーカーが提供した成形条件に従い加圧・加熱工程による硬化成形を行う。

【発明の効果】

【0011】

本発明によるクロムフリーアルミ合金表面耐食処理方法は、優れた耐食性を提供でき、かつクロム酸塩を使用しない自然環境及び作業員にやさしい表面耐食処理方法である。航空産業や他の工業用の大量のアルミ合金の表面処理に適用できれば、自然環境保護に大きく貢献できる。また、本発明のCFRP/アルミ合金ハイブリド積層板の製造方法は、硫酸陽極酸化処理及びナノシリカ粒子強化有機・無機ゾルゲルコーティングの適宜制御を行うことによって、アルミ合金板とCFRPとの電位差を減少させ、さらに腐食電流の激減にも成功している。そのため本ハイブリド積層板はガルバニック腐食に対して強い耐食性を有する。航空宇宙産業に新しいCFRP/アルミ合金ハイブリド積層板が提供できる。

【発明を実施するための最良状態】

【0012】

本発明を実施するための最良状態は次のとおりである。硫酸陽極酸化膜は3μm、封孔しないことが望ましい。また、ナノシリカ粒子強化有機・無機ゾルゲルコーティングプロセスにおいては、各原料の配合比や攪拌時間や温度などを適宜に制御することが必要である。但し、耐食性、膜の力学性能を適宜に保つため、前述の配合比に近いものが望ましい。また、ゾルゲルコーティング膜の最高硬化温度は使用する原料のエポキシ樹脂によって適宜に決められる。アルミ合金板を耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の製造のために使用するときは、原料のCFRPのマトリックス材料に応じた樹脂や硬化剤の種類を選ぶことが可能である。更に、CFRPプリプレグとの濡れ性とCFRP/アルミ合金ハイブリド積層板を成形するときの加熱工程を考慮して、ゾルゲルコーティング膜の硬化温度は50℃に制御されることと複数回ディップコーティングの最終回のディップコーティング後に加熱硬化を行わないことが望ましい。

【0013】

以下、アルミ合金板2024−T3、熱硬化型T300/#2580(東レ)CFRPプリプレグを用いて行った実施例と比較例によって、本発明のクロムフリーアルミ合金耐食表面処理方法及び耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板製造方法を具体的に説明する。

【実施例1】

【0014】

厚さ0.5mm、15mm×15mmの正方形のアルミ合金板2024−T3を用いて本発明のクロムフリーアルミ合金耐食表面処理方法を用いて表面処理を行い、続いて3%NaCl溶液における自然電位を測定してその耐食性を評価した。

【0015】

表面処理は硫酸陽極酸化による酸化皮膜の被覆及びナノシリカ粒子強化有機・無機ゾルゲルコーティングの2つのプロセスで行った。まず、アルミ合金板2024−T3に対して、アルカリ洗剤による洗浄、水酸化ナトリウム(30wt%、60℃、10秒)によるエッチング、水洗、硝酸(60vol%、18℃、10秒)によるディスマット処理、水洗、硫酸(10vol%)と硫酸アルミ(12wt%)による陽極酸化処理(12wt%)(21℃、定電流,100A/m2、30分)、水洗等処理工程を実施して2024−T3板の表面に陽極酸化膜を形成させた。

【0016】

続いて陽極酸化処理を施こされた2024−T3板に対し、ナノシリカ粒子強化有機・無機ゾルゲルコーティングを行った。ゾルゲルコーティングは、主にゾルゲル溶液の調製、ディップコーディング及び加熱硬化の3工程によって行う。

【0017】

ゾルゲル溶液の調製は次のように行われた。先ずGPTSと蒸留水(1:2〜3モル比)と少量の酢酸の混合溶液が無色透明になるまで(1〜2時間)攪拌を行う。無色透明になった溶液にコロイダルシリカ(GPTSとの比1:0.7〜1.2モル比)を入れて更に攪拌を(10〜30分)行う。また、別の容器にエポキシ樹脂(GPTSとの比1:0.07〜0.13モル比)とエタノール(GPTSとの比1:7〜10モル比)を混合し、溶液が無色透明になるまで約1時間攪拌を行う。そしてこのエポキシ樹脂を含む溶液をGPTSを含む溶液に加える。最後にTEPA硬化剤(GPTSとの比1:0.07〜0.12比)を加えて(10〜60分)攪拌することによってゾルゲルコーティング溶液を調製した。エポキシ樹脂とエタノールを混合するとき、溶液の温度を40℃まで一度升温した。

【0018】

ディップコーティングは、先ず硫酸陽極酸化処理後の2024−T3板の表面をアルコールやアセトンなどの揮発性液で洗浄し、乾燥させる。続いて調製されたゾルゲル溶液に洗浄・乾燥されたアルミ合金板を浸漬させ、その後引き上げることによって行われた。そして引き上げた板を電気オーブンに入れて加熱硬化を行った。繰り返し2回のディップコーティングと加熱硬化を行い、膜厚15μmのコーティング膜が得られた。1回目の硬化温度と時間は50℃、30分、2回目は130℃、90分であった。

【0019】

続いて、硫酸陽極酸化処理及びゾルゲルコーティングを施された2024−T3板から切り出した試験片を用いて試験電極を作成し、3%NaCl溶液における自然電位の測定試験を行った。試験電極の測定部は10×10mm2である。

【0020】

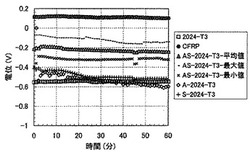

自然電位測定試験は、塩化銀参照電極、白金対極、測定機器のポテンショスタット・ガルバノスタット(北斗電工(株)HA−151)及び電気化学セル一式を用いて行った。測定中の水温は20℃に制御され、試験中にエアポンプを用いて溶液の撹拌と酸素濃度の飽和を行った。8つの試験片を測定し、その結果を図1に示す。図中の白抜き三角(AS−2024−T3と標記)は本発明の表面処理法で得られた2024−T3板の平均電位値であり、最大値と最小値と共に比較して示す。本発明の表面処理法で得られた2024−T3板の参照電極に対する平均電位はニッケルに近い−0.2〜−0.25(V)である。これは本発明の表面処理法で得られた2024−T3板が高い耐食性有することを示した。

【比較例1】

【0021】

本発明の表面処理法の有効性を検証するため、表面処理なしの2024−T3板、上述の硫酸陽極酸化処理のみを施した2024−T3板、上述のゾルゲルコーティングのみを施した2024−T3板用いて、上述の手順と同じように、3%NaCl溶液におけるそれらの自然電位を測定した。また、CFRPとの自然電位差を調べるため、CFRPの自然電位も上述の手順と同じように測定した。それぞれ3つの試験片を測定した。

【0022】

表面処理なしの2024−T3板(2024−T3と標記)の平均電位は約−0.57(V)、硫酸陽極酸化処理のみを施した2024−T3板(A−2024−T3と標記)も同じ程度の値、ゾルゲルコーティングのみを施した2024−T3板(S−2024−T3と標記)は約−0.48(V)、CFRPは約+0.11(V)である結果が得られた。その結果を本発明の表面処理法で処理された2024−T3板と比較して図1に示す。明らかに、硫酸陽極酸化処理のみ、または、ゾルゲルコーティングのみを施した2024−T3板の耐食性の改善が見られなかった。一方、本発明の表面処理法で処理された2024−T3板はニッケルに近い−0.2〜−0.25(V)の平均電位を示し、CFRPとの電位差が小さく、耐食性が大きく改善された。

【実施例2】

【0023】

CFRPのみの積層板及び上述の本発明のクロムフリーアルミ合金耐食表面処理方法を用いて表面処理を施したアルミ合金板2024−T3を用いて、続いて3%NaClの塩水における腐食電流試験を行い、CFRP電極に対する腐食電流を測定してその耐食性を評価した。2024−T3試験電極とCFRP電極の測定部は共に10×10mm2である

【0024】

腐食電流の測定試験は、表面処理された2024−T3試験電極、CFRP電極、測定機器エレクトロメータ(タケダ理研工業(株)TR8651)及び電気化学セル一式を用いて行った。測定中の水温は35℃であり、試験中にエアポンプを用いて溶液の撹拌と酸素濃度の飽和を行った。8つの試験片を測定し、その結果を図2に示す。図中の白抜き三角(AS−2024−T3と標記)は本発明の表面処理法で得られた2024−T3板の平均電流値であり、最大値と最小値と共に比較して示す。本発明の表面処理法で得られた2024−T3板のCFRP電極に対する平均腐食電流は約2.8×10−10(A)である。腐食速度は腐食電流に比例するため、本発明の表面処理法で得られた2024−T3板は高いガルバニック耐食性を有することが示された。

【比較例2】

【0025】

本発明の表面処理法の有効性を検証するため、表面処理なしの2024−T3板、上述の硫酸陽極酸化処理のみを施した2024−T3板、上述のゾルゲルコーティングのみを施した2024−T3板を用いて、上述の手順と同じように、3%NaClの塩水におけるそれらのCFRP電極に対する腐食電流を測定した。それらの測定試験において、それぞれ3つの試験片を測定した。

【0026】

表面処理なしの2024−T3板のCFRP電極に対する平均腐食電流は約2.46×10−5(A)、硫酸陽極酸化処理のみを施した2024−T3板も同じ程度の値3.04×10−5(A)、ゾルゲルコーティングのみを施した2024−T3板は約2.45×10−6(A)である結果が得られた。従って、本発明の表面処理方法で処理された2024−T3板の約2.78×10−10(A)と比べると、本発明の表面処理法で処理された2024−T3板のみはガルバニック腐食に対し優れた耐食性を有することが明白である。

【実施例3】

【0027】

本発明の硫酸陽極酸化処理を施した厚さ0.5mm、15mm×15mmの正方形のアルミ合金板2024−T3に対し、実施例1と同じように調製されたゼルゲル溶液を用いてディップコーティング、加熱硬化(50℃、30分)、更に2回目のディップコーティングを行った。CFRPプリプレグとの濡れ性とCFRP/アルミ合金ハイブリド積層板を成形するときの加熱工程を考慮して2回目のディップコーティングは加熱硬化を行わなかった。次に熱硬化型T300/#2580(東レ)CFRPプリプレグと一緒に積層を行い、続いて真空フィルムと真空テープを使用して積層したアルミ合金板とCFRPプリプレグ材を真空パックに密封し、オートクレーブに入れて真空引きを行った。その後、CFRPプリプレグメーカーが提供した成形条件に従い、加圧・加熱工程による硬化成形を行い、CFRP/アルミ合金ハイブリド積層板を作製した。積層板の積層構造は[Al/0°/90°/90°/0°/Al]、積層板の厚さは2mm、密度は2.1(g/cm3)である。そして、作製した積層板から、寸法130×13×2(mm)の試験片を切り出して3%NaCl溶液における腐食試験を行った。試験片の側面は切り出した後にサンドペーパー(#4000迄)で研磨された。

【0028】

腐食試験は、試験片を3%NaCl溶液に浸漬させて時間経過に伴う腐食様態の観察及び試験片の重量損失の測定によって行われた。腐食時間による腐食様態の変化を調べるため、腐食無し、300時間腐食及び900時間腐食の3通りの試験を行った。900時間の腐食試験の場合では400時間経過した後に一度溶液を入れ替えた。、水温は10℃前後(冬の室温)であった。図3のCFRP/AS−T2024−T3と標記した3つの写真は時間経過に伴う本発明によって作製したCFRP/アルミ合金積層板のアルミ合金表面(AS−T2024−T3と標記)の様子の一例を示す。900時間が経過しても、AS−T2024−T3の表面に腐食による損傷が観察されなかった。900時間後の試験片の重量損失は平均0.08%であった。それは主に試験片側面(裸の2024−T3)における腐食による重量損失であった。本発明によって製作されたCFRP/AS−T2024−T3板は高い耐食性を示した。

【比較例3】

【0029】

本発明の表面処理法の有効性を検証するため、表面処理無しのT2024−T3板、本発明の表面処理方法のゾルゲルコーティングのみを施した2024−T3板及びCFRPプリプレグを用いて、上述の手順と同じように、CFRP/アルミ合金ハイブリド積層板を製作し、各3つの試験片を切り出して腐食試験を行った。その結果は各一例で図3に比較して示す。

【0030】

図3のCFRP/T2024−T3は表面処理無しのT2024−T3とCFRP積層板で作製した積層板の結果であり、CFRP/S−T2024−T3はゾルゲルコーティングのみを施した2024−T3板(S−2024−T3と標記)とCFRPで作製した積層板の結果である。CFRP/T2024−T3積層板の場合では、アルミ合金表面は時間の経過と共に腐食が激しく進行していた。900時間後の重量損失は平均0.5%であった。CFRP/S−T2024−T3積層板の場合では、300時間までは明白な腐食損傷が観察されなかったが、900時間後の試験片は、アルミ合金表面に図に示すような腐食斑点が観察された。900時間後の重量損失は平均0.12%であった。それらとの比較より、本発明によって製作されたCFRP/AS−T2024−T3積層板は高い耐食性を有することが明らかになった。

【実施例4】

【0031】

実施例3と同じように本発明によって作製したCFRP/アルミ合金ハイブリド積層板を用いて、引張り試験用と層間せん断試験用試験片を作製し、その引張り及び層間せん断特性を調べる試験を行った。

【0032】

引張り試験片の寸法は130×13×2(mm)で、試験部の長さが80mmである。12本の試験片に対し、MTS810試験機を用いて引張り試験を行った。負荷時のクロスヘット速度は0.2mm/minである。その結果、CFRP/アルミ合金ハイブリド積層板は、平均剛性値64.36(62〜67)(GPa)、平均引張り強度596.5(522〜653)(MPa)を示した。表面処理なしの2024−T3板(密度2.7g/cm3、剛性72GPa、強度44MPa)に比べ高い比剛性と比強度が得られた。

【0033】

層間せん断試験片の寸法は130×13×2(mm)で、目違い切り欠き間の距離は10(mm)である。3本の目違い切り欠き試験片(3本)を用い、MTS810試験機を使って層間せん断試験を行った。負荷時のクロスヘット速度は0.5mm/minである。平均せん断強度は13(11.2〜14.8)MPaである。従来のアルミ合金表面に接着性を向上する処理を施されたCFRP/アルミ合金ハイブリド積層板の層間せん断試験結果(11.4〜14.1)と同じ程度値が得られ、本発明によって作製されたCFRP/アルミ合金ハイブリド積層板は適宜な層間せん断強度を有することが示された。但し、上述の従来のCFRP/アルミ合金ハイブリド積層板はガルバニック腐食に対する耐食処理が行われていない。

【産業上の利用可能性】

【0034】

本発明によるクロムフリーアルミ合金表面耐食処理方法は、優れた耐食性を提供できる、かつクロム酸塩を使用しない自然環境及び作業員にやさしい表面耐食処理方法である。特に航空産業で使用される大量のアルミ合金の表面処理に適用できれば、自然環境保護に大きく貢献できる。また、本発明のCFRP/アルミ合金ハイブリド積層板の製造方法は、硫酸陽極酸化処理及びナノシリカ粒子強化有機・無機ゾルゲルコーティングの適宜制御を行うことによって、アルミ合金板とCFRPとの電位差が減少し、腐食電流も激減させられるに成功し、それによって作製されるハイブリド積層板はガルバニック腐食に対して強い耐食性を有する。従って、航空宇宙産業にいて、環境にやさしいアルミ合金表面耐食処理方法及び耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の製造方法として利用される可能性があると考えられる。

【図面の簡単な説明】

【0035】

【図1】3%NaCl溶液における自然電位の測定結果を示した図である。

【図2】3%NaCl溶液における腐食電流の測定結果を示した図である。

【図3】3%NaCl溶液における腐食試験結果を示した図である。

【符号の説明】

【0036】

1 2024−T3は表面処理なしのアルミ合金2024−T3の結果を表す。

2 CFRPはT300/#2580(東レ)プリプレグを用いて作製した積層板を表す。

3 CFRP/2024−T3はCFRPと表面処理なしのアルミ合金2024−T3を用いて作製されたハイブリド積層板の結果を示す。

4 CFRP/AS−2024−T3はCFRPと本発明の表面耐食処理を施した2024−T3を用いて作製されたハイブリド積層板の結果を示す。

5 CFRP/A−2024−T3はCFRPと封孔なしの硫酸陽極酸化処理のみを施した2024−T3を用いて作製されたハイブリド積層板の結果を示す。

6 CFRP/S−2024−T3はCFRPと陽極酸化処理なしのゾルゲル表面コーティングのみを施した2024−T3を用いて作製されたハイブリド積層板の結果を示す。

【技術分野】

【0001】

本発明は、クロム酸塩を使用しないアルミ合金表面耐食処理方法および耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の製造法に関するものである。

【背景技術】

【0002】

アルミ合金は、その高比剛性と高非強度により、軽構造の主要材料として、航空機や宇宙機器、自動車、建築など裾野の広い分野に大量に使用されている。しかし、素材のアルミ合金は自然環境において腐食しやすい材料であり、構造材料として利用するためには、その表面処理が欠かせない。特に航空産業において、アルミ合金の耐食性を高めるため、その表面処理にはクロム酸塩を利用してきていたが、しかし、1970年代から、クロム酸塩の利用による環境汚染や作業員健康への悪影響が注目され、脱クロムの新しい表面処理方法が求められている。代替元素による方法やゾレゲルコーティングによる方法などが研究されはじめて30年近くになるが、クロム酸塩を利用した処理方法に替わる有効な処理方法はまだ確立されていない。一日も早くその代替方法を見つけることは航空宇宙産業にとって重要な課題である。

【0003】

一方、FRP(繊維強化プラスティック)とアルミ合金のハイブリド積層板は1970年代から欧米で研究され、現在AFRP(アラミド繊維強化プラスティック)とアルミ合金及びGFRP(ガラス繊維強化プラスティック)とアルミ合金のハイブリド積層板はすでに製品化されておりそれぞれARALL▲R▼とGLARE▲R▼という商標として登録されおり、エアバス社において航空機の構造材料として利用されている。しかし、もっともよい力学性質を有するCFRP(炭素繊維強化プラスティック)/アルミ合金ハイブリド積層板については、当初からその開発研究も進められていたが、炭素繊維とアルミ合金の接触による異種金属接触腐食(以下ガルバニック腐食)は大きな壁となり、現在までまだ未解決である。従って、CFRP/アルミ合金ハイブリド積層板を開発するためには、従来の優れた力学性質を保ちながらガルバニック腐食の克服は必須の条件である。

【発明の開示】

【発明が解決しようとする課題】

【0004】

現在、一般的に航空宇宙産業におけるアルミ合金んの処理方法は3つのプロセス、即ち、コンバージンコーティング、プライーマ、トップコートによって行われている。コンバージンコーティングとプライーマの両プロセスにはクロム酸塩が使用されている。本発明の目的は、その2つのプロセスに変わるクロムフリー耐食表面処理方法及びその技術を利用した耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

上記目的を達成するための本発明によるクロムを使用しないアルミ合金表面耐食処理方法は、硫酸陽極酸化による酸化皮膜の被覆及びナノシリカ粒子強化有機・無機ゾルゲルコーティングを構成の特徴とする。また、本発明による耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の製造方法は、本発明のアルミ合金表面耐食処理方法におけるナノシリカ粒子強化有機・無機ゾルゲルコーティングの適宜制御及び成形条件が従来のCFRP積層板成形と同じ条件を利用することを構成の特徴とする。

【0006】

本発明の硫酸陽極酸化による酸化皮膜の被覆は次のような工程によって行われる。まず、アルカリ洗剤によるアルミ合金板の洗浄、次に水酸化ナトリウム溶液(30wt%)によるエッチング、そして水洗、続いて硝酸溶液(60vol%)によるディスマット処理、そして水洗、最後に硫酸(10vol%)と硫酸アルミ(12wt%)溶液による陽極酸化処理(21℃、定電流,100A/m2、30分)、そして水洗等工程によってアルミ合金の表面に酸化膜を形成させる。適宜な接着性を保つため、封孔処理を行わない。これは通常の硫酸陽極酸化処理プロセスと違って、本発明の陽極酸化プロセスの特徴である。

【0007】

本発明の第2プロセスはナノシリカ粒子強化有機・無機ゾルゲルコーティングである。本プロセスは、コロイダルシリカ(SiO2 20%・粒径8〜11nm)、3−グリシドキシプロピルトリメトキシシラン(以下GPTS)、ビスフェノールA型エポキシ樹脂、テトラエチレンペンタミン硬化剤(以下TEPA)等市販の材料及び化学原料を用いたゾルゲル溶液の調製、ディップコーティング及び加熱硬化の3工程によって構成される。

【0008】

ゾルゲル溶液の調製は次のように室温(約20℃)で行われる。先ずGPTSと蒸留水(1:2〜3モル比)と少量の酢酸をガラス容器に入れ、溶液が無色透明になるまで攪拌を行う。無色透明になった溶液にコロイダルシリカ(GPTSとの比1:0.7〜1.2モル比)を入れて更に攪拌を行う。また、別の容器にエポキシ樹脂(GPTSとの比1:0.07〜0.13モル比)とエタノール(GPTSとの比1:7〜10モル比)を混合し、溶液が無色透明になるまで攪拌を行う。そしてこのエポキシ樹脂を含む溶液をGPTSを含む溶液に加える。最後にTEPA硬化剤(GPTSとの比1:0.07〜0.12比)を加えて攪拌することによってゾルゲルコーティング溶液の調製を完成する。エポキシ樹脂とエタノールを混合するときは、エポキシ樹脂がエタノールに溶け易くするため、溶液の温度を40℃まで一度升温する方が好ましい。また、各原料の配合比や攪拌時間などは使用目的に応じて適宜に調整できる。更に耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の製造のためには、原料のCFRPのマトリックス材料に応じたエポキシ樹脂や硬化剤の種類を選ぶことが可能である。

【0009】

ディップコーティングは、先ず硫酸陽極酸化処理後のアルミ合金板の表面をアルコールやアセトンなどの揮発性液で洗浄し、乾燥させる。続いて調製されたゾルゲル溶液に洗浄されたアルミ合金板を浸漬させ、その後引き上げることによって行われる。このディップコーティングの後、電気オーブンを使用してゾルゲルコーティング膜の加熱硬化を行う。厚い膜を作製したいときは、複数回のディップコーティングを行うことが望ましい。表面処理後のアルミ合金を単体材料として使用する場合は、硬化温度は130℃、硬化時間は60〜90分が適当である。複数回ディップコーティングを行うときは、最終回の硬化温度は130℃に、その前の硬化温度は130℃以下で行うことが望ましい。但し、アルミ合金板を耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板に利用する場合は、ゾルゲルコーティング膜の硬化温度は50℃に制御されることと最終回のディップコーティング後に加熱硬化を行わないことが望ましい。

【0010】

本発明の耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の成形は従来のCFRP積層板と同じ成形条件で行う。即ち、先ず、上述の本発明によって表面処理されたアルミ合金板とCFRPプリプレグ材を用いて目的に応じた積層を構成する。続いて真空フィルムと真空テープを使用して積層したアルミ合金板とCFRPプリプレグ材を真空パックに密封し、オートクレーブに入れて真空引きを行う。その後、CFRPプリプレグ材メーカーが提供した成形条件に従い加圧・加熱工程による硬化成形を行う。

【発明の効果】

【0011】

本発明によるクロムフリーアルミ合金表面耐食処理方法は、優れた耐食性を提供でき、かつクロム酸塩を使用しない自然環境及び作業員にやさしい表面耐食処理方法である。航空産業や他の工業用の大量のアルミ合金の表面処理に適用できれば、自然環境保護に大きく貢献できる。また、本発明のCFRP/アルミ合金ハイブリド積層板の製造方法は、硫酸陽極酸化処理及びナノシリカ粒子強化有機・無機ゾルゲルコーティングの適宜制御を行うことによって、アルミ合金板とCFRPとの電位差を減少させ、さらに腐食電流の激減にも成功している。そのため本ハイブリド積層板はガルバニック腐食に対して強い耐食性を有する。航空宇宙産業に新しいCFRP/アルミ合金ハイブリド積層板が提供できる。

【発明を実施するための最良状態】

【0012】

本発明を実施するための最良状態は次のとおりである。硫酸陽極酸化膜は3μm、封孔しないことが望ましい。また、ナノシリカ粒子強化有機・無機ゾルゲルコーティングプロセスにおいては、各原料の配合比や攪拌時間や温度などを適宜に制御することが必要である。但し、耐食性、膜の力学性能を適宜に保つため、前述の配合比に近いものが望ましい。また、ゾルゲルコーティング膜の最高硬化温度は使用する原料のエポキシ樹脂によって適宜に決められる。アルミ合金板を耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の製造のために使用するときは、原料のCFRPのマトリックス材料に応じた樹脂や硬化剤の種類を選ぶことが可能である。更に、CFRPプリプレグとの濡れ性とCFRP/アルミ合金ハイブリド積層板を成形するときの加熱工程を考慮して、ゾルゲルコーティング膜の硬化温度は50℃に制御されることと複数回ディップコーティングの最終回のディップコーティング後に加熱硬化を行わないことが望ましい。

【0013】

以下、アルミ合金板2024−T3、熱硬化型T300/#2580(東レ)CFRPプリプレグを用いて行った実施例と比較例によって、本発明のクロムフリーアルミ合金耐食表面処理方法及び耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板製造方法を具体的に説明する。

【実施例1】

【0014】

厚さ0.5mm、15mm×15mmの正方形のアルミ合金板2024−T3を用いて本発明のクロムフリーアルミ合金耐食表面処理方法を用いて表面処理を行い、続いて3%NaCl溶液における自然電位を測定してその耐食性を評価した。

【0015】

表面処理は硫酸陽極酸化による酸化皮膜の被覆及びナノシリカ粒子強化有機・無機ゾルゲルコーティングの2つのプロセスで行った。まず、アルミ合金板2024−T3に対して、アルカリ洗剤による洗浄、水酸化ナトリウム(30wt%、60℃、10秒)によるエッチング、水洗、硝酸(60vol%、18℃、10秒)によるディスマット処理、水洗、硫酸(10vol%)と硫酸アルミ(12wt%)による陽極酸化処理(12wt%)(21℃、定電流,100A/m2、30分)、水洗等処理工程を実施して2024−T3板の表面に陽極酸化膜を形成させた。

【0016】

続いて陽極酸化処理を施こされた2024−T3板に対し、ナノシリカ粒子強化有機・無機ゾルゲルコーティングを行った。ゾルゲルコーティングは、主にゾルゲル溶液の調製、ディップコーディング及び加熱硬化の3工程によって行う。

【0017】

ゾルゲル溶液の調製は次のように行われた。先ずGPTSと蒸留水(1:2〜3モル比)と少量の酢酸の混合溶液が無色透明になるまで(1〜2時間)攪拌を行う。無色透明になった溶液にコロイダルシリカ(GPTSとの比1:0.7〜1.2モル比)を入れて更に攪拌を(10〜30分)行う。また、別の容器にエポキシ樹脂(GPTSとの比1:0.07〜0.13モル比)とエタノール(GPTSとの比1:7〜10モル比)を混合し、溶液が無色透明になるまで約1時間攪拌を行う。そしてこのエポキシ樹脂を含む溶液をGPTSを含む溶液に加える。最後にTEPA硬化剤(GPTSとの比1:0.07〜0.12比)を加えて(10〜60分)攪拌することによってゾルゲルコーティング溶液を調製した。エポキシ樹脂とエタノールを混合するとき、溶液の温度を40℃まで一度升温した。

【0018】

ディップコーティングは、先ず硫酸陽極酸化処理後の2024−T3板の表面をアルコールやアセトンなどの揮発性液で洗浄し、乾燥させる。続いて調製されたゾルゲル溶液に洗浄・乾燥されたアルミ合金板を浸漬させ、その後引き上げることによって行われた。そして引き上げた板を電気オーブンに入れて加熱硬化を行った。繰り返し2回のディップコーティングと加熱硬化を行い、膜厚15μmのコーティング膜が得られた。1回目の硬化温度と時間は50℃、30分、2回目は130℃、90分であった。

【0019】

続いて、硫酸陽極酸化処理及びゾルゲルコーティングを施された2024−T3板から切り出した試験片を用いて試験電極を作成し、3%NaCl溶液における自然電位の測定試験を行った。試験電極の測定部は10×10mm2である。

【0020】

自然電位測定試験は、塩化銀参照電極、白金対極、測定機器のポテンショスタット・ガルバノスタット(北斗電工(株)HA−151)及び電気化学セル一式を用いて行った。測定中の水温は20℃に制御され、試験中にエアポンプを用いて溶液の撹拌と酸素濃度の飽和を行った。8つの試験片を測定し、その結果を図1に示す。図中の白抜き三角(AS−2024−T3と標記)は本発明の表面処理法で得られた2024−T3板の平均電位値であり、最大値と最小値と共に比較して示す。本発明の表面処理法で得られた2024−T3板の参照電極に対する平均電位はニッケルに近い−0.2〜−0.25(V)である。これは本発明の表面処理法で得られた2024−T3板が高い耐食性有することを示した。

【比較例1】

【0021】

本発明の表面処理法の有効性を検証するため、表面処理なしの2024−T3板、上述の硫酸陽極酸化処理のみを施した2024−T3板、上述のゾルゲルコーティングのみを施した2024−T3板用いて、上述の手順と同じように、3%NaCl溶液におけるそれらの自然電位を測定した。また、CFRPとの自然電位差を調べるため、CFRPの自然電位も上述の手順と同じように測定した。それぞれ3つの試験片を測定した。

【0022】

表面処理なしの2024−T3板(2024−T3と標記)の平均電位は約−0.57(V)、硫酸陽極酸化処理のみを施した2024−T3板(A−2024−T3と標記)も同じ程度の値、ゾルゲルコーティングのみを施した2024−T3板(S−2024−T3と標記)は約−0.48(V)、CFRPは約+0.11(V)である結果が得られた。その結果を本発明の表面処理法で処理された2024−T3板と比較して図1に示す。明らかに、硫酸陽極酸化処理のみ、または、ゾルゲルコーティングのみを施した2024−T3板の耐食性の改善が見られなかった。一方、本発明の表面処理法で処理された2024−T3板はニッケルに近い−0.2〜−0.25(V)の平均電位を示し、CFRPとの電位差が小さく、耐食性が大きく改善された。

【実施例2】

【0023】

CFRPのみの積層板及び上述の本発明のクロムフリーアルミ合金耐食表面処理方法を用いて表面処理を施したアルミ合金板2024−T3を用いて、続いて3%NaClの塩水における腐食電流試験を行い、CFRP電極に対する腐食電流を測定してその耐食性を評価した。2024−T3試験電極とCFRP電極の測定部は共に10×10mm2である

【0024】

腐食電流の測定試験は、表面処理された2024−T3試験電極、CFRP電極、測定機器エレクトロメータ(タケダ理研工業(株)TR8651)及び電気化学セル一式を用いて行った。測定中の水温は35℃であり、試験中にエアポンプを用いて溶液の撹拌と酸素濃度の飽和を行った。8つの試験片を測定し、その結果を図2に示す。図中の白抜き三角(AS−2024−T3と標記)は本発明の表面処理法で得られた2024−T3板の平均電流値であり、最大値と最小値と共に比較して示す。本発明の表面処理法で得られた2024−T3板のCFRP電極に対する平均腐食電流は約2.8×10−10(A)である。腐食速度は腐食電流に比例するため、本発明の表面処理法で得られた2024−T3板は高いガルバニック耐食性を有することが示された。

【比較例2】

【0025】

本発明の表面処理法の有効性を検証するため、表面処理なしの2024−T3板、上述の硫酸陽極酸化処理のみを施した2024−T3板、上述のゾルゲルコーティングのみを施した2024−T3板を用いて、上述の手順と同じように、3%NaClの塩水におけるそれらのCFRP電極に対する腐食電流を測定した。それらの測定試験において、それぞれ3つの試験片を測定した。

【0026】

表面処理なしの2024−T3板のCFRP電極に対する平均腐食電流は約2.46×10−5(A)、硫酸陽極酸化処理のみを施した2024−T3板も同じ程度の値3.04×10−5(A)、ゾルゲルコーティングのみを施した2024−T3板は約2.45×10−6(A)である結果が得られた。従って、本発明の表面処理方法で処理された2024−T3板の約2.78×10−10(A)と比べると、本発明の表面処理法で処理された2024−T3板のみはガルバニック腐食に対し優れた耐食性を有することが明白である。

【実施例3】

【0027】

本発明の硫酸陽極酸化処理を施した厚さ0.5mm、15mm×15mmの正方形のアルミ合金板2024−T3に対し、実施例1と同じように調製されたゼルゲル溶液を用いてディップコーティング、加熱硬化(50℃、30分)、更に2回目のディップコーティングを行った。CFRPプリプレグとの濡れ性とCFRP/アルミ合金ハイブリド積層板を成形するときの加熱工程を考慮して2回目のディップコーティングは加熱硬化を行わなかった。次に熱硬化型T300/#2580(東レ)CFRPプリプレグと一緒に積層を行い、続いて真空フィルムと真空テープを使用して積層したアルミ合金板とCFRPプリプレグ材を真空パックに密封し、オートクレーブに入れて真空引きを行った。その後、CFRPプリプレグメーカーが提供した成形条件に従い、加圧・加熱工程による硬化成形を行い、CFRP/アルミ合金ハイブリド積層板を作製した。積層板の積層構造は[Al/0°/90°/90°/0°/Al]、積層板の厚さは2mm、密度は2.1(g/cm3)である。そして、作製した積層板から、寸法130×13×2(mm)の試験片を切り出して3%NaCl溶液における腐食試験を行った。試験片の側面は切り出した後にサンドペーパー(#4000迄)で研磨された。

【0028】

腐食試験は、試験片を3%NaCl溶液に浸漬させて時間経過に伴う腐食様態の観察及び試験片の重量損失の測定によって行われた。腐食時間による腐食様態の変化を調べるため、腐食無し、300時間腐食及び900時間腐食の3通りの試験を行った。900時間の腐食試験の場合では400時間経過した後に一度溶液を入れ替えた。、水温は10℃前後(冬の室温)であった。図3のCFRP/AS−T2024−T3と標記した3つの写真は時間経過に伴う本発明によって作製したCFRP/アルミ合金積層板のアルミ合金表面(AS−T2024−T3と標記)の様子の一例を示す。900時間が経過しても、AS−T2024−T3の表面に腐食による損傷が観察されなかった。900時間後の試験片の重量損失は平均0.08%であった。それは主に試験片側面(裸の2024−T3)における腐食による重量損失であった。本発明によって製作されたCFRP/AS−T2024−T3板は高い耐食性を示した。

【比較例3】

【0029】

本発明の表面処理法の有効性を検証するため、表面処理無しのT2024−T3板、本発明の表面処理方法のゾルゲルコーティングのみを施した2024−T3板及びCFRPプリプレグを用いて、上述の手順と同じように、CFRP/アルミ合金ハイブリド積層板を製作し、各3つの試験片を切り出して腐食試験を行った。その結果は各一例で図3に比較して示す。

【0030】

図3のCFRP/T2024−T3は表面処理無しのT2024−T3とCFRP積層板で作製した積層板の結果であり、CFRP/S−T2024−T3はゾルゲルコーティングのみを施した2024−T3板(S−2024−T3と標記)とCFRPで作製した積層板の結果である。CFRP/T2024−T3積層板の場合では、アルミ合金表面は時間の経過と共に腐食が激しく進行していた。900時間後の重量損失は平均0.5%であった。CFRP/S−T2024−T3積層板の場合では、300時間までは明白な腐食損傷が観察されなかったが、900時間後の試験片は、アルミ合金表面に図に示すような腐食斑点が観察された。900時間後の重量損失は平均0.12%であった。それらとの比較より、本発明によって製作されたCFRP/AS−T2024−T3積層板は高い耐食性を有することが明らかになった。

【実施例4】

【0031】

実施例3と同じように本発明によって作製したCFRP/アルミ合金ハイブリド積層板を用いて、引張り試験用と層間せん断試験用試験片を作製し、その引張り及び層間せん断特性を調べる試験を行った。

【0032】

引張り試験片の寸法は130×13×2(mm)で、試験部の長さが80mmである。12本の試験片に対し、MTS810試験機を用いて引張り試験を行った。負荷時のクロスヘット速度は0.2mm/minである。その結果、CFRP/アルミ合金ハイブリド積層板は、平均剛性値64.36(62〜67)(GPa)、平均引張り強度596.5(522〜653)(MPa)を示した。表面処理なしの2024−T3板(密度2.7g/cm3、剛性72GPa、強度44MPa)に比べ高い比剛性と比強度が得られた。

【0033】

層間せん断試験片の寸法は130×13×2(mm)で、目違い切り欠き間の距離は10(mm)である。3本の目違い切り欠き試験片(3本)を用い、MTS810試験機を使って層間せん断試験を行った。負荷時のクロスヘット速度は0.5mm/minである。平均せん断強度は13(11.2〜14.8)MPaである。従来のアルミ合金表面に接着性を向上する処理を施されたCFRP/アルミ合金ハイブリド積層板の層間せん断試験結果(11.4〜14.1)と同じ程度値が得られ、本発明によって作製されたCFRP/アルミ合金ハイブリド積層板は適宜な層間せん断強度を有することが示された。但し、上述の従来のCFRP/アルミ合金ハイブリド積層板はガルバニック腐食に対する耐食処理が行われていない。

【産業上の利用可能性】

【0034】

本発明によるクロムフリーアルミ合金表面耐食処理方法は、優れた耐食性を提供できる、かつクロム酸塩を使用しない自然環境及び作業員にやさしい表面耐食処理方法である。特に航空産業で使用される大量のアルミ合金の表面処理に適用できれば、自然環境保護に大きく貢献できる。また、本発明のCFRP/アルミ合金ハイブリド積層板の製造方法は、硫酸陽極酸化処理及びナノシリカ粒子強化有機・無機ゾルゲルコーティングの適宜制御を行うことによって、アルミ合金板とCFRPとの電位差が減少し、腐食電流も激減させられるに成功し、それによって作製されるハイブリド積層板はガルバニック腐食に対して強い耐食性を有する。従って、航空宇宙産業にいて、環境にやさしいアルミ合金表面耐食処理方法及び耐ガルバニック腐食CFRP/アルミ合金ハイブリド積層板の製造方法として利用される可能性があると考えられる。

【図面の簡単な説明】

【0035】

【図1】3%NaCl溶液における自然電位の測定結果を示した図である。

【図2】3%NaCl溶液における腐食電流の測定結果を示した図である。

【図3】3%NaCl溶液における腐食試験結果を示した図である。

【符号の説明】

【0036】

1 2024−T3は表面処理なしのアルミ合金2024−T3の結果を表す。

2 CFRPはT300/#2580(東レ)プリプレグを用いて作製した積層板を表す。

3 CFRP/2024−T3はCFRPと表面処理なしのアルミ合金2024−T3を用いて作製されたハイブリド積層板の結果を示す。

4 CFRP/AS−2024−T3はCFRPと本発明の表面耐食処理を施した2024−T3を用いて作製されたハイブリド積層板の結果を示す。

5 CFRP/A−2024−T3はCFRPと封孔なしの硫酸陽極酸化処理のみを施した2024−T3を用いて作製されたハイブリド積層板の結果を示す。

6 CFRP/S−2024−T3はCFRPと陽極酸化処理なしのゾルゲル表面コーティングのみを施した2024−T3を用いて作製されたハイブリド積層板の結果を示す。

【特許請求の範囲】

【請求項1】

硫酸陽極酸化法によってアルミ合金の表面に酸化皮膜を形成させた後、皮膜に通常の封孔処理を行う替わりに、コロイダルシリカ(SiO2 20%・粒径8〜11nm)、3−グリシドキシプロピルトリメトキシシラン(以下GPTS)、ビスフェノールA型エポキシ樹脂、テトラエチレンペンタミン硬化剤を主成分として用いたナノシリカ粒子強化有機・無機ゾルゲルコーティングを施すクロムフリーアルミ合金表面耐食処理方法。

【請求項2】

ナノシリカ粒子強化有機・無機ゾルゲルコーティングプロセスにおける次のようなゾルゲルコーティング溶液の調製する方法。即ち、先ずGPTSと蒸留水(1:2〜3モル比)と少量の酢酸をガラス容器に入れ、溶液が無色透明になるまで攪拌を行い、次に無色透明になった溶液にコロイダルシリカ(GPTSとの比1:0.7〜1.2モル比)を入れて更に攪拌を行う。また、別の容器にエポキシ樹脂(GPTSとの比1:0.07〜0.13mol比)とエタノール(エポキシ樹脂との比1:7〜10モル比)を混合し、溶液が無色透明になるまで攪拌を行う。そして無色透明になったエポキシ樹脂を含む溶液をGPTSを含む溶液に加える。最後にTEPA硬化剤(GPTSとの比1:0.07〜0.12比)を加えて攪拌することによってゾルゲルコーティング溶液の調製する方法。

【請求項3】

本発明のクロムフリーアルミ合金表面耐食処理方法を利用し、但しそのゾルゲルコーティングプロセスにおいて、2回ディップコーティングを行い、2回目のディップコーティン後に加熱硬化を行わずにCFRPプリプレグと一緒に積層を行い、従来のCFRP積層板作製と同じ成形条件で耐ガルバニック腐食CFRP/アルミ合金積層板を製造する方法。

【請求項1】

硫酸陽極酸化法によってアルミ合金の表面に酸化皮膜を形成させた後、皮膜に通常の封孔処理を行う替わりに、コロイダルシリカ(SiO2 20%・粒径8〜11nm)、3−グリシドキシプロピルトリメトキシシラン(以下GPTS)、ビスフェノールA型エポキシ樹脂、テトラエチレンペンタミン硬化剤を主成分として用いたナノシリカ粒子強化有機・無機ゾルゲルコーティングを施すクロムフリーアルミ合金表面耐食処理方法。

【請求項2】

ナノシリカ粒子強化有機・無機ゾルゲルコーティングプロセスにおける次のようなゾルゲルコーティング溶液の調製する方法。即ち、先ずGPTSと蒸留水(1:2〜3モル比)と少量の酢酸をガラス容器に入れ、溶液が無色透明になるまで攪拌を行い、次に無色透明になった溶液にコロイダルシリカ(GPTSとの比1:0.7〜1.2モル比)を入れて更に攪拌を行う。また、別の容器にエポキシ樹脂(GPTSとの比1:0.07〜0.13mol比)とエタノール(エポキシ樹脂との比1:7〜10モル比)を混合し、溶液が無色透明になるまで攪拌を行う。そして無色透明になったエポキシ樹脂を含む溶液をGPTSを含む溶液に加える。最後にTEPA硬化剤(GPTSとの比1:0.07〜0.12比)を加えて攪拌することによってゾルゲルコーティング溶液の調製する方法。

【請求項3】

本発明のクロムフリーアルミ合金表面耐食処理方法を利用し、但しそのゾルゲルコーティングプロセスにおいて、2回ディップコーティングを行い、2回目のディップコーティン後に加熱硬化を行わずにCFRPプリプレグと一緒に積層を行い、従来のCFRP積層板作製と同じ成形条件で耐ガルバニック腐食CFRP/アルミ合金積層板を製造する方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−211224(P2007−211224A)

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願番号】特願2006−60173(P2006−60173)

【出願日】平成18年2月6日(2006.2.6)

【出願人】(506077256)

【Fターム(参考)】

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願日】平成18年2月6日(2006.2.6)

【出願人】(506077256)

【Fターム(参考)】

[ Back to top ]