クローラ走行装置の転輪潤滑装置

【課題】トラックフレーム側の給油口に対し給油することにより、潤滑油を各転輪のオイルバスに簡単に供給することができるクローラ走行装置の転輪潤滑装置を提供する。

【解決手段】トラックフレームに備える複数のボス27にベアリング30を介して支軸31を遊転自在に支承し、この支軸31の両端に左右の輪体15を外嵌し、また、ボス27と支軸31との間の空間をオイルバス37に構成するクローラ走行装置の転輪潤滑装置であって、各転輪Aのボス27にオイルバス37に通ずる給油孔35を形成すると共に、各給油孔35とトラックフレームに設けた単一の給油口とをパイプ36によって接続し、この給油口から供給した潤滑油が各転輪Aのオイルバス37に供給されるように構成した。

【解決手段】トラックフレームに備える複数のボス27にベアリング30を介して支軸31を遊転自在に支承し、この支軸31の両端に左右の輪体15を外嵌し、また、ボス27と支軸31との間の空間をオイルバス37に構成するクローラ走行装置の転輪潤滑装置であって、各転輪Aのボス27にオイルバス37に通ずる給油孔35を形成すると共に、各給油孔35とトラックフレームに設けた単一の給油口とをパイプ36によって接続し、この給油口から供給した潤滑油が各転輪Aのオイルバス37に供給されるように構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トラクタやコンバイン等の作業車両の走行部を構成するクローラ走行装置の転輪潤滑装置に関する。

【背景技術】

【0002】

従来、クローラ走行装置は、駆動輪と遊動輪とトラックフレームに軸支される複数の転輪にクローラを巻回して構成される。また、複数の転輪はトラックフレームにベアリングを介して軸支されており、このベアリングの潤滑のためにオイルバス式の転輪構造が採用されている。そして、オイルバス式の転輪構造として例えば、転輪のボス部内をオイルバスにすると共に、ボス部に給油口を形成して、この給油口から定期的に潤滑油を補給することが知られている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開平2−23287号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1に示されるクローラ走行装置は、トラックフレームに配設される転輪に給油を行うとき、各転輪の給油口が最上位に位置するように修正したのち、プラグを外し給油をするものである。そのため転輪数と同じ回数のプラグの開閉と給油口への給油作業を、繰り返して行わねばならないため手間を要する欠点がある。また転輪の椀状の側面には泥土が付着して堆積するため、給油に先立ち泥土を除去しなければならないこともあって、給油作業が煩雑になり非能率になる等の問題がある。

【課題を解決するための手段】

【0005】

上記課題を解決するための本発明のクローラ走行装置の転輪潤滑装置は、第1に、トラックフレーム13に備える複数のボス27にベアリング30を介して支軸23を遊転自在に支承し、この支軸23の両端に左右の輪体15を外嵌し、また、ボス27と支軸23との間の空間をオイルバス37に構成するクローラ走行装置の転輪潤滑装置において、各転輪Aのボス27にオイルバス37に通ずる給油孔35を形成すると共に、各給油孔35とトラックフレーム13に設けた単一の給油口19とをパイプ36によって接続し、この給油口19から供給した潤滑油が各転輪Aのオイルバス37に供給されるように構成したことを特徴としている。

第2に、前記給油口19から供給した潤滑油が、継手を介して各給油孔35に接続するパイプ36に分配されるように構成したことを特徴としている。

第3に、各転輪Aのボス27にオイルバス37に通ずる排出孔43を形成し、前記給油口19から給油孔35を介して供給した潤滑油が一つの転輪Aのオイルバス37に満たされると、排出孔43から次の転輪Aの給油孔35に流出して、全ての転輪Aのオイルバス37に潤滑油が供給されるように構成したことを特徴としている。

【発明の効果】

【0006】

請求項1の発明によれば、各転輪のボスにオイルバスに通ずる給油孔を形成すると共に、各給油孔とトラックフレームに設けた単一の給油口とをパイプによって接続し、この給油口から供給した潤滑油が各転輪のオイルバスに供給されるように構成したことにより、作業者は高い位置にあり給油し易いトラックフレーム側で、単一の給油口に潤滑油を集中的に給油することができるため、給油口内への泥の入り込みを心配することなく、各転輪への給油作業を能率よく簡単に行うことができる。

請求項2の発明によれば、給油口から供給した潤滑油が、継手を介して各給油孔に接続するパイプに分配されるように構成したことにより、トラックフレーム側に設けた単一の給油口に対し集中的に給油するだけで、潤滑油は継手及び各パイプを介し各転輪のオイルバス内に潤滑油を同時的に供給することができる。

請求項3の発明によれば、各転輪のボスにオイルバスに通ずる排出孔を形成し、給油口から給油孔を介して供給した潤滑油が一つの転輪のオイルバスに満たされると、排出孔から次の転輪の給油孔に流出して、全ての転輪のオイルバスに潤滑油が供給されるように構成したことにより、作業者は各転輪のドレン口を全て開放することなく、給油最下流側の転輪のドレン口又は給油最下流側の転輪の排出孔を開放するだけで、潤滑油を給油口から全ての転輪に順次能率よくスムーズに給油することができる。また給油最下流側の転輪に対してのみドレン口又は排出孔の開閉を行えばよいので、給油作業が簡単になると共に、給油終了時においてプラグ等の閉め忘れによるトラブルを防止することができる。

【図面の簡単な説明】

【0007】

【図1】本発明のクローラ走行装置を備えるトラクタの側面図である。

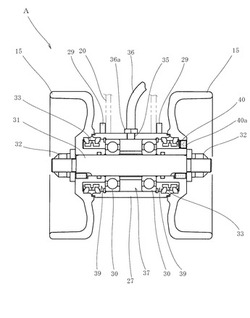

【図2】クローラ走行装置の構造を示す縦断面図である。

【図3】クローラ走行装置の側面図である。

【図4】転輪の側面図である。

【図5】転輪の断面図である。

【図6】本発明の別実施形態に係るクローラ走行装置の側面図である。

【図7】給油口の構成を示す縦断面図である。

【図8】後転輪の別実施形態の構成を示す縦断面図である。

【図9】中転輪及び前転輪の別実施形態の構成を示す側断面図である。

【発明を実施するための形態】

【0008】

本発明の実施の形態を図面に基づいて説明する。図1に示すトラクタ1は、左右一対の前輪2と後輪としてのクローラ走行装置3を有する走行機体4に、ボンネット5で覆われたエンジンを備え、その後方にキャビン6によって覆われるステアリングハンドル及び運転席等からなる操縦部7を配設し、機体後部に設置される3点リンク式の昇降機構8に耕耘装置等の作業機9を装着している。

【0009】

上記クローラ走行装置3は図1〜図3で示すように、走行機体4のトランスミッションケース(リヤケース)10に連結されたリヤアクスルケース10aから突出する後車軸(駆動軸)11に取付けられる駆動輪12と、該駆動輪12の下方に設けられるトラックフレーム13の前後に配設される遊動輪14,14aと、両者間に配設される複数(実施形態では3組)の転輪Aとにクローラ16を巻き掛けた側面視三角型状のクローラ走行装置としている。このクローラ走行装置3は、後述する集中給油構造17の給油口19から各転輪Aへの潤滑油の給油を行う転輪潤滑装置を備えている。

【0010】

上記トラックフレーム13は、遊動輪14,14a及び転輪Aを支持するフレーム本体20と、フレーム本体20に前後複数のブラケット21を介して取付けられる上部フレーム22と、前記円筒状のリヤアクスルケース10aに対し上方から嵌合する逆U字状の回動ブラケット23とからなる。これによりクローラ走行装置3は、フレーム本体20に上部フレーム22を接合した状態で、該上部フレーム22にリヤアクスルケース10aに嵌合させた回動ブラケット23を接合することにより、トラックフレーム13は一体化されたフレームとして、リヤアクスルケース10aを支点に揺動自在にリヤアクスルケース10aに取付けられている。

【0011】

そして、前側遊動輪14は、フレーム本体20の前部に設けたアイドラ進退調節機構25の調節パイプ25aに進退自在に挿入される支持杆26の先端に軸支している。後側遊動輪14aは、トラックフレーム13の後部に着脱自在に取付けている。これによりクローラ走行装置3は、前側遊動輪14をアイドラ進退調節機構25を介し前後方向に進退調節することにより、クローラ16の張り調節を行うことができる。

【0012】

前記3組の転輪Aについて説明すると、転輪Aのボス27は上向きコ字状の軸筒ブラケット29を設けており、該軸筒ブラケット29をフレーム本体20の下部に取付けることにより、各転輪Aは前後方向に略等間隔にトラックフレーム13に取付けられている。図4,図5で示すようにボス27は、内嵌する左右のベアリング30を介して支軸31を回転自在に軸支しており、その両軸端に左右で対をなす輪体15を挿入しナット32によって締着している。またボス27の外端と輪体15の側面との間にはフローティングシール33を介装している。

【0013】

上記ボス27は左右中央の筒上部に給油孔35を穿設しており、該給油孔35のネジ部にはパイプ36のニップル36aが接続される。これにより、給油口19から給油される潤滑油は、パイプ36とニップル36aと給油孔35とを介して、ボス27と支軸31との間の空間に形成されるオイルバス37に供給され、ベアリング30及びフローティングシール33等を潤滑することができる。

【0014】

即ち、オイルバス37内に貯留される潤滑油は、ベアリング30を通りフローティングシール33とベアリング30との間に形成されるシール空間部39にも供給され、フローティングシール33の摺動面への潤滑も行う。また外側寄りの輪体15には、シール空間部39に対向する側壁位置にドレン口40を形成しており、該ドレン口40はプラグ40aによって開閉自在にしている。このドレン口40はプラグ40aを外した開放状態において、オイルバス37内から劣化した油の排出を行うことができる。

【0015】

次に、図3〜図5を参照し集中給油構造17について説明する。この集中給油構造17は、開閉自在なキャップ19aを有する給油口19を、中間に位置する中転輪Aの上方において、フレーム本体20の外側寄りに設けている。そして、給油口19と前記3組の転輪Aの各ボス27に設けた給油孔35とを、給油口19から3股状に分岐する継手を介し各パイプ36によって接続している。即ち、この集中給油構造17は、単一の給油口19から供給される潤滑油を、継手を介して各給油孔35に接続するパイプ36に分配し、各転輪Aのオイルバスに供給するように構成している。

【0016】

以上のように構成される転輪潤滑装置を備えたクローラ走行装置3は、3組の転輪Aへの給油作業を行うとき、先ずキャップ19aを外すと共に、各転輪Aをプラグ40aが最上位に位置するように修正し、当該プラグ40aを外して通気状態にしたのち潤滑油を給油口19に供給する。これにより潤滑油は、給油口19から各パイプ36を介して各ボス27内に供給され、最上位にあるドレン口40の高さで規定される油位までオイルバス37に満たされた状態になる。尚、このとき過剰に給油されると、潤滑油は溢れてドレン口40から漏れ出すことになる。

【0017】

そして、作業者は給油をしながら潤滑油が漏れ出す頃合いを計り又は油の漏れ出しを確認したら、給油を止めると共にドレン口40をプラグ40aによって速やかに閉じる。このようにして、全ての転輪Aへの給油を行ったのち、キャップ19aにより給油口19を閉じて給油作業を完了する。従って、トラックフレーム13側に設けた単一の給油口19に対し集中的に給油すると、潤滑油は継手及び各パイプ36を介し各転輪Aのオイルバス37に潤滑油を同時的に供給することができる。また作業者は給油し易いトラックフレーム13側で転輪Aより高い位置にある給油口19に対し給油することができるため、給油口19内への泥の入り込みを心配することなく、給油作業を能率よく簡単に行うことができる。

【0018】

次に、図6〜図9を参照し別実施形態に係る集中給油構造17を備えるクローラ走行装置の転輪潤滑装置について説明する。尚、前記実施形態のものと同様な構成については説明を省略する。このクローラ走行装置3に設置される集中給油構造17は、給油口19を後転輪Aの上方に位置するブラケット21に設けており、且つ給油口19と後転輪Aのボス27とを第1パイプ36によって接続している。そして、後転輪Aのボス27と中転輪Aのボス27を第2パイプ36で接続し、中転輪Aのボス27と前転輪Aのボス27を第3パイプ36で接続している。尚、各転輪Aは前記実施形態のものと同様に、外側の輪体15にプラグ40aを有するドレン口40を備えている。

【0019】

この集中給油構造17の給油口19は図6,図7で示すように、パイプの端部を閉鎖してなる給油容器41の他端に開口形成しており、その開口部を差込型のキャップ19aによって開閉自在にしている。上記給油容器41は底部側に設けた給油孔に前記第1パイプ36を接続し、該第1パイプ36の他端をニップル36aを介しボス27の給油孔35に接続している。また給油容器41は、ブラケット21の前後片の間に取付片42を介して着脱自在に取付けており、取付け状態において給油口19が上向きとなる傾斜姿勢となし、且つ給油口19をブラケット21内でトラックフレーム13の横幅内に収めている。

【0020】

これにより給油作業を行うとき、作業者は給油口19から上向きの油溜室を形成する給油容器41内に給油すればよいので、例えば手差しの油差具によって給油する場合に、給油容器41内に溜まる油面を見ながら行うことができ、給油口19から油零れを防止した給油を行い易くすることができる。また給油容器41はトラックフレーム13のフレーム幅内で、且つブラケット21によって前後を保護した状態で取付けられるため、キャップ19a及び給油容器41に対する雑草の引っ掛かりや泥土の付着等が抑制される。また給油口19の保護を、部品点数を増やすことなく簡単な構造によって行うことができる。

【0021】

そして、後転輪Aのボス27は図8に示すように、給油孔35と直交する筒上部の前側位置に水平方向の排出孔43を形成している。この排出孔43は図9に示すものと同様な形状からなり、次位の中転輪Aのボス27に接続する第2パイプ36のニップル36aをねじ込み接続することができる。一方図9に示すように、中転輪Aと前転輪Aの各ボス27には、筒上部の前後位置に排出孔43と給油孔35とを水平方向に形成している。

【0022】

これにより、後転輪Aの排出孔43と中転輪Aの給油孔35とは、各ニップル給油孔35aを介し前記第2パイプ36によって接続される。また中転輪Aの排出孔43と前転輪Aの給油孔35とは、各ニップル36aを介し前記第3パイプ36によって接続される。また前転輪Aの排出孔43はプラグ40bによって開閉自在に閉じられる。即ち、この集中給油構造17は、給油方向の上流側に位置する後転輪Aのオイルバス37に対し、下流側の中転輪A及び前転輪Aの各オイルバス37を、第2パイプ36と第3パイプ36によって水平方向に接続している。

【0023】

以上のように構成される集中給油構造17を設けた転輪潤滑装置は、3組の転輪Aへの給油作業を行うとき、先ず、前転輪Aのみをプラグ40aが最上位に位置するように修正し、当該プラグ40aを外し、且つキャップ19aを外し給油口19を開け、次いで、潤滑油を給油口19から給油容器41内に供給する。これにより給油容器41内に供給されて溜まる潤滑油は、縦向きの第1パイプ36を介して、後転輪Aのオイルバス37内に供給される。そして、さらなる給油によってオイルバス37内に潤滑油が満たされ排出孔43から溢れる潤滑油は、第2パイプ36と給油孔35を通り中転輪Aのオイルバス37内に流れ込む。

【0024】

同様に中転輪Aのオイルバス37内に潤滑油が充填されたとき、さらなる給油によって溢れ出る潤滑油は、第3パイプ36を通り前転輪Aのオイルバス37内に流れ込む。次いで前転輪Aのオイルバス37内で充満状態になる潤滑油は、プラグ40aが外されたドレン口40から漏れ出すことになる。これにより作業者は、給油をしながら給油方向最下流側に位置する前転輪Aのドレン口40から潤滑油が漏れ出す頃合いを計り又は油の漏れ出しを見ることにより、全ての転輪Aに補給されたことを確認し給油を止める。次いで、プラグ40aによってドレン口40を速やかに閉じたのち、給油口19をキャップ19aで閉じて給油作業を完了する。

【0025】

即ち、この転輪潤滑装置によれば、給油口19から給油孔35を介して供給した潤滑油が一つの転輪Aのオイルバス37に満たされると、排出孔43から次の転輪Aの給油孔35に順次流出して、全ての転輪Aのオイルバス37に潤滑油が供給される。従って、作業者は複数の転輪Aの各プラグ40aを外しドレン口40を全て開放することなく、給油最下流側の転輪Aのドレン口40を開放するだけで、給油口19から全ての転輪Aに潤滑油を順次能率よくスムーズに給油することができる。また給油最下流側の転輪Aに対してのみドレン口40の開閉を行えばよいので、給油作業が簡単になると共に、給油終了時においてプラグ40aの閉め忘れ等によるトラブルを防止することができる。

【0026】

尚、上記給油作業では、前転輪Aのドレン口40を開放する例について説明したが、該ドレン口40を閉じた状態で前転輪Aの排出孔43に設けたプラグ40bを開放してもよく、この場合にも各転輪Aのオイルバス37のエアを排出しながら、給油口19から全ての転輪Aに対する一連の給油を能率よく行うことができる。

【符号の説明】

【0027】

1 トラクタ

3 クローラ走行装置

12 駆動輪

13 トラックフレーム

14,14a 遊動輪

15 輪体

16 クローラ

19 給油口

23 支軸

27 ボス

30 ベアリング

31 支軸

35 給油孔

36 パイプ

37 オイルバス

43 排出孔

A 転輪

【技術分野】

【0001】

本発明は、トラクタやコンバイン等の作業車両の走行部を構成するクローラ走行装置の転輪潤滑装置に関する。

【背景技術】

【0002】

従来、クローラ走行装置は、駆動輪と遊動輪とトラックフレームに軸支される複数の転輪にクローラを巻回して構成される。また、複数の転輪はトラックフレームにベアリングを介して軸支されており、このベアリングの潤滑のためにオイルバス式の転輪構造が採用されている。そして、オイルバス式の転輪構造として例えば、転輪のボス部内をオイルバスにすると共に、ボス部に給油口を形成して、この給油口から定期的に潤滑油を補給することが知られている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開平2−23287号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1に示されるクローラ走行装置は、トラックフレームに配設される転輪に給油を行うとき、各転輪の給油口が最上位に位置するように修正したのち、プラグを外し給油をするものである。そのため転輪数と同じ回数のプラグの開閉と給油口への給油作業を、繰り返して行わねばならないため手間を要する欠点がある。また転輪の椀状の側面には泥土が付着して堆積するため、給油に先立ち泥土を除去しなければならないこともあって、給油作業が煩雑になり非能率になる等の問題がある。

【課題を解決するための手段】

【0005】

上記課題を解決するための本発明のクローラ走行装置の転輪潤滑装置は、第1に、トラックフレーム13に備える複数のボス27にベアリング30を介して支軸23を遊転自在に支承し、この支軸23の両端に左右の輪体15を外嵌し、また、ボス27と支軸23との間の空間をオイルバス37に構成するクローラ走行装置の転輪潤滑装置において、各転輪Aのボス27にオイルバス37に通ずる給油孔35を形成すると共に、各給油孔35とトラックフレーム13に設けた単一の給油口19とをパイプ36によって接続し、この給油口19から供給した潤滑油が各転輪Aのオイルバス37に供給されるように構成したことを特徴としている。

第2に、前記給油口19から供給した潤滑油が、継手を介して各給油孔35に接続するパイプ36に分配されるように構成したことを特徴としている。

第3に、各転輪Aのボス27にオイルバス37に通ずる排出孔43を形成し、前記給油口19から給油孔35を介して供給した潤滑油が一つの転輪Aのオイルバス37に満たされると、排出孔43から次の転輪Aの給油孔35に流出して、全ての転輪Aのオイルバス37に潤滑油が供給されるように構成したことを特徴としている。

【発明の効果】

【0006】

請求項1の発明によれば、各転輪のボスにオイルバスに通ずる給油孔を形成すると共に、各給油孔とトラックフレームに設けた単一の給油口とをパイプによって接続し、この給油口から供給した潤滑油が各転輪のオイルバスに供給されるように構成したことにより、作業者は高い位置にあり給油し易いトラックフレーム側で、単一の給油口に潤滑油を集中的に給油することができるため、給油口内への泥の入り込みを心配することなく、各転輪への給油作業を能率よく簡単に行うことができる。

請求項2の発明によれば、給油口から供給した潤滑油が、継手を介して各給油孔に接続するパイプに分配されるように構成したことにより、トラックフレーム側に設けた単一の給油口に対し集中的に給油するだけで、潤滑油は継手及び各パイプを介し各転輪のオイルバス内に潤滑油を同時的に供給することができる。

請求項3の発明によれば、各転輪のボスにオイルバスに通ずる排出孔を形成し、給油口から給油孔を介して供給した潤滑油が一つの転輪のオイルバスに満たされると、排出孔から次の転輪の給油孔に流出して、全ての転輪のオイルバスに潤滑油が供給されるように構成したことにより、作業者は各転輪のドレン口を全て開放することなく、給油最下流側の転輪のドレン口又は給油最下流側の転輪の排出孔を開放するだけで、潤滑油を給油口から全ての転輪に順次能率よくスムーズに給油することができる。また給油最下流側の転輪に対してのみドレン口又は排出孔の開閉を行えばよいので、給油作業が簡単になると共に、給油終了時においてプラグ等の閉め忘れによるトラブルを防止することができる。

【図面の簡単な説明】

【0007】

【図1】本発明のクローラ走行装置を備えるトラクタの側面図である。

【図2】クローラ走行装置の構造を示す縦断面図である。

【図3】クローラ走行装置の側面図である。

【図4】転輪の側面図である。

【図5】転輪の断面図である。

【図6】本発明の別実施形態に係るクローラ走行装置の側面図である。

【図7】給油口の構成を示す縦断面図である。

【図8】後転輪の別実施形態の構成を示す縦断面図である。

【図9】中転輪及び前転輪の別実施形態の構成を示す側断面図である。

【発明を実施するための形態】

【0008】

本発明の実施の形態を図面に基づいて説明する。図1に示すトラクタ1は、左右一対の前輪2と後輪としてのクローラ走行装置3を有する走行機体4に、ボンネット5で覆われたエンジンを備え、その後方にキャビン6によって覆われるステアリングハンドル及び運転席等からなる操縦部7を配設し、機体後部に設置される3点リンク式の昇降機構8に耕耘装置等の作業機9を装着している。

【0009】

上記クローラ走行装置3は図1〜図3で示すように、走行機体4のトランスミッションケース(リヤケース)10に連結されたリヤアクスルケース10aから突出する後車軸(駆動軸)11に取付けられる駆動輪12と、該駆動輪12の下方に設けられるトラックフレーム13の前後に配設される遊動輪14,14aと、両者間に配設される複数(実施形態では3組)の転輪Aとにクローラ16を巻き掛けた側面視三角型状のクローラ走行装置としている。このクローラ走行装置3は、後述する集中給油構造17の給油口19から各転輪Aへの潤滑油の給油を行う転輪潤滑装置を備えている。

【0010】

上記トラックフレーム13は、遊動輪14,14a及び転輪Aを支持するフレーム本体20と、フレーム本体20に前後複数のブラケット21を介して取付けられる上部フレーム22と、前記円筒状のリヤアクスルケース10aに対し上方から嵌合する逆U字状の回動ブラケット23とからなる。これによりクローラ走行装置3は、フレーム本体20に上部フレーム22を接合した状態で、該上部フレーム22にリヤアクスルケース10aに嵌合させた回動ブラケット23を接合することにより、トラックフレーム13は一体化されたフレームとして、リヤアクスルケース10aを支点に揺動自在にリヤアクスルケース10aに取付けられている。

【0011】

そして、前側遊動輪14は、フレーム本体20の前部に設けたアイドラ進退調節機構25の調節パイプ25aに進退自在に挿入される支持杆26の先端に軸支している。後側遊動輪14aは、トラックフレーム13の後部に着脱自在に取付けている。これによりクローラ走行装置3は、前側遊動輪14をアイドラ進退調節機構25を介し前後方向に進退調節することにより、クローラ16の張り調節を行うことができる。

【0012】

前記3組の転輪Aについて説明すると、転輪Aのボス27は上向きコ字状の軸筒ブラケット29を設けており、該軸筒ブラケット29をフレーム本体20の下部に取付けることにより、各転輪Aは前後方向に略等間隔にトラックフレーム13に取付けられている。図4,図5で示すようにボス27は、内嵌する左右のベアリング30を介して支軸31を回転自在に軸支しており、その両軸端に左右で対をなす輪体15を挿入しナット32によって締着している。またボス27の外端と輪体15の側面との間にはフローティングシール33を介装している。

【0013】

上記ボス27は左右中央の筒上部に給油孔35を穿設しており、該給油孔35のネジ部にはパイプ36のニップル36aが接続される。これにより、給油口19から給油される潤滑油は、パイプ36とニップル36aと給油孔35とを介して、ボス27と支軸31との間の空間に形成されるオイルバス37に供給され、ベアリング30及びフローティングシール33等を潤滑することができる。

【0014】

即ち、オイルバス37内に貯留される潤滑油は、ベアリング30を通りフローティングシール33とベアリング30との間に形成されるシール空間部39にも供給され、フローティングシール33の摺動面への潤滑も行う。また外側寄りの輪体15には、シール空間部39に対向する側壁位置にドレン口40を形成しており、該ドレン口40はプラグ40aによって開閉自在にしている。このドレン口40はプラグ40aを外した開放状態において、オイルバス37内から劣化した油の排出を行うことができる。

【0015】

次に、図3〜図5を参照し集中給油構造17について説明する。この集中給油構造17は、開閉自在なキャップ19aを有する給油口19を、中間に位置する中転輪Aの上方において、フレーム本体20の外側寄りに設けている。そして、給油口19と前記3組の転輪Aの各ボス27に設けた給油孔35とを、給油口19から3股状に分岐する継手を介し各パイプ36によって接続している。即ち、この集中給油構造17は、単一の給油口19から供給される潤滑油を、継手を介して各給油孔35に接続するパイプ36に分配し、各転輪Aのオイルバスに供給するように構成している。

【0016】

以上のように構成される転輪潤滑装置を備えたクローラ走行装置3は、3組の転輪Aへの給油作業を行うとき、先ずキャップ19aを外すと共に、各転輪Aをプラグ40aが最上位に位置するように修正し、当該プラグ40aを外して通気状態にしたのち潤滑油を給油口19に供給する。これにより潤滑油は、給油口19から各パイプ36を介して各ボス27内に供給され、最上位にあるドレン口40の高さで規定される油位までオイルバス37に満たされた状態になる。尚、このとき過剰に給油されると、潤滑油は溢れてドレン口40から漏れ出すことになる。

【0017】

そして、作業者は給油をしながら潤滑油が漏れ出す頃合いを計り又は油の漏れ出しを確認したら、給油を止めると共にドレン口40をプラグ40aによって速やかに閉じる。このようにして、全ての転輪Aへの給油を行ったのち、キャップ19aにより給油口19を閉じて給油作業を完了する。従って、トラックフレーム13側に設けた単一の給油口19に対し集中的に給油すると、潤滑油は継手及び各パイプ36を介し各転輪Aのオイルバス37に潤滑油を同時的に供給することができる。また作業者は給油し易いトラックフレーム13側で転輪Aより高い位置にある給油口19に対し給油することができるため、給油口19内への泥の入り込みを心配することなく、給油作業を能率よく簡単に行うことができる。

【0018】

次に、図6〜図9を参照し別実施形態に係る集中給油構造17を備えるクローラ走行装置の転輪潤滑装置について説明する。尚、前記実施形態のものと同様な構成については説明を省略する。このクローラ走行装置3に設置される集中給油構造17は、給油口19を後転輪Aの上方に位置するブラケット21に設けており、且つ給油口19と後転輪Aのボス27とを第1パイプ36によって接続している。そして、後転輪Aのボス27と中転輪Aのボス27を第2パイプ36で接続し、中転輪Aのボス27と前転輪Aのボス27を第3パイプ36で接続している。尚、各転輪Aは前記実施形態のものと同様に、外側の輪体15にプラグ40aを有するドレン口40を備えている。

【0019】

この集中給油構造17の給油口19は図6,図7で示すように、パイプの端部を閉鎖してなる給油容器41の他端に開口形成しており、その開口部を差込型のキャップ19aによって開閉自在にしている。上記給油容器41は底部側に設けた給油孔に前記第1パイプ36を接続し、該第1パイプ36の他端をニップル36aを介しボス27の給油孔35に接続している。また給油容器41は、ブラケット21の前後片の間に取付片42を介して着脱自在に取付けており、取付け状態において給油口19が上向きとなる傾斜姿勢となし、且つ給油口19をブラケット21内でトラックフレーム13の横幅内に収めている。

【0020】

これにより給油作業を行うとき、作業者は給油口19から上向きの油溜室を形成する給油容器41内に給油すればよいので、例えば手差しの油差具によって給油する場合に、給油容器41内に溜まる油面を見ながら行うことができ、給油口19から油零れを防止した給油を行い易くすることができる。また給油容器41はトラックフレーム13のフレーム幅内で、且つブラケット21によって前後を保護した状態で取付けられるため、キャップ19a及び給油容器41に対する雑草の引っ掛かりや泥土の付着等が抑制される。また給油口19の保護を、部品点数を増やすことなく簡単な構造によって行うことができる。

【0021】

そして、後転輪Aのボス27は図8に示すように、給油孔35と直交する筒上部の前側位置に水平方向の排出孔43を形成している。この排出孔43は図9に示すものと同様な形状からなり、次位の中転輪Aのボス27に接続する第2パイプ36のニップル36aをねじ込み接続することができる。一方図9に示すように、中転輪Aと前転輪Aの各ボス27には、筒上部の前後位置に排出孔43と給油孔35とを水平方向に形成している。

【0022】

これにより、後転輪Aの排出孔43と中転輪Aの給油孔35とは、各ニップル給油孔35aを介し前記第2パイプ36によって接続される。また中転輪Aの排出孔43と前転輪Aの給油孔35とは、各ニップル36aを介し前記第3パイプ36によって接続される。また前転輪Aの排出孔43はプラグ40bによって開閉自在に閉じられる。即ち、この集中給油構造17は、給油方向の上流側に位置する後転輪Aのオイルバス37に対し、下流側の中転輪A及び前転輪Aの各オイルバス37を、第2パイプ36と第3パイプ36によって水平方向に接続している。

【0023】

以上のように構成される集中給油構造17を設けた転輪潤滑装置は、3組の転輪Aへの給油作業を行うとき、先ず、前転輪Aのみをプラグ40aが最上位に位置するように修正し、当該プラグ40aを外し、且つキャップ19aを外し給油口19を開け、次いで、潤滑油を給油口19から給油容器41内に供給する。これにより給油容器41内に供給されて溜まる潤滑油は、縦向きの第1パイプ36を介して、後転輪Aのオイルバス37内に供給される。そして、さらなる給油によってオイルバス37内に潤滑油が満たされ排出孔43から溢れる潤滑油は、第2パイプ36と給油孔35を通り中転輪Aのオイルバス37内に流れ込む。

【0024】

同様に中転輪Aのオイルバス37内に潤滑油が充填されたとき、さらなる給油によって溢れ出る潤滑油は、第3パイプ36を通り前転輪Aのオイルバス37内に流れ込む。次いで前転輪Aのオイルバス37内で充満状態になる潤滑油は、プラグ40aが外されたドレン口40から漏れ出すことになる。これにより作業者は、給油をしながら給油方向最下流側に位置する前転輪Aのドレン口40から潤滑油が漏れ出す頃合いを計り又は油の漏れ出しを見ることにより、全ての転輪Aに補給されたことを確認し給油を止める。次いで、プラグ40aによってドレン口40を速やかに閉じたのち、給油口19をキャップ19aで閉じて給油作業を完了する。

【0025】

即ち、この転輪潤滑装置によれば、給油口19から給油孔35を介して供給した潤滑油が一つの転輪Aのオイルバス37に満たされると、排出孔43から次の転輪Aの給油孔35に順次流出して、全ての転輪Aのオイルバス37に潤滑油が供給される。従って、作業者は複数の転輪Aの各プラグ40aを外しドレン口40を全て開放することなく、給油最下流側の転輪Aのドレン口40を開放するだけで、給油口19から全ての転輪Aに潤滑油を順次能率よくスムーズに給油することができる。また給油最下流側の転輪Aに対してのみドレン口40の開閉を行えばよいので、給油作業が簡単になると共に、給油終了時においてプラグ40aの閉め忘れ等によるトラブルを防止することができる。

【0026】

尚、上記給油作業では、前転輪Aのドレン口40を開放する例について説明したが、該ドレン口40を閉じた状態で前転輪Aの排出孔43に設けたプラグ40bを開放してもよく、この場合にも各転輪Aのオイルバス37のエアを排出しながら、給油口19から全ての転輪Aに対する一連の給油を能率よく行うことができる。

【符号の説明】

【0027】

1 トラクタ

3 クローラ走行装置

12 駆動輪

13 トラックフレーム

14,14a 遊動輪

15 輪体

16 クローラ

19 給油口

23 支軸

27 ボス

30 ベアリング

31 支軸

35 給油孔

36 パイプ

37 オイルバス

43 排出孔

A 転輪

【特許請求の範囲】

【請求項1】

トラックフレーム(13)に備える複数のボス(27)にベアリング(30)を介して支軸(23)を遊転自在に支承し、この支軸(23)の両端に左右の輪体(15)を外嵌し、また、ボス(27)と支軸(23)との間の空間をオイルバス(37)に構成するクローラ走行装置の転輪潤滑装置において、各転輪(A)のボス(27)にオイルバス(37)に通ずる給油孔(35)を形成すると共に、各給油孔(35)とトラックフレーム(13)に設けた単一の給油口(19)とをパイプ(36)によって接続し、この給油口(19)から供給した潤滑油が各転輪(A)のオイルバス(37)に供給されるように構成したクローラ走行装置の転輪潤滑装置。

【請求項2】

前記給油口(19)から供給した潤滑油が、継手を介して各給油孔(35)に接続するパイプ(36)に分配されるように構成した請求項1記載のクローラ走行装置の転輪潤滑装置。

【請求項3】

各転輪(A)のボス(27)にオイルバス(37)に通ずる排出孔(43)を形成し、前記給油口(19)から給油孔(35)を介して供給した潤滑油が一つの転輪(A)のオイルバス(37)に満たされると、排出孔(43)から次の転輪(A)の給油孔(35)に流出して、全ての転輪(A)のオイルバス(37)に潤滑油が供給されるように構成した請求項1記載のクローラ走行装置の転輪潤滑装置。

【請求項1】

トラックフレーム(13)に備える複数のボス(27)にベアリング(30)を介して支軸(23)を遊転自在に支承し、この支軸(23)の両端に左右の輪体(15)を外嵌し、また、ボス(27)と支軸(23)との間の空間をオイルバス(37)に構成するクローラ走行装置の転輪潤滑装置において、各転輪(A)のボス(27)にオイルバス(37)に通ずる給油孔(35)を形成すると共に、各給油孔(35)とトラックフレーム(13)に設けた単一の給油口(19)とをパイプ(36)によって接続し、この給油口(19)から供給した潤滑油が各転輪(A)のオイルバス(37)に供給されるように構成したクローラ走行装置の転輪潤滑装置。

【請求項2】

前記給油口(19)から供給した潤滑油が、継手を介して各給油孔(35)に接続するパイプ(36)に分配されるように構成した請求項1記載のクローラ走行装置の転輪潤滑装置。

【請求項3】

各転輪(A)のボス(27)にオイルバス(37)に通ずる排出孔(43)を形成し、前記給油口(19)から給油孔(35)を介して供給した潤滑油が一つの転輪(A)のオイルバス(37)に満たされると、排出孔(43)から次の転輪(A)の給油孔(35)に流出して、全ての転輪(A)のオイルバス(37)に潤滑油が供給されるように構成した請求項1記載のクローラ走行装置の転輪潤滑装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−240494(P2012−240494A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−110606(P2011−110606)

【出願日】平成23年5月17日(2011.5.17)

【出願人】(000001878)三菱農機株式会社 (1,502)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月17日(2011.5.17)

【出願人】(000001878)三菱農機株式会社 (1,502)

[ Back to top ]