グラウト充填用金具

【課題】支圧板の下方空間に対してグラウト材を隅々まで満遍なく確実に充填することができ、残留する空隙部を的確に解消することによりロックボルトの頭部に対する防錆効果の向上を図った使い勝手のよいグラウト充填用金具を提供する。

【解決手段】グラウト充填用金具1にロックボルト3の頭部側に螺合可能な雌ネジ2を設け、かつ締付ナット13に螺合可能な雄ネジ5を設けるとともに、内部に例えば前記雌ネジ2を兼用したグラウト材の注入路を設け、その注入路に連通した排出口7を介してグラウト材をロックボルト3の頭部側外周部に形成される空隙部へ充填する。

【解決手段】グラウト充填用金具1にロックボルト3の頭部側に螺合可能な雌ネジ2を設け、かつ締付ナット13に螺合可能な雄ネジ5を設けるとともに、内部に例えば前記雌ネジ2を兼用したグラウト材の注入路を設け、その注入路に連通した排出口7を介してグラウト材をロックボルト3の頭部側外周部に形成される空隙部へ充填する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロックボルト頭部の支圧板下方側の外周部へグラウト材を簡便かつ的確に充填し得るように改良し、ロックボルトの頭部に対する防錆処理技術の向上を図ったグラウト充填用金具に関する。

【背景技術】

【0002】

図19〜図21はロックボルトの頭部に関する従来の施工例を示したものである。図19は、斜面に形成した削孔101に対してロックボルト102を挿入し、そのロックボルト102と削孔101の内面との間にグラウト材103を注入して固化させた状態を例示したものである。図示のように、この状態においては、グラウト材103の上方に空隙部104が形成されることになる。そこで、図20に示したように、その空隙部104に硬練りのモルタル105を詰めて支圧板の下方のロックボルトの頭部に対する防錆効果を期待する養生が広く行われている。しかしながら、そのモルタル105の後部に空隙部106が残留してしまうことが多く、この空隙部106が防錆効果を低下させる大きな要因になるといった厄介な技術的問題があった。また、図21に示したように、支圧板107を設置して、上方へ露出したロックボルト102に締付ナット108を螺合して締付ける際には、その支圧板107とモルタル105の表面との不均一な接触状態や残留する空隙部106によってモルタル105や支圧板107にクラック109が入ることもあった。なお、モルタル105の表面を養生して支圧板107の下面との均一な接触状態を確保すれば、クラック109の低減にきわめて有効であるが、その養生には手間がかかりコストが嵩む要因にもなった。

【0003】

そこで、非防錆性の鋼棒からなる一般的なロックボルト等のアンカー材の頭部側に対してステンレス鋼棒からなる頭部部材を螺着し、その頭部部材の一部を支圧板の上方へ突出して締付ナットにより締付け固定するように構成することにより、アンカー材の頭部に対して防錆効果を付与するという技術が開発されている(特許文献1)。しかしながら、この従来技術の場合には、前記頭部部材の材質が限定され、ステンレス鋼棒からなる高価な材料が必要とされるだけでなく、支圧板の下方の空隙部を解消することはできないことから、その空隙部に起因する、頭部部材の下部に連結される非防錆性の鋼棒からなるロックボルト等に対する防錆効果の低下の問題までは解決されなかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3998180号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、以上のような従来の技術的状況に鑑み、支圧板の下方に対してグラウト材を隅々まで満遍なく確実に充填することができ、残留する空隙部を的確に解消することによりロックボルトの頭部に対する防錆効果の向上を図った使い勝手のよいグラウト充填用金具を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

前記課題を解決するため、本発明に係るグラウト充填用金具は、ロックボルトの頭部側に螺合可能な雌ネジを有し、かつ締付ナットに螺合可能な雄ネジを有するとともに、内部にグラウト材の注入路を有し、その注入路に連通した排出口を介してグラウト材をロックボルトの頭部側外周部に形成される空隙部へ充填するように構成したことを特徴とする。なお、前記ロックボルトの頭部側に螺合可能な雌ネジを、前記グラウト充填用金具を貫通させて形成するとともに、その雌ネジの途中に連通路を形成して前記排出口に連通し、前記雌ネジをグラウト材の注入路として兼用するようにしてもよい。

【発明の効果】

【0007】

本発明に係るグラウト充填用金具によれば、次の効果を得ることができる。

(1)支圧板から突出したグラウト充填用金具の内部に形成した注入路を介してロックボルトの頭部側外周部に形成される空隙部へグラウト材を充填するように構成したので、改めてグラウト材充填用の専用の注入路を形成することなく、グラウト材の充填が可能であるとともに、その支圧板から突出したグラウト充填用金具に対して締付ナットによる締付け作業が可能なことから、施工性が大幅に向上される。

(2)グラウト充填用金具の内部に形成した注入路を介して直接ロックボルト頭部の支圧板下方側の外周部に形成される空隙部の内部からグラウト材を充填することができるので、その空隙部の隅々まで満遍なくグラウト材を的確に充填することが可能であり、ロックボルト頭部の支圧板下方側外周部に残存する空隙部を確実に解消することができる。

(3)したがって、支圧板の下方のロックボルトの頭部側全体及びそのロックボルトの頭部側に装着されるグラウト充填用金具が、充填されたグラウト材によって的確に包まれ、空気との接触が確実に遮断されるので、きわめて有効な防錆効果が得られる。

(4)また、支圧板の下方の空隙部に対してグラウト材を簡便かつ的確に充填することができ、グラウト材が支圧板の下面の全面において密着した状態が容易に得られるので、その支圧板設置及びグラウト材充填作業の簡便化に有効であるとともに、締付ナットによる締付力に対しても支圧板の全面において的確に抵抗し得ることから従来のクラックの問題も解消できる。

【図面の簡単な説明】

【0008】

【図1】本発明の実施例に係るグラウト充填用金具の装着前の状態を示した正面図である。

【図2】同グラウト充填用金具の装着状態を示した片側断面図である。

【図3】同グラウト充填用金具を示した正面図である。

【図4】同グラウト充填用金具を示した底面図である。

【図5】同グラウト充填用金具を示した縦断面図である。

【図6】本発明の実施例に係るグラウト充填用金具を適用する場合の施工手順を示した作業説明図である。

【図7】同施工手順を示した作業説明図である。

【図8】同施工手順を片側断面で示した作業説明図である。

【図9】同施工手順を片側断面で示した作業説明図である。

【図10】同施工手順を片側断面で示した作業説明図である。

【図11】他の適用場面における施工手順を片側断面で示した作業説明図である。

【図12】同施工手順を片側断面で示した作業説明図である。

【図13】同施工手順を片側断面で示した作業説明図である。

【図14】締付ナットによる他の締付け方法を片側断面で示した作業説明図である。

【図15】同締付け方法を片側断面で示した作業説明図である。

【図16】同締付け方法を片側断面で示した作業説明図である。

【図17】同締付け方法を片側断面で示した作業説明図である。

【図18】他の実施例を示した片側断面図である。

【図19】従来の施工手順を示した作業説明図である。

【図20】従来の施工手順を示した作業説明図である。

【図21】従来の施工手順を示した作業説明図である。

【発明を実施するための形態】

【0009】

本発明に係るグラウト充填用金具は、ロックボルト側の具体的な構成に拘束されることはなく、種々の種類のロックボルトに対して広く適用することが可能である。また、そのグラウト充填用金具の材質に関しても特段の制約はなく、前記従来技術のようにステンレス棒鋼に限られるものではない。グラウト充填用金具のロックボルトの頭部側に形成される雌ネジは、そのグラウト充填用金具を貫通して形成し、グラウト材の注入路として兼用する形態でもよいし、有底状にグラウト充填用金具の途中まで形成し、その反対側にグラウト材の注入路を別個に形成する形態でもよい。また、その注入路に連通する排出口の設置数や設置部位は、グラウト材の充填のし易さなどに応じて自由な選定が可能である。なお、グラウト充填用金具に形成する締付ナットに螺合される雄ネジは、その余長の調整に十分な長さを有するものが望ましい。グラウト充填用金具の外周面の軸線方向全長に形成するようにしてもよい。

【実施例】

【0010】

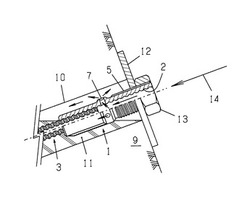

図1〜図5は本発明の実施例に係るグラウト充填用金具を示したものである。図1はグラウト充填用金具の装着前の状態を示した正面図であり、図2はそのグラウト充填用金具の装着状態を示した片側断面図である。図示のように、本実施例に係るグラウト充填用金具1の場合には、内部を貫通する雌ネジ2が形成されており、この雌ネジ2をロックボルト3の外周面に形成された雄ネジ4に螺合することにより、ロックボルト3の頭部側に連結し得るように構成されている。この雌ネジ2は、グラウト充填用金具1を貫通して形成されていることから、本実施例の場合には、グラウト材の注入路としても用いられる。因みに、この雌ネジ2をグラウト充填用金具1の途中まで形成し、その反対側に専用のグラウト材注入路を形成する形態も可能である。

【0011】

図3はグラウト充填用金具1を示した正面図であり、図4はその底面図、図5は縦断面図である。図示のように、本実施例のグラウト充填用金具1の場合には、その外周面の地上側の上半部には締付ナットに螺合可能な雄ネジ5が形成され、地中側の下半部には複数のリブ6が形成されており、それらの雄ネジ5とリブ6との間の円周上にグラウト材の複数の排出口7が形成されている。また、図5の縦断面図に示したように、前記雌ネジ2の内部空間は連通路8を介して排出口7に連通され、それらの雌ネジ2の内部空間、連通路8、排出口7によりグラウト材の充填用流路が形成されている。なお、グラウト材との付着が十分確保できるなら、前記リブ6は設けなくてもよいし、さらに前記リブ6に替えてグラウト充填用金具1の外周面全長に雄ネジ5を形成することも可能である。

【0012】

次に、図6〜図10に従い、本発明の実施例に係る前記グラウト充填用金具1を適用する場合の施工手順に関して説明する。図6に示したように、斜面からなる地盤9に形成した削孔10の内部にロックボルト3が設置された場合には、先ず前記ロックボルト3の外周面に形成した雄ネジ4の頭部側端部に対してグラウト充填用金具1の雌ネジ2を螺合し、そのグラウト充填用金具1の地盤9から突出する突出部分の長さを、支圧板の厚さや締付ナットの設置に必要な余長分を勘案しながら調整する。

【0013】

次に、図7に示したように、地盤9に形成した削孔10とグラウト充填用金具1との間の間隙部へ適宜方法によりセメントミルクなどのグラウト材11を注入する。これにより、図示のように、グラウト充填用金具1の一部がグラウト材11中に埋り、そのグラウト充填用金具1の下半部に形成した一部のリブ6もグラウト材11中に埋ることになる。したがって、このグラウト材11の固化によりグラウト充填用金具1の回転が防止される。因みに、このグラウト材11の注入時期に関しては、施工形態により変更も可能である。

【0014】

さらに、図8に示したように、地盤9上に削孔10の上部を閉塞するように支圧板12を設置し、その支圧板12の中央部に形成した挿通孔を介して上方へ突出したグラウト充填用金具1の頭部側端部に対して締付ナット13を螺合して締付け作業が行われる。しかる後、図9に示したように、グラウト充填用金具1の内部に形成した雌ネジ2の内部空間をグラウト材の注入路として兼用し、前記連通路8と排出口7を介して支圧板12の下方の、先に注入された前記グラウト材11の上方に形成されるロックボルト3の頭部側外周部の空隙部に対してグラウト材14を充填する。しかして、本実施例に係るグラウト充填用金具1の場合には、前記排出口7の設置位置や設置数を適宜選定することにより、削孔10内でロックボルト3の頭部側外周部に形成される前記空隙部の内部へ直接的にグラウト材14を注入でき円滑な充填が可能なことから、その空隙部の隅々まで満遍なくグラウト材14を簡便かつ的確に充填することが可能である。その結果、支圧板12の下方に位置するロックボルト3の頭部側やグラウト充填用金具1がグラウト材11,14によって確実に包囲され空気との接触が遮断されるので、的確な防錆効果を簡便に確保することができる。図10はそのグラウト材14の充填後の状態を示したものである。因みに、前記支圧板12としては、図示のような平板状のものに限らず、種々の形態のものに適応可能である。

【0015】

以上のように、本発明の実施例に係るグラウト充填用金具1を適用した場合には、グラウト充填用金具1をロックボルト3の頭部側に螺合して連結するだけでグラウト材14を注入する充填用流路が同時に備えられ、その充填用流路のための新たな設置作業を省略できることから、グラウト材14の充填作業の作業性が大幅に向上される。しかも、グラウト充填用金具1の内部に形成されたグラウト材の注入路を経て、ロックボルト3の頭部側外周部に形成される空隙部の内部からグラウト材14をより円滑に注入できるので、その空隙部の隅々まで満遍なくグラウト材14を簡便かつ的確に充填することが可能であり、延いてはロックボルト3の頭部側やグラウト充填用金具1に対する的確な防錆効果が得られる。したがって、このグラウト充填用金具1の材質に関し、前記従来技術のようにステンレス棒鋼に限定する必要もない。

【0016】

図11〜図13は他の適用場面における施工手順を片側断面で示した作業説明図である。図示のように、この適用場面では、前記地盤9に形成した削孔10の上部が崩れて凹部15が形成され、空隙部が大きくなった場合に対して前記グラウト充填用金具1を適用した場合を例示したものであり、その施工手順に関しては上述の施工手順と異なるところはなく、上述の施工手順がそのまま適用されることになる。このように、本発明に係るグラウト充填用金具は、種々の形態の空隙部に対応してグラウト材を簡便かつ的確に充填して空隙部を確実に解消することができる。

【0017】

なお、上述の実施例においては、図8に示したように、締付ナット13による締付け作業を行う際には、グラウト充填用金具1の一部がグラウト材11中に埋り回転が阻止された状態にあり、締付ナット13の締付力によるグラウト充填用金具1の供回りは防止されるが、グラウト充填用金具1の全体がグラウト材11の外方に位置する場合など、当該施工形態によっては、グラウト充填用金具1の供回りの問題が生じる場合がある。図14〜図17はそのような場合にグラウト充填用金具1の供回りを防止するための他の締付け方法を片側断面で示した作業説明図である。

【0018】

しかして、地盤9に形成された削孔10の内部にロックボルト3が設置され、そのロックボルト3の頭部側に対してグラウト充填用金具1が装着され、削孔10の上部に支圧板12が設置されるとともに、支圧板12から上方へ突出するグラウト充填用金具1の突出長さの調整が済んだ場合には、締付ナット13による仮締め作業が行われることになる。その際の締付ナット13とグラウト充填用金具1との供回りを防ぐ締付け方法として、次のような手法が可能である。先ず、図14に示したように、ロックボルト3と同様の構成で短尺の部材からなるトルク導入治具16をグラウト充填用金具1の雌ネジ2に螺入して締め込む。これにより、ロックボルト3、グラウト充填用金具1及びトルク導入治具16が一体化され、ロックボルト3に対するグラウト充填用金具1の相対的回転が防止された状態が得られる。そこで、次に図15に示したように、締付ナット13を支圧板12の上方からグラウト充填用金具1の雄ネジ5に螺合し、図16のように締付けてもグラウト充填用金具1の供回りが防止されるので、締付ナット13を簡便かつ的確に締付けることができる。しかる後、図17に示したように、トルク導入治具16をグラウト充填用金具1の雌ネジ2から取外すことにより締付け作業が完了することになる。

【0019】

図18は他の実施例を示した片側断面図である。本実施例は、前記支圧板12の下面に凹部を形成して適宜のパッキン17を嵌入したものであり、そのパッキン17により地盤9と支圧板12との間からグラウト材が外部へ流出しないように構成したものである。これにより、グラウト充填用金具1の内部に形成した雌ネジ2などからなるグラウト材の注入路を介して、支圧板12の下方のロックボルト3の頭部側やグラウト充填用金具1の外周部に形成される空隙部に対してグラウト材14を充填する際の、グラウト材14の外部への流出が効果的に防止され、前記空隙部の隅々までグラウト材14をより的確に充填することができる。

【符号の説明】

【0020】

1:グラウト充填用金具、2:雌ネジ、3:ロックボルト、4,5:雄ネジ、6:リブ、7:排出口、8:連通路、9:地盤、10:削孔、11:グラウト材、12:支圧板、13:締付ナット、14:グラウト材、15:凹部、16:トルク導入治具、17:パッキン

【技術分野】

【0001】

本発明は、ロックボルト頭部の支圧板下方側の外周部へグラウト材を簡便かつ的確に充填し得るように改良し、ロックボルトの頭部に対する防錆処理技術の向上を図ったグラウト充填用金具に関する。

【背景技術】

【0002】

図19〜図21はロックボルトの頭部に関する従来の施工例を示したものである。図19は、斜面に形成した削孔101に対してロックボルト102を挿入し、そのロックボルト102と削孔101の内面との間にグラウト材103を注入して固化させた状態を例示したものである。図示のように、この状態においては、グラウト材103の上方に空隙部104が形成されることになる。そこで、図20に示したように、その空隙部104に硬練りのモルタル105を詰めて支圧板の下方のロックボルトの頭部に対する防錆効果を期待する養生が広く行われている。しかしながら、そのモルタル105の後部に空隙部106が残留してしまうことが多く、この空隙部106が防錆効果を低下させる大きな要因になるといった厄介な技術的問題があった。また、図21に示したように、支圧板107を設置して、上方へ露出したロックボルト102に締付ナット108を螺合して締付ける際には、その支圧板107とモルタル105の表面との不均一な接触状態や残留する空隙部106によってモルタル105や支圧板107にクラック109が入ることもあった。なお、モルタル105の表面を養生して支圧板107の下面との均一な接触状態を確保すれば、クラック109の低減にきわめて有効であるが、その養生には手間がかかりコストが嵩む要因にもなった。

【0003】

そこで、非防錆性の鋼棒からなる一般的なロックボルト等のアンカー材の頭部側に対してステンレス鋼棒からなる頭部部材を螺着し、その頭部部材の一部を支圧板の上方へ突出して締付ナットにより締付け固定するように構成することにより、アンカー材の頭部に対して防錆効果を付与するという技術が開発されている(特許文献1)。しかしながら、この従来技術の場合には、前記頭部部材の材質が限定され、ステンレス鋼棒からなる高価な材料が必要とされるだけでなく、支圧板の下方の空隙部を解消することはできないことから、その空隙部に起因する、頭部部材の下部に連結される非防錆性の鋼棒からなるロックボルト等に対する防錆効果の低下の問題までは解決されなかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3998180号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、以上のような従来の技術的状況に鑑み、支圧板の下方に対してグラウト材を隅々まで満遍なく確実に充填することができ、残留する空隙部を的確に解消することによりロックボルトの頭部に対する防錆効果の向上を図った使い勝手のよいグラウト充填用金具を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

前記課題を解決するため、本発明に係るグラウト充填用金具は、ロックボルトの頭部側に螺合可能な雌ネジを有し、かつ締付ナットに螺合可能な雄ネジを有するとともに、内部にグラウト材の注入路を有し、その注入路に連通した排出口を介してグラウト材をロックボルトの頭部側外周部に形成される空隙部へ充填するように構成したことを特徴とする。なお、前記ロックボルトの頭部側に螺合可能な雌ネジを、前記グラウト充填用金具を貫通させて形成するとともに、その雌ネジの途中に連通路を形成して前記排出口に連通し、前記雌ネジをグラウト材の注入路として兼用するようにしてもよい。

【発明の効果】

【0007】

本発明に係るグラウト充填用金具によれば、次の効果を得ることができる。

(1)支圧板から突出したグラウト充填用金具の内部に形成した注入路を介してロックボルトの頭部側外周部に形成される空隙部へグラウト材を充填するように構成したので、改めてグラウト材充填用の専用の注入路を形成することなく、グラウト材の充填が可能であるとともに、その支圧板から突出したグラウト充填用金具に対して締付ナットによる締付け作業が可能なことから、施工性が大幅に向上される。

(2)グラウト充填用金具の内部に形成した注入路を介して直接ロックボルト頭部の支圧板下方側の外周部に形成される空隙部の内部からグラウト材を充填することができるので、その空隙部の隅々まで満遍なくグラウト材を的確に充填することが可能であり、ロックボルト頭部の支圧板下方側外周部に残存する空隙部を確実に解消することができる。

(3)したがって、支圧板の下方のロックボルトの頭部側全体及びそのロックボルトの頭部側に装着されるグラウト充填用金具が、充填されたグラウト材によって的確に包まれ、空気との接触が確実に遮断されるので、きわめて有効な防錆効果が得られる。

(4)また、支圧板の下方の空隙部に対してグラウト材を簡便かつ的確に充填することができ、グラウト材が支圧板の下面の全面において密着した状態が容易に得られるので、その支圧板設置及びグラウト材充填作業の簡便化に有効であるとともに、締付ナットによる締付力に対しても支圧板の全面において的確に抵抗し得ることから従来のクラックの問題も解消できる。

【図面の簡単な説明】

【0008】

【図1】本発明の実施例に係るグラウト充填用金具の装着前の状態を示した正面図である。

【図2】同グラウト充填用金具の装着状態を示した片側断面図である。

【図3】同グラウト充填用金具を示した正面図である。

【図4】同グラウト充填用金具を示した底面図である。

【図5】同グラウト充填用金具を示した縦断面図である。

【図6】本発明の実施例に係るグラウト充填用金具を適用する場合の施工手順を示した作業説明図である。

【図7】同施工手順を示した作業説明図である。

【図8】同施工手順を片側断面で示した作業説明図である。

【図9】同施工手順を片側断面で示した作業説明図である。

【図10】同施工手順を片側断面で示した作業説明図である。

【図11】他の適用場面における施工手順を片側断面で示した作業説明図である。

【図12】同施工手順を片側断面で示した作業説明図である。

【図13】同施工手順を片側断面で示した作業説明図である。

【図14】締付ナットによる他の締付け方法を片側断面で示した作業説明図である。

【図15】同締付け方法を片側断面で示した作業説明図である。

【図16】同締付け方法を片側断面で示した作業説明図である。

【図17】同締付け方法を片側断面で示した作業説明図である。

【図18】他の実施例を示した片側断面図である。

【図19】従来の施工手順を示した作業説明図である。

【図20】従来の施工手順を示した作業説明図である。

【図21】従来の施工手順を示した作業説明図である。

【発明を実施するための形態】

【0009】

本発明に係るグラウト充填用金具は、ロックボルト側の具体的な構成に拘束されることはなく、種々の種類のロックボルトに対して広く適用することが可能である。また、そのグラウト充填用金具の材質に関しても特段の制約はなく、前記従来技術のようにステンレス棒鋼に限られるものではない。グラウト充填用金具のロックボルトの頭部側に形成される雌ネジは、そのグラウト充填用金具を貫通して形成し、グラウト材の注入路として兼用する形態でもよいし、有底状にグラウト充填用金具の途中まで形成し、その反対側にグラウト材の注入路を別個に形成する形態でもよい。また、その注入路に連通する排出口の設置数や設置部位は、グラウト材の充填のし易さなどに応じて自由な選定が可能である。なお、グラウト充填用金具に形成する締付ナットに螺合される雄ネジは、その余長の調整に十分な長さを有するものが望ましい。グラウト充填用金具の外周面の軸線方向全長に形成するようにしてもよい。

【実施例】

【0010】

図1〜図5は本発明の実施例に係るグラウト充填用金具を示したものである。図1はグラウト充填用金具の装着前の状態を示した正面図であり、図2はそのグラウト充填用金具の装着状態を示した片側断面図である。図示のように、本実施例に係るグラウト充填用金具1の場合には、内部を貫通する雌ネジ2が形成されており、この雌ネジ2をロックボルト3の外周面に形成された雄ネジ4に螺合することにより、ロックボルト3の頭部側に連結し得るように構成されている。この雌ネジ2は、グラウト充填用金具1を貫通して形成されていることから、本実施例の場合には、グラウト材の注入路としても用いられる。因みに、この雌ネジ2をグラウト充填用金具1の途中まで形成し、その反対側に専用のグラウト材注入路を形成する形態も可能である。

【0011】

図3はグラウト充填用金具1を示した正面図であり、図4はその底面図、図5は縦断面図である。図示のように、本実施例のグラウト充填用金具1の場合には、その外周面の地上側の上半部には締付ナットに螺合可能な雄ネジ5が形成され、地中側の下半部には複数のリブ6が形成されており、それらの雄ネジ5とリブ6との間の円周上にグラウト材の複数の排出口7が形成されている。また、図5の縦断面図に示したように、前記雌ネジ2の内部空間は連通路8を介して排出口7に連通され、それらの雌ネジ2の内部空間、連通路8、排出口7によりグラウト材の充填用流路が形成されている。なお、グラウト材との付着が十分確保できるなら、前記リブ6は設けなくてもよいし、さらに前記リブ6に替えてグラウト充填用金具1の外周面全長に雄ネジ5を形成することも可能である。

【0012】

次に、図6〜図10に従い、本発明の実施例に係る前記グラウト充填用金具1を適用する場合の施工手順に関して説明する。図6に示したように、斜面からなる地盤9に形成した削孔10の内部にロックボルト3が設置された場合には、先ず前記ロックボルト3の外周面に形成した雄ネジ4の頭部側端部に対してグラウト充填用金具1の雌ネジ2を螺合し、そのグラウト充填用金具1の地盤9から突出する突出部分の長さを、支圧板の厚さや締付ナットの設置に必要な余長分を勘案しながら調整する。

【0013】

次に、図7に示したように、地盤9に形成した削孔10とグラウト充填用金具1との間の間隙部へ適宜方法によりセメントミルクなどのグラウト材11を注入する。これにより、図示のように、グラウト充填用金具1の一部がグラウト材11中に埋り、そのグラウト充填用金具1の下半部に形成した一部のリブ6もグラウト材11中に埋ることになる。したがって、このグラウト材11の固化によりグラウト充填用金具1の回転が防止される。因みに、このグラウト材11の注入時期に関しては、施工形態により変更も可能である。

【0014】

さらに、図8に示したように、地盤9上に削孔10の上部を閉塞するように支圧板12を設置し、その支圧板12の中央部に形成した挿通孔を介して上方へ突出したグラウト充填用金具1の頭部側端部に対して締付ナット13を螺合して締付け作業が行われる。しかる後、図9に示したように、グラウト充填用金具1の内部に形成した雌ネジ2の内部空間をグラウト材の注入路として兼用し、前記連通路8と排出口7を介して支圧板12の下方の、先に注入された前記グラウト材11の上方に形成されるロックボルト3の頭部側外周部の空隙部に対してグラウト材14を充填する。しかして、本実施例に係るグラウト充填用金具1の場合には、前記排出口7の設置位置や設置数を適宜選定することにより、削孔10内でロックボルト3の頭部側外周部に形成される前記空隙部の内部へ直接的にグラウト材14を注入でき円滑な充填が可能なことから、その空隙部の隅々まで満遍なくグラウト材14を簡便かつ的確に充填することが可能である。その結果、支圧板12の下方に位置するロックボルト3の頭部側やグラウト充填用金具1がグラウト材11,14によって確実に包囲され空気との接触が遮断されるので、的確な防錆効果を簡便に確保することができる。図10はそのグラウト材14の充填後の状態を示したものである。因みに、前記支圧板12としては、図示のような平板状のものに限らず、種々の形態のものに適応可能である。

【0015】

以上のように、本発明の実施例に係るグラウト充填用金具1を適用した場合には、グラウト充填用金具1をロックボルト3の頭部側に螺合して連結するだけでグラウト材14を注入する充填用流路が同時に備えられ、その充填用流路のための新たな設置作業を省略できることから、グラウト材14の充填作業の作業性が大幅に向上される。しかも、グラウト充填用金具1の内部に形成されたグラウト材の注入路を経て、ロックボルト3の頭部側外周部に形成される空隙部の内部からグラウト材14をより円滑に注入できるので、その空隙部の隅々まで満遍なくグラウト材14を簡便かつ的確に充填することが可能であり、延いてはロックボルト3の頭部側やグラウト充填用金具1に対する的確な防錆効果が得られる。したがって、このグラウト充填用金具1の材質に関し、前記従来技術のようにステンレス棒鋼に限定する必要もない。

【0016】

図11〜図13は他の適用場面における施工手順を片側断面で示した作業説明図である。図示のように、この適用場面では、前記地盤9に形成した削孔10の上部が崩れて凹部15が形成され、空隙部が大きくなった場合に対して前記グラウト充填用金具1を適用した場合を例示したものであり、その施工手順に関しては上述の施工手順と異なるところはなく、上述の施工手順がそのまま適用されることになる。このように、本発明に係るグラウト充填用金具は、種々の形態の空隙部に対応してグラウト材を簡便かつ的確に充填して空隙部を確実に解消することができる。

【0017】

なお、上述の実施例においては、図8に示したように、締付ナット13による締付け作業を行う際には、グラウト充填用金具1の一部がグラウト材11中に埋り回転が阻止された状態にあり、締付ナット13の締付力によるグラウト充填用金具1の供回りは防止されるが、グラウト充填用金具1の全体がグラウト材11の外方に位置する場合など、当該施工形態によっては、グラウト充填用金具1の供回りの問題が生じる場合がある。図14〜図17はそのような場合にグラウト充填用金具1の供回りを防止するための他の締付け方法を片側断面で示した作業説明図である。

【0018】

しかして、地盤9に形成された削孔10の内部にロックボルト3が設置され、そのロックボルト3の頭部側に対してグラウト充填用金具1が装着され、削孔10の上部に支圧板12が設置されるとともに、支圧板12から上方へ突出するグラウト充填用金具1の突出長さの調整が済んだ場合には、締付ナット13による仮締め作業が行われることになる。その際の締付ナット13とグラウト充填用金具1との供回りを防ぐ締付け方法として、次のような手法が可能である。先ず、図14に示したように、ロックボルト3と同様の構成で短尺の部材からなるトルク導入治具16をグラウト充填用金具1の雌ネジ2に螺入して締め込む。これにより、ロックボルト3、グラウト充填用金具1及びトルク導入治具16が一体化され、ロックボルト3に対するグラウト充填用金具1の相対的回転が防止された状態が得られる。そこで、次に図15に示したように、締付ナット13を支圧板12の上方からグラウト充填用金具1の雄ネジ5に螺合し、図16のように締付けてもグラウト充填用金具1の供回りが防止されるので、締付ナット13を簡便かつ的確に締付けることができる。しかる後、図17に示したように、トルク導入治具16をグラウト充填用金具1の雌ネジ2から取外すことにより締付け作業が完了することになる。

【0019】

図18は他の実施例を示した片側断面図である。本実施例は、前記支圧板12の下面に凹部を形成して適宜のパッキン17を嵌入したものであり、そのパッキン17により地盤9と支圧板12との間からグラウト材が外部へ流出しないように構成したものである。これにより、グラウト充填用金具1の内部に形成した雌ネジ2などからなるグラウト材の注入路を介して、支圧板12の下方のロックボルト3の頭部側やグラウト充填用金具1の外周部に形成される空隙部に対してグラウト材14を充填する際の、グラウト材14の外部への流出が効果的に防止され、前記空隙部の隅々までグラウト材14をより的確に充填することができる。

【符号の説明】

【0020】

1:グラウト充填用金具、2:雌ネジ、3:ロックボルト、4,5:雄ネジ、6:リブ、7:排出口、8:連通路、9:地盤、10:削孔、11:グラウト材、12:支圧板、13:締付ナット、14:グラウト材、15:凹部、16:トルク導入治具、17:パッキン

【特許請求の範囲】

【請求項1】

ロックボルトの頭部側に螺合可能な雌ネジを有し、かつ締付ナットに螺合可能な雄ネジを有するとともに、内部にグラウト材の注入路を有し、その注入路に連通した排出口を介してグラウト材をロックボルトの頭部側外周部に形成される空隙部へ充填するように構成したことを特徴とするグラウト充填用金具。

【請求項2】

前記ロックボルトの頭部側に螺合可能な雌ネジを、前記グラウト充填用金具を貫通させて形成するとともに、その雌ネジの途中に連通路を形成して前記排出口に連通し、前記雌ネジをグラウト材の注入路として兼用することを特徴とする請求項1に記載のグラウト充填用金具。

【請求項1】

ロックボルトの頭部側に螺合可能な雌ネジを有し、かつ締付ナットに螺合可能な雄ネジを有するとともに、内部にグラウト材の注入路を有し、その注入路に連通した排出口を介してグラウト材をロックボルトの頭部側外周部に形成される空隙部へ充填するように構成したことを特徴とするグラウト充填用金具。

【請求項2】

前記ロックボルトの頭部側に螺合可能な雌ネジを、前記グラウト充填用金具を貫通させて形成するとともに、その雌ネジの途中に連通路を形成して前記排出口に連通し、前記雌ネジをグラウト材の注入路として兼用することを特徴とする請求項1に記載のグラウト充填用金具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2011−12389(P2011−12389A)

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願番号】特願2009−154663(P2009−154663)

【出願日】平成21年6月30日(2009.6.30)

【出願人】(000000446)岡部株式会社 (277)

【Fターム(参考)】

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願日】平成21年6月30日(2009.6.30)

【出願人】(000000446)岡部株式会社 (277)

【Fターム(参考)】

[ Back to top ]