グラビアオフセット印刷における超音波印刷装置

【課題】グラビアオフセット印刷において、特に高粘度の樹脂を、均一で安定した膜厚で、高精細な細線を印刷することができるグラビアオフセット印刷における超音波印刷装置を提供する。

【解決手段】グラビアオフセット印刷を行う際に、凹版102を固定する面状の定盤103において、超音波振動子1401を定盤103の下もしくは側面に組み込んだことを特徴とする。

【解決手段】グラビアオフセット印刷を行う際に、凹版102を固定する面状の定盤103において、超音波振動子1401を定盤103の下もしくは側面に組み込んだことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷対象物の表面に各種インキ、樹脂、導電ペーストなどの各種の粘度の高い塗布材料を、広範囲に高解像力、高寸法精度のある優れた画像を安定的に印刷するためのグラビアオフセット印刷における超音波印刷装置に関する。具体的にはICカードアンテナ(コイル状のパターン)や太陽電池バックシート導配線、電磁シールド、タッチパネルITO配線等を印刷目的として、PET、PEN、アクリル等のシート上に導電性インキ、導電性ペースト等を広範囲の面積で高細線の印刷する際に用いて好適なグラビアオフセット印刷における超音波印刷装置に関する。

【背景技術】

【0002】

近年、建材分野、パッケージ分野、出版分野、エレクトロニクス分野など生活系、電気系、情報系さまざまな分野における工業製品の製造方法として、グラビアオフセット印刷法の表面にシリコーンもしくはフツ素化合物あるいはその混合体よりなるインキ剥離性の転写層を有する転写体上に該転写体を予めドクターもしくはスクレーパー等で所望の凹部パターン内にインキを挿入および擦切りし、その凹部パターン内にインキが満たされた版上に接触させ転写体上にインキ皮膜を転移させることにより転写体上のインキ皮膜をパターン化する工程と適当な膜厚分布に応じたインキ皮膜を形成する工程と、該転写体を被印刷体に圧着し転写体上に残るインキ皮膜のパターンを被印刷体に転写する工程とを具備することを特徴とする転写印刷法を用いて、印刷対象物の表面に各種インキ、樹脂、導電ペーストなどの粘度の高い塗布材料を高解像、高寸法精度で、広範囲に印刷することが要求されている。

【0003】

そのためには、グラビアオフセット印刷法には、下記のような機能がさらに必要である。

【0004】

[1]広範囲に均一かつ安定した高精細な細線の印刷を可能にすること。

【0005】

[2]印刷対象物に印刷された細線が、断線、ショートしないこと。

【0006】

[3]安定した膜厚の細線を印刷できること。

【0007】

量産をする為には、インキ剥離性の転写層を有する転写体上に確実に所望の凹部パターン内に満たされたインキを転移させることが必要となる。

【0008】

無断線の細線パターンを形成するには、予めドクターもしくはスキージ等で所望の凹部パターン内にインキを挿入および擦切りし、その凹部パターン内にインキが満たされた版の凹部パターン内に満たされたインキ面を平滑にし、インキ剥離性の転写層を有する転写体との圧着時にそのインキ面が、均等に接触する事が必要である。

【0009】

このように所望の凹部パターン内に満たされたインキを安定してインキ剥離性の転写層を有する転写体へ、凹部パターン内に満たされたインキの転移を確実に均等に行い、該転写体を被印刷体に圧着し転写体上に残るインキ皮膜のパターンを被印刷体に転写する工程で安定した膜厚の細線を可能にするには、インキの粘度、弾性特性に乗じた、凹部パターン内のインキ面の精面手段が必要である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭55−5856号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上記従来技術において発生していた問題を解決するためになされたものであり、その課題はグラビアオフセット印刷において、特に高粘度の樹脂を、均一で安定した膜厚で、高精細な細線を印刷することができるグラビアオフセット印刷における超音波印刷装置を提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明は、グラビアオフセット印刷における超音波印刷装置であって、凹版を固定する面状の定盤の下もしくは側面に超音波振動子を具備したことを特徴とする。

【0013】

また、上記超音波印刷装置において、上記定盤に固定した上記凹版へドクターもしくはスクレーパーで凹部パターン内にインキを挿入および擦切りした後、直接、前記超音波振動子を当てて振動を加えた後、インキ剥離性の転写層を有する転写体へ転移させる手段を具備したことを特徴とする。

【0014】

また、上記超音波印刷装置において、上記定盤に固定した前記凹版へドクターもしくはスクレーパーで凹部パターン内にインキを挿入および擦切りした後、上記超音波振動子により上記凹版へ振動を加え、インキ剥離性の転写層を有する転写体へインキを転移させる前に、上記超音波振動子による振動を止める手段を具備したことを特徴とする。

【0015】

また、上記超音波印刷装置において、上記定盤に固定した上記凹版へドクターもしくはスクレーパーで凹部パターン内にインキを挿入および擦切りした後に、上記超音波振動子により上記凹版へ振動を加え、インキ剥離性の転写層を有する転写体へインキ転移後、上記超音波振動子による振動を止める手段を具備したことを特徴とする。

【0016】

また、上記超音波印刷装置において、周波数および振幅を異にする複数の超音波振動子により前記凹版へ振動を加える手段を具備したことを特徴とする。

【発明の効果】

【0017】

本発明によれば、超音波振動子を組み込んだ凹版を固定した定盤を主とするグラビアオフセット印刷用定盤を用いたグラビアオフセット印刷方法で、高粘度樹脂を高細線で安定して印刷することができた。

【0018】

また、本発明によれば、安定して高細線の印刷が可能になったことで、電子回路の配線パターンを印刷した際に、個々の配線パターンの導電性を示す指標である抵抗値のバラツキを少なくし、断線の発生を抑えることができた。

【0019】

エッチング法によって従来形成されていた、金属性回路を導電性インキ、導電性ペーストで置き換えることが容易になった。

【図面の簡単な説明】

【0020】

【図1】既存のグラビアオフセット印刷機の外観概略図である。

【図2】既存のグラビアオフセット印刷方式の概略図である。

【図3】既存のグラビアオフセット印刷方式の凹版を固定した定盤上で行う工程概略図である。

【図4】既存のグラビアオフセット印刷方式の凹版を固定した定盤上で行う工程概略図である。

【図5】既存のグラビアオフセット印刷方式の凹版を固定した定盤上で行う工程概略図である。

【図6】既存のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図7】既存のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図8】既存のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図9】既存のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図10】既存のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図11】既存のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図12】既存のグラビアオフセット印刷方式の被印刷体上で行う工程概略図である。

【図13】既存のグラビアオフセット印刷方式の被印刷体上で発生する問題を示す概略図である。

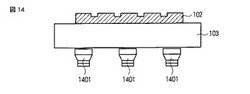

【図14】本発明のグラビアオフセット印刷装置の凹版を固定した定盤の概略図である。

【図15】本発明のグラビアオフセット印刷装置の凹版を固定した定盤の概略図である。

【図16】本発明のグラビアオフセット印刷装置の凹版を固定した定盤の概略図である。

【図17】本発明のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図18】本発明のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図19】本発明のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図20】本発明のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図21】本発明のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図22】本発明のグラビアオフセット印刷方式の被印刷体上で行う工程概略図である。

【図23】本発明のグラビアオフセット印刷方式の被印刷体上で行う工程概略図である。

【図24】既存のグラビアオフセット印刷装置を適用した結果、発生する問題の写真イメージを示す図である。

【図25】本発明のグラビアオフセット印刷装置を適用した結果、得られた効果の写真イメージを示す図である。

【図26】本発明のグラビアオフセット印刷装置に使用した超音波振動子の写真イメージを示す図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しながら、本発明の実施形態について説明する。

【0022】

図1は、既存のグラビアオフセット印刷方式として公知のグラビアオフセット印刷装置の概略を示すものである。

【0023】

グラビアオフセット印刷方式で使用する、ガラスまたは金属製の平板に幅10μmから数mmおよび深さ5から20μm程度の凹部パターン101を複数エッチングまたはレーザー、電鋳法等で彫刻したガラスまたは金属製の凹版102を固定する定盤103と、導電性ペースト、樹脂等のインキ110をガラスまたは金属製の凹版102の凹部パターン101の中へ挿入および擦切りする為の鋼製または樹脂製のドクターもしくはスキージ104と、凹部パターン101内に挿入および擦切りで満たされたインキ110を一定の圧力で転がしながら安定して剥離できる転写層を円筒状に有したインキ剥離性の転写体105と、剥離によって転写体に残るインキ皮膜106を印刷する為、版を固定する定盤103の対面に、被印刷体107を固定した定盤108とが設置されている。

【0024】

インキ剥離性の転写体105を被印刷体を固定した定盤108側へ転がして、転写体に残るインキ皮膜106を一定の圧力で被印刷体107に印刷し、凹部パターン101と同じ形状の印刷がされた細線パターン109を示している。

【0025】

図2は、図1に示す従来の印刷方式を使用し、凹版102の凹部パターン101にドクターもしくはスキージ104で挿入および擦切りされた導電性ペースト、樹脂等のインキ110をインキ剥離性の転写体105を介して、被印刷体107へ印刷する工程を横から観る形で図右から左へインキ剥離性の転写体105を転がす要領で示したものである。

【0026】

図3は、図2右側にある既存のグラビアオフセット印刷方式の凹版102を固定した定盤上で行う工程概略図で、凹版102を固定した定盤103上をドクターもしくはスキージ104が図左から右へ凹版102の表面を移動し、凹版102に刻まれた凹部パターン101へ、インキ110を挿入擦切りする工程を示したものである。

【0027】

図4は、図3の工程後の状態で、凹部パターン101にインキ110が擦切りで挿入され、凹部パターン101以外の凹版102表面には、インキ110が殆ど残存していない状態を示したものである。

【0028】

図5は、図3の工程で凹版102の凹部パターン101内に挿入された、インキ110をインキ剥離性の転写体105で図右側から左側へ凹版102の上側表面を一定の圧力を加えた状態で転がす事により、凹部パターン101内にあるインキ110を凹版102から剥離し、インキ剥離性の転写体に残るインキ皮膜106とする工程を示したものである。

【0029】

図6は、図3の工程の凹版102の凹部パターン101の部分と凹版102表面に一定の角度、圧力で接するドクターもしくはスキージ104、ドクターもしくはスキージ104の進行方向側に注入したインキ110の部分を拡大して示したものである。

【0030】

図7は、図6の状態から、図左側から右側へドクターもしくはスキージ104が凹版102表面を擦切りし、凹部パターン101上を通過している途中の状態で、インキ110が、ドクターもしくはスキージ先端部701に回り込み、まとわり付いている状態を示したものである。

【0031】

図8は、図7の状態から、図右側へドクターもしくはスキージ104が凹版102の凹部パターン101上の通過完了直後の状態で、インキ110がドクターもしくはスキージ先端部701にまとわり付いて、インキ110自体の分子間力、ドクターもしくはスキージ104の移動で発生する負圧、または分子間引力によって、凹部パターン101外へ引き上げられ、凹部パターン101に充填されたインキ110の液面の一部が大きく窪んだ状態801を示したものである。

【0032】

図9は、図8の状態から、さらにドクターもしくはスキージ104が図右側へ離れた状態で、凹版102の凹部パターン101の中に残されたインキ110がインキ110の粘度が高い為にレベリングせずに、窪んだ状態801で溜まり、凹部パターン外へあふれたインキ901が凹版102表面に残された状態を示したものである。

【0033】

図10は、図9の状態上方よりインキ剥離性の転写体105が、一定の圧力で接して凹版102の凹部パターン101に溜まったインキ110に密着するも、窪んだ状態801が存在することによって、インキ剥離性の転写体105とインキ110が密着できない部分が発生した状態を示したものである。

【0034】

図11は、図10の状態から、インキ剥離性の転写体105が、凹版102より離れると同時に凹部パターン101に溜まっていたインキ110が、凹部パターン101から剥離され、転写体に残るインキ皮膜106となり、凹部パターン外へあふれたインキ901もインキ剥離性の転写体に残るパターン外のインキ皮膜1201となった状態を示したものである。

【0035】

図12は、図11でインキ剥離性の転写体105に、転写された転写体に残るインキ皮膜106および、転写体に残るパターン外のインキ皮膜1201が、被印刷体107に一定の圧力で密着した状態を示したものである。

【0036】

図13は、図12の状態からインキ剥離性の転写体105が離れ、図12の被印刷体107上に転写体に残るインキ皮膜106および転写体に残るパターン外のインキ皮膜1201が、印刷されたパターン1301となった状態を示したものである。

【0037】

よって、既存のグラビアオフセット印刷方式で印刷すると、被印刷体107上に転写された印刷されたパターン1301の断面形状が、窪んだ状態801の形状を残すこととなり、極端な場合、全くインキ110が被印刷体107に印刷されず、断線の原因となってしまう(図13)。

【0038】

さらに転写体に残るパターン外のインキ皮膜が被印刷体107に印刷されて、所定の線幅より大きくなったり、歪んだ線形状になったり、ショートの原因となってしまう(図13)。

【0039】

従って、本発明は、上記断線およびショートの原因を改善する事を目的とした、グラビアオフセット印刷方法、印刷機であり、以下に示す。

【0040】

図14は、本発明のグラビアオフセット印刷装置の凹版102を固定した定盤103の概略図で、凹版102を固定した定盤103の下面に密着もしくは組み込み固定する形で、超音波振動子1401を等間隔に数箇所設置した状態を示したものである。

【0041】

図15は、本発明のグラビアオフセット印刷装置の凹版102を固定した定盤103の側面に密着もしくは組み込み固定する形で超音波振動子1401を水平方向へ等間隔に数箇所設置した状態を示したものである。

【0042】

図16は、本発明のグラビアオフセット印刷装置の凹版102を固定した定盤103の下面、側面に超音波振動子の設置箇所がない場合に有効で、ドクターおよびスキージ104による凹部パターン101に対するインキ110の充填終了後に、凹版102上面へ直接、超音波振動子1401を冶具等を使って、押し当てる状態を示したものである。

【0043】

図17は、本発明のグラビアオフセット印刷装置の凹版102を固定した定盤上で、既存のグラビアオフセット印刷方式の凹版102上で行う工程の要領で、図9の状態を形成した状態を示した図で、凹版102を固定した定盤103の下側に超音波振動子1401を配置しているところが異なっている。

【0044】

図18は、図17の状態から凹版102を固定した定盤103下側から超音波振動子1401より、超音波出力として周波数20〜100kHz、150W前後の振動を発生する事で、図17の凹部パターン101内に溜まっているインキ110およびパターン外へあふれたインキ901に、インキ110の分子運動が活発になり、インキ110の粘度が軟化し、窪んだ状態801を破壊してレベリング効果が発生した状態1801およびパターン外へあふれたインキ901の膜高さを低くする効果が発生した状態1802になったことを示したものである。

【0045】

複数の超音波振動子1401を使用した場合、周波数および振幅の違う超音波振動子1401を使用し、共振効果をもたらすことも可能である。共振効果によって単一の波形ではインキ分子の活動が鈍いインキでも、異なる波形が同時に発生することにより、インキのズリ速度変化が極端となり、レベリング効果が得られる。

【0046】

インキ110は、樹脂、導電ペーストなどの各種の粘度の高い塗布材料のことで、レオロジー測定器によるコーンプレート径20mm、角度2°による測定を行った場合、角速度10〜100rad/秒で、5〜1000Pa.sのインキ110を使用。

【0047】

超音波振動子1401は、長時間使用すると超音波振動子1401自体が発熱し、故障する原因となる為、2分以内に納めることが望ましい。

【0048】

図19は、図18の状態上方よりインキ剥離性の転写体105が、一定の圧力で接して凹版102の凹部パターン101に溜まったインキ110に密着するが、図10の既存の工程と違い、インキ110の表面が、ほぼ均一にレベリングされ、窪んだ状態801を破壊してレベリング効果が発生した状態1801となったことで結果的にインキ剥離性の転写体105との密着が完全に近い状態になり、パターン外へあふれたインキ901の膜高さを低くする効果が発生した状態1802となったことでパターン外へあふれたインキ901とインキ剥離性の転写体105との接着機会が低下した状態を示したものである。

【0049】

図20は、図19と同じ工程と同時に超音波振動子1401を振動させることで、さらにインキ剥離性の転写体105とインキ110との密着性を向上させた場合を示したものである。

【0050】

また、インキ転移中も振動を継続して行い、転移後に止めてもよい。シリコーンブランケットと凹部パターンとのコンタクト時に振動することにより、シリコーンブランケットが、凹部の中へより食い込む効果が得られ、インキレベリングが不十分な状態でも転移する可能性を向上できる。

【0051】

図21は、図20の状態から、インキ剥離性の転写体105が、凹版102より離れると同時に凹部パターン101に溜まっていた窪んだ状態801を破壊してレベリング効果が発生した状態1801が、凹部パターン101から剥離され、転写体に残るインキ皮膜106となり、凹部パターン外へあふれたインキ901は、膜高さを低くする効果が発生した状態1802となったことから、インキ剥離性の転写体105に転移し難くなり、完全に転写されない場合を示したものである。

【0052】

図22は、図21でインキ剥離性の転写体105に、転写された転写体に残るインキ皮膜106のみが、被印刷体107に一定の圧力で密着した状態を示したものである。

【0053】

図23は、図24の状態からインキ剥離性の転写体105が剥離し、被印刷体107上に転写体に残るインキ皮膜106のみが、レベリングされたインキで印刷されたパターン2301として印刷された状態を示したものである。

【実施例】

【0054】

導線部幅100μmの凹版パターン101をPET基材上に導電性銀ペーストを使って、本発明のグラビアオフセット印刷方式で印刷を行った。

【0055】

凹版102は、ガラス製の縦120mm×横120mm×高さ3mmの平板に凹版部パターン101として、幅100μm長さ500μm深さ15μmの溝をエッチングによって彫刻したものを使用した。

【0056】

PET基材は、厚さ188μm、縦120mm×横120mmを使用し、導電性銀ペーストは、レオロジー測定装置で角速度10rad/秒で、9.5Pa.sのインキ110を使用し、インキ剥離性の転写体105は、金陽社製のシリコンゴムを主体とするゴム硬さ(JIS A)45°、ゴム厚さ 0.6mmを円筒に巻いたものを使用し、ドクターもしくはスキージ104としてMDC社製ドクターブレードのレギュラータイプを使用した。

【0057】

本発明のグラビアオフセット印刷装置は、弊社にて開発した印刷装置を使用し、凹版102を定盤に固定し、被印刷体107であるPET基材をもう一方の定盤に固定し、それぞれインキ剥離性の転写体105との接触幅を10mmに調整し、ドクターによるインキ110の凹部パターン101への挿入および擦切りの速度、インキ剥離性の転写体105の凹版102上を転がる周速度、インキ剥離性の転写体105のPET基材上を転がる周速度をそれぞれ50mm/秒として設定した。

【0058】

はじめに、被印刷体107であるPET基材の下の定盤に設置した、超音波振動子の電源をOFFにして、印刷を行った結果、図24の写真の結果となった。

【0059】

図24は、図右側から左側へドクターが、インキ110を凹部パターン101へ挿入および擦切りを行い、同じく、インキ剥離性の転写体105の凹版102上を転がる方向も図右側から左側へ、インキ剥離性の転写体105のPET基材上に転がる方向も図右側から左側へ行った結果印刷された状態の写真である。

【0060】

図24の現象は、従来のグラビアオフセット印刷法で印刷した結果を示しており、凹部パターン101の中にインキ110が窪んだ現象が発生し、PET基材面が露出した状態が発生している。これは、断線の原因である。

【0061】

さらに、図24の写真の凹部パターン外へはみだしたインキ901があることが判る。これは、ドクターでインキ110を凹部パターン101へ挿入および擦切りをした時にパターン外へあふれたインキ901がそのまま印刷されてしまった結果である。これは、ショートの原因になる。

【0062】

次に、被印刷体107であるPET基材の下の定盤に設置した、株式会社サワーコープレーション製の超音波振動子 図26の電源をONにして、超音波振動子の周波数を40kHz前後に調整して、超音波の振幅可変が可能な出力コントロールを使い、100Vに調節し、5秒間電源をONさせて、振動が止まった後にインキ剥離性の転写体105を転がして、本発明である印刷を行った結果、図25の写真の結果となった。

【0063】

超音波の振幅は、電源AC100V、50/60Hzの電源下で行った。

【0064】

図25は、図24と同様、図右側から左側へドクターが、インキ110を凹部パターン101へ挿入および擦切りを行い、同じく、インキ剥離性の転写体105が凹版102上を転がる方向も図右側から左側へ、インキ剥離性の転写体105のPET基材上に転がる方向も図右側から左側へ行った結果印刷された状態の写真である。

【0065】

図25の現象は、本発明のグラビアオフセット印刷法で印刷した結果を示しており、インキ剥離性の転写体105が凹版102上を転がる前に超音波振動子1401を使用したことによって、凹部パターン101の中に発生したインキ110が窪んだ現象がレベリングされ、PET基材面の露出を緩和した状態にした効果を示すものである。

【0066】

さらに、図25の現象は、従来のグラビアオフセット印刷法で印刷した時のパターン外へあふれたインキ901が印刷されることを緩和もしくは防止した効果も示している。

【0067】

結果、図25で示されたような、レベリング効果のあった膜面をもつ、断線、ショートの可能性を少なくした細線印刷ができた。

【産業上の利用可能性】

【0068】

この発明によって、エレクトロニクス用デバイス関連等の配線パターンの安定品質の量産化が可能である。

【0069】

この発明によって、エレクトロニクス用デバイス関連等の導線層、絶縁層、から形成される多層回路形成が、容易に形成できる。

【0070】

この発明によって、PET等の樹脂基材ロール原反巻きからロール印刷された巻き印刷の連続印刷技術向上の加速が可能である。

【符号の説明】

【0071】

101…凹部パターン、102…凹版、103…凹版を固定した定盤、104…ドクターもしくはスキージ、105…インキ剥離性の転写体、106…転写体に残るインキ皮膜、107…被印刷体、108…被印刷体を固定した定盤、109…印刷された細線パターン、110…インキ、701…ドクターもしくはスキージ先端部、801…窪んだ状態、901…パターン外へあふれたインキ、1201…転写体に残るパターン外のインキ皮膜、1301…印刷されたパターン、1401…超音波振動子、1801…窪んだ状態を破壊したレベリング効果が発生した状態、1802…膜高さを低くする効果が発生した状態、1803…超音波。

【技術分野】

【0001】

本発明は、印刷対象物の表面に各種インキ、樹脂、導電ペーストなどの各種の粘度の高い塗布材料を、広範囲に高解像力、高寸法精度のある優れた画像を安定的に印刷するためのグラビアオフセット印刷における超音波印刷装置に関する。具体的にはICカードアンテナ(コイル状のパターン)や太陽電池バックシート導配線、電磁シールド、タッチパネルITO配線等を印刷目的として、PET、PEN、アクリル等のシート上に導電性インキ、導電性ペースト等を広範囲の面積で高細線の印刷する際に用いて好適なグラビアオフセット印刷における超音波印刷装置に関する。

【背景技術】

【0002】

近年、建材分野、パッケージ分野、出版分野、エレクトロニクス分野など生活系、電気系、情報系さまざまな分野における工業製品の製造方法として、グラビアオフセット印刷法の表面にシリコーンもしくはフツ素化合物あるいはその混合体よりなるインキ剥離性の転写層を有する転写体上に該転写体を予めドクターもしくはスクレーパー等で所望の凹部パターン内にインキを挿入および擦切りし、その凹部パターン内にインキが満たされた版上に接触させ転写体上にインキ皮膜を転移させることにより転写体上のインキ皮膜をパターン化する工程と適当な膜厚分布に応じたインキ皮膜を形成する工程と、該転写体を被印刷体に圧着し転写体上に残るインキ皮膜のパターンを被印刷体に転写する工程とを具備することを特徴とする転写印刷法を用いて、印刷対象物の表面に各種インキ、樹脂、導電ペーストなどの粘度の高い塗布材料を高解像、高寸法精度で、広範囲に印刷することが要求されている。

【0003】

そのためには、グラビアオフセット印刷法には、下記のような機能がさらに必要である。

【0004】

[1]広範囲に均一かつ安定した高精細な細線の印刷を可能にすること。

【0005】

[2]印刷対象物に印刷された細線が、断線、ショートしないこと。

【0006】

[3]安定した膜厚の細線を印刷できること。

【0007】

量産をする為には、インキ剥離性の転写層を有する転写体上に確実に所望の凹部パターン内に満たされたインキを転移させることが必要となる。

【0008】

無断線の細線パターンを形成するには、予めドクターもしくはスキージ等で所望の凹部パターン内にインキを挿入および擦切りし、その凹部パターン内にインキが満たされた版の凹部パターン内に満たされたインキ面を平滑にし、インキ剥離性の転写層を有する転写体との圧着時にそのインキ面が、均等に接触する事が必要である。

【0009】

このように所望の凹部パターン内に満たされたインキを安定してインキ剥離性の転写層を有する転写体へ、凹部パターン内に満たされたインキの転移を確実に均等に行い、該転写体を被印刷体に圧着し転写体上に残るインキ皮膜のパターンを被印刷体に転写する工程で安定した膜厚の細線を可能にするには、インキの粘度、弾性特性に乗じた、凹部パターン内のインキ面の精面手段が必要である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭55−5856号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上記従来技術において発生していた問題を解決するためになされたものであり、その課題はグラビアオフセット印刷において、特に高粘度の樹脂を、均一で安定した膜厚で、高精細な細線を印刷することができるグラビアオフセット印刷における超音波印刷装置を提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明は、グラビアオフセット印刷における超音波印刷装置であって、凹版を固定する面状の定盤の下もしくは側面に超音波振動子を具備したことを特徴とする。

【0013】

また、上記超音波印刷装置において、上記定盤に固定した上記凹版へドクターもしくはスクレーパーで凹部パターン内にインキを挿入および擦切りした後、直接、前記超音波振動子を当てて振動を加えた後、インキ剥離性の転写層を有する転写体へ転移させる手段を具備したことを特徴とする。

【0014】

また、上記超音波印刷装置において、上記定盤に固定した前記凹版へドクターもしくはスクレーパーで凹部パターン内にインキを挿入および擦切りした後、上記超音波振動子により上記凹版へ振動を加え、インキ剥離性の転写層を有する転写体へインキを転移させる前に、上記超音波振動子による振動を止める手段を具備したことを特徴とする。

【0015】

また、上記超音波印刷装置において、上記定盤に固定した上記凹版へドクターもしくはスクレーパーで凹部パターン内にインキを挿入および擦切りした後に、上記超音波振動子により上記凹版へ振動を加え、インキ剥離性の転写層を有する転写体へインキ転移後、上記超音波振動子による振動を止める手段を具備したことを特徴とする。

【0016】

また、上記超音波印刷装置において、周波数および振幅を異にする複数の超音波振動子により前記凹版へ振動を加える手段を具備したことを特徴とする。

【発明の効果】

【0017】

本発明によれば、超音波振動子を組み込んだ凹版を固定した定盤を主とするグラビアオフセット印刷用定盤を用いたグラビアオフセット印刷方法で、高粘度樹脂を高細線で安定して印刷することができた。

【0018】

また、本発明によれば、安定して高細線の印刷が可能になったことで、電子回路の配線パターンを印刷した際に、個々の配線パターンの導電性を示す指標である抵抗値のバラツキを少なくし、断線の発生を抑えることができた。

【0019】

エッチング法によって従来形成されていた、金属性回路を導電性インキ、導電性ペーストで置き換えることが容易になった。

【図面の簡単な説明】

【0020】

【図1】既存のグラビアオフセット印刷機の外観概略図である。

【図2】既存のグラビアオフセット印刷方式の概略図である。

【図3】既存のグラビアオフセット印刷方式の凹版を固定した定盤上で行う工程概略図である。

【図4】既存のグラビアオフセット印刷方式の凹版を固定した定盤上で行う工程概略図である。

【図5】既存のグラビアオフセット印刷方式の凹版を固定した定盤上で行う工程概略図である。

【図6】既存のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図7】既存のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図8】既存のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図9】既存のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図10】既存のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図11】既存のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図12】既存のグラビアオフセット印刷方式の被印刷体上で行う工程概略図である。

【図13】既存のグラビアオフセット印刷方式の被印刷体上で発生する問題を示す概略図である。

【図14】本発明のグラビアオフセット印刷装置の凹版を固定した定盤の概略図である。

【図15】本発明のグラビアオフセット印刷装置の凹版を固定した定盤の概略図である。

【図16】本発明のグラビアオフセット印刷装置の凹版を固定した定盤の概略図である。

【図17】本発明のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図18】本発明のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図19】本発明のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図20】本発明のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図21】本発明のグラビアオフセット印刷方式の凹版上で行う工程概略図である。

【図22】本発明のグラビアオフセット印刷方式の被印刷体上で行う工程概略図である。

【図23】本発明のグラビアオフセット印刷方式の被印刷体上で行う工程概略図である。

【図24】既存のグラビアオフセット印刷装置を適用した結果、発生する問題の写真イメージを示す図である。

【図25】本発明のグラビアオフセット印刷装置を適用した結果、得られた効果の写真イメージを示す図である。

【図26】本発明のグラビアオフセット印刷装置に使用した超音波振動子の写真イメージを示す図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しながら、本発明の実施形態について説明する。

【0022】

図1は、既存のグラビアオフセット印刷方式として公知のグラビアオフセット印刷装置の概略を示すものである。

【0023】

グラビアオフセット印刷方式で使用する、ガラスまたは金属製の平板に幅10μmから数mmおよび深さ5から20μm程度の凹部パターン101を複数エッチングまたはレーザー、電鋳法等で彫刻したガラスまたは金属製の凹版102を固定する定盤103と、導電性ペースト、樹脂等のインキ110をガラスまたは金属製の凹版102の凹部パターン101の中へ挿入および擦切りする為の鋼製または樹脂製のドクターもしくはスキージ104と、凹部パターン101内に挿入および擦切りで満たされたインキ110を一定の圧力で転がしながら安定して剥離できる転写層を円筒状に有したインキ剥離性の転写体105と、剥離によって転写体に残るインキ皮膜106を印刷する為、版を固定する定盤103の対面に、被印刷体107を固定した定盤108とが設置されている。

【0024】

インキ剥離性の転写体105を被印刷体を固定した定盤108側へ転がして、転写体に残るインキ皮膜106を一定の圧力で被印刷体107に印刷し、凹部パターン101と同じ形状の印刷がされた細線パターン109を示している。

【0025】

図2は、図1に示す従来の印刷方式を使用し、凹版102の凹部パターン101にドクターもしくはスキージ104で挿入および擦切りされた導電性ペースト、樹脂等のインキ110をインキ剥離性の転写体105を介して、被印刷体107へ印刷する工程を横から観る形で図右から左へインキ剥離性の転写体105を転がす要領で示したものである。

【0026】

図3は、図2右側にある既存のグラビアオフセット印刷方式の凹版102を固定した定盤上で行う工程概略図で、凹版102を固定した定盤103上をドクターもしくはスキージ104が図左から右へ凹版102の表面を移動し、凹版102に刻まれた凹部パターン101へ、インキ110を挿入擦切りする工程を示したものである。

【0027】

図4は、図3の工程後の状態で、凹部パターン101にインキ110が擦切りで挿入され、凹部パターン101以外の凹版102表面には、インキ110が殆ど残存していない状態を示したものである。

【0028】

図5は、図3の工程で凹版102の凹部パターン101内に挿入された、インキ110をインキ剥離性の転写体105で図右側から左側へ凹版102の上側表面を一定の圧力を加えた状態で転がす事により、凹部パターン101内にあるインキ110を凹版102から剥離し、インキ剥離性の転写体に残るインキ皮膜106とする工程を示したものである。

【0029】

図6は、図3の工程の凹版102の凹部パターン101の部分と凹版102表面に一定の角度、圧力で接するドクターもしくはスキージ104、ドクターもしくはスキージ104の進行方向側に注入したインキ110の部分を拡大して示したものである。

【0030】

図7は、図6の状態から、図左側から右側へドクターもしくはスキージ104が凹版102表面を擦切りし、凹部パターン101上を通過している途中の状態で、インキ110が、ドクターもしくはスキージ先端部701に回り込み、まとわり付いている状態を示したものである。

【0031】

図8は、図7の状態から、図右側へドクターもしくはスキージ104が凹版102の凹部パターン101上の通過完了直後の状態で、インキ110がドクターもしくはスキージ先端部701にまとわり付いて、インキ110自体の分子間力、ドクターもしくはスキージ104の移動で発生する負圧、または分子間引力によって、凹部パターン101外へ引き上げられ、凹部パターン101に充填されたインキ110の液面の一部が大きく窪んだ状態801を示したものである。

【0032】

図9は、図8の状態から、さらにドクターもしくはスキージ104が図右側へ離れた状態で、凹版102の凹部パターン101の中に残されたインキ110がインキ110の粘度が高い為にレベリングせずに、窪んだ状態801で溜まり、凹部パターン外へあふれたインキ901が凹版102表面に残された状態を示したものである。

【0033】

図10は、図9の状態上方よりインキ剥離性の転写体105が、一定の圧力で接して凹版102の凹部パターン101に溜まったインキ110に密着するも、窪んだ状態801が存在することによって、インキ剥離性の転写体105とインキ110が密着できない部分が発生した状態を示したものである。

【0034】

図11は、図10の状態から、インキ剥離性の転写体105が、凹版102より離れると同時に凹部パターン101に溜まっていたインキ110が、凹部パターン101から剥離され、転写体に残るインキ皮膜106となり、凹部パターン外へあふれたインキ901もインキ剥離性の転写体に残るパターン外のインキ皮膜1201となった状態を示したものである。

【0035】

図12は、図11でインキ剥離性の転写体105に、転写された転写体に残るインキ皮膜106および、転写体に残るパターン外のインキ皮膜1201が、被印刷体107に一定の圧力で密着した状態を示したものである。

【0036】

図13は、図12の状態からインキ剥離性の転写体105が離れ、図12の被印刷体107上に転写体に残るインキ皮膜106および転写体に残るパターン外のインキ皮膜1201が、印刷されたパターン1301となった状態を示したものである。

【0037】

よって、既存のグラビアオフセット印刷方式で印刷すると、被印刷体107上に転写された印刷されたパターン1301の断面形状が、窪んだ状態801の形状を残すこととなり、極端な場合、全くインキ110が被印刷体107に印刷されず、断線の原因となってしまう(図13)。

【0038】

さらに転写体に残るパターン外のインキ皮膜が被印刷体107に印刷されて、所定の線幅より大きくなったり、歪んだ線形状になったり、ショートの原因となってしまう(図13)。

【0039】

従って、本発明は、上記断線およびショートの原因を改善する事を目的とした、グラビアオフセット印刷方法、印刷機であり、以下に示す。

【0040】

図14は、本発明のグラビアオフセット印刷装置の凹版102を固定した定盤103の概略図で、凹版102を固定した定盤103の下面に密着もしくは組み込み固定する形で、超音波振動子1401を等間隔に数箇所設置した状態を示したものである。

【0041】

図15は、本発明のグラビアオフセット印刷装置の凹版102を固定した定盤103の側面に密着もしくは組み込み固定する形で超音波振動子1401を水平方向へ等間隔に数箇所設置した状態を示したものである。

【0042】

図16は、本発明のグラビアオフセット印刷装置の凹版102を固定した定盤103の下面、側面に超音波振動子の設置箇所がない場合に有効で、ドクターおよびスキージ104による凹部パターン101に対するインキ110の充填終了後に、凹版102上面へ直接、超音波振動子1401を冶具等を使って、押し当てる状態を示したものである。

【0043】

図17は、本発明のグラビアオフセット印刷装置の凹版102を固定した定盤上で、既存のグラビアオフセット印刷方式の凹版102上で行う工程の要領で、図9の状態を形成した状態を示した図で、凹版102を固定した定盤103の下側に超音波振動子1401を配置しているところが異なっている。

【0044】

図18は、図17の状態から凹版102を固定した定盤103下側から超音波振動子1401より、超音波出力として周波数20〜100kHz、150W前後の振動を発生する事で、図17の凹部パターン101内に溜まっているインキ110およびパターン外へあふれたインキ901に、インキ110の分子運動が活発になり、インキ110の粘度が軟化し、窪んだ状態801を破壊してレベリング効果が発生した状態1801およびパターン外へあふれたインキ901の膜高さを低くする効果が発生した状態1802になったことを示したものである。

【0045】

複数の超音波振動子1401を使用した場合、周波数および振幅の違う超音波振動子1401を使用し、共振効果をもたらすことも可能である。共振効果によって単一の波形ではインキ分子の活動が鈍いインキでも、異なる波形が同時に発生することにより、インキのズリ速度変化が極端となり、レベリング効果が得られる。

【0046】

インキ110は、樹脂、導電ペーストなどの各種の粘度の高い塗布材料のことで、レオロジー測定器によるコーンプレート径20mm、角度2°による測定を行った場合、角速度10〜100rad/秒で、5〜1000Pa.sのインキ110を使用。

【0047】

超音波振動子1401は、長時間使用すると超音波振動子1401自体が発熱し、故障する原因となる為、2分以内に納めることが望ましい。

【0048】

図19は、図18の状態上方よりインキ剥離性の転写体105が、一定の圧力で接して凹版102の凹部パターン101に溜まったインキ110に密着するが、図10の既存の工程と違い、インキ110の表面が、ほぼ均一にレベリングされ、窪んだ状態801を破壊してレベリング効果が発生した状態1801となったことで結果的にインキ剥離性の転写体105との密着が完全に近い状態になり、パターン外へあふれたインキ901の膜高さを低くする効果が発生した状態1802となったことでパターン外へあふれたインキ901とインキ剥離性の転写体105との接着機会が低下した状態を示したものである。

【0049】

図20は、図19と同じ工程と同時に超音波振動子1401を振動させることで、さらにインキ剥離性の転写体105とインキ110との密着性を向上させた場合を示したものである。

【0050】

また、インキ転移中も振動を継続して行い、転移後に止めてもよい。シリコーンブランケットと凹部パターンとのコンタクト時に振動することにより、シリコーンブランケットが、凹部の中へより食い込む効果が得られ、インキレベリングが不十分な状態でも転移する可能性を向上できる。

【0051】

図21は、図20の状態から、インキ剥離性の転写体105が、凹版102より離れると同時に凹部パターン101に溜まっていた窪んだ状態801を破壊してレベリング効果が発生した状態1801が、凹部パターン101から剥離され、転写体に残るインキ皮膜106となり、凹部パターン外へあふれたインキ901は、膜高さを低くする効果が発生した状態1802となったことから、インキ剥離性の転写体105に転移し難くなり、完全に転写されない場合を示したものである。

【0052】

図22は、図21でインキ剥離性の転写体105に、転写された転写体に残るインキ皮膜106のみが、被印刷体107に一定の圧力で密着した状態を示したものである。

【0053】

図23は、図24の状態からインキ剥離性の転写体105が剥離し、被印刷体107上に転写体に残るインキ皮膜106のみが、レベリングされたインキで印刷されたパターン2301として印刷された状態を示したものである。

【実施例】

【0054】

導線部幅100μmの凹版パターン101をPET基材上に導電性銀ペーストを使って、本発明のグラビアオフセット印刷方式で印刷を行った。

【0055】

凹版102は、ガラス製の縦120mm×横120mm×高さ3mmの平板に凹版部パターン101として、幅100μm長さ500μm深さ15μmの溝をエッチングによって彫刻したものを使用した。

【0056】

PET基材は、厚さ188μm、縦120mm×横120mmを使用し、導電性銀ペーストは、レオロジー測定装置で角速度10rad/秒で、9.5Pa.sのインキ110を使用し、インキ剥離性の転写体105は、金陽社製のシリコンゴムを主体とするゴム硬さ(JIS A)45°、ゴム厚さ 0.6mmを円筒に巻いたものを使用し、ドクターもしくはスキージ104としてMDC社製ドクターブレードのレギュラータイプを使用した。

【0057】

本発明のグラビアオフセット印刷装置は、弊社にて開発した印刷装置を使用し、凹版102を定盤に固定し、被印刷体107であるPET基材をもう一方の定盤に固定し、それぞれインキ剥離性の転写体105との接触幅を10mmに調整し、ドクターによるインキ110の凹部パターン101への挿入および擦切りの速度、インキ剥離性の転写体105の凹版102上を転がる周速度、インキ剥離性の転写体105のPET基材上を転がる周速度をそれぞれ50mm/秒として設定した。

【0058】

はじめに、被印刷体107であるPET基材の下の定盤に設置した、超音波振動子の電源をOFFにして、印刷を行った結果、図24の写真の結果となった。

【0059】

図24は、図右側から左側へドクターが、インキ110を凹部パターン101へ挿入および擦切りを行い、同じく、インキ剥離性の転写体105の凹版102上を転がる方向も図右側から左側へ、インキ剥離性の転写体105のPET基材上に転がる方向も図右側から左側へ行った結果印刷された状態の写真である。

【0060】

図24の現象は、従来のグラビアオフセット印刷法で印刷した結果を示しており、凹部パターン101の中にインキ110が窪んだ現象が発生し、PET基材面が露出した状態が発生している。これは、断線の原因である。

【0061】

さらに、図24の写真の凹部パターン外へはみだしたインキ901があることが判る。これは、ドクターでインキ110を凹部パターン101へ挿入および擦切りをした時にパターン外へあふれたインキ901がそのまま印刷されてしまった結果である。これは、ショートの原因になる。

【0062】

次に、被印刷体107であるPET基材の下の定盤に設置した、株式会社サワーコープレーション製の超音波振動子 図26の電源をONにして、超音波振動子の周波数を40kHz前後に調整して、超音波の振幅可変が可能な出力コントロールを使い、100Vに調節し、5秒間電源をONさせて、振動が止まった後にインキ剥離性の転写体105を転がして、本発明である印刷を行った結果、図25の写真の結果となった。

【0063】

超音波の振幅は、電源AC100V、50/60Hzの電源下で行った。

【0064】

図25は、図24と同様、図右側から左側へドクターが、インキ110を凹部パターン101へ挿入および擦切りを行い、同じく、インキ剥離性の転写体105が凹版102上を転がる方向も図右側から左側へ、インキ剥離性の転写体105のPET基材上に転がる方向も図右側から左側へ行った結果印刷された状態の写真である。

【0065】

図25の現象は、本発明のグラビアオフセット印刷法で印刷した結果を示しており、インキ剥離性の転写体105が凹版102上を転がる前に超音波振動子1401を使用したことによって、凹部パターン101の中に発生したインキ110が窪んだ現象がレベリングされ、PET基材面の露出を緩和した状態にした効果を示すものである。

【0066】

さらに、図25の現象は、従来のグラビアオフセット印刷法で印刷した時のパターン外へあふれたインキ901が印刷されることを緩和もしくは防止した効果も示している。

【0067】

結果、図25で示されたような、レベリング効果のあった膜面をもつ、断線、ショートの可能性を少なくした細線印刷ができた。

【産業上の利用可能性】

【0068】

この発明によって、エレクトロニクス用デバイス関連等の配線パターンの安定品質の量産化が可能である。

【0069】

この発明によって、エレクトロニクス用デバイス関連等の導線層、絶縁層、から形成される多層回路形成が、容易に形成できる。

【0070】

この発明によって、PET等の樹脂基材ロール原反巻きからロール印刷された巻き印刷の連続印刷技術向上の加速が可能である。

【符号の説明】

【0071】

101…凹部パターン、102…凹版、103…凹版を固定した定盤、104…ドクターもしくはスキージ、105…インキ剥離性の転写体、106…転写体に残るインキ皮膜、107…被印刷体、108…被印刷体を固定した定盤、109…印刷された細線パターン、110…インキ、701…ドクターもしくはスキージ先端部、801…窪んだ状態、901…パターン外へあふれたインキ、1201…転写体に残るパターン外のインキ皮膜、1301…印刷されたパターン、1401…超音波振動子、1801…窪んだ状態を破壊したレベリング効果が発生した状態、1802…膜高さを低くする効果が発生した状態、1803…超音波。

【特許請求の範囲】

【請求項1】

グラビアオフセット印刷において、凹版を固定する面状の定盤の下もしくは側面に超音波振動子を具備したことを特徴とするグラビアオフセット印刷における超音波印刷装置。

【請求項2】

前記定盤に固定した前記凹版へドクターもしくはスクレーパーで凹部パターン内にインキを挿入および擦切りした後、直接、前記超音波振動子を当てて振動を加えた後、インキ剥離性の転写層を有する転写体へ転移させる手段を具備したことを特徴とする請求項1に記載のグラビアオフセット印刷における超音波印刷装置。

【請求項3】

前記定盤に固定した前記凹版へドクターもしくはスクレーパーで凹部パターン内にインキを挿入および擦切りした後、前記超音波振動子により前記凹版へ振動を加え、インキ剥離性の転写層を有する転写体へインキを転移させる前に、前記超音波振動子による振動を止める手段を具備したことを特徴とする請求項1または2に記載のグラビアオフセット印刷における超音波印刷装置。

【請求項4】

前記定盤に固定した前記凹版へドクターもしくはスクレーパーで凹部パターン内にインキを挿入および擦切りした後に、前記超音波振動子により前記凹版へ振動を加え、インキ剥離性の転写層を有する転写体へインキ転移後、前記超音波振動子による振動を止める手段を具備したことを特徴とする請求項1または2に記載のグラビアオフセット印刷における超音波印刷装置。

【請求項5】

周波数および振幅を異にする複数の超音波振動子により前記凹版へ振動を加える手段を具備したことを特徴とする請求項1乃至4のいずれか1項に記載のグラビアオフセット印刷における超音波印刷装置。

【請求項1】

グラビアオフセット印刷において、凹版を固定する面状の定盤の下もしくは側面に超音波振動子を具備したことを特徴とするグラビアオフセット印刷における超音波印刷装置。

【請求項2】

前記定盤に固定した前記凹版へドクターもしくはスクレーパーで凹部パターン内にインキを挿入および擦切りした後、直接、前記超音波振動子を当てて振動を加えた後、インキ剥離性の転写層を有する転写体へ転移させる手段を具備したことを特徴とする請求項1に記載のグラビアオフセット印刷における超音波印刷装置。

【請求項3】

前記定盤に固定した前記凹版へドクターもしくはスクレーパーで凹部パターン内にインキを挿入および擦切りした後、前記超音波振動子により前記凹版へ振動を加え、インキ剥離性の転写層を有する転写体へインキを転移させる前に、前記超音波振動子による振動を止める手段を具備したことを特徴とする請求項1または2に記載のグラビアオフセット印刷における超音波印刷装置。

【請求項4】

前記定盤に固定した前記凹版へドクターもしくはスクレーパーで凹部パターン内にインキを挿入および擦切りした後に、前記超音波振動子により前記凹版へ振動を加え、インキ剥離性の転写層を有する転写体へインキ転移後、前記超音波振動子による振動を止める手段を具備したことを特徴とする請求項1または2に記載のグラビアオフセット印刷における超音波印刷装置。

【請求項5】

周波数および振幅を異にする複数の超音波振動子により前記凹版へ振動を加える手段を具備したことを特徴とする請求項1乃至4のいずれか1項に記載のグラビアオフセット印刷における超音波印刷装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2012−187752(P2012−187752A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−51341(P2011−51341)

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]