グラビア製版ロール及びその製造方法

【課題】本発明は、軽量で運搬作業を容易に行うことができかつ加工処理が容易で、温度変化に対する寸法安定性も良好であるグラビア製版ロール及びその製造方法を提供する。

【解決手段】CFRP製ベースロールと、該ベースロールに着脱可能に被嵌せしめられるメタルスリーブとを有し、該メタルスリーブの表面にグラビアセルを形成し、かつ該メタルスリーブの表面を被覆するように表面強化被覆層を形成するようにした。CFRP製ベースロールと、該CFRP製ベースロールの表面に設けられるクッション層と、該ベースロールに着脱可能に被嵌せしめられるメタルスリーブとを有し、該メタルスリーブの表面にグラビアセルを形成し、かつ該メタルスリーブの表面を被覆するように表面強化被覆層を形成するようにした。

【解決手段】CFRP製ベースロールと、該ベースロールに着脱可能に被嵌せしめられるメタルスリーブとを有し、該メタルスリーブの表面にグラビアセルを形成し、かつ該メタルスリーブの表面を被覆するように表面強化被覆層を形成するようにした。CFRP製ベースロールと、該CFRP製ベースロールの表面に設けられるクッション層と、該ベースロールに着脱可能に被嵌せしめられるメタルスリーブとを有し、該メタルスリーブの表面にグラビアセルを形成し、かつ該メタルスリーブの表面を被覆するように表面強化被覆層を形成するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、CFRPをベースロールとして用い、ニッケルスリーブ等のメタルスリーブを表層部分に利用したグラビア製版ロール及びその製造方法に関するものである。

【背景技術】

【0002】

グラビア印刷では、グラビア製版ロール(グラビアシリンダー)に対し、製版情報に応じた微小な凹部(グラビアセル)を形成して版面を製作し当該グラビアセルにインキを充填して被印刷物に転写するものである。一般的なグラビア製版ロールにおいては、版母材としてのアルミニウムや鉄など金属で形成された重量のある金属製中空ロールの表面に版面形成用の銅メッキ層(版材)を設け、該銅メッキ層にエッチングによって製版情報に応じ多数の微小な凹部(グラビアセル)を形成し、次いでグラビア製版ロールの耐刷力を増すためのクロムメッキによって硬質のクロム層を形成して表面強化被覆層とし、製版(版面の製作)が完了する。

【0003】

一方、近年では、より大きな製版が要求されてきており、グラビア製版ロールの大型化が進んでいる。グラビア製版ロールの大型化が進むことにより、グラビア製版ロールの重量が益々増大し、それとともに運搬に際しての困難性が大きくなってきており、問題となっている。

【0004】

一方、軽量で温度変化に対する寸法安定性のよい材料として、CFRP(carbon fiber reinforced plastics、炭素繊維強化プラスチック)が知られているが、CFRPをベースロールとした場合にベースロール表面の金属メッキ処理が困難となるという問題があり、CFRPをグラビア製版ロールのベースロールとして実用的に使用するということはいまだ実現していないのが現状である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−089126

【特許文献2】特開2003−197611

【特許文献3】特開2004−167821

【特許文献4】特開2005−133139

【特許文献5】特開平10−058853

【特許文献6】特開2000−267264

【特許文献7】特開2002−002145

【特許文献8】特開2003−025749

【特許文献9】特開2003−295471

【特許文献10】特開2006−116960

【特許文献11】特開2007−160788

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記した従来技術の問題点に鑑みなされたもので、軽量で運搬作業を容易に行うことができかつ加工処理が容易で、温度変化に対する寸法安定性も良好であるグラビア製版ロール及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のグラビア製版ロールの第1の態様は、CFRP製ベースロールと、該ベースロールに着脱可能に被嵌せしめられる円筒状メタルスリーブとを有し、該メタルスリーブの表面にグラビアセルを形成し、かつ該メタルスリーブの表面を被覆するように表面強化被覆層を形成したことを特徴とする。

【0008】

本発明のグラビア製版ロールの第2の態様は、CFRP製ベースロールと、該CFRP製ベースロールの表面に設けられるクッション層と、該ベースロールに着脱可能に被嵌せしめられる円筒状メタルスリーブとを有し、該メタルスリーブの表面にグラビアセルを形成し、かつ該メタルスリーブの表面を被覆するように表面強化被覆層を形成したことを特徴とする。

【0009】

前記表面強化被覆層としては、DLC被覆層、二酸化珪素被覆層又はクロムメッキ被覆層を用いることができる。

【0010】

本発明のグラビア製版ロールの製造方法の第1の態様は、本発明のグラビア製版ロールの第1の態様を製造する方法であって、CFRP製ベースロールを準備する工程と、前記ベースロールに前記円筒状メタルスリーブを被嵌する工程と、前記メタルスリーブの表面にグラビアセルを形成する工程と、前記メタルスリーブの表面を被覆するように表面強化被覆層を形成する工程と、を有することを特徴とする。

【0011】

本発明のグラビア製版ロールの製造方法の第2の態様は、本発明のグラビア製版ロールの第2の態様を製造する方法であって、CFRP製ベースロールを準備する工程と、前記CFRP製ベースロールの表面にクッション層を設ける工程と、前記ベースロール表面のクッション層に前記円筒状メタルスリーブを被嵌する工程と、前記メタルスリーブの表面にグラビアセルを形成する工程と、前記メタルスリーブの表面を被覆するように表面強化被覆層を形成する工程と、を有することを特徴とする。

【0012】

前記メタルスリーブとしては、ニッケルスリーブ、ステンレススリーブ、鉄スリ−ブ等を挙げることができるが、ニッケルスリーブが好適である。前記メタルスリーブは常法により製造したものを使用すればよく、該メタルスリーブの厚さとしては、0.03〜1mm程度とすればよい。前記グラビアセルの深さとしては5〜150μm、及び前記表面強化被覆層の厚さとしては0.1〜10μmであるのが好ましい。

【0013】

本発明におけるCFRP(Carbon Fiber Reinforced Plastics)とは、炭素繊維強化樹脂(カーボンFRP)のことを指す。前記表面強化被覆層としては、クロムメッキなどの従来の表面強化被覆層が適用できる。また、クロムメッキの他にも、ダイヤモンドライクカーボン(DLC)被膜やペルヒドロポリシラザンを原料として形成した二酸化珪素被膜などが適用可能である。

【0014】

前記CFRP製ベースロールは、CFRPを用いた筒状体であり、ベースロールとしての強度を有していればよいもので、CFRPベースロールの厚さについては特別の限定はないが、例えば、1cm〜5cm程度が好適に用いられる。

【0015】

表面強化被覆層として、クロムメッキを行う場合には、従来公知の手法によりクロムメッキを行えばよい。

【0016】

表面強化被覆層としてDLC被覆層を形成する場合には、DLC被覆層の形成方法としては、スパッタリング法、真空蒸着法(エレクトロンビーム法)、イオンプレーティング法、MBE(分子線エピタキシー法)、レーザーアブレーション法、イオンアシスト成膜法、プラズマCVD法等の公知の方法を適用できる。

【0017】

表面強化被覆層として、ペルヒドロポリシラザン溶液を原料として形成した二酸化珪素被膜を形成する場合、ペルヒドロポリシラザンを溶解する溶剤としては公知のものを用いればよいが、例えば、ベンゼン、トルエン、キシレン、エーテル、THF、塩化メチレン、四塩化炭素のほか特許文献2に記載されたようなアニソール、デカリン、シクロヘキセン、メチルシクロヘキサン、エチルシクロヘキサン、リモネン、ヘキサン、オクタン、ノナン、デカン、C8−C11アルカン混合物、C18−C11芳香族炭化水素混合物、C8以上の芳香族炭化水素を5重量%以上25重量%以下含有する脂肪族/脂環式炭化水素混合物、及びジブチルエーテルなどを用いることができる。

【0018】

上記した各種溶剤に溶解されて作製されるペルヒドロポリシラザン溶液は、そのままでも過熱加熱水蒸気による加熱処理によって二酸化珪素へ転化するが、反応速度の増加、反応時間の短縮、反応温度の低下、形成される二酸化珪素被膜の密着性の向上等を図る目的で触媒を用いるのが好ましい。これらの触媒も公知であり、例えばアミンやパラジウムが用いられるが、具体的には、特許文献1に記載されるように、有機アミン、例えばC1−C5のアルキル基が1−3個配置された第1−第3級の直鎖状脂肪族アミン、フェニル基が1−3個配置された第1−第3級の芳香族アミン、ピリジン又はこれにメチル、エチル基等のアルキル基が核置換された環状脂肪族アミン等が挙げられ、さらに好ましいものとして、ジエチルアミン、トリエチルアミン、モノブチルアミン、モノプロピルアミン、ジプロピルアミン等を挙げることができる。これらの触媒はペルヒドロポリシラザン溶液に予め添加しておいてもよく、また過熱水蒸気による加熱処理の際の処理雰囲気中に気化状態で含有させることもできる。

【0019】

ペルヒドロポリシラザン溶液を原料として形成した二酸化珪素被膜を形成する場合、前記銅メッキ層の厚さが50〜200μm、前記グラビアセルの深度が5〜150μm、及び前記二酸化珪素被膜の厚さが0.1〜10μ、好ましくは0.1〜5μm、さらに好ましくは0.1〜3μm、より好ましくは0.1〜1μmである。

【0020】

前記ペルヒドロポリシラザン溶液を塗布する方法としては、ペルヒドロポリシラザン溶液をスプレーコート、インクジェット塗布、メニスカスコート、ファウンティンコート、ディップコート、回転塗布、ロール塗布、ワイヤーバー塗布、エアーナイフ塗布、ブレード塗布、カーテン塗布等の公知の塗布方法が適用できる。

【0021】

前記ペルヒドロポリシラザン溶液の塗布層を二酸化珪素被膜とする二酸化珪素被膜形成工程としては、前記ペルヒドロポリシラザン塗布層を過熱水蒸気によって所定時間加熱して所定の硬度の二酸化珪素被膜とすることが好ましい。前記過熱水蒸気の温度は100〜300℃が用いられるが、中空ロールの材質がアルミニウムの場合には200℃を超える加熱は中空ロールの劣化を招くので100〜200℃が好適である。

【0022】

前記グラビアセルを形成する方法としては、エッチング法(銅メッキ層に感光液を塗布して直接焼き付けた後、エッチングしてグラビアセルを形成する)や電子彫刻法(デジタル信号によりダイヤモンド彫刻針を機械的に作動させ銅表面にグラビアセルを彫刻する)が適用できる。感光液としては従来公知のものが使用できる。

【0023】

上記したグラビアセルを形成する方法としては、上記エッチング法や電子彫刻法の他に、レーザーアブレーションを用いた方法も採用できる。本発明におけるレーザーアブレーションとは、レーザー照射された物質の表面が当該物質から取り除かれることを指す。レーザーアブレーションに用いられる装置としては、例えば従来公知のYAGレーザー装置を挙げることができる。このように、レーザーアブレーションによってグラビアセルを形成すれば、感光液が不要となるという利点がある。

【発明の効果】

【0024】

本発明のグラビア製版ロールにおいては、CFRP製ベースロールを使用し、このCFRP製ベースロールにメタルスリーブ、例えば、ニッケルスリーブを被嵌するように構成されているので、軽量に製造でき運搬作業を容易に行うことが可能で、温度変化に対する寸法安定性も良好であり、外気温度の変動による影響を受けないという利点がある上、一旦購入すれば、新しい図柄のグラビア製版ロールが必要な場合には、新しい図柄のメタルスリーブのみを購入し、古いグラビア製版ロールのベースロールから古いメタルスリーブを取り外し、新しいメタルスリーブを古いベースロールに被嵌すれば新しい図柄のグラビア製版ロールとすることができる。したがって、古いグラビア製版ロールを新しいグラビア製版ロールに更新するに際しては本発明のグラビア製版ロール用メタルスリーブのみを運搬すればよいため、従来のようにグラビア製版ロール全体を運搬していた場合と比して、軽量化及び省スペース化が計れるために運搬作業が遥かに容易となるという利点がある。

【0025】

本発明のグラビア製版ロールの製造方法によれば、上記した利点を有する本発明のグラビア製版ロールを効率よく製造できる。

【図面の簡単な説明】

【0026】

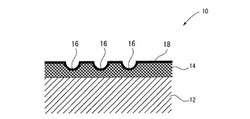

【図1】本発明のグラビア製版ロールの第1の実施の形態の要部の拡大断面説明図である。

【図2】本発明のグラビア製版ロールを構成するCFRP製ベースロールを示す斜視説明図である。

【図3】本発明のグラビア製版ロールを構成する円筒状メタルスリーブを示す斜視説明図である。

【図4】本発明のグラビア製版ロールの第1の実施の形態においてCFRP製ベースロールにメタルスリーブを被嵌した状態を示す斜視説明図である。

【図5】本発明のグラビア製版ロールの第1の実施の形態の製造方法の工程順を示すフローチャートである。

【図6】本発明のグラビア製版ロールの第1の実施の形態の製造方法の工程順を示す斜視的模式図である。

【図7】本発明のグラビア製版ロールの第1の実施の形態の製造方法の工程順を示す断面的模式図である。

【図8】本発明のグラビア製版ロールの第2の実施の形態の要部の拡大断面説明図である。

【図9】本発明のグラビア製版ロールの第2の実施の形態においてクッション層を設けたCFRP製ベースロールにメタルスリーブを被嵌した状態を示す斜視説明図である。

【図10】本発明のグラビア製版ロールの第2の実施の形態の製造方法の工程順を示すフローチャートである。

【図11】本発明のグラビア製版ロールの第2の実施の形態の製造方法の工程順を示す斜視的模式図である。

【図12】本発明のグラビア製版ロールの第2の実施の形態の製造方法の工程順を示す断面的模式図である。

【発明を実施するための形態】

【0027】

以下に本発明の実施の形態を添付図面とともに説明するが、これら実施の形態は例示的に示されるもので、本発明の技術思想から逸脱しない限り種々の変形が可能なことはいうまでもない。

【0028】

本発明のグラビア製版ロールの第1の実施の形態を図1〜図4を用いて説明する。図中、符号10は本発明の第1の実施の形態のグラビア製版ロールである。本発明の第1の実施の形態のグラビア製版ロール10は、図1及び図4に示される如く、CFRP製ベースロール12と、該ベースロール12に被嵌せしめられた円筒状メタルスリーブ14とから構成されている。前記メタルスリーブ14としては、ニッケルスリーブ、ステンレススリーブ、鉄スリ−ブ等を挙げることができるが、ニッケルスリーブが好適である。

【0029】

図2に摘示したCFRP製ベースロール12は、中空部12aを備えたCFRP製ベースロール本体12bを有している。該CFRP製ベースロール本体12bの厚さについては、特別の限定はないが、例えば、1cm〜5cm程度の厚さが好適に用いられる。また、図3に摘示した円筒状メタルスリーブ14は、特許文献5〜11に記載されるように公知であり、常法で製造されたものを使用すればよい。該メタルスリーブ14は、中空部14aを備えたメタルスリーブ本体14bを有している。該メタルスリーブ本体14bの厚さについては、特別の限定はないが、例えば、0.03〜1mm程度とすればよい。

【0030】

本発明のグラビア製版ロールの第1の実施の形態においては、CFRP製ベースロール12を使用し、このCFRP製ベースロール12にメタルスリーブ14を着脱自在に被嵌するように構成されているので、軽量に製造でき運搬作業を容易に行うことが可能で、温度変化に対する寸法安定性も良好であり、外気温度の変動による影響を受けないという利点がある。さらに、本発明のグラビア製版ロール10を一旦購入すれば、新しい図柄のグラビア製版ロールが必要な場合には、新しい図柄のメタルスリーブのみを購入し、古いグラビア製版ロールのベースロールから古いメタルスリーブを取り外し、新しいメタルスリーブを古いベースロールに被嵌すれば新しい図柄のグラビア製版ロールとすることができる。したがって、古いグラビア製版ロールを新しいグラビア製版ロールに更新するに際しては本発明のグラビア製版ロール用メタルスリーブのみを運搬すればよいため、従来のようにグラビア製版ロール全体を運搬していた場合と比して、軽量化及び省スペース化が計れるために運搬作業が遥かに容易となるという利点がある。

【0031】

続いて、本発明のグラビア製版ロールの第1の実施の形態の製造方法を図5〜図7に基づいて説明する。まず、CFRPからなる中空ロールであるCFRP製ベースロール12を準備する[図5のステップ100、図6(a)及び図7(a)]。他方では、円筒状メタルスリーブ14を準備する[図6(b)]。該円筒状メタルスリーブ14を該CFRP製ベースロール12に被嵌する[図5のステップ102、図6(c)及び図7(b)]。

【0032】

次いで、該メタルスリーブ14の表面には多数の微細な凹部(グラビアセル)16が形成される[図5のステップ104及び図7(c)]。グラビアセル16の形成には、エッチング法(メタルスリーブ14の表面に感光液を塗布して直接焼き付けた後、エッチングしてグラビアセル16を形成する)や電子彫刻法(デジタル信号によりダイヤモンド彫刻針を機械的に作動させメタルスリーブ14の表面にグラビアセル16を彫刻する)等の公知の方法を用いることができる。

【0033】

さらに、前記グラビアセル16を形成したメタルスリーブ14(グラビアセル16部分を含む)の表面に表面強化被覆層18を形成する[図5のステップ106、図6(d)及び図7(d)]。これによって、本発明の第1の実施の形態のグラビア製版ロール10が完成する。CFRPは鉄やアルミに比べて温度変化に対する寸法安定性が良好であるし、また鉄やアルミに比べて軽量であることから、温度変化に対する寸法安定性が良好であり、かつ容易に運搬可能なグラビア製版ロール用CFRPチューブ14が実現される。

【0034】

表面強化被覆層18としては、DLC被覆層やペルヒドロポリシラザン溶液を原料として形成した二酸化珪素被膜などを適用することが可能であり、また、グラビア製版ロールの表面強化被覆層として従来周知のクロムメッキ被覆層を適用することもできる。クロムメッキ被覆層の形成には常用のクロムメッキ法を適用すればよい。

【0035】

DLC被覆層の形成方法としては、スパッタリング法、真空蒸着法(エレクトロンビーム法)、イオンプレーティング法、MBE法(分子線エピタキシー法)、レーザーアブレーション法、イオンアシスト法、プラズマCVD法等の公知の方法を適用できるがスパッタリング法が好適である。

【0036】

また、ペルヒドロポリシラザン溶液を原料として形成した二酸化珪素被膜の形成方法としては、まずメタルスリーブの表面にペルヒドロポリシラザン塗布層を形成する。ペルヒドロポリシラザン塗布層の形成方法としては、ペルヒドロポリシラザンを前述したような公知の溶剤に溶解してペルヒドロポリシラザン溶液を作成し、このペルヒドロポリシラザン溶液をスプレーコート、インクジェット塗布、メニスカスコート、ファウンティンコート、ディップコート、回転塗布、ロール塗布、ワイヤーバー塗布、エアーナイフ塗布、ブレード塗布、カーテン塗布等で塗布すればよい。

【0037】

ついで、前記ペルヒドロポリシラザン塗布層に対して過熱水蒸気による加熱処理を行う。この加熱処理により、前記ペルヒドロポリシラザン塗布層は二酸化珪素被膜となる。この過熱水蒸気の温度は100℃〜300℃が用いられるが、200℃を超える加熱はCFRP製ベースロールの劣化を招くので100℃〜200℃が好適である。

【0038】

前記過熱水蒸気による加熱処理は一段処理でもよいが、第1次及び第2次加熱処理を含む複数段の加熱処理とするのが好適であり、第1次加熱処理の条件を105℃〜170℃、1分〜30分、及び第2次加熱処理の条件を140℃〜200℃、1分〜30分とし、第2次加熱処理の温度を第1次加熱処理の温度よりも高く設定することが好ましい。

【0039】

続いて、本発明のグラビア製版ロールの第2の実施の形態を図8及び図9を用いて説明する。図中、符号11は本発明の第2の実施の形態のグラビア製版ロールである。本発明の第2の実施の形態のグラビア製版ロール11は、図1〜図4に示した第1の実施の形態のグラビア製版ロール10と同様に、CFRP製ベースロール12と、該ベースロール12に被嵌せしめられた円筒状メタルスリーブ14とを有しているが、本発明の第2の実施の形態のグラビア製版ロール11においては、該ベースロール12の表面にクッション層13が形成され、該クッション層13の表面に円筒状メタルスリーブ14が被嵌されている構造である点において本発明の第1の実施の形態のグラビア製版ロール10と相違するものである。

【0040】

本発明の第2の実施の形態のグラビア製版ロール11で用いられるベースロール12及びメタルスリーブ14は本発明の第1の実施の形態のグラビア製版ロールと同様のものが用いられるので再度の説明は省略する。前記クッション層13としては、シリコンゴム等の合成ゴムやポリウレタン、ポリスチレン等の弾力性のある合成樹脂を使用することができる。このクッション層の厚さはクッション性即ち弾力性を付与できる厚さであればよく、特別の限定はないが、例えば、1cm〜5cm程度の厚さがあれば充分である。

【0041】

本発明の第2の実施の形態のグラビア製版ロール11は、前記第1の実施の形態のグラビア製版ロール10と同様の作用効果を達成することができるが、当該第2の実施の形態のグラビア製版ロール11はクッション層13が設けられているためにグラビア製版ロール11の表面はクッション性、即ち弾力性を有しており、印刷対象がガラス板等の硬く脆い材質の表面にグラビア印刷を施す際に当該印刷対象の表面を損なうことなく印刷できるという大きな利点を有している。

【0042】

続いて、本発明のグラビア製版ロールの第2の実施の形態の製造方法を図10〜図12に基づいて説明する。まず、CFRPからなる中空ロールであるCFRP製ベースロール12を準備する[図10のステップ100、図11(a)及び図12(a)]。このベースロール12の表面にクッション層13を形成する[図10のステップ101及び図12(b)]。他方では、円筒状メタルスリーブ14を準備する[図11(c)]。該円筒状メタルスリーブ14を該CFRP製ベースロール12に被嵌する[図10のステップ102、図11(d)及び図12(c)]。

【0043】

次いで、該メタルスリーブ14の表面には多数の微細な凹部(グラビアセル)16が形成される[図10のステップ104及び図12(d)]。グラビアセル16の形成には、前述したように、エッチング法や電子彫刻法等の公知の方法を用いることができる。

【0044】

さらに、前記グラビアセル16を形成したメタルスリーブ14(グラビアセル16部分を含む)の表面に表面強化被覆層18を形成する[図10のステップ106、図11(e)及び図12(e)]。これによって、本発明の第2の実施の形態のグラビア製版ロール11が完成する。なお、本発明のグラビア製版ロール11に製造においても、前記したグラビア製版ロール10の製造と同様の手法が適用できることは勿論であり、再度の説明は省略する。

【符号の説明】

【0045】

10、11:グラビア製版ロール、12:CFRP製ベースロール、12a:中空部、12b:ベースロール本体、13:クッション層、14:メタルスリーブ、14a:中空部、14b:メタルスリーブ本体、16:グラビアセル、18:表面強化被覆層。

【技術分野】

【0001】

本発明は、CFRPをベースロールとして用い、ニッケルスリーブ等のメタルスリーブを表層部分に利用したグラビア製版ロール及びその製造方法に関するものである。

【背景技術】

【0002】

グラビア印刷では、グラビア製版ロール(グラビアシリンダー)に対し、製版情報に応じた微小な凹部(グラビアセル)を形成して版面を製作し当該グラビアセルにインキを充填して被印刷物に転写するものである。一般的なグラビア製版ロールにおいては、版母材としてのアルミニウムや鉄など金属で形成された重量のある金属製中空ロールの表面に版面形成用の銅メッキ層(版材)を設け、該銅メッキ層にエッチングによって製版情報に応じ多数の微小な凹部(グラビアセル)を形成し、次いでグラビア製版ロールの耐刷力を増すためのクロムメッキによって硬質のクロム層を形成して表面強化被覆層とし、製版(版面の製作)が完了する。

【0003】

一方、近年では、より大きな製版が要求されてきており、グラビア製版ロールの大型化が進んでいる。グラビア製版ロールの大型化が進むことにより、グラビア製版ロールの重量が益々増大し、それとともに運搬に際しての困難性が大きくなってきており、問題となっている。

【0004】

一方、軽量で温度変化に対する寸法安定性のよい材料として、CFRP(carbon fiber reinforced plastics、炭素繊維強化プラスチック)が知られているが、CFRPをベースロールとした場合にベースロール表面の金属メッキ処理が困難となるという問題があり、CFRPをグラビア製版ロールのベースロールとして実用的に使用するということはいまだ実現していないのが現状である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−089126

【特許文献2】特開2003−197611

【特許文献3】特開2004−167821

【特許文献4】特開2005−133139

【特許文献5】特開平10−058853

【特許文献6】特開2000−267264

【特許文献7】特開2002−002145

【特許文献8】特開2003−025749

【特許文献9】特開2003−295471

【特許文献10】特開2006−116960

【特許文献11】特開2007−160788

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記した従来技術の問題点に鑑みなされたもので、軽量で運搬作業を容易に行うことができかつ加工処理が容易で、温度変化に対する寸法安定性も良好であるグラビア製版ロール及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のグラビア製版ロールの第1の態様は、CFRP製ベースロールと、該ベースロールに着脱可能に被嵌せしめられる円筒状メタルスリーブとを有し、該メタルスリーブの表面にグラビアセルを形成し、かつ該メタルスリーブの表面を被覆するように表面強化被覆層を形成したことを特徴とする。

【0008】

本発明のグラビア製版ロールの第2の態様は、CFRP製ベースロールと、該CFRP製ベースロールの表面に設けられるクッション層と、該ベースロールに着脱可能に被嵌せしめられる円筒状メタルスリーブとを有し、該メタルスリーブの表面にグラビアセルを形成し、かつ該メタルスリーブの表面を被覆するように表面強化被覆層を形成したことを特徴とする。

【0009】

前記表面強化被覆層としては、DLC被覆層、二酸化珪素被覆層又はクロムメッキ被覆層を用いることができる。

【0010】

本発明のグラビア製版ロールの製造方法の第1の態様は、本発明のグラビア製版ロールの第1の態様を製造する方法であって、CFRP製ベースロールを準備する工程と、前記ベースロールに前記円筒状メタルスリーブを被嵌する工程と、前記メタルスリーブの表面にグラビアセルを形成する工程と、前記メタルスリーブの表面を被覆するように表面強化被覆層を形成する工程と、を有することを特徴とする。

【0011】

本発明のグラビア製版ロールの製造方法の第2の態様は、本発明のグラビア製版ロールの第2の態様を製造する方法であって、CFRP製ベースロールを準備する工程と、前記CFRP製ベースロールの表面にクッション層を設ける工程と、前記ベースロール表面のクッション層に前記円筒状メタルスリーブを被嵌する工程と、前記メタルスリーブの表面にグラビアセルを形成する工程と、前記メタルスリーブの表面を被覆するように表面強化被覆層を形成する工程と、を有することを特徴とする。

【0012】

前記メタルスリーブとしては、ニッケルスリーブ、ステンレススリーブ、鉄スリ−ブ等を挙げることができるが、ニッケルスリーブが好適である。前記メタルスリーブは常法により製造したものを使用すればよく、該メタルスリーブの厚さとしては、0.03〜1mm程度とすればよい。前記グラビアセルの深さとしては5〜150μm、及び前記表面強化被覆層の厚さとしては0.1〜10μmであるのが好ましい。

【0013】

本発明におけるCFRP(Carbon Fiber Reinforced Plastics)とは、炭素繊維強化樹脂(カーボンFRP)のことを指す。前記表面強化被覆層としては、クロムメッキなどの従来の表面強化被覆層が適用できる。また、クロムメッキの他にも、ダイヤモンドライクカーボン(DLC)被膜やペルヒドロポリシラザンを原料として形成した二酸化珪素被膜などが適用可能である。

【0014】

前記CFRP製ベースロールは、CFRPを用いた筒状体であり、ベースロールとしての強度を有していればよいもので、CFRPベースロールの厚さについては特別の限定はないが、例えば、1cm〜5cm程度が好適に用いられる。

【0015】

表面強化被覆層として、クロムメッキを行う場合には、従来公知の手法によりクロムメッキを行えばよい。

【0016】

表面強化被覆層としてDLC被覆層を形成する場合には、DLC被覆層の形成方法としては、スパッタリング法、真空蒸着法(エレクトロンビーム法)、イオンプレーティング法、MBE(分子線エピタキシー法)、レーザーアブレーション法、イオンアシスト成膜法、プラズマCVD法等の公知の方法を適用できる。

【0017】

表面強化被覆層として、ペルヒドロポリシラザン溶液を原料として形成した二酸化珪素被膜を形成する場合、ペルヒドロポリシラザンを溶解する溶剤としては公知のものを用いればよいが、例えば、ベンゼン、トルエン、キシレン、エーテル、THF、塩化メチレン、四塩化炭素のほか特許文献2に記載されたようなアニソール、デカリン、シクロヘキセン、メチルシクロヘキサン、エチルシクロヘキサン、リモネン、ヘキサン、オクタン、ノナン、デカン、C8−C11アルカン混合物、C18−C11芳香族炭化水素混合物、C8以上の芳香族炭化水素を5重量%以上25重量%以下含有する脂肪族/脂環式炭化水素混合物、及びジブチルエーテルなどを用いることができる。

【0018】

上記した各種溶剤に溶解されて作製されるペルヒドロポリシラザン溶液は、そのままでも過熱加熱水蒸気による加熱処理によって二酸化珪素へ転化するが、反応速度の増加、反応時間の短縮、反応温度の低下、形成される二酸化珪素被膜の密着性の向上等を図る目的で触媒を用いるのが好ましい。これらの触媒も公知であり、例えばアミンやパラジウムが用いられるが、具体的には、特許文献1に記載されるように、有機アミン、例えばC1−C5のアルキル基が1−3個配置された第1−第3級の直鎖状脂肪族アミン、フェニル基が1−3個配置された第1−第3級の芳香族アミン、ピリジン又はこれにメチル、エチル基等のアルキル基が核置換された環状脂肪族アミン等が挙げられ、さらに好ましいものとして、ジエチルアミン、トリエチルアミン、モノブチルアミン、モノプロピルアミン、ジプロピルアミン等を挙げることができる。これらの触媒はペルヒドロポリシラザン溶液に予め添加しておいてもよく、また過熱水蒸気による加熱処理の際の処理雰囲気中に気化状態で含有させることもできる。

【0019】

ペルヒドロポリシラザン溶液を原料として形成した二酸化珪素被膜を形成する場合、前記銅メッキ層の厚さが50〜200μm、前記グラビアセルの深度が5〜150μm、及び前記二酸化珪素被膜の厚さが0.1〜10μ、好ましくは0.1〜5μm、さらに好ましくは0.1〜3μm、より好ましくは0.1〜1μmである。

【0020】

前記ペルヒドロポリシラザン溶液を塗布する方法としては、ペルヒドロポリシラザン溶液をスプレーコート、インクジェット塗布、メニスカスコート、ファウンティンコート、ディップコート、回転塗布、ロール塗布、ワイヤーバー塗布、エアーナイフ塗布、ブレード塗布、カーテン塗布等の公知の塗布方法が適用できる。

【0021】

前記ペルヒドロポリシラザン溶液の塗布層を二酸化珪素被膜とする二酸化珪素被膜形成工程としては、前記ペルヒドロポリシラザン塗布層を過熱水蒸気によって所定時間加熱して所定の硬度の二酸化珪素被膜とすることが好ましい。前記過熱水蒸気の温度は100〜300℃が用いられるが、中空ロールの材質がアルミニウムの場合には200℃を超える加熱は中空ロールの劣化を招くので100〜200℃が好適である。

【0022】

前記グラビアセルを形成する方法としては、エッチング法(銅メッキ層に感光液を塗布して直接焼き付けた後、エッチングしてグラビアセルを形成する)や電子彫刻法(デジタル信号によりダイヤモンド彫刻針を機械的に作動させ銅表面にグラビアセルを彫刻する)が適用できる。感光液としては従来公知のものが使用できる。

【0023】

上記したグラビアセルを形成する方法としては、上記エッチング法や電子彫刻法の他に、レーザーアブレーションを用いた方法も採用できる。本発明におけるレーザーアブレーションとは、レーザー照射された物質の表面が当該物質から取り除かれることを指す。レーザーアブレーションに用いられる装置としては、例えば従来公知のYAGレーザー装置を挙げることができる。このように、レーザーアブレーションによってグラビアセルを形成すれば、感光液が不要となるという利点がある。

【発明の効果】

【0024】

本発明のグラビア製版ロールにおいては、CFRP製ベースロールを使用し、このCFRP製ベースロールにメタルスリーブ、例えば、ニッケルスリーブを被嵌するように構成されているので、軽量に製造でき運搬作業を容易に行うことが可能で、温度変化に対する寸法安定性も良好であり、外気温度の変動による影響を受けないという利点がある上、一旦購入すれば、新しい図柄のグラビア製版ロールが必要な場合には、新しい図柄のメタルスリーブのみを購入し、古いグラビア製版ロールのベースロールから古いメタルスリーブを取り外し、新しいメタルスリーブを古いベースロールに被嵌すれば新しい図柄のグラビア製版ロールとすることができる。したがって、古いグラビア製版ロールを新しいグラビア製版ロールに更新するに際しては本発明のグラビア製版ロール用メタルスリーブのみを運搬すればよいため、従来のようにグラビア製版ロール全体を運搬していた場合と比して、軽量化及び省スペース化が計れるために運搬作業が遥かに容易となるという利点がある。

【0025】

本発明のグラビア製版ロールの製造方法によれば、上記した利点を有する本発明のグラビア製版ロールを効率よく製造できる。

【図面の簡単な説明】

【0026】

【図1】本発明のグラビア製版ロールの第1の実施の形態の要部の拡大断面説明図である。

【図2】本発明のグラビア製版ロールを構成するCFRP製ベースロールを示す斜視説明図である。

【図3】本発明のグラビア製版ロールを構成する円筒状メタルスリーブを示す斜視説明図である。

【図4】本発明のグラビア製版ロールの第1の実施の形態においてCFRP製ベースロールにメタルスリーブを被嵌した状態を示す斜視説明図である。

【図5】本発明のグラビア製版ロールの第1の実施の形態の製造方法の工程順を示すフローチャートである。

【図6】本発明のグラビア製版ロールの第1の実施の形態の製造方法の工程順を示す斜視的模式図である。

【図7】本発明のグラビア製版ロールの第1の実施の形態の製造方法の工程順を示す断面的模式図である。

【図8】本発明のグラビア製版ロールの第2の実施の形態の要部の拡大断面説明図である。

【図9】本発明のグラビア製版ロールの第2の実施の形態においてクッション層を設けたCFRP製ベースロールにメタルスリーブを被嵌した状態を示す斜視説明図である。

【図10】本発明のグラビア製版ロールの第2の実施の形態の製造方法の工程順を示すフローチャートである。

【図11】本発明のグラビア製版ロールの第2の実施の形態の製造方法の工程順を示す斜視的模式図である。

【図12】本発明のグラビア製版ロールの第2の実施の形態の製造方法の工程順を示す断面的模式図である。

【発明を実施するための形態】

【0027】

以下に本発明の実施の形態を添付図面とともに説明するが、これら実施の形態は例示的に示されるもので、本発明の技術思想から逸脱しない限り種々の変形が可能なことはいうまでもない。

【0028】

本発明のグラビア製版ロールの第1の実施の形態を図1〜図4を用いて説明する。図中、符号10は本発明の第1の実施の形態のグラビア製版ロールである。本発明の第1の実施の形態のグラビア製版ロール10は、図1及び図4に示される如く、CFRP製ベースロール12と、該ベースロール12に被嵌せしめられた円筒状メタルスリーブ14とから構成されている。前記メタルスリーブ14としては、ニッケルスリーブ、ステンレススリーブ、鉄スリ−ブ等を挙げることができるが、ニッケルスリーブが好適である。

【0029】

図2に摘示したCFRP製ベースロール12は、中空部12aを備えたCFRP製ベースロール本体12bを有している。該CFRP製ベースロール本体12bの厚さについては、特別の限定はないが、例えば、1cm〜5cm程度の厚さが好適に用いられる。また、図3に摘示した円筒状メタルスリーブ14は、特許文献5〜11に記載されるように公知であり、常法で製造されたものを使用すればよい。該メタルスリーブ14は、中空部14aを備えたメタルスリーブ本体14bを有している。該メタルスリーブ本体14bの厚さについては、特別の限定はないが、例えば、0.03〜1mm程度とすればよい。

【0030】

本発明のグラビア製版ロールの第1の実施の形態においては、CFRP製ベースロール12を使用し、このCFRP製ベースロール12にメタルスリーブ14を着脱自在に被嵌するように構成されているので、軽量に製造でき運搬作業を容易に行うことが可能で、温度変化に対する寸法安定性も良好であり、外気温度の変動による影響を受けないという利点がある。さらに、本発明のグラビア製版ロール10を一旦購入すれば、新しい図柄のグラビア製版ロールが必要な場合には、新しい図柄のメタルスリーブのみを購入し、古いグラビア製版ロールのベースロールから古いメタルスリーブを取り外し、新しいメタルスリーブを古いベースロールに被嵌すれば新しい図柄のグラビア製版ロールとすることができる。したがって、古いグラビア製版ロールを新しいグラビア製版ロールに更新するに際しては本発明のグラビア製版ロール用メタルスリーブのみを運搬すればよいため、従来のようにグラビア製版ロール全体を運搬していた場合と比して、軽量化及び省スペース化が計れるために運搬作業が遥かに容易となるという利点がある。

【0031】

続いて、本発明のグラビア製版ロールの第1の実施の形態の製造方法を図5〜図7に基づいて説明する。まず、CFRPからなる中空ロールであるCFRP製ベースロール12を準備する[図5のステップ100、図6(a)及び図7(a)]。他方では、円筒状メタルスリーブ14を準備する[図6(b)]。該円筒状メタルスリーブ14を該CFRP製ベースロール12に被嵌する[図5のステップ102、図6(c)及び図7(b)]。

【0032】

次いで、該メタルスリーブ14の表面には多数の微細な凹部(グラビアセル)16が形成される[図5のステップ104及び図7(c)]。グラビアセル16の形成には、エッチング法(メタルスリーブ14の表面に感光液を塗布して直接焼き付けた後、エッチングしてグラビアセル16を形成する)や電子彫刻法(デジタル信号によりダイヤモンド彫刻針を機械的に作動させメタルスリーブ14の表面にグラビアセル16を彫刻する)等の公知の方法を用いることができる。

【0033】

さらに、前記グラビアセル16を形成したメタルスリーブ14(グラビアセル16部分を含む)の表面に表面強化被覆層18を形成する[図5のステップ106、図6(d)及び図7(d)]。これによって、本発明の第1の実施の形態のグラビア製版ロール10が完成する。CFRPは鉄やアルミに比べて温度変化に対する寸法安定性が良好であるし、また鉄やアルミに比べて軽量であることから、温度変化に対する寸法安定性が良好であり、かつ容易に運搬可能なグラビア製版ロール用CFRPチューブ14が実現される。

【0034】

表面強化被覆層18としては、DLC被覆層やペルヒドロポリシラザン溶液を原料として形成した二酸化珪素被膜などを適用することが可能であり、また、グラビア製版ロールの表面強化被覆層として従来周知のクロムメッキ被覆層を適用することもできる。クロムメッキ被覆層の形成には常用のクロムメッキ法を適用すればよい。

【0035】

DLC被覆層の形成方法としては、スパッタリング法、真空蒸着法(エレクトロンビーム法)、イオンプレーティング法、MBE法(分子線エピタキシー法)、レーザーアブレーション法、イオンアシスト法、プラズマCVD法等の公知の方法を適用できるがスパッタリング法が好適である。

【0036】

また、ペルヒドロポリシラザン溶液を原料として形成した二酸化珪素被膜の形成方法としては、まずメタルスリーブの表面にペルヒドロポリシラザン塗布層を形成する。ペルヒドロポリシラザン塗布層の形成方法としては、ペルヒドロポリシラザンを前述したような公知の溶剤に溶解してペルヒドロポリシラザン溶液を作成し、このペルヒドロポリシラザン溶液をスプレーコート、インクジェット塗布、メニスカスコート、ファウンティンコート、ディップコート、回転塗布、ロール塗布、ワイヤーバー塗布、エアーナイフ塗布、ブレード塗布、カーテン塗布等で塗布すればよい。

【0037】

ついで、前記ペルヒドロポリシラザン塗布層に対して過熱水蒸気による加熱処理を行う。この加熱処理により、前記ペルヒドロポリシラザン塗布層は二酸化珪素被膜となる。この過熱水蒸気の温度は100℃〜300℃が用いられるが、200℃を超える加熱はCFRP製ベースロールの劣化を招くので100℃〜200℃が好適である。

【0038】

前記過熱水蒸気による加熱処理は一段処理でもよいが、第1次及び第2次加熱処理を含む複数段の加熱処理とするのが好適であり、第1次加熱処理の条件を105℃〜170℃、1分〜30分、及び第2次加熱処理の条件を140℃〜200℃、1分〜30分とし、第2次加熱処理の温度を第1次加熱処理の温度よりも高く設定することが好ましい。

【0039】

続いて、本発明のグラビア製版ロールの第2の実施の形態を図8及び図9を用いて説明する。図中、符号11は本発明の第2の実施の形態のグラビア製版ロールである。本発明の第2の実施の形態のグラビア製版ロール11は、図1〜図4に示した第1の実施の形態のグラビア製版ロール10と同様に、CFRP製ベースロール12と、該ベースロール12に被嵌せしめられた円筒状メタルスリーブ14とを有しているが、本発明の第2の実施の形態のグラビア製版ロール11においては、該ベースロール12の表面にクッション層13が形成され、該クッション層13の表面に円筒状メタルスリーブ14が被嵌されている構造である点において本発明の第1の実施の形態のグラビア製版ロール10と相違するものである。

【0040】

本発明の第2の実施の形態のグラビア製版ロール11で用いられるベースロール12及びメタルスリーブ14は本発明の第1の実施の形態のグラビア製版ロールと同様のものが用いられるので再度の説明は省略する。前記クッション層13としては、シリコンゴム等の合成ゴムやポリウレタン、ポリスチレン等の弾力性のある合成樹脂を使用することができる。このクッション層の厚さはクッション性即ち弾力性を付与できる厚さであればよく、特別の限定はないが、例えば、1cm〜5cm程度の厚さがあれば充分である。

【0041】

本発明の第2の実施の形態のグラビア製版ロール11は、前記第1の実施の形態のグラビア製版ロール10と同様の作用効果を達成することができるが、当該第2の実施の形態のグラビア製版ロール11はクッション層13が設けられているためにグラビア製版ロール11の表面はクッション性、即ち弾力性を有しており、印刷対象がガラス板等の硬く脆い材質の表面にグラビア印刷を施す際に当該印刷対象の表面を損なうことなく印刷できるという大きな利点を有している。

【0042】

続いて、本発明のグラビア製版ロールの第2の実施の形態の製造方法を図10〜図12に基づいて説明する。まず、CFRPからなる中空ロールであるCFRP製ベースロール12を準備する[図10のステップ100、図11(a)及び図12(a)]。このベースロール12の表面にクッション層13を形成する[図10のステップ101及び図12(b)]。他方では、円筒状メタルスリーブ14を準備する[図11(c)]。該円筒状メタルスリーブ14を該CFRP製ベースロール12に被嵌する[図10のステップ102、図11(d)及び図12(c)]。

【0043】

次いで、該メタルスリーブ14の表面には多数の微細な凹部(グラビアセル)16が形成される[図10のステップ104及び図12(d)]。グラビアセル16の形成には、前述したように、エッチング法や電子彫刻法等の公知の方法を用いることができる。

【0044】

さらに、前記グラビアセル16を形成したメタルスリーブ14(グラビアセル16部分を含む)の表面に表面強化被覆層18を形成する[図10のステップ106、図11(e)及び図12(e)]。これによって、本発明の第2の実施の形態のグラビア製版ロール11が完成する。なお、本発明のグラビア製版ロール11に製造においても、前記したグラビア製版ロール10の製造と同様の手法が適用できることは勿論であり、再度の説明は省略する。

【符号の説明】

【0045】

10、11:グラビア製版ロール、12:CFRP製ベースロール、12a:中空部、12b:ベースロール本体、13:クッション層、14:メタルスリーブ、14a:中空部、14b:メタルスリーブ本体、16:グラビアセル、18:表面強化被覆層。

【特許請求の範囲】

【請求項1】

CFRP製ベースロールと、該ベースロールに着脱可能に被嵌せしめられるメタルスリーブとを有し、該メタルスリーブの表面にグラビアセルを形成し、かつ該メタルスリーブの表面を被覆するように表面強化被覆層を形成したことを特徴とするグラビア製版ロール。

【請求項2】

CFRP製ベースロールと、該CFRP製ベースロールの表面に設けられるクッション層と、該ベースロールに着脱可能に被嵌せしめられるメタルスリーブとを有し、該メタルスリーブの表面にグラビアセルを形成し、かつ該メタルスリーブの表面を被覆するように表面強化被覆層を形成したことを特徴とするグラビア製版ロール。

【請求項3】

前記表面強化被覆層が、DLC被覆層、二酸化珪素被覆層又はクロムメッキ被覆層であることを特徴とする請求項1又は2記載のグラビア製版ロール。

【請求項4】

前記メタルスリ−ブがニッケルスリーブであることを特徴とする請求項1〜3のいずれか1項記載のグラビア製版ロール。

【請求項5】

請求項1記載のグラビア製版ロールを製造する方法であって、CFRP製ベースロールを準備する工程と、前記ベースロールに前記メタルスリーブを被嵌する工程と、前記メタルスリーブの表面にグラビアセルを形成する工程と、前記メタルスリーブの表面を被覆するように表面強化被覆層を形成する工程と、を有することを特徴とするグラビア製版ロールの製造方法。

【請求項6】

請求項2記載のグラビア製版ロールを製造する方法であって、CFRP製ベースロールを準備する工程と、前記CFRP製ベースロールの表面にクッション層を設ける工程と、前記ベースロールに前記メタルスリーブを被嵌する工程と、前記メタルスリーブの表面にグラビアセルを形成する工程と、前記メタルスリーブの表面を被覆するように表面強化被覆層を形成する工程と、を有することを特徴とするグラビア製版ロールの製造方法。

【請求項1】

CFRP製ベースロールと、該ベースロールに着脱可能に被嵌せしめられるメタルスリーブとを有し、該メタルスリーブの表面にグラビアセルを形成し、かつ該メタルスリーブの表面を被覆するように表面強化被覆層を形成したことを特徴とするグラビア製版ロール。

【請求項2】

CFRP製ベースロールと、該CFRP製ベースロールの表面に設けられるクッション層と、該ベースロールに着脱可能に被嵌せしめられるメタルスリーブとを有し、該メタルスリーブの表面にグラビアセルを形成し、かつ該メタルスリーブの表面を被覆するように表面強化被覆層を形成したことを特徴とするグラビア製版ロール。

【請求項3】

前記表面強化被覆層が、DLC被覆層、二酸化珪素被覆層又はクロムメッキ被覆層であることを特徴とする請求項1又は2記載のグラビア製版ロール。

【請求項4】

前記メタルスリ−ブがニッケルスリーブであることを特徴とする請求項1〜3のいずれか1項記載のグラビア製版ロール。

【請求項5】

請求項1記載のグラビア製版ロールを製造する方法であって、CFRP製ベースロールを準備する工程と、前記ベースロールに前記メタルスリーブを被嵌する工程と、前記メタルスリーブの表面にグラビアセルを形成する工程と、前記メタルスリーブの表面を被覆するように表面強化被覆層を形成する工程と、を有することを特徴とするグラビア製版ロールの製造方法。

【請求項6】

請求項2記載のグラビア製版ロールを製造する方法であって、CFRP製ベースロールを準備する工程と、前記CFRP製ベースロールの表面にクッション層を設ける工程と、前記ベースロールに前記メタルスリーブを被嵌する工程と、前記メタルスリーブの表面にグラビアセルを形成する工程と、前記メタルスリーブの表面を被覆するように表面強化被覆層を形成する工程と、を有することを特徴とするグラビア製版ロールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−247375(P2010−247375A)

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願番号】特願2009−97099(P2009−97099)

【出願日】平成21年4月13日(2009.4.13)

【出願人】(000131625)株式会社シンク・ラボラトリー (52)

【Fターム(参考)】

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願日】平成21年4月13日(2009.4.13)

【出願人】(000131625)株式会社シンク・ラボラトリー (52)

【Fターム(参考)】

[ Back to top ]