グラファイト薄膜の形成方法

【課題】転写を必ずしも必要としない、グラファイト薄膜の形成方法を提供すること。

【解決手段】物理気相堆積法により、(a)炭素と(b)金属又はゲルマニウムとを含む薄膜Aを基板上に形成し、熱処理により前記炭素を前記基板上に析出させ、前記(b)成分を除去し、前記基板上にグラファイト薄膜を形成することを特徴とするグラファイト薄膜の形成方法。前記薄膜Aを形成する方法としては、例えば、炭素を含むガス中で、前記(b)成分をスパッタする方法が挙げられる。

【解決手段】物理気相堆積法により、(a)炭素と(b)金属又はゲルマニウムとを含む薄膜Aを基板上に形成し、熱処理により前記炭素を前記基板上に析出させ、前記(b)成分を除去し、前記基板上にグラファイト薄膜を形成することを特徴とするグラファイト薄膜の形成方法。前記薄膜Aを形成する方法としては、例えば、炭素を含むガス中で、前記(b)成分をスパッタする方法が挙げられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、グラファイト薄膜の形成方法に関する。

【背景技術】

【0002】

近年、新しい電子材料としてグラフェン、及びその積層体であるグラファイト薄膜に注目が集まっている。グラファイト薄膜の形成方法としては、以下の(1)、(2)の方法が提案されている(特許文献1参照)。

(1)基板上にグラフェンを形成するための金属触媒を用意し、加熱した金属触媒へ炭素を含むガスを供給し、金属触媒上で反応させて炭素を析出させる方法。

(2)基板上にグラフェンを形成するための金属触媒を用意し、加熱した金属触媒へ炭素を含むガスを供給し、金属触媒中に炭素を固溶させ、金属触媒を冷却する過程で金属触媒表面に炭素を析出させる方法。

【0003】

特許文献1記載の方法により形成されたグラファイト薄膜は金属上にあり、このままでは電子デバイスへ応用し難い。そのため、金属上にあるグラファイト薄膜を、シリコン等の基板へ転写する提案がなされている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−107921号公報

【特許文献2】特開2009−29683号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、グラファイト薄膜を転写する過程において、グラファイト薄膜にしわが生じたり、未転写部分が発生する等、グラファイト薄膜に欠陥を誘起してしまう。

本発明は以上の点に鑑みなされたものであり、転写を必ずしも必要としない、グラファイト薄膜の形成方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のグラファイト薄膜の形成方法は、物理気相堆積法により、(a)炭素と(b)金属又はゲルマニウムとを含む薄膜Aを基板上に形成し、熱処理により炭素を基板上に析出させ、(b)成分を除去し、基板上にグラファイト薄膜を形成する。本発明によれば、転写を行わなくても、グラファイト(グラフェンシートの積層体)薄膜を形成することができる。

【0007】

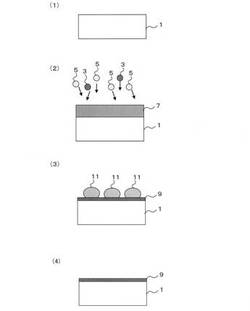

本発明のグラファイト薄膜の形成方法における各段階を図示すると、図1に示すとおりとなる。図1の(1)は、使用する基板1を示す。図1の(2)は、基板1の上に、物理気相堆積法により、炭素原子3、(b)成分の原子5が堆積し、薄膜A(符号7)を形成している状態を示す。このとき、(b)成分が金属であると、薄膜Aは金属炭素混合膜となる。図1の(3)は熱処理後、グラファイト薄膜9が基板上に析出している状態を示す。このとき、グラファイト薄膜9の上には、(b)成分の層11が残存している。図1の(4)は、(b)成分の層11を除去し、基板1上にグラファイト薄膜9が形成されている状態を示す。

【0008】

前記金属としては、例えば、Fe、Co、Ni、Cu、Pt、Ag等が挙げられる。グラフェンを形成する上で触媒として機能する金属が好ましい。

前記物理気相堆積法(Physical Vapor Deposition)としては、例えば、スパッタ、蒸着等が挙げられる。物理気相堆積法により形成された薄膜Aは熱的に非平衡な状態にある。

【0009】

薄膜Aを形成する方法としては、例えば、炭素を含むガス中で、(b)成分をスパッタする方法が挙げられる。この炭素を含むガスとしては、例えば、炭化水素(例えば、メタン、エタン、エチレン等)を含むガスが挙げられる。この方法によれば、スパッタガスに由来する炭素と、スパッタターゲットに由来する(b)成分とを含む薄膜Aを形成することができる。

【0010】

また、薄膜Aを形成する別の方法としては、スパッタ装置に、(b)成分のターゲットとともに、炭素(例えばグラファイト)のターゲットも取り付け、同時スパッタにより、(b)成分と炭素とを含む薄膜Aを形成する方法がある。また、炭素を(b)成分に加えたものをターゲットとして、(b)成分と炭素とを含む薄膜Aを形成する方法もある。

【0011】

前記熱処理における熱処理温度は、(b)成分の融点より低いことが好ましい。このことは、例えば基板と(b)成分との不要な反応を抑制する点で有利である。熱処理は、高真空下で行ってもよいし、不活性ガス雰囲気(常圧又は減圧)下で行ってもよい。

【0012】

前記(b)成分を除去する方法としては、例えば、熱処理後、(b)成分を可溶な液体と接触させることで、前記(b)成分を除去する方法が挙げられる。(b)成分を可溶な液体は特に限定されず、例えば、無機酸(硫酸、硝酸、塩酸等)を用いることができる。

【0013】

また、前記(b)成分がゲルマニウムである場合は、(b)成分を除去する方法として、例えば、1Pa以上の圧力下で熱処理を行う方法が挙げられる。この場合、ゲルマニウムが雰囲気中の酸素と反応し酸化ゲルマニウムとなり昇華することで除去される。ゲルマニウムを昇華させる熱処理は、炭素を基板上に析出させる熱処理時であってもよいし、それとは別の炭素の析出後の熱処理であってもよい。

【図面の簡単な説明】

【0014】

【図1】グラファイト薄膜の形成方法を表す説明図である。

【図2】熱処理後の薄膜をラマン分光測定したときのラマンスペクトルである。

【図3】熱処理後の薄膜を電子顕微鏡観察したときの写真である。

【図4】エッチング処理後の薄膜をラマン分光測定したときのラマンスペクトルである。

【図5】エッチング処理後の薄膜を電子顕微鏡観察したときの写真である。

【図6】熱処理後の薄膜をラマン分光測定したときのラマンスペクトルである。

【図7】熱処理後の薄膜を電子顕微鏡観察したときの写真である。

【図8】エッチング処理後の薄膜をラマン分光測定したときのラマンスペクトルである。

【図9】エッチング処理後の薄膜を電子顕微鏡観察したときの写真である。

【図10】熱処理後の薄膜をラマン分光測定したときのラマンスペクトルである。

【図11】熱処理後の薄膜を電子顕微鏡観察したときの写真である。

【図12】熱処理後の薄膜をラマン分光測定したときのラマンスペクトルである。

【図13】熱処理後の薄膜を電子顕微鏡観察したときの写真である。

【発明を実施するための形態】

【0015】

本発明の実施形態を図面に基づいて説明する。

<実施例1>

1.グラファイト薄膜の形成方法

基板として、シリコンウェハの表面に、熱酸化により酸化膜を形成した物を用いた。この基板を、一般的なマグネトロンスパッタ装置(以下、単にスパッタ装置とする)に取り付けた。スパッタ装置には、Fe(カーボンの固溶度が高い金属、金属触媒)のターゲットを取り付け、スパッタガスとしてメタン(炭化水素)を10%含むアルゴンガスを導入し、真空度を0.01mbarとした。この条件において、上述した基板上に、スパッタ(物理気相堆積法)により、膜厚20nmの薄膜Aを形成した。この薄膜Aは、メタン由来の炭素とFeとを含む薄膜であり、おおよそ20原子%の炭素を含んでいた。

【0016】

次に、薄膜Aを形成した基板を、真空度0.7Pa、800℃の下で、30分間熱処理した。熱処理後の薄膜をラマン分光測定したところ、図2に示すように、グラファイトの特徴を示すGピークや2Dピークが見られた。また、熱処理後の薄膜を電子顕微鏡観察したところ、図3に示すように、薄片状の膜が観察された。また、表面上に凝集したFe粒子も観察された。ラマン分光結果および電子顕微鏡観察結果より、基板上の薄膜は、2−9層程度のグラファイト薄膜であることが分かった。このグラファイト薄膜は、熱処理により、薄膜Aから炭素が基板上に析出して形成されたものである。

【0017】

次に、熱処理後の基板を、エッチング液(濃硫酸を純水で1/10に希釈した液)を用い、室温で20分間エッチング処理した。エッチング処理後の基板表面をラマン分光測定したところ、図4に示すように、グラファイト薄膜が基板表面に維持されていることが確認できた。また、エッチング処理後の基板表面を電子顕微鏡観察したところ、図5に示すように、Fe粒子が除去されていることが確認できた。なお、Fe粒子が取れ難い場合は、上述したエッチング処理において、超音波を印加しながらエッチングすればよい。

【0018】

2.グラファイト薄膜の形成方法が奏する効果

上記のグラファイト薄膜の形成方法を用いれば、転写を行わなくても、非金属の基板上にグラファイト薄膜を形成することができる。

<実施例2>

1.グラファイト薄膜の形成方法

前記実施例1と同様の基板をスパッタ装置に取り付けた。スパッタ装置には、Cu(カーボンをわずかに固溶する金属、金属触媒)のターゲットを取り付け、スパッタガスとしてメタン(炭化水素)を10%含むアルゴンガスを導入し、真空度を0.01mbarとした。この条件において、上述した基板上に、スパッタ(物理気相堆積法)により、膜厚20nmの薄膜Aを形成した。この薄膜Aは、メタン由来の炭素とCuとを含む薄膜であり、おおよそ4原子%の炭素を含んでいた。

【0019】

次に、薄膜Aを形成した基板を、真空度0.7Pa、500℃の下で、30分間熱処理した。熱処理後の薄膜をラマン分光測定したところ、図6に示すように、グラファイトの特徴を示すGピークが見られた。また、熱処理後の薄膜を電子顕微鏡観察したところ、図7に示すように、薄片状の膜が観察された。また、表面上に凝集したCu粒子も観察された。ラマン分光結果および電子顕微鏡観察結果より、基板上の薄膜は、グラファイト薄膜であることが分かった。このグラファイト薄膜は、熱処理により、薄膜Aから炭素が基板上に析出して形成されたものである。

【0020】

次に、熱処理後の基板を、エッチング液(濃硫酸を純水で1/10に希釈した液)を用い、室温で40分間エッチング処理した。エッチング処理後の基板表面をラマン分光測定したところ、図8に示すように、グラファイト薄膜が基板表面に維持されていることが確認できた。また、エッチング処理後の基板表面を電子顕微鏡観察したところ、図9に示すように、Cu粒子が除去されていることが確認できた。なお、Cu粒子が取れ難い場合は、上述したエッチング処理において、超音波を印加しながらエッチングすればよい。

【0021】

2.グラファイト薄膜の形成方法が奏する効果

上記のグラファイト薄膜の形成方法を用いれば、転写を行わなくても、非金属の基板上にグラファイト薄膜を形成することができる。

<実施例3>

1.グラファイト薄膜の形成方法

前記実施例1と同様の基板をスパッタ装置に取り付けた。スパッタ装置には、Ge(カーボンをわずかに固溶する非金属)のターゲットを取り付け、スパッタガスとしてメタン(炭化水素)を10%含むアルゴンガスを導入し、真空度を0.01mbarとした。この条件において、上述した基板上に、スパッタ(物理気相堆積法)により、膜厚20nmの薄膜Aを形成した。この薄膜Aは、メタン由来の炭素とGeとを含む薄膜であり、おおよそ1原子%の炭素を含んでいた。

【0022】

次に、薄膜Aを形成した基板を、真空度0.7Pa、600℃の下で、30分間熱処理した。熱処理後の薄膜をラマン分光測定したところ、図10に示すように、グラファイトの特徴を示すGピークが見られた。また、熱処理後の薄膜を電子顕微鏡観察したところ、図11に示すように、薄片状の膜が観察された。また、表面上に凝集したGe粒子も観察された。ラマン分光結果および電子顕微鏡観察結果より、基板上の薄膜は、グラファイト薄膜であることが分かった。このグラファイト薄膜は、熱処理により、薄膜Aから炭素が基板上に析出して形成されたものである。

【0023】

次に、熱処理後の基板を、エッチング液(濃硫酸を純水で1/10に希釈した液)を用い、室温で40分間エッチング処理した。エッチング処理後の基板表面をラマン分光測定したところ、グラファイト薄膜が基板表面に維持されていることが確認できた。また、エッチング処理後の基板表面を電子顕微鏡観察したところ、Ge粒子が除去されていることが確認できた。

【0024】

2.グラファイト薄膜の形成方法が奏する効果

上記のグラファイト薄膜の形成方法を用いれば、転写を行わなくても、非金属の基板上にグラファイト薄膜を形成することができる。

<実施例4>

1.グラファイト薄膜の形成方法

前記実施例3と同様に、基板上に薄膜Aを形成した。次に、薄膜Aを形成した基板を、真空度2Pa、600℃の下で、30分間熱処理した。熱処理後の薄膜をラマン分光測定したところ、図12に示すように、グラファイトの特徴を示すGピークが見られた。また、熱処理後の薄膜を電子顕微鏡観察したところ、図13に示すように、薄片状の膜が観察された。一方、Ge粒子は見られなかった。熱処理の工程において、雰囲気中の酸素とGeとが反応して酸化ゲルマニウムとなり昇華したためであると考えられる。ラマン分光結果および電子顕微鏡観察結果より、基板上の薄膜は、グラファイト薄膜であることが分かった。このグラファイト薄膜は、熱処理により、薄膜Aから炭素が基板上に析出して形成されたものである。

【0025】

2.グラファイト薄膜の形成方法が奏する効果

上記のグラファイト薄膜の形成方法を用いれば、転写を行わなくても、非金属の基板上にグラファイト薄膜を形成することができる。また、上記のグラファイト薄膜の形成方法によれば、エッチング処理を行わなくても、Geを除去することができる。

【0026】

尚、本発明は前記実施の形態になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

例えば、前記実施例1において、スパッタ装置に、Feのターゲットの代わりに、Co、Ni、又はそれらの合金(炭素を固溶する金属)のターゲットを取り付け、CoやNiと炭素とを

含む薄膜Aを形成してもよい。この場合でも、前記実施例1と同様に、グラファイト薄膜を形成することができる。

【0027】

また、前記実施例2において、スパッタ装置に、Cuのターゲットの代わりに、Pt、Ag、又はそれらの合金(炭素をわずかに固溶する金属)のターゲットを取り付け、PtやAgと炭素とを含む薄膜Aを形成してもよい。この場合でも、前記実施例2と同様に、グラファイト薄膜を形成することができる。

【0028】

また、前記実施例1〜4において、スパッタ装置に、金属のターゲットとともに、炭素(例えばグラファイト)のターゲットも取り付け、同時スパッタにより、金属と炭素とを含む薄膜Aを形成してもよい。この場合でも、前記実施例1〜4と同様に、グラファイト薄膜を形成することができる。なお、上記の場合におけるスパッタガスは、アルゴンのみであってもよいし、アルゴンと炭化水素との混合ガスであってもよい。

【0029】

また、前記実施例1〜4において、スパッタガスに含まれる炭化水素は、エタン、エチレン等であってもよい。

また、前記実施例1〜3において、熱処理は、大気圧不活性ガス中で行ってもよいし、600℃以下の大気中で行ってもよい。この場合でも、前記実施例1〜3と同様に、グラファイト薄膜を基板上に形成することができる。

【符号の説明】

【0030】

1・・・基板、3・・・炭素原子、5・・・(b)成分の原子、7・・・薄膜A

9・・・グラファイト薄膜、11・・・(b)成分の層

【技術分野】

【0001】

本発明は、グラファイト薄膜の形成方法に関する。

【背景技術】

【0002】

近年、新しい電子材料としてグラフェン、及びその積層体であるグラファイト薄膜に注目が集まっている。グラファイト薄膜の形成方法としては、以下の(1)、(2)の方法が提案されている(特許文献1参照)。

(1)基板上にグラフェンを形成するための金属触媒を用意し、加熱した金属触媒へ炭素を含むガスを供給し、金属触媒上で反応させて炭素を析出させる方法。

(2)基板上にグラフェンを形成するための金属触媒を用意し、加熱した金属触媒へ炭素を含むガスを供給し、金属触媒中に炭素を固溶させ、金属触媒を冷却する過程で金属触媒表面に炭素を析出させる方法。

【0003】

特許文献1記載の方法により形成されたグラファイト薄膜は金属上にあり、このままでは電子デバイスへ応用し難い。そのため、金属上にあるグラファイト薄膜を、シリコン等の基板へ転写する提案がなされている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−107921号公報

【特許文献2】特開2009−29683号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、グラファイト薄膜を転写する過程において、グラファイト薄膜にしわが生じたり、未転写部分が発生する等、グラファイト薄膜に欠陥を誘起してしまう。

本発明は以上の点に鑑みなされたものであり、転写を必ずしも必要としない、グラファイト薄膜の形成方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のグラファイト薄膜の形成方法は、物理気相堆積法により、(a)炭素と(b)金属又はゲルマニウムとを含む薄膜Aを基板上に形成し、熱処理により炭素を基板上に析出させ、(b)成分を除去し、基板上にグラファイト薄膜を形成する。本発明によれば、転写を行わなくても、グラファイト(グラフェンシートの積層体)薄膜を形成することができる。

【0007】

本発明のグラファイト薄膜の形成方法における各段階を図示すると、図1に示すとおりとなる。図1の(1)は、使用する基板1を示す。図1の(2)は、基板1の上に、物理気相堆積法により、炭素原子3、(b)成分の原子5が堆積し、薄膜A(符号7)を形成している状態を示す。このとき、(b)成分が金属であると、薄膜Aは金属炭素混合膜となる。図1の(3)は熱処理後、グラファイト薄膜9が基板上に析出している状態を示す。このとき、グラファイト薄膜9の上には、(b)成分の層11が残存している。図1の(4)は、(b)成分の層11を除去し、基板1上にグラファイト薄膜9が形成されている状態を示す。

【0008】

前記金属としては、例えば、Fe、Co、Ni、Cu、Pt、Ag等が挙げられる。グラフェンを形成する上で触媒として機能する金属が好ましい。

前記物理気相堆積法(Physical Vapor Deposition)としては、例えば、スパッタ、蒸着等が挙げられる。物理気相堆積法により形成された薄膜Aは熱的に非平衡な状態にある。

【0009】

薄膜Aを形成する方法としては、例えば、炭素を含むガス中で、(b)成分をスパッタする方法が挙げられる。この炭素を含むガスとしては、例えば、炭化水素(例えば、メタン、エタン、エチレン等)を含むガスが挙げられる。この方法によれば、スパッタガスに由来する炭素と、スパッタターゲットに由来する(b)成分とを含む薄膜Aを形成することができる。

【0010】

また、薄膜Aを形成する別の方法としては、スパッタ装置に、(b)成分のターゲットとともに、炭素(例えばグラファイト)のターゲットも取り付け、同時スパッタにより、(b)成分と炭素とを含む薄膜Aを形成する方法がある。また、炭素を(b)成分に加えたものをターゲットとして、(b)成分と炭素とを含む薄膜Aを形成する方法もある。

【0011】

前記熱処理における熱処理温度は、(b)成分の融点より低いことが好ましい。このことは、例えば基板と(b)成分との不要な反応を抑制する点で有利である。熱処理は、高真空下で行ってもよいし、不活性ガス雰囲気(常圧又は減圧)下で行ってもよい。

【0012】

前記(b)成分を除去する方法としては、例えば、熱処理後、(b)成分を可溶な液体と接触させることで、前記(b)成分を除去する方法が挙げられる。(b)成分を可溶な液体は特に限定されず、例えば、無機酸(硫酸、硝酸、塩酸等)を用いることができる。

【0013】

また、前記(b)成分がゲルマニウムである場合は、(b)成分を除去する方法として、例えば、1Pa以上の圧力下で熱処理を行う方法が挙げられる。この場合、ゲルマニウムが雰囲気中の酸素と反応し酸化ゲルマニウムとなり昇華することで除去される。ゲルマニウムを昇華させる熱処理は、炭素を基板上に析出させる熱処理時であってもよいし、それとは別の炭素の析出後の熱処理であってもよい。

【図面の簡単な説明】

【0014】

【図1】グラファイト薄膜の形成方法を表す説明図である。

【図2】熱処理後の薄膜をラマン分光測定したときのラマンスペクトルである。

【図3】熱処理後の薄膜を電子顕微鏡観察したときの写真である。

【図4】エッチング処理後の薄膜をラマン分光測定したときのラマンスペクトルである。

【図5】エッチング処理後の薄膜を電子顕微鏡観察したときの写真である。

【図6】熱処理後の薄膜をラマン分光測定したときのラマンスペクトルである。

【図7】熱処理後の薄膜を電子顕微鏡観察したときの写真である。

【図8】エッチング処理後の薄膜をラマン分光測定したときのラマンスペクトルである。

【図9】エッチング処理後の薄膜を電子顕微鏡観察したときの写真である。

【図10】熱処理後の薄膜をラマン分光測定したときのラマンスペクトルである。

【図11】熱処理後の薄膜を電子顕微鏡観察したときの写真である。

【図12】熱処理後の薄膜をラマン分光測定したときのラマンスペクトルである。

【図13】熱処理後の薄膜を電子顕微鏡観察したときの写真である。

【発明を実施するための形態】

【0015】

本発明の実施形態を図面に基づいて説明する。

<実施例1>

1.グラファイト薄膜の形成方法

基板として、シリコンウェハの表面に、熱酸化により酸化膜を形成した物を用いた。この基板を、一般的なマグネトロンスパッタ装置(以下、単にスパッタ装置とする)に取り付けた。スパッタ装置には、Fe(カーボンの固溶度が高い金属、金属触媒)のターゲットを取り付け、スパッタガスとしてメタン(炭化水素)を10%含むアルゴンガスを導入し、真空度を0.01mbarとした。この条件において、上述した基板上に、スパッタ(物理気相堆積法)により、膜厚20nmの薄膜Aを形成した。この薄膜Aは、メタン由来の炭素とFeとを含む薄膜であり、おおよそ20原子%の炭素を含んでいた。

【0016】

次に、薄膜Aを形成した基板を、真空度0.7Pa、800℃の下で、30分間熱処理した。熱処理後の薄膜をラマン分光測定したところ、図2に示すように、グラファイトの特徴を示すGピークや2Dピークが見られた。また、熱処理後の薄膜を電子顕微鏡観察したところ、図3に示すように、薄片状の膜が観察された。また、表面上に凝集したFe粒子も観察された。ラマン分光結果および電子顕微鏡観察結果より、基板上の薄膜は、2−9層程度のグラファイト薄膜であることが分かった。このグラファイト薄膜は、熱処理により、薄膜Aから炭素が基板上に析出して形成されたものである。

【0017】

次に、熱処理後の基板を、エッチング液(濃硫酸を純水で1/10に希釈した液)を用い、室温で20分間エッチング処理した。エッチング処理後の基板表面をラマン分光測定したところ、図4に示すように、グラファイト薄膜が基板表面に維持されていることが確認できた。また、エッチング処理後の基板表面を電子顕微鏡観察したところ、図5に示すように、Fe粒子が除去されていることが確認できた。なお、Fe粒子が取れ難い場合は、上述したエッチング処理において、超音波を印加しながらエッチングすればよい。

【0018】

2.グラファイト薄膜の形成方法が奏する効果

上記のグラファイト薄膜の形成方法を用いれば、転写を行わなくても、非金属の基板上にグラファイト薄膜を形成することができる。

<実施例2>

1.グラファイト薄膜の形成方法

前記実施例1と同様の基板をスパッタ装置に取り付けた。スパッタ装置には、Cu(カーボンをわずかに固溶する金属、金属触媒)のターゲットを取り付け、スパッタガスとしてメタン(炭化水素)を10%含むアルゴンガスを導入し、真空度を0.01mbarとした。この条件において、上述した基板上に、スパッタ(物理気相堆積法)により、膜厚20nmの薄膜Aを形成した。この薄膜Aは、メタン由来の炭素とCuとを含む薄膜であり、おおよそ4原子%の炭素を含んでいた。

【0019】

次に、薄膜Aを形成した基板を、真空度0.7Pa、500℃の下で、30分間熱処理した。熱処理後の薄膜をラマン分光測定したところ、図6に示すように、グラファイトの特徴を示すGピークが見られた。また、熱処理後の薄膜を電子顕微鏡観察したところ、図7に示すように、薄片状の膜が観察された。また、表面上に凝集したCu粒子も観察された。ラマン分光結果および電子顕微鏡観察結果より、基板上の薄膜は、グラファイト薄膜であることが分かった。このグラファイト薄膜は、熱処理により、薄膜Aから炭素が基板上に析出して形成されたものである。

【0020】

次に、熱処理後の基板を、エッチング液(濃硫酸を純水で1/10に希釈した液)を用い、室温で40分間エッチング処理した。エッチング処理後の基板表面をラマン分光測定したところ、図8に示すように、グラファイト薄膜が基板表面に維持されていることが確認できた。また、エッチング処理後の基板表面を電子顕微鏡観察したところ、図9に示すように、Cu粒子が除去されていることが確認できた。なお、Cu粒子が取れ難い場合は、上述したエッチング処理において、超音波を印加しながらエッチングすればよい。

【0021】

2.グラファイト薄膜の形成方法が奏する効果

上記のグラファイト薄膜の形成方法を用いれば、転写を行わなくても、非金属の基板上にグラファイト薄膜を形成することができる。

<実施例3>

1.グラファイト薄膜の形成方法

前記実施例1と同様の基板をスパッタ装置に取り付けた。スパッタ装置には、Ge(カーボンをわずかに固溶する非金属)のターゲットを取り付け、スパッタガスとしてメタン(炭化水素)を10%含むアルゴンガスを導入し、真空度を0.01mbarとした。この条件において、上述した基板上に、スパッタ(物理気相堆積法)により、膜厚20nmの薄膜Aを形成した。この薄膜Aは、メタン由来の炭素とGeとを含む薄膜であり、おおよそ1原子%の炭素を含んでいた。

【0022】

次に、薄膜Aを形成した基板を、真空度0.7Pa、600℃の下で、30分間熱処理した。熱処理後の薄膜をラマン分光測定したところ、図10に示すように、グラファイトの特徴を示すGピークが見られた。また、熱処理後の薄膜を電子顕微鏡観察したところ、図11に示すように、薄片状の膜が観察された。また、表面上に凝集したGe粒子も観察された。ラマン分光結果および電子顕微鏡観察結果より、基板上の薄膜は、グラファイト薄膜であることが分かった。このグラファイト薄膜は、熱処理により、薄膜Aから炭素が基板上に析出して形成されたものである。

【0023】

次に、熱処理後の基板を、エッチング液(濃硫酸を純水で1/10に希釈した液)を用い、室温で40分間エッチング処理した。エッチング処理後の基板表面をラマン分光測定したところ、グラファイト薄膜が基板表面に維持されていることが確認できた。また、エッチング処理後の基板表面を電子顕微鏡観察したところ、Ge粒子が除去されていることが確認できた。

【0024】

2.グラファイト薄膜の形成方法が奏する効果

上記のグラファイト薄膜の形成方法を用いれば、転写を行わなくても、非金属の基板上にグラファイト薄膜を形成することができる。

<実施例4>

1.グラファイト薄膜の形成方法

前記実施例3と同様に、基板上に薄膜Aを形成した。次に、薄膜Aを形成した基板を、真空度2Pa、600℃の下で、30分間熱処理した。熱処理後の薄膜をラマン分光測定したところ、図12に示すように、グラファイトの特徴を示すGピークが見られた。また、熱処理後の薄膜を電子顕微鏡観察したところ、図13に示すように、薄片状の膜が観察された。一方、Ge粒子は見られなかった。熱処理の工程において、雰囲気中の酸素とGeとが反応して酸化ゲルマニウムとなり昇華したためであると考えられる。ラマン分光結果および電子顕微鏡観察結果より、基板上の薄膜は、グラファイト薄膜であることが分かった。このグラファイト薄膜は、熱処理により、薄膜Aから炭素が基板上に析出して形成されたものである。

【0025】

2.グラファイト薄膜の形成方法が奏する効果

上記のグラファイト薄膜の形成方法を用いれば、転写を行わなくても、非金属の基板上にグラファイト薄膜を形成することができる。また、上記のグラファイト薄膜の形成方法によれば、エッチング処理を行わなくても、Geを除去することができる。

【0026】

尚、本発明は前記実施の形態になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

例えば、前記実施例1において、スパッタ装置に、Feのターゲットの代わりに、Co、Ni、又はそれらの合金(炭素を固溶する金属)のターゲットを取り付け、CoやNiと炭素とを

含む薄膜Aを形成してもよい。この場合でも、前記実施例1と同様に、グラファイト薄膜を形成することができる。

【0027】

また、前記実施例2において、スパッタ装置に、Cuのターゲットの代わりに、Pt、Ag、又はそれらの合金(炭素をわずかに固溶する金属)のターゲットを取り付け、PtやAgと炭素とを含む薄膜Aを形成してもよい。この場合でも、前記実施例2と同様に、グラファイト薄膜を形成することができる。

【0028】

また、前記実施例1〜4において、スパッタ装置に、金属のターゲットとともに、炭素(例えばグラファイト)のターゲットも取り付け、同時スパッタにより、金属と炭素とを含む薄膜Aを形成してもよい。この場合でも、前記実施例1〜4と同様に、グラファイト薄膜を形成することができる。なお、上記の場合におけるスパッタガスは、アルゴンのみであってもよいし、アルゴンと炭化水素との混合ガスであってもよい。

【0029】

また、前記実施例1〜4において、スパッタガスに含まれる炭化水素は、エタン、エチレン等であってもよい。

また、前記実施例1〜3において、熱処理は、大気圧不活性ガス中で行ってもよいし、600℃以下の大気中で行ってもよい。この場合でも、前記実施例1〜3と同様に、グラファイト薄膜を基板上に形成することができる。

【符号の説明】

【0030】

1・・・基板、3・・・炭素原子、5・・・(b)成分の原子、7・・・薄膜A

9・・・グラファイト薄膜、11・・・(b)成分の層

【特許請求の範囲】

【請求項1】

物理気相堆積法により、(a)炭素と(b)金属又はゲルマニウムとを含む薄膜Aを基板上に形成し、熱処理により前記炭素を前記基板上に析出させ、前記(b)成分を除去し、前記基板上にグラファイト薄膜を形成することを特徴とするグラファイト薄膜の形成方法。

【請求項2】

炭素を含むガス中で、前記(b)成分をスパッタすることで、前記薄膜Aを形成することを特徴とする請求項1記載のグラファイト薄膜の形成方法。

【請求項3】

前記炭素を含むガスは、炭化水素を含むガスであることを特徴とする請求項2記載のグラファイト薄膜の形成方法。

【請求項4】

前記熱処理における熱処理温度は、前記(b)成分の融点より低いことを特徴とする請求項1〜3のいずれか1項記載のグラファイト薄膜の形成方法。

【請求項5】

前記熱処理後、前記(b)成分を可溶な液体と接触させることで、前記(b)成分を除去することを特徴とする請求項1〜4のいずれか1項記載のグラファイト薄膜の形成方法。

【請求項6】

前記(b)成分がゲルマニウムであり、

1Pa以上の圧力下で前記熱処理を行うことで、ゲルマニウムを昇華により除去することを特徴とする請求項1〜5のいずれか1項記載のグラファイト薄膜の形成方法。

【請求項1】

物理気相堆積法により、(a)炭素と(b)金属又はゲルマニウムとを含む薄膜Aを基板上に形成し、熱処理により前記炭素を前記基板上に析出させ、前記(b)成分を除去し、前記基板上にグラファイト薄膜を形成することを特徴とするグラファイト薄膜の形成方法。

【請求項2】

炭素を含むガス中で、前記(b)成分をスパッタすることで、前記薄膜Aを形成することを特徴とする請求項1記載のグラファイト薄膜の形成方法。

【請求項3】

前記炭素を含むガスは、炭化水素を含むガスであることを特徴とする請求項2記載のグラファイト薄膜の形成方法。

【請求項4】

前記熱処理における熱処理温度は、前記(b)成分の融点より低いことを特徴とする請求項1〜3のいずれか1項記載のグラファイト薄膜の形成方法。

【請求項5】

前記熱処理後、前記(b)成分を可溶な液体と接触させることで、前記(b)成分を除去することを特徴とする請求項1〜4のいずれか1項記載のグラファイト薄膜の形成方法。

【請求項6】

前記(b)成分がゲルマニウムであり、

1Pa以上の圧力下で前記熱処理を行うことで、ゲルマニウムを昇華により除去することを特徴とする請求項1〜5のいずれか1項記載のグラファイト薄膜の形成方法。

【図2】

【図4】

【図6】

【図8】

【図10】

【図12】

【図1】

【図3】

【図5】

【図7】

【図9】

【図11】

【図13】

【図4】

【図6】

【図8】

【図10】

【図12】

【図1】

【図3】

【図5】

【図7】

【図9】

【図11】

【図13】

【公開番号】特開2013−79178(P2013−79178A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−221122(P2011−221122)

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]