グラフェンの形成方法及びグラフェンの形成装置

【課題】SiC表面上に低温でグラフェンを形成することができるグラフェンの形成方法及びグラフェンの形成装置を提供する。

【解決手段】表層にSiCを有する基板12を真空槽11に入れ、真空槽11を真空排気する真空排気工程と、基板12を所定の温度に加熱する加熱工程と、真空槽11内に酸素ガスを導入する酸素導入工程と、真空槽11内の酸素の分圧を1×10−4Paから1×10−6Paの範囲の一定の圧力に制御した状態で所定時間保持する反応工程と、を含む。

【解決手段】表層にSiCを有する基板12を真空槽11に入れ、真空槽11を真空排気する真空排気工程と、基板12を所定の温度に加熱する加熱工程と、真空槽11内に酸素ガスを導入する酸素導入工程と、真空槽11内の酸素の分圧を1×10−4Paから1×10−6Paの範囲の一定の圧力に制御した状態で所定時間保持する反応工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はグラフェンの形成方法及びグラフェンの形成装置に関し、特に、SiC表面上にグラフェンを形成するために好適なグラフェンの形成方法及びグラフェンの形成装置に関するものである。

【背景技術】

【0002】

グラフェンとは、炭素原子が六員環を構成し、それが二次元的に配列した層状物質であり、グラファイト(黒鉛)の単原子層に相当する。シリコン超高集積回路(Si−ULSI)は、2020年頃にデバイス性能の成長が止まると予想されているが、それをさらに持続させるために、グラフェンにデバイス材料としての応用が期待されている。このグラフェンをシリコンに置き換えれば、従来のシリコン電子デバイスの10倍以上の情報処理速度を持つ高性能な半導体電子デバイスが実現されることが期待されている。そして、グラフェンは、例えば、アナログ集積回路、ロジック集積回路、THzレーザ発振デバイス、THz受信用デバイスなどの次世代半導体電子・光デバイス用の材料として期待されている。

【0003】

また、現在の透明導電膜には、近い将来に需用が増大した場合に資源が枯渇することが危惧されている希少金属であるインジウムが用いられているが、グラフェンを透明導電膜として活用できれば資源枯渇の問題から解放される。さらに、グラフェン代替によって導電膜での電力損失も1/10以下に低減できることが期待されている。そして、グラフェンは、例えば、太陽電池用電極、薄型テレビ用電極などの透明導電膜の材料としても期待されている。

【0004】

グラフェンは、SiC表面上に形成することができる(例えば、特許文献1、非特許文献1〜5参照)。SiC表面をグラフェン化する従来技術では、SiC結晶基板またはSi基板上に成長させたSiC薄膜が用いられている。

【0005】

SiC表面をグラフェン化する方法には、例えば、非特許文献1,2に開示されるような方法がある。その方法では、真空中、または、不活性ガス中でSiC基板を1500℃以上の高温で加熱することで、SiC(固体)→Si(気体)+C(固体)という化学反応式に従って、SiC表面からSiを昇華させ、最表面をグラフェン化させる。

【0006】

また、他のSiC表面をグラフェン化する方法には、例えば、非特許文献3〜5に開示されるような方法がある。その方法では、1×10−4Torrの真空中でSiC基板を1700℃で加熱する。この方法では、基本的に、SiC(固体)→Si(気体)+C(固体)という化学反応式に従った反応が起こる。また、この方法では、積極的に酸素ガスは導入されていないものの、比較的低真空であるため、SiC基板と残留ガス中の酸素が、SiC(固体)+(1/2)O2→SiO(気体)+C(固体)という化学反応式に従って反応していると推測されている。この反応機構の詳細は解明されていない。さらに、Si表面と酸素分子の反応でSiO分子が脱離することは知られていることである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−62247公報

【非特許文献】

【0008】

【非特許文献1】K.V.Emstev et al.,Nature Materials,8(2009)203.

【非特許文献2】J.Hass et al., J.Phys.Condens. Matt. 20(2008)323202.

【非特許文献3】M.Kusunoki et al., Appl.Phys. Lett. 77(2000)531.

【非特許文献4】M.Kusunoki et al., Appl.Phys.Lett. 71(1997)2620.

【非特許文献5】M.Harada et al.,J.Mater,Res.19(2004)1734.

【発明の概要】

【発明が解決しようとする課題】

【0009】

従来、SiC表面をグラフェン化するには、非特許文献1〜5に開示されるように、基板の高温加熱が必要であった。これは、グラフェン形成工程を従来のシリコンデバイス製造工程に導入する際の大きな壁となっている。グラフェン形成工程を低温化できれば、グラフェンとシリコンが混在する実用的な電子・光デバイスを実現することができる。

従って、本発明の課題は、SiC表面上にグラフェンを低温で形成する方法を得るものである。

【0010】

本発明の目的は、上記の課題に鑑み、SiC表面上に低温でグラフェンを形成することができるグラフェンの形成方法及びグラフェンの形成装置を提供することにある。

【課題を解決するための手段】

【0011】

本発明に係るグラフェンの形成方法及びグラフェンの形成装置は、上記の目的を達成するため、次のように構成される。

【0012】

第1のグラフェンの形成方法(請求項1に対応)は、表層にSiCを有する基板を真空槽に入れ、真空槽を真空排気する真空排気工程と、基板を所定の温度に加熱する加熱工程と、真空槽内に酸素ガスを導入する酸素導入工程と、真空槽内の酸素の分圧を1×10−4Paから1×10−6Paの範囲の一定の圧力に制御した状態で所定時間保持する反応工程と、を含むことを特徴とする。

第2のグラフェンの形成方法(請求項2に対応)は、上記の方法において、好ましくは基板は、SiC結晶基板であることを特徴とする。

第3のグラフェンの形成方法(請求項3に対応)は、上記の方法において、好ましくは基板は、SiCをSi基板上に成長した基板であることを特徴とする。

第4のグラフェンの形成方法(請求項4に対応)は、上記の方法において、好ましくは真空排気工程で真空排気する真空槽の圧力を酸素導入工程で導入する酸素の分圧より低くすることを特徴とする。

第5のグラフェンの形成方法(請求項5に対応)は、上記の方法において、好ましくは加熱工程で加熱する基板の所定の温度は、500℃以上1500℃未満であることを特徴とする。

第6のグラフェンの形成方法(請求項6に対応)は、上記の方法において、好ましくは反応工程の所定時間は、30分以上であることを特徴とする。

第7のグラフェンの形成方法(請求項7に対応)は、表層にSiCを有する基板を真空槽に入れ、真空槽を真空排気する真空排気工程と、基板を所定の温度に加熱する加熱工程と、真空槽内に酸素分子線を導入する酸素導入工程と、真空槽内の酸素分子線の強度を所定の強度に制御した状態で所定時間保持する反応工程と、を含むことを特徴とする。

第8のグラフェンの形成方法(請求項8に対応)は、上記の方法において、好ましくは基板は、SiC結晶基板であることを特徴とする。

第9のグラフェンの形成方法(請求項9に対応)は、上記の方法において、好ましくは基板は、SiCをSi基板上に成長した基板であることを特徴とする。

第10のグラフェンの形成方法(請求項10に対応)は、上記の方法において、好ましくは真空排気工程で真空排気する真空槽の圧力を酸素導入工程で導入する酸素の分圧より低くすることを特徴とする。

第11のグラフェンの形成方法(請求項11に対応)は、上記の方法において、好ましくは加熱工程で加熱する基板の所定の温度は、500℃以上1500℃未満であることを特徴とする。

第12のグラフェンの形成方法(請求項12に対応)は、上記の方法において、好ましくは反応工程の所定時間は、30分以上であることを特徴とする。

第1のグラフェンの形成装置(請求項13に対応)は、表層にSiCを有する基板を真空槽に入れ、真空槽を真空排気する真空排気手段と、基板を所定の温度に加熱する加熱手段と、真空槽内に酸素ガスを導入する酸素導入手段と、真空槽内の酸素の分圧を1×10−4Paから1×10−6Paの範囲の一定の圧力に制御した状態で所定時間保持する制御手段と、を備えることを特徴とする。

第2のグラフェンの形成装置(請求項14に対応)は、表層にSiCを有する基板を真空槽に入れ、真空槽を真空排気する真空排気手段と、基板を所定の温度に加熱する加熱手段と、真空槽内に酸素分子線を導入する酸素導入手段と、真空槽内の酸素分子線の強度を所定の強度に制御した状態で所定時間保持する制御手段と、を備えることを特徴とする。

【発明の効果】

【0013】

本発明によれば、SiC表面上に低温でグラフェンを形成することができるグラフェンの形成方法及びグラフェンの形成装置を提供することができる。

【図面の簡単な説明】

【0014】

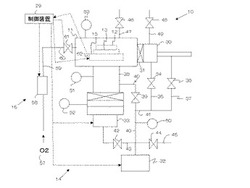

【図1】本発明の第1の実施形態に係るグラフェンの形成装置の概略図である。

【図2】本発明の第1の実施形態に係るグラフェンの形成装置の概略図である。

【図3】本発明の第1の実施形態に係るグラフェンの形成装置の制御装置に記憶されている制御プログラムに従ったグラフェンの形成の手順を示すフローチャートである。

【図4】本発明の第2の実施形態に係るグラフェンの形成装置の概略図である。

【図5】本発明の第2の実施形態に係るグラフェンの形成装置の概略図である。

【図6】本発明の第2の実施形態に係るグラフェンの形成装置の制御装置に記憶されている制御プログラムに従ったグラフェンの形成の手順を示すフローチャートである。

【図7】本発明の第1の実施形態に係るグラフェンの形成方法によって形成するときのX線光電子分光(XPS)スペクトル測定結果のグラフである。

【図8】本発明の第2の実施形態に係るグラフェンの形成方法によって形成するときのX線光電子分光(XPS)スペクトル測定結果のグラフである。

【図9】酸素分圧8×10−6Pa、基板温度950℃で3時間処理した試料基板表面のラマン散乱スペクトルを示すグラフである。

【発明を実施するための形態】

【0015】

以下に、本発明の好適な実施形態(実施例)を添付図面に基づいて説明する。

【0016】

図1と図2は、本発明の第1実施形態に係るグラフェンの形成装置である。図1は、グラフェンの形成装置を側面から見た概略図であり、図2は、同形成装置を上部から見た概略図である。

【0017】

グラフェンの形成装置10は、チャンバ(真空槽)11と、チャンバ11内に基板12を載置する基板ホルダ13と、チャンバ11内を排気する排気装置14と、基板12を加熱する加熱装置15を備えている。また、グラフェンの形成装置10は、チャンバ11内に酸素ガス(O2)を供給する酸素ガス供給部16を備えている。さらに、グラフェンの形成装置10は、排気装置14と加熱装置15と酸素ガス供給部16を制御する制御装置29とを備えている。また、グラフェンの形成装置10は、ロードロック室30とゲートバルブ31を備えている。

【0018】

排気装置14は、ロータリポンプ32とターボポンプ33を備えている。また、排気装置14は、ロードロック室30の排気を行うためのバルブ34を備えた配管35と、バルブ36を備えた配管37を設けている。さらに、排気装置14は、チャンバ11に接続するシリンダ38からのバルブ39を備えた配管40が設けられ、ロータリポンプ32に接続している。また、配管41は、配管40に接続している。ターボポンプ33からは、バルブ42を備えた配管43が設けられ、配管40と接続している。さらに、排気装置14は、バルブ44を備えた配管45が接続されている。また、チャンバ11からは、バルブ46を備えた配管47を備え、ロードロック室30には、バルブ48を備えた配管49が設けられている。配管40には、TCG(サーモカップル測定球)50が設けられている。また、シリンダ38には、BA(電離真空計BAゲージ球)51が設けられ、ターボポンプ33付近にはBA(電離真空計BAゲージ球)52が設けられている。さらに、チャンバ11には、VS(真空計)53が設けられている。ロータリポンプ32とターボポンプ33は制御装置29によって制御される。

【0019】

酸素ガス供給部16は、O2ガスボンベ57に接続されたマスフローコントローラ58を備えた配管59と、配管59と接続されチャンバ11に接続された配管60からなっている。配管60には、バルブ61が設けられている。マスフローコントローラ58は、O2ガスの流量を制御する。マスフローコントローラ58は、制御装置29によって制御される。

【0020】

制御装置29は、各パラメータを取得し、記憶することにより、内部に格納された制御プログラムによって各装置を制御することができる。そして、本発明の制御装置29は、基板12を基板ホルダ13に設置し、チャンバ11内に設置した後、酸素ガスの供給を行うが、そのときの酸素ガスの流量を所定の値にするように、マスフローコントローラ58を制御する。また、符号62は、基板温度を測定する熱電対等の温度センサである。なお、制御装置29は予めメモリに記憶されている制御プログラムを読み出して動作するようにしても良く、CD−ROM等の記憶媒体の形態で外部から必要に応じて制御プログラムを供給するようにしても良い。

【0021】

次に、上記のグラフェンの形成装置10を用いてグラフェンの形成方法を説明する。

【0022】

第1の実施形態では、表層にSiCを有する基板12をチャンバ(真空槽)11に入れ、真空槽11を真空排気する真空排気工程と、基板12を所定の温度に加熱する加熱工程と、真空槽11内に酸素ガスを導入する酸素導入工程と、真空槽11内の酸素の分圧を1×10−4Paから1×10−6Paの範囲の一定の圧力に制御した状態で所定時間保持する反応工程と、を含んでいる。そして、酸素導入工程は、酸素ガスの状態で導入する。

【0023】

ここで、グラフェンの形成装置10の制御装置29に記憶されている制御プログラムに従ったグラフェンの形成の手順を図3で示すフローチャートによって説明する。グラフェンの形成時のパラメータは、(1)基板温度:酸素ガス導入時の基板12の温度(例えば500℃以上1500℃未満)、(2)圧力:真空引きでのチャンバ11内部の圧力(真空排気工程で真空排気する真空槽の圧力を酸素導入工程で導入する酸素の分圧より低くする。例えば、1×10−7Pa以下)、(3)酸素曝露時間:酸素ガス導入時で導入開始から終了までの時間(例えば、30分)、(4)ガス圧力:酸素曝露時の酸素圧力(例えば、1×10−4Paから1×10−6Paの範囲の一定の圧力)、である。

【0024】

上記のパラメータを制御装置29に入力する(ステップS11)。操作者は、SiC基板12を基板ホルダ13に設置し、チャンバ11内に設置する(ステップS12)。次に、制御装置29を動作させる。それにより、制御プログラムによって、プロセスが開始される。プロセスの開始後、排気装置14が動作し、チャンバ11内を所定の圧力まで真空排気する(ステップS13)。加熱装置を動作し、所定の温度にする(ステップS14)。バルブ61を開き、チャンバ11内に酸素ガスを導入する(ステップS15)。所定の圧力で一定になるようにマスフローコントローラ58と真空排気装置14を制御し、その状態で一定時間保つ(ステップS16)。

【0025】

その後、バルブ61を閉じ酸素ガスの導入を停止する(ステップS17)。加熱装置15をオフし、室温まで下げる(ステップS18)。グラフェン形成後の基板12をロードロック室に取り出し、その後、ロードロック室から取り出す(ステップS19)。

【0026】

上記の方法により、SiC上にグラフェンが得られる。上記の反応工程では、2SiC(個体)+O2(気体)→xC(個体)+(2+x)Si(気体)+2CO(気体)という化学反応式に従って、反応していると考えられる。それゆえ、本実施形態でのように、真空度が高くなり、酸素分圧を低くすることで反応温度を低下することができる。また、低温で反応させることができることにより、非特許文献3,4に記載されるような、高温反応で形成されてしまうカーボンナノチューブの生成を抑制することができ、SiC表面上にグラフェンを形成することができる。

【0027】

次に、第2実施形態を説明する。第2実施形態では、図4と図5に示すように酸素を曝露するための装置として酸素分子線源63を用いる。それ以外は第1実施形態で用いたグラフェンの形成装置10と同様の装置を用いる。それゆえ、制御プログラムの説明のみで他の装置の構成の説明は省略する。

【0028】

第2の実施形態では、表層にSiCを有する基板12をチャンバ(真空槽)11に入れ、真空槽11を真空排気する真空排気工程と、基板12を所定の温度に加熱する加熱工程と、真空槽11内に酸素分子線を導入する酸素導入工程と、真空槽11内の酸素分子線の強度を所定の強度に制御した状態で所定時間保持する反応工程と、を含んでいる。そして、酸素導入工程は、酸素分子線の状態で導入する。また、酸素分子線は、より好ましくは、超音速酸素分子線を照射する。加熱したSiC表面に超音速酸素分子線を照射することで、酸素分子の大きな運動エネルギーがCOやSiOの生成や脱離を促進するために、低温でSiC上にグラフェンを形成することが可能となる。

【0029】

ここで、グラフェンの形成装置70の制御装置29に記憶されている制御プログラムに従ったグラフェンの形成の手順を図6で示すフローチャートによって説明する。グラフェンの形成時のパラメータは、(1)基板温度:酸素ガス導入時の基板12の温度(例えば500℃以上1500℃未満)、(2)圧力:真空引きでのチャンバ11内部の圧力(真空排気工程で真空排気する真空槽の圧力を酸素導入工程で導入する酸素の分圧より低くする。例えば、1×10−7Pa以下)、(3)酸素曝露時間:酸素ガス導入時で導入開始から終了までの時間(例えば、30分)、(4)ガス圧力:酸素曝露時の酸素圧力(例えば、1×10−4Paから1×10−6Paの範囲の一定の圧力)、(5)酸素分子線の強度:例えば2.7×1012分子/cm2/s以上、2.7×1014分子/cm2/s、である。

【0030】

上記のパラメータを制御装置29に入力する(ステップS21)。操作者は、SiC基板12を基板ホルダ13に設置し、チャンバ11内に設置する(ステップS22)。次に、制御装置29を動作させる。それにより、制御プログラムによって、プロセスが開始される。プロセスの開始後、排気装置14が動作し、チャンバ11内を真空排気する(ステップS23)。加熱装置を動作し、所定の温度にする(ステップS24)。酸素分子線源63を動作させ、チャンバ11内に酸素分子線を導入する(ステップS25)。所定の圧力で一定になるように真空排気装置を制御し、その状態で一定時間保つ(ステップS26)。

【0031】

その後、酸素分子線の導入を停止する(ステップS27)。加熱装置15をオフし、室温まで下げる(ステップS28)。グラフェン形成後の基板12をロードロック室に取り出し、その後、ロードロック室から取り出す(ステップS29)。

【0032】

上記の方法により、SiC上にグラフェンが得られる。上記の反応工程では、2SiC(個体)+O2(酸素分子線)→xC(個体)+(2+x)Si(気体)+2CO(気体)という化学反応式に従って、反応していると考えられる。それゆえ、本実施形態でのように、運動エネルギーの大きな酸素分子を照射することで反応温度を低下することができる。また、低温で反応させることができることにより、非特許文献3,4に記載されるような、高温反応で形成されてしまうカーボンナノチューブの生成を抑制することができ、SiC表面上にグラフェンを形成することができる。

【0033】

次に、上述の2つの実施形態で説明したグラフェンの形成方法によって形成するときのX線光電子分光(XPS)スペクトル測定の結果を示す。図7は、酸素曝露のときのXPS測定の時間変化の結果を示す。横軸は、結合エネルギーを示し、縦軸は、XPS強度を示す。酸素ガスの圧力は、8×10−6Paである。形成時の基板温度は、950℃である。

【0034】

曲線Aは、酸素ガスの曝露が0分のときの結果であり、曲線Bは、酸素ガスの曝露が60分のときの結果であり、曲線Cは、酸素ガスの曝露が120分のときの結果であり、曲線Dは、酸素ガスの曝露が150分のときの結果であり、曲線Eは、酸素ガスの曝露が180分のときの結果である。

【0035】

図7から分かるように、結合エネルギー285eV付近のピークが酸素ガスの曝露する時間で増加していくことが観測される。これは、酸素ガスの曝露によりグラフェンを構成するsp2炭素原子が生成されていることを示し、これにより、酸素ガスの曝露によりSiC表面上にグラフェンが形成されることが分かる。

【0036】

図8は、酸素分子線照射による酸素曝露のときのXPS測定の時間変化の結果を示す。横軸は、結合エネルギーを示し、縦軸は、XPS強度を示す。酸素ガスの圧力は、8×10−6Paであり、酸素分子線エネルギーは、0.3eVであり、形成時の基板温度は、950℃である。

【0037】

曲線Aは、酸素分子線の照射が0分のときの結果であり、曲線Bは、酸素分子線の照射が60分のときの結果であり、曲線Cは、酸素分子線の照射が120分のときの結果であり、曲線Dは、酸素分子線の照射が150分のときの結果であり、曲線Eは、酸素分子線の照射が180分のときの結果である。

【0038】

図8から分かるように、結合エネルギー285eV付近のピークが酸素分子線の照射する時間で増加していくことが観測される。これは、酸素分子線の照射によりグラフェンを構成するsp2炭素原子が生成されていることを示し、これにより、酸素分子線の照射によりSiC表面上にグラフェンが形成されることが分かる。

【0039】

図9は、酸素分圧8×10−6Pa、基板温度950℃で3時間処理した試料基板表面のラマン散乱スペクトルを示す。曲線Fは、処理前のSiC基板のスペクトルであり、曲線Gは、処理後のラマン散乱スペクトルである。グラフェンに特徴的なDバンドとGバンドが現れており、SiC基板上にグラフェンが形成されていることが分かる。

【0040】

以上のように、SiC表面上に低温でグラフェンを形成することができる。そして、SiC基板、または、表層がSiC結晶となっている基板を、酸素ガス、または、酸素分子線に曝露して、1×10−4Paから1×10−6Paの酸素分圧下で、500℃以上1500℃未満に、30分以上保持することで、SiC結晶の表面をグラフェン化することができた。このような、酸素曝露を特徴とすることによって、グラフェン化に必要な基板温度を従来の1500℃よりも大幅に低減させるという目的が達成された。また、低温にすることでSiC上にはカーボンナノチューブの形成を抑えることができ、グラフェンを形成することができるようになった。

【0041】

なお、本実施形態で説明したグラフェンの形成装置10は、金属製であり、通常は、ステンレス製または、アルミ合金製である。超高真空仕様であることが必須である。また、加熱装置は、真空槽中に置かれた試料を加熱するための装置であり、図では熱源が真空槽の内部にある場合を示している。例えば、通電加熱法、傍熱加熱法、電子衝撃法がある。熱源が真空槽外にあってもよい。例えば、赤外線加熱法がある。さらに、真空排気装置であるが、通常は、ターボ分子ポンプを主ポンプとし、ロータリーポンプを補助ポンプとするが、超高真空仕様で、かつ、真空槽に導入する酸素ガスを排出する機能があればポンプの種類は問わない。吸着型のポンプ(イオンポンプ、ソープションポンプなど)は超高真空排気には使用できるが、導入するガス量が多い場合は適当でないため、通常は使用しない。また、酸素曝露装置であるが、真空槽に酸素ガスを導入するための装置である。例えば、酸素ガスボンベに減圧弁を接続し、可変リーク弁を通して微少量の酸素ガスを真空槽の導入できる。また、酸素分子線の発生装置を酸素曝露装置として用いることもできる。その場合には、酸素分子がビーム状に直線的に飛行して試料に照射される機能とする必要がある。

【0042】

また、本実施形態では、基板温度を950℃にしたが、試料基板の加熱工程で、試料温度を1500℃未満、500℃以上の範囲に設定する。加熱方法は、通電加熱法、傍熱加熱法、赤外線加熱法、電子衝撃法などいずれの方法でも支障はない。さらに、酸素曝露工程において、酸素ガス、もしくは、酸素分子線を真空槽内に導入する。加熱された試料基板を酸素ガスに曝露する。真空槽内の酸素分圧を1×10−4Pa〜1×10−6Paの範囲に制御する。また、反応工程において、酸素曝露工程で定めた反応条件を所定の時間保つ。グラフェンの膜厚(層数)は、反応時間、酸素分圧、基板温度により制御する。製造する半導体デバイスの目的により、1原子層、2原子層、10原子層など最適の厚さにする。反応時間は酸素分圧と基板温度に依存するが、典型的には30分以上とする。

【0043】

以上の実施形態で説明された構成、形状、大きさおよび配置関係については本発明が理解・実施できる程度に概略的に示したものにすぎず、また数値および各構成の組成(材質)等については例示にすぎない。従って本発明は、説明された実施形態に限定されるものではなく、特許請求の範囲に示される技術的思想の範囲を逸脱しない限り様々な形態に変更することができる。

【産業上の利用可能性】

【0044】

本発明に係るグラフェンの形成方法及びグラフェンの形成装置は、SiC基板上、またはSi基板上に形成したSiC薄膜上にグラフェンを形成するときに利用される。

【符号の説明】

【0045】

10 グラフェンの形成装置

11 チャンバ

12 基板

13 基板ホルダ

14 排気装置

15 加熱装置

16 酸素ガス供給部

29 制御装置

57 O2ガスボンベ

58 マスフローコントローラ

【技術分野】

【0001】

本発明はグラフェンの形成方法及びグラフェンの形成装置に関し、特に、SiC表面上にグラフェンを形成するために好適なグラフェンの形成方法及びグラフェンの形成装置に関するものである。

【背景技術】

【0002】

グラフェンとは、炭素原子が六員環を構成し、それが二次元的に配列した層状物質であり、グラファイト(黒鉛)の単原子層に相当する。シリコン超高集積回路(Si−ULSI)は、2020年頃にデバイス性能の成長が止まると予想されているが、それをさらに持続させるために、グラフェンにデバイス材料としての応用が期待されている。このグラフェンをシリコンに置き換えれば、従来のシリコン電子デバイスの10倍以上の情報処理速度を持つ高性能な半導体電子デバイスが実現されることが期待されている。そして、グラフェンは、例えば、アナログ集積回路、ロジック集積回路、THzレーザ発振デバイス、THz受信用デバイスなどの次世代半導体電子・光デバイス用の材料として期待されている。

【0003】

また、現在の透明導電膜には、近い将来に需用が増大した場合に資源が枯渇することが危惧されている希少金属であるインジウムが用いられているが、グラフェンを透明導電膜として活用できれば資源枯渇の問題から解放される。さらに、グラフェン代替によって導電膜での電力損失も1/10以下に低減できることが期待されている。そして、グラフェンは、例えば、太陽電池用電極、薄型テレビ用電極などの透明導電膜の材料としても期待されている。

【0004】

グラフェンは、SiC表面上に形成することができる(例えば、特許文献1、非特許文献1〜5参照)。SiC表面をグラフェン化する従来技術では、SiC結晶基板またはSi基板上に成長させたSiC薄膜が用いられている。

【0005】

SiC表面をグラフェン化する方法には、例えば、非特許文献1,2に開示されるような方法がある。その方法では、真空中、または、不活性ガス中でSiC基板を1500℃以上の高温で加熱することで、SiC(固体)→Si(気体)+C(固体)という化学反応式に従って、SiC表面からSiを昇華させ、最表面をグラフェン化させる。

【0006】

また、他のSiC表面をグラフェン化する方法には、例えば、非特許文献3〜5に開示されるような方法がある。その方法では、1×10−4Torrの真空中でSiC基板を1700℃で加熱する。この方法では、基本的に、SiC(固体)→Si(気体)+C(固体)という化学反応式に従った反応が起こる。また、この方法では、積極的に酸素ガスは導入されていないものの、比較的低真空であるため、SiC基板と残留ガス中の酸素が、SiC(固体)+(1/2)O2→SiO(気体)+C(固体)という化学反応式に従って反応していると推測されている。この反応機構の詳細は解明されていない。さらに、Si表面と酸素分子の反応でSiO分子が脱離することは知られていることである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−62247公報

【非特許文献】

【0008】

【非特許文献1】K.V.Emstev et al.,Nature Materials,8(2009)203.

【非特許文献2】J.Hass et al., J.Phys.Condens. Matt. 20(2008)323202.

【非特許文献3】M.Kusunoki et al., Appl.Phys. Lett. 77(2000)531.

【非特許文献4】M.Kusunoki et al., Appl.Phys.Lett. 71(1997)2620.

【非特許文献5】M.Harada et al.,J.Mater,Res.19(2004)1734.

【発明の概要】

【発明が解決しようとする課題】

【0009】

従来、SiC表面をグラフェン化するには、非特許文献1〜5に開示されるように、基板の高温加熱が必要であった。これは、グラフェン形成工程を従来のシリコンデバイス製造工程に導入する際の大きな壁となっている。グラフェン形成工程を低温化できれば、グラフェンとシリコンが混在する実用的な電子・光デバイスを実現することができる。

従って、本発明の課題は、SiC表面上にグラフェンを低温で形成する方法を得るものである。

【0010】

本発明の目的は、上記の課題に鑑み、SiC表面上に低温でグラフェンを形成することができるグラフェンの形成方法及びグラフェンの形成装置を提供することにある。

【課題を解決するための手段】

【0011】

本発明に係るグラフェンの形成方法及びグラフェンの形成装置は、上記の目的を達成するため、次のように構成される。

【0012】

第1のグラフェンの形成方法(請求項1に対応)は、表層にSiCを有する基板を真空槽に入れ、真空槽を真空排気する真空排気工程と、基板を所定の温度に加熱する加熱工程と、真空槽内に酸素ガスを導入する酸素導入工程と、真空槽内の酸素の分圧を1×10−4Paから1×10−6Paの範囲の一定の圧力に制御した状態で所定時間保持する反応工程と、を含むことを特徴とする。

第2のグラフェンの形成方法(請求項2に対応)は、上記の方法において、好ましくは基板は、SiC結晶基板であることを特徴とする。

第3のグラフェンの形成方法(請求項3に対応)は、上記の方法において、好ましくは基板は、SiCをSi基板上に成長した基板であることを特徴とする。

第4のグラフェンの形成方法(請求項4に対応)は、上記の方法において、好ましくは真空排気工程で真空排気する真空槽の圧力を酸素導入工程で導入する酸素の分圧より低くすることを特徴とする。

第5のグラフェンの形成方法(請求項5に対応)は、上記の方法において、好ましくは加熱工程で加熱する基板の所定の温度は、500℃以上1500℃未満であることを特徴とする。

第6のグラフェンの形成方法(請求項6に対応)は、上記の方法において、好ましくは反応工程の所定時間は、30分以上であることを特徴とする。

第7のグラフェンの形成方法(請求項7に対応)は、表層にSiCを有する基板を真空槽に入れ、真空槽を真空排気する真空排気工程と、基板を所定の温度に加熱する加熱工程と、真空槽内に酸素分子線を導入する酸素導入工程と、真空槽内の酸素分子線の強度を所定の強度に制御した状態で所定時間保持する反応工程と、を含むことを特徴とする。

第8のグラフェンの形成方法(請求項8に対応)は、上記の方法において、好ましくは基板は、SiC結晶基板であることを特徴とする。

第9のグラフェンの形成方法(請求項9に対応)は、上記の方法において、好ましくは基板は、SiCをSi基板上に成長した基板であることを特徴とする。

第10のグラフェンの形成方法(請求項10に対応)は、上記の方法において、好ましくは真空排気工程で真空排気する真空槽の圧力を酸素導入工程で導入する酸素の分圧より低くすることを特徴とする。

第11のグラフェンの形成方法(請求項11に対応)は、上記の方法において、好ましくは加熱工程で加熱する基板の所定の温度は、500℃以上1500℃未満であることを特徴とする。

第12のグラフェンの形成方法(請求項12に対応)は、上記の方法において、好ましくは反応工程の所定時間は、30分以上であることを特徴とする。

第1のグラフェンの形成装置(請求項13に対応)は、表層にSiCを有する基板を真空槽に入れ、真空槽を真空排気する真空排気手段と、基板を所定の温度に加熱する加熱手段と、真空槽内に酸素ガスを導入する酸素導入手段と、真空槽内の酸素の分圧を1×10−4Paから1×10−6Paの範囲の一定の圧力に制御した状態で所定時間保持する制御手段と、を備えることを特徴とする。

第2のグラフェンの形成装置(請求項14に対応)は、表層にSiCを有する基板を真空槽に入れ、真空槽を真空排気する真空排気手段と、基板を所定の温度に加熱する加熱手段と、真空槽内に酸素分子線を導入する酸素導入手段と、真空槽内の酸素分子線の強度を所定の強度に制御した状態で所定時間保持する制御手段と、を備えることを特徴とする。

【発明の効果】

【0013】

本発明によれば、SiC表面上に低温でグラフェンを形成することができるグラフェンの形成方法及びグラフェンの形成装置を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の第1の実施形態に係るグラフェンの形成装置の概略図である。

【図2】本発明の第1の実施形態に係るグラフェンの形成装置の概略図である。

【図3】本発明の第1の実施形態に係るグラフェンの形成装置の制御装置に記憶されている制御プログラムに従ったグラフェンの形成の手順を示すフローチャートである。

【図4】本発明の第2の実施形態に係るグラフェンの形成装置の概略図である。

【図5】本発明の第2の実施形態に係るグラフェンの形成装置の概略図である。

【図6】本発明の第2の実施形態に係るグラフェンの形成装置の制御装置に記憶されている制御プログラムに従ったグラフェンの形成の手順を示すフローチャートである。

【図7】本発明の第1の実施形態に係るグラフェンの形成方法によって形成するときのX線光電子分光(XPS)スペクトル測定結果のグラフである。

【図8】本発明の第2の実施形態に係るグラフェンの形成方法によって形成するときのX線光電子分光(XPS)スペクトル測定結果のグラフである。

【図9】酸素分圧8×10−6Pa、基板温度950℃で3時間処理した試料基板表面のラマン散乱スペクトルを示すグラフである。

【発明を実施するための形態】

【0015】

以下に、本発明の好適な実施形態(実施例)を添付図面に基づいて説明する。

【0016】

図1と図2は、本発明の第1実施形態に係るグラフェンの形成装置である。図1は、グラフェンの形成装置を側面から見た概略図であり、図2は、同形成装置を上部から見た概略図である。

【0017】

グラフェンの形成装置10は、チャンバ(真空槽)11と、チャンバ11内に基板12を載置する基板ホルダ13と、チャンバ11内を排気する排気装置14と、基板12を加熱する加熱装置15を備えている。また、グラフェンの形成装置10は、チャンバ11内に酸素ガス(O2)を供給する酸素ガス供給部16を備えている。さらに、グラフェンの形成装置10は、排気装置14と加熱装置15と酸素ガス供給部16を制御する制御装置29とを備えている。また、グラフェンの形成装置10は、ロードロック室30とゲートバルブ31を備えている。

【0018】

排気装置14は、ロータリポンプ32とターボポンプ33を備えている。また、排気装置14は、ロードロック室30の排気を行うためのバルブ34を備えた配管35と、バルブ36を備えた配管37を設けている。さらに、排気装置14は、チャンバ11に接続するシリンダ38からのバルブ39を備えた配管40が設けられ、ロータリポンプ32に接続している。また、配管41は、配管40に接続している。ターボポンプ33からは、バルブ42を備えた配管43が設けられ、配管40と接続している。さらに、排気装置14は、バルブ44を備えた配管45が接続されている。また、チャンバ11からは、バルブ46を備えた配管47を備え、ロードロック室30には、バルブ48を備えた配管49が設けられている。配管40には、TCG(サーモカップル測定球)50が設けられている。また、シリンダ38には、BA(電離真空計BAゲージ球)51が設けられ、ターボポンプ33付近にはBA(電離真空計BAゲージ球)52が設けられている。さらに、チャンバ11には、VS(真空計)53が設けられている。ロータリポンプ32とターボポンプ33は制御装置29によって制御される。

【0019】

酸素ガス供給部16は、O2ガスボンベ57に接続されたマスフローコントローラ58を備えた配管59と、配管59と接続されチャンバ11に接続された配管60からなっている。配管60には、バルブ61が設けられている。マスフローコントローラ58は、O2ガスの流量を制御する。マスフローコントローラ58は、制御装置29によって制御される。

【0020】

制御装置29は、各パラメータを取得し、記憶することにより、内部に格納された制御プログラムによって各装置を制御することができる。そして、本発明の制御装置29は、基板12を基板ホルダ13に設置し、チャンバ11内に設置した後、酸素ガスの供給を行うが、そのときの酸素ガスの流量を所定の値にするように、マスフローコントローラ58を制御する。また、符号62は、基板温度を測定する熱電対等の温度センサである。なお、制御装置29は予めメモリに記憶されている制御プログラムを読み出して動作するようにしても良く、CD−ROM等の記憶媒体の形態で外部から必要に応じて制御プログラムを供給するようにしても良い。

【0021】

次に、上記のグラフェンの形成装置10を用いてグラフェンの形成方法を説明する。

【0022】

第1の実施形態では、表層にSiCを有する基板12をチャンバ(真空槽)11に入れ、真空槽11を真空排気する真空排気工程と、基板12を所定の温度に加熱する加熱工程と、真空槽11内に酸素ガスを導入する酸素導入工程と、真空槽11内の酸素の分圧を1×10−4Paから1×10−6Paの範囲の一定の圧力に制御した状態で所定時間保持する反応工程と、を含んでいる。そして、酸素導入工程は、酸素ガスの状態で導入する。

【0023】

ここで、グラフェンの形成装置10の制御装置29に記憶されている制御プログラムに従ったグラフェンの形成の手順を図3で示すフローチャートによって説明する。グラフェンの形成時のパラメータは、(1)基板温度:酸素ガス導入時の基板12の温度(例えば500℃以上1500℃未満)、(2)圧力:真空引きでのチャンバ11内部の圧力(真空排気工程で真空排気する真空槽の圧力を酸素導入工程で導入する酸素の分圧より低くする。例えば、1×10−7Pa以下)、(3)酸素曝露時間:酸素ガス導入時で導入開始から終了までの時間(例えば、30分)、(4)ガス圧力:酸素曝露時の酸素圧力(例えば、1×10−4Paから1×10−6Paの範囲の一定の圧力)、である。

【0024】

上記のパラメータを制御装置29に入力する(ステップS11)。操作者は、SiC基板12を基板ホルダ13に設置し、チャンバ11内に設置する(ステップS12)。次に、制御装置29を動作させる。それにより、制御プログラムによって、プロセスが開始される。プロセスの開始後、排気装置14が動作し、チャンバ11内を所定の圧力まで真空排気する(ステップS13)。加熱装置を動作し、所定の温度にする(ステップS14)。バルブ61を開き、チャンバ11内に酸素ガスを導入する(ステップS15)。所定の圧力で一定になるようにマスフローコントローラ58と真空排気装置14を制御し、その状態で一定時間保つ(ステップS16)。

【0025】

その後、バルブ61を閉じ酸素ガスの導入を停止する(ステップS17)。加熱装置15をオフし、室温まで下げる(ステップS18)。グラフェン形成後の基板12をロードロック室に取り出し、その後、ロードロック室から取り出す(ステップS19)。

【0026】

上記の方法により、SiC上にグラフェンが得られる。上記の反応工程では、2SiC(個体)+O2(気体)→xC(個体)+(2+x)Si(気体)+2CO(気体)という化学反応式に従って、反応していると考えられる。それゆえ、本実施形態でのように、真空度が高くなり、酸素分圧を低くすることで反応温度を低下することができる。また、低温で反応させることができることにより、非特許文献3,4に記載されるような、高温反応で形成されてしまうカーボンナノチューブの生成を抑制することができ、SiC表面上にグラフェンを形成することができる。

【0027】

次に、第2実施形態を説明する。第2実施形態では、図4と図5に示すように酸素を曝露するための装置として酸素分子線源63を用いる。それ以外は第1実施形態で用いたグラフェンの形成装置10と同様の装置を用いる。それゆえ、制御プログラムの説明のみで他の装置の構成の説明は省略する。

【0028】

第2の実施形態では、表層にSiCを有する基板12をチャンバ(真空槽)11に入れ、真空槽11を真空排気する真空排気工程と、基板12を所定の温度に加熱する加熱工程と、真空槽11内に酸素分子線を導入する酸素導入工程と、真空槽11内の酸素分子線の強度を所定の強度に制御した状態で所定時間保持する反応工程と、を含んでいる。そして、酸素導入工程は、酸素分子線の状態で導入する。また、酸素分子線は、より好ましくは、超音速酸素分子線を照射する。加熱したSiC表面に超音速酸素分子線を照射することで、酸素分子の大きな運動エネルギーがCOやSiOの生成や脱離を促進するために、低温でSiC上にグラフェンを形成することが可能となる。

【0029】

ここで、グラフェンの形成装置70の制御装置29に記憶されている制御プログラムに従ったグラフェンの形成の手順を図6で示すフローチャートによって説明する。グラフェンの形成時のパラメータは、(1)基板温度:酸素ガス導入時の基板12の温度(例えば500℃以上1500℃未満)、(2)圧力:真空引きでのチャンバ11内部の圧力(真空排気工程で真空排気する真空槽の圧力を酸素導入工程で導入する酸素の分圧より低くする。例えば、1×10−7Pa以下)、(3)酸素曝露時間:酸素ガス導入時で導入開始から終了までの時間(例えば、30分)、(4)ガス圧力:酸素曝露時の酸素圧力(例えば、1×10−4Paから1×10−6Paの範囲の一定の圧力)、(5)酸素分子線の強度:例えば2.7×1012分子/cm2/s以上、2.7×1014分子/cm2/s、である。

【0030】

上記のパラメータを制御装置29に入力する(ステップS21)。操作者は、SiC基板12を基板ホルダ13に設置し、チャンバ11内に設置する(ステップS22)。次に、制御装置29を動作させる。それにより、制御プログラムによって、プロセスが開始される。プロセスの開始後、排気装置14が動作し、チャンバ11内を真空排気する(ステップS23)。加熱装置を動作し、所定の温度にする(ステップS24)。酸素分子線源63を動作させ、チャンバ11内に酸素分子線を導入する(ステップS25)。所定の圧力で一定になるように真空排気装置を制御し、その状態で一定時間保つ(ステップS26)。

【0031】

その後、酸素分子線の導入を停止する(ステップS27)。加熱装置15をオフし、室温まで下げる(ステップS28)。グラフェン形成後の基板12をロードロック室に取り出し、その後、ロードロック室から取り出す(ステップS29)。

【0032】

上記の方法により、SiC上にグラフェンが得られる。上記の反応工程では、2SiC(個体)+O2(酸素分子線)→xC(個体)+(2+x)Si(気体)+2CO(気体)という化学反応式に従って、反応していると考えられる。それゆえ、本実施形態でのように、運動エネルギーの大きな酸素分子を照射することで反応温度を低下することができる。また、低温で反応させることができることにより、非特許文献3,4に記載されるような、高温反応で形成されてしまうカーボンナノチューブの生成を抑制することができ、SiC表面上にグラフェンを形成することができる。

【0033】

次に、上述の2つの実施形態で説明したグラフェンの形成方法によって形成するときのX線光電子分光(XPS)スペクトル測定の結果を示す。図7は、酸素曝露のときのXPS測定の時間変化の結果を示す。横軸は、結合エネルギーを示し、縦軸は、XPS強度を示す。酸素ガスの圧力は、8×10−6Paである。形成時の基板温度は、950℃である。

【0034】

曲線Aは、酸素ガスの曝露が0分のときの結果であり、曲線Bは、酸素ガスの曝露が60分のときの結果であり、曲線Cは、酸素ガスの曝露が120分のときの結果であり、曲線Dは、酸素ガスの曝露が150分のときの結果であり、曲線Eは、酸素ガスの曝露が180分のときの結果である。

【0035】

図7から分かるように、結合エネルギー285eV付近のピークが酸素ガスの曝露する時間で増加していくことが観測される。これは、酸素ガスの曝露によりグラフェンを構成するsp2炭素原子が生成されていることを示し、これにより、酸素ガスの曝露によりSiC表面上にグラフェンが形成されることが分かる。

【0036】

図8は、酸素分子線照射による酸素曝露のときのXPS測定の時間変化の結果を示す。横軸は、結合エネルギーを示し、縦軸は、XPS強度を示す。酸素ガスの圧力は、8×10−6Paであり、酸素分子線エネルギーは、0.3eVであり、形成時の基板温度は、950℃である。

【0037】

曲線Aは、酸素分子線の照射が0分のときの結果であり、曲線Bは、酸素分子線の照射が60分のときの結果であり、曲線Cは、酸素分子線の照射が120分のときの結果であり、曲線Dは、酸素分子線の照射が150分のときの結果であり、曲線Eは、酸素分子線の照射が180分のときの結果である。

【0038】

図8から分かるように、結合エネルギー285eV付近のピークが酸素分子線の照射する時間で増加していくことが観測される。これは、酸素分子線の照射によりグラフェンを構成するsp2炭素原子が生成されていることを示し、これにより、酸素分子線の照射によりSiC表面上にグラフェンが形成されることが分かる。

【0039】

図9は、酸素分圧8×10−6Pa、基板温度950℃で3時間処理した試料基板表面のラマン散乱スペクトルを示す。曲線Fは、処理前のSiC基板のスペクトルであり、曲線Gは、処理後のラマン散乱スペクトルである。グラフェンに特徴的なDバンドとGバンドが現れており、SiC基板上にグラフェンが形成されていることが分かる。

【0040】

以上のように、SiC表面上に低温でグラフェンを形成することができる。そして、SiC基板、または、表層がSiC結晶となっている基板を、酸素ガス、または、酸素分子線に曝露して、1×10−4Paから1×10−6Paの酸素分圧下で、500℃以上1500℃未満に、30分以上保持することで、SiC結晶の表面をグラフェン化することができた。このような、酸素曝露を特徴とすることによって、グラフェン化に必要な基板温度を従来の1500℃よりも大幅に低減させるという目的が達成された。また、低温にすることでSiC上にはカーボンナノチューブの形成を抑えることができ、グラフェンを形成することができるようになった。

【0041】

なお、本実施形態で説明したグラフェンの形成装置10は、金属製であり、通常は、ステンレス製または、アルミ合金製である。超高真空仕様であることが必須である。また、加熱装置は、真空槽中に置かれた試料を加熱するための装置であり、図では熱源が真空槽の内部にある場合を示している。例えば、通電加熱法、傍熱加熱法、電子衝撃法がある。熱源が真空槽外にあってもよい。例えば、赤外線加熱法がある。さらに、真空排気装置であるが、通常は、ターボ分子ポンプを主ポンプとし、ロータリーポンプを補助ポンプとするが、超高真空仕様で、かつ、真空槽に導入する酸素ガスを排出する機能があればポンプの種類は問わない。吸着型のポンプ(イオンポンプ、ソープションポンプなど)は超高真空排気には使用できるが、導入するガス量が多い場合は適当でないため、通常は使用しない。また、酸素曝露装置であるが、真空槽に酸素ガスを導入するための装置である。例えば、酸素ガスボンベに減圧弁を接続し、可変リーク弁を通して微少量の酸素ガスを真空槽の導入できる。また、酸素分子線の発生装置を酸素曝露装置として用いることもできる。その場合には、酸素分子がビーム状に直線的に飛行して試料に照射される機能とする必要がある。

【0042】

また、本実施形態では、基板温度を950℃にしたが、試料基板の加熱工程で、試料温度を1500℃未満、500℃以上の範囲に設定する。加熱方法は、通電加熱法、傍熱加熱法、赤外線加熱法、電子衝撃法などいずれの方法でも支障はない。さらに、酸素曝露工程において、酸素ガス、もしくは、酸素分子線を真空槽内に導入する。加熱された試料基板を酸素ガスに曝露する。真空槽内の酸素分圧を1×10−4Pa〜1×10−6Paの範囲に制御する。また、反応工程において、酸素曝露工程で定めた反応条件を所定の時間保つ。グラフェンの膜厚(層数)は、反応時間、酸素分圧、基板温度により制御する。製造する半導体デバイスの目的により、1原子層、2原子層、10原子層など最適の厚さにする。反応時間は酸素分圧と基板温度に依存するが、典型的には30分以上とする。

【0043】

以上の実施形態で説明された構成、形状、大きさおよび配置関係については本発明が理解・実施できる程度に概略的に示したものにすぎず、また数値および各構成の組成(材質)等については例示にすぎない。従って本発明は、説明された実施形態に限定されるものではなく、特許請求の範囲に示される技術的思想の範囲を逸脱しない限り様々な形態に変更することができる。

【産業上の利用可能性】

【0044】

本発明に係るグラフェンの形成方法及びグラフェンの形成装置は、SiC基板上、またはSi基板上に形成したSiC薄膜上にグラフェンを形成するときに利用される。

【符号の説明】

【0045】

10 グラフェンの形成装置

11 チャンバ

12 基板

13 基板ホルダ

14 排気装置

15 加熱装置

16 酸素ガス供給部

29 制御装置

57 O2ガスボンベ

58 マスフローコントローラ

【特許請求の範囲】

【請求項1】

表層にSiCを有する基板を真空槽に入れ、前記真空槽を真空排気する真空排気工程と、

前記基板を所定の温度に加熱する加熱工程と、

前記真空槽内に酸素ガスを導入する酸素導入工程と、

前記真空槽内の前記酸素の分圧を1×10−4Paから1×10−6Paの範囲の一定の圧力に制御した状態で所定時間保持する反応工程と、を含むことを特徴とするグラフェンの形成方法。

【請求項2】

前記基板は、SiC結晶基板であることを特徴とする請求項1記載のグラフェンの形成方法。

【請求項3】

前記基板は、SiCをSi基板上に成長した基板であることを特徴とする請求項1記載のグラフェンの形成方法。

【請求項4】

前記真空排気工程で真空排気する前記真空槽の圧力を前記酸素導入工程で導入する酸素の分圧より低くすることを特徴とする請求項1〜3のいずれか1項に記載のグラフェンの形成方法。

【請求項5】

前記加熱工程で加熱する前記基板の前記所定の温度は、500℃以上1500℃未満であることを特徴とする請求項1〜4のいずれか1項に記載のグラフェンの形成方法。

【請求項6】

前記反応工程の前記所定時間は、30分以上であることを特徴とする請求項1〜5のいずれか1項に記載のグラフェンの形成方法。

【請求項7】

表層にSiCを有する基板を真空槽に入れ、前記真空槽を真空排気する真空排気工程と、

前記基板を所定の温度に加熱する加熱工程と、

前記真空槽内に酸素分子線を導入する酸素導入工程と、

前記真空槽内の前記酸素分子線の強度を所定の強度に制御した状態で所定時間保持する反応工程と、を含むことを特徴とするグラフェンの形成方法。

【請求項8】

前記基板は、SiC結晶基板であることを特徴とする請求項7記載のグラフェンの形成方法。

【請求項9】

前記基板は、SiCをSi基板上に成長した基板であることを特徴とする請求項7記載のグラフェンの形成方法。

【請求項10】

前記真空排気工程で真空排気する前記真空槽の圧力を前記酸素導入工程で導入する酸素の分圧より低くすることを特徴とする請求項7〜9のいずれか1項に記載のグラフェンの形成方法。

【請求項11】

前記加熱工程で加熱する前記基板の前記所定の温度は、500℃以上1500℃未満であることを特徴とする請求項7〜10のいずれか1項に記載のグラフェンの形成方法。

【請求項12】

前記反応工程の前記所定時間は、30分以上であることを特徴とする請求項7〜11のいずれか1項に記載のグラフェンの形成方法。

【請求項13】

表層にSiCを有する基板を真空槽に入れ、前記真空槽を真空排気する真空排気手段と、

前記基板を所定の温度に加熱する加熱手段と、

前記真空槽内に酸素ガスを導入する酸素導入手段と、

前記真空槽内の前記酸素の分圧を1×10−4Paから1×10−6Paの範囲の一定の圧力に制御した状態で所定時間保持する制御手段と、を備えることを特徴とするグラフェンの形成装置。

【請求項14】

表層にSiCを有する基板を真空槽に入れ、前記真空槽を真空排気する真空排気手段と、

前記基板を所定の温度に加熱する加熱手段と、

前記真空槽内に酸素分子線を導入する酸素導入手段と、

前記真空槽内の前記酸素分子線の強度を所定の強度に制御した状態で所定時間保持する制御手段と、を備えることを特徴とするグラフェンの形成装置。

【請求項1】

表層にSiCを有する基板を真空槽に入れ、前記真空槽を真空排気する真空排気工程と、

前記基板を所定の温度に加熱する加熱工程と、

前記真空槽内に酸素ガスを導入する酸素導入工程と、

前記真空槽内の前記酸素の分圧を1×10−4Paから1×10−6Paの範囲の一定の圧力に制御した状態で所定時間保持する反応工程と、を含むことを特徴とするグラフェンの形成方法。

【請求項2】

前記基板は、SiC結晶基板であることを特徴とする請求項1記載のグラフェンの形成方法。

【請求項3】

前記基板は、SiCをSi基板上に成長した基板であることを特徴とする請求項1記載のグラフェンの形成方法。

【請求項4】

前記真空排気工程で真空排気する前記真空槽の圧力を前記酸素導入工程で導入する酸素の分圧より低くすることを特徴とする請求項1〜3のいずれか1項に記載のグラフェンの形成方法。

【請求項5】

前記加熱工程で加熱する前記基板の前記所定の温度は、500℃以上1500℃未満であることを特徴とする請求項1〜4のいずれか1項に記載のグラフェンの形成方法。

【請求項6】

前記反応工程の前記所定時間は、30分以上であることを特徴とする請求項1〜5のいずれか1項に記載のグラフェンの形成方法。

【請求項7】

表層にSiCを有する基板を真空槽に入れ、前記真空槽を真空排気する真空排気工程と、

前記基板を所定の温度に加熱する加熱工程と、

前記真空槽内に酸素分子線を導入する酸素導入工程と、

前記真空槽内の前記酸素分子線の強度を所定の強度に制御した状態で所定時間保持する反応工程と、を含むことを特徴とするグラフェンの形成方法。

【請求項8】

前記基板は、SiC結晶基板であることを特徴とする請求項7記載のグラフェンの形成方法。

【請求項9】

前記基板は、SiCをSi基板上に成長した基板であることを特徴とする請求項7記載のグラフェンの形成方法。

【請求項10】

前記真空排気工程で真空排気する前記真空槽の圧力を前記酸素導入工程で導入する酸素の分圧より低くすることを特徴とする請求項7〜9のいずれか1項に記載のグラフェンの形成方法。

【請求項11】

前記加熱工程で加熱する前記基板の前記所定の温度は、500℃以上1500℃未満であることを特徴とする請求項7〜10のいずれか1項に記載のグラフェンの形成方法。

【請求項12】

前記反応工程の前記所定時間は、30分以上であることを特徴とする請求項7〜11のいずれか1項に記載のグラフェンの形成方法。

【請求項13】

表層にSiCを有する基板を真空槽に入れ、前記真空槽を真空排気する真空排気手段と、

前記基板を所定の温度に加熱する加熱手段と、

前記真空槽内に酸素ガスを導入する酸素導入手段と、

前記真空槽内の前記酸素の分圧を1×10−4Paから1×10−6Paの範囲の一定の圧力に制御した状態で所定時間保持する制御手段と、を備えることを特徴とするグラフェンの形成装置。

【請求項14】

表層にSiCを有する基板を真空槽に入れ、前記真空槽を真空排気する真空排気手段と、

前記基板を所定の温度に加熱する加熱手段と、

前記真空槽内に酸素分子線を導入する酸素導入手段と、

前記真空槽内の前記酸素分子線の強度を所定の強度に制御した状態で所定時間保持する制御手段と、を備えることを特徴とするグラフェンの形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−178630(P2011−178630A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−45842(P2010−45842)

【出願日】平成22年3月2日(2010.3.2)

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月2日(2010.3.2)

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

[ Back to top ]