グラフェンを主成分とする透明導電膜を備えた透明導電物とその製造方法

【課題】柔軟性を有するニ次元形状の透明導電物または三次元形状を有する透明導電物の提供およびその製造方法の提供にある。

【解決手段】グラフェンを主成分とする透明導電膜層を有する透明導電物の作成において、転写シートを用いることにより、柔軟性のある二次元形状の透明導電物または3次元形状の透明導電物を作製でき、品質の良い透明導電層を作製するとともに、量産性のある透明導電物およびその製造方法を提供できる。

【解決手段】グラフェンを主成分とする透明導電膜層を有する透明導電物の作成において、転写シートを用いることにより、柔軟性のある二次元形状の透明導電物または3次元形状の透明導電物を作製でき、品質の良い透明導電層を作製するとともに、量産性のある透明導電物およびその製造方法を提供できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、グラフェンを主成分とする透明導電膜を備えた柔軟性のあるニ次元形状の透明導電物と三次元形状の透明導電物およびその製造方法に関するものである。

【背景技術】

【0002】

携帯電話などの通信機器、電子情報機器、液晶ディスプレイ、太陽電池などにおいては、透明性および導電性にすぐれた透明導電物が必要とされている。さらに、近年、軽量短小化とともに、デザインの面からの要請で、折り曲げ可能な柔軟性のある二次元形状の透明導電物や三次元形状の透明導電物が望まれている。

【0003】

透明導電フィルムの透明な導電材料には、主に酸化インジウムスズ(ITO)が使用されている。しかし、三次元形状への直接的なITOのパターンニングは、技術的に困難であり、二次元形状にITOのパターン形成後、三次元形状にするとしても、ITOは脆く、基材の伸び、収縮および曲げ等に対し追随しないので導電性が低下し、透明性と導電性を備えた三次元形状の作製は技術的に困難であった。加えて、ITOはレアアースであるインジウムを含むことから、資源枯渇、安定供給、環境負荷等の面で問題があった。

【0004】

このため、ITO代替材料の検討がなされており、その候補としてカーボンナノチューブ(CNT)、金属ナノワイヤー等が挙げられている。このうち、CNTは、三次元形状を有する透明導電膜に必要である、機械的強度と柔軟性の両方の特徴を有する。しかし、CNTを用いる場合、導電材料として導電性を得るためには、CNTを固定化するバインダー中に、導体となる複数のCNTが互いに点で接触し、三次元のネットワーク構造を形成する必要がある。このネットワーク構造を形成するために、例えば、塗布法では、CNTを溶液に溶解し分散させるために溶剤や分散剤の選択や調整等の多くの工程を要した(特許文献1)。

【0005】

他のITO代替材料としては、グラフェン(Graphene)がある。グラフェンは、炭素原子が隣接する3つの炭素原子と結合し、蜂の巣構造を有する2次元物質である。CNTと同様に機械的強度と柔軟性を有するグラフェンをパターンニングする場合には、成膜後マスクしてパターンニングする方法を採用することができる。この方法は、塗布法のような煩雑な工程を経る必要がなく、CNTと大きく異なる。

【0006】

グラフェンを成膜する方法には、触媒であるシート状のCuの基板(厚み15μm、25μm)を円柱形の反応器に巻きつけ、1000℃で化学気相成長(CVD)によりCu基板上に成膜した後、ロール・ツー・ロール方式が可能な長尺状の基板と貼り付け、そのCu基板をエッチングにより除去する方法がある(非特許文献1)。しかし、この方法では、多くの工程を要することで、生成したグラフェン膜がしわ、破れ等のダメージを受け、グラフェンの性質が低下する問題があった。そこで、発明者は鋭意検討した結果、グラフェン層がダメージを受ける転写工程を経ることなく、触媒となる金属薄膜層上にグラフェンを生成した転写シートを作製する発明をするに至った。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】再公表2006−132254号公報

【非特許文献2】S.Bae et al.,Nature Nanotech.5,574(2010)

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記問題を解消するためになされ、グラフェンを透明導電材料とする転写シートを用いて、柔軟性を有するニ次元形状を有する透明導電物と、三次元形状を有する透明導電物とその製造方法の提供にある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、発明者は鋭意検討の結果、グラフェンを主成分とする透明導電物の作成において、金属薄膜上にグラフェンを主成分とする転写シートを用いて、成形同時転写法により透明導電物およびその製造方法を提供できる。

【0010】

本発明における上記課題の解決手段を以下に示す。

【0011】

本発明の第一態様は、グラフェンを主成分とする1つの透明導電部を備えた透明導電物において、2次元形状の柔軟性のある透明基板と、前記透明基板のいずれかの面に形成された樹脂層と、前記樹脂層上に形成されたグラフェンを主成分とする透明導電層からなる透明導電部とからなり、1つの透明導電膜部を備え柔軟性を有することを特徴とする透明導電膜物である。

【0012】

本発明の第二態様は、グラフェンを主成分とする2つの透明導電部を備えた透明導電物において、2次元形状の柔軟性のある第1透明基板と、前記第1透明基板のいずれかの面に形成された第1樹脂層と、前記第1樹脂層上に形成されたグラフェンを主成分とする第1透明導電層とからなる第1透明導電部と、2次元形状の柔軟性のある第2透明基板と、前記第2透明基板のいずれかの面に形成された第2樹脂層と、前記第2樹脂層上に形成されたグラフェンを主成分とする第2透明導電層とからなる第2透明導電部とからなり、 前記第1透明導電部と前記第2透明導電部とが電気的に絶縁するように対向して位置し、柔軟性を有するニ次元形状であることを特徴とする透明導電物である。

【0013】

本発明の第三態様は、グラフェンを主成分とする1つの透明導電部を備えた透明導電物において、3次元形状の透明基板と、前記透明基板のいずれかの面に形成された樹脂層と、 前記樹脂層上に形成されたグラフェンを主成分とする透明導電層からなる透明導電部とからなり、1つの透明導電部を備えた3次元形状を有することを特徴とする透明導電膜物である。

【0014】

本発明の第四態様は、グラフェンを主成分とする2つの透明導電部を備えた透明導電物において、3次元形状の第1透明基板と、前記第1透明基板のいずれかの面に形成された第1樹脂層と、前記第1樹脂層上に形成されたグラフェンを主成分とする第1透明導電層とからなる第1透明導電部と、3次元形状の第2透明基板と、前記第2透明基板のいずれかの面に形成された第2樹脂層と、前記第2樹脂層上に形成されたグラフェンを主成分とする第2透明導電層とからなる第2透明導電部と、前記第1透明電極部と前記第2透明電極部とが電気的に絶縁するように対向して位置し、2つの透明導電部を備えた三次元形状を有することを特徴とする透明導電物である。

【0015】

本発明の第五態様は、第1透明導電部と第2透明導電部の間に絶縁層を設けた透明導電物である。

【0016】

本発明の第六態様は、第1透明電極部と第2透明電極部との間に配置され、かつ絶縁性の透明樹脂と前記透明樹脂中に分散含有された複数の導電性の感圧物質からなる圧力導電層を備え、透明導電物の一方面に力が作用すると、作用する力で前記圧力導電層内の感圧物質間で電流が流れることにより、対向する第1透明導電層と第2透明導電層との間で導通が行われることを特徴とする透明導電物である。

【0017】

本発明の第七態様は、引き回し回路部を含む透明導電物である。

【0018】

本発明の第八態様は、引き回し回路部が透明電極部の周辺に位置することを特徴とする透明導電物である。

【0019】

本発明の第九態様は、グラフェンを主成分とする透明導電部を備えた転写シートを、射出成形用金型内に設置し、成形樹脂を射出し、前記成形樹脂の固化と同時に成形樹脂品表面の一方面に転写シートを一体化接着させ、離型性を有する基体シートを除去する第1工程と、前記一方面に形成された金属薄膜層を除去する第2工程とを備えた、透明導電物の製造法において、グラフェンを主成分とする1つの透明電極部を備え柔軟性を有することを特徴とする透明導電物の製造方法である。

【0020】

本発明の第十態様は、グラフェンを主成分とする第1透明導電部を備えた第1転写シートを、射出成形用金型内に設置し、成形樹脂を射出し、前記成形樹脂の固化と同時に成形樹脂表面の第1一方面に前記第1転写シートを一体化接着させ、離型性を有する基体シートを除去する第1工程と、前記第1一方面に形成された第1金属薄膜層を除去する第2工程と、グラフェンを主成分とする第2透明導電部を備えた第2転写シートを、柔軟性のある二次元形状の透明基板の第2一方面に加熱加圧により一体化接着し、離型性を有する基体シートを除去する第3工程と、前記第2一方面に形成された第2金属薄膜層を除去する第4工程と、第1透明導電部と第2透明導電部とが電気的に絶縁するように、前記第1一方面と前記第2一方面とが対向するように接着剤で貼りあわせ、前記第1透明導電部と前記第2導電部との間に、樹脂層または圧力導電層を形成する第5工程とからなる透明導電物の製造方法において、グラフェンを特徴とする2つの透明導電部を備え三次元形状を有することを特徴とする透明導電物の製造方法である。

【0021】

本発明の第十一態様は、引き回し回路部が透明電極部の周辺に位置することを特徴とする透明導電物を含む静電容量型タッチ入力デバイスである。

【0022】

本発明の第十二態様は、透明導電物を含む抵抗膜型タッチ入力デバイスである。

【発明の効果】

【0023】

本発明で用いる転写シートは、柔軟性と機械的強度を有するグラフェンを主成分とする透明導電膜層に用いているので、柔軟性のあるニ次元形状の被転写体上に形成できるだけでなく、三次元形状の被転写体上に透明導電層を転写できる。これにより当該透明導電物を搭載する携帯電子機器の用途・機能が拡大する効果がある。

【0024】

本発明の透明導電物は、パターン化された透明導電膜層を2次元のシート状の転写シートで作製し、後に被転写物へ一体化して成形同時転写をして金属薄膜層を除去するだけで得られるので、量産性に優れる効果を有する。

【0025】

グラフェンを主成分とする透明導電膜層の形成において、転写シート上にパターンニングした金属薄膜層上にCVDによりグラフェンを作成するので、全面成膜後に電子線等の高エネルギー光照射によるパターニングが不要である。さらに、当該転写シートを所望の被転写体へ転写するだけで透明導電膜を含む層を転写できる。よって、グラフェンが必要以上に負荷をかけずに作成することができるため、品質の良い量産性のある透明導電物を提供できる。

【図面の簡単な説明】

【0026】

【図1】図1は、本発明の第九態様で用いる転写シートのうち、本発明の基体シート上に部分的に金属薄膜層を形成した場合の転写シートの断面を示す。

【図2】図2は、本発明の第十形態で用いる転写シートの断面を示す。

【図3】図3は、本発明の第十態様で用いる転写シートの製造方法を工程順に示した断面図である。

【図4】図4は、本発明の第十態様で用いる転写シートの製造方法を工程順に示した断面図である。

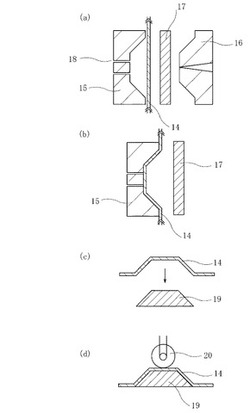

【図5】図5は、本発明の第九態様の透明導電物の製造方法を工程順に示した断面図である。

【図6】図6は、本発明の第三態様の透明導電物の製造方法を工程順に示した断面図である。

【図7】図7は、本発明の第十態様の透明導電物の製造方法を工程順に示した断面図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施例に係る転写シート、透明導電物とそれらの製造方法について詳細に説明する。

【0028】

本発明における転写シート1とは、被転写体10(二次元のみならず三次元も含む)に加圧加熱等により透明導電膜層4を含む層を転写させることのできるシートをいう。本発明の転写シート1は、離型性を有する基体シート7、金属薄膜層3、透明導電膜層4、および接着層5からなる(図1参照)。離型性を有する基体シート7上に所望のパターンに形成あるいは全面に形成された金属薄膜層3があり、その金属薄膜層3に沿って透明導電膜層4があり、その上の最表面に接着層5が設けられている。離型性を有する基体シート7は基体シート2上に離型層6を設ける構造が好ましい(図1参照)。離型層を設ける意義の詳細については後述する。

【0029】

本発明の転写シート1は、透明導電部8、10と引き回し回路部9、11に分けることができる(図1、図2参照)。転写シートにおける透明導電部8と引き回し回路部9は転写後に作製される透明導電物において、例えば、タッチパネルにおいては、それぞれディスプレイ表示部分およびディスプレイ表示外の部分に相当する。なお、図1と図2の違いは、引き回し回路の存在する領域にある。つまり、図2では引き回し回路は引き回し回路部11にのみ存在するが、図1では引き回し回路部9だけでなく(図示していないが)透明導電部8にも存在する。

【0030】

本発明の転写シートは、全面に透明導電膜層4を形成する場合においては、離型性を有する基体シート7上に全面にスパッタリング法等により金属薄膜層3を形成した後、金属薄膜層3上にCVDなどの方法により透明導電膜層4を形成し、接着層5を形成することで得られる。

【0031】

本発明の転写シート1は、部分的に透明導電膜層4を形成する場合は、透明導電膜層4を形成する前に、触媒である金属薄膜層3を離型性を有する基体シート7上にパターニング形成する。この金属薄膜層3をパターンニング形成する方法としては、溶媒可溶性のマスク層剥離法またはレジスト剥離法が挙げられる。前者の溶媒可溶性のマスク層剥離法は、溶媒可溶性のマスク層12を印刷法等で形成しマスクして金属薄膜層3を形成した後、洗浄工程などで不要な金属薄膜層3を除去して金属薄膜層3をパターニングする方法である。すなわち、離型性を有する基体シート7は基体シート2上に離型層6が形成された構造で(図3(a)参照)、離型層6上の透明導電膜層4を必要としない部分にグラビア印刷法等により溶媒可溶性のマスク層12を形成する(図3(b)参照)。溶媒可溶性のマスク層8を含む全面に、スパッタリング法等により金属薄膜層3を形成した後(図3(c)参照)、溶媒による洗浄工程において溶媒可溶性のマスク層12と共に不要な金属薄膜層3を除去することで、パターニングされた所望の金属薄膜層3が得られる(図3(d)参照)洗浄用溶媒としては、水溶液やアルコール類が良く用いられる。

【0032】

後者のレジスト剥離方法は、離型層6上全面に金属薄膜層3を形成し、金属薄膜層3を形成したい部分にレジスト層13を形成し、酸またはアルカリの水溶液などで金属薄膜層3をエッチング除去した後、溶剤などでレジスト層13を剥離除去し、金属薄膜層3をパターンニングする方法である。離型性を有する基体シート7の離型層6(図4(a)参照)上の全面に、スパッタリング法等により金属薄膜層3を形成する(図4(b)参照)。その上に、透明導電膜層4を形成したい部分に、パターンニングされたレジスト層13を形成する(図4(c)参照)。酸またはアルカリの水溶液などからなるエッチング液に浸し、レジスト層13が形成されていない箇所の金属薄膜層3をエッチング除去する(図4(d)参照)。この後、溶剤などでレジスト層13を剥離除去することで、パターニングされた金属薄膜層3が得られる(図4(e)参照)。溶媒可溶性のマスク層剥離方式はレジスト剥離方式より工程数が少ない利点があり、レジスト剥離方式はレジストのパターンニングにフォトや電子線を用いることが容易であることから、溶媒可溶性のマスク層剥離方式より精細なパターニングが可能となる利点がある。

【0033】

溶媒可溶性のマスク層剥離方式またはレジスト剥離方式により得られたパターンニングされた金属薄膜層3上に、CVDによりグラフェンが生成し透明導電膜層4が得られる(図3(e)、図4(f)参照)。なお、金属薄膜層3がない部分には、グラフェンが生成しない。最後に接着層5を形成することで、転写シートが得られる(図3(f)、図4(g)参照)。なお、被転写体10が透明導電膜層4と接着しやすい材質で形成されている場合には、接着層5を省略してもよい。

【0034】

本発明の透明導電膜層4が1層形成された透明導電物21は、上記の転写シートを用いて、以下に示す転写および金属薄膜層の除去により行われる。はじめに転写について述べる。被転写体の形状が柔軟性のある二次元形状である場合はロール転写法、アップダウン転写法等、三次元形状の場合はロール転写法、アップダウン転写法に加え、パッド転写法、真空転写法、成形同時転写法がある。ロール転写法では、シリコンゴム製の円柱状の熱ロールを備えた転写機があり、転写シートが被転写体に接して前記ロールで押圧し、剥離性を有する基体シートを除去する。アップダウン転写法には、加熱された平面状のラバーを、転写シートが被転写体に押圧し、剥離性を有する基体シートを除去する。パッド転写法では、被転写体の形状に対応した形状のパッドを用いる。真空転写法では、被転写体の形状に対応した金型に微小な孔を設け、減圧させ過熱した状態で、転写シートを金型の形状に沿うように密着させる。その転写シートのうえに被転写体を接着させ、剥離性を有する基体シートを除去する。転写は、温度70〜280℃、圧力40〜180kg/m2の条件で行われる。これらの転写法の選択においては、転写時に熱と圧力が均一に与えられるようにするため、被転写体の形状により決定される。アップダウン転写ではほぼ平面形状の被転写体に有効であり、ロール転写ではほぼ平面形状または断面が図5(d)となるような単純な形状の被転写体に有効である。複雑な形状の場合には、パッド転写、真空転写が有効となる。

【0035】

さらに、立体的形状への転写には、真空成形法が有効である。転写シート14を射出成形用金型の可動型15側にその接着面が固定型16側となるように設置する(図5(a)参照)。可動型15と固定型16の間に設置した加熱板17により転写シートに熱を与え軟化させ、同時に可動型の複数の微細な孔(真空孔18)から空気を排気吸引し可動型と転写シートで形成される空間の圧力を減少させる。これにより当該空間がなくなり軟化した転写シートが可動型に沿い立体的形状となる(図5(b)参照)。ここで、可動型の形状は、所望の透明導電物の一方の形状に対応するものである。得られた立体的形状の転写シートを、上記のいずれかの転写法により、被転写体に転写する。例えば、当該立体的形状の転写シートを被転写体に合わせ(図5(c)参照)、ロール転写機により転写する(図5(d)参照)。

【0036】

これに対し転写と同時に成形を行う量産性に優れた成形同時転写法による転写がある。ここで、成形同時転写法とは、転写シートを金型で型閉めして挟み込み、溶融した成形樹脂を射出成形すると同時に樹脂成形品に転写シート上の透明導電層等を接着させて成形と同時に前記機能層(透明導電膜層等)を転写し、その表面に機能層を含む成形樹脂品を得る方法をいう。上記方法で得た本発明の(透明導電部8にも引き回し回路がある)転写シート14を、射出成形用の金型(可動型15と固定型16)の間の可動型15側に転写シート14の接着層5が固定型16に向くように設置する(図6(a)参照)。型閉をする(図6(b)参照)。ここで、可動型15と固定型16の型閉めで形成される空間(成形空間部21)の幅、高さ、奥行きと形状が、それぞれ透明導電物の所望の幅、高さ、奥行きと形状に相当する。型閉めした状態で、溶融した成形樹脂22をゲート部23を介して成形空間部21内に注入され固化すると、転写シート14と成形樹脂22が一体接着する(図6(c)参照)。型開きをして転写シート14の剥離性を有する基体シート7を除去すると、透明導電膜層4を含む層24が成形樹脂品(透明導電物)25の表面に形成される。

【0037】

より複雑な形状に転写する場合は、転写シートの伸びが被転写体の形状に追随できず、その結果、透明導電膜層の歪みや破れ等の問題が生じることになる。この問題に対応するために、前もって真空成形法により、転写シートを成形しておいた後に、成形同時転写法により三次元形状表面に転写する方法が採用される。図5(b)で立体的形状の転写シートが得られた状態で、加熱板17を除去し、型閉めし、成形樹脂22を成形空間部21に注入することにより転写シートと一体化し、型開きして剥離性を有する基体シートを除去することで、透明導電物を得ることができる。

【0038】

次に、金属薄膜層の除去について述べる。当該除去は、ウェットエッチングにより行われる。ウェットエッチング法には、エッチング液を霧状に吹き付けるスプレー法、エッチング液につけて引き上げるディップ法等がある。例えば、表面に透明導電膜層を含む層を転写した被転写体を、エッチング液に浸すことで、金属薄膜層を除去できる。そして、透明導電層が1層形成された透明導電物が得られる。

【0039】

本発明の透明導電層が2層形成された透明導電物は、上記で転写法のいずれかにより、透明導電部10の周辺にのみ引き回し回路がある転写シートを用いて、透明導電層を1層形成した透明導電物を作製する。他方、透明導電部の周辺に引き回し回路がある転写シートを柔軟性のある透明基板(被転写体26)にロール転写等の加圧加熱により一体接着させ(図7(a)参照)、剥離性のある基体シート7を除去し(図7(b)参照)、エッチング液に浸し金属薄膜層3を除去することで、柔軟性のある二次元の透明導電物28(図7(c)参照)が得られる。最後に、上述のロール転写法、アップダウン転写法、パッド転写法、真空転写法等が用いて、三次元の透明導電物の透明導電層と対向するように二次元の透明導電物を接着させることで得られる。図7(d)では、ロール転写法による転写を示している。

【0040】

ここで、三次元の透明導電物と二次元の透明導電物の接着において、透明性かつ絶縁性の接着剤を用いれば、静電容量型のタッチパネルに用いることができる。当該接着層を用いることで、接着層に接する層間を保持する以外に、空気層を設けないことによる、ニュートンリングによる外観不良が解消する効果および透明電極間距離を調整するスペーサーの効果がある。他方、透明性かつ圧力導電性の接着剤を用いれば、抵抗膜方式のタッチパネルに用いることができる。透明性かつ圧力導電性の接着剤により透明電極間に圧力導電層を設ければ、上述したスペーサーによる絶縁、層間接着、外観不良の解消という効果が得られる。

【0041】

さらに、圧力導電性の接着剤には、タッチパネル機能の信頼性を向上させる以下の機能がある。本発明における圧力導電層とは、複数の透明性の導電性物質が、絶縁性の透明な樹脂に分散しているものをいう。圧力導電層に外部からの圧力がない状態では、導通せず絶縁性を有する。外部からの圧力が加わると、圧力導電層の形状変化により、複数の導電性の物質間の相対的距離が近づくことで、導電性物質が接し若しくはトンネル電流を生じさせることで抵抗値が減少し圧力方向に電流が流れる。タッチパネルにおいては、押し圧方向が透明電極間の方向と一致するため、その間の抵抗値が下がり電流が流れ、位置検出が可能となる。なお、透明電極平面方向は、圧力がかかっていないので、絶縁性を保ったままであり、位置検出において問題とならない。

【0042】

[基体シート]

本発明における基体シート2の材質は、透明導電膜層4の形成時において生じる熱と転写時の熱に耐えうる耐熱性を有する材質であれれば、特に制限はない。そのような耐熱性を有する材質の例としては、ポリイミド、ポリエーテルイミド、ポリサルフォン、ポリエーテルサルフォン、ポリエーテルエーテルケトン、ポリフェニレンサルフィッド、ポリエチレンナフタレート、ポリアミドイミド、ポリアリレート、高密度ポリオレフィン、ポリカーボネート、ポリエチレンテレフタレート、ポリフッ化ビニリデン、ポリフッ化ビル、ポリ塩化ビニリデン、液晶ポリマー等の樹脂や、ソーダガラスなどのガラスなどが挙げられる。

【0043】

[離型層]

離型層とは、被転写物に転写し基体シートを剥離する場合に、基体シートに残る層をいう。離型層があることにより、基体シートの凸凹をなくし、剥離重さ(剥離に必要な力)を調整することができる。本発明における離型層6の材質は、透明導電膜層4の形成時において生じる熱に耐えうる耐熱性と所定の離型性を有し、基体シート表面の凹凸を均して、形成後の表面の算術平均粗さ(Ra)が0.1nm≦Ra≦20nmである平滑性を有する層に形成可能な材質であれば、特に制限はない。なお、該算術平均粗さ(Ra)は、日本工業規格(JIS)B0601−1994に準じた測定機器(株式会社小坂研究所製F3500D)にて測定した数値である。そのような耐熱性を有し平滑性に優れる材質の例としては、熱硬化性アクリル、熱硬化性ポリエステル、熱硬化性ウレタン、アクリル、エポキシ、メラミン、シリコン、フッ素等の樹脂が挙げられる。離型層6の形成方法としては、ロールコート法、グラビア印刷法、スクリーン印刷法、ダイコート法等による塗布などが挙げられる。なお、基体シート2がそれ自体で離型性を有しており、その表面が上記に示した範囲に入る非常に高い平滑性を有するのであれば離型層6は省略してもよい。しかし多くの場合、以下の理由により離型層6を必要とする。

【0044】

基体シート2は各層を形成するための土台になるわけであるから、取り扱いがしやすいよう一定以上の剛性が必要である。剛性は厚みの3乗に比例するので、材質にも寄るが基体シート2の厚みは少なくとも10μm以上あることが好ましい。しかし、基体シート2の厚みが厚いと、それと相関して基体シート2表面の凹凸の数値も大きくなる。したがって、厚みが厚く取り扱いがしやすい基体シート2ほど、本発明の効果が得にくくなる。しかし、基体シート2上に上記の離型層6を形成すれば、離型層6が基体シート2表面の凹部を埋めるように被覆するので、離型層6を適切な材質でもって、基体シート2表面の粗さ以上でかつできるだけ薄く形成すれば、非常に平滑でかつ取り扱いのしやすい離型性を有する基体シート7となる。

【0045】

[金属薄膜層]

本発明の金属薄膜層3は、透明導電層4の主成分であるグラフェンの触媒であり、スパッタリング法、蒸着法、イオンプレーティング法等により前記離型性を有する基体シート7の上に形成される。材質としては、銅、ニッケル、ルテニウム、鉄、コバルト、イリジウム、白金等の金属、これらの合金などが用いられる。本発明の金属薄膜層3の厚みは、0.01〜1μmが好ましい。0.01μmより薄く均一な膜に形成することは技術的に難しく、1μmより厚く形成した場合には離型性を有する基体シート7の平滑性が反映しにくく凹凸の大きい金属薄膜層3となりやすくなり、後の除去にも手間取る問題が発生しやすくなるからである。金属薄膜層3は、従来のグラフェン膜作製で用いられる金属板(厚み15μm、25μm)と比べて遥かに厚みを薄くするので、金属薄膜層3の除去が短時間で簡便にすることができ、かつ、金属薄膜層の下の層の平滑性を反映するため、金属薄膜層の表面が平滑となり、品質の良いグラフェン膜を形成することができる。部分的に金属薄膜層を形成したい場合は、溶媒可溶性のマスク層剥離方式またはレジスト剥離方法により形成するとよい。

【0046】

[透明導電膜層]

本発明の透明導電膜層4は、1層又は複数層のグラフェン膜を含む層から構成され、導電性を有する。ここでいう透明とは、可視領域の波長の光線透過率が全体として80パーセント以上であることを指す。透明導電膜層4は、パターンニングされた金属薄膜層3上にのみ化学気相成長法(CVD)などにより形成される。とくに、マイクロ波プラズマCVDは、離型性を有する基体シート7に与えるダメージを減らすことができる点で好ましい。マイクロ波プラズマCVDの原料ガスは炭化水素と希ガスの混合ガス等であり、炭化水素としては、例えば、メタン(CH4)、エタン(C2H6)、プロパン(C3H8)、アセチレン(C2H2)等があり、希ガスとしては、例えば、ヘリウム(He)、ネオン(Ne)、アルゴン(Ar)等がある。CVD装置のチャンバーを減圧した状態で、装置内の混合ガスによる全圧が1〜1000Pa、好ましくは10〜400Paとなるようにする。この混合ガスに少量の水素ガスを混ぜても良い。CVD装置のチャンバー内の温度は、25〜400℃、好ましくは300〜400℃である。このように比較的低圧・低温条件でマイクロ波プラズマを用いてグラフェンの成膜を行うことができるので、発生するプラズマのエネルギー密度の分布を制御することができ、透明導電膜層4を形成する離型性を有する基体シート7に与えるダメージを減らすことができる。さらに、離型性を有する基体シート7のグラフェンが成膜される側の反対側は、冷却されるので、これによっても、ダメージを減らすことができる。このように温度が比較的低いため、離型性を有する基体シート7として柔軟性のあるフィルムを用いることができ、透明導電膜層4形成においてロール・ツー・ロール方式を採用することができる。その結果、本発明の転写シート1を作製する工程をすべてロール・ツー・ロール方式とすることができ、転写シート1の生産性が飛躍的に向上する。

【0047】

[溶媒可溶性のマスク層]

本発明の溶媒可溶性のマスク層8の材質としては、ポリビニルアルコール(PVA)や水溶性アクリル樹脂などが挙げられる。そして溶媒としては水溶液やアルコール溶液などが挙げられる。形成方法としては、オフセット印刷、スクリーン印刷、グラビア印刷、インクジェット印刷、凸版印刷等の印刷法が挙げられる。なお、前記溶媒等に可溶なフォトレジスト材料があれば、より好ましい。パターン化をフォトで形成できるため、より精巧な微細パターンで形成できるからである。

【0048】

[レジスト層]

本発明のレジスト層9の材質としては、アクリル、ビニル系など各種の樹脂で形成可能でありとくに限定はない。但し、微細パターン化のためにはフォトレジストにできる樹脂が好ましく、たとえばノボラック樹脂などが挙げられる。レジスト層9の形成方法は、まずスクリーン印刷、グラビア印刷、インクジェット印刷、凸版印刷等の印刷法により全面形成またはレジストフィルムを加熱と加圧で貼り合せることにより形成する。次に光を照射し照射した部分が反応硬化する露光工程の後、光照射されていない部分を除去する現像工程を経て、レジスト層9をパターン形成する。そして、レジスト層9に覆われていない金属薄膜3層のエッチング後に、露光工程で光照射され反応硬化したレジスト9層を剥離する。なお、前記レジスト層9は、ネガ型(露光されると現像液に対し溶解性が低下し、現像後に露光部分が残る)の場合を示したが、ポジ型(露光されると現像液に対し溶解性が増加し、現像後に露光部分が除去される)でも良い。

【0049】

[接着層]

本発明の接着層5は、アクリル系またはビニル系などで構成され、絶縁性を有する。ここでいう絶縁性とは、例えば、本発明により作製した透明導電体11につき、透明導電体11をタッチパネルにした場合の入力操作において、位置検出の誤作動の原因となる、短絡を発生させない程度以上の絶縁性のことをいう。接着層5は転写シート1と被転写体10とを接着させる役割をする層である。

【0050】

[被転写体]

被転写体10は、透明で、導電性を有さず、ある程度の硬さを有する限り、特に制限はなく、フィルム形状のものの他、三次元形状の成形品であっても構わない。被転写体10の材質として、例えば、ポリエチレンテレフタレート(PET)、ポリエチレン、ポリプロピレン、ポリスチレン、ポリエステル、ポリカーボネート(PC)、ポリ塩化ビニル、アクリル等がある。フィルム形状の被転写体10の厚みは30〜200μmが好ましい。

【0051】

[透明導電体]

本発明における透明導電体11とは、透明で導電性を有するものをいう。前記透明導電体は、本発明の転写シート1により被転写体10に転写し金属薄膜層3を除去することで得られる。

【0052】

[圧力導電層]

圧力導電層は、樹脂と導電性物質からなる。当該樹脂は、透明性があり絶縁性であれば特に制限はない。例えば、アクリル系若しくはビニル系がある。当該導電性物質は、透明性があり導電性があり、視認性が低ければ特に制限はない。サイズは可視光領域の波長以下であれば、より好ましい。材質は、金、銀、銅、アルミニウム等の金属やその合金、ITO、酸化亜鉛(ZnO2)、等の金属酸化物である。

【0053】

[エッチング液]

エッチング液は、金属薄膜層を除去するためのエッチングに用いられる。当該金属薄膜層は、透明導電膜層の主成分であるグラフェン生成における触媒としての役割があり、具体的には、銅、ニッケル、ルテニウム、鉄、コバルト、イリジウム、白金等である。エッチング液のpHと組成については、基本的には、金属薄膜層に用いられる金属との関係で、電位―pH図(金属―水系)を参考にすると良い。金属が化学反応を起こさず安定して存在する不変態領域と、特定の電位―pH条件で初期に化学反応を起こし当該条件で化学的に不活性な化学種が生成する不動態領域以外の、金属が腐食し金属イオンまたは金属化合物のイオンが安定に存在する腐食領域のpHと電位となるようにエッチング液を選定する。例えば、ニッケルの腐食領域は、−0.4V≦電位≦+0.4VでpH≦6、または+0.4V<電位≦+1.5VでpH≦0となり、銅の腐食領域は、電位≧+0.2Vで、pH≦7またはpH≧11となる。過酸化水素、過マンガン酸カリウム、過硫化アンモニウム等といった酸化剤、または当該酸化剤と硫酸等の酸との組み合わせ等により調整される。さらに、水素の発生が起こらないことがより好ましい。水素の標準電極電位E(vs SHE)である0.00Vより大きな電位であれば、水素は発生しない。この点、銅のEは+0.34Vであり水素のE=0.00V(水素)より大きくなり、腐食領域では水素は発生しない。加えて、酸素が存在しないことがより好ましい。酸素が存在すると、水との反応によりOH−が発生しpH値が増加し、適切なpH範囲に属さなくなる可能性があるからである。その他、エッチング液の浸漬時間、浸漬温度等の条件は、金属薄膜層の厚み、面積により調整する。

【0054】

[成形樹脂]

成形樹脂は、高温で溶解状態となる樹脂であれば特に制限はない。ポリエチレン、アクリル系樹脂、ポリスチレン系樹脂、ポリアクリロニトリルスチレン系樹脂、ポリエステル、ポリカーボネート、等を用いることができる。

【0055】

実施例1

厚み30μmのポリイミドフィルムからなる基体シート2上にフッ素系樹脂からなる離型層6を形成し(形成後の表面の算術平均粗さ(Ra)=0.1nm)、該離型層6上にポリビニルアルコール樹脂からなる溶媒可溶性のマスク層8をオフセット印刷法で形成し、乾燥後、スパッタリング法により金属薄膜層3(厚み300ÅのCu層)を全面に形成した。その後、水洗により溶媒可溶性のマスク層8とともにその上に形成された箇所の金属薄膜層4を除去することにより、パターニングされた金属薄膜層3を形成した。次いで、上記シートをメタンとアルゴンからなる原料ガス(分圧比メタン:アルゴン=1:1)が充填されたチャンパー内に導入し、マイクロ波プラズマCVDにより380℃、40秒の条件で、グラフェンを主成分とする透明導電膜層4を形成した。透明導電膜層4はパターン化され、その上全面に接着層5を形成し、転写シート1を作製した。

実施例2

実施例1で得られた転写シートによりPETフィルムへ転写し過酸化水素―硫酸系のエッチング液に浸し二次元の透明導電物を作製した。実施例1で得られた別の転写シートを成形同時転写法により、ポリスチレン樹脂を用いてお椀型の外面に透明導電層を含む層を転写し、過酸化水素―硫酸系のエッチング液に浸すことで、金属薄膜層を除去した。透明導電層が互いに対向するように上記得られた二次元の透明導電物を三次元の透明導電物に圧力導電層となる接着剤により貼り付けた。

【0056】

得られた透明導電物でタッチパネルを作製した。良好な動作機能を得ることができた。

【符号の説明】

【0057】

1 転写シート

2 基体シート

3 金属薄膜層

4 透明導電膜層

5 接着層

6 離型層

7 離型性を有する基体シート

8 透明導電部

9 引き回し回路部

10 透明導電部

11 引き回し回路部

12 溶媒可溶性のマスク層

13 レジスト層

14 転写シート

15 可動部

16 固定部

17 加熱板

18 真空孔

19 被転写体

20 ロール転写機

21 成形空間部

22 成形樹脂

23 ゲート部

24 透明導電層を含む層

25 成形樹脂品(透明導電物)

26 被転写体

27 剥離面

28 透明導電物

29 転写ロール

【技術分野】

【0001】

本発明は、グラフェンを主成分とする透明導電膜を備えた柔軟性のあるニ次元形状の透明導電物と三次元形状の透明導電物およびその製造方法に関するものである。

【背景技術】

【0002】

携帯電話などの通信機器、電子情報機器、液晶ディスプレイ、太陽電池などにおいては、透明性および導電性にすぐれた透明導電物が必要とされている。さらに、近年、軽量短小化とともに、デザインの面からの要請で、折り曲げ可能な柔軟性のある二次元形状の透明導電物や三次元形状の透明導電物が望まれている。

【0003】

透明導電フィルムの透明な導電材料には、主に酸化インジウムスズ(ITO)が使用されている。しかし、三次元形状への直接的なITOのパターンニングは、技術的に困難であり、二次元形状にITOのパターン形成後、三次元形状にするとしても、ITOは脆く、基材の伸び、収縮および曲げ等に対し追随しないので導電性が低下し、透明性と導電性を備えた三次元形状の作製は技術的に困難であった。加えて、ITOはレアアースであるインジウムを含むことから、資源枯渇、安定供給、環境負荷等の面で問題があった。

【0004】

このため、ITO代替材料の検討がなされており、その候補としてカーボンナノチューブ(CNT)、金属ナノワイヤー等が挙げられている。このうち、CNTは、三次元形状を有する透明導電膜に必要である、機械的強度と柔軟性の両方の特徴を有する。しかし、CNTを用いる場合、導電材料として導電性を得るためには、CNTを固定化するバインダー中に、導体となる複数のCNTが互いに点で接触し、三次元のネットワーク構造を形成する必要がある。このネットワーク構造を形成するために、例えば、塗布法では、CNTを溶液に溶解し分散させるために溶剤や分散剤の選択や調整等の多くの工程を要した(特許文献1)。

【0005】

他のITO代替材料としては、グラフェン(Graphene)がある。グラフェンは、炭素原子が隣接する3つの炭素原子と結合し、蜂の巣構造を有する2次元物質である。CNTと同様に機械的強度と柔軟性を有するグラフェンをパターンニングする場合には、成膜後マスクしてパターンニングする方法を採用することができる。この方法は、塗布法のような煩雑な工程を経る必要がなく、CNTと大きく異なる。

【0006】

グラフェンを成膜する方法には、触媒であるシート状のCuの基板(厚み15μm、25μm)を円柱形の反応器に巻きつけ、1000℃で化学気相成長(CVD)によりCu基板上に成膜した後、ロール・ツー・ロール方式が可能な長尺状の基板と貼り付け、そのCu基板をエッチングにより除去する方法がある(非特許文献1)。しかし、この方法では、多くの工程を要することで、生成したグラフェン膜がしわ、破れ等のダメージを受け、グラフェンの性質が低下する問題があった。そこで、発明者は鋭意検討した結果、グラフェン層がダメージを受ける転写工程を経ることなく、触媒となる金属薄膜層上にグラフェンを生成した転写シートを作製する発明をするに至った。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】再公表2006−132254号公報

【非特許文献2】S.Bae et al.,Nature Nanotech.5,574(2010)

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記問題を解消するためになされ、グラフェンを透明導電材料とする転写シートを用いて、柔軟性を有するニ次元形状を有する透明導電物と、三次元形状を有する透明導電物とその製造方法の提供にある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、発明者は鋭意検討の結果、グラフェンを主成分とする透明導電物の作成において、金属薄膜上にグラフェンを主成分とする転写シートを用いて、成形同時転写法により透明導電物およびその製造方法を提供できる。

【0010】

本発明における上記課題の解決手段を以下に示す。

【0011】

本発明の第一態様は、グラフェンを主成分とする1つの透明導電部を備えた透明導電物において、2次元形状の柔軟性のある透明基板と、前記透明基板のいずれかの面に形成された樹脂層と、前記樹脂層上に形成されたグラフェンを主成分とする透明導電層からなる透明導電部とからなり、1つの透明導電膜部を備え柔軟性を有することを特徴とする透明導電膜物である。

【0012】

本発明の第二態様は、グラフェンを主成分とする2つの透明導電部を備えた透明導電物において、2次元形状の柔軟性のある第1透明基板と、前記第1透明基板のいずれかの面に形成された第1樹脂層と、前記第1樹脂層上に形成されたグラフェンを主成分とする第1透明導電層とからなる第1透明導電部と、2次元形状の柔軟性のある第2透明基板と、前記第2透明基板のいずれかの面に形成された第2樹脂層と、前記第2樹脂層上に形成されたグラフェンを主成分とする第2透明導電層とからなる第2透明導電部とからなり、 前記第1透明導電部と前記第2透明導電部とが電気的に絶縁するように対向して位置し、柔軟性を有するニ次元形状であることを特徴とする透明導電物である。

【0013】

本発明の第三態様は、グラフェンを主成分とする1つの透明導電部を備えた透明導電物において、3次元形状の透明基板と、前記透明基板のいずれかの面に形成された樹脂層と、 前記樹脂層上に形成されたグラフェンを主成分とする透明導電層からなる透明導電部とからなり、1つの透明導電部を備えた3次元形状を有することを特徴とする透明導電膜物である。

【0014】

本発明の第四態様は、グラフェンを主成分とする2つの透明導電部を備えた透明導電物において、3次元形状の第1透明基板と、前記第1透明基板のいずれかの面に形成された第1樹脂層と、前記第1樹脂層上に形成されたグラフェンを主成分とする第1透明導電層とからなる第1透明導電部と、3次元形状の第2透明基板と、前記第2透明基板のいずれかの面に形成された第2樹脂層と、前記第2樹脂層上に形成されたグラフェンを主成分とする第2透明導電層とからなる第2透明導電部と、前記第1透明電極部と前記第2透明電極部とが電気的に絶縁するように対向して位置し、2つの透明導電部を備えた三次元形状を有することを特徴とする透明導電物である。

【0015】

本発明の第五態様は、第1透明導電部と第2透明導電部の間に絶縁層を設けた透明導電物である。

【0016】

本発明の第六態様は、第1透明電極部と第2透明電極部との間に配置され、かつ絶縁性の透明樹脂と前記透明樹脂中に分散含有された複数の導電性の感圧物質からなる圧力導電層を備え、透明導電物の一方面に力が作用すると、作用する力で前記圧力導電層内の感圧物質間で電流が流れることにより、対向する第1透明導電層と第2透明導電層との間で導通が行われることを特徴とする透明導電物である。

【0017】

本発明の第七態様は、引き回し回路部を含む透明導電物である。

【0018】

本発明の第八態様は、引き回し回路部が透明電極部の周辺に位置することを特徴とする透明導電物である。

【0019】

本発明の第九態様は、グラフェンを主成分とする透明導電部を備えた転写シートを、射出成形用金型内に設置し、成形樹脂を射出し、前記成形樹脂の固化と同時に成形樹脂品表面の一方面に転写シートを一体化接着させ、離型性を有する基体シートを除去する第1工程と、前記一方面に形成された金属薄膜層を除去する第2工程とを備えた、透明導電物の製造法において、グラフェンを主成分とする1つの透明電極部を備え柔軟性を有することを特徴とする透明導電物の製造方法である。

【0020】

本発明の第十態様は、グラフェンを主成分とする第1透明導電部を備えた第1転写シートを、射出成形用金型内に設置し、成形樹脂を射出し、前記成形樹脂の固化と同時に成形樹脂表面の第1一方面に前記第1転写シートを一体化接着させ、離型性を有する基体シートを除去する第1工程と、前記第1一方面に形成された第1金属薄膜層を除去する第2工程と、グラフェンを主成分とする第2透明導電部を備えた第2転写シートを、柔軟性のある二次元形状の透明基板の第2一方面に加熱加圧により一体化接着し、離型性を有する基体シートを除去する第3工程と、前記第2一方面に形成された第2金属薄膜層を除去する第4工程と、第1透明導電部と第2透明導電部とが電気的に絶縁するように、前記第1一方面と前記第2一方面とが対向するように接着剤で貼りあわせ、前記第1透明導電部と前記第2導電部との間に、樹脂層または圧力導電層を形成する第5工程とからなる透明導電物の製造方法において、グラフェンを特徴とする2つの透明導電部を備え三次元形状を有することを特徴とする透明導電物の製造方法である。

【0021】

本発明の第十一態様は、引き回し回路部が透明電極部の周辺に位置することを特徴とする透明導電物を含む静電容量型タッチ入力デバイスである。

【0022】

本発明の第十二態様は、透明導電物を含む抵抗膜型タッチ入力デバイスである。

【発明の効果】

【0023】

本発明で用いる転写シートは、柔軟性と機械的強度を有するグラフェンを主成分とする透明導電膜層に用いているので、柔軟性のあるニ次元形状の被転写体上に形成できるだけでなく、三次元形状の被転写体上に透明導電層を転写できる。これにより当該透明導電物を搭載する携帯電子機器の用途・機能が拡大する効果がある。

【0024】

本発明の透明導電物は、パターン化された透明導電膜層を2次元のシート状の転写シートで作製し、後に被転写物へ一体化して成形同時転写をして金属薄膜層を除去するだけで得られるので、量産性に優れる効果を有する。

【0025】

グラフェンを主成分とする透明導電膜層の形成において、転写シート上にパターンニングした金属薄膜層上にCVDによりグラフェンを作成するので、全面成膜後に電子線等の高エネルギー光照射によるパターニングが不要である。さらに、当該転写シートを所望の被転写体へ転写するだけで透明導電膜を含む層を転写できる。よって、グラフェンが必要以上に負荷をかけずに作成することができるため、品質の良い量産性のある透明導電物を提供できる。

【図面の簡単な説明】

【0026】

【図1】図1は、本発明の第九態様で用いる転写シートのうち、本発明の基体シート上に部分的に金属薄膜層を形成した場合の転写シートの断面を示す。

【図2】図2は、本発明の第十形態で用いる転写シートの断面を示す。

【図3】図3は、本発明の第十態様で用いる転写シートの製造方法を工程順に示した断面図である。

【図4】図4は、本発明の第十態様で用いる転写シートの製造方法を工程順に示した断面図である。

【図5】図5は、本発明の第九態様の透明導電物の製造方法を工程順に示した断面図である。

【図6】図6は、本発明の第三態様の透明導電物の製造方法を工程順に示した断面図である。

【図7】図7は、本発明の第十態様の透明導電物の製造方法を工程順に示した断面図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施例に係る転写シート、透明導電物とそれらの製造方法について詳細に説明する。

【0028】

本発明における転写シート1とは、被転写体10(二次元のみならず三次元も含む)に加圧加熱等により透明導電膜層4を含む層を転写させることのできるシートをいう。本発明の転写シート1は、離型性を有する基体シート7、金属薄膜層3、透明導電膜層4、および接着層5からなる(図1参照)。離型性を有する基体シート7上に所望のパターンに形成あるいは全面に形成された金属薄膜層3があり、その金属薄膜層3に沿って透明導電膜層4があり、その上の最表面に接着層5が設けられている。離型性を有する基体シート7は基体シート2上に離型層6を設ける構造が好ましい(図1参照)。離型層を設ける意義の詳細については後述する。

【0029】

本発明の転写シート1は、透明導電部8、10と引き回し回路部9、11に分けることができる(図1、図2参照)。転写シートにおける透明導電部8と引き回し回路部9は転写後に作製される透明導電物において、例えば、タッチパネルにおいては、それぞれディスプレイ表示部分およびディスプレイ表示外の部分に相当する。なお、図1と図2の違いは、引き回し回路の存在する領域にある。つまり、図2では引き回し回路は引き回し回路部11にのみ存在するが、図1では引き回し回路部9だけでなく(図示していないが)透明導電部8にも存在する。

【0030】

本発明の転写シートは、全面に透明導電膜層4を形成する場合においては、離型性を有する基体シート7上に全面にスパッタリング法等により金属薄膜層3を形成した後、金属薄膜層3上にCVDなどの方法により透明導電膜層4を形成し、接着層5を形成することで得られる。

【0031】

本発明の転写シート1は、部分的に透明導電膜層4を形成する場合は、透明導電膜層4を形成する前に、触媒である金属薄膜層3を離型性を有する基体シート7上にパターニング形成する。この金属薄膜層3をパターンニング形成する方法としては、溶媒可溶性のマスク層剥離法またはレジスト剥離法が挙げられる。前者の溶媒可溶性のマスク層剥離法は、溶媒可溶性のマスク層12を印刷法等で形成しマスクして金属薄膜層3を形成した後、洗浄工程などで不要な金属薄膜層3を除去して金属薄膜層3をパターニングする方法である。すなわち、離型性を有する基体シート7は基体シート2上に離型層6が形成された構造で(図3(a)参照)、離型層6上の透明導電膜層4を必要としない部分にグラビア印刷法等により溶媒可溶性のマスク層12を形成する(図3(b)参照)。溶媒可溶性のマスク層8を含む全面に、スパッタリング法等により金属薄膜層3を形成した後(図3(c)参照)、溶媒による洗浄工程において溶媒可溶性のマスク層12と共に不要な金属薄膜層3を除去することで、パターニングされた所望の金属薄膜層3が得られる(図3(d)参照)洗浄用溶媒としては、水溶液やアルコール類が良く用いられる。

【0032】

後者のレジスト剥離方法は、離型層6上全面に金属薄膜層3を形成し、金属薄膜層3を形成したい部分にレジスト層13を形成し、酸またはアルカリの水溶液などで金属薄膜層3をエッチング除去した後、溶剤などでレジスト層13を剥離除去し、金属薄膜層3をパターンニングする方法である。離型性を有する基体シート7の離型層6(図4(a)参照)上の全面に、スパッタリング法等により金属薄膜層3を形成する(図4(b)参照)。その上に、透明導電膜層4を形成したい部分に、パターンニングされたレジスト層13を形成する(図4(c)参照)。酸またはアルカリの水溶液などからなるエッチング液に浸し、レジスト層13が形成されていない箇所の金属薄膜層3をエッチング除去する(図4(d)参照)。この後、溶剤などでレジスト層13を剥離除去することで、パターニングされた金属薄膜層3が得られる(図4(e)参照)。溶媒可溶性のマスク層剥離方式はレジスト剥離方式より工程数が少ない利点があり、レジスト剥離方式はレジストのパターンニングにフォトや電子線を用いることが容易であることから、溶媒可溶性のマスク層剥離方式より精細なパターニングが可能となる利点がある。

【0033】

溶媒可溶性のマスク層剥離方式またはレジスト剥離方式により得られたパターンニングされた金属薄膜層3上に、CVDによりグラフェンが生成し透明導電膜層4が得られる(図3(e)、図4(f)参照)。なお、金属薄膜層3がない部分には、グラフェンが生成しない。最後に接着層5を形成することで、転写シートが得られる(図3(f)、図4(g)参照)。なお、被転写体10が透明導電膜層4と接着しやすい材質で形成されている場合には、接着層5を省略してもよい。

【0034】

本発明の透明導電膜層4が1層形成された透明導電物21は、上記の転写シートを用いて、以下に示す転写および金属薄膜層の除去により行われる。はじめに転写について述べる。被転写体の形状が柔軟性のある二次元形状である場合はロール転写法、アップダウン転写法等、三次元形状の場合はロール転写法、アップダウン転写法に加え、パッド転写法、真空転写法、成形同時転写法がある。ロール転写法では、シリコンゴム製の円柱状の熱ロールを備えた転写機があり、転写シートが被転写体に接して前記ロールで押圧し、剥離性を有する基体シートを除去する。アップダウン転写法には、加熱された平面状のラバーを、転写シートが被転写体に押圧し、剥離性を有する基体シートを除去する。パッド転写法では、被転写体の形状に対応した形状のパッドを用いる。真空転写法では、被転写体の形状に対応した金型に微小な孔を設け、減圧させ過熱した状態で、転写シートを金型の形状に沿うように密着させる。その転写シートのうえに被転写体を接着させ、剥離性を有する基体シートを除去する。転写は、温度70〜280℃、圧力40〜180kg/m2の条件で行われる。これらの転写法の選択においては、転写時に熱と圧力が均一に与えられるようにするため、被転写体の形状により決定される。アップダウン転写ではほぼ平面形状の被転写体に有効であり、ロール転写ではほぼ平面形状または断面が図5(d)となるような単純な形状の被転写体に有効である。複雑な形状の場合には、パッド転写、真空転写が有効となる。

【0035】

さらに、立体的形状への転写には、真空成形法が有効である。転写シート14を射出成形用金型の可動型15側にその接着面が固定型16側となるように設置する(図5(a)参照)。可動型15と固定型16の間に設置した加熱板17により転写シートに熱を与え軟化させ、同時に可動型の複数の微細な孔(真空孔18)から空気を排気吸引し可動型と転写シートで形成される空間の圧力を減少させる。これにより当該空間がなくなり軟化した転写シートが可動型に沿い立体的形状となる(図5(b)参照)。ここで、可動型の形状は、所望の透明導電物の一方の形状に対応するものである。得られた立体的形状の転写シートを、上記のいずれかの転写法により、被転写体に転写する。例えば、当該立体的形状の転写シートを被転写体に合わせ(図5(c)参照)、ロール転写機により転写する(図5(d)参照)。

【0036】

これに対し転写と同時に成形を行う量産性に優れた成形同時転写法による転写がある。ここで、成形同時転写法とは、転写シートを金型で型閉めして挟み込み、溶融した成形樹脂を射出成形すると同時に樹脂成形品に転写シート上の透明導電層等を接着させて成形と同時に前記機能層(透明導電膜層等)を転写し、その表面に機能層を含む成形樹脂品を得る方法をいう。上記方法で得た本発明の(透明導電部8にも引き回し回路がある)転写シート14を、射出成形用の金型(可動型15と固定型16)の間の可動型15側に転写シート14の接着層5が固定型16に向くように設置する(図6(a)参照)。型閉をする(図6(b)参照)。ここで、可動型15と固定型16の型閉めで形成される空間(成形空間部21)の幅、高さ、奥行きと形状が、それぞれ透明導電物の所望の幅、高さ、奥行きと形状に相当する。型閉めした状態で、溶融した成形樹脂22をゲート部23を介して成形空間部21内に注入され固化すると、転写シート14と成形樹脂22が一体接着する(図6(c)参照)。型開きをして転写シート14の剥離性を有する基体シート7を除去すると、透明導電膜層4を含む層24が成形樹脂品(透明導電物)25の表面に形成される。

【0037】

より複雑な形状に転写する場合は、転写シートの伸びが被転写体の形状に追随できず、その結果、透明導電膜層の歪みや破れ等の問題が生じることになる。この問題に対応するために、前もって真空成形法により、転写シートを成形しておいた後に、成形同時転写法により三次元形状表面に転写する方法が採用される。図5(b)で立体的形状の転写シートが得られた状態で、加熱板17を除去し、型閉めし、成形樹脂22を成形空間部21に注入することにより転写シートと一体化し、型開きして剥離性を有する基体シートを除去することで、透明導電物を得ることができる。

【0038】

次に、金属薄膜層の除去について述べる。当該除去は、ウェットエッチングにより行われる。ウェットエッチング法には、エッチング液を霧状に吹き付けるスプレー法、エッチング液につけて引き上げるディップ法等がある。例えば、表面に透明導電膜層を含む層を転写した被転写体を、エッチング液に浸すことで、金属薄膜層を除去できる。そして、透明導電層が1層形成された透明導電物が得られる。

【0039】

本発明の透明導電層が2層形成された透明導電物は、上記で転写法のいずれかにより、透明導電部10の周辺にのみ引き回し回路がある転写シートを用いて、透明導電層を1層形成した透明導電物を作製する。他方、透明導電部の周辺に引き回し回路がある転写シートを柔軟性のある透明基板(被転写体26)にロール転写等の加圧加熱により一体接着させ(図7(a)参照)、剥離性のある基体シート7を除去し(図7(b)参照)、エッチング液に浸し金属薄膜層3を除去することで、柔軟性のある二次元の透明導電物28(図7(c)参照)が得られる。最後に、上述のロール転写法、アップダウン転写法、パッド転写法、真空転写法等が用いて、三次元の透明導電物の透明導電層と対向するように二次元の透明導電物を接着させることで得られる。図7(d)では、ロール転写法による転写を示している。

【0040】

ここで、三次元の透明導電物と二次元の透明導電物の接着において、透明性かつ絶縁性の接着剤を用いれば、静電容量型のタッチパネルに用いることができる。当該接着層を用いることで、接着層に接する層間を保持する以外に、空気層を設けないことによる、ニュートンリングによる外観不良が解消する効果および透明電極間距離を調整するスペーサーの効果がある。他方、透明性かつ圧力導電性の接着剤を用いれば、抵抗膜方式のタッチパネルに用いることができる。透明性かつ圧力導電性の接着剤により透明電極間に圧力導電層を設ければ、上述したスペーサーによる絶縁、層間接着、外観不良の解消という効果が得られる。

【0041】

さらに、圧力導電性の接着剤には、タッチパネル機能の信頼性を向上させる以下の機能がある。本発明における圧力導電層とは、複数の透明性の導電性物質が、絶縁性の透明な樹脂に分散しているものをいう。圧力導電層に外部からの圧力がない状態では、導通せず絶縁性を有する。外部からの圧力が加わると、圧力導電層の形状変化により、複数の導電性の物質間の相対的距離が近づくことで、導電性物質が接し若しくはトンネル電流を生じさせることで抵抗値が減少し圧力方向に電流が流れる。タッチパネルにおいては、押し圧方向が透明電極間の方向と一致するため、その間の抵抗値が下がり電流が流れ、位置検出が可能となる。なお、透明電極平面方向は、圧力がかかっていないので、絶縁性を保ったままであり、位置検出において問題とならない。

【0042】

[基体シート]

本発明における基体シート2の材質は、透明導電膜層4の形成時において生じる熱と転写時の熱に耐えうる耐熱性を有する材質であれれば、特に制限はない。そのような耐熱性を有する材質の例としては、ポリイミド、ポリエーテルイミド、ポリサルフォン、ポリエーテルサルフォン、ポリエーテルエーテルケトン、ポリフェニレンサルフィッド、ポリエチレンナフタレート、ポリアミドイミド、ポリアリレート、高密度ポリオレフィン、ポリカーボネート、ポリエチレンテレフタレート、ポリフッ化ビニリデン、ポリフッ化ビル、ポリ塩化ビニリデン、液晶ポリマー等の樹脂や、ソーダガラスなどのガラスなどが挙げられる。

【0043】

[離型層]

離型層とは、被転写物に転写し基体シートを剥離する場合に、基体シートに残る層をいう。離型層があることにより、基体シートの凸凹をなくし、剥離重さ(剥離に必要な力)を調整することができる。本発明における離型層6の材質は、透明導電膜層4の形成時において生じる熱に耐えうる耐熱性と所定の離型性を有し、基体シート表面の凹凸を均して、形成後の表面の算術平均粗さ(Ra)が0.1nm≦Ra≦20nmである平滑性を有する層に形成可能な材質であれば、特に制限はない。なお、該算術平均粗さ(Ra)は、日本工業規格(JIS)B0601−1994に準じた測定機器(株式会社小坂研究所製F3500D)にて測定した数値である。そのような耐熱性を有し平滑性に優れる材質の例としては、熱硬化性アクリル、熱硬化性ポリエステル、熱硬化性ウレタン、アクリル、エポキシ、メラミン、シリコン、フッ素等の樹脂が挙げられる。離型層6の形成方法としては、ロールコート法、グラビア印刷法、スクリーン印刷法、ダイコート法等による塗布などが挙げられる。なお、基体シート2がそれ自体で離型性を有しており、その表面が上記に示した範囲に入る非常に高い平滑性を有するのであれば離型層6は省略してもよい。しかし多くの場合、以下の理由により離型層6を必要とする。

【0044】

基体シート2は各層を形成するための土台になるわけであるから、取り扱いがしやすいよう一定以上の剛性が必要である。剛性は厚みの3乗に比例するので、材質にも寄るが基体シート2の厚みは少なくとも10μm以上あることが好ましい。しかし、基体シート2の厚みが厚いと、それと相関して基体シート2表面の凹凸の数値も大きくなる。したがって、厚みが厚く取り扱いがしやすい基体シート2ほど、本発明の効果が得にくくなる。しかし、基体シート2上に上記の離型層6を形成すれば、離型層6が基体シート2表面の凹部を埋めるように被覆するので、離型層6を適切な材質でもって、基体シート2表面の粗さ以上でかつできるだけ薄く形成すれば、非常に平滑でかつ取り扱いのしやすい離型性を有する基体シート7となる。

【0045】

[金属薄膜層]

本発明の金属薄膜層3は、透明導電層4の主成分であるグラフェンの触媒であり、スパッタリング法、蒸着法、イオンプレーティング法等により前記離型性を有する基体シート7の上に形成される。材質としては、銅、ニッケル、ルテニウム、鉄、コバルト、イリジウム、白金等の金属、これらの合金などが用いられる。本発明の金属薄膜層3の厚みは、0.01〜1μmが好ましい。0.01μmより薄く均一な膜に形成することは技術的に難しく、1μmより厚く形成した場合には離型性を有する基体シート7の平滑性が反映しにくく凹凸の大きい金属薄膜層3となりやすくなり、後の除去にも手間取る問題が発生しやすくなるからである。金属薄膜層3は、従来のグラフェン膜作製で用いられる金属板(厚み15μm、25μm)と比べて遥かに厚みを薄くするので、金属薄膜層3の除去が短時間で簡便にすることができ、かつ、金属薄膜層の下の層の平滑性を反映するため、金属薄膜層の表面が平滑となり、品質の良いグラフェン膜を形成することができる。部分的に金属薄膜層を形成したい場合は、溶媒可溶性のマスク層剥離方式またはレジスト剥離方法により形成するとよい。

【0046】

[透明導電膜層]

本発明の透明導電膜層4は、1層又は複数層のグラフェン膜を含む層から構成され、導電性を有する。ここでいう透明とは、可視領域の波長の光線透過率が全体として80パーセント以上であることを指す。透明導電膜層4は、パターンニングされた金属薄膜層3上にのみ化学気相成長法(CVD)などにより形成される。とくに、マイクロ波プラズマCVDは、離型性を有する基体シート7に与えるダメージを減らすことができる点で好ましい。マイクロ波プラズマCVDの原料ガスは炭化水素と希ガスの混合ガス等であり、炭化水素としては、例えば、メタン(CH4)、エタン(C2H6)、プロパン(C3H8)、アセチレン(C2H2)等があり、希ガスとしては、例えば、ヘリウム(He)、ネオン(Ne)、アルゴン(Ar)等がある。CVD装置のチャンバーを減圧した状態で、装置内の混合ガスによる全圧が1〜1000Pa、好ましくは10〜400Paとなるようにする。この混合ガスに少量の水素ガスを混ぜても良い。CVD装置のチャンバー内の温度は、25〜400℃、好ましくは300〜400℃である。このように比較的低圧・低温条件でマイクロ波プラズマを用いてグラフェンの成膜を行うことができるので、発生するプラズマのエネルギー密度の分布を制御することができ、透明導電膜層4を形成する離型性を有する基体シート7に与えるダメージを減らすことができる。さらに、離型性を有する基体シート7のグラフェンが成膜される側の反対側は、冷却されるので、これによっても、ダメージを減らすことができる。このように温度が比較的低いため、離型性を有する基体シート7として柔軟性のあるフィルムを用いることができ、透明導電膜層4形成においてロール・ツー・ロール方式を採用することができる。その結果、本発明の転写シート1を作製する工程をすべてロール・ツー・ロール方式とすることができ、転写シート1の生産性が飛躍的に向上する。

【0047】

[溶媒可溶性のマスク層]

本発明の溶媒可溶性のマスク層8の材質としては、ポリビニルアルコール(PVA)や水溶性アクリル樹脂などが挙げられる。そして溶媒としては水溶液やアルコール溶液などが挙げられる。形成方法としては、オフセット印刷、スクリーン印刷、グラビア印刷、インクジェット印刷、凸版印刷等の印刷法が挙げられる。なお、前記溶媒等に可溶なフォトレジスト材料があれば、より好ましい。パターン化をフォトで形成できるため、より精巧な微細パターンで形成できるからである。

【0048】

[レジスト層]

本発明のレジスト層9の材質としては、アクリル、ビニル系など各種の樹脂で形成可能でありとくに限定はない。但し、微細パターン化のためにはフォトレジストにできる樹脂が好ましく、たとえばノボラック樹脂などが挙げられる。レジスト層9の形成方法は、まずスクリーン印刷、グラビア印刷、インクジェット印刷、凸版印刷等の印刷法により全面形成またはレジストフィルムを加熱と加圧で貼り合せることにより形成する。次に光を照射し照射した部分が反応硬化する露光工程の後、光照射されていない部分を除去する現像工程を経て、レジスト層9をパターン形成する。そして、レジスト層9に覆われていない金属薄膜3層のエッチング後に、露光工程で光照射され反応硬化したレジスト9層を剥離する。なお、前記レジスト層9は、ネガ型(露光されると現像液に対し溶解性が低下し、現像後に露光部分が残る)の場合を示したが、ポジ型(露光されると現像液に対し溶解性が増加し、現像後に露光部分が除去される)でも良い。

【0049】

[接着層]

本発明の接着層5は、アクリル系またはビニル系などで構成され、絶縁性を有する。ここでいう絶縁性とは、例えば、本発明により作製した透明導電体11につき、透明導電体11をタッチパネルにした場合の入力操作において、位置検出の誤作動の原因となる、短絡を発生させない程度以上の絶縁性のことをいう。接着層5は転写シート1と被転写体10とを接着させる役割をする層である。

【0050】

[被転写体]

被転写体10は、透明で、導電性を有さず、ある程度の硬さを有する限り、特に制限はなく、フィルム形状のものの他、三次元形状の成形品であっても構わない。被転写体10の材質として、例えば、ポリエチレンテレフタレート(PET)、ポリエチレン、ポリプロピレン、ポリスチレン、ポリエステル、ポリカーボネート(PC)、ポリ塩化ビニル、アクリル等がある。フィルム形状の被転写体10の厚みは30〜200μmが好ましい。

【0051】

[透明導電体]

本発明における透明導電体11とは、透明で導電性を有するものをいう。前記透明導電体は、本発明の転写シート1により被転写体10に転写し金属薄膜層3を除去することで得られる。

【0052】

[圧力導電層]

圧力導電層は、樹脂と導電性物質からなる。当該樹脂は、透明性があり絶縁性であれば特に制限はない。例えば、アクリル系若しくはビニル系がある。当該導電性物質は、透明性があり導電性があり、視認性が低ければ特に制限はない。サイズは可視光領域の波長以下であれば、より好ましい。材質は、金、銀、銅、アルミニウム等の金属やその合金、ITO、酸化亜鉛(ZnO2)、等の金属酸化物である。

【0053】

[エッチング液]

エッチング液は、金属薄膜層を除去するためのエッチングに用いられる。当該金属薄膜層は、透明導電膜層の主成分であるグラフェン生成における触媒としての役割があり、具体的には、銅、ニッケル、ルテニウム、鉄、コバルト、イリジウム、白金等である。エッチング液のpHと組成については、基本的には、金属薄膜層に用いられる金属との関係で、電位―pH図(金属―水系)を参考にすると良い。金属が化学反応を起こさず安定して存在する不変態領域と、特定の電位―pH条件で初期に化学反応を起こし当該条件で化学的に不活性な化学種が生成する不動態領域以外の、金属が腐食し金属イオンまたは金属化合物のイオンが安定に存在する腐食領域のpHと電位となるようにエッチング液を選定する。例えば、ニッケルの腐食領域は、−0.4V≦電位≦+0.4VでpH≦6、または+0.4V<電位≦+1.5VでpH≦0となり、銅の腐食領域は、電位≧+0.2Vで、pH≦7またはpH≧11となる。過酸化水素、過マンガン酸カリウム、過硫化アンモニウム等といった酸化剤、または当該酸化剤と硫酸等の酸との組み合わせ等により調整される。さらに、水素の発生が起こらないことがより好ましい。水素の標準電極電位E(vs SHE)である0.00Vより大きな電位であれば、水素は発生しない。この点、銅のEは+0.34Vであり水素のE=0.00V(水素)より大きくなり、腐食領域では水素は発生しない。加えて、酸素が存在しないことがより好ましい。酸素が存在すると、水との反応によりOH−が発生しpH値が増加し、適切なpH範囲に属さなくなる可能性があるからである。その他、エッチング液の浸漬時間、浸漬温度等の条件は、金属薄膜層の厚み、面積により調整する。

【0054】

[成形樹脂]

成形樹脂は、高温で溶解状態となる樹脂であれば特に制限はない。ポリエチレン、アクリル系樹脂、ポリスチレン系樹脂、ポリアクリロニトリルスチレン系樹脂、ポリエステル、ポリカーボネート、等を用いることができる。

【0055】

実施例1

厚み30μmのポリイミドフィルムからなる基体シート2上にフッ素系樹脂からなる離型層6を形成し(形成後の表面の算術平均粗さ(Ra)=0.1nm)、該離型層6上にポリビニルアルコール樹脂からなる溶媒可溶性のマスク層8をオフセット印刷法で形成し、乾燥後、スパッタリング法により金属薄膜層3(厚み300ÅのCu層)を全面に形成した。その後、水洗により溶媒可溶性のマスク層8とともにその上に形成された箇所の金属薄膜層4を除去することにより、パターニングされた金属薄膜層3を形成した。次いで、上記シートをメタンとアルゴンからなる原料ガス(分圧比メタン:アルゴン=1:1)が充填されたチャンパー内に導入し、マイクロ波プラズマCVDにより380℃、40秒の条件で、グラフェンを主成分とする透明導電膜層4を形成した。透明導電膜層4はパターン化され、その上全面に接着層5を形成し、転写シート1を作製した。

実施例2

実施例1で得られた転写シートによりPETフィルムへ転写し過酸化水素―硫酸系のエッチング液に浸し二次元の透明導電物を作製した。実施例1で得られた別の転写シートを成形同時転写法により、ポリスチレン樹脂を用いてお椀型の外面に透明導電層を含む層を転写し、過酸化水素―硫酸系のエッチング液に浸すことで、金属薄膜層を除去した。透明導電層が互いに対向するように上記得られた二次元の透明導電物を三次元の透明導電物に圧力導電層となる接着剤により貼り付けた。

【0056】

得られた透明導電物でタッチパネルを作製した。良好な動作機能を得ることができた。

【符号の説明】

【0057】

1 転写シート

2 基体シート

3 金属薄膜層

4 透明導電膜層

5 接着層

6 離型層

7 離型性を有する基体シート

8 透明導電部

9 引き回し回路部

10 透明導電部

11 引き回し回路部

12 溶媒可溶性のマスク層

13 レジスト層

14 転写シート

15 可動部

16 固定部

17 加熱板

18 真空孔

19 被転写体

20 ロール転写機

21 成形空間部

22 成形樹脂

23 ゲート部

24 透明導電層を含む層

25 成形樹脂品(透明導電物)

26 被転写体

27 剥離面

28 透明導電物

29 転写ロール

【特許請求の範囲】

【請求項1】

グラフェンを主成分とする1つの透明導電部を備えた透明導電物において、2次元形状の柔軟性のある透明基板と、前記透明基板のいずれかの面に形成された樹脂層と、 前記樹脂層上に形成されたグラフェンを主成分とする透明導電層からなる透明導電部とらなり、1つの透明導電膜部を備え柔軟性を有することを特徴とする透明導電膜物。

【請求項2】

グラフェンを主成分とする2つの透明導電部を備えた透明導電物において、2次元形状の柔軟性のある第1透明基板と、前記第1透明基板のいずれかの面に形成された第1樹脂層と、前記第1樹脂層上に形成されたグラフェンを主成分とする第1透明導電層とからなる第1透明導電部と、2次元形状の柔軟性のある第2透明基板と、前記第2透明基板のいずれかの面に形成された第2樹脂層と、前記第2樹脂層上に形成されたグラフェンを主成分とする第2透明導電層とからなる第2透明導電部とからなり、前記第1透明導電部と前記第2透明導電部とが電気的に絶縁するように対向して位置し、柔軟性を有するニ次元形状であることを特徴とする透明導電物。

【請求項3】

グラフェンを主成分とする1つの透明導電部を備えた透明導電物において、3次元形状の透明基板と、前記透明基板のいずれかの面に形成された樹脂層と、前記樹脂層上に形成されたグラフェンを主成分とする透明導電層からなる透明導電部とからなり、1つの透明導電部を備えた3次元形状を有することを特徴とする透明導電膜物。

【請求項4】

グラフェンを主成分とする2つの透明導電部を備えた透明導電物において、3次元形状の第1透明基板と、前記第1透明基板のいずれかの面に形成された第1樹脂層と、前記第1樹脂層上に形成されたグラフェンを主成分とする第1透明導電層とからなる第1透明導電部と、3次元形状の第2透明基板と、前記第2透明基板のいずれかの面に形成された第2樹脂層と、前記第2樹脂層上に形成されたグラフェンを主成分とする第2透明導電層とからなる第2透明導電部と、前記第1透明電極部と前記第2透明電極部とが電気的に絶縁するように対向して位置し、2つの透明導電部を備えた三次元形状を有することを特徴とする透明導電物。

【請求項5】

第1透明導電部と第2透明導電部の間に絶縁層を設けた請求項2または請求項4記載の透明導電物。

【請求項6】

第1透明電極部と第2透明電極部との間に配置され、かつ絶縁性の透明樹脂と前記透明樹脂中に分散含有された複数の導電性の感圧物質からなる圧力導電層を備え、透明導電物の一方面に力が作用すると、作用する力で前記圧力導電層内の感圧物質間で電流が流れることにより、対向する第1透明導電層と第2透明導電層との間で導通が行われることを特徴とする、請求項2または請求項4記載の透明導電物。

【請求項7】

引き回し回路部を含む請求項1、または請求項3いずれか記載の透明導電物。

【請求項8】

引き回し回路部が透明電極部の周辺に位置することを特徴とする請求項2、請求項4、請求項5、または請求項6いずれか記載の透明導電物。

【請求項9】

グラフェンを主成分とする透明導電部を備えた転写シートを、射出成形用金型内に設置し、成形樹脂を射出し、前記成形樹脂の固化と同時に成形樹脂品表面の一方面に転写シートを一体化接着させ、離型性を有する基体シートを除去する第1工程と、前記一方面に形成された金属薄膜層を除去する第2工程とを備えた、透明導電物の製造法において、 グラフェンを主成分とする1つの透明電極部を備え柔軟性を有することを特徴とする透明導電物の製造方法。

【請求項10】

グラフェンを主成分とする第1透明導電部を備えた第1転写シートを、射出成形用金型内に設置し、成形樹脂を射出し、前記成形樹脂の固化と同時に成形樹脂表面の第1一方面に前記第1転写シートを一体化接着させ、離型性を有する基体シートを除去する第1工程と、前記第1一方面に形成された第1金属薄膜層を除去する第2工程と、グラフェンを主成分とする第2透明導電部を備えた第2転写シートを、柔軟性のある二次元形状の透明基板の第2一方面に加熱加圧により一体化接着し、離型性を有する基体シートを除去する第3工程と、前記第2一方面に形成された第2金属薄膜層を除去する第4工程と、第1透明導電部と第2透明導電部とが電気的に絶縁するように、前記第1一方面と前記第2一方面とが対向するように接着剤で貼りあわせ、前記第1透明導電部と前記第2導電部との間に、樹脂層または圧力導電層を形成する第5工程とからなる透明導電物の製造方法において、グラフェンを特徴とする2つの透明導電部を備え三次元形状を有することを特徴とする透明導電物の製造方法。

【請求項11】

請求項1〜5、請求項7、または引き回し回路部が透明電極部の周辺に位置することを特徴とする請求項6いずれか記載の透明導電物を含む静電容量型タッチ入力デバイス。

【請求項12】

請求項6記載の透明導電物を含む抵抗膜型タッチ入力デバイス。

【請求項1】

グラフェンを主成分とする1つの透明導電部を備えた透明導電物において、2次元形状の柔軟性のある透明基板と、前記透明基板のいずれかの面に形成された樹脂層と、 前記樹脂層上に形成されたグラフェンを主成分とする透明導電層からなる透明導電部とらなり、1つの透明導電膜部を備え柔軟性を有することを特徴とする透明導電膜物。

【請求項2】

グラフェンを主成分とする2つの透明導電部を備えた透明導電物において、2次元形状の柔軟性のある第1透明基板と、前記第1透明基板のいずれかの面に形成された第1樹脂層と、前記第1樹脂層上に形成されたグラフェンを主成分とする第1透明導電層とからなる第1透明導電部と、2次元形状の柔軟性のある第2透明基板と、前記第2透明基板のいずれかの面に形成された第2樹脂層と、前記第2樹脂層上に形成されたグラフェンを主成分とする第2透明導電層とからなる第2透明導電部とからなり、前記第1透明導電部と前記第2透明導電部とが電気的に絶縁するように対向して位置し、柔軟性を有するニ次元形状であることを特徴とする透明導電物。

【請求項3】

グラフェンを主成分とする1つの透明導電部を備えた透明導電物において、3次元形状の透明基板と、前記透明基板のいずれかの面に形成された樹脂層と、前記樹脂層上に形成されたグラフェンを主成分とする透明導電層からなる透明導電部とからなり、1つの透明導電部を備えた3次元形状を有することを特徴とする透明導電膜物。

【請求項4】

グラフェンを主成分とする2つの透明導電部を備えた透明導電物において、3次元形状の第1透明基板と、前記第1透明基板のいずれかの面に形成された第1樹脂層と、前記第1樹脂層上に形成されたグラフェンを主成分とする第1透明導電層とからなる第1透明導電部と、3次元形状の第2透明基板と、前記第2透明基板のいずれかの面に形成された第2樹脂層と、前記第2樹脂層上に形成されたグラフェンを主成分とする第2透明導電層とからなる第2透明導電部と、前記第1透明電極部と前記第2透明電極部とが電気的に絶縁するように対向して位置し、2つの透明導電部を備えた三次元形状を有することを特徴とする透明導電物。

【請求項5】

第1透明導電部と第2透明導電部の間に絶縁層を設けた請求項2または請求項4記載の透明導電物。

【請求項6】

第1透明電極部と第2透明電極部との間に配置され、かつ絶縁性の透明樹脂と前記透明樹脂中に分散含有された複数の導電性の感圧物質からなる圧力導電層を備え、透明導電物の一方面に力が作用すると、作用する力で前記圧力導電層内の感圧物質間で電流が流れることにより、対向する第1透明導電層と第2透明導電層との間で導通が行われることを特徴とする、請求項2または請求項4記載の透明導電物。

【請求項7】

引き回し回路部を含む請求項1、または請求項3いずれか記載の透明導電物。

【請求項8】

引き回し回路部が透明電極部の周辺に位置することを特徴とする請求項2、請求項4、請求項5、または請求項6いずれか記載の透明導電物。

【請求項9】

グラフェンを主成分とする透明導電部を備えた転写シートを、射出成形用金型内に設置し、成形樹脂を射出し、前記成形樹脂の固化と同時に成形樹脂品表面の一方面に転写シートを一体化接着させ、離型性を有する基体シートを除去する第1工程と、前記一方面に形成された金属薄膜層を除去する第2工程とを備えた、透明導電物の製造法において、 グラフェンを主成分とする1つの透明電極部を備え柔軟性を有することを特徴とする透明導電物の製造方法。

【請求項10】

グラフェンを主成分とする第1透明導電部を備えた第1転写シートを、射出成形用金型内に設置し、成形樹脂を射出し、前記成形樹脂の固化と同時に成形樹脂表面の第1一方面に前記第1転写シートを一体化接着させ、離型性を有する基体シートを除去する第1工程と、前記第1一方面に形成された第1金属薄膜層を除去する第2工程と、グラフェンを主成分とする第2透明導電部を備えた第2転写シートを、柔軟性のある二次元形状の透明基板の第2一方面に加熱加圧により一体化接着し、離型性を有する基体シートを除去する第3工程と、前記第2一方面に形成された第2金属薄膜層を除去する第4工程と、第1透明導電部と第2透明導電部とが電気的に絶縁するように、前記第1一方面と前記第2一方面とが対向するように接着剤で貼りあわせ、前記第1透明導電部と前記第2導電部との間に、樹脂層または圧力導電層を形成する第5工程とからなる透明導電物の製造方法において、グラフェンを特徴とする2つの透明導電部を備え三次元形状を有することを特徴とする透明導電物の製造方法。

【請求項11】

請求項1〜5、請求項7、または引き回し回路部が透明電極部の周辺に位置することを特徴とする請求項6いずれか記載の透明導電物を含む静電容量型タッチ入力デバイス。

【請求項12】

請求項6記載の透明導電物を含む抵抗膜型タッチ入力デバイス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−221694(P2012−221694A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−85562(P2011−85562)

【出願日】平成23年4月7日(2011.4.7)

【出願人】(000231361)日本写真印刷株式会社 (477)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月7日(2011.4.7)

【出願人】(000231361)日本写真印刷株式会社 (477)

【Fターム(参考)】

[ Back to top ]