グラフェンを含む導電性薄膜および透明導電膜

【課題】 グラフェンを用いる導電性薄膜の導電性を高める。

【解決手段】 本発明のある態様においては、1原子層以上の炭素原子のシートからなる第1のグラフェン膜10Aと、1原子層以上の炭素原子のシートからなる第2のグラフェン膜10Bと、第1および第2のグラフェン膜の間に挟まれている挿入膜12とを含む超格子構造100を備える導電性薄膜1000が提供される。また、同様の構成の透明導電膜も提供される。

【解決手段】 本発明のある態様においては、1原子層以上の炭素原子のシートからなる第1のグラフェン膜10Aと、1原子層以上の炭素原子のシートからなる第2のグラフェン膜10Bと、第1および第2のグラフェン膜の間に挟まれている挿入膜12とを含む超格子構造100を備える導電性薄膜1000が提供される。また、同様の構成の透明導電膜も提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はグラフェンを含む導電性薄膜および透明導電膜に関する。さらに詳細には、本発明はグラフェンを含む超格子構造を有する導電性薄膜および透明導電膜に関する。

【背景技術】

【0002】

近年、多数の炭素原子が平面状に並んだ2次元的な結晶構造の物質すなわちグラフェンが凝縮系物理学の分野において高い関心を集めている。実際にも、炭素原子の原子層が積み重なっている構造のグラファイトを機械的に剥離させる手法によって、単一の炭素原子の原子層のみからなるグラフェン、いわゆる単層グラフェンが作製されている(非特許文献1および2)。グラフェンが関心を集めている理由の一つは、特異な量子伝導が観察されるためである。その量子伝導は構造の2次元性に由来しており、sp2結合により平面状に炭素原子が互いに結合した構造を備えていることに起因している。実際に、量子伝導現象の一つである半整数ホール効果がグラフェンにおいて観測されている。

【0003】

グラフェンのうち特に単層グラフェンはその高い移動度によって産業応用の点からも注目されている。具体的には、単層グラフェンの移動度は単結晶シリコンに比べて一桁以上大きな15000cm2/Vsにも達する。この点に着目してグラフェンのいくつかの用途が提案されている。提案されている用途は、例えばシリコン製トランジスタの性能を超える高性能トランジスタ、単分子を検出する感度を持つガスセンサー、およびスピン注入デバイスなどを含み多岐にわたる。とりわけ導電性薄膜や透明導電膜は、その産業上の有用性から活発な研究開発の対象となっている。

【0004】

導電性薄膜における電気的性能の主要な指標がシート抵抗である。シート抵抗の値は通常、薄膜の膜厚と材質の導電率とに反比例する。このため通常の導電性薄膜では、膜厚を厚くすることによってシート抵抗を低減させることができる。一方、導電率は伝導キャリアの移動度(以下、単に「移動度」という)に比例し、移動度は形成される導電性薄膜の結晶状態すなわち膜質に依存する。このため、導電性薄膜の膜質を向上させることにより、導電性薄膜のシート抵抗を低減させることもできる。良好な膜質のグラフェンをCVD法によりCuフォイル上に均一に形成することが非特許文献3に開示されている。

【0005】

グラフェンを透明導電膜として利用する場合、導電性に関連するシート抵抗に加えて光透過率も重要な指標となる。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】K.S. Novoselov et al, Science 306 (2004) 666.

【非特許文献2】K.S. Novoselov et al, Proc. Natl. Acad. Sci. U.S.A, No.102, 10451 (2005).

【非特許文献3】Xuesong et al, Nano Lett. No.9 4359-4362 (2009)

【非特許文献4】R. R. Nair et al, Science No.320, 1308 (2008)

【発明の概要】

【発明が解決しようとする課題】

【0007】

本願の発明者らは、グラフェン膜に含まれる炭素原子のシートを原子層単位で、つまりレイヤー・バイ・レイヤーで成長させて得られる薄膜の電気伝導について検討を行なった。その検討において、膜厚を増大させることによりシート抵抗を低減させる手法を炭素原子の原子層に適用することには、原理的な困難が伴うことに気付いた。すなわち、グラフェン膜の場合、膜厚を増大させるために炭素原子の原子層を複数積層させて原子層を成長させても、シート抵抗は膜厚の増大に反比例しない。炭素原子の原子層を複数重ねて膜厚を増大させても、炭素原子の原子層各々の移動度が低下してしまい、単層グラフェンの場合のような高い移動度は得られない。このため、薄膜の電気抵抗を低減させるために膜厚を増やすという手法は、グラフェンを導電性物質として用いる導電性薄膜または透明導電膜には必ずしも有効とはいえないのである。

【0008】

炭素原子のシートを利用した導電性薄膜を透明導電膜として用いる場合にはさらに光透過率も考慮しなくてはならない。透明導電膜におけるシート抵抗と透過率との間には、一般に膜厚を介して互いにトレードオフの関係が存在する。シート抵抗を低減させるため膜厚を増大させると吸収も増大し光透過率が低下するためである。炭素原子の原子層を利用する透明導電膜もこの関係から逃れることはできず、炭素原子のシートに含まれる原子層の数を増やして透明導電膜の膜厚を増大させると、それに応じて光透過率が低下する。特に、非特許文献4の開示によれば、炭素原子のシートの光吸収は、1原子層の炭素原子を厚み方向に透過する光の吸収率として、2.3%となる。1原子層あたりの吸収率の値を2.3%とし、実用上要求される透明導電膜の透過率を80%とする仮定の下で見積もると、炭素原子のシートに含まれる原子層の数は、高々10原子層程度までしか積層することができない。透明導電膜においても、上述した複数の原子層を含む炭素原子のシートを形成したグラフェン膜において移動度の低下が生じることから、炭素原子のシートにおいてシート抵抗を低減させつつ、透過率を維持することは難しい。

【0009】

本発明はこのような課題に対応するためになされたものである。すなわち、本発明は、複数の原子層の炭素原子のシートを採用した場合であっても、可能な限り、単層グラフェンにおいて観察される高い移動度が維持されるような膜の構造を提供することにより、高性能な導電性薄膜または透明導電膜の製造に貢献するものである。

【課題を解決するための手段】

【0010】

上述した各課題を解決するために、本願の発明者らは炭素原子のシートにおける電気伝導の機構に着目した。炭素原子のシートからなるグラフェン膜は、原子層の数(以下「原子層数」という)が1以上の炭素原子のシートからなる炭素単体の膜状の物体である。グラフェン膜には、単層グラフェン(monolayer graphene)のみならず、例えば炭素原子のシートに含まれる原子層数が2である2層グラフェン(bi-layer graphene)や原子層数が3である3層グラフェン(tri-layer graphene)といった、単一の原子層または複数の原子層の炭素原子のシートが含まれている。単層グラフェンの場合には、炭素原子のシートが含まれる平面において、電子のバンド構造が、線形の分散関係(dispersion relation)となるディラックコーン(Dirac cone)と呼ばれる状態となっている。この特殊なバンド構造が上述した高い移動度の起源である。これに対し、炭素原子の原子層が互いに隣り合って積み重なっている場合には、炭素原子のシートにおける原子層数が増すにつれて、電子のバンド構造が上述の特殊なものから半金属的なものに変化してゆく。このバンド構造の変化が原因となって、炭素原子のシートに含まれる原子層数を増加させた場合の移動度が低下しているのではないか、と発明者らは推測している。

【0011】

そしてその考えをさらに推し進めることにより、半金属的なバンド構造への変化を抑制することが可能なことに発明者らは気づいた。半金属的なバンド構造への変化のより詳細な原因は、炭素原子のシートにおいて各原子層の炭素原子に属しているπ電子の軌道が、隣接する原子層における炭素原子のπ電子の軌道との間で混成する(hybridize)ためである。したがって、互いに隣接して形成されている炭素原子の原子層において、炭素原子の別々の原子層に属するπ電子の間の相互作用を弱めることができれば、π電子の混成が生じにくくなるはずである。そうすれば、炭素原子の原子層を積み重ねることに伴うバンド構造の変化が抑制され、炭素原子のシートに含まれる原子層の数を増大させても、炭素原子の原子層各々における移動度が単層グラフェンの移動度に近付くであろう。このような考えにしたがって本発明は創出された。

【0012】

すなわち、本発明のある態様においては、1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、該第1および該第2のグラフェン膜の間に挟まれている挿入膜とを含む超格子構造を備える導電性薄膜が提供される。

【0013】

ここで、超格子構造(superlattice structure)とは、原子または分子を含む要素の薄膜を重ね合わせた層構造(layer structure)をいう。上記超格子構造の一例は、薄膜の要素として互いに区別される組成を選び、組成の異なる材質の要素を互いに積層して組み合わせた任意の層構造である。ここでの薄膜の要素には、炭素原子の結晶からなる1原子層以上のシート、金属原子の1原子層以上のシート、ならびに、絶縁体を構成する単体元素、化合物の分子結晶、イオン結晶および共有結合性結晶の1原子層以上のシートなどを選択することができる。また、炭素原子を1原子層以上含む炭素原子のシートである膜(グラフェン膜)と、挿入膜となる物質の1原子層以上のシートからなる膜とが、厚み方向に交互に形成されている層構造も上記超格子構造の一例である。

【0014】

グラフェンとは、1以上の任意の原子層数だけの炭素原子のシートである単体炭素の組成物をいう。ただし、発明の構成を明確に示すため、以降の記載において、単層、2層、3層グラフェンなどいくつかの明確な場合を除き、単なる「グラフェン」との用語を用いず、より明確な用語を用いる。まず、炭素原子の平面状の配列により構成される結晶構造を特に指す場合には「炭素原子のシート(a sheet of carbon atoms, sheets of carbon atoms)」と記す。そして、その1以上の任意の原子層数の炭素原子からなるシートが特に単体炭素からなる任意の厚みを有する薄膜であることを示すために、その薄膜全体を指して「グラフェン膜(a graphene film)」と記す。したがって、本出願においてグラフェン膜と言及した場合には、いわゆる単層グラフェンのみならず、典型的には、2層グラフェンや3層グラフェンなど、任意の原子層数の炭素原子のシートの構造体が含まれている。また、本出願におけるグラフェン膜は、炭素原子のシート以外の物質が極力含まれないように形成されている。各炭素原子のシートは概して2次元的な平面状の広がりを有しているが、特にその広がりの範囲が特定されるものではない。

【0015】

本発明の上記態様においては、超格子構造において第1および第2のグラフェン膜の間に挟まれるように挿入膜が位置している。この超格子構造を採用することにより、第1のグラフェン膜に属する炭素原子の原子層と、第2のグラフェン膜に属する炭素原子の原子層との間におけるπ電子等の電子の相互作用を、挿入膜が配置されない場合に比べて弱めることができる。このため本発明の上記態様の導電性薄膜においては、炭素原子の全原子層を直接積み重ねて構成されているグラフェン膜からなる導電性薄膜に比べ、炭素原子の原子層各々の示す移動度を高く維持することが可能であり、高い導電率を実現することができる。

【0016】

本発明の上述の態様において、前記超格子構造は、(グラフェン膜/前記挿入膜)からなる積層単位(stacking unit)が複数積層された超格子構造であり、前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜であると好適である。積層単位とは、超格子構造に含まれている要素となる薄膜を組み合わせたものであり、複数積層されて超格子構造をなす際の単位となるものである。本出願においては、括弧により囲むことによって、積層単位を構成する要素となる薄膜の順序とその組成または性質とを必要に応じ明示する。

【0017】

本発明のある態様においては透明導電膜も提供される。すなわち、1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、該第1および該第2のグラフェン膜の間に挟まれている挿入膜とを含む超格子構造を備える透明導電膜が提供される。

【0018】

ここで、本出願における透明導電膜とは、導電性薄膜のうち光透過性を示すものを指す。光透過性を示す膜は、用途ごとの要求に適う光透過率を有している。その光透過率についての要求基準を例示すれば、例えば紫外線、可視光、赤外線などの用途に合せた帯域や、上限下限によって特定される波長域または周波数域において、ある値以上の透過率を示すこと、である。なお、本出願の透明導電膜は、散乱やヘイズといった光の伝播方向を乱す性質の有無は問わない。

【発明の効果】

【0019】

本発明のいくつかの態様においては、グラフェンにおいて1原子層の炭素原子のシートが示す高い移動度を可能な限り維持したまま、複数原子層の炭素原子のシートを導電性薄膜に含めることが可能となる。このため、本発明のいくつかの態様においては、低いシート抵抗の導電性薄膜、ひいては透明導電膜が提供される。

【図面の簡単な説明】

【0020】

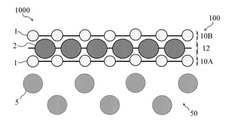

【図1】本発明のある実施形態における導電性薄膜の構成例(導電性薄膜1000)を示す概略断面図である。

【図2】本発明のある実施形態における導電性薄膜の構成例(導電性薄膜1100および1200)を示す概略断面図である。

【図3】本発明のある実施形態における導電性薄膜の構成例(導電性薄膜1300)を示す断面概略図である。グラフェン膜と第1単位挿入膜と第2単位挿入膜と第1単位挿入膜の積層の概念図である。

【図4】本発明のある実施形態における導電性薄膜の構成例(導電性薄膜1400)を示す断面概略図である。

【図5】本発明のある実施形態において作製した導電性薄膜の実施例1のサンプルについての電気特性の測定結果のグラフである。

【図6】本発明のある実施形態において作製した導電性薄膜の実施例2のサンプルについての導電率と光透過率の測定結果のグラフである。

【図7】本発明のある実施形態において作製した導電性薄膜の実施例3のサンプルについての導電率と光透過率の測定結果のグラフである。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について説明する。以下の説明に際し特に言及がない限り、全図にわたり共通する部分または要素には共通する参照符号が付されている。また、図中、各実施形態の要素のそれぞれは、必ずしも互いの縮尺比を保って示されてはいない。さらに、本出願において「からなる」とは、ある組成が、本願発明の趣旨を逸脱しない範囲において、不純物を含んでいても構わない趣旨である。

【0022】

<第1実施形態>

本発明の第1実施形態においては、グラフェン膜を含む導電性薄膜または透明導電膜を形成する実施態様について説明する。

【0023】

本実施形態の導電性薄膜は、1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、第1および第2のグラフェン膜の間に挟まれている挿入膜とを含む超格子構造を備えている。ここで、本実施形態の導電性薄膜の超格子構造は、最も単純な構成の場合、例えば炭素原子のシートに対して格子整合する基板の一の面に第1のグラフェン膜が形成され、次いで、挿入膜が形成され、さらに、第2のグラフェン膜が形成されて構成されている。このような超格子構造は必ずしも周期的な構成であることを要さない。

【0024】

図1は、本実施形態の導電性薄膜における構成例(導電性薄膜1000)を示す概略断面図であり、本実施形態の導電性薄膜における超格子構造の構成を最小限の要素によって示している。図1に示すように、本実施形態の導電性薄膜1000は超格子構造100を備えている。この超格子構造100は、1原子層以上の炭素原子のシートからなる第1のグラフェン膜10Aと、1原子層以上の炭素原子のシートからなる第2のグラフェン膜10Bと、挿入膜12とを含んでいる。導電性薄膜1000は、典型的には、基板50をなす原子または分子5の結晶格子に対して格子整合するようにして形成された超格子構造100を含んでいる。超格子構造100において、第1および第2のグラフェン膜10Aおよび10Bとして図示しているのは1原子層の炭素原子1のシートである。炭素原子1の各シートは、図1において線分によって接続されている複数の円によって描かれている。各円の並びは平面状に並ぶ炭素原子1を仮想的に切断した様子を表現しており、各円を接続する線分は同一の原子層に属する炭素原子1の間の化学結合を表現している。挿入膜12についても同様であり、挿入膜12を構成する原子または分子2を円により表現し、原子のシート内の化学結合を線分により表現している。基板50についても同様である。なお、基板50については線分の記載を省略している。また、挿入膜12の原子または分子2については、挿入膜12を構成する原子が同一種類であることを意味するものではない。さらに、本出願の図面の記載においては、発明を明瞭に説明するため、原子のシート各々における各原子を明示している。しかし、本出願の図面は、本出願の各図面の左右方向の位置、または各図の紙面に垂直な位置として表現されている各原子の相互の位置は、単一の原子のシートにおいても、また、別々の原子のシートの間においても、必ずしも正確には表現していない。

【0025】

本実施形態の導電性薄膜においては、典型的には、(グラフェン膜/挿入膜)からなる積層単位が複数積層されたものから超格子構造が構成されている。図2は、本実施形態における導電性薄膜の構成例である導電性薄膜1100および1200を示す概略断面図である。図2(a)に示す導電性薄膜1100は超格子構造110を備えている。超格子構造110は、1原子層以上の炭素原子1のシートからなるグラフェン膜10と挿入膜12とを含む積層単位22を備えている。以下、積層単位の各々を特定したり区別したりする場合には、積層単位22A等とアルファベットを付し、積層単位を総称する場合には、積層単位22等とアルファベットの明示を省略する。積層単位それぞれが含む各要素についても同様とする。挿入膜12は原子または分子2のシートを含んでいる。超格子構造110は積層単位22が複数積層されたものであり、典型的には図2(a)に示すように、積層単位22Aの面の上に積層単位22Bが他の層を介さずに隣接して形成され、同様に、積層単位22C、22D、22Eと互いに隣接して順次形成されている。導電性薄膜1100も、典型的には基板50をなす原子または分子5の結晶構造に対して格子整合するようにして形成されている。なお、図2において導電性薄膜1100は、積層単位22が積層単位22A〜22Eの5単位だけ形成された構造を示しているものの、積層単位22の単位の数は特には限定されない。

【0026】

図1と図2(a)とを対比すれば明らかなように、図2(a)において積層単位22Aおよび22Bに属する二つのグラフェン膜10Aおよび10Bは、積層単位22Aに属する挿入膜12Aを挟むように位置する点を含めて、図1における第1のグラフェン膜10Aと第2のグラフェン膜10Bと同様の位置関係にある。以下、明確な積層単位を示していない図1の第1のグラフェン膜10Aと第2のグラフェン膜10Bについても、区別を要さないときには、総称される「グラフェン膜10」の一部に含むものとする。

【0027】

図2(a)の導電性薄膜1100における超格子構造110は、基板50の側から、積層単位22を構成する要素の膜それぞれを順次形成して作製される。例えば、グラフェン膜10Aを形成してから挿入膜12Aを形成することによって積層単位22Aを形成し、同様に積層単位22Bを形成する、というように処理を繰り返すことによって超格子構造110が作製される。

【0028】

図1および図2(a)の導電性薄膜1000および1100において、各グラフェン膜10を単一の原子層の炭素原子1のシートによって図示している。ただし、本実施形態の導電性薄膜1000および1100に含まれる各グラフェン膜10は、特に明記しない限り、複数の原子層を含む炭素原子のシートからなるグラフェン膜とすることができる。また、グラフェン膜10は、典型的には炭素原子のシート以外の物質を極力含まないように作製される。

【0029】

グラフェン膜10は、例えば単結晶基板である基板50の面の上にエピタキシャル成長させることにより形成される。このエピタキシャル成長のための基板50は、例えば3回対称または6回対称の結晶構造を有しているものである。3回対称の結晶構造の単結晶基板の例は、Fe(111)面、Ni(111)面、Cu(111)面、Ir(111)面、Pd(111)面、Pt(111)面である。また、6回対称の結晶構造の単結晶基板の例は、Co(0001)面、Ru(0001)面、Al2O3(0001)面(サファイア)である。なお、基板の種類を特定するために、化学組成と面指数とを組み合わせて「Ni(111)面」等と記している。基板50のある面の上に成長されたグラフェン膜10を含む導電性薄膜1000または1100は、典型的には、基板50に支持されたまま用いられる。別の使用形態としては、基板50のある面の上に成長された導電性薄膜1000または1100は、適当なタイミングで何らかの手法によって基板50から剥離されて用いられる。剥離された導電性薄膜1000または1100は、使用目的に応じて、自己保持膜(free standing film)として、または、別の物体に支持される膜として用いられる。この別の物体として採用しうるものは、成長に用いられたものとは別の基板や、何らかの電子デバイスなどを含み、特に限定されない。基板50から剥離された導電性薄膜1000または1100は、必要に応じて、例えば別の物体への転写、微粉末にして分散した後の塗布、ポリマー支持膜上に形成した後のロールへの巻き取り、等の各種の処理に用いられる。

【0030】

炭素原子1のシートは二次元性が強く表れて、基板との結合が通常の結晶に比べて弱い性質を備えている。このため、適切な工夫を施すことによって、典型的な成長用の基板以外の基板の上にもエピタキシャル成長によってグラフェン膜10を形成することが可能である。例えば、4回対称性を示す基板など、3回対称でも6回対称でもない対称性の基板、格子定数がグラフェンのものと相違する基板、または、完全な単結晶基板とはいえない基板を用いても、グラフェン膜10を成長させることが可能である。したがって、上述した格子整合とは、基板50とグラフェン膜10との間でエピタキシャル成長が少なくとも部分的に可能になる程度の結晶格子のマッチングの状態を一般に指し示している。すなわち、ここでの基板と膜の間における格子整合とは、結晶格子の対称性や格子定数のマッチングの程度が、格子ひずみやそれに伴う膜応力が生じることを完全に排除するほどに高いことを規定しているものではない。

【0031】

本実施形態において採用されるグラフェン膜10のエピタキシャル成長手法は、典型的には、化学気相成長法(Chemical Vapor Deposition:CVD)または物理蒸着(Physical Vapor Deposition:PVD)である。CVDを採用する場合、大気圧のガス雰囲気または超高真空に減圧された真空槽内において、炭化水素ガスが、高温加熱状態にされ、炭素原子のシートと格子整合する基板50の面に向かって吹き付けられる。この処理においては、メタンなどの炭化水素ガスの分子がクラッキングされラジカルが生成される。このラジカルは、吹き付けられている基板50の表面、例えばNi(111)面の表面に沿って移動つまりマイグレーションしてゆく。そして基板50を構成する原子の原子ステップ端に到達すると、ラジカルは、その原子ステップの端部に付着してグラフェン膜10を構成する炭素原子1のシートとなる。こうして、上記基板50の面の上にレイヤー・バイ・レイヤーの態様によって炭素原子1のシートが成長し、グラフェン膜10の形成が進行してゆく。なおCVDを採用する場合の原料ガスとなる炭化水素ガスは特には限定されない。代表的な原料ガスには、メタンなどのアルカン、エチレンなどのアルケン、アセチレンなどのアルキンなどの飽和および不飽和炭化水素の原料ガスを含み、それ以外にも、直鎖型、分枝鎖型、環状など任意の化学構造の物質の原料ガスを用いることができる。

【0032】

また、グラフェン膜10を成長させるためのPVDの具体的な手法としては、MBE(Molecular Beam Epitaxy)やPLD(Pulse Laser Deposition)などを採用することができる。MBEによりグラフェンを成長させるためには、まず、超高真空に減圧した真空槽内にて炭素原子1の供給源となるグラファイトが約2000℃程度に加熱される。これにより原子状炭素の分子線が形成される。この分子線を、加熱されている基板50の一方の面に向けて供給すると、その基板50に到達した原子状炭素が基板50の面の上にてレイヤー・バイ・レイヤーの態様によって炭素原子1のシートからなるグラフェン膜10が形成される。MBEを採用すれば、高品質な炭素原子1のシートからなるグラフェン膜10を形成することが可能である。

【0033】

一方、PLDによりグラフェン膜10を成長させる場合には、例えば1×10−9torr(1.33×10−7Pa)程度の超高真空にされている真空槽内のグラファイトに対して、照射強度つまりパワー密度が調整されたKrFのエキシマーレーザー(波長248nm)が照射される。レーザーによってアブレーションされ瞬時に蒸発した炭素は、原子状の分子線を形成する。この炭素の分子線を加熱された格子整合する基板50に供給してレイヤー・バイ・レイヤー成長を行う。PLDにおいても、高品質な炭素原子1のシートを含むグラフェン膜10を形成することが可能である。

【0034】

上述したCVDおよびPVDのいずれの手法を用いる場合であっても、グラフェン膜10として形成される炭素原子のシートの原子層数は、形成時間や処理条件を調整することによって制御される。また、グラフェン膜10の膜質すなわち炭素原子1のシートにおける結晶構造の均一性も、基板50の温度や処理温度などの形成のためのパラメータを適宜調整することによって制御される。

【0035】

ここで、図1および図2(a)に示した導電性薄膜1000および1100において、グラフェン膜10を原子層数が2以上となるようにすることもできる(図示しない)。本実施形態においてグラフェン膜10のそれぞれをなす炭素原子1のシートが含む原子層数は、好適には1原子層以上5原子層以下である。特に好適には、グラフェン膜10のそれぞれには炭素原子のシートが1原子層のみ含まれる。グラフェン膜10に6原子層以上の炭素原子のシートが含まれる場合には、グラフェン膜10の内部において炭素原子の各原子層が互いに近接して配置される。この場合、グラフェン膜10における電子のバンド構造が半金属のバンド構造になってしまう。これに対し、グラフェン膜10が含む炭素原子1のシートの原子層数を、1原子層以上5原子層以下、特に好ましくは1原子層とすれば、グラフェン膜10における移動度は、単一の原子層からなる炭素原子のシート(単層グラフェン)が示す高い移動度に近い値となる。

【0036】

また挿入膜12は、グラフェン膜10のある面の上にエピタキシャル成長させることによって形成される1原子層以上の原子または分子2のシートを持つ膜である。挿入膜12においては、原子または分子2のシートをなす結晶格子が面内において3回対称または6回対称であると好ましい。このような挿入膜12は、形成したグラフェン膜10の面の上に例えばエピタキシャル成長によって形成される。本実施形態の挿入膜12として適するものは絶縁体材料と金属材料である。挿入膜12に採用する絶縁体材料として好適な材質は、h−BN(六方晶窒化ホウ素、hexagonal boron nitride)、MgO(111)面、Al2O3(0001)面(サファイア)、およびSiC(0001)面である。なお成長させる面の面指数も必要に応じて明示している。同様に、挿入膜11として好適な金属材料としては、Fe(111)面、Co(0001)面、Ni(111)、Cu(111)面、Ru(0001)面、Ir(111)面、Pd(111)面、およびPt(111)面である。絶縁体材料の場合であってもまた金属材料の場合であっても、挿入膜12は1種類以上の材質が選択される。

【0037】

本実施形態の導電性薄膜1000および1100においては、1原子層以上の炭素原子のシートを含むグラフェン膜10、例えば第1のグラフェン膜10Aと第2のグラフェン膜10Bとが、挿入膜12を挟んでいる。このため、グラフェン膜10が含んでいる炭素原子のシートのうち、挿入膜12を挟む配置となる二つの原子層をなす炭素原子のπ電子同士の相互作用が弱まる。その結果、炭素原子の両シートにおける電子の移動度が、単層グラフェンの場合のような大きい値に維持される。特に挿入膜12が絶縁体である場合には、挿入膜12を挟む両側の炭素原子のシートの間のπ電子の間の相互作用を弱める作用が大きいため、グラフェン膜10それぞれにおける移動度の低下を良好に防止することができる。

【0038】

一方、挿入膜12が金属である場合には、金属材料の電子軌道(d電子またはf電子)と炭素原子のπ電子との間に相互作用が生じる可能性がある。しかし、その相互作用は、炭素原子の二つの原子層が互いに隣接することによりπ電子同士の間に混成軌道が形成される場合のような顕著な移動度の低下をもたらすことはない。挿入膜12が金属である場合には、これとは別の効果として、金属の挿入膜12の領域から伝導キャリアが供給される効果が生じ、移動度ではなくキャリア密度が増加することによって、導電性薄膜1000および1100全体のシート抵抗が低下する場合もある。

【0039】

本実施形態の挿入膜12のエピタキシャル成長の手法としても、CVDまたはPVDが採用される。例えば挿入膜12としてh−BN膜を形成するためにCVDを採用する場合、ホウ素と窒素が6員環構造を形成したボラジンガスがグラフェン膜の面の上に吹き付けられる。この際、基板50は例えば背面から加熱されているため、グラフェン膜の面も高温になっている。この処理により、クラッキングされたボラジンガスに由来するh−BN膜が、炭素原子のシートの結晶格子と整合した状態を保ちながらエピタキシャル成長する。PVDの一手法であるMBEを採用した場合には、例えばh−BN膜を挿入膜12として形成する際に、BおよびNを主成分とするラジカルの分子線が基板50のグラフェン膜10の形成された面に向けて供給される。PVDの別の手法であるPLDを採用する場合には、レーザーのターゲットとしてh−BNが用いられて、h−BNの分子線が基板50のグラフェン膜10の面に向けて供給される。

【0040】

本実施形態の導電性薄膜1000および1100において挿入膜12一つあたりに含まれる原子層数は、1原子層以上10原子層以下であるのが特に好ましく、特に1原子層以上3原子層以下であるのがより好ましい。挿入膜12に含まれる原子層数が11以上である場合には、導電性薄膜1000または1100の膜全体に対してグラフェン膜10の性質が反映されにくくなってしまう。これは、グラフェン膜10よりも挿入膜12の物性が支配的になるためである。また、挿入膜12に含まれる原子層の特に好適な数が1原子層以上3原子層以下であるのは、別々の積層単位22Aと積層単位22Bに含まれる炭素原子のシートが一体となって電気伝導に寄与するためである。これは、挿入膜12を挟む両側の炭素原子のシートの間における電気的な導通が良好に保たれるためである。特に、導電性薄膜1100において積層単位22Aまたは22Bそれぞれにおける炭素原子のシートの原子層数と挿入膜12の原子層数との比率が1:3程度である場合には、導電性薄膜1000または1100の膜全体の導通が良好となる。さらに、上記の良好な電気的な導通は、炭素原子のシートの面内における二次元的な電気伝導が良好に保たれつつ、挿入膜12を挟む両側の炭素原子のシートのうちの一方から他方へという厚み方向に対する導通が、例えばトンネル効果によって確保されるためでもある。

【0041】

図2(a)の導電性薄膜1100において、積層単位22は、例えば導電性薄膜として要求される性能に合わせた単位の数だけ形成される。本実施形態の導電性薄膜1100において積層単位22の数は、配線などの低いシート抵抗が必要な用途に導電性薄膜1100を適用する場合、所望のシート抵抗が得られるだけの積層数とされる。それに対して、本実施形態にて形成される導電性薄膜1100を透明導電膜として用いる場合には、積層単位22は、必要な光透過率、例えば80%以上の透過率が得られるまでの数の範囲で形成するのが好ましい。これは、電気的な導電性と光の透過性とを両立させるためである。

【0042】

本実施形態の導電性薄膜1000および1100において挿入膜12に含まれる原子または分子のシートの原子層数は、グラフェン膜10を構成する炭素原子1のシートの原子層数と同様に、必ずしも1原子層のみに限定されてはいない。挿入膜12は、2以上の原子層の互いに直接積層された絶縁体または金属の原子のシートとすることもできる。そのような構成例を図2(b)に示している。

【0043】

図2(b)は、本実施形態のある導電性薄膜の構成例(導電性薄膜1200)の断面概略図である。導電性薄膜1200は超格子構造120を含んでいる。その超格子構造120において複数積層されている積層単位24は、グラフェン膜10と挿入膜12とを備えている。グラフェン膜10は1原子層からなる炭素原子1のシートを備えているのに対し、挿入膜12は、複数の原子層数を含む原子または分子2のシートを含んでいる。なお、図2(b)においては基板の記載を省略している。

【0044】

導電性薄膜1200において一つの積層単位24に含まれる挿入膜12には、原子または3原子層からなる分子2のシートが配置されている。つまり、積層単位24Aおよび24Bそれぞれには、1原子層の炭素原子1のシートからなるグラフェン膜10Aおよび10Bと、3原子層の原子または分子2のシートからなる挿入膜12Aおよび12Bとが備えられている。挿入膜12として利用される材質は、典型的には絶縁体や金属であるため、原子または分子2は、同一の原子または分子のシート内もしくは積層単位24内の複数あるシート間において、さらには、積層単位24Aおよび24Bの間で、同種の原子または異種の原子の組み合わせとすることが可能である。

【0045】

留意すべきことに、挿入膜12に複数の原子または分子2のシートが含まれているときに、各シートは必ずしも同一の材料であることを要さない。この点に着目した一層好適な構成について、図3および図4に基づいて説明する。

【0046】

図3は、本実施形態における別の導電性薄膜の構成例(導電性薄膜1300)を示す断面概略図である。また、導電性薄膜1300には超格子構造130が備わっており、超格子構造130は複数の積層単位26により構成されている。図3においても基板の記載を省略している。

【0047】

導電性薄膜1300の各積層単位26には、グラフェン膜10と挿入膜12とが基板(図示しない)からこの順に含まれており、挿入層12としては、第1単位挿入膜14と、第2単位挿入膜16とが基板(図示しない)の側からこの順に形成されている。図3においては、グラフェン膜10と第1単位挿入膜14と第2単位挿入膜16とが、いずれも原子層数が1となるように図示されている。導電性薄膜1300における第1単位挿入膜14と第2単位挿入膜16とは互いに別種の材質である。図3においては、超格子構造130として積層単位26A、積層単位26B、積層単位26Cがこの順に形成されている。導電性薄膜1300の超格子構造130に含まれる積層単位26の数は特に限定されない。導電性薄膜1300を基板とともに用いるか、剥離して用いるかについても特に限定されない。

【0048】

本実施形態の導電性薄膜1300における各積層単位26は、典型的には、絶縁体の第1単位挿入膜14と、金属材料の第2単位挿入膜16とから構成される。この構成は、第1単位挿入膜14を挟む両側のグラフェン膜10、例えば、積層単位26Aに属するグラフェン膜10Aと、積層単位26Bに属するグラフェン膜10Bとに含まれる電子同士の相互作用が、第1単位挿入膜14Aおよび第2単位挿入膜16Aによって低減される。このため、グラフェン膜10が超格子構造130に多数備わっていても、個々のグラフェン膜10A、10Bおよび10Cにおける移動度を高い値に維持することが可能である。しかも、第2単位挿入膜16の金属材料は、各グラフェン膜10に対して伝導キャリアを供給する作用を有している。例えば、積層単位26Aに属する第2単位挿入膜16Aからは、積層単位26Aに属するグラフェン膜10Aと、第2単位挿入膜16Aに隣接し積層単位26Bに属しているグラフェン膜10Bとに対して電子が供給される。

【0049】

この伝導キャリアの供給作用は、第2単位挿入膜16の金属原子とグラフェン膜10の炭素原子のシートの電子にとっての仕事関数が相異することに起因している。第2単位挿入膜16の金属原子の仕事関数が、グラフェン膜10のものよりも浅い場合、つまり真空準位を基準にしてより小さな絶対値の負の値である場合には第2単位挿入膜16の金属から電子がグラフェン膜10に供給され、逆の場合にはホール(正孔)が供給される。このような機構によってグラフェン膜10の伝導キャリアの密度が高められるため、図3に示した導電性薄膜1300においては、第1層入膜12がグラフェン膜10の移動度を高く維持する作用とも相まって、高い導電率を得ることができる。このため、別の典型例として金属材料と絶縁体材料の位置を交換し、第1単位挿入膜14を金属材料としても同様の効果が達成される。故に、第2単位挿入膜16を絶縁体材料とするような構成も本実施形態の好適な構成となる。

【0050】

導電性薄膜1300において、超格子構造130をなす積層単位26の単位の数は、配線などの電極応用の場合は所望のシート抵抗が得られる数とされることが好ましい。また、グラフェン膜10、第1単位挿入膜14、第2単位挿入膜16は、それぞれが1を超える原子層数となる構成とすることもできる。さらに、導電性薄膜1300を透明導電膜として用いる場合には、必要な光透過率、例えば80%以上の透過率が得られるまでの単位の数だけ積層単位26が形成されるのが好ましい。

【0051】

図4は、本実施形態の導電性薄膜のさらに別の構成例(導電性薄膜1400)を示す断面概略図である。ここでも基板は図示していない。図4に示すように、導電性薄膜1400の超格子構造140は積層単位28が複数積層されて構成されている。各積層単位28には、グラフェン膜10と挿入膜12が基板(図示しない)からこの順に含まれており、挿入膜12には、第1単位挿入膜14、第2単位挿入膜16、および第3単位挿入膜18がこの順に形成されて含まれている。典型的には、第1単位挿入膜14と第3単位挿入膜18はいずれも絶縁体材料であり、第2単位挿入膜16は金属材料である。

【0052】

本実施形態の導電性薄膜1400における超格子構造140は、第1単位挿入膜14、第2単位挿入膜16および第3単位挿入膜18のすべてを挟むように配置される両側のグラフェン膜10において、これらのグラフェン膜10の間における電子同士の相互作用が低減される。例えば、積層単位28Aおよび28Bにおけるグラフェン膜10Aおよび10Bに属する炭素原子1のシートにおける原子層の間における電子の相互作用は、いずれも積層単位28Aにおける第1単位挿入膜14A、第2単位挿入膜16A、および第3単位挿入膜18Aによって低減される。このため、導電性薄膜1400においてグラフェン膜10が多数配置されていても、個々のグラフェン膜10の移動度は高い値に維持される。しかも、上述した導電性薄膜1300(図3)における超格子構造130の場合と同様に、導電性薄膜1400においても第2単位挿入膜16の金属材料は、グラフェン膜10に対して伝導キャリアを供給する作用を有している。加えて、第2単位挿入膜16の金属原子は、グラフェン膜10に属する炭素原子1のシートには直接接しないようにもされている。例えば、グラフェン膜10Bに対しては、積層単位28Aおよび28Bにそれぞれ属する第2単位挿入膜16Aおよび16Bの金属原子から伝導キャリアが供給される。この際、積層単位28Aの第3単位挿入膜18Aおよび積層単位28Bの第1単位挿入膜14Bがあるために、グラフェン膜10Bに属する炭素原子1のシートは金属材料に直接接していない。この導電性薄膜1400の超格子構造140の構成を採用すると、グラフェン膜10のキャリアの散乱の原因とはならない。グラフェン膜10から金属材料を遠ざけているためである。

【0053】

なお、グラフェン膜10の炭素原子1のシートにおいて近接している金属原子により伝導キャリアが散乱されるのは、金属原子が炭素原子1のシートに接していてしかもその金属原子の結晶格子に乱れが生じている場合である。金属原子の結晶格子が乱れて、例えばランダムに位置していたりすると、金属原子はグラフェン膜10の2次元電子ガスの電子に対して電荷不純物による非周期的なポテンシャル変動を生じさせる。このため、グラフェン膜10の電子またはホールが散乱されて移動度が低下する。なお、図4においては、第1単位挿入膜14と第3単位挿入膜18に含まれる原子または分子2を共通の記載としている。しかし、第1単位挿入膜14のための原子または分子と、第3単位挿入膜18のための原子または分子とは、互いに別々の絶縁体とすることによっても同様の効果が達成される。したがって、異種の絶縁体を第1単位挿入膜14と第3単位挿入膜18に含まれる原子または分子に用いる導電性薄膜も、本実施形態に含まれている。

【0054】

図4の導電性薄膜1400においても、超格子構造140を形成するための積層単位28の単位の数は、配線などの電極に応用する場合には所望のシート抵抗が得られる数とされることが好ましい。また、グラフェン膜10、第1単位挿入膜14、第2単位挿入膜16および第3単位挿入膜18は、これらのうちの1以上の膜における原子層数が1を超えるように構成することもできる。さらに、導電性薄膜1400を透明導電膜として用いる場合には、積層単位140における積層単位28の単位の数は、必要な光透過率、例えば80%以上の透過率が得られる数とされるのが好ましい。

【0055】

なお、図2〜4に示した導電性薄膜1100〜1400の超格子構造110〜140は、いずれも、図1に超格子構造100として示した本実施形態の導電性薄膜における超格子構造の最小限の構成を有している。超格子構造110〜140において積層単位22〜28のうち隣接するものを選び、それぞれに含まれるグラフェン膜10を、第1および第2のグラフェン膜と特定することができるためである。

【0056】

[実施例]

次に、本発明の第1実施形態として説明した導電性薄膜を作製した実施例1〜4について説明する。必要に応じ、第1実施形態に含まれない比較例についても説明し、各図面の符号を参照する。また、以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は本発明の趣旨を逸脱しない限り適宜変更することかできる。したがって、本発明の範囲は以下の具体例に限定されるものではない。

【0057】

[実施例1および比較例1]

実施例1は、本実施形態の導電性薄膜において、図1および2に示した導電性薄膜1000、1100および1200と類似の構成の導電性薄膜を有するサンプルを作製し電気的性質を測定したものである。実施例1に用いた導電性薄膜においては、導電性薄膜1000、1100および1200と同様に、各グラフェン膜10には、炭素原子のシートが1原子層だけ配置された。その際、挿入膜12に含める原子層数を0、1〜4、7、および10原子層と変化させて電気的性質を測定した。つまり、実施例1においては、図1〜3に明示したとおりの導電性薄膜1000、1100および1200からみると、挿入膜12に含める原子層数が異なる導電性薄膜のサンプルについても調査した。なお、挿入膜12に含める原子層数が0であるサンプルは挿入膜12それ自体を配置していないのと同じであり、本実施形態には含まれない。このため以下このサンプルを比較例1という。

【0058】

実施例1および比較例1の導電性薄膜の各サンプルを作製するための形成方法としてはグラフェン膜10および挿入膜12ともにPLDを採用した。形成処理を行なうためにPLDを採用したのは、膜の形成の際に原子層を単位として膜厚を制御する高い精度が達成されるためである。また、実施例1における基板は、原子平坦(atomically flat)な単結晶のNi(111)面の基板(以下「Ni基板」という)とした。このNi基板は、(111)面を露出させるように切り出した10cm角のNi基板であり、その(111)面を、エピタキシャル成長の下地とするために清浄表面となるように準備した。具体的には、RHEED(高速反射電子回折)にて基板を観測しながら、基板に含まれている不純物を析出させ、それを除去する処理を行なった。析出の処理は、1×10−9Torr(1.33×10−7Pa)程度の超高真空に減圧したチャンバー内にて基板温度(設定温度)1000℃に基板を加熱し、10分保持することにより実施した。また、析出した不純物を除去する処理は、同じチャンバー中において、基板温度1500℃、加熱時間1秒の条件でのフラッシュアニーリングを基板に施して実施した。フラッシュアニーリングを行なうと、Ni基板の最表面層が瞬間的に蒸発するため、その時点で析出している不純物が除去される。この1000℃の加熱およびフラッシュアニーリングの処理をRHEEDのスポットが強くなるまで繰り返すことにより、Ni基板に原子平坦なNi(111)面の清浄表面を準備した。

【0059】

次に、Ni基板の清浄表面に対して炭素を供給して炭素原子のシートからなるグラフェン膜10をPLDにより形成した。グラフェン膜10を形成するために、真空チャンバー内のNi基板の清浄表面に対向する位置にレーザーのターゲットとなるグラファイトを配置した。そしてそのターゲットに向けて、波長248nmのKrFエキシマーレーザーを予め条件を決定しておいたパワー密度により真空チャンバーの外部から照射した。Ni基板は700℃に維持されていた。レーザーが照射されたグラファイトの最表面からはNi基板に向けて、アブレーションによって瞬間的に蒸発した炭素が分子線として供給された。この処理中、Ni基板の表面をRHEEDにより継続して観測し、RHEEDのスポット強度をモニターしていた。炭素の供給を開始するとRHEEDのスポット強度が変化したため、RHEEDの強度が最初に最大値となったところでレーザーを停止して炭素の供給を停止することにより、炭素の被覆率を制御した。なお、RHEEDのスポット強度はいわゆるRHEED振動を示した。RHEEDのスポット強度は、形成された炭素の被覆率が0ML(ML:mono layer)、1ML、2ML、・・・に相当する場合に最大(極大)となり、0.5ML、1.5ML、2.5ML、・・・に相当する場合に最小(極小)となる。このため、スポット強度が最初に最大値を示した上述したタイミングは、ちょうど1原子層の炭素原子のシートがNi基板の成長表面を覆っているタイミングであった。

【0060】

続けて、レーザーを照射するターゲットをh−BNに変更し、上述したのと同様のKrFのエキシマーレーザーを当該ターゲットに照射することにより、h−BNの分子線をNi基板のグラフェン膜に向けて供給した。そして、グラフェン膜を成長させる際と同様に、RHEEDのスポット強度を観測しながらグラフェン膜の面の上に挿入膜となるh−BNをPLDによりエピタキシャル成長させた。なお、エキシマーレーザーのパワー密度は、挿入膜の形成に適する条件を予め決定しておき、その条件を用いた。また、ホウ素原子と窒素原子の比率は、h−BNのターゲットにおいてはストイキオメトリックな1:1の比率であった。しかし、事前の検討により、KrFエキシマーレーザーのアブレーションによって形成されたh−BN膜においては、窒素原子の比率が低下していた。そのため、実施例1のサンプルの作製にあたり、PLD法による成長の際の雰囲気として窒素ラジカルまたはアンモニアを供給することにより、低下した窒素分率を補った。

【0061】

本実施例においては、挿入膜として原子層数の異なるサンプルを作製するために、RHEED振動の変化をモニターし、その最大値を経た回数に応じて、挿入膜におけるh−BNの原子層数(以下「h−BN原子層数」という)が1〜4、7、および10である実施例1のサンプルを作製した。

【0062】

以上のグラフェンの形成工程とh−BNの形成工程とを1回ずつ行なうことにより、積層単位1つ分の形成処理を完了した。本実施例では、その形成処理を8回繰り返すことにより、8つの積層単位の超格子構造を有する導電性薄膜のサンプルを作製した。実施例1において作製した導電性薄膜の構造は、すべての積層単位が記載されていないこと、そして、挿入膜の原子層数が1〜4、7、および10であるサンプルが作製されていることを除けば、導電性薄膜1000、1100および1200と同様である。

【0063】

なお、比較のため、挿入膜を含まない構成の比較例1のサンプルも作製した。このサンプルにおいては、原子層数が1の炭素原子のシートからなるグラフェン膜のみを含む8つの積層単位をNi基板の上に積層した。

【0064】

図5に、本実施形態の実施例1として作製した導電性薄膜の各サンプルについての電気測定の測定結果のグラフを示す。このグラフは、導電性薄膜のグラフェン膜10に含まれる炭素原子のシートそれぞれにおける移動度(左縦軸および丸マーク)と、導電性薄膜の膜全体を均質な薄膜と仮定した場合の電気伝導率(右縦軸および四角マーク)とを示している。グラフの横軸は、挿入膜12としてグラフェン膜10の間に配置されるh−BNの原子層数、つまり、積層単位あたりのh−BN原子層数である。比較例1として作製したh−BNの原子層数が0のサンプルについても同じグラフに記載している。

【0065】

図5に示す数値の測定法は以下の通りである。導電率は、Si基板上に形成したSiO2膜の上に転写してから導電性薄膜のシート抵抗を測定し、そのシート抵抗の値と導電性薄膜の膜厚とを用いて算出した導電率である。このため、導電率は導電性薄膜が均質な薄膜であるという仮定を含んだ値である。これに対し移動度は、同様に測定されたシート抵抗から算出する際に、炭素原子のシートそれぞれの移動度が算出されるような換算を行って算出した。具体的には、まず、炭素原子のシートのみが占めている実質的な厚みを用いて測定されたシート抵抗から炭素原子のシートのみの導電率を算出した。この実質的な厚みは、グラファイトの層間距離(0.335nm)と等しい厚みの層が、導電性薄膜に含まれている8原子層だけ含まれているとして決定した。さらに、その炭素原子のシートのみの導電率を、炭素原子のシートのキャリア密度および電荷素量を用いて除算し、炭素原子のシートごとの移動度とした。炭素原子のシートのキャリア密度には、π電子の密度つまり炭素原子の単位体積あたりの数を用いた。なお、キャリア密度は実際の物質中で必ずしもh−BNの原子層数に対して変化しない定数とは限らないものの、ここでは、一定の数値を仮定している。

【0066】

図5に示すように、h−BNの原子層数が0の比較例1を基準とすると、実施例1のサンプルつまりh−BN原子層数が1以上のものでは、炭素原子のシートそれぞれの移動度が大幅に増加した。その移動度の増加は、h−BN原子層数が3まで観察され、h−BN原子層数を4以上に増加させた場合には移動度は大きな値を保ったまま増加しなくなった。これは、比較例1を含めて挿入膜の原子層数(h−BN原子層数)が0〜2である場合において移動度が小さいことは、炭素原子の各シートのπ電子同士が相互作用することによって炭素原子の各シートのバンド構造が半金属となっているという発明者らの理解とも符合するものである。

【0067】

さらに、挿入膜12の原子層数を3以上にすることにより、移動度が15000cm2/Vs程度となっている。このように、挿入膜12の原子層数を3以上としたときの炭素原子のシートは、単結晶を機械的に剥離して作製された炭素原子のシートの1原子層(単層グラフェン)の場合と同程度の大きな移動度を示している。これらの大きな移動度は、積層されている炭素原子のシートの電子同士の間におけるπ電子の相互作用が、挿入膜によって弱められ、単層グラフェンの移動度に近い値が実現するだろう、という理解とも符合している。

【0068】

その一方、導電率は、挿入膜の原子層数を3以上にすると低下し始める。その理由は一つには、伝導に寄与する炭素原子のシートの総数が変化せずに導電性薄膜全体の厚みが挿入膜の原子層数に応じて変化するためである。発明者らの予測では、さらに別の理由も関係している。それは、伝導が炭素原子のシートの二次元面に限定されることである。挿入膜12の原子層数が多くなると、導電性薄膜の厚み方向に、炭素原子のシートをまたがって移動するキャリアにとっては多くの原子層を横切る必要が生じるため、厚み方向への電気伝導が難しくなる。これとは対照的に、挿入膜が1〜3原子層程度であれば、挿入膜を挟む両側の炭素原子のシートの間において電気的な導通が良好となっているともいえる。これらの理由から、導電性薄膜が高い伝導性を示しているのが、挿入膜の原子層数が1〜3原子層程度の場合となっていると発明者らは予測している。

【0069】

実施例1において、導電率が高い値を示しているのは、積層単位あたり炭素原子のシートが1原子層、挿入膜の原子または分子のシートが3原子層の場合である。実施例1においては、この比率を満たすように挿入膜の原子層を決定した場合に良好な伝導特性が得られた。

【0070】

このように、実施例1において作製された絶縁体の挿入膜の原子層数が異なるサンプルにより、本実施形態の導電性薄膜において、絶縁体材料の原子層を挿入することによる効果、および、その原子層数を変化させる効果が確認された。

【0071】

[実施例2]

次に実施例2として、図3に示した導電性薄膜1300と類似の構造の導電性薄膜を作製した。実施例2の導電性薄膜においては、超格子構造130をなす積層単位26は8単位だけ積層して形成された。各積層単位26内において、グラフェン膜10には炭素原子のシートが1原子層備えられていた。また、第1単位挿入膜14には、h−BN原子層が3原子層備えられており、第2単位挿入膜16としてはNiが採用された。第2単位挿入膜16のNiの原子層数を変更して、実施例2の各サンプルとした。

【0072】

図6に、本実施形態の実施例2として作製した導電性薄膜の各サンプルについて、導電性薄膜の膜全体を均質な薄膜と仮定した場合の導電率(左縦軸および丸マーク)と光透過率(右縦軸および四角マーク)とのグラフを示している。なお、比較のため、Niを形成せず第1単位挿入膜14を採用しない構成の導電性薄膜も作製している。グラフの横軸は、Niの原子層数としている。

【0073】

図6に示した導電率のように、Niを積層単位26あたり1原子層以上形成すると、Niを形成しない場合から比べて導電性薄膜の導電率が向上していることを確認した。その導電率は、Niの原子層数を増すにつれて増加している。この原因は、Niの原子層数が少なく1〜3原子層程度である場合には、グラフェン膜の炭素原子のシートに対して伝導キャリアが供給されることによる効果によるものと発明者らは推測している。ここで、導電率はNiの原子層数とともに増大するものの、原子層数が約3以上となると大きくは増加しなくなる。この理由は、Niの原子層数が増すと導電性薄膜全体に占める第2単位挿入膜16の相対的な比率が増した結果Niの超薄膜としての影響が大きくなったため、および、上述したグラフェン膜10へのキャリア供給の効果がすでに十分に発揮されていることが影響したためであると推測している。

【0074】

図6には、Niの原子層数に対する導電性薄膜全体の光学透過率の変化も示している。この透過率は分光光度計により400〜2000nmの波長範囲の透過率を測定し、波長550nmにおいて測定された値である。Niの原子層数が増加すると、導電性薄膜における金属の比率が増すために、一般的には透過率が低下する傾向がある。実施例2の各サンプルについてもこの傾向が観察された。しかし、Niの原子層数が1〜3程度の場合は、透過率の値は比較的大きい値に維持されている。この理由として発明者らが推測しているものは、Niの原子層数が多い場合には、挿入膜12自体が通常の金属薄膜としての光透過特性を示し始めるのに対し、原子層数が4程度までの場合には、キャリアを炭素原子のシートに供与したこととも相まって、金属膜それ自体の自由電子ガスの特性が表れにくいため、というものである。

【0075】

このように、実施例2において作製されたサンプルにより、本実施形態の導電性薄膜において、第2単位挿入膜の金属材料の原子層を挿入する効果や、原子層数を変更する効果が確認された。

【0076】

[実施例3]

次に実施例3として、図4に示した導電性薄膜1400と類似の構造の導電性薄膜を作製した。実施例3の導電性薄膜においても積層単位28は8単位だけ積層された。各積層単位28内のグラフェン膜10における炭素原子のシートの原子層数は1とした。また、第1単位挿入膜14および第3単位挿入膜18には、それぞれh−BN原子層が2原子層備えられており、第2単位挿入膜16としては、サンプルごとに原子層数を変更して作製した。第2単位挿入膜16の金属材料としてはNiを形成した。

【0077】

図7に、本実施形態の実施例3として作製した導電性薄膜の各サンプルについて、導電性薄膜の膜全体を均質な薄膜と仮定した場合の導電率(左縦軸および丸マーク)と光透過率(右縦軸および四角マーク)とのグラフを示している。比較のため、Niを形成せず第1単位挿入膜14自体を採用しない構成の導電性薄膜も作製している。

【0078】

図7に示した実施例3の各サンプルの結果を図6に示した実施例2の結果と比較した場合、Niの原子層数に対する導電率の依存性の傾向は同様である。実施例3における導電率は、実施例2の場合と同様にNiの原子層の層数を増すにつれて増加している。より詳細に実施例2との相異点を調べると、実施例3では実施例2に比べてNiの原子層数が1以上の場合の導電率において値が増大している。その原因としては、炭素原子のシートを絶縁体のh−BNによって挟んだことが影響していると発明者らは推測している。すなわち、実施例3の構造(図4)では、炭素原子のシートに金属原子の層が直接接しないため、炭素原子のシートに対する電荷不純物としての金属原子による悪影響、つまりキャリアの散乱が抑制されているためと考えている。

【0079】

また、図7には、Niの原子層数に対して導電性薄膜全体の光学透過率の変化も示している。実施例3の各サンプルにおいてNiの原子層数に対してこの透過率の示す傾向やその値は実施例2と同様であった。

【0080】

このように、実施例3において作製されたサンプルにより、本実施形態の導電性薄膜において、第1および3単位挿入膜の絶縁材料によって、第2単位挿入層の金属材料がグラフェン膜に直接接しないようにする効果や、第2単位挿入層の金属材料の原子層数を変更する効果が確認された。

【0081】

[実施例4]

次に、本実施形態の導電性薄膜を透明導電膜として利用するための条件を検討した。本実施形態においては、実施例2および実施例3において観察されたように、挿入膜12(第1〜第3単位挿入膜14〜18を含む)として金属層や絶縁層が採用されても、形成される挿入膜12の構成を適切に選べば光透過率を維持することが可能であった。実際、実施例2および実施例3のサンプルにおいて、8単位積層された積層単位26および28それぞれの第2単位挿入膜16がNiを2原子層数だけ含んでいる場合には、いずれも約80%の高い透過率が得られていた。積層単位26および28のグラフェン膜10には炭素原子のシートが1原子層ずつ含まれていたため、導電性薄膜における炭素原子のシートの総数は8原子層であった。

【0082】

ここで、実施例2において第2単位挿入膜16(Ni)が2原子層のサンプルの場合、導電性薄膜に含まれる原子層数の総計は48原子層である。これは、積層単位26それぞれに、1原子層の炭素原子のシートのグラフェン膜10、3原子層のh−BNの第1単位挿入膜14、および、2原子層のNiの第2単位挿入膜16が含まれており、その積層単位26が8単位積層されているためである。図6のグラフに示したように、この場合の吸収率は、100%と約80%の透過率との差分の約20%である。このうち、炭素原子のシート8原子層によって吸収されているのが約17%である。このことから、実施例2において作製した導電性薄膜の実質的な透過率は、導電性薄膜に含まれる炭素原子のシートによる影響が支配的であるといえる。特に、挿入膜12の影響に比べると、本実施形態の導電性薄膜を透明導電膜として利用する場合には、透明導電膜の全体に含まれているグラフェン膜10の炭素原子のシートの原子層の総数が吸収に影響を及ぼす。なお、上記の炭素原子のシートによる吸収率は、非特許文献4に記載されている単層グラフェン(1原子層の炭素原子のシート)の吸収率2.3%程度から、8層の炭素原子のシートを順次透過する光の吸収率を求めた値である。

【0083】

そこで実施例4として、炭素原子のシートの総数を調整して透過率を測定するためのサンプルを作製した。その結果を表1にまとめている。炭素原子のシートの総数の調整は、積層単位の数を調整することによって行った。なお、導電性薄膜の構造は導電性薄膜1300(図3)の構造のものとし、積層単位26には、第1単位挿入膜14および第2単位挿入膜16として、それぞれ1原子層のh−BNと2原子層のNiを形成した。

【0084】

【表1】

表1に示すように、80%程度の透過率を確保するための導電性薄膜に含まれる炭素原子のシートの原子数は8程度であった。また、透過率を70%程度とするためには、導電性薄膜に含まれる炭素原子のシートの原子数は12程度となった。

【0085】

このように、実施例4において作製されたサンプルにより、本実施形態の導電性薄膜において、積層単位の数を変更して透過率が変化すること、および、その主な原因が炭素原子のシートによる吸収であることが確認された。

【0086】

[実施例5]

さらに、実施例4の構成に基づいて、炭素原子のシートの総数のみに着目して、導電性薄膜を透明導電膜として採用するために好ましい構成を検討した。上述したように、1原子層の炭素原子のシート(単層グラフェン)の2.3%の吸収率は、導電性薄膜全体の透過率を決定する程度に強い吸収といえる。これに対して、挿入膜として用いられる材質が例えば絶縁材料であれば光は吸収されずに透過する。また挿入膜が金属であっても、炭素原子のシートに比べると、1原子層あたりの透過率は高い。このため、透明導電膜として採用するための透過率の基準が定まれば、炭素原子のシートの原子層の総数を特定することによって、本実施形態の導電性薄膜がその基準にあった透明導電膜として採用することが可能であるかどうかを判定することができる。

【0087】

本実施形態において、炭素原子のシートの総数は、10原子層以下であることが好ましい。この10原子層という値は、透過率の基準値を80%とした場合に、各炭素原子のシートが2.3%の吸収を示すとした場合の計算値である。具体的には、炭素原子のシートを通過するごとに光が97.7%に減衰することに基づいて、透過率の基準を達成できる上限のシート数を求めることにより10層という数値を求めた。このようにして、透過率の基準値に応じて炭素原子のシートの原子数を決定することができる。

【0088】

炭素原子のシートが10原子層以下であっても、図2(a)の導電性薄膜1100または1200の構成を採用して挿入膜12に例えば絶縁材料を採用すれば、炭素原子のシートそれぞれの移動度を単層グラフェンの値に近づけることができる。また、図3の導電性薄膜1300や図4の導電性薄膜1400の構成を採用して第1単位挿入膜14や第3単位挿入膜18に絶縁材料を採用し、第2単位挿入膜16に金属材料を採用すれば、10原子層以下の炭素原子のシートを用いても導電率を十分な値にまで高めることが可能となる。

【0089】

なお、実施例4においては8原子層で同じ透過率の基準値80%を得ていた。これは、Ni膜による減衰も同時に生じていたために、炭素原子のシートが少ない条件で同様の透過率となっていたためである。

【0090】

<第1実施形態:変形例>

本実施形態の導電性薄膜は、いずれも、任意の基板に転写することが可能である。その工程について、導電性薄膜1100(図2(a))に基づいて説明する。まず、図2(a)に示したように、基板50の面の上に導電性薄膜1100を形成する。この際、導電性薄膜1100は、必要な積層単位数だけ形成処理を行って、必要な電気特性と用途によっては光学特性とを満たすように作製される。次に、図2(b)の紙面の上方から支持板(図示しない)を貼着する。この支持板としては、後に溶解させることが可能な可溶性樹脂基板などを採用しておく。次いで、支持板を貼着した状態で基板50をエッチングなどにより除去する。基板50が例えばNiなどの金属材料であれば、酸性のエッチャントに浸漬するなどの手法によって基板50を除去し、支持板の貼着面に導電性薄膜1100を移す。その後、導電性薄膜1100を支持するための最終的な基板に、支持板に移されている導電性薄膜1100を転写する。このためには、支持板の導電性薄膜1100が貼着された面を最終的な基板の面に押圧した後に支持板を溶解させる。この処理を用いれば、高温での加熱処理が必要ないことから、最終的な基板として低融点のプラスチック基板などを用いる場合であっても、導電性薄膜1100を形成することが可能となる。

【0091】

以上、本発明の実施形態を具体的に説明した。上述の各実施形態および実施例は、発明を説明するために記載されたものであり、本出願の発明の範囲は、特許請求の範囲の記載に基づいて定められるべきものである。また、各実施形態の他の組合せを含む本発明の範囲内に存在する変形例もまた、特許請求の範囲に含まれるものである。

【産業上の利用可能性】

【0092】

本発明は、グラフェンを含む導電性薄膜または透明電極を用いる電子機器の普及に貢献する。

【符号の説明】

【0093】

1000、1100、1200、1300、1400 導電性薄膜

100、110、120、130、140 超格子構造

22、22A〜22E、24、24A、24B、26、26A〜26C、28、28A、28B 積層単位

1 炭素原子

2、5 原子または分子

10、10A〜10E グラフェン膜

12、12A〜12E 挿入膜

14、14A〜14C 第1単位挿入膜

16、16A〜16C 第2単位挿入膜

18、18A、18B 第3単位挿入膜

50 基板

【技術分野】

【0001】

本発明はグラフェンを含む導電性薄膜および透明導電膜に関する。さらに詳細には、本発明はグラフェンを含む超格子構造を有する導電性薄膜および透明導電膜に関する。

【背景技術】

【0002】

近年、多数の炭素原子が平面状に並んだ2次元的な結晶構造の物質すなわちグラフェンが凝縮系物理学の分野において高い関心を集めている。実際にも、炭素原子の原子層が積み重なっている構造のグラファイトを機械的に剥離させる手法によって、単一の炭素原子の原子層のみからなるグラフェン、いわゆる単層グラフェンが作製されている(非特許文献1および2)。グラフェンが関心を集めている理由の一つは、特異な量子伝導が観察されるためである。その量子伝導は構造の2次元性に由来しており、sp2結合により平面状に炭素原子が互いに結合した構造を備えていることに起因している。実際に、量子伝導現象の一つである半整数ホール効果がグラフェンにおいて観測されている。

【0003】

グラフェンのうち特に単層グラフェンはその高い移動度によって産業応用の点からも注目されている。具体的には、単層グラフェンの移動度は単結晶シリコンに比べて一桁以上大きな15000cm2/Vsにも達する。この点に着目してグラフェンのいくつかの用途が提案されている。提案されている用途は、例えばシリコン製トランジスタの性能を超える高性能トランジスタ、単分子を検出する感度を持つガスセンサー、およびスピン注入デバイスなどを含み多岐にわたる。とりわけ導電性薄膜や透明導電膜は、その産業上の有用性から活発な研究開発の対象となっている。

【0004】

導電性薄膜における電気的性能の主要な指標がシート抵抗である。シート抵抗の値は通常、薄膜の膜厚と材質の導電率とに反比例する。このため通常の導電性薄膜では、膜厚を厚くすることによってシート抵抗を低減させることができる。一方、導電率は伝導キャリアの移動度(以下、単に「移動度」という)に比例し、移動度は形成される導電性薄膜の結晶状態すなわち膜質に依存する。このため、導電性薄膜の膜質を向上させることにより、導電性薄膜のシート抵抗を低減させることもできる。良好な膜質のグラフェンをCVD法によりCuフォイル上に均一に形成することが非特許文献3に開示されている。

【0005】

グラフェンを透明導電膜として利用する場合、導電性に関連するシート抵抗に加えて光透過率も重要な指標となる。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】K.S. Novoselov et al, Science 306 (2004) 666.

【非特許文献2】K.S. Novoselov et al, Proc. Natl. Acad. Sci. U.S.A, No.102, 10451 (2005).

【非特許文献3】Xuesong et al, Nano Lett. No.9 4359-4362 (2009)

【非特許文献4】R. R. Nair et al, Science No.320, 1308 (2008)

【発明の概要】

【発明が解決しようとする課題】

【0007】

本願の発明者らは、グラフェン膜に含まれる炭素原子のシートを原子層単位で、つまりレイヤー・バイ・レイヤーで成長させて得られる薄膜の電気伝導について検討を行なった。その検討において、膜厚を増大させることによりシート抵抗を低減させる手法を炭素原子の原子層に適用することには、原理的な困難が伴うことに気付いた。すなわち、グラフェン膜の場合、膜厚を増大させるために炭素原子の原子層を複数積層させて原子層を成長させても、シート抵抗は膜厚の増大に反比例しない。炭素原子の原子層を複数重ねて膜厚を増大させても、炭素原子の原子層各々の移動度が低下してしまい、単層グラフェンの場合のような高い移動度は得られない。このため、薄膜の電気抵抗を低減させるために膜厚を増やすという手法は、グラフェンを導電性物質として用いる導電性薄膜または透明導電膜には必ずしも有効とはいえないのである。

【0008】

炭素原子のシートを利用した導電性薄膜を透明導電膜として用いる場合にはさらに光透過率も考慮しなくてはならない。透明導電膜におけるシート抵抗と透過率との間には、一般に膜厚を介して互いにトレードオフの関係が存在する。シート抵抗を低減させるため膜厚を増大させると吸収も増大し光透過率が低下するためである。炭素原子の原子層を利用する透明導電膜もこの関係から逃れることはできず、炭素原子のシートに含まれる原子層の数を増やして透明導電膜の膜厚を増大させると、それに応じて光透過率が低下する。特に、非特許文献4の開示によれば、炭素原子のシートの光吸収は、1原子層の炭素原子を厚み方向に透過する光の吸収率として、2.3%となる。1原子層あたりの吸収率の値を2.3%とし、実用上要求される透明導電膜の透過率を80%とする仮定の下で見積もると、炭素原子のシートに含まれる原子層の数は、高々10原子層程度までしか積層することができない。透明導電膜においても、上述した複数の原子層を含む炭素原子のシートを形成したグラフェン膜において移動度の低下が生じることから、炭素原子のシートにおいてシート抵抗を低減させつつ、透過率を維持することは難しい。

【0009】

本発明はこのような課題に対応するためになされたものである。すなわち、本発明は、複数の原子層の炭素原子のシートを採用した場合であっても、可能な限り、単層グラフェンにおいて観察される高い移動度が維持されるような膜の構造を提供することにより、高性能な導電性薄膜または透明導電膜の製造に貢献するものである。

【課題を解決するための手段】

【0010】

上述した各課題を解決するために、本願の発明者らは炭素原子のシートにおける電気伝導の機構に着目した。炭素原子のシートからなるグラフェン膜は、原子層の数(以下「原子層数」という)が1以上の炭素原子のシートからなる炭素単体の膜状の物体である。グラフェン膜には、単層グラフェン(monolayer graphene)のみならず、例えば炭素原子のシートに含まれる原子層数が2である2層グラフェン(bi-layer graphene)や原子層数が3である3層グラフェン(tri-layer graphene)といった、単一の原子層または複数の原子層の炭素原子のシートが含まれている。単層グラフェンの場合には、炭素原子のシートが含まれる平面において、電子のバンド構造が、線形の分散関係(dispersion relation)となるディラックコーン(Dirac cone)と呼ばれる状態となっている。この特殊なバンド構造が上述した高い移動度の起源である。これに対し、炭素原子の原子層が互いに隣り合って積み重なっている場合には、炭素原子のシートにおける原子層数が増すにつれて、電子のバンド構造が上述の特殊なものから半金属的なものに変化してゆく。このバンド構造の変化が原因となって、炭素原子のシートに含まれる原子層数を増加させた場合の移動度が低下しているのではないか、と発明者らは推測している。

【0011】

そしてその考えをさらに推し進めることにより、半金属的なバンド構造への変化を抑制することが可能なことに発明者らは気づいた。半金属的なバンド構造への変化のより詳細な原因は、炭素原子のシートにおいて各原子層の炭素原子に属しているπ電子の軌道が、隣接する原子層における炭素原子のπ電子の軌道との間で混成する(hybridize)ためである。したがって、互いに隣接して形成されている炭素原子の原子層において、炭素原子の別々の原子層に属するπ電子の間の相互作用を弱めることができれば、π電子の混成が生じにくくなるはずである。そうすれば、炭素原子の原子層を積み重ねることに伴うバンド構造の変化が抑制され、炭素原子のシートに含まれる原子層の数を増大させても、炭素原子の原子層各々における移動度が単層グラフェンの移動度に近付くであろう。このような考えにしたがって本発明は創出された。

【0012】

すなわち、本発明のある態様においては、1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、該第1および該第2のグラフェン膜の間に挟まれている挿入膜とを含む超格子構造を備える導電性薄膜が提供される。

【0013】

ここで、超格子構造(superlattice structure)とは、原子または分子を含む要素の薄膜を重ね合わせた層構造(layer structure)をいう。上記超格子構造の一例は、薄膜の要素として互いに区別される組成を選び、組成の異なる材質の要素を互いに積層して組み合わせた任意の層構造である。ここでの薄膜の要素には、炭素原子の結晶からなる1原子層以上のシート、金属原子の1原子層以上のシート、ならびに、絶縁体を構成する単体元素、化合物の分子結晶、イオン結晶および共有結合性結晶の1原子層以上のシートなどを選択することができる。また、炭素原子を1原子層以上含む炭素原子のシートである膜(グラフェン膜)と、挿入膜となる物質の1原子層以上のシートからなる膜とが、厚み方向に交互に形成されている層構造も上記超格子構造の一例である。

【0014】

グラフェンとは、1以上の任意の原子層数だけの炭素原子のシートである単体炭素の組成物をいう。ただし、発明の構成を明確に示すため、以降の記載において、単層、2層、3層グラフェンなどいくつかの明確な場合を除き、単なる「グラフェン」との用語を用いず、より明確な用語を用いる。まず、炭素原子の平面状の配列により構成される結晶構造を特に指す場合には「炭素原子のシート(a sheet of carbon atoms, sheets of carbon atoms)」と記す。そして、その1以上の任意の原子層数の炭素原子からなるシートが特に単体炭素からなる任意の厚みを有する薄膜であることを示すために、その薄膜全体を指して「グラフェン膜(a graphene film)」と記す。したがって、本出願においてグラフェン膜と言及した場合には、いわゆる単層グラフェンのみならず、典型的には、2層グラフェンや3層グラフェンなど、任意の原子層数の炭素原子のシートの構造体が含まれている。また、本出願におけるグラフェン膜は、炭素原子のシート以外の物質が極力含まれないように形成されている。各炭素原子のシートは概して2次元的な平面状の広がりを有しているが、特にその広がりの範囲が特定されるものではない。

【0015】

本発明の上記態様においては、超格子構造において第1および第2のグラフェン膜の間に挟まれるように挿入膜が位置している。この超格子構造を採用することにより、第1のグラフェン膜に属する炭素原子の原子層と、第2のグラフェン膜に属する炭素原子の原子層との間におけるπ電子等の電子の相互作用を、挿入膜が配置されない場合に比べて弱めることができる。このため本発明の上記態様の導電性薄膜においては、炭素原子の全原子層を直接積み重ねて構成されているグラフェン膜からなる導電性薄膜に比べ、炭素原子の原子層各々の示す移動度を高く維持することが可能であり、高い導電率を実現することができる。

【0016】

本発明の上述の態様において、前記超格子構造は、(グラフェン膜/前記挿入膜)からなる積層単位(stacking unit)が複数積層された超格子構造であり、前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜であると好適である。積層単位とは、超格子構造に含まれている要素となる薄膜を組み合わせたものであり、複数積層されて超格子構造をなす際の単位となるものである。本出願においては、括弧により囲むことによって、積層単位を構成する要素となる薄膜の順序とその組成または性質とを必要に応じ明示する。

【0017】

本発明のある態様においては透明導電膜も提供される。すなわち、1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、該第1および該第2のグラフェン膜の間に挟まれている挿入膜とを含む超格子構造を備える透明導電膜が提供される。

【0018】

ここで、本出願における透明導電膜とは、導電性薄膜のうち光透過性を示すものを指す。光透過性を示す膜は、用途ごとの要求に適う光透過率を有している。その光透過率についての要求基準を例示すれば、例えば紫外線、可視光、赤外線などの用途に合せた帯域や、上限下限によって特定される波長域または周波数域において、ある値以上の透過率を示すこと、である。なお、本出願の透明導電膜は、散乱やヘイズといった光の伝播方向を乱す性質の有無は問わない。

【発明の効果】

【0019】

本発明のいくつかの態様においては、グラフェンにおいて1原子層の炭素原子のシートが示す高い移動度を可能な限り維持したまま、複数原子層の炭素原子のシートを導電性薄膜に含めることが可能となる。このため、本発明のいくつかの態様においては、低いシート抵抗の導電性薄膜、ひいては透明導電膜が提供される。

【図面の簡単な説明】

【0020】

【図1】本発明のある実施形態における導電性薄膜の構成例(導電性薄膜1000)を示す概略断面図である。

【図2】本発明のある実施形態における導電性薄膜の構成例(導電性薄膜1100および1200)を示す概略断面図である。

【図3】本発明のある実施形態における導電性薄膜の構成例(導電性薄膜1300)を示す断面概略図である。グラフェン膜と第1単位挿入膜と第2単位挿入膜と第1単位挿入膜の積層の概念図である。

【図4】本発明のある実施形態における導電性薄膜の構成例(導電性薄膜1400)を示す断面概略図である。

【図5】本発明のある実施形態において作製した導電性薄膜の実施例1のサンプルについての電気特性の測定結果のグラフである。

【図6】本発明のある実施形態において作製した導電性薄膜の実施例2のサンプルについての導電率と光透過率の測定結果のグラフである。

【図7】本発明のある実施形態において作製した導電性薄膜の実施例3のサンプルについての導電率と光透過率の測定結果のグラフである。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について説明する。以下の説明に際し特に言及がない限り、全図にわたり共通する部分または要素には共通する参照符号が付されている。また、図中、各実施形態の要素のそれぞれは、必ずしも互いの縮尺比を保って示されてはいない。さらに、本出願において「からなる」とは、ある組成が、本願発明の趣旨を逸脱しない範囲において、不純物を含んでいても構わない趣旨である。

【0022】

<第1実施形態>

本発明の第1実施形態においては、グラフェン膜を含む導電性薄膜または透明導電膜を形成する実施態様について説明する。

【0023】

本実施形態の導電性薄膜は、1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、第1および第2のグラフェン膜の間に挟まれている挿入膜とを含む超格子構造を備えている。ここで、本実施形態の導電性薄膜の超格子構造は、最も単純な構成の場合、例えば炭素原子のシートに対して格子整合する基板の一の面に第1のグラフェン膜が形成され、次いで、挿入膜が形成され、さらに、第2のグラフェン膜が形成されて構成されている。このような超格子構造は必ずしも周期的な構成であることを要さない。

【0024】

図1は、本実施形態の導電性薄膜における構成例(導電性薄膜1000)を示す概略断面図であり、本実施形態の導電性薄膜における超格子構造の構成を最小限の要素によって示している。図1に示すように、本実施形態の導電性薄膜1000は超格子構造100を備えている。この超格子構造100は、1原子層以上の炭素原子のシートからなる第1のグラフェン膜10Aと、1原子層以上の炭素原子のシートからなる第2のグラフェン膜10Bと、挿入膜12とを含んでいる。導電性薄膜1000は、典型的には、基板50をなす原子または分子5の結晶格子に対して格子整合するようにして形成された超格子構造100を含んでいる。超格子構造100において、第1および第2のグラフェン膜10Aおよび10Bとして図示しているのは1原子層の炭素原子1のシートである。炭素原子1の各シートは、図1において線分によって接続されている複数の円によって描かれている。各円の並びは平面状に並ぶ炭素原子1を仮想的に切断した様子を表現しており、各円を接続する線分は同一の原子層に属する炭素原子1の間の化学結合を表現している。挿入膜12についても同様であり、挿入膜12を構成する原子または分子2を円により表現し、原子のシート内の化学結合を線分により表現している。基板50についても同様である。なお、基板50については線分の記載を省略している。また、挿入膜12の原子または分子2については、挿入膜12を構成する原子が同一種類であることを意味するものではない。さらに、本出願の図面の記載においては、発明を明瞭に説明するため、原子のシート各々における各原子を明示している。しかし、本出願の図面は、本出願の各図面の左右方向の位置、または各図の紙面に垂直な位置として表現されている各原子の相互の位置は、単一の原子のシートにおいても、また、別々の原子のシートの間においても、必ずしも正確には表現していない。

【0025】

本実施形態の導電性薄膜においては、典型的には、(グラフェン膜/挿入膜)からなる積層単位が複数積層されたものから超格子構造が構成されている。図2は、本実施形態における導電性薄膜の構成例である導電性薄膜1100および1200を示す概略断面図である。図2(a)に示す導電性薄膜1100は超格子構造110を備えている。超格子構造110は、1原子層以上の炭素原子1のシートからなるグラフェン膜10と挿入膜12とを含む積層単位22を備えている。以下、積層単位の各々を特定したり区別したりする場合には、積層単位22A等とアルファベットを付し、積層単位を総称する場合には、積層単位22等とアルファベットの明示を省略する。積層単位それぞれが含む各要素についても同様とする。挿入膜12は原子または分子2のシートを含んでいる。超格子構造110は積層単位22が複数積層されたものであり、典型的には図2(a)に示すように、積層単位22Aの面の上に積層単位22Bが他の層を介さずに隣接して形成され、同様に、積層単位22C、22D、22Eと互いに隣接して順次形成されている。導電性薄膜1100も、典型的には基板50をなす原子または分子5の結晶構造に対して格子整合するようにして形成されている。なお、図2において導電性薄膜1100は、積層単位22が積層単位22A〜22Eの5単位だけ形成された構造を示しているものの、積層単位22の単位の数は特には限定されない。

【0026】

図1と図2(a)とを対比すれば明らかなように、図2(a)において積層単位22Aおよび22Bに属する二つのグラフェン膜10Aおよび10Bは、積層単位22Aに属する挿入膜12Aを挟むように位置する点を含めて、図1における第1のグラフェン膜10Aと第2のグラフェン膜10Bと同様の位置関係にある。以下、明確な積層単位を示していない図1の第1のグラフェン膜10Aと第2のグラフェン膜10Bについても、区別を要さないときには、総称される「グラフェン膜10」の一部に含むものとする。

【0027】

図2(a)の導電性薄膜1100における超格子構造110は、基板50の側から、積層単位22を構成する要素の膜それぞれを順次形成して作製される。例えば、グラフェン膜10Aを形成してから挿入膜12Aを形成することによって積層単位22Aを形成し、同様に積層単位22Bを形成する、というように処理を繰り返すことによって超格子構造110が作製される。

【0028】

図1および図2(a)の導電性薄膜1000および1100において、各グラフェン膜10を単一の原子層の炭素原子1のシートによって図示している。ただし、本実施形態の導電性薄膜1000および1100に含まれる各グラフェン膜10は、特に明記しない限り、複数の原子層を含む炭素原子のシートからなるグラフェン膜とすることができる。また、グラフェン膜10は、典型的には炭素原子のシート以外の物質を極力含まないように作製される。

【0029】

グラフェン膜10は、例えば単結晶基板である基板50の面の上にエピタキシャル成長させることにより形成される。このエピタキシャル成長のための基板50は、例えば3回対称または6回対称の結晶構造を有しているものである。3回対称の結晶構造の単結晶基板の例は、Fe(111)面、Ni(111)面、Cu(111)面、Ir(111)面、Pd(111)面、Pt(111)面である。また、6回対称の結晶構造の単結晶基板の例は、Co(0001)面、Ru(0001)面、Al2O3(0001)面(サファイア)である。なお、基板の種類を特定するために、化学組成と面指数とを組み合わせて「Ni(111)面」等と記している。基板50のある面の上に成長されたグラフェン膜10を含む導電性薄膜1000または1100は、典型的には、基板50に支持されたまま用いられる。別の使用形態としては、基板50のある面の上に成長された導電性薄膜1000または1100は、適当なタイミングで何らかの手法によって基板50から剥離されて用いられる。剥離された導電性薄膜1000または1100は、使用目的に応じて、自己保持膜(free standing film)として、または、別の物体に支持される膜として用いられる。この別の物体として採用しうるものは、成長に用いられたものとは別の基板や、何らかの電子デバイスなどを含み、特に限定されない。基板50から剥離された導電性薄膜1000または1100は、必要に応じて、例えば別の物体への転写、微粉末にして分散した後の塗布、ポリマー支持膜上に形成した後のロールへの巻き取り、等の各種の処理に用いられる。

【0030】

炭素原子1のシートは二次元性が強く表れて、基板との結合が通常の結晶に比べて弱い性質を備えている。このため、適切な工夫を施すことによって、典型的な成長用の基板以外の基板の上にもエピタキシャル成長によってグラフェン膜10を形成することが可能である。例えば、4回対称性を示す基板など、3回対称でも6回対称でもない対称性の基板、格子定数がグラフェンのものと相違する基板、または、完全な単結晶基板とはいえない基板を用いても、グラフェン膜10を成長させることが可能である。したがって、上述した格子整合とは、基板50とグラフェン膜10との間でエピタキシャル成長が少なくとも部分的に可能になる程度の結晶格子のマッチングの状態を一般に指し示している。すなわち、ここでの基板と膜の間における格子整合とは、結晶格子の対称性や格子定数のマッチングの程度が、格子ひずみやそれに伴う膜応力が生じることを完全に排除するほどに高いことを規定しているものではない。

【0031】

本実施形態において採用されるグラフェン膜10のエピタキシャル成長手法は、典型的には、化学気相成長法(Chemical Vapor Deposition:CVD)または物理蒸着(Physical Vapor Deposition:PVD)である。CVDを採用する場合、大気圧のガス雰囲気または超高真空に減圧された真空槽内において、炭化水素ガスが、高温加熱状態にされ、炭素原子のシートと格子整合する基板50の面に向かって吹き付けられる。この処理においては、メタンなどの炭化水素ガスの分子がクラッキングされラジカルが生成される。このラジカルは、吹き付けられている基板50の表面、例えばNi(111)面の表面に沿って移動つまりマイグレーションしてゆく。そして基板50を構成する原子の原子ステップ端に到達すると、ラジカルは、その原子ステップの端部に付着してグラフェン膜10を構成する炭素原子1のシートとなる。こうして、上記基板50の面の上にレイヤー・バイ・レイヤーの態様によって炭素原子1のシートが成長し、グラフェン膜10の形成が進行してゆく。なおCVDを採用する場合の原料ガスとなる炭化水素ガスは特には限定されない。代表的な原料ガスには、メタンなどのアルカン、エチレンなどのアルケン、アセチレンなどのアルキンなどの飽和および不飽和炭化水素の原料ガスを含み、それ以外にも、直鎖型、分枝鎖型、環状など任意の化学構造の物質の原料ガスを用いることができる。

【0032】

また、グラフェン膜10を成長させるためのPVDの具体的な手法としては、MBE(Molecular Beam Epitaxy)やPLD(Pulse Laser Deposition)などを採用することができる。MBEによりグラフェンを成長させるためには、まず、超高真空に減圧した真空槽内にて炭素原子1の供給源となるグラファイトが約2000℃程度に加熱される。これにより原子状炭素の分子線が形成される。この分子線を、加熱されている基板50の一方の面に向けて供給すると、その基板50に到達した原子状炭素が基板50の面の上にてレイヤー・バイ・レイヤーの態様によって炭素原子1のシートからなるグラフェン膜10が形成される。MBEを採用すれば、高品質な炭素原子1のシートからなるグラフェン膜10を形成することが可能である。

【0033】

一方、PLDによりグラフェン膜10を成長させる場合には、例えば1×10−9torr(1.33×10−7Pa)程度の超高真空にされている真空槽内のグラファイトに対して、照射強度つまりパワー密度が調整されたKrFのエキシマーレーザー(波長248nm)が照射される。レーザーによってアブレーションされ瞬時に蒸発した炭素は、原子状の分子線を形成する。この炭素の分子線を加熱された格子整合する基板50に供給してレイヤー・バイ・レイヤー成長を行う。PLDにおいても、高品質な炭素原子1のシートを含むグラフェン膜10を形成することが可能である。

【0034】

上述したCVDおよびPVDのいずれの手法を用いる場合であっても、グラフェン膜10として形成される炭素原子のシートの原子層数は、形成時間や処理条件を調整することによって制御される。また、グラフェン膜10の膜質すなわち炭素原子1のシートにおける結晶構造の均一性も、基板50の温度や処理温度などの形成のためのパラメータを適宜調整することによって制御される。

【0035】

ここで、図1および図2(a)に示した導電性薄膜1000および1100において、グラフェン膜10を原子層数が2以上となるようにすることもできる(図示しない)。本実施形態においてグラフェン膜10のそれぞれをなす炭素原子1のシートが含む原子層数は、好適には1原子層以上5原子層以下である。特に好適には、グラフェン膜10のそれぞれには炭素原子のシートが1原子層のみ含まれる。グラフェン膜10に6原子層以上の炭素原子のシートが含まれる場合には、グラフェン膜10の内部において炭素原子の各原子層が互いに近接して配置される。この場合、グラフェン膜10における電子のバンド構造が半金属のバンド構造になってしまう。これに対し、グラフェン膜10が含む炭素原子1のシートの原子層数を、1原子層以上5原子層以下、特に好ましくは1原子層とすれば、グラフェン膜10における移動度は、単一の原子層からなる炭素原子のシート(単層グラフェン)が示す高い移動度に近い値となる。

【0036】

また挿入膜12は、グラフェン膜10のある面の上にエピタキシャル成長させることによって形成される1原子層以上の原子または分子2のシートを持つ膜である。挿入膜12においては、原子または分子2のシートをなす結晶格子が面内において3回対称または6回対称であると好ましい。このような挿入膜12は、形成したグラフェン膜10の面の上に例えばエピタキシャル成長によって形成される。本実施形態の挿入膜12として適するものは絶縁体材料と金属材料である。挿入膜12に採用する絶縁体材料として好適な材質は、h−BN(六方晶窒化ホウ素、hexagonal boron nitride)、MgO(111)面、Al2O3(0001)面(サファイア)、およびSiC(0001)面である。なお成長させる面の面指数も必要に応じて明示している。同様に、挿入膜11として好適な金属材料としては、Fe(111)面、Co(0001)面、Ni(111)、Cu(111)面、Ru(0001)面、Ir(111)面、Pd(111)面、およびPt(111)面である。絶縁体材料の場合であってもまた金属材料の場合であっても、挿入膜12は1種類以上の材質が選択される。

【0037】

本実施形態の導電性薄膜1000および1100においては、1原子層以上の炭素原子のシートを含むグラフェン膜10、例えば第1のグラフェン膜10Aと第2のグラフェン膜10Bとが、挿入膜12を挟んでいる。このため、グラフェン膜10が含んでいる炭素原子のシートのうち、挿入膜12を挟む配置となる二つの原子層をなす炭素原子のπ電子同士の相互作用が弱まる。その結果、炭素原子の両シートにおける電子の移動度が、単層グラフェンの場合のような大きい値に維持される。特に挿入膜12が絶縁体である場合には、挿入膜12を挟む両側の炭素原子のシートの間のπ電子の間の相互作用を弱める作用が大きいため、グラフェン膜10それぞれにおける移動度の低下を良好に防止することができる。

【0038】

一方、挿入膜12が金属である場合には、金属材料の電子軌道(d電子またはf電子)と炭素原子のπ電子との間に相互作用が生じる可能性がある。しかし、その相互作用は、炭素原子の二つの原子層が互いに隣接することによりπ電子同士の間に混成軌道が形成される場合のような顕著な移動度の低下をもたらすことはない。挿入膜12が金属である場合には、これとは別の効果として、金属の挿入膜12の領域から伝導キャリアが供給される効果が生じ、移動度ではなくキャリア密度が増加することによって、導電性薄膜1000および1100全体のシート抵抗が低下する場合もある。

【0039】

本実施形態の挿入膜12のエピタキシャル成長の手法としても、CVDまたはPVDが採用される。例えば挿入膜12としてh−BN膜を形成するためにCVDを採用する場合、ホウ素と窒素が6員環構造を形成したボラジンガスがグラフェン膜の面の上に吹き付けられる。この際、基板50は例えば背面から加熱されているため、グラフェン膜の面も高温になっている。この処理により、クラッキングされたボラジンガスに由来するh−BN膜が、炭素原子のシートの結晶格子と整合した状態を保ちながらエピタキシャル成長する。PVDの一手法であるMBEを採用した場合には、例えばh−BN膜を挿入膜12として形成する際に、BおよびNを主成分とするラジカルの分子線が基板50のグラフェン膜10の形成された面に向けて供給される。PVDの別の手法であるPLDを採用する場合には、レーザーのターゲットとしてh−BNが用いられて、h−BNの分子線が基板50のグラフェン膜10の面に向けて供給される。

【0040】

本実施形態の導電性薄膜1000および1100において挿入膜12一つあたりに含まれる原子層数は、1原子層以上10原子層以下であるのが特に好ましく、特に1原子層以上3原子層以下であるのがより好ましい。挿入膜12に含まれる原子層数が11以上である場合には、導電性薄膜1000または1100の膜全体に対してグラフェン膜10の性質が反映されにくくなってしまう。これは、グラフェン膜10よりも挿入膜12の物性が支配的になるためである。また、挿入膜12に含まれる原子層の特に好適な数が1原子層以上3原子層以下であるのは、別々の積層単位22Aと積層単位22Bに含まれる炭素原子のシートが一体となって電気伝導に寄与するためである。これは、挿入膜12を挟む両側の炭素原子のシートの間における電気的な導通が良好に保たれるためである。特に、導電性薄膜1100において積層単位22Aまたは22Bそれぞれにおける炭素原子のシートの原子層数と挿入膜12の原子層数との比率が1:3程度である場合には、導電性薄膜1000または1100の膜全体の導通が良好となる。さらに、上記の良好な電気的な導通は、炭素原子のシートの面内における二次元的な電気伝導が良好に保たれつつ、挿入膜12を挟む両側の炭素原子のシートのうちの一方から他方へという厚み方向に対する導通が、例えばトンネル効果によって確保されるためでもある。

【0041】

図2(a)の導電性薄膜1100において、積層単位22は、例えば導電性薄膜として要求される性能に合わせた単位の数だけ形成される。本実施形態の導電性薄膜1100において積層単位22の数は、配線などの低いシート抵抗が必要な用途に導電性薄膜1100を適用する場合、所望のシート抵抗が得られるだけの積層数とされる。それに対して、本実施形態にて形成される導電性薄膜1100を透明導電膜として用いる場合には、積層単位22は、必要な光透過率、例えば80%以上の透過率が得られるまでの数の範囲で形成するのが好ましい。これは、電気的な導電性と光の透過性とを両立させるためである。

【0042】

本実施形態の導電性薄膜1000および1100において挿入膜12に含まれる原子または分子のシートの原子層数は、グラフェン膜10を構成する炭素原子1のシートの原子層数と同様に、必ずしも1原子層のみに限定されてはいない。挿入膜12は、2以上の原子層の互いに直接積層された絶縁体または金属の原子のシートとすることもできる。そのような構成例を図2(b)に示している。

【0043】

図2(b)は、本実施形態のある導電性薄膜の構成例(導電性薄膜1200)の断面概略図である。導電性薄膜1200は超格子構造120を含んでいる。その超格子構造120において複数積層されている積層単位24は、グラフェン膜10と挿入膜12とを備えている。グラフェン膜10は1原子層からなる炭素原子1のシートを備えているのに対し、挿入膜12は、複数の原子層数を含む原子または分子2のシートを含んでいる。なお、図2(b)においては基板の記載を省略している。

【0044】

導電性薄膜1200において一つの積層単位24に含まれる挿入膜12には、原子または3原子層からなる分子2のシートが配置されている。つまり、積層単位24Aおよび24Bそれぞれには、1原子層の炭素原子1のシートからなるグラフェン膜10Aおよび10Bと、3原子層の原子または分子2のシートからなる挿入膜12Aおよび12Bとが備えられている。挿入膜12として利用される材質は、典型的には絶縁体や金属であるため、原子または分子2は、同一の原子または分子のシート内もしくは積層単位24内の複数あるシート間において、さらには、積層単位24Aおよび24Bの間で、同種の原子または異種の原子の組み合わせとすることが可能である。

【0045】

留意すべきことに、挿入膜12に複数の原子または分子2のシートが含まれているときに、各シートは必ずしも同一の材料であることを要さない。この点に着目した一層好適な構成について、図3および図4に基づいて説明する。

【0046】

図3は、本実施形態における別の導電性薄膜の構成例(導電性薄膜1300)を示す断面概略図である。また、導電性薄膜1300には超格子構造130が備わっており、超格子構造130は複数の積層単位26により構成されている。図3においても基板の記載を省略している。

【0047】

導電性薄膜1300の各積層単位26には、グラフェン膜10と挿入膜12とが基板(図示しない)からこの順に含まれており、挿入層12としては、第1単位挿入膜14と、第2単位挿入膜16とが基板(図示しない)の側からこの順に形成されている。図3においては、グラフェン膜10と第1単位挿入膜14と第2単位挿入膜16とが、いずれも原子層数が1となるように図示されている。導電性薄膜1300における第1単位挿入膜14と第2単位挿入膜16とは互いに別種の材質である。図3においては、超格子構造130として積層単位26A、積層単位26B、積層単位26Cがこの順に形成されている。導電性薄膜1300の超格子構造130に含まれる積層単位26の数は特に限定されない。導電性薄膜1300を基板とともに用いるか、剥離して用いるかについても特に限定されない。

【0048】

本実施形態の導電性薄膜1300における各積層単位26は、典型的には、絶縁体の第1単位挿入膜14と、金属材料の第2単位挿入膜16とから構成される。この構成は、第1単位挿入膜14を挟む両側のグラフェン膜10、例えば、積層単位26Aに属するグラフェン膜10Aと、積層単位26Bに属するグラフェン膜10Bとに含まれる電子同士の相互作用が、第1単位挿入膜14Aおよび第2単位挿入膜16Aによって低減される。このため、グラフェン膜10が超格子構造130に多数備わっていても、個々のグラフェン膜10A、10Bおよび10Cにおける移動度を高い値に維持することが可能である。しかも、第2単位挿入膜16の金属材料は、各グラフェン膜10に対して伝導キャリアを供給する作用を有している。例えば、積層単位26Aに属する第2単位挿入膜16Aからは、積層単位26Aに属するグラフェン膜10Aと、第2単位挿入膜16Aに隣接し積層単位26Bに属しているグラフェン膜10Bとに対して電子が供給される。

【0049】

この伝導キャリアの供給作用は、第2単位挿入膜16の金属原子とグラフェン膜10の炭素原子のシートの電子にとっての仕事関数が相異することに起因している。第2単位挿入膜16の金属原子の仕事関数が、グラフェン膜10のものよりも浅い場合、つまり真空準位を基準にしてより小さな絶対値の負の値である場合には第2単位挿入膜16の金属から電子がグラフェン膜10に供給され、逆の場合にはホール(正孔)が供給される。このような機構によってグラフェン膜10の伝導キャリアの密度が高められるため、図3に示した導電性薄膜1300においては、第1層入膜12がグラフェン膜10の移動度を高く維持する作用とも相まって、高い導電率を得ることができる。このため、別の典型例として金属材料と絶縁体材料の位置を交換し、第1単位挿入膜14を金属材料としても同様の効果が達成される。故に、第2単位挿入膜16を絶縁体材料とするような構成も本実施形態の好適な構成となる。

【0050】

導電性薄膜1300において、超格子構造130をなす積層単位26の単位の数は、配線などの電極応用の場合は所望のシート抵抗が得られる数とされることが好ましい。また、グラフェン膜10、第1単位挿入膜14、第2単位挿入膜16は、それぞれが1を超える原子層数となる構成とすることもできる。さらに、導電性薄膜1300を透明導電膜として用いる場合には、必要な光透過率、例えば80%以上の透過率が得られるまでの単位の数だけ積層単位26が形成されるのが好ましい。

【0051】

図4は、本実施形態の導電性薄膜のさらに別の構成例(導電性薄膜1400)を示す断面概略図である。ここでも基板は図示していない。図4に示すように、導電性薄膜1400の超格子構造140は積層単位28が複数積層されて構成されている。各積層単位28には、グラフェン膜10と挿入膜12が基板(図示しない)からこの順に含まれており、挿入膜12には、第1単位挿入膜14、第2単位挿入膜16、および第3単位挿入膜18がこの順に形成されて含まれている。典型的には、第1単位挿入膜14と第3単位挿入膜18はいずれも絶縁体材料であり、第2単位挿入膜16は金属材料である。

【0052】

本実施形態の導電性薄膜1400における超格子構造140は、第1単位挿入膜14、第2単位挿入膜16および第3単位挿入膜18のすべてを挟むように配置される両側のグラフェン膜10において、これらのグラフェン膜10の間における電子同士の相互作用が低減される。例えば、積層単位28Aおよび28Bにおけるグラフェン膜10Aおよび10Bに属する炭素原子1のシートにおける原子層の間における電子の相互作用は、いずれも積層単位28Aにおける第1単位挿入膜14A、第2単位挿入膜16A、および第3単位挿入膜18Aによって低減される。このため、導電性薄膜1400においてグラフェン膜10が多数配置されていても、個々のグラフェン膜10の移動度は高い値に維持される。しかも、上述した導電性薄膜1300(図3)における超格子構造130の場合と同様に、導電性薄膜1400においても第2単位挿入膜16の金属材料は、グラフェン膜10に対して伝導キャリアを供給する作用を有している。加えて、第2単位挿入膜16の金属原子は、グラフェン膜10に属する炭素原子1のシートには直接接しないようにもされている。例えば、グラフェン膜10Bに対しては、積層単位28Aおよび28Bにそれぞれ属する第2単位挿入膜16Aおよび16Bの金属原子から伝導キャリアが供給される。この際、積層単位28Aの第3単位挿入膜18Aおよび積層単位28Bの第1単位挿入膜14Bがあるために、グラフェン膜10Bに属する炭素原子1のシートは金属材料に直接接していない。この導電性薄膜1400の超格子構造140の構成を採用すると、グラフェン膜10のキャリアの散乱の原因とはならない。グラフェン膜10から金属材料を遠ざけているためである。

【0053】

なお、グラフェン膜10の炭素原子1のシートにおいて近接している金属原子により伝導キャリアが散乱されるのは、金属原子が炭素原子1のシートに接していてしかもその金属原子の結晶格子に乱れが生じている場合である。金属原子の結晶格子が乱れて、例えばランダムに位置していたりすると、金属原子はグラフェン膜10の2次元電子ガスの電子に対して電荷不純物による非周期的なポテンシャル変動を生じさせる。このため、グラフェン膜10の電子またはホールが散乱されて移動度が低下する。なお、図4においては、第1単位挿入膜14と第3単位挿入膜18に含まれる原子または分子2を共通の記載としている。しかし、第1単位挿入膜14のための原子または分子と、第3単位挿入膜18のための原子または分子とは、互いに別々の絶縁体とすることによっても同様の効果が達成される。したがって、異種の絶縁体を第1単位挿入膜14と第3単位挿入膜18に含まれる原子または分子に用いる導電性薄膜も、本実施形態に含まれている。

【0054】

図4の導電性薄膜1400においても、超格子構造140を形成するための積層単位28の単位の数は、配線などの電極に応用する場合には所望のシート抵抗が得られる数とされることが好ましい。また、グラフェン膜10、第1単位挿入膜14、第2単位挿入膜16および第3単位挿入膜18は、これらのうちの1以上の膜における原子層数が1を超えるように構成することもできる。さらに、導電性薄膜1400を透明導電膜として用いる場合には、積層単位140における積層単位28の単位の数は、必要な光透過率、例えば80%以上の透過率が得られる数とされるのが好ましい。

【0055】

なお、図2〜4に示した導電性薄膜1100〜1400の超格子構造110〜140は、いずれも、図1に超格子構造100として示した本実施形態の導電性薄膜における超格子構造の最小限の構成を有している。超格子構造110〜140において積層単位22〜28のうち隣接するものを選び、それぞれに含まれるグラフェン膜10を、第1および第2のグラフェン膜と特定することができるためである。

【0056】

[実施例]

次に、本発明の第1実施形態として説明した導電性薄膜を作製した実施例1〜4について説明する。必要に応じ、第1実施形態に含まれない比較例についても説明し、各図面の符号を参照する。また、以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は本発明の趣旨を逸脱しない限り適宜変更することかできる。したがって、本発明の範囲は以下の具体例に限定されるものではない。

【0057】

[実施例1および比較例1]

実施例1は、本実施形態の導電性薄膜において、図1および2に示した導電性薄膜1000、1100および1200と類似の構成の導電性薄膜を有するサンプルを作製し電気的性質を測定したものである。実施例1に用いた導電性薄膜においては、導電性薄膜1000、1100および1200と同様に、各グラフェン膜10には、炭素原子のシートが1原子層だけ配置された。その際、挿入膜12に含める原子層数を0、1〜4、7、および10原子層と変化させて電気的性質を測定した。つまり、実施例1においては、図1〜3に明示したとおりの導電性薄膜1000、1100および1200からみると、挿入膜12に含める原子層数が異なる導電性薄膜のサンプルについても調査した。なお、挿入膜12に含める原子層数が0であるサンプルは挿入膜12それ自体を配置していないのと同じであり、本実施形態には含まれない。このため以下このサンプルを比較例1という。

【0058】

実施例1および比較例1の導電性薄膜の各サンプルを作製するための形成方法としてはグラフェン膜10および挿入膜12ともにPLDを採用した。形成処理を行なうためにPLDを採用したのは、膜の形成の際に原子層を単位として膜厚を制御する高い精度が達成されるためである。また、実施例1における基板は、原子平坦(atomically flat)な単結晶のNi(111)面の基板(以下「Ni基板」という)とした。このNi基板は、(111)面を露出させるように切り出した10cm角のNi基板であり、その(111)面を、エピタキシャル成長の下地とするために清浄表面となるように準備した。具体的には、RHEED(高速反射電子回折)にて基板を観測しながら、基板に含まれている不純物を析出させ、それを除去する処理を行なった。析出の処理は、1×10−9Torr(1.33×10−7Pa)程度の超高真空に減圧したチャンバー内にて基板温度(設定温度)1000℃に基板を加熱し、10分保持することにより実施した。また、析出した不純物を除去する処理は、同じチャンバー中において、基板温度1500℃、加熱時間1秒の条件でのフラッシュアニーリングを基板に施して実施した。フラッシュアニーリングを行なうと、Ni基板の最表面層が瞬間的に蒸発するため、その時点で析出している不純物が除去される。この1000℃の加熱およびフラッシュアニーリングの処理をRHEEDのスポットが強くなるまで繰り返すことにより、Ni基板に原子平坦なNi(111)面の清浄表面を準備した。

【0059】

次に、Ni基板の清浄表面に対して炭素を供給して炭素原子のシートからなるグラフェン膜10をPLDにより形成した。グラフェン膜10を形成するために、真空チャンバー内のNi基板の清浄表面に対向する位置にレーザーのターゲットとなるグラファイトを配置した。そしてそのターゲットに向けて、波長248nmのKrFエキシマーレーザーを予め条件を決定しておいたパワー密度により真空チャンバーの外部から照射した。Ni基板は700℃に維持されていた。レーザーが照射されたグラファイトの最表面からはNi基板に向けて、アブレーションによって瞬間的に蒸発した炭素が分子線として供給された。この処理中、Ni基板の表面をRHEEDにより継続して観測し、RHEEDのスポット強度をモニターしていた。炭素の供給を開始するとRHEEDのスポット強度が変化したため、RHEEDの強度が最初に最大値となったところでレーザーを停止して炭素の供給を停止することにより、炭素の被覆率を制御した。なお、RHEEDのスポット強度はいわゆるRHEED振動を示した。RHEEDのスポット強度は、形成された炭素の被覆率が0ML(ML:mono layer)、1ML、2ML、・・・に相当する場合に最大(極大)となり、0.5ML、1.5ML、2.5ML、・・・に相当する場合に最小(極小)となる。このため、スポット強度が最初に最大値を示した上述したタイミングは、ちょうど1原子層の炭素原子のシートがNi基板の成長表面を覆っているタイミングであった。

【0060】

続けて、レーザーを照射するターゲットをh−BNに変更し、上述したのと同様のKrFのエキシマーレーザーを当該ターゲットに照射することにより、h−BNの分子線をNi基板のグラフェン膜に向けて供給した。そして、グラフェン膜を成長させる際と同様に、RHEEDのスポット強度を観測しながらグラフェン膜の面の上に挿入膜となるh−BNをPLDによりエピタキシャル成長させた。なお、エキシマーレーザーのパワー密度は、挿入膜の形成に適する条件を予め決定しておき、その条件を用いた。また、ホウ素原子と窒素原子の比率は、h−BNのターゲットにおいてはストイキオメトリックな1:1の比率であった。しかし、事前の検討により、KrFエキシマーレーザーのアブレーションによって形成されたh−BN膜においては、窒素原子の比率が低下していた。そのため、実施例1のサンプルの作製にあたり、PLD法による成長の際の雰囲気として窒素ラジカルまたはアンモニアを供給することにより、低下した窒素分率を補った。

【0061】

本実施例においては、挿入膜として原子層数の異なるサンプルを作製するために、RHEED振動の変化をモニターし、その最大値を経た回数に応じて、挿入膜におけるh−BNの原子層数(以下「h−BN原子層数」という)が1〜4、7、および10である実施例1のサンプルを作製した。

【0062】

以上のグラフェンの形成工程とh−BNの形成工程とを1回ずつ行なうことにより、積層単位1つ分の形成処理を完了した。本実施例では、その形成処理を8回繰り返すことにより、8つの積層単位の超格子構造を有する導電性薄膜のサンプルを作製した。実施例1において作製した導電性薄膜の構造は、すべての積層単位が記載されていないこと、そして、挿入膜の原子層数が1〜4、7、および10であるサンプルが作製されていることを除けば、導電性薄膜1000、1100および1200と同様である。

【0063】

なお、比較のため、挿入膜を含まない構成の比較例1のサンプルも作製した。このサンプルにおいては、原子層数が1の炭素原子のシートからなるグラフェン膜のみを含む8つの積層単位をNi基板の上に積層した。

【0064】

図5に、本実施形態の実施例1として作製した導電性薄膜の各サンプルについての電気測定の測定結果のグラフを示す。このグラフは、導電性薄膜のグラフェン膜10に含まれる炭素原子のシートそれぞれにおける移動度(左縦軸および丸マーク)と、導電性薄膜の膜全体を均質な薄膜と仮定した場合の電気伝導率(右縦軸および四角マーク)とを示している。グラフの横軸は、挿入膜12としてグラフェン膜10の間に配置されるh−BNの原子層数、つまり、積層単位あたりのh−BN原子層数である。比較例1として作製したh−BNの原子層数が0のサンプルについても同じグラフに記載している。

【0065】

図5に示す数値の測定法は以下の通りである。導電率は、Si基板上に形成したSiO2膜の上に転写してから導電性薄膜のシート抵抗を測定し、そのシート抵抗の値と導電性薄膜の膜厚とを用いて算出した導電率である。このため、導電率は導電性薄膜が均質な薄膜であるという仮定を含んだ値である。これに対し移動度は、同様に測定されたシート抵抗から算出する際に、炭素原子のシートそれぞれの移動度が算出されるような換算を行って算出した。具体的には、まず、炭素原子のシートのみが占めている実質的な厚みを用いて測定されたシート抵抗から炭素原子のシートのみの導電率を算出した。この実質的な厚みは、グラファイトの層間距離(0.335nm)と等しい厚みの層が、導電性薄膜に含まれている8原子層だけ含まれているとして決定した。さらに、その炭素原子のシートのみの導電率を、炭素原子のシートのキャリア密度および電荷素量を用いて除算し、炭素原子のシートごとの移動度とした。炭素原子のシートのキャリア密度には、π電子の密度つまり炭素原子の単位体積あたりの数を用いた。なお、キャリア密度は実際の物質中で必ずしもh−BNの原子層数に対して変化しない定数とは限らないものの、ここでは、一定の数値を仮定している。

【0066】

図5に示すように、h−BNの原子層数が0の比較例1を基準とすると、実施例1のサンプルつまりh−BN原子層数が1以上のものでは、炭素原子のシートそれぞれの移動度が大幅に増加した。その移動度の増加は、h−BN原子層数が3まで観察され、h−BN原子層数を4以上に増加させた場合には移動度は大きな値を保ったまま増加しなくなった。これは、比較例1を含めて挿入膜の原子層数(h−BN原子層数)が0〜2である場合において移動度が小さいことは、炭素原子の各シートのπ電子同士が相互作用することによって炭素原子の各シートのバンド構造が半金属となっているという発明者らの理解とも符合するものである。

【0067】

さらに、挿入膜12の原子層数を3以上にすることにより、移動度が15000cm2/Vs程度となっている。このように、挿入膜12の原子層数を3以上としたときの炭素原子のシートは、単結晶を機械的に剥離して作製された炭素原子のシートの1原子層(単層グラフェン)の場合と同程度の大きな移動度を示している。これらの大きな移動度は、積層されている炭素原子のシートの電子同士の間におけるπ電子の相互作用が、挿入膜によって弱められ、単層グラフェンの移動度に近い値が実現するだろう、という理解とも符合している。

【0068】

その一方、導電率は、挿入膜の原子層数を3以上にすると低下し始める。その理由は一つには、伝導に寄与する炭素原子のシートの総数が変化せずに導電性薄膜全体の厚みが挿入膜の原子層数に応じて変化するためである。発明者らの予測では、さらに別の理由も関係している。それは、伝導が炭素原子のシートの二次元面に限定されることである。挿入膜12の原子層数が多くなると、導電性薄膜の厚み方向に、炭素原子のシートをまたがって移動するキャリアにとっては多くの原子層を横切る必要が生じるため、厚み方向への電気伝導が難しくなる。これとは対照的に、挿入膜が1〜3原子層程度であれば、挿入膜を挟む両側の炭素原子のシートの間において電気的な導通が良好となっているともいえる。これらの理由から、導電性薄膜が高い伝導性を示しているのが、挿入膜の原子層数が1〜3原子層程度の場合となっていると発明者らは予測している。

【0069】

実施例1において、導電率が高い値を示しているのは、積層単位あたり炭素原子のシートが1原子層、挿入膜の原子または分子のシートが3原子層の場合である。実施例1においては、この比率を満たすように挿入膜の原子層を決定した場合に良好な伝導特性が得られた。

【0070】

このように、実施例1において作製された絶縁体の挿入膜の原子層数が異なるサンプルにより、本実施形態の導電性薄膜において、絶縁体材料の原子層を挿入することによる効果、および、その原子層数を変化させる効果が確認された。

【0071】

[実施例2]

次に実施例2として、図3に示した導電性薄膜1300と類似の構造の導電性薄膜を作製した。実施例2の導電性薄膜においては、超格子構造130をなす積層単位26は8単位だけ積層して形成された。各積層単位26内において、グラフェン膜10には炭素原子のシートが1原子層備えられていた。また、第1単位挿入膜14には、h−BN原子層が3原子層備えられており、第2単位挿入膜16としてはNiが採用された。第2単位挿入膜16のNiの原子層数を変更して、実施例2の各サンプルとした。

【0072】

図6に、本実施形態の実施例2として作製した導電性薄膜の各サンプルについて、導電性薄膜の膜全体を均質な薄膜と仮定した場合の導電率(左縦軸および丸マーク)と光透過率(右縦軸および四角マーク)とのグラフを示している。なお、比較のため、Niを形成せず第1単位挿入膜14を採用しない構成の導電性薄膜も作製している。グラフの横軸は、Niの原子層数としている。

【0073】

図6に示した導電率のように、Niを積層単位26あたり1原子層以上形成すると、Niを形成しない場合から比べて導電性薄膜の導電率が向上していることを確認した。その導電率は、Niの原子層数を増すにつれて増加している。この原因は、Niの原子層数が少なく1〜3原子層程度である場合には、グラフェン膜の炭素原子のシートに対して伝導キャリアが供給されることによる効果によるものと発明者らは推測している。ここで、導電率はNiの原子層数とともに増大するものの、原子層数が約3以上となると大きくは増加しなくなる。この理由は、Niの原子層数が増すと導電性薄膜全体に占める第2単位挿入膜16の相対的な比率が増した結果Niの超薄膜としての影響が大きくなったため、および、上述したグラフェン膜10へのキャリア供給の効果がすでに十分に発揮されていることが影響したためであると推測している。

【0074】

図6には、Niの原子層数に対する導電性薄膜全体の光学透過率の変化も示している。この透過率は分光光度計により400〜2000nmの波長範囲の透過率を測定し、波長550nmにおいて測定された値である。Niの原子層数が増加すると、導電性薄膜における金属の比率が増すために、一般的には透過率が低下する傾向がある。実施例2の各サンプルについてもこの傾向が観察された。しかし、Niの原子層数が1〜3程度の場合は、透過率の値は比較的大きい値に維持されている。この理由として発明者らが推測しているものは、Niの原子層数が多い場合には、挿入膜12自体が通常の金属薄膜としての光透過特性を示し始めるのに対し、原子層数が4程度までの場合には、キャリアを炭素原子のシートに供与したこととも相まって、金属膜それ自体の自由電子ガスの特性が表れにくいため、というものである。

【0075】

このように、実施例2において作製されたサンプルにより、本実施形態の導電性薄膜において、第2単位挿入膜の金属材料の原子層を挿入する効果や、原子層数を変更する効果が確認された。

【0076】

[実施例3]

次に実施例3として、図4に示した導電性薄膜1400と類似の構造の導電性薄膜を作製した。実施例3の導電性薄膜においても積層単位28は8単位だけ積層された。各積層単位28内のグラフェン膜10における炭素原子のシートの原子層数は1とした。また、第1単位挿入膜14および第3単位挿入膜18には、それぞれh−BN原子層が2原子層備えられており、第2単位挿入膜16としては、サンプルごとに原子層数を変更して作製した。第2単位挿入膜16の金属材料としてはNiを形成した。

【0077】

図7に、本実施形態の実施例3として作製した導電性薄膜の各サンプルについて、導電性薄膜の膜全体を均質な薄膜と仮定した場合の導電率(左縦軸および丸マーク)と光透過率(右縦軸および四角マーク)とのグラフを示している。比較のため、Niを形成せず第1単位挿入膜14自体を採用しない構成の導電性薄膜も作製している。

【0078】

図7に示した実施例3の各サンプルの結果を図6に示した実施例2の結果と比較した場合、Niの原子層数に対する導電率の依存性の傾向は同様である。実施例3における導電率は、実施例2の場合と同様にNiの原子層の層数を増すにつれて増加している。より詳細に実施例2との相異点を調べると、実施例3では実施例2に比べてNiの原子層数が1以上の場合の導電率において値が増大している。その原因としては、炭素原子のシートを絶縁体のh−BNによって挟んだことが影響していると発明者らは推測している。すなわち、実施例3の構造(図4)では、炭素原子のシートに金属原子の層が直接接しないため、炭素原子のシートに対する電荷不純物としての金属原子による悪影響、つまりキャリアの散乱が抑制されているためと考えている。

【0079】

また、図7には、Niの原子層数に対して導電性薄膜全体の光学透過率の変化も示している。実施例3の各サンプルにおいてNiの原子層数に対してこの透過率の示す傾向やその値は実施例2と同様であった。

【0080】

このように、実施例3において作製されたサンプルにより、本実施形態の導電性薄膜において、第1および3単位挿入膜の絶縁材料によって、第2単位挿入層の金属材料がグラフェン膜に直接接しないようにする効果や、第2単位挿入層の金属材料の原子層数を変更する効果が確認された。

【0081】

[実施例4]

次に、本実施形態の導電性薄膜を透明導電膜として利用するための条件を検討した。本実施形態においては、実施例2および実施例3において観察されたように、挿入膜12(第1〜第3単位挿入膜14〜18を含む)として金属層や絶縁層が採用されても、形成される挿入膜12の構成を適切に選べば光透過率を維持することが可能であった。実際、実施例2および実施例3のサンプルにおいて、8単位積層された積層単位26および28それぞれの第2単位挿入膜16がNiを2原子層数だけ含んでいる場合には、いずれも約80%の高い透過率が得られていた。積層単位26および28のグラフェン膜10には炭素原子のシートが1原子層ずつ含まれていたため、導電性薄膜における炭素原子のシートの総数は8原子層であった。

【0082】

ここで、実施例2において第2単位挿入膜16(Ni)が2原子層のサンプルの場合、導電性薄膜に含まれる原子層数の総計は48原子層である。これは、積層単位26それぞれに、1原子層の炭素原子のシートのグラフェン膜10、3原子層のh−BNの第1単位挿入膜14、および、2原子層のNiの第2単位挿入膜16が含まれており、その積層単位26が8単位積層されているためである。図6のグラフに示したように、この場合の吸収率は、100%と約80%の透過率との差分の約20%である。このうち、炭素原子のシート8原子層によって吸収されているのが約17%である。このことから、実施例2において作製した導電性薄膜の実質的な透過率は、導電性薄膜に含まれる炭素原子のシートによる影響が支配的であるといえる。特に、挿入膜12の影響に比べると、本実施形態の導電性薄膜を透明導電膜として利用する場合には、透明導電膜の全体に含まれているグラフェン膜10の炭素原子のシートの原子層の総数が吸収に影響を及ぼす。なお、上記の炭素原子のシートによる吸収率は、非特許文献4に記載されている単層グラフェン(1原子層の炭素原子のシート)の吸収率2.3%程度から、8層の炭素原子のシートを順次透過する光の吸収率を求めた値である。

【0083】

そこで実施例4として、炭素原子のシートの総数を調整して透過率を測定するためのサンプルを作製した。その結果を表1にまとめている。炭素原子のシートの総数の調整は、積層単位の数を調整することによって行った。なお、導電性薄膜の構造は導電性薄膜1300(図3)の構造のものとし、積層単位26には、第1単位挿入膜14および第2単位挿入膜16として、それぞれ1原子層のh−BNと2原子層のNiを形成した。

【0084】

【表1】

表1に示すように、80%程度の透過率を確保するための導電性薄膜に含まれる炭素原子のシートの原子数は8程度であった。また、透過率を70%程度とするためには、導電性薄膜に含まれる炭素原子のシートの原子数は12程度となった。

【0085】

このように、実施例4において作製されたサンプルにより、本実施形態の導電性薄膜において、積層単位の数を変更して透過率が変化すること、および、その主な原因が炭素原子のシートによる吸収であることが確認された。

【0086】

[実施例5]

さらに、実施例4の構成に基づいて、炭素原子のシートの総数のみに着目して、導電性薄膜を透明導電膜として採用するために好ましい構成を検討した。上述したように、1原子層の炭素原子のシート(単層グラフェン)の2.3%の吸収率は、導電性薄膜全体の透過率を決定する程度に強い吸収といえる。これに対して、挿入膜として用いられる材質が例えば絶縁材料であれば光は吸収されずに透過する。また挿入膜が金属であっても、炭素原子のシートに比べると、1原子層あたりの透過率は高い。このため、透明導電膜として採用するための透過率の基準が定まれば、炭素原子のシートの原子層の総数を特定することによって、本実施形態の導電性薄膜がその基準にあった透明導電膜として採用することが可能であるかどうかを判定することができる。

【0087】

本実施形態において、炭素原子のシートの総数は、10原子層以下であることが好ましい。この10原子層という値は、透過率の基準値を80%とした場合に、各炭素原子のシートが2.3%の吸収を示すとした場合の計算値である。具体的には、炭素原子のシートを通過するごとに光が97.7%に減衰することに基づいて、透過率の基準を達成できる上限のシート数を求めることにより10層という数値を求めた。このようにして、透過率の基準値に応じて炭素原子のシートの原子数を決定することができる。

【0088】

炭素原子のシートが10原子層以下であっても、図2(a)の導電性薄膜1100または1200の構成を採用して挿入膜12に例えば絶縁材料を採用すれば、炭素原子のシートそれぞれの移動度を単層グラフェンの値に近づけることができる。また、図3の導電性薄膜1300や図4の導電性薄膜1400の構成を採用して第1単位挿入膜14や第3単位挿入膜18に絶縁材料を採用し、第2単位挿入膜16に金属材料を採用すれば、10原子層以下の炭素原子のシートを用いても導電率を十分な値にまで高めることが可能となる。

【0089】

なお、実施例4においては8原子層で同じ透過率の基準値80%を得ていた。これは、Ni膜による減衰も同時に生じていたために、炭素原子のシートが少ない条件で同様の透過率となっていたためである。

【0090】

<第1実施形態:変形例>

本実施形態の導電性薄膜は、いずれも、任意の基板に転写することが可能である。その工程について、導電性薄膜1100(図2(a))に基づいて説明する。まず、図2(a)に示したように、基板50の面の上に導電性薄膜1100を形成する。この際、導電性薄膜1100は、必要な積層単位数だけ形成処理を行って、必要な電気特性と用途によっては光学特性とを満たすように作製される。次に、図2(b)の紙面の上方から支持板(図示しない)を貼着する。この支持板としては、後に溶解させることが可能な可溶性樹脂基板などを採用しておく。次いで、支持板を貼着した状態で基板50をエッチングなどにより除去する。基板50が例えばNiなどの金属材料であれば、酸性のエッチャントに浸漬するなどの手法によって基板50を除去し、支持板の貼着面に導電性薄膜1100を移す。その後、導電性薄膜1100を支持するための最終的な基板に、支持板に移されている導電性薄膜1100を転写する。このためには、支持板の導電性薄膜1100が貼着された面を最終的な基板の面に押圧した後に支持板を溶解させる。この処理を用いれば、高温での加熱処理が必要ないことから、最終的な基板として低融点のプラスチック基板などを用いる場合であっても、導電性薄膜1100を形成することが可能となる。

【0091】

以上、本発明の実施形態を具体的に説明した。上述の各実施形態および実施例は、発明を説明するために記載されたものであり、本出願の発明の範囲は、特許請求の範囲の記載に基づいて定められるべきものである。また、各実施形態の他の組合せを含む本発明の範囲内に存在する変形例もまた、特許請求の範囲に含まれるものである。

【産業上の利用可能性】

【0092】

本発明は、グラフェンを含む導電性薄膜または透明電極を用いる電子機器の普及に貢献する。

【符号の説明】

【0093】

1000、1100、1200、1300、1400 導電性薄膜

100、110、120、130、140 超格子構造

22、22A〜22E、24、24A、24B、26、26A〜26C、28、28A、28B 積層単位

1 炭素原子

2、5 原子または分子

10、10A〜10E グラフェン膜

12、12A〜12E 挿入膜

14、14A〜14C 第1単位挿入膜

16、16A〜16C 第2単位挿入膜

18、18A、18B 第3単位挿入膜

50 基板

【特許請求の範囲】

【請求項1】

1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、

1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、

該第1および該第2のグラフェン膜の間に挟まれている挿入膜と

を含む超格子構造を備え、

前記挿入膜が互いに組成の異なる第1単位挿入膜と第2単位挿入膜とを含んでおり、

前記超格子構造は、(グラフェン膜/前記第1単位挿入膜/前記第単位2挿入膜)からなる積層単位が複数積層された超格子構造であり、

前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜であり、

前記第1単位挿入膜と前記第2単位挿入膜との組み合わせが、それぞれ絶縁体材料と金属材料とからなる組み合わせ、または、それぞれ金属材料と絶縁体材料とからなる組み合わせのうちのいずれかである

導電性薄膜。

【請求項2】

1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、

1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、

該第1および該第2のグラフェン膜の間に挟まれている挿入膜と

を含む超格子構造を備え、

前記挿入膜は、絶縁体材料からなる第1単位挿入膜と、金属材料からなる第2単位挿入膜と、絶縁体材料からなる第3単位挿入膜とを含んでおり、

前記超格子構造は、(グラフェン膜/前記第1単位挿入膜/前記第2単位挿入膜/前記第3単位挿入膜)からなる積層単位が複数積層された超格子構造であり、

前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜である

導電性薄膜。

【請求項3】

前記超格子構造は、(グラフェン膜/前記挿入膜)からなる積層単位が複数積層された超格子構造であり、

前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜である

請求項1または請求項2に記載の導電性薄膜。

【請求項4】

1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、

1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、

該第1および該第2のグラフェン膜の間に挟まれており、絶縁体材料と金属材料とを組み合わせた挿入膜と

を含む超格子構造を備え、

前記超格子構造は、(グラフェン膜/前記挿入膜)からなる積層単位が複数積層された超格子構造であり、

前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜であり、

前記積層単位それぞれにおいて、前記挿入膜をなす原子層の層数が3であり、前記第1および前記第2のグラフェン膜をなす炭素原子のシートの原子層の層数が1である

導電性薄膜。

【請求項5】

1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、

1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、

該第1および該第2のグラフェン膜の間に挟まれている挿入膜と

を含む超格子構造を備え、

前記挿入膜が互いに組成の異なる第1単位挿入膜と第2単位挿入膜とを含んでおり、

前記超格子構造は、(グラフェン膜/前記第1単位挿入膜/前記第単位2挿入膜)からなる積層単位が複数積層された超格子構造であり、

前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜であり、

前記第1単位挿入膜と前記第2単位挿入膜との組み合わせが、それぞれ絶縁体材料と金属材料とからなる組み合わせ、または、それぞれ金属材料と絶縁体材料とからなる組み合わせのうちのいずれかである

透明導電膜。

【請求項6】

1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、

1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、

該第1および該第2のグラフェン膜の間に挟まれている挿入膜と

を含む超格子構造を備え、

前記挿入膜は、絶縁体材料からなる第1単位挿入膜と、金属材料からなる第2単位挿入膜と、絶縁体材料からなる第3単位挿入膜とを含んでおり、

前記超格子構造は、(グラフェン膜/前記第1単位挿入膜/前記第2単位挿入膜/前記第3単位挿入膜)からなる積層単位が複数積層された超格子構造であり、

前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜である

透明導電膜。

【請求項7】

1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、

1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、

該第1および該第2のグラフェン膜の間に挟まれており、絶縁体材料と金属材料とを組み合わせた挿入膜と

を含む超格子構造を備え、

前記超格子構造は、(グラフェン膜/前記挿入膜)からなる積層単位が複数積層された超格子構造であり、

前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜であり、

前記積層単位それぞれにおいて、前記挿入膜をなす原子層の層数が3であり、前記第1および前記第2のグラフェン膜をなす炭素原子のシートの原子層の層数が1である

透明導電膜。

【請求項8】

前記超格子構造は、(グラフェン膜/前記挿入膜)の構成を有する積層単位が複数積層された超格子構造であり、

前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜であり、

前記グラフェン膜をなす炭素原子のシートの原子層について、すべての前記積層単位について合算した数が10以下である

請求項5乃至請求項7のいずれか1項に記載の透明導電膜。

【請求項1】

1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、

1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、

該第1および該第2のグラフェン膜の間に挟まれている挿入膜と

を含む超格子構造を備え、

前記挿入膜が互いに組成の異なる第1単位挿入膜と第2単位挿入膜とを含んでおり、

前記超格子構造は、(グラフェン膜/前記第1単位挿入膜/前記第単位2挿入膜)からなる積層単位が複数積層された超格子構造であり、

前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜であり、

前記第1単位挿入膜と前記第2単位挿入膜との組み合わせが、それぞれ絶縁体材料と金属材料とからなる組み合わせ、または、それぞれ金属材料と絶縁体材料とからなる組み合わせのうちのいずれかである

導電性薄膜。

【請求項2】

1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、

1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、

該第1および該第2のグラフェン膜の間に挟まれている挿入膜と

を含む超格子構造を備え、

前記挿入膜は、絶縁体材料からなる第1単位挿入膜と、金属材料からなる第2単位挿入膜と、絶縁体材料からなる第3単位挿入膜とを含んでおり、

前記超格子構造は、(グラフェン膜/前記第1単位挿入膜/前記第2単位挿入膜/前記第3単位挿入膜)からなる積層単位が複数積層された超格子構造であり、

前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜である

導電性薄膜。

【請求項3】

前記超格子構造は、(グラフェン膜/前記挿入膜)からなる積層単位が複数積層された超格子構造であり、

前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜である

請求項1または請求項2に記載の導電性薄膜。

【請求項4】

1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、

1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、

該第1および該第2のグラフェン膜の間に挟まれており、絶縁体材料と金属材料とを組み合わせた挿入膜と

を含む超格子構造を備え、

前記超格子構造は、(グラフェン膜/前記挿入膜)からなる積層単位が複数積層された超格子構造であり、

前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜であり、

前記積層単位それぞれにおいて、前記挿入膜をなす原子層の層数が3であり、前記第1および前記第2のグラフェン膜をなす炭素原子のシートの原子層の層数が1である

導電性薄膜。

【請求項5】

1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、

1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、

該第1および該第2のグラフェン膜の間に挟まれている挿入膜と

を含む超格子構造を備え、

前記挿入膜が互いに組成の異なる第1単位挿入膜と第2単位挿入膜とを含んでおり、

前記超格子構造は、(グラフェン膜/前記第1単位挿入膜/前記第単位2挿入膜)からなる積層単位が複数積層された超格子構造であり、

前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜であり、

前記第1単位挿入膜と前記第2単位挿入膜との組み合わせが、それぞれ絶縁体材料と金属材料とからなる組み合わせ、または、それぞれ金属材料と絶縁体材料とからなる組み合わせのうちのいずれかである

透明導電膜。

【請求項6】

1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、

1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、

該第1および該第2のグラフェン膜の間に挟まれている挿入膜と

を含む超格子構造を備え、

前記挿入膜は、絶縁体材料からなる第1単位挿入膜と、金属材料からなる第2単位挿入膜と、絶縁体材料からなる第3単位挿入膜とを含んでおり、

前記超格子構造は、(グラフェン膜/前記第1単位挿入膜/前記第2単位挿入膜/前記第3単位挿入膜)からなる積層単位が複数積層された超格子構造であり、

前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜である

透明導電膜。

【請求項7】

1原子層以上の炭素原子のシートからなる第1のグラフェン膜と、

1原子層以上の炭素原子のシートからなる第2のグラフェン膜と、

該第1および該第2のグラフェン膜の間に挟まれており、絶縁体材料と金属材料とを組み合わせた挿入膜と

を含む超格子構造を備え、

前記超格子構造は、(グラフェン膜/前記挿入膜)からなる積層単位が複数積層された超格子構造であり、

前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜であり、

前記積層単位それぞれにおいて、前記挿入膜をなす原子層の層数が3であり、前記第1および前記第2のグラフェン膜をなす炭素原子のシートの原子層の層数が1である

透明導電膜。

【請求項8】

前記超格子構造は、(グラフェン膜/前記挿入膜)の構成を有する積層単位が複数積層された超格子構造であり、

前記第1および前記第2のグラフェン膜が、複数積層された前記積層単位のうち互いに隣接する二つの積層単位に属するグラフェン膜であり、

前記グラフェン膜をなす炭素原子のシートの原子層について、すべての前記積層単位について合算した数が10以下である

請求項5乃至請求項7のいずれか1項に記載の透明導電膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−8680(P2013−8680A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2012−172976(P2012−172976)

【出願日】平成24年8月3日(2012.8.3)

【分割の表示】特願2012−512126(P2012−512126)の分割

【原出願日】平成23年11月9日(2011.11.9)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年9月1日付け独立行政法人新エネルギー・産業技術総合開発機構委託研究契約に基づく開発項目「新エネルギー技術研究開発/革新的太陽光発電技術研究開発(革新型太陽電池国際研究拠点整備事業)/低倍率集光型薄膜フルスペクトル太陽電池の研究開発(グラフェン透明導電膜)」に係る委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005234)富士電機株式会社 (3,146)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成24年8月3日(2012.8.3)

【分割の表示】特願2012−512126(P2012−512126)の分割

【原出願日】平成23年11月9日(2011.11.9)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年9月1日付け独立行政法人新エネルギー・産業技術総合開発機構委託研究契約に基づく開発項目「新エネルギー技術研究開発/革新的太陽光発電技術研究開発(革新型太陽電池国際研究拠点整備事業)/低倍率集光型薄膜フルスペクトル太陽電池の研究開発(グラフェン透明導電膜)」に係る委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005234)富士電機株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]