グラフェンインク及びその製造方法

【課題】グラフェンを長時間安定して分散させることができる低コストのグラフェンインク及びその製造方法を提供する。

【解決手段】反応容器1内に少なくとも水とこの水に導電性を付与する導電性付与剤とを含む溶液Sを収容し、この溶液Sに疎水性のグラフェンを添加する。次に、グラフェンを添加した溶液S中に浸漬させた一対の電極2にパルス電圧を印加して電極S近傍の溶液Sを気化し、気化により生じた気泡内でグロー放電を起こしてプラズマPを発生させ、プラズマP中の活性種によりグラフェンを親水化する。

【解決手段】反応容器1内に少なくとも水とこの水に導電性を付与する導電性付与剤とを含む溶液Sを収容し、この溶液Sに疎水性のグラフェンを添加する。次に、グラフェンを添加した溶液S中に浸漬させた一対の電極2にパルス電圧を印加して電極S近傍の溶液Sを気化し、気化により生じた気泡内でグロー放電を起こしてプラズマPを発生させ、プラズマP中の活性種によりグラフェンを親水化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、グラフェンインク及びその製造方法に関する。

【背景技術】

【0002】

半導体デバイスや液晶表示デバイスの製造工程において、導電膜の形成にインクジェット法を用いることが従来から知られている。インクジェット法を用いて導電膜を形成する場合、所定の溶液に導電性物質を分散させてインクを製造し、この製造したインクをインクジェット式の塗布装置を用いて基材表面に直接塗布し、この塗布したインクを乾燥し焼成することによって導電膜が形成される。インクの製造に用いられる導電性物質として、硬度が高く導電性に優れていることから、近年では、特にグラフェンが注目されている。

【0003】

一般に、グラフェンは、その表面にアルキル基等の疎水基を有するため、グラフェンを溶液中で分散させても、短時間でグラフェン同士が凝集し沈殿する。このため、導電膜の形成にグラフェンインクを用いるためには、グラフェンの分散性を如何に高めるかが問題となる。

【0004】

ここで、グラフェンの同素体であるカーボンナノチューブの分散性を高める方法が例えば特許文献1で知られている。このものでは、分散時にカーボンナノチューブに剪断力を与えるように高分子化合物溶液を調整し、この高分子化合物溶液にカーボンナノチューブを添加し、カーボンナノチューブを添加した溶液を超音波を用いて分散させている。そして、この従来技術の方法を、導電性物質としてグラフェンを用いるグラフェンインクに適用することで、グラフェンの分散性を高めることが考えられる。

【0005】

然し、上記の如くグラフェンは表面に疎水基を有するため、超音波を用いてグラフェンを一旦分散させても、比較的短い時間で再び凝集が起こって沈殿する。このため、グラフェンを長時間安定して分散させることができるグラフェンインクの開発が望まれている。また、上記の如く高分子化合物を添加するものでは、グラフェンインクの材料費が高くなり、コスト高を招来する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−138109号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、以上の点に鑑み、グラフェンを長時間安定して分散させることができる低コストのグラフェンインク及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記第1の課題を解決するために、本発明は、導電膜の形成に用いられるグラフェンインクであって、表面に親水基を有するグラフェンを所定の溶液に分散させてなることを特徴とする。

【0009】

本発明によれば、グラフェンは、表面に水酸基やカルボキシル基等の親水基が存するため、溶液中にグラフェンを一旦分散させると、グラフェンインクを製造してから長時間が経過しても、グラフェンは安定して分散された状態を保ち、グラフェン同士が凝集して沈殿することがない。しかも、溶液として、従来例の如く高分子化合物を溶解したものを用いる必要がないため、得られるグラフェンインクは安価である。

【0010】

また、上記第2の課題を解決するために、本発明は、導電膜の形成に用いられるグラフェンインクの製造方法であって、反応容器内に少なくとも水とこの水に導電性を付与する導電性付与剤とを含む溶液を収容し、この溶液に表面に疎水基を有するグラフェンを添加する工程と、グラフェンを添加した溶液中に浸漬させた一対の電極にパルス電圧を印加して電極近傍の溶液を気化し、気化により生じた気泡内でグロー放電を起こしてプラズマを発生させ、プラズマ中の活性種によりグラフェン表面の疎水基を親水基に還元する工程と、を含むことを特徴とする。

【0011】

本発明によれば、反応容器内に少なくとも水と導電性付与剤とを含む溶液を収容する。この場合、反応容器内に水を導入した後に導電性付与剤を導入してもよく、予め水と導電性付与剤とを混合して得た溶液を反応容器内に導入してもよい。次に、反応容器内に収容した溶液にグラフェンを添加する。添加するグラフェンとしては、マイクロ波CVD法や常圧CVD法等の公知の方法を用いて得られた粉末状または顆粒状のグラフェンを用いることができる。かかる粉末状または顆粒状のグラフェンの表面にはアルキル基等の疎水基が存するため、グラフェンは疎水性を有する。上記添加された疎水性のグラフェンは溶液に溶けずに凝集して沈殿する。

【0012】

次に、グラフェンが添加された溶液中に一対の電極を浸漬する。この場合、グラフェン添加後に電極を浸漬するのではなく、予め一対の電極が配置された反応容器内に上記溶液を収容してもよい。これら一対の電極を棒状に形成する場合、対向する先端部間の距離が例えば1.5〜2.5mmとなるように相互に近接させておくことが好ましい。そして、これら一対の電極にパルス電圧を印加する。パルス電圧が印加された両電極は加熱され、両電極近傍の溶液が沸騰して気化し、気化により生じた気泡内でグロー放電が起こり、プラズマが発生する。プラズマ中の水素ラジカルや酸素ラジカルのような活性種により、グラフェン表面の疎水基が還元されて水酸基やカルボキシル基のような親水基となって、グラフェンが親水化される。このとき、活性種による親水化が効率良く起こるように、プラズマを発生させる前に溶液を攪拌することが好ましく、プラズマ発生中も攪拌を継続して行うことがより好ましい。親水化されたグラフェンを溶液中で一旦分散させると、分散させてから一定時間が経過しても凝集して沈殿することがないため、グラフェンを長時間安定して分散させることができるグラフェンインクが得られる。その上、グラフェンを添加する溶液としては、導電性を有するものを用いればよいため、従来例の如く高分子化合物を用いる必要がなく、製造コストを抑えることができる。

【0013】

本発明において、前記導電性付与剤として、アルコール及びアルカリ金属の水酸化物の少なくとも1つを用いることが好ましい。アルコールとしては、炭素数が3以下である、メタノール、エタノール、プロパノールを用いることができる。アルカリ金属の水酸化物としては、水酸化ナトリウムや水酸化カリウムを好適に用いることができる。本発明で得られたグラフェンインクを導電膜の形成に用いる場合、導電性付与剤としてアルコールを用いることで、得られる導電膜がアルカリ金属を含まなくて良い。

【図面の簡単な説明】

【0014】

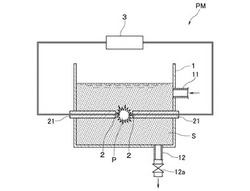

【図1】本発明の実施形態のグラフェンインクの製造方法に用いられる液中プラズマ発生装置を示す概略図。

【図2】電極間で発生したプラズマでグラフェンが親水化される様子を説明するための拡大図。

【図3】グラフェン表面の疎水基の親水基への還元を説明する図。

【発明を実施するための形態】

【0015】

以下、図面を参照して、本発明の実施形態のグラフェンインクの製造方法について、水とアルコールとの混合溶液にグラフェンを溶解させ、この溶解させたグラフェン表面の疎水基を液中プラズマ法により親水基に還元することでグラフェンインクを得る場合を例として説明する。尚、各図において共通する要素には、同一の符号を付して重複する説明を省略する。

【0016】

図1は、本実施形態のグラフェンインクの製造方法に用いられる液中プラズマ発生装置を示す。液中プラズマ発生装置PMは、反応容器1を備える。反応容器1の側壁には、図外の溶液供給源に連通する溶液供給管11が接続され、反応容器1内に溶液Sを供給できるようになっている。溶液Sとしては、水と、導電性付与剤たるアルコールとの混合溶液を用いることができる。導電性付与剤として好適に用いられるアルコールとして、メタノール、エタノール、プロパノールのような炭素数が3以下のものを挙げることができる。反応容器1の上部には開口が設けられており、反応容器1内に収容された溶液Sにこの開口を介して粉末状のグラフェンを添加できるようにしている。

【0017】

反応容器1には、例えばタングステンのような金属やカーボンからなる一対の電極2が設けられている。各電極2は例えば棒状に形成でき、対向する両電極2の先端部2aは、1.5〜2.5mm程度離間させて近接させることが好ましい。各電極2は、先端部2a近傍を除き、絶縁部材21で被覆されている。両電極2の絶縁部材21で被覆された部分は反応容器1の側壁の外側にまで延び、パルス電源3の出力に夫々接続されている。例えば周波数:10Hz〜3kHz、電圧値:800V〜1.5kVのパルス電圧を電極2に印加すると、両電極2間にプラズマPを発生させることができる。後述するように、プラズマP中の活性種により、グラフェン表面の疎水基が親水基に還元(親水化)される。また、反応容器1は、図示省略の攪拌装置を備えており、反応容器1内に収容された溶液Sを攪拌できるようになっている。攪拌装置としては、溶液S中で対流を生じさせることが可能な公知構造のマグネティックスターラや循環装置を用いることができる。

【0018】

反応容器1の底部には、開閉弁12aを介設した回収管12が接続され、反応容器1内で得られたグラフェンインクを回収できるようになっている。以下、上記液中プラズマ発生装置PMを用いたグラフェンインクの製造方法について説明する。

【0019】

先ず、反応容器1内に溶液供給管11を介して水とメタノールとの混合溶液Sを供給する。このとき、混合溶液Sは、少なくとも電極2が浸漬するまで供給される。混合溶液S中のメタノールの濃度は、例えば、10〜30重量%の範囲内で調整することが好ましい。尚、反応容器1内に混合溶液Sを1段階で供給するのではなく、水を供給した後にメタノールを供給するように2段階で供給してもよい。次に、この混合溶液Sに対して、反応容器1の上部開口から粉末状のグラフェンを添加する。混合溶液S中のグラフェンの濃度は、例えば、10〜30重量%の範囲内で調整することが好ましい。10重量%よりも低いと、放電電圧が高くなり、インク中に電極不純物が混合しやすいという問題があり、30重量%よりも高いと、放電が不安定になり、安定なグラフェンインクが得られないという問題がある。添加するグラフェンとしては、マイクロ波CVD法や常圧CVD法等の公知の方法を用いて得られたものを用いることができるため、ここではグラフェンの詳細については説明しない。グラフェンは、一般に、その表面にアルキル基のような疎水基を有するため、混合溶液に添加したグラフェンは均一に分散せず、グラフェン同士が凝集して沈殿する。

【0020】

次に、グラフェンを添加した混合溶液中に浸漬した両電極2に上記パルス電圧を印加する。これにより、両電極2が加熱され、両電極2近傍の溶液Sが沸騰して気化し、気化により生じた気泡中でグロー放電が起こり、図2に示すように、溶液S中でプラズマPが発生する。図2において、黒丸印は親水化前の(表面に疎水基を有する)グラフェンを、白丸印は親水化後の(表面に親水基を有する)グラフェンを夫々示す。図3も参照して、プラズマPに含まれる水素ラジカルや酸素ラジカルのような活性種により、グラフェン表面の例えばメチル基等の疎水基が還元されて、例えばカルボキシル基や水酸基等の親水基となる。即ち、活性種によりグラフェンが親水化される。親水化後のグラフェン同士は凝縮せず、溶液S中で均一に分散する。このとき、活性種とグラフェンとの接触頻度が増えるように、即ち、活性種による親水化が効率良く行われるように、プラズマPを発生させるのに先立って、図示省略の攪拌装置を用いて溶液S内で対流を起こすことが好ましい。さらに、プラズマPの発生中(親水化中)においても攪拌を継続して行うことがより好ましい。

【0021】

以上説明した本実施形態によれば、液中プラズマ発生装置PMを用い、反応容器1にて水とメタノールとの混合溶液にグラフェンを添加し、このグラフェンを添加した溶液中に浸漬させた一対の電極2間でプラズマPを発生させるだけで、表面が親水化されたグラフェンが分散したグラフェンインクが得られる。このように表面が親水化されたグラフェンを一旦分散させれば、比較的長い時間静置しても、グラフェン同士が凝集して沈殿することがない。また、溶液Sとして導電性を有するものを用いればよいため、従来例の如く高分子化合物が添加された高価なものを用いる必要がない。従って、グラフェンを長時間安定して分散させることができるグラフェンインクを低コストで得ることができる。

【0022】

上記実施形態で得られたグラフェンインクに界面活性剤を添加して表面張力を例えば25〜40mN/mに調整すれば、インクジョット式の塗布装置を用いて基材表面に塗布することができる。そして、基材に塗布したものを乾燥し、焼成することで、基材表面に透明導電膜を形成することができる。また、スクリーン印刷装置を用いて基材表面に印刷する場合、インクジェット式で塗布する場合よりもグラフェン濃度を濃く(例えば、50〜60重量%程度)してもよい。

【0023】

[実施例]

先ず、上記液中プラズマ発生装置PMの反応容器1内に水200gを入れ、この水にメタノール50ccを混合して混合溶液Sとした。次に、この混合溶液Sにグラフェン200gを添加した。添加したグラフェンは、混合溶液中に均一に分散するのではなく、凝集して反応容器1の底部に沈殿した。次に、パルス電源3から一対の電極2に3kHz、1.25kVのパルス電圧を印加し、両電極2間にプラズマPを発生させた。このとき、図示省略の攪拌装置を用いて、グラフェンが添加された混合溶液を攪拌した。パルス電圧の印加を開始してから8分経過後、パルス電圧の印加を終了し、開閉弁12aを開弁し、得られたグラフェンインクを回収管12から回収した。回収したグラフェンインクは、24時間静置しても、グラフェンが分散状態を保っていることを確認した。これにより、グラフェン表面の疎水基が親水基に還元されたことが判った。

【0024】

なお、本発明は上記実施形態及び実施例に限定されるものではない。上記実施形態では、導電性付与剤としてアルコールを用いているが、アルコールに代えて又はアルコールと共に、水酸化ナトリウムや水酸化カリウムのようなアルカリ金属の水酸化物を導電性付与剤として用いることもできる。この水酸化物の濃度は、例えば、0.5〜1重量%の範囲内で調整することができる。

【0025】

また、上記実施形態では、一対の電極2が設けられた反応容器1の内部に溶液を収容しているが、反応容器が着脱自在な一対の電極を備える場合には、反応容器の内部に溶液を収容した後に電極を浸漬させるようにしてもよい。

【符号の説明】

【0026】

1…反応容器、2…一対の電極、S…溶液、P…プラズマ。

【技術分野】

【0001】

本発明は、グラフェンインク及びその製造方法に関する。

【背景技術】

【0002】

半導体デバイスや液晶表示デバイスの製造工程において、導電膜の形成にインクジェット法を用いることが従来から知られている。インクジェット法を用いて導電膜を形成する場合、所定の溶液に導電性物質を分散させてインクを製造し、この製造したインクをインクジェット式の塗布装置を用いて基材表面に直接塗布し、この塗布したインクを乾燥し焼成することによって導電膜が形成される。インクの製造に用いられる導電性物質として、硬度が高く導電性に優れていることから、近年では、特にグラフェンが注目されている。

【0003】

一般に、グラフェンは、その表面にアルキル基等の疎水基を有するため、グラフェンを溶液中で分散させても、短時間でグラフェン同士が凝集し沈殿する。このため、導電膜の形成にグラフェンインクを用いるためには、グラフェンの分散性を如何に高めるかが問題となる。

【0004】

ここで、グラフェンの同素体であるカーボンナノチューブの分散性を高める方法が例えば特許文献1で知られている。このものでは、分散時にカーボンナノチューブに剪断力を与えるように高分子化合物溶液を調整し、この高分子化合物溶液にカーボンナノチューブを添加し、カーボンナノチューブを添加した溶液を超音波を用いて分散させている。そして、この従来技術の方法を、導電性物質としてグラフェンを用いるグラフェンインクに適用することで、グラフェンの分散性を高めることが考えられる。

【0005】

然し、上記の如くグラフェンは表面に疎水基を有するため、超音波を用いてグラフェンを一旦分散させても、比較的短い時間で再び凝集が起こって沈殿する。このため、グラフェンを長時間安定して分散させることができるグラフェンインクの開発が望まれている。また、上記の如く高分子化合物を添加するものでは、グラフェンインクの材料費が高くなり、コスト高を招来する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−138109号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、以上の点に鑑み、グラフェンを長時間安定して分散させることができる低コストのグラフェンインク及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記第1の課題を解決するために、本発明は、導電膜の形成に用いられるグラフェンインクであって、表面に親水基を有するグラフェンを所定の溶液に分散させてなることを特徴とする。

【0009】

本発明によれば、グラフェンは、表面に水酸基やカルボキシル基等の親水基が存するため、溶液中にグラフェンを一旦分散させると、グラフェンインクを製造してから長時間が経過しても、グラフェンは安定して分散された状態を保ち、グラフェン同士が凝集して沈殿することがない。しかも、溶液として、従来例の如く高分子化合物を溶解したものを用いる必要がないため、得られるグラフェンインクは安価である。

【0010】

また、上記第2の課題を解決するために、本発明は、導電膜の形成に用いられるグラフェンインクの製造方法であって、反応容器内に少なくとも水とこの水に導電性を付与する導電性付与剤とを含む溶液を収容し、この溶液に表面に疎水基を有するグラフェンを添加する工程と、グラフェンを添加した溶液中に浸漬させた一対の電極にパルス電圧を印加して電極近傍の溶液を気化し、気化により生じた気泡内でグロー放電を起こしてプラズマを発生させ、プラズマ中の活性種によりグラフェン表面の疎水基を親水基に還元する工程と、を含むことを特徴とする。

【0011】

本発明によれば、反応容器内に少なくとも水と導電性付与剤とを含む溶液を収容する。この場合、反応容器内に水を導入した後に導電性付与剤を導入してもよく、予め水と導電性付与剤とを混合して得た溶液を反応容器内に導入してもよい。次に、反応容器内に収容した溶液にグラフェンを添加する。添加するグラフェンとしては、マイクロ波CVD法や常圧CVD法等の公知の方法を用いて得られた粉末状または顆粒状のグラフェンを用いることができる。かかる粉末状または顆粒状のグラフェンの表面にはアルキル基等の疎水基が存するため、グラフェンは疎水性を有する。上記添加された疎水性のグラフェンは溶液に溶けずに凝集して沈殿する。

【0012】

次に、グラフェンが添加された溶液中に一対の電極を浸漬する。この場合、グラフェン添加後に電極を浸漬するのではなく、予め一対の電極が配置された反応容器内に上記溶液を収容してもよい。これら一対の電極を棒状に形成する場合、対向する先端部間の距離が例えば1.5〜2.5mmとなるように相互に近接させておくことが好ましい。そして、これら一対の電極にパルス電圧を印加する。パルス電圧が印加された両電極は加熱され、両電極近傍の溶液が沸騰して気化し、気化により生じた気泡内でグロー放電が起こり、プラズマが発生する。プラズマ中の水素ラジカルや酸素ラジカルのような活性種により、グラフェン表面の疎水基が還元されて水酸基やカルボキシル基のような親水基となって、グラフェンが親水化される。このとき、活性種による親水化が効率良く起こるように、プラズマを発生させる前に溶液を攪拌することが好ましく、プラズマ発生中も攪拌を継続して行うことがより好ましい。親水化されたグラフェンを溶液中で一旦分散させると、分散させてから一定時間が経過しても凝集して沈殿することがないため、グラフェンを長時間安定して分散させることができるグラフェンインクが得られる。その上、グラフェンを添加する溶液としては、導電性を有するものを用いればよいため、従来例の如く高分子化合物を用いる必要がなく、製造コストを抑えることができる。

【0013】

本発明において、前記導電性付与剤として、アルコール及びアルカリ金属の水酸化物の少なくとも1つを用いることが好ましい。アルコールとしては、炭素数が3以下である、メタノール、エタノール、プロパノールを用いることができる。アルカリ金属の水酸化物としては、水酸化ナトリウムや水酸化カリウムを好適に用いることができる。本発明で得られたグラフェンインクを導電膜の形成に用いる場合、導電性付与剤としてアルコールを用いることで、得られる導電膜がアルカリ金属を含まなくて良い。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態のグラフェンインクの製造方法に用いられる液中プラズマ発生装置を示す概略図。

【図2】電極間で発生したプラズマでグラフェンが親水化される様子を説明するための拡大図。

【図3】グラフェン表面の疎水基の親水基への還元を説明する図。

【発明を実施するための形態】

【0015】

以下、図面を参照して、本発明の実施形態のグラフェンインクの製造方法について、水とアルコールとの混合溶液にグラフェンを溶解させ、この溶解させたグラフェン表面の疎水基を液中プラズマ法により親水基に還元することでグラフェンインクを得る場合を例として説明する。尚、各図において共通する要素には、同一の符号を付して重複する説明を省略する。

【0016】

図1は、本実施形態のグラフェンインクの製造方法に用いられる液中プラズマ発生装置を示す。液中プラズマ発生装置PMは、反応容器1を備える。反応容器1の側壁には、図外の溶液供給源に連通する溶液供給管11が接続され、反応容器1内に溶液Sを供給できるようになっている。溶液Sとしては、水と、導電性付与剤たるアルコールとの混合溶液を用いることができる。導電性付与剤として好適に用いられるアルコールとして、メタノール、エタノール、プロパノールのような炭素数が3以下のものを挙げることができる。反応容器1の上部には開口が設けられており、反応容器1内に収容された溶液Sにこの開口を介して粉末状のグラフェンを添加できるようにしている。

【0017】

反応容器1には、例えばタングステンのような金属やカーボンからなる一対の電極2が設けられている。各電極2は例えば棒状に形成でき、対向する両電極2の先端部2aは、1.5〜2.5mm程度離間させて近接させることが好ましい。各電極2は、先端部2a近傍を除き、絶縁部材21で被覆されている。両電極2の絶縁部材21で被覆された部分は反応容器1の側壁の外側にまで延び、パルス電源3の出力に夫々接続されている。例えば周波数:10Hz〜3kHz、電圧値:800V〜1.5kVのパルス電圧を電極2に印加すると、両電極2間にプラズマPを発生させることができる。後述するように、プラズマP中の活性種により、グラフェン表面の疎水基が親水基に還元(親水化)される。また、反応容器1は、図示省略の攪拌装置を備えており、反応容器1内に収容された溶液Sを攪拌できるようになっている。攪拌装置としては、溶液S中で対流を生じさせることが可能な公知構造のマグネティックスターラや循環装置を用いることができる。

【0018】

反応容器1の底部には、開閉弁12aを介設した回収管12が接続され、反応容器1内で得られたグラフェンインクを回収できるようになっている。以下、上記液中プラズマ発生装置PMを用いたグラフェンインクの製造方法について説明する。

【0019】

先ず、反応容器1内に溶液供給管11を介して水とメタノールとの混合溶液Sを供給する。このとき、混合溶液Sは、少なくとも電極2が浸漬するまで供給される。混合溶液S中のメタノールの濃度は、例えば、10〜30重量%の範囲内で調整することが好ましい。尚、反応容器1内に混合溶液Sを1段階で供給するのではなく、水を供給した後にメタノールを供給するように2段階で供給してもよい。次に、この混合溶液Sに対して、反応容器1の上部開口から粉末状のグラフェンを添加する。混合溶液S中のグラフェンの濃度は、例えば、10〜30重量%の範囲内で調整することが好ましい。10重量%よりも低いと、放電電圧が高くなり、インク中に電極不純物が混合しやすいという問題があり、30重量%よりも高いと、放電が不安定になり、安定なグラフェンインクが得られないという問題がある。添加するグラフェンとしては、マイクロ波CVD法や常圧CVD法等の公知の方法を用いて得られたものを用いることができるため、ここではグラフェンの詳細については説明しない。グラフェンは、一般に、その表面にアルキル基のような疎水基を有するため、混合溶液に添加したグラフェンは均一に分散せず、グラフェン同士が凝集して沈殿する。

【0020】

次に、グラフェンを添加した混合溶液中に浸漬した両電極2に上記パルス電圧を印加する。これにより、両電極2が加熱され、両電極2近傍の溶液Sが沸騰して気化し、気化により生じた気泡中でグロー放電が起こり、図2に示すように、溶液S中でプラズマPが発生する。図2において、黒丸印は親水化前の(表面に疎水基を有する)グラフェンを、白丸印は親水化後の(表面に親水基を有する)グラフェンを夫々示す。図3も参照して、プラズマPに含まれる水素ラジカルや酸素ラジカルのような活性種により、グラフェン表面の例えばメチル基等の疎水基が還元されて、例えばカルボキシル基や水酸基等の親水基となる。即ち、活性種によりグラフェンが親水化される。親水化後のグラフェン同士は凝縮せず、溶液S中で均一に分散する。このとき、活性種とグラフェンとの接触頻度が増えるように、即ち、活性種による親水化が効率良く行われるように、プラズマPを発生させるのに先立って、図示省略の攪拌装置を用いて溶液S内で対流を起こすことが好ましい。さらに、プラズマPの発生中(親水化中)においても攪拌を継続して行うことがより好ましい。

【0021】

以上説明した本実施形態によれば、液中プラズマ発生装置PMを用い、反応容器1にて水とメタノールとの混合溶液にグラフェンを添加し、このグラフェンを添加した溶液中に浸漬させた一対の電極2間でプラズマPを発生させるだけで、表面が親水化されたグラフェンが分散したグラフェンインクが得られる。このように表面が親水化されたグラフェンを一旦分散させれば、比較的長い時間静置しても、グラフェン同士が凝集して沈殿することがない。また、溶液Sとして導電性を有するものを用いればよいため、従来例の如く高分子化合物が添加された高価なものを用いる必要がない。従って、グラフェンを長時間安定して分散させることができるグラフェンインクを低コストで得ることができる。

【0022】

上記実施形態で得られたグラフェンインクに界面活性剤を添加して表面張力を例えば25〜40mN/mに調整すれば、インクジョット式の塗布装置を用いて基材表面に塗布することができる。そして、基材に塗布したものを乾燥し、焼成することで、基材表面に透明導電膜を形成することができる。また、スクリーン印刷装置を用いて基材表面に印刷する場合、インクジェット式で塗布する場合よりもグラフェン濃度を濃く(例えば、50〜60重量%程度)してもよい。

【0023】

[実施例]

先ず、上記液中プラズマ発生装置PMの反応容器1内に水200gを入れ、この水にメタノール50ccを混合して混合溶液Sとした。次に、この混合溶液Sにグラフェン200gを添加した。添加したグラフェンは、混合溶液中に均一に分散するのではなく、凝集して反応容器1の底部に沈殿した。次に、パルス電源3から一対の電極2に3kHz、1.25kVのパルス電圧を印加し、両電極2間にプラズマPを発生させた。このとき、図示省略の攪拌装置を用いて、グラフェンが添加された混合溶液を攪拌した。パルス電圧の印加を開始してから8分経過後、パルス電圧の印加を終了し、開閉弁12aを開弁し、得られたグラフェンインクを回収管12から回収した。回収したグラフェンインクは、24時間静置しても、グラフェンが分散状態を保っていることを確認した。これにより、グラフェン表面の疎水基が親水基に還元されたことが判った。

【0024】

なお、本発明は上記実施形態及び実施例に限定されるものではない。上記実施形態では、導電性付与剤としてアルコールを用いているが、アルコールに代えて又はアルコールと共に、水酸化ナトリウムや水酸化カリウムのようなアルカリ金属の水酸化物を導電性付与剤として用いることもできる。この水酸化物の濃度は、例えば、0.5〜1重量%の範囲内で調整することができる。

【0025】

また、上記実施形態では、一対の電極2が設けられた反応容器1の内部に溶液を収容しているが、反応容器が着脱自在な一対の電極を備える場合には、反応容器の内部に溶液を収容した後に電極を浸漬させるようにしてもよい。

【符号の説明】

【0026】

1…反応容器、2…一対の電極、S…溶液、P…プラズマ。

【特許請求の範囲】

【請求項1】

導電膜の形成に用いられるグラフェンインクであって、

表面に親水基を有するグラフェンを所定の溶液に分散させてなることを特徴とするグラフェンインク。

【請求項2】

導電膜の形成に用いられるグラフェンインクの製造方法であって、

反応容器内に少なくとも水とこの水に導電性を付与する導電性付与剤とを含む溶液を収容し、この溶液に疎水性のグラフェンを添加する工程と、

グラフェンを添加した溶液中に浸漬させた一対の電極にパルス電圧を印加して電極近傍の溶液を気化し、気化により生じた気泡内でグロー放電を起こしてプラズマを発生させ、プラズマ中の活性種によりグラフェンを親水化する工程と、を含むことを特徴とするグラフェンインクの製造方法。

【請求項3】

前記導電性付与剤は、アルコール及びアルカリ金属の水酸化物の少なくとも1つであることを特徴とする請求項2記載のグラフェンインクの製造方法。

【請求項1】

導電膜の形成に用いられるグラフェンインクであって、

表面に親水基を有するグラフェンを所定の溶液に分散させてなることを特徴とするグラフェンインク。

【請求項2】

導電膜の形成に用いられるグラフェンインクの製造方法であって、

反応容器内に少なくとも水とこの水に導電性を付与する導電性付与剤とを含む溶液を収容し、この溶液に疎水性のグラフェンを添加する工程と、

グラフェンを添加した溶液中に浸漬させた一対の電極にパルス電圧を印加して電極近傍の溶液を気化し、気化により生じた気泡内でグロー放電を起こしてプラズマを発生させ、プラズマ中の活性種によりグラフェンを親水化する工程と、を含むことを特徴とするグラフェンインクの製造方法。

【請求項3】

前記導電性付与剤は、アルコール及びアルカリ金属の水酸化物の少なくとも1つであることを特徴とする請求項2記載のグラフェンインクの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−1882(P2013−1882A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−136995(P2011−136995)

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]