グラフェン薄膜の製造方法

【課題】原子層レベルで膜厚(薄膜層数)を自在にしてグラフェン薄膜を得ることを可能にする。

【解決手段】グラファイトを酸化して酸化グラファイトを得る工程と、酸化グラファイトを溶媒に分散し、該酸化グラファイトを層状に剥離して酸化グラフェン12を含む懸濁液を得る工程と、前記懸濁液に基板11を浸漬して酸化グラフェン薄膜を形成し、該酸化グラフェン12を還元してグラフェン薄膜を形成する工程とを含むグラフェン薄膜の製造方法であって、前記グラフェン薄膜を成膜する工程において、基板11にカチオン材料10の薄膜をあらかじめ形成し、前記基板表面を正に帯電させ、前記基板を酸化グラフェン12を含む懸濁液に浸漬し、カチオン材料10の正電荷と酸化グラフェン12の負電荷による静電気力により酸化グラフェン12を吸着させることで酸化グラフェン薄膜を形成し、ついで酸化グラフェン薄膜を還元してグラフェン薄膜を形成する。

【解決手段】グラファイトを酸化して酸化グラファイトを得る工程と、酸化グラファイトを溶媒に分散し、該酸化グラファイトを層状に剥離して酸化グラフェン12を含む懸濁液を得る工程と、前記懸濁液に基板11を浸漬して酸化グラフェン薄膜を形成し、該酸化グラフェン12を還元してグラフェン薄膜を形成する工程とを含むグラフェン薄膜の製造方法であって、前記グラフェン薄膜を成膜する工程において、基板11にカチオン材料10の薄膜をあらかじめ形成し、前記基板表面を正に帯電させ、前記基板を酸化グラフェン12を含む懸濁液に浸漬し、カチオン材料10の正電荷と酸化グラフェン12の負電荷による静電気力により酸化グラフェン12を吸着させることで酸化グラフェン薄膜を形成し、ついで酸化グラフェン薄膜を還元してグラフェン薄膜を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池の透明導電膜などへの適用が有望視される、グラフェン薄膜の製造方法に関するもので、特に静電吸着力を利用したグラフェン薄膜の製造方法に関する。

【背景技術】

【0002】

グラフェンは、炭素原子がsp2結合で結合して同一平面内に並んだ炭素原子のシートである。このグラフェンを丸めればフラーレンとなり、筒状にすればカーボンナノチューブとなる。このように、グラフェンは、様々なカーボン材料の母材となるものである。

【0003】

従来よりグラフェンは機械的剥離法と呼ばれる方法で製造されていた。この方法は、非特許文献1,2に示されるように、グラファイト単結晶を粘着テープによって剥離して数十層のグラフェン積層体を粘着テープに転写し、粘着テープに転写されたグラフェン積層体を基板上に擦り付けて、ランダムにグラフェン単層体及びグラフェン積層体からなるグラフェン薄膜を基板上に形成する方法である。この方法によれば、簡便で高品質のグラフェン薄膜が得られるが、大面積のグラフェン薄膜の製造には適さないものであった。

【0004】

近年においては、高品質で、かつ、大面積のグラフェン薄膜を製造する試みがなされている。その方法の1つとして、非特許文献3には、グラファイトを酸性中で酸化剤を用いて酸化した酸化グラファイトを、溶液中で単層に剥離し、酸化グラフェンを含む懸濁液形成するとともに、基板を懸濁液浸漬し、引き上げることで基板に酸化グラフェン薄膜を形成する。形成した酸化グラフェン薄膜を1100℃以上で加熱還元してグラフェン薄膜を製造することが記載されている。 また、非特許文献4には、酸化グラフェンを含む懸濁液を吸引濾過によって酸化グラフェンと溶媒を分離し、濾紙上に形成された酸化グラフェン薄膜を任意の基板に転写し、ヒドラジンの存在下で酸化グラフェンを加熱還元することで、グラフェン薄膜が形成できることが記載されている。この方法では、任意の基板に酸化グラフェン薄膜を形成することは可能であるが、膜厚の制御が難しく、基板一面に均一な層数のグラフェン薄膜を形成することは難しいものであった。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】K.S.Novoselov,A.K.Geim,S.V.Morozov,D.Jiang,Y.Zhang,S.V.Dubonos,I.V.Grigorieva,A.A.Firsov,Science 306(2004)666.

【非特許文献2】K.S.Novoselov,D.Jiang,F.Schedin,T.J.Booth,V.V.Khotkevich,S.V.Morozov and A.K.Geim,Proc.Natl.Acad.Sci.U.S.A.102(2005)10451.

【非特許文献3】Xuan Wang et al.,Nano Lett.8 323-327(2008).

【非特許文献4】Goki Eda et al.,Nature Nanotechnology.3 270(2008).

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、基板選択の自由度が高く、簡易な方法により大面積のグラフェン薄膜を、原子層レベルで膜厚(薄膜層数)を自在に製造可能な、グラフェン薄膜の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明のグラフェン薄膜の製造方法によれば、グラファイトを酸化して酸化グラファイトを得る工程と、酸化グラファイトを溶媒に分散し、該酸化グラファイトを層状に剥離して酸化グラフェンを含む懸濁液を得る工程と、前記懸濁液に基板を浸漬して酸化グラフェン薄膜を形成し、該酸化グラフェンを還元してグラフェン薄膜を形成する工程とを含むグラフェン薄膜の製造方法であって、

前記グラフェン薄膜を成膜する工程において、基板にカチオン材料の薄膜をあらかじめ形成し、前記基板表面を正に帯電させ、前記基板を酸化グラフェンを含む懸濁液に浸漬し、カチオン材料の正電荷と酸化グラフェンの負電荷による静電気力により酸化グラフェンを吸着させることで酸化グラフェン薄膜を形成し、ついで酸化グラフェン薄膜を還元してグラフェン薄膜を形成することとする。

【0008】

カチオン材料は正に帯電しており、負に帯電している酸化グラフェンを引き寄せ吸着させることが出来る。このため、本発明では酸化グラフェン溶液中に基板を浸漬させるだけでグラフェン薄膜を形成させることが出来る。

【0009】

また、本発明によれば、前記カチオン材料に吸着した前記酸化グラフェン薄膜が部分的に2層以上重なっている箇所を、超音波処理により、重なっている酸化グラフェン薄膜の上層を剥がし、酸化グラフェン薄膜を単層薄膜にすることが好ましい。これにより、所望とするグラフェン薄膜を、原子層単位で、自由に形成することが可能になる。漆に金箔を貼った場合に金箔が重なった部分が剥がれるのと同じように、酸化グラフェン薄膜に超音波処理を施すと、部分的に重なった箇所が破れるようにして剥がれる。

【0010】

このカチオン材料はアミノ基を有する化合物であることが望ましく、特にポリジアリルジメチルアンモニウムクロライドが望ましい。アミノ基は、正に帯電する一般的な基である。

【0011】

また、カチオン材料の膜厚が1nm以下であることが望ましい。カチオン材料とカチオン材料同士では、共に正に帯電しているので、1nm以上にまでカチオン材料を重ねて膜厚を厚くすることは困難である。

【0012】

酸化グラフェンを分散させる溶媒として、水、エタノール、メタノール、アセトン、N−ジメチルホルムアミド及びN−メチルピロリドンから選ばれる1種又は2種以上の混合液を用いることが望ましい。これらの溶媒は、経験的に酸化グラフェンの溶解度パラメータと合っていることを知見した。また、分散させる酸化グラフェンは平均サイズが100nm〜200μmであることが望ましい。平均サイズは10μm以上がより好ましい。10μm以上であれば、酸化グラフェンが重なっている箇所を低減することが出来、単一の酸化グラフェンでカバーできる面積を大きく出来る。

【発明の効果】

【0013】

本発明によれば、基板選択の自由度が高く、基板上に原子層レベルで膜厚を制御できるグラフェン薄膜を形成することが可能となる。

【図面の簡単な説明】

【0014】

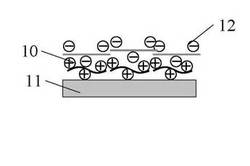

【図1】溶媒に浸漬したカチオン材料の基板上への形成の様子を示す模式図である。

【図2】基板上に形成されたカチオン材料の模式図である。

【図3】静電吸着による酸化グラフェン薄膜の基板上への形成の模式図である。

【図4】基板上に形成された酸化グラフェン薄膜およびカチオン材料の模式図である。

【図5】還元後により形成されたグラフェン薄膜の概念図である。

【図6】本発明によって成膜したグラフェンの光学顕微鏡像を示す図である。

【図7】本発明によって成膜したグラフェンの原子間力顕微鏡像を示す図である。

【発明を実施するための形態】

【0015】

本発明のグラフェン薄膜の製造方法は、酸化グラフェンを含む懸濁液をカチオン材料の薄膜を形成した基板に浸漬することで、静電吸着により酸化グラフェン薄膜を形成し、該酸化グラフェン薄膜を還元することでグラフェン薄膜を得る。なお、本発明において、「グラフェン薄膜」とは、グラフェン単層体からなる膜に加えて、グラフェン単層体が複数積層したグラフェン積層体を含む膜を含むものとする。

【0016】

酸化グラフェンを含む懸濁液は、従来公知の方法により製造できる。例えば、Hummers法により酸化グラファイトを合成し、これを溶媒に展開して超音波を照射することで、酸化グラファイトが層方向に剥離され、酸化グラフェンを含む懸濁液が得られる。

【0017】

具体的には、グラファイトを濃硫酸中に浸し、過マンガン酸カリウムを加えて反応させた後、反応物を硫酸中に浸し、過酸化水素を加えて反応させて、酸化グラファイトを得る。グラファイトを濃硫酸中で過マンガン酸カリウムを加えて反応させることで、炭素原子に酸素原子が結合し、層間に酸素原子が導入されて酸化グラファイトが得られる。次いで、このようにして得られる酸化グラファイトを溶媒に分散することで、層間に溶媒分子が挿入され、層方向にのみ剥離させることができ、面方向のサイズが大きい酸化グラフェンを高い収率で回収できる。また、溶媒に分散後の溶液を遠心分離し、上澄み液を回収することで、酸化グラフェンを高濃度含む懸濁液が得られる。溶媒としては、特に限定はないが極性溶媒が好ましい。極性溶媒は、溶解度パラメータが高い。例えば、水、アセトン、メタノール、エタノール、N−ジメチルホルムアミド及びN−メチルピロリドンから選ばれる1種又は2種以上の混合液等が挙げられる。

【0018】

懸濁液中の酸化グラフェンの濃度は、0.001〜0.1mg/mlが好ましく、0.003〜0.01mg/mlがより好ましい。0.001mg/ml未満であると、最終的に得られるグラフェン薄膜の厚みを大きくすることが困難になる傾向にある。0.1mg/mlを超えると、成膜の際に酸化グラフェン同士が凝集し、均一に成膜することが難しくなる傾向にある。

【0019】

カチオン材料の薄膜の形成方法は、ポリジアリルジメチルアンモニウムクロライド水溶液中に基板を浸漬し、その後、純水にて洗浄を行う。カチオン材料の水溶液の濃度は1−5wt&が望ましく、より好ましくは2−3wt%とすることで均一にカチオン材料を基板に形成することが出来る。

【0020】

基板は、還元時の加熱に耐えうる材料からなるものであれば、いずれの材質からなる基板も使用できる。本発明では、300℃以上、600℃以下の温度でも酸化グラフェンをグラフェンまで還元することができるので、300℃以上の加熱に耐えうる材料で構成されたものでも適用可能である。具体的には、Si基板、SiO2/Si基板、石英ガラス基板、ガラス基板、等が挙げられる。特に、ガラス基板は安価であるが、耐熱温度が600℃以下であるため、本発明において特に効果的である。

【0021】

次に、カチオン材料を形成した基板を酸化グラフェンの懸濁液に浸漬し、カチオン材料の正の電荷と酸化グラフェンの負の電荷による静電気力により、カチオン材料上に酸化グラフェンを均一に吸着させる。酸化グラフェンが吸着した基板を純水中で超音波処理を行うことで、余分な酸化グラフェンを取り除き、カチオン材料と静電気力で結合した酸化グラフェンのみが基板上に形成される。このように、前述したように、酸化グラフェン薄膜同士が重なった部分は、超音波処理により、除去するので、単層の酸化グラフェン薄膜、ひいては、単層のグラフェン薄膜、更には所望の層数のグラフェン薄膜を得ることができる。

【0022】

所望の層数のグラフェン薄膜を製造する場合には、上述する工程を繰り返えすことで、原子層レベルで層数を制御することが可能である。

すなわち、所望の層数のグラフェン薄膜を製膜する場合には、カチオン塗付⇒酸化グラフェン浸漬⇒超音波処理、を繰り返す。したがって作製された膜は、基板/カチオン材料/酸化グラフェン/カチオン材料/酸化グラフェンと、ミルフィーユのように重なる。

【0023】

さて、還元にはヒドラジン一水和物の水蒸気に加熱しながら暴露することで行っている。加熱温度は、基板がポリイミド基板のように、耐熱温度が300℃程度の基板の場合は、上記とは異なり、好ましくは50〜300℃、より好ましくは90〜300℃の温度である。還元する時間は、好ましくは5分以上、より好ましくは10分以上行う。このようにして酸化グラフェン薄膜を還元することで、酸化グラフェン薄膜が還元されグラフェン薄膜となる。

【0024】

なお、加熱温度は600℃以上であってもよいが、ガラス基板やポリイミド基板などの使用がいずれも適さず、基板選択の自由度が損なわれる傾向にある。更には、得られるグラフェン薄膜が熱的損傷を受けて、特性が低下する恐れがある。

【実施例】

【0025】

グラファイト粉末(平均粒径400μm)を1g、NaNO3ヲ0.76g、H2SO4を33.8mlをフラスコに加え、均一になるまで攪拌した。次に、KMnO44.50gを攪拌しながらフラスコに少量ずつ添加した。その際、フラスコの温度を5〜7℃以下に冷却した。2時間攪拌した後、冷却をはずし、30℃に保った状態で5日間攪拌してスラリーを得た。

【0026】

このスラリーを撹拌しながらH2SO4(5wt%)水溶液500ml中に添加し溶解させ、2時間撹拌した。攪拌後、H2O2(30wt%)溶液を茶色から明るい黄色になるまで添加し、2時間撹拌した。

【0027】

この溶液を1日以上放置し、溶液中の浮遊物を沈殿させた。沈殿させた上澄液を捨て、H2SO4(3wt%)水溶液500ml、H2O2(0.5wt%)水溶液を500ml添加した。この工程を10回繰り返し、沈殿物を回収して酸化グラファイトを得た。

【0028】

得られた酸化グラファイトにメタノールを0.03mg/mlになるように添加し、よく攪拌した。この時に酸化グラファイトの層間が剥離され、酸化グラフェンが得られた。得られた酸化グラフェン溶液500gを、5分間遠心分離を行い、未剥離の酸化グラファイトを取り除いて酸化グラフェン溶液を得た。

【0029】

カチオン材料としてポリジアリルジメチルアンモニウムクロライドを2wt%となるように純水に添加し攪拌することで、ポリジアリルジメチルアンモニウムクロライド溶液、100mlを得た。この溶液にUV−オゾン処理したSiO2/Si基板(熱酸化膜基板)を図2のように20分浸漬し、その後純水にて良く洗浄をおこない、純水を乾燥させることで図3のようにポリジアリルジメチルアンモニウムクロライドを基板上に形成した。

【0030】

そして、この基板を酸化グラフェン溶液に図4のように10分間浸漬を行うことで静電気力により酸化グラフェンを吸着させた。その後、超音波処理を1分行うことで余分な酸化グラフェンを取り除き、基板一面に、重なり合う部分が無い単層の酸化グラフェン薄膜を形成した。

【0031】

次に、得られた酸化グラフェン薄膜を90℃にしたシャーレに配置し、ヒドラジン一水和物の蒸気に10分間暴露して還元する。

更に、基板表面に付着しているカチオン材料を、1000℃でアニールすることにより熱分解させ、図5のようなグラフェン薄膜を得た。

【0032】

なお、このカチオン材料の除去は、基板がポリイミドのような低耐熱性の材料の場合は、UVオゾン処理することにより、カチオン材料を燃やす。

図6に、本方法により作製したグラフェン薄膜の光学顕微鏡像を示す。 図5に示すように、基板にグラフェンが敷き詰められた状態で成膜されており、基板に均一に成膜されている。図7に示す原子間力顕微鏡像から得られたグラフェン薄膜は単層である。

【0033】

基板にカチオン材料で吸着される酸化グラフェンの重なり合う部分を除去して、再度、酸化グラフェンを、基板に、再度カチオン材料を付着させて吸着させることにより、原子層単位で層数を選択され。グラフェン薄膜の膜厚を制御できることが可能となった。

【0034】

複数層のグラフェン薄膜を作製する場合には、基板に付着しているカチオン材料の除去は、酸化グラフェンの還元処理の後で、1000℃で加熱するか、UVオゾン処理して、カチオン材料を除去する。

【符号の説明】

【0035】

10:カチオン材料

11:基板

12:酸化グラフェン

13:グラフェン

20:カチオン材料分散溶媒

21:酸化グラフェン分散溶媒

【技術分野】

【0001】

本発明は、太陽電池の透明導電膜などへの適用が有望視される、グラフェン薄膜の製造方法に関するもので、特に静電吸着力を利用したグラフェン薄膜の製造方法に関する。

【背景技術】

【0002】

グラフェンは、炭素原子がsp2結合で結合して同一平面内に並んだ炭素原子のシートである。このグラフェンを丸めればフラーレンとなり、筒状にすればカーボンナノチューブとなる。このように、グラフェンは、様々なカーボン材料の母材となるものである。

【0003】

従来よりグラフェンは機械的剥離法と呼ばれる方法で製造されていた。この方法は、非特許文献1,2に示されるように、グラファイト単結晶を粘着テープによって剥離して数十層のグラフェン積層体を粘着テープに転写し、粘着テープに転写されたグラフェン積層体を基板上に擦り付けて、ランダムにグラフェン単層体及びグラフェン積層体からなるグラフェン薄膜を基板上に形成する方法である。この方法によれば、簡便で高品質のグラフェン薄膜が得られるが、大面積のグラフェン薄膜の製造には適さないものであった。

【0004】

近年においては、高品質で、かつ、大面積のグラフェン薄膜を製造する試みがなされている。その方法の1つとして、非特許文献3には、グラファイトを酸性中で酸化剤を用いて酸化した酸化グラファイトを、溶液中で単層に剥離し、酸化グラフェンを含む懸濁液形成するとともに、基板を懸濁液浸漬し、引き上げることで基板に酸化グラフェン薄膜を形成する。形成した酸化グラフェン薄膜を1100℃以上で加熱還元してグラフェン薄膜を製造することが記載されている。 また、非特許文献4には、酸化グラフェンを含む懸濁液を吸引濾過によって酸化グラフェンと溶媒を分離し、濾紙上に形成された酸化グラフェン薄膜を任意の基板に転写し、ヒドラジンの存在下で酸化グラフェンを加熱還元することで、グラフェン薄膜が形成できることが記載されている。この方法では、任意の基板に酸化グラフェン薄膜を形成することは可能であるが、膜厚の制御が難しく、基板一面に均一な層数のグラフェン薄膜を形成することは難しいものであった。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】K.S.Novoselov,A.K.Geim,S.V.Morozov,D.Jiang,Y.Zhang,S.V.Dubonos,I.V.Grigorieva,A.A.Firsov,Science 306(2004)666.

【非特許文献2】K.S.Novoselov,D.Jiang,F.Schedin,T.J.Booth,V.V.Khotkevich,S.V.Morozov and A.K.Geim,Proc.Natl.Acad.Sci.U.S.A.102(2005)10451.

【非特許文献3】Xuan Wang et al.,Nano Lett.8 323-327(2008).

【非特許文献4】Goki Eda et al.,Nature Nanotechnology.3 270(2008).

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、基板選択の自由度が高く、簡易な方法により大面積のグラフェン薄膜を、原子層レベルで膜厚(薄膜層数)を自在に製造可能な、グラフェン薄膜の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明のグラフェン薄膜の製造方法によれば、グラファイトを酸化して酸化グラファイトを得る工程と、酸化グラファイトを溶媒に分散し、該酸化グラファイトを層状に剥離して酸化グラフェンを含む懸濁液を得る工程と、前記懸濁液に基板を浸漬して酸化グラフェン薄膜を形成し、該酸化グラフェンを還元してグラフェン薄膜を形成する工程とを含むグラフェン薄膜の製造方法であって、

前記グラフェン薄膜を成膜する工程において、基板にカチオン材料の薄膜をあらかじめ形成し、前記基板表面を正に帯電させ、前記基板を酸化グラフェンを含む懸濁液に浸漬し、カチオン材料の正電荷と酸化グラフェンの負電荷による静電気力により酸化グラフェンを吸着させることで酸化グラフェン薄膜を形成し、ついで酸化グラフェン薄膜を還元してグラフェン薄膜を形成することとする。

【0008】

カチオン材料は正に帯電しており、負に帯電している酸化グラフェンを引き寄せ吸着させることが出来る。このため、本発明では酸化グラフェン溶液中に基板を浸漬させるだけでグラフェン薄膜を形成させることが出来る。

【0009】

また、本発明によれば、前記カチオン材料に吸着した前記酸化グラフェン薄膜が部分的に2層以上重なっている箇所を、超音波処理により、重なっている酸化グラフェン薄膜の上層を剥がし、酸化グラフェン薄膜を単層薄膜にすることが好ましい。これにより、所望とするグラフェン薄膜を、原子層単位で、自由に形成することが可能になる。漆に金箔を貼った場合に金箔が重なった部分が剥がれるのと同じように、酸化グラフェン薄膜に超音波処理を施すと、部分的に重なった箇所が破れるようにして剥がれる。

【0010】

このカチオン材料はアミノ基を有する化合物であることが望ましく、特にポリジアリルジメチルアンモニウムクロライドが望ましい。アミノ基は、正に帯電する一般的な基である。

【0011】

また、カチオン材料の膜厚が1nm以下であることが望ましい。カチオン材料とカチオン材料同士では、共に正に帯電しているので、1nm以上にまでカチオン材料を重ねて膜厚を厚くすることは困難である。

【0012】

酸化グラフェンを分散させる溶媒として、水、エタノール、メタノール、アセトン、N−ジメチルホルムアミド及びN−メチルピロリドンから選ばれる1種又は2種以上の混合液を用いることが望ましい。これらの溶媒は、経験的に酸化グラフェンの溶解度パラメータと合っていることを知見した。また、分散させる酸化グラフェンは平均サイズが100nm〜200μmであることが望ましい。平均サイズは10μm以上がより好ましい。10μm以上であれば、酸化グラフェンが重なっている箇所を低減することが出来、単一の酸化グラフェンでカバーできる面積を大きく出来る。

【発明の効果】

【0013】

本発明によれば、基板選択の自由度が高く、基板上に原子層レベルで膜厚を制御できるグラフェン薄膜を形成することが可能となる。

【図面の簡単な説明】

【0014】

【図1】溶媒に浸漬したカチオン材料の基板上への形成の様子を示す模式図である。

【図2】基板上に形成されたカチオン材料の模式図である。

【図3】静電吸着による酸化グラフェン薄膜の基板上への形成の模式図である。

【図4】基板上に形成された酸化グラフェン薄膜およびカチオン材料の模式図である。

【図5】還元後により形成されたグラフェン薄膜の概念図である。

【図6】本発明によって成膜したグラフェンの光学顕微鏡像を示す図である。

【図7】本発明によって成膜したグラフェンの原子間力顕微鏡像を示す図である。

【発明を実施するための形態】

【0015】

本発明のグラフェン薄膜の製造方法は、酸化グラフェンを含む懸濁液をカチオン材料の薄膜を形成した基板に浸漬することで、静電吸着により酸化グラフェン薄膜を形成し、該酸化グラフェン薄膜を還元することでグラフェン薄膜を得る。なお、本発明において、「グラフェン薄膜」とは、グラフェン単層体からなる膜に加えて、グラフェン単層体が複数積層したグラフェン積層体を含む膜を含むものとする。

【0016】

酸化グラフェンを含む懸濁液は、従来公知の方法により製造できる。例えば、Hummers法により酸化グラファイトを合成し、これを溶媒に展開して超音波を照射することで、酸化グラファイトが層方向に剥離され、酸化グラフェンを含む懸濁液が得られる。

【0017】

具体的には、グラファイトを濃硫酸中に浸し、過マンガン酸カリウムを加えて反応させた後、反応物を硫酸中に浸し、過酸化水素を加えて反応させて、酸化グラファイトを得る。グラファイトを濃硫酸中で過マンガン酸カリウムを加えて反応させることで、炭素原子に酸素原子が結合し、層間に酸素原子が導入されて酸化グラファイトが得られる。次いで、このようにして得られる酸化グラファイトを溶媒に分散することで、層間に溶媒分子が挿入され、層方向にのみ剥離させることができ、面方向のサイズが大きい酸化グラフェンを高い収率で回収できる。また、溶媒に分散後の溶液を遠心分離し、上澄み液を回収することで、酸化グラフェンを高濃度含む懸濁液が得られる。溶媒としては、特に限定はないが極性溶媒が好ましい。極性溶媒は、溶解度パラメータが高い。例えば、水、アセトン、メタノール、エタノール、N−ジメチルホルムアミド及びN−メチルピロリドンから選ばれる1種又は2種以上の混合液等が挙げられる。

【0018】

懸濁液中の酸化グラフェンの濃度は、0.001〜0.1mg/mlが好ましく、0.003〜0.01mg/mlがより好ましい。0.001mg/ml未満であると、最終的に得られるグラフェン薄膜の厚みを大きくすることが困難になる傾向にある。0.1mg/mlを超えると、成膜の際に酸化グラフェン同士が凝集し、均一に成膜することが難しくなる傾向にある。

【0019】

カチオン材料の薄膜の形成方法は、ポリジアリルジメチルアンモニウムクロライド水溶液中に基板を浸漬し、その後、純水にて洗浄を行う。カチオン材料の水溶液の濃度は1−5wt&が望ましく、より好ましくは2−3wt%とすることで均一にカチオン材料を基板に形成することが出来る。

【0020】

基板は、還元時の加熱に耐えうる材料からなるものであれば、いずれの材質からなる基板も使用できる。本発明では、300℃以上、600℃以下の温度でも酸化グラフェンをグラフェンまで還元することができるので、300℃以上の加熱に耐えうる材料で構成されたものでも適用可能である。具体的には、Si基板、SiO2/Si基板、石英ガラス基板、ガラス基板、等が挙げられる。特に、ガラス基板は安価であるが、耐熱温度が600℃以下であるため、本発明において特に効果的である。

【0021】

次に、カチオン材料を形成した基板を酸化グラフェンの懸濁液に浸漬し、カチオン材料の正の電荷と酸化グラフェンの負の電荷による静電気力により、カチオン材料上に酸化グラフェンを均一に吸着させる。酸化グラフェンが吸着した基板を純水中で超音波処理を行うことで、余分な酸化グラフェンを取り除き、カチオン材料と静電気力で結合した酸化グラフェンのみが基板上に形成される。このように、前述したように、酸化グラフェン薄膜同士が重なった部分は、超音波処理により、除去するので、単層の酸化グラフェン薄膜、ひいては、単層のグラフェン薄膜、更には所望の層数のグラフェン薄膜を得ることができる。

【0022】

所望の層数のグラフェン薄膜を製造する場合には、上述する工程を繰り返えすことで、原子層レベルで層数を制御することが可能である。

すなわち、所望の層数のグラフェン薄膜を製膜する場合には、カチオン塗付⇒酸化グラフェン浸漬⇒超音波処理、を繰り返す。したがって作製された膜は、基板/カチオン材料/酸化グラフェン/カチオン材料/酸化グラフェンと、ミルフィーユのように重なる。

【0023】

さて、還元にはヒドラジン一水和物の水蒸気に加熱しながら暴露することで行っている。加熱温度は、基板がポリイミド基板のように、耐熱温度が300℃程度の基板の場合は、上記とは異なり、好ましくは50〜300℃、より好ましくは90〜300℃の温度である。還元する時間は、好ましくは5分以上、より好ましくは10分以上行う。このようにして酸化グラフェン薄膜を還元することで、酸化グラフェン薄膜が還元されグラフェン薄膜となる。

【0024】

なお、加熱温度は600℃以上であってもよいが、ガラス基板やポリイミド基板などの使用がいずれも適さず、基板選択の自由度が損なわれる傾向にある。更には、得られるグラフェン薄膜が熱的損傷を受けて、特性が低下する恐れがある。

【実施例】

【0025】

グラファイト粉末(平均粒径400μm)を1g、NaNO3ヲ0.76g、H2SO4を33.8mlをフラスコに加え、均一になるまで攪拌した。次に、KMnO44.50gを攪拌しながらフラスコに少量ずつ添加した。その際、フラスコの温度を5〜7℃以下に冷却した。2時間攪拌した後、冷却をはずし、30℃に保った状態で5日間攪拌してスラリーを得た。

【0026】

このスラリーを撹拌しながらH2SO4(5wt%)水溶液500ml中に添加し溶解させ、2時間撹拌した。攪拌後、H2O2(30wt%)溶液を茶色から明るい黄色になるまで添加し、2時間撹拌した。

【0027】

この溶液を1日以上放置し、溶液中の浮遊物を沈殿させた。沈殿させた上澄液を捨て、H2SO4(3wt%)水溶液500ml、H2O2(0.5wt%)水溶液を500ml添加した。この工程を10回繰り返し、沈殿物を回収して酸化グラファイトを得た。

【0028】

得られた酸化グラファイトにメタノールを0.03mg/mlになるように添加し、よく攪拌した。この時に酸化グラファイトの層間が剥離され、酸化グラフェンが得られた。得られた酸化グラフェン溶液500gを、5分間遠心分離を行い、未剥離の酸化グラファイトを取り除いて酸化グラフェン溶液を得た。

【0029】

カチオン材料としてポリジアリルジメチルアンモニウムクロライドを2wt%となるように純水に添加し攪拌することで、ポリジアリルジメチルアンモニウムクロライド溶液、100mlを得た。この溶液にUV−オゾン処理したSiO2/Si基板(熱酸化膜基板)を図2のように20分浸漬し、その後純水にて良く洗浄をおこない、純水を乾燥させることで図3のようにポリジアリルジメチルアンモニウムクロライドを基板上に形成した。

【0030】

そして、この基板を酸化グラフェン溶液に図4のように10分間浸漬を行うことで静電気力により酸化グラフェンを吸着させた。その後、超音波処理を1分行うことで余分な酸化グラフェンを取り除き、基板一面に、重なり合う部分が無い単層の酸化グラフェン薄膜を形成した。

【0031】

次に、得られた酸化グラフェン薄膜を90℃にしたシャーレに配置し、ヒドラジン一水和物の蒸気に10分間暴露して還元する。

更に、基板表面に付着しているカチオン材料を、1000℃でアニールすることにより熱分解させ、図5のようなグラフェン薄膜を得た。

【0032】

なお、このカチオン材料の除去は、基板がポリイミドのような低耐熱性の材料の場合は、UVオゾン処理することにより、カチオン材料を燃やす。

図6に、本方法により作製したグラフェン薄膜の光学顕微鏡像を示す。 図5に示すように、基板にグラフェンが敷き詰められた状態で成膜されており、基板に均一に成膜されている。図7に示す原子間力顕微鏡像から得られたグラフェン薄膜は単層である。

【0033】

基板にカチオン材料で吸着される酸化グラフェンの重なり合う部分を除去して、再度、酸化グラフェンを、基板に、再度カチオン材料を付着させて吸着させることにより、原子層単位で層数を選択され。グラフェン薄膜の膜厚を制御できることが可能となった。

【0034】

複数層のグラフェン薄膜を作製する場合には、基板に付着しているカチオン材料の除去は、酸化グラフェンの還元処理の後で、1000℃で加熱するか、UVオゾン処理して、カチオン材料を除去する。

【符号の説明】

【0035】

10:カチオン材料

11:基板

12:酸化グラフェン

13:グラフェン

20:カチオン材料分散溶媒

21:酸化グラフェン分散溶媒

【特許請求の範囲】

【請求項1】

グラファイトを酸化して酸化グラファイトを得る工程と、酸化グラファイトを溶媒に分散し、該酸化グラファイトを層状に剥離して酸化グラフェンを含む懸濁液を得る工程と、前記懸濁液に基板を浸漬して酸化グラフェン薄膜を形成し、該酸化グラフェンを還元してグラフェン薄膜を形成する工程とを含むグラフェン薄膜の製造方法であって、

前記グラフェン薄膜を成膜する工程において、基板にカチオン材料の薄膜をあらかじめ形成し、前記基板表面を正に帯電させ、前記基板を酸化グラフェンを含む懸濁液に浸漬し、カチオン材料の正電荷と酸化グラフェンの負電荷による静電気力により、カチオン材料に酸化グラフェンを吸着させることで酸化グラフェン薄膜を形成し、ついで酸化グラフェン薄膜を還元してグラフェン薄膜を形成することを特徴とするグラフェン薄膜の製造方法。

【請求項2】

前記カチオン材料に吸着した前記酸化グラフェン薄膜が部分的に2層以上重なっている箇所を、超音波処理により、重なっている酸化グラフェン薄膜の上層を剥がし、酸化グラフェン薄膜を単層の薄膜にすることを特徴とする請求項1に記載のグラフェン薄膜の製造方法。

【請求項3】

前記カチオン材料はアミノ基を有する化合物であることを特徴とする、請求項1または請求項2に記載のグラフェン薄膜の製造方法。

【請求項4】

前記カチオン材料は膜厚が1nm以下であることを特徴とする、請求項1または請求項2に記載のグラフェン薄膜の製造方法。

【請求項5】

前記溶媒として、水、エタノール、メタノール、アセトン、N−ジメチルホルムアミド及びN−メチルピロリドンから選ばれる1種又は2種以上の混合液を用いる、請求項1または請求項2に記載のグラフェン薄膜の製造方法。

【請求項6】

前記酸化グラフェンは平均サイズが100nm〜200μmである、請求項1または請求項2に記載のグラフェン薄膜の製造方法。

【請求項1】

グラファイトを酸化して酸化グラファイトを得る工程と、酸化グラファイトを溶媒に分散し、該酸化グラファイトを層状に剥離して酸化グラフェンを含む懸濁液を得る工程と、前記懸濁液に基板を浸漬して酸化グラフェン薄膜を形成し、該酸化グラフェンを還元してグラフェン薄膜を形成する工程とを含むグラフェン薄膜の製造方法であって、

前記グラフェン薄膜を成膜する工程において、基板にカチオン材料の薄膜をあらかじめ形成し、前記基板表面を正に帯電させ、前記基板を酸化グラフェンを含む懸濁液に浸漬し、カチオン材料の正電荷と酸化グラフェンの負電荷による静電気力により、カチオン材料に酸化グラフェンを吸着させることで酸化グラフェン薄膜を形成し、ついで酸化グラフェン薄膜を還元してグラフェン薄膜を形成することを特徴とするグラフェン薄膜の製造方法。

【請求項2】

前記カチオン材料に吸着した前記酸化グラフェン薄膜が部分的に2層以上重なっている箇所を、超音波処理により、重なっている酸化グラフェン薄膜の上層を剥がし、酸化グラフェン薄膜を単層の薄膜にすることを特徴とする請求項1に記載のグラフェン薄膜の製造方法。

【請求項3】

前記カチオン材料はアミノ基を有する化合物であることを特徴とする、請求項1または請求項2に記載のグラフェン薄膜の製造方法。

【請求項4】

前記カチオン材料は膜厚が1nm以下であることを特徴とする、請求項1または請求項2に記載のグラフェン薄膜の製造方法。

【請求項5】

前記溶媒として、水、エタノール、メタノール、アセトン、N−ジメチルホルムアミド及びN−メチルピロリドンから選ばれる1種又は2種以上の混合液を用いる、請求項1または請求項2に記載のグラフェン薄膜の製造方法。

【請求項6】

前記酸化グラフェンは平均サイズが100nm〜200μmである、請求項1または請求項2に記載のグラフェン薄膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−31024(P2012−31024A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−173264(P2010−173264)

【出願日】平成22年8月2日(2010.8.2)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年9月1日付け独立行政法人新エネルギー・産業技術総合開発機構委託研究契約に基づく開発項目「新エネルギー技術研究開発/革新的太陽光発電技術研究開発(革新型太陽電池国際研究拠点整備事業)/低倍率集光型薄膜フルスペクトル太陽電池の研究開発(グラフェン透明導電膜)」に係る委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005234)富士電機株式会社 (3,146)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年8月2日(2010.8.2)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年9月1日付け独立行政法人新エネルギー・産業技術総合開発機構委託研究契約に基づく開発項目「新エネルギー技術研究開発/革新的太陽光発電技術研究開発(革新型太陽電池国際研究拠点整備事業)/低倍率集光型薄膜フルスペクトル太陽電池の研究開発(グラフェン透明導電膜)」に係る委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005234)富士電機株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]