グラフェン薄膜を用いた樹脂のめっき方法

【課題】 樹脂基材上にグラフェン薄膜を形成し、グラフェン薄膜が形成された樹脂基材に電気めっきを行うことを含むグラフェン薄膜を用いた樹脂のめっき方法を提供する。

【解決手段】 樹脂基材上にグラフェン薄膜を形成し、前記グラフェン薄膜が形成された前記樹脂基材に電気めっきを行うことを含んで樹脂のめっき方法を構成する。

【解決手段】 樹脂基材上にグラフェン薄膜を形成し、前記グラフェン薄膜が形成された前記樹脂基材に電気めっきを行うことを含んで樹脂のめっき方法を構成する。

【発明の詳細な説明】

【技術分野】

【0001】

各実施例は、グラフェン薄膜を用いた樹脂のめっき方法に関するもので、より詳細には、樹脂基材上にグラフェン薄膜を形成し、グラフェン薄膜が形成された樹脂基材に電気めっきを行うことを含む、グラフェン薄膜を用いた樹脂のめっき方法に関するものである。

【背景技術】

【0002】

最近、電子機器や自動車部品で追求する目標は、製品の軽量化と外観向上である。製品の軽量化のためには金属でない樹脂射出物を用いており、このような樹脂射出物は、金属では製作しにくい形状も容易に製作することができる。しかし、樹脂射出物は外観と堅固性が劣っているので、射出物の表面に対する表面処理が必要であり、このとき、主にスプレー塗装とめっきが用いられる。

【0003】

樹脂めっき技術は、非伝導性の樹脂の表面にエッチング工程で微細ホールを生成し、伝導性膜を形成した後、耐久性の良い金属膜を電気化学的に形成することによって、プラスチック射出物が金属のように見える効果をもたらす。しかし、プラスチック表面に微細ホールを生成するのは、強酸及び強塩基を使用する酷毒な条件で行われる。すなわち、めっき技術は、許可された場所で可能な表面処理技術であるとともに、多量の強酸及び強塩基を使用しなければならないので、廃水処理の問題が生じ、数多くのめっき工程によって生産性が低下する。また、樹脂めっきの場合、限定された樹脂のみにめっきが可能である。すなわち、強酸及び強塩基によるエッチングが可能なゴム成分を有するABS(acrylonitrile butadiene styrene copolymer、以下、「ABS」という。)などのみにめっきが可能であるので、樹脂種類の選択性も著しく低下する。また、エッチング工程時に使用されるクロム酸及び硫酸は、廃水処理の問題を引き起こし、作業者に有害なものである。最近、製品環境規制に対する対策として6価クロムに取って代わる3価クロムが使用され、ニッケル(Ni)の代わりにNi―safe及びNi―freeの方式が提示されているが、これは、めっき工程が全般的に有している環境問題の根本的な解決策ではない。

【0004】

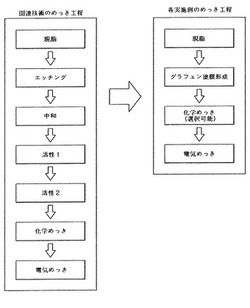

そのため、各実施例では、既存の多段階のめっき技術の工程数を節減する親環境的な新しいめっき技術を紹介する。このような新しいめっき技術を具現する方法ではグラフェン(Graphene)を用いる。既存のめっき技術におけるエッチング工程は、樹脂とめっき膜をそれらの間の付着力で物理的に結合する工程であって、エッチング工程で樹脂が伝導性を保有するのではないので、伝導性を帯びさせる新しい工程を追加する必要があった(図1参照)。しかし、一実施例では、樹脂との付着力が良いだけでなく、高い伝導性も保有しているグラフェンを用いることによって、エッチング工程と活性化段階の工程数を大幅に節減すると同時に、めっき膜の形成を可能にする親環境的なめっき技術を紹介する。

【発明の概要】

【発明が解決しようとする課題】

【0005】

各実施例は、樹脂基材上にグラフェン薄膜を形成し、グラフェン薄膜が形成された樹脂基材に電気めっきを行うことを含む、グラフェン薄膜を用いた樹脂のめっき方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

一実施例によると、樹脂のめっき方法は、樹脂基材上にグラフェン薄膜を形成し、前記グラフェン薄膜が形成された樹脂基材に電気めっきを行うことを含む。

【0007】

一実施例によると、グラフェン薄膜を形成するのは、樹脂基材に酸化グラフェン分散液をコーティングし、前記のコーティングされた酸化グラフェンを還元することを含む。

【0008】

一実施例によると、前記方法は、樹脂基材に酸化グラフェン分散液をコーティングする前に、樹脂基材上の表面にアミン基を形成することをさらに含む。

【0009】

一実施例によると、アミン基を形成するのは、ArとN2の混合気体、H2とN2の混合気体及びNH3からなるグループから選択された気体を用いてプラズマ処理によってアミン基を形成する。

【0010】

一実施例によると、グラフェン薄膜を形成するのは、膨張グラファイト分散溶液を樹脂基材にコーティングすることを含む。

【0011】

一実施例によると、前記方法は、膨張グラファイト分散溶液をろ過し、ろ過された膨張グラファイト分散溶液を水転写(wet transfer)よって樹脂基材にコーティングすることをさらに含む。

【0012】

一実施例によると、前記方法は、グラフェン薄膜が形成された樹脂基材に銅めっきを行うことをさらに含む。

【0013】

一実施例によると、前記方法は、銅めっきが行われた樹脂基材に、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことをさらに含む。

【0014】

一実施例によると、前記方法は、グラフェン薄膜に、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことをさらに含む。

【発明の効果】

【0015】

各実施例によると、親環境的な方法で樹脂射出物に金属感を具現することができる。特に、強酸及び強塩基を用いる既存のエッチング工程を必須的に要求するめっき工程とは異なり、樹脂種類と関係なく全ての種類の樹脂にめっきが可能である。また、エッチング工程、活性工程などのような既存のめっき技術の工程数を大幅に減少させることができ、生産性を向上させると同時に、原価節減などによって経済的である。そのため、人体に有害で、かつ、環境汚染の原因となるめっき液である強酸及び強塩基を用いることなく、グラフェン水溶液を用いるので環境親和的である。また、グラフェン薄膜の形成が非常に容易であるので、ハンドリングが容易である。

【図面の簡単な説明】

【0016】

【図1】関連技術の樹脂めっき方法と一実施例に係る樹脂めっき方法とを比較して示した図である。

【図2】膨張グラファイトの水転写方法を概略的に示した図である。

【図3】一実施例によって形成されたグラフェン薄膜に対して、AFM(atomic force microscope)で表面粗さ及び厚さを測定した結果を示した図である。

【発明を実施するための形態】

【0017】

詳細な各実施例は本明細書に開示する。しかし、ここに記載された特定構造的及び機能的な詳細は、単に各実施例を説明するための目的で示したものである。各実施例は多数の代替形式で具体化することができ、ここで説明する各実施例のみに限定するものと解釈してはならない。

【0018】

したがって、各実施例は、多様な変更及び代替形式で具体化できるが、各図面の例によって図示し、ここで詳細に説明する。しかし、各実施例を開示された特定形式に限定しようとするのではなく、それとは反対に、各実施例は、各実施例の範囲に含まれる全ての変更、同等物及び代替物をカバーする。図面の説明における同一の符号は、同一の要素を示す。

【0019】

ここで、「第1」、「第2」などの用語は多様な要素を説明するために使用したが、これら要素はこれら用語によって限定されない。これら用語は、単に一つの要素を他の要素から区別するために使用される。例えば、各実施例の範囲から逸脱しない限り、第1の要素は第2の要素と称することができ、これと同様に、第2の要素は第1の要素を称することができる。ここで使用された「及び/又は」という用語は、関連した記載事項の一つ以上のいずれかの組み合わせ及び全ての組み合わせを含む。

【0020】

一つの要素が他の要素に「連結」又は「結合」されていると言及するとき、一つの要素が他の要素に直接連結又は結合されたり、又はそれらの間に介在する要素が存在すると理解することができる。その一方、一つの要素が他の要素に「直接連結」又は「直接結合」されていると言及するときは、それらの間に介在する要素が存在しない。各要素間の関係を説明するのに使用する他の用語は、同一の方法(例えば、「の間」又は「の間に直接」、「隣接した」又は「直接隣接した」)で解釈しなければならない。

【0021】

ここで使用された用語は、特定実施例のみを説明するためのもので、各実施例を限定するためのものではない。ここで使用されたように、文脈が明白に異なるものを示していない限り、単数形は複数形も含ませたものである。また、ここで使用された「含む」という用語は、上述した特徴、整数、ステップ、動作、要素及び/又は成分の存在を特定するもので、一つ以上の他の特徴、整数、ステップ、動作、要素、成分及び/又はグループの存在又は追加を除外するものでないと理解することができる。

【0022】

また、一つの交代実行において、上述した機能/行為は、上述した順序にしたがって発生しないこともあり得ることに注意しなければならない。例えば、連続的に図示した二つの図面は、関連した機能性/行為によって実際に同時に実行されたり、時々反対の順に実行される。

【0023】

一実施例によると、樹脂のめっき方法は、樹脂基材上にグラフェン薄膜を形成し、グラフェン薄膜が形成された樹脂基材に電気めっきを行うことを含む。

【0024】

グラフェン薄膜は、樹脂基材に酸化グラフェン分散液をコーティングし、コーティングされた酸化グラフェンを還元することによって形成される。

【0025】

「酸化グラフェン」という用語は、グラファイトを酸化することによって酸化物を形成したものを意味し、酸化グラフェンの表面に極性基が存在することから、「親水性」を有するので、グラファイトとは異なり、分散溶液に製造することができ、薄膜化が可能であるという特徴を有する。

【0026】

しかし、酸化グラフェンは電気絶縁体であるので、電気伝導性を回復するためには還元工程が必須的である。したがって、酸化グラフェンの分散溶液を使用して樹脂上に酸化グラフェンを薄膜化した後、これを還元することによってシート状のグラフェンを形成することができる。「酸化グラフェンを還元する」のは、上述した酸化グラフェンを還元することによって伝導性を与えることを意味する。

【0027】

「グラフェン」という用語は、複数の炭素原子が互いに共有結合で連結されて形成された多環芳香族分子を意味し、一般に共有結合で連結された各炭素原子は、基本的な反復単位として6員環を形成するが、5員環及び/又は7員環を含むこともできる。したがって、グラフェンは、互いに共有結合された各炭素原子(一般にSP2結合)の単一層をなしたり、互いに積層されることによって複数層を形成することもできる。このとき、グラフェンは、最大100nmまでの厚さで形成することができる。また、グラフェンは多様な構造を有することができ、このような構造は、グラフェン内に含まれる5員環及び/又は7員環の含量によって変わる。

【0028】

酸化グラフェン還元物を用いて薄膜を形成する工程の例として、グラファイトを酸化して得た酸化グラフェンを溶媒に分散させることによって分散液を製造し、酸化グラフェン分散液を樹脂上に塗布して乾燥させた後、これを還元剤を含む溶液に所定時間の間浸漬し、酸化グラフェンを還元することによって酸化グラフェンの還元物を得た後、樹脂基材上に酸化グラフェン還元物の薄膜を形成することを挙げることができる。

【0029】

このとき、酸化グラフェンを形成する工程としては、シュタウデンマイヤ法(Staudenmaier L.Verfahren zurdarstellung der graphitsaure,Ber Dtsch Chem Ges 1898,31,1481―99)、ハマーズ法(William S.Hummers Jr.,Richard E.Offeman,Preparation of graphite oxide,J.Am.Chem.Soc.,1958,80(6),p 1339)、ブロディ法(BrodieBC,Sur le poids atomique du graphie,Ann Chim Phys 1860,59 466―72)などがあり、前記各技術は、引用によって本明細書に統合される。

【0030】

上述したように製造された酸化グラフェンの分散液を樹脂基材上に塗布して乾燥させ、酸化グラフェン薄膜を樹脂基材上に形成する。酸化グラフェン分散液を樹脂基材にコーティングする方法としては、ディップコーティング、ドロップコーティング、スプレーコーティングなどを含むコーティング方法を挙げることができる。

【0031】

酸化グラフェンの分散液は、酸化グラフェンに溶媒を添加して超音波処理することによって酸化グラフェンを溶媒に分散させ、酸化されていないグラファイトを遠心分離して製造することができる。このときに用いられる溶媒の例として、使用される樹脂の種類によってDIW(deionized water)、アセトン、エタノール、1―プロパノール(1―propanol)、DMSO(dimethy sulfoxide)、ピリジン、エチレングリコール、DMF(N,N―dimethyl formamide)、NMP(N―methyl―2―pyrrolidone)、THF(tetrahydrofuran)などを挙げることができる。

【0032】

また、酸化グラフェンを還元する工程は、文献(Carbon 2007,45,1558,Nano Letter 2007,7,1888)などに開示されており、前記各技術は、引用によって本明細書に統合される。このときに使用される還元剤としては、一般に還元剤として用いられるものを制限なく使用することができ、例えば、NaBH4、N2H2、LiAlH4、TBAB、エチレングリコール、ポリエチレングリコール、Naなどが使用される。

【0033】

また、樹脂基材に酸化グラフェン分散液をコーティングする前に、樹脂基材上の表面にアミン基を形成することができる。

【0034】

上述したように、酸化グラフェン分散液は親水性を帯びるので、樹脂基材に酸化グラフェン分散液をコーティングする前に樹脂基材の表面に親水性表面処理を行うと、樹脂基材上での酸化グラフェンの分散性が向上する。一実施例においては、樹脂基材に親水性表面処理を行うために、樹脂基材の表面にアミン基を形成する。

【0035】

このとき、アミン基は、例えば、ArとN2の混合気体、H2とN2の混合気体及びNH3からなるグループから選択された気体を用いてプラズマ処理によって形成される。

【0036】

酸化グラフェン還元物薄膜が形成された樹脂基材には化学銅めっきを行うことができる。この場合、銅めっきが行われた樹脂基材には、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことができる。

【0037】

酸化グラフェン還元物薄膜(例えば、グラフェン薄膜)が形成された樹脂基材には、銅めっきを行わず、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことができる。

【0038】

グラフェン薄膜は、膨張グラファイト分散溶液を樹脂基材にコーティングすることによって形成される。

【0039】

このとき、膨張グラファイト分散溶液は、例えば、水転写方法で樹脂基材にコーティングされる。

【0040】

数十層で積層されているグラファイトは、膨張されたグラファイトに製造することができる。一例として、グラファイトの酸処理によって挿入物が各層間に挿入された層状化合物を生成し、高温(500℃以上)での熱処理によって膨張グラファイトを製造することができる。代案として、SO3ガス、農硫酸及び強酸化剤などを用いて膨張グラファイトを製造することができる。すなわち、「熱衝撃」の体系でグラファイト挿入物質を熱分解し、膨張グラファイトを製造することができる。このときに使用可能なグラファイト挿入物質の例としては、高温で気化可能な物質として、無水酢酸及び硫酸などを挙げることができる。

【0041】

グラファイトは、炭素の同族体であって、共有結合で連結された各炭素原子からなっており、層状構造を有する。また、グラファイトの各層は、他の層と平行な配列をなしており、各層は、共有結合で連結された炭素原子よりも弱いファンデルワールス(van der Waals)力で結合されている。このような特性により、グラファイトの層間には多様な原子又は分子が挿入されるので、層状化合物を形成するようになる。また、層状化合物は、化学的酸化と層間に挿入剤が挿入された挿入層間の単一炭素層の数によって、通常、1〜5段階の段階構造を形成するようになる。このように製造された層状化合物を熱処理すると、ガス成分の挿入物が気化し、相対的に弱いグラファイトのc―軸が膨張し、最終的に膨張黒鉛が生成される。そして、板状の天然グラファイトの酸処理及び熱処理によって気孔形状を有する膨張グラファイトを生成する。

【0042】

上述したように形成された膨張グラファイトを溶剤に分散させることによって、膨張グラファイトの分散液を製造する。このときに使用される溶剤としては、使用される樹脂の種類によってDIW(deionized water)、アセトン、エタノール、1―プロパノール(1―propanol)、DMSO(dimethy sulfoxide)、ピリジン、エチレングリコール、DMF(N,N―dimethylformamide)、NMP(N―methyl―2―pyrrolidone)、THF(tetrahydrofuran)などを挙げることができる。

【0043】

溶剤に分散された膨張グラファイトは、フィルタを通して溶剤と分離した後、DIWに浮かばせる。その後、DIWバス(bath)で水転写を通してグラフェン薄膜を形成する。このときに使用されるフィルタとしては、生化学タンパク質分離用特殊フィルタを使用することができる。このフィルタは、直径が47nmである円形フィルタであってもよい。図2は、膨張グラファイトの水転写方法を概略的に示した図である。

【0044】

グラフェン薄膜が形成された樹脂基材には銅めっきを行うことができる。この場合、銅めっきが行われた樹脂基材に、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことができる。

【0045】

グラフェン薄膜が形成された樹脂基材には、銅めっきを行わず、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことができる。

【0046】

各実施例で使用される樹脂は、合成樹脂のみならず、天然樹脂も含む。「樹脂」という用語は、有機化合物及びその誘導体からなる非結晶性固体又は半固体を意味し、天然樹脂と合成樹脂(樹脂)に区分される。一実施例では、めっきのためのエッチング段階が省略されているので(図1参照)、強酸及び強塩基であるエッチング液によってゴム成分を有する樹脂(例えば、ABSなど)に制限される従来技術とは異なり、全ての種類の樹脂を使用可能である。すなわち、製品の外観のために使用される全ての樹脂を使用することができる。

【0047】

<製造例1>

(1)樹脂前処理

表面を親水化し、NH2(アミン基)形成のためにプラズマ処理した。その後、表面に水滴を落とし、接触角テストを通して親水化程度を把握した。

【0048】

(2)酸化グラフェン(graphene oxide;GO)製造

酸化グラフェンをハマーズ法(William S.Hummers Jr.,Richard E.Offeman,Preparation of graphite oxide,J.Am.Chem.Soc.,1958,80(6),p 1339)で製造する。すなわち、天然グラファイト(Hyundai Coma CO.,LTDのHC―590)10g、H2SO4250ml及びNaNO35gを混合し、これを氷水に浸して冷却した後、20℃で10分間維持した。その後、KMnO430gを1時間の間徐々に添加し、温度を上昇させながら前記混合物を35℃で2時間の間維持した後、常温に冷却した。その後、DIWを450ml添加した。余分のKMnO4を還元するために、追加的に2LのDIW及び35%のH2O215mlを順次30分間添加し、反応を終了した。得られた酸化グラフェンをろ過し、5%のHCl(5L)で1回洗浄し、pHが7になるようにDIWで3回洗浄し、60℃の真空オーブンで24時間乾燥した。このとき、HClで洗浄する理由は、残っているKMnO4を除去するためである。

【0049】

(3)酸化グラフェン分散液製造

前記の製造された酸化グラフェン100mgに100mlのDIWを添加し、4時間の間超音波を照射し、酸化グラフェンに転換されていないグラファイトを除去するために遠心分離した。

【0050】

(4)酸化グラフェンの還元処理

酸化グラフェン分散液200μlを5cm×5cmのABS樹脂及びPC樹脂の表面にドロッピングして得たABS樹脂及びPC樹脂をそれぞれNaBH4溶液50mMに2.5日間浸漬して酸化グラフェンを還元し、酸化グラフェンの還元物を形成した。

【0051】

また、酸化グラフェン分散液200μlを5cm×5cmのABS樹脂及びPC樹脂の表面にディッピングして得たABS樹脂及びPC樹脂をそれぞれNaBH4溶液50mMに2.5日間浸漬して酸化グラフェンを還元し、酸化グラフェンの還元物を形成した。

【0052】

(5)無電解銅めっき

酸化グラフェン薄膜が形成された試片に、樹脂めっき用活性化剤であるNP―8 10〜15%と塩酸10〜15%が混合された35〜40℃の活性化溶液中で5分間活性化処理を行い、これに再び40〜45℃の10%の硫酸溶液中で2分間加速活性化処理を行った後、銅濃度2〜3g/L、EDTA 20〜25g/L、苛性ソーダ5〜6g/L、ホルムアルデヒド3〜5ml/Lの無電解銅めっき液中で30〜35℃で10分間浸漬処理を行い、めっきに必要な電気伝導層を形成した。ただし、この段階は選択可能である。

【0053】

(6)電気めっき

試片に、硫酸銅200〜250g/L、硫酸30〜35ml/Lを適切な比率で混合した液を用いて25〜30℃で5〜10分間3〜5A/dm2の電流密度で光沢銅めっきを行った。

【0054】

<製造例2>

(1)膨張グラファイトの製造

天然グラファイト、KMnO4及びHNO3を1:2:1の質量比で混合した後、これにマイクロウェーブを30秒間照射した。

【0055】

(2)膨張グラファイト分散液の製造

上述した方法で製造された膨張グラファイト100mgをNMP(n―methyl―2―pyrrolidinone)250mlに混合した後、ソニケータ(Sonicator)で分散した。

【0056】

(3)グラフェン薄膜形成

グラフェン薄膜を形成するために直径が47mmである円形フィルタを用いて真空ろ過を行い、NMPに分散されたグラファイトをNMPと分離した。ろ過後、常温で6時間乾燥させた。NMPから分離されたグラファイトをDIWに浮かばせ、DIWバスでグラフェン薄膜に水転写を行った。

【0057】

製造例2によって形成されたグラフェン薄膜に対し、AFM(atomic force microscope)で表面粗さ及び厚さを測定した結果を図3に示す。図3に示すように、約50nm厚さのグラフェン薄膜が形成された。

【0058】

その後の段階は、前記製造例1の(5)及び(6)段階と同一である。

【0059】

<実験例>

前記製造例1及び2で記載した方法で、グラフェン薄膜が形成された樹脂の電気伝導度を測定した。電気伝導度は、4―ポイントプローブ方法(4―point probe method)を用いて測定した。4―ポイントプローブ方法は、試片に一定の間隔で形成されている多数の接点から4個の接点を選択した後、4個の接点のうち内側の二つの接点には電圧端子を接続し、外側の二つの接点には電流端子を接続することによって該当の測定領域に対する体積電気抵抗を測定する方法である。

【0060】

10−3A及び10−4Aに固定した各試片に対してそれぞれ2回ずつ測定し、その測定結果は、下記の表1に示す通りである。

【0061】

【表1】

前記表1に示すように、樹脂基材に電気伝導性が生じたので、従来技術と異なって、樹脂基材へのエッチング工程、各活性工程、化学ニッケルめっき工程を省略し、直ちに樹脂を金属でめっきすることができる(図1参照)。

【0062】

前記表1は、試片曲面のR値が大きいと、グラフェン薄膜の形成時に微細クラックが発生することを示す。転写品質の向上のために、樹脂の表面処理及び/又は転写時の速度が重要であると判断される。

【0063】

製造例1及び2によって形成されたグラフェン薄膜の厚さは50nmであるが、分散液内の酸化グラフェン又はグラファイトの量を調節すると、グラフェン薄膜の厚さ及びフィルムの品質を向上させることができる。

【0064】

以上、各実施例を説明したが、同一のものが多様な形態で変形可能であることは明白である。このような変形例は、各実施例の意図した思想及び範囲から逸脱するものと見なしてはならなく、このような全ての変形例は、当業者にとって明白なものであって、下記の特許請求の範囲内に含まれることを目的とする。

【技術分野】

【0001】

各実施例は、グラフェン薄膜を用いた樹脂のめっき方法に関するもので、より詳細には、樹脂基材上にグラフェン薄膜を形成し、グラフェン薄膜が形成された樹脂基材に電気めっきを行うことを含む、グラフェン薄膜を用いた樹脂のめっき方法に関するものである。

【背景技術】

【0002】

最近、電子機器や自動車部品で追求する目標は、製品の軽量化と外観向上である。製品の軽量化のためには金属でない樹脂射出物を用いており、このような樹脂射出物は、金属では製作しにくい形状も容易に製作することができる。しかし、樹脂射出物は外観と堅固性が劣っているので、射出物の表面に対する表面処理が必要であり、このとき、主にスプレー塗装とめっきが用いられる。

【0003】

樹脂めっき技術は、非伝導性の樹脂の表面にエッチング工程で微細ホールを生成し、伝導性膜を形成した後、耐久性の良い金属膜を電気化学的に形成することによって、プラスチック射出物が金属のように見える効果をもたらす。しかし、プラスチック表面に微細ホールを生成するのは、強酸及び強塩基を使用する酷毒な条件で行われる。すなわち、めっき技術は、許可された場所で可能な表面処理技術であるとともに、多量の強酸及び強塩基を使用しなければならないので、廃水処理の問題が生じ、数多くのめっき工程によって生産性が低下する。また、樹脂めっきの場合、限定された樹脂のみにめっきが可能である。すなわち、強酸及び強塩基によるエッチングが可能なゴム成分を有するABS(acrylonitrile butadiene styrene copolymer、以下、「ABS」という。)などのみにめっきが可能であるので、樹脂種類の選択性も著しく低下する。また、エッチング工程時に使用されるクロム酸及び硫酸は、廃水処理の問題を引き起こし、作業者に有害なものである。最近、製品環境規制に対する対策として6価クロムに取って代わる3価クロムが使用され、ニッケル(Ni)の代わりにNi―safe及びNi―freeの方式が提示されているが、これは、めっき工程が全般的に有している環境問題の根本的な解決策ではない。

【0004】

そのため、各実施例では、既存の多段階のめっき技術の工程数を節減する親環境的な新しいめっき技術を紹介する。このような新しいめっき技術を具現する方法ではグラフェン(Graphene)を用いる。既存のめっき技術におけるエッチング工程は、樹脂とめっき膜をそれらの間の付着力で物理的に結合する工程であって、エッチング工程で樹脂が伝導性を保有するのではないので、伝導性を帯びさせる新しい工程を追加する必要があった(図1参照)。しかし、一実施例では、樹脂との付着力が良いだけでなく、高い伝導性も保有しているグラフェンを用いることによって、エッチング工程と活性化段階の工程数を大幅に節減すると同時に、めっき膜の形成を可能にする親環境的なめっき技術を紹介する。

【発明の概要】

【発明が解決しようとする課題】

【0005】

各実施例は、樹脂基材上にグラフェン薄膜を形成し、グラフェン薄膜が形成された樹脂基材に電気めっきを行うことを含む、グラフェン薄膜を用いた樹脂のめっき方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

一実施例によると、樹脂のめっき方法は、樹脂基材上にグラフェン薄膜を形成し、前記グラフェン薄膜が形成された樹脂基材に電気めっきを行うことを含む。

【0007】

一実施例によると、グラフェン薄膜を形成するのは、樹脂基材に酸化グラフェン分散液をコーティングし、前記のコーティングされた酸化グラフェンを還元することを含む。

【0008】

一実施例によると、前記方法は、樹脂基材に酸化グラフェン分散液をコーティングする前に、樹脂基材上の表面にアミン基を形成することをさらに含む。

【0009】

一実施例によると、アミン基を形成するのは、ArとN2の混合気体、H2とN2の混合気体及びNH3からなるグループから選択された気体を用いてプラズマ処理によってアミン基を形成する。

【0010】

一実施例によると、グラフェン薄膜を形成するのは、膨張グラファイト分散溶液を樹脂基材にコーティングすることを含む。

【0011】

一実施例によると、前記方法は、膨張グラファイト分散溶液をろ過し、ろ過された膨張グラファイト分散溶液を水転写(wet transfer)よって樹脂基材にコーティングすることをさらに含む。

【0012】

一実施例によると、前記方法は、グラフェン薄膜が形成された樹脂基材に銅めっきを行うことをさらに含む。

【0013】

一実施例によると、前記方法は、銅めっきが行われた樹脂基材に、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことをさらに含む。

【0014】

一実施例によると、前記方法は、グラフェン薄膜に、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことをさらに含む。

【発明の効果】

【0015】

各実施例によると、親環境的な方法で樹脂射出物に金属感を具現することができる。特に、強酸及び強塩基を用いる既存のエッチング工程を必須的に要求するめっき工程とは異なり、樹脂種類と関係なく全ての種類の樹脂にめっきが可能である。また、エッチング工程、活性工程などのような既存のめっき技術の工程数を大幅に減少させることができ、生産性を向上させると同時に、原価節減などによって経済的である。そのため、人体に有害で、かつ、環境汚染の原因となるめっき液である強酸及び強塩基を用いることなく、グラフェン水溶液を用いるので環境親和的である。また、グラフェン薄膜の形成が非常に容易であるので、ハンドリングが容易である。

【図面の簡単な説明】

【0016】

【図1】関連技術の樹脂めっき方法と一実施例に係る樹脂めっき方法とを比較して示した図である。

【図2】膨張グラファイトの水転写方法を概略的に示した図である。

【図3】一実施例によって形成されたグラフェン薄膜に対して、AFM(atomic force microscope)で表面粗さ及び厚さを測定した結果を示した図である。

【発明を実施するための形態】

【0017】

詳細な各実施例は本明細書に開示する。しかし、ここに記載された特定構造的及び機能的な詳細は、単に各実施例を説明するための目的で示したものである。各実施例は多数の代替形式で具体化することができ、ここで説明する各実施例のみに限定するものと解釈してはならない。

【0018】

したがって、各実施例は、多様な変更及び代替形式で具体化できるが、各図面の例によって図示し、ここで詳細に説明する。しかし、各実施例を開示された特定形式に限定しようとするのではなく、それとは反対に、各実施例は、各実施例の範囲に含まれる全ての変更、同等物及び代替物をカバーする。図面の説明における同一の符号は、同一の要素を示す。

【0019】

ここで、「第1」、「第2」などの用語は多様な要素を説明するために使用したが、これら要素はこれら用語によって限定されない。これら用語は、単に一つの要素を他の要素から区別するために使用される。例えば、各実施例の範囲から逸脱しない限り、第1の要素は第2の要素と称することができ、これと同様に、第2の要素は第1の要素を称することができる。ここで使用された「及び/又は」という用語は、関連した記載事項の一つ以上のいずれかの組み合わせ及び全ての組み合わせを含む。

【0020】

一つの要素が他の要素に「連結」又は「結合」されていると言及するとき、一つの要素が他の要素に直接連結又は結合されたり、又はそれらの間に介在する要素が存在すると理解することができる。その一方、一つの要素が他の要素に「直接連結」又は「直接結合」されていると言及するときは、それらの間に介在する要素が存在しない。各要素間の関係を説明するのに使用する他の用語は、同一の方法(例えば、「の間」又は「の間に直接」、「隣接した」又は「直接隣接した」)で解釈しなければならない。

【0021】

ここで使用された用語は、特定実施例のみを説明するためのもので、各実施例を限定するためのものではない。ここで使用されたように、文脈が明白に異なるものを示していない限り、単数形は複数形も含ませたものである。また、ここで使用された「含む」という用語は、上述した特徴、整数、ステップ、動作、要素及び/又は成分の存在を特定するもので、一つ以上の他の特徴、整数、ステップ、動作、要素、成分及び/又はグループの存在又は追加を除外するものでないと理解することができる。

【0022】

また、一つの交代実行において、上述した機能/行為は、上述した順序にしたがって発生しないこともあり得ることに注意しなければならない。例えば、連続的に図示した二つの図面は、関連した機能性/行為によって実際に同時に実行されたり、時々反対の順に実行される。

【0023】

一実施例によると、樹脂のめっき方法は、樹脂基材上にグラフェン薄膜を形成し、グラフェン薄膜が形成された樹脂基材に電気めっきを行うことを含む。

【0024】

グラフェン薄膜は、樹脂基材に酸化グラフェン分散液をコーティングし、コーティングされた酸化グラフェンを還元することによって形成される。

【0025】

「酸化グラフェン」という用語は、グラファイトを酸化することによって酸化物を形成したものを意味し、酸化グラフェンの表面に極性基が存在することから、「親水性」を有するので、グラファイトとは異なり、分散溶液に製造することができ、薄膜化が可能であるという特徴を有する。

【0026】

しかし、酸化グラフェンは電気絶縁体であるので、電気伝導性を回復するためには還元工程が必須的である。したがって、酸化グラフェンの分散溶液を使用して樹脂上に酸化グラフェンを薄膜化した後、これを還元することによってシート状のグラフェンを形成することができる。「酸化グラフェンを還元する」のは、上述した酸化グラフェンを還元することによって伝導性を与えることを意味する。

【0027】

「グラフェン」という用語は、複数の炭素原子が互いに共有結合で連結されて形成された多環芳香族分子を意味し、一般に共有結合で連結された各炭素原子は、基本的な反復単位として6員環を形成するが、5員環及び/又は7員環を含むこともできる。したがって、グラフェンは、互いに共有結合された各炭素原子(一般にSP2結合)の単一層をなしたり、互いに積層されることによって複数層を形成することもできる。このとき、グラフェンは、最大100nmまでの厚さで形成することができる。また、グラフェンは多様な構造を有することができ、このような構造は、グラフェン内に含まれる5員環及び/又は7員環の含量によって変わる。

【0028】

酸化グラフェン還元物を用いて薄膜を形成する工程の例として、グラファイトを酸化して得た酸化グラフェンを溶媒に分散させることによって分散液を製造し、酸化グラフェン分散液を樹脂上に塗布して乾燥させた後、これを還元剤を含む溶液に所定時間の間浸漬し、酸化グラフェンを還元することによって酸化グラフェンの還元物を得た後、樹脂基材上に酸化グラフェン還元物の薄膜を形成することを挙げることができる。

【0029】

このとき、酸化グラフェンを形成する工程としては、シュタウデンマイヤ法(Staudenmaier L.Verfahren zurdarstellung der graphitsaure,Ber Dtsch Chem Ges 1898,31,1481―99)、ハマーズ法(William S.Hummers Jr.,Richard E.Offeman,Preparation of graphite oxide,J.Am.Chem.Soc.,1958,80(6),p 1339)、ブロディ法(BrodieBC,Sur le poids atomique du graphie,Ann Chim Phys 1860,59 466―72)などがあり、前記各技術は、引用によって本明細書に統合される。

【0030】

上述したように製造された酸化グラフェンの分散液を樹脂基材上に塗布して乾燥させ、酸化グラフェン薄膜を樹脂基材上に形成する。酸化グラフェン分散液を樹脂基材にコーティングする方法としては、ディップコーティング、ドロップコーティング、スプレーコーティングなどを含むコーティング方法を挙げることができる。

【0031】

酸化グラフェンの分散液は、酸化グラフェンに溶媒を添加して超音波処理することによって酸化グラフェンを溶媒に分散させ、酸化されていないグラファイトを遠心分離して製造することができる。このときに用いられる溶媒の例として、使用される樹脂の種類によってDIW(deionized water)、アセトン、エタノール、1―プロパノール(1―propanol)、DMSO(dimethy sulfoxide)、ピリジン、エチレングリコール、DMF(N,N―dimethyl formamide)、NMP(N―methyl―2―pyrrolidone)、THF(tetrahydrofuran)などを挙げることができる。

【0032】

また、酸化グラフェンを還元する工程は、文献(Carbon 2007,45,1558,Nano Letter 2007,7,1888)などに開示されており、前記各技術は、引用によって本明細書に統合される。このときに使用される還元剤としては、一般に還元剤として用いられるものを制限なく使用することができ、例えば、NaBH4、N2H2、LiAlH4、TBAB、エチレングリコール、ポリエチレングリコール、Naなどが使用される。

【0033】

また、樹脂基材に酸化グラフェン分散液をコーティングする前に、樹脂基材上の表面にアミン基を形成することができる。

【0034】

上述したように、酸化グラフェン分散液は親水性を帯びるので、樹脂基材に酸化グラフェン分散液をコーティングする前に樹脂基材の表面に親水性表面処理を行うと、樹脂基材上での酸化グラフェンの分散性が向上する。一実施例においては、樹脂基材に親水性表面処理を行うために、樹脂基材の表面にアミン基を形成する。

【0035】

このとき、アミン基は、例えば、ArとN2の混合気体、H2とN2の混合気体及びNH3からなるグループから選択された気体を用いてプラズマ処理によって形成される。

【0036】

酸化グラフェン還元物薄膜が形成された樹脂基材には化学銅めっきを行うことができる。この場合、銅めっきが行われた樹脂基材には、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことができる。

【0037】

酸化グラフェン還元物薄膜(例えば、グラフェン薄膜)が形成された樹脂基材には、銅めっきを行わず、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことができる。

【0038】

グラフェン薄膜は、膨張グラファイト分散溶液を樹脂基材にコーティングすることによって形成される。

【0039】

このとき、膨張グラファイト分散溶液は、例えば、水転写方法で樹脂基材にコーティングされる。

【0040】

数十層で積層されているグラファイトは、膨張されたグラファイトに製造することができる。一例として、グラファイトの酸処理によって挿入物が各層間に挿入された層状化合物を生成し、高温(500℃以上)での熱処理によって膨張グラファイトを製造することができる。代案として、SO3ガス、農硫酸及び強酸化剤などを用いて膨張グラファイトを製造することができる。すなわち、「熱衝撃」の体系でグラファイト挿入物質を熱分解し、膨張グラファイトを製造することができる。このときに使用可能なグラファイト挿入物質の例としては、高温で気化可能な物質として、無水酢酸及び硫酸などを挙げることができる。

【0041】

グラファイトは、炭素の同族体であって、共有結合で連結された各炭素原子からなっており、層状構造を有する。また、グラファイトの各層は、他の層と平行な配列をなしており、各層は、共有結合で連結された炭素原子よりも弱いファンデルワールス(van der Waals)力で結合されている。このような特性により、グラファイトの層間には多様な原子又は分子が挿入されるので、層状化合物を形成するようになる。また、層状化合物は、化学的酸化と層間に挿入剤が挿入された挿入層間の単一炭素層の数によって、通常、1〜5段階の段階構造を形成するようになる。このように製造された層状化合物を熱処理すると、ガス成分の挿入物が気化し、相対的に弱いグラファイトのc―軸が膨張し、最終的に膨張黒鉛が生成される。そして、板状の天然グラファイトの酸処理及び熱処理によって気孔形状を有する膨張グラファイトを生成する。

【0042】

上述したように形成された膨張グラファイトを溶剤に分散させることによって、膨張グラファイトの分散液を製造する。このときに使用される溶剤としては、使用される樹脂の種類によってDIW(deionized water)、アセトン、エタノール、1―プロパノール(1―propanol)、DMSO(dimethy sulfoxide)、ピリジン、エチレングリコール、DMF(N,N―dimethylformamide)、NMP(N―methyl―2―pyrrolidone)、THF(tetrahydrofuran)などを挙げることができる。

【0043】

溶剤に分散された膨張グラファイトは、フィルタを通して溶剤と分離した後、DIWに浮かばせる。その後、DIWバス(bath)で水転写を通してグラフェン薄膜を形成する。このときに使用されるフィルタとしては、生化学タンパク質分離用特殊フィルタを使用することができる。このフィルタは、直径が47nmである円形フィルタであってもよい。図2は、膨張グラファイトの水転写方法を概略的に示した図である。

【0044】

グラフェン薄膜が形成された樹脂基材には銅めっきを行うことができる。この場合、銅めっきが行われた樹脂基材に、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことができる。

【0045】

グラフェン薄膜が形成された樹脂基材には、銅めっきを行わず、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことができる。

【0046】

各実施例で使用される樹脂は、合成樹脂のみならず、天然樹脂も含む。「樹脂」という用語は、有機化合物及びその誘導体からなる非結晶性固体又は半固体を意味し、天然樹脂と合成樹脂(樹脂)に区分される。一実施例では、めっきのためのエッチング段階が省略されているので(図1参照)、強酸及び強塩基であるエッチング液によってゴム成分を有する樹脂(例えば、ABSなど)に制限される従来技術とは異なり、全ての種類の樹脂を使用可能である。すなわち、製品の外観のために使用される全ての樹脂を使用することができる。

【0047】

<製造例1>

(1)樹脂前処理

表面を親水化し、NH2(アミン基)形成のためにプラズマ処理した。その後、表面に水滴を落とし、接触角テストを通して親水化程度を把握した。

【0048】

(2)酸化グラフェン(graphene oxide;GO)製造

酸化グラフェンをハマーズ法(William S.Hummers Jr.,Richard E.Offeman,Preparation of graphite oxide,J.Am.Chem.Soc.,1958,80(6),p 1339)で製造する。すなわち、天然グラファイト(Hyundai Coma CO.,LTDのHC―590)10g、H2SO4250ml及びNaNO35gを混合し、これを氷水に浸して冷却した後、20℃で10分間維持した。その後、KMnO430gを1時間の間徐々に添加し、温度を上昇させながら前記混合物を35℃で2時間の間維持した後、常温に冷却した。その後、DIWを450ml添加した。余分のKMnO4を還元するために、追加的に2LのDIW及び35%のH2O215mlを順次30分間添加し、反応を終了した。得られた酸化グラフェンをろ過し、5%のHCl(5L)で1回洗浄し、pHが7になるようにDIWで3回洗浄し、60℃の真空オーブンで24時間乾燥した。このとき、HClで洗浄する理由は、残っているKMnO4を除去するためである。

【0049】

(3)酸化グラフェン分散液製造

前記の製造された酸化グラフェン100mgに100mlのDIWを添加し、4時間の間超音波を照射し、酸化グラフェンに転換されていないグラファイトを除去するために遠心分離した。

【0050】

(4)酸化グラフェンの還元処理

酸化グラフェン分散液200μlを5cm×5cmのABS樹脂及びPC樹脂の表面にドロッピングして得たABS樹脂及びPC樹脂をそれぞれNaBH4溶液50mMに2.5日間浸漬して酸化グラフェンを還元し、酸化グラフェンの還元物を形成した。

【0051】

また、酸化グラフェン分散液200μlを5cm×5cmのABS樹脂及びPC樹脂の表面にディッピングして得たABS樹脂及びPC樹脂をそれぞれNaBH4溶液50mMに2.5日間浸漬して酸化グラフェンを還元し、酸化グラフェンの還元物を形成した。

【0052】

(5)無電解銅めっき

酸化グラフェン薄膜が形成された試片に、樹脂めっき用活性化剤であるNP―8 10〜15%と塩酸10〜15%が混合された35〜40℃の活性化溶液中で5分間活性化処理を行い、これに再び40〜45℃の10%の硫酸溶液中で2分間加速活性化処理を行った後、銅濃度2〜3g/L、EDTA 20〜25g/L、苛性ソーダ5〜6g/L、ホルムアルデヒド3〜5ml/Lの無電解銅めっき液中で30〜35℃で10分間浸漬処理を行い、めっきに必要な電気伝導層を形成した。ただし、この段階は選択可能である。

【0053】

(6)電気めっき

試片に、硫酸銅200〜250g/L、硫酸30〜35ml/Lを適切な比率で混合した液を用いて25〜30℃で5〜10分間3〜5A/dm2の電流密度で光沢銅めっきを行った。

【0054】

<製造例2>

(1)膨張グラファイトの製造

天然グラファイト、KMnO4及びHNO3を1:2:1の質量比で混合した後、これにマイクロウェーブを30秒間照射した。

【0055】

(2)膨張グラファイト分散液の製造

上述した方法で製造された膨張グラファイト100mgをNMP(n―methyl―2―pyrrolidinone)250mlに混合した後、ソニケータ(Sonicator)で分散した。

【0056】

(3)グラフェン薄膜形成

グラフェン薄膜を形成するために直径が47mmである円形フィルタを用いて真空ろ過を行い、NMPに分散されたグラファイトをNMPと分離した。ろ過後、常温で6時間乾燥させた。NMPから分離されたグラファイトをDIWに浮かばせ、DIWバスでグラフェン薄膜に水転写を行った。

【0057】

製造例2によって形成されたグラフェン薄膜に対し、AFM(atomic force microscope)で表面粗さ及び厚さを測定した結果を図3に示す。図3に示すように、約50nm厚さのグラフェン薄膜が形成された。

【0058】

その後の段階は、前記製造例1の(5)及び(6)段階と同一である。

【0059】

<実験例>

前記製造例1及び2で記載した方法で、グラフェン薄膜が形成された樹脂の電気伝導度を測定した。電気伝導度は、4―ポイントプローブ方法(4―point probe method)を用いて測定した。4―ポイントプローブ方法は、試片に一定の間隔で形成されている多数の接点から4個の接点を選択した後、4個の接点のうち内側の二つの接点には電圧端子を接続し、外側の二つの接点には電流端子を接続することによって該当の測定領域に対する体積電気抵抗を測定する方法である。

【0060】

10−3A及び10−4Aに固定した各試片に対してそれぞれ2回ずつ測定し、その測定結果は、下記の表1に示す通りである。

【0061】

【表1】

前記表1に示すように、樹脂基材に電気伝導性が生じたので、従来技術と異なって、樹脂基材へのエッチング工程、各活性工程、化学ニッケルめっき工程を省略し、直ちに樹脂を金属でめっきすることができる(図1参照)。

【0062】

前記表1は、試片曲面のR値が大きいと、グラフェン薄膜の形成時に微細クラックが発生することを示す。転写品質の向上のために、樹脂の表面処理及び/又は転写時の速度が重要であると判断される。

【0063】

製造例1及び2によって形成されたグラフェン薄膜の厚さは50nmであるが、分散液内の酸化グラフェン又はグラファイトの量を調節すると、グラフェン薄膜の厚さ及びフィルムの品質を向上させることができる。

【0064】

以上、各実施例を説明したが、同一のものが多様な形態で変形可能であることは明白である。このような変形例は、各実施例の意図した思想及び範囲から逸脱するものと見なしてはならなく、このような全ての変形例は、当業者にとって明白なものであって、下記の特許請求の範囲内に含まれることを目的とする。

【特許請求の範囲】

【請求項1】

樹脂基材上にグラフェン薄膜を形成し、

前記グラフェン薄膜が形成された前記樹脂基材に電気めっきを行うことを含む樹脂のめっき方法。

【請求項2】

前記グラフェン薄膜を形成するのは、

前記樹脂基材に酸化グラフェン分散液をコーティングし、

前記のコーティングされた酸化グラフェンを還元することを含む、請求項1に記載の樹脂のめっき方法。

【請求項3】

前記樹脂基材に前記酸化グラフェン分散液をコーティングする前に、前記樹脂基材上の表面にアミン基を形成することをさらに含む、請求項2に記載の樹脂のめっき方法。

【請求項4】

前記アミン基を形成するのは、ArとN2の混合気体、H2とN2の混合気体及びNH3からなるグループから選択された気体を用いてプラズマ処理によって前記アミン基を形成する、請求項3に記載の樹脂のめっき方法。

【請求項5】

前記グラフェン薄膜を形成するのは、

膨張グラファイト分散溶液を前記樹脂基材にコーティングすることを含む、請求項1に記載の樹脂のめっき方法。

【請求項6】

前記膨張グラファイト分散溶液をろ過し、

前記のろ過された膨張グラファイト分散溶液を水転写(wet transfer)よって前記樹脂基材にコーティングすることをさらに含む、請求項5に記載の樹脂のめっき方法。

【請求項7】

前記グラフェン薄膜が形成された前記樹脂基材に銅めっきを行うことをさらに含む、請求項1に記載の樹脂のめっき方法。

【請求項8】

前記銅めっきが行われた前記樹脂基材に、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことをさらに含む、請求項7に記載の樹脂のめっき方法。

【請求項9】

前記グラフェン薄膜が形成された前記樹脂基材に銅めっきを行うことをさらに含む、請求項5に記載の樹脂のめっき方法。

【請求項10】

前記銅めっきが行われた前記樹脂基材に、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことをさらに含む、請求項9に記載の樹脂のめっき方法。

【請求項11】

前記グラフェン薄膜に、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことをさらに含む、請求項1に記載の樹脂のめっき方法。

【請求項12】

前記グラフェン薄膜に、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことをさらに含む、請求項5に記載の樹脂のめっき方法。

【請求項1】

樹脂基材上にグラフェン薄膜を形成し、

前記グラフェン薄膜が形成された前記樹脂基材に電気めっきを行うことを含む樹脂のめっき方法。

【請求項2】

前記グラフェン薄膜を形成するのは、

前記樹脂基材に酸化グラフェン分散液をコーティングし、

前記のコーティングされた酸化グラフェンを還元することを含む、請求項1に記載の樹脂のめっき方法。

【請求項3】

前記樹脂基材に前記酸化グラフェン分散液をコーティングする前に、前記樹脂基材上の表面にアミン基を形成することをさらに含む、請求項2に記載の樹脂のめっき方法。

【請求項4】

前記アミン基を形成するのは、ArとN2の混合気体、H2とN2の混合気体及びNH3からなるグループから選択された気体を用いてプラズマ処理によって前記アミン基を形成する、請求項3に記載の樹脂のめっき方法。

【請求項5】

前記グラフェン薄膜を形成するのは、

膨張グラファイト分散溶液を前記樹脂基材にコーティングすることを含む、請求項1に記載の樹脂のめっき方法。

【請求項6】

前記膨張グラファイト分散溶液をろ過し、

前記のろ過された膨張グラファイト分散溶液を水転写(wet transfer)よって前記樹脂基材にコーティングすることをさらに含む、請求項5に記載の樹脂のめっき方法。

【請求項7】

前記グラフェン薄膜が形成された前記樹脂基材に銅めっきを行うことをさらに含む、請求項1に記載の樹脂のめっき方法。

【請求項8】

前記銅めっきが行われた前記樹脂基材に、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことをさらに含む、請求項7に記載の樹脂のめっき方法。

【請求項9】

前記グラフェン薄膜が形成された前記樹脂基材に銅めっきを行うことをさらに含む、請求項5に記載の樹脂のめっき方法。

【請求項10】

前記銅めっきが行われた前記樹脂基材に、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことをさらに含む、請求項9に記載の樹脂のめっき方法。

【請求項11】

前記グラフェン薄膜に、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことをさらに含む、請求項1に記載の樹脂のめっき方法。

【請求項12】

前記グラフェン薄膜に、Ni、Cu、Sn及びZnからなるグループから一つ以上選択した金属で電気めっきを行うことをさらに含む、請求項5に記載の樹脂のめっき方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−241479(P2011−241479A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2011−107758(P2011−107758)

【出願日】平成23年5月13日(2011.5.13)

【出願人】(390019839)三星電子株式会社 (8,520)

【氏名又は名称原語表記】Samsung Electronics Co.,Ltd.

【住所又は居所原語表記】416,Maetan−dong,Yeongtong−gu,Suwon−si,Gyeonggi−do,Republic of Korea

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成23年5月13日(2011.5.13)

【出願人】(390019839)三星電子株式会社 (8,520)

【氏名又は名称原語表記】Samsung Electronics Co.,Ltd.

【住所又は居所原語表記】416,Maetan−dong,Yeongtong−gu,Suwon−si,Gyeonggi−do,Republic of Korea

【Fターム(参考)】

[ Back to top ]