グラフト重合膜付きフィルム、その製造方法、光グラフト重合装置、伸縮性高分子フィルムおよびその製造方法

【課題】長時間、水中で駆動(変形)してもカーボンナノチューブが高分子フィルム表面から脱落することがなく、カーボンナノチューブ特有の性質を両面に有する高機能性高分子フィルムとその製造方法を提供する。

【解決手段】2本の紫外線ランプ3a、3bを用いて照射して、石英セル2の中に入れた高分子フィルムの両面に各種モノマーを同時にグラフト重合し、さらに共有結合や静電気的相互作用によりcSWNTsを固定化した高分子フィルムを用いる。

【解決手段】2本の紫外線ランプ3a、3bを用いて照射して、石英セル2の中に入れた高分子フィルムの両面に各種モノマーを同時にグラフト重合し、さらに共有結合や静電気的相互作用によりcSWNTsを固定化した高分子フィルムを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーボンナノチューブ(以下、CNTと略称する。)を表面に固定化した高分子フィルムの製造方法に関し、特に、グラフト重合膜付きフィルムとその製造方法、および光グラフト重合装置、さらに伸縮性高分子フィルムとその製造方法に関する。

【背景技術】

【0002】

CNTは、1991年にフラーレンの大量合成の研究中に飯島澄男氏により発見された炭素系材料であり、グラフェンシートが円筒状に丸まった形状である。(非特許文献1参照)

その直径は数nm程度で、長さは数μm程度で、アスペクト比は1000以上と非常に大きい。そのカーボンナノチューブを高分子フィルム表面上に固定する方法として、カーボンナノチューブが分散しているエタノール溶液を高分子フィルムの両面に塗布したあと、ローラなどで押圧する方法が開示されている。(特許文献1参照)

【特許文献1】特開2005−223025(第3−5頁、図1)

【非特許文献1】S.Iijima,Nature,354,p.56−58(1991)

【0003】

図4は従来の高分子フィルムの構成を示す模式断面図である。

図4において、カーボンナノチューブをエタノールなどの溶媒に分散してペースト状にし、このペーストを高分子フィルム5の両面に塗布し、乾燥させてカーボンナノチューブからなる導電層7a、7bを形成している。なお、乾燥させたあとに、高分子フィルム5の表面をローラ等で押圧することによって、カーボンナノチューブを高分子フィルム5の表面に完全に付着させ、カーボンナノチューブの一端側が高分子フィルム5の表面に食い込むようにしている。

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来のカーボンナノチューブを高分子フィルム5に固定化する方法では、カーボンナノチューブを高分子フィルム5に塗布するための付帯設備が必要であり、高分子フィルム5の両面にカーボンナノチューブを均一に塗布するには、高分子フィルム5をXY方向に動かすか、塗布する側のノズルを駆動する必要があるなど、操作が煩雑であり、装置全体が大型化してしまう問題があった。

また、カーボンナノチューブを高分子フィルム5に塗布したあと、ローラ等で押圧しただけで固定化しているため、水中で高分子フィルム5を駆動(変形)したりすると、カーボンナノチューブが容易に脱落する可能性があるなどの問題もあった。

本発明はこのような問題点に鑑みてなされたものであり、高分子フィルム5の材質に関係なく、様々な種類の高分子フィルム5の両面にカーボンナノチューブを同時に、且つ効率良く固定化できる光グラフト重合方法を提供することである。

また、カーボンナノチューブを共有結合や静電気的相互作用により固定化しているため、水中又は空気中で長時間使用してもカーボンナノチューブが高分子フィルム5の表面から脱落することは少ないので、カーボンナノチューブ特有の性質を長時間安定に維持できる高機能性高分子フィルムを提供することも目的としている。

【0005】

上記問題を解決するため、本発明は、次のように構成したのである。

請求項1記載の発明は、グラフト重合膜付きフィルムに係り、高分子フィルムの両面に、アクリル酸、ジアリルジメチルアンモニウムクロリド、アクリロイルオキシエチルトリメチルアンモニウムクロリドからなるグラフト重合膜を形成したことを特徴とする。

請求項2記載の発明は、請求項1記載のグラフト重合膜付きフィルムにおいて、前記高分子フィルムが、ポリエチレン、ポリプロピレン、ポリメチルメタクリレート、ポリエチレンテレフタレート、酢酸セルロース、ポリオレフィン、ポリアクリロニトリル、ポリフッ化ビニリデン、ポリスルホン、ポリエーテル、ポリアミド、ポリイミド、ポリジメチルシロキサン、ポリカーボネート、ニトロセルロース、ポリテトラフルオロエチレン、フッ素系イオン交換膜(ナフィオン)、エチレン−プロピレン共重合体、エチレン−テトラフルオロエチレン共重合体、テトラフルオロエチレン−クロロトリフルオロエチレン共重合体のいずれか1種類からなることを特徴とする。

【0006】

請求項3記載の発明は、グラフト重合膜付きフィルムの製造方法に係り、反応溶液と高分子フィルムとを石英セルに入れ、ホットプレートにより溶液を加熱し、紫外線を照射して反応させて前記高分子フィルムの表面にグラフト重合膜を形成するグラフト重合膜付きフィルムの製造方法において、前記ホットプレートの上に前記石英セルを数個載置し、前記石英セルの両側に一定の距離を置いて紫外線ランプを対向するように配置して前記紫外線を照射し、且つ紫外線ランプの外側に対向するように配置した反射鏡により前記紫外線を反射させて照射することを特徴とする。

請求項4記載の発明は、光グラフト重合装置に係り、反応溶液と高分子フィルムとを入れる石英セルと、前記石英セルを加熱するホットプレートと、前記反応溶液と高分子フィルムに照射し反応させる紫外線ランプとからなり、前記高分子フィルムにグラフト重合膜を形成しグラフト重合膜付きフィルムを作製する光グラフト重合装置において、前記石英セルを複数個載置し、その石英セルの両側に一定の距離を置いて紫外線ランプを対向するように配置し、且つ前記紫外線ランプの外側に反射鏡を対向するように配置したことを特徴とする。

請求項5記載の発明は、伸縮性高分子フィルムに係り、請求項1または2記載のグラフト重合膜付きフィルムを用いて、その表面に単層又は多層のカーボンナノチューブを固定化したことを特徴とする。

請求項6記載の発明は、伸縮性高分子フィルムの製造方法に係り、請求項1または2記載のグラフト重合膜付きフィルムの表面に、共有結合または静電気的相互作用により単層又は多層のカーボンナノチューブを固定化することを特徴とする。

請求項7記載の発明は、請求項6記載の伸縮性高分子フィルムの製造方法において、前記固定化の前処理として、濃硫酸と濃硝酸の混酸中にカーボンナノチューブを添加して超音波処理を行い、カーボンナノチューブの末端部や側面にカルボキシル基を形成させた切断カーボンナノチューブとし、つぎに前記切断カーボンナノチューブを純水に加えて超音波処理を行い分散溶液を作製することを特徴とする。

請求項8記載の発明は、請求項6または7記載の伸縮性高分子フィルムの製造方法において、前記共有結合が、アクリル酸をグラフト重合した高分子フィルムに、前記分散溶液、N-ヒドロキシこはく酸イミド、1-エチル-3-(3-ジメチルアミノプロピル)カルボジイミド、および10-ジアミノデカンを加えて、加熱・攪拌し、1,10-ジアミノデカンのアミノ基と、グラフト重合したポリアクリル酸及び前記切断カーボンナノチューブの末端部や側面に形成されたカルボキシル基とがアミド結合を形成して固定化させることを特徴とする。

請求項9記載の発明は、請求項6または7記載の伸縮性高分子フィルムの製造方法において、前記静電気的相互作用が、ジアリルジメチルアンモニウムクロリドとグラフト重合した高分子フィルムとを容器に入れ、前記切断カーボンナノチューブの分散溶液を加えて加熱・攪拌することにより固定化したことを特徴とする。

請求項10記載の発明は、請求項6または7記載の伸縮性高分子フィルムの製造方法において、前記静電気的相互作用が、炭酸水素ナトリウム水溶液に前記切断カーボンナノチューブを加えて超音波処理を行い、得られた分散溶液を遠心分離し、デカンテーションにより上澄み溶液を回収して前記切断カーボンナノチューブの炭酸水素ナトリウム水溶液とし、次に、アクリロイルオキシエチルトリメチルアンモニウムクロリドがグラフト重合された高分子フィルムを前記切断カーボンナノチューブの炭酸水素ナトリウム水溶液に浸漬し、純水洗浄、減圧加熱乾燥の工程を経て固定化したことを特徴とする。

【発明の効果】

【0007】

請求項1およびその従属項5〜10記載の発明によると、さまざまな種類の高分子フィルムの両面に、アリル基を有する各種モノマーを同時にグラフト重合することができる上に、単層又は多層カーボンナノチューブをグラフト重合膜の表面に強固に固定化することができる。

請求項3の製造方法および4記載光グラフト重合装置の発明によると、2本の紫外線ランプ3a、3bで数枚の高分子フィルムの両面を同時にグラフト重合することで表面改質することができる。

【0008】

以下、本発明の方法の具体的実施例について、図に基づいて説明する。

【実施例1】

【0009】

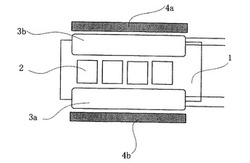

図1は、本発明の光グラフト重合装置の構成を示す平面図である。

図において、高分子フィルムと反応溶液が入った二面が透明な石英セル2を数個、ホットプレート1上に紫外線が入射できるようにして置き、その石英セル2の外側の両側に一定の距離をおいて紫外線ランプ3a、3bが対向するように配置している。さらに、紫外線ランプ3a、3bの外側に矩形の反射鏡4a、4bが対向するように配置されている。そのため、数枚の高分子フィルムの両面を同時にグラフト重合することができる。

また、紫外線ランプ3a,3bの外側に光を反射するための鏡を配置しているため、石英セル2の中にある高分子フィルムに照射された光子数も増加するので、10W程度の弱いパワーの低圧水銀ランプを用いても短時間に各種モノマーをグラフト重合することができる。なお、紫外線ランプ3a,3bに用いる紫外線ランプとしては、低圧水銀ランプの他に、超高圧水銀ランプやメタルハライドランプを用いても良いが、グラフト重合反応を短時間に終わらせるには超高圧水銀ランプを用いた方が好ましい。

【0010】

図2は、カーボンナノチューブが固定化された高機能性高分子フィルムの構成図である。図2において、5は高分子フィルム、6(6a,6b)はグラフト層、7(7a、7b)は導電層である。高分子フィルム5は、ポリエチレン、ポリプロピレン、ポリメチルメタクリレート、ポリエチレンテレフタレート、酢酸セルロース、ポリオレフィン、ポリアクリロニトリル、ポリフッ化ビニリデン、ポリスルホン、ポリエーテル、ポリアミド、ポリイミド、ポリジメチルシロキサン、ポリカーボネート、ニトロセルロース、ポリテトラフクオロエチレン、フッ素系イオン交換膜(ナフィオン)、エチレン−プロピレン共重合体、エチレン−テトラフルオロエチレン共重合体、テトラフルオロエチレン−クロロトリフルオロエチレン共重合体からなる。グラフト層6a,6bは、高分子フィルム5の両面に、アクリル酸、ジアリルジメチルアンモニウムクロリドなどのアリル基を有するモノマーがグラフト重合反応して形成されている。

【0011】

ここで、グラフト重合反応の一例を詳細に説明するが、本発明はそれらに限定されるものではない。

【0012】

重合例1

アクリル酸又はジアリルジメチルアンモニウムクロリド(以下、DADMAcと略称する。)をグラフト重合する場合、3.5mL容量の石英セル2に約7mm×3mmの大きさに切り取った高分子フィルム5を入れ、次に、0.2M−アクリル酸水溶液、又は0.4wt%−DADMAc水溶液を3.0mL、0.4wt%−AIBN水溶液を0.4mL、エタノール(99.5%)を0.1mL加え、高純度窒素ガス(99.995%)により数分間バブリングして溶存酸素を取り除いた。

そして、ホットプレート1を用いて反応溶液を70℃に加熱してから低圧水銀ランプ3a,3bを点灯させてグラフト重合反応を行った。

反応終了後、石英セル2から高分子フィルム5を取り出し、柔らかいペーパーで挟んで表面に付着している未反応のアクリル酸、DADMAcおよびAIBNを拭き取った。

さらに、ホットスターラーを用いて70℃に加熱した熱水(50mL)に高分子フィルム5を入れて、約6時間攪拌して未反応のアクリル酸、DADMAc及びAIBNを除去した。

次に、高分子フィルム5を柔らかいペーパーで挟んで、表面に付着している水滴を拭き取り、減圧加熱乾燥機の中に入れて60℃で一晩乾燥させて、アクリル酸及びDADMAcからなるグラフト層6a、6bを高分子フィルム5の表面に形成させた。

【0013】

重合例2

アクリロイルオキシエチルトリメチルアンモニウムクロリド(以下、AETMAcと略称する。)をグラフト重合する場合、上記の方法と同様に、石英セル2に1.0M−AETMAc水溶液を加え、窒素ガスを30分間バブリングして溶存酸素を取り除いた。

次に、27mM−ベンゾフェノン/アセトン溶液に高分子フィルム5を1分間浸漬した。さらに、窒素ガスを流し続けながら超高圧水銀ランプを点灯し、70℃で60分間反応させた。

反応終了後、高分子フィルム5を純水が入った容器に入れ、振とう機で24時間振とうすることで、未反応のベンゾフェノンを取り除いた。その後、減圧加熱乾燥の中に入れて、60℃で1時間乾燥させ、さらに一晩減圧乾燥させてAETMAcからなるグラフト層6a、6bを高分子フィルム5の表面上に形成させた。

【0014】

上記のグラフト重合反応に用いるビニルモノマーとしては、アクリル酸、ジアリルジメチルアンモニウムクロリド、アクリロイルオキシエチルトリメチルアンモニウムクロリドに限ったことではなく、アリルアミン、2−メチルアミン、N−メチルアリルアミンなどのアミン類、アリルアルコール、2−メチル−2−プロパノール、3−ブタノールなどのアルコール類、メタクリル酸、クロトン酸などのカルボン酸類、ビニル基を有するイオン性液体などを用いても良い。

ここで、高分子フィルム表面へのカーボンナノチューブの固定化について詳細に説明する。

【0015】

固定化例1

混酸(濃硫酸:濃硝酸=3:1)200mLにカーボンナノチューブ(HiPco, CNI製)50mgを加え、バス型ソニケータ(BRANSON5510)を用いて40℃で3時間、超音波処理を行い、カーボンナノチューブの末端部や側面にカルボキシル基を形成させた。これを切断カーボンナノチューブとした(以下、cSWNTsと略称する)。

次に、10mgのcSWNTsを純水100mLに加え、バス型ソニケーターを用いて1時間の超音波処理を行い、cSWNTs分散溶液を作製した。そして、50mLの三角フラスコに、アクリル酸をグラフト重合した高分子フィルム5を入れ、そこにcSWNTs分散溶液20mL、20mM−N-ヒドロキシこはく酸イミドを0.2mL、20mM−1-エチル-3-(3-ジメチルアミノプロピル)カルボジイミドを0.2mL、10mM−1,10-ジアミノデカンを0.2mL加え、ホットスターラーを用いて50℃で3時間、加熱・攪拌すると、1,10-ジアミノデカンのアミノ基と、グラフト重合したポリアクリル酸及びcSWNTsの末端部や側面に形成されたカルボキシル基とがアミド結合を形成してcSWNTsを高分子フィルム5の表面上に固定化させることができた。

【0016】

固定化例2

DADMAcをグラフト重合した高分子フィルム5を、50mLの三角フラスコを入れ、そこにcSWNTsの分散溶液を20mL加えたあと、ホットスターラーを用いて50℃で一晩、加熱・攪拌したことで、カチオン性ポリマーのPDADMAcとcSWNTsとが静電気的相互作用によりcSWNTsが高分子フィルム5の表面上に固定化した。

【0017】

固定化例3

10mM−炭酸水素ナトリウム水溶液5mLにcSWNTsを1mg加え、バス型ソニケーターを用いて1時間超音波処理を行い、得られた分散溶液を室温にて10000×gで1時間遠心分離(SIGMA3 K30 C)し、デカンテーションにより上澄み溶液を回収し、cSWNTsの炭酸水素ナトリウム水溶液を得た。次に、上記のAETMAcがグラフト重合された高分子フィルムをcSWNTs炭酸水素ナトリウム水溶液に一晩浸漬させた。純水で洗浄した後、60℃で1時間、減圧加熱乾燥させ、さらに一晩減圧乾燥させることでカチオン性ポリマーのPAETMAcとcSWNTsとが静電気的相互作用により高分子フィルム5の表面に固定化した。

このように、アニオン性ポリマーのポリアクリル酸のカルボキシル基と、cSWNTsの末端部や側面に形成されたカルボキシル基と、エチレンジアミンや1,10−ジアミノデカンのアミノ基とがアミド結合を形成したり、カチオン性ポリマーのPDADMAcおよびPAETMAcと、cSWNTsとが静電気的相互作用することで、cSWNTsが高分子フィルム5の両面に強固に固定化されている。

以上のことから、水中で高分子フィルム5に電位を印加して駆動(変形)しても、cSWNTs高分子フィルム5の表面から脱落する可能性は少ないため、カーボンナノチューブ特有の優れた電気伝導性、熱伝導性、耐熱性、耐薬品性などの性質を様々な高分子材料の表面に長時間維持することが可能となる。

【0018】

結 果

高分子フィルム5としてフッ素系イオン交換膜(ナフィオン)を用い、その表面上にアクリル酸及びDADMAcを70℃で5時間、グラフト重合した時のグラフト率と、cSWNTsを固定化した後に、水による接触角を測定した結果を表1に示す。なお、表面処理していないナフィオンは未改質ナフィオン、アクリル酸をグラフト重合し、cSWNTsを固定化したナフィオンはN-AA-g-cSWNTs、ジアリルジメチルアンモニウムクロリドをグラフト重合し、cSWNTsを固定化したナフィオンはN-DADMA-g-cSWNTsと記載している。

グラフト率とは、次の定義で用いている。

・グラフト率(%)=[(グラフト重合膜付フィルムの重量)÷(未改質ポリマーの重量)]×100

・接触角は、接触角が小さくなるほどよい。その理由は、グラフト重合膜を付着させると、親水性が大きくなり、すなわち、接触角が小さくなるので、カーボンナノチューブなどを結合し易くなるからである。

高分子フィルムは疎水性であることから水に対する接触角は大きい値(70°〜90°)となる。それがグラフト重合膜を形成すると、接触角が小さな値になり、カーボンナノチューブの末端部や側面の官能基(カルボキシル基)の効果により高分子フィルムの表面が親水性に変化したと思われる。親水性になると、水に浸漬したとき、水分子の付着量が増えるので、電位を印加した時の変位量(伸縮量)が大きくなると期待できる。

【表1】

未改質のナフィオンの水による接触角は85.2°であったのが、N-AA-g-cSWNTsでは、グラフト率4.0%の時の接触角は70.3°となり、グラフト率が8.0%に向上すると、接触角は67.8°に低下し、N-AA-g-cSWNTsの表面が未改質ナフィオンよりも親水性に変化している。

また、N-DADMA-g-cSWNTsにおいても、グラフト率12.8%の時の接触角は65.8°となり、グラフト率が15.2%に向上すると接触角は63.1°となり、N-DADMA-g-cSWNTsの表面がさらに親水性に変化している。

これらは、アニオン性又はカチオン性モノマーのグラフト率が向上すると、高分子フィルム5の表面へのcSWNTsの固定化量も増えるので、それに伴い高分子フィルム5の表面に存在するカルボキシル基の数も増えるため、ナフィオン表面が疎水性から親水性に変化したものと思われる。

さらに、図3は走査型電子顕微鏡のSEM写真である。

図3(a)は、ジアリルジメチルアンモニウムクロリドをグラフト重合し、静電気的相互作用によりcSWNTsを固定化した高分子フィルム5表面のSEM写真である。図3(b)は図3(a)の一部の拡大図である。SEM写真を見ると、cSWNTsに由来する糸状の像が確認できる。その直径は18〜87nmであることから、カーボンナノチューブがバンドルを形成した状態で高分子フィルム5の表面に固定化していると思われる。

【産業上の利用可能性】

【0019】

本発明の高機能性高分子フィルムは、電圧を印加することで伸縮するアクチュエータ素子や各種センサー材料としての用途に適用できる。

【図面の簡単な説明】

【0020】

【図1】本発明の光グラフト重合装置の構成を示す図である。

【図2】本発明の高機能性高分子フィルムの構成を示す模式断面図である。

【図3】本発明の高分子フィルムの表面状況を示す走査型電子顕微鏡写真である。

【図4】従来の高分子フィルムの構成を示す模式断面図である。

【符号の説明】

【0021】

1 ホットプレート

2 石英セル

3a、3b 低圧水銀ランプ

4a、4b 反射鏡

5 高分子フィルム

6a、6b グラフト層

7a、7b 導電層

【技術分野】

【0001】

本発明は、カーボンナノチューブ(以下、CNTと略称する。)を表面に固定化した高分子フィルムの製造方法に関し、特に、グラフト重合膜付きフィルムとその製造方法、および光グラフト重合装置、さらに伸縮性高分子フィルムとその製造方法に関する。

【背景技術】

【0002】

CNTは、1991年にフラーレンの大量合成の研究中に飯島澄男氏により発見された炭素系材料であり、グラフェンシートが円筒状に丸まった形状である。(非特許文献1参照)

その直径は数nm程度で、長さは数μm程度で、アスペクト比は1000以上と非常に大きい。そのカーボンナノチューブを高分子フィルム表面上に固定する方法として、カーボンナノチューブが分散しているエタノール溶液を高分子フィルムの両面に塗布したあと、ローラなどで押圧する方法が開示されている。(特許文献1参照)

【特許文献1】特開2005−223025(第3−5頁、図1)

【非特許文献1】S.Iijima,Nature,354,p.56−58(1991)

【0003】

図4は従来の高分子フィルムの構成を示す模式断面図である。

図4において、カーボンナノチューブをエタノールなどの溶媒に分散してペースト状にし、このペーストを高分子フィルム5の両面に塗布し、乾燥させてカーボンナノチューブからなる導電層7a、7bを形成している。なお、乾燥させたあとに、高分子フィルム5の表面をローラ等で押圧することによって、カーボンナノチューブを高分子フィルム5の表面に完全に付着させ、カーボンナノチューブの一端側が高分子フィルム5の表面に食い込むようにしている。

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来のカーボンナノチューブを高分子フィルム5に固定化する方法では、カーボンナノチューブを高分子フィルム5に塗布するための付帯設備が必要であり、高分子フィルム5の両面にカーボンナノチューブを均一に塗布するには、高分子フィルム5をXY方向に動かすか、塗布する側のノズルを駆動する必要があるなど、操作が煩雑であり、装置全体が大型化してしまう問題があった。

また、カーボンナノチューブを高分子フィルム5に塗布したあと、ローラ等で押圧しただけで固定化しているため、水中で高分子フィルム5を駆動(変形)したりすると、カーボンナノチューブが容易に脱落する可能性があるなどの問題もあった。

本発明はこのような問題点に鑑みてなされたものであり、高分子フィルム5の材質に関係なく、様々な種類の高分子フィルム5の両面にカーボンナノチューブを同時に、且つ効率良く固定化できる光グラフト重合方法を提供することである。

また、カーボンナノチューブを共有結合や静電気的相互作用により固定化しているため、水中又は空気中で長時間使用してもカーボンナノチューブが高分子フィルム5の表面から脱落することは少ないので、カーボンナノチューブ特有の性質を長時間安定に維持できる高機能性高分子フィルムを提供することも目的としている。

【0005】

上記問題を解決するため、本発明は、次のように構成したのである。

請求項1記載の発明は、グラフト重合膜付きフィルムに係り、高分子フィルムの両面に、アクリル酸、ジアリルジメチルアンモニウムクロリド、アクリロイルオキシエチルトリメチルアンモニウムクロリドからなるグラフト重合膜を形成したことを特徴とする。

請求項2記載の発明は、請求項1記載のグラフト重合膜付きフィルムにおいて、前記高分子フィルムが、ポリエチレン、ポリプロピレン、ポリメチルメタクリレート、ポリエチレンテレフタレート、酢酸セルロース、ポリオレフィン、ポリアクリロニトリル、ポリフッ化ビニリデン、ポリスルホン、ポリエーテル、ポリアミド、ポリイミド、ポリジメチルシロキサン、ポリカーボネート、ニトロセルロース、ポリテトラフルオロエチレン、フッ素系イオン交換膜(ナフィオン)、エチレン−プロピレン共重合体、エチレン−テトラフルオロエチレン共重合体、テトラフルオロエチレン−クロロトリフルオロエチレン共重合体のいずれか1種類からなることを特徴とする。

【0006】

請求項3記載の発明は、グラフト重合膜付きフィルムの製造方法に係り、反応溶液と高分子フィルムとを石英セルに入れ、ホットプレートにより溶液を加熱し、紫外線を照射して反応させて前記高分子フィルムの表面にグラフト重合膜を形成するグラフト重合膜付きフィルムの製造方法において、前記ホットプレートの上に前記石英セルを数個載置し、前記石英セルの両側に一定の距離を置いて紫外線ランプを対向するように配置して前記紫外線を照射し、且つ紫外線ランプの外側に対向するように配置した反射鏡により前記紫外線を反射させて照射することを特徴とする。

請求項4記載の発明は、光グラフト重合装置に係り、反応溶液と高分子フィルムとを入れる石英セルと、前記石英セルを加熱するホットプレートと、前記反応溶液と高分子フィルムに照射し反応させる紫外線ランプとからなり、前記高分子フィルムにグラフト重合膜を形成しグラフト重合膜付きフィルムを作製する光グラフト重合装置において、前記石英セルを複数個載置し、その石英セルの両側に一定の距離を置いて紫外線ランプを対向するように配置し、且つ前記紫外線ランプの外側に反射鏡を対向するように配置したことを特徴とする。

請求項5記載の発明は、伸縮性高分子フィルムに係り、請求項1または2記載のグラフト重合膜付きフィルムを用いて、その表面に単層又は多層のカーボンナノチューブを固定化したことを特徴とする。

請求項6記載の発明は、伸縮性高分子フィルムの製造方法に係り、請求項1または2記載のグラフト重合膜付きフィルムの表面に、共有結合または静電気的相互作用により単層又は多層のカーボンナノチューブを固定化することを特徴とする。

請求項7記載の発明は、請求項6記載の伸縮性高分子フィルムの製造方法において、前記固定化の前処理として、濃硫酸と濃硝酸の混酸中にカーボンナノチューブを添加して超音波処理を行い、カーボンナノチューブの末端部や側面にカルボキシル基を形成させた切断カーボンナノチューブとし、つぎに前記切断カーボンナノチューブを純水に加えて超音波処理を行い分散溶液を作製することを特徴とする。

請求項8記載の発明は、請求項6または7記載の伸縮性高分子フィルムの製造方法において、前記共有結合が、アクリル酸をグラフト重合した高分子フィルムに、前記分散溶液、N-ヒドロキシこはく酸イミド、1-エチル-3-(3-ジメチルアミノプロピル)カルボジイミド、および10-ジアミノデカンを加えて、加熱・攪拌し、1,10-ジアミノデカンのアミノ基と、グラフト重合したポリアクリル酸及び前記切断カーボンナノチューブの末端部や側面に形成されたカルボキシル基とがアミド結合を形成して固定化させることを特徴とする。

請求項9記載の発明は、請求項6または7記載の伸縮性高分子フィルムの製造方法において、前記静電気的相互作用が、ジアリルジメチルアンモニウムクロリドとグラフト重合した高分子フィルムとを容器に入れ、前記切断カーボンナノチューブの分散溶液を加えて加熱・攪拌することにより固定化したことを特徴とする。

請求項10記載の発明は、請求項6または7記載の伸縮性高分子フィルムの製造方法において、前記静電気的相互作用が、炭酸水素ナトリウム水溶液に前記切断カーボンナノチューブを加えて超音波処理を行い、得られた分散溶液を遠心分離し、デカンテーションにより上澄み溶液を回収して前記切断カーボンナノチューブの炭酸水素ナトリウム水溶液とし、次に、アクリロイルオキシエチルトリメチルアンモニウムクロリドがグラフト重合された高分子フィルムを前記切断カーボンナノチューブの炭酸水素ナトリウム水溶液に浸漬し、純水洗浄、減圧加熱乾燥の工程を経て固定化したことを特徴とする。

【発明の効果】

【0007】

請求項1およびその従属項5〜10記載の発明によると、さまざまな種類の高分子フィルムの両面に、アリル基を有する各種モノマーを同時にグラフト重合することができる上に、単層又は多層カーボンナノチューブをグラフト重合膜の表面に強固に固定化することができる。

請求項3の製造方法および4記載光グラフト重合装置の発明によると、2本の紫外線ランプ3a、3bで数枚の高分子フィルムの両面を同時にグラフト重合することで表面改質することができる。

【0008】

以下、本発明の方法の具体的実施例について、図に基づいて説明する。

【実施例1】

【0009】

図1は、本発明の光グラフト重合装置の構成を示す平面図である。

図において、高分子フィルムと反応溶液が入った二面が透明な石英セル2を数個、ホットプレート1上に紫外線が入射できるようにして置き、その石英セル2の外側の両側に一定の距離をおいて紫外線ランプ3a、3bが対向するように配置している。さらに、紫外線ランプ3a、3bの外側に矩形の反射鏡4a、4bが対向するように配置されている。そのため、数枚の高分子フィルムの両面を同時にグラフト重合することができる。

また、紫外線ランプ3a,3bの外側に光を反射するための鏡を配置しているため、石英セル2の中にある高分子フィルムに照射された光子数も増加するので、10W程度の弱いパワーの低圧水銀ランプを用いても短時間に各種モノマーをグラフト重合することができる。なお、紫外線ランプ3a,3bに用いる紫外線ランプとしては、低圧水銀ランプの他に、超高圧水銀ランプやメタルハライドランプを用いても良いが、グラフト重合反応を短時間に終わらせるには超高圧水銀ランプを用いた方が好ましい。

【0010】

図2は、カーボンナノチューブが固定化された高機能性高分子フィルムの構成図である。図2において、5は高分子フィルム、6(6a,6b)はグラフト層、7(7a、7b)は導電層である。高分子フィルム5は、ポリエチレン、ポリプロピレン、ポリメチルメタクリレート、ポリエチレンテレフタレート、酢酸セルロース、ポリオレフィン、ポリアクリロニトリル、ポリフッ化ビニリデン、ポリスルホン、ポリエーテル、ポリアミド、ポリイミド、ポリジメチルシロキサン、ポリカーボネート、ニトロセルロース、ポリテトラフクオロエチレン、フッ素系イオン交換膜(ナフィオン)、エチレン−プロピレン共重合体、エチレン−テトラフルオロエチレン共重合体、テトラフルオロエチレン−クロロトリフルオロエチレン共重合体からなる。グラフト層6a,6bは、高分子フィルム5の両面に、アクリル酸、ジアリルジメチルアンモニウムクロリドなどのアリル基を有するモノマーがグラフト重合反応して形成されている。

【0011】

ここで、グラフト重合反応の一例を詳細に説明するが、本発明はそれらに限定されるものではない。

【0012】

重合例1

アクリル酸又はジアリルジメチルアンモニウムクロリド(以下、DADMAcと略称する。)をグラフト重合する場合、3.5mL容量の石英セル2に約7mm×3mmの大きさに切り取った高分子フィルム5を入れ、次に、0.2M−アクリル酸水溶液、又は0.4wt%−DADMAc水溶液を3.0mL、0.4wt%−AIBN水溶液を0.4mL、エタノール(99.5%)を0.1mL加え、高純度窒素ガス(99.995%)により数分間バブリングして溶存酸素を取り除いた。

そして、ホットプレート1を用いて反応溶液を70℃に加熱してから低圧水銀ランプ3a,3bを点灯させてグラフト重合反応を行った。

反応終了後、石英セル2から高分子フィルム5を取り出し、柔らかいペーパーで挟んで表面に付着している未反応のアクリル酸、DADMAcおよびAIBNを拭き取った。

さらに、ホットスターラーを用いて70℃に加熱した熱水(50mL)に高分子フィルム5を入れて、約6時間攪拌して未反応のアクリル酸、DADMAc及びAIBNを除去した。

次に、高分子フィルム5を柔らかいペーパーで挟んで、表面に付着している水滴を拭き取り、減圧加熱乾燥機の中に入れて60℃で一晩乾燥させて、アクリル酸及びDADMAcからなるグラフト層6a、6bを高分子フィルム5の表面に形成させた。

【0013】

重合例2

アクリロイルオキシエチルトリメチルアンモニウムクロリド(以下、AETMAcと略称する。)をグラフト重合する場合、上記の方法と同様に、石英セル2に1.0M−AETMAc水溶液を加え、窒素ガスを30分間バブリングして溶存酸素を取り除いた。

次に、27mM−ベンゾフェノン/アセトン溶液に高分子フィルム5を1分間浸漬した。さらに、窒素ガスを流し続けながら超高圧水銀ランプを点灯し、70℃で60分間反応させた。

反応終了後、高分子フィルム5を純水が入った容器に入れ、振とう機で24時間振とうすることで、未反応のベンゾフェノンを取り除いた。その後、減圧加熱乾燥の中に入れて、60℃で1時間乾燥させ、さらに一晩減圧乾燥させてAETMAcからなるグラフト層6a、6bを高分子フィルム5の表面上に形成させた。

【0014】

上記のグラフト重合反応に用いるビニルモノマーとしては、アクリル酸、ジアリルジメチルアンモニウムクロリド、アクリロイルオキシエチルトリメチルアンモニウムクロリドに限ったことではなく、アリルアミン、2−メチルアミン、N−メチルアリルアミンなどのアミン類、アリルアルコール、2−メチル−2−プロパノール、3−ブタノールなどのアルコール類、メタクリル酸、クロトン酸などのカルボン酸類、ビニル基を有するイオン性液体などを用いても良い。

ここで、高分子フィルム表面へのカーボンナノチューブの固定化について詳細に説明する。

【0015】

固定化例1

混酸(濃硫酸:濃硝酸=3:1)200mLにカーボンナノチューブ(HiPco, CNI製)50mgを加え、バス型ソニケータ(BRANSON5510)を用いて40℃で3時間、超音波処理を行い、カーボンナノチューブの末端部や側面にカルボキシル基を形成させた。これを切断カーボンナノチューブとした(以下、cSWNTsと略称する)。

次に、10mgのcSWNTsを純水100mLに加え、バス型ソニケーターを用いて1時間の超音波処理を行い、cSWNTs分散溶液を作製した。そして、50mLの三角フラスコに、アクリル酸をグラフト重合した高分子フィルム5を入れ、そこにcSWNTs分散溶液20mL、20mM−N-ヒドロキシこはく酸イミドを0.2mL、20mM−1-エチル-3-(3-ジメチルアミノプロピル)カルボジイミドを0.2mL、10mM−1,10-ジアミノデカンを0.2mL加え、ホットスターラーを用いて50℃で3時間、加熱・攪拌すると、1,10-ジアミノデカンのアミノ基と、グラフト重合したポリアクリル酸及びcSWNTsの末端部や側面に形成されたカルボキシル基とがアミド結合を形成してcSWNTsを高分子フィルム5の表面上に固定化させることができた。

【0016】

固定化例2

DADMAcをグラフト重合した高分子フィルム5を、50mLの三角フラスコを入れ、そこにcSWNTsの分散溶液を20mL加えたあと、ホットスターラーを用いて50℃で一晩、加熱・攪拌したことで、カチオン性ポリマーのPDADMAcとcSWNTsとが静電気的相互作用によりcSWNTsが高分子フィルム5の表面上に固定化した。

【0017】

固定化例3

10mM−炭酸水素ナトリウム水溶液5mLにcSWNTsを1mg加え、バス型ソニケーターを用いて1時間超音波処理を行い、得られた分散溶液を室温にて10000×gで1時間遠心分離(SIGMA3 K30 C)し、デカンテーションにより上澄み溶液を回収し、cSWNTsの炭酸水素ナトリウム水溶液を得た。次に、上記のAETMAcがグラフト重合された高分子フィルムをcSWNTs炭酸水素ナトリウム水溶液に一晩浸漬させた。純水で洗浄した後、60℃で1時間、減圧加熱乾燥させ、さらに一晩減圧乾燥させることでカチオン性ポリマーのPAETMAcとcSWNTsとが静電気的相互作用により高分子フィルム5の表面に固定化した。

このように、アニオン性ポリマーのポリアクリル酸のカルボキシル基と、cSWNTsの末端部や側面に形成されたカルボキシル基と、エチレンジアミンや1,10−ジアミノデカンのアミノ基とがアミド結合を形成したり、カチオン性ポリマーのPDADMAcおよびPAETMAcと、cSWNTsとが静電気的相互作用することで、cSWNTsが高分子フィルム5の両面に強固に固定化されている。

以上のことから、水中で高分子フィルム5に電位を印加して駆動(変形)しても、cSWNTs高分子フィルム5の表面から脱落する可能性は少ないため、カーボンナノチューブ特有の優れた電気伝導性、熱伝導性、耐熱性、耐薬品性などの性質を様々な高分子材料の表面に長時間維持することが可能となる。

【0018】

結 果

高分子フィルム5としてフッ素系イオン交換膜(ナフィオン)を用い、その表面上にアクリル酸及びDADMAcを70℃で5時間、グラフト重合した時のグラフト率と、cSWNTsを固定化した後に、水による接触角を測定した結果を表1に示す。なお、表面処理していないナフィオンは未改質ナフィオン、アクリル酸をグラフト重合し、cSWNTsを固定化したナフィオンはN-AA-g-cSWNTs、ジアリルジメチルアンモニウムクロリドをグラフト重合し、cSWNTsを固定化したナフィオンはN-DADMA-g-cSWNTsと記載している。

グラフト率とは、次の定義で用いている。

・グラフト率(%)=[(グラフト重合膜付フィルムの重量)÷(未改質ポリマーの重量)]×100

・接触角は、接触角が小さくなるほどよい。その理由は、グラフト重合膜を付着させると、親水性が大きくなり、すなわち、接触角が小さくなるので、カーボンナノチューブなどを結合し易くなるからである。

高分子フィルムは疎水性であることから水に対する接触角は大きい値(70°〜90°)となる。それがグラフト重合膜を形成すると、接触角が小さな値になり、カーボンナノチューブの末端部や側面の官能基(カルボキシル基)の効果により高分子フィルムの表面が親水性に変化したと思われる。親水性になると、水に浸漬したとき、水分子の付着量が増えるので、電位を印加した時の変位量(伸縮量)が大きくなると期待できる。

【表1】

未改質のナフィオンの水による接触角は85.2°であったのが、N-AA-g-cSWNTsでは、グラフト率4.0%の時の接触角は70.3°となり、グラフト率が8.0%に向上すると、接触角は67.8°に低下し、N-AA-g-cSWNTsの表面が未改質ナフィオンよりも親水性に変化している。

また、N-DADMA-g-cSWNTsにおいても、グラフト率12.8%の時の接触角は65.8°となり、グラフト率が15.2%に向上すると接触角は63.1°となり、N-DADMA-g-cSWNTsの表面がさらに親水性に変化している。

これらは、アニオン性又はカチオン性モノマーのグラフト率が向上すると、高分子フィルム5の表面へのcSWNTsの固定化量も増えるので、それに伴い高分子フィルム5の表面に存在するカルボキシル基の数も増えるため、ナフィオン表面が疎水性から親水性に変化したものと思われる。

さらに、図3は走査型電子顕微鏡のSEM写真である。

図3(a)は、ジアリルジメチルアンモニウムクロリドをグラフト重合し、静電気的相互作用によりcSWNTsを固定化した高分子フィルム5表面のSEM写真である。図3(b)は図3(a)の一部の拡大図である。SEM写真を見ると、cSWNTsに由来する糸状の像が確認できる。その直径は18〜87nmであることから、カーボンナノチューブがバンドルを形成した状態で高分子フィルム5の表面に固定化していると思われる。

【産業上の利用可能性】

【0019】

本発明の高機能性高分子フィルムは、電圧を印加することで伸縮するアクチュエータ素子や各種センサー材料としての用途に適用できる。

【図面の簡単な説明】

【0020】

【図1】本発明の光グラフト重合装置の構成を示す図である。

【図2】本発明の高機能性高分子フィルムの構成を示す模式断面図である。

【図3】本発明の高分子フィルムの表面状況を示す走査型電子顕微鏡写真である。

【図4】従来の高分子フィルムの構成を示す模式断面図である。

【符号の説明】

【0021】

1 ホットプレート

2 石英セル

3a、3b 低圧水銀ランプ

4a、4b 反射鏡

5 高分子フィルム

6a、6b グラフト層

7a、7b 導電層

【特許請求の範囲】

【請求項1】

高分子フィルムの両面に、アクリル酸、ジアリルジメチルアンモニウムクロリド、アクリロイルオキシエチルトリメチルアンモニウムクロリドからなるグラフト重合膜を形成したことを特徴とするグラフト重合膜付きフィルム。

【請求項2】

前記高分子フィルムは、ポリエチレン、ポリプロピレン、ポリメチルメタクリレート、ポリエチレンテレフタレート、酢酸セルロース、ポリオレフィン、ポリアクリロニトリル、ポリフッ化ビニリデン、ポリスルホン、ポリエーテル、ポリアミド、ポリイミド、ポリジメチルシロキサン、ポリカーボネート、ニトロセルロース、ポリテトラフルオロエチレン、フッ素系イオン交換膜(ナフィオン)、エチレン−プロピレン共重合体、エチレン−テトラフルオロエチレン共重合体、テトラフルオロエチレン−クロロトリフルオロエチレン共重合体のいずれか1種類からなることを特徴とする請求項1記載のグラフト重合膜付きフィルム。

【請求項3】

反応溶液と高分子フィルムとを石英セルに入れ、ホットプレートにより溶液を加熱し、紫外線を照射して反応させて前記高分子フィルムの表面にグラフト重合膜を形成するグラフト重合膜付きフィルムの製造方法において、

前記ホットプレートの上に前記石英セルを数個載置し、前記石英セルの両側に一定の距離を置いて紫外線ランプを対向するように配置して前記紫外線を照射し、且つ紫外線ランプの外側に対向するように配置した反射鏡により前記紫外線を反射させて照射することを特徴とするグラフト重合膜付きフィルムの製造方法。

【請求項4】

反応溶液と高分子フィルムとを入れる石英セルと、前記石英セルを加熱するホットプレートと、前記反応溶液と高分子フィルムに照射し反応させる紫外線ランプとからなり、前記高分子フィルムにグラフト重合膜を形成しグラフト重合膜付きフィルムを作製する光グラフト重合装置において、

前記石英セルを複数個載置し、その石英セルの両側に一定の距離を置いて紫外線ランプを対向するように配置し、且つ前記紫外線ランプの外側に反射鏡を対向するように配置したことを特徴とする光グラフト重合装置。

【請求項5】

請求項1または2記載のグラフト重合膜付きフィルムを用いて、

その表面に単層又は多層のカーボンナノチューブを固定化したことを特徴とする伸縮性高分子フィルム。

【請求項6】

請求項1または2記載のグラフト重合膜付きフィルムの表面に、共有結合または静電気的相互作用により単層又は多層のカーボンナノチューブを固定化することを特徴とする伸縮性高分子フィルムの製造方法。

【請求項7】

前記固定化の前処理として、濃硫酸と濃硝酸の混酸中にカーボンナノチューブを添加して超音波処理を行い、カーボンナノチューブの末端部や側面にカルボキシル基を形成させた切断カーボンナノチューブとし、つぎに前記切断カーボンナノチューブを純水に加えて超音波処理を行い分散溶液を作製することを特徴とする請求項6記載の伸縮性高分子フィルムの製造方法。

【請求項8】

前記共有結合は、アクリル酸をグラフト重合した高分子フィルムに、前記分散溶液、N-ヒドロキシこはく酸イミド、1-エチル-3-(3-ジメチルアミノプロピル)カルボジイミド、および10-ジアミノデカンを加えて、加熱・攪拌し、1,10-ジアミノデカンのアミノ基と、グラフト重合したポリアクリル酸及び前記切断カーボンナノチューブの末端部や側面に形成されたカルボキシル基とがアミド結合を形成して固定化させることを特徴とする請求項6または7記載の伸縮性高分子フィルムの製造方法。

【請求項9】

前記静電気的相互作用は、ジアリルジメチルアンモニウムクロリドとグラフト重合した高分子フィルムとを容器に入れ、前記切断カーボンナノチューブの分散溶液を加えて加熱・攪拌することにより固定化したことを特徴とする請求項6または7記載の伸縮性高分子フィルムの製造方法。

【請求項10】

前記静電気的相互作用は、炭酸水素ナトリウム水溶液に前記切断カーボンナノチューブを加えて超音波処理を行い、得られた分散溶液を遠心分離し、デカンテーションにより上澄み溶液を回収して前記切断カーボンナノチューブの炭酸水素ナトリウム水溶液とし、次に、アクリロイルオキシエチルトリメチルアンモニウムクロリドがグラフト重合された高分子フィルムを前記切断カーボンナノチューブの炭酸水素ナトリウム水溶液に浸漬し、純水洗浄、減圧加熱乾燥の工程を経て固定化したことを特徴とする請求項6記載の伸縮性高分子フィルムの製造方法。

【請求項1】

高分子フィルムの両面に、アクリル酸、ジアリルジメチルアンモニウムクロリド、アクリロイルオキシエチルトリメチルアンモニウムクロリドからなるグラフト重合膜を形成したことを特徴とするグラフト重合膜付きフィルム。

【請求項2】

前記高分子フィルムは、ポリエチレン、ポリプロピレン、ポリメチルメタクリレート、ポリエチレンテレフタレート、酢酸セルロース、ポリオレフィン、ポリアクリロニトリル、ポリフッ化ビニリデン、ポリスルホン、ポリエーテル、ポリアミド、ポリイミド、ポリジメチルシロキサン、ポリカーボネート、ニトロセルロース、ポリテトラフルオロエチレン、フッ素系イオン交換膜(ナフィオン)、エチレン−プロピレン共重合体、エチレン−テトラフルオロエチレン共重合体、テトラフルオロエチレン−クロロトリフルオロエチレン共重合体のいずれか1種類からなることを特徴とする請求項1記載のグラフト重合膜付きフィルム。

【請求項3】

反応溶液と高分子フィルムとを石英セルに入れ、ホットプレートにより溶液を加熱し、紫外線を照射して反応させて前記高分子フィルムの表面にグラフト重合膜を形成するグラフト重合膜付きフィルムの製造方法において、

前記ホットプレートの上に前記石英セルを数個載置し、前記石英セルの両側に一定の距離を置いて紫外線ランプを対向するように配置して前記紫外線を照射し、且つ紫外線ランプの外側に対向するように配置した反射鏡により前記紫外線を反射させて照射することを特徴とするグラフト重合膜付きフィルムの製造方法。

【請求項4】

反応溶液と高分子フィルムとを入れる石英セルと、前記石英セルを加熱するホットプレートと、前記反応溶液と高分子フィルムに照射し反応させる紫外線ランプとからなり、前記高分子フィルムにグラフト重合膜を形成しグラフト重合膜付きフィルムを作製する光グラフト重合装置において、

前記石英セルを複数個載置し、その石英セルの両側に一定の距離を置いて紫外線ランプを対向するように配置し、且つ前記紫外線ランプの外側に反射鏡を対向するように配置したことを特徴とする光グラフト重合装置。

【請求項5】

請求項1または2記載のグラフト重合膜付きフィルムを用いて、

その表面に単層又は多層のカーボンナノチューブを固定化したことを特徴とする伸縮性高分子フィルム。

【請求項6】

請求項1または2記載のグラフト重合膜付きフィルムの表面に、共有結合または静電気的相互作用により単層又は多層のカーボンナノチューブを固定化することを特徴とする伸縮性高分子フィルムの製造方法。

【請求項7】

前記固定化の前処理として、濃硫酸と濃硝酸の混酸中にカーボンナノチューブを添加して超音波処理を行い、カーボンナノチューブの末端部や側面にカルボキシル基を形成させた切断カーボンナノチューブとし、つぎに前記切断カーボンナノチューブを純水に加えて超音波処理を行い分散溶液を作製することを特徴とする請求項6記載の伸縮性高分子フィルムの製造方法。

【請求項8】

前記共有結合は、アクリル酸をグラフト重合した高分子フィルムに、前記分散溶液、N-ヒドロキシこはく酸イミド、1-エチル-3-(3-ジメチルアミノプロピル)カルボジイミド、および10-ジアミノデカンを加えて、加熱・攪拌し、1,10-ジアミノデカンのアミノ基と、グラフト重合したポリアクリル酸及び前記切断カーボンナノチューブの末端部や側面に形成されたカルボキシル基とがアミド結合を形成して固定化させることを特徴とする請求項6または7記載の伸縮性高分子フィルムの製造方法。

【請求項9】

前記静電気的相互作用は、ジアリルジメチルアンモニウムクロリドとグラフト重合した高分子フィルムとを容器に入れ、前記切断カーボンナノチューブの分散溶液を加えて加熱・攪拌することにより固定化したことを特徴とする請求項6または7記載の伸縮性高分子フィルムの製造方法。

【請求項10】

前記静電気的相互作用は、炭酸水素ナトリウム水溶液に前記切断カーボンナノチューブを加えて超音波処理を行い、得られた分散溶液を遠心分離し、デカンテーションにより上澄み溶液を回収して前記切断カーボンナノチューブの炭酸水素ナトリウム水溶液とし、次に、アクリロイルオキシエチルトリメチルアンモニウムクロリドがグラフト重合された高分子フィルムを前記切断カーボンナノチューブの炭酸水素ナトリウム水溶液に浸漬し、純水洗浄、減圧加熱乾燥の工程を経て固定化したことを特徴とする請求項6記載の伸縮性高分子フィルムの製造方法。

【図1】

【図2】

【図4】

【図3】

【図2】

【図4】

【図3】

【公開番号】特開2008−50469(P2008−50469A)

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願番号】特願2006−228351(P2006−228351)

【出願日】平成18年8月24日(2006.8.24)

【出願人】(000006622)株式会社安川電機 (2,482)

【出願人】(504145342)国立大学法人九州大学 (960)

【Fターム(参考)】

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願日】平成18年8月24日(2006.8.24)

【出願人】(000006622)株式会社安川電機 (2,482)

【出願人】(504145342)国立大学法人九州大学 (960)

【Fターム(参考)】

[ Back to top ]