グリセリンの水素化分解物の製造方法

【課題】グリセリンと水素の反応により、高い選択率で1,3−プロパンジオールを得ることができ、さらに、製造プロセスが簡便であり、コスト面で有利なグリセリンの水素化分解物の製造方法を提供する。

【解決手段】反応器にグリセリンを含む原料液及び水素を連続的に供給し、前記反応器中で、触媒の存在下において前記グリセリンと水素とを反応させ、グリセリンの水素化分解物を含む反応混合物を前記反応器から連続的に排出させる反応工程を少なくとも含み、前記触媒は、担体に担持されたイリジウムと、ニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属とを含む触媒であり、前記反応器は、トリクルベッド反応器であることを特徴とするグリセリンの水素化分解物の製造方法。

【解決手段】反応器にグリセリンを含む原料液及び水素を連続的に供給し、前記反応器中で、触媒の存在下において前記グリセリンと水素とを反応させ、グリセリンの水素化分解物を含む反応混合物を前記反応器から連続的に排出させる反応工程を少なくとも含み、前記触媒は、担体に担持されたイリジウムと、ニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属とを含む触媒であり、前記反応器は、トリクルベッド反応器であることを特徴とするグリセリンの水素化分解物の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、グリセリンの水素化分解物の製造方法に関する。より詳しくは、グリセリンと水素とを反応させることにより、グリセリンの水素化分解物である1,3−プロパンジオール、1,2−プロパンジオール、1−プロパノール、2−プロパノール等のアルコール類を製造する方法に関する。

【背景技術】

【0002】

従来、グリセリン(グリセロール)と水素とを反応させることによって、グリセリンの少なくとも1つの水酸基が水素化された水素化分解物としての各種アルコール類(例えば、1,3−プロパンジオール、1,2−プロパンジオール、1−プロパノール、2−プロパノール等)を製造する方法が知られている。近年、このようなグリセリンの水素化分解物の中でも、特に、ポリエステルやポリウレタンの原料などとして有用な1,3−プロパンジオールに注目が集められている。このため、グリセリンと水素の反応により、高い選択率で1,3−プロパンジオールを製造する方法の開発が求められている。

【0003】

グリセリンの水素化分解物の製造方法として、グリセリンと水素の反応において銅を含む固体触媒を水素化触媒として用いる方法が知られている(特許文献1参照)。しかしながら、当該方法により得られるグリセリンの水素化分解物は、1,2−プロパンジオールを主たる生成物とするものであり、当該方法における1,3−プロパンジオールの選択率は高いものではなかった。

【0004】

また、白金、パラジウム及びルテニウムから選ばれる少なくとも1種の金属成分を含む触媒及びレニウム成分を含む触媒の存在下、オートクレーブ中でグリセリンと水素とを接触させることによってグリセリンの水素化分解物を製造する方法が知られている(特許文献2参照)。しかしながら、当該方法は、グリセリンと水素との反応をオートクレーブなどの回分式(バッチ式)の反応器中で行うものであるため、触媒の除去(分離)プロセスを要し、製造プロセスが煩雑であるという問題を有していた。また、当該方法における1,3−プロパンジオールの選択率は満足できる値ではなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−18602号公報

【特許文献2】国際公開第2008/069120号

【発明の概要】

【発明が解決しようとする課題】

【0006】

従って、本発明の目的は、グリセリンと水素の反応により、高い選択率で1,3−プロパンジオールを得ることができ、さらに、触媒の分離プロセスが不要である等、製造プロセスが簡便であり、コスト面で有利なグリセリンの水素化分解物の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者は、上記課題を解決するために鋭意検討した結果、グリセリンと水素の反応において特定の触媒を使用し、さらに、特定の反応器を用いることにより、グリセリンの水素化分解物の中でも特に、1,3−プロパンジオールを高い選択率で得ることができ、さらに、触媒分離プロセスが不要で、かつ触媒の再生処理も容易であるため、製造プロセスが簡便でコスト面で有利であることを見出し、本発明を完成させた。

【0008】

すなわち、本発明は、反応器にグリセリンを含む原料液及び水素を連続的に供給し、前記反応器中で、触媒の存在下において前記グリセリンと水素とを反応させ、グリセリンの水素化分解物を含む反応混合物を前記反応器から連続的に排出させる反応工程を少なくとも含み、前記触媒は、担体に担持されたイリジウムと、ニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属とを含む触媒であり、前記反応器は、トリクルベッド反応器であることを特徴とするグリセリンの水素化分解物の製造方法を提供する。

【0009】

さらに、前記反応工程における反応温度が80〜350℃である前記のグリセリンの水素化分解物の製造方法を提供する。

【0010】

さらに、前記反応工程における反応圧力が1〜50MPaである前記のグリセリンの水素化分解物の製造方法を提供する。

【0011】

さらに、前記原料液におけるグリセリンの濃度が20〜98重量%である前記のグリセリンの水素化分解物の製造方法を提供する。

【0012】

さらに、前記反応工程における前記原料液の液基準空間速度が0.05〜100hr-1である前記のグリセリンの水素化分解物の製造方法を提供する。

【0013】

さらに、前記反応工程において前記反応器に供給されるグリセリンと水素のモル比[水素(mol)/グリセリン(mol)]が1〜100である前記のグリセリンの水素化分解物の製造方法を提供する。

【発明の効果】

【0014】

本発明のグリセリンの水素化分解物の製造方法は上記構成を有するため、該方法によると、生成するグリセリンの水素化分解物の中でも、特に、1,3−プロパンジオールが高い選択率で得られる。さらに、本発明のグリセリンの水素化分解物の製造方法は触媒分離プロセスが不要で、かつ触媒の再生処理も容易であるため、製造プロセスが簡便でコスト面で有利である。従って、本発明のグリセリンの水素化分解物の製造方法によると、特に、1,3−プロパンジオールを高い生産性で製造することができる。

【図面の簡単な説明】

【0015】

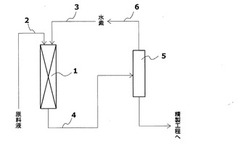

【図1】図1は、本発明のグリセリンの水素化分解物の製造方法の一例を示すフロー図である。

【発明を実施するための形態】

【0016】

本発明のグリセリンの水素化分解物の製造方法(単に「本発明の水素化分解物の製造方法」と称する場合がある)は、反応器にグリセリンを含む原料液及び水素を連続的に供給し、上記反応器中で、触媒の存在下において上記グリセリンと水素とを反応させ、グリセリンの水素化分解物を含む反応混合物を連続的に上記反応器から排出させる反応工程を少なくとも含む方法である。なお、本明細書において「グリセリンの水素化分解物」とは、グリセリンが有する3つの水酸基(ヒドロキシル基)のうち、少なくとも一つが水素原子に置換された化合物、例えば、1,3−プロパンジオール、1,2−プロパンジオール、1−プロパノール、2−プロパノールを意味する。また、「反応混合物」とは、上述のグリセリンと水素の反応により得られる結果物を意味し、通常、グリセリンの水素化分解物のほか、未反応のグリセリン及び水素、溶媒等を含む。

【0017】

図1は、本発明の水素化分解物の製造方法の一例を示すフロー図である。図1において、1は反応器(トリクルベッド反応器)、2は原料液の供給ライン、3は水素の供給ラインを示す。また、4は反応混合物取り出しライン、5は高圧気液分離器、6は水素リサイクルラインを示す。なお、トリクルベッド反応器1は、後述のように、触媒が充填された触媒充填層を内部に有する。以下、図1を参照しながら、本発明の水素化分解物の製造方法の流れを簡単に説明する。

まず、トリクルベッド反応器1の上方から原料液と水素とを連続的に供給し、その後、反応器の内部で原料液中のグリセリンと水素とを、触媒充填層における触媒の存在下で反応させ、グリセリンの水素化分解物(反応生成物)を生成させる。そして、当該グリセリンの水素化分解物を含む反応混合物をトリクルベッド反応器1の下方の反応混合物取り出しライン4から連続的に取り出し、その後、必要に応じて、高圧気液分離器5により該反応混合物から水素を分離した後、精製工程にてグリセリンの水素化分解物を精製・単離する。また、高圧気液分離器5により分離した水素は、水素リサイクルライン6を通じて、再度トリクルベッド反応器1に供給して反応に再利用することもできる。なお、図1のフロー図により示される製造方法は、本発明の水素化分解物の製造方法の一例であり、特にこれに限定されるものではない。

【0018】

[原料液]

本発明の水素化分解物の製造方法において用いられる原料液は、グリセリンを必須成分として含有する。上記原料液は、グリセリンのほかに水や有機溶媒などの溶媒を含有した溶液であってもよいし、溶媒を実質的に含まない、例えば、グリセリンのみから構成されたものであってもよい。上記有機溶媒としては、特に限定されないが、例えば、メタノール、エタノール、イソプロパノール、n−ブタノールなどが挙げられる。中でも、上記原料液は、反応性の観点で、グリセリンの水溶液であることが好ましい。

【0019】

上記原料液に用いられるグリセリンは、特に限定されず、精製グリセリンであってもよいし、粗製グリセリンであってもよい。また、上記グリセリンは、エチレン、プロピレンなどから化学合成されたグリセリンであってもよいし、バイオディーゼルの製造における植物油などのエステル交換反応で生じるような天然資源由来のグリセリンであってもよい。さらに、上記グリセリンとしては、本発明の水素化分解物の製造方法により得られた反応混合物から回収したグリセリンを利用(再利用)することもできる。

【0020】

上記原料液に用いられるグリセリンの純度は、特に限定されないが、触媒の失活を抑制する観点で、90重量%以上(例えば、90〜100重量%)が好ましく、より好ましくは95重量%以上、さらに好ましくは98重量%以上である。

【0021】

上記原料液におけるグリセリンの濃度(原料液100重量%に対する濃度)は、特に限定されないが、20〜98重量%が好ましく、より好ましくは20〜90重量%、さらに好ましくは40〜90重量%、特に好ましくは60〜80重量%である。グリセリンの濃度が20重量%未満であると、グリセリンの反応率(転化率)が低下する場合がある。一方、グリセリンの濃度が98重量%を超えると、粘度が高くなり、操作が煩雑になる場合がある。

【0022】

上記原料液には、上述のグリセリン、水、有機溶媒のほか、例えば、酸を添加してもよい。上記酸としては、特に限定されず、公知乃至慣用の酸、例えば、塩酸、硫酸、硝酸等が例示される。

【0023】

上記原料液には、本発明の効果を阻害しない範囲でその他の成分(例えば、アルコール類など)を含有させてもよい。また、上記原料液には、例えば、グリセリンの原料に由来する不純物(例えば、長鎖脂肪酸、金属塩、チオールやチオエーテルなどの含硫黄化合物、アミンなどの含窒素化合物等)が含まれる場合があるが、このような不純物は触媒を劣化させるおそれがあるため、公知乃至慣用の方法(例えば、蒸留、吸着、イオン交換、晶析、抽出等)により、できるだけ原料液から除去することが好ましい。

【0024】

上記原料液は、特に限定されないが、グリセリンと、必要に応じて水や有機溶媒、その他の成分とを均一に混合することにより得られる。この場合の混合には、特に限定されないが、例えば、公知乃至慣用の攪拌機などを用いることができる。

【0025】

[水素]

本発明の水素化分解物の製造方法において用いる水素(水素ガス)は、そのままで(実質的に水素のみの状態で)用いてもよいし、窒素、アルゴン、ヘリウムなどの不活性ガス等により希釈した状態で用いてもよい。また、さらに、水素としては、本発明の水素化分解物の製造方法により得られた反応混合物から回収した水素を利用(再利用)することもできる。

【0026】

[反応器]

本発明の水素化分解物の製造方法において用いられる反応器は、トリクルベッド反応器である。トリクルベッド反応器とは、固体触媒が充填された触媒充填層を内部に有し、該触媒充填層に対して液体(本発明では、原料液)と気体(本発明では、水素)とを共に、反応器の上方から下向流(気液下向並流)で流通する形式の反応器(固定床連続反応装置)である。

【0027】

本発明の水素化分解物の製造方法においては、反応器としてトリクルベッド反応器を採用することにより、原料であるグリセリンを気化することなく、気液固三相で反応を進行させることができるため、コスト面で有利である。また、トリクルベッド反応器中では、グリセリンを含有する原料液が触媒表面に薄膜を形成しながら下方に流通するため、原料液と水素の界面(気液界面)から触媒表面までの距離が短く、原料液に溶解した水素の触媒表面への拡散が容易となり、グリセリンの水素化分解物(特に、1,3−プロパンジオール)が効率的に生成する。また、グリセリンと水素の反応生成物からの触媒の分離プロセスも不要で、触媒の再生処置も容易であるため、製造プロセスが簡便でありコスト面で優れる。

【0028】

なお、上記トリクルベッド反応器の材質や形状、サイズ(例えば、塔径や塔長など)等は、特に限定されず、公知乃至慣用のトリクルベッド反応器の中から、反応の規模等に応じて適宜選択することができる。また、上記トリクルベッド反応器は、単一の反応管により構成されるものであってもよいし、複数の反応管により構成された多段反応器であってもよい。上記トリクルベッド反応器が多段反応器である場合の反応管の数は、適宜選択でき、特に限定されない。また、上記トリクルベッド反応器が多段反応器である場合には、当該反応器は、複数の反応管が直列に設置されたものであってもよいし、複数の反応管が並列に配置されたものであってもよい。

【0029】

[触媒]

本発明の水素化分解物の製造方法において使用する触媒は、担体に担持されたイリジウムと、ニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属とを含む触媒(水素化触媒)である。上記触媒の存在下でグリセリンと水素の反応を進行させることにより、グリセリンの水素化分解物の中でも、特に、1,3−プロパンジオールを高い選択率で得ることができる。

【0030】

上記触媒における担体は、特に限定されないが、例えば、無機酸化物や活性炭などの無機物担体、イオン交換樹脂等の有機物担体などが挙げられる。上記無機酸化物としては、特に限定されないが、例えば、二酸化ケイ素(SiO2)、二酸化チタン(TiO2)、二酸化ジルコニウム(ZrO2)、酸化アルミニウム(Al2O3)、酸化錫(SnO2)、酸化マグネシウム(MgO)、これらの無機酸化物の2種以上の複合体(例えば、βゼオライト(Na)等のゼオライトなど)などが挙げられる。中でも、酸点を有する点で、ゼオライト等の固体酸担体が好ましい。

【0031】

上記触媒において、担体に担持されたイリジウム(Ir)の量は、特に限定されないが、イリジウムと担体の総量(100重量%)に対して、0.01〜50重量%が好ましく、より好ましくは1〜20重量%である。イリジウムの量が0.01重量%未満であると、グリセリンの転化率が著しく低下する場合がある。一方、イリジウムの量が50重量%を超えると、触媒費用が高くなり、経済的に不都合になる場合がある。なお、上記触媒において、担体に担持されるイリジウムの量は、例えば、触媒の調製時に、担体に対して含浸させる溶液(イリジウムを含有する溶液)の濃度や含浸させる量などを選択することにより制御できる。

【0032】

上記触媒におけるイリジウムは、特に限定されず、公知乃至慣用の担持方法により担体に担持させることができる。具体的には、例えば、イリジウムを含有する溶液(例えば、塩化イリジウム酸水溶液など)を担体に含浸させた後、乾燥させ、次いで焼成する方法により担持させることができる。なお、イリジウムを含有する溶液の担体への含浸、及び乾燥は、繰り返して実施することにより、担体に担持させるイリジウムの量を多くすることができる。イリジウムを含有する溶液を含浸させる際の温度、該溶液を含浸させた担体を乾燥させる際の温度は、特に限定されない。

【0033】

イリジウムを含有する溶液を含浸させ、乾燥させた後の担体を焼成する際の温度は、特に限定されないが、例えば、大気中において427〜727℃が好ましく、より好ましくは427〜527℃である。また、焼成する際の雰囲気は、上述のように大気中に限定されず、例えば、窒素、アルゴン等の不活性ガス雰囲気、水素等の還元性ガス雰囲気などで焼成することができる。中でも、不活性ガス雰囲気、還元性ガス雰囲気が好ましい。

【0034】

上記触媒は、上述の担体に担持されたイリジウムのほか、ニッケル(Ni)、レニウム(Re)、ロジウム(Rh)、パラジウム(Pd)、白金(Pt)、及びオスミウム(Os)からなる群より選択された少なくとも1種以上の金属(金属元素)を含む。上記金属(Ni、Re、Rh、Pd、Pt、及びOsからなる群より選択された少なくとも1種以上の金属)を含むことにより、グリセリンの水素化分解物中の1,3−プロパンジオールの選択率が向上する。上記金属の中でも、特に、1,3−プロパンジオールの選択率向上の観点で、レニウムが好ましい。

【0035】

上記触媒において、ニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属が含まれる態様は、特に限定されないが、例えば、上記金属が金属単体、金属塩、又は金属錯体として含まれる態様、若しくは、上記金属が担体に担持された状態で含まれる態様などが挙げられる。上記の中でも、ニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属は、担体に担持された状態で含まれていることが好ましく、イリジウムを担持している担体に担持された状態で含まれていることが特に好ましい。即ち、上記触媒は、担体に、イリジウム並びにニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属が担持された触媒であることが好ましい。

【0036】

上記触媒における、上記のニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムの量(合計量)は、特に限定されないが、イリジウム(100重量部)に対して、10〜1000重量部が好ましく、より好ましくは50〜500重量部である。上記合計量が10重量部未満であると、1,3−プロパンジオールの選択率が低下する場合がある。一方、上記合計量が1000重量部を超えると、製造コストが高くなる場合がある。

【0037】

上記のニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属を担体に担持させる場合、その方法は特に限定されず、公知乃至慣用の担持方法を利用することができる。具体的には、例えば、ニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属含有溶液を担体(例えば、イリジウムを含有する溶液を含浸させ、乾燥させた後の担体)に含浸し、乾燥させた後、焼成する方法などが挙げられる。なお、上記金属含有溶液を含浸させる際の温度、該溶液を含浸させた担体を乾燥させる際の温度は特に限定されない。また、上記担体を焼成する際の温度も、特に限定されず、例えば、上述の温度範囲から適宜選択することができる。

【0038】

上記触媒が、担体にイリジウム及びレニウムを担持した触媒である場合、レニウム(Re)とイリジウム(Ir)のモル比([Re]/[Ir])は、特に限定されないが、3/2以下が好ましく、より好ましくは1/7〜2/3である。レニウムとイリジウムのモル比([Re]/[Ir])が3/2を超えると、1,3−プロパンジオールの選択率が低下する場合がある。

【0039】

[本発明の水素化分解物の製造方法]

本発明の水素化分解物の製造方法は、反応器にグリセリンを含む原料液及び水素を連続的に供給し、上記反応器中で、触媒の存在において上記グリセリンと水素とを反応させ、グリセリンの水素化分解物を含む反応混合物を上記反応器から連続的に排出(流出)させる反応工程を少なくとも含み、上記触媒は上述の特定の触媒(水素化触媒)であり、上記反応器はトリクルベッド反応器であることを特徴とする。

【0040】

本発明の水素化分解物の製造方法においては、トリクルベッド反応器の内部に上記触媒が充填された触媒充填層が設置される。該トリクルベッド反応器に充填される上記触媒の平均粒径は、特に限定されないが、過剰な圧力損失を伴わない点で、100〜10000μmが好ましく、より好ましくは1000〜5000μmである。また、上記触媒の形状は、粉末状、粒状、成型(成型体状)などを例示することができ、特に限定されない。

【0041】

なお、トリクルベッド反応器の内部における触媒充填層は、特に限定されず、公知乃至慣用の方法に従って配置することができる。また、必要に応じて、例えば、反応熱による過熱を抑制するために触媒充填層を2以上の位置に分割(分離)して配置してもよい。

【0042】

上記反応工程における原料液の液基準空間速度(LHSV)は、特に限定されないが、0.05〜100hr-1(h-1)が好ましく、より好ましくは0.1〜50hr-1、さらに好ましくは0.5〜20hr-1である。原料液の液基準空間速度が0.05hr-1未満であると、グリセリンの水素化分解物(特に、1,3−プロパンジオール)の生産性が低下する場合がある。一方、原料液の液基準空間速度が100hr-1を超えると、グリセリンの反応率(転化率)が低下する場合がある。なお、上記液基準空間速度は、反応器への原料液の供給速度(体積流量)の触媒充填体積に対する比([原料液の供給速度(L/hr-1)/触媒充填体積(L)])で表される。

【0043】

上記反応工程において上記反応器に供給されるグリセリンと水素のモル比(供給モル比)[水素(mol)/グリセリン(mol)]は、特に限定されないが、1〜100が好ましく、より好ましくは1.5〜50、さらに好ましくは2〜30である。上記モル比が1未満であると、グリセリンの反応率(転化率)が低下する場合がある。一方、上記供給量のモル比が100を超えると、1,3−プロパンジオールの選択率が低下する場合がある。

【0044】

上記反応工程におけるグリセリンと水素の反応温度は、特に限定されないが、80〜350℃が好ましく、より好ましくは90〜300℃、さらに好ましくは100〜200℃である。反応温度が80℃未満であると、グリセリンの反応率(転化率)が低下する場合がある。一方、反応温度が350℃を超えると、グリセリンの分解(例えば、炭素−炭素結合の開裂など)が生じやすく、グリセリンの水素化分解物(特に、1,3−プロパンジオール)の選択率が低下する場合がある。

【0045】

上記反応工程におけるグリセリンと水素の反応圧力(グリセリンと水素の反応における水素圧)は、特に限定されないが、1〜50MPaが好ましく、より好ましくは3〜40MPa、さらに好ましくは5〜30MPaである。反応圧力が1MPa未満であると、グリセリンの反応率(転化率)が低下する場合がある。一方、反応圧力が50MPaを超えると、トリクルベッド反応器がより高度な耐圧性を備える必要があるため、製造コストが高くなってしまう場合がある。

【0046】

本発明の水素化分解物の製造方法は、上記反応工程以外にも、必要に応じてその他の工程が含まれていてもよい。具体的には、例えば、原料液と水素を反応器に供給する前に、グリセリンを精製したり、原料液を調製・精製したりする工程等を含んでいてもよいし、反応器から排出(流出)させた反応混合物(例えば、グリセリン、水素、及びグリセリンの水素化分解物等を含む)を分離したり、グリセリンの水素化分解物を精製する工程等を含んでいてもよい。なお、これらの工程は、本発明の水素化分解物の製造方法の反応工程とは別ラインで実施してもよいし、上記反応工程と一連の工程として(即ち、インラインで)実施してもよい。

【0047】

本発明の水素化分解物の製造方法は、グリセリンと水素との反応を特定の触媒(担体に担持されたイリジウムと、ニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属とを含む触媒)の存在下で行うものであり、グリセリンの水素化分解物の中でも、特に、1,3−プロパンジオールを高い選択率で得ることができる。さらに、本発明の水素化分解物の製造方法は、上記触媒の存在下におけるグリセリンと水素との反応を、トリクルベッド反応器中にて気液固三相で進行させる方法であるため、原料のグリセリンを気化する必要がなく、また、反応器中で反応を効率的に進行させることができ、高い生産性でグリセリンの水素化分解物(特に、1,3−プロパンジオール)を製造することができる。さらに、触媒分離プロセスが不要であり、該触媒の再生処理が容易であるため、より簡便なプロセスで、かつ経済的に有利にグリセリンの水素化分解物(特に、1,3−プロパンジオール)を製造することができる。

【実施例】

【0048】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例により限定されるものではない。なお、グリセリンの転化率、1,3−プロパンジオール及び1,2−プロパンジオールの選択率は、ガスクロマトグラフィー(ガスクロマトグラフ装置:「GC−2010」((株)島津製作所製)、カラム:FFAP(QUADREX製)、検出器:FID)により算出した。単位時間あたりの生成物量に対して仕込んだグリセリン量を割り付けたものを転化率とし、単位時間あたりの生成物量に対して減少したグリセリン量で割り付けたものを選択率とした。

【0049】

実施例1

(触媒の調製例)

二酸化ケイ素(SiO2)(富士シリシア化学(株)製、「CARIACTG−6」、比表面積:535m2/g、細孔容積:0.73mL/g、平均細孔径:6nm)を100メッシュ以下に粉砕し、これを担体として使用した。上記担体に、塩化イリジウム酸を使用して調製したイリジウム濃度(Ir濃度)4.47重量%の水溶液を滴下して、上記担体全体を湿潤させた後、該担体を110℃で2時間乾燥させた。そして、このような塩化イリジウム酸水溶液の滴下と乾燥を繰り返した(最後の乾燥の時間は12時間とした)。次に、上記担体に対し、過レニウム酸アンモニウム水溶液の滴下と乾燥を、先の塩化イリジウム酸水溶液の滴下と乾燥と同様にして行い、イリジウム(Ir)及びレニウム(Re)の量がSiO2に対してそれぞれ4重量%となるように担持させた。乾燥後の担体を、空気雰囲気下(大気中)、500℃、3時間の条件で焼成して、実施例1で使用した触媒(Ir/Re/SiO2)を得た。

【0050】

(反応例)

グリセリン7200重量部、硫酸10重量部、及び水1800重量部を混合して、グリセリンの濃度が80重量%のグリセリン水溶液(原料液)を作製した。

内径9mmの反応管を有するチタン(Ti)製のトリクルベッド反応器(固定床連続反応装置)に、上記触媒(Ir/Re/SiO2)1.2kg(0.8L)を充填し、触媒充填部を120℃に加熱した(反応温度:120℃)。この触媒充填部に上記グリセリン水溶液を900g/時間(LHSV=1.0hr-1)、及び水素を2L/分で供給して(供給モル比[水素/グリセリン=4/1])、反応を開始させた。反応中、反応管内の圧力を8MPa(ゲージ圧)に保持した。そして、上記反応管から連続的に反応混合物(反応液)を排出(流出)させ、原料液及び水素の供給開始から5時間後、反応管から流出する反応混合物を1時間かけて捕集し、その捕集液(反応生成物を含む)の分析を行った。その結果、グリセリンの転化率は37.6%、1,3−プロパンジオールの選択率は47.5%、1,2−プロパンジオールの選択率は12.8%であった。

【0051】

比較例1

(触媒の調製例)

二酸化ケイ素(SiO2)(富士シリシア化学(株)製、「CARIACTG−6」、比表面積:535m2/g、細孔容積:0.73mL/g、平均細孔径:6nm)を100メッシュ以下に粉砕し、これを担体として使用した。上記担体に、塩化白金酸を使用して調製した白金濃度(Pt濃度)4.47重量%の水溶液を滴下して、上記担体全体を湿潤させた後、該担体を110℃で2時間乾燥させた。そして、このような塩化白金酸水溶液の滴下と乾燥を繰り返した(最後の乾燥の時間は12時間とした)。次に、上記担体に対し、過レニウム酸アンモニウム水溶液の滴下と乾燥を、先の塩化白金酸水溶液の滴下と乾燥と同様にして行い、白金(Pt)及びレニウム(Re)の量がSiO2に対してそれぞれ4重量%となるように担持させた。乾燥後の担体を、空気雰囲気下、500℃、3時間の条件で焼成して、比較例1で使用した触媒(Pt/Re/SiO2)を得た。

【0052】

(反応例)

グリセリン7200重量部、硫酸10重量部、及び水1800重量部を混合して、グリセリンの濃度が80重量%のグリセリン水溶液(原料液)を作製した。

内径9mmの反応管を有するチタン(Ti)製のトリクルベッド反応器(固定床連続反応装置)に、上記触媒(Pt/Re/SiO2)1.2kg(0.8L)を充填し、触媒充填部を120℃に加熱した(反応温度:120℃)。この触媒充填部に上記グリセリン水溶液を900g/時間(LHSV=1.0hr-1)、及び水素を2L/分で供給して(供給モル比[水素/グリセリン=4/1])、反応を開始させた。反応中、反応管内の圧力を8MPa(ゲージ圧)に保持した。そして、上記反応管から連続的に反応混合物(反応液)を排出(流出)させ、原料液及び水素の供給開始から5時間後、反応管から流出する反応混合物を1時間かけて捕集し、その捕集液(反応生成物を含む)の分析を行った。その結果、グリセリンの転化率は29.0%、1,3−プロパンジオールの選択率は24.0%、1,2−プロパンジオールの選択率は26.0%であった。

【符号の説明】

【0053】

1:トリクルベッド反応器

2:原料液供給ライン

3:水素供給ライン

4:反応混合物取り出しライン

5:高圧気液分離器

6:水素リサイクルライン

【技術分野】

【0001】

本発明は、グリセリンの水素化分解物の製造方法に関する。より詳しくは、グリセリンと水素とを反応させることにより、グリセリンの水素化分解物である1,3−プロパンジオール、1,2−プロパンジオール、1−プロパノール、2−プロパノール等のアルコール類を製造する方法に関する。

【背景技術】

【0002】

従来、グリセリン(グリセロール)と水素とを反応させることによって、グリセリンの少なくとも1つの水酸基が水素化された水素化分解物としての各種アルコール類(例えば、1,3−プロパンジオール、1,2−プロパンジオール、1−プロパノール、2−プロパノール等)を製造する方法が知られている。近年、このようなグリセリンの水素化分解物の中でも、特に、ポリエステルやポリウレタンの原料などとして有用な1,3−プロパンジオールに注目が集められている。このため、グリセリンと水素の反応により、高い選択率で1,3−プロパンジオールを製造する方法の開発が求められている。

【0003】

グリセリンの水素化分解物の製造方法として、グリセリンと水素の反応において銅を含む固体触媒を水素化触媒として用いる方法が知られている(特許文献1参照)。しかしながら、当該方法により得られるグリセリンの水素化分解物は、1,2−プロパンジオールを主たる生成物とするものであり、当該方法における1,3−プロパンジオールの選択率は高いものではなかった。

【0004】

また、白金、パラジウム及びルテニウムから選ばれる少なくとも1種の金属成分を含む触媒及びレニウム成分を含む触媒の存在下、オートクレーブ中でグリセリンと水素とを接触させることによってグリセリンの水素化分解物を製造する方法が知られている(特許文献2参照)。しかしながら、当該方法は、グリセリンと水素との反応をオートクレーブなどの回分式(バッチ式)の反応器中で行うものであるため、触媒の除去(分離)プロセスを要し、製造プロセスが煩雑であるという問題を有していた。また、当該方法における1,3−プロパンジオールの選択率は満足できる値ではなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−18602号公報

【特許文献2】国際公開第2008/069120号

【発明の概要】

【発明が解決しようとする課題】

【0006】

従って、本発明の目的は、グリセリンと水素の反応により、高い選択率で1,3−プロパンジオールを得ることができ、さらに、触媒の分離プロセスが不要である等、製造プロセスが簡便であり、コスト面で有利なグリセリンの水素化分解物の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者は、上記課題を解決するために鋭意検討した結果、グリセリンと水素の反応において特定の触媒を使用し、さらに、特定の反応器を用いることにより、グリセリンの水素化分解物の中でも特に、1,3−プロパンジオールを高い選択率で得ることができ、さらに、触媒分離プロセスが不要で、かつ触媒の再生処理も容易であるため、製造プロセスが簡便でコスト面で有利であることを見出し、本発明を完成させた。

【0008】

すなわち、本発明は、反応器にグリセリンを含む原料液及び水素を連続的に供給し、前記反応器中で、触媒の存在下において前記グリセリンと水素とを反応させ、グリセリンの水素化分解物を含む反応混合物を前記反応器から連続的に排出させる反応工程を少なくとも含み、前記触媒は、担体に担持されたイリジウムと、ニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属とを含む触媒であり、前記反応器は、トリクルベッド反応器であることを特徴とするグリセリンの水素化分解物の製造方法を提供する。

【0009】

さらに、前記反応工程における反応温度が80〜350℃である前記のグリセリンの水素化分解物の製造方法を提供する。

【0010】

さらに、前記反応工程における反応圧力が1〜50MPaである前記のグリセリンの水素化分解物の製造方法を提供する。

【0011】

さらに、前記原料液におけるグリセリンの濃度が20〜98重量%である前記のグリセリンの水素化分解物の製造方法を提供する。

【0012】

さらに、前記反応工程における前記原料液の液基準空間速度が0.05〜100hr-1である前記のグリセリンの水素化分解物の製造方法を提供する。

【0013】

さらに、前記反応工程において前記反応器に供給されるグリセリンと水素のモル比[水素(mol)/グリセリン(mol)]が1〜100である前記のグリセリンの水素化分解物の製造方法を提供する。

【発明の効果】

【0014】

本発明のグリセリンの水素化分解物の製造方法は上記構成を有するため、該方法によると、生成するグリセリンの水素化分解物の中でも、特に、1,3−プロパンジオールが高い選択率で得られる。さらに、本発明のグリセリンの水素化分解物の製造方法は触媒分離プロセスが不要で、かつ触媒の再生処理も容易であるため、製造プロセスが簡便でコスト面で有利である。従って、本発明のグリセリンの水素化分解物の製造方法によると、特に、1,3−プロパンジオールを高い生産性で製造することができる。

【図面の簡単な説明】

【0015】

【図1】図1は、本発明のグリセリンの水素化分解物の製造方法の一例を示すフロー図である。

【発明を実施するための形態】

【0016】

本発明のグリセリンの水素化分解物の製造方法(単に「本発明の水素化分解物の製造方法」と称する場合がある)は、反応器にグリセリンを含む原料液及び水素を連続的に供給し、上記反応器中で、触媒の存在下において上記グリセリンと水素とを反応させ、グリセリンの水素化分解物を含む反応混合物を連続的に上記反応器から排出させる反応工程を少なくとも含む方法である。なお、本明細書において「グリセリンの水素化分解物」とは、グリセリンが有する3つの水酸基(ヒドロキシル基)のうち、少なくとも一つが水素原子に置換された化合物、例えば、1,3−プロパンジオール、1,2−プロパンジオール、1−プロパノール、2−プロパノールを意味する。また、「反応混合物」とは、上述のグリセリンと水素の反応により得られる結果物を意味し、通常、グリセリンの水素化分解物のほか、未反応のグリセリン及び水素、溶媒等を含む。

【0017】

図1は、本発明の水素化分解物の製造方法の一例を示すフロー図である。図1において、1は反応器(トリクルベッド反応器)、2は原料液の供給ライン、3は水素の供給ラインを示す。また、4は反応混合物取り出しライン、5は高圧気液分離器、6は水素リサイクルラインを示す。なお、トリクルベッド反応器1は、後述のように、触媒が充填された触媒充填層を内部に有する。以下、図1を参照しながら、本発明の水素化分解物の製造方法の流れを簡単に説明する。

まず、トリクルベッド反応器1の上方から原料液と水素とを連続的に供給し、その後、反応器の内部で原料液中のグリセリンと水素とを、触媒充填層における触媒の存在下で反応させ、グリセリンの水素化分解物(反応生成物)を生成させる。そして、当該グリセリンの水素化分解物を含む反応混合物をトリクルベッド反応器1の下方の反応混合物取り出しライン4から連続的に取り出し、その後、必要に応じて、高圧気液分離器5により該反応混合物から水素を分離した後、精製工程にてグリセリンの水素化分解物を精製・単離する。また、高圧気液分離器5により分離した水素は、水素リサイクルライン6を通じて、再度トリクルベッド反応器1に供給して反応に再利用することもできる。なお、図1のフロー図により示される製造方法は、本発明の水素化分解物の製造方法の一例であり、特にこれに限定されるものではない。

【0018】

[原料液]

本発明の水素化分解物の製造方法において用いられる原料液は、グリセリンを必須成分として含有する。上記原料液は、グリセリンのほかに水や有機溶媒などの溶媒を含有した溶液であってもよいし、溶媒を実質的に含まない、例えば、グリセリンのみから構成されたものであってもよい。上記有機溶媒としては、特に限定されないが、例えば、メタノール、エタノール、イソプロパノール、n−ブタノールなどが挙げられる。中でも、上記原料液は、反応性の観点で、グリセリンの水溶液であることが好ましい。

【0019】

上記原料液に用いられるグリセリンは、特に限定されず、精製グリセリンであってもよいし、粗製グリセリンであってもよい。また、上記グリセリンは、エチレン、プロピレンなどから化学合成されたグリセリンであってもよいし、バイオディーゼルの製造における植物油などのエステル交換反応で生じるような天然資源由来のグリセリンであってもよい。さらに、上記グリセリンとしては、本発明の水素化分解物の製造方法により得られた反応混合物から回収したグリセリンを利用(再利用)することもできる。

【0020】

上記原料液に用いられるグリセリンの純度は、特に限定されないが、触媒の失活を抑制する観点で、90重量%以上(例えば、90〜100重量%)が好ましく、より好ましくは95重量%以上、さらに好ましくは98重量%以上である。

【0021】

上記原料液におけるグリセリンの濃度(原料液100重量%に対する濃度)は、特に限定されないが、20〜98重量%が好ましく、より好ましくは20〜90重量%、さらに好ましくは40〜90重量%、特に好ましくは60〜80重量%である。グリセリンの濃度が20重量%未満であると、グリセリンの反応率(転化率)が低下する場合がある。一方、グリセリンの濃度が98重量%を超えると、粘度が高くなり、操作が煩雑になる場合がある。

【0022】

上記原料液には、上述のグリセリン、水、有機溶媒のほか、例えば、酸を添加してもよい。上記酸としては、特に限定されず、公知乃至慣用の酸、例えば、塩酸、硫酸、硝酸等が例示される。

【0023】

上記原料液には、本発明の効果を阻害しない範囲でその他の成分(例えば、アルコール類など)を含有させてもよい。また、上記原料液には、例えば、グリセリンの原料に由来する不純物(例えば、長鎖脂肪酸、金属塩、チオールやチオエーテルなどの含硫黄化合物、アミンなどの含窒素化合物等)が含まれる場合があるが、このような不純物は触媒を劣化させるおそれがあるため、公知乃至慣用の方法(例えば、蒸留、吸着、イオン交換、晶析、抽出等)により、できるだけ原料液から除去することが好ましい。

【0024】

上記原料液は、特に限定されないが、グリセリンと、必要に応じて水や有機溶媒、その他の成分とを均一に混合することにより得られる。この場合の混合には、特に限定されないが、例えば、公知乃至慣用の攪拌機などを用いることができる。

【0025】

[水素]

本発明の水素化分解物の製造方法において用いる水素(水素ガス)は、そのままで(実質的に水素のみの状態で)用いてもよいし、窒素、アルゴン、ヘリウムなどの不活性ガス等により希釈した状態で用いてもよい。また、さらに、水素としては、本発明の水素化分解物の製造方法により得られた反応混合物から回収した水素を利用(再利用)することもできる。

【0026】

[反応器]

本発明の水素化分解物の製造方法において用いられる反応器は、トリクルベッド反応器である。トリクルベッド反応器とは、固体触媒が充填された触媒充填層を内部に有し、該触媒充填層に対して液体(本発明では、原料液)と気体(本発明では、水素)とを共に、反応器の上方から下向流(気液下向並流)で流通する形式の反応器(固定床連続反応装置)である。

【0027】

本発明の水素化分解物の製造方法においては、反応器としてトリクルベッド反応器を採用することにより、原料であるグリセリンを気化することなく、気液固三相で反応を進行させることができるため、コスト面で有利である。また、トリクルベッド反応器中では、グリセリンを含有する原料液が触媒表面に薄膜を形成しながら下方に流通するため、原料液と水素の界面(気液界面)から触媒表面までの距離が短く、原料液に溶解した水素の触媒表面への拡散が容易となり、グリセリンの水素化分解物(特に、1,3−プロパンジオール)が効率的に生成する。また、グリセリンと水素の反応生成物からの触媒の分離プロセスも不要で、触媒の再生処置も容易であるため、製造プロセスが簡便でありコスト面で優れる。

【0028】

なお、上記トリクルベッド反応器の材質や形状、サイズ(例えば、塔径や塔長など)等は、特に限定されず、公知乃至慣用のトリクルベッド反応器の中から、反応の規模等に応じて適宜選択することができる。また、上記トリクルベッド反応器は、単一の反応管により構成されるものであってもよいし、複数の反応管により構成された多段反応器であってもよい。上記トリクルベッド反応器が多段反応器である場合の反応管の数は、適宜選択でき、特に限定されない。また、上記トリクルベッド反応器が多段反応器である場合には、当該反応器は、複数の反応管が直列に設置されたものであってもよいし、複数の反応管が並列に配置されたものであってもよい。

【0029】

[触媒]

本発明の水素化分解物の製造方法において使用する触媒は、担体に担持されたイリジウムと、ニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属とを含む触媒(水素化触媒)である。上記触媒の存在下でグリセリンと水素の反応を進行させることにより、グリセリンの水素化分解物の中でも、特に、1,3−プロパンジオールを高い選択率で得ることができる。

【0030】

上記触媒における担体は、特に限定されないが、例えば、無機酸化物や活性炭などの無機物担体、イオン交換樹脂等の有機物担体などが挙げられる。上記無機酸化物としては、特に限定されないが、例えば、二酸化ケイ素(SiO2)、二酸化チタン(TiO2)、二酸化ジルコニウム(ZrO2)、酸化アルミニウム(Al2O3)、酸化錫(SnO2)、酸化マグネシウム(MgO)、これらの無機酸化物の2種以上の複合体(例えば、βゼオライト(Na)等のゼオライトなど)などが挙げられる。中でも、酸点を有する点で、ゼオライト等の固体酸担体が好ましい。

【0031】

上記触媒において、担体に担持されたイリジウム(Ir)の量は、特に限定されないが、イリジウムと担体の総量(100重量%)に対して、0.01〜50重量%が好ましく、より好ましくは1〜20重量%である。イリジウムの量が0.01重量%未満であると、グリセリンの転化率が著しく低下する場合がある。一方、イリジウムの量が50重量%を超えると、触媒費用が高くなり、経済的に不都合になる場合がある。なお、上記触媒において、担体に担持されるイリジウムの量は、例えば、触媒の調製時に、担体に対して含浸させる溶液(イリジウムを含有する溶液)の濃度や含浸させる量などを選択することにより制御できる。

【0032】

上記触媒におけるイリジウムは、特に限定されず、公知乃至慣用の担持方法により担体に担持させることができる。具体的には、例えば、イリジウムを含有する溶液(例えば、塩化イリジウム酸水溶液など)を担体に含浸させた後、乾燥させ、次いで焼成する方法により担持させることができる。なお、イリジウムを含有する溶液の担体への含浸、及び乾燥は、繰り返して実施することにより、担体に担持させるイリジウムの量を多くすることができる。イリジウムを含有する溶液を含浸させる際の温度、該溶液を含浸させた担体を乾燥させる際の温度は、特に限定されない。

【0033】

イリジウムを含有する溶液を含浸させ、乾燥させた後の担体を焼成する際の温度は、特に限定されないが、例えば、大気中において427〜727℃が好ましく、より好ましくは427〜527℃である。また、焼成する際の雰囲気は、上述のように大気中に限定されず、例えば、窒素、アルゴン等の不活性ガス雰囲気、水素等の還元性ガス雰囲気などで焼成することができる。中でも、不活性ガス雰囲気、還元性ガス雰囲気が好ましい。

【0034】

上記触媒は、上述の担体に担持されたイリジウムのほか、ニッケル(Ni)、レニウム(Re)、ロジウム(Rh)、パラジウム(Pd)、白金(Pt)、及びオスミウム(Os)からなる群より選択された少なくとも1種以上の金属(金属元素)を含む。上記金属(Ni、Re、Rh、Pd、Pt、及びOsからなる群より選択された少なくとも1種以上の金属)を含むことにより、グリセリンの水素化分解物中の1,3−プロパンジオールの選択率が向上する。上記金属の中でも、特に、1,3−プロパンジオールの選択率向上の観点で、レニウムが好ましい。

【0035】

上記触媒において、ニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属が含まれる態様は、特に限定されないが、例えば、上記金属が金属単体、金属塩、又は金属錯体として含まれる態様、若しくは、上記金属が担体に担持された状態で含まれる態様などが挙げられる。上記の中でも、ニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属は、担体に担持された状態で含まれていることが好ましく、イリジウムを担持している担体に担持された状態で含まれていることが特に好ましい。即ち、上記触媒は、担体に、イリジウム並びにニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属が担持された触媒であることが好ましい。

【0036】

上記触媒における、上記のニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムの量(合計量)は、特に限定されないが、イリジウム(100重量部)に対して、10〜1000重量部が好ましく、より好ましくは50〜500重量部である。上記合計量が10重量部未満であると、1,3−プロパンジオールの選択率が低下する場合がある。一方、上記合計量が1000重量部を超えると、製造コストが高くなる場合がある。

【0037】

上記のニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属を担体に担持させる場合、その方法は特に限定されず、公知乃至慣用の担持方法を利用することができる。具体的には、例えば、ニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属含有溶液を担体(例えば、イリジウムを含有する溶液を含浸させ、乾燥させた後の担体)に含浸し、乾燥させた後、焼成する方法などが挙げられる。なお、上記金属含有溶液を含浸させる際の温度、該溶液を含浸させた担体を乾燥させる際の温度は特に限定されない。また、上記担体を焼成する際の温度も、特に限定されず、例えば、上述の温度範囲から適宜選択することができる。

【0038】

上記触媒が、担体にイリジウム及びレニウムを担持した触媒である場合、レニウム(Re)とイリジウム(Ir)のモル比([Re]/[Ir])は、特に限定されないが、3/2以下が好ましく、より好ましくは1/7〜2/3である。レニウムとイリジウムのモル比([Re]/[Ir])が3/2を超えると、1,3−プロパンジオールの選択率が低下する場合がある。

【0039】

[本発明の水素化分解物の製造方法]

本発明の水素化分解物の製造方法は、反応器にグリセリンを含む原料液及び水素を連続的に供給し、上記反応器中で、触媒の存在において上記グリセリンと水素とを反応させ、グリセリンの水素化分解物を含む反応混合物を上記反応器から連続的に排出(流出)させる反応工程を少なくとも含み、上記触媒は上述の特定の触媒(水素化触媒)であり、上記反応器はトリクルベッド反応器であることを特徴とする。

【0040】

本発明の水素化分解物の製造方法においては、トリクルベッド反応器の内部に上記触媒が充填された触媒充填層が設置される。該トリクルベッド反応器に充填される上記触媒の平均粒径は、特に限定されないが、過剰な圧力損失を伴わない点で、100〜10000μmが好ましく、より好ましくは1000〜5000μmである。また、上記触媒の形状は、粉末状、粒状、成型(成型体状)などを例示することができ、特に限定されない。

【0041】

なお、トリクルベッド反応器の内部における触媒充填層は、特に限定されず、公知乃至慣用の方法に従って配置することができる。また、必要に応じて、例えば、反応熱による過熱を抑制するために触媒充填層を2以上の位置に分割(分離)して配置してもよい。

【0042】

上記反応工程における原料液の液基準空間速度(LHSV)は、特に限定されないが、0.05〜100hr-1(h-1)が好ましく、より好ましくは0.1〜50hr-1、さらに好ましくは0.5〜20hr-1である。原料液の液基準空間速度が0.05hr-1未満であると、グリセリンの水素化分解物(特に、1,3−プロパンジオール)の生産性が低下する場合がある。一方、原料液の液基準空間速度が100hr-1を超えると、グリセリンの反応率(転化率)が低下する場合がある。なお、上記液基準空間速度は、反応器への原料液の供給速度(体積流量)の触媒充填体積に対する比([原料液の供給速度(L/hr-1)/触媒充填体積(L)])で表される。

【0043】

上記反応工程において上記反応器に供給されるグリセリンと水素のモル比(供給モル比)[水素(mol)/グリセリン(mol)]は、特に限定されないが、1〜100が好ましく、より好ましくは1.5〜50、さらに好ましくは2〜30である。上記モル比が1未満であると、グリセリンの反応率(転化率)が低下する場合がある。一方、上記供給量のモル比が100を超えると、1,3−プロパンジオールの選択率が低下する場合がある。

【0044】

上記反応工程におけるグリセリンと水素の反応温度は、特に限定されないが、80〜350℃が好ましく、より好ましくは90〜300℃、さらに好ましくは100〜200℃である。反応温度が80℃未満であると、グリセリンの反応率(転化率)が低下する場合がある。一方、反応温度が350℃を超えると、グリセリンの分解(例えば、炭素−炭素結合の開裂など)が生じやすく、グリセリンの水素化分解物(特に、1,3−プロパンジオール)の選択率が低下する場合がある。

【0045】

上記反応工程におけるグリセリンと水素の反応圧力(グリセリンと水素の反応における水素圧)は、特に限定されないが、1〜50MPaが好ましく、より好ましくは3〜40MPa、さらに好ましくは5〜30MPaである。反応圧力が1MPa未満であると、グリセリンの反応率(転化率)が低下する場合がある。一方、反応圧力が50MPaを超えると、トリクルベッド反応器がより高度な耐圧性を備える必要があるため、製造コストが高くなってしまう場合がある。

【0046】

本発明の水素化分解物の製造方法は、上記反応工程以外にも、必要に応じてその他の工程が含まれていてもよい。具体的には、例えば、原料液と水素を反応器に供給する前に、グリセリンを精製したり、原料液を調製・精製したりする工程等を含んでいてもよいし、反応器から排出(流出)させた反応混合物(例えば、グリセリン、水素、及びグリセリンの水素化分解物等を含む)を分離したり、グリセリンの水素化分解物を精製する工程等を含んでいてもよい。なお、これらの工程は、本発明の水素化分解物の製造方法の反応工程とは別ラインで実施してもよいし、上記反応工程と一連の工程として(即ち、インラインで)実施してもよい。

【0047】

本発明の水素化分解物の製造方法は、グリセリンと水素との反応を特定の触媒(担体に担持されたイリジウムと、ニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属とを含む触媒)の存在下で行うものであり、グリセリンの水素化分解物の中でも、特に、1,3−プロパンジオールを高い選択率で得ることができる。さらに、本発明の水素化分解物の製造方法は、上記触媒の存在下におけるグリセリンと水素との反応を、トリクルベッド反応器中にて気液固三相で進行させる方法であるため、原料のグリセリンを気化する必要がなく、また、反応器中で反応を効率的に進行させることができ、高い生産性でグリセリンの水素化分解物(特に、1,3−プロパンジオール)を製造することができる。さらに、触媒分離プロセスが不要であり、該触媒の再生処理が容易であるため、より簡便なプロセスで、かつ経済的に有利にグリセリンの水素化分解物(特に、1,3−プロパンジオール)を製造することができる。

【実施例】

【0048】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例により限定されるものではない。なお、グリセリンの転化率、1,3−プロパンジオール及び1,2−プロパンジオールの選択率は、ガスクロマトグラフィー(ガスクロマトグラフ装置:「GC−2010」((株)島津製作所製)、カラム:FFAP(QUADREX製)、検出器:FID)により算出した。単位時間あたりの生成物量に対して仕込んだグリセリン量を割り付けたものを転化率とし、単位時間あたりの生成物量に対して減少したグリセリン量で割り付けたものを選択率とした。

【0049】

実施例1

(触媒の調製例)

二酸化ケイ素(SiO2)(富士シリシア化学(株)製、「CARIACTG−6」、比表面積:535m2/g、細孔容積:0.73mL/g、平均細孔径:6nm)を100メッシュ以下に粉砕し、これを担体として使用した。上記担体に、塩化イリジウム酸を使用して調製したイリジウム濃度(Ir濃度)4.47重量%の水溶液を滴下して、上記担体全体を湿潤させた後、該担体を110℃で2時間乾燥させた。そして、このような塩化イリジウム酸水溶液の滴下と乾燥を繰り返した(最後の乾燥の時間は12時間とした)。次に、上記担体に対し、過レニウム酸アンモニウム水溶液の滴下と乾燥を、先の塩化イリジウム酸水溶液の滴下と乾燥と同様にして行い、イリジウム(Ir)及びレニウム(Re)の量がSiO2に対してそれぞれ4重量%となるように担持させた。乾燥後の担体を、空気雰囲気下(大気中)、500℃、3時間の条件で焼成して、実施例1で使用した触媒(Ir/Re/SiO2)を得た。

【0050】

(反応例)

グリセリン7200重量部、硫酸10重量部、及び水1800重量部を混合して、グリセリンの濃度が80重量%のグリセリン水溶液(原料液)を作製した。

内径9mmの反応管を有するチタン(Ti)製のトリクルベッド反応器(固定床連続反応装置)に、上記触媒(Ir/Re/SiO2)1.2kg(0.8L)を充填し、触媒充填部を120℃に加熱した(反応温度:120℃)。この触媒充填部に上記グリセリン水溶液を900g/時間(LHSV=1.0hr-1)、及び水素を2L/分で供給して(供給モル比[水素/グリセリン=4/1])、反応を開始させた。反応中、反応管内の圧力を8MPa(ゲージ圧)に保持した。そして、上記反応管から連続的に反応混合物(反応液)を排出(流出)させ、原料液及び水素の供給開始から5時間後、反応管から流出する反応混合物を1時間かけて捕集し、その捕集液(反応生成物を含む)の分析を行った。その結果、グリセリンの転化率は37.6%、1,3−プロパンジオールの選択率は47.5%、1,2−プロパンジオールの選択率は12.8%であった。

【0051】

比較例1

(触媒の調製例)

二酸化ケイ素(SiO2)(富士シリシア化学(株)製、「CARIACTG−6」、比表面積:535m2/g、細孔容積:0.73mL/g、平均細孔径:6nm)を100メッシュ以下に粉砕し、これを担体として使用した。上記担体に、塩化白金酸を使用して調製した白金濃度(Pt濃度)4.47重量%の水溶液を滴下して、上記担体全体を湿潤させた後、該担体を110℃で2時間乾燥させた。そして、このような塩化白金酸水溶液の滴下と乾燥を繰り返した(最後の乾燥の時間は12時間とした)。次に、上記担体に対し、過レニウム酸アンモニウム水溶液の滴下と乾燥を、先の塩化白金酸水溶液の滴下と乾燥と同様にして行い、白金(Pt)及びレニウム(Re)の量がSiO2に対してそれぞれ4重量%となるように担持させた。乾燥後の担体を、空気雰囲気下、500℃、3時間の条件で焼成して、比較例1で使用した触媒(Pt/Re/SiO2)を得た。

【0052】

(反応例)

グリセリン7200重量部、硫酸10重量部、及び水1800重量部を混合して、グリセリンの濃度が80重量%のグリセリン水溶液(原料液)を作製した。

内径9mmの反応管を有するチタン(Ti)製のトリクルベッド反応器(固定床連続反応装置)に、上記触媒(Pt/Re/SiO2)1.2kg(0.8L)を充填し、触媒充填部を120℃に加熱した(反応温度:120℃)。この触媒充填部に上記グリセリン水溶液を900g/時間(LHSV=1.0hr-1)、及び水素を2L/分で供給して(供給モル比[水素/グリセリン=4/1])、反応を開始させた。反応中、反応管内の圧力を8MPa(ゲージ圧)に保持した。そして、上記反応管から連続的に反応混合物(反応液)を排出(流出)させ、原料液及び水素の供給開始から5時間後、反応管から流出する反応混合物を1時間かけて捕集し、その捕集液(反応生成物を含む)の分析を行った。その結果、グリセリンの転化率は29.0%、1,3−プロパンジオールの選択率は24.0%、1,2−プロパンジオールの選択率は26.0%であった。

【符号の説明】

【0053】

1:トリクルベッド反応器

2:原料液供給ライン

3:水素供給ライン

4:反応混合物取り出しライン

5:高圧気液分離器

6:水素リサイクルライン

【特許請求の範囲】

【請求項1】

反応器にグリセリンを含む原料液及び水素を連続的に供給し、前記反応器中で、触媒の存在下において前記グリセリンと水素とを反応させ、グリセリンの水素化分解物を含む反応混合物を前記反応器から連続的に排出させる反応工程を少なくとも含み、

前記触媒は、担体に担持されたイリジウムと、ニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属とを含む触媒であり、

前記反応器は、トリクルベッド反応器であることを特徴とするグリセリンの水素化分解物の製造方法。

【請求項2】

前記反応工程における反応温度が80〜350℃である請求項1に記載のグリセリンの水素化分解物の製造方法。

【請求項3】

前記反応工程における反応圧力が1〜50MPaである請求項1又は2に記載のグリセリンの水素化分解物の製造方法。

【請求項4】

前記原料液におけるグリセリンの濃度が20〜98重量%である請求項1〜3のいずれかの項に記載のグリセリンの水素化分解物の製造方法。

【請求項5】

前記反応工程における前記原料液の液基準空間速度が0.05〜100hr-1である請求項1〜4のいずれかの項に記載のグリセリンの水素化分解物の製造方法。

【請求項6】

前記反応工程において前記反応器に供給されるグリセリンと水素のモル比[水素(mol)/グリセリン(mol)]が1〜100である請求項1〜5のいずれかの項に記載のグリセリンの水素化分解物の製造方法。

【請求項1】

反応器にグリセリンを含む原料液及び水素を連続的に供給し、前記反応器中で、触媒の存在下において前記グリセリンと水素とを反応させ、グリセリンの水素化分解物を含む反応混合物を前記反応器から連続的に排出させる反応工程を少なくとも含み、

前記触媒は、担体に担持されたイリジウムと、ニッケル、レニウム、ロジウム、パラジウム、白金、及びオスミウムからなる群より選択された少なくとも1種以上の金属とを含む触媒であり、

前記反応器は、トリクルベッド反応器であることを特徴とするグリセリンの水素化分解物の製造方法。

【請求項2】

前記反応工程における反応温度が80〜350℃である請求項1に記載のグリセリンの水素化分解物の製造方法。

【請求項3】

前記反応工程における反応圧力が1〜50MPaである請求項1又は2に記載のグリセリンの水素化分解物の製造方法。

【請求項4】

前記原料液におけるグリセリンの濃度が20〜98重量%である請求項1〜3のいずれかの項に記載のグリセリンの水素化分解物の製造方法。

【請求項5】

前記反応工程における前記原料液の液基準空間速度が0.05〜100hr-1である請求項1〜4のいずれかの項に記載のグリセリンの水素化分解物の製造方法。

【請求項6】

前記反応工程において前記反応器に供給されるグリセリンと水素のモル比[水素(mol)/グリセリン(mol)]が1〜100である請求項1〜5のいずれかの項に記載のグリセリンの水素化分解物の製造方法。

【図1】

【公開番号】特開2012−201662(P2012−201662A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−70020(P2011−70020)

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000002901)株式会社ダイセル (1,236)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000002901)株式会社ダイセル (1,236)

【Fターム(参考)】

[ Back to top ]