グリセリン改質装置および改質方法

【課題】低コストでバイオディーゼル燃料の副生グリセリンを処理できるグリセリン改質装置と改質方法とを提供する。

【解決手段】グリセリン改質装置1は、BDF(R)副生グリセリンに酸を加えて中和する中和反応器4と、中和されたBDF(R)副生グリセリンを精製する精製部と、精製されたBDF(R)副生グリセリンと、少なくとも水蒸気を含む反応用ガスとの間で改質反応を生じさせ、グリセリンを改質する改質反応器15と、反応後に生じた改質後ガスから水素を精製するガス精製器18と、ガス精製器18から排出される排ガスを中和反応器4に酸として導入する排ガス導入配管10と、を備えている。

【解決手段】グリセリン改質装置1は、BDF(R)副生グリセリンに酸を加えて中和する中和反応器4と、中和されたBDF(R)副生グリセリンを精製する精製部と、精製されたBDF(R)副生グリセリンと、少なくとも水蒸気を含む反応用ガスとの間で改質反応を生じさせ、グリセリンを改質する改質反応器15と、反応後に生じた改質後ガスから水素を精製するガス精製器18と、ガス精製器18から排出される排ガスを中和反応器4に酸として導入する排ガス導入配管10と、を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、グリセリン改質装置および改質方法に関するものであって、例えば植物油などからバイオディーゼル燃料を生産する際の副生成物であるグリセリンを有価物に改質する装置および方法に関するものである。

【背景技術】

【0002】

近年、大豆油、菜種油、ひまわり油等の植物性油脂を原料として、バイオディーゼル燃料を生産する方法が提案されている。バイオディーゼル燃料の一般的な生産方法として、油脂にメタノールとアルカリ触媒を加えてエステル交換反応を起こさせた後、これに酸を加えて中和させ、脂肪酸メチルエステルとグリセリンに分離する。分離した脂肪酸メチルエステルから触媒を取り除き、さらにメタノールを除去すると、バイオディーゼル燃料となる。このように、アルカリ触媒を用いた方法では、原理的にグリセリンの発生を抑制することは難しく、原料油脂の10%程度のグリセリンが副生する。

【0003】

下記の特許文献1には、副生グリセリンの精製工程を有するバイオディーゼル燃料の製造方法が開示されている。この特許文献1によれば、エステル交換反応で副生したアルカリ性のグリセリン含有溶液を希硫酸で中和した後、蒸留し、遠心分離することで高純度のグリセリンを精製し、有効利用できる、と記載されている。

【0004】

グリセリンは現在、医薬品分野や化粧品、樹脂、塗料などといった分野で消費されているが、その消費量は限定されている。一方、地球温暖化対策として期待が高まっているバイオディーゼル燃料の生産量増加に伴い、副生グリセリンが余剰となることが予測される。現在、副生グリセリンはその多くが焼却処分により熱回収されているのが現状である。

以上の背景の下、副生グリセリンの市場において、グリセリンの余剰量がますます拡大すること、焼却処分によって資源の利用価値が低下すること、などが課題となっている。

【0005】

これに対して、下記の特許文献2には、バイオディーゼル燃料製造の際に副生した粗グリセリンを水蒸気改質させて水素ガスを発生させるグリセリンの処理方法が開示されており、副生グリセリンを水素ガスとして再利用できる、と記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−350630号公報

【特許文献2】特開2009−13041号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、上記特許文献1に記載されたグリセリンの精製方法では、精製したグリセリンの新規用途については記載がないばかりでなく、中和工程で多量の硫酸が必要となるので、処理コストが高いという問題があった。

また、上記特許文献2に記載された処理方法では、グリセリンの水蒸気改質反応についての記載はあるものの、その前処理についての記載はない。バイオディーゼル燃料の製造で副生したグリセリンは、エステル交換反応におけるアルカリ触媒によってアルカリ性であり、そのまま水蒸気改質反応を行うと、触媒に炭素が析出してしまう。よって、水蒸気改質反応の前段に中和処理が不可欠であり、処理コストが高くなるという問題があった。したがって、低コストでバイオディーゼル燃料の副生グリセリンを処理できる改質装置と改質方法の提供が求められている。

【0008】

本発明は、上記の課題を解決するためになされたものであって、低コストでグリセリンの改質が図れ、有価ガスに転換することが可能なグリセリン改質装置および改質方法の提供を目的とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するために、本発明のグリセリン改質装置は、アルカリ性のグリセリン含有液に酸を加えて中和する中和反応器と、中和された前記グリセリン含有液からグリセリンを精製する精製部と、内部に触媒が収容され、前記精製部で精製されたグリセリンと、少なくとも水蒸気を含む反応用ガスとの間で前記触媒を用いて改質反応を生じさせ、前記グリセリンを改質する改質反応器と、前記改質反応後に生じた改質後ガスから水素を精製するガス精製器と、前記ガス精製器から排出された排ガスを、前記グリセリン含有液を中和する酸として、前記中和反応器に供給する排ガス供給部と、を備えてなることを特徴とする。

このような構成を採用することによって、本発明では、改質反応器内において、触媒の作用によりグリセリンと水蒸気との間の水蒸気改質反応が起こる。この反応によりグリセリンが改質され、水素、一酸化炭素、二酸化炭素等の有価ガスに転換することができる。

【0010】

本発明では、ガス精製器から排出される排ガスを反応容器内に供給する。この排ガスの主成分は二酸化炭素であるので、アルカリ性のグリセリン含有液を中和する酸として使用する。これにより、中和反応のために外部から供給する酸を削減できる。

【0011】

本発明のグリセリン改質装置においては、前記改質後ガスに水蒸気を加えて、前記改質後ガス中の一酸化炭素を水性ガスシフト反応させるシフト反応器を備えるという構成を採用する。

このような構成を採用することによって、本発明では、シフト反応器内において、改質後ガス中の一酸化炭素が水蒸気と水性ガスシフト反応して、水素と二酸化炭素に転換される。これにより、水素の収率が向上するうえに、中和反応器へ酸として供給できる二酸化炭素が増加する。

【0012】

本発明のグリセリン改質方法は、アルカリ性のグリセリン含有溶液に酸を加えて中和する中和処理工程と、前記中和処理工程で中和されたグリセリン含有溶液からグリセリンを精製する精製工程と、内部に触媒が収容され、前記精製工程で精製されたグリセリンと、少なくとも水蒸気を含む反応用ガスとの間で前記触媒を用いて改質反応を生じさせ、前記グリセリンを改質する改質反応工程と、前記改質反応後に生じた改質後ガスから水素を精製するガス精製工程とを備え、前記ガス精製工程で排出された排ガスを、前記中和処理工程の酸として、前記中和処理工程に供給することを特徴とする。

【0013】

本発明のグリセリン改質方法においては、前記改質後ガスに水蒸気を加えて、前記改質後ガス中の一酸化炭素を水性ガスシフト反応させるシフト反応工程を備えるという構成を採用する。

【発明の効果】

【0014】

本発明のグリセリン改質装置によれば、改質反応器内において、触媒の作用によりグリセリンと反応用ガス中に含まれる水蒸気との間で水蒸気改質反応が生じる。この反応を経てグリセリンが改質され、水素、一酸化炭素、二酸化炭素等の有価ガスに転換することができる。このようにグリセリンを有価ガスに転換することにより、焼却処分による熱回収を行っていた従来のグリセリンの処理方法に比べてエネルギー利用効率を高めることができる。

【0015】

また、副生グリセリンを水素や一酸化炭素等の有価ガスとして回収することによって、これらのガスを水素燃料や化学合成品の原料として利用できる。例えば水素ガスを燃料として利用することで燃料電池による高効率発電が可能となる。その他、水素利用分野への転用が可能となる。

【0016】

また、改質後ガスから水素を分離して排出される排ガスを中和反応器に供給し、アルカリ性のグリセリン含有液を中和する酸として使用することで、外部から供給する酸を削減できる。加えて、排ガスを本装置内で有効利用できるために、グリセリン改質装置を低コストで稼動させることができる。

【0017】

加えて、中和反応器と精製部とを備えることで、BDF副生グリセリンを中性で不純物を含まない清浄なグリセリンとして反応改質器へ供給できるので、BDF副生グリセリンを改質する際の触媒への炭素析出を低減できる。

【0018】

したがって、本発明は、バイオディーゼル燃料の副生グリセリンから、低コストでグリセリンの改質が図れ、有価ガスに転換することが可能なグリセリン改質装置および改質方法を提供することができる効果がある。

【図面の簡単な説明】

【0019】

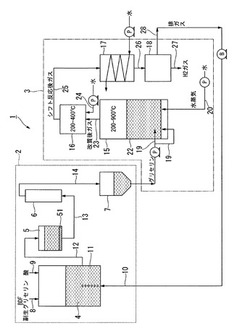

【図1】本発明の実施形態におけるグリセリン改質装置の概略構成図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態のグリセリン改質装置および改質方法について図1を参照して説明する。

図1は、本実施形態のグリセリン改質装置の概略構成図である。

【0021】

本実施形態のグリセリン改質装置1は、図1に示すように、中和処理部2とグリセリン改質部3とに概略区分される。図1中、破線で区画して示した中和処理部2は、中和反応器4と、濾過器5と、蒸留塔6と、沈降分離器7とを概略備えている。

中和反応器4の頂部には、バイオディーゼル燃料(以下、BDFと略記する。)副生グリセリン導入管8と酸供給配管9とが接続されている。底部には排ガス導入配管10が接続されている。これにより、BDF副生グリセリンと酸とが中和反応器4内に供給されて反応液11とされ、この反応液11中に排ガスがバブリングされて導入される。

【0022】

BDF副生グリセリンは、油脂などの原料にアルコールとアルカリ触媒とを加えてエステル交換反応させてBDFを製造した際に副生したグリセリンを含有するアルカリ性溶液である。排ガスは、後述するグリセリン改質部3で発生した改質後ガスから水素を分離して排出されたものであって、二酸化炭素を主成分とする。BDF副生グリセリンを含む反応液11中に、排ガスをバブリングすることによって、排ガス中の二酸化炭素が反応液11中のアルカリと直接反応して中和塩となり、BDF副生グリセリンが中和される。

【0023】

一般にBDF製造のアルカリ触媒としては、水酸化ナトリウム、水酸化カリウムが使用されていることから、BDF副生グリセリンは強アルカリ性であるので、酸供給配管9から硫酸や塩酸などの酸を供給し、排ガスによる中和を補助する。供給する酸の濃度は特に限定されるものではなく、所定濃度に希釈されていてもよい。また、酸の供給量およびその供給速度は、排ガスの供給速度に応じて適宜変更可能であるが、送液ポンプなどを介して、所定速度で滴下することが好ましい。また、排ガスのバブリングによる対流で反応液11は攪拌されるが、必要に応じて、攪拌機を用いてもよい。

このような中和処理が施されたBDF副生グリセリンは、後段のグリセリン精製部に輸送されて精製される。

【0024】

グリセリン精製部は、濾過器5と、蒸留塔6と、沈降分離器7とから概略構成される。中和反応器4と濾過器5とは、反応液輸送配管12で接続されており、中和反応器4で中和された反応液は濾過器5へ輸送される。濾過器5と蒸留塔6とは、濾液輸送配管13で接続されており、濾過器5の濾液は蒸留塔6へ輸送される。蒸留塔6と沈降分離器7とは、留分輸送配管14で接続されており、蒸留塔6の所定留分は沈降分離器7へ輸送される。

【0025】

濾過器5は、その底部にガラスフィルター等のフィルター部51と、図示しない吸引ポンプとを備えてなり、中和された反応液11がフィルター部51を流通するように吸引することで、反応液11中の中和塩と固形不純物とが濾別される。この濾液は濾液輸送配管13により蒸留塔6へと導入される。

【0026】

蒸留塔6においては、最初に濾液中の水分を蒸発させた後、蒸留操作を行う。グリセリンの沸点は290℃(760mmHg下)であるので、この温度帯を所望留分として、グリセリンを精製する。BDF副生グリセリン中には、原料油脂のエステル交換反応時に発生した各種の有機酸化物が不純物として存在するが、この蒸留工程によって、これら有機酸化物を除去して、グリセリンを精製することができる。この蒸留工程は、減圧蒸留であってもよい。グリセリンを含む所望留分は、留分輸送配管14により沈降分離器7へ輸送される。

【0027】

沈降分離器7は、比重によりグリセリンをさらに精製するものであって、比重1.26のグリセリンを高比重成分として分離できる。このようにして精製されたBDF副生グリセリンは後段のグリセリン改質部3へ供給される。

【0028】

グリセリン改質部3は、図1中に一点破線で区画して示した。グリセリン改質部3は、改質反応器15と、シフト反応器16と、冷却・熱回収器17と、ガス精製器18とを概略備えている。改質反応器15の底面および側面下部に、沈降分離器7から配管されたグリセリン導入配管19が接続されている。改質反応器15の底面には水蒸気導入配管20が接続されている。これにより、改質反応器15の底面および側面下部から精製されたBDF副生グリセリンが供給されるとともに、改質反応器15の底面から水蒸気が供給される。なお、グリセリンの沸点は290℃程度であり、グリセリンは液体状で供給しても良いし、グリセリン蒸気の状態で供給しても良い。

【0029】

改質反応器15の内部では、BDF副生グリセリンと水蒸気により、グリセリンの水蒸気改質反応(下記の反応式(1))が生じ、グリセリンが水素、一酸化炭素、二酸化炭素を含む改質後ガスに変換される。改質反応器15での反応温度は、使用する触媒によって異なるが、200℃〜900℃に調整されている。

C3H5(OH)3+H2O → 5H2+2CO+CO2 …(1)

【0030】

上記の改質反応には触媒が必要であるため、改質反応器15内には触媒が収容され、触媒層22が形成されている。ここで用いる触媒としては、例えばRu/Al2O3、Ni/Al2O3、Rh/CeO2/Al2O3、Ni/MgO、Rh/Pt/CeO2、Ru/Y2O3などを用いることができる。ただし、グリセリンの水蒸気改質反応を行う際には、触媒上への炭素析出による劣化が一つの問題となっている。したがって、炭素を極力析出させないために、スチームカーボン比(水蒸気と一酸化炭素の量論比)を2〜10とすることが望ましい。また、炭素析出が生じにくい触媒として、Pt,Pd,Rh等の貴金属を担持させたMgO触媒(貴金属/MgO触媒)、NiとMgOの固溶体であるNi−MgO触媒、貴金属/MgO触媒とNi−MgO触媒の物理混合触媒などを用いることが望ましい。触媒反応を効率良く進めるため、触媒層22が充填層もしくは流動層の形態を取るようにするのが望ましい。

【0031】

改質反応器15とシフト反応器16とは、改質後ガス輸送配管23で接続されており、改質後ガスは、改質後ガス輸送配管23を介して改質反応器15の頂部から排出され、シフト反応器16に導入される。改質後ガスは改質反応温度の加熱状態にあるので、そのままシフト反応器16に導入すればよいが、シフト反応器16の反応温度に応じて、加熱、あるいは冷却してもよい。シフト反応器16には水蒸気導入配管24が接続されており、シフト反応器16内に水蒸気が供給される。

【0032】

シフト反応器16の内部では、水蒸気と改質後ガスに含まれる一酸化炭素により、一酸化炭素の水性ガスシフト反応(下記の反応式(2))が生じ、水素と二酸化炭素とに転化され、シフト反応後ガスとして排出される。これにより、水素の収率が向上する一方で、中和反応器4へ酸として供給する二酸化炭素が増加する。

CO+H2O →H2+CO2 …(2)

【0033】

シフト反応器16での反応温度は、使用する触媒によって異なるが、200℃〜400℃に調整されている。シフト反応には、触媒が必要であるために、シフト反応器16内には、触媒が収容されている。このような触媒としては、例えばFe/Cr、Cu/Znのほか、Pt,Rh等の貴金属触媒が望ましい。

【0034】

シフト反応器16と冷却・熱回収器17とはシフト反応後ガス輸送配管25で接続されており、シフト反応後ガスは、シフト反応後ガス輸送配管25を介して冷却・熱回収器17に導入される。冷却・熱回収器17の形態としては、シェル&チューブ型熱交換器、プレートフィン型熱交換器等、周知のものが使用可能である。冷却・熱回収器17には冷媒として水が供給され、水とシフト反応後ガスとの間で熱交換がなされる。すなわち、200℃〜400℃のシフト反応器16から排出されたシフト反応後ガスはまだ相当の高温を保っているため、冷却・熱回収器17によってシフト反応後ガスが冷却されるとともに、冷媒である水によって熱が回収される。この熱を利用してグリセリン改質装置1の各構成部を加熱すれば、回収した熱を有効利用できる。

【0035】

冷却・熱回収器17とガス精製器18とはシフト反応後ガス輸送配管26で接続されており、冷却・熱回収器17を経て冷却されたシフト反応後ガスはガス精製器18に導入される。ガス精製器18も、冷却・熱回収器17と同様、周知のものが使用可能であり、例えば圧力スイング吸着式分離装置(PSA装置)や水素分離膜などが好適である。ガス精製器18には、水素ガス排出配管27が接続されており、精製された高純度の水素ガスが排出されて、種々の用途に供される。一方、水素ガスが分離された残部は、ガス精製器18に接続された排ガス配管28から排ガスとして排出される。

【0036】

ガス精製器18として、例えば水素PSA装置を用いると、シフト反応後ガスに含まれる二酸化炭素と一酸化炭素を選択的に吸着除去できると共に、水素ガスを高純度で得ることができる。一旦、水素PSA装置で吸着された二酸化炭素の脱離は、吸着塔内の圧力を高圧から常圧まで減圧する操作により行われる。

【0037】

排ガス配管28の終端は、排ガス導入配管10として中和反応器4の底面に接続されている。排ガス導入配管10の任意の位置には、ブロアーポンプ等のガス圧送機が備えられ、ガス精製器18の排ガスを中和反応器4の底面からバブリングして、中和反応の酸として反応液11に導入する。これにより、グリセリンの改質反応によって得られた二酸化炭素が中和反応器4内に供給され、BDF副生グリセリンの中和反応用の酸として再利用される。排ガスの主成分は二酸化炭素であり、一酸化炭素、水蒸気が含まれているが、これらのガス成分はいずれも、中和反応に悪影響を及ぼすことがないので、排ガスの精製は不要であり、ガス精製器18から直接、中和反応器4に導入できる。

【0038】

以上説明したように、本実施形態のグリセリン改質装置1によれば、改質反応器15内において、触媒の作用によりグリセリンと水蒸気との間で水蒸気改質反応が生じる。これにより、グリセリンを、水素、一酸化炭素、二酸化炭素等の有価ガスに転換することができる。さらに、シフト反応器16内において、改質後ガス中の一酸化炭素を水性ガスシフト反応によって水素と二酸化炭素とに転化させるので、水素の収率を向上させることができる。このようにBDF副生グリセリンを有価ガスに転換することにより、焼却処分による熱回収を行っていた従来のBDF副生グリセリンの処理方法に比べてエネルギー利用効率を高めることができる。また、BDF副生グリセリンを有価ガスの水素として回収し、水素燃料、還元剤、各種の化学合成品の原料として利用できる。例えば水素ガスを燃料として利用することで燃料電池による高効率発電等、水素利用分野への転用が可能となる。

【0039】

本実施形態のグリセリン改質装置1によれば、中和処理部2において、BDF副生グリセリンを中和し、精製するので、改質反応器15に導入されるグリセリンは清浄なものとなり、改質反応に適したものとなる。よって、炭素が触媒の表面に析出するなどの触媒の劣化等がなくなり、グリセリンの改質効率が向上する。また、改質後ガスから水素を分離した後の排ガスを中和反応器4に導入し、BDF副生グリセリンを中和する酸として利用することで、装置外部から供給する酸を削減することができるばかりでなく、改質後ガスを余すことなく利用可能となる。したがって、BDF副生グリセリンを低コストで有価物化できる。

【0040】

以上、図面を参照しながら本発明の好適な実施形態について説明したが、本発明の技術範囲は、本実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば本実施形態では、改質反応器15にグリセリンと水蒸気とを導入して水蒸気改質反応を生じさせる構成としたが、反応用ガスとして水蒸気の他に空気もしくは酸素を加えてもよい。その場合には、空気もしくは酸素によるグリセリンの酸化改質反応が起こる。酸化改質反応のうち、部分酸化改質反応は発熱反応であるため、水蒸気改質反応に必要な熱を部分酸化改質反応時に発生する熱で賄うことができ、改質反応器15に対して外部から供給する熱を低減できる。

【0041】

これに加えて、ガス精製器18で精製された水素ガスの一部を改質反応器15内に戻す構成としても良い。その場合、水素によるグリセリンの熱分解反応も合わせて起こり、グリセリンの改質が可能である。また、グリセリンの水蒸気改質反応では、触媒上に炭素が析出し、触媒が劣化することが一つの問題となっているのに対し、水素、空気もしくは酸素を改質反応器15内に供給することで炭素の析出を抑制することができる。

【0042】

また、冷却・熱回収器17で回収した熱を利用して、改質反応器15に供給する反応ガスの予熱を行ったり、水蒸気を生成して改質反応器15やシフト反応器16に供給しても良い。これにより、冷却・熱回収器17で回収した熱をグリセリン改質装置内で有効利用できる。その他、装置内の各要素の具体的な構成、配置等に関しては、本実施形態に限らず、適宜変更が可能である。

【符号の説明】

【0043】

1…グリセリン改質装置、2…中和処理部、3…グリセリン改質部、4…中和反応器、8…BDF副生グリセリン導入配管、9…酸供給配管、10…排ガス導入配管、11…反応液、15…改質反応器、16…シフト反応器、18…ガス精製器、19…グリセリン導入配管、20…水蒸気導入配管、22…触媒層、23…改質反応後ガス輸送配管、24…水蒸気導入配管、25、26…シフト反応後ガス輸送配管、27…水素ガス排出配管、28…排ガス配管

【技術分野】

【0001】

本発明は、グリセリン改質装置および改質方法に関するものであって、例えば植物油などからバイオディーゼル燃料を生産する際の副生成物であるグリセリンを有価物に改質する装置および方法に関するものである。

【背景技術】

【0002】

近年、大豆油、菜種油、ひまわり油等の植物性油脂を原料として、バイオディーゼル燃料を生産する方法が提案されている。バイオディーゼル燃料の一般的な生産方法として、油脂にメタノールとアルカリ触媒を加えてエステル交換反応を起こさせた後、これに酸を加えて中和させ、脂肪酸メチルエステルとグリセリンに分離する。分離した脂肪酸メチルエステルから触媒を取り除き、さらにメタノールを除去すると、バイオディーゼル燃料となる。このように、アルカリ触媒を用いた方法では、原理的にグリセリンの発生を抑制することは難しく、原料油脂の10%程度のグリセリンが副生する。

【0003】

下記の特許文献1には、副生グリセリンの精製工程を有するバイオディーゼル燃料の製造方法が開示されている。この特許文献1によれば、エステル交換反応で副生したアルカリ性のグリセリン含有溶液を希硫酸で中和した後、蒸留し、遠心分離することで高純度のグリセリンを精製し、有効利用できる、と記載されている。

【0004】

グリセリンは現在、医薬品分野や化粧品、樹脂、塗料などといった分野で消費されているが、その消費量は限定されている。一方、地球温暖化対策として期待が高まっているバイオディーゼル燃料の生産量増加に伴い、副生グリセリンが余剰となることが予測される。現在、副生グリセリンはその多くが焼却処分により熱回収されているのが現状である。

以上の背景の下、副生グリセリンの市場において、グリセリンの余剰量がますます拡大すること、焼却処分によって資源の利用価値が低下すること、などが課題となっている。

【0005】

これに対して、下記の特許文献2には、バイオディーゼル燃料製造の際に副生した粗グリセリンを水蒸気改質させて水素ガスを発生させるグリセリンの処理方法が開示されており、副生グリセリンを水素ガスとして再利用できる、と記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−350630号公報

【特許文献2】特開2009−13041号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、上記特許文献1に記載されたグリセリンの精製方法では、精製したグリセリンの新規用途については記載がないばかりでなく、中和工程で多量の硫酸が必要となるので、処理コストが高いという問題があった。

また、上記特許文献2に記載された処理方法では、グリセリンの水蒸気改質反応についての記載はあるものの、その前処理についての記載はない。バイオディーゼル燃料の製造で副生したグリセリンは、エステル交換反応におけるアルカリ触媒によってアルカリ性であり、そのまま水蒸気改質反応を行うと、触媒に炭素が析出してしまう。よって、水蒸気改質反応の前段に中和処理が不可欠であり、処理コストが高くなるという問題があった。したがって、低コストでバイオディーゼル燃料の副生グリセリンを処理できる改質装置と改質方法の提供が求められている。

【0008】

本発明は、上記の課題を解決するためになされたものであって、低コストでグリセリンの改質が図れ、有価ガスに転換することが可能なグリセリン改質装置および改質方法の提供を目的とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するために、本発明のグリセリン改質装置は、アルカリ性のグリセリン含有液に酸を加えて中和する中和反応器と、中和された前記グリセリン含有液からグリセリンを精製する精製部と、内部に触媒が収容され、前記精製部で精製されたグリセリンと、少なくとも水蒸気を含む反応用ガスとの間で前記触媒を用いて改質反応を生じさせ、前記グリセリンを改質する改質反応器と、前記改質反応後に生じた改質後ガスから水素を精製するガス精製器と、前記ガス精製器から排出された排ガスを、前記グリセリン含有液を中和する酸として、前記中和反応器に供給する排ガス供給部と、を備えてなることを特徴とする。

このような構成を採用することによって、本発明では、改質反応器内において、触媒の作用によりグリセリンと水蒸気との間の水蒸気改質反応が起こる。この反応によりグリセリンが改質され、水素、一酸化炭素、二酸化炭素等の有価ガスに転換することができる。

【0010】

本発明では、ガス精製器から排出される排ガスを反応容器内に供給する。この排ガスの主成分は二酸化炭素であるので、アルカリ性のグリセリン含有液を中和する酸として使用する。これにより、中和反応のために外部から供給する酸を削減できる。

【0011】

本発明のグリセリン改質装置においては、前記改質後ガスに水蒸気を加えて、前記改質後ガス中の一酸化炭素を水性ガスシフト反応させるシフト反応器を備えるという構成を採用する。

このような構成を採用することによって、本発明では、シフト反応器内において、改質後ガス中の一酸化炭素が水蒸気と水性ガスシフト反応して、水素と二酸化炭素に転換される。これにより、水素の収率が向上するうえに、中和反応器へ酸として供給できる二酸化炭素が増加する。

【0012】

本発明のグリセリン改質方法は、アルカリ性のグリセリン含有溶液に酸を加えて中和する中和処理工程と、前記中和処理工程で中和されたグリセリン含有溶液からグリセリンを精製する精製工程と、内部に触媒が収容され、前記精製工程で精製されたグリセリンと、少なくとも水蒸気を含む反応用ガスとの間で前記触媒を用いて改質反応を生じさせ、前記グリセリンを改質する改質反応工程と、前記改質反応後に生じた改質後ガスから水素を精製するガス精製工程とを備え、前記ガス精製工程で排出された排ガスを、前記中和処理工程の酸として、前記中和処理工程に供給することを特徴とする。

【0013】

本発明のグリセリン改質方法においては、前記改質後ガスに水蒸気を加えて、前記改質後ガス中の一酸化炭素を水性ガスシフト反応させるシフト反応工程を備えるという構成を採用する。

【発明の効果】

【0014】

本発明のグリセリン改質装置によれば、改質反応器内において、触媒の作用によりグリセリンと反応用ガス中に含まれる水蒸気との間で水蒸気改質反応が生じる。この反応を経てグリセリンが改質され、水素、一酸化炭素、二酸化炭素等の有価ガスに転換することができる。このようにグリセリンを有価ガスに転換することにより、焼却処分による熱回収を行っていた従来のグリセリンの処理方法に比べてエネルギー利用効率を高めることができる。

【0015】

また、副生グリセリンを水素や一酸化炭素等の有価ガスとして回収することによって、これらのガスを水素燃料や化学合成品の原料として利用できる。例えば水素ガスを燃料として利用することで燃料電池による高効率発電が可能となる。その他、水素利用分野への転用が可能となる。

【0016】

また、改質後ガスから水素を分離して排出される排ガスを中和反応器に供給し、アルカリ性のグリセリン含有液を中和する酸として使用することで、外部から供給する酸を削減できる。加えて、排ガスを本装置内で有効利用できるために、グリセリン改質装置を低コストで稼動させることができる。

【0017】

加えて、中和反応器と精製部とを備えることで、BDF副生グリセリンを中性で不純物を含まない清浄なグリセリンとして反応改質器へ供給できるので、BDF副生グリセリンを改質する際の触媒への炭素析出を低減できる。

【0018】

したがって、本発明は、バイオディーゼル燃料の副生グリセリンから、低コストでグリセリンの改質が図れ、有価ガスに転換することが可能なグリセリン改質装置および改質方法を提供することができる効果がある。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態におけるグリセリン改質装置の概略構成図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態のグリセリン改質装置および改質方法について図1を参照して説明する。

図1は、本実施形態のグリセリン改質装置の概略構成図である。

【0021】

本実施形態のグリセリン改質装置1は、図1に示すように、中和処理部2とグリセリン改質部3とに概略区分される。図1中、破線で区画して示した中和処理部2は、中和反応器4と、濾過器5と、蒸留塔6と、沈降分離器7とを概略備えている。

中和反応器4の頂部には、バイオディーゼル燃料(以下、BDFと略記する。)副生グリセリン導入管8と酸供給配管9とが接続されている。底部には排ガス導入配管10が接続されている。これにより、BDF副生グリセリンと酸とが中和反応器4内に供給されて反応液11とされ、この反応液11中に排ガスがバブリングされて導入される。

【0022】

BDF副生グリセリンは、油脂などの原料にアルコールとアルカリ触媒とを加えてエステル交換反応させてBDFを製造した際に副生したグリセリンを含有するアルカリ性溶液である。排ガスは、後述するグリセリン改質部3で発生した改質後ガスから水素を分離して排出されたものであって、二酸化炭素を主成分とする。BDF副生グリセリンを含む反応液11中に、排ガスをバブリングすることによって、排ガス中の二酸化炭素が反応液11中のアルカリと直接反応して中和塩となり、BDF副生グリセリンが中和される。

【0023】

一般にBDF製造のアルカリ触媒としては、水酸化ナトリウム、水酸化カリウムが使用されていることから、BDF副生グリセリンは強アルカリ性であるので、酸供給配管9から硫酸や塩酸などの酸を供給し、排ガスによる中和を補助する。供給する酸の濃度は特に限定されるものではなく、所定濃度に希釈されていてもよい。また、酸の供給量およびその供給速度は、排ガスの供給速度に応じて適宜変更可能であるが、送液ポンプなどを介して、所定速度で滴下することが好ましい。また、排ガスのバブリングによる対流で反応液11は攪拌されるが、必要に応じて、攪拌機を用いてもよい。

このような中和処理が施されたBDF副生グリセリンは、後段のグリセリン精製部に輸送されて精製される。

【0024】

グリセリン精製部は、濾過器5と、蒸留塔6と、沈降分離器7とから概略構成される。中和反応器4と濾過器5とは、反応液輸送配管12で接続されており、中和反応器4で中和された反応液は濾過器5へ輸送される。濾過器5と蒸留塔6とは、濾液輸送配管13で接続されており、濾過器5の濾液は蒸留塔6へ輸送される。蒸留塔6と沈降分離器7とは、留分輸送配管14で接続されており、蒸留塔6の所定留分は沈降分離器7へ輸送される。

【0025】

濾過器5は、その底部にガラスフィルター等のフィルター部51と、図示しない吸引ポンプとを備えてなり、中和された反応液11がフィルター部51を流通するように吸引することで、反応液11中の中和塩と固形不純物とが濾別される。この濾液は濾液輸送配管13により蒸留塔6へと導入される。

【0026】

蒸留塔6においては、最初に濾液中の水分を蒸発させた後、蒸留操作を行う。グリセリンの沸点は290℃(760mmHg下)であるので、この温度帯を所望留分として、グリセリンを精製する。BDF副生グリセリン中には、原料油脂のエステル交換反応時に発生した各種の有機酸化物が不純物として存在するが、この蒸留工程によって、これら有機酸化物を除去して、グリセリンを精製することができる。この蒸留工程は、減圧蒸留であってもよい。グリセリンを含む所望留分は、留分輸送配管14により沈降分離器7へ輸送される。

【0027】

沈降分離器7は、比重によりグリセリンをさらに精製するものであって、比重1.26のグリセリンを高比重成分として分離できる。このようにして精製されたBDF副生グリセリンは後段のグリセリン改質部3へ供給される。

【0028】

グリセリン改質部3は、図1中に一点破線で区画して示した。グリセリン改質部3は、改質反応器15と、シフト反応器16と、冷却・熱回収器17と、ガス精製器18とを概略備えている。改質反応器15の底面および側面下部に、沈降分離器7から配管されたグリセリン導入配管19が接続されている。改質反応器15の底面には水蒸気導入配管20が接続されている。これにより、改質反応器15の底面および側面下部から精製されたBDF副生グリセリンが供給されるとともに、改質反応器15の底面から水蒸気が供給される。なお、グリセリンの沸点は290℃程度であり、グリセリンは液体状で供給しても良いし、グリセリン蒸気の状態で供給しても良い。

【0029】

改質反応器15の内部では、BDF副生グリセリンと水蒸気により、グリセリンの水蒸気改質反応(下記の反応式(1))が生じ、グリセリンが水素、一酸化炭素、二酸化炭素を含む改質後ガスに変換される。改質反応器15での反応温度は、使用する触媒によって異なるが、200℃〜900℃に調整されている。

C3H5(OH)3+H2O → 5H2+2CO+CO2 …(1)

【0030】

上記の改質反応には触媒が必要であるため、改質反応器15内には触媒が収容され、触媒層22が形成されている。ここで用いる触媒としては、例えばRu/Al2O3、Ni/Al2O3、Rh/CeO2/Al2O3、Ni/MgO、Rh/Pt/CeO2、Ru/Y2O3などを用いることができる。ただし、グリセリンの水蒸気改質反応を行う際には、触媒上への炭素析出による劣化が一つの問題となっている。したがって、炭素を極力析出させないために、スチームカーボン比(水蒸気と一酸化炭素の量論比)を2〜10とすることが望ましい。また、炭素析出が生じにくい触媒として、Pt,Pd,Rh等の貴金属を担持させたMgO触媒(貴金属/MgO触媒)、NiとMgOの固溶体であるNi−MgO触媒、貴金属/MgO触媒とNi−MgO触媒の物理混合触媒などを用いることが望ましい。触媒反応を効率良く進めるため、触媒層22が充填層もしくは流動層の形態を取るようにするのが望ましい。

【0031】

改質反応器15とシフト反応器16とは、改質後ガス輸送配管23で接続されており、改質後ガスは、改質後ガス輸送配管23を介して改質反応器15の頂部から排出され、シフト反応器16に導入される。改質後ガスは改質反応温度の加熱状態にあるので、そのままシフト反応器16に導入すればよいが、シフト反応器16の反応温度に応じて、加熱、あるいは冷却してもよい。シフト反応器16には水蒸気導入配管24が接続されており、シフト反応器16内に水蒸気が供給される。

【0032】

シフト反応器16の内部では、水蒸気と改質後ガスに含まれる一酸化炭素により、一酸化炭素の水性ガスシフト反応(下記の反応式(2))が生じ、水素と二酸化炭素とに転化され、シフト反応後ガスとして排出される。これにより、水素の収率が向上する一方で、中和反応器4へ酸として供給する二酸化炭素が増加する。

CO+H2O →H2+CO2 …(2)

【0033】

シフト反応器16での反応温度は、使用する触媒によって異なるが、200℃〜400℃に調整されている。シフト反応には、触媒が必要であるために、シフト反応器16内には、触媒が収容されている。このような触媒としては、例えばFe/Cr、Cu/Znのほか、Pt,Rh等の貴金属触媒が望ましい。

【0034】

シフト反応器16と冷却・熱回収器17とはシフト反応後ガス輸送配管25で接続されており、シフト反応後ガスは、シフト反応後ガス輸送配管25を介して冷却・熱回収器17に導入される。冷却・熱回収器17の形態としては、シェル&チューブ型熱交換器、プレートフィン型熱交換器等、周知のものが使用可能である。冷却・熱回収器17には冷媒として水が供給され、水とシフト反応後ガスとの間で熱交換がなされる。すなわち、200℃〜400℃のシフト反応器16から排出されたシフト反応後ガスはまだ相当の高温を保っているため、冷却・熱回収器17によってシフト反応後ガスが冷却されるとともに、冷媒である水によって熱が回収される。この熱を利用してグリセリン改質装置1の各構成部を加熱すれば、回収した熱を有効利用できる。

【0035】

冷却・熱回収器17とガス精製器18とはシフト反応後ガス輸送配管26で接続されており、冷却・熱回収器17を経て冷却されたシフト反応後ガスはガス精製器18に導入される。ガス精製器18も、冷却・熱回収器17と同様、周知のものが使用可能であり、例えば圧力スイング吸着式分離装置(PSA装置)や水素分離膜などが好適である。ガス精製器18には、水素ガス排出配管27が接続されており、精製された高純度の水素ガスが排出されて、種々の用途に供される。一方、水素ガスが分離された残部は、ガス精製器18に接続された排ガス配管28から排ガスとして排出される。

【0036】

ガス精製器18として、例えば水素PSA装置を用いると、シフト反応後ガスに含まれる二酸化炭素と一酸化炭素を選択的に吸着除去できると共に、水素ガスを高純度で得ることができる。一旦、水素PSA装置で吸着された二酸化炭素の脱離は、吸着塔内の圧力を高圧から常圧まで減圧する操作により行われる。

【0037】

排ガス配管28の終端は、排ガス導入配管10として中和反応器4の底面に接続されている。排ガス導入配管10の任意の位置には、ブロアーポンプ等のガス圧送機が備えられ、ガス精製器18の排ガスを中和反応器4の底面からバブリングして、中和反応の酸として反応液11に導入する。これにより、グリセリンの改質反応によって得られた二酸化炭素が中和反応器4内に供給され、BDF副生グリセリンの中和反応用の酸として再利用される。排ガスの主成分は二酸化炭素であり、一酸化炭素、水蒸気が含まれているが、これらのガス成分はいずれも、中和反応に悪影響を及ぼすことがないので、排ガスの精製は不要であり、ガス精製器18から直接、中和反応器4に導入できる。

【0038】

以上説明したように、本実施形態のグリセリン改質装置1によれば、改質反応器15内において、触媒の作用によりグリセリンと水蒸気との間で水蒸気改質反応が生じる。これにより、グリセリンを、水素、一酸化炭素、二酸化炭素等の有価ガスに転換することができる。さらに、シフト反応器16内において、改質後ガス中の一酸化炭素を水性ガスシフト反応によって水素と二酸化炭素とに転化させるので、水素の収率を向上させることができる。このようにBDF副生グリセリンを有価ガスに転換することにより、焼却処分による熱回収を行っていた従来のBDF副生グリセリンの処理方法に比べてエネルギー利用効率を高めることができる。また、BDF副生グリセリンを有価ガスの水素として回収し、水素燃料、還元剤、各種の化学合成品の原料として利用できる。例えば水素ガスを燃料として利用することで燃料電池による高効率発電等、水素利用分野への転用が可能となる。

【0039】

本実施形態のグリセリン改質装置1によれば、中和処理部2において、BDF副生グリセリンを中和し、精製するので、改質反応器15に導入されるグリセリンは清浄なものとなり、改質反応に適したものとなる。よって、炭素が触媒の表面に析出するなどの触媒の劣化等がなくなり、グリセリンの改質効率が向上する。また、改質後ガスから水素を分離した後の排ガスを中和反応器4に導入し、BDF副生グリセリンを中和する酸として利用することで、装置外部から供給する酸を削減することができるばかりでなく、改質後ガスを余すことなく利用可能となる。したがって、BDF副生グリセリンを低コストで有価物化できる。

【0040】

以上、図面を参照しながら本発明の好適な実施形態について説明したが、本発明の技術範囲は、本実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば本実施形態では、改質反応器15にグリセリンと水蒸気とを導入して水蒸気改質反応を生じさせる構成としたが、反応用ガスとして水蒸気の他に空気もしくは酸素を加えてもよい。その場合には、空気もしくは酸素によるグリセリンの酸化改質反応が起こる。酸化改質反応のうち、部分酸化改質反応は発熱反応であるため、水蒸気改質反応に必要な熱を部分酸化改質反応時に発生する熱で賄うことができ、改質反応器15に対して外部から供給する熱を低減できる。

【0041】

これに加えて、ガス精製器18で精製された水素ガスの一部を改質反応器15内に戻す構成としても良い。その場合、水素によるグリセリンの熱分解反応も合わせて起こり、グリセリンの改質が可能である。また、グリセリンの水蒸気改質反応では、触媒上に炭素が析出し、触媒が劣化することが一つの問題となっているのに対し、水素、空気もしくは酸素を改質反応器15内に供給することで炭素の析出を抑制することができる。

【0042】

また、冷却・熱回収器17で回収した熱を利用して、改質反応器15に供給する反応ガスの予熱を行ったり、水蒸気を生成して改質反応器15やシフト反応器16に供給しても良い。これにより、冷却・熱回収器17で回収した熱をグリセリン改質装置内で有効利用できる。その他、装置内の各要素の具体的な構成、配置等に関しては、本実施形態に限らず、適宜変更が可能である。

【符号の説明】

【0043】

1…グリセリン改質装置、2…中和処理部、3…グリセリン改質部、4…中和反応器、8…BDF副生グリセリン導入配管、9…酸供給配管、10…排ガス導入配管、11…反応液、15…改質反応器、16…シフト反応器、18…ガス精製器、19…グリセリン導入配管、20…水蒸気導入配管、22…触媒層、23…改質反応後ガス輸送配管、24…水蒸気導入配管、25、26…シフト反応後ガス輸送配管、27…水素ガス排出配管、28…排ガス配管

【特許請求の範囲】

【請求項1】

アルカリ性のグリセリン含有液に酸を加えて中和する中和反応器と、

中和された前記グリセリン含有液からグリセリンを精製する精製部と、

内部に触媒が収容され、前記精製部で精製されたグリセリンと、少なくとも水蒸気を含む反応用ガスとの間で前記触媒を用いて改質反応を生じさせ、前記グリセリンを改質する改質反応器と、

前記改質反応後に生じた改質後ガスから水素を精製するガス精製器と、

前記ガス精製器から排出された排ガスを、前記グリセリン含有液を中和する酸として、前記中和反応器に供給する排ガス供給部と、を備えてなることを特徴とするグリセリン改質装置。

【請求項2】

前記改質後ガスに水蒸気を加えて、前記改質後ガス中の一酸化炭素を水性ガスシフト反応させるシフト反応器を備えることを特徴とする請求項1に記載のグリセリン改質装置。

【請求項3】

アルカリ性のグリセリン含有溶液に酸を加えて中和する中和処理工程と、

前記中和処理工程で中和されたグリセリン含有溶液からグリセリンを精製する精製工程と、

内部に触媒が収容され、前記精製工程で精製されたグリセリンと、少なくとも水蒸気を含む反応用ガスとの間で前記触媒を用いて改質反応を生じさせ、前記グリセリンを改質する改質反応工程と、

前記改質反応後に生じた改質後ガスから水素を精製するガス精製工程とを備え、

前記ガス精製工程で排出された排ガスを、前記中和処理工程の酸として、前記中和処理工程に供給することを特徴とするグリセリン改質方法。

【請求項4】

前記改質後ガスに水蒸気を加えて、前記改質後ガス中の一酸化炭素を水性ガスシフト反応させるシフト反応工程を備えることを特徴とする請求項3に記載のグリセリン改質方法。

【請求項1】

アルカリ性のグリセリン含有液に酸を加えて中和する中和反応器と、

中和された前記グリセリン含有液からグリセリンを精製する精製部と、

内部に触媒が収容され、前記精製部で精製されたグリセリンと、少なくとも水蒸気を含む反応用ガスとの間で前記触媒を用いて改質反応を生じさせ、前記グリセリンを改質する改質反応器と、

前記改質反応後に生じた改質後ガスから水素を精製するガス精製器と、

前記ガス精製器から排出された排ガスを、前記グリセリン含有液を中和する酸として、前記中和反応器に供給する排ガス供給部と、を備えてなることを特徴とするグリセリン改質装置。

【請求項2】

前記改質後ガスに水蒸気を加えて、前記改質後ガス中の一酸化炭素を水性ガスシフト反応させるシフト反応器を備えることを特徴とする請求項1に記載のグリセリン改質装置。

【請求項3】

アルカリ性のグリセリン含有溶液に酸を加えて中和する中和処理工程と、

前記中和処理工程で中和されたグリセリン含有溶液からグリセリンを精製する精製工程と、

内部に触媒が収容され、前記精製工程で精製されたグリセリンと、少なくとも水蒸気を含む反応用ガスとの間で前記触媒を用いて改質反応を生じさせ、前記グリセリンを改質する改質反応工程と、

前記改質反応後に生じた改質後ガスから水素を精製するガス精製工程とを備え、

前記ガス精製工程で排出された排ガスを、前記中和処理工程の酸として、前記中和処理工程に供給することを特徴とするグリセリン改質方法。

【請求項4】

前記改質後ガスに水蒸気を加えて、前記改質後ガス中の一酸化炭素を水性ガスシフト反応させるシフト反応工程を備えることを特徴とする請求項3に記載のグリセリン改質方法。

【図1】

【公開番号】特開2010−285320(P2010−285320A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−141108(P2009−141108)

【出願日】平成21年6月12日(2009.6.12)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.BDF

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月12日(2009.6.12)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.BDF

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]