グリース組成物及び電動パワーステアリング装置

【課題】低摩擦性及び耐摩耗性に優れたグリース組成物、及び、減速歯車機構に摩擦や摩耗が生じにくくギア効率の優れる電動パワーステアリング装置を提供する。

【解決手段】電動パワーステアリング装置には、ウォーム12とウォームホイール11との両ギア歯間の潤滑のためにグリース組成物が使用される。このグリース組成物は、基油と、リチウム石けんと、滴点が73℃以上105℃以下であるワックスと、リチウム以外の金属の石けんと、を含有する。また、ワックスの酸価(mgKOH/g)と含有量(質量%)との積は31.6以上320以下であり、前記金属の25℃における標準電極電位は−2.37V以下である。さらに、リチウム以外の金属の石けんの含有量は、該石けんが備える前記金属のグリース組成物全体に対する濃度が所定の量となるような量である。

【解決手段】電動パワーステアリング装置には、ウォーム12とウォームホイール11との両ギア歯間の潤滑のためにグリース組成物が使用される。このグリース組成物は、基油と、リチウム石けんと、滴点が73℃以上105℃以下であるワックスと、リチウム以外の金属の石けんと、を含有する。また、ワックスの酸価(mgKOH/g)と含有量(質量%)との積は31.6以上320以下であり、前記金属の25℃における標準電極電位は−2.37V以下である。さらに、リチウム以外の金属の石けんの含有量は、該石けんが備える前記金属のグリース組成物全体に対する濃度が所定の量となるような量である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、グリース組成物及び電動パワーステアリング装置に関する。

【背景技術】

【0002】

自動車用の電動パワーステアリング装置には、電動モータに比較的高回転,低トルクのものが使用されることから、電動モータとステアリングシャフトとの間に減速機構が組み込まれている。減速機構としては、一組で大きな減速比が得られる等の理由から、電動モータの回転軸に連結される駆動歯車であるウォームと、このウォームに噛み合う従動歯車であるウォームホイールと、で構成されるウォーム歯車減速機構(以下、減速ギアと記すこともある)が一般的に使用されている。

【0003】

このような減速ギアにおいては、ウォームホイールとウォームとの両方を金属製とすると、ハンドル操作時に歯打ち音や振動音等の不快音が発生するという問題があった。そこで、ウォームが金属製である場合には、樹脂製の歯を有するウォームホイールを使用することにより、不快音の発生を抑制していた。このウォームホイールは、金属製の芯管の外周に樹脂部を一体に形成し、この樹脂部の外周部にギア歯を形成したものである。

【0004】

樹脂部を構成する樹脂としては、例えば特許文献1に示されるように、ポリアミド6,ポリアミド66,ポリアセタール,ポリエーテルエーテルケトン(PEEK),ポリフェニレンサルファイド(PPS)等のベース樹脂にガラス繊維や炭素繊維等の繊維補強材を配合した材料の他、繊維補強材を含有しないモノマーキャストナイロン(MCナイロン),ポリアミド6,ポリアミド66等が使用されている。

【0005】

これらの樹脂材料の中でも、寸法安定性やコストを考慮して、繊維補強材を含有しないMCナイロンや、ガラス繊維を含有するポリアミド6,ポリアミド66,ポリアミド46等が主に使用されている。

また、減速ギアのウォームホイールとウォームとの両ギア歯間の潤滑のために、通常はグリース組成物が使用されている。このようなグリース組成物としては、例えば特許文献2〜5に記載のものがある。これらのグリース組成物は、ワックスが添加されているため、耐摩耗性やギア効率が優れている。

【0006】

特許文献2に記載のグリース組成物は、水酸基を有する脂肪酸又は多価アルコールの脂肪酸エステルを含有する樹脂潤滑用のグリース組成物である。このグリース組成物は、自動車の電動パワーステアリング装置の減速機構に使用した場合に、長時間使用後でもトルクの変動が抑制され、長時間運転してもハンドル操作に違和感がない点で優れている。

また、特許文献3に記載のグリース組成物は、平均分子量が900〜10000のポリエチレンワックスを0.5〜40質量%含有するものである。ポリエチレンは、摺動部材である金属又は樹脂に対して比較的弱い分子間力のみによって相互作用して、これにより摺動面に吸着して固体潤滑剤として作用すると思われる。

【0007】

さらに、特許文献4に記載のグリース組成物は、基油として合成炭化水素油を、増ちょう剤としてウレア化合物を、添加剤としてモンタンワックスを用いたものである。モンタンワックスはカルボキシル基等の極性基を有するため、摺動部材である金属又は樹脂に対する吸着力がポリエチレンワックスのような無極性の物質よりも強い。そのため、周速が速い条件においても低摩擦性を発揮する。

【0008】

さらに、特許文献5に記載のグリース組成物は、ポリエチレンオキサイド系ワックスを0.1〜30質量%含有するものである。

【特許文献1】特公平6−60674号公報

【特許文献2】特開平8−209167号公報

【特許文献3】特開平9−194867号公報

【特許文献4】特開2002−371290号公報

【特許文献5】特開2003−3185号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

電動パワーステアリング装置の電動モータは、車両の居住空間を確保するために大きさが制限されるので、比較的小型の電動モータが使用されている。したがって、電動モータからの入力トルクも制限され、その容量を大きくすることは困難である。電動パワーステアリング装置を、従来それが搭載されてきた自動車よりも大型のものに搭載する場合には(実際に、装置の簡便さや燃費改善が可能なことから、従来油圧パワーステアリング装置が搭載されていたような大型車に電動パワーステアリング装置を搭載したいという市場からの要望は強い。)、タイヤまで伝達される推力の不足から車両の操舵応答性が悪化することが懸念される。また、必要とされる電動モータからの入力トルクが増大することから、減速ギア機構の摺動条件が厳しくなり、樹脂製ギアに摩耗や破損が生じる可能性が高くなる。

【0010】

これらのことを鑑みれば、減速ギア機構における入力トルクの摩擦損失の低減と耐摩耗性の改善を、減速ギア機構を潤滑するグリース組成物により行うことは、特に重要な技術課題であると言える。

前述の特許文献2〜5に記載のグリース組成物は、ワックスが添加されているために耐摩耗性やギア効率が優れているものの、下記のような点で改善の余地があった。

【0011】

特許文献2の場合は、リチウム石けん又はリチウム複合石けんと脂肪酸とが混在していることに起因する問題を有していた。つまり、リチウム石けん,リチウム複合石けんは弱塩基、脂肪酸は弱酸であるため、酸塩基反応を起こし、その結果、増ちょう剤が増ちょう能力を失ってグリース組成物が極端に軟化してしまう場合があった。グリース組成物の軟化度合いが大きいと、最悪の場合は摺動面からグリース組成物が流出して、減速ギアの耐久性が低下したり、電動パワーステアリング装置の隙間から油分が流出して車室内が汚染されたりするおそれがあった。

【0012】

脂肪酸が固体であれば増ちょう剤との反応が生じにくいので、上記のような現象は、脂肪酸が液体である場合や、脂肪酸の融点以上の温度条件で使用される場合に特に発生しやすい。したがって、特許文献2に記載のグリース組成物は、高温雰囲気下における使用には不向きであった。

また、特許文献3の場合は、摺動面に対するポリエチレンワックスの吸着力が弱いため、周速の遅い条件では低摩擦化に対して効果を有するものの、周速の速い条件では不十分であった。

【0013】

さらに、特許文献4の場合は、増ちょう剤としてウレア化合物を使用しているが、増ちょう剤として金属石けんを使用したグリース組成物と比べて摩擦が大きくなる。

さらに、特許文献5の場合は、エーテル結合を有していることによりポリエチレンオキサイド系ワックスの耐熱性,耐酸化安定性が不十分であるため、高温条件下での使用に問題があった。

そこで、本発明は、上記のような従来技術が有する問題点を解決し、低摩擦性及び耐摩耗性に優れたグリース組成物、及び、減速歯車機構に摩擦や摩耗が生じにくくギア効率の優れる電動パワーステアリング装置を提供することを課題とする。

【課題を解決するための手段】

【0014】

前記課題を解決するため、本発明は次のような構成からなる。すなわち、本発明に係る請求項1のグリース組成物は、基油と、リチウム石けん及びリチウム複合石けんの少なくとも一方を含む増ちょう剤と、滴点が73℃以上105℃以下であるワックスと、リチウム以外の金属の石けんと、を含有するとともに、下記の3つの条件を満足することを特徴とする。

【0015】

条件1:前記ワックスの酸価(mgKOH/g)と含有量(質量%)との積が、31.6以上320以下である。

条件2:前記金属の25℃における標準電極電位が−2.37V以下である。

条件3:前記リチウム以外の金属の石けんの含有量は、該石けんが備える前記金属の前記グリース組成物全体に対する濃度が下記数式を満足するような量である。

前記金属の濃度(mol/g)≧a×前記ワックスの酸価(mgKOH/g)×前記ワックスの含有量(質量%)/100+b

ここで、aは0.00002514×前記金属の25℃における標準電極電位(V)+0.000082であり、bは0.00002768×前記金属の25℃における標準電極電位(V)+0.0000905である。

【0016】

また、本発明に係る請求項2のグリース組成物は、請求項1に記載のグリース組成物において、前記リチウム以外の金属の石けんが備える炭化水素基は、炭素数が4以上36以下であることを特徴とする。

さらに、本発明に係る請求項3の電動パワーステアリング装置は、操舵補助出力発生用電動モータからの出力が伝達される駆動歯車と、該駆動歯車に噛み合い前記出力を車両のステアリング機構に伝達する従動歯車と、で構成される減速歯車機構を備える電動パワーステアリング装置において、前記従動歯車は外周面にギア歯が形成された樹脂部を有するとともに、前記駆動歯車と前記従動歯車とが請求項1又は請求項2に記載のグリース組成物で潤滑されていることを特徴とする。

【0017】

さらに、本発明に係る請求項4の電動パワーステアリング装置は、請求項3に記載の電動パワーステアリング装置において、前記従動歯車は、金属製の芯管と、該芯管の外周に一体的に設けられた前記樹脂部と、で構成されることを特徴とする。

まず、ワックスについて説明する。ワックスは低剪断の固体であり、摺動面において自らが低摩擦で変形,劈開することによって摩擦緩和剤として機能し、摩擦低減を実現する。それと同時に、低摩擦化によって摩擦熱が抑制されるので、歯車を構成する樹脂の摩耗も抑制される。

【0018】

また、ワックスは、その成分として脂肪酸を含有しているので、酸価を有し、この脂肪酸が摺動面の金属に吸着する。また、歯車を構成する樹脂の種類がポリアミド,ポリイミド,ポリアミドイミドである場合は、その分子内のアミド結合,イミド結合に対して脂肪酸が水素結合するため、樹脂製の歯車の摺動面に強固に吸着することができる。したがって、摺動面に対してファンデルワールス力のみで吸着するポリエチレンのような物質よりも、摺動状態がより厳しい条件においても使用することができ、幅広い条件で低摩擦性が発揮される。このように、ワックスは摺動面に吸着被膜を形成することによって油膜破断を抑制し、摩擦や摩耗の低減に寄与する。

【0019】

以下に、ワックスの滴点を73℃以上105℃以下とした理由について説明する。高面圧下で減速歯車機構を稼働したり、長期使用後に油分枯渇により減速歯車機構の潤滑状態が悪化したりした場合は、摺動面の発熱により減速歯車機構の温度は上昇する。雰囲気温度がワックスの滴点よりも高くなると、ワックスは融解して高粘性の油となり、強固な油膜を形成する。その結果、潤滑不良による摺動面の破壊が抑制される。

【0020】

減速歯車機構の雰囲気温度は、使用される条件によって変化するが、最高でも60〜70℃程度であると予想される。したがって、それよりも少し高い温度の滴点を有することが、上記効果を得るために必要である。このような理由から、ワックスの滴点は73°以上である必要がある。一方、ワックスの滴点が105℃超過であると、上記効果を得にくくなる。

【0021】

また、ワックスが滴点以上の温度に曝されて油状になると、グリース組成物中の油分の量が見かけ上増大することとなる。その結果、グリース組成物が柔らかくなって流動性が増し、摺動部周辺のグリース組成物が摺動面に流入することとなるので、潤滑状態が改善され、摩擦,摩耗の低減効果が維持される。増ちょう剤をウレア化合物とした場合は、このような効果を期待するのは難しい。なぜなら、ウレア化合物は一般には熱硬化性であり、高温雰囲気に曝されると硬化して流動性が低下するため、摺動面付近のグリース組成物のみによって潤滑が行われる必要があるからである。

【0022】

ワックスが融解することによるグリース組成物の軟化と、脂肪酸と増ちょう剤であるリチウム石けんとの酸塩基反応による増ちょう剤の溶解による軟化とは、区別されるべきものである。前者の軟化では、増ちょう剤の繊維構造が維持されるため、ワックスが油状を呈してもグリース組成物はグリース状を維持し、また、油分等の分離も発生しにくい。したがって、高温下においてもグリース組成物が適度な硬さを有するため、摺動面にグリース組成物が留まり続けながら、摺動部周辺からグリース組成物が適度に補給されるという好ましい潤滑状態が実現可能である。

【0023】

一方、後者の軟化では、酸塩基反応によって増ちょう剤の繊維構造が破壊され、増ちょう剤が油中に溶解する。そのため、極端な場合にはグリース組成物が完全に液状化し、減速歯車機構から流出してしまうおそれがある。ただし、酸の濃度を適正に制御すれば、軟化の程度を制御することが可能であり、ワックスの融解による軟化と同様の効果を得ることは可能である。

【0024】

本発明は、25℃における標準電極電位が−2.37V以下である金属の石けんを、増ちょう剤であるリチウム石けん,リチウム複合石けんとは別に添加することにより、上記のような脂肪酸によるグリース組成物の軟化,流出の問題を解決するものである。このような金属の例としては、マグネシウム,カルシウム,ナトリウム,カリウム等のアルカリ金属,アルカリ土類金属があげられ、このような金属の石けんは、強塩基と弱酸の塩であるから塩基性を示す。よって、この金属の石けんとワックス中の脂肪酸とが中和反応するので、増ちょう剤であるリチウム石けん,リチウム複合石けんが脂肪酸と酸塩基反応を起こすことが抑制される。

【0025】

このようなグリース組成物を減速歯車機構の潤滑に用いた場合、摺動面には、油膜が形成される部分、ワックスによって荷重が支持される部分、及び増ちょう剤や添加剤として添加される前述の石けんによって荷重が支持される部分がそれぞれ存在し、各部分で発生する摩擦応力の和が全体の摩擦力となる。したがって、グリース組成物中の各成分がそれぞれ低摩擦性を呈するものであることが、減速歯車機構における摩擦損失を低減する上で必要である。

【0026】

減速歯車機構の摺動面においては樹脂と金属とが接触するため、例えば金属間接触の場合のように極めて高い面圧となることはない。そのため、摺動面における基油の動粘度の上昇がさほど期待できず、油膜の破断が比較的生じやすい。それ故、低摩擦性,耐摩耗性をグリース組成物に付与する上で、固体潤滑剤の配合が重要となる。本発明のグリース組成物は、ウレア化合物よりも低摩擦性のリチウム石けん,リチウム複合石けんを増ちょう剤とし、固体潤滑剤として作用するワックスを含有し、さらに低摩擦性の前記金属の石けんを含有するので、油膜の破断を抑制する効果が優れており、また低摩擦性及び耐摩耗性が優れている。

【0027】

なお、基油の40℃における動粘度は、19mm2 /s以上400mm2 /s以下とすることが好ましい。19mm2 /s未満であると油膜形成能が不十分となり、400mm2 /s超過であると流動抵抗が大きくなり、低温環境下において減速歯車機構を使用した場合にギア効率の低下の要因となるおそれがある。このような不都合がより生じにくくするためには、基油の40℃における動粘度は、30mm2 /s以上150mm2 /s以下とすることがより好ましい。

【発明の効果】

【0028】

本発明のグリース組成物は、低摩擦性及び耐摩耗性に優れている。また、本発明の電動パワーステアリング装置は、減速歯車機構に摩擦や摩耗が生じにくくギア効率が優れている。

【発明を実施するための最良の形態】

【0029】

本発明に係るグリース組成物及び電動パワーステアリング装置の実施の形態を、図面を参照しながら詳細に説明する。

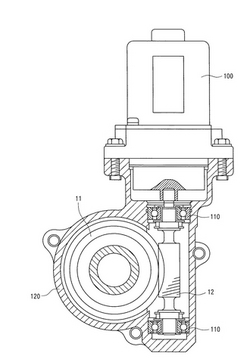

本発明において、電動パワーステアリング装置自体の構成には特に制限はなく、例えば図1に示す電動パワーステアリング装置を例示することができる。この電動パワーステアリング装置において、ステアリングコラム50の出力軸60側には、図3に示す減速ギア20(本発明の構成要件である減速歯車機構に相当する)をハウジング120に収容して構成されるギアボックス(図2を参照)が配設されている。

【0030】

また、ステアリングコラム50は中空になっており、ステアリングシャフト70が挿通され、ハウジング120に収納された転がり軸受90,91により回転自在に支承されている。また、ステアリングシャフト70は中空軸であり、トーションバー80を収容している。そして、ステアリングシャフト70の外周面には、ウォームホイール11(本発明の構成要件である従動歯車に相当する)が設けてあり、このウォームホイール11にウォーム12(本発明の構成要件である駆動歯車に相当する)が噛合してある。また、これらウォームホイール11とウォーム12とからなる減速ギア20には、図2に示すように、電動モータ100(本発明の構成要件である操舵補助出力発生用電動モータに相当する)が連結されている。

【0031】

なお、本実施形態においては、減速歯車機構(減速ギア20)がウォームとウォームホイールとで構成される例を示して本発明を説明したが、減速歯車機構はこれに限定されるものではなく、他の形式の歯車で構成されるものでも問題ないことは言うまでもない。例えば、平歯車,はすば歯車,傘歯車,ハイポイドギア等でもよい。

減速ギア20は、図3に示すように、外周端面にギア歯10を形成したポリアミド樹脂組成物製の樹脂部3を金属製の芯管1の外周に一体化したウォームホイール11と、金属製のウォーム12と、から構成される。なお、ウォームホイール11において、金属製の芯管1と樹脂部3とを接着剤により接着してもよく、接着剤として例えばシラン系カップリング剤,チタネート系カップリング剤,トリアジンチオール化合物を用いることができる。

【0032】

樹脂部3を形成するポリアミド樹脂としては、吸水性や耐疲労性の観点から、ポリアミド6,ポリアミド66,ポリアミド46,ポリアミド610,ポリアミド612,ポリアミド12,ポリアミド11,ポリアミドMXD6,ポリアミド6I6T,変性ポリアミド6T,ポリアミドイミド等が好適にあげられるが、これらの中でもポリアミド6,ポリアミド66,ポリアミド46,ポリアミドイミドが耐疲労性に優れ好ましい。また、これらポリアミド樹脂は、ポリアミド樹脂と相溶性を有する他の樹脂と混合してもよい。例えば、無水マレイン酸等の酸で変性したポリオレフィン(例えば、ポリエチレン,ポリプロピレン,エチレン−α−オレフィンコポリマー,プロピレン−α−オレフィンコポリマー等)があげられる。

【0033】

これらポリアミド樹脂、又は、ポリアミド樹脂と他の樹脂との混合樹脂は、樹脂単独でも一定以上の耐久性を示し、ウォームホイール11の相手材である金属製のウォーム12の摩耗に対して有利に働き、減速ギアとして十分に機能する。しかしながら、より過酷な使用条件で使用されると、ギア歯10に破損や摩耗が生じることも想定されるため、信頼性をより高めるために、強化材を配合することが好ましい。

【0034】

補強材としては、ガラス繊維,炭素繊維,チタン酸カリウムウィスカー,ホウ酸アルミニウムウィスカー等が好ましく、上記にあげたポリアミド樹脂との接着性を考慮してシランカプッリング剤で表面処理したものがさらに好ましい。また、これらの補強材は複数種を組み合わせて使用することができる。衝撃強度を考慮すると、ガラス繊維や炭素繊維等の繊維状物を配合することが好ましく、さらにウォ−ム12の損傷を考慮するとウィスカー状物を繊維状物と組み合わせて配合することが好ましい。

【0035】

混合使用する場合の混合比は、繊維状物及びウィスカー状物の種類により異なり、衝撃強度やウォーム12の損傷等を考慮して適宜選択される。これらの補強材は、樹脂組成物全体の5質量%以上40質量%以下、特に10質量%以上30質量%以下の割合で配合することが好ましい。補強材の配合量が5質量%未満の場合には、機械的強度の改善が少なく好ましくない。一方、補強材の配合量が40質量%を超える場合には、ウォーム12を損傷し易くなり、ウォーム12の摩耗が促進されて減速ギアとしての耐久性が不足する可能性があり好ましくない。

【0036】

さらに、ポリアミド樹脂組成物には、成形時及び使用時の熱による劣化を防止するために、ヨウ化物系熱安定化剤やアミン系酸化防止剤を、それぞれ単独あるいは併用して添加してもよい。

このように構成される電動パワーステアリング装置ではさらに、従来と同様に、ハウジング120内の一対の転がり軸受110の間の空間に、ウォーム12とウォームホイール11との両ギア歯間の潤滑のためのグリース組成物が充填される(図2を参照)。本発明においては、このグリース組成物として、下記に示すようなものが使用される。

すなわち、基油と、リチウム石けん及びリチウム複合石けんの少なくとも一方を含む増ちょう剤と、滴点が73℃以上105℃以下であるワックスと、リチウム以外の金属の石けんと、を含有するとともに、下記の3つの条件を満足するグリース組成物である。

【0037】

条件1:ワックスの酸価(mgKOH/g)と含有量(質量%)との積が、31.6以上320以下である。

条件2:金属の25℃における標準電極電位が−2.37V以下である。

条件3:リチウム以外の金属の石けんの含有量は、該石けんが備える前記金属のグリース組成物全体に対する濃度が下記数式を満足するような量である。

前記金属の濃度(mol/g)≧a×ワックスの酸価(mgKOH/g)×ワックスの含有量(質量%)/100+b

ここで、aは0.00002514×前記金属の25℃における標準電極電位(V)+0.000082であり、bは0.00002768×前記金属の25℃における標準電極電位(V)+0.0000905である。

【0038】

なお、リチウム以外の金属の石けんが備える炭化水素基は、炭素数が4以上36以下であることが好ましい。

ここで、上記のようなグリース組成物について、具体例をあげて詳細に説明する。

〔条件1について〕

ワックスの酸価(mgKOH/g)と含有量(質量%)との積が31.6未満であると、ワックス中の脂肪酸に起因する摩擦低減効果が不十分となるおそれがあり、320超過であると、酸性が強くなって、減速ギア周辺の樹脂製部材に強度低下等の悪影響を与えるおそれがある。

また、グリース組成物中のワックスの含有量は、4質量%以上10質量%以下であることが好ましい。4質量%未満であると、含有量が少なすぎるため、酸価に関係なく摩擦低減効果が不十分となるおそれがあり、10質量%超過であると、グリース組成物が硬化して低温性能等が悪化するおそれがある。

【0039】

〔条件2及び条件3について〕

まず、リチウム以外の金属の石けんが備える前記金属のグリース組成物全体に対する濃度(以降は金属の濃度と記すこともある)とグリース組成物の離油度との関係について調査した。基油がポリα−オレフィン油(40℃における動粘度は48mm2 /sである)、増ちょう剤がステアリン酸リチウムであり、混和ちょう度が300であるベースグリースに、酸価が19.5mgKOH/gのエステルワックス(クラリアントジャパン株式会社製のLicolub WE40)と、酸化防止剤であるn−フェニル−1−ナフチルアミンと、防錆剤であるカルシウムスルフォネート(日本精化株式会社製のネオコートES−300C)と、リチウム以外の金属の石けんに相当するステアリン酸ナトリウムと、を添加したグリース組成物を調製した。その際には、ベースグリースに上記の各種添加剤を加えて撹拌した後、3本ロールにより均一に分散させ、さらに混和ちょう度が240〜255になるようにニーダにより混練した。

【0040】

なお、このグリース組成物中のワックスの含有量は10質量%、n−フェニル−1−ナフチルアミンの含有量は0.5質量%、カルシウムスルフォネートの含有量は0.5質量%にそれぞれ統一し、ステアリン酸ナトリウムの含有量が種々異なるものを用意した。そして、日本工業規格JIS K2220 5.7に規定された方法により、120℃で24時間保持した後の離油度を測定した。結果を図4のグラフに示す。

【0041】

図4のグラフの結果から、グリース組成物全体に対するナトリウムの濃度(ステアリン酸ナトリウムの含有量)が多いほど、グリース組成物の離油度が低いことが分かる。これは、ステアリン酸ナトリウムによりワックス中の脂肪酸が中和されるため、増ちょう剤の溶解が回避されたことが原因であると考えられる。また、ステアリン酸ナトリウム自身がある程度の増ちょう性を有するので、グリース組成物の油分保持力を向上させていると推測される。

【0042】

120℃で24時間保持した後の離油度が5質量%以下であれば、油分の流出による車室内の汚染や潤滑の枯渇といった問題が生じにくく、3質量%以下であれば、前記問題がより生じにくい。

次に、リチウム以外の金属の石けんの金属の種類及び金属の濃度、並びに、ワックスの酸価及び含有量を種々変更したグリース組成物を用意して、その離油度を測定した。リチウム以外の金属の石けんの金属の種類及び金属の濃度、並びに、ワックスの酸価及び含有量が異なる以外は前述と同様の構成のグリース組成物を調製し、前述と同様にして120℃で24時間保持した後の離油度を測定した。

【0043】

リチウム以外の金属の石けんは、ステアリン酸カリウム,ステアリン酸カルシウム,ステアリン酸ナトリウム,ステアリン酸マグネシウムのいずれかである。また、使用したワックスは、酸価が19.5mgKOH/gのLicolub WE40、酸価が7.9mgKOH/gのLicowax F、酸価が11.5mgKOH/gのLicowax OP、酸価が26mgKOH/gのLicowax WE4、酸価が32mgKOH/gのLicowax KSLのいずれかであり(いずれもクラリアントジャパン株式会社製)、含有量は4質量%又は10質量%である。

【0044】

種々のグリース組成物の離油度を測定し、リチウム以外の金属の石けんの金属の種類毎に、離油度が3質量%又は5質量%となる金属の濃度を求めた。そして、ワックスの酸価(mgKOH/g)とグリース組成物中のワックスの含有量(質量%)との積を横軸、金属の濃度を縦軸として、グラフ化した。

図5のグラフから、離油度を5質量%以下とするために必要なカリウムの濃度は、下記の式(1)により求められ、離油度を3質量%以下とするために必要なカリウムの濃度は、下記の式(2)により求められることが分かる。

【0045】

カリウムの濃度(mol/g)≧0.00000847×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+0.0000095 (1)

カリウムの濃度(mol/g)≧0.00000926×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+0.000014 (2)

【0046】

また、図6のグラフから、離油度を5質量%以下とするために必要なカルシウムの濃度は、下記の式(3)により求められ、離油度を3質量%以下とするために必要なカルシウムの濃度は、下記の式(4)により求められることが分かる。

カルシウムの濃度(mol/g)≧0.00001011×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+0.0000115 (3)

カルシウムの濃度(mol/g)≧0.00001051×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+0.000016 (4)

【0047】

さらに、図7のグラフから、離油度を5質量%以下とするために必要なナトリウムの濃度は、下記の式(5)により求められ、離油度を3質量%以下とするために必要なナトリウムの濃度は、下記の式(6)により求められることが分かる。

ナトリウムの濃度(mol/g)≧0.00001387×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+0.0000157 (5)

ナトリウムの濃度(mol/g)≧0.00001387×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+0.000022 (6)

【0048】

さらに、図8のグラフから、離油度を5質量%以下とするために必要なマグネシウムの濃度は、下記の式(7)により求められ、離油度を3質量%以下とするために必要なマグネシウムの濃度は、下記の式(8)により求められることが分かる。

マグネシウムの濃度(mol/g)≧0.00002225×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+0.000025 (7)

マグネシウムの濃度(mol/g)≧0.00002225×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+0.000037 (8)

【0049】

なお、ステアリン酸アルミニウムやステアリン酸亜鉛についても、上記と同様に離油度を測定したが、これらの金属石けんについは、含有量が多くなるにしたがって離油度が大きくなった。このことから、本発明の効果を得るためには、マグネシウム以上のイオン化傾向を有する塩基性の強い金属の石けんが必要であると考えられる。換言すれば、25℃における標準電極電位が−2.37V以下の金属の石けんが必要であると考えられる。

【0050】

また、リチウム石けんやリチウム複合石けんに加えてリチウム以外の金属の石けんを添加しても、グリース組成物はさほど硬化しない。これは、グリース組成物中の増ちょう剤の総量が増えることによってグリース組成物は硬化する一方、リチウム以外の金属の石けんがリチウム石けんやリチウム複合石けんによるゲル構造中に侵入することによって、その3次元構造を乱し、グリース組成物を軟化させているからである。

【0051】

上記式(1)〜(8)をまとめて一般化すると、下記の式(9)となる。

金属の濃度(mol/g)≧a×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+b (9)

そして、式(1)〜(8)における係数a,bを、25℃における標準電極電位(V)をパラメータにして整理すると、離油度が5質量%の場合は図9のグラフ、離油度が3質量%の場合は図10のグラフのようになる。図9から、離油度が5質量%の場合の係数a,bは、下記の式(10)及び式(11)のようになる。

a=0.00002514×前記金属の25℃における標準電極電位(V)+0.000082 (10)

b=0.00002768×前記金属の25℃における標準電極電位(V)+0.0000905 (11)

【0052】

また、図10から、離油度が3質量%の場合の係数a,bは、下記の式(12)及び式(13)のようになる。

a=0.00002373×前記金属の25℃における標準電極電位(V)+0.0000785 (12)

b=0.00004107×前記金属の25℃における標準電極電位(V)+0.000134 (13)

これらの式(10)〜(13)を利用すると、任意の金属の石けんについての係数a,bを求めることができる。そして、得られた係数a,bを式(9)に適用すれば、離油度を3質量%又は5質量%とするために必要なリチウム以外の金属の石けんの含有量を求めることができる。

【0053】

なお、リチウム以外の金属の石けんは1種を単独で用いてもよいし、2種以上を併用してもよい。例えば、金属M1,M2,M3…の石けんを併用する場合は、各金属の石けんを単独で用いた場合に離油度を5質量%とするために必要な含有量CM1,CM2,CM3…と、実際の含有量Cm1,Cm2,Cm3…とが、下記式(14)を満足すれば、離油度が5質量%となる。離油度3質量%の場合も同様である。

Cm1/CM1+Cm2/CM2+Cm3/CM3+…≧1 (14)

【0054】

〔リチウム以外の金属の石けんが備える炭化水素基の炭素数について〕

炭素数が3〜38の直鎖状飽和脂肪酸のナトリウム塩を、離油度が5質量%となるような量含有させたグリース組成物を用意した。なお、このグリース組成物の組成は、前記直鎖状飽和脂肪酸のナトリウム塩をステアリン酸ナトリウムの代わりに用いることを除いては、図4のグラフを得た試験に用いたグリース組成物とほぼ同様である。

【0055】

このようなグリース組成物について、日本工業規格JIS K2220 5.14に規定された方法により、−30℃における起動トルクを測定した。また、図11の往復動摩擦試験装置を用いて往復動摩擦試験を行い、樹脂と金属との間の摩擦係数を測定した。

まず、図11の往復動摩擦試験装置について説明する。試験台220の上に樹脂製の平板230が載置されており、さらに平板230の上にSUJ2製のコロ235(日本精工株式会社製のC22211EA)が配されている。そして、コロ235は、垂直荷重が負荷されて平板230に押し付けられた状態で、カム250により平板230上を水平往復運動するようになっている。水平往復運動時に摩擦によって生じる水平応力をロードセル245で検出し、その出力電圧から摩擦係数を算出した。

【0056】

試験条件は、接触最大面圧170MPa、往復運動の振幅30mm、往復運動の周波数4.4Hz、雰囲気温度60℃である。なお、平板230は、ガラス繊維を30質量%含有するポリアミド66樹脂を射出成形した後、削り加工を施して製造したものであり、コロ235と摺動する面の算術平均粗さRaは0.6μmである。また、コロ235の直径は10mmであり、長さは10mmある。さらに、図11中の符号240はヒータを表し、符号241は熱電対を表す。

【0057】

結果を図12のグラフに示す。なお、図12のグラフに示した起動トルクの数値は、本試験で測定した値のうち最低値を1とした場合の相対値で示してある。図12のグラフから、直鎖状飽和脂肪酸の炭素数が4以上であると、摩擦係数が0.06以下となって、十分に高効率の減速歯車機構を実現できるグリース組成物となることが分かる。炭素数が6以上であるとより好ましく、8以上であると摩擦係数が最低値となる。これは、炭素数が小さいと、金属石けんが有する固体潤滑剤としての作用が低減するためであると考えられる。

【0058】

一方、炭素数が36より大きいと、−30℃における起動トルクが大きくなってしまうため(最低値の5%以上大きい)不適である。起動トルクの大きさから考えると、炭素数は36以下が好ましく、35以下がより好ましく、34以下がさらに好ましい。これは、炭素数が大きすぎると、金属石けんの増ちょう性が強くなりすぎて、グリース組成物の見かけ粘度が大きくなり、その結果、低温環境下において起動トルクの増大が引き起こされるためであると考えられる。

【0059】

なお、本試験においては、リチウム以外の金属の石けんとして直鎖状飽和脂肪酸のナトリウム塩を用いたが、脂肪酸は分岐鎖状でもよいし、多重結合を有するものでもよい。また、水酸基を有するものでもよいし、多塩基酸でもよい。分岐鎖状の脂肪酸の金属石けんは、直鎖状の場合と比べて耐熱性がやや低いが、添加量を若干少なくしても十分な増ちょう効果が得られる。また、多重結合を有する脂肪酸の金属石けんは、直鎖状の場合と比べて耐熱性がやや低いが、使用最高温度(60℃)付近で固体状であるならば、十分に使用可能である。さらに、水酸基を有する脂肪酸の金属石けんは、直鎖状の場合と比べて摩擦係数がやや高くなる傾向があるが、添加量を若干少なくしても十分な増ちょう効果が得られる。さらに、多塩基酸の脂肪酸の金属石けんを使用する場合は、1個のカルボキシル基あたりのグリース組成物中の金属の濃度及び炭素数を考慮して使用すればよい。

【0060】

〔リチウム石けん,リチウム複合石けんの含有量について〕

リチウム石けん,リチウム複合石けんの含有量は、グリース組成物全体に対して6質量%以上25質量%以下であることが好ましい、6質量%未満であると、リチウム石けん,リチウム複合石けんによる3次元のゲル構造が弱くなり、離油度が大きくなるおそれがある。一方、25質量%超過であると、グリース組成物が硬化して取り扱いが難しくなるおそれがある。ただし、ニーダ等を利用して硬さを調整することができる場合もある。

ステアリン酸リチウムの最適な含有量は8質量%以上21質量%以下であり、12−ヒドロキシステアリン酸リチウムの最適な含有量は6質量%以上15質量%以下であり、リチウム複合石けんの最適な含有量は13質量%以上25質量%以下である。

【0061】

〔基油の種類について〕

基油がポリオールエステル油とポリα−オレフィン油(40℃における動粘度はいずれも48mm2 /sである)との混合油、増ちょう剤がステアリン酸リチウムであり、これに酸価が19.5mgKOH/gのワックス(クラリアントジャパン株式会社製のLicolub WE40)と、酸化防止剤であるn−フェニル−1−ナフチルアミンと、防錆剤であるカルシウムスルフォネート(日本精化株式会社製のネオコートES−300C)と、ステアリン酸ナトリウムと、を添加したグリース組成物を調製した。なお、このグリース組成物中のワックスの含有量は10質量%、n−フェニル−1−ナフチルアミンの含有量は0.5質量%、カルシウムスルフォネートの含有量は0.5質量%、ステアリン酸ナトリウムの含有量は4質量%である。また、混和ちょう度は250である。

【0062】

このようなグリース組成物に、エチレンアクリルゴム製の円板(直径10mm,厚さ5mm)を浸漬し、120℃の恒温槽内に300時間静置した。円板を取り出して厚さの寸法変化を測定し、混合油全体におけるポリオールエステル油の割合と寸法変化率との関係を調査した。結果を図13に示す。

図13のグラフから、ポリオールエステル油のような極性油の割合が30質量%以下であれば、寸法変化率は0.38%以下となり、ほとんど無視できるレベルであることが分かる。なお、ポリオールエステル油の割合は、20質量%以下であることがより好ましい。

【0063】

次に、表1に示すようなグリース組成物を用意し、図11の往復動摩擦試験装置を用いて前述と同様にして摩擦係数を測定した。また、回転する樹脂ディスクに球面コロを押し付ける形式の摩耗試験機を使用して、グリース組成物の耐摩耗性を評価した。摩耗試験の条件は、周速0.5m/s、面圧170MPa、雰囲気温度60℃,試験時間5分間である。耐摩耗性は、摩耗試験の後に粗さ計を使用して測定した樹脂ディスクの摩耗深さにより評価した。

【0064】

【表1】

【0065】

なお、比較例1のグリース組成物は市販品であり、40℃における動粘度が48mm2 /sであるポリα−オレフィン油を基油とし、ポリエチレン3質量%と酸化防止剤と防錆剤とを含有する。

表1に示した結果から、市販品である比較例1やリチウム以外の金属の石けんを含有していない比較例2と比べて、実施例1〜3は耐摩耗性に優れ、低摩擦性であることが分かる。

【図面の簡単な説明】

【0066】

【図1】電動パワーステアリング装置の構成を説明する図である。

【図2】ギアボックスの構成を示すA−A断面図である。

【図3】減速ギアの構成を示す斜視図である。

【図4】グリース組成物全体に対するナトリウムの濃度とグリース組成物の離油度との関係を示すグラフである。

【図5】ワックスの酸価とグリース組成物中のワックスの含有量との積と、グリース組成物全体に対するカリウムの濃度と、の関係を示すグラフである。

【図6】ワックスの酸価とグリース組成物中のワックスの含有量との積と、グリース組成物全体に対するカルシウムの濃度と、の関係を示すグラフである。

【図7】ワックスの酸価とグリース組成物中のワックスの含有量との積と、グリース組成物全体に対するナトリウムの濃度と、の関係を示すグラフである。

【図8】ワックスの酸価とグリース組成物中のワックスの含有量との積と、グリース組成物全体に対するマグネシウムの濃度と、の関係を示すグラフである。

【図9】離油度が5質量%の場合の、25℃における標準電極電位と係数a,bとの関係を示すグラフである。

【図10】離油度が3質量%の場合の、25℃における標準電極電位と係数a,bとの関係を示すグラフである。

【図11】往復動摩擦試験装置の構造を示す図である。

【図12】直鎖状飽和脂肪酸のナトリウム塩が備える炭化水素基の炭素数と、摩擦係数及び起動トルクと、の関係を示すグラフである。

【図13】混合油全体におけるポリオールエステル油の割合と寸法変化率との関係を示すグラフである。

【符号の説明】

【0067】

1 芯管

3 樹脂部

10 ギア歯

11 ウォームホイール

12 ウォーム

20 減速ギア

100 電動モータ

【技術分野】

【0001】

本発明は、グリース組成物及び電動パワーステアリング装置に関する。

【背景技術】

【0002】

自動車用の電動パワーステアリング装置には、電動モータに比較的高回転,低トルクのものが使用されることから、電動モータとステアリングシャフトとの間に減速機構が組み込まれている。減速機構としては、一組で大きな減速比が得られる等の理由から、電動モータの回転軸に連結される駆動歯車であるウォームと、このウォームに噛み合う従動歯車であるウォームホイールと、で構成されるウォーム歯車減速機構(以下、減速ギアと記すこともある)が一般的に使用されている。

【0003】

このような減速ギアにおいては、ウォームホイールとウォームとの両方を金属製とすると、ハンドル操作時に歯打ち音や振動音等の不快音が発生するという問題があった。そこで、ウォームが金属製である場合には、樹脂製の歯を有するウォームホイールを使用することにより、不快音の発生を抑制していた。このウォームホイールは、金属製の芯管の外周に樹脂部を一体に形成し、この樹脂部の外周部にギア歯を形成したものである。

【0004】

樹脂部を構成する樹脂としては、例えば特許文献1に示されるように、ポリアミド6,ポリアミド66,ポリアセタール,ポリエーテルエーテルケトン(PEEK),ポリフェニレンサルファイド(PPS)等のベース樹脂にガラス繊維や炭素繊維等の繊維補強材を配合した材料の他、繊維補強材を含有しないモノマーキャストナイロン(MCナイロン),ポリアミド6,ポリアミド66等が使用されている。

【0005】

これらの樹脂材料の中でも、寸法安定性やコストを考慮して、繊維補強材を含有しないMCナイロンや、ガラス繊維を含有するポリアミド6,ポリアミド66,ポリアミド46等が主に使用されている。

また、減速ギアのウォームホイールとウォームとの両ギア歯間の潤滑のために、通常はグリース組成物が使用されている。このようなグリース組成物としては、例えば特許文献2〜5に記載のものがある。これらのグリース組成物は、ワックスが添加されているため、耐摩耗性やギア効率が優れている。

【0006】

特許文献2に記載のグリース組成物は、水酸基を有する脂肪酸又は多価アルコールの脂肪酸エステルを含有する樹脂潤滑用のグリース組成物である。このグリース組成物は、自動車の電動パワーステアリング装置の減速機構に使用した場合に、長時間使用後でもトルクの変動が抑制され、長時間運転してもハンドル操作に違和感がない点で優れている。

また、特許文献3に記載のグリース組成物は、平均分子量が900〜10000のポリエチレンワックスを0.5〜40質量%含有するものである。ポリエチレンは、摺動部材である金属又は樹脂に対して比較的弱い分子間力のみによって相互作用して、これにより摺動面に吸着して固体潤滑剤として作用すると思われる。

【0007】

さらに、特許文献4に記載のグリース組成物は、基油として合成炭化水素油を、増ちょう剤としてウレア化合物を、添加剤としてモンタンワックスを用いたものである。モンタンワックスはカルボキシル基等の極性基を有するため、摺動部材である金属又は樹脂に対する吸着力がポリエチレンワックスのような無極性の物質よりも強い。そのため、周速が速い条件においても低摩擦性を発揮する。

【0008】

さらに、特許文献5に記載のグリース組成物は、ポリエチレンオキサイド系ワックスを0.1〜30質量%含有するものである。

【特許文献1】特公平6−60674号公報

【特許文献2】特開平8−209167号公報

【特許文献3】特開平9−194867号公報

【特許文献4】特開2002−371290号公報

【特許文献5】特開2003−3185号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

電動パワーステアリング装置の電動モータは、車両の居住空間を確保するために大きさが制限されるので、比較的小型の電動モータが使用されている。したがって、電動モータからの入力トルクも制限され、その容量を大きくすることは困難である。電動パワーステアリング装置を、従来それが搭載されてきた自動車よりも大型のものに搭載する場合には(実際に、装置の簡便さや燃費改善が可能なことから、従来油圧パワーステアリング装置が搭載されていたような大型車に電動パワーステアリング装置を搭載したいという市場からの要望は強い。)、タイヤまで伝達される推力の不足から車両の操舵応答性が悪化することが懸念される。また、必要とされる電動モータからの入力トルクが増大することから、減速ギア機構の摺動条件が厳しくなり、樹脂製ギアに摩耗や破損が生じる可能性が高くなる。

【0010】

これらのことを鑑みれば、減速ギア機構における入力トルクの摩擦損失の低減と耐摩耗性の改善を、減速ギア機構を潤滑するグリース組成物により行うことは、特に重要な技術課題であると言える。

前述の特許文献2〜5に記載のグリース組成物は、ワックスが添加されているために耐摩耗性やギア効率が優れているものの、下記のような点で改善の余地があった。

【0011】

特許文献2の場合は、リチウム石けん又はリチウム複合石けんと脂肪酸とが混在していることに起因する問題を有していた。つまり、リチウム石けん,リチウム複合石けんは弱塩基、脂肪酸は弱酸であるため、酸塩基反応を起こし、その結果、増ちょう剤が増ちょう能力を失ってグリース組成物が極端に軟化してしまう場合があった。グリース組成物の軟化度合いが大きいと、最悪の場合は摺動面からグリース組成物が流出して、減速ギアの耐久性が低下したり、電動パワーステアリング装置の隙間から油分が流出して車室内が汚染されたりするおそれがあった。

【0012】

脂肪酸が固体であれば増ちょう剤との反応が生じにくいので、上記のような現象は、脂肪酸が液体である場合や、脂肪酸の融点以上の温度条件で使用される場合に特に発生しやすい。したがって、特許文献2に記載のグリース組成物は、高温雰囲気下における使用には不向きであった。

また、特許文献3の場合は、摺動面に対するポリエチレンワックスの吸着力が弱いため、周速の遅い条件では低摩擦化に対して効果を有するものの、周速の速い条件では不十分であった。

【0013】

さらに、特許文献4の場合は、増ちょう剤としてウレア化合物を使用しているが、増ちょう剤として金属石けんを使用したグリース組成物と比べて摩擦が大きくなる。

さらに、特許文献5の場合は、エーテル結合を有していることによりポリエチレンオキサイド系ワックスの耐熱性,耐酸化安定性が不十分であるため、高温条件下での使用に問題があった。

そこで、本発明は、上記のような従来技術が有する問題点を解決し、低摩擦性及び耐摩耗性に優れたグリース組成物、及び、減速歯車機構に摩擦や摩耗が生じにくくギア効率の優れる電動パワーステアリング装置を提供することを課題とする。

【課題を解決するための手段】

【0014】

前記課題を解決するため、本発明は次のような構成からなる。すなわち、本発明に係る請求項1のグリース組成物は、基油と、リチウム石けん及びリチウム複合石けんの少なくとも一方を含む増ちょう剤と、滴点が73℃以上105℃以下であるワックスと、リチウム以外の金属の石けんと、を含有するとともに、下記の3つの条件を満足することを特徴とする。

【0015】

条件1:前記ワックスの酸価(mgKOH/g)と含有量(質量%)との積が、31.6以上320以下である。

条件2:前記金属の25℃における標準電極電位が−2.37V以下である。

条件3:前記リチウム以外の金属の石けんの含有量は、該石けんが備える前記金属の前記グリース組成物全体に対する濃度が下記数式を満足するような量である。

前記金属の濃度(mol/g)≧a×前記ワックスの酸価(mgKOH/g)×前記ワックスの含有量(質量%)/100+b

ここで、aは0.00002514×前記金属の25℃における標準電極電位(V)+0.000082であり、bは0.00002768×前記金属の25℃における標準電極電位(V)+0.0000905である。

【0016】

また、本発明に係る請求項2のグリース組成物は、請求項1に記載のグリース組成物において、前記リチウム以外の金属の石けんが備える炭化水素基は、炭素数が4以上36以下であることを特徴とする。

さらに、本発明に係る請求項3の電動パワーステアリング装置は、操舵補助出力発生用電動モータからの出力が伝達される駆動歯車と、該駆動歯車に噛み合い前記出力を車両のステアリング機構に伝達する従動歯車と、で構成される減速歯車機構を備える電動パワーステアリング装置において、前記従動歯車は外周面にギア歯が形成された樹脂部を有するとともに、前記駆動歯車と前記従動歯車とが請求項1又は請求項2に記載のグリース組成物で潤滑されていることを特徴とする。

【0017】

さらに、本発明に係る請求項4の電動パワーステアリング装置は、請求項3に記載の電動パワーステアリング装置において、前記従動歯車は、金属製の芯管と、該芯管の外周に一体的に設けられた前記樹脂部と、で構成されることを特徴とする。

まず、ワックスについて説明する。ワックスは低剪断の固体であり、摺動面において自らが低摩擦で変形,劈開することによって摩擦緩和剤として機能し、摩擦低減を実現する。それと同時に、低摩擦化によって摩擦熱が抑制されるので、歯車を構成する樹脂の摩耗も抑制される。

【0018】

また、ワックスは、その成分として脂肪酸を含有しているので、酸価を有し、この脂肪酸が摺動面の金属に吸着する。また、歯車を構成する樹脂の種類がポリアミド,ポリイミド,ポリアミドイミドである場合は、その分子内のアミド結合,イミド結合に対して脂肪酸が水素結合するため、樹脂製の歯車の摺動面に強固に吸着することができる。したがって、摺動面に対してファンデルワールス力のみで吸着するポリエチレンのような物質よりも、摺動状態がより厳しい条件においても使用することができ、幅広い条件で低摩擦性が発揮される。このように、ワックスは摺動面に吸着被膜を形成することによって油膜破断を抑制し、摩擦や摩耗の低減に寄与する。

【0019】

以下に、ワックスの滴点を73℃以上105℃以下とした理由について説明する。高面圧下で減速歯車機構を稼働したり、長期使用後に油分枯渇により減速歯車機構の潤滑状態が悪化したりした場合は、摺動面の発熱により減速歯車機構の温度は上昇する。雰囲気温度がワックスの滴点よりも高くなると、ワックスは融解して高粘性の油となり、強固な油膜を形成する。その結果、潤滑不良による摺動面の破壊が抑制される。

【0020】

減速歯車機構の雰囲気温度は、使用される条件によって変化するが、最高でも60〜70℃程度であると予想される。したがって、それよりも少し高い温度の滴点を有することが、上記効果を得るために必要である。このような理由から、ワックスの滴点は73°以上である必要がある。一方、ワックスの滴点が105℃超過であると、上記効果を得にくくなる。

【0021】

また、ワックスが滴点以上の温度に曝されて油状になると、グリース組成物中の油分の量が見かけ上増大することとなる。その結果、グリース組成物が柔らかくなって流動性が増し、摺動部周辺のグリース組成物が摺動面に流入することとなるので、潤滑状態が改善され、摩擦,摩耗の低減効果が維持される。増ちょう剤をウレア化合物とした場合は、このような効果を期待するのは難しい。なぜなら、ウレア化合物は一般には熱硬化性であり、高温雰囲気に曝されると硬化して流動性が低下するため、摺動面付近のグリース組成物のみによって潤滑が行われる必要があるからである。

【0022】

ワックスが融解することによるグリース組成物の軟化と、脂肪酸と増ちょう剤であるリチウム石けんとの酸塩基反応による増ちょう剤の溶解による軟化とは、区別されるべきものである。前者の軟化では、増ちょう剤の繊維構造が維持されるため、ワックスが油状を呈してもグリース組成物はグリース状を維持し、また、油分等の分離も発生しにくい。したがって、高温下においてもグリース組成物が適度な硬さを有するため、摺動面にグリース組成物が留まり続けながら、摺動部周辺からグリース組成物が適度に補給されるという好ましい潤滑状態が実現可能である。

【0023】

一方、後者の軟化では、酸塩基反応によって増ちょう剤の繊維構造が破壊され、増ちょう剤が油中に溶解する。そのため、極端な場合にはグリース組成物が完全に液状化し、減速歯車機構から流出してしまうおそれがある。ただし、酸の濃度を適正に制御すれば、軟化の程度を制御することが可能であり、ワックスの融解による軟化と同様の効果を得ることは可能である。

【0024】

本発明は、25℃における標準電極電位が−2.37V以下である金属の石けんを、増ちょう剤であるリチウム石けん,リチウム複合石けんとは別に添加することにより、上記のような脂肪酸によるグリース組成物の軟化,流出の問題を解決するものである。このような金属の例としては、マグネシウム,カルシウム,ナトリウム,カリウム等のアルカリ金属,アルカリ土類金属があげられ、このような金属の石けんは、強塩基と弱酸の塩であるから塩基性を示す。よって、この金属の石けんとワックス中の脂肪酸とが中和反応するので、増ちょう剤であるリチウム石けん,リチウム複合石けんが脂肪酸と酸塩基反応を起こすことが抑制される。

【0025】

このようなグリース組成物を減速歯車機構の潤滑に用いた場合、摺動面には、油膜が形成される部分、ワックスによって荷重が支持される部分、及び増ちょう剤や添加剤として添加される前述の石けんによって荷重が支持される部分がそれぞれ存在し、各部分で発生する摩擦応力の和が全体の摩擦力となる。したがって、グリース組成物中の各成分がそれぞれ低摩擦性を呈するものであることが、減速歯車機構における摩擦損失を低減する上で必要である。

【0026】

減速歯車機構の摺動面においては樹脂と金属とが接触するため、例えば金属間接触の場合のように極めて高い面圧となることはない。そのため、摺動面における基油の動粘度の上昇がさほど期待できず、油膜の破断が比較的生じやすい。それ故、低摩擦性,耐摩耗性をグリース組成物に付与する上で、固体潤滑剤の配合が重要となる。本発明のグリース組成物は、ウレア化合物よりも低摩擦性のリチウム石けん,リチウム複合石けんを増ちょう剤とし、固体潤滑剤として作用するワックスを含有し、さらに低摩擦性の前記金属の石けんを含有するので、油膜の破断を抑制する効果が優れており、また低摩擦性及び耐摩耗性が優れている。

【0027】

なお、基油の40℃における動粘度は、19mm2 /s以上400mm2 /s以下とすることが好ましい。19mm2 /s未満であると油膜形成能が不十分となり、400mm2 /s超過であると流動抵抗が大きくなり、低温環境下において減速歯車機構を使用した場合にギア効率の低下の要因となるおそれがある。このような不都合がより生じにくくするためには、基油の40℃における動粘度は、30mm2 /s以上150mm2 /s以下とすることがより好ましい。

【発明の効果】

【0028】

本発明のグリース組成物は、低摩擦性及び耐摩耗性に優れている。また、本発明の電動パワーステアリング装置は、減速歯車機構に摩擦や摩耗が生じにくくギア効率が優れている。

【発明を実施するための最良の形態】

【0029】

本発明に係るグリース組成物及び電動パワーステアリング装置の実施の形態を、図面を参照しながら詳細に説明する。

本発明において、電動パワーステアリング装置自体の構成には特に制限はなく、例えば図1に示す電動パワーステアリング装置を例示することができる。この電動パワーステアリング装置において、ステアリングコラム50の出力軸60側には、図3に示す減速ギア20(本発明の構成要件である減速歯車機構に相当する)をハウジング120に収容して構成されるギアボックス(図2を参照)が配設されている。

【0030】

また、ステアリングコラム50は中空になっており、ステアリングシャフト70が挿通され、ハウジング120に収納された転がり軸受90,91により回転自在に支承されている。また、ステアリングシャフト70は中空軸であり、トーションバー80を収容している。そして、ステアリングシャフト70の外周面には、ウォームホイール11(本発明の構成要件である従動歯車に相当する)が設けてあり、このウォームホイール11にウォーム12(本発明の構成要件である駆動歯車に相当する)が噛合してある。また、これらウォームホイール11とウォーム12とからなる減速ギア20には、図2に示すように、電動モータ100(本発明の構成要件である操舵補助出力発生用電動モータに相当する)が連結されている。

【0031】

なお、本実施形態においては、減速歯車機構(減速ギア20)がウォームとウォームホイールとで構成される例を示して本発明を説明したが、減速歯車機構はこれに限定されるものではなく、他の形式の歯車で構成されるものでも問題ないことは言うまでもない。例えば、平歯車,はすば歯車,傘歯車,ハイポイドギア等でもよい。

減速ギア20は、図3に示すように、外周端面にギア歯10を形成したポリアミド樹脂組成物製の樹脂部3を金属製の芯管1の外周に一体化したウォームホイール11と、金属製のウォーム12と、から構成される。なお、ウォームホイール11において、金属製の芯管1と樹脂部3とを接着剤により接着してもよく、接着剤として例えばシラン系カップリング剤,チタネート系カップリング剤,トリアジンチオール化合物を用いることができる。

【0032】

樹脂部3を形成するポリアミド樹脂としては、吸水性や耐疲労性の観点から、ポリアミド6,ポリアミド66,ポリアミド46,ポリアミド610,ポリアミド612,ポリアミド12,ポリアミド11,ポリアミドMXD6,ポリアミド6I6T,変性ポリアミド6T,ポリアミドイミド等が好適にあげられるが、これらの中でもポリアミド6,ポリアミド66,ポリアミド46,ポリアミドイミドが耐疲労性に優れ好ましい。また、これらポリアミド樹脂は、ポリアミド樹脂と相溶性を有する他の樹脂と混合してもよい。例えば、無水マレイン酸等の酸で変性したポリオレフィン(例えば、ポリエチレン,ポリプロピレン,エチレン−α−オレフィンコポリマー,プロピレン−α−オレフィンコポリマー等)があげられる。

【0033】

これらポリアミド樹脂、又は、ポリアミド樹脂と他の樹脂との混合樹脂は、樹脂単独でも一定以上の耐久性を示し、ウォームホイール11の相手材である金属製のウォーム12の摩耗に対して有利に働き、減速ギアとして十分に機能する。しかしながら、より過酷な使用条件で使用されると、ギア歯10に破損や摩耗が生じることも想定されるため、信頼性をより高めるために、強化材を配合することが好ましい。

【0034】

補強材としては、ガラス繊維,炭素繊維,チタン酸カリウムウィスカー,ホウ酸アルミニウムウィスカー等が好ましく、上記にあげたポリアミド樹脂との接着性を考慮してシランカプッリング剤で表面処理したものがさらに好ましい。また、これらの補強材は複数種を組み合わせて使用することができる。衝撃強度を考慮すると、ガラス繊維や炭素繊維等の繊維状物を配合することが好ましく、さらにウォ−ム12の損傷を考慮するとウィスカー状物を繊維状物と組み合わせて配合することが好ましい。

【0035】

混合使用する場合の混合比は、繊維状物及びウィスカー状物の種類により異なり、衝撃強度やウォーム12の損傷等を考慮して適宜選択される。これらの補強材は、樹脂組成物全体の5質量%以上40質量%以下、特に10質量%以上30質量%以下の割合で配合することが好ましい。補強材の配合量が5質量%未満の場合には、機械的強度の改善が少なく好ましくない。一方、補強材の配合量が40質量%を超える場合には、ウォーム12を損傷し易くなり、ウォーム12の摩耗が促進されて減速ギアとしての耐久性が不足する可能性があり好ましくない。

【0036】

さらに、ポリアミド樹脂組成物には、成形時及び使用時の熱による劣化を防止するために、ヨウ化物系熱安定化剤やアミン系酸化防止剤を、それぞれ単独あるいは併用して添加してもよい。

このように構成される電動パワーステアリング装置ではさらに、従来と同様に、ハウジング120内の一対の転がり軸受110の間の空間に、ウォーム12とウォームホイール11との両ギア歯間の潤滑のためのグリース組成物が充填される(図2を参照)。本発明においては、このグリース組成物として、下記に示すようなものが使用される。

すなわち、基油と、リチウム石けん及びリチウム複合石けんの少なくとも一方を含む増ちょう剤と、滴点が73℃以上105℃以下であるワックスと、リチウム以外の金属の石けんと、を含有するとともに、下記の3つの条件を満足するグリース組成物である。

【0037】

条件1:ワックスの酸価(mgKOH/g)と含有量(質量%)との積が、31.6以上320以下である。

条件2:金属の25℃における標準電極電位が−2.37V以下である。

条件3:リチウム以外の金属の石けんの含有量は、該石けんが備える前記金属のグリース組成物全体に対する濃度が下記数式を満足するような量である。

前記金属の濃度(mol/g)≧a×ワックスの酸価(mgKOH/g)×ワックスの含有量(質量%)/100+b

ここで、aは0.00002514×前記金属の25℃における標準電極電位(V)+0.000082であり、bは0.00002768×前記金属の25℃における標準電極電位(V)+0.0000905である。

【0038】

なお、リチウム以外の金属の石けんが備える炭化水素基は、炭素数が4以上36以下であることが好ましい。

ここで、上記のようなグリース組成物について、具体例をあげて詳細に説明する。

〔条件1について〕

ワックスの酸価(mgKOH/g)と含有量(質量%)との積が31.6未満であると、ワックス中の脂肪酸に起因する摩擦低減効果が不十分となるおそれがあり、320超過であると、酸性が強くなって、減速ギア周辺の樹脂製部材に強度低下等の悪影響を与えるおそれがある。

また、グリース組成物中のワックスの含有量は、4質量%以上10質量%以下であることが好ましい。4質量%未満であると、含有量が少なすぎるため、酸価に関係なく摩擦低減効果が不十分となるおそれがあり、10質量%超過であると、グリース組成物が硬化して低温性能等が悪化するおそれがある。

【0039】

〔条件2及び条件3について〕

まず、リチウム以外の金属の石けんが備える前記金属のグリース組成物全体に対する濃度(以降は金属の濃度と記すこともある)とグリース組成物の離油度との関係について調査した。基油がポリα−オレフィン油(40℃における動粘度は48mm2 /sである)、増ちょう剤がステアリン酸リチウムであり、混和ちょう度が300であるベースグリースに、酸価が19.5mgKOH/gのエステルワックス(クラリアントジャパン株式会社製のLicolub WE40)と、酸化防止剤であるn−フェニル−1−ナフチルアミンと、防錆剤であるカルシウムスルフォネート(日本精化株式会社製のネオコートES−300C)と、リチウム以外の金属の石けんに相当するステアリン酸ナトリウムと、を添加したグリース組成物を調製した。その際には、ベースグリースに上記の各種添加剤を加えて撹拌した後、3本ロールにより均一に分散させ、さらに混和ちょう度が240〜255になるようにニーダにより混練した。

【0040】

なお、このグリース組成物中のワックスの含有量は10質量%、n−フェニル−1−ナフチルアミンの含有量は0.5質量%、カルシウムスルフォネートの含有量は0.5質量%にそれぞれ統一し、ステアリン酸ナトリウムの含有量が種々異なるものを用意した。そして、日本工業規格JIS K2220 5.7に規定された方法により、120℃で24時間保持した後の離油度を測定した。結果を図4のグラフに示す。

【0041】

図4のグラフの結果から、グリース組成物全体に対するナトリウムの濃度(ステアリン酸ナトリウムの含有量)が多いほど、グリース組成物の離油度が低いことが分かる。これは、ステアリン酸ナトリウムによりワックス中の脂肪酸が中和されるため、増ちょう剤の溶解が回避されたことが原因であると考えられる。また、ステアリン酸ナトリウム自身がある程度の増ちょう性を有するので、グリース組成物の油分保持力を向上させていると推測される。

【0042】

120℃で24時間保持した後の離油度が5質量%以下であれば、油分の流出による車室内の汚染や潤滑の枯渇といった問題が生じにくく、3質量%以下であれば、前記問題がより生じにくい。

次に、リチウム以外の金属の石けんの金属の種類及び金属の濃度、並びに、ワックスの酸価及び含有量を種々変更したグリース組成物を用意して、その離油度を測定した。リチウム以外の金属の石けんの金属の種類及び金属の濃度、並びに、ワックスの酸価及び含有量が異なる以外は前述と同様の構成のグリース組成物を調製し、前述と同様にして120℃で24時間保持した後の離油度を測定した。

【0043】

リチウム以外の金属の石けんは、ステアリン酸カリウム,ステアリン酸カルシウム,ステアリン酸ナトリウム,ステアリン酸マグネシウムのいずれかである。また、使用したワックスは、酸価が19.5mgKOH/gのLicolub WE40、酸価が7.9mgKOH/gのLicowax F、酸価が11.5mgKOH/gのLicowax OP、酸価が26mgKOH/gのLicowax WE4、酸価が32mgKOH/gのLicowax KSLのいずれかであり(いずれもクラリアントジャパン株式会社製)、含有量は4質量%又は10質量%である。

【0044】

種々のグリース組成物の離油度を測定し、リチウム以外の金属の石けんの金属の種類毎に、離油度が3質量%又は5質量%となる金属の濃度を求めた。そして、ワックスの酸価(mgKOH/g)とグリース組成物中のワックスの含有量(質量%)との積を横軸、金属の濃度を縦軸として、グラフ化した。

図5のグラフから、離油度を5質量%以下とするために必要なカリウムの濃度は、下記の式(1)により求められ、離油度を3質量%以下とするために必要なカリウムの濃度は、下記の式(2)により求められることが分かる。

【0045】

カリウムの濃度(mol/g)≧0.00000847×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+0.0000095 (1)

カリウムの濃度(mol/g)≧0.00000926×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+0.000014 (2)

【0046】

また、図6のグラフから、離油度を5質量%以下とするために必要なカルシウムの濃度は、下記の式(3)により求められ、離油度を3質量%以下とするために必要なカルシウムの濃度は、下記の式(4)により求められることが分かる。

カルシウムの濃度(mol/g)≧0.00001011×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+0.0000115 (3)

カルシウムの濃度(mol/g)≧0.00001051×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+0.000016 (4)

【0047】

さらに、図7のグラフから、離油度を5質量%以下とするために必要なナトリウムの濃度は、下記の式(5)により求められ、離油度を3質量%以下とするために必要なナトリウムの濃度は、下記の式(6)により求められることが分かる。

ナトリウムの濃度(mol/g)≧0.00001387×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+0.0000157 (5)

ナトリウムの濃度(mol/g)≧0.00001387×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+0.000022 (6)

【0048】

さらに、図8のグラフから、離油度を5質量%以下とするために必要なマグネシウムの濃度は、下記の式(7)により求められ、離油度を3質量%以下とするために必要なマグネシウムの濃度は、下記の式(8)により求められることが分かる。

マグネシウムの濃度(mol/g)≧0.00002225×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+0.000025 (7)

マグネシウムの濃度(mol/g)≧0.00002225×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+0.000037 (8)

【0049】

なお、ステアリン酸アルミニウムやステアリン酸亜鉛についても、上記と同様に離油度を測定したが、これらの金属石けんについは、含有量が多くなるにしたがって離油度が大きくなった。このことから、本発明の効果を得るためには、マグネシウム以上のイオン化傾向を有する塩基性の強い金属の石けんが必要であると考えられる。換言すれば、25℃における標準電極電位が−2.37V以下の金属の石けんが必要であると考えられる。

【0050】

また、リチウム石けんやリチウム複合石けんに加えてリチウム以外の金属の石けんを添加しても、グリース組成物はさほど硬化しない。これは、グリース組成物中の増ちょう剤の総量が増えることによってグリース組成物は硬化する一方、リチウム以外の金属の石けんがリチウム石けんやリチウム複合石けんによるゲル構造中に侵入することによって、その3次元構造を乱し、グリース組成物を軟化させているからである。

【0051】

上記式(1)〜(8)をまとめて一般化すると、下記の式(9)となる。

金属の濃度(mol/g)≧a×ワックスの酸価(mgKOH/g)×グリース組成物中のワックスの含有量(質量%)/100+b (9)

そして、式(1)〜(8)における係数a,bを、25℃における標準電極電位(V)をパラメータにして整理すると、離油度が5質量%の場合は図9のグラフ、離油度が3質量%の場合は図10のグラフのようになる。図9から、離油度が5質量%の場合の係数a,bは、下記の式(10)及び式(11)のようになる。

a=0.00002514×前記金属の25℃における標準電極電位(V)+0.000082 (10)

b=0.00002768×前記金属の25℃における標準電極電位(V)+0.0000905 (11)

【0052】

また、図10から、離油度が3質量%の場合の係数a,bは、下記の式(12)及び式(13)のようになる。

a=0.00002373×前記金属の25℃における標準電極電位(V)+0.0000785 (12)

b=0.00004107×前記金属の25℃における標準電極電位(V)+0.000134 (13)

これらの式(10)〜(13)を利用すると、任意の金属の石けんについての係数a,bを求めることができる。そして、得られた係数a,bを式(9)に適用すれば、離油度を3質量%又は5質量%とするために必要なリチウム以外の金属の石けんの含有量を求めることができる。

【0053】

なお、リチウム以外の金属の石けんは1種を単独で用いてもよいし、2種以上を併用してもよい。例えば、金属M1,M2,M3…の石けんを併用する場合は、各金属の石けんを単独で用いた場合に離油度を5質量%とするために必要な含有量CM1,CM2,CM3…と、実際の含有量Cm1,Cm2,Cm3…とが、下記式(14)を満足すれば、離油度が5質量%となる。離油度3質量%の場合も同様である。

Cm1/CM1+Cm2/CM2+Cm3/CM3+…≧1 (14)

【0054】

〔リチウム以外の金属の石けんが備える炭化水素基の炭素数について〕

炭素数が3〜38の直鎖状飽和脂肪酸のナトリウム塩を、離油度が5質量%となるような量含有させたグリース組成物を用意した。なお、このグリース組成物の組成は、前記直鎖状飽和脂肪酸のナトリウム塩をステアリン酸ナトリウムの代わりに用いることを除いては、図4のグラフを得た試験に用いたグリース組成物とほぼ同様である。

【0055】

このようなグリース組成物について、日本工業規格JIS K2220 5.14に規定された方法により、−30℃における起動トルクを測定した。また、図11の往復動摩擦試験装置を用いて往復動摩擦試験を行い、樹脂と金属との間の摩擦係数を測定した。

まず、図11の往復動摩擦試験装置について説明する。試験台220の上に樹脂製の平板230が載置されており、さらに平板230の上にSUJ2製のコロ235(日本精工株式会社製のC22211EA)が配されている。そして、コロ235は、垂直荷重が負荷されて平板230に押し付けられた状態で、カム250により平板230上を水平往復運動するようになっている。水平往復運動時に摩擦によって生じる水平応力をロードセル245で検出し、その出力電圧から摩擦係数を算出した。

【0056】

試験条件は、接触最大面圧170MPa、往復運動の振幅30mm、往復運動の周波数4.4Hz、雰囲気温度60℃である。なお、平板230は、ガラス繊維を30質量%含有するポリアミド66樹脂を射出成形した後、削り加工を施して製造したものであり、コロ235と摺動する面の算術平均粗さRaは0.6μmである。また、コロ235の直径は10mmであり、長さは10mmある。さらに、図11中の符号240はヒータを表し、符号241は熱電対を表す。

【0057】

結果を図12のグラフに示す。なお、図12のグラフに示した起動トルクの数値は、本試験で測定した値のうち最低値を1とした場合の相対値で示してある。図12のグラフから、直鎖状飽和脂肪酸の炭素数が4以上であると、摩擦係数が0.06以下となって、十分に高効率の減速歯車機構を実現できるグリース組成物となることが分かる。炭素数が6以上であるとより好ましく、8以上であると摩擦係数が最低値となる。これは、炭素数が小さいと、金属石けんが有する固体潤滑剤としての作用が低減するためであると考えられる。

【0058】

一方、炭素数が36より大きいと、−30℃における起動トルクが大きくなってしまうため(最低値の5%以上大きい)不適である。起動トルクの大きさから考えると、炭素数は36以下が好ましく、35以下がより好ましく、34以下がさらに好ましい。これは、炭素数が大きすぎると、金属石けんの増ちょう性が強くなりすぎて、グリース組成物の見かけ粘度が大きくなり、その結果、低温環境下において起動トルクの増大が引き起こされるためであると考えられる。

【0059】

なお、本試験においては、リチウム以外の金属の石けんとして直鎖状飽和脂肪酸のナトリウム塩を用いたが、脂肪酸は分岐鎖状でもよいし、多重結合を有するものでもよい。また、水酸基を有するものでもよいし、多塩基酸でもよい。分岐鎖状の脂肪酸の金属石けんは、直鎖状の場合と比べて耐熱性がやや低いが、添加量を若干少なくしても十分な増ちょう効果が得られる。また、多重結合を有する脂肪酸の金属石けんは、直鎖状の場合と比べて耐熱性がやや低いが、使用最高温度(60℃)付近で固体状であるならば、十分に使用可能である。さらに、水酸基を有する脂肪酸の金属石けんは、直鎖状の場合と比べて摩擦係数がやや高くなる傾向があるが、添加量を若干少なくしても十分な増ちょう効果が得られる。さらに、多塩基酸の脂肪酸の金属石けんを使用する場合は、1個のカルボキシル基あたりのグリース組成物中の金属の濃度及び炭素数を考慮して使用すればよい。

【0060】

〔リチウム石けん,リチウム複合石けんの含有量について〕

リチウム石けん,リチウム複合石けんの含有量は、グリース組成物全体に対して6質量%以上25質量%以下であることが好ましい、6質量%未満であると、リチウム石けん,リチウム複合石けんによる3次元のゲル構造が弱くなり、離油度が大きくなるおそれがある。一方、25質量%超過であると、グリース組成物が硬化して取り扱いが難しくなるおそれがある。ただし、ニーダ等を利用して硬さを調整することができる場合もある。

ステアリン酸リチウムの最適な含有量は8質量%以上21質量%以下であり、12−ヒドロキシステアリン酸リチウムの最適な含有量は6質量%以上15質量%以下であり、リチウム複合石けんの最適な含有量は13質量%以上25質量%以下である。

【0061】

〔基油の種類について〕

基油がポリオールエステル油とポリα−オレフィン油(40℃における動粘度はいずれも48mm2 /sである)との混合油、増ちょう剤がステアリン酸リチウムであり、これに酸価が19.5mgKOH/gのワックス(クラリアントジャパン株式会社製のLicolub WE40)と、酸化防止剤であるn−フェニル−1−ナフチルアミンと、防錆剤であるカルシウムスルフォネート(日本精化株式会社製のネオコートES−300C)と、ステアリン酸ナトリウムと、を添加したグリース組成物を調製した。なお、このグリース組成物中のワックスの含有量は10質量%、n−フェニル−1−ナフチルアミンの含有量は0.5質量%、カルシウムスルフォネートの含有量は0.5質量%、ステアリン酸ナトリウムの含有量は4質量%である。また、混和ちょう度は250である。

【0062】

このようなグリース組成物に、エチレンアクリルゴム製の円板(直径10mm,厚さ5mm)を浸漬し、120℃の恒温槽内に300時間静置した。円板を取り出して厚さの寸法変化を測定し、混合油全体におけるポリオールエステル油の割合と寸法変化率との関係を調査した。結果を図13に示す。

図13のグラフから、ポリオールエステル油のような極性油の割合が30質量%以下であれば、寸法変化率は0.38%以下となり、ほとんど無視できるレベルであることが分かる。なお、ポリオールエステル油の割合は、20質量%以下であることがより好ましい。

【0063】

次に、表1に示すようなグリース組成物を用意し、図11の往復動摩擦試験装置を用いて前述と同様にして摩擦係数を測定した。また、回転する樹脂ディスクに球面コロを押し付ける形式の摩耗試験機を使用して、グリース組成物の耐摩耗性を評価した。摩耗試験の条件は、周速0.5m/s、面圧170MPa、雰囲気温度60℃,試験時間5分間である。耐摩耗性は、摩耗試験の後に粗さ計を使用して測定した樹脂ディスクの摩耗深さにより評価した。

【0064】

【表1】

【0065】

なお、比較例1のグリース組成物は市販品であり、40℃における動粘度が48mm2 /sであるポリα−オレフィン油を基油とし、ポリエチレン3質量%と酸化防止剤と防錆剤とを含有する。

表1に示した結果から、市販品である比較例1やリチウム以外の金属の石けんを含有していない比較例2と比べて、実施例1〜3は耐摩耗性に優れ、低摩擦性であることが分かる。

【図面の簡単な説明】

【0066】

【図1】電動パワーステアリング装置の構成を説明する図である。

【図2】ギアボックスの構成を示すA−A断面図である。

【図3】減速ギアの構成を示す斜視図である。

【図4】グリース組成物全体に対するナトリウムの濃度とグリース組成物の離油度との関係を示すグラフである。

【図5】ワックスの酸価とグリース組成物中のワックスの含有量との積と、グリース組成物全体に対するカリウムの濃度と、の関係を示すグラフである。

【図6】ワックスの酸価とグリース組成物中のワックスの含有量との積と、グリース組成物全体に対するカルシウムの濃度と、の関係を示すグラフである。

【図7】ワックスの酸価とグリース組成物中のワックスの含有量との積と、グリース組成物全体に対するナトリウムの濃度と、の関係を示すグラフである。

【図8】ワックスの酸価とグリース組成物中のワックスの含有量との積と、グリース組成物全体に対するマグネシウムの濃度と、の関係を示すグラフである。

【図9】離油度が5質量%の場合の、25℃における標準電極電位と係数a,bとの関係を示すグラフである。

【図10】離油度が3質量%の場合の、25℃における標準電極電位と係数a,bとの関係を示すグラフである。

【図11】往復動摩擦試験装置の構造を示す図である。

【図12】直鎖状飽和脂肪酸のナトリウム塩が備える炭化水素基の炭素数と、摩擦係数及び起動トルクと、の関係を示すグラフである。

【図13】混合油全体におけるポリオールエステル油の割合と寸法変化率との関係を示すグラフである。

【符号の説明】

【0067】

1 芯管

3 樹脂部

10 ギア歯

11 ウォームホイール

12 ウォーム

20 減速ギア

100 電動モータ

【特許請求の範囲】

【請求項1】

基油と、リチウム石けん及びリチウム複合石けんの少なくとも一方を含む増ちょう剤と、滴点が73℃以上105℃以下であるワックスと、リチウム以外の金属の石けんと、を含有するとともに、下記の3つの条件を満足することを特徴とするグリース組成物。

条件1:前記ワックスの酸価(mgKOH/g)と含有量(質量%)との積が、31.6以上320以下である。

条件2:前記金属の25℃における標準電極電位が−2.37V以下である。

条件3:前記リチウム以外の金属の石けんの含有量は、該石けんが備える前記金属の前記グリース組成物全体に対する濃度が下記数式を満足するような量である。

前記金属の濃度(mol/g)≧a×前記ワックスの酸価(mgKOH/g)×前記ワックスの含有量(質量%)/100+b

ここで、aは0.00002514×前記金属の25℃における標準電極電位(V)+0.000082であり、bは0.00002768×前記金属の25℃における標準電極電位(V)+0.0000905である。

【請求項2】

前記リチウム以外の金属の石けんが備える炭化水素基は、炭素数が4以上36以下であることを特徴とする請求項1に記載のグリース組成物。

【請求項3】

操舵補助出力発生用電動モータからの出力が伝達される駆動歯車と、該駆動歯車に噛み合い前記出力を車両のステアリング機構に伝達する従動歯車と、で構成される減速歯車機構を備える電動パワーステアリング装置において、

前記従動歯車は外周面にギア歯が形成された樹脂部を有するとともに、前記駆動歯車と前記従動歯車とが請求項1又は請求項2に記載のグリース組成物で潤滑されていることを特徴とする電動パワーステアリング装置。

【請求項4】

前記従動歯車は、金属製の芯管と、該芯管の外周に一体的に設けられた前記樹脂部と、で構成されることを特徴とする請求項3に記載の電動パワーステアリング装置。

【請求項1】

基油と、リチウム石けん及びリチウム複合石けんの少なくとも一方を含む増ちょう剤と、滴点が73℃以上105℃以下であるワックスと、リチウム以外の金属の石けんと、を含有するとともに、下記の3つの条件を満足することを特徴とするグリース組成物。

条件1:前記ワックスの酸価(mgKOH/g)と含有量(質量%)との積が、31.6以上320以下である。

条件2:前記金属の25℃における標準電極電位が−2.37V以下である。

条件3:前記リチウム以外の金属の石けんの含有量は、該石けんが備える前記金属の前記グリース組成物全体に対する濃度が下記数式を満足するような量である。

前記金属の濃度(mol/g)≧a×前記ワックスの酸価(mgKOH/g)×前記ワックスの含有量(質量%)/100+b

ここで、aは0.00002514×前記金属の25℃における標準電極電位(V)+0.000082であり、bは0.00002768×前記金属の25℃における標準電極電位(V)+0.0000905である。

【請求項2】

前記リチウム以外の金属の石けんが備える炭化水素基は、炭素数が4以上36以下であることを特徴とする請求項1に記載のグリース組成物。

【請求項3】

操舵補助出力発生用電動モータからの出力が伝達される駆動歯車と、該駆動歯車に噛み合い前記出力を車両のステアリング機構に伝達する従動歯車と、で構成される減速歯車機構を備える電動パワーステアリング装置において、

前記従動歯車は外周面にギア歯が形成された樹脂部を有するとともに、前記駆動歯車と前記従動歯車とが請求項1又は請求項2に記載のグリース組成物で潤滑されていることを特徴とする電動パワーステアリング装置。

【請求項4】

前記従動歯車は、金属製の芯管と、該芯管の外周に一体的に設けられた前記樹脂部と、で構成されることを特徴とする請求項3に記載の電動パワーステアリング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2006−328308(P2006−328308A)

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願番号】特願2005−157383(P2005−157383)

【出願日】平成17年5月30日(2005.5.30)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願日】平成17年5月30日(2005.5.30)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]