グリーンシート加工保護用着色粘着シート

【課題】 打ち抜き加工時においてフィルムのバリやカスを精度よく検出することができるグリーンシート加工保護用着色粘着シートを提供する。

【解決手段】 樹脂フィルムに粘着層を積層してなる粘着シートであって、該樹脂フィルムおよび該粘着層の少なくとも一方が着色成分を含有してなり、該粘着シートのa*値が20〜90、b*値が−10〜100であることを特徴とするグリーンシート加工保護用着色粘着シートである。前記粘着シートのヘイズ値が20%以上であることが好ましい。

【解決手段】 樹脂フィルムに粘着層を積層してなる粘着シートであって、該樹脂フィルムおよび該粘着層の少なくとも一方が着色成分を含有してなり、該粘着シートのa*値が20〜90、b*値が−10〜100であることを特徴とするグリーンシート加工保護用着色粘着シートである。前記粘着シートのヘイズ値が20%以上であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、グリーンシート(セラミックスシートの未焼成シート)の加工時に保護するグリーンシート加工保護用着色粘着シートに関する。

【背景技術】

【0002】

セラミックスシートは、高集積化が進むICやLSI等の半導体素子を搭載する半導体素子収納用パッケージや、各種電子部品が搭載される混成集積回路装置等に適用される配線基板に使用されている。このセラミックスシートの代表的な製造方法として、グリーンシート法と呼ばれるテープ成形法がある。この成形法では、まずセラミック粉末、有機質バインダーおよび分散溶媒からなるスラリーを、ドクターブレード法、カレンダー法、押出し法等によってシート状に成形した後、これを乾燥し分散溶媒を揮発させてグリーンシートを得る。続いて、グリーンシートを所定形状に打ち抜き(ポンチング)、カッティングなどの成形加工処理を施した後、焼成を行うことにより有機質バインダーを分解除去するとともにセラミック粉末を相互に焼結させる。これらの過程を経ることによって、グリーンシートからセラミックスシートが得られる。

【0003】

有機質バインダーを含有するグリーンシートは可撓性を有しており、上記の打ち抜き加工処理において、グリーンシートに傷や変形が生じることがあった。これらの傷や変形を防ぐために、打ち抜き加工処理時において、グリーンシート上に保護用粘着シートを使用することが提案されている(例えば、特許文献1参照)。

特許文献1に記載されている保護用粘着シートは、低比重ポリエステル層を有するポリエステルフィルム基材面に再剥離性粘着樹脂層を設けた構成を有する。当該構成を有することによって、加熱寸法安定性、打ち抜き加工性、および作業性のいずれにおいても優れることが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−279102号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記したように、打ち抜き加工処理時において、グリーンシート上に特許文献1の保護用粘着シートを使用することができる。グリーンシート上に当該保護用粘着シートを積層した後、打ち抜き加工処理を行った時にバリを生ずる場合がある。

【0006】

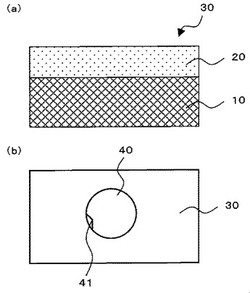

バリについて図1を用いて説明する。図1は打ち抜き加工処理を行った積層体を示す図であって、(a)グリーンシート10上に保護用粘着シート20が積層された積層体30の側面図、(b)平面図である。図1(b)に示すように、積層体30には打ち抜き加工処理によって形成された孔40が存在する。この打ち抜き加工処理によって、切断されなかったグリーンシート10、保護用粘着シート20またはその両者が、バリ41として孔40に存在することになる。

【0007】

孔40には、銅、銀、金等の金属粉末と有機バインダー、有機溶剤とを混合してなる導電ペーストを充填するため、孔40にバリ41が存在する場合、不良品として扱われることになる。不良品であるか否かは、機械、目視(顕微鏡観察を含む)またはその両者において検査することができる。しかしながら、孔40の大きさは50〜200μmとなる場合もあり、バリ41は孔40よりもさらに小さくなることから、機械による検査であっても良品を不良品と判断することがあり、歩留まりが低下する問題を有していた。当該問題は特許文献1の保護用粘着シートでは解決できるものではなく、改善が求められていた。

【0008】

そこで、本発明は、打ち抜き加工時においてフィルムのバリやカスを精度よく検出することができるグリーンシート加工保護用着色粘着シートを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、下記の技術的構成により、上記課題を解決できたものである。

【0010】

(1)樹脂フィルムに粘着層を積層してなる粘着シートであって、該樹脂フィルムおよび該粘着層の少なくとも一方が着色成分を含有してなり、該粘着シートのa*値が20〜90、b*値が−10〜100であることを特徴とするグリーンシート加工保護用着色粘着シート。

(2)前記粘着シートのヘイズ値が20%以上であることを特徴とする前記(1)に記載のグリーンシート加工保護用着色粘着シート。

(3)前記着色成分が顔料であることを特徴とする前記(1)に記載のグリーンシート加工保護用着色粘着シート。

(4)前記着色成分がオレンジ色であることを特徴とする前記(1)に記載のグリーンシート加工保護用着色粘着シート。

(5)前記樹脂フィルムの引張伸度が10〜100%であることを特徴とする前記(1)に記載のグリーンシート加工保護用着色粘着シート。

(6)前記粘着層が着色成分としての顔料を含有してなり、この顔料を含有してなる粘着層の接着力が0.01〜3.0N/25mmであることを特徴とする前記(1)に記載のグリーンシート加工保護用着色粘着シート。

(7)前記樹脂フィルムがポリエチレンナフタレート樹脂フィルムまたはポリフェニレンサルファイド樹脂フィルムであることを特徴とする前記(1)に記載のグリーンシート加工保護用着色粘着シート。

(8)前記粘着シートを構成する粘着層上に、保護フィルムが貼着されていることを特徴とする前記(1)〜前記(7)のいずれか1項に記載のグリーンシート加工保護用着色粘着シート。

【発明の効果】

【0011】

本発明によれば打ち抜き加工時においてフィルムのバリやカスを精度よく検出することができるグリーンシート加工保護用着色粘着シートを提供することができる。

また、請求項5に記載の発明によれば、グリーンシートのポンチングやカッティング加工時にフィルムのバリやカスを発生しにくいグリーンシート加工保護用着色粘着シートを提供することができる。

さらにまた、請求項6に記載の発明によれば、グリーンシート加工保護用着色粘着シートをグリーンシートから剥離したときに糊残りが発生せず、グリーンシート表面を傷めずに剥離可能な着色粘着シートを提供することができる。

【図面の簡単な説明】

【0012】

【図1】打ち抜き加工処理を行った積層体を示す図であって、(a)グリーンシート上に保護用粘着シートが積層された積層体の側面図、(b)平面図である。

【発明を実施するための形態】

【0013】

本発明は、樹脂フィルムに粘着層を積層してなる粘着シートであって、該樹脂フィルムおよび該粘着層の少なくとも一方が着色成分を含有することを特徴とするグリーンシート加工保護用着色粘着シート(以下、粘着シートという)である。なお、本発明で使用する粘着シートとは、粘着テープや粘着フィルムも包含されるものである。

樹脂フィルムと粘着層との間に他の層を有していてもよいし、粘着層上に他の層を有していてもよい。また樹脂フィルムの両面に粘着層を有していてもよい。本発明においては、樹脂フィルム上に直接粘着層が設けられていることが好ましい。

【0014】

本発明の粘着シートは、a*値が20〜90およびb*値が−10〜100であることが好ましく、a*値が25〜85およびb*値が0〜95であることがさらに好ましく、a*値が30〜80およびb*値が10〜90であることが特に好ましい。

グリーンシートは主に白色や薄緑色等を有するため、a*値およびb*値を当該範囲にすることによって、グリーンシートと粘着シートとの色を識別しやすくなり、バリの視認性が向上する。上記のa*値およびb*値の少なくともいずれか一方が当該範囲から外れると、グリーンシートと粘着シートとの色を識別しにくくなるため好ましくない。

上記のa*値の範囲およびb*値の範囲を満足する色として、具体的には例えば、オレンジ(橙)色や赤色等を挙げることができる。

【0015】

本発明の粘着シートは、ヘイズ値が20%以上であることが好ましく、25%以上であることがさらに好ましく、30%以上であることが特に好ましい。ヘイズ値の上限は特に限定されないが、例えば100%である。ヘイズ値を20%以上とすることによって、粘着シートに入射した光が散乱を生じやすくなり、粘着シートの色が鮮やかとなる。これによって、バリの視認性が向上し、フィルムのカスを検出しやすくなる。

ヘイズ値が20%未満であると透過光量が多くなる(散乱光が減少する)ため、粘着シートの色に透明感が生じやすくなり、グリーンシートと粘着シートとを識別しにくくなる恐れがある。

【0016】

以下、本発明の粘着シートを構成する材料を中心に説明する。

【0017】

<着色成分>

本発明の粘着シートに使用される着色成分は、顔料や染料を使用することができる。顔料と染料を混合して使用してもよい。

顔料としては、平均粒子径が、0.01〜5μm、さらに好ましくは0.01〜2μmであるものが好ましく使用される。本発明での使用に適した顔料を例示すると次の通りである。イソインドリノン系、アントラキノン系、ジオキサジン系、アゾ系、ナフトール系、キノフタロン系、アゾメチン系、ベンズイミダゾロン系、ペリノン系、ピラゾロン系、ピランスロン系、キナクリドン系、ペリレン系、フタロシアニン系、スレン系等。好ましいものとしては、アゾ系やキナクリドン系の赤色系顔料、ピラゾロン系のオレンジ色系顔料、アゾ系やキノフタロン系の黄色系顔料があげられ、もっとも好ましい顔料としては、アゾ系顔料、キナクリドン系顔料、ピラゾロン系顔料があげられる。これらの顔料は、目的とする色相に調整するため適宜混合して使用することもできる。

染料としては、直接染料、酸性染料、塩基性染料、媒染染料、酸性媒染染料、バット染料、分散染料、反応染料、蛍光増白染料等が挙げられ、単独もしくは2種類以上混合で使用することで目的の着色を行うことが出来る。

上記の顔料および染料のうち、赤色を呈するものとしては、例えば、住友化学社製シンカシャレッドY RT−759Dが挙げられ、黄色を呈するものとしては、例えば、大日精化工業社製セイカファーストエロー2700が挙げられる。また、オレンジ色を呈するものとしては、例えば、大日精化工業社製ペリカンファーストオレンジGRがあり、またオレンジ色は赤色と黄色に呈する顔料や染料を適宜混合することで任意の色に着色をしても良い。

上記の顔料および染料は、粘着シートを構成する樹脂フィルムおよび粘着層の少なくとも一方に含んでいればよい。

【0018】

本発明の粘着シートの着色成分としては、顔料を使用することが好ましい。顔料を使用することにより、粘着シートの色が鮮やかになるとともに、粘着シートの色むらが生じにくくなる。

【0019】

<樹脂フィルム>

樹脂フィルムとしては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、ノルボルネン樹脂等の環状ポリオレフィン系樹脂、シンジオタクチックポリスチレン樹脂等のポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、ポリ塩化ビニル系樹脂、フッ素系樹脂、ポリ(メタ)アクリル系樹脂、ポリカ−ボネ−ト系樹脂、ポリエチレンテレフタレ−トまたはポリエチレンナフタレ−ト等のポリエステル系樹脂、各種のナイロン等のポリアミド系樹脂、ポリイミド系樹脂、ポリアミドイミド系樹脂、ポリアリ−ルフタレ−ト系樹脂、シリコ−ン系樹脂、ポリスルホン系樹脂、ポリフェニレンスルフィド系樹脂、ポリエ−テルスルホン系樹脂、ポリウレタン工業系樹脂、アセタ−ル系樹脂、セルロ−ス系樹脂等を樹脂材料とするものを使用することができる。本発明を構成する樹脂フィルムは、例えば、上記の樹脂材料を1種または2種以上を使用して形成したものを使用することができる。

上記材料からなる樹脂フィルムは単独で使用してもよいし、接着剤等を使用して2層以上積層してもよい。

【0020】

本発明において使用する樹脂フィルムは、その引張伸度が10〜100%であることが好ましく、30〜100%であることがさらに好ましい。当該範囲にすることによって、打ち抜き加工時において、バリおよびフィルムのカスの発生が減少し、歩留まりが向上する。

10%未満では打ち抜き加工およびカッティング加工時にフィルムが伸びにくく、フィルムのカスが発生しやすい問題がある。

100%超では打ち抜き加工およびカッティング加工時にフィルムが伸びやすく、バリが発生しやすい問題がある。

【0021】

通常保護フィルムとして使用される樹脂フィルムの厚さは3〜100μm程度である。樹脂フィルムの厚さによって引張伸度は変化するが、ポリエチレンナフタレート樹脂フィルムやポリフェニレンサルファイド樹脂フィルムであれば、厚さによらずその引張伸度を上記範囲に収めることができやすいため好ましく使用することができる。

【0022】

また、樹脂フィルムは、紫外線吸収剤や光安定剤を配合してなるものであってもよい。加えて、樹脂フィルムへの接着層の塗布性を向上させる予備処理として、上記樹脂フィルムの表面にはアルカリ処理、コロナ処理、火炎処理、プラズマ処理、スパッタ処理等の物理的な処理やポリエステル系、アクリル系、ポリウレタン系等の易接着剤の塗布を施すことができる。

【0023】

樹脂フィルムの製膜化法は、押し出し法、キャスト成型法、Tダイ法等を使用することができる。

樹脂フィルム中に着色成分を含有させる場合、樹脂フィルムの製膜過程(樹脂フィルムとして成型する前)であれば、溶融・延伸により樹脂フィルムを作成し、その溶融時に樹脂成分とともに着色成分を含有させればよい。樹脂フィルム製膜後であれば、着色成分を分散させた塗料中に樹脂フィルムをディッピングし、樹脂フィルム中に着色成分を浸透させればよい。また、熱、紫外線、電子線等の放射線により樹脂フィルムを作成する場合、樹脂成分とともに着色成分を塗料中に配合させ、この塗料を適当な基材上に塗布した後、放射線により硬化させればよい。

【0024】

<粘着層>

粘着層を構成する樹脂成分としては、再剥離性があり、剥離時に糊残りがなければよいのであって、特に制限されないが、例えば、アクリル系、ゴム系、ポリビニールエーテル系、シリコーン系、ウレタン系、ポリエステル系の樹脂成分を使用することができる。これらの樹脂成分に架橋剤を配合させて粘着層としてもよい。架橋剤としては例えば、イソシアネート系化合物、アルミキレート、アジリジニル系化合物、エポキシ系化合物等が挙げられる。架橋剤の配合量は、樹脂成分の全固形分を100質量部としたときに、0.01〜20質量部程度配合すればよい。

【0025】

粘着層の接着力は、グリーンシートに対して0.01〜3.0N/25mmとすることが好ましく、0.01〜2.8N/25mmとすることがさらに好ましく、0.01〜2.5N/25mmとすることが特に好ましい。当該範囲にすることによって、グリーンシートとの接着力を好適に維持することができ、且つ、グリーンシートから粘着シートを剥離する際に糊残りを発生することがない。

0.01N/25mm未満であると、グリーンシートとの接着力が不足する恐れがあり、ポンチングやカッティング時に粘着シートがずれやすくなる。

3.0N/25mm超であると、グリーンシートとの接着力が増大することから、グリーンシートから粘着シートを剥離する際に糊残りが生じ、またグリーンシートの表面を荒らしてしまう恐れがある。

【0026】

粘着層の厚さを増やすことにより、SUSおよびグリーンシートとの接着力が向上する(同一の成分で比較した場合)が、1〜20μmの範囲が一般的である。

【0027】

本発明においては、粘着層が着色成分を含有することが好ましい。これによって、加工時に発生したバリ・フィルムのカスを精度よく検出することが可能になり、かつ粘着シートをグリーンシートから剥離した際において、グリーンシート上に糊残りが生じているか否かを目視によって検査することができる。また、粘着層が着色成分としての顔料を含有することが好ましい。

粘着層が顔料を含有する場合、顔料を含有しない粘着層と比べて、その接着力は減少する。接着層が顔料を含有する場合の接着力は、上記した0.01〜3.0N/25mmの範囲にすればその接着力を好適に維持することができる。

【0028】

粘着層が着色成分を含有する場合、粘着層を構成する樹脂成分の全固形分を100質量部とした場合、着色成分の配合量は5〜30質量部である。

5質量部未満であると色調が薄くなり視認性が悪くなる問題がある。

30質量部超であると色むらが発生し視認性が悪くなり、またセラミックシートへの着色成分の転写がしやすくなる問題がある。

【0029】

粘着層に着色成分を含有させる場合の製造方法としては、粘着層を構成する樹脂成分と着色成分とを有機溶剤に配合させた後、メイヤーバーコーター、グラビアコーター、ロールコーター、リバースコーター、リップコーター、ダイコーター等の塗工機により樹脂フィルム上に塗布すればよい。

【0030】

粘着シートを構成する粘着層上(樹脂フィルムの反対面上)には着色成分の含有の有無によらず、保護フィルムを積層することが好ましい。保護フィルムの存在により、粘着層にゴミが付着することを防ぐことができる。

保護フィルムとしては、剥離処理(例えば、シリコーン処理)を施したフィルムや紙等を使用することができる。

【0031】

<粘着シートの製造方法>

本発明の粘着シートは、粘着層を構成する樹脂成分を有機溶剤に溶解・分散させた塗料を樹脂フィルムに塗布乾燥することにより形成させることができる。着色成分を粘着層に含有させる場合は、樹脂フィルムに塗布する前の塗料に着色成分を含有させればよい。また、樹脂フィルムに着色成分を含有させる場合は、予め含有させて樹脂フィルムとして成型しておけばよい。その他の任意成分を粘着層に含有させる場合、有機溶剤に溶解・分散させる際に混合すればよい。

好ましく使用される有機溶剤としては、N−メチル−2−ピロリドン、N,N−ジメチルアセトアミド、N,N−ジメチルホルムアミド、ピリジン、メチルエチルケトン、メチルイソブチルケトン、トルエン、キシレン、1,4−ジオキサン、テトラヒドロフラン、酢酸エチル、エタノール、メタノール、シクロヘキサノン、メチルセロソルブ等いくつかの種類と量を適宜選択して使用することができる。

塗料は、固形分濃度が5質量%以上となるよう調製されることが好ましく、10〜50質量%がより好ましい。固形分濃度が5質量%未満であると、粘着層の厚さが不均一になりやすい。

【0032】

本発明を構成する粘着層は、粘着層形成用塗料を有機フィルムに塗布した後、加熱処理を施して溶媒を揮発させることが好ましい。溶剤として、例えばトルエンを用いた場合、100〜135℃程度に加熱することが好ましい。この時の温度が100℃未満であると十分に溶媒が揮発しなくなるおそれがある。乾燥時間は乾燥温度に応じて調節すればよいが、例えば、乾燥温度が100℃である場合、10分間程度で十分である。

【0033】

以下、本発明を実施例を用いて説明するが、本発明はこれらに制限されるものではない。

【実施例1】

【0034】

粘着樹脂(日本合成化学工業社製、商品名:コーポニール5767)100質量部に、4.6質量部の黄色有機顔料(大日精化工業社製、商品名:セイカファーストエロー2700) 及び3.0質量部の赤色有機顔料(チバスペシャルティケミカルズ社製、商品名:シンカシャレッドY RT−759D)を添加した後撹拌し、トルエン130質量部を添加し粘度を調整後、架橋剤(日本ポリウレタン工業工業社製、商品名:コロネートL)を5質量部添加し、均一になるように撹拌した後、厚さ25μmの剥離処理を施したポリエチレンテレフタレート(PET)フィルムに、乾燥後の粘着層厚さが4μmとなるように塗工 、乾燥した。この粘着層面を、樹脂フィルムであるポリエチレンナフタレート(PEN)フィルム(厚さ12μm)に貼着し、本発明の粘着シートを得た。

【実施例2】

【0035】

樹脂フィルムをPENフィルムからポリフェニレンサルファイド(PPS)フィルム(厚さ12μm)にした以外は実施例1と同様にして、本発明の粘着シートを得た。

【実施例3】

【0036】

粘着樹脂(日本合成化学工業社製、商品名:コーポニール5065)100質量部とし、架橋剤を含有させなかった以外は実施例1と同様にして、本発明の粘着シートを得た。

【実施例4】

【0037】

樹脂フィルムをPENフィルムからポリエチレンテレフタレート(PET)フィルム(厚さ12μm)にした以外は実施例1と同様にして、本発明の粘着シートを得た。

【0038】

[比較例1]

粘着樹脂に添加する有機顔料を7.6質量部の青色有機顔料(住友化学社製、商品名:スミトンシアニンブルーLBG)にした以外は実施例1と同様にして、粘着シートを得た。

【0039】

[比較例2]

粘着樹脂に添加する有機顔料を7.6質量部の緑色有機顔料(大日精化工業社製、商品名:シアニングリーン2GN)にした以外は実施例1と同様にして、粘着シートを得た。

【0040】

[比較例3]

粘着樹脂に添加する有機顔料を7.6質量部の黄色有機顔料(大日精化工業社製、商品名:セイカファーストエロー2700)にした以外は実施例1と同様にして、粘着シートを得た。

【0041】

[比較例4]

粘着樹脂に添加する顔料を6.7質量部の酸化チタン(石原産業社製、商品名:R550) 及び0.9質量部の赤色有機顔料(チバスペシャルティケミカルズ社製、商品名:シンカシャレッドY RT−759D)にした以外は実施例1と同様にして、粘着シートを得た。

【0042】

上記の実施例および比較例で使用した材料および配合量を表1に示した。

【0043】

【表1】

【0044】

上記実施例および比較例で得られた粘着シートから剥離処理を施したPETフィルム(25μm)を剥がし、下記の試験を行った。なお引張伸度については、使用した樹脂フィルムをJIS K7127に準じ引張伸度試験片を作成し、引っ張り試験機(東洋精機社製、ストログラフVG)を用いて測定した。

粘着力については、JIS Z0237に準じ、粘着シートをグリーンシートに貼り付け、7日間後の180度引きはがし粘着力を引っ張り試験機(東洋精機社製、ストログラフVG)を用いて測定した。

色調a*値及びb*値について、樹脂フィルム側から、測色色差計(日本電色工業社製、Color Meter ZE2000)を用いて測定した。

ヘイズの測定については、樹脂フィルム側から、ヘイズメーター(日本電色工業社製、Haze Meter NDH2000)を用いて測定した。

糊残りについては、粘着シートを貼り付けたグリーンシートをポンチング・カッティング加工し、粘着シートを剥離した後、グリーンシート上の糊残りの有無を確認した。糊残りが発生しなかったものは○、発生したものは×とした。

加工性については、粘着シートを貼り付けたグリーンシートをポンチング・カッティング加工し、粘着シートを剥離した後、グリーンシート上に発生したフィルムのバリやカスの発生を確認した。バリやカスが発生しなかったものは○、バリやカスが発生したものを×とした。

検出性については、粘着シートを貼り付けたグリーンシートを意図的にバリを発生させ、発生したバリを欠点検出器および目視にて検出のしやすさを確認した。検出したものは○、検出できなかったもの、または検出が一定でなかったものを×とした。

以上の方法によって得られた結果を表2に示す。なお、表2において、色の欄について「橙」とあるのはオレンジ色を示す。

【0045】

【表2】

【0046】

表2に示すように、実施例1〜4の本発明の粘着シートは、意図的にバリを発生させた場合でも検出性が優れていることが確認できた。

また、実施例1、2、4の粘着シートは、グリーンシートから剥離したときに糊残りが発生せず、グリーンシート表面を傷めずに剥離可能であり、加工不良を抑制することができた。

さらにまた、実施例1、2、3の粘着シートは、グリーンシートのポンチングやカッティング加工時にフィルムのバリやカスを発生しないため、加工性に優れるものであった。

加えて、実施例1および2の粘着シートは、糊残り、加工性および検出性の全てにおいて優れるものであった。

【0047】

以上のように本発明によれば、打ち抜き加工時においてフィルムのバリやカスを精度よく検出することができるグリーンシート加工保護用着色粘着シートを提供することができる。

【符号の説明】

【0048】

10 グリーンシート

20 保護用粘着シート

30 積層体

40 孔

41 バリ

【技術分野】

【0001】

本発明は、グリーンシート(セラミックスシートの未焼成シート)の加工時に保護するグリーンシート加工保護用着色粘着シートに関する。

【背景技術】

【0002】

セラミックスシートは、高集積化が進むICやLSI等の半導体素子を搭載する半導体素子収納用パッケージや、各種電子部品が搭載される混成集積回路装置等に適用される配線基板に使用されている。このセラミックスシートの代表的な製造方法として、グリーンシート法と呼ばれるテープ成形法がある。この成形法では、まずセラミック粉末、有機質バインダーおよび分散溶媒からなるスラリーを、ドクターブレード法、カレンダー法、押出し法等によってシート状に成形した後、これを乾燥し分散溶媒を揮発させてグリーンシートを得る。続いて、グリーンシートを所定形状に打ち抜き(ポンチング)、カッティングなどの成形加工処理を施した後、焼成を行うことにより有機質バインダーを分解除去するとともにセラミック粉末を相互に焼結させる。これらの過程を経ることによって、グリーンシートからセラミックスシートが得られる。

【0003】

有機質バインダーを含有するグリーンシートは可撓性を有しており、上記の打ち抜き加工処理において、グリーンシートに傷や変形が生じることがあった。これらの傷や変形を防ぐために、打ち抜き加工処理時において、グリーンシート上に保護用粘着シートを使用することが提案されている(例えば、特許文献1参照)。

特許文献1に記載されている保護用粘着シートは、低比重ポリエステル層を有するポリエステルフィルム基材面に再剥離性粘着樹脂層を設けた構成を有する。当該構成を有することによって、加熱寸法安定性、打ち抜き加工性、および作業性のいずれにおいても優れることが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−279102号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記したように、打ち抜き加工処理時において、グリーンシート上に特許文献1の保護用粘着シートを使用することができる。グリーンシート上に当該保護用粘着シートを積層した後、打ち抜き加工処理を行った時にバリを生ずる場合がある。

【0006】

バリについて図1を用いて説明する。図1は打ち抜き加工処理を行った積層体を示す図であって、(a)グリーンシート10上に保護用粘着シート20が積層された積層体30の側面図、(b)平面図である。図1(b)に示すように、積層体30には打ち抜き加工処理によって形成された孔40が存在する。この打ち抜き加工処理によって、切断されなかったグリーンシート10、保護用粘着シート20またはその両者が、バリ41として孔40に存在することになる。

【0007】

孔40には、銅、銀、金等の金属粉末と有機バインダー、有機溶剤とを混合してなる導電ペーストを充填するため、孔40にバリ41が存在する場合、不良品として扱われることになる。不良品であるか否かは、機械、目視(顕微鏡観察を含む)またはその両者において検査することができる。しかしながら、孔40の大きさは50〜200μmとなる場合もあり、バリ41は孔40よりもさらに小さくなることから、機械による検査であっても良品を不良品と判断することがあり、歩留まりが低下する問題を有していた。当該問題は特許文献1の保護用粘着シートでは解決できるものではなく、改善が求められていた。

【0008】

そこで、本発明は、打ち抜き加工時においてフィルムのバリやカスを精度よく検出することができるグリーンシート加工保護用着色粘着シートを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、下記の技術的構成により、上記課題を解決できたものである。

【0010】

(1)樹脂フィルムに粘着層を積層してなる粘着シートであって、該樹脂フィルムおよび該粘着層の少なくとも一方が着色成分を含有してなり、該粘着シートのa*値が20〜90、b*値が−10〜100であることを特徴とするグリーンシート加工保護用着色粘着シート。

(2)前記粘着シートのヘイズ値が20%以上であることを特徴とする前記(1)に記載のグリーンシート加工保護用着色粘着シート。

(3)前記着色成分が顔料であることを特徴とする前記(1)に記載のグリーンシート加工保護用着色粘着シート。

(4)前記着色成分がオレンジ色であることを特徴とする前記(1)に記載のグリーンシート加工保護用着色粘着シート。

(5)前記樹脂フィルムの引張伸度が10〜100%であることを特徴とする前記(1)に記載のグリーンシート加工保護用着色粘着シート。

(6)前記粘着層が着色成分としての顔料を含有してなり、この顔料を含有してなる粘着層の接着力が0.01〜3.0N/25mmであることを特徴とする前記(1)に記載のグリーンシート加工保護用着色粘着シート。

(7)前記樹脂フィルムがポリエチレンナフタレート樹脂フィルムまたはポリフェニレンサルファイド樹脂フィルムであることを特徴とする前記(1)に記載のグリーンシート加工保護用着色粘着シート。

(8)前記粘着シートを構成する粘着層上に、保護フィルムが貼着されていることを特徴とする前記(1)〜前記(7)のいずれか1項に記載のグリーンシート加工保護用着色粘着シート。

【発明の効果】

【0011】

本発明によれば打ち抜き加工時においてフィルムのバリやカスを精度よく検出することができるグリーンシート加工保護用着色粘着シートを提供することができる。

また、請求項5に記載の発明によれば、グリーンシートのポンチングやカッティング加工時にフィルムのバリやカスを発生しにくいグリーンシート加工保護用着色粘着シートを提供することができる。

さらにまた、請求項6に記載の発明によれば、グリーンシート加工保護用着色粘着シートをグリーンシートから剥離したときに糊残りが発生せず、グリーンシート表面を傷めずに剥離可能な着色粘着シートを提供することができる。

【図面の簡単な説明】

【0012】

【図1】打ち抜き加工処理を行った積層体を示す図であって、(a)グリーンシート上に保護用粘着シートが積層された積層体の側面図、(b)平面図である。

【発明を実施するための形態】

【0013】

本発明は、樹脂フィルムに粘着層を積層してなる粘着シートであって、該樹脂フィルムおよび該粘着層の少なくとも一方が着色成分を含有することを特徴とするグリーンシート加工保護用着色粘着シート(以下、粘着シートという)である。なお、本発明で使用する粘着シートとは、粘着テープや粘着フィルムも包含されるものである。

樹脂フィルムと粘着層との間に他の層を有していてもよいし、粘着層上に他の層を有していてもよい。また樹脂フィルムの両面に粘着層を有していてもよい。本発明においては、樹脂フィルム上に直接粘着層が設けられていることが好ましい。

【0014】

本発明の粘着シートは、a*値が20〜90およびb*値が−10〜100であることが好ましく、a*値が25〜85およびb*値が0〜95であることがさらに好ましく、a*値が30〜80およびb*値が10〜90であることが特に好ましい。

グリーンシートは主に白色や薄緑色等を有するため、a*値およびb*値を当該範囲にすることによって、グリーンシートと粘着シートとの色を識別しやすくなり、バリの視認性が向上する。上記のa*値およびb*値の少なくともいずれか一方が当該範囲から外れると、グリーンシートと粘着シートとの色を識別しにくくなるため好ましくない。

上記のa*値の範囲およびb*値の範囲を満足する色として、具体的には例えば、オレンジ(橙)色や赤色等を挙げることができる。

【0015】

本発明の粘着シートは、ヘイズ値が20%以上であることが好ましく、25%以上であることがさらに好ましく、30%以上であることが特に好ましい。ヘイズ値の上限は特に限定されないが、例えば100%である。ヘイズ値を20%以上とすることによって、粘着シートに入射した光が散乱を生じやすくなり、粘着シートの色が鮮やかとなる。これによって、バリの視認性が向上し、フィルムのカスを検出しやすくなる。

ヘイズ値が20%未満であると透過光量が多くなる(散乱光が減少する)ため、粘着シートの色に透明感が生じやすくなり、グリーンシートと粘着シートとを識別しにくくなる恐れがある。

【0016】

以下、本発明の粘着シートを構成する材料を中心に説明する。

【0017】

<着色成分>

本発明の粘着シートに使用される着色成分は、顔料や染料を使用することができる。顔料と染料を混合して使用してもよい。

顔料としては、平均粒子径が、0.01〜5μm、さらに好ましくは0.01〜2μmであるものが好ましく使用される。本発明での使用に適した顔料を例示すると次の通りである。イソインドリノン系、アントラキノン系、ジオキサジン系、アゾ系、ナフトール系、キノフタロン系、アゾメチン系、ベンズイミダゾロン系、ペリノン系、ピラゾロン系、ピランスロン系、キナクリドン系、ペリレン系、フタロシアニン系、スレン系等。好ましいものとしては、アゾ系やキナクリドン系の赤色系顔料、ピラゾロン系のオレンジ色系顔料、アゾ系やキノフタロン系の黄色系顔料があげられ、もっとも好ましい顔料としては、アゾ系顔料、キナクリドン系顔料、ピラゾロン系顔料があげられる。これらの顔料は、目的とする色相に調整するため適宜混合して使用することもできる。

染料としては、直接染料、酸性染料、塩基性染料、媒染染料、酸性媒染染料、バット染料、分散染料、反応染料、蛍光増白染料等が挙げられ、単独もしくは2種類以上混合で使用することで目的の着色を行うことが出来る。

上記の顔料および染料のうち、赤色を呈するものとしては、例えば、住友化学社製シンカシャレッドY RT−759Dが挙げられ、黄色を呈するものとしては、例えば、大日精化工業社製セイカファーストエロー2700が挙げられる。また、オレンジ色を呈するものとしては、例えば、大日精化工業社製ペリカンファーストオレンジGRがあり、またオレンジ色は赤色と黄色に呈する顔料や染料を適宜混合することで任意の色に着色をしても良い。

上記の顔料および染料は、粘着シートを構成する樹脂フィルムおよび粘着層の少なくとも一方に含んでいればよい。

【0018】

本発明の粘着シートの着色成分としては、顔料を使用することが好ましい。顔料を使用することにより、粘着シートの色が鮮やかになるとともに、粘着シートの色むらが生じにくくなる。

【0019】

<樹脂フィルム>

樹脂フィルムとしては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、ノルボルネン樹脂等の環状ポリオレフィン系樹脂、シンジオタクチックポリスチレン樹脂等のポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、ポリ塩化ビニル系樹脂、フッ素系樹脂、ポリ(メタ)アクリル系樹脂、ポリカ−ボネ−ト系樹脂、ポリエチレンテレフタレ−トまたはポリエチレンナフタレ−ト等のポリエステル系樹脂、各種のナイロン等のポリアミド系樹脂、ポリイミド系樹脂、ポリアミドイミド系樹脂、ポリアリ−ルフタレ−ト系樹脂、シリコ−ン系樹脂、ポリスルホン系樹脂、ポリフェニレンスルフィド系樹脂、ポリエ−テルスルホン系樹脂、ポリウレタン工業系樹脂、アセタ−ル系樹脂、セルロ−ス系樹脂等を樹脂材料とするものを使用することができる。本発明を構成する樹脂フィルムは、例えば、上記の樹脂材料を1種または2種以上を使用して形成したものを使用することができる。

上記材料からなる樹脂フィルムは単独で使用してもよいし、接着剤等を使用して2層以上積層してもよい。

【0020】

本発明において使用する樹脂フィルムは、その引張伸度が10〜100%であることが好ましく、30〜100%であることがさらに好ましい。当該範囲にすることによって、打ち抜き加工時において、バリおよびフィルムのカスの発生が減少し、歩留まりが向上する。

10%未満では打ち抜き加工およびカッティング加工時にフィルムが伸びにくく、フィルムのカスが発生しやすい問題がある。

100%超では打ち抜き加工およびカッティング加工時にフィルムが伸びやすく、バリが発生しやすい問題がある。

【0021】

通常保護フィルムとして使用される樹脂フィルムの厚さは3〜100μm程度である。樹脂フィルムの厚さによって引張伸度は変化するが、ポリエチレンナフタレート樹脂フィルムやポリフェニレンサルファイド樹脂フィルムであれば、厚さによらずその引張伸度を上記範囲に収めることができやすいため好ましく使用することができる。

【0022】

また、樹脂フィルムは、紫外線吸収剤や光安定剤を配合してなるものであってもよい。加えて、樹脂フィルムへの接着層の塗布性を向上させる予備処理として、上記樹脂フィルムの表面にはアルカリ処理、コロナ処理、火炎処理、プラズマ処理、スパッタ処理等の物理的な処理やポリエステル系、アクリル系、ポリウレタン系等の易接着剤の塗布を施すことができる。

【0023】

樹脂フィルムの製膜化法は、押し出し法、キャスト成型法、Tダイ法等を使用することができる。

樹脂フィルム中に着色成分を含有させる場合、樹脂フィルムの製膜過程(樹脂フィルムとして成型する前)であれば、溶融・延伸により樹脂フィルムを作成し、その溶融時に樹脂成分とともに着色成分を含有させればよい。樹脂フィルム製膜後であれば、着色成分を分散させた塗料中に樹脂フィルムをディッピングし、樹脂フィルム中に着色成分を浸透させればよい。また、熱、紫外線、電子線等の放射線により樹脂フィルムを作成する場合、樹脂成分とともに着色成分を塗料中に配合させ、この塗料を適当な基材上に塗布した後、放射線により硬化させればよい。

【0024】

<粘着層>

粘着層を構成する樹脂成分としては、再剥離性があり、剥離時に糊残りがなければよいのであって、特に制限されないが、例えば、アクリル系、ゴム系、ポリビニールエーテル系、シリコーン系、ウレタン系、ポリエステル系の樹脂成分を使用することができる。これらの樹脂成分に架橋剤を配合させて粘着層としてもよい。架橋剤としては例えば、イソシアネート系化合物、アルミキレート、アジリジニル系化合物、エポキシ系化合物等が挙げられる。架橋剤の配合量は、樹脂成分の全固形分を100質量部としたときに、0.01〜20質量部程度配合すればよい。

【0025】

粘着層の接着力は、グリーンシートに対して0.01〜3.0N/25mmとすることが好ましく、0.01〜2.8N/25mmとすることがさらに好ましく、0.01〜2.5N/25mmとすることが特に好ましい。当該範囲にすることによって、グリーンシートとの接着力を好適に維持することができ、且つ、グリーンシートから粘着シートを剥離する際に糊残りを発生することがない。

0.01N/25mm未満であると、グリーンシートとの接着力が不足する恐れがあり、ポンチングやカッティング時に粘着シートがずれやすくなる。

3.0N/25mm超であると、グリーンシートとの接着力が増大することから、グリーンシートから粘着シートを剥離する際に糊残りが生じ、またグリーンシートの表面を荒らしてしまう恐れがある。

【0026】

粘着層の厚さを増やすことにより、SUSおよびグリーンシートとの接着力が向上する(同一の成分で比較した場合)が、1〜20μmの範囲が一般的である。

【0027】

本発明においては、粘着層が着色成分を含有することが好ましい。これによって、加工時に発生したバリ・フィルムのカスを精度よく検出することが可能になり、かつ粘着シートをグリーンシートから剥離した際において、グリーンシート上に糊残りが生じているか否かを目視によって検査することができる。また、粘着層が着色成分としての顔料を含有することが好ましい。

粘着層が顔料を含有する場合、顔料を含有しない粘着層と比べて、その接着力は減少する。接着層が顔料を含有する場合の接着力は、上記した0.01〜3.0N/25mmの範囲にすればその接着力を好適に維持することができる。

【0028】

粘着層が着色成分を含有する場合、粘着層を構成する樹脂成分の全固形分を100質量部とした場合、着色成分の配合量は5〜30質量部である。

5質量部未満であると色調が薄くなり視認性が悪くなる問題がある。

30質量部超であると色むらが発生し視認性が悪くなり、またセラミックシートへの着色成分の転写がしやすくなる問題がある。

【0029】

粘着層に着色成分を含有させる場合の製造方法としては、粘着層を構成する樹脂成分と着色成分とを有機溶剤に配合させた後、メイヤーバーコーター、グラビアコーター、ロールコーター、リバースコーター、リップコーター、ダイコーター等の塗工機により樹脂フィルム上に塗布すればよい。

【0030】

粘着シートを構成する粘着層上(樹脂フィルムの反対面上)には着色成分の含有の有無によらず、保護フィルムを積層することが好ましい。保護フィルムの存在により、粘着層にゴミが付着することを防ぐことができる。

保護フィルムとしては、剥離処理(例えば、シリコーン処理)を施したフィルムや紙等を使用することができる。

【0031】

<粘着シートの製造方法>

本発明の粘着シートは、粘着層を構成する樹脂成分を有機溶剤に溶解・分散させた塗料を樹脂フィルムに塗布乾燥することにより形成させることができる。着色成分を粘着層に含有させる場合は、樹脂フィルムに塗布する前の塗料に着色成分を含有させればよい。また、樹脂フィルムに着色成分を含有させる場合は、予め含有させて樹脂フィルムとして成型しておけばよい。その他の任意成分を粘着層に含有させる場合、有機溶剤に溶解・分散させる際に混合すればよい。

好ましく使用される有機溶剤としては、N−メチル−2−ピロリドン、N,N−ジメチルアセトアミド、N,N−ジメチルホルムアミド、ピリジン、メチルエチルケトン、メチルイソブチルケトン、トルエン、キシレン、1,4−ジオキサン、テトラヒドロフラン、酢酸エチル、エタノール、メタノール、シクロヘキサノン、メチルセロソルブ等いくつかの種類と量を適宜選択して使用することができる。

塗料は、固形分濃度が5質量%以上となるよう調製されることが好ましく、10〜50質量%がより好ましい。固形分濃度が5質量%未満であると、粘着層の厚さが不均一になりやすい。

【0032】

本発明を構成する粘着層は、粘着層形成用塗料を有機フィルムに塗布した後、加熱処理を施して溶媒を揮発させることが好ましい。溶剤として、例えばトルエンを用いた場合、100〜135℃程度に加熱することが好ましい。この時の温度が100℃未満であると十分に溶媒が揮発しなくなるおそれがある。乾燥時間は乾燥温度に応じて調節すればよいが、例えば、乾燥温度が100℃である場合、10分間程度で十分である。

【0033】

以下、本発明を実施例を用いて説明するが、本発明はこれらに制限されるものではない。

【実施例1】

【0034】

粘着樹脂(日本合成化学工業社製、商品名:コーポニール5767)100質量部に、4.6質量部の黄色有機顔料(大日精化工業社製、商品名:セイカファーストエロー2700) 及び3.0質量部の赤色有機顔料(チバスペシャルティケミカルズ社製、商品名:シンカシャレッドY RT−759D)を添加した後撹拌し、トルエン130質量部を添加し粘度を調整後、架橋剤(日本ポリウレタン工業工業社製、商品名:コロネートL)を5質量部添加し、均一になるように撹拌した後、厚さ25μmの剥離処理を施したポリエチレンテレフタレート(PET)フィルムに、乾燥後の粘着層厚さが4μmとなるように塗工 、乾燥した。この粘着層面を、樹脂フィルムであるポリエチレンナフタレート(PEN)フィルム(厚さ12μm)に貼着し、本発明の粘着シートを得た。

【実施例2】

【0035】

樹脂フィルムをPENフィルムからポリフェニレンサルファイド(PPS)フィルム(厚さ12μm)にした以外は実施例1と同様にして、本発明の粘着シートを得た。

【実施例3】

【0036】

粘着樹脂(日本合成化学工業社製、商品名:コーポニール5065)100質量部とし、架橋剤を含有させなかった以外は実施例1と同様にして、本発明の粘着シートを得た。

【実施例4】

【0037】

樹脂フィルムをPENフィルムからポリエチレンテレフタレート(PET)フィルム(厚さ12μm)にした以外は実施例1と同様にして、本発明の粘着シートを得た。

【0038】

[比較例1]

粘着樹脂に添加する有機顔料を7.6質量部の青色有機顔料(住友化学社製、商品名:スミトンシアニンブルーLBG)にした以外は実施例1と同様にして、粘着シートを得た。

【0039】

[比較例2]

粘着樹脂に添加する有機顔料を7.6質量部の緑色有機顔料(大日精化工業社製、商品名:シアニングリーン2GN)にした以外は実施例1と同様にして、粘着シートを得た。

【0040】

[比較例3]

粘着樹脂に添加する有機顔料を7.6質量部の黄色有機顔料(大日精化工業社製、商品名:セイカファーストエロー2700)にした以外は実施例1と同様にして、粘着シートを得た。

【0041】

[比較例4]

粘着樹脂に添加する顔料を6.7質量部の酸化チタン(石原産業社製、商品名:R550) 及び0.9質量部の赤色有機顔料(チバスペシャルティケミカルズ社製、商品名:シンカシャレッドY RT−759D)にした以外は実施例1と同様にして、粘着シートを得た。

【0042】

上記の実施例および比較例で使用した材料および配合量を表1に示した。

【0043】

【表1】

【0044】

上記実施例および比較例で得られた粘着シートから剥離処理を施したPETフィルム(25μm)を剥がし、下記の試験を行った。なお引張伸度については、使用した樹脂フィルムをJIS K7127に準じ引張伸度試験片を作成し、引っ張り試験機(東洋精機社製、ストログラフVG)を用いて測定した。

粘着力については、JIS Z0237に準じ、粘着シートをグリーンシートに貼り付け、7日間後の180度引きはがし粘着力を引っ張り試験機(東洋精機社製、ストログラフVG)を用いて測定した。

色調a*値及びb*値について、樹脂フィルム側から、測色色差計(日本電色工業社製、Color Meter ZE2000)を用いて測定した。

ヘイズの測定については、樹脂フィルム側から、ヘイズメーター(日本電色工業社製、Haze Meter NDH2000)を用いて測定した。

糊残りについては、粘着シートを貼り付けたグリーンシートをポンチング・カッティング加工し、粘着シートを剥離した後、グリーンシート上の糊残りの有無を確認した。糊残りが発生しなかったものは○、発生したものは×とした。

加工性については、粘着シートを貼り付けたグリーンシートをポンチング・カッティング加工し、粘着シートを剥離した後、グリーンシート上に発生したフィルムのバリやカスの発生を確認した。バリやカスが発生しなかったものは○、バリやカスが発生したものを×とした。

検出性については、粘着シートを貼り付けたグリーンシートを意図的にバリを発生させ、発生したバリを欠点検出器および目視にて検出のしやすさを確認した。検出したものは○、検出できなかったもの、または検出が一定でなかったものを×とした。

以上の方法によって得られた結果を表2に示す。なお、表2において、色の欄について「橙」とあるのはオレンジ色を示す。

【0045】

【表2】

【0046】

表2に示すように、実施例1〜4の本発明の粘着シートは、意図的にバリを発生させた場合でも検出性が優れていることが確認できた。

また、実施例1、2、4の粘着シートは、グリーンシートから剥離したときに糊残りが発生せず、グリーンシート表面を傷めずに剥離可能であり、加工不良を抑制することができた。

さらにまた、実施例1、2、3の粘着シートは、グリーンシートのポンチングやカッティング加工時にフィルムのバリやカスを発生しないため、加工性に優れるものであった。

加えて、実施例1および2の粘着シートは、糊残り、加工性および検出性の全てにおいて優れるものであった。

【0047】

以上のように本発明によれば、打ち抜き加工時においてフィルムのバリやカスを精度よく検出することができるグリーンシート加工保護用着色粘着シートを提供することができる。

【符号の説明】

【0048】

10 グリーンシート

20 保護用粘着シート

30 積層体

40 孔

41 バリ

【特許請求の範囲】

【請求項1】

樹脂フィルムに粘着層を積層してなる粘着シートであって、該樹脂フィルムおよび該粘着層の少なくとも一方が着色成分を含有してなり、該粘着シートのa*値が20〜90、b*値が−10〜100であることを特徴とするグリーンシート加工保護用着色粘着シート。

【請求項2】

前記粘着シートのヘイズ値が20%以上であることを特徴とする請求項1に記載のグリーンシート加工保護用着色粘着シート。

【請求項3】

前記着色成分が顔料であることを特徴とする請求項1に記載のグリーンシート加工保護用着色粘着シート。

【請求項4】

前記着色成分がオレンジ色であることを特徴とする請求項1に記載のグリーンシート加工保護用着色粘着シート。

【請求項5】

前記樹脂フィルムの引張伸度が10〜100%であることを特徴とする請求項1に記載のグリーンシート加工保護用着色粘着シート。

【請求項6】

前記粘着層が着色成分としての顔料を含有してなり、この顔料を含有してなる粘着層の接着力が0.01〜3.0N/25mmであることを特徴とする請求項1に記載のグリーンシート加工保護用着色粘着シート。

【請求項7】

前記樹脂フィルムがポリエチレンナフタレート樹脂フィルムまたはポリフェニレンサルファイド樹脂フィルムであることを特徴とする請求項1に記載のグリーンシート加工保護用着色粘着シート。

【請求項8】

前記粘着シートを構成する粘着層上に、保護フィルムが貼着されていることを特徴とする請求項1〜7のいずれか1項に記載のグリーンシート加工保護用着色粘着シート。

【請求項1】

樹脂フィルムに粘着層を積層してなる粘着シートであって、該樹脂フィルムおよび該粘着層の少なくとも一方が着色成分を含有してなり、該粘着シートのa*値が20〜90、b*値が−10〜100であることを特徴とするグリーンシート加工保護用着色粘着シート。

【請求項2】

前記粘着シートのヘイズ値が20%以上であることを特徴とする請求項1に記載のグリーンシート加工保護用着色粘着シート。

【請求項3】

前記着色成分が顔料であることを特徴とする請求項1に記載のグリーンシート加工保護用着色粘着シート。

【請求項4】

前記着色成分がオレンジ色であることを特徴とする請求項1に記載のグリーンシート加工保護用着色粘着シート。

【請求項5】

前記樹脂フィルムの引張伸度が10〜100%であることを特徴とする請求項1に記載のグリーンシート加工保護用着色粘着シート。

【請求項6】

前記粘着層が着色成分としての顔料を含有してなり、この顔料を含有してなる粘着層の接着力が0.01〜3.0N/25mmであることを特徴とする請求項1に記載のグリーンシート加工保護用着色粘着シート。

【請求項7】

前記樹脂フィルムがポリエチレンナフタレート樹脂フィルムまたはポリフェニレンサルファイド樹脂フィルムであることを特徴とする請求項1に記載のグリーンシート加工保護用着色粘着シート。

【請求項8】

前記粘着シートを構成する粘着層上に、保護フィルムが貼着されていることを特徴とする請求項1〜7のいずれか1項に記載のグリーンシート加工保護用着色粘着シート。

【図1】

【公開番号】特開2010−195995(P2010−195995A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−44962(P2009−44962)

【出願日】平成21年2月27日(2009.2.27)

【出願人】(000153591)株式会社巴川製紙所 (457)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年2月27日(2009.2.27)

【出願人】(000153591)株式会社巴川製紙所 (457)

【Fターム(参考)】

[ Back to top ]